1. Pendahuluan

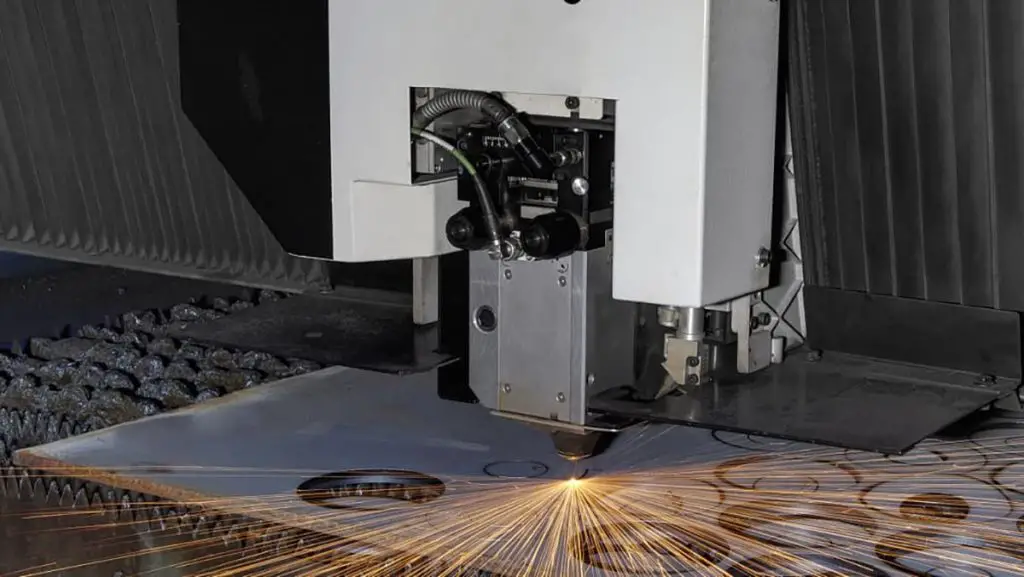

Untuk memenuhi permintaan yang besar akan lembaran logam tidak beraturan dalam proses produksi massal perusahaan mesin industri kontemporer, mesin pemotongan laser banyak digunakan karena keunggulannya seperti kecepatan potong yang cepat dan permukaan pemotongan yang halus saat memotong lembaran logam tidak beraturan di bawah 30mm.

Ada banyak faktor yang memengaruhi kualitas pemotongan laser, termasuk jenis dan kemurnian gas pemotongan, parameter pemotongan, rasionalitas proses tata letak, kemampuan teknis operator yang komprehensif, dan tingkat pemahaman peralatan.

Artikel ini memfokuskan pada masalah teknis yang perlu mendapat perhatian khusus, termasuk pengaturan program pemotongan, tata-letak, kecepatan pemotongan, daya output laser, dan gas bantu.

2. Karakteristik pemotongan laser CNC

Pemotongan laser mengacu pada penggunaan cermin pemfokusan untuk memfokuskan sinar laser pada permukaan material, melelehkan atau menguapkannya secara keseluruhan, dan meniup material yang meleleh dengan gas terkompresi yang koaksial dengan sinar laser.

Sinar laser dan material bergerak relatif satu sama lain di sepanjang lintasan tertentu untuk memotong material ke dalam bentuk yang telah ditentukan.

Dengan berkembangnya industri modern, permintaan akan teknologi pemotongan dalam pemrosesan produk semakin tinggi.

Dibandingkan dengan metode pemotongan tradisional, pemotongan laser memiliki keunggulan kecepatan potong yang lebih cepatakurasi yang lebih tinggi, kerf yang lebih kecil, dan jangkauan pemotongan yang lebih luas. Oleh karena itu, telah digunakan secara luas dalam pemrosesan mesin modern.

3. Faktor-faktor yang mempengaruhi kualitas mesin pemotongan laser CNC

1. Kondisi bahan baku selama pengoperasian CNC mesin pemotong laser adalah faktor penting yang memengaruhi kualitas pemotongan laser.

Keadaan material mempengaruhi penyerapan sinar laser, terutama kekasaran dan lapisan oksida material, yang dapat sangat mempengaruhi tingkat penyerapan sinar laser.

Selain itu, jika permukaan material terkorosi atau memiliki lapisan minyak yang tebal, hal ini tidak hanya dapat memengaruhi kecepatan potong, tetapi juga menyebabkan pemotongan yang tidak sempurna atau permukaan yang dipotong menjadi kasar/bergerigi dengan gerinda yang berlebihan.

Oleh karena itu, dalam proses penggunaan bahan baku pemotongan laser, perlu dipastikan bahwa permukaan material bebas dari karat dan minyak, dan mengikuti prinsip pemotongan bagian dari ukuran yang lebih besar ke ukuran yang lebih kecil sesuai dengan pemanfaatan material yang wajar.

2. Suhu lingkungan pemrosesan juga akan memengaruhi kualitas pemotongan mesin pemotongan laser, terutama di musim panas.

Untuk peralatan yang tidak disegel, seperti seluruh bodi alas mesin pemotongan laser, unit pendingin air hanya dapat bekerja secara normal pada suhu 18-21 ℃.

Dengan suhu bengkel setinggi 32-33 ℃ di musim panas, suhu unit pendingin air sulit untuk turun, yang dapat menyebabkan mesin pemotongan laser memiliki energi yang rendah dan sinar laser yang tidak mencukupi.

3. Dalam proses tata letak, jarak antara lembaran dengan ketebalan di bawah 20mm harus dijaga pada 10mm, tetapi dalam kasus lembaran ukuran sempit dan panjang (panjang lebih dari 3 meter), jarak sisi yang panjang harus disesuaikan menurut situasi aktual.

4. Fungsi pemotongan dua bagian dengan tepi yang sama dapat meningkatkan pemanfaatan bahan dan mengurangi celah pemotongan sampai batas tertentu.

Oleh karena itu, pemotongan tepi bersama harus dipilih sebanyak mungkin dalam pemrosesan lembaran logam.

5. Dalam proses tata letak, ukuran lembaran logam yang sesuai harus dipilih sesuai dengan ukuran dan bentuk bagian yang akan ditata, dan penghematan bahan juga harus dipertimbangkan.

6. Anda juga perlu memperhatikan jarak antara rak roda gigi pada mesin pemotongan laser.

Untuk komponen yang lebih kecil dari jarak antara rak roda gigi, komponen tersebut harus ditempatkan tegak lurus dengan arah rak roda gigi selama proses tata letak untuk menghindari jatuh di bawah meja kerja setelah pemotongan, yang tidak nyaman untuk pengambilan material.

Untuk komponen dengan dimensi yang lebih kecil dari jarak antara rak roda gigi, koneksi mikro dapat digunakan untuk pemrosesan.

7. Masalah gerinda dan terak disebabkan oleh faktor-faktor seperti kecepatan potong yang terlalu cepat atau terlalu lambat, serta pembakaran dan penuaan nosel pemotongan perangkat laser. Faktor-faktor ini dapat menyebabkan gerinda dan terak terbentuk di sekitar tepi bagian selama proses proses pemotongan laser.

8. Alasan utama kesalahan pada bagian pemotongan laser adalah sebagai berikut:

- (1) Deformasi termal bahan baku;

- (2) Kesalahan dalam kelurusan dan kesejajaran rel pemandu peralatan;

- (3) Kesalahan dalam paralelisme antara permukaan penyangga bahan baku dan rel pemandu peralatan;

- (4) Kesalahan dalam ketegaklurusan antara nosel pemotongan dan permukaan bahan baku;

- (5) Faktor manusia. Penyimpangan diagonal komponen adalah cacat pemotongan yang umum terjadi pada pemotongan laser, terutama disebabkan oleh mekanisme penggerak dan perjalanan peralatan itu sendiri. Saat peralatan bekerja untuk waktu yang lama, komponen transmisi menjadi aus, dan roda gigi samping menjadi longgar atau tidak sejajar, yang mengakibatkan kesenjangan yang tidak masuk akal selama proses pemasangan.

9. Dalam proses tata letak laser, arah pemotongan default adalah searah jarum jam.

Oleh karena itu, tata-letak harus diatur menurut prinsip tidak menyebabkan deformasi bagian, dan posisi titik perforasi harus dipilih secara wajar.

Pada saat yang sama, ini harus meminimalkan celah pemotongan dan memaksimalkan efisiensi perangkat laser. Penting untuk secara ketat mengikuti persyaratan tata letak yang ditetapkan dan memperhatikan lokasi titik perforasi dan urutan pemotongan bagian untuk menghindari deformasi.

10. Titik masuk pemotongan harus ditempatkan sebanyak mungkin di sudut dan permukaan las bagian untuk memastikan kualitas tampilan luar bagian tersebut.

11. Karena kekurangan tertentu dalam perangkat lunak yang ada dalam hal perforasi, perlu untuk memeriksa titik perforasi setelah tata letak selesai untuk menghindari perforasi yang tidak teratur di dalam bagian atau tidak memenuhi proses gambar yang diperlukan.

12. Dalam proses penyortiran komponen, prinsip pengurutan dari besar ke kecil, dari luar ke dalam, dan dari depan ke belakang harus diikuti untuk meminimalkan kesenjangan pemotongan dan meningkatkan efisiensi kerja.

13. Pembengkokan komponen dan perakitan lasan harus dikombinasikan secara organik dengan proses pemotongan. Ketika sisi-sisi yang berdekatan dari komponen ditekuk, fillet penekukan harus disisakan. Ketika pengelasan disambung menggunakan tenon, lubang pemosisian dan pin harus disediakan pada bagian yang dipotong.

Meskipun pemotongan laser memiliki banyak keuntungan dalam pengoperasiannya, namun juga perlu mempertimbangkan beberapa hal yang disebutkan di atas selama penggunaan untuk meningkatkan efisiensi produksi, meningkatkan tingkat pemanfaatan baja, dan mengurangi intensitas tenaga kerja.

Namun demikian, mesin pemotongan laser juga memiliki beberapa kelemahan, seperti cahaya busur yang kuat, kebisingan tinggi, serta produksi gas dan asap berbahaya, yang dapat mencemari lingkungan kerja sampai batas tertentu.

Selain itu, suhu lingkungan, laju aliran gas pemotongan, dan kecepatan pemotongan, semuanya memengaruhi kualitas komponen.

Jika faktor-faktor ini tidak dikuasai dengan baik, kualitas pemotongan mungkin tidak ideal dibandingkan dengan pemotongan dengan api, yang lebih sederhana dan biayanya lebih rendah.

Secara umum, untuk pemotongan pelat tipis, kualitas permukaan komponen lebih baik daripada pemotongan api, dan terdapat lebih sedikit gerinda serta terak. Namun demikian, dengan kemajuan teknologi, kekurangan yang disebutkan di atas, secara bertahap diselesaikan oleh teknisi teknik.

14. Kecepatan Pemotongan: Apabila daya laser dan tekanan gas tambahan konstan, kecepatan pemotongan memiliki hubungan proporsi terbalik non-linear dengan lebar pemotongan. Saat kecepatan pemotongan meningkat, lebar pemotongan akan berkurang. Sebaliknya, apabila kecepatan pemotongan menurun, lebar pemotongan akan meningkat. Kecepatan potong memiliki hubungan parabola dengan kekasaran permukaan bagian pemotongan.

Saat kecepatan potong menurun, kekasaran permukaan bagian tersebut meningkat. Saat kecepatan potong meningkat, kekasaran permukaan meningkat. Ketika kecepatan potong optimal tercapai, kekasaran permukaan bagian pemotongan adalah minimum. Ketika kecepatan potong meningkat ke nilai tertentu, maka tidak mungkin untuk memotong pelat.

15. Daya Output Laser: Ukuran daya laser sangat memengaruhi ketebalan pemotongan, kecepatan pemotongan, lebar pemotongan, dan kualitas pemotongan. Secara umum, semakin besar daya laser, semakin tebal pelat yang dapat dipotong, dan kecepatan pemotongan dapat ditingkatkan. Pada pelat tertentu ketebalan dan kecepatan potongterdapat kisaran daya laser yang optimal. Dalam kisaran ini, kekasaran permukaan pemotongan adalah yang terkecil. Penyimpangan dari kisaran ini akan meningkatkan kekasaran. Menambah atau mengurangi daya lebih lanjut akan menghasilkan cacat overburn atau terak.

16. Efek gas bantu pemotongan pada kualitas pemotongan: Gas bantu pemotongan mencakup oksigen, nitrogen, dan udara terkompresi.

Oksigen terutama digunakan untuk memotong pelat baja karbon rendah. Semakin tinggi kemurnian oksigen, semakin cerah permukaan pemotongan. Jika terdapat air dan kotoran di dalam oksigen, maka akan sangat memengaruhi kekasaran permukaan pemotongan.

Untuk kualitas pemotongan yang lebih baik dalam pemotongan pelat tebal, direkomendasikan oksigen dengan kemurnian di atas 99,999%, dan tekanan oksigen yang digunakan untuk memotong pelat baja karbon meningkat seiring dengan ketebalan pelat.

Nitrogen terutama digunakan untuk memotong baja tahan karat dan bahan paduan aluminium. Semakin tinggi tekanan nitrogen yang digunakan, semakin tebal pelat yang dapat dipotong. Nitrogen dengan kemurnian yang lebih rendah akan menyebabkan permukaan pemotongan menjadi kuning dan kecerahannya berkurang.

Udara bertekanan terutama digunakan untuk memotong pelat tipis di bawah 3mm. Sulit untuk mencapai kualitas pemotongan yang baik untuk pelat dengan ketebalan sedang.

3. Kesimpulan

Kesimpulannya, situasi di atas menjajaki sebagian masalah teknis yang berkaitan dengan pengaturan program laser, tata-letak, kecepatan pemotongan, daya output laser, dan gas bantu pemotongan.

Karena keterbatasan pengalaman teoretis dan praktis penulis, mungkin terdapat beberapa kesalahan dan analisis yang tidak memadai mengenai masalah teknis yang terkait dengan penggunaan mesin pemotongan laser.

Oleh karena itu, para pembaca dan kolega diundang untuk memberikan saran yang berharga.