I. Tujuan dan Klasifikasi Mesin Pengolah Besi

Mesin pekerja besi adalah peralatan geser dan pemisah logam yang sangat banyak digunakan. Ini tidak hanya dapat memproses pelat dan profil logam (termasuk baja bulat, baja persegi, baja datar, baja heksagonal, baja sudut, baja saluran, balok-I, baja berbentuk T, dan bahan baja berbentuk khusus lainnya) dengan menggeser dan memisahkan, tetapi juga melakukan pelubangan dan pemotongan mati (atau bentukan) pada bagian pelat dan profil yang rata.

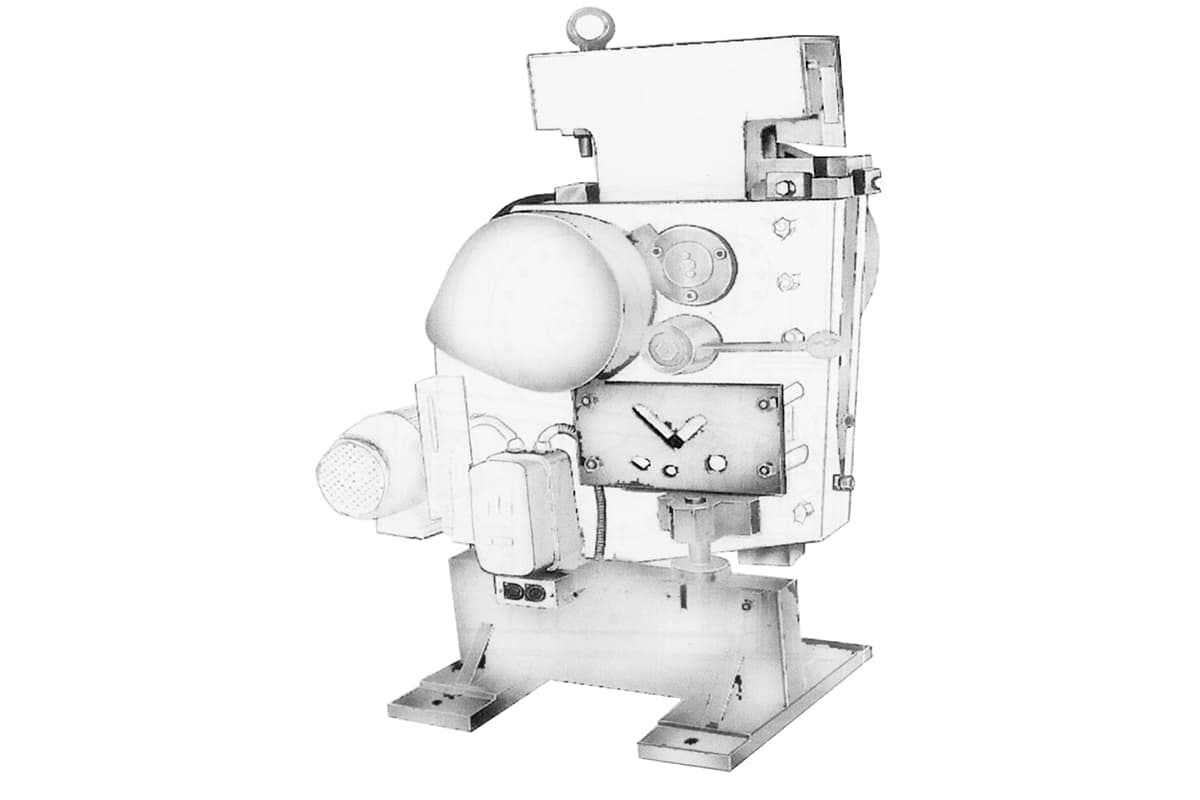

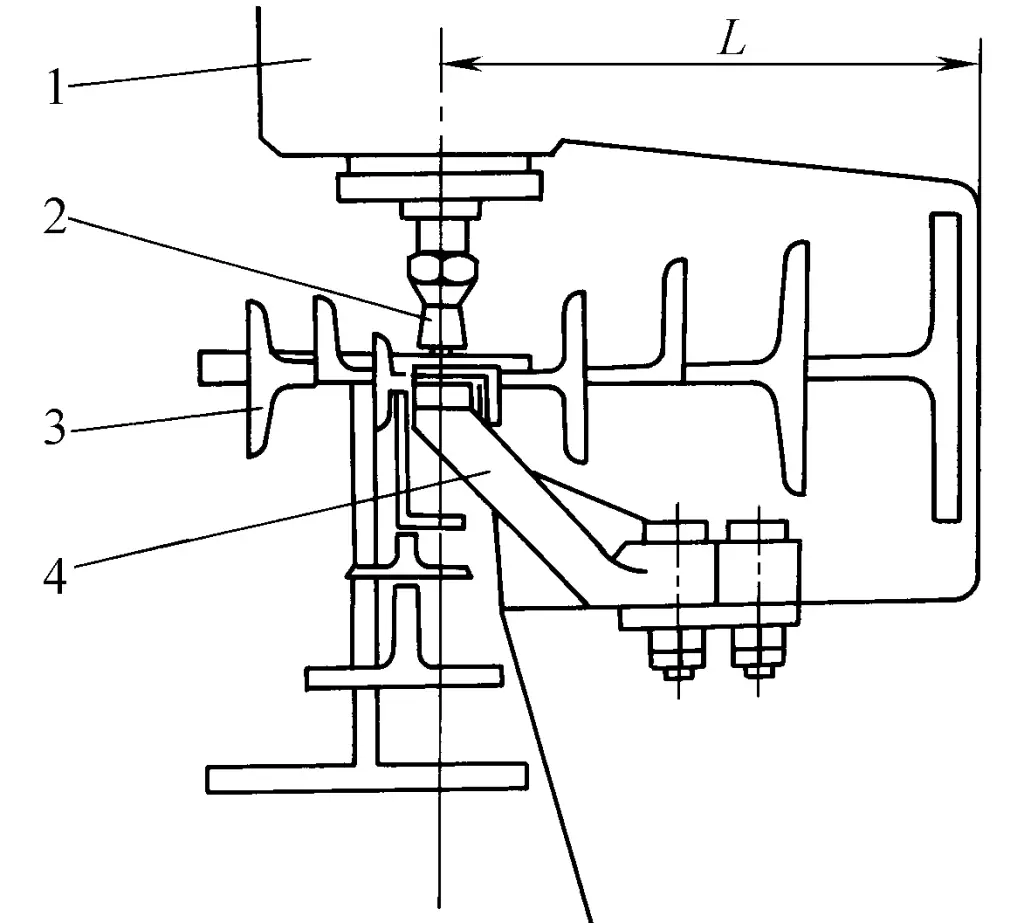

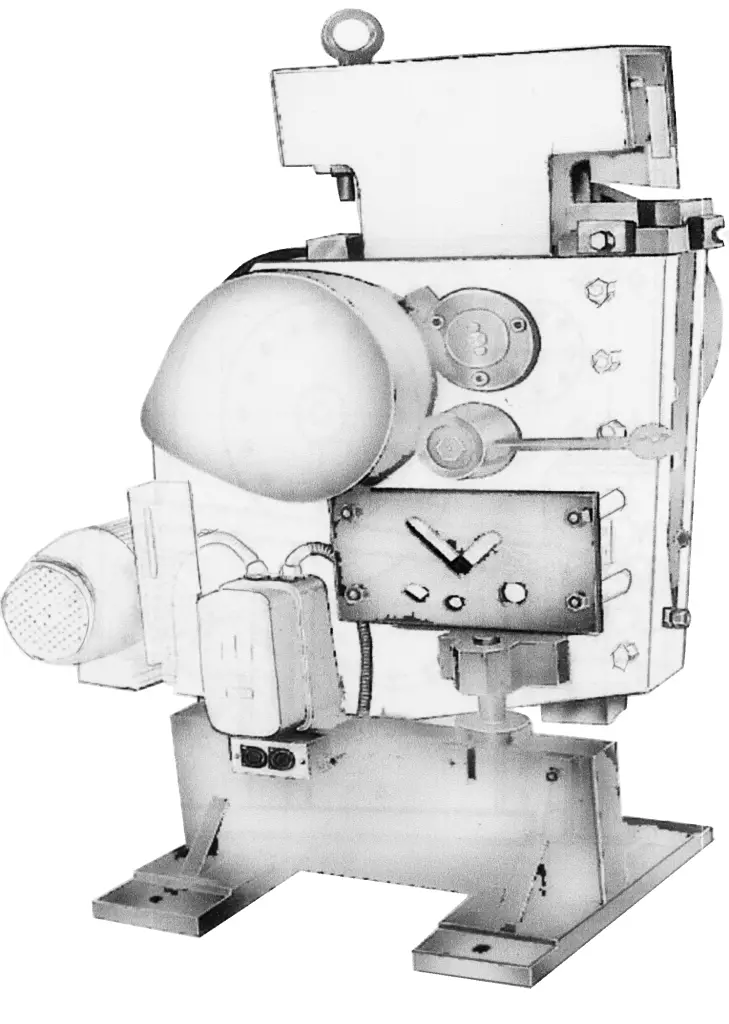

Karena dapat menyelesaikan berbagai jenis proses pemotongan, mesin ini disebut mesin pekerja besi, lihat Gambar 1.

1-Tinju

Pemotongan 2-Die

Geser 3-Profil

Geser 4-Pelat

Menurut mekanisme kerja yang ditetapkan dan fungsi geser yang sesuai yang dapat diselesaikan, mesin pekerja besi dapat dibagi ke dalam kategori berikut.

1. Mesin pelubang dan geser profil

Dilengkapi dengan mekanisme pelubangan dan geser profil, alat ini dapat melakukan pelubangan pada pelat dan profil serta pekerjaan geser pada berbagai profil.

2. Mesin geser pelat dan profil

Selain dapat menyelesaikan fungsi geser pelat dan strip, alat ini juga dapat melakukan pekerjaan pemisahan geser pada profil.

3. Mesin pekerja besi

Mampu menyelesaikan fungsi geser dari dua jenis mesin geser di atas. Ini dapat dibagi menjadi mesin pekerja besi dengan pisau geser yang ditempatkan secara vertikal dan mesin pekerja besi dengan pisau geser yang ditempatkan secara horizontal, yang terakhir ini lebih jarang digunakan karena keterbatasan dalam jangkauan proses.

4. Mesin pemotong besi mati

Selain dapat menyelesaikan fungsi geser dari mesin geser di atas, mesin ini juga dapat melakukan pekerjaan die shearing pada pelat dan profil, yaitu memotong bentuk takik tertentu pada bagian datar pelat atau profil, untuk membengkokkan profil seperti baja siku menjadi bagian yang berbentuk rangka.

Karena sifat umum dari jenis peralatan ini, dengan berbagai macam proses, beberapa perangkat tambahan, beberapa mekanisme penyesuaian fungsional untuk meningkatkan kualitas geser, dan perangkat penjepit sederhana untuk bagian geser, hal ini menghasilkan presisi pemrosesan yang lebih rendah, kesalahan dimensi yang lebih besar, dan kekasaran permukaan patahan yang lebih tinggi, sehingga sebagian besar digunakan di bengkel pemrosesan pelat dan profil serta beberapa departemen perbaikan dengan banyak bagian struktural logam yang persyaratan presisinya tidak tinggi, seperti jembatan, ketel uap, pembuatan kapal, dan konstruksi.

II. Parameter teknis dari mesin pekerja besi

Menurut peraturan untuk metode kompilasi model mesin tempa, parameter utama mesin pekerja besi yang digerakkan secara mekanis adalah ketebalan maksimum pelat baja yang dapat dicukur, sedangkan untuk mesin pekerja besi yang digerakkan secara hidrolik diwakili oleh nominal kekuatan saat meninju bagian. Beberapa negara telah memproduksi mesin pemotong besi dengan ketebalan geser maksimum 32mm, 25mm, 20mm, di antaranya yang mampu mencapai 16mm lebih umum.

Karena berbagai macam proses, mesin pekerja besi skala besar membawa kesulitan tertentu pada tata letak struktural, dan pada saat yang sama, tingkat pemanfaatan peralatan tidak tinggi, yang tidak dapat sepenuhnya memanfaatkan kapasitas pemrosesan peralatan, sehingga produksi model skala besar lebih sedikit.

Negara kita telah merumuskan standar parameter teknis untuk mesin pekerja besi. Tabel 1 mencantumkan parameter dasar mesin pekerja besi di negara kita. Sebagian besar produk yang tercantum dalam tabel sudah dalam produksi normal di dalam negeri, dan parameter teknisnya ditunjukkan pada Tabel 2.

Tabel 1 Parameter dasar mesin pekerja besi di negara kita (Satuan: mm)

| Geser lembaran logam | Ketebalan pelat yang dapat digeser | 8 | 10 | 12 | 16 | |

| Ketebalan × lebar baja datar (geser tunggal) | 10×80 | 12×100 | 16×125 | 20×140 | ||

| Geser profil | Diameter baja bulat | 30 | 35 | 40 | 48 | |

| Panjang sisi baja persegi | 25 | 30 | 36 | 42 | ||

| Baja sudut | Geser 90° | 63×63×6 | 80×80×8 | 100×100×10 | 125×125×12 | |

| Geser 45° | 50×50×4 | 63×63×6 | 75×75×8 | 90×90×10 | ||

| Model balok-I | Transmisi mekanis | 10 | 12 | 16 | 20b | |

| Transmisi hidraulik | - | - | 10 | 14 | ||

| Model baja saluran | Transmisi mekanis | 10 | 12 | 16 | 20 | |

| Transmisi hidraulik | 6.5 | 8 | 10 | 14a | ||

| Pemotongan mati | Ketebalan | 6 | 8 | 10 | 12 | |

| Lebar | 40 | 50 | 50 | 63 | ||

| Panjang | 60 | 80 | 80 | 80 | ||

| Meninju | Diameter | 22 | 22 | 25 | 28 | |

| Ketebalan | 8 | 10 | 12 | 16 | ||

| Gaya nominal / kN (tidak kurang dari) | 250 | 315 | 400 | 630 | ||

| Jumlah pukulan / (kali/menit) (tidak kurang dari) | Transmisi mekanis | 42 | 40 | 40 | 32 | |

| Transmisi hidraulik | 28 | 24 | 22 | 20 | ||

| Kedalaman tenggorokan L (tidak kurang dari) | Transmisi mekanis | 315 | 355 | 400 | 450 | |

| Transmisi hidraulik | 225 | 250 | 315 | 340 | ||

| Geser lembaran logam | Ketebalan pelat yang dapat digeser | 20 | 25 | 32 | |

| Ketebalan × lebar baja datar (geser tunggal) | 25×150 | 30×160 | 36×170 | ||

| Geser profil | Diameter baja bulat | 56 | 70 | 75 | |

| Panjang sisi baja persegi | 50 | 56 | 63 | ||

| Baja sudut | Geser 90° | 140×140×14 | 160×160×16 | 180×180×18 | |

| Geseran 45° | 110×110×12 | 125×125×14 | 160×160×16 | ||

| Model balok-I | Transmisi mekanis | 22b | 28b | 32c | |

| Transmisi hidraulik | 16 | 20b | 25b | ||

| Model baja saluran | Transmisi mekanis | 22 | 28b | 32c | |

| Transmisi hidraulik | 16 | 24b | 28c | ||

| Mesin geser | Ketebalan | 16 | 20 | 25 | |

| Lebar | 63 | 80 | 80 | ||

| Panjang | 100 | 100 | 100 | ||

| Meninju | Diameter | 31 | 35 | 35 | |

| Ketebalan | 20 | 25 | 32 | ||

| Gaya nominal / kN (tidak kurang dari) | 800 | 1250 | 1600 | ||

| Jumlah pukulan / (kali/menit) (tidak kurang dari) | Transmisi mekanis | 32 | 26 | 26 | |

| Transmisi hidraulik | 12 | 9 | 7 | ||

| Kedalaman tenggorokan L (tidak kurang dari) | Transmisi mekanis | 500 | 560 | 630 | |

| Transmisi hidraulik | 355 | 400 | 450 | ||

Catatan: Kekuatan tarik σ b <450MPa.

Tabel 2 Mesin geser yang diproduksi di Cina untuk geser longitudinal yang dikombinasikan dengan pelubangan

| Nama Produk | Model | Parameter Teknis | ||||||||

| Ketebalan Geser / mm | Pukulan per Menit/(kali/menit) | Spesifikasi Geser / mm | Diameter Punching / mm | Ketebalan Pelat Punching / mm | Daya Motor / kW | Berat mesin / kg | ||||

| Baja bulat | Baja persegi | Baja sudut | ||||||||

| Q34-10 | 10 | 40 | Φ35 | 30×30 | 80×50×8 | 22 | 10 | 2.2 | 770 | |

| Q34-16 | 16 | 27 | Φ45 | 40×40 | 125×80×12 | 26 | 16 | 5.5 | 2300 | |

| QA34-25 | 25 | 25 | Φ65 | 55×55 | 150×150×18 | 35 | 25 | 7.5 | 7000 | |

| Q35-16 | 16 | 32 | Φ45 | 40×40 | 125×80×12 | 28 | 16 | 5.5 | 2800 | |

| Q35-20 | 20 | 32 | Φ56 | 50×50 | 160×100×12 | 30 | 20 | 7.5 | 6500 | |

| Q35-25 | 25 | Φ65 | 55×55 | 200×125×16 | 34 | 25 | 13 | 7100 | ||

Catatan: Kekuatan tarik bahan yang diproses σ b ≤450MPa.

III. Prinsip kerja dan bentuk struktural mesin pekerja besi

1. Prinsip kerja mesin pekerja besi

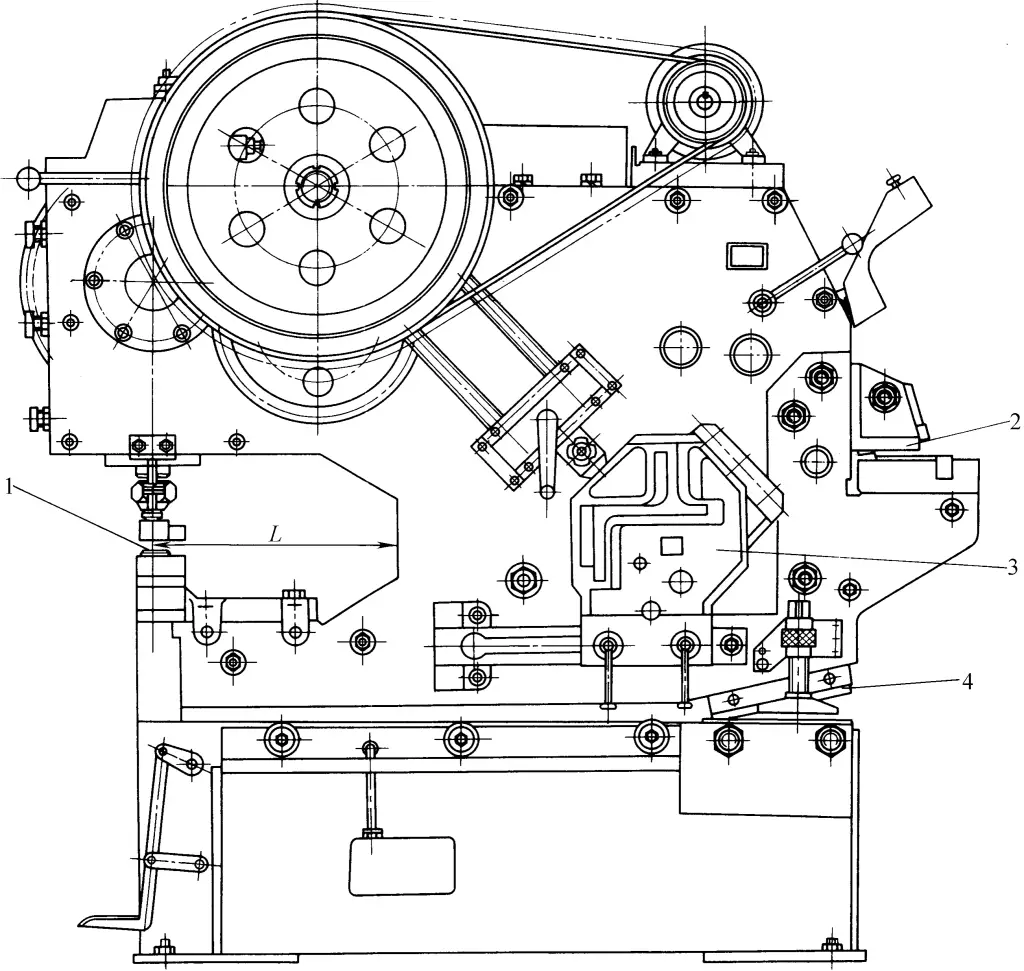

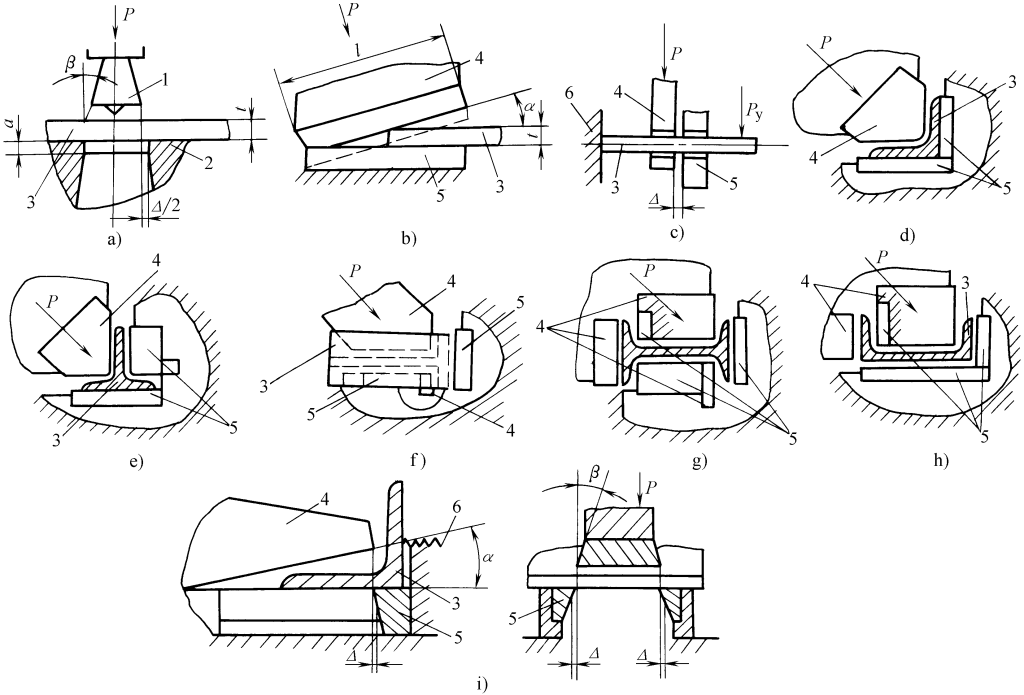

Prinsip kerja mesin pekerja besi transmisi mekanis mirip dengan prinsip kerja mesin pada umumnya pers mekanis dan mesin geser. Pelubangan dan pemotongan dilakukan oleh motor yang menggerakkan slider atau blade melalui sistem transmisi dan mekanisme batang penghubung engkol, sehingga memungkinkan pukulan pada slider atau pisau pada blade untuk menyelesaikan pekerjaan pelubangan atau pemotongan. Gambar 2 menunjukkan diagram prinsip kerja mesin pekerja besi. Gambar 3 menunjukkan proses pelubangan dan proses geser diagram yang diselesaikan oleh mesin pekerja besi.

a) Meninju

b) Geser pelat

c) Geser stok batang

d) Geser baja sudut

e) Geser balok-T

f) Geseran sudut tulangan batang-T

g) Geser balok-I

h) Geser baja saluran

i) Pemotongan mati

1 Pukulan cetakan atas

2 Pukulan cetakan yang lebih rendah

Bilet 3-proses

Bilah 4 bagian atas

Pisau 5 bagian bawah

Mekanisme pemblokiran 6 bahan

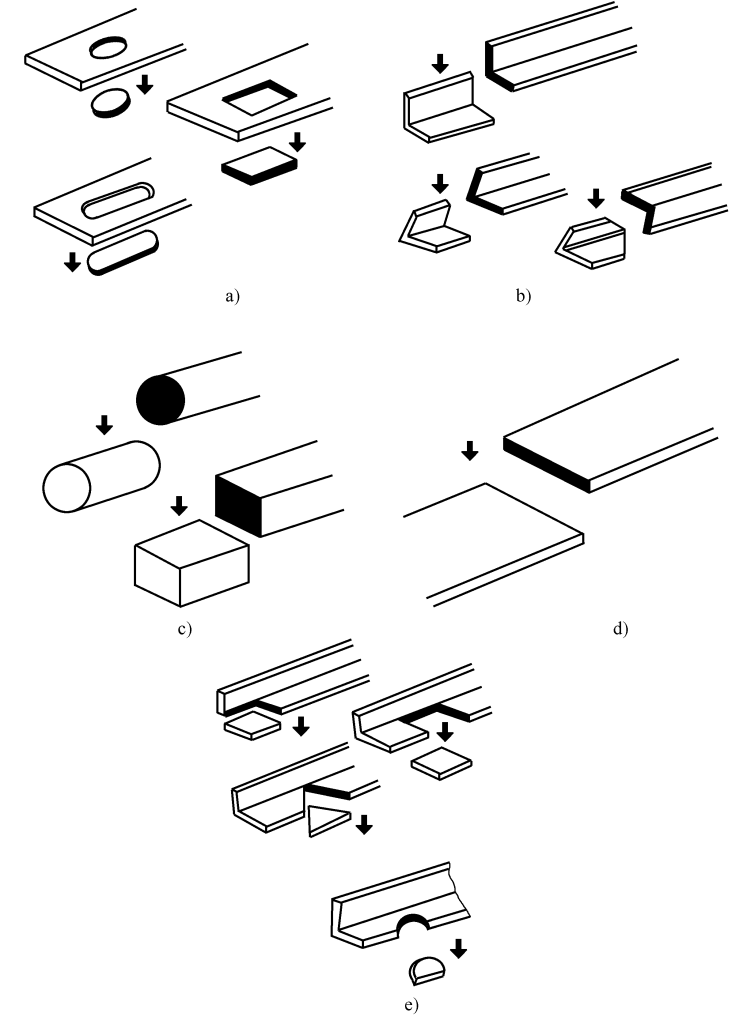

a) Melubangi lubang bundar, lubang oval, lubang persegi panjang

b) Geser baja sudut 90°, 45°

c) Baja bundar, geser baja persegi panjang

d) Geser baja datar

e) Geser cetakan 90°, 45°

(1) Meninju

Die atas 1 dipasang pada penggeser (lihat Gambar 2a) dan bergerak naik dan turun secara timbal balik dengan penggeser, sedangkan die bawah 2 dipasang pada meja kerja. Pekerjaan pelubangan dan pemotongan selesai ketika cetakan atas bergerak ke bawah. Celah antara cetakan atas dan bawah bervariasi sesuai dengan ketebalan dan sifat mekanik material pelat. Memilih celah antara cetakan atas dan bawah dengan benar sangat penting untuk memastikan kualitas bagian yang dilubangi, umumnya mengambil nilai celah untuk ketebalan pelat 3 ~ 10mm.

Δ = (0,06 ~ 0,1) t

Dalam rumus

- Ketebalan t-Pelat (mm).

Apabila ketebalan pelat pelubang lebih besar dari 10mm, ambillah celahnya

Δ = (0,1 ~ 0,15) t

Kedalaman bilah dari cetakan bawah umumnya diambil

a = 3 ~ 5mm

Pelubangan pada mesin pekerja besi umumnya melibatkan bagian yang dilubangi dengan bentuk yang relatif sederhana, seperti yang digunakan pada web material pelat, baja sudut, web dan flens baja kanal, serta web dan flens balok-I, seperti yang ditunjukkan pada Gambar 4.

1-Badan mesin

2-Dadu atas

3-Profil

4-Mati yang lebih rendah

Kedalaman L-Tenggorokan

Karena permukaan meja kerja yang kecil pada posisi pelubangan dan kurangnya perangkat tambahan, akurasi pelubangan dan efisiensi produksi lebih rendah daripada mesin press pada umumnya. Oleh karena itu, mesin ini umumnya digunakan di bengkel struktural untuk proses tambahan seperti melubangi dan memukau lubang.

(2) Pemotongan lembaran logam

Bilah atas dipasang pada dudukan alat, yang berayun di sekitar titik poros tetap untuk menggeser, seperti yang ditunjukkan pada Gambar 2b. Bilah atas dimiringkan pada suatu sudut relatif terhadap bilah bawah, yang dikenal sebagai sudut geser. Ukuran sudut geser berhubungan langsung dengan gaya geser; semakin besar sudut geser, semakin kecil gaya geser. Namun, sudut geser yang lebih besar akan meningkatkan deformasi puntir lembaran logam, sehingga mengurangi kualitas geser.

Pada mesin pekerja besi yang menggunakan dudukan alat yang berayun, sudut geser secara bertahap berkurang selama proses geser. Sudut geser pada umumnya ditetapkan antara 8° dan 12°. Jika disetel terlalu besar, dan komponen horizontal gaya geser melebihi gesekan antara lembaran logam dan bilah bawah, maka lembaran logam akan meluncur keluar ke arah gaya horizontal, sehingga pemotongan tidak mungkin dilakukan dan kemungkinan besar akan menyebabkan kecelakaan. Oleh karena itu, penting untuk memilih sudut geser yang benar.

Ukuran celah antara bilah atas dan bawah juga merupakan faktor penting yang mempengaruhi kualitas geser. Nilai celah Δ terutama dipilih berdasarkan ketebalan lembaran logam yang digeser dan sifat mekanik material, umumnya diambil

Δ = (0,05 ~ 0,1) t

di mana

- t-Ketebalan lembaran logam yang dicukur (mm).

(3) Geser stok batang

Yang umum digunakan adalah pemotongan stok batang bulat dan persegi, dengan pelat pisau stasioner berbentuk silinder atau persegi yang dipasang pada bodi mesin, dan pelat pisau bergerak yang dipasang pada dudukan pahat, bergerak bersama dudukan pahat untuk memotong blanko (lihat Gambar 2c).

Karena bukaan (atau panjang sisi) bilah pada pelat pisau tidak dapat berubah dengan diameter (atau panjang sisi) stok batang yang dicukur, yaitu jarak bebas radial tidak dapat disesuaikan, dan jarak bebas aksial antara pelat pisau yang bergerak dan yang tidak bergerak juga tidak nyaman untuk diubah dengan diameter yang berbeda (atau panjang sisi) dari stok batang, ditambah dengan efek kekakuan pelat tekan, ini menghasilkan deformasi yang lebih besar pada bagian yang dicukur. Oleh karena itu, blanko yang dicukur pada mesin pekerja besi sebagian besar berukuran sedang atau lebih kecil dalam diameter atau panjang sisi, dan persyaratan untuk kualitas geser tidak tinggi, dengan ukuran batch yang tidak terlalu besar.

Jarak bebas aksial antara bilah geser merupakan faktor penting yang mempengaruhi presisi geser, dengan nilai jarak bebas yang terlalu besar atau terlalu kecil akan menghasilkan kualitas yang rendah pada bagian yang digeser.

Pilihan nilai jarak bebas terutama bergantung pada diameter, panjang sisi, dan sifat mekanis batang batang. Untuk material dengan kekuatan dan kerapuhan yang tinggi, nilai jarak bebas yang lebih kecil harus dipilih, jika tidak, nilai jarak bebas yang lebih besar adalah tepat. Nilai jarak bebas untuk menggeser batang batang berdiameter yang sama harus lebih kecil pada kecepatan tinggi daripada kecepatan rendah.

Untuk baja karbon sedang, baja karbon tinggi, dan baja paduan rendah dengan kekuatan tarik kurang dari 800MPa, nilai jarak bebas antar bilah umumnya diambil

Δ = (0,02 ~ 0,06) d

di mana

- d - diameter stok batang yang dicukur (mm).

Memilih jarak bebas aksial di antara bilah secara tepat adalah syarat penting untuk mendapatkan bagian yang dicukur berkualitas tinggi.

(4) Geser profil

Gambar 2d, 2e, 2f, 2g, 2h menunjukkan geseran baja siku, baja berbentuk T, balok I, dan baja kanal. Gaya geser P bekerja pada bidang geser dengan arah sekitar 45° terhadap bidang horizontal profil, yang dapat meningkatkan permukaan geser murni pada mata potong, sehingga mengurangi sobekan dan deformasi.

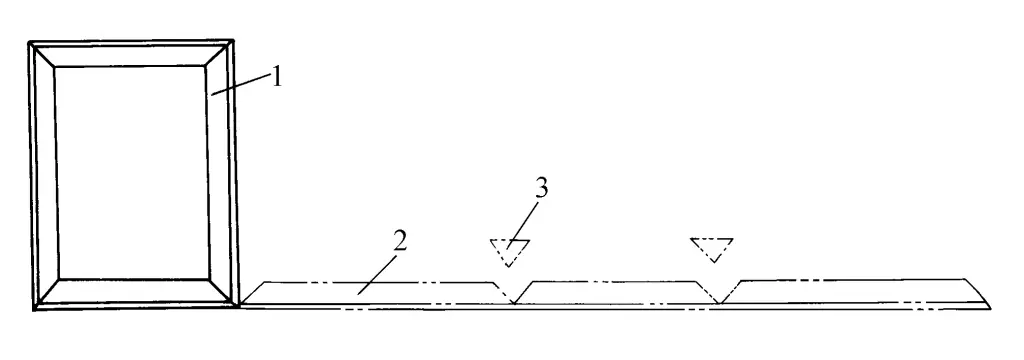

(5) Gunting mati

Di bagian atas bilah geser mesin pembuat besi, stasiun geser cetakan sering kali dipasang, seperti yang ditunjukkan pada Gambar 2i, di mana cetakan atas 4 bergerak bersama bilah, dan cetakan bawah 5 dipasang pada badan mesin, yang mampu memotong lekukan persegi panjang, segitiga, atau setengah lingkaran pada lembaran logam dan profil (seperti yang ditunjukkan pada Gambar 3e).

Die shearing terutama digunakan untuk membuat berbagai profil untuk pembuatan komponen seperti rangka, seperti yang ditunjukkan pada Gambar 5.

1-Bingkai

2-Kosong

3-Potongan sampah terputus

Jarak antara tepi geser cetakan sangat penting untuk kualitas geseran, umumnya diambil

Δ = (0,05 ~ 0,1) t

Dalam rumus

- t-Ketebalan material geser (mm).

Sudut kemiringan bilah pemotong cetakan ditunjukkan pada Gambar 2i.

α=8°~12°

Sudut kemiringan ujung tombak

β = 2°~3°

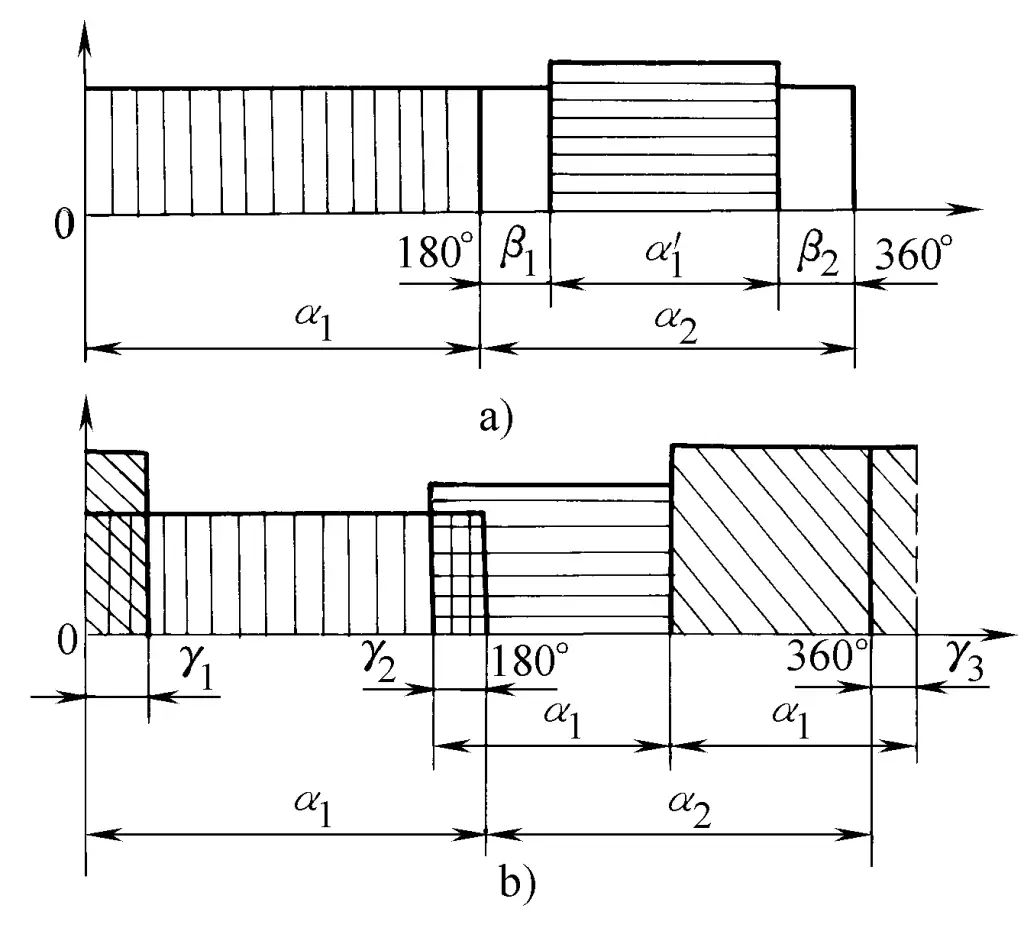

Geser lembaran logam adalah bagian dasar dari mesin pekerja besi, dan kondisi gabungan untuk setiap stasiun adalah bahwa pekerjaan geser dan kekuatan setiap stasiun geser sama. Untuk membuat pengaturan struktur masuk akal, manfaatkan sepenuhnya daya motor, hindari mesin terlalu besar dan pastikan keamanan operasional, dan untuk kenyamanan perawatan, mesin pekerja besi tidak diperbolehkan menyelesaikan beberapa proses geser pada saat yang sama, tetapi harus bekerja secara terpisah sesuai dengan diagram siklus kerja tertentu, seperti yang ditunjukkan pada Gambar 6.

a) Mesin pekerja besi serbaguna

b) Mesin pekerja besi serbaguna

Pada pemotongan lembaran logam, sudut kerja maksimum dari poros eksentrik adalah 180°, diikuti dengan langkah balik diam dari bilah geser. Pada mesin pekerja besi serbaguna, siklus kerja seperti yang ditunjukkan pada Gambar 6a, di mana α 1 adalah sudut rotasi poros eksentrik selama pemotongan lembaran logam, dan α 1 ' adalah sudut rotasi poros eksentrik selama pelubangan (atau geseran profil).

Diagram siklus kerja dari mesin pekerja besi tiga fungsi ditunjukkan pada Gambar 6b. Terdapat tumpang tindih antara stasiun awal dan akhir, yang tercermin dalam sudut tumpang tindih γ 1 dan γ 2 pada sudut rotasi poros eksentrik, umumnya diambil sebagai 15°.

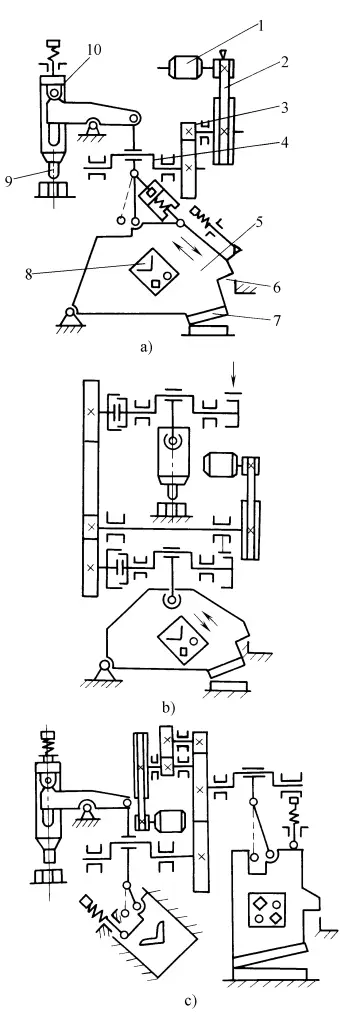

2. Bentuk-bentuk struktural mesin pekerja besi

Struktur mesin pekerja besi dipilih berdasarkan kebutuhan proses. Misalnya, di area pelubangan, digunakan bodi tipe terbuka dengan kedalaman tenggorokan tertentu untuk memudahkan pelubangan dan pemotongan lubang di berbagai posisi pada permukaan pelat atau profil. Jarak bukaan antara meja kerja dan slider di area pelubangan juga harus besar untuk memudahkan pemasangan punching dan shearing dies untuk baja kanal, I-beam, dan material baja berbentuk khusus lainnya.

Area geser pelat dan geser cetakan terletak di sisi lain bodi mesin, sehingga memudahkan bongkar muat dan geser pelat strip panjang. Karena profil sebagian besar berbentuk batang, seperti baja siku, baja kanal, baja bulat, dll., Ukuran penampang yang digeser kecil, dan dimensi panjangnya besar, sehingga posisi tepi geser sering ditempatkan di bagian perut bodi mesin, seperti yang ditunjukkan pada Gambar 7, dalam struktur tertutup. Seluruh bodi mesin disusun secara kompak, yang juga meningkatkan kekakuan bodi mesin, yang kondusif untuk meningkatkan presisi geser penampang melintang.

a) Jenis poros eksentrik tunggal

b), c) Tipe poros eksentrik ganda

1-Motor listrik

Penggerak sabuk 2-V

Sistem pengurangan 3 gigi

Poros 4-eksentrik

Tempat pisau 5-geser

Geser 6-Die

Pisau 7 potong

Geser 8-Profil

9-Meninju cetakan atas

Slider 10-pukulan

Sistem transmisi mesin pembuat besi terutama mencakup tipe poros eksentrik tunggal (lihat gambar 7a) dan tipe poros eksentrik ganda (lihat gambar 7b, 7c). Tipe poros eksentrik tunggal memiliki struktur yang sederhana, ringan, dan lebih umum digunakan. Jenis poros eksentrik ganda memiliki struktur yang lebih kompleks, lebih berat, dan beberapa mesin pekerja besi besar menggunakan struktur ini.

Dalam sistem transmisi, penggeser bagian meninju dan dudukan pahat bagian geser digerakkan oleh motor listrik melalui sabuk-V, sistem reduksi roda gigi, poros eksentrik, batang penghubung, dan mekanisme tuas untuk mengubah gerakan putar menjadi gerakan bolak-balik linier atau berayun, menggerakkan penggeser dan dudukan pahat, membuat die atas meninju, bilah atas geser, die atas bagian geser die, dan bilah bergerak dari bagian geser profil, melakukan pekerjaan meninju dan geser sesuai dengan diagram siklus kerja masing-masing.

Pegas dipasang di bagian atas slider pelubang dan dudukan alat geser untuk menyeimbangkan berat slider dan cetakan pelubang, dudukan alat, serta mata pisau, sehingga sistem transmisi beroperasi dengan lancar dan aman.

Selain struktur umum mesin pekerja besi, pabrikan dalam negeri telah mengembangkan mesin geser pelat dan profil vertikal tipe QR32-8 seperti yang ditunjukkan pada gambar 8, dengan tampilan baru, struktur yang relatif kompak, volume yang lebih kecil, bobot yang lebih ringan, dan tapak yang lebih kecil, sehingga nyaman bagi berbagai macam pengguna di industri manufaktur mesin, industri konstruksi, dan industri kerajinan.

Mesin pekerja besi adalah peralatan pemotongan dan pelubangan baja serbaguna untuk produksi batch kecil yang beragam. Dibandingkan dengan mesin press, mesin geser, dan peralatan lainnya, mesin ini memiliki lebih sedikit komponen fungsional tambahan, yang menghasilkan tingkat presisi dan otomatisasi pemrosesan yang lebih rendah, oleh karena itu, mesin ini lebih jarang digunakan oleh beberapa perusahaan produksi berskala besar.