1. Retak

(1) Retak yang disebabkan oleh pembakaran berlebih pada permukaan Retak ini sebagian besar didistribusikan di tepi sudut tempa batang penghubung, terutama di area yang mengalami tegangan tarik selama penempaan. Ciri-cirinya adalah retakan pendek dan tebal, terdistribusi secara tidak teratur pada permukaan tempa, dan meluas ke dalam sepanjang batas butir; bagian dalam retakan terisi oksida, dekarburisasi parah di kedua sisi, butiran kasar, dan adanya struktur Widmanstätten.

(2) Retak yang disebabkan oleh suhu yang terlalu rendah selama penempaan akhir atau sizing Retak ini sebagian besar didistribusikan di area penempaan yang mengalami tegangan tarik selama penempaan cetakan atau pada batas-batas aliran logam. Retak ini ditandai dengan kedalaman, panjang, dan relatif padat.

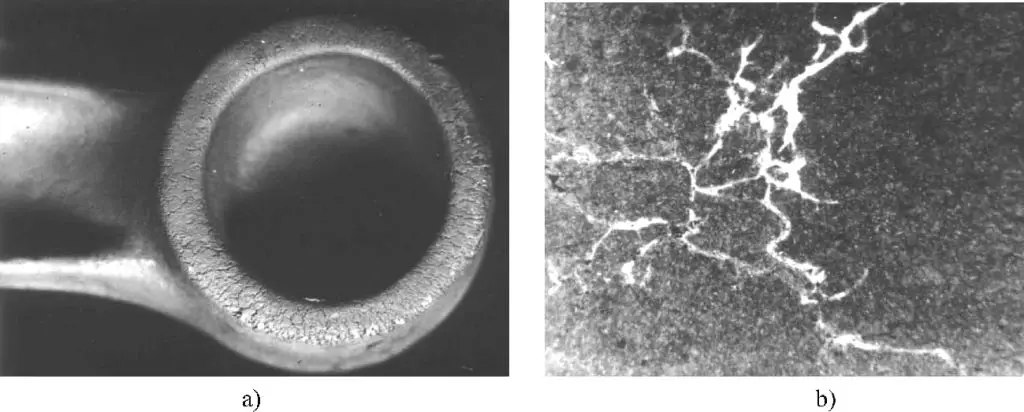

(3) Retak (lihat Gambar 6-32) Karakteristiknya adalah retakan relatif dangkal dan terdistribusi seperti jaring pada permukaan tempa. Alasan utama pembentukannya adalah sebagai berikut:

a) Retak pada ujung kecil batang penghubung b) Tembaga dalam baja

1) Tembaga, pemisahan timah dalam bahan baku, atau kandungan tembaga dan timah yang berlebihan. Karena tembaga dan timah memiliki titik leleh yang rendah, maka tembaga dan timah akan meleleh saat pemanasan tempa, menyebabkan plastisitas lokal berkurang dan terbentuk retakan.

2) Kandungan sulfur yang berlebihan dalam bahan bakar, terutama saat menggunakan gas atau gas alam sebagai bahan bakar, karena desulfurisasi yang tidak sempurna, sulfur menembus lapisan permukaan billet di sepanjang batas butir selama pemanasan, membentuk inklusi sulfida pada batas butir, melemahkan hubungan antar butir, yang menyebabkan keretakan selama penempaan cetakan.

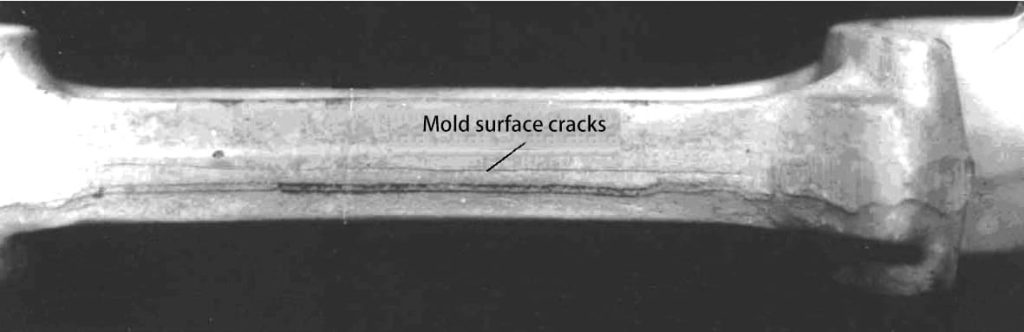

(4) Retak memanjang di sepanjang garis perpisahan (lihat Gambar 6-33) Retak ini disebabkan oleh inklusi non-logam. Karena pengotor non-logam seperti belerang dan fosfor dalam baja, serta cacat seperti penyusutan dan porositas yang tidak dilas selama pembuatan atau penempaan billet, maka akan tertekan ke dalam flash selama penempaan cetakan, dan retakan akan muncul pada garis perpisahan selama pemangkasan.

1) Billet dengan cacat parah, cacat ditekan ke flash, muncul sebagai retakan di sepanjang permukaan potongan flash, atau penempaan terbelah menjadi dua bagian di sepanjang garis perpisahan cetakan tempa (lihat Gambar 6-34). Karena adanya penyusutan atau porositas pada ingot baja, yang memanjang selama penarikan atau penempaan gulungan, tepi penyusutan atau porositas yang terjepit selama penempaan cetakan ditekan ke dalam flash, dan cacat ini terlihat setelah pemotongan flash.

a) Cacat billet b) Cacat yang ditekan ke lampu kilat

2) Alasan terbentuknya retakan selama proses penempaan adalah kekasaran permukaan yang berbeda pada jembatan atas dan bawah alur flash, yang menyebabkan resistensi yang berbeda saat logam mengalir ke alur flash, sehingga menghasilkan tegangan geser yang mudah terjadi di dalam permukaan perpisahan,

menyebabkan permukaan perpisahan mengelupas dan retak.

3) Ketidaksejajaran yang parah selama penempaan cetakan, menyebabkan permukaan perpisahan sobek selama proses pemangkasan (lihat Gambar 6-35).

Permukaan perpisahan robek selama proses berlangsung

2. Timbangan yang ditempa ke dalam penempaan

Selain mengubah dimensi penampang dan panjang billet serta mendistribusikan logam, langkah upsetting pada penempaan hammer die juga berfungsi untuk menghilangkan kerak. Jika langkah upsetting tidak dioperasikan sesuai dengan persyaratan proses, dan kerak tidak sepenuhnya dihilangkan, maka kerak akan ditekan ke dalam penempaan selama penempaan akhir. Setelah kerak terlepas dari tempa, lubang-lubang terbentuk di permukaan, meninggalkan kerak hitam pada permukaan mesin. Jejak yang tertinggal setelah pengawetan dan merobohkan skala penempaan bisa sedalam 3mm.

Jika cacat ini melebihi kelonggaran pemesinan, ini dapat menyebabkan penempaan dibatalkan. Oleh karena itu, penting untuk secara hati-hati menghilangkan kerak untuk menghindari terjadinya cacat ini.

Alasan utama cacat kualitas ini adalah sebagai berikut:

1) Cacat tempa seperti lekukan yang disebabkan oleh kerak oksida yang tidak bersih pada alur cetakan selama penempaan. Khususnya pada ujung depan dan belakang alur cetakan, sedikit kelalaian dapat menyebabkan sudut mati dalam peniupan.

2) Oksidasi yang parah selama pemanasan billet, di mana kerak oksida tidak dapat terkelupas seluruhnya selama pra-penempaan, menyebabkan lekukan pada penempaan karena bagian kerak oksida yang menempel pada billet. Untuk mengatasi hal ini secara mendasar, perlu mengontrol kualitas pemanasan secara ketat. Jika kerak oksida ini ditempa pada penempaan, maka akan membentuk lubang dan rongga di permukaan, atau mengurangi ukuran penampang kerja bagian tersebut.

3) Lompatan cetakan selama proses penempaan, menyebabkan masuknya kerak oksida ke dalam cetakan tempa akhir dan mengakibatkan lekukan pada tempa. Oleh karena itu, sangat penting untuk membersihkan kerak oksida dari alur cetakan setelah lompatan cetakan sebelum melanjutkan penempaan.

4) Pembentukan terak di bagian bawah tungku, di mana kerak oksida melekat kuat pada logam, sehingga tidak mungkin terlepas selama penempaan cetakan dan tidak dapat dibersihkan selama pengawetan. Bahkan jika jenis kerak oksida ini dapat dihilangkan dari penempaan, dimensi penempaan sering kali menyusut.

3. Penyok

Karakteristik dari jenis skrap ini adalah kerusakan mekanis. Kerusakan mekanis terjadi pada tempa saat dikeluarkan dari alur cetakan tempa atau selama penanganan tempa panas; atau selama pemangkasan, saat benda yang tidak terkait (seperti lembaran tipis berlubang) jatuh ke cetakan pemangkasan yang menyebabkan kerusakan mekanis pada tempa. Jika kedalamannya melebihi jatah pemesinan, penempaan dibatalkan.

4. Penempaan yang rusak

Tempa rusak akibat benturan sebelum ditempatkan dengan aman di alur cetakan bagian bawah atau sewaktu bergerak di dalam alur cetakan. Alasan untuk jenis skrap ini adalah sebagai berikut:

1) Operator tidak menempatkan blanko dengan benar pada cetakan tempa akhir atau pada cetakan pemangkasan, atau tempa terkena benturan saat keluar dari alur cetakan.

2) Palu tempa memiliki fenomena tumbukan yang tumpang tindih, yaitu menginjak pedal sekali menyebabkan palu menabrak beberapa kali, dan pemrosesan juga dilakukan pada cetakan tempa yang rusak dan cetakan pemangkasan.

3) Selama pemangkasan, jika penempaan tidak ditempatkan di dalam cetakan, itu juga akan merusak penempaan. Kerusakan pada penempaan terutama disebabkan oleh kecerobohan operator, dan satu-satunya cara untuk mencegah kerusakan pada penempaan adalah dengan mengoperasikannya dengan hati-hati.

5. Perampingan yang salah

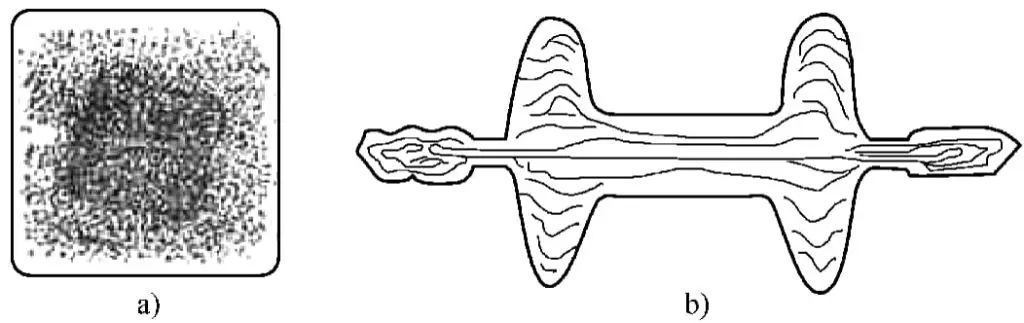

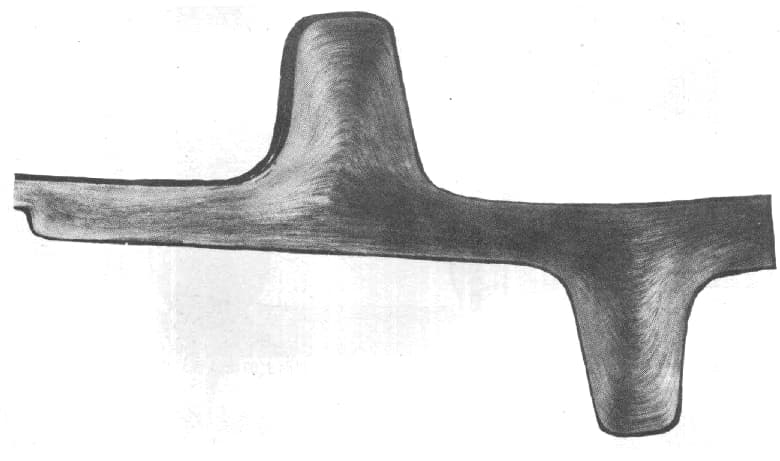

Biasanya, distribusi streamline dari suatu tempa konsisten dengan bentuk tempa, seperti yang ditunjukkan pada Gambar 6-36.

Namun, jika alur cetakan pra-penempaan dirancang secara tidak masuk akal, pekerja beroperasi dengan tidak benar, atau karena keausan cetakan, metode pengacauan billet yang tidak tepat, atau kesalahan penempatan billet dalam alur cetakan, hal ini dapat menyebabkan aliran logam yang tidak merata, yang berpotensi mengakibatkan aliran yang tidak teratur dan bergejolak.

Ketirusan yang tidak teratur dapat menyebabkan berbagai tingkat penurunan pada berbagai indikator performa mekanis. Oleh karena itu, untuk penempaan yang penting, ada persyaratan untuk distribusi streamline.

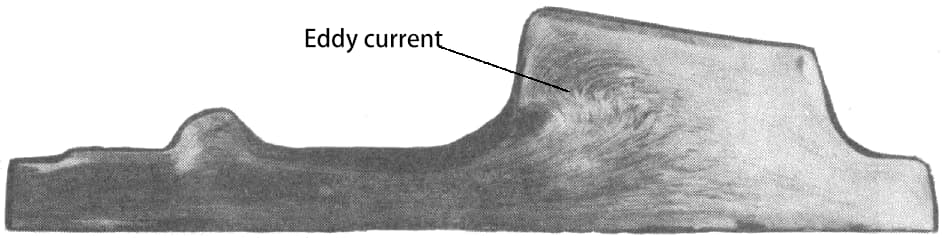

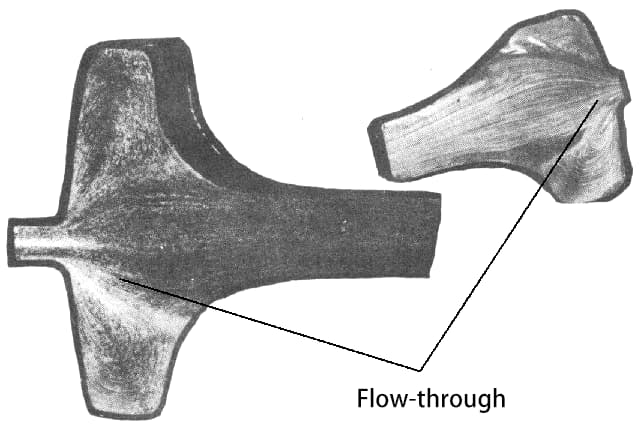

Cacat arus pusar, aliran tembus, dan penetrasi rusuk disebabkan oleh alasan yang sama dengan pelipatan, semuanya disebabkan oleh distribusi logam yang tidak masuk akal pada penampang billet atau volume billet yang melebihi penempaan, sehingga menyebabkan aliran logam yang tidak merata selama pengisian alur cetakan. Melihat bentuk tempa yang rentan terhadap ketiga cacat tersebut, sebagian besar terjadi pada tempa dengan penampang berbentuk "L", "Π", atau "T".

Meskipun ketiga cacat ini disebabkan oleh aliran logam yang tidak merata, namun tingkat ketidakrataannya bervariasi, sehingga menimbulkan konsekuensi yang berbeda; kasus yang lebih ringan membentuk arus pusar (lihat Gambar 6-37), kasus yang lebih parah membentuk aliran tembus (lihat Gambar 6-38), dan kasus yang paling parah menyebabkan retakan penetrasi rusuk.

Arus pusar dan aliran tembus sering kali menyertai fenomena butiran kasar, yang disebabkan oleh logam yang mengalir deras cenderung teragregasi dan terkristalisasi kembali. Hasil eksperimen menunjukkan bahwa arus eddy dan aliran tembus berdampak kecil pada kekuatan komponen, tetapi berdampak signifikan pada plastisitas, dan dampak paling parah pada kinerja fatik dan ketahanan korosi.

6. Menempa deformasi

Deformasi mengacu pada penyimpangan garis tengah dan bidang tempa dari bentuk yang benar pada diagram tempa. Cacat ini dapat terjadi selama penempaan cetakan, pemangkasan tinju, pengangkutan, atau perlakuan panas. Deformasi yang dihasilkan dalam kasus-kasus ini dapat diatasi dengan metode koreksi. Ada proses koreksi pada proses penempaan selanjutnya, seperti koreksi pada cetakan tempa, pada pers hidrolikdengan cara diembos, atau secara manual.

(1) Deformasi yang disebabkan oleh demolding dapat diilustrasikan dengan membandingkannya dengan proses pelepasan coran dari cetakan. Demolding pada pengecoran dapat dicapai dengan menghancurkan cetakan pasir, sedangkan demolding pada penempaan harus dilakukan dengan cara yang sama seperti bagaimana pola kayu dikeluarkan dari cetakan pasir selama pengecoran, dengan mengeluarkan bagian yang ditempa dari rongga cetakan.

Oleh karena itu, untuk memfasilitasi demolding tempa, perlu menerapkan prinsip "dimensi penghilangan pasir" - lancip untuk penghilangan pasir, pada semua dinding cetakan yang tegak lurus terhadap arah tekanan tempa, menciptakan sudut kemiringan tertentu, yang dikenal sebagai sudut rancangan tempa (biasanya antara 5° dan 12°).

Kalau tidak, potongan tempa yang lembut, yang dimasukkan ke dalam rongga cetakan, hanya bisa ditarik secara paksa dengan tang, yang akan merusak potongan yang sudah ditempa.

Sebagian cetakan tempa didesain dengan buruk, sehingga memerlukan penggunaan alat yang tajam untuk mencungkil bagian yang ditempa, yang pasti menyebabkan deformasi. Pendekatan yang lebih baik adalah memperhatikan lancip cetakan dan meminimalkan kedalaman rongga cetakan (ruang vertikal di atas dan di bawah permukaan perpisahan) relatif terhadap lebarnya, dan idealnya kurang dari panjangnya, untuk memungkinkan bagian yang ditempa melompat keluar secara otomatis atau dilepas dengan sedikit usaha.

(2) Deformasi yang disebabkan oleh pukulan atau pemangkasan Karena pukulan pemangkasan yang tidak akurat atau desain cetakan yang buruk, profil pemangkasan yang rumit dengan penampang tipis dapat melengkung, dan tempa yang panjang sering kali menjadi bengkok karena deformasi pemangkasan.

(3) Deformasi yang disebabkan oleh pendinginan pasca-penempaan atau perlakuan panas Pendinginan yang tidak merata setelah penempaan atau metode pemanasan dan pendinginan yang tidak tepat selama perlakuan panas dapat menyebabkan deformasi. Deformasi yang umum terjadi adalah pembengkokan pada tempa sumbu panjang, yang dapat dikoreksi dengan meluruskannya.

Untuk baja karbon sedang dan rendah serta tempa baja struktural paduan rendah, jika pembengkokan kurang dari 10mm, maka dapat dikoreksi dengan dingin; deformasi besar pada baja tempa atau berbagai baja perkakas paduan, tempa baja struktural paduan karbon sedang harus dikoreksi dengan panas, atau dianil setelah diluruskan untuk menghilangkan tegangan.