Metode pembentukan bagian mekanis atau blanko dengan menggunakan kekuatan eksternal untuk menyebabkan deformasi plastis bahan logam padat, sehingga mengubah ukuran, bentuk, dan sifat mekanisnya, disebut penempaan dan pembentukan. Ini terutama mencakup beberapa metode pemrosesan seperti penempaan bebas, penempaan cetakan, dan pencetakan lembaran logam.

Proses penempaan dan pembentukan memiliki karakteristik sebagai berikut:

1. Memperbaiki struktur logam dan meningkatkan sifat mekaniknya

Penempaan dapat memampatkan area yang longgar pada billet (seperti retakan dan pori-pori kecil). Melalui rekristalisasi, butiran kasar dapat dihaluskan, meningkatkan kepadatan struktur logam, sehingga meningkatkan sifat mekanik dari bagian-bagiannya.

2. Menghemat bahan logam dan waktu pemesinan

Bentuk dan ukuran komponen yang ditempa mendekati bentuk dan ukuran komponen akhir. Dibandingkan dengan metode pembentukan baja yang memotong langsung, metode ini tidak hanya menghemat bahan logam, tetapi juga mengurangi waktu pemesinan.

3. Produktivitas tinggi

Contohnya, laju produksi sekrup heksagonal yang dibentuk dengan penempaan cetakan adalah 50 kali lipat dari pemotongan.

4. Kemampuan beradaptasi yang kuat

Tempa dapat diproduksi dalam jumlah kecil (seperti penempaan bebas) atau dalam jumlah besar (penempaan cetakan), sehingga produksi tempa banyak digunakan untuk blanko yang penting.

Kerugian dari penempaan dan pembentukan adalah: akurasi dimensi, akurasi bentuk, dan kualitas permukaan tempa bebas yang umum digunakan relatif rendah; biaya cetakan untuk penempaan marah dan penempaan cetakan palu tinggi, dan peralatan pemrosesan juga relatif mahal; dibandingkan dengan pengecoran, sulit untuk menghasilkan blanko dengan bentuk eksternal yang rumit dan rongga internal yang rumit.

Kemudahan bahan logam mengalami deformasi plastis di bawah kekuatan eksternal untuk mendapatkan blanko atau komponen berkualitas tinggi, menunjukkan kualitas kemampuan tempa logam. Hanya logam dengan kemampuan tempa yang baik yang cocok untuk dibentuk dengan deformasi plastis. Kualitas kemampuan tempa dievaluasi secara komprehensif oleh plastisitas dan ketahanan deformasi logam.

Plastisitas mencerminkan kemampuan logam untuk mengalami deformasi plastis; ketahanan deformasi mencerminkan kemudahan deformasi plastis logam. Plastisitas yang tinggi berarti logam cenderung tidak mudah retak selama deformasi; resistensi deformasi yang rendah berarti konsumsi energi yang lebih rendah selama deformasi logam. Jika bahan logam memiliki plastisitas tinggi dan ketahanan deformasi yang rendah, maka bahan tersebut memiliki kemampuan tempa yang baik.

I. Penempaan gratis

Penempaan bebas adalah metode penempaan dan pembentukan di mana billet logam yang dipanaskan dideformasi secara plastis di antara landasan atas dan bawah di bawah aksi tumbukan atau tekanan dengan menggunakan peralatan umum dan perkakas umum sederhana untuk mendapatkan tempa dengan bentuk, ukuran, dan sifat yang diperlukan.

Karena hanya sebagian logam permukaan yang dibatasi ketika billet berubah bentuk di antara landasan atas dan bawah peralatan, dan sisa logam lainnya dapat mengalir dengan bebas, maka ini disebut penempaan bebas. Bentuk dan ukuran tempa terutama dijamin oleh keterampilan operator. Tabel 1 menunjukkan nama, definisi, dan aplikasi dari proses dasar penempaan bebas.

Tabel 1 Nama, definisi, dan aplikasi proses penempaan bebas dasar

| Nama proses | Definisi | Ilustrasi | Prosedur operasi | Aplikasi | |

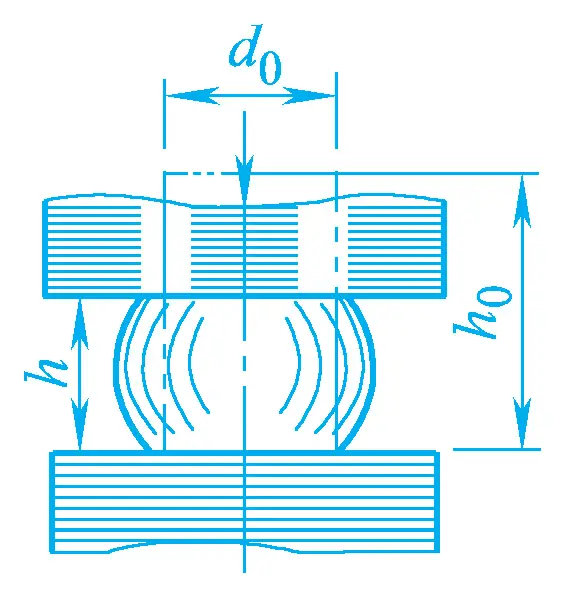

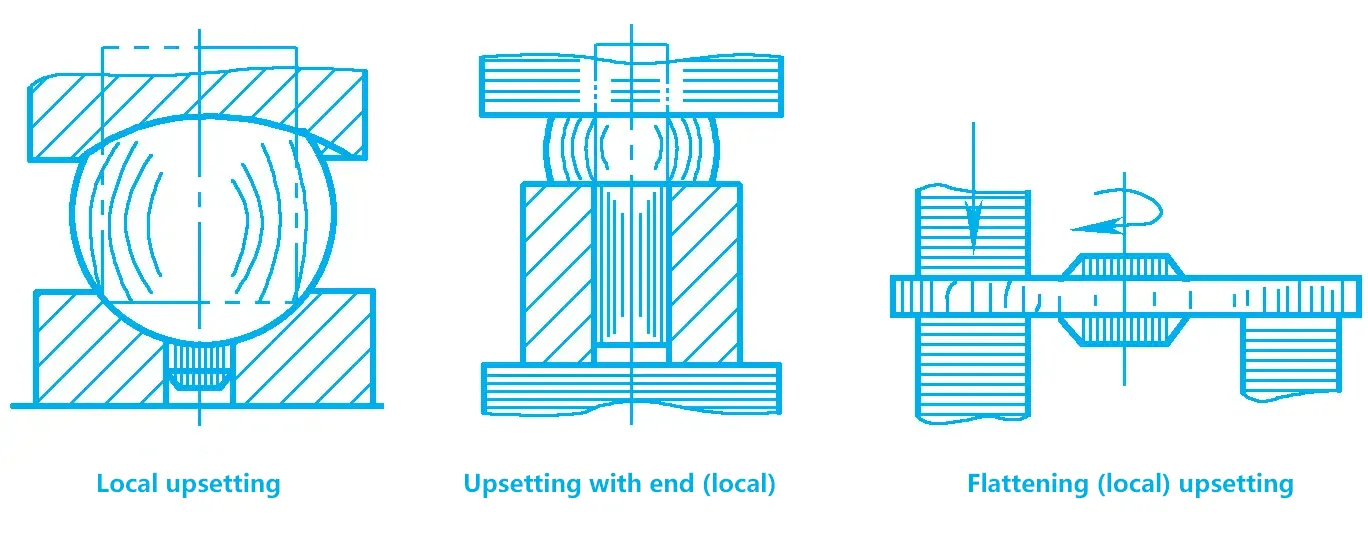

| Menjengkelkan | Menjengkelkan | Proses mengurangi ketinggian dan meningkatkan luas penampang billet |  | 1. Rasio tinggi asli terhadap diameter billet harus ≤2,5, jika tidak, maka billet akan bengkok selama proses pengangkatan. 2. Pemanasan pada bagian yang mengganggu harus seragam. 3. Permukaan yang mengganggu harus tegak lurus terhadap sumbu. 4. Billet harus terus diputar selama penempaan untuk memastikan deformasi yang seragam. | 1. Penempaan benda kerja dengan tinggi kecil dan luas penampang besar, seperti roda gigi, cakram, impeler, dll. 2. Sebagai proses persiapan sebelum meninju. 3. Tingkatkan rasio penempaan untuk penarikan berikutnya. |

| Gangguan lokal. | Proses mengacaukan bagian billet. |  | |||

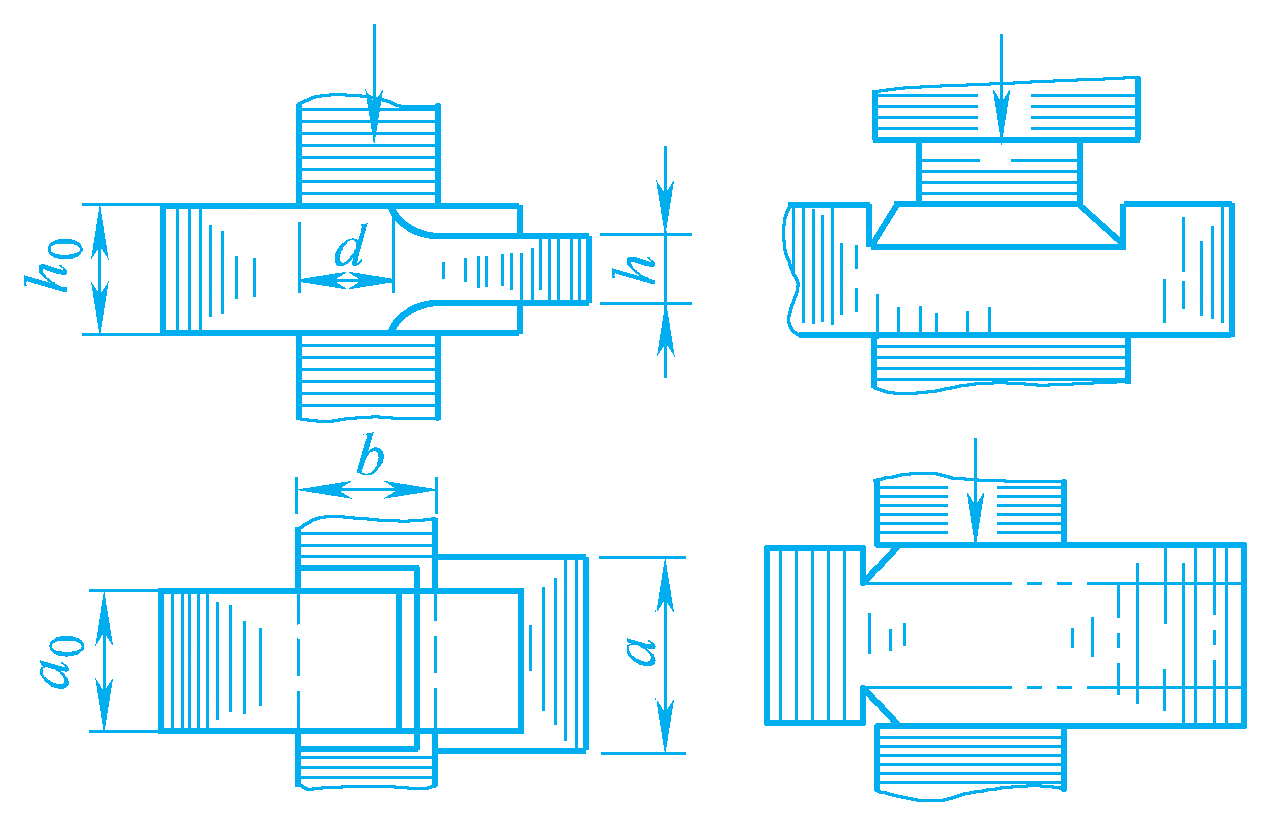

| Menggambar keluar. | Menggambar keluar. | Proses mengurangi luas penampang billet dan menambah panjangnya. |  | 1. Permukaan yang digambar l = (0,4 ~ 0,8) b. 2. Billet harus terus diputar (90° setiap kali) selama penarikan. | 1. Penempaan benda kerja dengan luas penampang kecil dan panjang, seperti poros, batang, poros engkol, dll. 2. Penempaan bagian berongga, seperti laras senapan, poros utama turbin, cincin, dan selongsong. 3. Bergantian dengan upsetting untuk mencapai rasio penempaan yang lebih besar. |

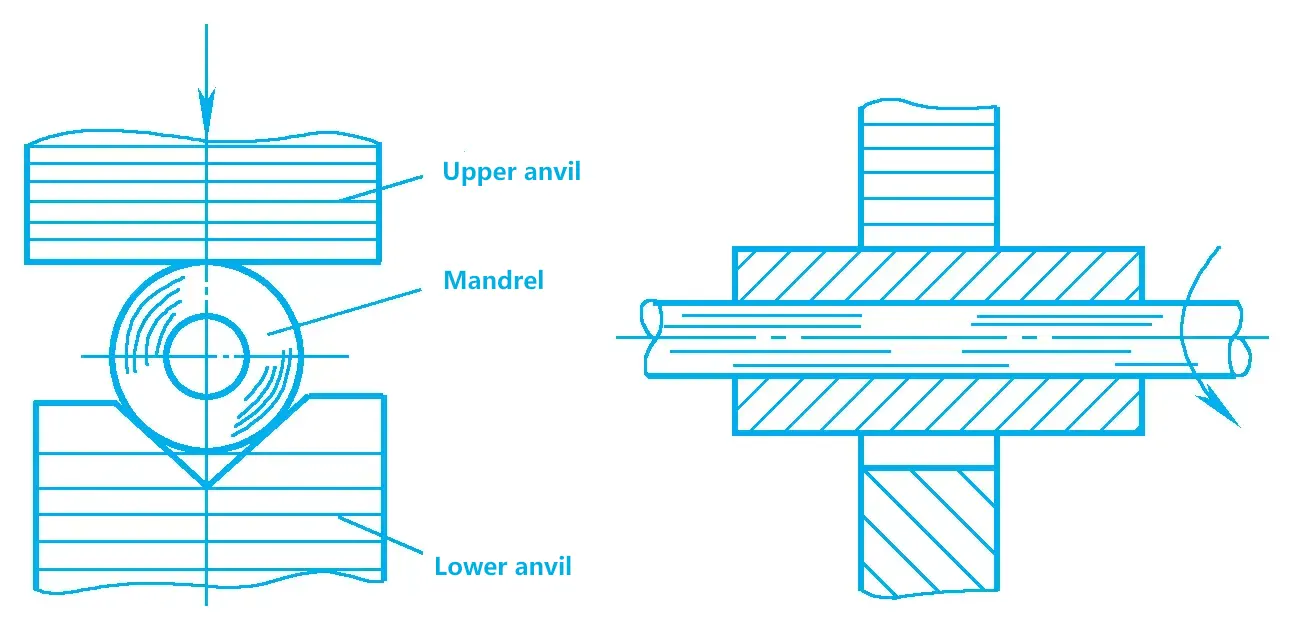

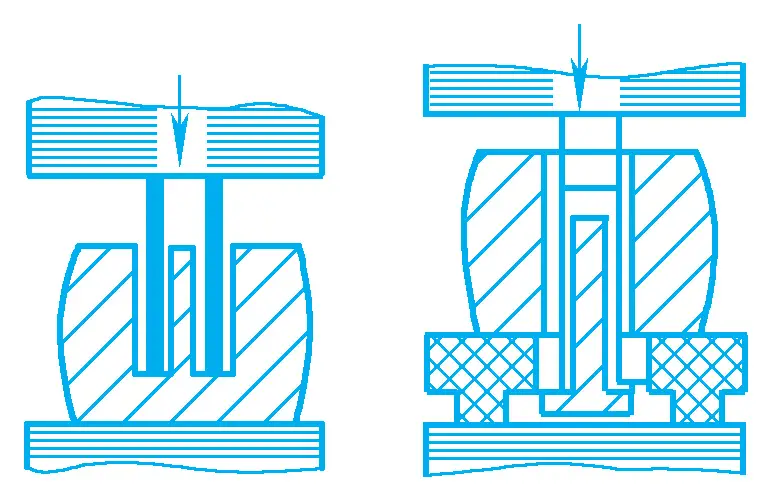

| Menggambar dengan mandrel. | Proses mengurangi ketebalan dinding dan diameter luar billet berongga dan menambah panjangnya. |  | |||

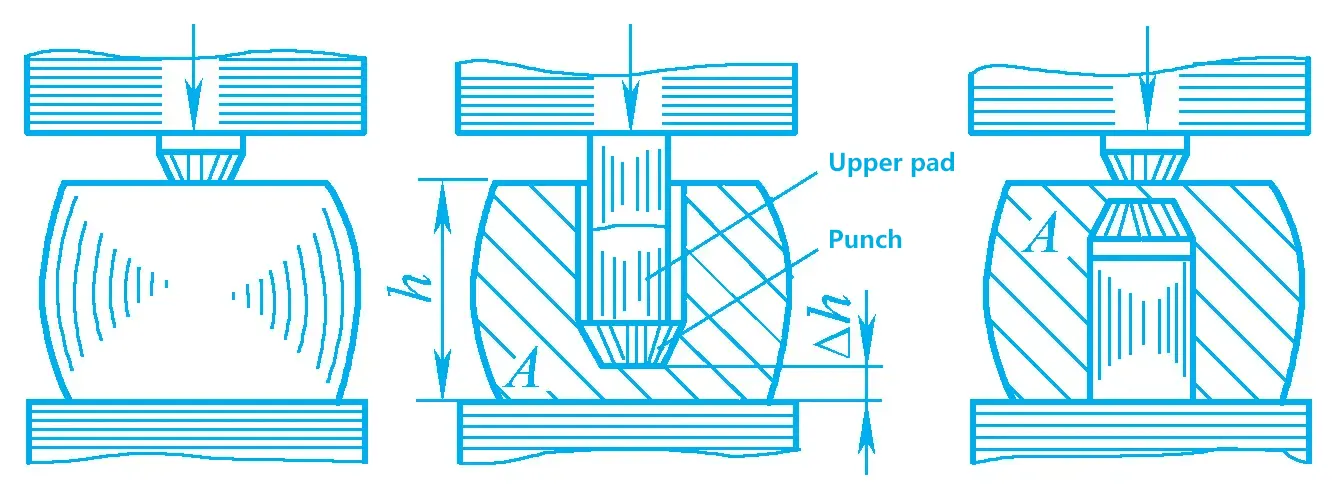

| Meninju. | Meninju dengan pukulan yang kuat. | Melubangi lubang atau lubang buta pada billet. |  | 1. Permukaan yang akan dilubangi harus diratakan terlebih dahulu. 2. Δh = (15% hingga 20%) h, untuk lubang besar Δh ≥ 100 hingga 160mm 3. Untuk lubang dengan d<450mm, gunakan pelubang kertas padat; untuk lubang dengan d≥450mm, gunakan pelubang kertas berongga. 4. Lubang dengan d<25mm tidak dilubangi. | 1. Penempaan bagian berongga, seperti roda gigi kosong, cincin, dan selongsong. 2. Untuk benda kerja yang besar dengan persyaratan kualitas tinggi, seperti poros turbin uap yang besar, pelubang berlubang dapat digunakan untuk melepaskan bagian tengah yang lebih ringan. |

| Meninju dengan pukulan berongga. |  | ||||

| Meninju lembaran logam. |  | ||||

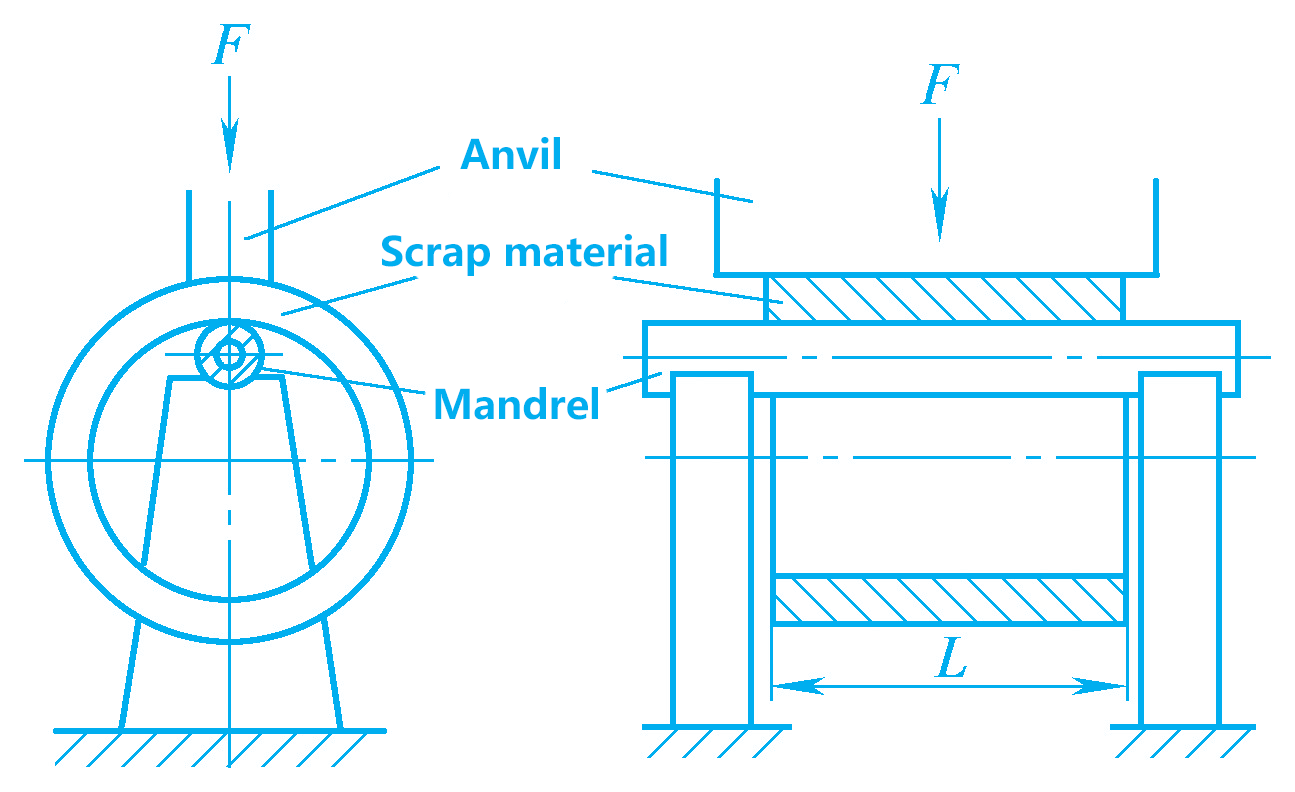

| Reaming | Reaming pada mandrel | Proses menggunakan mandrel sebagai pengganti landasan bawah untuk mengurangi ketebalan dinding blanko berongga dan meningkatkan diameter dalam dan luarnya |  | Saat melakukan reaming pada mandrel, diameter mandrel d' ≥ 0,35L (L adalah panjang lubang) dan mandrel harus halus | Cincin besar |

Perkakas yang digunakan dalam penempaan bebas sederhana, sangat serbaguna, memiliki siklus persiapan produksi yang singkat, dan sangat fleksibel, sehingga banyak digunakan, khususnya cocok untuk produksi tempa satu bagian dan batch kecil.

Untuk benda kerja besar yang menanggung beban besar dan memiliki persyaratan kinerja mekanis yang tinggi (seperti batang penghubung besar, poros utama turbin, poros engkol multi-lemparan, dll.), bagian kosongnya diperoleh dengan penempaan bebas. Oleh karena itu, penempaan bebas menempati posisi penting dalam pembuatan alat berat.

Namun, penempaan bebas membutuhkan keterampilan teknis yang tinggi dari operator, memiliki produktivitas yang rendah, intensitas tenaga kerja yang tinggi, dan hasil tempa memiliki bentuk yang sederhana, presisi rendah, dan kelonggaran pemesinan yang besar.

Penempaan bebas terutama mencakup penempaan bebas manual dan penempaan bebas mesin. Saat ini, penempaan bebas mesin terutama digunakan dalam produksi. Menurut sifat gaya yang diberikan oleh peralatan penempaan pada blanko, penempaan bebas mesin dibagi menjadi penempaan bebas palu dan penempaan bebas tekan.

Penempaan bebas palu menggunakan gaya tumbukan untuk menyebabkan deformasi plastis pada logam, dan digunakan untuk penempaan berukuran kecil dan sedang; penempaan bebas tekan menggunakan tekanan untuk menyebabkan deformasi plastis pada logam, dan digunakan untuk penempaan berukuran besar.

II. Penempaan Mati

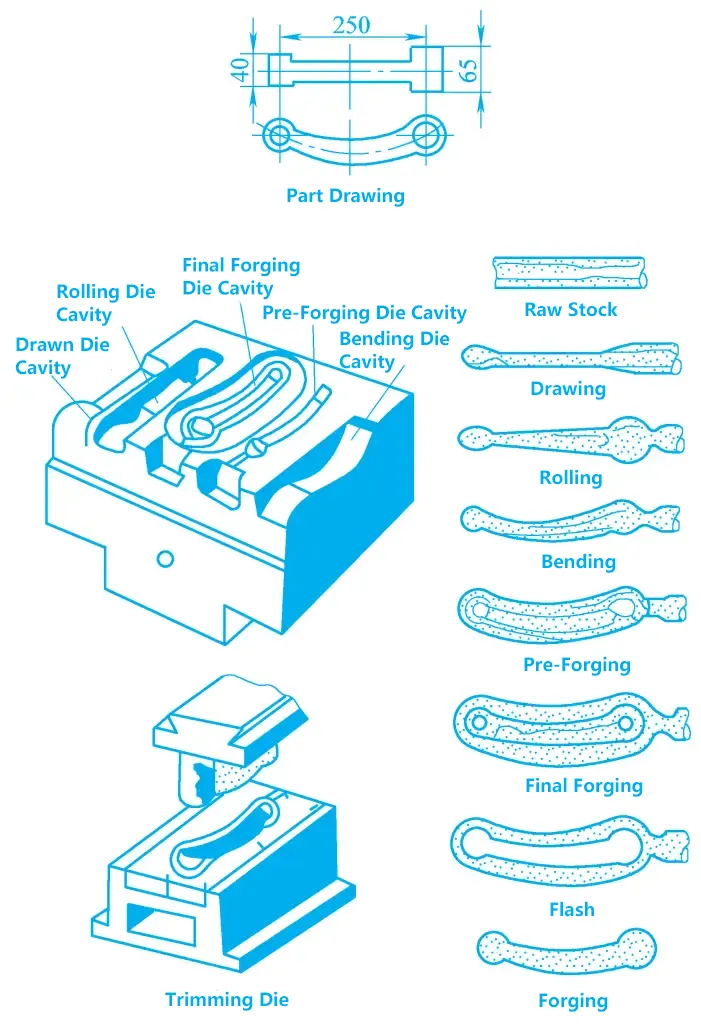

Die forging (disebut sebagai die forging) adalah metode penempaan yang menggunakan cetakan tempa untuk memaksa blanko logam yang dipanaskan untuk ditekan di rongga cetakan, menyebabkan deformasi plastis dan mengisi rongga cetakan, sehingga mendapatkan penempaan yang konsisten dengan bentuk dan ukuran rongga cetakan. Gambar 1 menunjukkan proses penempaan cetakan batang penghubung yang ditekuk.

Dibandingkan dengan penempaan bebas, penempaan cetakan memiliki keuntungan sebagai berikut:

- Ini dapat menempa tempa dengan bentuk yang lebih kompleks, dan garis aliran logam tempa lebih seragam dan kontinu, sehingga meningkatkan sifat mekanik dan masa pakai komponen.

- Bentuk dan ukuran tempa cetakan lebih akurat (lebih mendekati bentuk dan ukuran komponen), maka kekasaran permukaan lebih kecil, dan jatah pemesinan lebih kecil, yang dapat menghemat bahan logam dan waktu pemesinan.

- Operasi die forging lebih sederhana, produktivitas lebih tinggi, persyaratan teknis untuk operator lebih rendah, intensitas tenaga kerja juga lebih rendah, dan lebih mudah mencapai mekanisasi dan otomatisasi.

Dibandingkan dengan penempaan bebas, kerugian utama dari penempaan cetakan adalah: struktur cetakan penempaan lebih kompleks, siklus pembuatannya panjang, dan biayanya tinggi; peralatan yang digunakan untuk penempaan cetakan memiliki tonase yang besar dan biaya yang tinggi; tempa tidak boleh terlalu besar, umumnya beratnya kurang dari 150kg, dan fleksibilitas prosesnya tidak sebagus penempaan gratis (satu set cetakan hanya dapat memproses satu jenis penempaan), sehingga penempaan cetakan cocok untuk produksi massal dan produksi massal penempaan kecil dan menengah.

Die forging banyak digunakan dalam industri pertahanan dan manufaktur mesin, seperti di bidang pesawat terbang, tank, mobil, traktor, bearing, dll. Dengan berkembangnya industri manufaktur, proporsi die tempa dalam penempaan semakin meningkat.

Menurut peralatan yang berbeda yang digunakan, penempaan cetakan terutama dibagi menjadi penempaan cetakan palu dan penempaan cetakan tekan. Penempaan cetakan palu menggunakan gaya tumbukan, sedangkan penempaan cetakan tekan menggunakan tekanan statis. Intinya, keduanya memaksa blanko terbentuk di rongga cetakan melalui deformasi plastis.

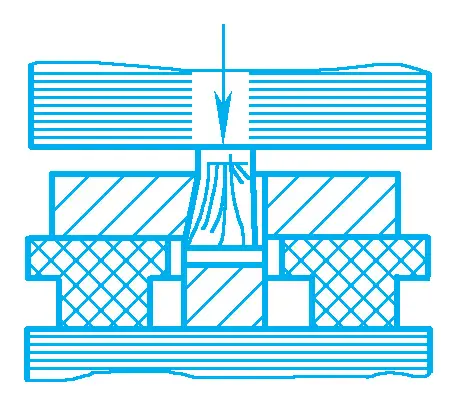

III. Penempaan Kesal

Upset forging adalah metode penempaan yang menggunakan cetakan yang dapat digerakkan pada peralatan penempaan bebas untuk menghasilkan tempa cetakan. Ini adalah metode penempaan antara penempaan bebas dan penempaan cetakan. Penempaan kesal umumnya menggunakan penempaan bebas untuk membuat blanko, dan akhirnya membentuknya di cetakan kesal. Cetakan kesal tidak dipasang pada kepala palu atau alas landasan, tetapi ditempatkan pada besi landasan bawah untuk penempaan bila diperlukan.

Dibandingkan dengan penempaan bebas, penempaan upset memiliki keunggulan produktivitas tinggi, akurasi dimensi tempa yang tinggi, nilai kekasaran permukaan yang kecil, lebih sedikit material berlebih, penghematan logam, dan pengurangan biaya.

Dibandingkan dengan penempaan cetakan, penempaan upset memiliki keunggulan pembuatan cetakan yang sederhana, tidak perlu peralatan penempaan cetakan yang mahal, biaya rendah, dan penggunaan yang nyaman. Namun, akurasi dimensi dan produktivitas penempaan upset tidak setinggi penempaan hammer die, intensitas tenaga kerja tinggi, dan umur cetakan pendek. Oleh karena itu, penempaan kesal cocok untuk produksi batch kecil dan menengah dan banyak digunakan di pabrik-pabrik kecil dan menengah yang tidak memiliki peralatan penempaan cetakan.

IV. Stamping Lembaran Logam

Stamping lembaran logam adalah proses pembentukan yang menggunakan cetakan untuk menyebabkan pemisahan atau deformasi lembaran logam, sehingga mendapatkan bagian yang diinginkan atau kosong. Stempel lembaran logam biasanya menggunakan lembaran logam yang relatif tipis sebagai blanko dan dilakukan pada suhu kamar, sehingga disebut juga cold stamping.

Dibandingkan dengan pengecoran, penempaan, dan pemesinan, stamping lembaran logam memiliki karakteristik sebagai berikut:

- Berbagai macam bahan dapat diproses. Baja karbon rendah, baja paduan dengan plastisitas tinggi, tembaga dan paduan tembaga, aluminium dan paduan aluminium, magnesium dan paduan magnesium, serta bahan non-logam seperti papan asbes, karet keras, kertas karton isolasi, dan kertas karton dapat diproses.

- Pengoperasian yang sederhana, produktivitas tinggi, dan otomatisasi yang mudah. Satu pukulan pers dapat menghasilkan satu bagian. Produktivitas komponen yang dicap besar (seperti bodi mobil) dapat mencapai beberapa bagian per menit, dan produktivitas stamping berkecepatan tinggi untuk komponen kecil dapat mencapai ribuan bagian per menit.

- Produk ini ringan, memiliki kekuatan tinggi, dan kekakuan yang baik.

- Tingkat pemanfaatan material relatif tinggi, umumnya mencapai 70% hingga 85%. Suku cadang yang dicap biasanya tidak memerlukan pemrosesan lebih lanjut, sehingga menghemat konsumsi energi dan mengurangi biaya produksi dalam produksi massal.

- Kualitas produk stabil, dengan presisi tinggi, kekasaran permukaan yang berkurang, dan kemampuan dipertukarkan yang baik.

Kerugian utama stamping lembaran logam adalah: tidak dapat memproses logam dengan plastisitas rendah, dan pembuatan cetakannya rumit dan mahal. Oleh karena itu, stamping lembaran logam banyak digunakan dalam produksi batch dan massal dan merupakan salah satu metode pemrosesan penting dalam manufaktur mekanis. Suku cadang yang dicap menempati proporsi yang cukup besar dalam industri seperti penerbangan, mobil, traktor, motor, peralatan listrik, instrumen, dan kebutuhan sehari-hari.

Peralatan umum untuk stamping lembaran logam meliputi geser mesin dan mesin pres. Mesin geser digunakan untuk memotong lembaran logam menjadi potongan-potongan dengan lebar tertentu untuk stamping. Mesin press adalah peralatan utama untuk pemrosesan stamping.

Bahan baku yang umum untuk stamping lembaran logam meliputi baja karbon rendah, baja paduan rendah dengan plastisitas yang baik, dan logam non-besi (tembaga, aluminium, magnesium) dan paduannya.

Dengan perkembangan ilmu pengetahuan dan teknologi, banyak teknologi dan proses baru yang muncul dalam produksi pemrosesan tekanan dalam beberapa tahun terakhir, seperti ekstrusi, penggulungan, penempaan presisipenempaan putar, dan penempaan serbuk pada komponen. Kemajuan ini membuat bentuk komponen yang ditempa lebih dekat dengan bentuk komponen, tidak hanya mencapai tujuan tanpa atau sedikit pemotongan, tetapi juga meningkatkan karakteristik mekanis dan kinerja komponen.