I. Pengetahuan Proses Dasar

1. Konsep dan Penerapan Penggergajian

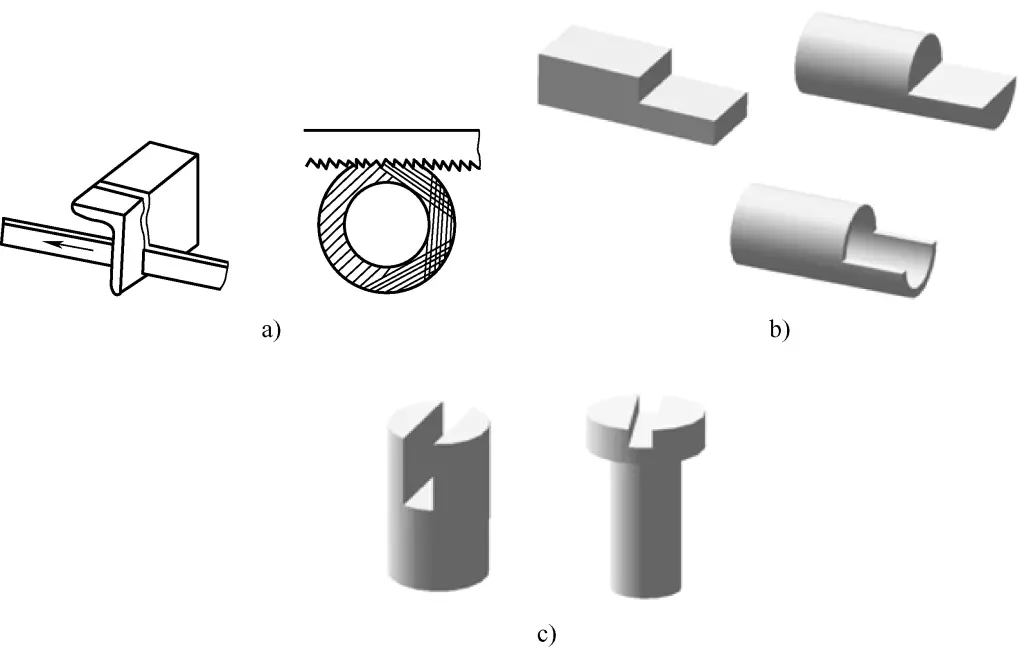

Pengoperasian pemotongan atau pelubangan bahan atau benda kerja dengan gergaji tangan disebut menggergaji. Aplikasinya ditunjukkan pada Gambar 1.

a) Memotong bahan

b) Menghapus bahan

c) Slotting

2. Alat Gergaji

(1) Gergaji Tangan

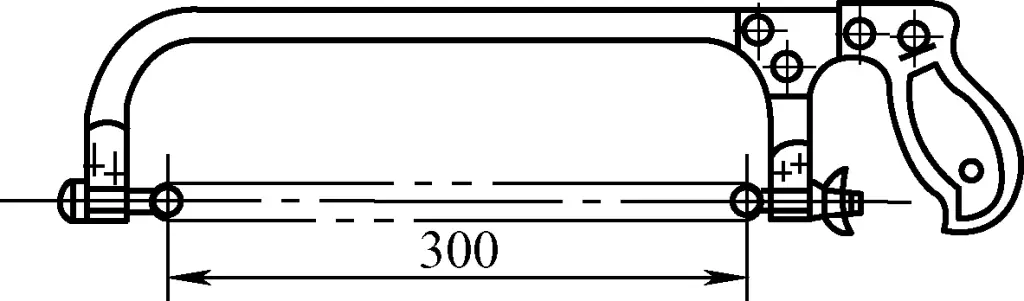

Gergaji tangan terdiri dari dua bagian: rangka gergaji dan mata gergaji. Rangka gergaji digunakan untuk menjepit dan mengencangkan mata gergaji, dan ada dua jenis: rangka tetap dan rangka yang dapat disesuaikan. Gambar 2 menunjukkan gergaji dengan rangka tetap, dan Gambar 3 menunjukkan gergaji dengan rangka yang dapat disesuaikan.

1-Kepala penjepit tetap (duri persegi)

2-Rangka gergaji yang dapat disesuaikan

Slot 3-semi-melingkar

Slot 4-pembatas

Bingkai gergaji 5-tetap

Kacang 6-sayap

Kepala penjepit 7-gerak (duri persegi)

Karena bagian depan rangka gergaji yang dapat disesuaikan dapat dengan bebas memanjang dan memendek di dalam bagian belakang, maka rangka ini dapat mengakomodasi mata gergaji dengan panjang yang berbeda, sehingga dapat digunakan secara luas. Mata gergaji ditempatkan pada pin bundar kepala penjepit tetap dan kepala penjepit yang dapat digerakkan, dan dengan mengencangkan mur sayap pada kepala penjepit yang dapat digerakkan, ketegangan mata gergaji dapat disesuaikan.

(2) Mata Gergaji

Ukuran mata gergaji diindikasikan oleh jarak antara lubang pemasangan di kedua ujungnya. Ukuran yang umum digunakan adalah panjang 300mm, lebar 12mm, dan tebal 0,8mm.

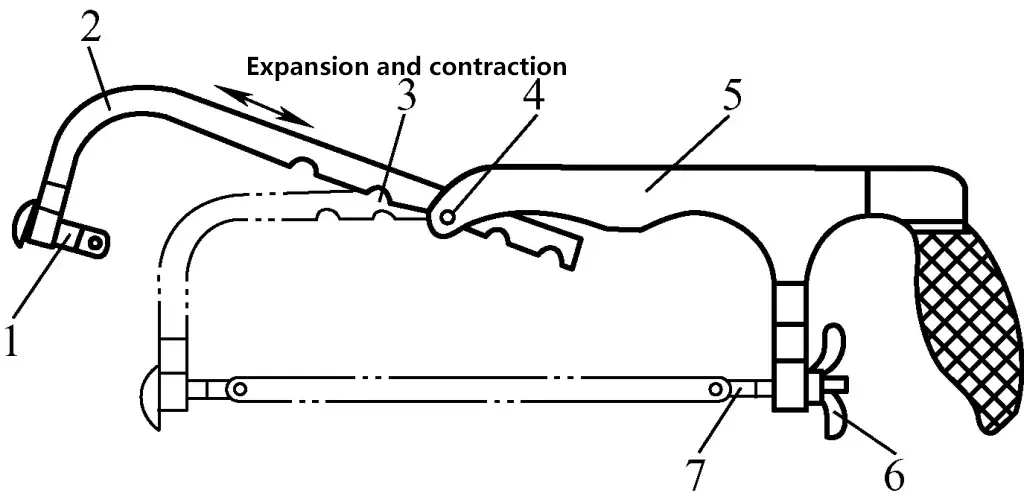

1) Sudut Gigi Gergaji

Seperti yang ditunjukkan pada Gambar 4, sudut belakang gigi gergaji adalah 40° hingga 45°, sudut baji 45° hingga 50°, dan sudut depan sekitar 0°.

2) Pitch Gigi

Jarak antara dua gigi gergaji yang berdekatan disebut pitch gigi. Semakin besar pitch gigi, semakin besar ruang chip. Berdasarkan ukuran pitch gigi, mata gergaji dapat diklasifikasikan menjadi tiga jenis: gigi kasar, gigi sedang, dan gigi halus, seperti yang ditunjukkan pada Tabel 1.

Tabel 1 Spesifikasi dan Aplikasi Gigi Gergaji

| Kekasaran Gigi | Jumlah gigi per 25mm | Pitch Gigi / mm | Aplikasi |

| Kasar | 14-18 | 1.8-1.5 | Menggergaji bahan lunak seperti tembaga, aluminium, atau benda kerja yang tebal |

| Sedang | 19-23 | 1.3-1.1 | Menggergaji bahan keras sedang seperti baja biasa, besi cor, dll. |

| Baik. | 24-32 | 1.0-0.8 | Menggergaji baja keras dan benda kerja berdinding tipis, dll. |

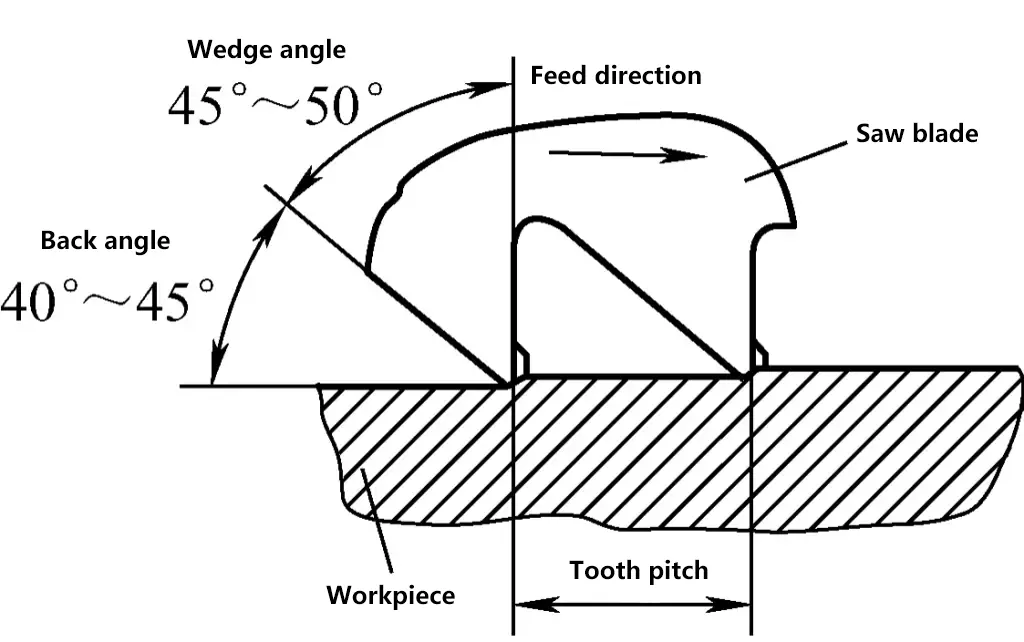

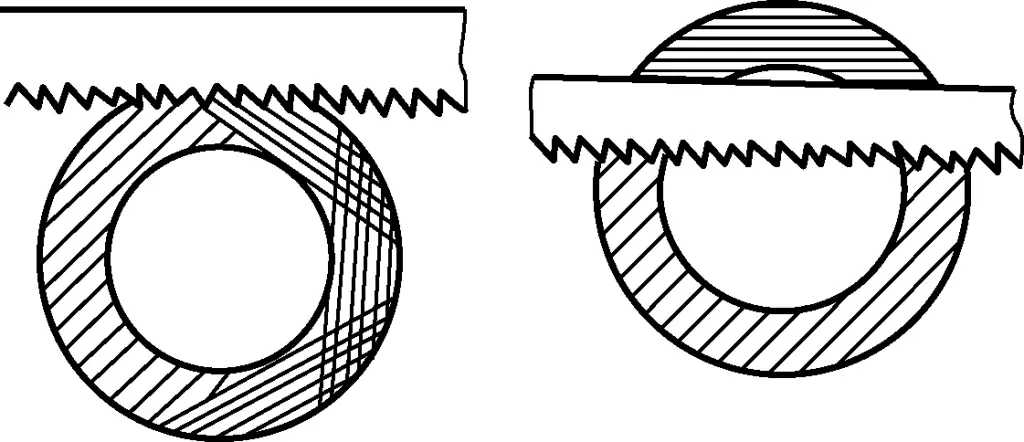

3) Gergaji gergaji

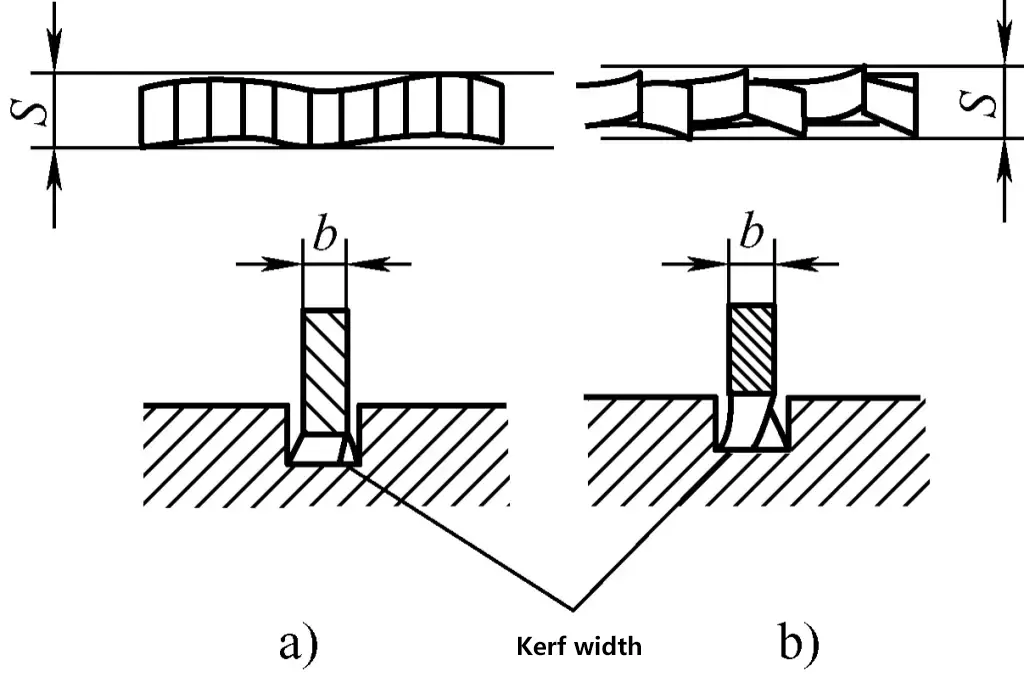

Gigi pada mata gergaji diatur secara bergantian ke kiri dan ke kanan untuk membentuk alur gergaji. Ada dua jenis bentuk, seperti yang ditunjukkan pada Gambar 5a, gergaji gergaji bergelombang; dan pada Gambar 5b, gergaji gergaji bolak-balik. Selama penggergajian, landasan gergaji membentuk potongan gergaji. Karena lebar gergaji S lebih besar dari tebal punggung gergaji b, maka lebar potongan gergaji selalu lebih besar dari tebal punggung gergaji, sehingga memperkecil kemungkinan mata gergaji tersangkut pada potongan (mengurangi terjadinya jepitan gergaji).

a) Pola gigi bergelombang

b) Pola gigi bergantian

Praktik telah menunjukkan bahwa ketika gigi gergaji aus, lebar alur gergaji akan berkurang. Ketika lebarnya tidak lagi lebih besar dari ketebalan punggung gergaji, lebar potongan gergaji yang dihasilkan juga tidak lagi lebih besar dari ketebalan punggung gergaji. Hal ini menyebabkan gesekan yang parah antara mata gergaji dan potongan, sehingga menyulitkan penggergajian dan menyebabkan gergaji terjepit, dan bahkan dapat mematahkan mata gergaji.

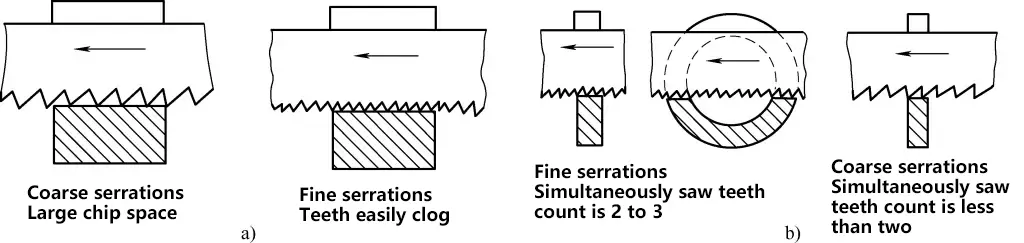

4) Pemilihan mata gergaji

Pilihlah mata gergaji dengan tingkat kekasaran yang berbeda sesuai dengan kekerasan dan ketebalan material benda kerja. Saat menggergaji bahan lunak atau benda kerja tebal, gunakan mata gergaji bergigi kasar dengan ruang chip yang lebih besar. Saat menggergaji bahan keras dan benda kerja tipis, gunakan mata gergaji bergigi sedang atau bahkan bergigi halus untuk mencegah mata gergaji menempel dan mengurangi keretakan dan tumpulnya gigi.

Umumnya, mata gergaji bergigi kasar cocok untuk menggergaji yang lembut logam seperti tembaga dan aluminium, serta benda kerja yang tebal; mata gergaji bergigi halus cocok untuk menggergaji baja keras, lembaran logam, dan pipa berdinding tipis; sedangkan mata gergaji bergigi sedang sebagian besar digunakan untuk memproses baja biasa, besi tuang, dan benda kerja dengan ketebalan sedang, seperti yang ditunjukkan pada Gambar 6.

a) Gigi kasar untuk benda kerja yang tebal

b) Gigi halus untuk benda kerja yang tipis

II. Keterampilan Operasi Dasar

1. Pemasangan mata gergaji

1) Pilih mata gergaji yang sesuai dengan bahan dan ketebalan benda kerja.

2) Rangka gergaji yang dapat disesuaikan dari gergaji besi yang dapat disesuaikan harus ditempatkan di slot bagian dalam rangka gergaji tetap, sehingga permukaan atas rangka gergaji yang dapat disesuaikan sejajar dengan rangka gergaji tetap.

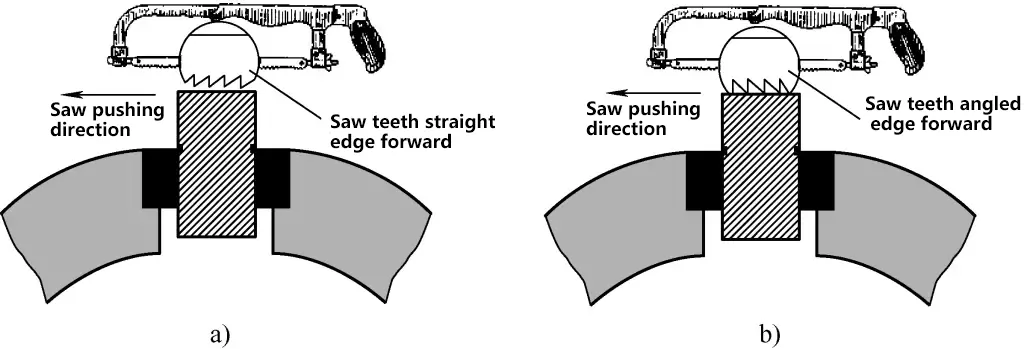

3) Arah pemasangan. Gambar 7a menunjukkan arah pemasangan mata gergaji yang benar, sedangkan Gambar 7b menunjukkan arah pemasangan yang salah. Jika mata gergaji dipasang terbalik, maka tidak hanya gagal memotong tetapi juga menyebabkan keausan yang cepat pada gigi gergaji.

a) Arah pemasangan mata gergaji yang benar

b) Arah pemasangan mata gergaji yang salah

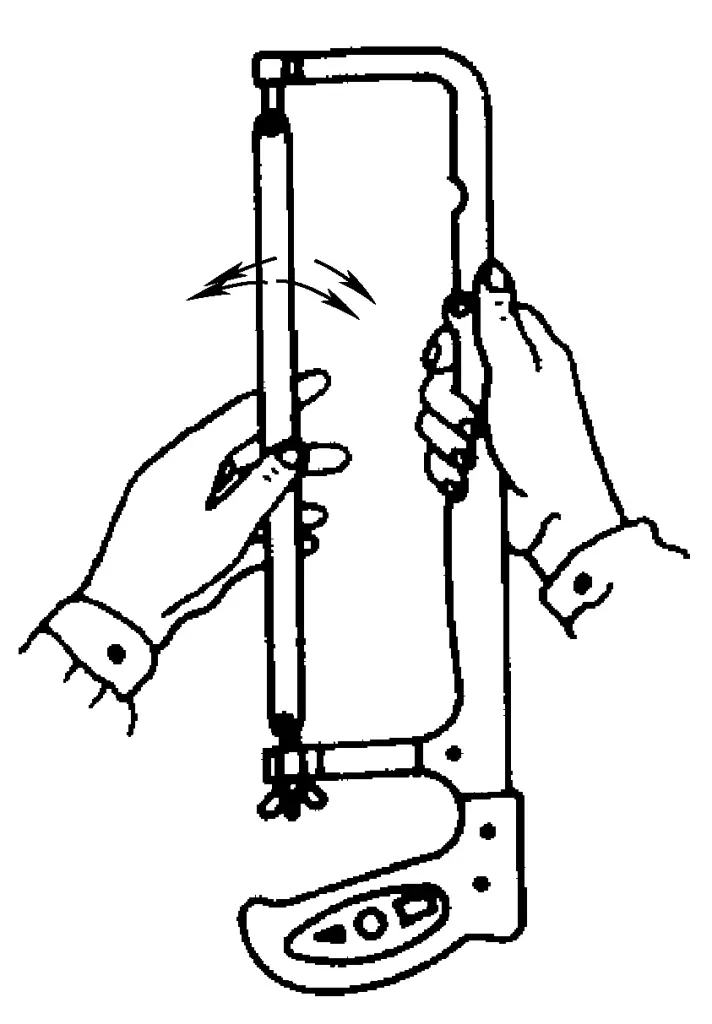

4) Ketegangan pemasangan mata gergaji. Jika mata gergaji dipasang terlalu kencang, maka akan kehilangan elastisitasnya dan mudah patah; jika dipasang terlalu longgar, mata gergaji dapat terpuntir karena tekanan, menyebabkan potongan gergaji miring dan juga mudah patah. Berdasarkan pengalaman, setelah mengencangkan mata gergaji, gunakan dua jari untuk mendorong mata gergaji ke kiri dan ke kanan; mata gergaji harus memiliki sedikit gerakan memutar tetapi tidak goyah, seperti yang ditunjukkan pada Gambar 8.

5) Setelah mata gergaji dipasang, bidangnya harus sejajar dengan bidang tengah rangka gergaji, tanpa ada puntiran.

2. Penjepitan benda kerja selama penggergajian

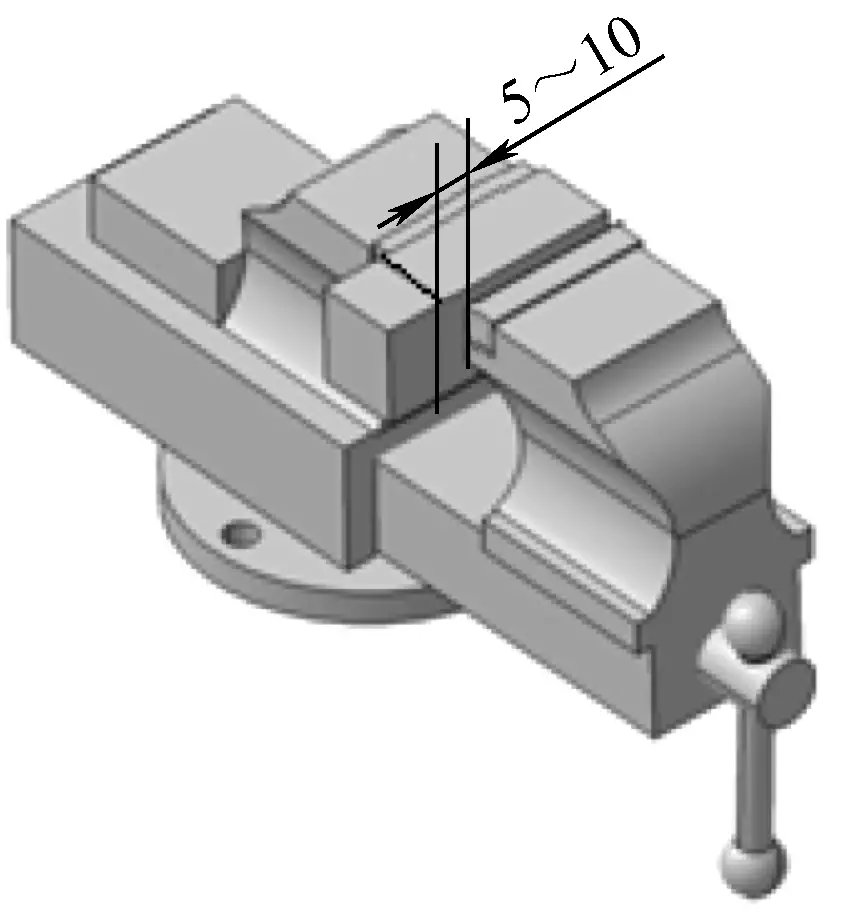

Gambar 9 menunjukkan posisi penjepitan benda kerja selama penggergajian, dengan poin-poin penting sebagai berikut:

- Benda kerja harus dijepit sejauh mungkin ke kiri pada ragum bangku, dengan garis pemotongan sejajar dengan rahang ragum, sekitar 5-10mm dari rahang besi.

- Benda kerja harus menonjol sesedikit mungkin ke arah vertikal, jika tidak, benda kerja akan bergetar selama penggergajian dan bahkan dapat mematahkan mata gergaji.

- Benda kerja harus dijepit dengan aman untuk mencegah gerakan selama penggergajian, yang dapat mematahkan mata gergaji.

- Saat menggergaji pipa dan logam lunak, terutama saat menjepit permukaan benda kerja mesin, gunakan bantalan lunak untuk mencegah kerusakan pada benda kerja.

3. Poin-poin penting dari operasi penggergajian

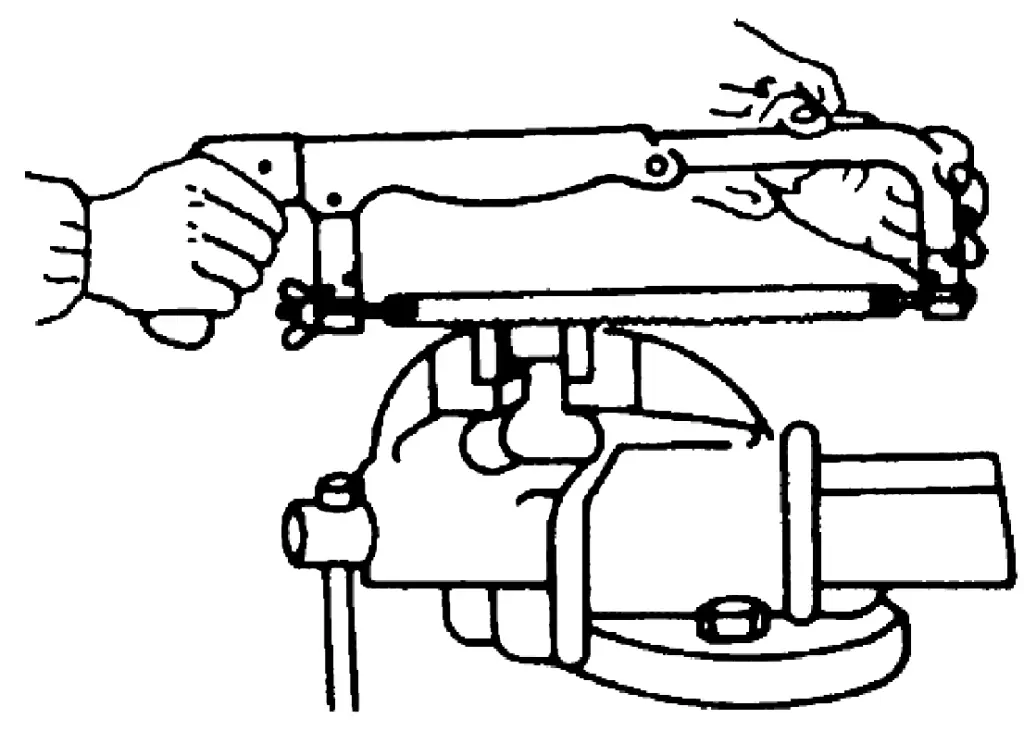

(1) Genggaman rangka gergaji

Cara yang benar untuk menggenggam rangka gergaji ditunjukkan pada Gambar 10. Tangan kanan menggenggam gagang gergaji dengan kuat, sedangkan tangan kiri bertumpu pada bagian lengkung gergaji yang melengkung, dengan ibu jari menekan bagian belakang gergaji dan empat jari lainnya mencengkeram ujung depan. Pergerakan rangka gergaji dan tekanan serta gaya dorong selama penggergajian terutama dikendalikan oleh tangan kanan, dengan tangan kiri membantu menopang gergaji tangan.

Ada dua cara memegang yang tidak benar yang umum dilakukan: ① menempatkan jari kelingking kiri di bawah duri gergaji; ② memegang ujung depan rangka gergaji sepenuhnya dengan tangan kiri.

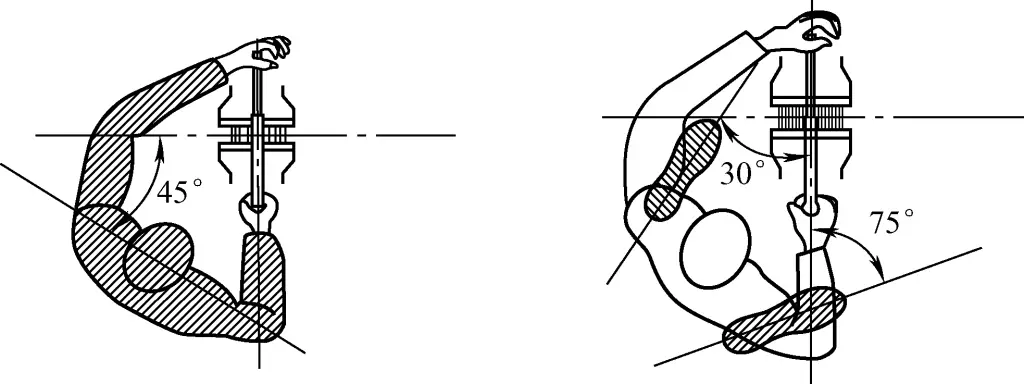

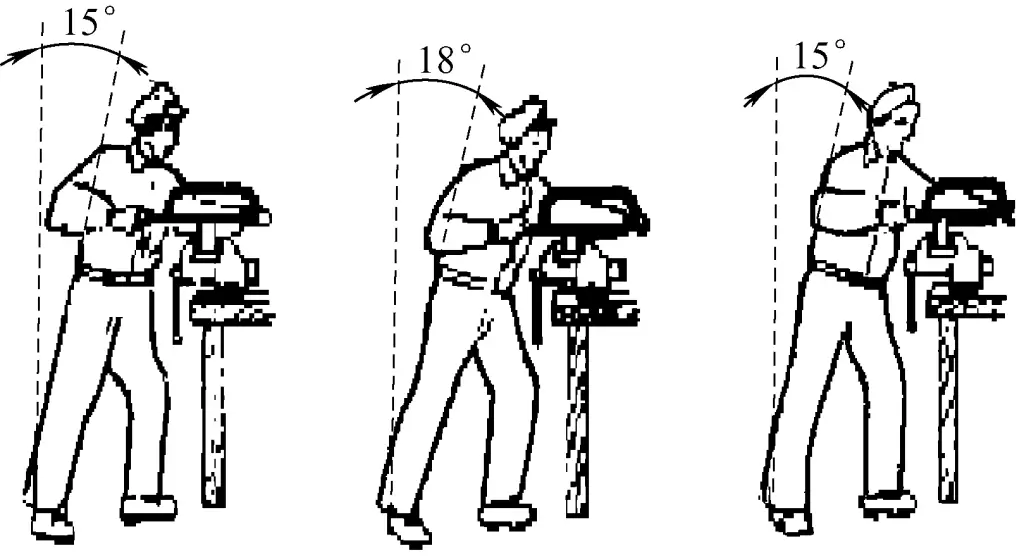

(2) Menggergaji dengan posisi berdiri

Seperti yang ditunjukkan pada Gambar 11, berdirilah dengan kokoh dengan kedua kaki menghadap ragum bangku, diposisikan di sebelah kiri garis tengah ragum bangku, dengan jarak yang kira-kira sama dengan panjang penuh mata gergaji; kemudian melangkah maju dengan kaki kiri, dengan jarak antara jari kaki kanan dan tumit kiri kira-kira sama dengan panjang rangka gergaji. Kaki kiri harus membentuk sudut 30° dengan garis tengah ragum, dan kaki kanan harus membentuk sudut 75°.

(3) Menghidupkan gergaji

Menyalakan gergaji adalah langkah pertama dalam proses penggergajian, dan kualitas permulaan secara langsung memengaruhi kualitas penggergajian.

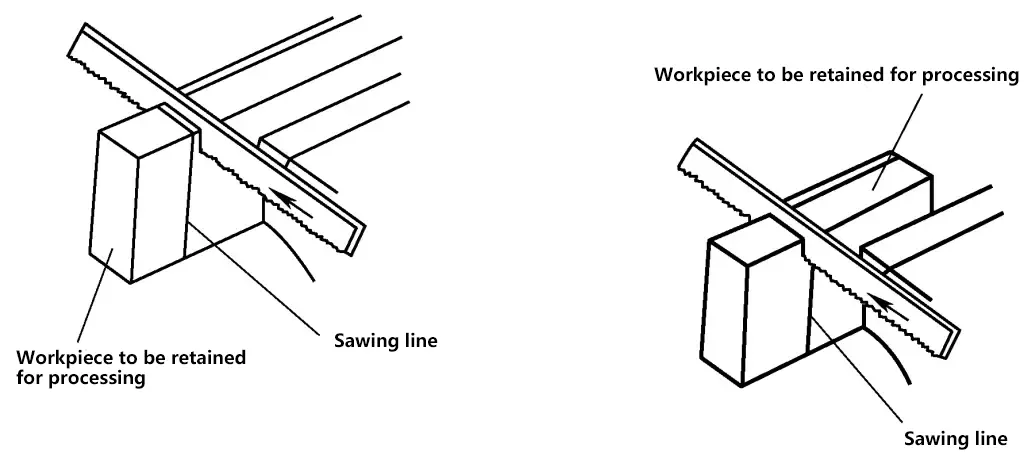

Untuk memulai gergaji dengan lancar, gunakan ibu jari kiri untuk menahan mata gergaji di tempat di mana Anda harus memulai (pastikan untuk mengikuti garis pemotongan yang ditandai dan mengidentifikasi dengan jelas bagian mana yang merupakan benda kerja yang harus dipertahankan untuk diproses untuk menghindari pengikisan benda kerja, seperti yang ditunjukkan pada Gambar 12).

Saat pertama kali mulai menggergaji, berikan tekanan ringan dan gunakan gerakan bolak-balik yang pendek. Setelah alur sedalam 2-3mm, lepaskan tangan yang memegang mata gergaji dan pindahkan rangka gergaji ke posisi horizontal untuk penggergajian normal.

Ada dua metode umum untuk menghidupkan gergaji: start jauh dan start dekat.

1) Awal yang jauh

Start jauh adalah metode yang umum digunakan untuk memulai gergaji. Seperti yang ditunjukkan pada Gambar 13a, start jauh mulai menggergaji dari ujung benda kerja yang terjauh dari Anda. Karena gigi gergaji secara bertahap memotong benda kerja, hal ini mencegah gigi tersangkut di tepi benda kerja dan terkelupas.

a) Awal yang jauh

b) Hampir mulai

2) Hampir mulai

Seperti yang ditunjukkan pada Gambar 13b, mulailah menggergaji dari ujung benda kerja yang paling dekat dengan Anda. Keuntungannya adalah Anda dapat melihat dengan jelas garis pemotongan, tetapi jika tidak dilakukan dengan benar, gigi gergaji dapat dengan mudah tersangkut di tepi benda kerja dan patah.

Apapun metode permulaan yang digunakan, sudut permulaan harus kurang dari 15°. Jika sudut awal terlalu besar, gigi gergaji akan mengait ke tepi benda kerja dan pecah; jika sudut awal terlalu kecil atau rata, gigi gergaji tidak akan mudah memotong material atau dapat tergelincir dan merusak permukaan benda kerja.

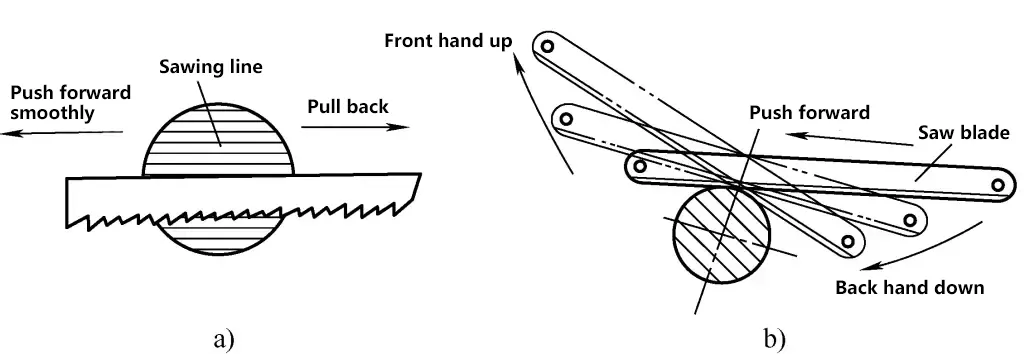

(4) Proses operasi penggergajian

Seperti yang ditunjukkan pada Gambar 14, ketika menggergaji ke depan, condongkan tubuh sedikit ke depan dan tekan secara alami ke arah rangka gergaji. Ketika langkah ke depan mencapai sekitar dua pertiga panjang mata gergaji, biarkan tubuh kembali ke posisi semula dengan menggunakan gaya reaktif gergaji.

Pada gerakan balik, angkat rangka gergaji sedikit dengan tangan kiri, sehingga mata gergaji dapat meluncur dengan ringan di atas benda kerja. Setelah badan kembali ke posisi awal, bersiaplah untuk gerak balik yang kedua. Selama proses penggergajian, pertahankan potongan gergaji yang lurus, segera perbaiki kemiringannya.

(5) Dua bentuk penggergajian yang umum

1) Gergaji bolak-balik lurus, seperti yang ditunjukkan pada Gambar 15a, melibatkan pengendalian rangka gergaji untuk bergerak dalam gerakan bolak-balik lurus dengan kedua tangan, baik mendorong ke depan atau menarik ke belakang. Bentuk penggergajian ini disebut penggergajian bolak-balik lurus. Cara ini meminimalkan ayunan ke kiri dan ke kanan pada rangka gergaji, sehingga lebih mudah untuk mendapatkan potongan gergaji yang lebih lurus dan bagian bawah yang lebih rata saat memotong alur.

a) Gergaji bolak-balik lurus

b) Gergaji berayun amplitudo kecil

2) Ayunan amplitudo kecil, seperti yang ditunjukkan pada Gambar 15b, melibatkan pengangkatan lengan bawah depan dan penurunan lengan bawah belakang saat mendorong gergaji ke depan, dan pengangkatan lengan bawah belakang dan penurunan lengan bawah depan saat menarik ke belakang, sehingga tercipta gerakan ayunan amplitudo kecil pada rangka gergaji.

Dibandingkan dengan penggergajian bolak-balik lurus, keuntungan utama dari metode ini adalah berkurangnya kelelahan selama penggergajian dalam waktu yang lama. Kerugiannya adalah ayunan lengan depan dan belakang yang naik turun dapat menyebabkan goyangan ke kiri dan ke kanan pada rangka gergaji, sehingga mempengaruhi kelurusan permukaan yang digergaji. Selain itu, ketika memotong alur, bagian bawah alur akan berbentuk busur.

(6) Kontrol kekuatan penggergajian

Selama penggergajian manual, operator mengontrol gaya yang diterapkan oleh gergaji tangan ke material benda kerja, termasuk gaya dorong gergaji dan gaya tekanan gergaji. Prinsip penerapan gaya dalam penggergajian adalah mempertahankan tekanan gergaji yang sesuai sekaligus mencapai dorongan yang halus dan stabil tanpa lengket.

1) Seperti yang ditunjukkan pada Gambar 4, ketika mendorong gergaji ke depan, gigi gergaji berada dalam kondisi memotong; ketika menarik gergaji ke belakang (langkah balik), gigi gergaji tidak memotong. Oleh karena itu, operator harus memberikan tekanan gergaji saat mendorong ke depan dan sedikit mengangkat gergaji selama gerakan mundur tanpa memberikan tekanan, jika tidak maka akan mempercepat keausan mata gergaji.

2) Operator harus memilih tekanan penggergajian yang wajar berdasarkan kekerasan material yang sedang diproses. Saat menggergaji bahan lunak (seperti tembaga, aluminium, baja karbon rendah, dll.), kurangi tekanan agar tidak memotong terlalu dalam dan menyebabkan pengikatan; saat menggergaji bahan keras (seperti baja karbon tinggi, besi tuang, dll.), berikan tekanan yang lebih besar karena tidak mudah dipotong, agar tidak tergelincir.

3) Selama penggergajian, untuk memastikan stabilitas dan keamanan operasi, serta mengurangi keausan pada gigi gergaji, tekanan penggergajian harus disesuaikan dengan tepat berdasarkan kondisi penggergajian yang sebenarnya.

① Jika penggergajian menjadi sulit selama proses, segera analisis penyebabnya. Jika ujung gigi gergaji aus, kurangi tekanan atau ganti mata gergaji; jika ada bintik-bintik keras pada bahan benda kerja, kurangi tekanan atau ganti ke mata gergaji bergigi rapat.

② Kurangi tekanan saat benda kerja akan dipotong.

(7) Kontrol arah penggergajian

Menggergaji di sepanjang garis pemotongan untuk mencapai potongan gergaji yang lurus adalah persyaratan dasar untuk kualitas penggergajian. Untuk itu, arah penggergajian harus dikontrol dengan baik selama pengoperasian.

1) Selama penggergajian, sering-seringlah memeriksa apakah potongan gergaji menyimpang dari garis pemotongan, dan segera perbaiki jika ada kecenderungan menyimpang.

2) Seperti yang telah disebutkan sebelumnya, saat memasang benda kerja, garis pemotongan sejajar dengan rahang catok, jadi selama penggergajian, tepi rahang catok dapat digunakan sebagai garis referensi. Artinya, selama proses penggergajian, usahakan agar arah kemajuan penggergajian selalu sejajar dengan tepi rahang catok.

3) Usahakan agar rangka gergaji tidak bergoyang ke kiri dan ke kanan selama proses penggergajian.

(8) Kecepatan dan langkah penggergajian

Kecepatan penggergajian yang sesuai adalah 20-40 pukulan per menit. Penggergajian dapat dilakukan lebih cepat untuk bahan lunak dan harus lebih lambat untuk bahan keras. Jika kecepatannya terlalu cepat, mata gergaji akan cepat aus; jika terlalu lambat, efisiensinya akan rendah. Untuk mencegah bagian tengah mata gergaji menjadi tumpul terlalu cepat, langkah penggergajian tidak boleh kurang dari dua pertiga panjang mata gergaji, tetapi duri gergaji depan dan belakang tidak boleh menyentuh tepi benda kerja.

(9) Koreksi potongan gergaji yang miring

Selama proses penggergajian, pemotongan miring sering terjadi karena alasan berikut:

- Saat memasang benda kerja, arah garis pemotongan tidak konsisten dengan arah vertikal.

- Mata gergaji dipasang terlalu longgar atau terpelintir relatif terhadap bidang rangka gergaji.

- Menggunakan mata gergaji dengan keausan yang tidak merata pada kedua sisi gigi.

- Tekanan gergaji yang berlebihan menyebabkan mata gergaji bergoyang ke kiri dan ke kanan.

- Rangka gergaji tidak dipegang dengan lurus atau gaya yang diberikan tidak merata, sehingga menyebabkan bagian belakang mata gergaji menyimpang dari potongan.

Jika kemiringan terdeteksi selama proses penggergajian, maka harus segera dikoreksi: Seperti yang ditunjukkan pada Gambar 16, miringkan bagian atas rangka gergaji ke arah yang sama dengan kemiringannya, berikan tekanan ringan ke bawah saat menggergaji, dengan menggunakan fakta bahwa alur gergaji lebih lebar daripada ketebalan punggung gergaji untuk mengoreksi potongan. Setelah potongan kembali ke posisi yang benar, segera luruskan rangka gergaji dan lanjutkan penggergajian dengan metode normal.

4. Menggergaji bagian yang khas

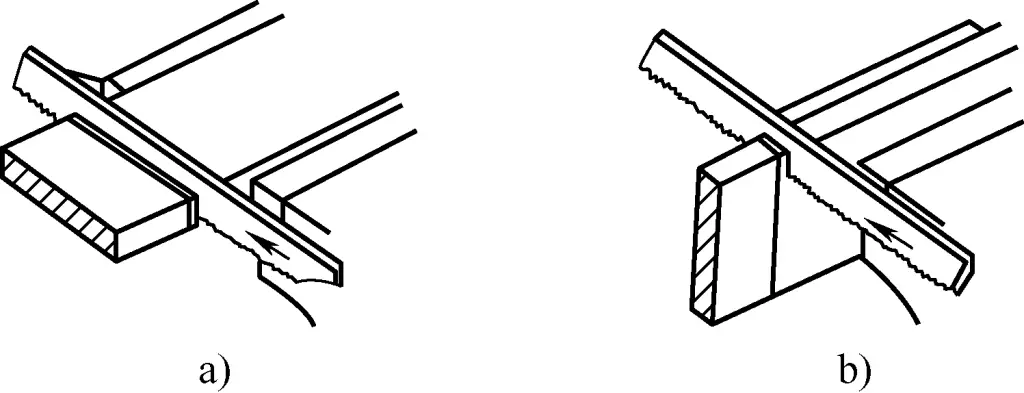

(1) Menggergaji baja pipih dan baja siku

Pengalaman menunjukkan bahwa untuk memastikan gigi gergaji tidak tersangkut di tepi benda kerja selama penggergajian dan untuk menghindari patahnya mata gergaji, biasanya 3-4 gigi harus bersentuhan dengan permukaan yang digergaji. Oleh karena itu, ketika menggergaji baja pipih atau besi siku, penggergajian harus dilakukan dari sisi lebar ke arah bawah, seperti yang ditunjukkan pada Gambar 17. Menggergaji dari sisi lebar ke bawah tidak hanya meningkatkan efisiensi tetapi juga mencegah pengelupasan yang lebih baik.

a) Benar

b) Salah

Sebaliknya, jika menggergaji dari sisi yang sempit ke bawah, tidak hanya tidak ekonomis, tetapi juga hanya sedikit gigi gergaji yang menyentuh benda kerja, sehingga menyebabkan gigi gergaji tersangkut. Semakin tipis benda kerja, semakin mudah gigi gergaji tersangkut di tepi benda kerja dan patah.

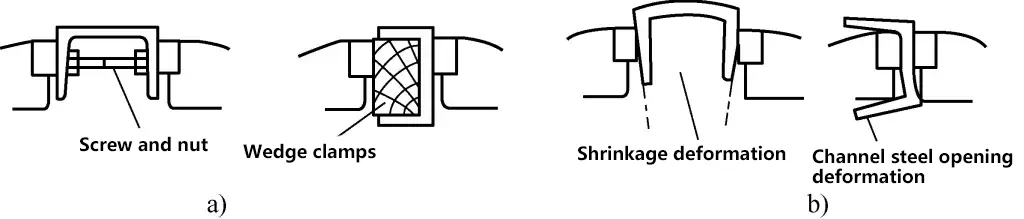

(2) Penggergajian baja saluran

1) Menjepit baja saluran sebelum digergaji

Baja kanal harus dijepit dengan benar sebelum digergaji untuk mencegah deformasi selama proses penggergajian yang dapat mempengaruhi penggunaannya. Gambar 18 menunjukkan metode penjepitan untuk baja kanal pada ragum bangku sebelum digergaji.

a) Metode penjepitan yang benar

b) Metode penjepitan yang salah

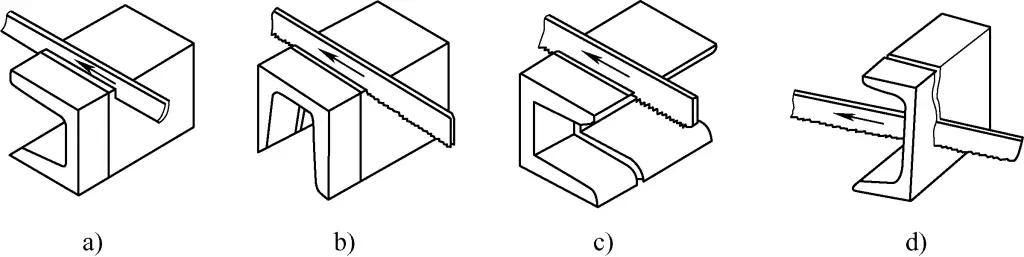

2) Metode penggergajian untuk baja saluran

Seperti yang ditunjukkan pada Gambar 19, ketika menggergaji baja kanal, umumnya dilakukan dalam tiga kali gerakan dari sisi lebar ke bawah. Baja tidak dapat digergaji pada satu sisi; sebagai gantinya, cobalah untuk mulai menggergaji pada bagian yang panjang sebanyak mungkin. Oleh karena itu, benda kerja harus diposisikan ulang beberapa kali. Pertama, gergaji satu sisi baja saluran pada permukaan yang lebar (lihat Gambar 19a); kemudian balikkan baja saluran dan jepit untuk menggergaji bagian tengah permukaan yang lebar (lihat Gambar 4-19b); terakhir, putar baja saluran ke samping dan jepit untuk menggergaji sisi lain dari permukaan yang lebar (lihat Gambar 19c).

a) Balik satu

b) Balik dua

c) Balik tiga

d) Jalur penggergajian normal

Jika baja saluran dijepit hanya sekali dan digergaji terbuka seperti yang ditunjukkan pada Gambar 19d, pertama, efisiensinya rendah; kedua, saat menggergaji bagian tengah yang tinggi dan sempit, gigi gergaji rentan patah, dan alurnya tidak akan rata, jadi metode ini tidak disarankan.

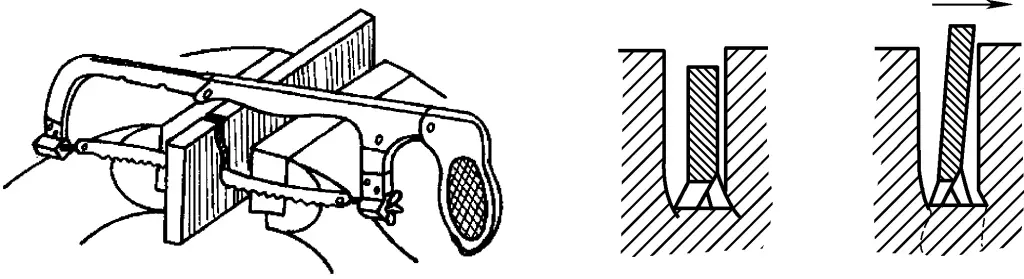

(3) Menggergaji alur yang dalam

Seperti yang ditunjukkan pada Gambar 20, ketika menggergaji alur yang dalam, pertama-tama gergaji secara vertikal. Ketika ketinggian alur mencapai ketinggian bingkai gergaji, bingkai akan bertabrakan dengan benda kerja. Pada titik ini, lepaskan mata gergaji, putar 90°, dan pasang kembali, putar rangka gergaji ke sisi benda kerja, lalu lanjutkan menggergaji di sepanjang jalur semula.

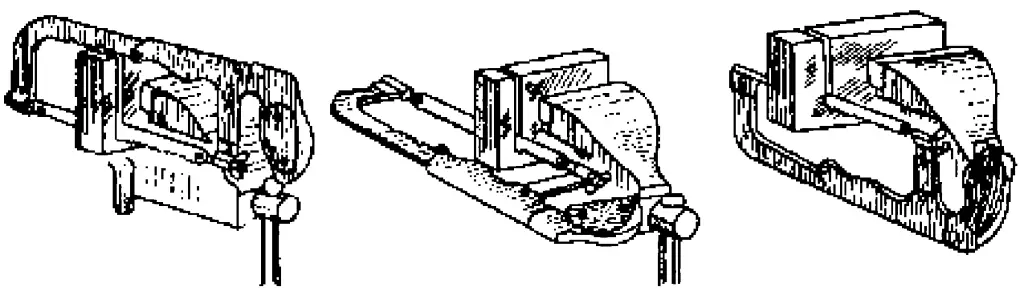

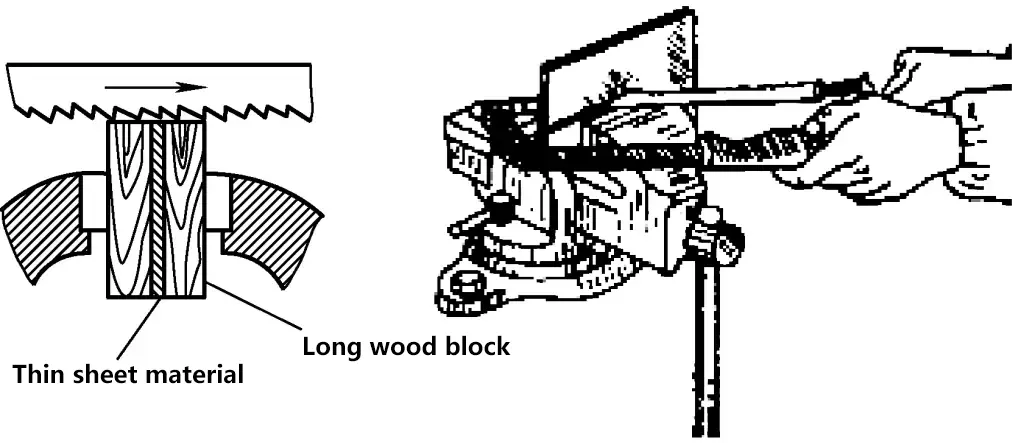

(4) Menggergaji bahan berbentuk tabung

1) Menjepit bahan tubular sebelum digergaji

Material tubular harus dijepit dengan benar sebelum digergaji untuk mencegah deformasi diameter bagian dalam selama proses penggergajian yang dapat mempengaruhi penggunaannya. Gambar 21 menunjukkan metode penjepitan untuk material tubular pada ragum bangku sebelum digergaji.

a) Metode penjepitan yang benar

b) Metode penjepitan yang salah

2) Proses penggergajian untuk bahan berbentuk tabung

Seperti yang ditunjukkan pada Gambar 22, ketika menggergaji bahan berbentuk tabung, tidak dapat digergaji dari satu arah. Hal ini karena setelah gergaji menembus dinding bagian dalam tabung, gigi gergaji akan memotong dinding yang tipis, dan karena gaya yang terkonsentrasi, gigi gergaji dapat dengan mudah ditangkap oleh dinding tabung dan pecah.

Metode yang benar adalah: ketika gergaji mencapai dinding bagian dalam tabung, hentikan penggergajian, putar tabung sedikit ke arah dorongan gergaji, dan lanjutkan penggergajian di sepanjang alur yang asli. Terus putar dan gergaji sampai terpotong. Perlu juga dicatat bahwa untuk tabung bundar berdinding tipis, tabung tersebut harus dijepit dan digergaji menggunakan balok kayu berbentuk V sebelum digergaji.

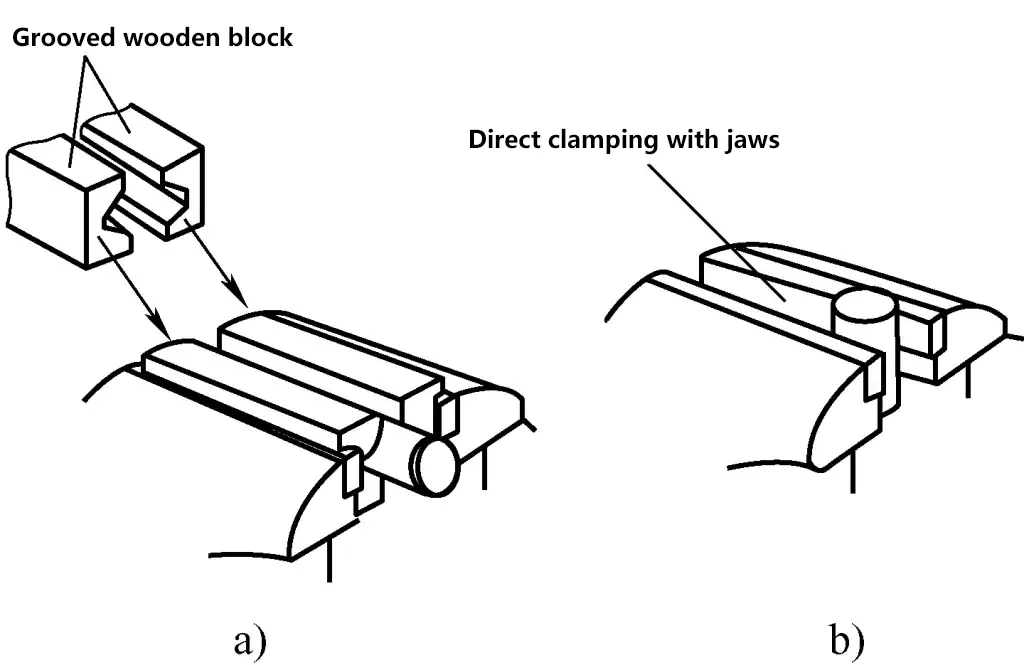

(5) Menggergaji pelat tipis

Seperti yang ditunjukkan pada Gambar 23, jepit bahan pelat tipis di antara dua balok kayu, lalu jepit kedua balok kayu tersebut pada ragum untuk digergaji. Hal ini akan meningkatkan kekakuan material pelat tipis selama penggergajian dan mencegah gigi gergaji patah.

5. Tindakan pencegahan keselamatan untuk menggergaji

- Ketegangan mata gergaji harus sesuai, tidak terlalu longgar atau terlalu kencang.

- Jangan terlalu menekan gergaji tangan saat menggergaji, karena dapat menyebabkan mata gergaji patah.

- Jika gigi gergaji terlihat terkelupas selama proses penggergajian, segera atasi untuk mencegah kerusakan gigi lebih lanjut.

- Ketika benda kerja akan digergaji, kurangi tekanan dan perlambat kecepatannya. Gunakan tangan kiri Anda untuk menopang bagian yang sedang digergaji, dan kendalikan rangka gergaji dengan tangan kanan untuk menggergaji bagian yang akan dibuang secara perlahan. Hal ini untuk mencegah cedera pada lengan akibat tekanan gergaji yang berlebihan dan juga mencegah bagian yang dibuang jatuh dan melukai kaki.