I. Tugas-tugas Pembubutan dalam Industri Manufaktur Mekanik

Dalam industri manufaktur mekanik, mesin yang kompleks sebagian besar terdiri dari berbagai jenis poros, selongsong, cakram, ulir, kerucut, dan bagian yang tidak beraturan, yang semuanya harus diselesaikan melalui pemesinan kasar dan halus oleh operator mesin bubut.

Dengan perkembangan teknologi, meskipun sebagian komponen dibuat melalui pengecoran presisi dan pengerjaan dingin, namun sebagian besar masih tidak dapat dilakukan tanpa proses pemotongan logam. Khususnya untuk komponen dengan persyaratan presisi tinggi, komponen tersebut masih perlu dikerjakan melalui pembubutan dan penggerindaan.

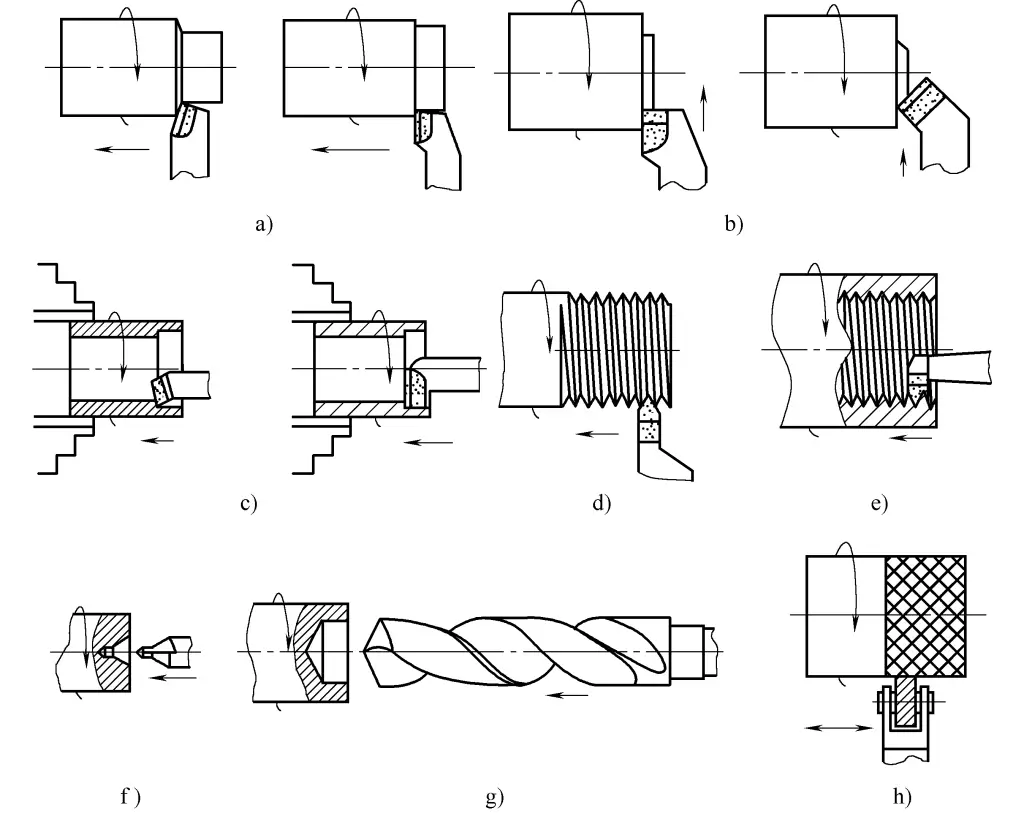

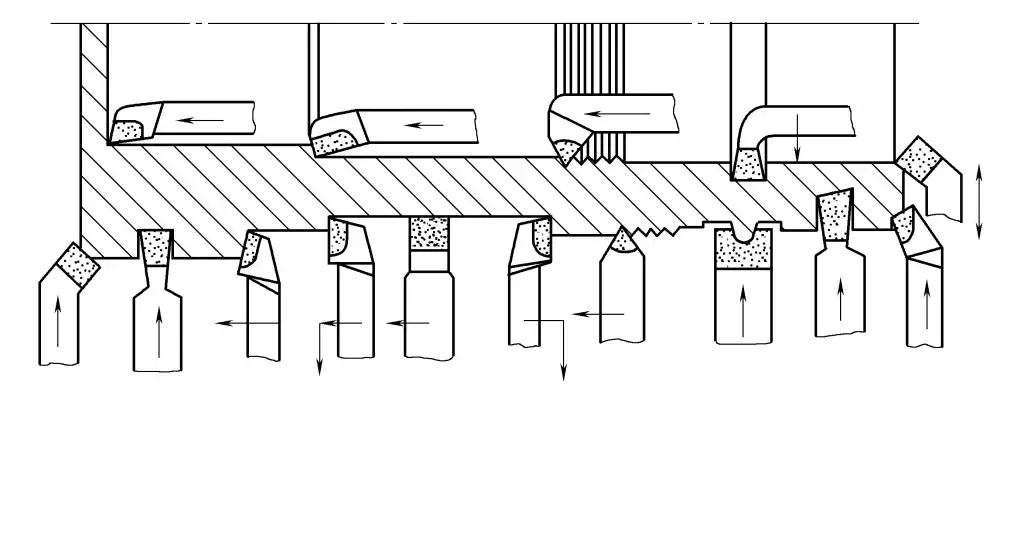

Cakupan operasi pembubutan meliputi: membubut silinder eksternal, facing, mengebor lubang internal, memotong ulir eksternal, memotong ulir internal, mengebor lubang tengah, mengebor, mengerut, membelah atau memotong alur eksternal/internal, mengebor alur, melilitkan pegas, membubut tirus eksternal, dan membentuk permukaan, sebagaimana ditunjukkan pada Gambar 1.

a) Memutar silinder eksternal

b) Menghadap

c) Lubang internal yang membosankan

d) Memotong benang eksternal

e) Memotong benang internal

f) Mengebor lubang tengah

g) Pengeboran

h) Knurling

i) Memisahkan atau memotong alur eksternal/internal

j) Menghadapi alur

k) Pegas berliku

l) Memutar lancip eksternal

m) Membentuk permukaan

II. Konsep Dasar Gerak Pemotongan dan Parameter Pemotongan

Dalam pemrosesan pemotongan logam, benda kerja adalah istilah umum untuk objek yang sedang diproses dalam proses pemesinan. Setiap benda kerja harus melalui proses dari bahan mentah menjadi produk jadi.

Dalam proses ini, untuk melakukan operasi pemotongan pada benda kerja dengan pahat untuk membentuk berbagai permukaan, harus ada gerakan relatif antara pahat dan benda kerja. Gerak relatif ini dalam proses pemotongan logam disebut gerak potong. Gerak potong dapat dibedakan menjadi gerak utama dan gerak makan sesuai dengan fungsinya.

1. Gerakan Utama

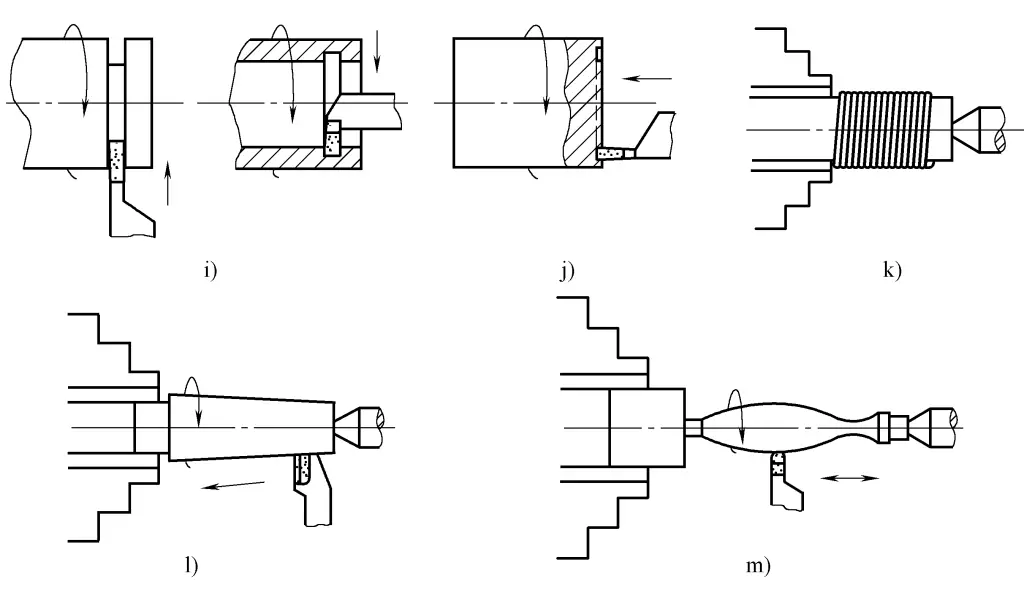

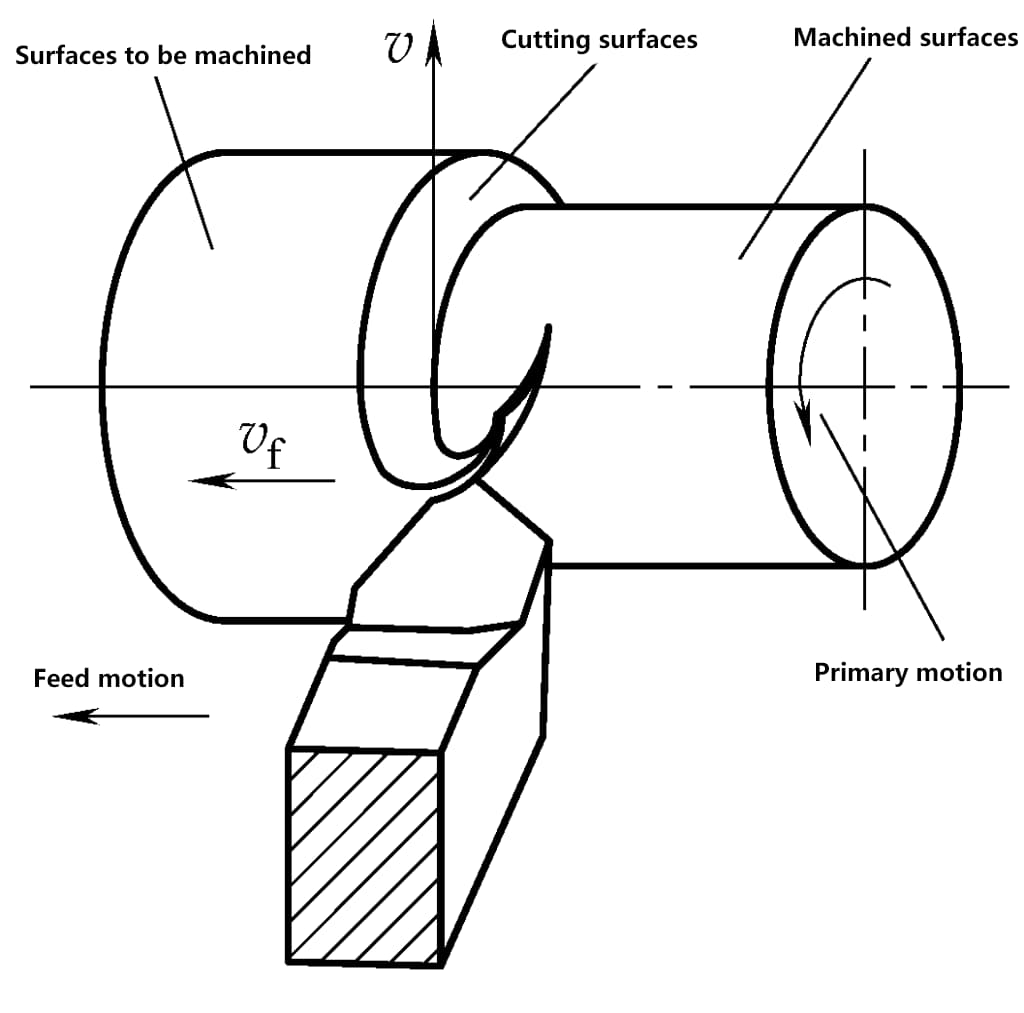

Gerakan utama adalah gerakan yang diperlukan untuk menghilangkan lapisan logam berlebih dari benda kerja dan membentuk permukaan baru. Gerakan ini merupakan gerakan yang paling dasar dan penting dalam operasi pemotongan, biasanya dengan kecepatan tertinggi dan menghabiskan daya mesin yang paling besar. Contohnya meliputi gerakan rotasi benda kerja dalam operasi pembubutan (Gambar 2), gerakan rotasi pahat dalam operasi penggilingan, pengeboran, dan pengeboran, dan gerakan linier pahat planer dalam operasi perencanaan (Gambar 3).

2. Gerakan Umpan

Gerakan umpan adalah gerakan yang secara intermiten atau terus menerus memasukkan lapisan logam yang akan dipotong ke dalam proses pemotongan. Dalam kombinasi dengan gerakan utama, gerakan ini secara terus menerus menghilangkan lapisan logam untuk mendapatkan permukaan yang diinginkan.

Karakteristik gerakan umpan adalah kecepatan rendah dan konsumsi daya yang rendah. Gerakan ini dapat terdiri dari satu atau lebih gerakan. Pada pembubutan silinder eksternal, gerakan pemakanan memanjang sepanjang sumbu benda kerja bersifat kontinu, sedangkan gerakan pemakanan melintang sepanjang diameter benda kerja bersifat terputus-putus.

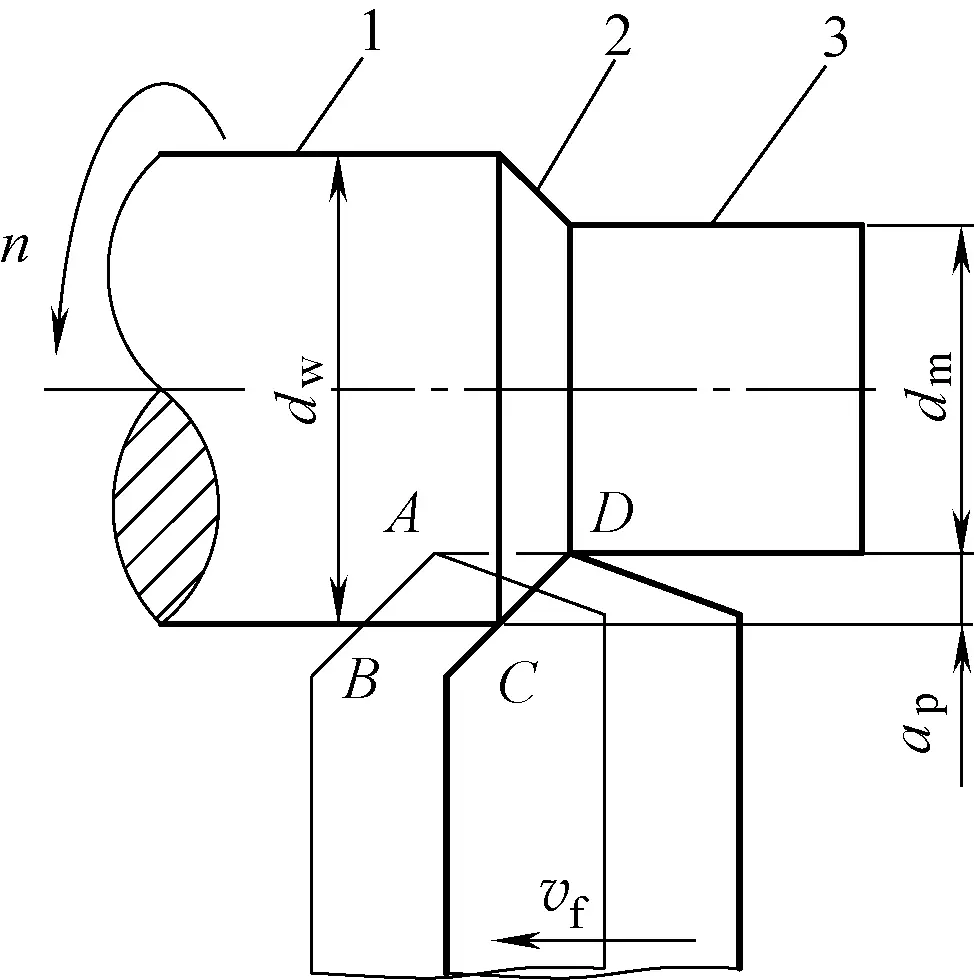

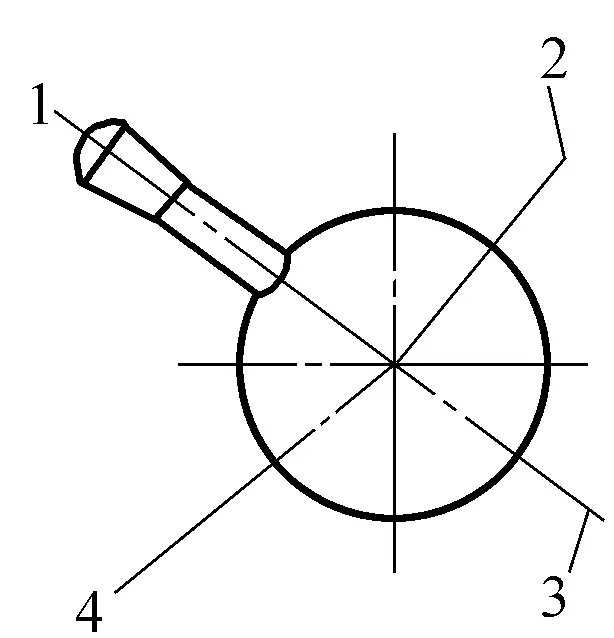

3. Permukaan yang Terbentuk pada Benda Kerja Selama Proses Pemotongan

Tiga permukaan terbentuk pada benda kerja selama proses pemotongan. Permukaan yang akan dikerjakan mengacu pada permukaan pada benda kerja yang akan dipotong, yaitu permukaan 1 pada Gambar 4. Permukaan transisi adalah permukaan pada benda kerja yang sedang dipotong oleh mata potong, seperti permukaan 2 pada Gambar 4. Permukaan mesin mengacu pada permukaan yang terbentuk pada benda kerja setelah pemotongan, seperti permukaan 3 pada Gambar 4.

4. Parameter Pemotongan

Parameter pemotongan digunakan untuk mengukur besarnya gerakan pemotongan. Kecepatan potongKecepatan pemakanan, laju pemakanan, dan kedalaman pemotongan dikenal sebagai tiga elemen parameter pemotongan. Hanya dengan menentukan parameter pemotongan secara wajar, maka pemotongan dapat dilakukan dengan lancar, yang juga merupakan cara yang efektif untuk memastikan kualitas produk dan meningkatkan produktivitas tenaga kerja.

(1) Kedalaman potongan a p

Kedalaman potong adalah panjang kontak antara ujung potong pahat dan permukaan potong benda kerja yang diukur pada bidang kerja yang tegak lurus terhadap arah gerakan utama dan gerakan pemakanan. Untuk pembubutan silinder eksternal, kedalaman potong adalah jarak vertikal antara permukaan mesin dan permukaan yang akan dibubut pada benda kerja, diukur dalam mm. Itu adalah

ap=1/2(dw-dm)

Dalam rumus

- dw - diameter permukaan benda kerja yang akan dikerjakan (mm);

- dm - diameter permukaan benda kerja yang dikerjakan dengan mesin (mm).

(2) Laju umpan f.

Laju pemakanan adalah perpindahan pahat relatif terhadap benda kerja pada arah gerakan pemakanan. Metode pemesinan yang berbeda, karena alat yang digunakan dan bentuk gerakan pemotongan yang berbeda, memiliki ekspresi dan metode pengukuran yang berbeda untuk laju pemakanan.

Satuan laju pemakanan adalah mm/r (digunakan untuk pembubutan, pengeboran, dll.) atau mm/stroke (digunakan untuk planing, penggerindaan, dll.). Laju pemakanan menunjukkan kecepatan gerakan pemakanan. Kecepatan gerak pemakanan juga dapat dinyatakan sebagai kecepatan pemakanan vf (satuannya adalah mm/detik) atau pengumpanan per gigi f z (digunakan untuk perkakas bergigi banyak seperti pemotong frais dan reamer, satuannya adalah mm/z). Umumnya

vf=nf-dzfz

Dalam rumus

- n - kecepatan rotasi gerakan utama (m/menit);

- z - jumlah gigi pahat.

(3) Kecepatan pemotongan v.

The kecepatan potong adalah kecepatan titik yang dipilih pada mata potong pahat relatif terhadap gerakan utama benda kerja, diukur dalam m/menit atau m/s. Karena kecepatan potong pada titik yang berbeda pada mata potong berbeda, maka kecepatan potong maksimum sering digunakan untuk mewakili kecepatan potong pahat dalam perhitungan. Rumus untuk menghitung kecepatan potong saat membubut silinder eksternal dengan pahat bubut adalah

v = πdwn/1000

Dalam rumus

- dw - diameter permukaan benda kerja yang akan dikerjakan (mm);

- n - kecepatan rotasi benda kerja (r/s).

Dalam milling, karena pemotong milling adalah alat multi-gigi, satuan laju pemakanan ditentukan sebagai pemakanan per gigi selain mm/r, yang dilambangkan sebagai a f dengan satuan mm/z. Hubungan antara v, f, dan a f adalah

vf=nf=nafz

Di mana z adalah jumlah gigi pada alat multi-gigi.

Singkatnya, dalam produksi aktual, diameter benda kerja biasanya diketahui, dan kecepatan pemotongan ditentukan berdasarkan faktor-faktor seperti bahan benda kerja, bahan perkakas, dan karakteristik pemesinan. Kemudian, kecepatan pemotongan dikonversi ke kecepatan bubut untuk penyesuaian mesin. Cobalah untuk memilih kecepatan yang sesuai dengan kecepatan yang tertera pada papan nama mesin bubut.

5. Prinsip untuk Memilih Parameter Pemotongan

Pemilihan parameter pemotongan yang wajar dapat memastikan kualitas pemesinan benda kerja, meningkatkan efisiensi pemotongan, memperpanjang usia pakai alat, dan mengurangi biaya pemrosesan. Menurut persyaratan karakteristik pemesinan yang berbeda untuk operasi pemotongan, parameter pemotongan akan dipilih secara berbeda.

Untuk pemesinan kasar, prioritasnya adalah memastikan tingkat penghilangan logam yang tinggi dan umur pahat yang diperlukan. Umumnya, kedalaman potong yang besar dipilih terlebih dahulu, diikuti dengan laju pemakanan yang relatif besar, dan akhirnya, kecepatan potong yang sesuai ditentukan berdasarkan umur pahat.

Untuk pemesinan akhir, kualitas pemesinan benda kerja harus dipastikan. Pada umumnya, laju pemakanan dan kedalaman potong yang lebih kecil dipilih, dengan kecepatan potong setinggi mungkin.

(1) Pemilihan kedalaman pemotongan.

Kedalaman pemotongan untuk pemesinan kasar harus ditentukan berdasarkan jatah pemesinan benda kerja, dengan tujuan untuk menghilangkan seluruh jatah tersebut dalam satu kali pemesinan jika memungkinkan. Apabila jatah pemesinan terlalu besar, daya mesin tidak mencukupi, kekakuan sistem teknologi rendah, kekuatan pahat tidak memadai, atau terjadi pemotongan yang terputus-putus atau getaran benturan yang signifikan, beberapa kali pemesinan mungkin diperlukan.

Untuk bagian yang dituang atau ditempa dengan lapisan permukaan yang keras, kedalaman pemotongan harus lebih besar dari ketebalan lapisan keras untuk melindungi ujung pahat. Kelonggaran semi-finishing (1-3mm) dan kelonggaran finishing (0,1-0,5mm) dapat dihilangkan dalam satu kali pemotongan. Kedalaman pemotongan untuk semi-finishing dan finishing ditentukan oleh kelonggaran yang tersisa setelah pemesinan kasar, berdasarkan akurasi pemesinan yang diperlukan dan kekasaran permukaan.

Saat memotong dengan alat pemutar karbida, karena mata potong tidak mudah diasah pada roda gerinda, kedalaman pemotongan untuk lintasan akhir tidak boleh terlalu kecil, sebaiknya p =0,1 mm, jika tidak, maka akan sulit mencapai kekasaran permukaan benda kerja yang diperlukan. Jika menggunakan alat bantu pembubutan yang dapat diindeks, kelonggaran untuk pemesinan akhir harus ditentukan berdasarkan radius hidung R dari insert.

(2) Pemilihan laju pengumpanan.

Untuk pemesinan kasar, pemilihan laju pemakanan terutama dibatasi oleh gaya pemotongan. Apabila kekakuan dan kekuatan sistem teknologi bagus, maka laju pemakanan yang lebih besar dapat dipilih. Untuk semi-finishing dan finishing, karena laju pemakanan sangat memengaruhi kekasaran permukaan benda kerja yang dikerjakan, maka laju pemakanan umumnya ditetapkan lebih kecil.

Biasanya, laju pemakanan yang wajar dipilih berdasarkan persyaratan kekasaran permukaan benda kerja, dengan mempertimbangkan faktor-faktor seperti material benda kerja, radius hidung pahat, kecepatan potong, dan kondisi lainnya. Ketika kecepatan potong ditingkatkan, radius hidung pahat lebih besar, atau pahat digerinda dengan ujung penghapus, laju pemakanan yang lebih besar dapat dipilih untuk meningkatkan produktivitas.

(3) Pemilihan kecepatan pemotongan.

Setelah menentukan kedalaman potong dan laju pemakanan, kecepatan potong yang sesuai dapat ditentukan dalam kondisi yang memastikan umur pahat yang wajar. Selama pemesinan kasar, kedalaman potong dan laju pemakanan besar, dan kecepatan potong dibatasi oleh usia pakai pahat dan daya mesin, umumnya lebih rendah.

Untuk pemesinan akhir, kedalaman potong dan laju pemakanan ditetapkan lebih kecil, dan kecepatan potong terutama dibatasi oleh kualitas pemesinan benda kerja dan umur pahat, umumnya ditetapkan lebih tinggi. Ketika memilih kecepatan potong, faktor-faktor seperti kemampuan mesin dari material benda kerja juga harus dipertimbangkan.

Sebagai contoh: Kecepatan potong untuk pemesinan baja paduan, baja mangan tinggi, baja tahan karat, besi tuang, dll., harus 20% hingga 30% lebih rendah daripada kecepatan potong untuk baja karbon sedang biasa. Saat memesin logam non-besi, kecepatan potong harus ditingkatkan 1 hingga 3 kali lipat. Untuk pemotongan dan pemesinan intermiten pada bagian yang besar, bagian yang ramping, atau bagian yang berdinding tipis, kecepatan potong yang lebih rendah harus dipilih.

Apabila memotong dengan alat bubut karbida, umumnya digunakan kecepatan potong yang lebih tinggi (80-100m/menit). Ketika memotong dengan alat pembubutan baja berkecepatan tinggi, kecepatan potong yang lebih rendah lebih disukai.

III. Jenis dan Penggunaan Alat Pembubutan

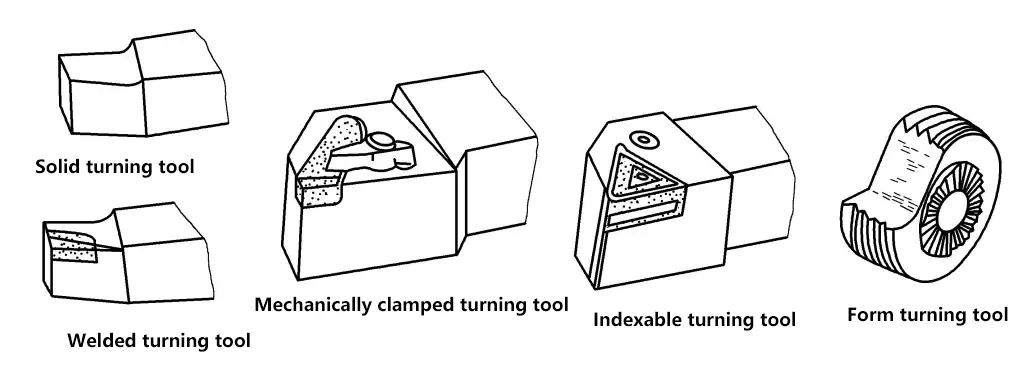

Alat pembubutan dapat diklasifikasikan menurut kegunaannya menjadi alat pembubutan luar, alat pembubutan muka, alat pemisah, alat pembentuk, alat pengulir, dan alat pembor, seperti yang ditunjukkan pada Gambar 5.

Karena pahat bubut terdiri dari kepala pahat dan badan pahat, maka pahat ini juga dapat diklasifikasikan menurut strukturnya ke dalam pahat padat, pahat brazing, pahat yang dijepit secara mekanis, pahat sisipan yang dapat diindeks, dan pahat bentuk, seperti yang ditunjukkan pada Gambar 6.

Penggunaan dasar alat pemutar yang umum adalah sebagai berikut:

- Alat pembubutan eksternal 90° (alat potong samping): Digunakan untuk membubut silinder eksternal, bahu, dan permukaan benda kerja, dibagi menjadi alat potong sisi kiri dan kanan.

- Alat bengkok 45°: Digunakan untuk membubut silinder eksternal, permukaan, dan talang benda kerja.

- Alat perpisahan: Digunakan untuk memotong benda kerja atau memotong alur pada permukaan benda kerja.

- Alat bor: Digunakan untuk mengebor lubang bagian dalam benda kerja, termasuk alat bor lubang tembus dan alat bor lubang buta.

- Alat pembubutan bentuk: Digunakan untuk membubut fillet, alur melingkar pada anak tangga, atau membubut benda kerja dengan bentuk khusus.

- Alat pemotong benang: Digunakan untuk memotong benang.

IV. Pengantar Operasi Bubut Dasar

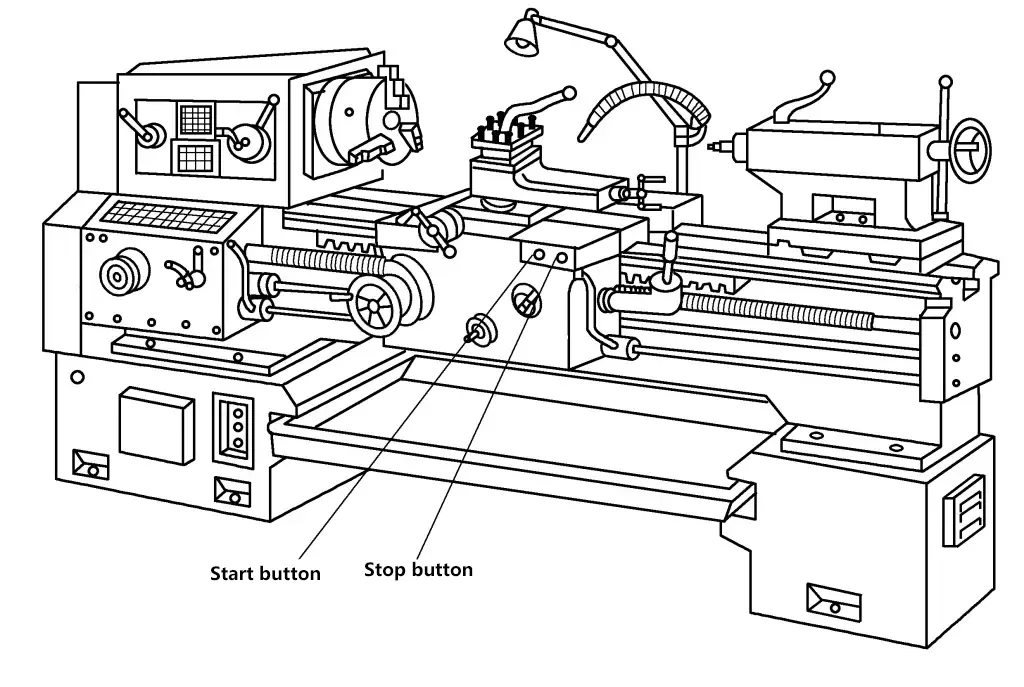

Hal-hal berikut ini harus diperiksa dengan cermat sebelum menghidupkan dan mengoperasikan mesin:

- Pastikan semua tuas kontrol kecepatan mesin bubut berada pada posisi netral, kopling berada pada posisi yang benar, dan tuas kontrol berada pada kondisi berhenti. Setelah memastikan semuanya sudah benar, nyalakan sakelar daya utama mesin bubut.

- Tekan tombol start pada kereta (Gbr. 7) untuk menghidupkan motor.

- Angkat gagang tuas kontrol di sisi kanan celemek ke atas untuk putaran spindel maju; kembalikan gagang ke posisi tengah untuk menghentikan spindel; tekan gagang ke bawah untuk putaran spindel mundur.

- Perubahan antara putaran spindel maju dan mundur harus dilakukan setelah spindel berhenti berputar untuk menghindari gangguan listrik yang disebabkan oleh arus sesaat yang berlebihan akibat operasi pengalihan yang terus menerus.

- Tekan tombol berhenti pada kereta untuk menghentikan motor.

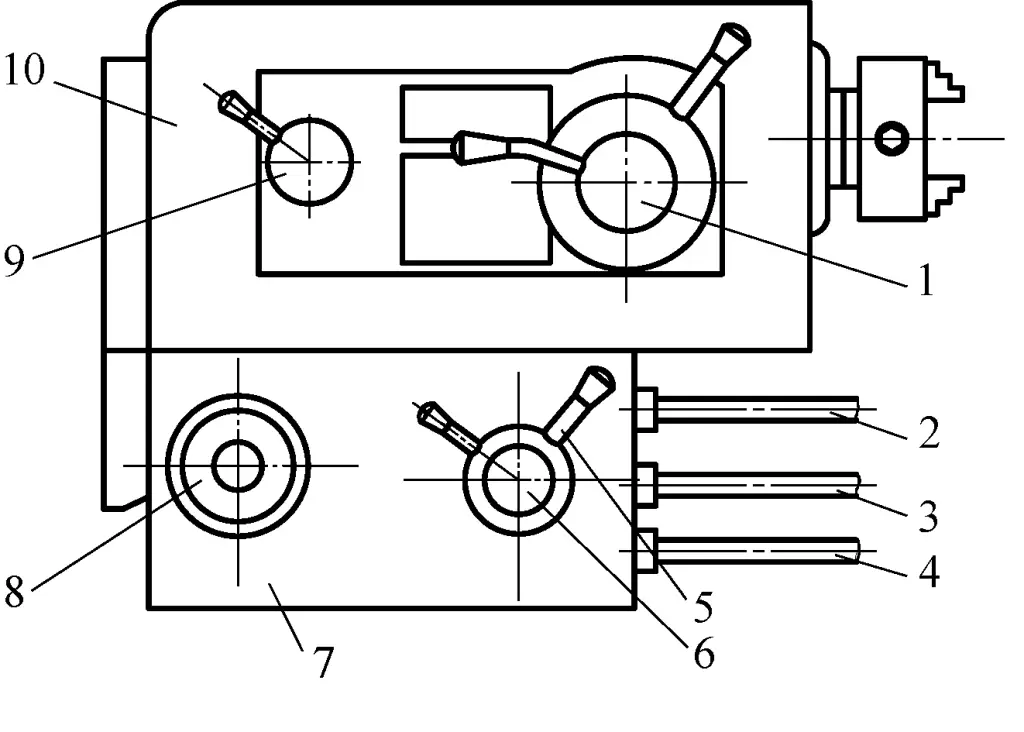

(1) Pengoperasian perubahan struktur dan kecepatan headstock

Perubahan kecepatan spindel mesin bubut dikontrol dengan mengubah posisi dua pegangan bersarang di bagian kanan depan headstock. Gagang depan memiliki 6 roda gigi, masing-masing roda gigi memiliki 4 tingkat kecepatan yang dikontrol oleh gagang belakang, sehingga spindel memiliki total 24 tingkat kecepatan, seperti yang ditunjukkan pada Gambar 8.

Gagang bersarang perubahan kecepatan 1-spindel

Sekrup 2-lead

Batang 3-pakan

Tuas kontrol 4

Pegangan perubahan kecepatan 5-pakan

Sekrup 6-lead dan pegangan penggantian batang pengumpan

7-Kotak pakan

Roda tangan pengubah kecepatan 8-pengumpanan

Gagang pengubah arah 9-benang

10-Headstock

Pegangan di bagian kiri depan headstock digunakan untuk mengubah antara ulir kiri dan kanan serta meningkatkan pitch ulir. Pegangan ini memiliki 4 posisi: ulir kanan, ulir kiri, ulir yang ditingkatkan pitch-nya, dan ulir yang ditingkatkan pitch-nya, seperti yang ditunjukkan pada Gambar 9.

1-Benang kanan

2-Benang tangan kiri

Ulir nada 3-tangan kiri yang ditingkatkan

Ulir nada yang ditingkatkan dengan tangan kanan

(2) Struktur dan pengoperasian kotak umpan

Kotak umpan bubut CA6140 memiliki handwheel di bagian depan kiri dengan 8 posisi; di sisi kanan, ada dua pegangan bersarang, pegangan depan untuk mengganti antara sekrup utama dan batang umpan, dan pegangan belakang memiliki posisi I, II, III, IV yang bekerja dengan handwheel untuk mengatur pitch ulir atau laju umpan.

Untuk menyesuaikan pitch ulir atau laju pemakanan yang diperlukan sesuai dengan kebutuhan pemesinan, Anda dapat merujuk ke tabel konfigurasi pada penutup tangki oli kotak umpan untuk menentukan posisi spesifik pegangan handwheel.

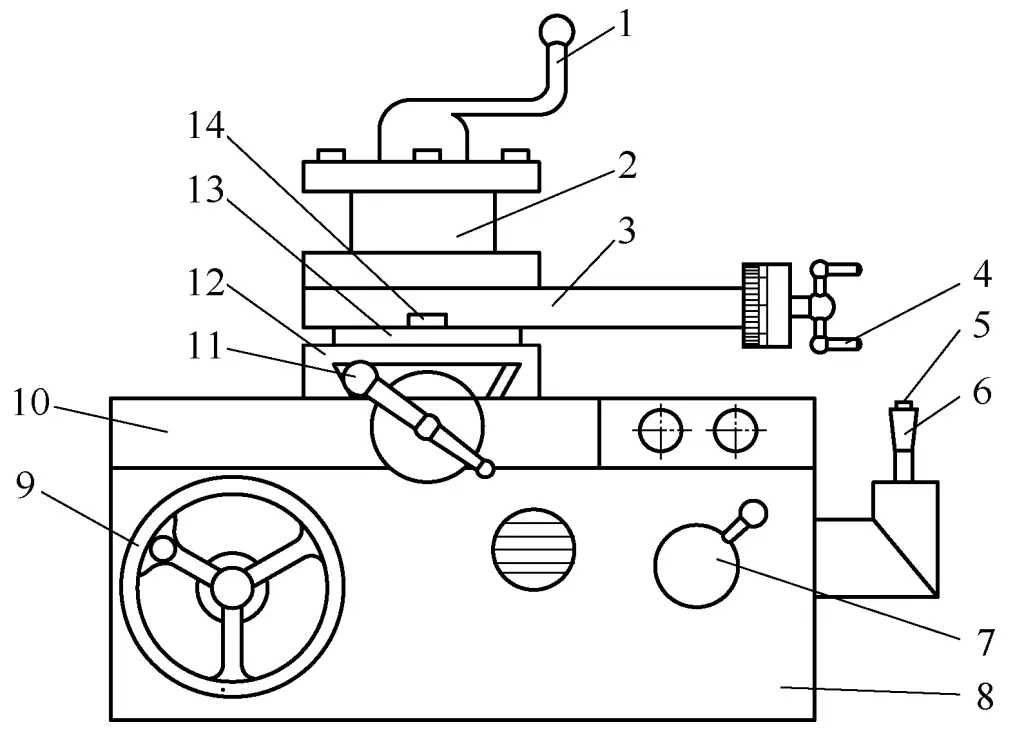

(3) Struktur dan pengoperasian rakitan kereta

Rakitan carriage meliputi apron, sadel, cross slide, compound rest, dan tool post, seperti yang ditunjukkan pada Gambar 10.

Pegangan tiang 1-alat

2-Pos alat

Istirahat 3-Majemuk

Pegangan istirahat 4-majemuk

Tombol lintasan 5-cepat

6-Pegangan umpan otomatis

Tuas 7-setengah mur

8-Apron

Roda tangan 9-besar

10 Pelana

Roda tangan geser silang 11-silang

12-Geser silang

Tombol putar 13 tingkat

Mur 14-kunci

Rakitan carriage melakukan sebagian besar gerakan pengumpanan selama pembubutan: sadel dan apron bergerak memanjang, cross slide bergerak melintang, dan compound rest dapat bergerak memanjang atau pada suatu sudut. Terdapat dua jenis gerakan pemakanan: pemakanan manual dan pemakanan daya.

1) Gerakan longitudinal sadel dan apron dikendalikan oleh handwheel besar di bagian depan kiri apron.

Ketika memutar handwheel searah jarum jam, sadel dan celemek bergerak ke kanan; ketika memutar berlawanan arah jarum jam, mereka bergerak ke kiri. Dial bertingkat pada sumbu handwheel dibagi menjadi 300 divisi, dan untuk setiap divisi putaran handwheel, sadel dan apron bergerak memanjang 1mm.

2) Gerakan melintang dari cross slide dikontrol oleh pegangan cross slide.

Ketika memutar pegangan searah jarum jam, cross slide bergerak menjauhi operator (yaitu, pengumpanan melintang); ketika memutar berlawanan arah jarum jam, maka akan bergerak ke arah operator (yaitu, penarikan melintang). Dial bertingkat pada leadscrew cross slide dibagi menjadi 100 divisi, dan untuk setiap divisi yang diputar oleh gagang, cross slide bergerak 0,05 mm secara melintang.

3) Sandaran kompon dapat melakukan gerakan memanjang pendek yang dikendalikan oleh pegangan sandaran kompon.

Apabila memutar gagang compound rest searah jarum jam, compound rest bergerak ke kiri; apabila memutar berlawanan arah jarum jam, compound rest bergerak ke kanan. Dial bertingkat pada leadscrew compound rest dibagi ke dalam 100 divisi, dan untuk setiap divisi yang diputar oleh gagangnya, compound rest bergerak 0,05 mm secara longitudinal (atau pada suatu sudut).

Tombol gradasi pada compound rest dapat diputar searah atau berlawanan arah jarum jam dalam kisaran 90° ketika tool post perlu diumpankan pada suatu sudut untuk membubut tirus pendek. Untuk menyetel, pertama-tama longgarkan mur pengunci, putar compound rest ke posisi sudut yang diinginkan, kemudian kencangkan mur pengunci untuk mengencangkan compound rest.

4) Mesin bubut CA6140 menggunakan kontrol satu pegangan untuk pengumpanan daya memanjang dan melintang serta lintasan yang cepat.

Pegangan umpan otomatis berada di sisi kanan apron dan dapat digerakkan secara longitudinal dan transversal di sepanjang slot silang. Arah gerakan pegangan sesuai dengan arah gerakan tool post, sehingga pengoperasiannya sederhana dan nyaman. Ketika pegangan berada di tengah slot silang, gerakan pemakanan berhenti.

Terdapat tombol rapid traverse di bagian atas pegangan umpan otomatis. Apabila ditekan, motor rapid traverse bekerja, dan sadel atau cross slide bergerak cepat ke arah gerakan pegangan. Apabila dilepaskan, motor lintasan cepat berhenti, dan gerakan cepat berhenti.

5) Terdapat tuas pengoperasian setengah mur di bagian kanan depan apron, yang digunakan untuk mengontrol koneksi gerakan antara apron dan sekrup utama.

Saat membubut permukaan yang tidak berulir, tuas setengah mur berada di posisi atas; saat memotong ulir, putar tuas setengah mur searah jarum jam untuk menutup setengah mur dan kencangkan dengan sekrup utama, pindahkan gerakan sekrup utama ke apron, membuat apron dan sadel mengumpankan ulir secara longitudinal sesuai dengan pitch ulir yang telah ditetapkan (atau lead). Setelah menyelesaikan pemotongan ulir, segera kembalikan tuas half nut ke posisi semula.

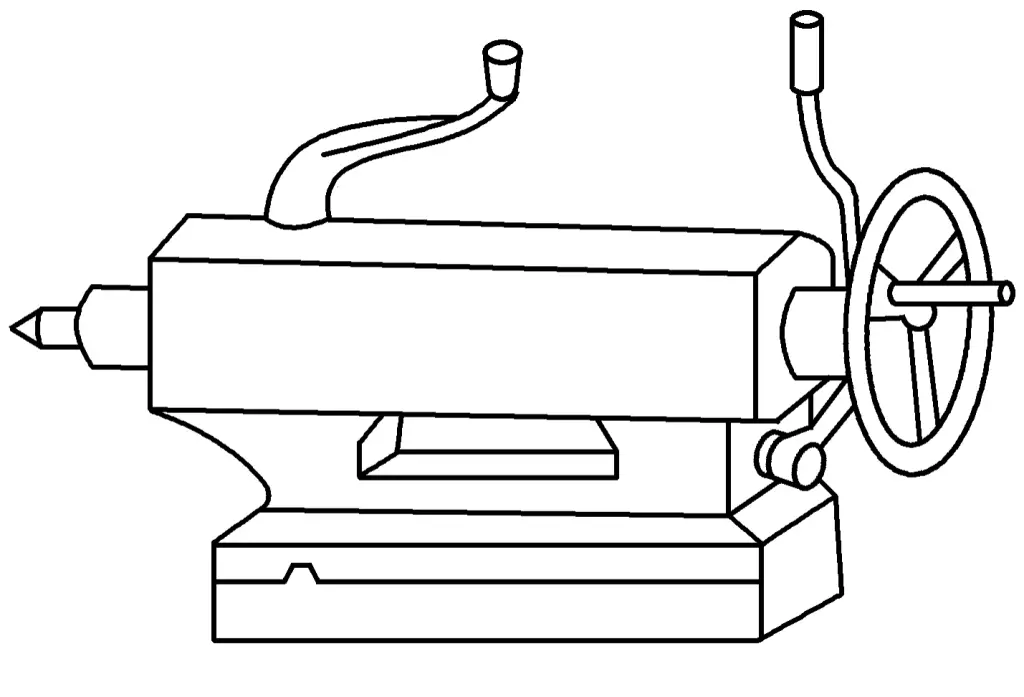

(4) Struktur dan pengoperasian tailstock

Tailstock mesin bubut CA6140 ditunjukkan pada Gambar 11.

1) Pindahkan tailstock secara manual di sepanjang jalur tempat tidur ke posisi yang sesuai, putar tuas penjepit tailstock berlawanan arah jarum jam untuk memperbaiki tailstock. Berhati-hatilah agar tidak menggunakan tenaga yang berlebihan saat memindahkan tailstock.

2) Gerakkan tuas penjepit pena berlawanan arah jarum jam (untuk melonggarkan), putar roda tangan untuk memajukan atau menarik pena. Putar tuas penjepit pena searah jarum jam untuk mengencangkan pena pada posisi yang dipilih.

3) Bersihkan lubang pena dan lancip bagian tengahnya, pasang bagian tengah tailstock; kendurkan tuas penjepit pena, putar roda tangan untuk menarik pena dan lepaskan bagian tengah tailstock.