I. Struktur Alat Pembubutan

Alat pembubutan dibagi menjadi empat jenis berdasarkan strukturnya: integral, dilas, penjepitan mekanis, dan dapat diindeks, dengan karakteristik struktural dan kesempatan yang dapat diterapkan seperti yang ditunjukkan pada Tabel 1.

Tabel 1 Karakteristik Struktural dan Kesempatan yang Berlaku dari Alat Pembubutan

| Nama | Karakteristik | Kesempatan yang Berlaku |

| Alat Pembubutan Integral | Terbuat dari baja berkecepatan tinggi yang tidak terpisahkan, ujungnya dapat diasah dengan sangat tajam | Mesin bubut kecil atau mesin non-besi logam |

| Alat Pembubutan Dilas | Pisau karbida yang dilas, struktur ringkas, penggunaan yang fleksibel | Semua jenis alat pemutar, terutama alat yang berukuran kecil |

| Alat Pembubutan Penjepit Mekanis | Menghindari cacat seperti stres dan retakan yang disebabkan oleh pengelasan, pemanfaatan shank tool yang tinggi, blade dapat memperoleh parameter yang diperlukan melalui penajaman; penggunaan yang fleksibel dan nyaman | Alat pembubutan eksternal, alat pembubutan permukaan akhir, alat pembubutan lubang internal, alat pembubutan cutoff, alat pembubutan ulir, dll. |

| Alat Pembubutan yang Dapat Diindeks | Menghindari kerugian dari alat pembubutan yang dilas, bilah dapat dengan cepat diganti dan diindeks; produktivitas tinggi; pemecahan chip yang stabil; bilah berlapis dapat digunakan | Mesin bubut berukuran besar dan sedang untuk pemesinan lingkaran luar, permukaan ujung, membosankan, cocok untuk jalur otomatis, Mesin CNC alat |

II. Komposisi dan Sudut Alat Pemutar

Pahat pembubutan adalah bentuk paling sederhana dari alat potong bermata satu, dan semua alat yang rumit lainnya dapat dianggap sebagai kombinasi dan evolusi dari pahat pembubutan. Definisi sudut pahat pembubutan juga dapat diterapkan pada pahat lainnya.

1. Komposisi Alat Pemutar

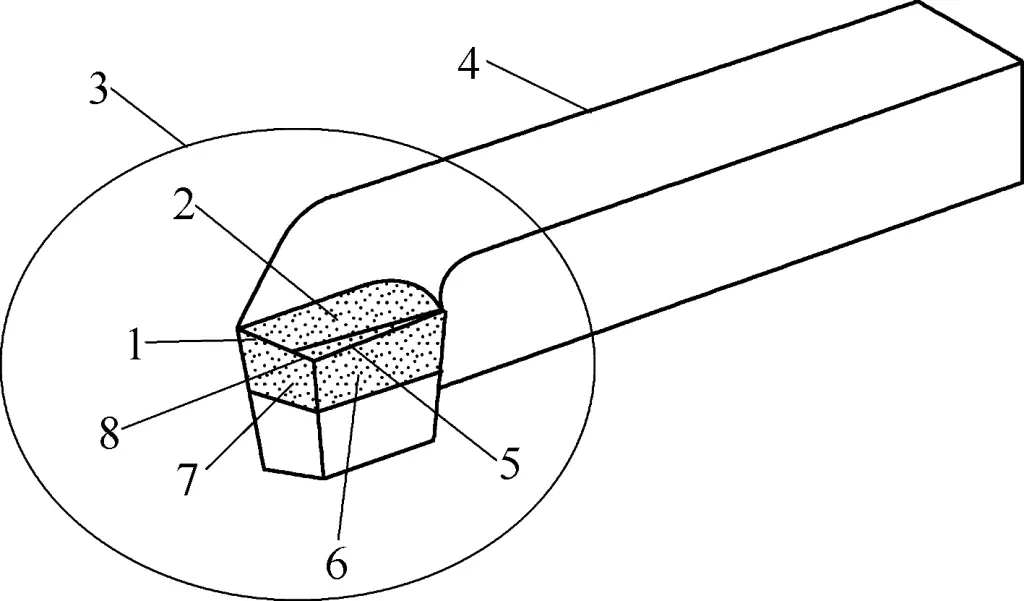

Pahat bubut terdiri dari kepala pahat (bagian pemotongan) dan badan pahat (bagian penahan). Bagian pemotongan pahat bubut terdiri dari tiga permukaan, dua tepi, dan satu ujung. Komposisi pahat bubut ditunjukkan pada Gambar 1.

1-Tepi tajam sekunder

2-Muka depan

3-Kepala alat

4-Alat tubuh

5-Teknologi canggih utama

6-Muka belakang utama

7 Wajah belakang sekunder

8-Tip alat

(1) Wajah depan

Permukaan tempat mengalirnya serpihan selama pemotongan.

(2) Wajah belakang utama

Permukaan yang berlawanan dengan permukaan benda kerja yang sedang dikerjakan selama pemotongan.

(3) Wajah belakang sekunder

Permukaan yang berlawanan dengan permukaan benda kerja yang sudah dikerjakan selama pemotongan.

(4) Ujung tombak utama

Perpotongan antara permukaan depan dan permukaan belakang utama. Bisa lurus atau melengkung, menanggung pekerjaan pemotongan utama.

(5) Ujung tombak sekunder

Perpotongan permukaan depan dan permukaan belakang sekunder. Pada umumnya melakukan sedikit pekerjaan pemotongan.

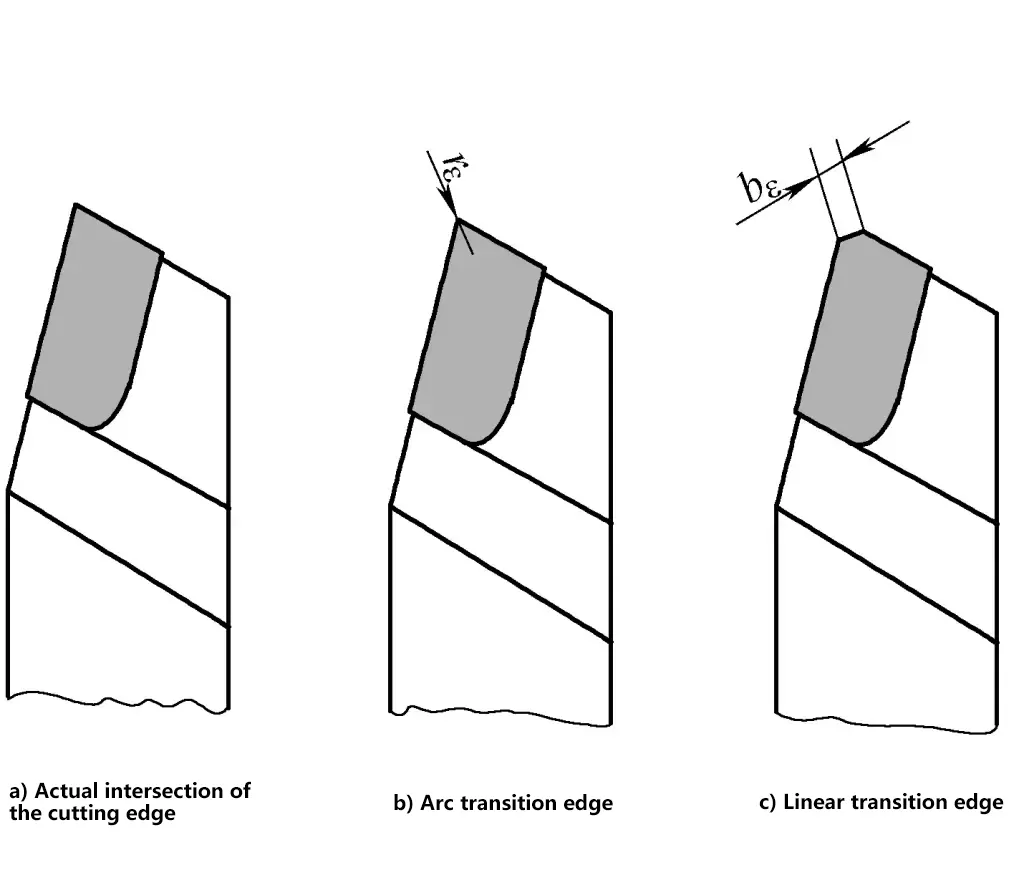

(6) Ujung alat

Bagian perpotongan mata potong utama dan mata potong sekunder. Untuk memperkuat ujung pahat, sering kali ujung pahat digerinda menjadi busur bundar atau garis lurus pendek untuk membentuk tepi peralihan, seperti yang ditunjukkan pada Gambar 2.

2. Sudut-sudut Alat Pemutar

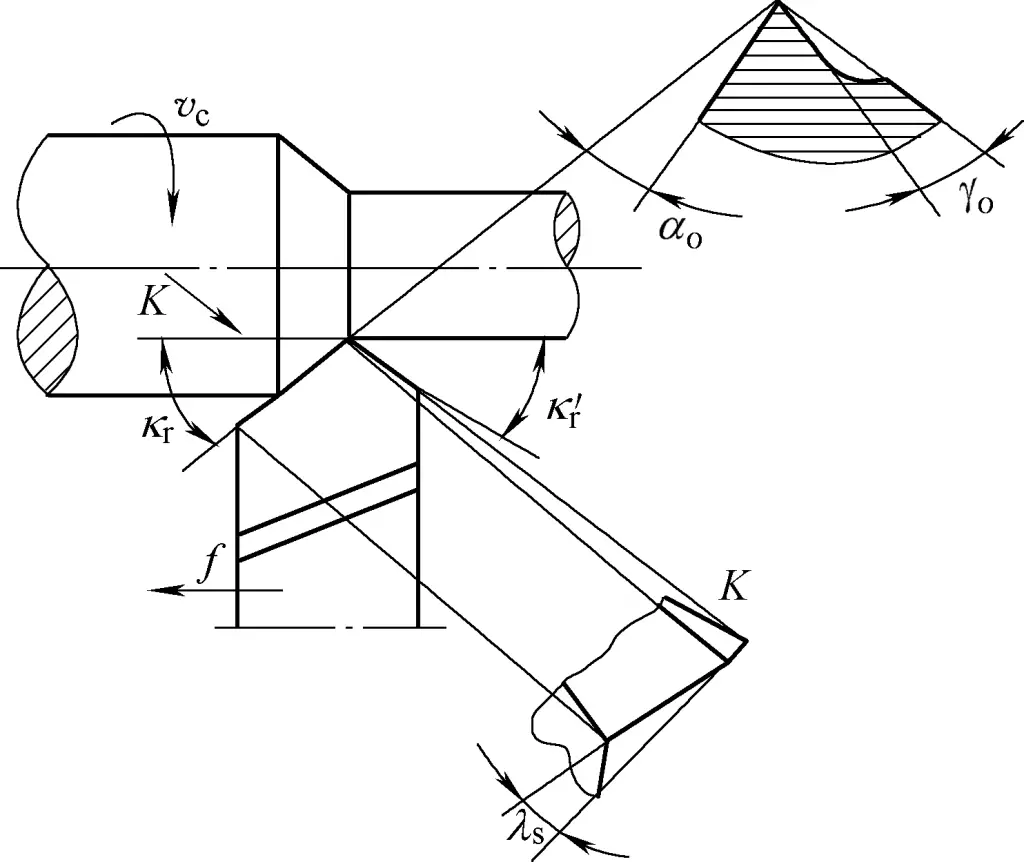

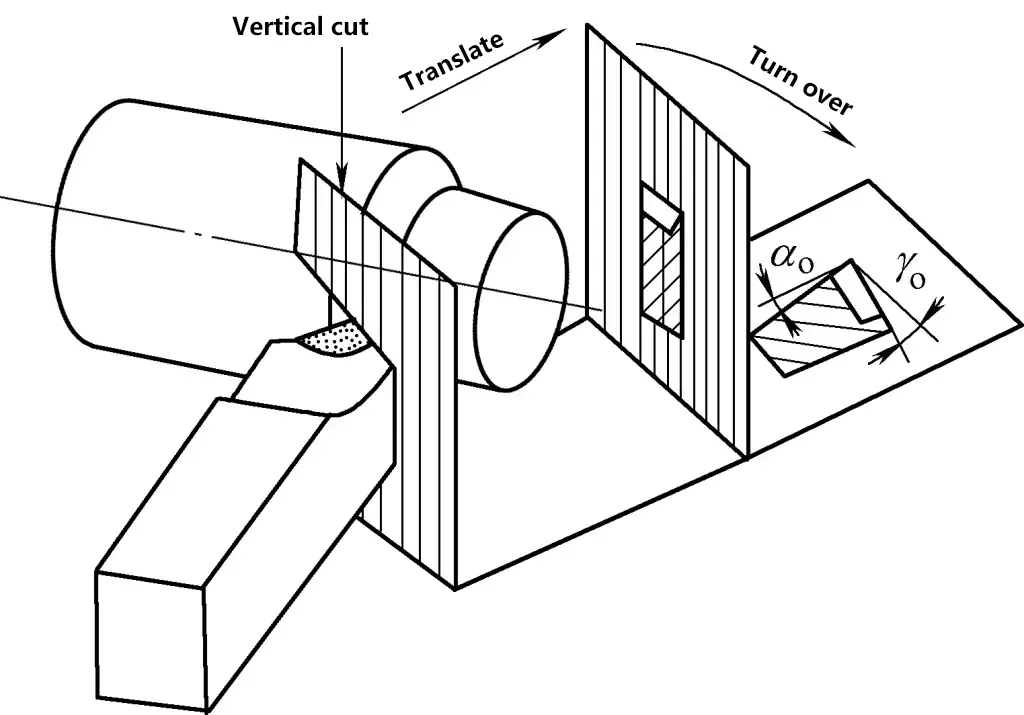

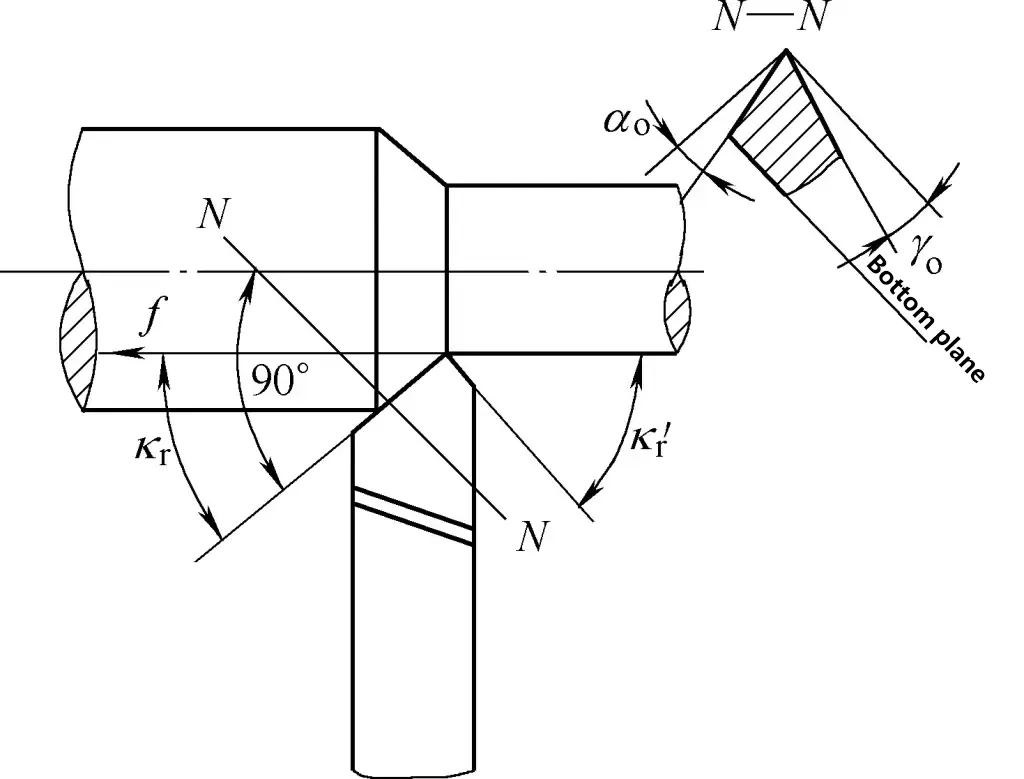

Sudut utama pahat pembubutan termasuk sudut rake γ o , sudut jarak bebas α o , sudut ujung potong utama k r , sudut ujung tombak sekunder k' r dan sudut kemiringan λ s seperti yang ditunjukkan pada Gambar 3. Sudut pahat pembubutan memainkan peran penting dalam kualitas dan produktivitas pemesinan.

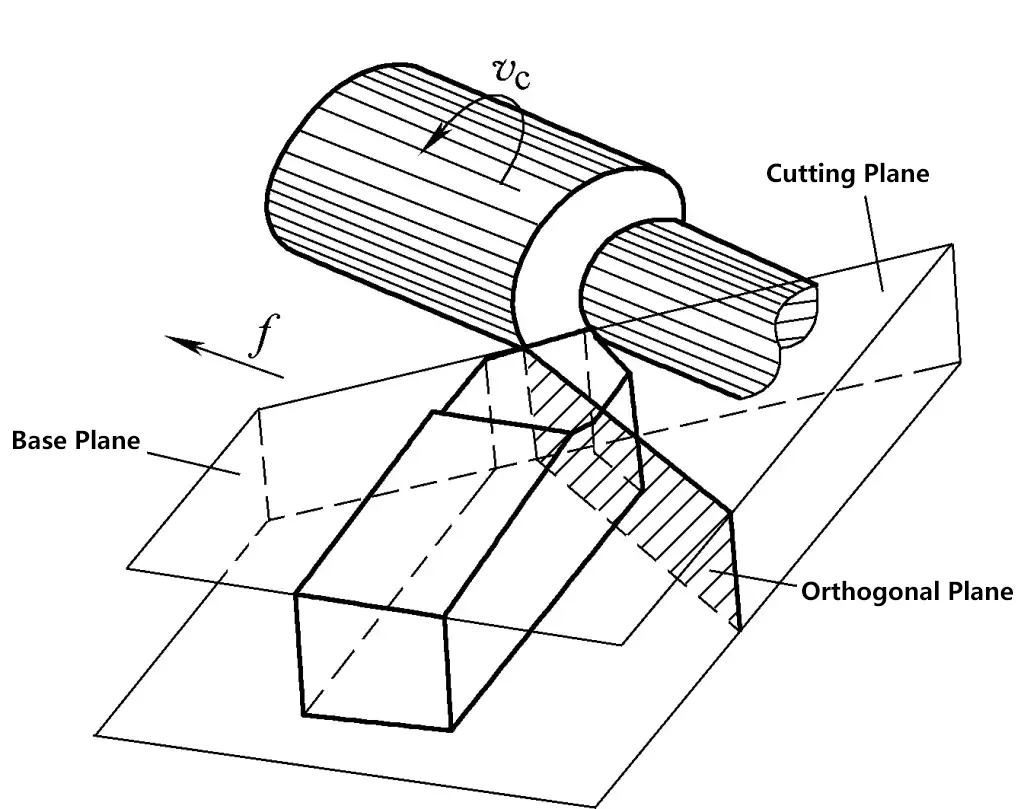

Selama pemotongan, kepala pahat membentuk tiga permukaan, dua sisi, dan satu ujung, yang membentuk sudut efektif pahat pembubutan yang sebenarnya. Dasar pahat pembubutan horizontal dan sejajar dengan bagian bawah pahat pembubutan. Bidang potong, bidang ortogonal, dan alas tegak lurus satu sama lain, seperti yang ditunjukkan pada Gambar 4.

(1) Sudut penggaruk γo

Ini adalah sudut antara permukaan penggaruk dan bidang dasar, yang menunjukkan kemiringan permukaan penggaruk. Sudut rake dapat bernilai positif, negatif, atau nol. Jika permukaan penggaruk berada di bawah bidang dasar, sudut penggaruk bernilai positif; jika tidak, maka bernilai negatif; jika sama, maka bernilai nol. Umumnya, sudut rake yang disebutkan mengacu pada sudut rake positif.

Gambar 5 menunjukkan tampilan penampang sudut rake dan sudut clearance. Meningkatkan sudut rake dapat membuat mata potong menjadi lebih tajam, mengurangi gaya potong, menurunkan temperatur pemotongan, mengurangi keausan pahat, dan meningkatkan kualitas permukaan akhir. Namun demikian, sudut rake yang terlalu besar akan mengurangi kekuatan mata potong, sehingga rentan terhadap kerusakan.

Untuk pemesinan komponen baja (bahan plastik, dll.) dengan alat pemutar karbida, sudut rake umumnya dipilih 10°~20°, dan untuk pemesinan besi tuang kelabu (bahan yang rapuh, dll.), sudut rake umumnya dipilih 5°~15°. Sudut rake yang lebih besar dapat dipilih untuk finishing, dan sudut yang lebih kecil harus dipilih untuk pemesinan kasar. Apabila kekuatan dan kekerasan material benda kerja tinggi, maka dipilih sudut rake yang lebih kecil, bahkan terkadang bernilai negatif.

(2) Sudut jarak bebas αo

Ini adalah sudut antara permukaan sisi utama dan bidang pemotongan, yang mengindikasikan kemiringan permukaan sisi utama. Fungsi sudut clearance adalah untuk mengurangi gesekan antara permukaan sisi utama dan benda kerja, dan ini mempengaruhi kekuatan dan ketajaman mata potong. Secara umum, sudut clearance α o dapat dipilih menjadi 5°~7°.

(3) Sudut mata potong utama kr

Ini adalah sudut antara mata potong utama dan arah pemakanan yang diproyeksikan pada bidang dasar. Fungsi sudut mata potong utama adalah untuk memengaruhi panjang kerja mata potong, gaya punggung, kekuatan ujung, dan kondisi pembuangan panas. Semakin kecil sudut mata potong utama, semakin panjang panjang kerja mata potong, semakin baik kondisi pembuangan panas, tetapi semakin besar gaya belakang.

Sudut mata potong utama yang umum digunakan untuk alat pembubutan adalah 45°, 60°, 75°, 90°. Nilai yang lebih kecil dapat dipilih apabila benda kerja memiliki kekakuan yang baik. Ketika membubut poros ramping, untuk mengurangi gaya ke belakang dan mencegah deformasi pembengkokan benda kerja, nilai yang lebih besar harus dipilih. Sudut mata potong utama dari pahat pembubutan ditunjukkan pada Gambar 6.

(4) Sudut mata potong sekunder k'r

Ini adalah sudut antara mata potong sekunder dan arah pemakanan yang diproyeksikan pada bidang dasar. Fungsi sudut mata potong sekunder adalah untuk mempengaruhi permukaan kekasaran permukaan mesin, mengurangi sudut mata potong sekunder dapat menurunkan nilai kekasaran permukaan mesin. Sudut mata potong sekunder pahat bubut ditunjukkan pada Gambar 6. k' r umumnya dipilih 5°~15°, 5°~10° untuk pembubutan halus, dan 10°~15° untuk pembubutan kasar.

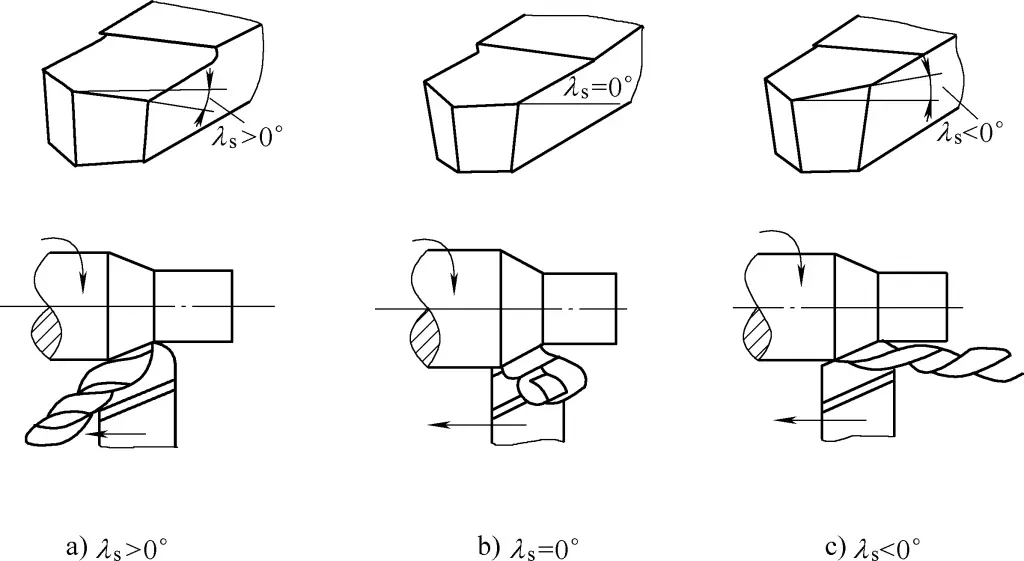

(5) Sudut timbal λs

Ini adalah sudut antara mata potong utama dan bidang dasar, dengan ujung pahat sebagai titik tertinggi dari mata potong sebagai nilai positif, jika tidak, sebagai nilai negatif. Fungsi sudut mata potong terutama memengaruhi kekuatan mata potong utama dan mengontrol arah aliran chip.

Menggunakan permukaan bawah tangkai pahat sebagai referensi, ketika ujung pahat adalah titik tertinggi dari mata potong utama, λ s >0°, chip mengalir menuju permukaan yang akan dikerjakan, seperti yang ditunjukkan pada Gambar 7a; ketika mata potong utama sejajar dengan permukaan bawah shank pahat, λ s =0°, chip mengalir dalam arah tegak lurus terhadap mata potong utama, seperti yang ditunjukkan pada Gambar 7b; ketika ujung pahat adalah titik terendah dari mata potong utama, λ s <0°, chip mengalir ke permukaan mesin, seperti yang ditunjukkan pada Gambar 7c.

Secara umum, λs dipilih antara -5°~+5°. Untuk pemesinan kasar, λs sering kali negatif, meskipun geram mengalir ke arah permukaan mesin, hal ini memastikan kekuatan mata potong utama. Untuk pemesinan halus, λs sering kali positif, membuat chip mengalir ke arah permukaan yang akan dikerjakan, sehingga tidak menggores permukaan mesin.

III. Mengasah alat pembubutan

Penajaman ulang pahat bubut setelah menjadi tumpul dilakukan di atas roda gerinda. Gerinda pahat bubut baja berkecepatan tinggi dengan roda gerinda aluminium oksida (putih), dan gerinda ujung pahat karbida dengan roda gerinda silikon karbida (hijau).

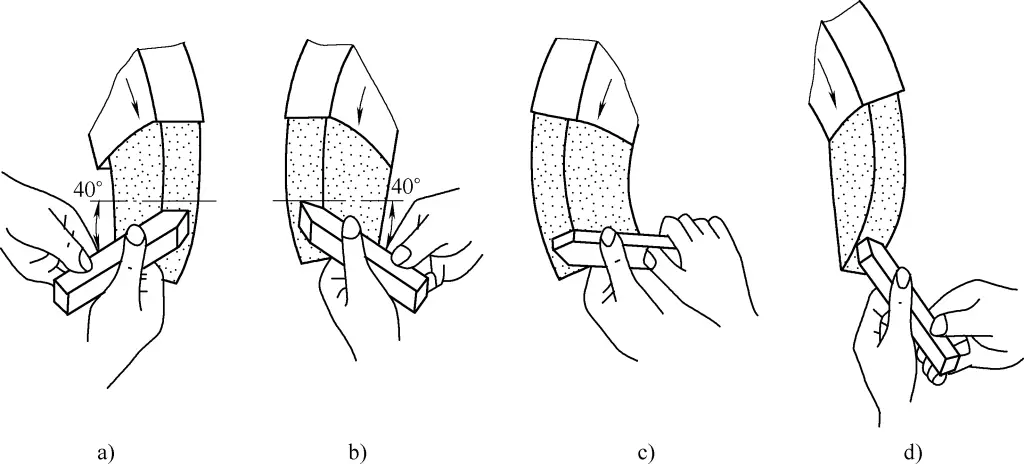

1. Langkah-langkah dalam mengasah pahat bubut

- Gerinda permukaan sisi utama, sekaligus menggerinda sudut mata potong utama dan sudut jarak bebas utama, seperti yang ditunjukkan pada Gambar 8a.

- Gerinda permukaan sisi sekunder, sambil juga menggerinda sudut mata potong sekunder dan sudut jarak bebas sekunder, seperti yang ditunjukkan pada Gambar 8b.

- Giling permukaan penggaruk, sekaligus menggiling sudut penggaruk, seperti yang ditunjukkan pada Gambar 8c.

- Pertajam setiap bagian muka dan ujungnya, seperti ditunjukkan pada Gambar 8d.

2. Postur dan metode untuk mengasah alat pembubutan

- Berdirilah di sisi roda gerinda untuk mencegah cedera akibat serpihan yang beterbangan seandainya roda pecah.

- Apabila memegang alat dengan kedua tangan, pertahankan jarak tertentu, dan jepit siku Anda ke pinggang untuk mengurangi getaran sewaktu mengasah.

- Saat mengasah pahat, pahat potong harus ditempatkan di bagian tengah horizontal roda gerinda, dengan ujungnya sedikit miring ke atas sebesar 3° hingga 8°. Setelah pahat menyentuh roda gerinda, pahat harus bergerak secara horizontal ke arah kiri dan kanan. Saat alat potong meninggalkan roda gerinda, alat potong harus diangkat ke atas untuk mencegah mata potong yang telah diasah agar tidak rusak oleh roda gerinda.

- Saat mengasah permukaan belakang pahat, ekor bilah pahat harus dimiringkan ke kiri dengan sudut yang sama dengan sudut jarak bebas primer; saat mengasah permukaan belakang sekunder, ekor bilah pahat harus dimiringkan ke kanan dengan sudut yang sama dengan sudut jarak bebas sekunder.

- Apabila menggerinda radius ujung, biasanya memegang ujung depan alat potong dengan tangan kiri sebagai poros dan memutar ekor alat potong dengan tangan kanan.

IV. Pengetahuan Keselamatan untuk Menggerinda Alat Potong

- Sebelum menggerinda alat, pertama-tama perlu memeriksa apakah ada retakan pada roda gerinda, memastikan mur poros roda gerinda dikencangkan, dan menggunakannya setelah uji coba untuk mencegah roda gerinda pecah atau terlepas dan menyebabkan cedera.

- Jangan mengerahkan tenaga terlalu besar saat menggerinda alat, karena dapat menyebabkan tangan Anda tergelincir dan bersentuhan dengan permukaan roda gerinda, yang dapat mengakibatkan kecelakaan kerja.

- Kenakan kacamata pelindung saat mengasah alat untuk mencegah pasir dan serpihan beterbangan ke mata.

- Jangan berdiri tepat di depan arah putaran roda gerinda saat mengasah alat, untuk mencegah kecelakaan.

- Saat mengasah kepala pahat kecil, kepala pahat tersebut harus dipasang pada bilah pahat.

- Jarak antara dudukan roda gerinda dan roda gerinda tidak boleh lebih dari 3mm; jika ternyata terlalu besar, maka harus disesuaikan.

V. Pemasangan Alat Pemotong

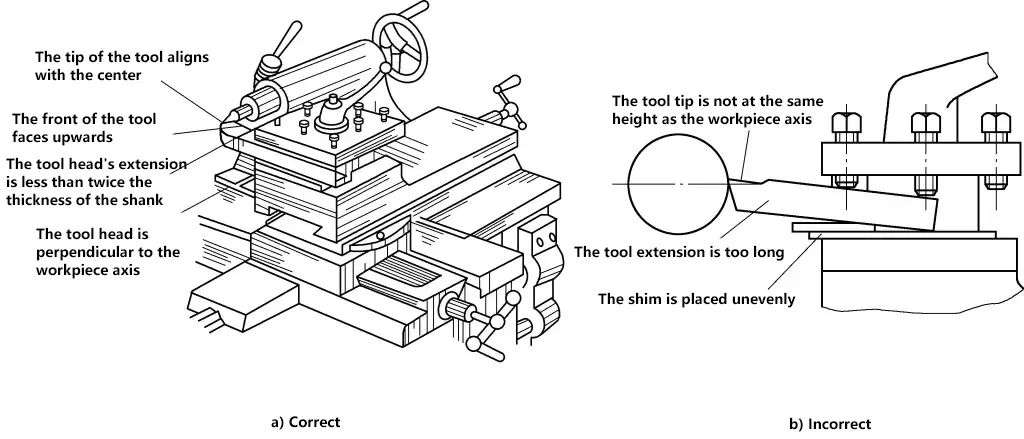

Alat potong harus dipasang dengan benar dan aman pada dudukan alat potong, seperti yang ditunjukkan pada Gambar 9. Saat memasang alat potong, ujungnya harus sejajar dengan pusat rotasi benda kerja, jika tidak, akan sulit untuk menghilangkan tonjolan tengah benda kerja; dan umpan dari tengah ke luar sebanyak mungkin, kunci pelana jika perlu. Hal-hal berikut ini harus diperhatikan saat memasang alat potong:

1. 1. Kepala alat tidak boleh menonjol terlalu lama

Kepala pahat tidak boleh menonjol terlalu panjang, jika tidak, maka akan mudah bergetar selama pemotongan, sehingga mempengaruhi akurasi pemesinan dan kekasaran permukaan benda kerja. Umumnya, panjang tonjolan kepala pahat tidak boleh melebihi 1,5 hingga 2 kali ketebalan batang pahat, dan cukup untuk melihat pemotongan ujung pahat.

2. Ujung pahat harus berada pada ketinggian yang sama dengan garis tengah spindel mesin bubut

Jika alat potong dipasang terlalu tinggi, sudut belakang akan berkurang, menyebabkan gesekan yang kuat antara permukaan belakang utama alat potong dan benda kerja; jika dipasang terlalu rendah, sudut depan akan berkurang, sehingga menyulitkan pemotongan dan menyebabkan ujung pahat pecah. Ketinggian ujung pahat dapat disesuaikan menurut ketinggian bagian tengah tailstock. Pemasangan alat potong ditunjukkan pada Gambar 9a.

3. Shim di bawah alat potong harus rata

Shim di bawah alat potong harus rata dan sebisa mungkin menggunakan shim yang tebal untuk mengurangi jumlah shim. Setelah menyesuaikan ketinggian ujung pahat, setidaknya dua sekrup harus digunakan untuk mengencangkan pahat secara bergantian.