Dalam sistem hidraulik, komponen seperti akumulator, filter, tangki, penukar panas, dan pipa adalah komponen tambahan. Komponen-komponen ini memiliki struktur yang relatif sederhana dan fungsi tunggal, tetapi secara langsung memengaruhi performa kerja, kebisingan, kenaikan suhu, dan keandalan sistem hidraulik.

Oleh karena itu, perhatian yang memadai harus diberikan pada komponen bantu hidraulik. Di antara komponen bantu hidraulik, sebagian besar komponen telah distandarisasi dan diproduksi oleh produsen khusus, yang dapat dipilih selama proses desain. Hanya beberapa komponen non-standar seperti tangki oli yang memiliki lebih sedikit jenis dan persyaratan yang sangat berbeda, terkadang perlu dirancang sesuai dengan persyaratan peralatan hidraulik.

I. Filter

1. Fungsi dan performa filter

(1) Fungsi filter

Dalam sistem hidraulik, karena pembentukan internal atau intrusi eksternal, kontaminan pasti ada di dalam oli hidraulik. Partikel kontaminan ini tidak hanya mempercepat keausan komponen hidraulik, tetapi juga menyumbat lubang kecil pada katup, spul katup macet, segel gores, menyebabkan katup hidraulik tidak berfungsi dan kegagalan sistem.

Oleh karena itu, perlu dilakukan pembersihan kotoran dan partikel kontaminan dalam oli hidraulik. Saat ini, metode yang paling efektif untuk mengontrol kebersihan oli hidraulik adalah dengan menggunakan filter. Fungsi utama filter adalah menyaring oli hidraulik dan mengontrol tingkat kebersihannya.

(2) Indikator kinerja filter

Indikator performa utama filter meliputi akurasi filtrasi, kapasitas aliran, kehilangan tekanan, dll., dengan akurasi filtrasi sebagai indikator utama.

1) Akurasi filtrasi

Filter menggunakan elemen filter dengan ukuran pori-pori tertentu untuk menyaring kontaminan. Akurasi filtrasi mengacu pada ukuran maksimum partikel pengotor (diwakili oleh diameter partikel rata-rata d) yang disaring dari oli hidraulik oleh filter.

Filter yang saat ini digunakan, dapat dibagi ke dalam empat level menurut akurasi penyaringan: filter kasar (d≥0,1mm), filter standar (d≥0,01mm), filter halus (d≥0,001mm), dan filter ultra-halus (d≥0,0001mm).

Prinsip untuk memilih akurasi penyaringan adalah memastikan bahwa ukuran partikel kontaminan yang disaring kurang dari setengah ukuran jarak bebas penyegelan pada komponen hidraulik. Semakin tinggi tekanan sistem, semakin kecil jarak bebas pemasangan antara komponen yang relatif bergerak dalam komponen hidraulik, sehingga membutuhkan akurasi filtrasi yang lebih tinggi. Akurasi filtrasi sistem hidraulik terutama bergantung pada tekanan sistem. Tabel 6-1 mencantumkan nilai yang direkomendasikan untuk akurasi filtrasi filter.

Tabel 1 Nilai yang direkomendasikan untuk akurasi penyaringan filter

| Jenis sistem | Sistem pelumasan | Sistem transmisi | Sistem servo | ||

| Tekanan/MPa | 0-2.5 | 14 | 4<p<21 | >21 | 21 |

| Akurasi filtrasi / μm | 100 | 25-50 | 25 | 10 | 5 |

2) Kapasitas aliran

Kapasitas aliran filter pada umumnya dinyatakan sebagai aliran terukur, yang sebanding dengan area filtrasi elemen filter.

3) Kehilangan tekanan

Perbedaan tekanan antara saluran masuk dan saluran keluar filter pada aliran terukur. Umumnya, semakin kuat kapasitas aliran filter, semakin kecil kehilangan tekanan.

4) Karakteristik kinerja lainnya

Karakteristik performa filter lainnya, terutama mengacu ke indikator kualitatif, seperti kekuatan elemen filter, masa pakai elemen filter, dan ketahanan korosi elemen filter. Karakteristik ini dapat bervariasi secara signifikan di antara filter yang berbeda, dan kelebihan serta kekurangannya dapat ditentukan melalui perbandingan.

2. Struktur umum filter

Menurut mekanisme penyaringan, filter dapat dibagi menjadi dua kategori: filter mekanis dan filter magnetik. Filter mekanis memerangkap partikel kontaminan di satu sisi elemen filter saat oli hidraulik melewati pori-pori elemen filter; sedangkan filter magnetik menggunakan elemen filter magnetik untuk menyerap partikel feromagnetik di dalam oli hidraulik saat melewatinya.

Filter mekanis umumnya digunakan dalam sistem hidraulik umum, sedangkan dalam sistem dengan persyaratan yang lebih tinggi, kedua jenis filter yang disebutkan di atas dapat digunakan dalam kombinasi. Di sini, kami akan fokus untuk memperkenalkan filter mekanis.

(1) Filter jaring kawat

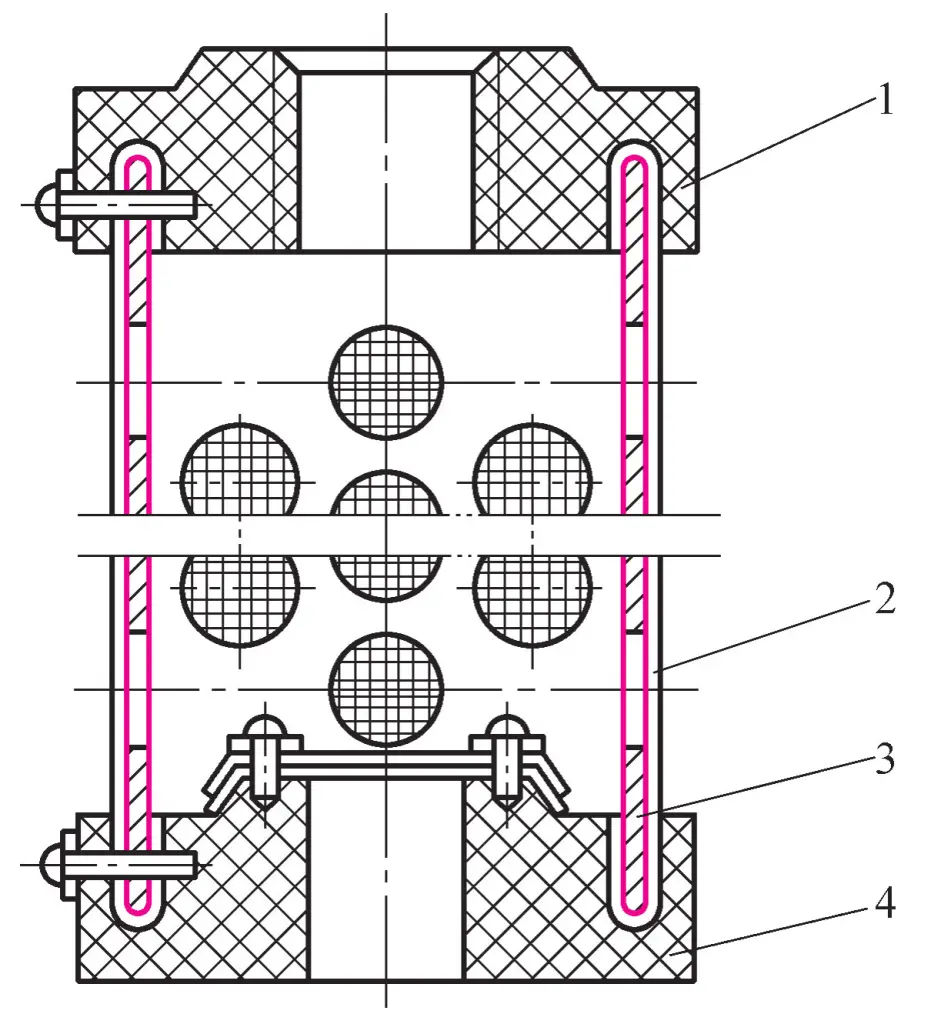

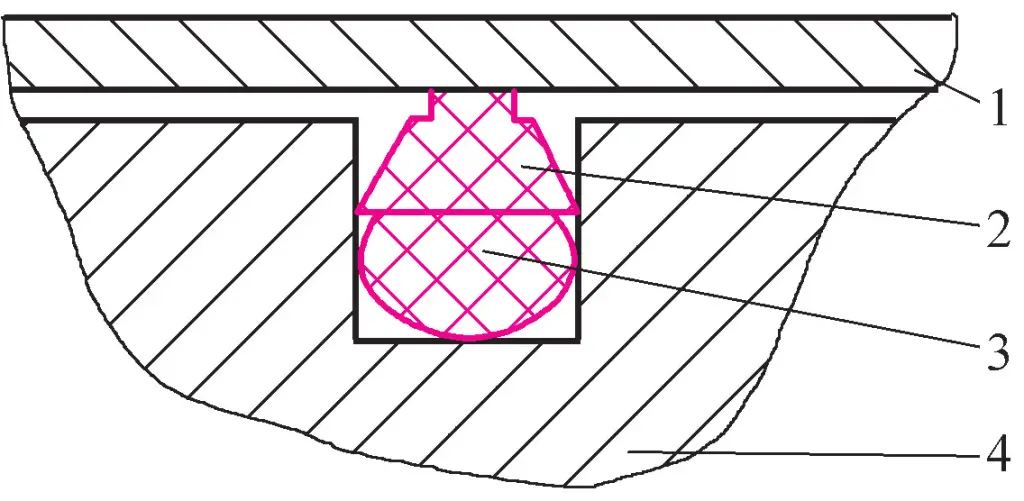

Seperti yang ditunjukkan pada Gambar 1, filter wire mesh terdiri dari kerangka plastik (atau logam) silinder dengan banyak lubang yang terhubung antara tutup ujung atas 1 dan tutup ujung bawah 4, dengan satu atau beberapa lapisan filter mesh 2 yang dililitkan di sekitar kerangka.

1-Tutup ujung atas

Jaring 2-filter

3-Kerangka

4-Tutup ujung bawah

Ketika filter bekerja, oli hidraulik masuk ke dalam filter dari luar melalui saringan filter dan kemudian masuk ke dalam sistem melalui port tutup atas. Filter ini adalah filter kasar dengan akurasi filtrasi 0,13 ~ 0,04 mm dan kehilangan tekanan tidak melebihi 0,025MPa. Akurasi filtrasi filter jenis ini terkait dengan ukuran mata jaring kawat tembaga dan jumlah lapisan mata jaring tembaga.

Karakteristik filter wire mesh adalah: struktur sederhana, kapasitas aliran oli yang kuat, kehilangan tekanan rendah, dan mudah dibersihkan, tetapi akurasi filtrasi rendah. Filter ini umumnya dipasang di port hisap pompa hidraulik untuk melindungi pompa.

(2) Filter lilitan kawat

Tutup 1-Akhir

2-Perumahan

3-Kerangka

Gulungan 4-logam

Akurasi filtrasi memiliki tiga level: 30μm, 50μm, dan 80μm, dengan laju aliran terukur 6 ~ 250L/menit. Pada aliran terukur, kehilangan tekanan adalah 0,03 ~ 0,06MPa. Filter kawat-luka dibagi menjadi dua jenis: untuk pipa hisap dan untuk pipa tekanan.

Yang pertama dipasang pada pipa hisap pompa hidrolik, dengan akurasi filtrasi 0,05 ~ 0,1 mm dan kehilangan tekanan kurang dari 0,02 MPa pada aliran pengenal; yang terakhir digunakan pada pipa tekanan sistem hidrolik, dengan akurasi filtrasi 0,03 ~ 0,08 mm dan kehilangan tekanan kurang dari 0,06 MPa.

Karakteristik filter jenis ini yaitu: strukturnya sederhana, performa aliran oli yang bagus, dan akurasi filtrasi yang relatif tinggi, sehingga banyak digunakan. Kerugiannya adalah sulit dibersihkan dan elemen filter memiliki kekuatan yang rendah. Ini sebagian besar digunakan dalam sistem tekanan sedang dan rendah.

(3) Filter inti kertas

Filter inti kertas menggunakan kertas saring sebagai bahan filtrasi. Kertas filter berpori mikro, terbuat dari resin fenolik atau bubur kayu dengan ketebalan 0,35 ~ 0,7 mm dalam tenunan polos atau bergelombang, dililitkan di sekitar kerangka besi kaleng berlubang untuk membentuk inti filter kertas (Gambar 3). Oli mengalir dari luar inti filter melalui kertas filter ke dalam inti, kemudian keluar melalui saluran a.

1-Kertas saring

2-Kerangka

Untuk meningkatkan area filtrasi kertas filter 1, pada umumnya inti kertas dibuat dalam bentuk terlipat. Filter jenis ini memiliki dua spesifikasi akurasi filtrasi: 0,01mm dan 0,02mm, dengan kehilangan tekanan 0,01 ~ 0,04MPa. Karakteristiknya adalah akurasi filtrasi yang tinggi. Kerugiannya yaitu, filter ini tidak dapat dibersihkan setelah tersumbat dan memerlukan penggantian inti kertas secara teratur. Ini memiliki kekuatan rendah dan umumnya digunakan dalam sistem penyaringan halus.

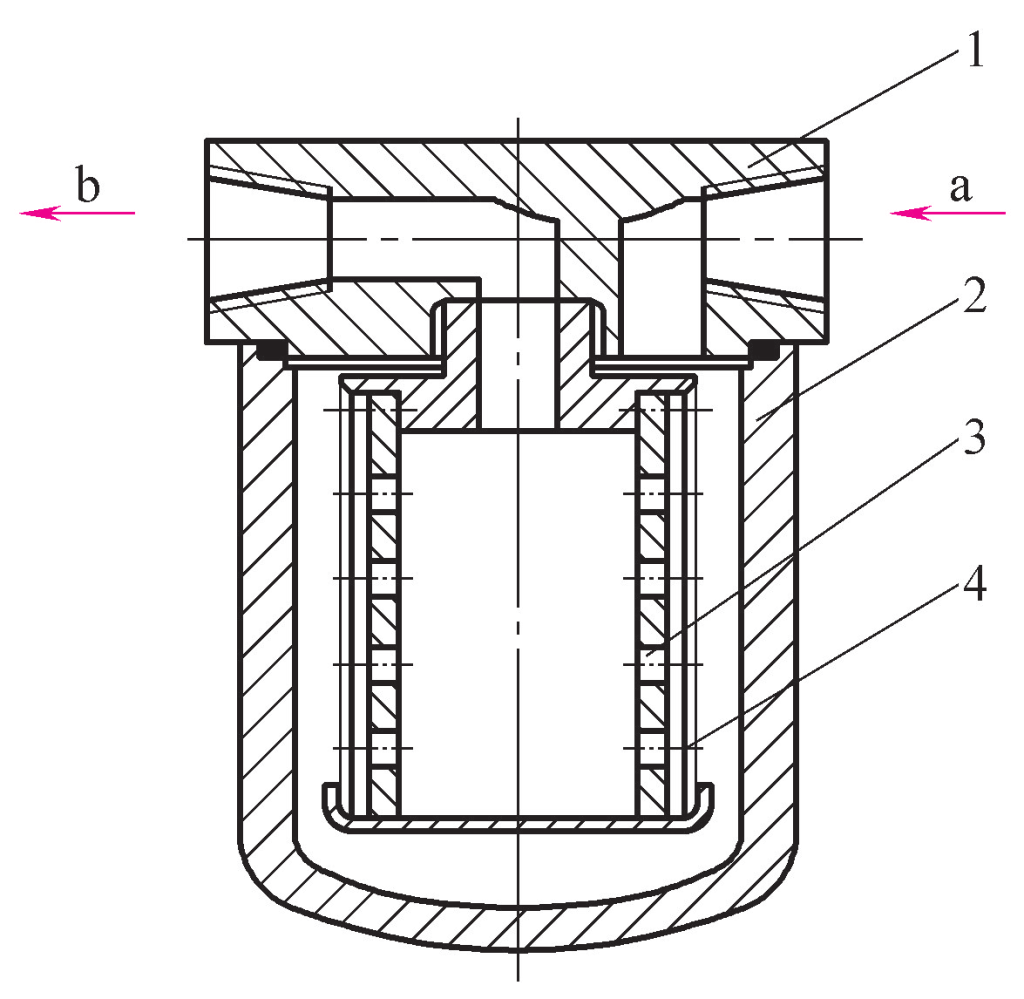

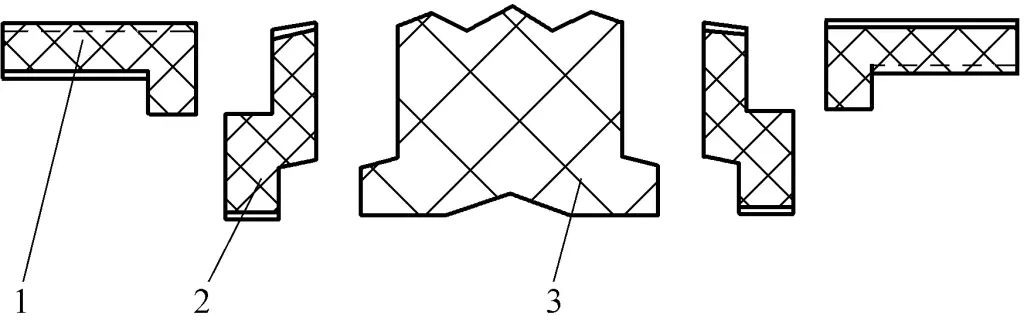

(4) Filter yang disinter

Seperti ditunjukkan pada Gambar 4, filter sinter terdiri dari tutup ujung 1, rumah 2, dan elemen filter 3. Elemen filter terbuat dari bubuk tembaga butiran yang disinter. Proses penyaringannya adalah sebagai berikut: oli hidraulik masuk melalui lubang a, melewati pori-pori mikro di antara partikel-partikel tembaga ke bagian dalam elemen filter, dan mengalir keluar dari lubang b.

Tutup 1-Akhir

2-Casing

Elemen 3-Filter

Akurasi filtrasi filter sinter terkait dengan ukuran pori-pori mikro di antara partikel tembaga pada elemen filter. Dengan memilih serbuk dengan ukuran partikel yang berbeda dan membuat elemen filter dengan ketebalan yang berbeda-beda, akurasi filtrasi yang berbeda dapat dicapai.

Akurasi filtrasi filter sinter adalah 0,001-0,01mm, dengan kehilangan tekanan 0,03-0,2MPa. Karakteristik filter jenis ini termasuk kekuatan tinggi, kemampuan untuk dibuat ke dalam berbagai bentuk, pembuatannya sederhana, dan akurasi filtrasi yang tinggi. Kerugiannya yaitu, kesulitan dalam pembersihan dan partikel logam mudah terlepas. Filter ini digunakan dalam situasi yang memerlukan penyaringan halus.

3. Pemilihan filter

Ketika memilih filter, pertimbangan utama didasarkan pada persyaratan teknis sistem hidraulik dan karakteristik filter. Faktor utama yang perlu dipertimbangkan adalah:

(1) Tekanan kerja sistem

Tekanan kerja sistem adalah salah satu dasar utama untuk memilih akurasi filter. Semakin tinggi tekanan sistem, semakin tinggi akurasi pemasangan komponen hidraulik, dan dengan demikian, semakin tinggi pula akurasi penyaringan yang diperlukan.

(2) Laju aliran sistem

Kapasitas aliran filter ditentukan oleh laju aliran maksimum sistem. Aliran pengenal filter tidak boleh kurang dari aliran sistem. Jika tidak, kehilangan tekanan filter akan meningkat, filter akan mudah tersumbat, dan masa pakainya akan diperpendek. Namun, semakin besar aliran pengenal filter, semakin besar volume dan biayanya. Oleh karena itu, laju aliran yang sesuai harus dipilih.

(3) Kekuatan elemen filter

Kekuatan elemen filter merupakan indikator penting. Struktur filter yang berbeda memiliki kekuatan yang berbeda. Pada sirkuit hidraulik bertekanan tinggi atau benturan tinggi, filter dengan kekuatan tinggi harus dipilih.

4. Pemasangan filter

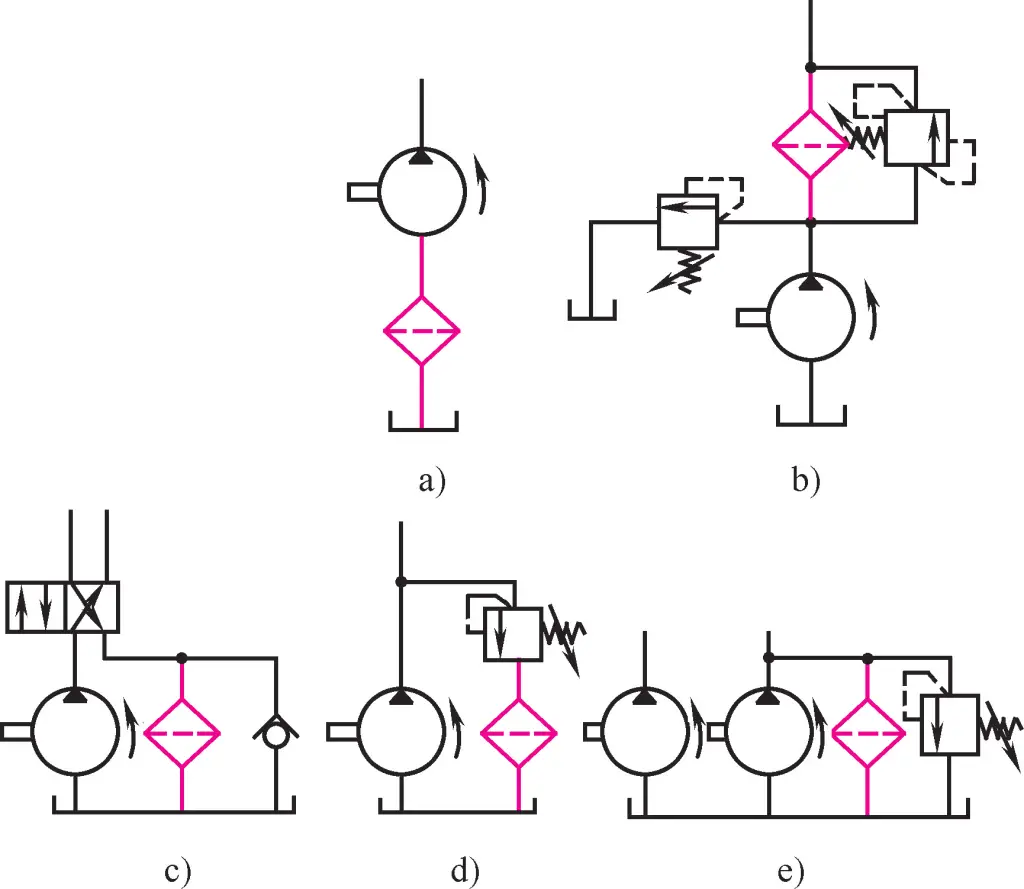

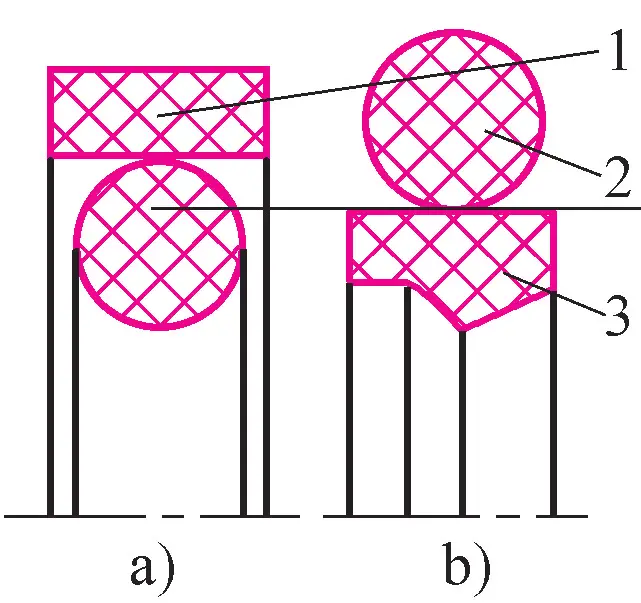

Pemasangan filter ditentukan sesuai dengan kebutuhan sistem dan umumnya dapat dipasang dalam berbagai posisi seperti yang ditunjukkan pada Gambar 5.

(1) Pemasangan pada port hisap pompa hidraulik

Seperti yang ditunjukkan pada Gambar 5a, memasang filter pada port hisap pompa hidraulik dapat melindungi semua komponen dalam sistem. Namun, karena keterbatasan resistensi hisap pompa, hanya filter mesh dengan kehilangan tekanan rendah yang dapat dipilih. Filter jenis ini memiliki akurasi penyaringan yang rendah, dan partikel yang dihasilkan oleh keausan pompa akan masuk ke dalam sistem, sehingga tidak dapat sepenuhnya melindungi komponen hidraulik lainnya. Filter lain perlu dihubungkan secara seri dalam sirkuit oli untuk digunakan.

(2) Pemasangan di outlet pompa hidrolik

Seperti yang ditunjukkan pada Gambar 5b, metode pemasangan ini dapat secara efektif melindungi semua komponen hidraulik kecuali pompa. Namun, karena filter bekerja di bawah tekanan tinggi, elemen filter harus memiliki kekuatan yang lebih tinggi. Untuk mencegah penyumbatan filter yang dapat menyebabkan pompa kelebihan beban atau kerusakan filter, indikator penyumbatan atau katup pintas sering kali dipasang di samping filter untuk perlindungan.

(3) Pemasangan di saluran oli balik

Seperti yang ditunjukkan pada Gambar 5c, filter dipasang di saluran oli balik sistem. Metode ini dapat menyaring partikel yang dihasilkan oleh terlepasnya lapisan oksidasi dari tangki oli atau dinding pipa, atau keausan komponen hidraulik, memastikan kebersihan oli hidraulik di dalam tangki dan melindungi pompa hidraulik dan komponen lainnya. Karena tekanan oli balik relatif rendah, kekuatan filter yang diperlukan tidak perlu terlalu tinggi.

(4) Pemasangan di jalur cabang

Metode ini ditunjukkan pada Gambar 5d, terutama dipasang di saluran oli balik katup pelepas. Hal ini tidak meningkatkan kehilangan tekanan saluran oli utama, dan aliran filter bisa lebih kecil dari aliran pompa hidrolik, yang lebih ekonomis dan masuk akal. Namun, tidak dapat menyaring semua oli dan tidak dapat memastikan bahwa kotoran tidak masuk ke dalam sistem.

(5) Penyaringan terpisah

Seperti yang ditunjukkan pada Gambar 5e, sirkuit penyaringan terpisah dibentuk dengan menggunakan pompa hidraulik dan filter secara independen dari sistem, yang dapat terus menghilangkan kotoran dalam sistem dan memastikan kebersihan sistem. Ini umumnya digunakan dalam sistem hidraulik yang besar.

II. Akumulator

Akumulator adalah komponen dalam sistem hidraulik yang menyimpan dan melepaskan energi tekanan. Akumulator juga dapat digunakan untuk suplai oli jangka pendek dan penyerapan getaran dan guncangan sistem.

1. Jenis dan Struktur Akumulator

Pada dasarnya ada tiga jenis akumulator: bermuatan berat, bermuatan pegas, dan bermuatan gas.

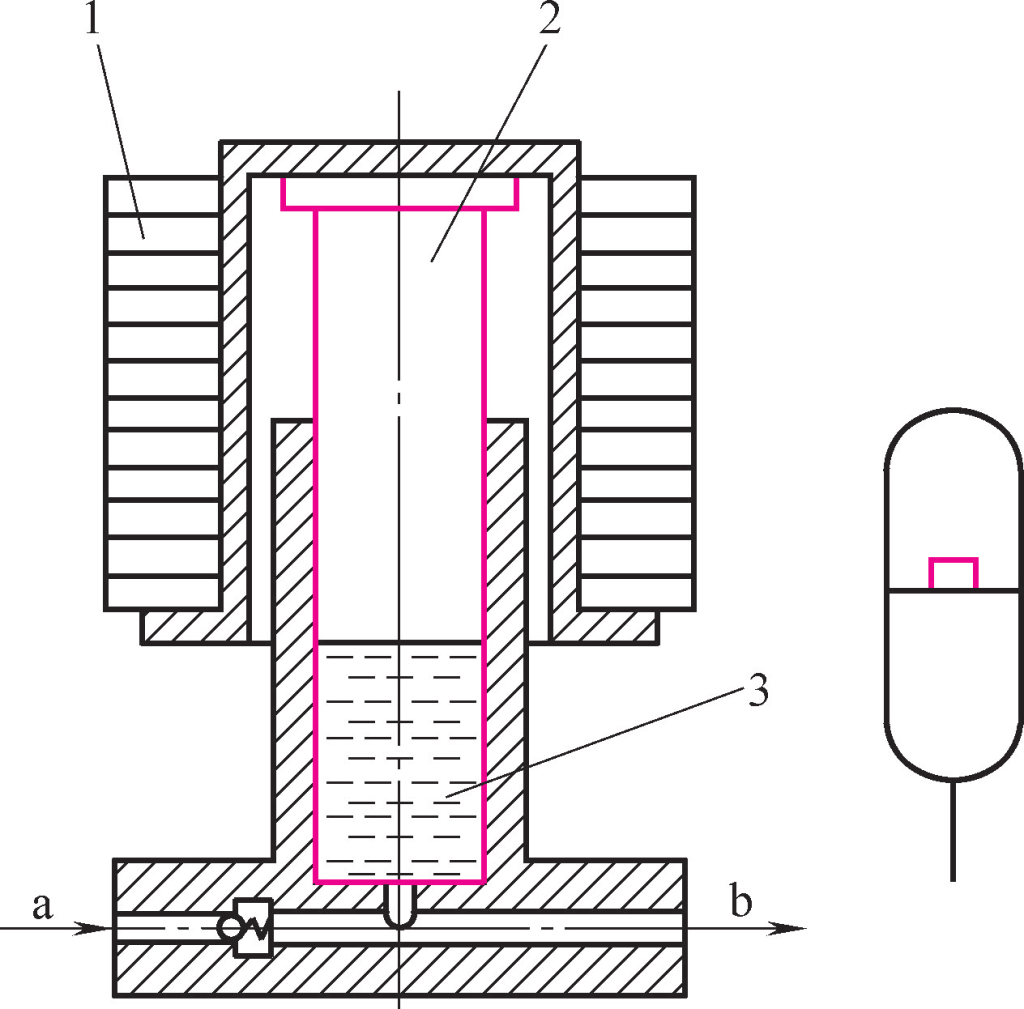

(1) Akumulator dengan beban berat

Akumulator berbeban, seperti yang ditunjukkan pada Gambar 6, menggunakan perubahan posisi beban untuk menyimpan dan melepaskan energi. Beban 1 bekerja pada oli hidraulik 3 melalui plunger 2, menghasilkan tekanan.

1-Berat

2-Plunger

3-Oli hidrolik

Saat menyimpan energi, oli masuk ke akumulator melalui lubang a dan katup periksa, mendorong beban ke atas melalui plunger; saat melepaskan energi, plunger turun bersama beban, dan oli dikeluarkan melalui lubang b. Akumulator jenis ini memiliki struktur yang sederhana dan tekanan yang stabil, tetapi memiliki kapasitas yang kecil, volume yang besar, respons yang tidak fleksibel, dan rentan terhadap kebocoran. Saat ini hanya digunakan dalam sistem hidraulik dari beberapa peralatan tetap yang besar.

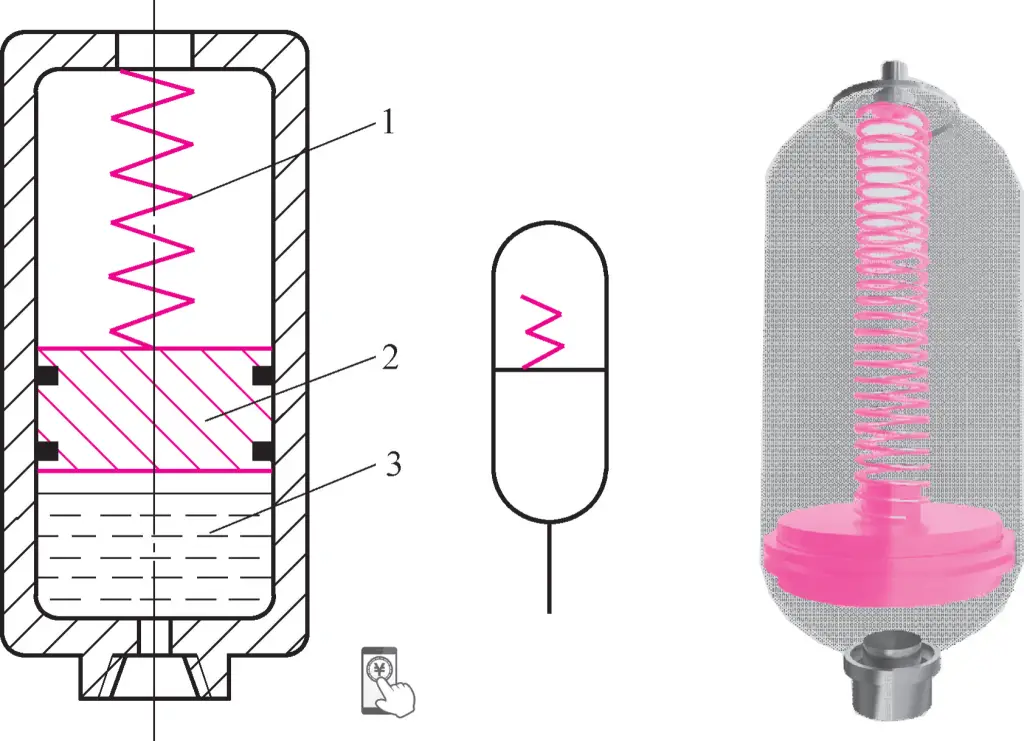

(2) Akumulator Bermuatan Pegas

Gambar 7 menunjukkan akumulator pegas, yang menggunakan ekspansi dan kontraksi pegas untuk menyimpan dan melepaskan energi. Gaya pegas 1 bekerja pada oli hidraulik 3 melalui piston 2. Tekanan oli hidraulik bergantung pada beban awal pegas dan area kerja efektif piston. Karena gaya pegas berubah selama ekspansi dan kontraksi, tekanan oli yang dihasilkan juga berubah.

Untuk mengurangi variasi ini, umumnya kekakuan pegas tidak boleh terlalu tinggi, dan perjalanan pegas tidak boleh terlalu besar, sehingga membatasi tekanan kerja akumulator jenis ini. Akumulator ini digunakan pada sistem bertekanan rendah dan berkapasitas kecil, sering kali untuk penyangga pada sistem hidrolik. Akumulator pegas memiliki struktur sederhana dan respons yang relatif sensitif, tetapi memiliki kapasitas yang lebih kecil dan ketahanan tekanan yang lebih rendah.

1-Pegas

2-Piston

3-Oli hidrolik

(3) Akumulator bermuatan gas

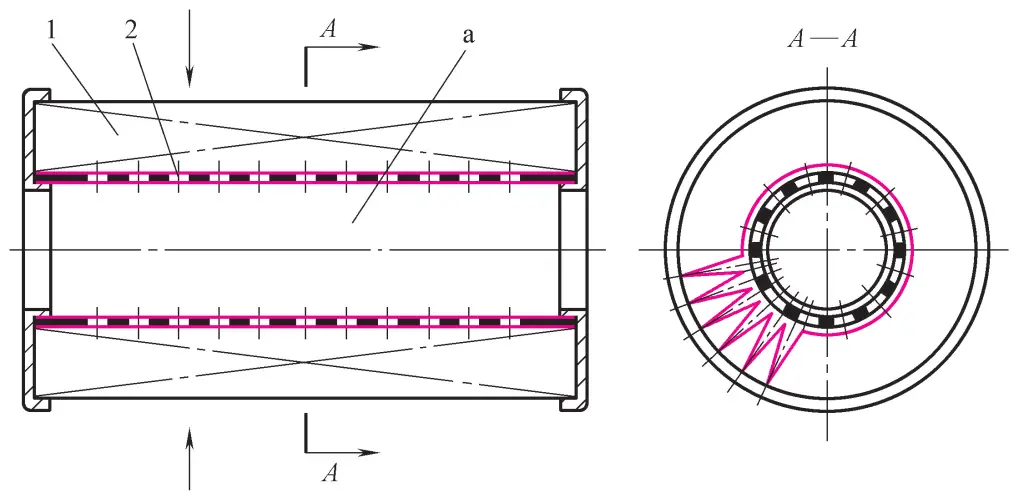

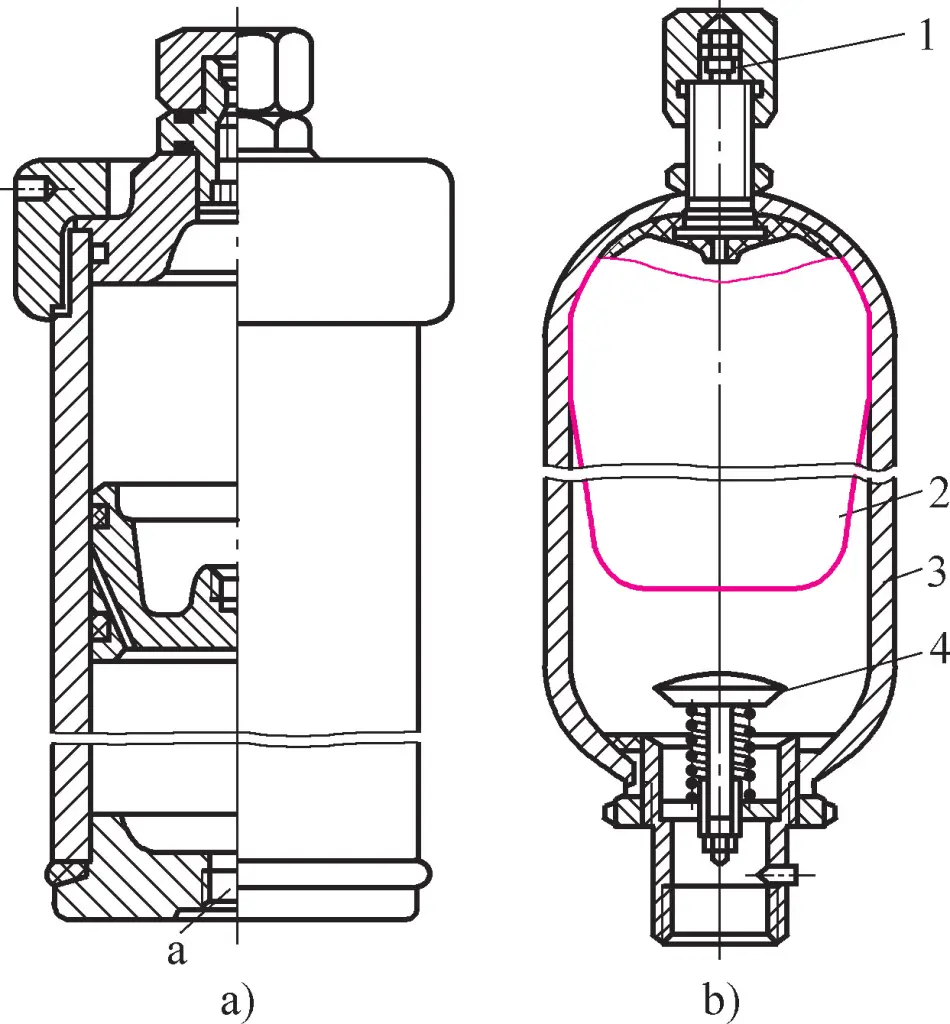

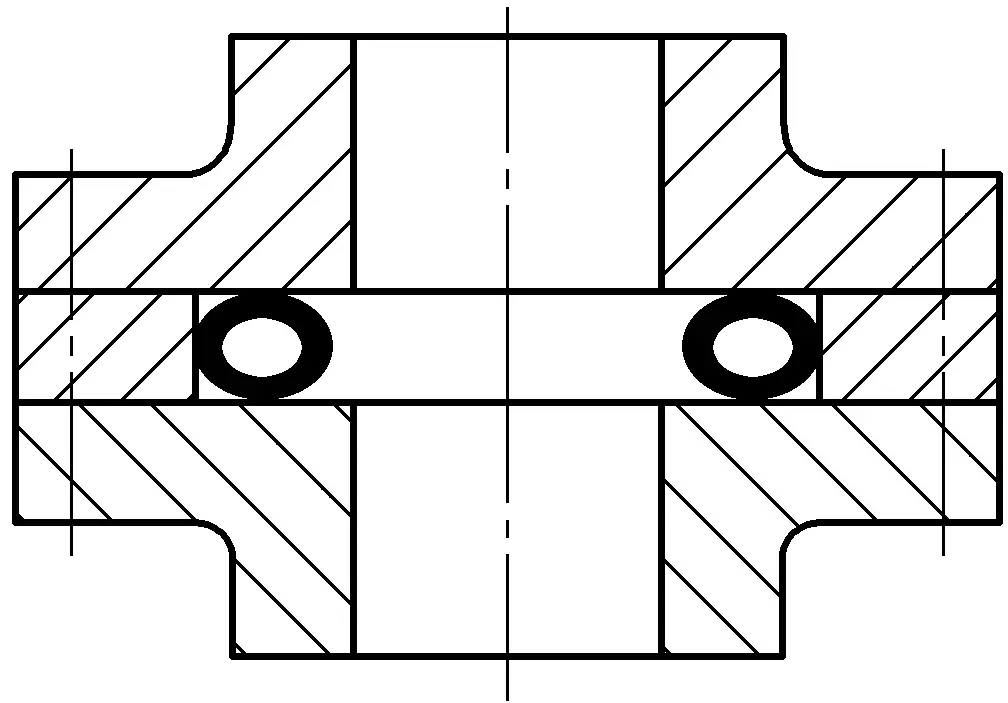

Akumulator bermuatan gas menyimpan dan melepaskan energi dengan mengompresi dan memuai gas. Untuk alasan keamanan, gas yang digunakan umumnya adalah gas inert atau nitrogen. Akumulator bermuatan gas yang umum digunakan adalah tipe piston dan tipe kandung kemih, seperti yang ditunjukkan pada Gambar 8.

a) Akumulator tipe piston

b) Akumulator tipe kandung kemih

Katup 1-Gas

Kandung kemih 2-gas

3-Shell

Katup 4-Batas

1) Akumulator tipe piston Gambar 8a menunjukkan akumulator tipe piston, di mana oli hidraulik masuk melalui port a, mendorong piston dan memampatkan gas di ruang atas untuk menyimpan energi. Ketika tekanan sistem lebih rendah dari tekanan di dalam akumulator, gas mendorong piston, melepaskan oli hidraulik untuk memenuhi kebutuhan sistem.

Akumulator jenis ini memiliki keunggulan struktur yang sederhana, pengoperasian yang andal, dan perawatan yang mudah. Namun, karena presisi pemesinan yang tinggi pada silinder, keausan seal piston, dan pengaruh inersia dan gesekan piston, akumulator ini memiliki kelemahan seperti biaya tinggi, kecenderungan bocor, dan sensitivitas respons yang buruk.

2) Akumulator tipe kantung Gambar 8b menunjukkan akumulator tipe kantung, di mana kantung gas 2 dipasang di dalam cangkang 3. Katup gas 1 digunakan untuk mengisi kantung gas dengan nitrogen. Oli hidraulik masuk ke akumulator melalui saluran masuk, membuka katup pembatas 4 dan memampatkan kandung kemih. Gas di dalam kandung kemih dikompresi untuk menyimpan energi. Ketika tekanan sistem lebih rendah dari tekanan akumulator, bladder mengembang, mengeluarkan oli hidraulik, dan akumulator melepaskan energi.

Tujuan dari katup pembatas adalah untuk mencegah kandung kemih menonjol dan rusak pada port oli ketika mengembang. Akumulator jenis ini memiliki fitur pemisahan gas dan minyak yang sempurna, inersia kandung kemih yang rendah, respons yang fleksibel, ukuran struktur yang kecil, ringan, dan pemasangan yang mudah. Akumulator tipe kandung kemih adalah salah satu akumulator yang paling banyak digunakan saat ini.

2. Perhitungan kapasitas akumulator

Kapasitas akumulator adalah salah satu indikator utama untuk memilih akumulator. Akumulator yang berbeda memiliki metode penghitungan kapasitas yang berbeda. Di sini, kami akan memperkenalkan secara singkat metode perhitungan kapasitas untuk akumulator tipe kandung kemih yang banyak digunakan ketika digunakan sebagai sumber energi tambahan.

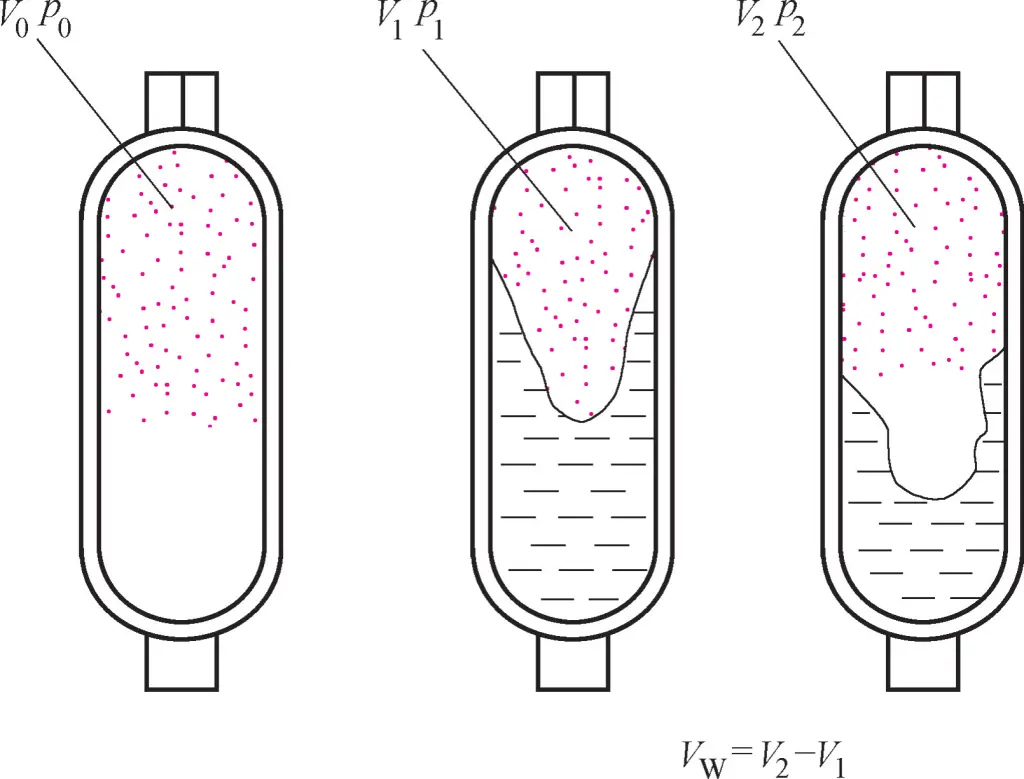

Sebelum pengoperasian, akumulator tipe kandung kemih harus diisi terlebih dahulu dengan gas. Setelah pengisian, kandung kemih akan menempati seluruh volume cangkang akumulator. Asumsikan bahwa volume kandung kemih saat ini adalah V0 dan tekanannya adalah p0 . Selama pengoperasian, oli hidraulik masuk ke dalam akumulator, menekan kandung kemih. Pada saat ini, volume gas di dalam kandung kemih adalah V1 dan tekanan hidraulik adalah p1 . Setelah oli hidraulik dilepaskan, kandung kemih mengembang, volumenya menjadi V2 dan tekanan turun menjadi p2 seperti yang ditunjukkan pada Gambar 9.

Menurut hukum gas Boyle

P0V0n=p1V1n=p2V2n=const

Dimana P0 dan V0 adalah tekanan dan volume gas yang telah diisi sebelumnya di dalam kandung kemih ketika tidak ada masukan oli hidraulik ke akumulator; p1 dan V1 adalah tekanan dan volume bagian dalam kandung kemih setelah kompresi selama kondisi kerja akumulator; P2 dan V2 adalah tekanan dan volume di dalam kandung kemih setelah akumulator melepaskan energi.

n adalah eksponen yang ditentukan oleh kondisi kerja akumulator: Ketika akumulator melepaskan energi secara perlahan, seperti untuk pemeliharaan tekanan atau kompensasi kebocoran, gas dapat dianggap bekerja di bawah kondisi isotermal, dengan mengambil n = 1. Ketika akumulator melepaskan energi dengan cepat, seperti untuk suplai minyak dalam jumlah besar, akumulator dapat dianggap bekerja dalam kondisi adiabatik, dengan mengambil n = 1,4.

Biarkan volume maksimum oli yang tersimpan dalam akumulator menjadi V W lalu

VW = V2 -V1

Dengan menggabungkan dua rumus di atas, kita mendapatkan

V0=VW (p2/p0)1/n/[1-(p2/p1)1/n]

atau

VW=V0p01/n[(1/p2)1/n-(1/p1)1/n]

Secara teoretis, tekanan pengisian daya p0 harus sama dengan tekanan p2 setelah pelepasan energi. Namun, karena kebocoran sistem, untuk memastikan bahwa akumulator masih dapat memasok oli ke sistem ketika tekanan sistem2 , p0 seharusnya <p2 . Untuk kandung kemih yang terlipat, hal 0 = (0.8~0.85)p2 untuk kandung kemih bergelombang, ambil p0 = (0.6~0.65)p2 .

p 1 dan p2 adalah tekanan kerja maksimum sistem dan tekanan kerja minimum untuk mempertahankan operasi sistem, masing-masing ditentukan oleh persyaratan sistem. V0 adalah volume maksimum kandung kemih, yang juga dapat dianggap sebagai volume akumulator. Saat menentukan V0 pertama-tama hitunglah V0 menggunakan rumus di atas, kemudian lihat buku panduan untuk memilih volume akumulator standar.

3. Pemasangan dan penggunaan akumulator

Posisi pemasangan akumulator dalam sistem hidraulik ditentukan oleh fungsinya. Hal-hal berikut ini harus diperhatikan ketika menggunakan dan memasang akumulator:

- Akumulator tipe kandung kemih harus dipasang secara vertikal. Pemasangan yang miring atau horizontal akan menyebabkan keausan antara kandung kemih dan cangkang akumulator, sehingga mempengaruhi masa pakai akumulator.

- Akumulator untuk menyerap denyut tekanan atau guncangan harus dipasang di dekat sumber getaran.

- Akumulator yang dipasang di dalam pipa harus dipasang dengan braket atau penyekat untuk menahan gaya reaksi momentum yang dihasilkan ketika akumulator menyimpan atau melepaskan energi.

- Katup periksa harus dipasang di antara akumulator dan pipa untuk pemompaan atau perawatan. Katup satu arah harus dipasang di antara akumulator dan pompa hidraulik untuk mencegah aliran balik oli ketika pompa berhenti.

III. Tangki Minyak

Fungsi utama tangki minyak adalah untuk menyimpan minyak, sementara badan tangki juga berfungsi untuk pembuangan panas, pengendapan sedimen, pemisahan udara dari minyak, dan sebagai platform instalasi.

1. Klasifikasi dan Struktur Umum Tangki Minyak

(1) Klasifikasi Tangki Minyak

Tangki minyak dapat diklasifikasikan menjadi struktur terbuka dan struktur tertutup. Tangki struktur terbuka memiliki permukaan minyak bebas yang berkomunikasi dengan atmosfer, terutama digunakan pada berbagai peralatan tetap; tangki struktur tertutup memiliki minyak yang diisolasi dari atmosfer, terutama digunakan pada peralatan bergerak dan kendaraan.

Tangki oli struktur terbuka dibagi lagi menjadi tipe integral dan terpisah. Tangki oli integral menggunakan dasar mesin utama sebagai tangki oli. Tangki ini ringkas dan mudah menampung kebocoran komponen hidraulik, tetapi memiliki pembuangan panas yang buruk dan sulit dirawat, sehingga memengaruhi presisi dan kinerja mesin utama.

Tangki oli terpisah membentuk stasiun suplai oli independen, terpisah dari mesin utama. Tangki ini memiliki pembuangan panas, perawatan, dan kemampuan perbaikan yang lebih baik daripada tangki oli integral, tetapi membutuhkan ruang lantai tambahan. Saat ini, peralatan presisi sebagian besar menggunakan tangki oli terpisah.

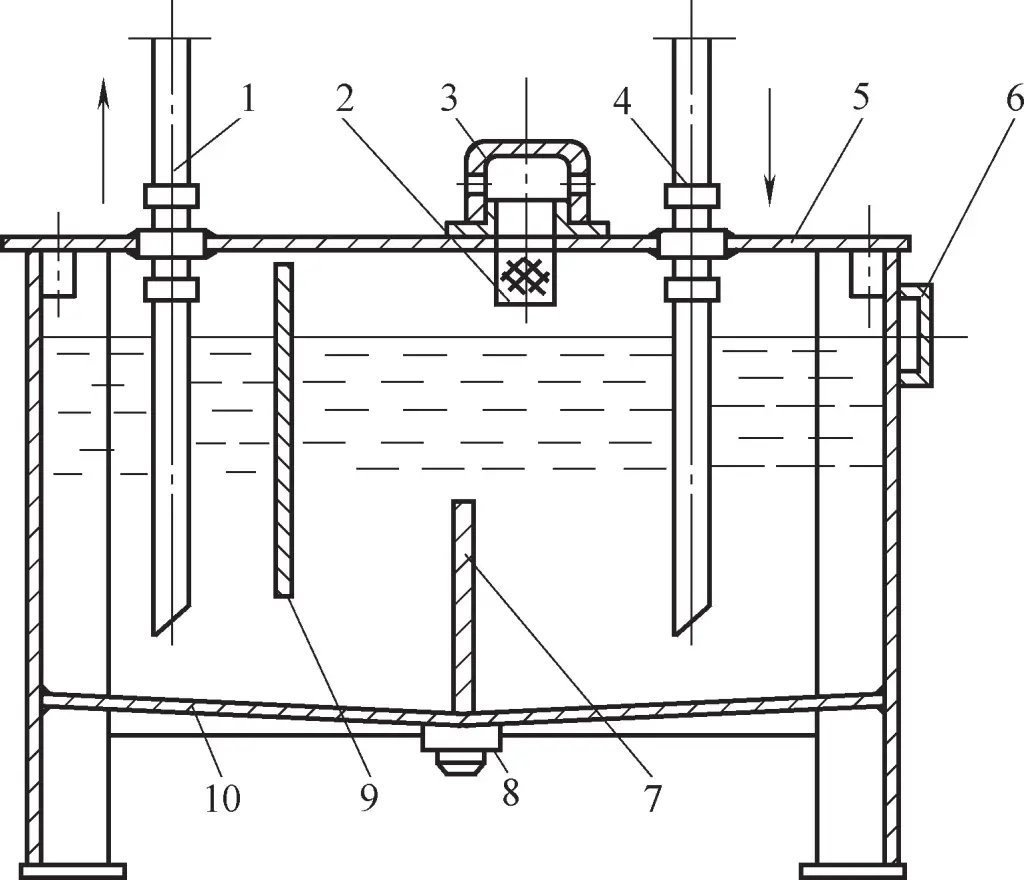

(2) Struktur Khas Tangki Minyak

Gambar 10 menunjukkan tangki minyak terpisah dengan struktur terbuka. Badan tangki umumnya dilas dari pelat baja setebal 2,5-4mm, dengan lapisan tahan minyak di permukaannya. Ada dua penyekat 7 dan 9 di tengah tangki untuk memisahkan pipa hisap pompa hidrolik 1 dari pipa balik 4, menghalangi sedimen dan busa yang dihasilkan oleh pipa balik. Pelat pemasangan 5 di atas tangki terbuat dari pelat baja yang lebih tebal untuk memasang motor listrik, pompa hidrolik, blok terintegrasi, dan komponen lainnya.

Pipa hisap 1

Layar 2-Filter

3-Penutup debu

Pipa 4-kembali

5-Pelat pemasangan

Pengukur 6 tingkat

7-Penyekat yang lebih rendah

Katup 8-katup pembuangan

Penyekat 9-Atas

Tubuh 10-Tank

Pelat pemasangan dilengkapi dengan layar filter 2 dan penutup debu 3 untuk menyaring selama pengisian oli dan mencegah benda asing jatuh ke dalam tangki. Penutup debu memiliki lubang kecil di bagian samping untuk berkomunikasi dengan atmosfer. Pengukur level 6 dipasang di sisi tangki untuk menampilkan kuantitas oli. Katup pembuangan 8 dipasang di bagian bawah tangki untuk menguras oli dan endapan selama penggantian oli.

2. Desain Tangki Minyak

Tangki oli adalah komponen non-standar, sering kali dirancang sesuai dengan kebutuhan spesifik dalam situasi praktis. Ketika mendesain tangki oli, pertimbangan utama adalah volume tangki, struktur, dan pembuangan panas. Karena keterbatasan ruang, hanya pengenalan singkat tentang pendekatan desain yang disediakan di bawah ini.

(1) Memperkirakan Volume Tangki Minyak

Volume tangki minyak adalah parameter utama yang harus ditentukan saat mendesain. Volume tangki yang lebih besar memberikan pembuangan panas yang lebih baik, tetapi menggunakan lebih banyak minyak dan biaya lebih mahal. Volume tangki yang lebih kecil membutuhkan lebih sedikit ruang dan mengurangi biaya, tetapi memiliki kondisi pembuangan panas yang tidak memadai.

Dalam desain praktis, rumus empiris dapat digunakan untuk menentukan volume tangki pada awalnya, kemudian memverifikasi pembuangan panas tangki Q₀, menghitung pembangkitan panas sistem Q₁. Ketika pembuangan panas tangki lebih besar dari pembangkitan panas sistem hidraulik (Q₂> Q₃), volume tangki sesuai; jika tidak, volume tangki perlu ditingkatkan atau tindakan pendinginan dilakukan (lihat manual yang relevan untuk menghitung pembuangan panas tangki dan pembangkitan panas sistem hidraulik).

Rumus empiris untuk memperkirakan volume tangki minyak adalah

V = αq

Dalam rumus

- V adalah volume tangki minyak (L);

- q adalah total aliran pengenal pompa hidraulik (L/menit);

- α adalah koefisien empiris (menit), untuk sistem bertekanan rendah α = 2 ~ 4 menit, untuk sistem bertekanan sedang α = 5 ~ 7 menit, untuk sistem bertekanan sedang-tinggi atau bertekanan tinggi α = 6 ~ 12 menit.

(2) Pertimbangan desain

Setelah menentukan volume, desain struktur tangki minyak menjadi tugas utama untuk mewujudkan berbagai fungsi tangki minyak. Poin-poin berikut ini harus diperhatikan saat mendesain struktur tangki minyak:

1) Badan tangki harus memiliki kekuatan dan kekakuan yang memadai. Tangki minyak umumnya dilas dari pelat baja setebal 2,5 ~ 4mm, dan tangki yang lebih besar memerlukan rusuk penguat yang dilas.

2) Filter saringan 100-200 mesh harus dipasang pada pipa hisap pompa, dengan jarak tidak kurang dari 20mm antara filter dan dasar tangki. Filter tidak boleh terbuka di atas permukaan oli untuk mencegah pompa menghisap udara dan menyebabkan kebisingan. Pipa oli balik sistem harus dimasukkan di bawah permukaan oli untuk mencegah percikan dan pembentukan gelembung.

3) Pipa hisap dan pipa balik harus dipisahkan, dengan jarak di antara keduanya sejauh mungkin. Beberapa sekat harus digunakan untuk memisahkannya, sehingga meningkatkan jarak sirkulasi oli, memungkinkan kontaminan dan gelembung dalam oli mengendap atau terpisah sepenuhnya. Ketinggian sekat umumnya 3/4 dari tinggi permukaan oli.

4) Penyegelan anti polusi. Untuk mencegah kontaminasi oli, gasket penyegelan harus ditambahkan ke semua sambungan pelat penutup dan jendela, dan cincin penyegelan harus ditambahkan ke semua lubang yang dilewati pipa oli.

5) Bagian bawah tangki minyak harus memiliki kemiringan, dan harus ada jarak tertentu antara bagian bawah tangki dan tanah. Sumbat penguras oli harus dipasang pada titik terendah dari dasar tangki.

6) Permukaan bagian dalam tangki minyak harus diperlakukan secara khusus. Untuk mencegah lapisan pada dinding bagian dalam tangki minyak terkelupas, dinding bagian dalam tangki minyak baru harus diledakkan, dicuci dengan asam, dan permukaannya dibersihkan, kemudian dilapisi dengan lapisan film plastik atau pernis tahan minyak yang kompatibel dengan fluida kerja.

IV. Penukar Panas

Ketika sistem hidraulik bekerja, suhu oli hidraulik harus dipertahankan antara 15-65°C. Jika suhu oli terlalu tinggi, oli akan memburuk dengan cepat, dan viskositasnya akan berkurang, sehingga mengurangi efisiensi sistem. Jika suhu oli terlalu rendah, fluiditas oli akan memburuk, meningkatkan kehilangan tekanan sistem dan mengurangi kemampuan priming mandiri pompa. Oleh karena itu, menjaga suhu oli yang tepat adalah kondisi yang diperlukan untuk pengoperasian normal sistem hidraulik.

Karena keterbatasan seperti beban kendaraan, terkadang pengaturan alami tangki oli itu sendiri tidak dapat memenuhi persyaratan suhu oli, dan fasilitas eksternal diperlukan untuk memenuhi persyaratan suhu oli peralatan. Penukar panas adalah fasilitas kontrol suhu yang paling umum digunakan. Penukar panas dibagi menjadi dua kategori: pendingin dan pemanas.

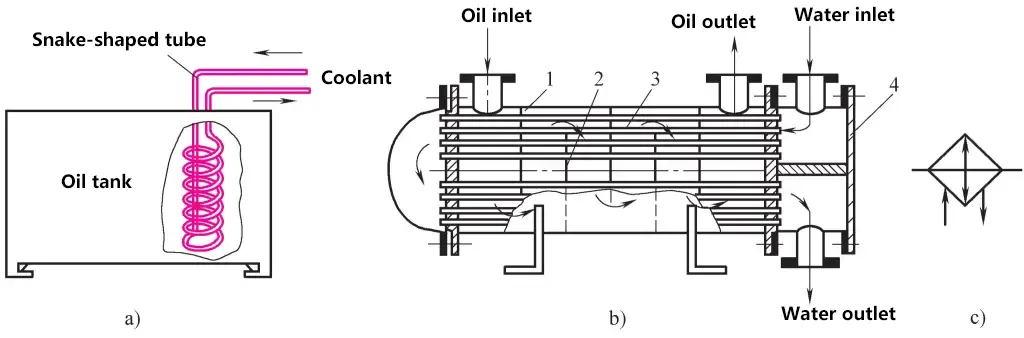

1. Pendingin

Pendingin dapat diklasifikasikan ke dalam pendingin berpendingin air, berpendingin udara, berpendingin amonia, dan bentuk lainnya berdasarkan metode pendinginan. Di antaranya, berpendingin air dan berpendingin udara adalah metode pendinginan yang paling umum.

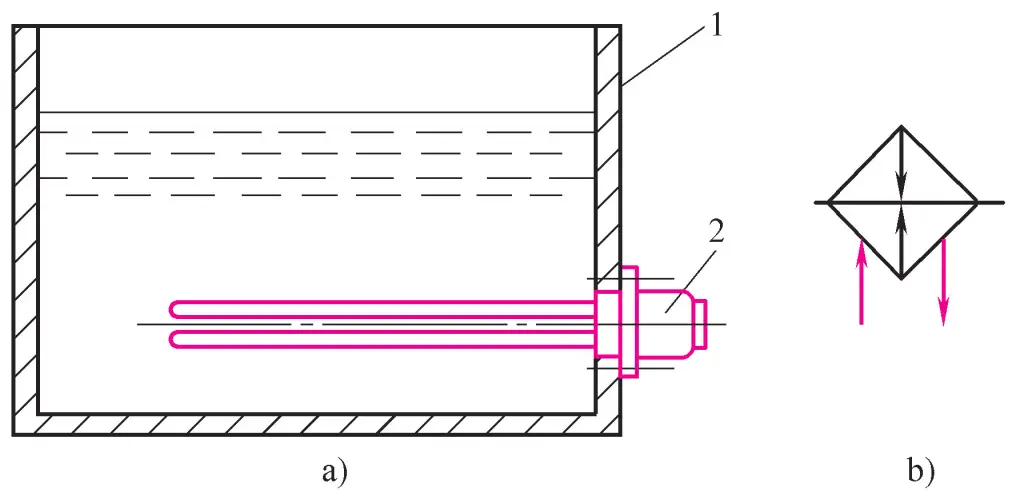

Gambar 11a menunjukkan pendingin air tabung serpentin yang umum digunakan, di mana tabung serpentin dipasang di dalam tangki oli, dan air pendingin mengalir melalui tabung untuk menghilangkan panas yang dihasilkan di dalam oli. Pendingin jenis ini memiliki struktur yang sederhana dan biaya yang rendah, tetapi efisiensi pertukaran panasnya rendah dan konsumsi airnya tinggi.

a) Jenis tabung serpentin

b) Jenis cangkang dan tabung

c) Simbol grafis

1-Shell

2-Baffle

Tabung tembaga 3-pendingin

4-Kompartemen kanan cangkang

Gambar 11b menunjukkan pendingin cangkang dan tabung yang biasa digunakan pada peralatan besar, yang terdiri dari cangkang 1, tabung tembaga pendingin 3, dan sekat 2. Oli hidraulik masuk dari port oli kiri pada shell 1, melewati beberapa tabung tembaga pendingin 3 dan sekat untuk pendinginan, dan mengalir keluar dari port kanan shell.

Air pendingin masuk melalui saluran masuk atas kompartemen kanan 4 cangkang, kemudian mengalir melalui tabung tembaga pendingin atas 3 ke tutup ujung kiri cangkang, dan kemudian melalui tabung tembaga pendingin bawah 3, keluar dari saluran keluar bawah kompartemen kanan 4 cangkang. Karena efek dari beberapa tabung tembaga pendingin dan penyekat, pendingin jenis ini memiliki efisiensi pertukaran panas yang tinggi, tetapi ukurannya besar dan mahal.

Gambar 11c menunjukkan simbol grafis untuk pendingin. Radiator berpendingin udara lebih umum digunakan pada peralatan hidraulik pada kendaraan bergerak. Pendingin berpendingin udara dapat berupa tipe tabung atau tipe sirip (dinding tabung satu lapis), yang berukuran lebih kecil tetapi memiliki efisiensi pendinginan yang lebih rendah dibandingkan dengan tipe berpendingin air.

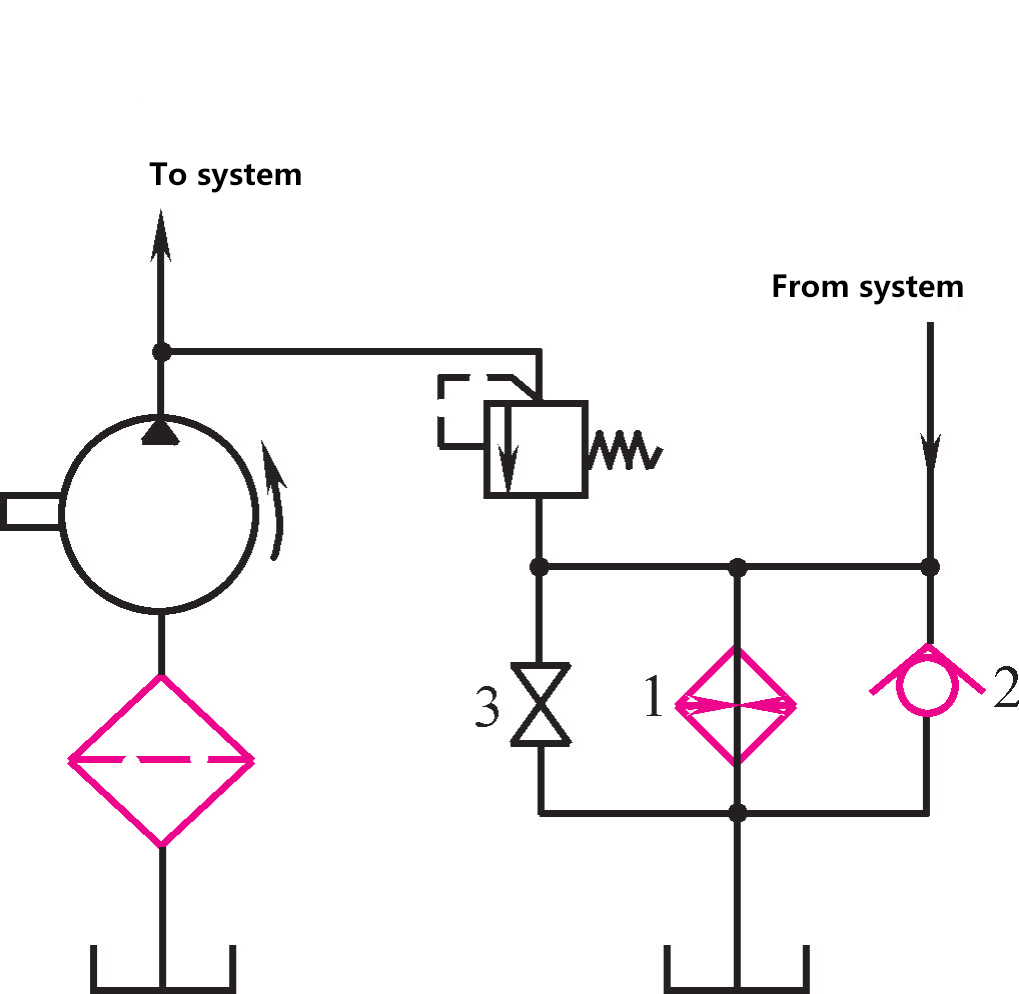

Pendingin umumnya dipasang di saluran oli balik sistem hidraulik atau di saluran luapan katup pelepas. Seperti yang ditunjukkan pada Gambar 12, output oli hidraulik dari pompa langsung masuk ke sistem, sedangkan oli balik yang dipanaskan dan oli yang meluap dari katup pelepas didinginkan bersama oleh pendingin 1 sebelum kembali ke tangki oli. Katup periksa 2 digunakan untuk melindungi pendingin, dan katup pemutus 3 dibuka ketika pendingin tidak diperlukan untuk menyediakan saluran bagi aliran fluida.

1-Pendingin

2-Katup periksa

Katup 3-penutup

2. Pemanas

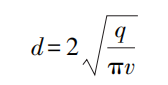

Pemanas yang digunakan dalam sistem hidrolik umumnya mengadopsi metode pemanas listrik. Pemanas listrik memiliki struktur yang sederhana, kontrol yang mudah, dapat mengatur suhu yang diinginkan, dan memiliki kesalahan kontrol suhu yang kecil.

Namun, tabung pemanas pemanas listrik bersentuhan langsung dengan oli hidraulik, yang dapat dengan mudah menyebabkan suhu oli yang tidak merata di dalam tangki dan terkadang mempercepat keretakan oli. Oleh karena itu, beberapa pemanas dapat dipasang, dan kontrol pemanas tidak boleh disetel terlalu tinggi. Seperti yang ditunjukkan pada Gambar 13a, pemanas 2 dipasang di dinding tangki tangki oli dan dihubungkan dengan flensa. Gambar 13b menunjukkan simbol grafis pemanas.

1-Tangki minyak

2-Pemanas

V. Konektor

Pipa oli dan alat kelengkapan pipa disebut konektor, yang berfungsi untuk menghubungkan komponen hidraulik yang tersebar untuk membentuk sistem hidraulik yang lengkap. Performa dan struktur konektor secara langsung memengaruhi kondisi kerja sistem hidraulik. Di sini, kami memperkenalkan struktur konektor hidraulik yang umum digunakan sebagai referensi saat mendesain perangkat hidraulik dan memilih konektor.

1. Pipa minyak

(1) Jenis-jenis pipa minyak

Dalam sistem hidrolik, ada banyak jenis pipa oli yang digunakan, termasuk pipa baja, pipa tembaga, pipa nilon, pipa plastik, selang karet, dll. Saat memilih, faktor-faktor seperti tekanan tinggi dan rendah dari sistem hidrolik, posisi pemasangan komponen hidrolik, dan lingkungan kerja peralatan hidrolik harus dipertimbangkan.

1) Pipa baja

Mereka dibagi menjadi pipa baja tanpa sambungan dan pipa baja yang dilas. Yang pertama umumnya digunakan dalam sistem tekanan tinggi, sedangkan yang kedua digunakan dalam sistem tekanan sedang dan rendah. Karakteristik pipa baja adalah: daya dukung tekanan yang kuat, harga murah, kekuatan tinggi, kekakuan yang baik, tetapi sulit untuk dirakit dan ditekuk. Saat ini, pipa baja adalah yang paling banyak digunakan dalam berbagai peralatan hidrolik.

2) Pipa tembaga

Pipa tembaga dibagi menjadi pipa kuningan dan pipa tembaga murni, dengan pipa tembaga murni lebih umum digunakan. Pipa tembaga memiliki kelebihan seperti mudah dirakit dan ditekuk, tetapi juga memiliki kekurangan seperti kekuatan yang rendah, ketahanan terhadap getaran yang buruk, harga material yang tinggi, dan mudah teroksidasi oleh oli hidrolik. Pipa ini umumnya digunakan di tempat yang sulit dirakit di dalam perangkat hidrolik atau dalam sistem tekanan sedang dan rendah dengan tekanan antara 0,5 ~ 10MPa.

3) Pipa nilon

Ini adalah jenis baru bahan pipa tembus pandang berwarna putih susu, dengan kapasitas penahan tekanan 2,5MPa dan 8MPa. Pipa nilon memiliki karakteristik seperti harga yang murah dan pembengkokan yang nyaman, tetapi memiliki umur yang lebih pendek. Pipa ini sering digunakan dalam sistem tekanan rendah untuk menggantikan pipa tembaga.

4) Pipa plastik

Pipa plastik memiliki harga yang murah dan mudah dipasang, tetapi memiliki kapasitas menahan tekanan yang buruk dan rentan terhadap penuaan. Saat ini, pipa ini hanya digunakan untuk pipa bocor dan saluran minyak balik.

5) Selang karet

Pipa minyak ini tersedia dalam jenis tekanan tinggi dan tekanan rendah. Selang bertekanan tinggi terbuat dari karet tahan minyak dengan lapisan jalinan kawat baja; semakin banyak lapisan kawat baja, semakin tinggi pula ketahanan tekanan pipa oli. Selang bertekanan rendah memiliki lapisan jalinan kanvas atau benang katun. Selang karet digunakan untuk menghubungkan komponen hidraulik dengan gerakan relatif.

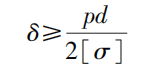

(2) Perhitungan pipa minyak

Perhitungan pipa minyak terutama melibatkan penentuan diameter dalam dan ketebalan dinding pipa.

Rumus perhitungan untuk diameter bagian dalam pipa minyak adalah

Di mana

- q adalah laju aliran melalui pipa minyak;

- v adalah kecepatan aliran yang direkomendasikan dalam pipa, dengan 0,5 ~ 1,5 m/dtk untuk pipa hisap;

- 2,5~5m/s untuk pipa bertekanan, dan 1,5~2,5m/s untuk pipa balik.

Rumus perhitungan ketebalan dinding pipa adalah

Di mana

- p adalah tekanan internal pipa;

- [σ] adalah tegangan yang diijinkan dari material pipa, [σ] = Rm / n, di mana R m adalah kekuatan tarik material pipa, dan n adalah faktor keamanan.

Untuk pipa baja

- Bila p < 7MPa, ambil n = 8;

- Apabila p≤17.5MPa, ambil n=6;

- Bila p>17.5MPa, ambil n=4.

2. Alat kelengkapan pipa

Fitting pipa adalah konektor yang dapat dilepas yang menghubungkan pipa dengan komponen hidraulik atau pelat katup. Fitting pipa harus memenuhi persyaratan seperti perakitan dan pembongkaran yang mudah, penyegelan yang baik, koneksi yang kuat, dimensi keseluruhan yang kecil, penurunan tekanan yang rendah, dan kemampuan manufaktur yang baik.

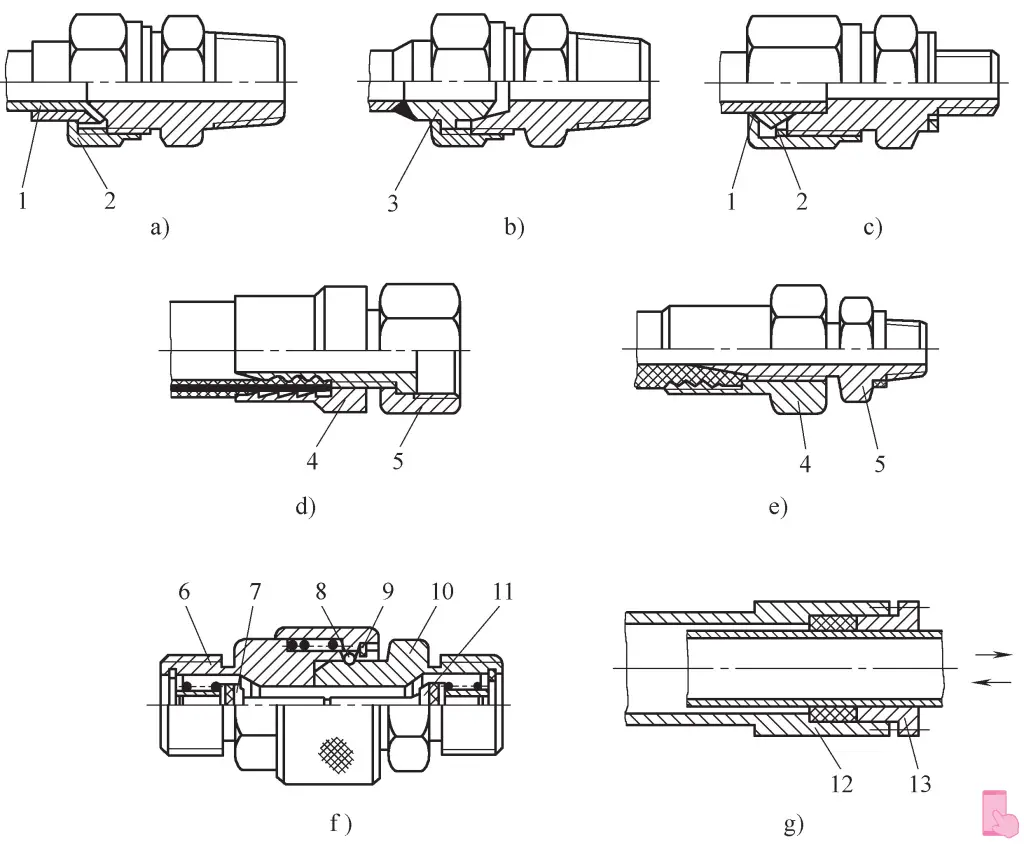

Ada banyak jenis alat kelengkapan pipa yang umum digunakan. Berdasarkan jalurnya, ada tipe straight-through, angled, tee, dan cross; berdasarkan metode sambungan ke badan katup atau pelat katup, ada tipe ulir dan flens; berdasarkan metode sambungan antara pipa dan fitting, ada tipe flare, dilas, ferrule, berkerut, dan sambungan cepat. Hanya klasifikasi terakhir yang akan diperkenalkan di bawah ini.

(1) Alat kelengkapan pipa yang melebar

Gambar 14a menunjukkan fitting pipa melebar, yang menggunakan aksi penjepitan selongsong untuk menyegel. Jenis fitting pipa ini memiliki struktur yang sederhana dan cocok untuk menyambung pipa tembaga, pipa baja berdinding tipis, pipa nilon, dan pipa plastik.

a) Pemasangan pipa melebar

b) Pemasangan pipa las

c) Pemasangan pipa ferrule

d) Pemasangan pipa berkerut

e) Pemasangan pipa yang dapat dilepas

f) Pemasangan sambungan cepat

g) Pemasangan pipa teleskopik

1-Pipa

2-Ferrule

Inti bagian dalam yang pas

4-Lengan luar yang pas

Inti 5-pas

6-Soket

Steker 7, 11-Pipa

Bola 8-Baja

9-Penjepit

10-Nozzle

12-Tabung luar

Tabung 13-dalam

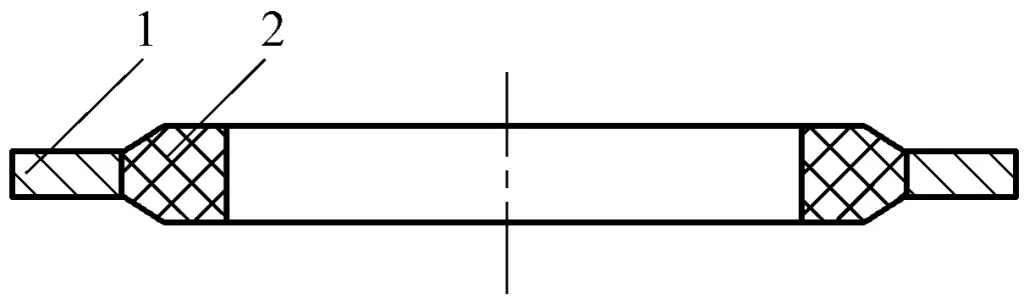

(2) Alat kelengkapan pipa yang dilas

Gambar 14b menunjukkan fitting pipa yang dilas, di mana pipa oli dilas ke inti bagian dalam 3 fitting. Permukaan bola dari inti bagian dalam terhubung erat ke lubang kerucut pada badan fitting, memberikan penyegelan yang baik, struktur yang sederhana, dan tahan tekanan tinggi. Kerugiannya adalah pengelasan relatif merepotkan. Sangat cocok untuk menghubungkan pipa baja berdinding tebal bertekanan tinggi.

(3) Alat kelengkapan pipa tipe ferrule

Gambar 14c menunjukkan pemasangan pipa tipe ferrule, yang menggunakan ferrule 2 yang sangat elastis untuk menjepit pipa oli 1 untuk penyegelan. Fitur-fiturnya meliputi struktur sederhana dan pemasangan yang mudah, tetapi membutuhkan akurasi dimensi yang tinggi pada dinding luar pipa oli. Fitting pipa tipe ferrule cocok untuk menyambungkan pipa baja mulus yang ditarik dingin bertekanan tinggi.

(4) Alat kelengkapan pipa berkerut

Gambar 14d menunjukkan fitting pipa berkerut, yang terdiri dari selongsong luar 4 dan inti dalam 5. Fitting ini cocok untuk sambungan selang fleksibel.

(5) Alat kelengkapan pipa yang dapat dilepas

Gambar 14e menunjukkan fitting pipa yang dapat dilepas. Selongsong luar 4 dan inti dalam 5 dari fitting ini berbentuk heksagonal, sehingga nyaman untuk membongkar-pasang selang fleksibel yang sering dilakukan. Sangat cocok untuk menyambungkan selang fleksibel berdiameter kecil bertekanan tinggi.

(6) Kopling sambungan cepat

Gambar 14f menunjukkan kopling sambungan cepat, yang memfasilitasi perakitan dan pembongkaran pipa oli dengan cepat.

Prinsipnya adalah sebagai berikut: Ketika kerah 9 bergerak ke kiri, bola baja 8 menarik keluar dari alur sisipan 10, melepaskan sisipan, yang kemudian dapat dengan cepat ditarik keluar dari soket 6. Pada saat ini, sumbat pipa 7 dan 11 menutup kedua bukaan pipa di bawah gaya pegas masing-masing, mencegah kebocoran oli dari pipa. Jenis fitting pipa ini cocok untuk sambungan selang fleksibel yang memerlukan pembongkaran yang sering.

(7) Alat kelengkapan pipa teleskopik

Gambar 14g menunjukkan fitting pipa teleskopik, yang terdiri dari tabung dalam 13 dan tabung luar 12. Tabung dalam dapat meluncur bebas di dalam tabung luar dan disegel dengan cincin-O. Diameter luar tabung dalam harus dikerjakan dengan mesin secara tepat. Jenis fitting pipa ini cocok untuk menyambungkan pipa dengan gerakan relatif di antara bagian penghubung.

VI. Perangkat Penyegelan

Penyegelan adalah salah satu cara efektif untuk mengatasi masalah kebocoran pada sistem hidraulik. Jika penyegelan sistem hidraulik buruk, hal ini dapat menyebabkan kebocoran eksternal, mencemari lingkungan; hal ini juga dapat memungkinkan udara masuk ke sistem hidraulik, yang memengaruhi kinerja pompa hidraulik dan kelancaran aktuator hidraulik. Jika kebocoran internal parah, hal ini dapat menyebabkan efisiensi volumetrik yang sangat rendah dan kenaikan suhu oli yang tinggi, sehingga menyebabkan sistem tidak berfungsi.

1. Persyaratan untuk perangkat penyegelan

- Harus memiliki kinerja penyegelan yang baik dalam tekanan kerja dan kisaran suhu tertentu, dan secara otomatis meningkatkan kinerja penyegelan saat tekanan meningkat.

- Gaya gesekan antara perangkat penyegelan dan bagian yang bergerak harus kecil, dan koefisien gesekan harus stabil.

- Ketahanan korosi yang kuat, tidak mudah menua, masa kerja yang panjang, ketahanan aus yang baik, dan kemampuan untuk mengimbangi diri sendiri sampai batas tertentu setelah pemakaian.

- Struktur yang sederhana, mudah digunakan dan dirawat, serta berbiaya rendah.

2. Jenis dan karakteristik perangkat penyegelan

Segel dapat dibagi menjadi segel non-kontak dan segel kontak berdasarkan prinsip kerjanya. Yang pertama terutama mengacu pada segel izin, sedangkan yang terakhir mengacu pada segel elemen penyegelan.

(1) Segel izin

Segel jarak bebas mencapai penyegelan melalui celah kecil di antara permukaan perkawinan bagian yang relatif bergerak. Clearance seal biasanya digunakan pada pasangan silinder plunger, piston, atau katup.

Katup hidraulik yang menggunakan seal jarak bebas memiliki beberapa alur penyeimbang tekanan dengan jarak yang sama pada permukaan luar spul katup. Fungsi utamanya adalah mendistribusikan tekanan radial secara merata, mengurangi gaya penguncian hidraulik, dan meningkatkan pemusatan spul katup di lubang, sehingga mengurangi kebocoran dengan meminimalkan jarak bebas.

Selain itu, resistensi yang dibentuk oleh alur penyeimbang tekanan, juga berperan dalam mengurangi kebocoran. Alur penyeimbang tekanan biasanya memiliki lebar 0,3-0,5 mm dan kedalaman 0,5-1,0 mm. Jarak bebas pemasangan antara permukaan silinder terkait dengan ukuran diameter. Untuk gulungan katup dan lubang katup, umumnya 0,005-0,017mm.

Keuntungan dari seal jenis ini adalah gesekan yang rendah, sedangkan kerugiannya adalah tidak dapat secara otomatis mengimbangi keausan. Ini terutama digunakan di antara permukaan silinder dengan diameter yang lebih kecil, seperti di antara pendorong dan silinder pada pompa hidraulik, dan di antara gulungan katup dan lubang katup pada katup geser.

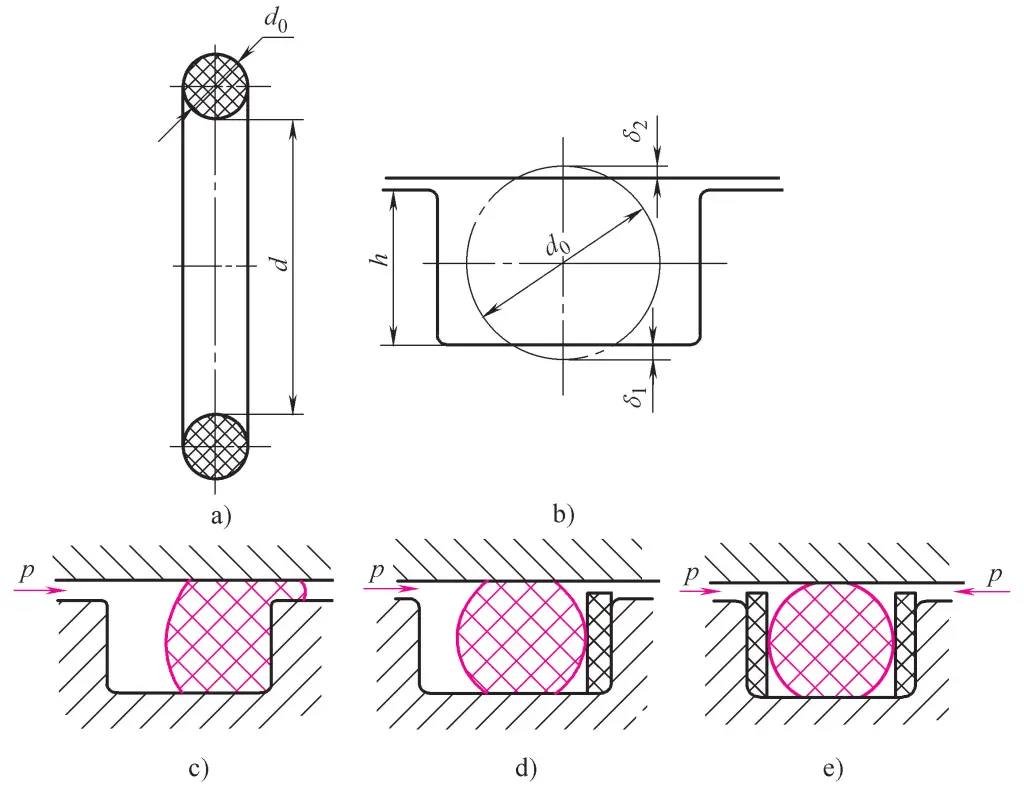

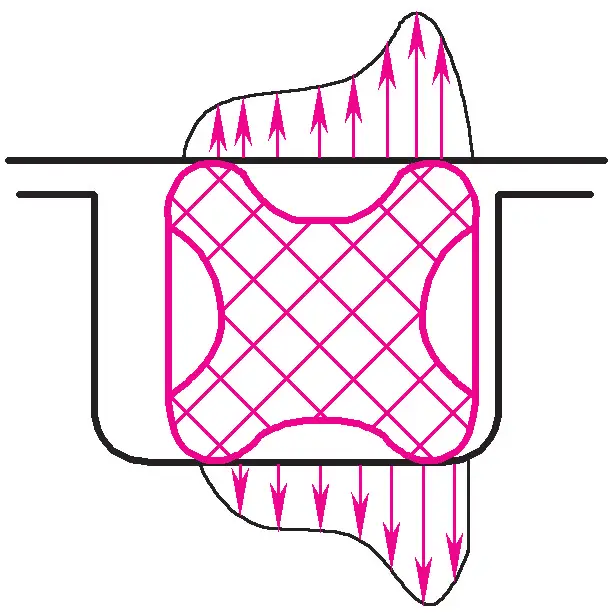

(2) Segel cincin-O

Segel cincin-O umumnya terbuat dari karet tahan minyak dengan penampang melingkar. Mereka memiliki kinerja penyegelan yang sangat baik, dengan sisi dalam dan luar serta permukaan ujung yang memberikan aksi penyegelan. Mereka memiliki struktur yang ringkas, gesekan rendah untuk bagian yang bergerak, pembuatan dan perakitan yang mudah, biaya rendah, dan dapat digunakan untuk tekanan tinggi dan rendah. Karakteristik ini telah menyebabkan penggunaannya secara luas dalam sistem hidraulik.

Struktur dan kondisi kerja seal cincin-O ditunjukkan pada Gambar 15. Gambar 15a menunjukkan penampang luar segel cincin-O; Gambar 15b menunjukkan situasi saat dipasang di alur penyegelan, di mana δ 1 dan δ 2 adalah jumlah pra-kompresi setelah pemasangan cincin-O, biasanya dinyatakan sebagai laju kompresi W, yaitu

W = [(d0-h) / d0]×100%

Untuk segel tetap, segel gerak bolak-balik, dan segel gerak putar, tingkat kompresi harus mencapai 15%-20%, 10%-20%, dan 5%-10% untuk mencapai efek penyegelan yang memuaskan.

a) Penampang luar

b) Situasi saat dipasang di alur penyegelan

c) ~ e) Metode pemasangan

Ketika tekanan kerja oli hidraulik melebihi 10MPa, seal cincin-O dapat dengan mudah rusak karena terjepit ke dalam celah selama gerakan bolak-balik (Gbr. 15c). Untuk mencegah hal ini, cincin cadangan PTFE setebal 1,2-1,5 mm harus dipasang pada sisinya. Untuk gaya searah, satu cincin cadangan dipasang di sisi berlawanan dari gaya; untuk gaya dua arah, cincin cadangan dipasang di kedua sisi (Gambar 15d, e).

Alur pemasangan untuk seal cincin-O, selain persegi panjang, juga bisa berbentuk V, pas, setengah lingkaran, segitiga, dll. Dalam aplikasi praktis, manual dan standar nasional yang relevan harus dikonsultasikan.

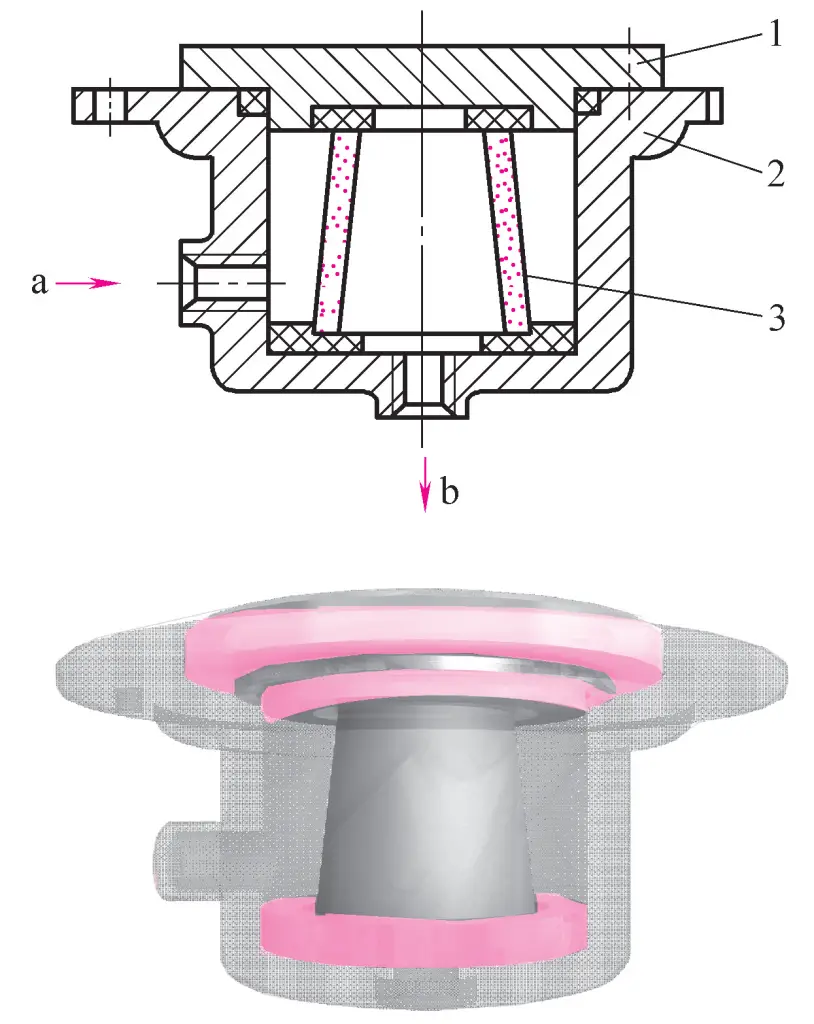

(3) Segel bibir

Segel bibir dapat diklasifikasikan sebagai berbentuk Y, berbentuk V, berbentuk U, berbentuk L, dll., Berdasarkan bentuk penampang melintangnya. Prinsip kerjanya ditunjukkan pada Gambar 16. Tekanan hidraulik mendorong kedua tepi bibir segel ke permukaan dua bagian yang membentuk celah.

Karakteristik tindakan penyegelan ini yaitu, dapat secara otomatis menyesuaikan performa penyegelan menurut perubahan tekanan kerja. Semakin tinggi tekanan, semakin ketat tepi bibir ditekan, menghasilkan penyegelan yang lebih baik; apabila tekanan berkurang, kekencangan tepi bibir juga berkurang, sehingga mengurangi hambatan gesekan dan konsumsi daya. Lebih jauh lagi, secara otomatis dapat mengkompensasi keausan pada tepi bibir.

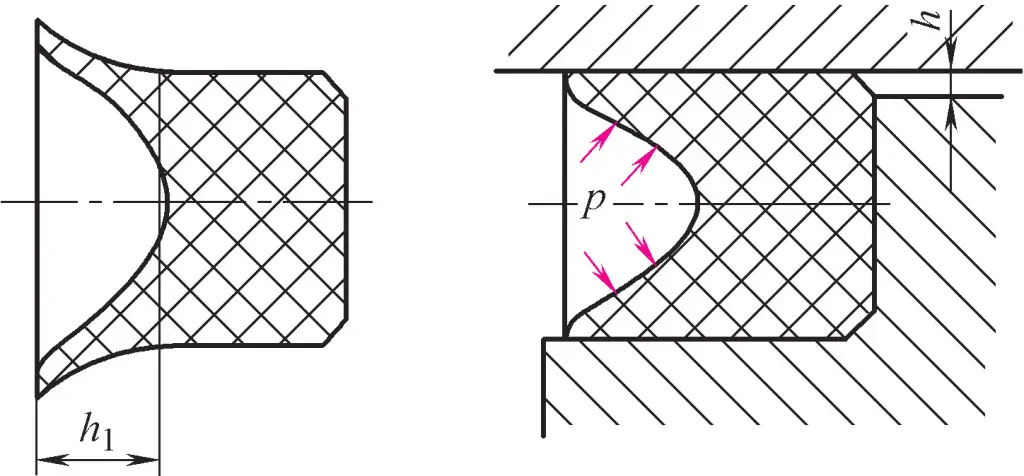

Saat ini, seal berbentuk Y kecil banyak digunakan dalam silinder hidraulik, terutama untuk menyegel piston dan batang piston. Gambar 17a menunjukkan segel poros, dan Gambar 17b menunjukkan segel lubang. Karakteristik seal berbentuk Y kecil ini adalah rasio lebar penampang terhadap tinggi yang besar, sehingga meningkatkan lebar penyangga bawah, yang dapat mencegah seal membalik atau terpuntir akibat gaya gesek.

a) Untuk poros

b) Untuk lubang

Segel berbentuk V sering digunakan untuk penyegelan poros dalam situasi tekanan tinggi dan tekanan sangat tinggi (tekanan lebih besar dari 25MPa). Segel berbentuk V dibuat dengan menekan beberapa lapis kain berlapis, dan bentuknya ditunjukkan pada Gambar 18.

Segel berbentuk V biasanya terdiri dari cincin tekanan, cincin penyegelan, dan cincin penyangga yang ditumpuk bersama, yang dapat memastikan kinerja penyegelan yang baik. Apabila tekanannya lebih tinggi lagi, jumlah cincin penyegelan perantara dapat ditingkatkan. Segel ini memerlukan pengencangan awal selama pemasangan, sehingga menghasilkan ketahanan gesekan yang lebih tinggi.

Saat memasang segel bibir, bukaan bibir harus menghadap ke oli hidraulik, sehingga memungkinkan kedua bibir terbuka dan menekan permukaan komponen.

(4) Perangkat penyegelan kombinasi

Dengan kemajuan teknologi dan peningkatan kinerja perangkat, sistem hidraulik memiliki persyaratan penyegelan yang semakin tinggi. Cincin penyegelan biasa saja tidak dapat lagi memenuhi kebutuhan secara memadai. Oleh karena itu, perangkat penyegelan kombinasi yang terdiri dari dua komponen atau lebih, termasuk cincin penyegelan, telah diteliti dan dikembangkan.

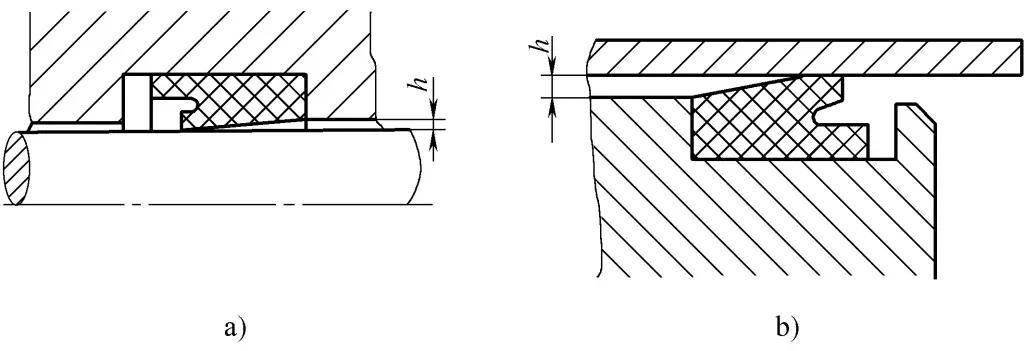

Perangkat penyegelan kombinasi yang terdiri dari cincin-O dan cincin geser plastik polytetrafluoroethylene (PTFE) berpenampang persegi panjang ditunjukkan pada Gambar 19a.

Cincin geser 2 terpasang erat pada permukaan penyegelan, sedangkan cincin-O 1 menyediakan preload elastis untuk cincin geser. Ini membentuk segel ketika tekanan sedang nol. Karena celah penyegelan bergantung pada cincin geser, bukan cincin-O, maka, hambatan gesekannya kecil dan stabil, dan dapat digunakan untuk tekanan tinggi hingga 40MPa.

Untuk penyegelan gerakan bolak-balik, kecepatannya bisa mencapai 15m / s; untuk penyegelan gerakan berayun dan spiral bolak-balik, kecepatannya bisa mencapai 5m / s. Kerugian dari segel kombinasi cincin geser persegi panjang adalah ketahanannya yang agak buruk terhadap kemiringan dan rentan terhadap kebocoran saat bekerja dalam kondisi tekanan tinggi dan rendah secara bergantian.

Gambar 19b menunjukkan perangkat penyegelan kombinasi untuk poros yang terdiri dari cincin penyangga 4 dan cincin-O 1. Karena ada penyegelan garis antara cincin penyangga dan bagian yang disegel 3, prinsip kerjanya mirip dengan segel bibir. Cincin penyangga terbuat dari bahan sintetis yang diolah secara khusus dengan ketahanan aus yang sangat baik, gesekan rendah, dan sifat retensi bentuk. Tekanan kerja bisa mencapai 80MPa.

1-O-ring

Cincin 2-geser

Bagian yang disegel 3

Cincin 4-pendukung

Perangkat penyegelan kombinasi sepenuhnya memanfaatkan keunggulan cincin penyegelan karet dan cincin geser (cincin penyangga). Tidak hanya bekerja secara andal dengan gesekan rendah dan stabilitas yang baik, tetapi juga meningkatkan masa pakai hampir seratus kali lipat dibandingkan dengan segel karet biasa, dan digunakan secara luas dalam bidang teknik.

(5) Perangkat penyegel untuk poros yang berputar

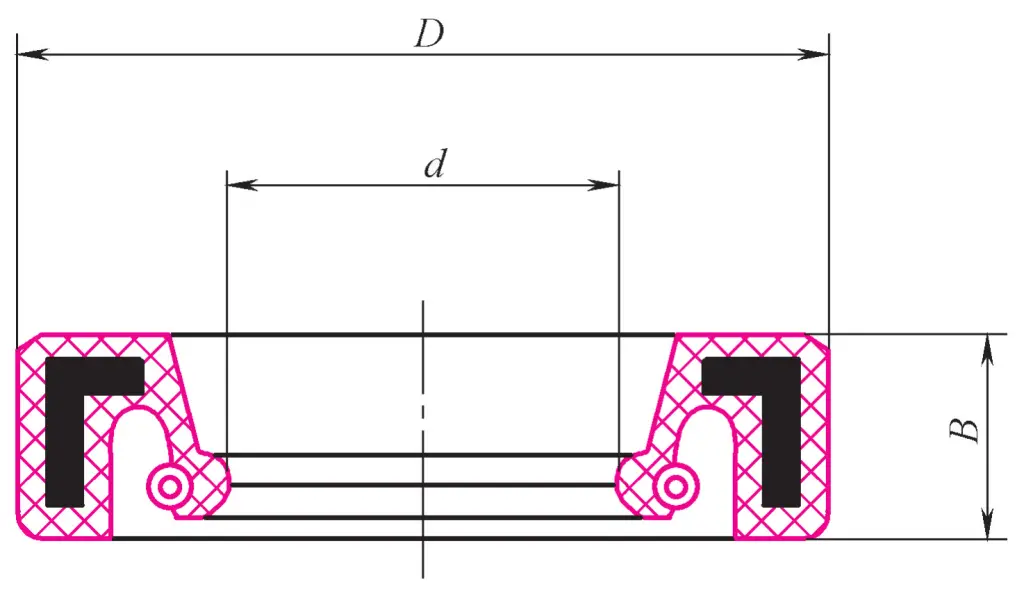

Ada banyak bentuk perangkat penyegelan untuk poros yang berputar. Gambar 20 menunjukkan cincin penyegelan yang terbuat dari karet tahan minyak untuk poros yang berputar. Cincin ini memiliki kerangka besi melingkar bersudut siku-siku yang menopang bagian dalamnya, dan pegas spiral mengencangkan tepi bagian dalam di sekeliling poros untuk mencapai penyegelan.

Jenis cincin penyegelan ini terutama digunakan untuk menyegel poros yang diperpanjang dari pompa hidraulik, motor hidraulik, dan silinder hidraulik putar untuk mencegah kebocoran oli ke bagian luar casing. Tekanan kerjanya umumnya tidak melebihi 0,1MPa, dengan kecepatan linier maksimum yang diijinkan 4-8m/s, dan harus bekerja dalam kondisi terlumasi.

3. Jenis elemen penyegelan yang baru

Dengan perkembangan industri material dan peningkatan serta pengembangan teori penyegelan, banyak jenis elemen penyegelan baru telah diteliti dan dikembangkan baik di dalam maupun luar negeri dalam beberapa tahun terakhir. Elemen penyegelan ini tidak hanya meningkat secara signifikan dalam hal kinerja fisik, kimia, dan penyegelan, tetapi juga mengalami perubahan substansial dalam struktur. Fungsinya juga telah berevolusi dari tipe tunggal menjadi tipe kombinasi. Berikut ini memperkenalkan delapan jenis elemen penyegelan baru.

(1) Elemen penyegelan berbentuk bintang

Gambar 21 menunjukkan elemen penyegelan berbentuk bintang, juga dikenal sebagai elemen penyegelan berbentuk X, cocok untuk penyegelan dua arah aktuator hidraulik dan pneumatik. Elemen penyegelan berbentuk bintang mencapai penyegelan melalui gaya pra-kompresi dan tekanan fluida.

Elemen penyegelan berbentuk bintang cocok untuk penyegelan gerakan linier dan rotasi serta aplikasi penyegelan statis dengan tekanan tidak melebihi 40MPa, suhu berkisar antara -60 hingga 200 ° C, dan kecepatan pengoperasian tidak melebihi 0,5 m/dtk.

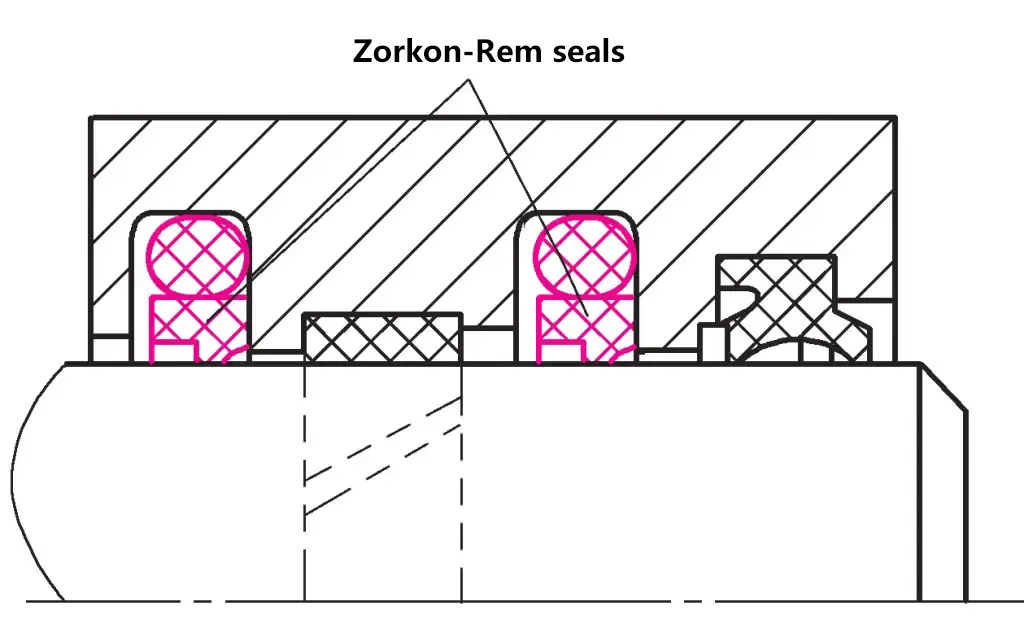

(2) Elemen penyegelan Zurcon-Rimlip

Elemen penyegelan Zurcon-Rimlip adalah jenis penyegelan searah yang harus digunakan berpasangan untuk mencapai penyegelan dua arah. Elemen penyegelan Zurcon-Rimlip cocok untuk penyegelan dinamis antara poros dan lubang dengan gerakan bolak-balik linier, tekanan kurang dari 25MPa, suhu berkisar antara -30 hingga 100 ° C, dan kecepatan pengoperasian tidak melebihi 5 m / s, seperti yang ditunjukkan pada Gambar 22.

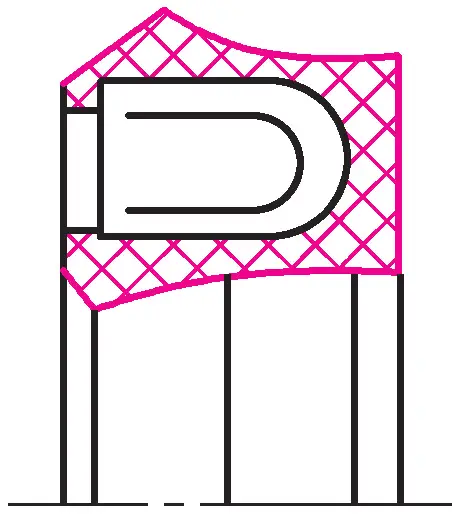

(3) Elemen penyegelan Turcon-Variseal

Elemen penyegelan Turcon-Variseal mencapai penyegelan melalui aksi gabungan pegas, gaya preload, dan tekanan hidrauliknya sendiri. Ini terdiri dari cincin Turcon berbentuk U dan pegas gaya baja tahan karat berbentuk jari, seperti yang ditunjukkan pada Gambar 23. Karakteristik elemen penyegelan ini adalah gesekan rendah dan ketahanan aus yang baik.

Elemen penyegelan Zurcon-Rimlip cocok untuk penyegelan dinamis antara poros dan lubang dengan gerakan bolak-balik linier, tekanan tidak melebihi 45MPa, suhu berkisar antara -70 hingga 260 ° C, dan kecepatan operasi di bawah 15m/s.

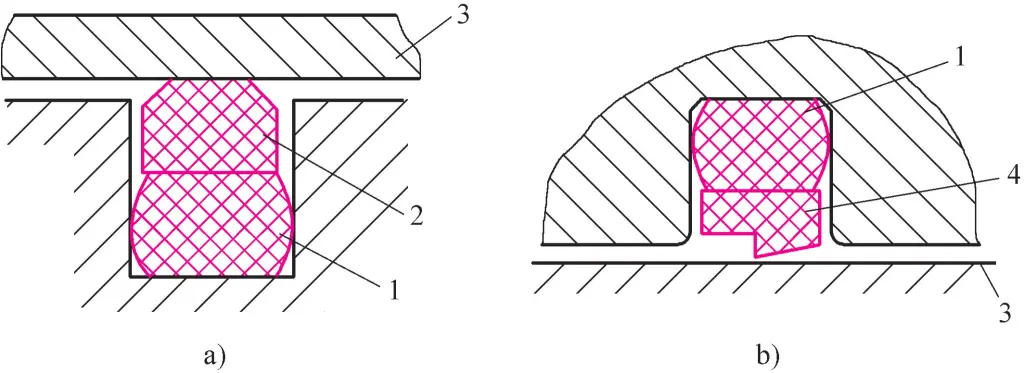

(4) Elemen penyegelan Turcon-Glyd Ring

Elemen penyegelan Turcon-Glyd Ring menggunakan elastisitas cincin-O untuk memberikan tekanan pada elemen penyegelan untuk penyegelan, seperti yang ditunjukkan pada Gambar 24. Karakteristik elemen penyegelan ini meliputi gesekan rendah, resistansi awal yang rendah, ketahanan aus yang baik, dan tidak ada fenomena ekstrusi.

1-Silinder

Segel Cincin 2-Turcon-Glyd

Cincin 3-O

4-Piston

Seal Turcon-Glyd Ring cocok untuk menyegel antara piston dan silinder dalam gerakan bolak-balik linier dengan tekanan di bawah 80MPa, suhu dari -54 hingga 200 ° C, dan kecepatan operasi di bawah 15m/s.

(5) Cincin Glyd dan Segel Langkah

Glyd Rings dan Step Seals menggunakan elastisitas dan gaya pra-kompresi dari O-ring untuk menekannya ke permukaan bagian dalam silinder dan permukaan luar batang piston untuk penyegelan, seperti yang ditunjukkan pada Gambar 25. Kedua jenis seal ini cocok untuk penyegelan dinamis pada silinder hidraulik dengan tekanan di bawah 50MPa, suhu dari -30 hingga 120°C, dan kecepatan pengoperasian di bawah 1 m/s.

a) Untuk piston

b) Untuk batang piston

Cincin 1-Glyd

2-O-ring

Segel 3 Langkah

(6) Cincin Segel Logam Wasiat

Cincin Segel Logam Wills adalah cincin logam bertekanan padat atau berongga yang terbuat dari berbagai bahan, terutama baja, tembaga, paduan nikel, paduan Monel, dll. Permukaan luarnya sering dilapisi dengan kadmium, perak, emas, atau PTFE.

Gambar 26 menunjukkan cincin berongga Wills Metal Seal Ring, yang digunakan untuk penyegelan statis permukaan ujung, cocok untuk penyegelan statis dengan tekanan di bawah 1000MPa dan suhu di bawah 800°C.

(7) Cincin Segel Komposit

Cincin Segel Komposit, juga dikenal sebagai gasket komposit, dibuat dengan memvulkanisir cincin logam 1 dan cincin karet 2 secara integral, seperti yang ditunjukkan pada Gambar 27. Mereka dicirikan oleh penggunaan yang nyaman dan penyegelan yang andal. Cocok untuk penyegelan statis antara dua permukaan datar dengan tekanan di bawah 100MPa dan suhu dari -30 hingga 200 ° C.

Cincin 1-logam

Cincin 2-Karet

(8) Segel Lubang Kombinasi (Deutsch Seal)

Segel lubang kombinasi terdiri dari cincin segel elastis 3 (karet nitril), dua cincin cadangan 2 (elastomer poliester), dan dua cincin pemandu 1 (polioksimetilena), yang membentuk satu set segel piston lima bagian, seperti yang ditunjukkan pada Gambar 28.

Digunakan sebagai seal piston dua arah dalam silinder hidrolik, seal ini dapat menyegel di kedua arah dan memandu serta menanggung gaya radial piston. Memiliki ukuran pemasangan yang ringkas dan efek penyegelan yang baik bahkan pada tekanan rendah. Cocok untuk penyegelan dinamis pada silinder hidrolik dengan tekanan di bawah 40MPa, suhu dari -30 hingga 100°C, dan kecepatan operasi di bawah 0,5 m/s.

Cincin pemandu 1

Cincin 2-cadangan

Cincin segel 3-elastis