I. Gambaran Umum

1. Kontrol Otomatis

Kontrol otomatis adalah proses penggunaan perangkat atau peralatan tambahan (perangkat kontrol) untuk membuat mesin, peralatan, atau proses produksi (objek yang dikontrol) beroperasi secara otomatis sesuai dengan aturan yang telah ditentukan dalam hal kondisi kerja atau parameter tertentu (variabel yang dikontrol) tanpa campur tangan manusia secara langsung.

Contohnya, mesin bubut CNC secara otomatis memotong menurut program yang sudah ditentukan sebelumnya, atau satelit buatan yang secara akurat memasuki orbit yang sudah ditentukan sebelumnya dan ditemukan kembali. Otomasi pada dasarnya adalah pengaturan dan kontrol otomatis mesin atau peralatan.

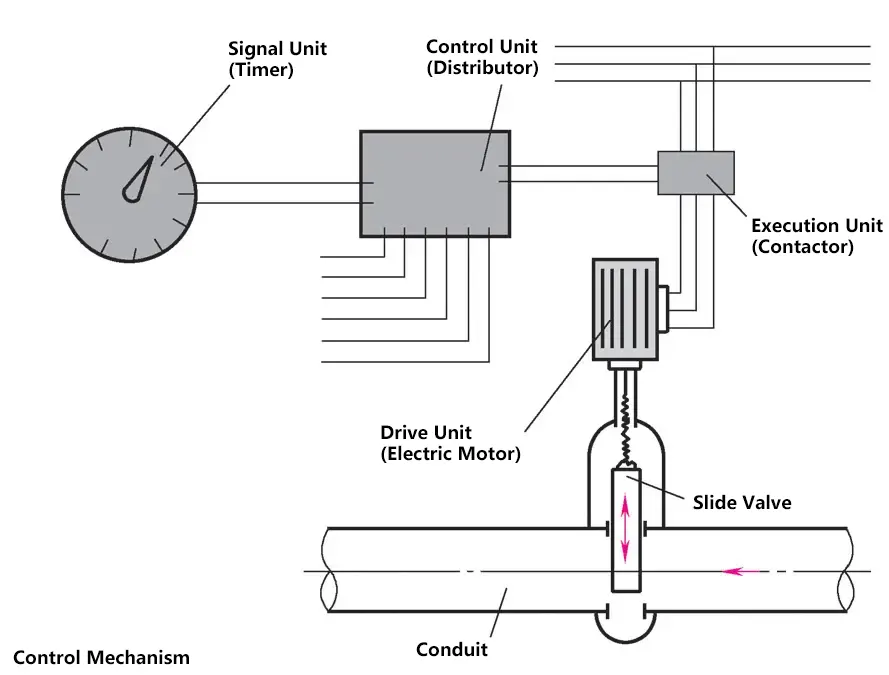

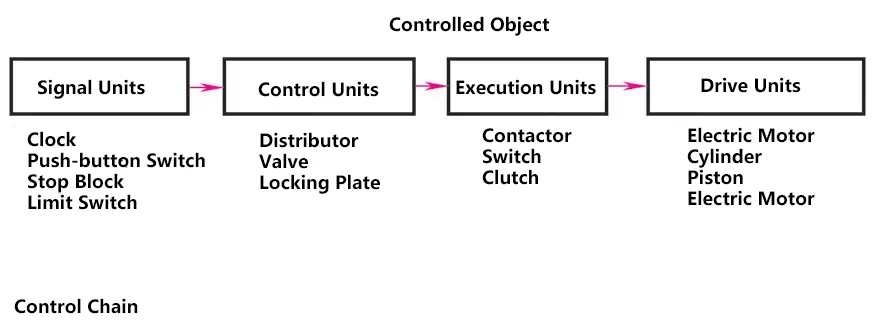

Sistem kontrol otomatis mengacu ke sistem yang dapat secara otomatis mengontrol status kerja objek yang dikontrol. Ini adalah kombinasi dari objek yang dikontrol dan perangkat atau komponen yang terlibat dalam mewujudkan kontrol otomatis dari variabel yang dikontrol, umumnya terdiri dari perangkat kontrol dan objek yang dikontrol.

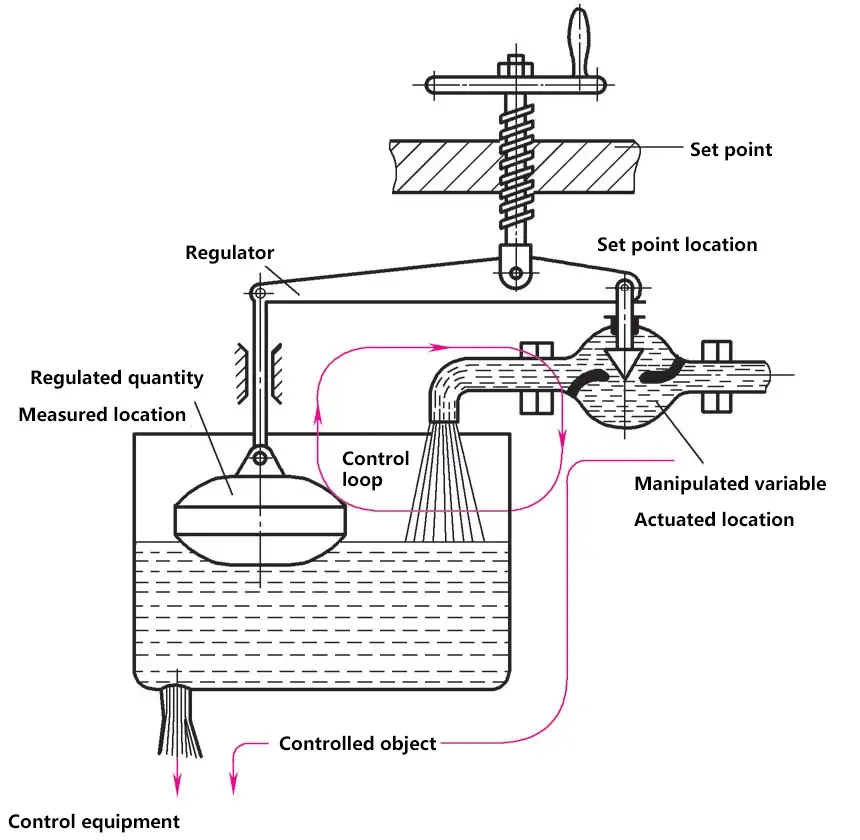

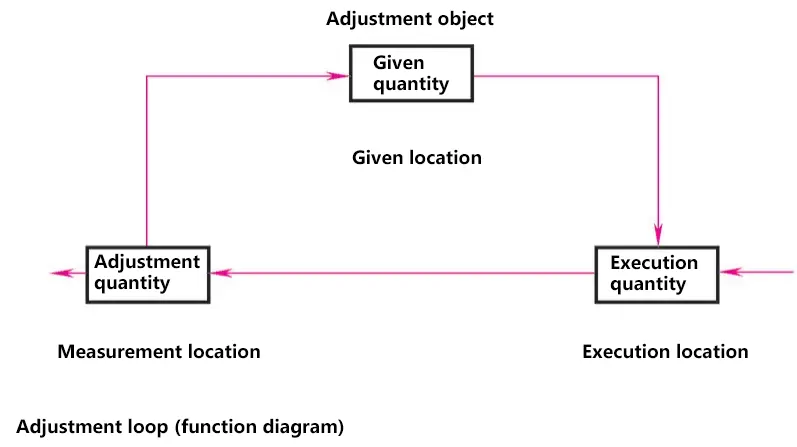

Pada gambar di samping, pelampung mentransmisikan ketinggian permukaan air ke katup, dan katup membuka atau menutup menurut ketinggian permukaan air. Ketinggian air yang diinginkan dapat disesuaikan dengan mengubah nilai yang ditetapkan.

Melalui proses umpan balik terus menerus dari kondisi aktual (ketinggian permukaan air), maka secara konstan disesuaikan menurut kondisi aktual sampai kondisi yang diinginkan (kondisi set = ketinggian permukaan air yang diinginkan) tercapai.

Dengan bantuan perangkat kontrol dan pengaturan, sekarang dimungkinkan untuk mengotomatiskan proses pemesinan benda kerja (seperti blok silinder mesin) yang memerlukan ratusan operasi pada beberapa peralatan mesin yang diatur secara berurutan. Banyak operasi yang dikontrol, dan beberapa operasi utama diatur. Namun demikian, bahkan operasi penyalinan sederhana pada mesin bubut pun bisa dianggap sebagai proses kerja yang terkontrol.

2. Metode Pengendalian

(1) Kontrol Loop Terbuka

Variabel yang dikontrol (output) dari sistem hanya dikontrol oleh aksi kontrol, dan metode kontrol tidak dapat menghasilkan pengaruh apa pun. Sistem yang menggunakan kontrol loop terbuka disebut sistem kontrol loop terbuka.

Keuntungan: Struktur sederhana, biaya rendah, mudah diterapkan.

Kekurangan: Tidak ada kemampuan untuk menekan gangguan, akurasi kontrol rendah.

(2) Kontrol Loop Tertutup

Metode kontrol di mana terdapat umpan balik negatif antara variabel yang dikontrol sistem (output) dan aksi kontrol. Sistem yang menggunakan kontrol loop tertutup disebut sistem kontrol loop tertutup atau sistem kontrol umpan balik. Kontrol loop tertutup adalah aturan dasar untuk semua kontrol biologis atas gerakan mereka sendiri. Manusia sendiri merupakan sistem kontrol loop tertutup yang sangat kompleks dengan kemampuan kontrol yang canggih.

Keuntungan: Kemampuan untuk secara otomatis mengkompensasi kesalahan sistem (penyimpangan) yang disebabkan oleh gangguan internal dan eksternal, sehingga secara efektif meningkatkan akurasi sistem.

Kekurangan: Parameter sistem harus dipilih secara tepat, kalau tidak, mungkin tidak akan berfungsi dengan baik.

(3) Kontrol Komposit

Metode kontrol yang menggabungkan kontrol loop terbuka dan loop tertutup. Metode ini didasarkan pada loop kontrol loop tertutup dengan jalur feedforward tambahan untuk sinyal input atau sinyal gangguan untuk meningkatkan akurasi kontrol sistem. Jalur feedforward biasanya terdiri dari kompensator untuk kompensasi sinyal input dan kompensasi sinyal gangguan.

Keuntungan: Akurasi kontrol yang tinggi, dapat menekan hampir semua gangguan terukur.

Kekurangan: Parameter kompensator memerlukan stabilitas tinggi.

3. Konsep Diagram Blok

- Blok - Perangkat kontrol dan objek yang dikontrol diwakili oleh blok.

- Garis sinyal - Input dan output blok serta koneksinya diwakili oleh garis sinyal yang diberi panah.

- Sinyal input - Sinyal yang masuk ke dalam blok.

- Sinyal output - Sinyal yang keluar dari blok.

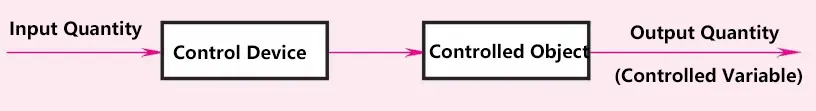

Diagram blok sistem kontrol loop terbuka:

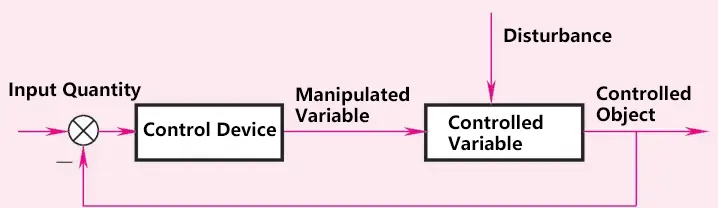

Diagram blok sistem kontrol loop tertutup:

4. Klasifikasi Sistem Kontrol Otomatis

Ada beberapa metode klasifikasi untuk sistem kontrol otomatis, seperti yang ditunjukkan pada tabel di bawah ini.

Klasifikasi Sistem Kontrol Otomatis

| Metode Klasifikasi | Jenis |

| Berdasarkan arah aliran sinyal | Kontrol loop terbuka, Kontrol komposit |

| Berdasarkan fungsi sistem | Kontrol suhu, Kontrol tekanan, Kontrol posisi, Kontrol level, dll. |

| Berdasarkan jenis komponen | Mekanik, Listrik, Pneumatik, Hidraulik, Biologis, dll. |

| Berdasarkan kinerja sistem | Linier dan nonlinier, Kontinu dan diskrit, Tidak bergantung pada waktu dan bervariasi, Deterministik dan tidak pasti, dll. |

| Dengan sinyal input sistem | Pengaturan nilai konstan, Servomechanism, Kontrol program |

II. Sistem Kontrol Servo

Sistem servo adalah sistem kontrol otomatis yang memungkinkan variabel yang dikontrol output seperti posisi, orientasi, dan status suatu objek untuk mengikuti perubahan sewenang-wenang dalam target input (atau nilai yang ditetapkan).

Tugas utamanya adalah memperkuat, mengubah, dan mengatur daya menurut perintah kontrol, membuat kontrol torsi, kecepatan, dan posisi perangkat penggerak menjadi sangat fleksibel dan nyaman. Beberapa jenis kontrol servo yang umum adalah sebagai berikut.

Aplikasi khas dari kontrol servo adalah pembubutan salinan. Ada mesin bubut yang dirancang khusus untuk proses ini. Alat ini menyentuh benda kerja dari atas atau belakang untuk memastikan pelepasan chip tanpa hambatan.

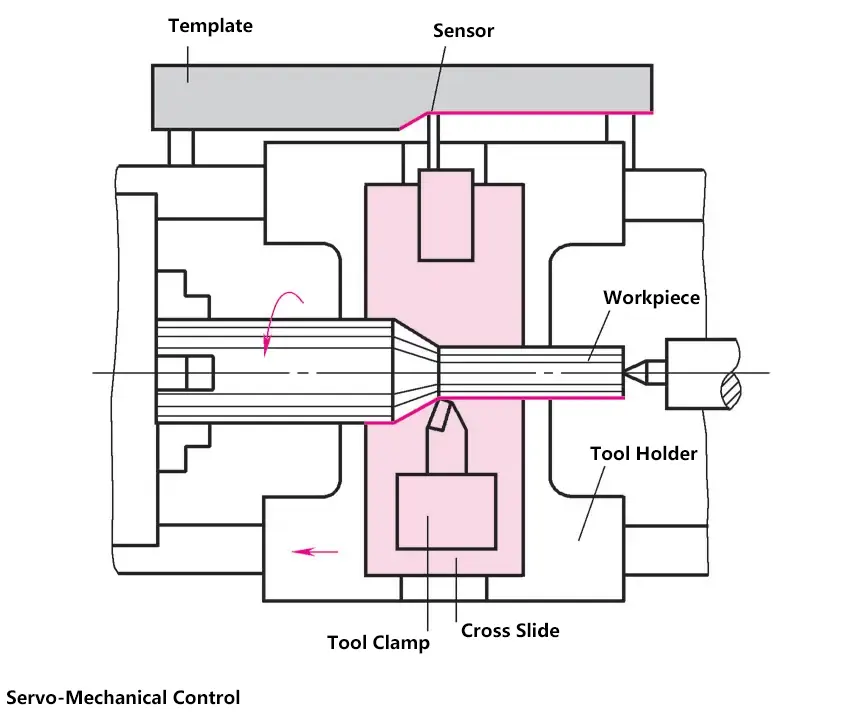

1. Kontrol Servo Mekanis

Saat kereta terus menerus mengumpankan, sensor (unit sinyal) bergerak di sepanjang templat atau sampel standar. Melalui koneksi yang kaku antara sensor dan alat, alat dipaksa untuk bergerak di sepanjang lintasan yang sama, dan benda kerja dikerjakan menurut templat. Sensor harus ditekan ke template oleh 反向力 alat.

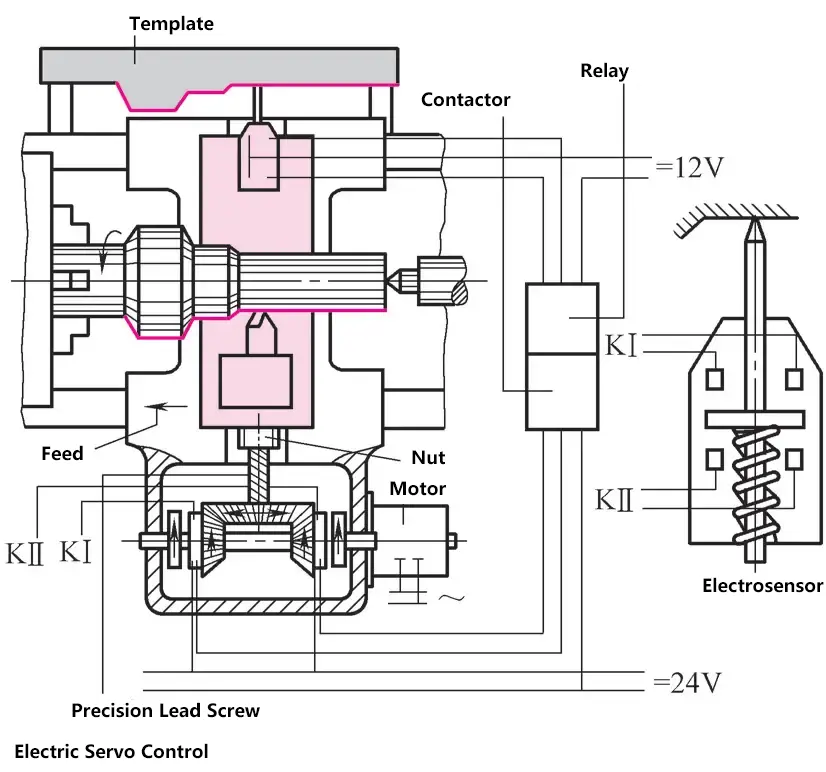

2. Kontrol Servo Listrik

Di sini, kereta longitudinal juga mengumpankan secara terus-menerus. Jika sensor tidak menyentuh template, KI kontak dalam kotak sensor akan menutup secara otomatis.

Kopling KI beroperasi melalui relai (unit kontrol) dan kontaktor (aktuator), sehingga motor menggerakkan pahat meluncur ke arah benda kerja sampai sensor menyentuh template. Pada titik ini, kontak KII menutup, dan motor menggerakkan slide pahat kembali sampai sensor meninggalkan template.

3. Kontrol Servo Hidraulik

Perangkat penyalinan ini dapat dipasangkan ke mesin bubut. Keuntungannya adalah akurasi penyalinan yang lebih tinggi.

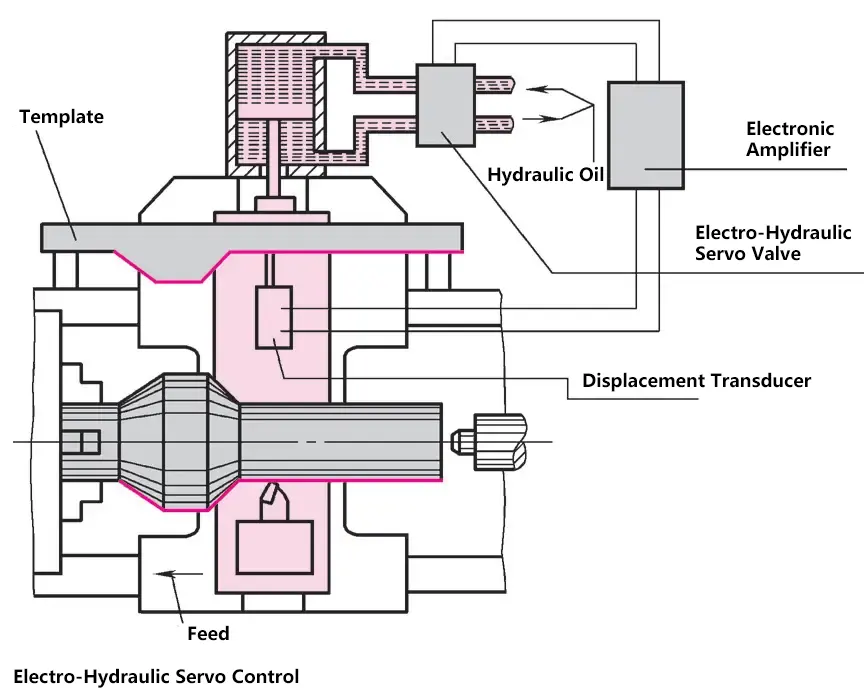

4. Kontrol Servo Elektro-hidrolik

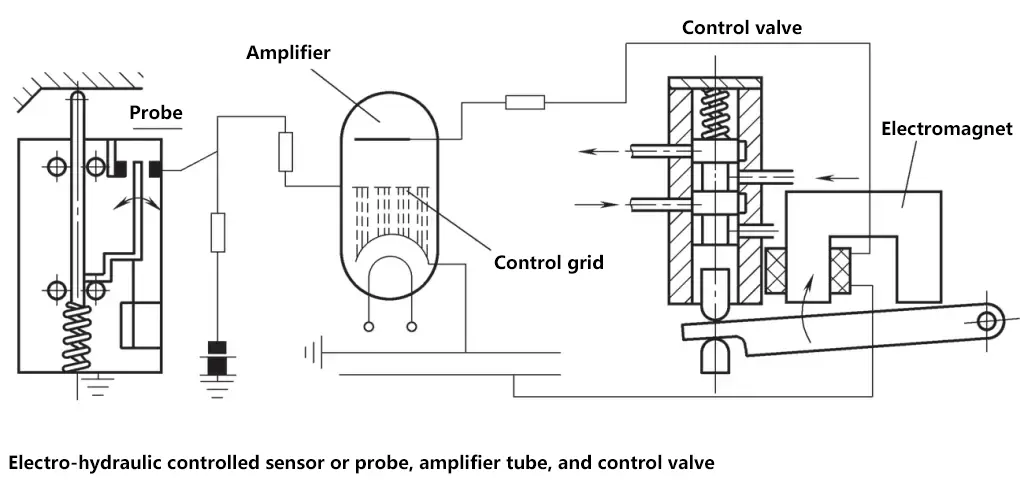

Pada perangkat ini, kontur templat diindera oleh stylus atau sensor, dan sinyal denyut nadi diperkuat dalam tabung elektronik.

Dengan menerima sinyal ini, elektromagnet mengaktifkan katup kontrol hidraulik dalam waktu kurang dari 1 detik, memulai proses kontrol yang segera mengarahkan aliran oli yang kuat ke piston hidraulik. Setelah waktu konversi yang singkat, akurasi penyalinan yang sangat tinggi dapat dicapai.

Jika stylus tidak menyentuh templat, tuas flip-flop menghubungkan kontak ke kanan, mengurangi tegangan jaringan tabung penguat ke nol (diardekan). Hal ini memungkinkan arus dalam tabung mengalir bebas, menggairahkan kumparan elektromagnet dan menarik angker, membuka saluran oli katup.

Oli bertekanan memasuki piston, dan slide silang menggerakkan pahat ke arah benda kerja sampai stylus menyentuh templat. Kemudian kontak terbuka, memutus tegangan dan arus jaringan. Jika katup kontrol menutup saluran keluaran dan saluran balik, piston menjadi tetap berada di antara ruang oli atas dan bawah.

III. Sistem Kontrol Program

Dalam sistem kontrol program, nilai yang ditetapkan berubah menurut fungsi waktu tertentu. Sebagai contoh, output dari sistem kontrol program alat mesin yang dikendalikan oleh program harus mengikuti pola perubahan yang sama dengan nilai yang ditetapkan.

Nilai yang ditetapkan dalam sistem kontrol program adalah variabel, tetapi ini adalah fungsi waktu yang diketahui, yang berarti nilai yang ditetapkan berubah sesuai dengan program waktu yang ditentukan oleh operator.

Jenis sistem ini banyak digunakan dalam proses produksi yang terputus-putus, seperti pencampuran otomatis dan kontrol pemanasan beberapa cairan.

Komponen sistem kontrol program: sinyal sakelar, sirkuit input, pengontrol program, sirkuit output, dan aktuator, dll.

1. Kontrol Program Listrik

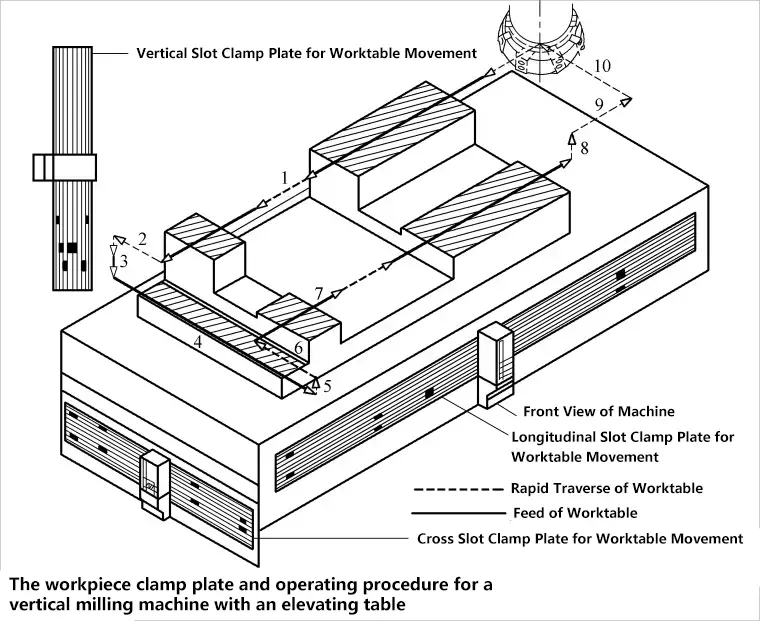

Mesin penggilingan sering menggunakan perangkat kontrol listrik. Program kontrol dibagi menjadi dua sistem penyimpanan. Panjang gerakan ditentukan dan disimpan dengan menyesuaikan penghentian pada pelat penghenti, yang diatur sepanjang arah gerakan meja kerja. Dengan demikian, penghentian pada pelat membatasi panjang gerakan - kapan harus menghasilkan sinyal pulsa pengalihan.

Kemudian, pulsa ini memasuki papan pin atau perangkat pita berlubang. Dari sini, pulsa kontrol terus menghasilkan output ke elemen penggerak yang sesuai, seperti motor pengumpan atau perangkat penggerak pemotong frais. Hal ini menentukan di mana pulsa mulai berlaku.

Perjalanan Memanjang Meja Kerja:

- 1 - E1 = Sakelar Batas

- 2 - E2 = Sakelar Batas

- 3 - E3 = Sakelar Batas

- 4 - E4 = Sakelar Batas

- 5 - Umpan, Kanan

- 6 - Lintasan Cepat, Kanan

- 7 - Umpan, Kiri

- 8 - Lintasan Cepat, Kiri

Perjalanan Silang Meja Kerja:

- 5 - Umpan, Masuk

- 6 - Lintasan Cepat, Dalam

- 7 - Umpan, Keluar

- 8 - Lintasan Cepat, Keluar

Perjalanan Vertikal Meja Kerja:

- 5 - Umpan, Turun

- 6 - Lintasan Cepat, Turun

- 7 - Umpan, Naik

- 8 - Lintasan Cepat, Naik

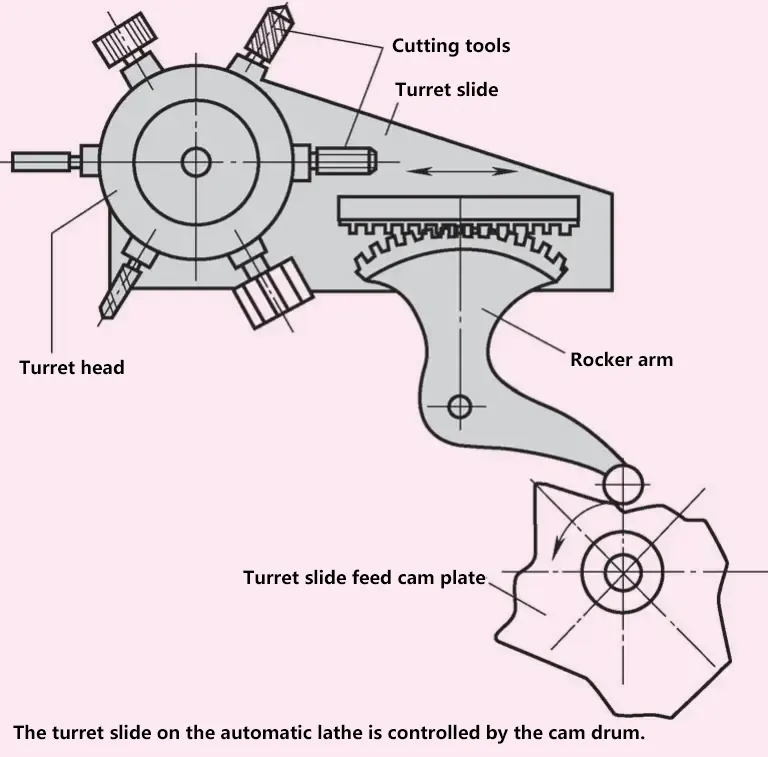

2. Kontrol Program Mekanis

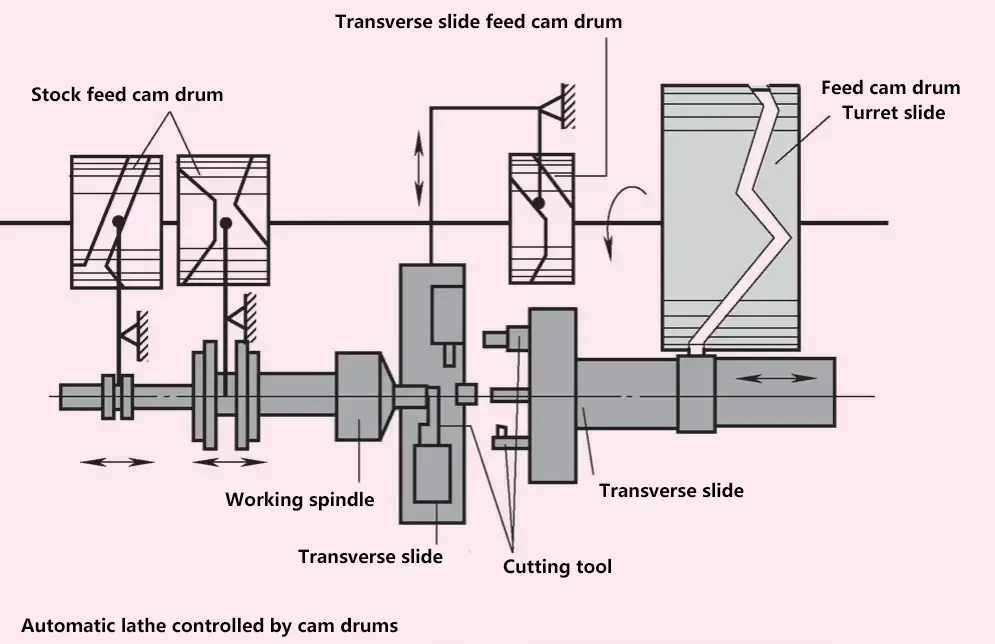

Mesin bubut otomatis atau semi-otomatis sering kali menggunakan drum cam atau cakram cam untuk kontrol. Menara pahat tunggal atau ganda atau kepala heksagonal dilengkapi dengan pahat bubut yang diperlukan, serta reamer, bor, pahat bor, bor senter, atau kepala pemotong ulir.

Cam drum atau cam disc yang berputar secara seragam mengontrol (sebagian besar melalui kontrol perjalanan) persiapan pahat dan rotasi dudukan pahat, diikuti dengan menggerakkan slide dan dudukan pahat ke arah benda kerja pada laju pemakanan yang benar.

Untuk mesin bubut otomatis yang biasa digunakan untuk pemesinan stok batang, pengumpanan material, penjepitan, dan pemotongan juga diselesaikan melalui program. Kekurangan mesin ini adalah waktu penyetelan yang lama; memasang semua bubungan dan menyetel semua alat mungkin memerlukan waktu beberapa hari, selama itu mesin tidak dapat berproduksi.

Karena keausan pahat, dimensi benda kerja harus sering dipantau dan diperiksa. Mesin ini hanya ekonomis untuk produksi suku cadang dalam jumlah besar.

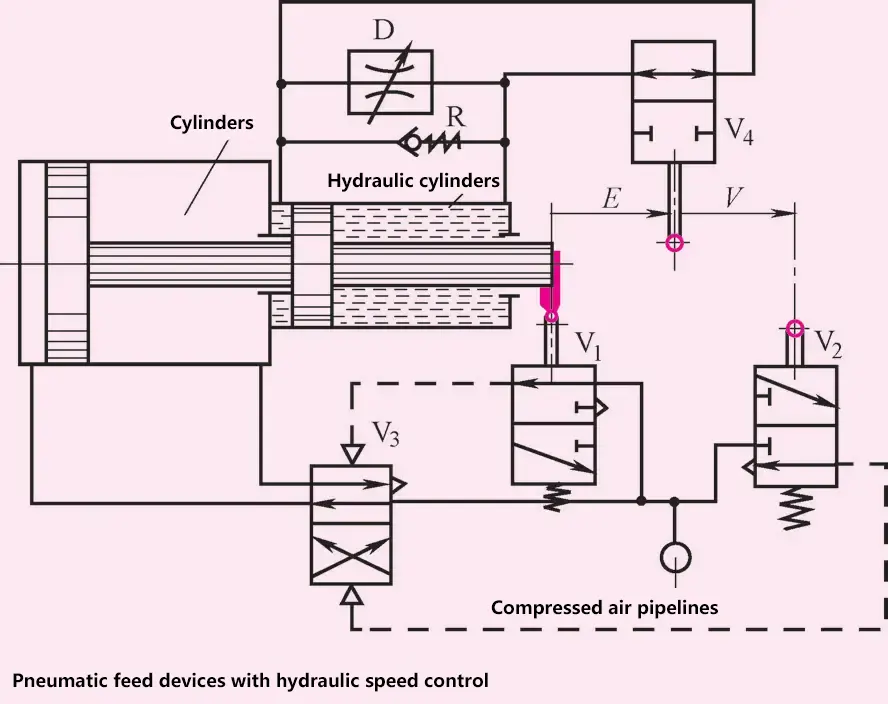

3. Kontrol Program Pneumatik-hidrolik

Kontrol hidraulik, pneumatik, atau kombinasi dari kedua kontrol tersebut sering digunakan untuk gerakan umpan karena pengoperasiannya yang mulus, tidak bersuara, dan kontrol kecepatan variabel tanpa batas, seperti pada mesin gerinda. Menurut metode transmisi denyut nadi mereka, mereka dapat berupa urutan waktu, perjalanan, dan kontrol operasi.

Pada gambar di bawah ini, piston utama digerakkan oleh udara terkompresi melalui saluran udara terkompresi. Silinder hidraulik dengan piston dihubungkan secara seri dengan silinder udara untuk kontrol kecepatan lintasan cepat E dan langkah pengumpanan V.

Selama lintasan cepat, oli hidraulik mengalir tanpa hambatan dari ruang oli kanan ke ruang oli kiri melalui katup V0, volume ruang kanan berkurang karena gerakan piston, sementara volume ruang kiri mengembang. Ketika lintasan cepat berakhir, katup V1 beralih, dan aliran kecil katup throttle D mengurangi kecepatan gerakan piston.

V 1 dan V 2 dua katup pada kontrol terminal langkah piston V 3, udara terkompresi melalui katup V 3 untuk mengontrol gerakan maju dan mundur piston utama.

IV. Kontrol Digital

Kontrol digital adalah metode kontrol pemrograman otomatis atas suatu proses kerja dengan menggunakan angka, karakter, atau simbol lainnya.

Biasanya menggunakan komputer khusus, dengan instruksi operasi yang direpresentasikan dalam bentuk digital, dan peralatan mesin bekerja sesuai dengan program yang telah ditentukan, disingkat NC (Numerical Control). Biasanya mengontrol posisi, sudut, kecepatan, dan kuantitas mekanis lainnya serta kuantitas perpindahan yang terkait dengan aliran energi mekanis.

Kemunculan kontrol numerik bergantung pada kemunculan pembawa data dan operasi data biner. Teknologi kontrol numerik dikembangkan secara erat terintegrasi dengan kontrol alat mesin dan juga dikenal sebagai teknologi kontrol numerik komputer. Saat ini, teknologi ini mengadopsi komputer untuk mengimplementasikan kontrol program digital.

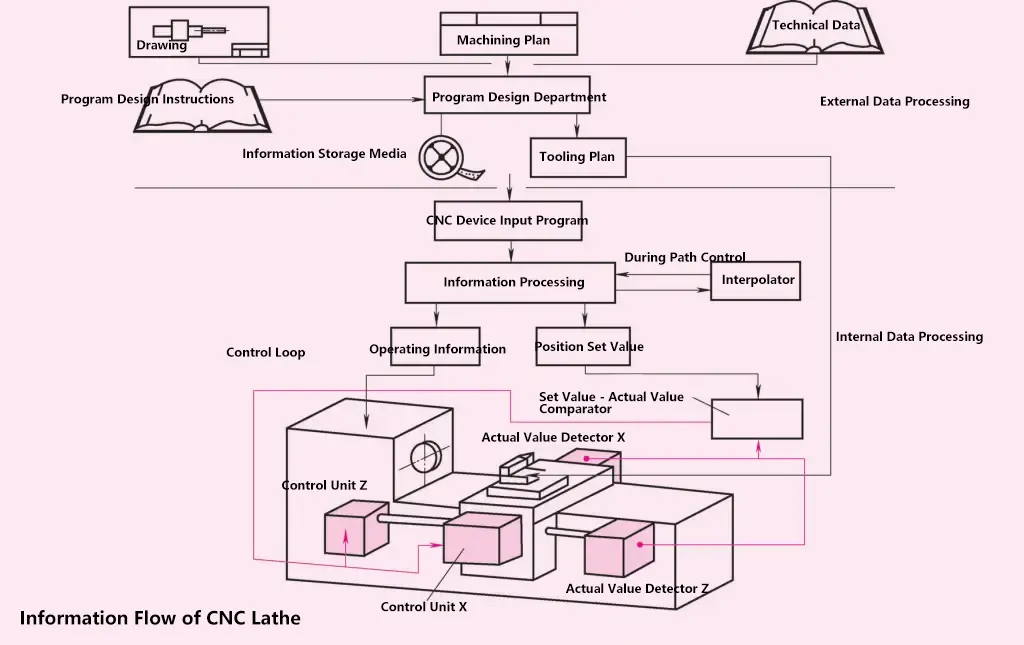

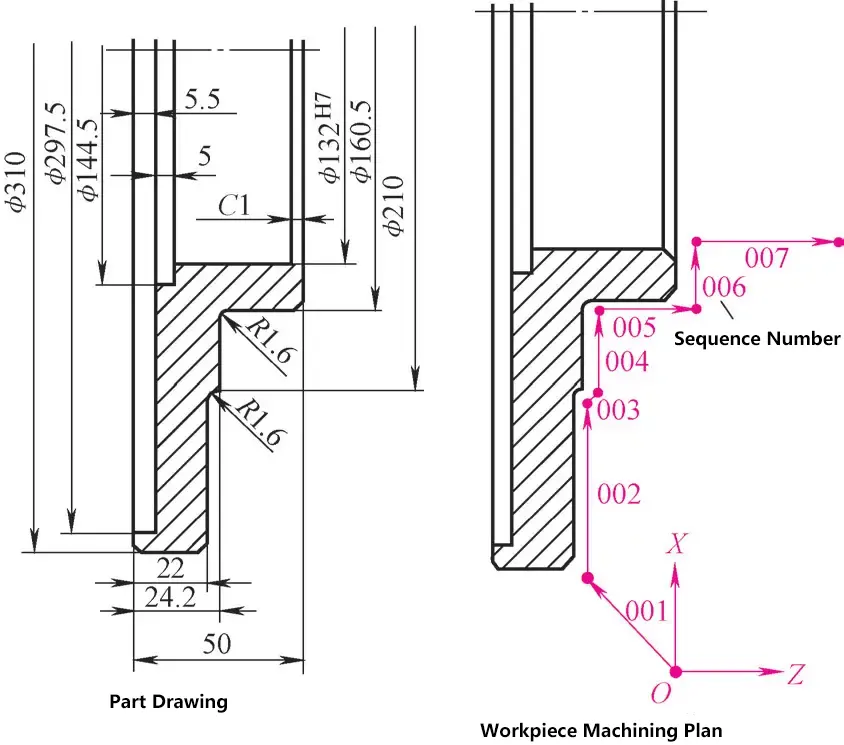

Prinsip kontrol ini dapat dipahami dengan jelas dari aliran informasi yang ditunjukkan pada diagram berikut. Menurut sumber informasi, seperti gambar teknis, rencana pemrosesan, dan data teknis, dengan bantuan instruksi desain program, departemen desain program dapat menyiapkan media penyimpanan informasi (perangkat NC) dan rencana alat.

Bagian persiapan alat menyiapkan alat yang diperlukan untuk diproses sesuai dengan rencana alat. Perkakas dapat diubah secara manual atau otomatis dari majalah perkakas.

Alat harus dipasang secara akurat pada dudukan alat dan tidak perlu disetel atau dikalibrasi lagi. Perangkat NC dan majalah pahat dapat dipasang dengan mudah pada alat mesin. Dalam beberapa menit, program dapat dimasukkan, pahat dipasang, dan benda kerja dijepit. Dengan cara ini, alat mesin siap untuk bekerja.

Karena jenis alat mesin ini memiliki keunggulan waktu pergantian yang singkat untuk pekerjaan yang berbeda, maka alat ini sangat cocok untuk produksi benda kerja dalam jumlah kecil hingga menengah. Pekerjaan persiapan dilakukan di luar mesin, yaitu di departemen desain program dan departemen penyesuaian alat. Pekerjaan persiapan ini disebut pemrosesan data eksternal.

Ketika program dimasukkan, perangkat NC menerima informasi, menyimpannya, dan selanjutnya memproses informasi sesuai kebutuhan. Informasi tersebut diubah menjadi informasi operasi untuk kecepatan spindel dan laju pemakanan, serta nilai setpoint posisi (setpoint langkah) untuk gerakan slide pada arah Z = memanjang dan X = melintang. Informasi operasi diumpankan ke aktuator yang mengendalikan penggerak utama dan penggerak umpan.

Nilai setpoint posisi dimasukkan ke dalam mekanisme penyesuaian untuk slide memanjang dan melintang melalui pembanding nilai setpoint-aktual. Detektor nilai aktual secara terus menerus mengumpan-balikkan dimensi aktual sesaat ke pembanding nilai setpoint-aktual, yang secara terus menerus menggerakkan mekanisme penyesuaian hingga dimensi aktual yang diumpan-balikkan sesuai dengan nilai setpoint yang telah ditentukan dari program. Ini adalah proses kontrol.

Contohnya, untuk membubut bentuk bola, informasi yang diperlukan, seperti goresan maksimum pada arah X, goresan maksimum pada arah Z, dan radius bola harus dikirim dari unit pemrosesan informasi ke interpolator (komputer).

Menurut program yang sudah disimpan sebelumnya, interpolator menghitung gerakan simultan yang bervariasi waktu dari slide pada arah X dan Z dan mengirimkannya kembali ke unit pemrosesan informasi.

1. Sumber Informasi

Data bentuk dan dimensi benda kerja yang akan dikerjakan (gambar teknik), data prosedur pemrosesan (rencana pemrosesan), spesifikasi pemrosesan seperti kecepatan potong, laju umpan, dan data teknis serupa lainnya, serta instruksi desain program yang diperlukan untuk setiap alat berat dan setiap sistem kontrol numerik, merupakan sumber informasi yang digunakan oleh para pemrogram.

Para pemrogram secara teoritis harus melatih (mensimulasikan) seluruh prosedur pemrosesan, dan untuk setiap tindakan, bahkan tindakan alat mesin yang terkecil dan tampaknya tidak relevan, mereka harus memberikan instruksi (informasi) yang sesuai pada pembawa informasi atau media penyimpanan. Dengan cara ini, teknisi tidak perlu lagi memutuskan kecepatan apa yang akan ditetapkan, apakah akan menerapkan pelumasan cairan pendingin, atau kapan harus menerapkannya.

Keputusan ini sudah dibuat di departemen desain program sebelum benda kerja mulai diproses. Berdasarkan gambar, rencana pemrosesan tradisional, dan parameter teknis, rencana pemrosesan disusun, yang membagi prosedur pemrosesan ke dalam langkah-langkah individual (pernyataan).

Setiap langkah ditentukan oleh nomor pernyataan, arah pergerakan sumbu X dan Y, jarak pergerakan, laju pemakanan, kecepatan spindel, dan fungsi tambahan (seperti pelumasan cairan pendingin).

2. Deteksi Nilai Aktual (Deteksi Stroke)

Kontrol numerik melibatkan pengendalian pencapaian setpoint posisi. Nilai posisi aktual harus terus dibandingkan dengan setpoint posisi. Untuk tujuan ini, diperlukan perangkat yang dapat secara akurat membaca nilai aktual dan mengirimkannya ke pembanding nilai setpoint-aktual.

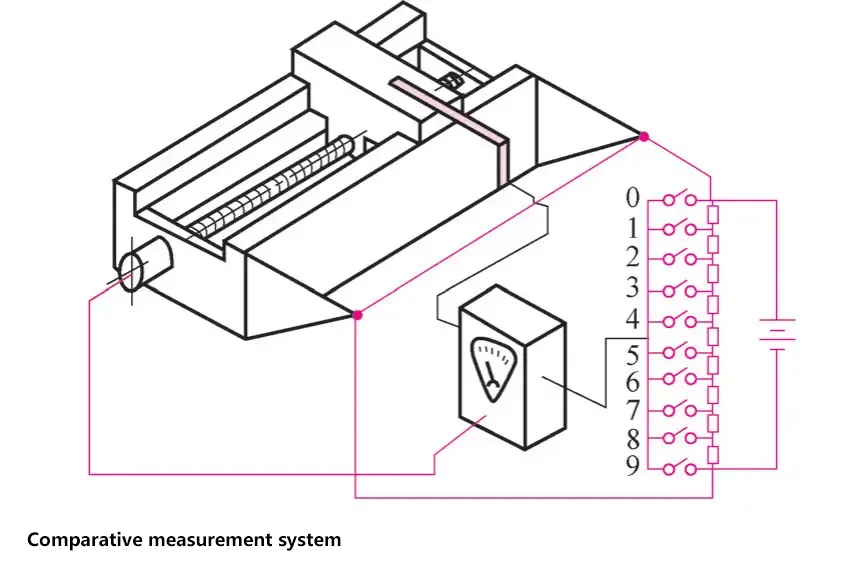

(1) Pengukuran Perbandingan (Pengukuran Analog)

Kontak geser yang dipasang pada slide mengambil tegangan yang sesuai dengan langkah slide dari resistor kawat geser. Tegangan ini (nilai aktual) dibandingkan dengan tegangan (nilai setpoint) yang dihasilkan oleh resistor yang ditentukan oleh rangkaian. Pada gambar di sebelah kanan, tegangan dengan sakelar 4 tertutup diambil sebagai nilai setpoint.

Dalam pengukuran praktis, tiga rangkaian jembatan seperti itu digunakan: satu untuk penyetelan kasar, satu untuk penyetelan semi-halus, dan yang ketiga untuk penyetelan halus.

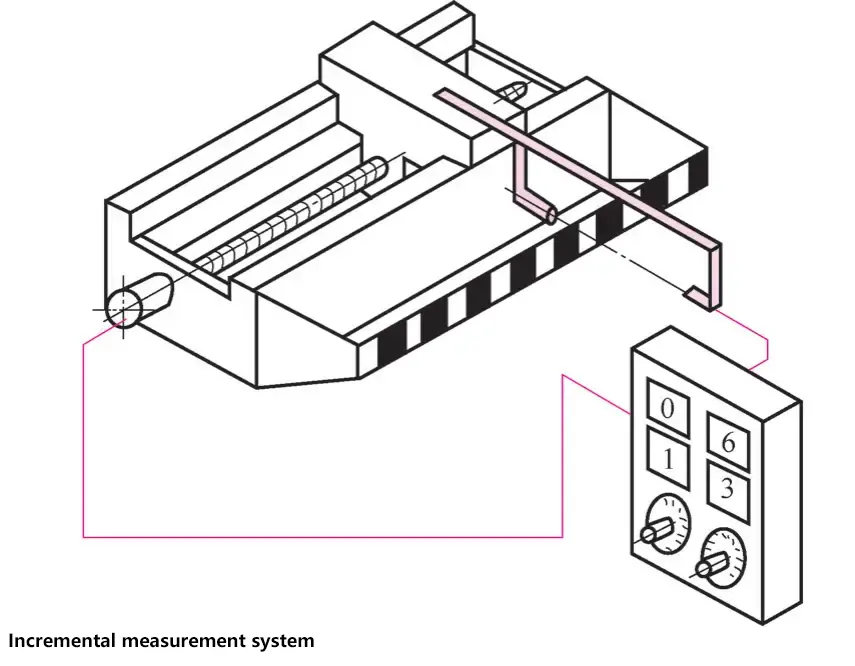

(2) Pengukuran Inkremental (Pengukuran Stroke Inkremental)

Skala kaca memiliki area terang dan gelap yang bergantian pada interval tertentu, misalnya, setiap 0,01 mm. Sel foto-listrik yang dipasang pada slide memindai timbangan, dan setiap kali transisi terang-gelap terdeteksi, pulsa dikirim ke penghitung. Hitungan pada penghitung sesuai dengan nilai goresan yang sesungguhnya.

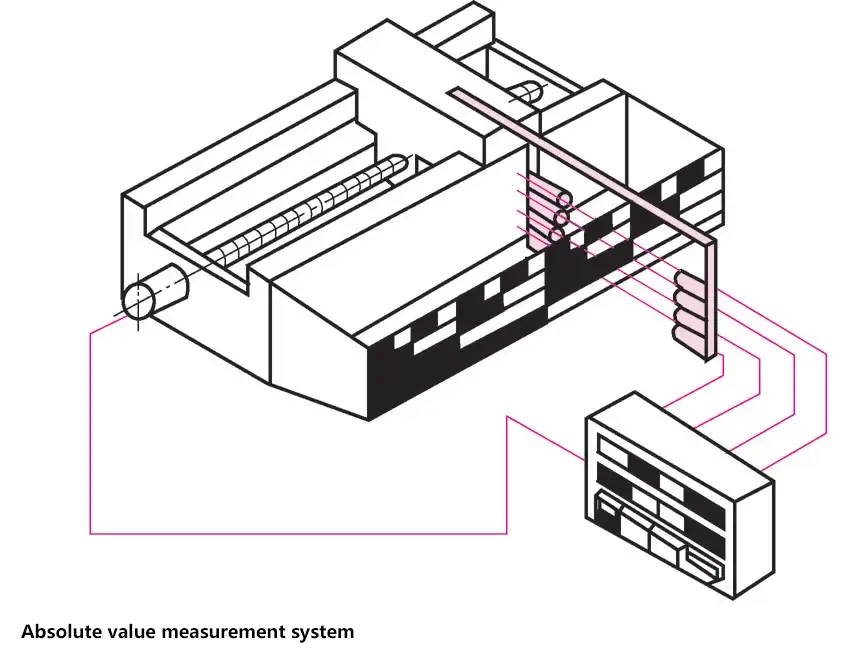

(3) Pengukuran Nilai Absolut (Pengukuran Stroke Absolut)

Beberapa sel foto-listrik merasakan skala dengan beberapa garis terang dan gelap. Tiap panjang sesuai dengan kombinasi bidang terang dan gelap, yang ditampilkan sebagai dimensi, yaitu, nilai aktual, pada indikator.

3. Jenis-jenis Kontrol Numerik

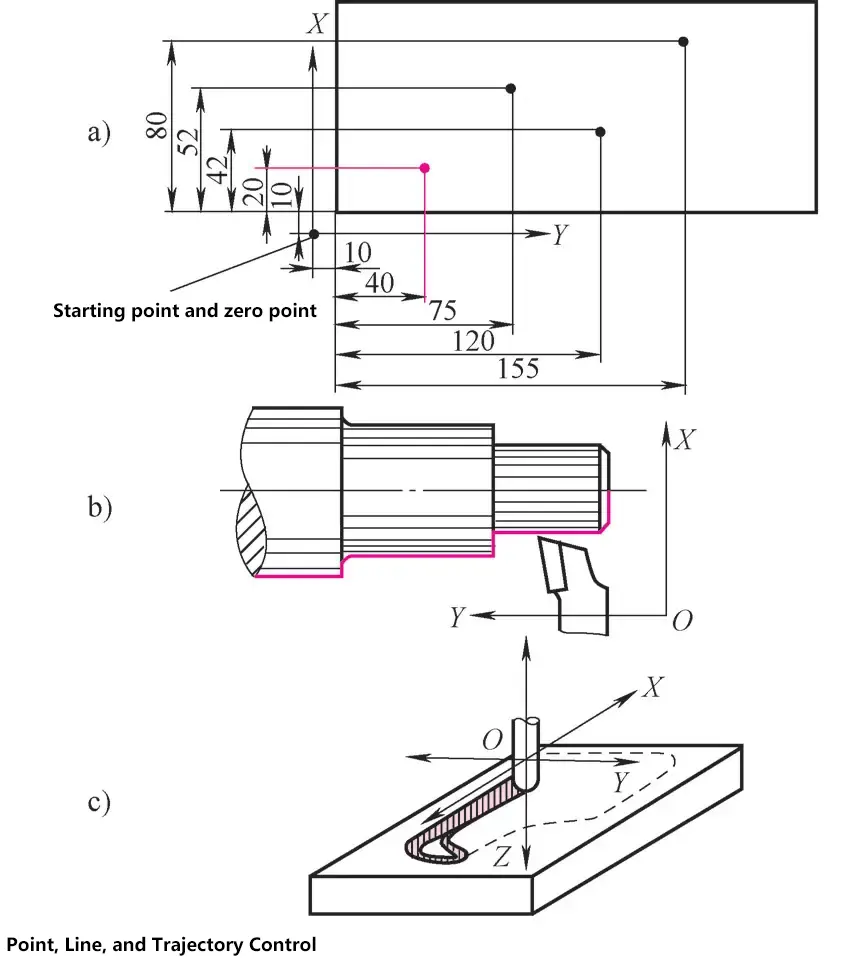

(1) Kontrol Titik-ke-Titik

Dalam kontrol titik-ke-titik, hanya titik akhir pukulan yang dikontrol, sehingga pada awalnya digunakan pada mesin bor. Contohnya, jika diperlukan dua pukulan X=50 dan Y=30, keduanya dapat dieksekusi secara berurutan atau simultan; urutannya tidak menjadi masalah. Proses ini hanya dapat dimulai setelah mencapai titik koordinat yang diprogram untuk pemotongan.

(2) Kontrol Garis Lurus

Pada kontrol garis lurus, gerakan selalu pada satu arah, entah itu arah X atau arah Y. Hanya pada beberapa kasus yang luar biasa, terdapat gerakan simultan dalam dua arah, menggunakan gerakan dengan kecepatan yang sama pada kedua arah untuk menciptakan talang 45° atau sudut internal.

Bentuk benda kerja yang diinginkan dihasilkan melalui urutan pukulan tertentu pada sumbu X dan Y serta panjangnya masing-masing. Benda kerja dikerjakan melalui gerakan garis lurus.

(3) Kontrol Kontur

Dalam kontrol kontur, bentuk benda kerja yang kompleks dapat dikerjakan dengan gerakan simultan dalam dua atau bahkan tiga arah. Kecepatan yang diperlukan dalam arah gerakan simultan harus dihitung oleh interpolator (komputer). Mesin kontrol kontur juga dapat digunakan untuk operasi kontrol titik-ke-titik dan garis lurus.

Teknologi kontrol numerik memiliki aplikasi yang luas dalam industri seperti manufaktur mekanik, percetakan, tekstil, pengemasan, dan bahan bangunan.