Koreksi mekanis adalah proses mengoreksi benda kerja yang cacat dan material baja yang cacat dengan menggunakan peralatan mekanis. Peralatan yang digunakan untuk koreksi mekanis meliputi pelurus rol, rol bundar, perata khusus, mesin perata, dan berbagai pengepresan, seperti pengepres mekanis, pengepres hidrolik, pengepres sekrup, dll.

I. Metode Koreksi Mekanis dan Rentang Penerapannya

Tabel 1 Metode Koreksi Mekanis dan Rentang Penerapannya

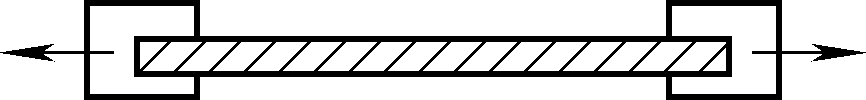

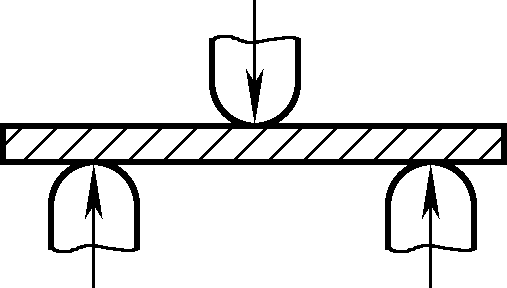

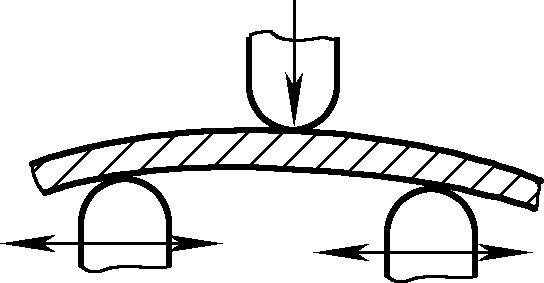

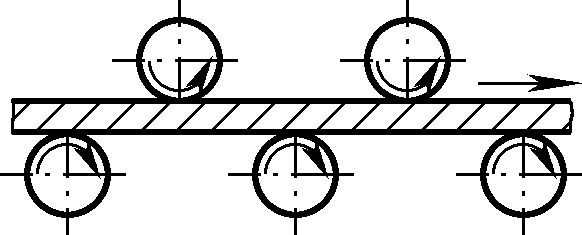

| Kategori | Sketsa | Rentang Aplikasi | |

| Koreksi Mesin Peregangan |  | Pembengkokan pelat tipis, pemuntiran profil, pelurusan pipa dan kabel | |

| Koreksi Tekan |  | Koreksi pelat, pipa, dan profil yang dilokalisasi | |

| Koreksi Dongkrak |  | Meluruskan baja siku, baja kanal, dan balok-I, juga dapat digunakan untuk membengkokkan | |

| Mesin Koreksi Jenis Gulungan | Gulungan Lurus |  | Koreksi pelat, pipa, dan profil |

| Gulungan Miring | Koreksi bahan berpenampang bulat | ||

| Koreksi presisi tabung berdinding tipis dengan penampang melingkar | ||

| Koreksi tabung dan batang melingkar berdinding tebal | ||

Akurasi koreksi yang dapat dicapai dengan koreksi mekanis dapat ditemukan pada Tabel 2.

Tabel 2 Ketepatan Koreksi Peralatan Koreksi yang Umum Digunakan

| Peralatan | Rentang Koreksi | Akurasi Koreksi (mm) | |

| Mesin Koreksi Jenis Gulungan | Mesin Koreksi Pelat Multi-roll | Meratakan piring | 1.0~5.0 |

| Mesin Koreksi Baja Sudut Multi-roll | Baja Sudut | 1.0 | |

| Mesin Pelurus dan Pemotong | Meluruskan dan memotong bahan gulungan (kawat, batang, baja pipih, strip) | 0.5~0.7 | |

| Mesin Koreksi Gulungan Miring | Meluruskan tabung dan batang berpenampang bundar | Bahan Kasar 0,5-0,9 Bahan Jadi 0,1-0,2 | |

| Mesin Press | Mesin Tekuk Horisontal | Balok-I, baja kanal, komponen yang dilas seperti batang | 1.0 |

| Mesin Tekuk Vertikal | |||

| Tekan Tangan | Meluruskan bahan yang kasar | Bahan Jadi 0,05-0,15 | |

| Pers Gesekan | |||

| Pengepres Hidraulik | Balok-I, baja kanal, balok-H, komponen yang dilas seperti batang | ||

II. Koreksi Bahan Pelat

Deformasi pelat baja umumnya dikoreksi pada mesin perataan multi-roll. Saat meratakan, semakin tebal pelat baja, semakin mudah untuk dikoreksi; semakin tipis pelat, semakin mudah berubah bentuk, sehingga koreksi menjadi lebih sulit.

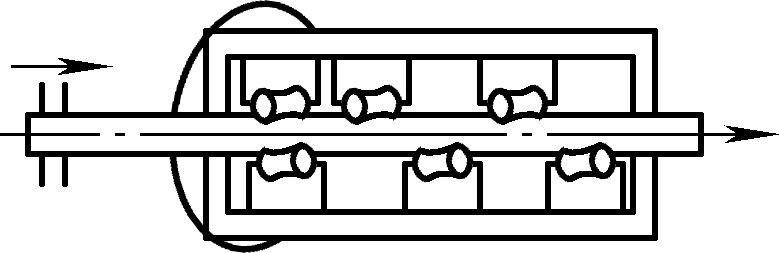

Mesin perata dapat diklasifikasikan berdasarkan jumlah gulungan, seperti lima gulungan, tujuh gulungan, sembilan gulungan, hingga dua puluh satu gulungan, dll. Dalam hal posisi relatif, mereka dapat diklasifikasikan sebagai tipe paralel dan tipe non-paralel. Mesin perata multi-sumbu besar dapat mengoreksi pelat baja dengan ketebalan hingga 50mm dan lebar 2000mm.

Biasanya, pelat baja dengan ketebalan lebih dari 3mm diratakan pada mesin perata lima rol atau tujuh rol, sedangkan pelat baja tipis dengan ketebalan kurang dari 3mm harus diratakan pada mesin perata sembilan rol, sebelas rol, atau lebih.

1. Prinsip-prinsip dasar perataan pelat baja

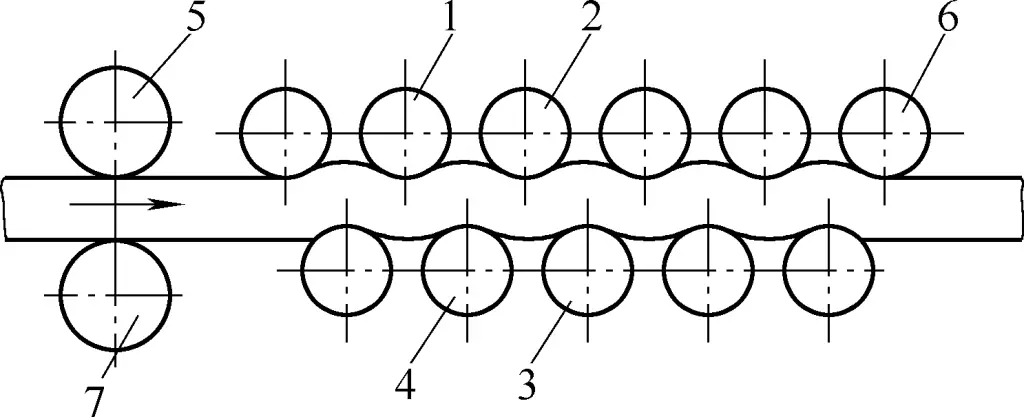

Prinsip dasar perataan pelat baja ditunjukkan pada Gambar 1. Rol 5 dan 7 adalah rol pemandu pengumpanan, rol 6 adalah rol pemandu pemakaian, dan sisanya adalah rol yang bekerja.

Ketika pelat diumpankan di antara rol atas dan bawah, rol 1, 2, dan 4 membentuk kelompok untuk membengkokkan pelat ke atas, dan rol 2, 3, dan 4 membentuk kelompok untuk membengkokkan pelat ke bawah. Melalui pembengkokan dan peregangan yang berulang-ulang melampaui batas luluh, area yang semula "ketat" akan meregang, menyeimbangkan dengan area yang sebelumnya "longgar". Hal ini menciptakan apa yang disebut aliran plastis, yang mencapai tujuan perataan.

2. Metode untuk menentukan tekanan roller atas

Tekanan rol atas dari mesin perata secara langsung menentukan jarak antara rol. Apabila tekanan rol atas sedang, hanya area pelat yang "kencang" saja yang diregangkan, menyeimbangkan dengan area yang "longgar", dan pelat diratakan. Ini adalah kondisi yang ideal. Ketika tekanan rol atas tidak mencukupi, meskipun area pelat yang "kencang" diregangkan, mereka tidak menyeimbangkan dengan area yang "longgar", dan pelat tidak sepenuhnya diratakan.

Ketika tekanan roller atas terlalu tinggi, tidak hanya area yang "kencang" yang diregangkan, tetapi area yang "longgar" juga diregangkan ke berbagai tingkat. Meskipun tingkat peregangan seimbang dan pelat diratakan, butiran pelat terdistorsi dan pecah, menyebabkan pengerasan kerja dingin yang berlebihan, sehingga mengurangi masa pakai pelat. Oleh karena itu, menentukan tekanan yang sesuai dari roller atas secara langsung mempengaruhi hasil perataan pelat.

Tekanan rol atas pada mesin perata (yaitu, celah di antara rol) umumnya disesuaikan sehingga rol pemandu pengumpanan (seperti rol 5 dan 7 pada Gambar 1) melebihi ketebalan pelat sebesar 2-3mm (untuk memfasilitasi penyisipan pelat yang akan diratakan), sedangkan ujung pemakaian sama dengan ketebalan pelat. Rol yang bekerja disesuaikan berdasarkan ketebalan pelat, dengan ujung depan lebih kecil dari ketebalan pelat sebesar 1-5mm, secara bertahap meningkat ke arah belakang, hingga rol pemandu pemakaian disesuaikan agar sama dengan ketebalan pelat.

Namun demikian, dalam proses perataan yang sesungguhnya, metode ini tidak nyaman untuk diukur, sehingga metode berdasarkan pengalaman biasanya digunakan dalam praktik untuk menentukan tekanan roller atas mesin perata.

(1) Metode strip uji

Masukkan strip pelat dengan ketebalan yang sama dengan pelat yang akan diratakan ke dalam mesin perata. Sesuaikan tekanan dengan tangan hingga rol bersentuhan dengan strip pelat dan berikan tekanan tertentu. Amati juga ketinggian dan level kiri-kanan rol atas. Setelah strip digulirkan keluar dari mesin perata, periksa kerataannya dan lakukan uji coba perataan dan penyetelan lagi. Tekanan ini disebut tekanan dasar.

Kemudian masukkan pelat yang akan diratakan. Setelah penggulungan, periksa kerataan pelat dan dengarkan suara beban mesin untuk menilai apakah tekanan rol atas sudah sesuai. Jika tekanan tidak sesuai, penyetelan halus dapat dilakukan, atau setelah menggulung satu bagian, lakukan penyetelan lagi. Tekanan akhir yang ditentukan disebut tekanan kerja aktual. Setelah itu, perataan batch dapat dilakukan menurut tekanan ini.

(2) Masukkan terlebih dahulu, sesuaikan metode selanjutnya

Masukkan pelat ke dalam mesin perata, gunakan tangan atau tuas untuk menekan rol atas, dan nilai apakah tekanannya sesuai dengan hambatan yang dirasakan. Kemudian, periksa secara visual apakah dudukan bantalan rol atas berada pada ketinggian yang sama, dan apakah rolnya sejajar secara horizontal. Nyalakan mesin perata, dan setelah pelat diumpankan ke rak penyangga, sesuaikan tekanan sesuai dengan kerataan pelat dan rotasi rol.

Jika rol atas tertentu tidak berputar atau berputar sebentar-sebentar, ini mengindikasikan bahwa tekanan pada rol tersebut tidak memadai. Jika semua rol atas berputar, berarti ada tekanan tertentu yang diterapkan. Jika terjadi ketidaksejajaran, berarti tekanan pada sisi yang tidak sejajar terlalu tinggi, sedangkan tekanan pada sisi lainnya terlalu rendah. Sesuaikan berdasarkan tekanan yang berlebihan atau kurang. Jika, setelah memotong pelat yang digulung menjadi segmen-segmen yang lebih kecil, area yang luas tetap tidak rata, tekanan masih tidak mencukupi, dan tekanan lebih lanjut diperlukan.

Sedangkan untuk tekanan rol pemandu pemakaian, dapat disetel dengan baik berdasarkan pembengkokan ke atas atau ke bawah dari ujung pelat setelah keluar dari mesin perata.

3. Metode pengoperasian untuk meratakan pelat

Mesin perata dapat digunakan untuk meratakan berbagai macam pelat, seperti gulungan, pelat cembung, pelat bergelombang, dan potongan lepas. Metode operasi perataan utama meliputi aspek-aspek berikut ini.

(1) Metode operasi untuk meratakan pelat melingkar

Menurut metode yang disebutkan di atas untuk menentukan tekanan rol atas, sesuaikan rol yang bekerja dengan tekanan kerja, naikkan rol pemandu pengumpanan 5, angkat koil, dan masukkan salah satu ujung koil di antara rol pemandu pengumpanan 5 dan 7. Nyalakan mesin perata secara bertahap sehingga kumparan perlahan memasuki jarak tertentu (sekitar 1-2 rol yang berfungsi). Kemudian sesuaikan posisi ujung pelat terdepan dengan menggerakkan derek ke segala arah, pastikan sejajar dengan kontur luar roller atas atau bawah tertentu (diamati dari samping) untuk mencegah pelat keluar jalur. Kemudian, tekan rol pemandu pengumpanan atas 5 dan berikan tekanan yang lebih berat untuk mencegah koil terkilir saat ditempatkan pada dudukan koil. Terakhir, nyalakan mesin dan lepaskan pelat.

Dengan mengamati kerataan pelat yang dikirim ke dudukan dan mendengarkan suara beban mesin, seseorang dapat menilai apakah tekanan rol atas sudah sesuai. Setelah penyesuaian yang diperlukan, koreksi perataan massal dapat dilakukan.

(2) Meratakan strip sempit yang bengkok

Strip sempit yang dipotong oleh mesin geser cenderung terpuntir dan berubah bentuk karena mata potong yang miring, bersama dengan deformasi tekukan datar dan tegak.

Strip ini juga dapat diratakan dengan menggunakan mesin perata. Metode perataannya adalah: Sesuaikan tekanan dasar rol atas seperti yang dijelaskan sebelumnya, naikkan rol pemandu pengumpanan atas 5 menjadi sedikit lebih tinggi dibandingkan dengan pelat dengan ketebalan yang sama, untuk mengakomodasi kesulitan memasukkan strip yang terpuntir. Tekanan rol yang bekerja harus sedikit lebih tinggi daripada meratakan pelat dengan ketebalan yang sama, untuk menginduksi deformasi plastis yang berlebihan untuk hasil perataan yang lebih baik.

Tergantung pada tingkat perataan yang diperlukan, strip dapat dilewatkan melalui mesin untuk kedua atau ketiga kalinya, tetapi strip harus dibalik, dan sedikit tekanan tambahan diterapkan untuk hasil perataan yang optimal. Metode ini kurang efektif untuk pembengkokan tegak lurus pada strip, yang mungkin memerlukan koreksi manual setelah keluar dari mesin.

Perlu dicatat bahwa metode perataan yang dijelaskan di atas dapat menyebabkan sedikit penipisan dan peregangan strip.

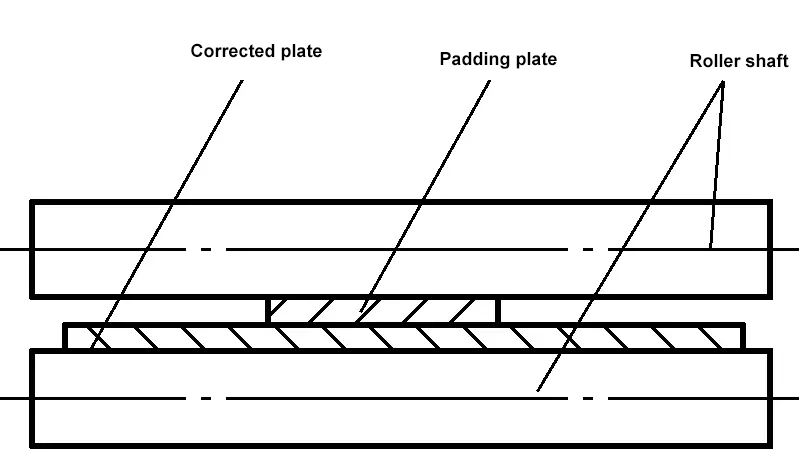

(3) Meratakan pelat individu yang lebih tipis

Untuk pelat individual yang lebih tipis, pelat baja yang lebih tebal dapat digunakan sebagai pelat penyangga, dengan pelat yang lebih tipis diletakkan di atas untuk perataan. Sebagai alternatif, beberapa pelat tipis yang panjang dapat ditumpuk bersama untuk diratakan, seperti yang ditunjukkan pada Gambar 2.

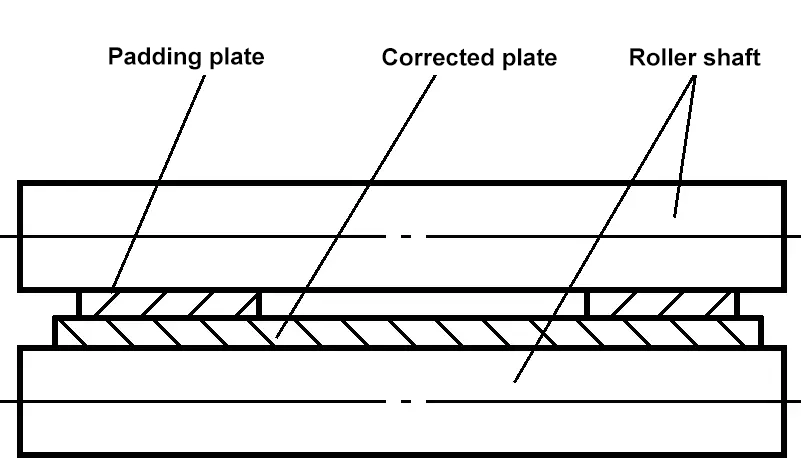

(4) Meratakan pelat dengan bagian tengah datar dan tepi bergelombang

Untuk pelat dengan bagian tengah yang rata tetapi tepinya bergelombang, sisipkan pelat penyangga di bagian tengah yang rata untuk menipiskan dan meregangkannya, sehingga mencapai kerataan, seperti yang ditunjukkan pada Gambar 3.

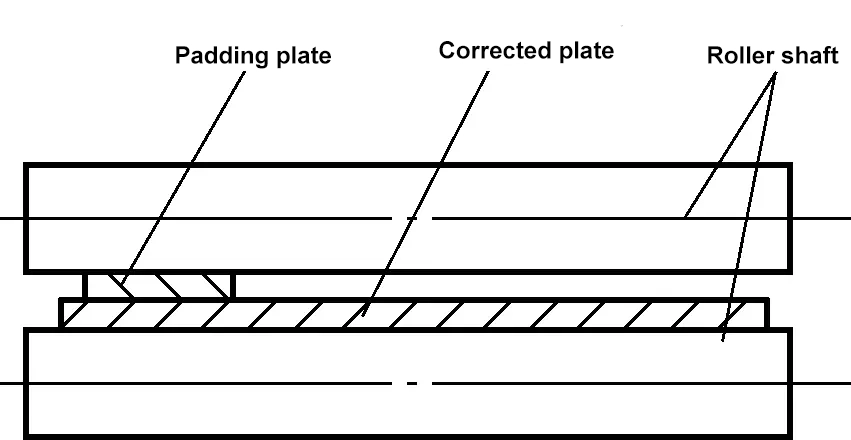

(5) Meratakan pelat dengan gelombang longitudinal di bagian tengah dan sisi datar

Untuk lembaran logam dengan bagian tengah bergelombang tetapi sisi-sisinya rata, bantalan dapat ditambahkan ke sisi-sisinya untuk menipiskan dan mencapai koreksi, seperti ditunjukkan pada Gambar 4.

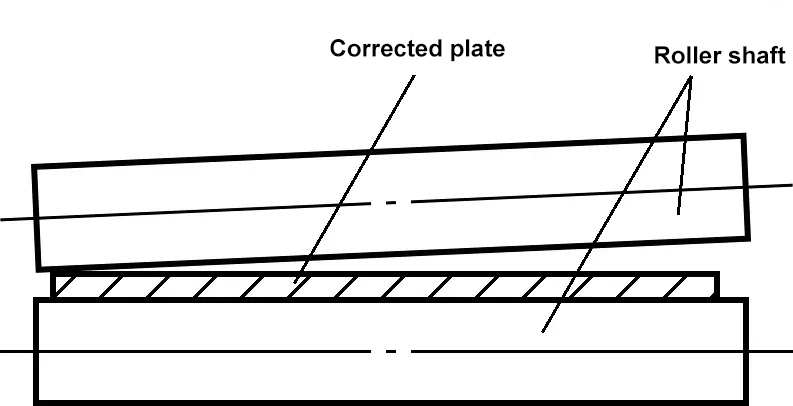

(6) Koreksi satu sisi bergelombang dan satu sisi datar

Untuk lembaran logam dengan satu sisi bergelombang dan satu sisi datar, bantalan dapat ditambahkan ke sisi datar untuk menipiskan dan meregangkannya, sehingga menghasilkan koreksi, seperti yang ditunjukkan pada Gambar 5.

Selain itu, tekanan dapat secara langsung diterapkan pada sisi yang rata untuk meregangkan dan menipiskannya, sehingga mencapai koreksi, seperti yang ditunjukkan pada Gambar 6.

(7) Koreksi pembengkokan datar pada mesin tekuk tiga gulungan

Pelat baja yang dipotong dengan pemotongan panas cenderung membentuk tikungan vertikal, dengan tikungan datar dan puntiran yang jarang terjadi. Strip baja yang dipotong dengan mesin geser miring cenderung membentuk tikungan majemuk, yaitu tikungan vertikal, tikungan datar, dan puntiran, dengan semakin tipis pelat, semakin jelas efeknya. Mesin perata hanya dapat mengoreksi tekukan datar dan menghilangkan puntiran parsial, sedangkan mesin tekuk tiga gulungan dapat mengoreksi tekukan datar dan puntiran.

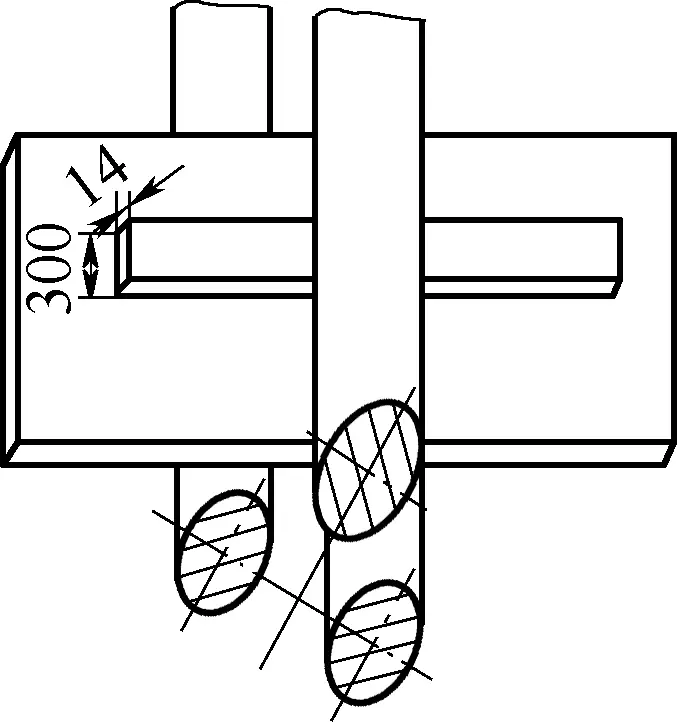

Gambar 7 menunjukkan skema pengoreksian pelat baja 14mm×300mm×2560mm yang dipotong oleh mesin geser miring. Selama operasi, bantalan setebal 32mm ditempatkan ke dalam mesin pembengkok, dan kemudian strip baja digulung secara vertikal ke dalam mesin. Rol sumbu atas diturunkan dan berulang kali digulung bolak-balik untuk mengoreksi tikungan datar dan menghilangkan putaran parsial. Sejauh mana rol atas diturunkan tergantung pada koreksi, tetapi dalam kondisi apa pun, bantalan tidak boleh menekuk ke atas.

Prasyarat untuk menggunakan metode ini adalah, bahwa pad harus cukup tebal, umumnya antara 30 hingga 40mm, dan semakin besar perbedaan kekakuan antara pad dan pelat yang dikoreksi, maka akan semakin baik.

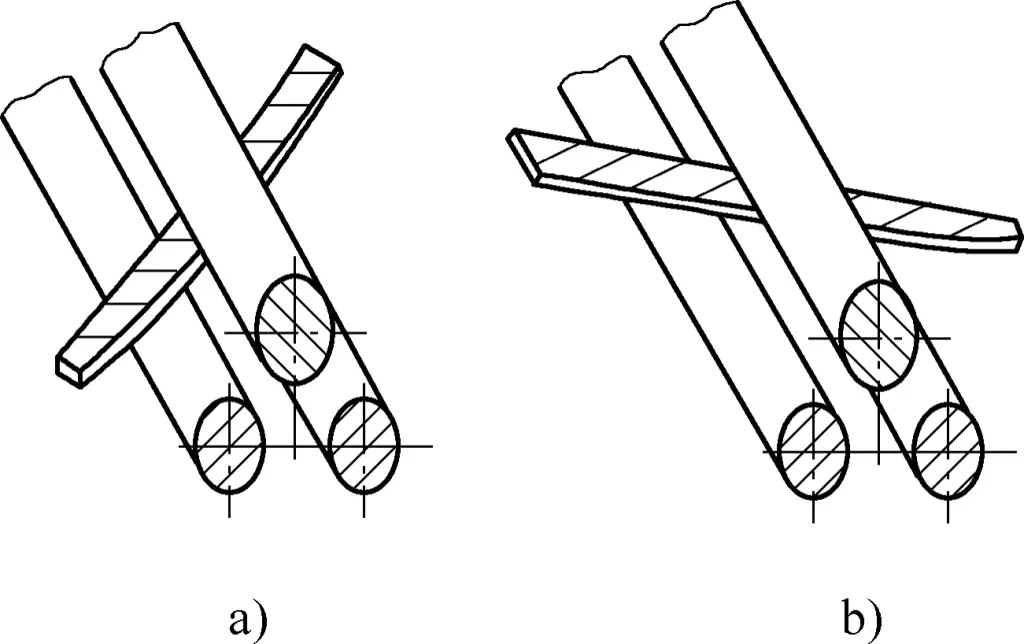

(8) Koreksi puntiran pada mesin tekuk tiga gulungan

Apabila mengoreksi puntiran strip baja, strip baja harus ditetapkan pada sudut tertentu terhadap rol sumbu. Karena tingkat puntiran yang berbeda-beda, sudut kemiringan sulit ditentukan sebelumnya dan umumnya disesuaikan berdasarkan jumlah tekanan yang diterapkan dan efek koreksi yang diamati. Proses koreksi harus dimulai dengan ringan dan secara bertahap meningkatkan tekanan, mengamati efeknya sebelum melanjutkan ke koreksi batch. Pengencangan yang berlebihan harus dihindari, karena dapat menyebabkan puntiran terbalik, sehingga memperburuk situasi.

Gambar 8a dan 8b, masing-masing menunjukkan metode untuk mengoreksi strip baja yang diputar ke kanan dan ke kiri. Efek koreksi tergantung pada sudut penempatan material pada rol sumbu, tetapi tidak terkait dengan ujung mana yang diumpankan terlebih dahulu.

Jika bantalan ditempatkan di bawah bahan, maka tidak mungkin untuk mengoreksi putaran, karena bantalan tidak dapat menekuk ke atas.

III. Koreksi profil

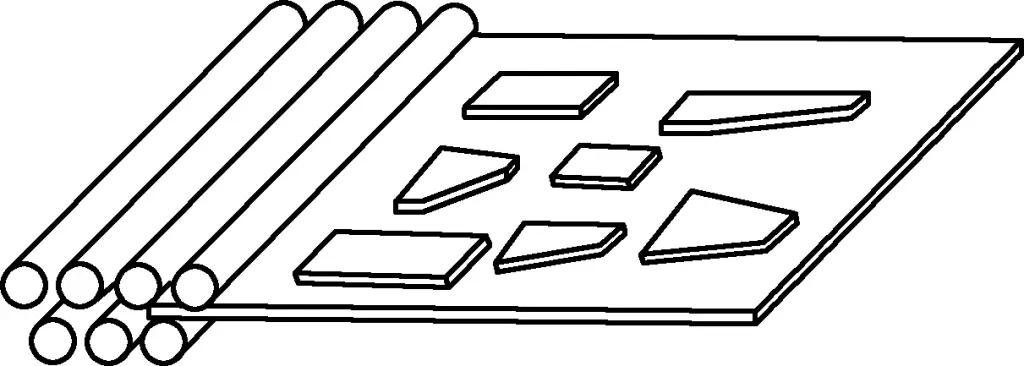

Koreksi mekanis pipa, bagian baja, dan profil lainnya sebagian besar dilakukan dengan menggunakan koreksi dingin, yang melibatkan penggunaan pelurus bagian multi-roll, tandu profil, dan pengepres.

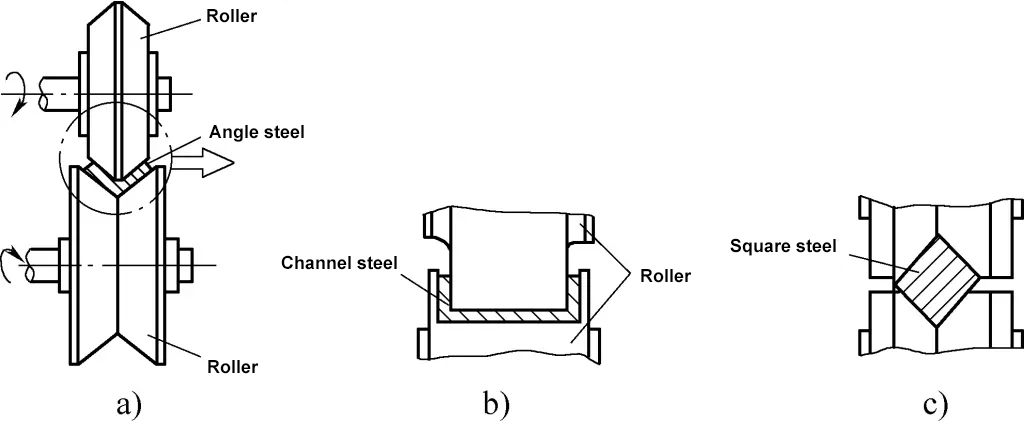

1. Koreksi menggunakan pelurus profil multi-roll

Prinsip kerja pelurus profil multi-roll mirip dengan mesin perataan lembaran. Perbedaannya adalah bahwa rol koreksi adalah rol yang disesuaikan dengan kontur yang disejajarkan dengan penampang profil yang sedang dikoreksi, seperti yang ditunjukkan pada Gambar 9. Ketika mengoreksi profil yang berbeda, rol dengan kontur yang berbeda-beda dapat digunakan.

a) Koreksi baja sudut

b) Koreksi baja saluran

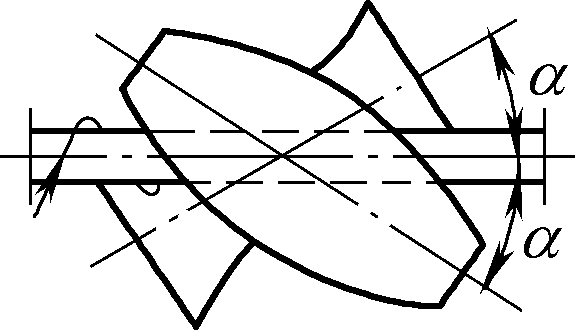

c) Koreksi baja persegi

Mirip dengan prinsip perataan lembaran, profil melewati deretan rol atas dan bawah dan berulang kali ditekuk, sehingga meregangkan serat dan mencapai koreksi. Pada mesin rol lurus, garis sumbu gulungan sejajar, sehingga cocok untuk berbagai profil. Pada mesin slant-roll, garis-garis gulungannya berbentuk hiperbolik, dan rolnya sebagian besar disusun dalam kelompok atas dan bawah (2-3 rol per kelompok), dengan sumbu rol miring. Hal ini menginduksi gerakan rotasi tambahan pada material bundar, meningkatkan efek koreksi, sehingga cocok untuk koreksi pipa, batang, dan kabel.

2. Koreksi menggunakan tandu profil

Deformasi tekukan pada bagian baja dan berbagai balok yang dilas dapat dikoreksi dengan menggunakan metode pembengkokan terbalik dengan tandu profil. Tandu disusun secara horizontal, dan bagian yang bergerak biasanya berkepala dua (lihat gambar Tabel 1).

Selama pengoperasian, baja profil ditempatkan di antara penyangga dan pendorong. Bagian yang menonjol diblokir oleh pendorong dan ditekan ke arah penyangga sementara itu dapat bergerak sepanjang panjangnya. Posisi penyangga dapat disesuaikan dengan mengoperasikan roda tangan untuk mengakomodasi berbagai tingkat pembengkokan baja profil. Ketika pendorong digerakkan oleh motor untuk bergerak maju mundur secara horizontal, secara berkala memberikan daya dorong pada baja profil yang sedang dikoreksi, menyebabkan pembengkokan terbalik untuk mencapai tujuan koreksi.

Posisi awal pendorong dapat disesuaikan untuk mengontrol jumlah deformasi. Meja dilengkapi dengan rol untuk menopang baja profil dan mengurangi gesekan selama gerakan maju-mundur. Mesin pelurus baja profil juga dapat digunakan untuk membengkokkan baja profil, sehingga menjadikannya mesin dengan fungsi ganda untuk pembengkokan dan koreksi.

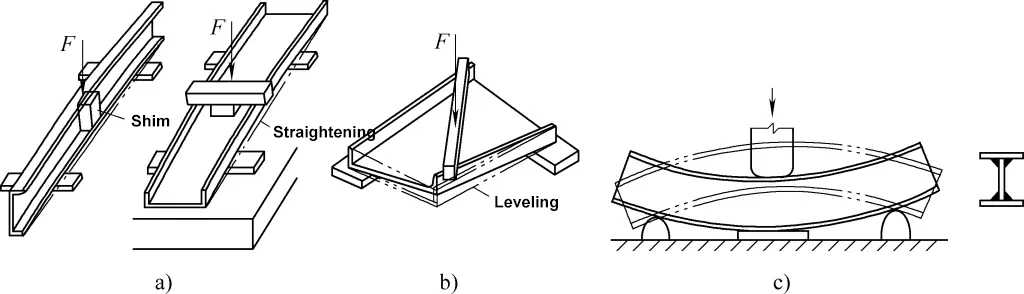

3. Meluruskan Profil dengan Alat Tekan

Prinsip pelurusan, urutan, dan metode untuk meluruskan profil dan berbagai balok yang dilas dengan mesin pres sama dengan bahan pelat tebal, tetapi selama operasi, posisi penempatan benda kerja, lokasi pengepresan, ketebalan shim, dan area penempatan harus diatur secara wajar sesuai dengan ukuran dan deformasi benda kerja untuk meningkatkan kualitas dan kecepatan pelurusan. Gambar 10 menunjukkan diagram skematik pelurusan profil logam dengan mesin press.

a) Pelurusan Tikungan Baja Saluran

b) Pelurusan Pelintir Baja Saluran

c) Pelurusan Tikungan Balok I-Beam