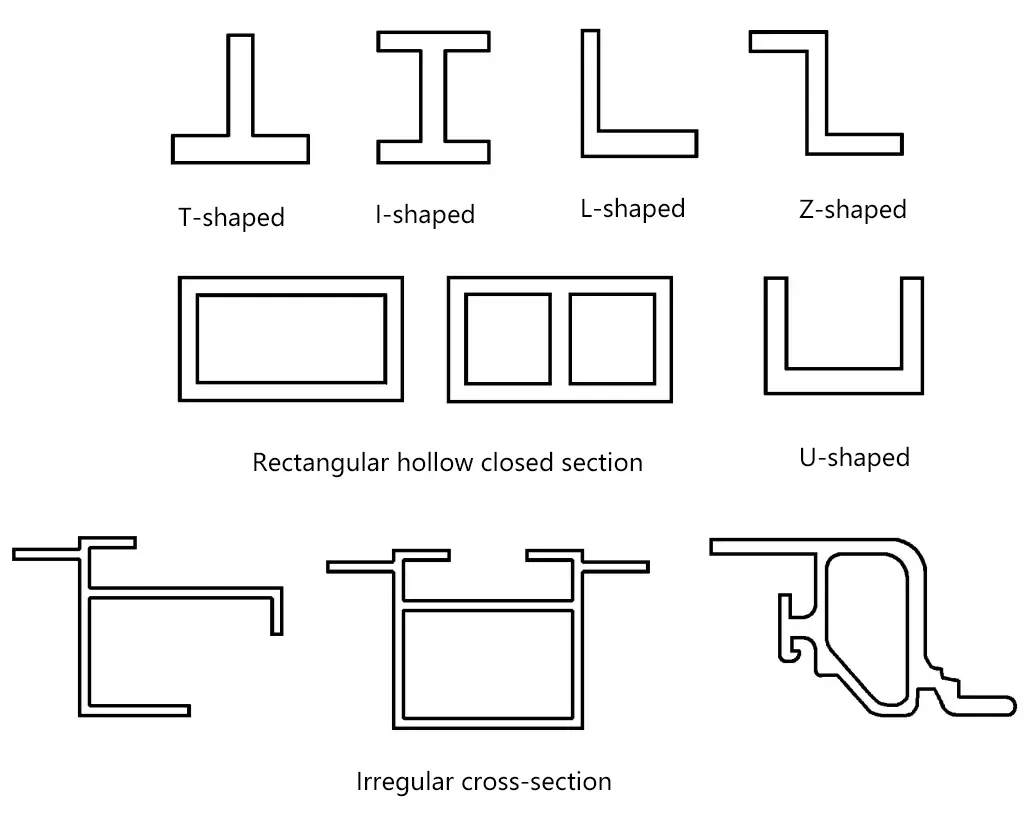

Dibandingkan dengan lembaran logam, fitur penting dari profil adalah variasi bentuk penampang melintangnya, seperti yang ditunjukkan pada Gambar 1. Pembentukan profil yang ditekuk berbeda dengan lembaran logam. Karena bentuk penampang melintangnya yang spesifik, banyak masalah kualitas khusus yang sering muncul, seperti distorsi penampang melintang, kerutan sisi dalam, puntiran, dll.

I. Keriput

Apabila bagian profil relatif tinggi dan relatif radius lentur kecil, dan parameter proses tidak diatur secara wajar, fenomena kerutan dapat terjadi pada tepi bagian dalam atau jaring profil setelah pembentukan tekukan. Alasan kerutan adalah karena selama proses pembengkokan, bagian di bawah lapisan netral mengalami tegangan tekan longitudinal. Jika tegangan tekan terlalu besar, atau bagian yang dikompresi tidak memiliki penyangga yang efektif, kerutan memanjang kemungkinan besar akan terjadi.

Dalam peregangan pembentukan lenturJika sejumlah tegangan tertentu diterapkan pada profil saat menekuk, kerutan dapat dihindari; menerapkan tegangan tambahan setelah menekuk juga memiliki efek penghilang kerutan tertentu. Selain itu, menggunakan alur pembatas atau pencegah kerutan pada cetakan, atau menggunakan batang inti untuk pengisian, adalah tindakan yang dapat mencegah kerutan.

II. Distorsi Penampang

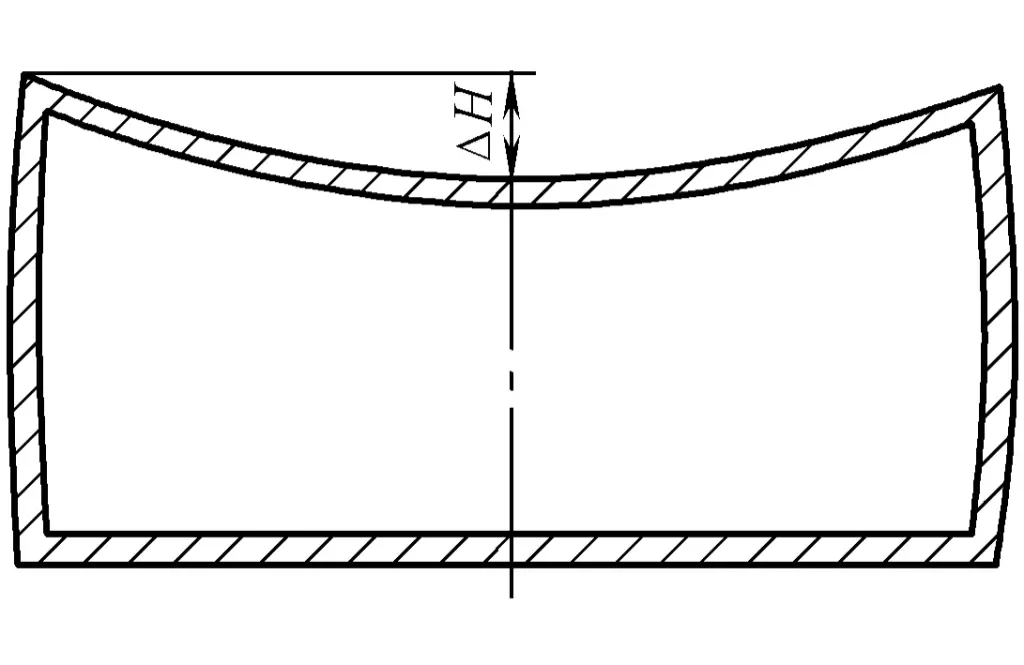

Distorsi penampang merupakan masalah yang sulit dihindari dalam pembentukan tekukan profil. Resistensi deformasi bagian profil terkait erat dengan bentuk bagian profil. Selama pembengkokan profil berpenampang tertutup, ketika lebar web besar, ketebalan dinding tipis, dan tidak ada penyangga di dalam atau penyangga lemah, fenomena seperti keruntuhan tepi atas dapat dengan mudah terjadi, menyebabkan distorsi penampang profil, seperti yang ditunjukkan pada Gambar 2 dan 3. Fenomena serupa terjadi pada pembengkokan profil dengan bentuk penampang lain.

Terjadinya distorsi penampang sangat sulit dikendalikan, dan ini juga membuat kontrol springback lebih rumit.

Saat ini, metode untuk menghilangkan atau mengurangi distorsi penampang meliputi, pertama, menentukan bentuk penampang profil berdasarkan kemampuan manufaktur struktur bagian profil; kedua, mendukung profil selama produksi (menambahkan batang inti atau pengisi).

1. Meningkatkan kemampuan manufaktur struktur bagian profil

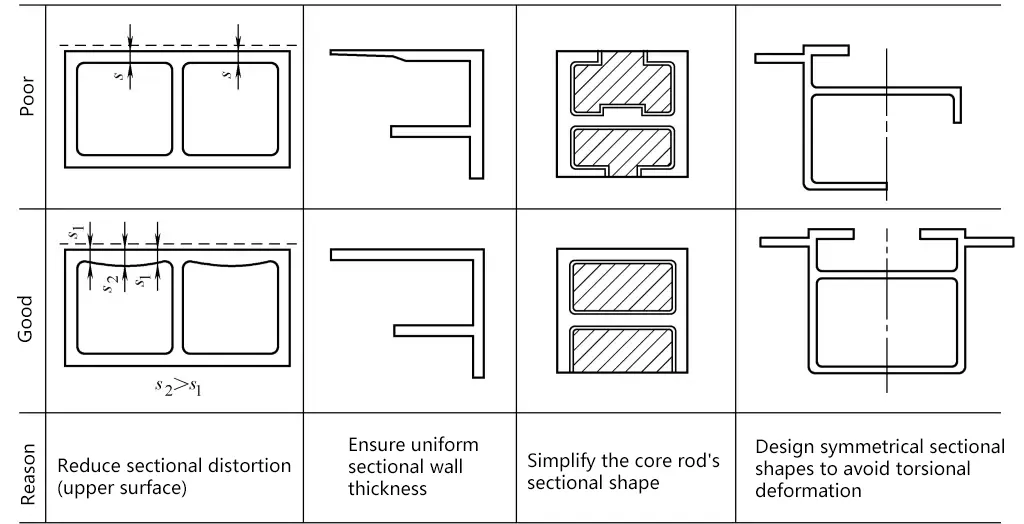

Untuk mengurangi distorsi penampang, pertimbangan pertama haruslah kemampuan manufaktur struktural dari bagian profil, yang merupakan metode yang paling ekonomis. Pendekatan utamanya adalah sebagai berikut (lihat Gambar 4):

(1) Pilih bagian profil secara wajar

Terdapat berbagai macam spesifikasi profil. Untuk struktur tanpa persyaratan khusus, prioritas harus diberikan pada profil dengan sifat mampu bentuk yang baik, bentuk penampang sederhana, dan simetri, seperti profil sudut, profil berbentuk T, profil penampang berongga persegi panjang, profil berbentuk lengkung, dll.; permukaan bagian dalam profil harus sehalus mungkin untuk memudahkan penyisipan dan pelepasan batang inti dan pengisi lainnya; jari-jari sudut bagian dalam profil bagian tertutup harus dirancang sebesar mungkin: bagian profil harus dibuat sesimetris mungkin untuk mencegah deformasi puntir selama pembengkokan.

(2) Tentukan bentuk bagian secara wajar, dengan mengutamakan bentuk struktur planar dan kelengkungan yang konstan.

2. Batang inti pengisi profil

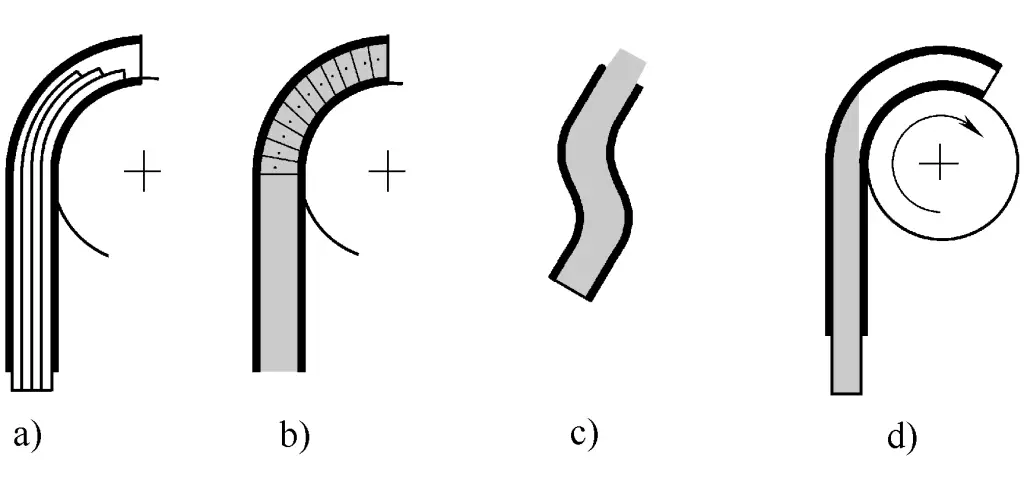

Memasukkan batang inti (papan laminasi, pelat baja tipis) atau pengisi di dalam profil dapat secara efektif mencegah distorsi bagian. Batang inti memiliki bentuk yang sama atau mirip dengan permukaan bagian dalam profil yang tidak terdeformasi, dimasukkan ke dalam profil sebelum deformasi, menekuk dengan profil, atau mendukung bagian profil yang menekuk, dan ditarik keluar dari dalam profil setelah dibentuk. Bentuk batang inti yang umum:

(1) Batang inti berlaminasi, seperti yang ditunjukkan pada Gambar 5a, dapat dibuat dari pelat baja tipis atau bahan seperti PVC (Polivinil Klorida), Nilon, dll., Dan banyak digunakan dalam pembengkokan dua dimensi. Pelat tipis ditumpuk bersama, ditempatkan di dalam profil, ditekuk dengan profil, lapisan dapat bergeser relatif satu sama lain selama pembengkokan, dan karena setiap lapisan sangat tipis, selama pembengkokan, setiap lapisan material berada dalam keadaan deformasi elastis.

a) Batang inti yang dilaminasi

b) Batang inti yang terhubung

c) Batang inti plastik

d) Batang inti yang kaku

Karena adanya celah tertentu antara batang inti dan dinding bagian dalam profil, maka besarnya distorsi penampang profil dipengaruhi oleh ukuran celah tersebut. Kerugian dari batang inti jenis ini adalah tidak mudah untuk ditarik keluar karena kompresi yang ketat antara dinding bagian dalam profil dan batang inti setelah ditekuk. Selain itu, efisiensi kerja lebih rendah selama proses produksi.

(2) Batang inti tipe link, seperti ditunjukkan pada Gambar 5b. Batang inti terdiri dari banyak unit yang saling terhubung, bentuk setiap unit rantai mirip dengan dinding bagian dalam profil, dan batang inti dapat berubah bentuk dengan pembengkokan profil. Efek pengurangan distorsi penampang melintang sangat jelas. Kerugiannya yaitu, sulit untuk membuatnya dan mahal.

(3) Batang inti plastik, terbuat dari plastik seperti polietilena, memiliki performa geser yang baik, sehingga mudah dimasukkan dan ditarik keluar. Batang ini berada dalam kondisi lentur elastis selama pembengkokan, seperti ditunjukkan pada Gambar 5c. Kerugian dari batang inti plastik adalah modulus elastisitas dan kekerasannya relatif rendah, yang mengakibatkan distorsi penampang profil lebih sedikit, terutama bila radius tekukannya kecil. Selain itu, masa pakai material polimer jenis ini pendek.

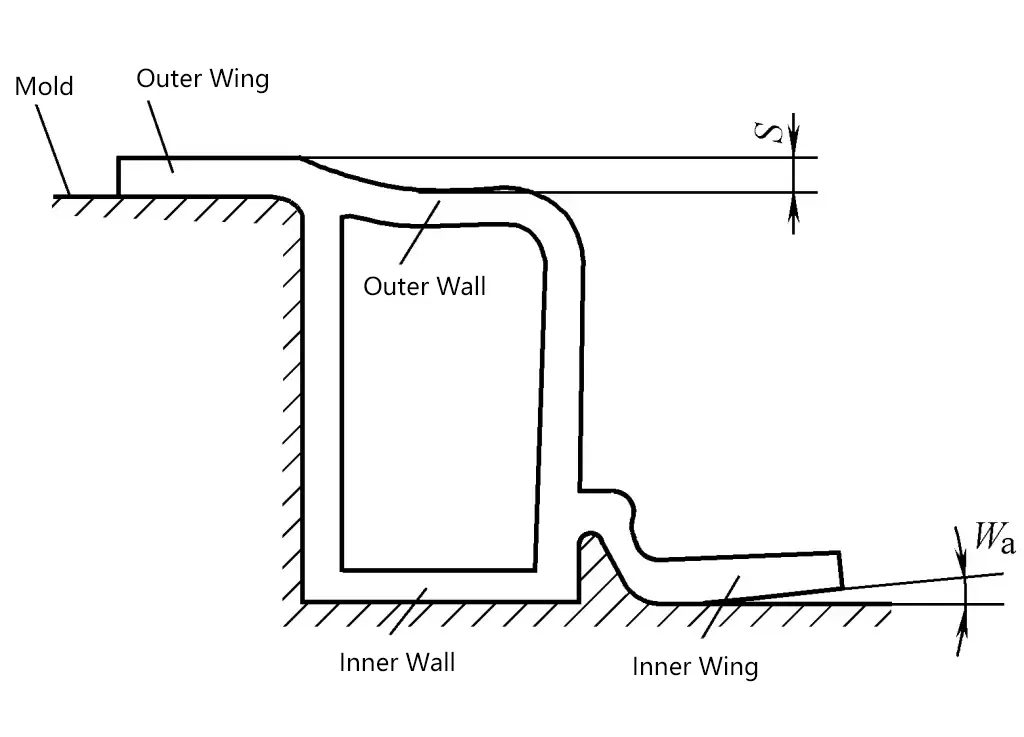

(4) Batang inti yang kaku, seperti yang ditunjukkan pada Gambar 5d. Batang ini tidak membengkok dengan profil, mirip dengan batang inti yang digunakan dalam pembentukan tekukan dengan tabung. Batang inti logam yang kaku dimasukkan ke dalam rongga dalam profil ke bagian di mana deformasi tekukan terjadi, memberikan dukungan yang kaku pada pelat perut atas profil selama pembengkokan, yang secara efektif mencegah terjadinya distorsi penampang melintang. Jenis batang inti ini cocok untuk pembengkokan profil kelengkungan konstan.

3. Badan pengisi

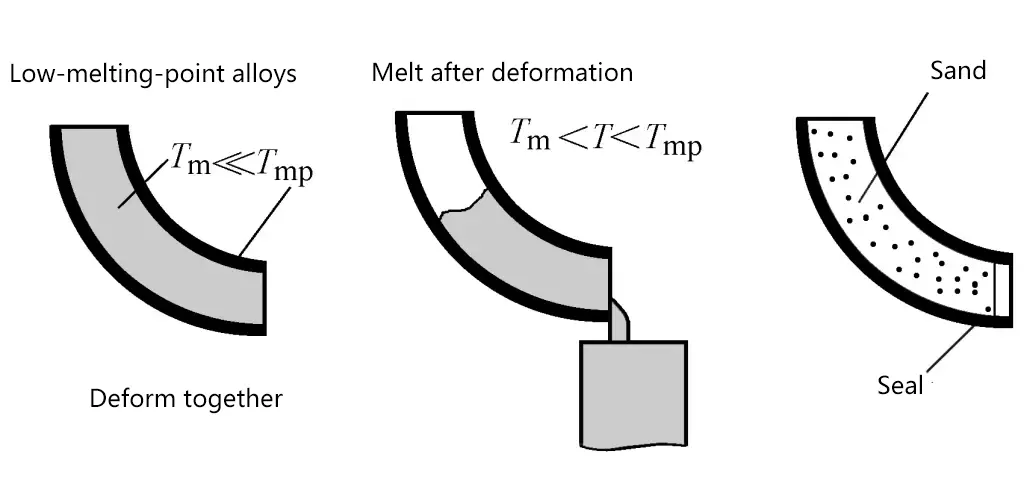

Selain menambahkan batang inti, untuk profil berpenampang tertutup, beberapa material yang mudah dilepas juga dapat diisi untuk menopang dinding bagian dalam profil, seperti yang ditunjukkan pada Gambar 6, metode ini sederhana dan mudah diterapkan.

Bahan pengisi yang paling umum digunakan, seperti paduan titik leleh rendah dan pasir basah. Untuk pengisian dengan paduan titik leleh rendah, bagian dalam profil diisi dengan paduan titik leleh rendah sebelum ditekuk, dan setelah ditekuk, dipanaskan untuk melelehkan dan mengalirkan paduan. Kerugian dari metode ini adalah bahwa paduan titik leleh rendah umumnya lunak, memberikan dukungan yang lemah selama pembengkokan profil. Jika menggunakan pasir, efeknya akan lebih buruk lagi, dan membutuhkan lebih banyak tenaga kerja manual, sehingga menghasilkan efisiensi yang rendah.

Menyuntikkan cairan ke bagian dalam profil bagian tertutup, juga bisa mengurangi distorsi bagian. Mengontrol tekanan cairan selama pembentukan tekukan memiliki efek yang signifikan dalam mengurangi distorsi, tetapi kelemahannya adalah perlunya meningkatkan tekanan dan perangkat penyegelan.

Besarnya tekanan tergantung pada bahan profil, bentuk dan ukuran bagian, serta tingkat pembengkokan. Praktik telah menunjukkan bahwa tekanan tidak harus terlalu tinggi untuk mendapatkan efek yang nyata; tekanan yang terlalu tinggi dapat menyebabkan penggelembungan terbalik. Tidak hanya cairan tetapi juga gas dapat diisi untuk mengurangi distorsi bagian.

III. Pengurangan Ketebalan dan Pecahnya Dinding

Jika radius tekukan terlalu kecil, atau gaya tarik tangensial tambahan ditambahkan untuk mengurangi pegas dan mencegah kerutan pada dinding bagian dalam, maka akan timbul tegangan tarik yang lebih besar pada bagian tersebut, terutama pada dinding bagian luar, yang menyebabkan penipisan ketebalan dinding bagian luar secara berlebihan, bahkan pecah.

Ketika tinggi penampang profil relatif besar dan radius tekukan kecil, fenomena penipisan menjadi lebih serius. Dalam proses pembentukan tekukan profil, penipisan yang berlebihan atau bahkan pecahnya dinding luar merupakan salah satu manifestasi dari batas-batas pembentukan tekukan profil.

IV. Melengkung dan Memutar

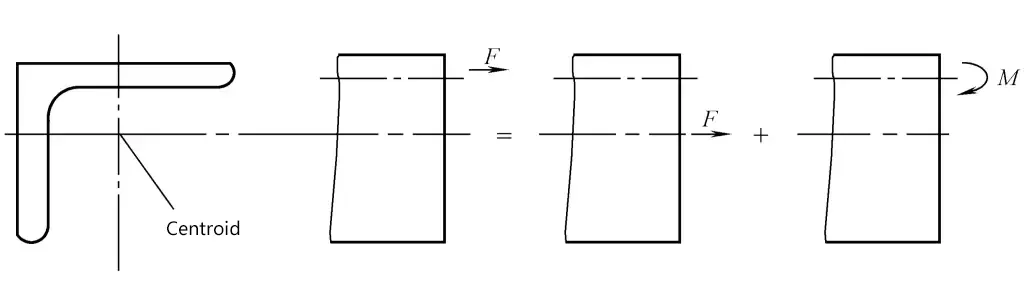

Untuk profil dengan bentuk penampang asimetris, selain masalah umum seperti pecah, kerutan, pegas, dan distorsi penampang selama pembentukan, lengkungan dan puntiran juga dapat terjadi. Oleh karena itu, ketika meregangkan dan membengkokkan profil, pusat tarikan blok penjepit harus bertepatan dengan titik tengah penampang profil untuk menghindari momen tekuk tambahan yang menyebabkan lengkungan memanjang pada profil, seperti yang ditunjukkan pada Gambar 7. Saat menekuk, titik penerapan gaya tekuk juga harus sedekat mungkin dengan pusat tekukan untuk menghindari deformasi puntir.