1. Teknik Pemotongan dan Penindikan

Setiap teknik pemotongan termal biasanya memerlukan pembuatan lubang kecil pada bahan, kecuali untuk beberapa kasus di mana prosesnya dapat dimulai dari tepi lembaran.

Sebelumnya, pada kombinasi laser punch press, pukulan pada awalnya akan membuat lubang, diikuti dengan pemotongan laser yang dimulai dari lubang kecil tersebut. Untuk mesin pemotongan laser tanpa alat pelubang, ada dua metode dasar penindikan:

Tindik Ledakan - Penyinaran laser secara terus menerus membentuk lubang di pusat material, kemudian aliran oksigen yang searah dengan sinar laser dengan cepat menghilangkan material yang meleleh, membentuk lubang.

Umumnya, ukuran lubang terkait dengan ketebalan lembaran, dengan diameter penindikan ledakan rata-rata setengah dari ketebalannya.

Dengan demikian, penindikan ledakan menciptakan lubang yang lebih besar dan tidak melingkar pada lembaran yang lebih tebal, yang tidak sesuai untuk komponen yang membutuhkan presisi tinggi dan hanya cocok untuk bahan bekas.

Selain itu, karena tekanan oksigen yang digunakan untuk menusuk sama dengan tekanan yang digunakan untuk memotong, maka percikannya pun signifikan.

Tindik Pulsa - Laser pulsa daya puncak yang tinggi melelehkan atau menguapkan sejumlah kecil bahan. Udara atau nitrogen sering digunakan sebagai gas tambahan untuk meminimalkan perluasan lubang akibat oksidasi eksotermis, dan tekanan gas lebih rendah daripada tekanan oksigen yang digunakan selama pemotongan.

Setiap laser pulsa menghasilkan semburan partikel kecil yang secara bertahap menembus bahan, oleh karena itu, menusuk lembaran tebal dapat memakan waktu beberapa detik. Setelah penembusan selesai, gas bantu segera diganti dengan oksigen untuk memotong.

Metode ini menghasilkan lubang yang lebih kecil dan kualitas penindikan yang lebih unggul dibandingkan dengan penindikan ledakan. Laser yang digunakan untuk ini tidak hanya harus memiliki daya output yang tinggi, tetapi yang lebih penting, karakteristik temporal dan spasial sinar harus optimal.

Akibatnya, laser CO2 aliran melintang tipikal umumnya tidak cocok untuk pemotongan laser persyaratan. Selain itu, penindikan pulsa memerlukan sistem kontrol gas yang andal untuk mengelola jenis gas, perubahan tekanan gas, dan kontrol waktu penindikan.

Pada kasus yang menggunakan pulse piercing, untuk mendapatkan potongan berkualitas tinggi, transisi dari pulse piercing pada saat berhenti ke pemotongan kontinu pada kecepatan konstan harus diperhatikan secara saksama.

Secara teoretis, kondisi pemotongan, seperti panjang fokus, posisi nozzle, dan tekanan gas dapat diubah selama fase akselerasi, tetapi secara praktis, jangka waktunya terlalu singkat untuk melakukan perubahan ini.

Dalam produksi industri, menyesuaikan daya laser rata-rata merupakan pendekatan yang lebih realistis, khususnya dengan memodifikasi lebar pulsa, mengubah frekuensi pulsa, atau secara simultan menyesuaikan lebar dan frekuensi pulsa. Hasil praktis menunjukkan bahwa metode ketiga memberikan hasil terbaik.

2. Menganalisis Deformasi pada Pemotongan Lubang Kecil (Diameter Lebih Kecil dari Ketebalan Lembaran)

Hal ini disebabkan oleh alat mesin (khususnya pemotong laser berdaya tinggi) yang tidak menggunakan metode perforasi peledakan ketika memproses lubang kecil, tetapi menggunakan metode penusukan berdenyut (tusukan lembut).

Hal ini mengakibatkan energi laser yang terlalu terkonsentrasi pada area kecil, membakar dan merusak area yang tidak diproses, serta memengaruhi kualitas pekerjaan. Dalam hal ini, kita harus memodifikasi program pemesinan dari pulsating piercing (tusukan lembut) menjadi blasting perforation (tusukan biasa) untuk mengatasi masalah ini.

Sebaliknya, untuk pemotong laser berdaya rendah, sebaiknya menggunakan metode penindikan berdenyut untuk menghasilkan kehalusan permukaan yang lebih baik selama pemrosesan lubang kecil.

3. Solusi untuk Gerinda yang Muncul pada Benda Kerja saat Memotong Baja Karbon Rendah dengan Laser

Berdasarkan prinsip kerja dan desain dari Pemotongan laser CO2kami telah menganalisis alasan utama berikut ini yang berkontribusi terhadap pembentukan gerinda pada benda kerja:

- Posisi naik dan turun fokus laser yang salah, sehingga memerlukan uji posisi fokus dan penyesuaian menurut offset fokus;

- Daya output laser tidak mencukupi, memerlukan pemeriksaan kinerja generator laser dan, jika normal, pengamatan dan penyesuaian nilai output yang benar pada tombol kontrol laser;

- Kecepatan jalur pemotongan terlalu lambat, sehingga membutuhkan peningkatan kecepatan jalur selama kontrol operasional;

- Kemurnian gas pemotongan yang tidak memadai, sehingga membutuhkan penyediaan gas kerja pemotongan berkualitas tinggi;

- Offset fokus laser, memerlukan uji posisi fokus dan penyesuaian berdasarkan offset fokus;

- Ketidakstabilan alat berat karena waktu pengoperasian yang lama, dalam hal ini diperlukan pematian dan penyalaan ulang.

4. Analisis Pembentukan Duri dalam Laser Memotong Baja Tahan Karat dan Lembaran Dilapisi Aluminium-Seng

Terjadinya situasi di atas terutama mempertimbangkan faktor-faktor yang menyebabkan terbentuknya duri selama pemotongan baja karbon rendah.

Akan tetapi, hanya dengan meningkatkan kecepatan potong bukanlah solusi karena terkadang menghasilkan penetrasi lembaran yang tidak sempurna, situasi yang sangat menonjol ketika memproses lembaran berlapis aluminium-seng.

Pada titik ini, perlu mempertimbangkan faktor lain yang terkait dengan alat mesin, seperti apakah nosel perlu diganti atau apakah ada ketidakstabilan dalam pergerakan rel.

5. Analisis Pemotongan Laser Tidak Sempurna

Setelah dianalisis, ditemukan bahwa situasi berikut ini adalah penyebab utama pemrosesan yang tidak stabil:

- Nosel yang dipilih dari kepala laser tidak cocok dengan ketebalan lembar pemrosesan;

- Kecepatan jalur pemotongan laser terlalu cepat, sehingga memerlukan kontrol operasional untuk mengurangi kecepatan jalur.

Selain itu, penting untuk dicatat bahwa ketika L3030 mesin pemotong laser memotong lembaran baja karbon di atas 5mm, lensa laser dengan panjang fokus 7,5″ perlu diganti.

6. Solusi untuk Percikan Api Tidak Normal Selama Pemotongan Baja Karbon Rendah

Situasi ini dapat memengaruhi kehalusan bagian pemotongan dan kualitas pemrosesan komponen.

Dalam hal ini, dengan semua parameter lainnya dalam keadaan normal, hal-hal berikut ini harus dipertimbangkan: keausan nosel kepala laser (NOZZEL) - nosel harus diganti tepat waktu.

Jika nosel baru tidak dapat diganti, tekanan gas kerja pemotongan harus ditingkatkan; ulir pada sambungan nosel dan kepala laser kendor.

Pemotongan harus segera dihentikan sementara, status koneksi kepala laser diperiksa, dan benang dipasang kembali dengan benar.

7. Pemilihan Titik Penindikan selama Proses Pemotongan Laser

Prinsip kerja sinar laser selama proses pemotongan laser adalah sebagai berikut: Dalam prosesnya, sebuah lubang terbentuk di bagian tengah bahan setelah penyinaran laser secara terus-menerus. Lubang ini kemudian dengan cepat dihilangkan oleh aliran udara kerja koaksial, menciptakan lubang pada bahan.

Lubang ini mirip dengan lubang ulir pada pemotongan kawat, tempat sinar laser memulai pemotongan kontur.

Biasanya, arah jalur sinar laser jalur optik terbang tegak lurus dengan arah singgung kontur pemotongan bagian yang diproses.

Oleh karena itu, dari saat sinar laser mulai menembus pelat baja hingga memasuki pemotongan kontur bagian, terdapat perubahan yang signifikan dalam kecepatan potongnya pada arah vektor-rotasi 90°.

Arahnya bergeser dari tegak lurus ke garis singgung kontur pemotongan, menjadi bertepatan dengannya, yaitu, pada sudut 0° dengan garis singgung kontur. Perubahan cepat dalam arah vektor sinar laser dalam waktu singkat ini menghasilkan permukaan potongan yang agak kasar pada bahan yang diproses.

Oleh karena itu, aspek ini perlu dipertimbangkan ketika menggunakan pemotongan laser untuk memproses komponen.

Umumnya, jika tidak ada persyaratan kekasaran untuk permukaan bagian yang dipotong dalam desain, penyesuaian manual tidak diperlukan selama pemrograman pemotongan laser. Perangkat lunak kontrol dapat secara otomatis menghasilkan titik penindikan.

Namun demikian, jika desain memerlukan tingkat kekasaran yang lebih tinggi untuk permukaan potongan bagian yang diproses, masalah ini harus diatasi.

Biasanya, penyesuaian manual ke posisi awal sinar laser diperlukan selama pemrograman prosedur pemotongan laser, yaitu, kontrol manual dari titik penindikan.

Titik penindikan yang dihasilkan pada awalnya dalam program laser harus dipindahkan ke posisi yang wajar untuk memenuhi persyaratan akurasi permukaan bagian yang diproses.

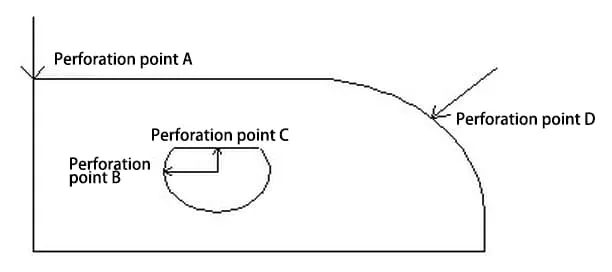

Seperti yang ditunjukkan pada Gambar 1, jika komponen ini memerlukan presisi pada busur, titik awal (titik penembusan) untuk program pemotongan laser harus ditetapkan pada A dan C, bukan pada B dan D. Namun demikian, jika presisi yang diperlukan untuk komponen ini hanya untuk tepi yang lurus, titik awal untuk program pemotongan laser harus ditetapkan pada B dan D, bukan pada A dan C.

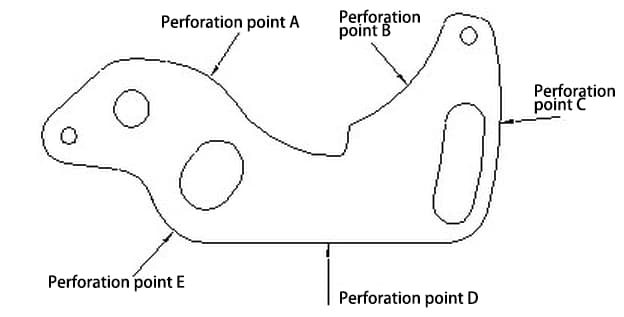

Seperti yang ditunjukkan pada Gambar 2, jika desain komponen ini memerlukan presisi pada busur, titik awal (titik tusuk) program pemotongan laser hanya dapat ditetapkan pada titik D.

Namun demikian, jika bagian tersebut hanya memerlukan presisi pada bagian tepi yang lurus, kita bisa memilih titik mana pun selain D sebagai titik awal (titik tusuk) saat membuat program pemotongan laser.

Pemotongan laser dari bagian lembaran logam adalah teknik manufaktur tingkat lanjut. Ini tidak hanya secara signifikan mengurangi siklus pengembangan dan biaya pembuatan cetakan, tetapi juga meningkatkan kualitas dan efisiensi produksi, memfasilitasi inovasi teknis dan peralatan dalam industri manufaktur.

Dalam aplikasi praktis, sangat penting bagi kita untuk terus mengumpulkan pengalaman, memperdalam pemahaman, dan berlatih. Dengan cara ini, teknologi baru ini dapat berkontribusi sebagaimana mestinya untuk meningkatkan produktivitas kita.