Perakitan die melibatkan penyusunan komponen yang memenuhi persyaratan teknis gambar desain dalam urutan dan metode tertentu, sesuai dengan fitur struktural dan kondisi teknis die.

Komponen-komponen ini, setelah diproses untuk kompatibilitas, dirakit menjadi cetakan yang memenuhi standar operasional. Dengan demikian, perakitan die adalah proses penting dalam pembuatan cetakan. Kualitas perakitan die secara langsung memengaruhi kualitas stamping komponen yang diproduksi, serta pemeliharaan, penggunaan, dan masa pakai cetakan.

Sebelum memulai perakitan, sangat penting untuk mempelajari gambar cetakan secara menyeluruh, menyusun rencana perakitan yang masuk akal berdasarkan karakteristik struktural dan kondisi teknisnya, dan secara cermat memeriksa setiap bagian yang disediakan. Komponen dengan orientasi tertentu harus ditandai sebelum dirakit untuk memastikan pemasangan yang bebas dari kesalahan menurut langkah-langkah yang ditetapkan.

Die yang dirakit mengikuti rencana yang dirancang harus memenuhi persyaratan dasar berikut:

1) Die yang sudah dirakit harus meluncur mulus dan fleksibel di sepanjang tiang pemandu tanpa kekakuan.

2) Semua komponen pelubang harus tegak lurus dengan permukaan dasar rakitan pelat tetap.

3) Jarak bebas antara punch dan die harus memenuhi persyaratan yang ditentukan dalam gambar dan didistribusikan secara merata. Langkah kerja pukulan atau cetakan harus sesuai dengan kondisi teknis.

4) Posisi relatif dari perangkat penunjuk lokasi dan pemblokiran material harus sesuai dengan spesifikasi gambar. Jarak antara pelat pemandu cetakan blanking harus konsisten dengan gambar; permukaan pemandu harus sejajar dengan garis tengah arah pengumpanan material cetakan. Untuk pelat pemandu dengan perangkat tekanan samping, pelat tekanan samping harus meluncur dengan mulus dan bekerja dengan andal.

5) Posisi relatif perangkat pelontar material dan perangkat pelontar harus memenuhi persyaratan desain, dengan ketinggian berlebih dalam kisaran yang diizinkan, dan tidak ada kemiringan atau deviasi unilateral pada permukaan kerja untuk memastikan pengeluaran komponen atau skrap secara tepat waktu dan lancar.

6) Lubang pembuangan atau saluran pembuangan harus bersih untuk memastikan pengeluaran komponen atau barang bekas secara bebas.

7) Suku cadang standar harus dapat dipertukarkan; kecocokan antara baut pengikat, pin penunjuk lokasi, dan lubang masing-masing harus normal dan dalam kondisi baik.

8) Dimensi pemasangan cetakan pada mesin cetak harus memenuhi persyaratan peralatan yang dipilih. Komponen pengangkat harus aman dan andal.

Prosedur Perakitan Cetakan Umum

Kunci dari perakitan cetakan adalah memastikan bahwa cetakan jantan dan betina yang dipasang di dasar cetakan atas dan bawah, bersama dengan bagian-bagian terkait, sejajar dengan benar ketika cetakan ditutup. Penyelarasan ini harus memenuhi spesifikasi desain untuk menjamin cetakan berfungsi dengan benar dan menghasilkan benda kerja yang memenuhi standar produk.

Untuk tujuan ini, semua komponen yang masuk ke dalam perakitan harus memenuhi persyaratan pemrosesan yang ditentukan untuk setiap komponen dalam proses perakitan. Misalnya, pelat tetap untuk beberapa cetakan jantan harus memiliki akurasi posisi relatif dan presisi pitch di antara berbagai bentuk lubang agar sesuai dengan cetakan betina dan pelat pengupas.

Baut dan pin pasak pada pelat spacer harus menyisakan jarak bebas yang cukup lebar pada lubang tembus, sehingga memungkinkan untuk mengebor menurut dimensi yang ditentukan pada cetak biru. Setelah pengerasan, permukaan atas dan bawah harus diratakan dengan tepat. Cetakan betina integral yang dipasang pada dasar cetakan atas atau bawah, selain memiliki lubang berbentuk yang dikerjakan sesuai spesifikasi cetak biru, juga harus memiliki lubang baut dan pin pasak yang diproses.

Setelah perlakuan panas dan pemesinan presisi, cetakan ini siap untuk dirakit. Basis cetakan dan pelat pemandu yang akan diamankan ke cetakan ini harus dibor dan dibuat lubang sekrup dan pasak agar sesuai dengan lubang yang sesuai pada cetakan betina selama perakitan.

Apa pun jenis dan karakteristik struktural cetakan, dan meskipun metode serta urutan perakitannya mungkin berbeda, namun prinsip-prinsip perakitan yang harus diikuti, adalah sama.

Langkah pertama dalam merakit cetakan adalah memilih bagian referensi untuk dijadikan patokan perakitan cetakan. Bagian cetakan lainnya kemudian dirakit secara bertahap berdasarkan referensi ini. Pilihan bagian referensi tergantung pada karakteristik struktural cetakan. Untuk cetakan pelat pemandu, pelat pemandu yang juga berfungsi sebagai pengupas harus menjadi bagian referensi perakitan.

Untuk cetakan yang dipandu oleh tiang pemandu, cetakan betina biasanya digunakan sebagai referensi perakitan. Untuk cetakan blanking dan piercing compound, pelat ejektor dipilih sebagai referensi perakitan, dengan prasyarat bahwa pusat gaya pelat ejektor sejajar dengan pusat betis cetakan.

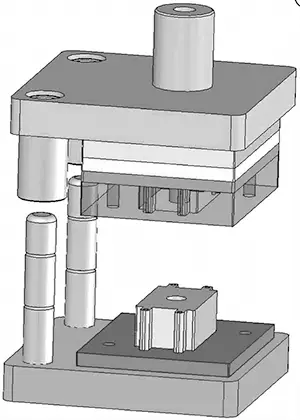

Setelah bagian referensi dipilih, berbagai komponen cetakan pertama-tama dirakit menjadi sub-rakitan berdasarkan koneksi masing-masing (seperti memasang betis cetakan pada dasar cetakan atas atau mengamankan cetakan jantan pada pelat tetap). Kemudian, dengan menggunakan bagian referensi sebagai patokan perakitan, total perakitan cetakan selesai.

Perakitan Die Operasi Tunggal

Punching die operasi tunggal tersedia dalam dua jenis: tanpa dan dengan perangkat pemandu. Untuk punching die tanpa perangkat pemandu, die atas dan bawah dipasang secara terpisah sesuai dengan persyaratan gambar.

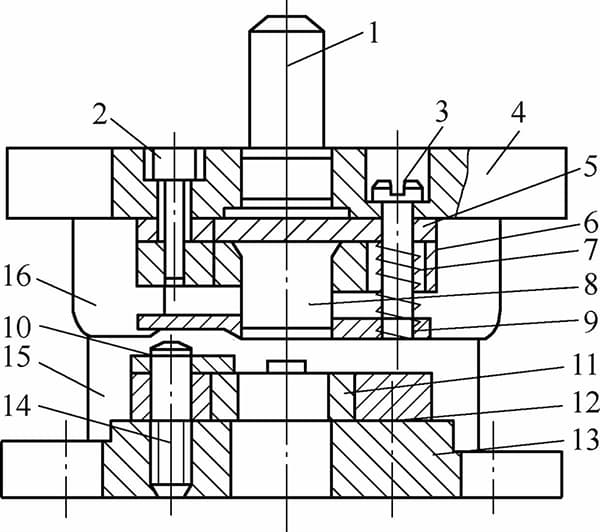

1 - Pegangan, 2 - Sekrup Tutup Soket Hex, 3 - Sekrup Pengupas, 4 - Pelat Die Atas, 5 - Pengatur Jarak, 6 - Pelat Penahan Pukulan, 7 - Pegas, 8 - Pukulan, 9 - Pelat Pengupas, 10 - Pelat Pencari, 11 - Die, 12 - Bushing Die, 13 - Sepatu Die Bawah, 14 - Sekrup, 15 - Tiang Pemandu, 16 - Bushing Pemandu.

Jarak bebas antara punch dan cetakan disesuaikan setelah cetakan dipasang pada mesin cetak. Namun demikian, sebelum perakitan, sangat penting untuk memasukkan punch ke dalam die untuk memeriksa apakah jarak bebas sudah sesuai dan seragam di sekelilingnya. Biasanya, cetakan digunakan sebagai titik referensi untuk cetakan pelubangan operasi tunggal, setelah itu cetakan bagian atas dipasang dan jarak bebas disesuaikan.

Untuk punching die dengan perangkat pemandu, perakitan dimulai dengan pemilihan bagian referensi. Dengan mengasumsikan penggunaan pemotongan kawat EDM untuk pemesinan lubang cetakan, langkah-langkah perakitan untuk cetakan pelubang operasi tunggal dengan perangkat pemandu adalah sebagai berikut:

1. Merakit set cetakan

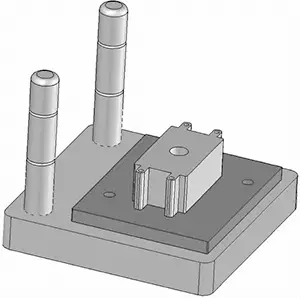

1) Perakitan set die terutama melibatkan pilar pemandu dan bushing. Sebagian besar die set saat ini menggunakan kesesuaian interferensi antara pilar pemandu, bushing, dan dudukan die, seperti yang ditunjukkan pada Gambar 2-22.

2) Metode lain adalah dengan memiliki kesesuaian interferensi hanya antara dudukan cetakan bawah dan pilar pemandu. Permukaan pemasangan bushing dibentuk untuk memudahkan perekatan. Selama perakitan, pilar pemandu dipasang terlebih dahulu dan vertikalitasnya diperiksa. Kemudian, dengan menggunakan blok pengukur untuk meratakan dudukan cetakan atas, perekat disuntikkan di antara lubang dudukan cetakan dan bushing untuk menyelesaikan perakitan set cetakan.

Setelah perakitan, die set harus diperiksa paralelisme dan akurasi gerakannya. Non-paralelisme permukaan bawah dudukan cetakan atas ke dudukan cetakan bawah tidak boleh melebihi 0,05 mm per 300 mm untuk die set kelas I presisi dan 0,08 mm per 300 mm untuk die set kelas II presisi. Akurasi gerakannya tidak boleh melebihi 0,02 mm per 100 mm.

2. Pasang betis

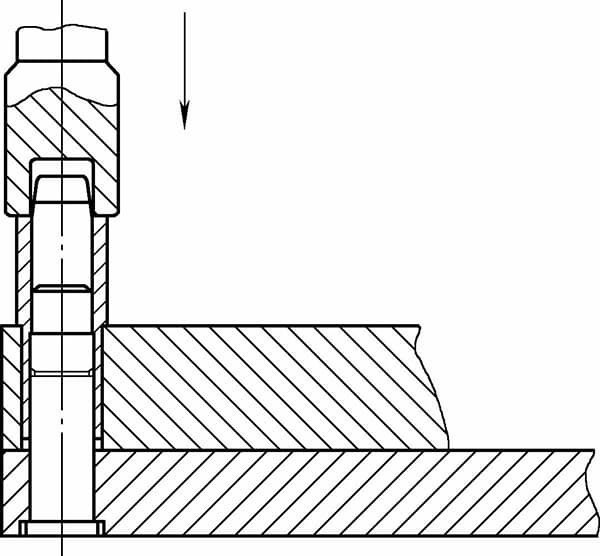

Pemasangan shank digambarkan pada Gambar 2-23, dengan langkah-langkah spesifik berikut ini:

a) Perakitan Gagang Die b) Menggerinda Permukaan Ujung

1 - Pegangan Die 2 - Dudukan Die Atas 3 - Blok Tinggi yang Sama 4 - Pin Dowel

1) Periksa tinggi penghenti betis cetakan; harus lebih kecil 0,5 sampai 1mm dari kedalaman penghenti dudukan cetakan bagian atas. Diameter penghenti betis cetakan harus lebih kecil 0,5 sampai 1mm dari diameter penghenti dudukan cetakan.

2) Gunakan bujur sangkar untuk memeriksa tegak lurus betis cetakan ke pelat cetakan atas dan sesuaikan. Pada manual pers hidroliktekan betis cetakan ke dalam pelat cetakan atas.

3) Pasang sekrup penyetelan die shank (betis cetakan).

3. Memasang Pukulan Cembung

Mengambil contoh punch die tipe pemotongan kawat sebagai contoh:

1) Keluarkan lumpur EDM dari lubang pelat dudukan punch die.

2) Talang bagian belakang pelat dudukan punch die di sepanjang perimeter rongga sebesar (0,5 hingga 1,5) mm pada sudut 45°, dengan ukuran talang tergantung pada gaya yang diberikan pada cetakan.

3) Talang ujung tajam punch die kira-kira 0,25 mm pada sudut 45° di sepanjang garis kontur.

4) Ampelas atau kikir sedikit bekas pemotongan kawat pada ujung tombak punch die untuk memudahkannya masuk ke dalam pelat pemasangan. Biarkan bagian di ujungnya tidak dihaluskan, dengan panjangnya sedikit lebih besar atau sama dengan ketebalan pelat pemasangan.

5) Tempatkan blok pengatur jarak, lebih tinggi daripada punch die, di bawah pelat pemasangan, kemudian tekan punch die ke dalam pelat pemasangan. Tugas ini harus dilakukan secara bertahap; setelah punch die dapat berdiri tegak di pelat pemasangan, ukurlah tegak lurusnya. Ulangi pengukuran pada kedalaman penyisipan sepertiga dan setengah, dan segera koreksi ketidaksejajaran apa pun. Lanjutkan setelah memastikan keakuratannya.

6) Untuk punch die berukuran besar atau kecil, sejajarkan pelat pengupas dengan rongga die dan gunakan untuk memandu punch die ke tempatnya.

7) Hentikan penekanan punch die ke dalam pelat pemasangan apabila panjang ekor yang tersisa adalah 3 sampai 5mm. Panaskan ujung ekor punch die dengan api oksi-asetilen dan ketuk dengan cepat dengan palu kecil untuk membengkakkan bagian yang dipanaskan. Setelah benar-benar dingin, tekan punch die sepenuhnya ke dalam pelat pemasangan, seperti yang ditunjukkan pada Gambar 2-24.

8) Gunakan blok pengukur untuk meratakan permukaan, menggiling permukaan atas dan ujung ekor punch die rata berdasarkan permukaan bawah pelat dudukan sebagai referensi.

Dengan menggunakan permukaan pelat tetap sebagai acuan, pasangkan pelat pengupas di atas punch (hal ini terutama diperlukan apabila punch berukuran kecil), pastikan permukaan kerjanya sedikit lebih rendah daripada punch. Gerinda tepi talang pada permukaan ujung kerja pelubang sampai ujung tajam.

Pelat Penahan 1-Pukulan 2-Pukulan 3-Oksigen Pemotongan Obor 4-Blok Landasan

4. Memasang Cetakan Cekung

1) Tentukan titik tengah pelat pengupas dan sejajarkan dengan titik tengah betis cetakan; proses kontur lubang bekas pelat dasar berdasarkan rongga cetakan, kencangkan dengan baut melalui cetakan.

2) Verifikasi kesejajaran cetakan dengan kontur lubang bekas pelat dasar, pastikan tidak ada ketidaksejajaran yang terjadi. Setelah dikonfirmasi, kencangkan dengan baut, bor dan rim melalui cetakan untuk pin pemosisian, dan masukkan pena lokasi.

5. Memasang Pukulan Atas

Letakkan cetakan bawah rata, tutup cetakan dengan film plastik dengan ketebalan yang sesuai dengan jarak bebas samping, masukkan shim hingga ketinggian yang sama, angkat dudukan cetakan atas, sejajarkan punch dengan cetakan, dan ketuk perlahan-lahan dengan gagang palu.

Jika punch masuk ke dalam die dengan lancar sejauh 5-6mm, jarak antara punch dan die pada awalnya dianggap sesuai. Kemudian, jepit dudukan cetakan atas, bantalan pelubang, dan pelat penahan pelubang dengan penjepit-C, lepaskan cetakan atas, bor melalui pelat penahan pelubang atau cetakan (jika terbalik) ke dalam dudukan cetakan atas, dan sambungkan terlebih dahulu kedua bagian tersebut dengan baut.

Jika tiang pemandu langsung melewati pelat die dan stripper, dan bushing pemandu dipasang pada pelat penahan punch, dan rongga serta lubang pin lokasi untuk pelat penahan die dan punch diproses berdasarkan lubang tiang pemandu selama pemotongan kawat, maka selama perakitan, hanya perlu memastikan vertikalitas punch ke pelat penahan, dan langkah-langkah untuk mengkuadratkan dan menyetel dudukan die bagian atas dapat dihilangkan.

Perlu dicatat bahwa ketika membuat cetakan dengan bentuk yang rumit, persyaratan presisi tinggi, atau ketebalan material kurang dari 0,25 mm, sering kali perlu memeriksa kesesuaian antara punch dan cetakan setelah pemesinan setiap pasangan.

6. Memeriksa Izin Punch-Die Clearance

Pasang kembali film plastik, sambungkan penahan cetakan atas dan bawah melalui tiang pemandu, dan jika punch secara otomatis masuk ke dalam cetakan, jarak bebas dianggap sesuai, dan pekerjaan bisa dilanjutkan ke langkah berikutnya. Cara lainnya, letakkan cetakan pada posisi rata, ketuk dengan palu kayu, dan jika gaya tidak berubah sewaktu memasukkan cetakan dan film plastik tidak terpotong setelah penarikan, maka jarak bebasnya juga dianggap sesuai.

Jika jarak bebas tidak sesuai, masukkan cetakan atas ke dalam cetakan hingga permukaan punch hampir tidak masuk ke permukaan kerja cetakan, dan periksa jarak bebas punch-die dengan menggunakan metode transmisi cahaya; balikkan cetakan yang sudah dirakit, jepit shank di catok bangku, sorot dengan senter, dan amati ukuran celah dan keseragamannya melalui lubang bekas dudukan cetakan bagian bawah.

Sesuaikan untuk meratakan celah, dan jika ada ketidakrataan yang terlihat, ketuk perlahan-lahan sisi pelat penahan dengan palu untuk mengubah posisi pukulan di cetakan atas sampai diperoleh celah yang seragam.

7. Memasukkan Pasak

Setelah celahnya seragam, kencangkan sekrup, bor dan buat lubang untuk pasak penahan cetakan bagian atas, lalu masukkan pasak, dan masukkan pasak.

8. Memasang Pelat Pengupas

Pasangkan pelat pengupas di atas punch, periksa jarak geser di antara keduanya, dan pastikan gerakannya mulus. Kemudian pasang pegas dan gantung pelat pengupas pada cetakan atas, sesuaikan baut suspensi sehingga permukaan pelat pengupas berada 0,5-1mm di atas permukaan kerja punch.

Terakhir, periksa pergerakan baut suspensi untuk memastikan jarak bebas 3-5mm dari ujung atas ke permukaan atas dudukan cetakan pada akhir langkah pelubangan.

9. Memasang Perangkat Pengumpanan dan Pin Penghenti

Setelah memastikan tidak ada masalah, pasang perangkat pengumpanan dan pin penghenti dengan benar.

10. Uji Pemotongan dan Penyesuaian

Gunakan kertas atau karton bekas dengan ketebalan yang sama dengan bahan yang dilubangi, letakkan pada permukaan cetakan, dan ketuk perlahan-lahan tangkai cetakan dengan batang logam lunak atau gagang kayu palu untuk melakukan uji coba.

Periksa ukuran duri dan keseragaman pada kertas uji; jika duri tidak kentara, atau ada, tetapi seragam dan tingginya konsisten di sekelilingnya, berarti rakitannya sudah benar. Sebaiknya gunakan kertas kasar berserat kasar, dengan kertas printer sebagai opsi kedua, hindari kertas berlapis.

11. Mencap Nomor

Stempel nomor seperti yang dipersyaratkan oleh produsen.

12. Uji Coba Meninju

Setelah uji coba pelubangan pada mesin, jika tidak ada kelainan yang terjadi, lumasi tiang pemandu dan bushing untuk persiapan produksi atau penyimpanan.

Perakitan Cetakan Majemuk

Struktur cetakan majemuk adalah ringkas, membutuhkan presisi tinggi dalam pemesinan komponennya. Biasanya digunakan untuk melubangi material yang lebih tipis, dengan jarak yang relatif kecil di antara cetakan. Pelubangan bentuk internal dan eksternal secara simultan meningkatkan kompleksitas perakitan cetakan, terutama untuk cetakan yang membutuhkan penyelarasan koaksial dari bentuk-bentuk ini.

Tantangan utama dalam merakit cetakan majemuk adalah memastikan pukulan jantan dan betina untuk bentuk internal dan eksternal diposisikan relatif satu sama lain sesuai dengan spesifikasi desain, untuk mendistribusikan jarak bebas unilateral cetakan serata mungkin.

Untuk mengurangi kesulitan merakit cetakan majemuk, proses dan metodologi perakitan harus selaras dengan karakteristik struktural cetakan. Desain juga harus memenuhi persyaratan perakitan struktur cetakan, seperti lebih memilih penggunaan pemosisian tipe sarang untuk pukulan jantan dan betina.

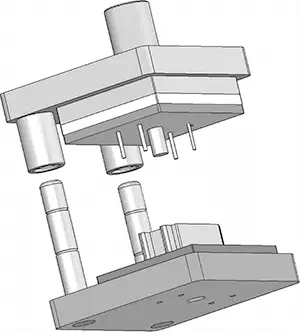

Compound die adalah alat stasiun tunggal. Dengan demikian, proses perakitan untuk cetakan majemuk setara dengan merakit cetakan pelubang di stasiun yang sama dan kemudian menggunakan cetakan pelubang sebagai referensi untuk merakitnya menjadi cetakan blanking.

Berdasarkan prinsip ini, panduan utama berikut harus dipatuhi saat merancang dan merakit cetakan majemuk:

1) Perakitan cetakan majemuk harus menggunakan pukulan jantan dan betina sebagai komponen referensi. Pertama, ukur atau perkirakan titik tengah dari kekuatan meninjumengidentifikasi titik yang sesuai pada die betina, dan menyelaraskan pusat tekanan pukulan jantan dan betina dengan titik tengah betis die.

2) Pasang dan kencangkan pukulan jantan dan betina ke pelat atau alas tetap menggunakan baut dan pin pasak.

Kemudian, sesuai dengan bentuk internal pukulan jantan dan betina, sesuaikan posisi relatif pelat tetap dari cetakan jantan pelubang untuk meratakan jarak antara cetakan jantan dan betina, kencangkan dengan baut, dan lakukan uji pukulan awal. Setelah konfirmasi, bor dan rim lubang di dudukan cetakan atas untuk pelat tetap dari cetakan jantan pelubang, dan sambungkan dengan pin pemosisian.

3) Gunakan bentuk eksternal pukulan jantan dan betina sebagai referensi untuk merakit dan menyesuaikan posisi cetakan betina yang mengosongkan relatif terhadap pukulan jantan dan betina, sesuaikan jarak bebas, dan setelah konfirmasi, bor dari cetakan betina ke pelat tetap dan kencangkan dengan baut.

4) Setelah uji pukulan yang berhasil, bor dan buat lubang rim dari cetakan betina ke dudukan cetakan atas dan masukkan pin pemosisian.

Untuk ilustrasi perakitan cetakan majemuk, lihat Tabel 2-5.

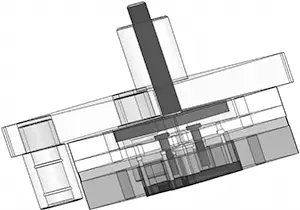

Gambar 2-5: Diagram Perakitan Cetakan Komposit

| Urutan operasi | ilustrasi | pengantar |

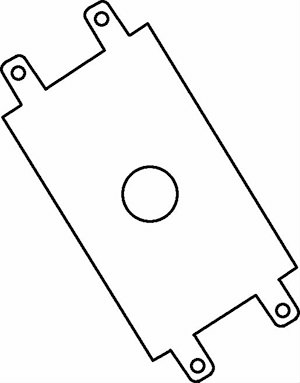

| 1 |  | Prototipe benda kerja |

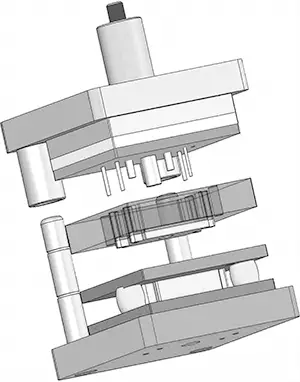

| 2 |  | Diagram Cetakan Komposit |

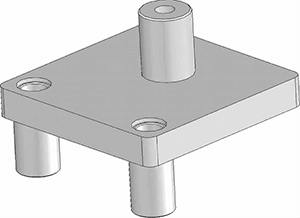

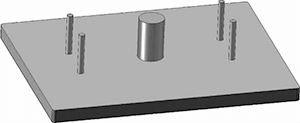

| 3 |  | Pasang pilar pemandu dan bushing |

| 4 |  | Pasang punch ke pelat guling dengan menggunakan metode dan spesifikasi teknis yang sama seperti pada die operasi tunggal. |

| 5 |  | Untuk menghitung pusat gravitasi benda kerja, sejajarkan dengan titik tengah pola. Kemudian, pasang cetakan jantan dan betina. |

| 6 |  | Berdasarkan cetakan jantan dan betina, sesuaikan jarak bebas di sekitar posisi punch agar sejajar dengan cetakan jantan, kemudian pasang cetakan jantan. Setelah pukulan uji berhasil, pasang set pin lokasi yang pertama. |

| 7 |  | Berdasarkan kontur luar punch dan die, pasang die dan lakukan uji coba punch. Setelah dipastikan bebas dari kesalahan, balikkan dan bor lubang, kemudian pasang set pin penunjuk lokasi yang kedua. |

| 8 |  | Komponen sistem ejeksi, termasuk pelat ejektor, pin dorong, pelat tekanan, dan batang ejektor. |

| 9 |  | Memuat dan membongkar pelat dan rel pemandu material strip, dan pin penghenti material. |

Pemasangan Punching Dies pada Mesin

Pemasangan Punching Dies Operasi Tunggal dengan Perangkat Pemandu

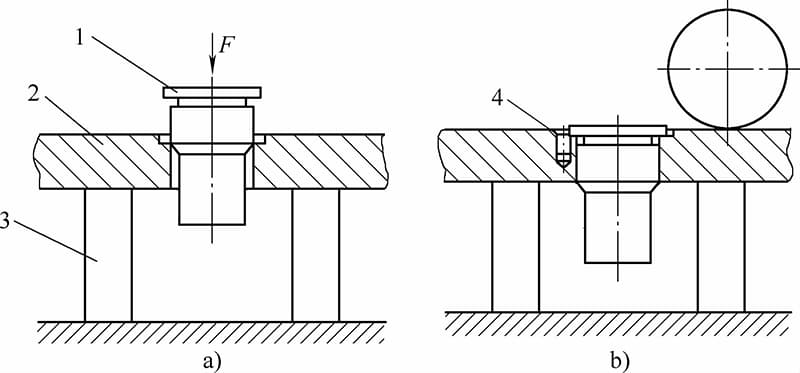

Punching dies yang dilengkapi dengan perangkat pemandu harus dipasang pada posisi tertutup. Langkah-langkah spesifiknya adalah sebagai berikut:

1) Ukur tinggi cetakan yang tertutup dan sesuaikan bagian tengah mati bawah press ram ke posisi 2 hingga 5 mm lebih tinggi dari tinggi cetakan yang tertutup.

2) Lepaskan penjepit pegangan cetakan dan geser cetakan ke posisi dudukan pegangan, kemudian kencangkan penjepit pegangan cetakan terlebih dahulu.

3) Putar sekrup bola untuk menurunkan ram tekan hingga cetakan jantan menembus 1 hingga 2 mm ke dalam cetakan betina, menggunakan elastisitas elemen pegas pelat pengupas untuk menyatukan permukaan atas cetakan atas ke dalam kontak yang kuat dengan permukaan bawah ram tekan.

4) Kencangkan penjepit gagang cetakan.

5) Jepit cetakan bagian bawah.

6) Balikkan sekrup bola untuk menaikkan ram penekan hingga cetakan jantan berjarak 2 hingga 5 mm dari cetakan betina.

7) Selama proses pelubangan uji coba, secara bertahap kurangi ketinggian cetakan atas sampai benda kerja benar-benar terpisah dari material. Periksa bagian yang dilubangi uji coba dan, setelah dipastikan benar, lanjutkan dengan produksi.

Memasang Punch Die tanpa Perangkat Pemandu

Saat memasang punch die tanpa perangkat pemandu, metode yang berbeda dapat digunakan tergantung pada izin mati. Selama produksi, jika jarak bebas antara punch dan die lebih besar atau sama dengan 0,20mm, penyelarasan visual secara langsung atau penggunaan pengukur peraba dimungkinkan. Untuk jarak bebas kurang dari 0,20mm, metode film plastik biasanya digunakan, dan prosedurnya pada dasarnya sama seperti cetakan dengan perangkat pemandu.

Secara umum, metode film plastik lebih sederhana, lebih cepat, dan lebih dapat diandalkan daripada inspeksi visual. Selama film plastik tidak terpotong atau sobek, ini mengindikasikan bahwa ada jarak bebas antara punch dan die, sehingga mencegah die menggigit.

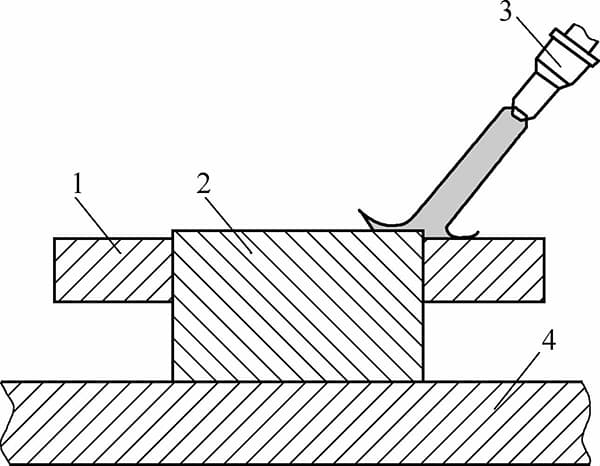

Memasang Cetakan Progresif

Dalam pengoperasian cetakan progresif, material strip diumpankan dari kanan ke kiri secara bertahap. Selama pukulan awal, ketiadaan material di sisi kiri cetakan dapat menyebabkan ketidakseimbangan dan bahkan dapat merusak cetakan. Oleh karena itu, pada awal uji coba atau produksi, metode manual harus digunakan untuk melapisi sisi kiri cetakan dengan material dengan ketebalan yang sama dengan benda kerja, yang sebelumnya telah dikeluarkan dari posisi kerja.

Bahan ini secara bertahap ditarik kembali sampai strip telah melalui semua tahap pelubangan, setelah itu die dapat beralih ke pengoperasian otomatis.