I. Proses Perencanaan

1. Karakteristik dan rentang proses pemrosesan pemotongan

Proses planing adalah metode pemotongan pada planer yang menggunakan gerakan bolak-balik linier dari alat planing (atau benda kerja) sebagai gerakan utama. Gerakan umpan adalah gerakan intermiten benda kerja atau alat sepanjang arah yang tegak lurus dengan gerakan utama. Planing adalah proses pemotongan satu arah, yaitu langkah pemotongan, dan selama langkah balik, pemotongan tidak dilakukan, yang merupakan langkah diam. Untuk menghindari kerusakan pada permukaan benda kerja yang sudah dikerjakan dan untuk mengurangi keausan pahat, pahat planing perlu diangkat untuk membersihkan potongan selama langkah balik.

Karena gerakan utama harus mengatasi inersia bagian yang bergerak ketika mengubah arah, hal ini membatasi peningkatan kecepatan potong dan kecepatan langkah idle. Selain itu, karena adanya kerugian selama gerak idle mesin, produktivitas proses planing umumnya rendah dalam banyak kasus. Namun, karena struktur mesin dan peralatan planing sederhana, dan mudah dibuat, dipasang, dan disesuaikan, maka mesin dan peralatan ini diterapkan secara ekonomis dalam produksi satu bagian dan dalam jumlah kecil.

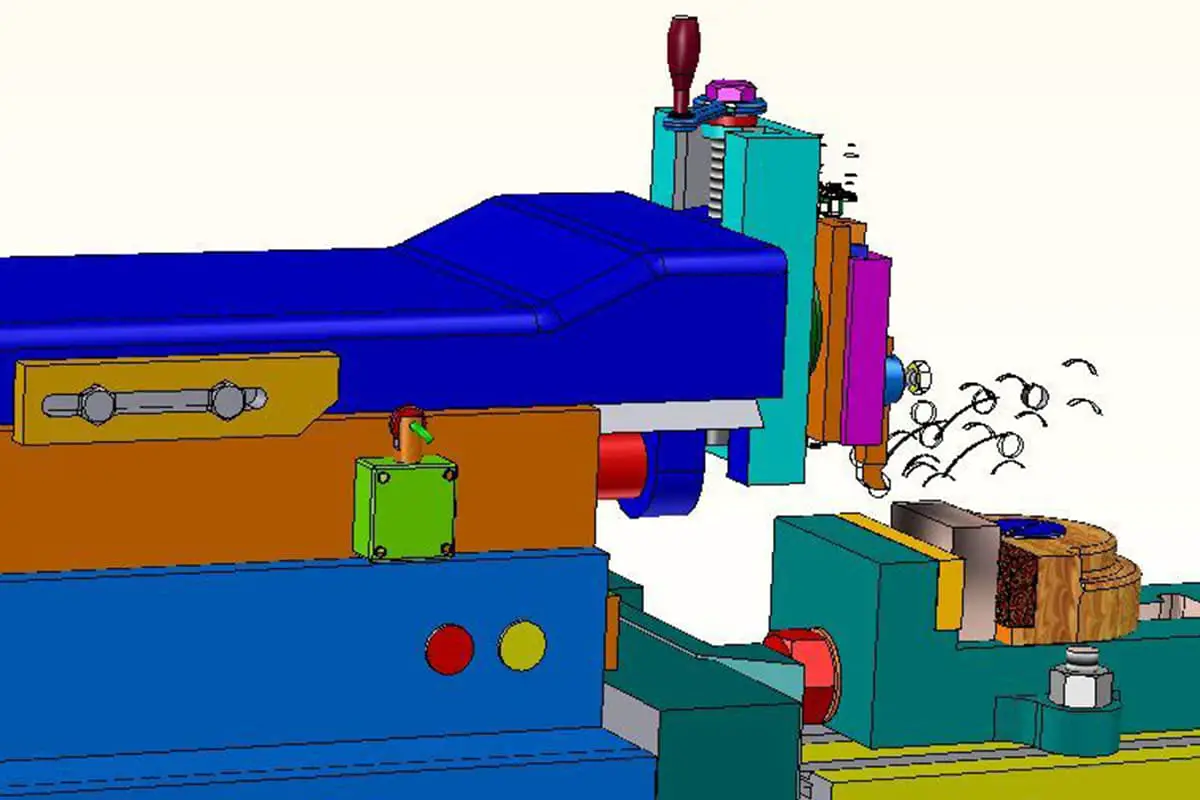

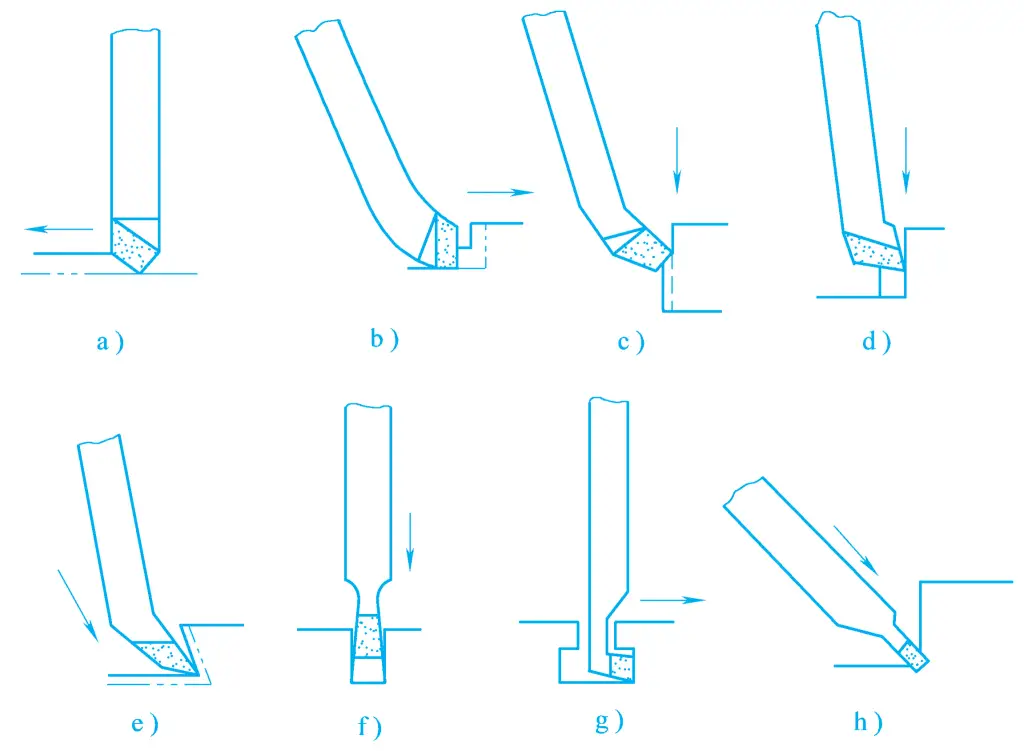

Pemrosesan planing terutama digunakan untuk pemesinan bidang, permukaan paralel, permukaan vertikal, anak tangga, alur, permukaan miring, permukaan melengkung, dan permukaan yang dibentuk, dll., seperti yang ditunjukkan pada Gambar 1. Akurasi pemesinan perencanaan dapat mencapai IT9 ~ IT8, dan kekasaran permukaan dapat mencapai Ra6.3 ~ 1.6μm, terutama digunakan untuk pengasaran dan setengah jadi.

a) Merencanakan permukaan datar

b) Merencanakan permukaan vertikal

c) Merencanakan permukaan anak tangga

d) Merencanakan alur sudut kanan

e) Merencanakan permukaan miring

f) Merencanakan benda kerja berbentuk pas

g) Merencanakan slot-T

h) Merencanakan alur-V

i) Merencanakan permukaan yang melengkung

j) Merencanakan alur pasak internal dalam lubang

k) Rak perencanaan

l) Merencanakan permukaan komposit

Karena proses planing dapat memastikan akurasi posisi tertentu, maka alat ini sangat cocok untuk bidang pemesinan seperti kotak dan rel pemandu. Khususnya pada planer gantry yang presisi tinggi dan kaku, menggunakan alat planing pisau lebar untuk planing halus alih-alih mengikis, akan sangat meningkatkan akurasi dan produktivitas pemesinan. Selain itu, ketika melakukan pemesinan bidang panjang yang sempit atau beberapa benda kerja secara bersamaan pada planer, produktivitasnya tidak lebih rendah daripada penggilingan.

2. Planer

Jenis utama peralatan mesin tipe planer adalah planer kepala banteng, planer gantry, dan mesin slotting.

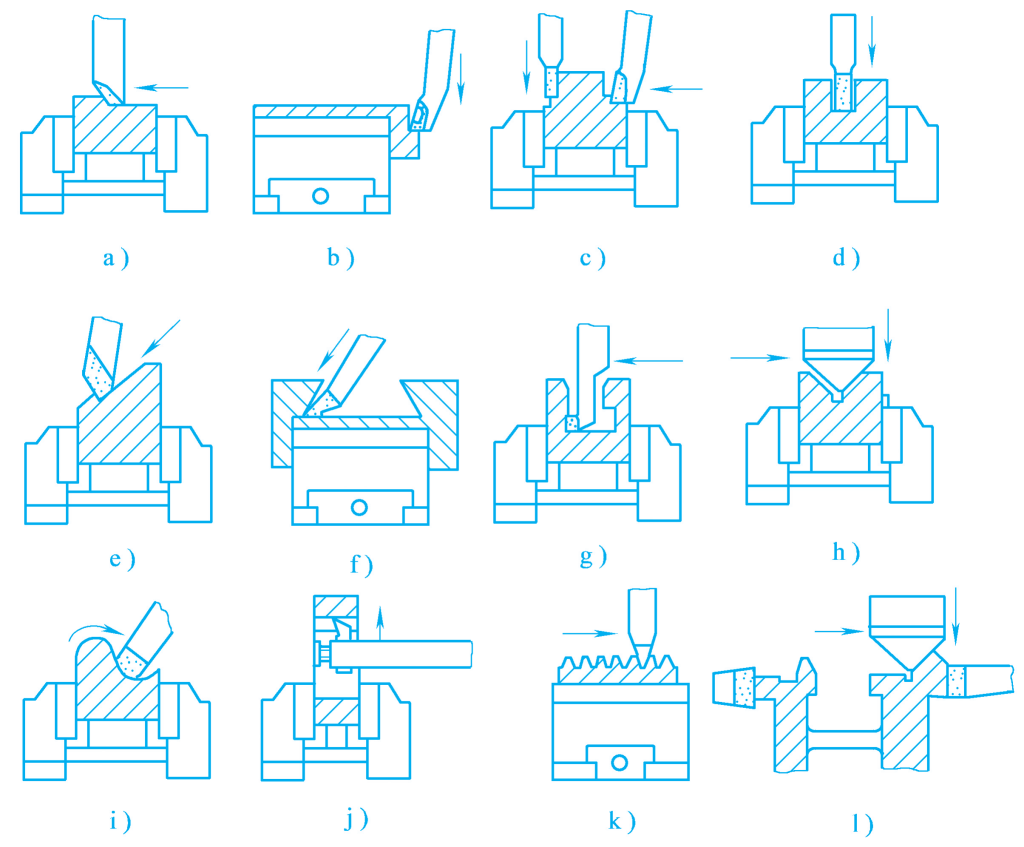

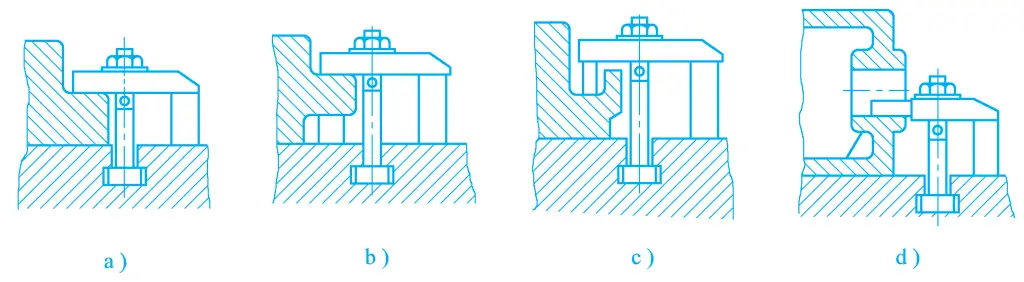

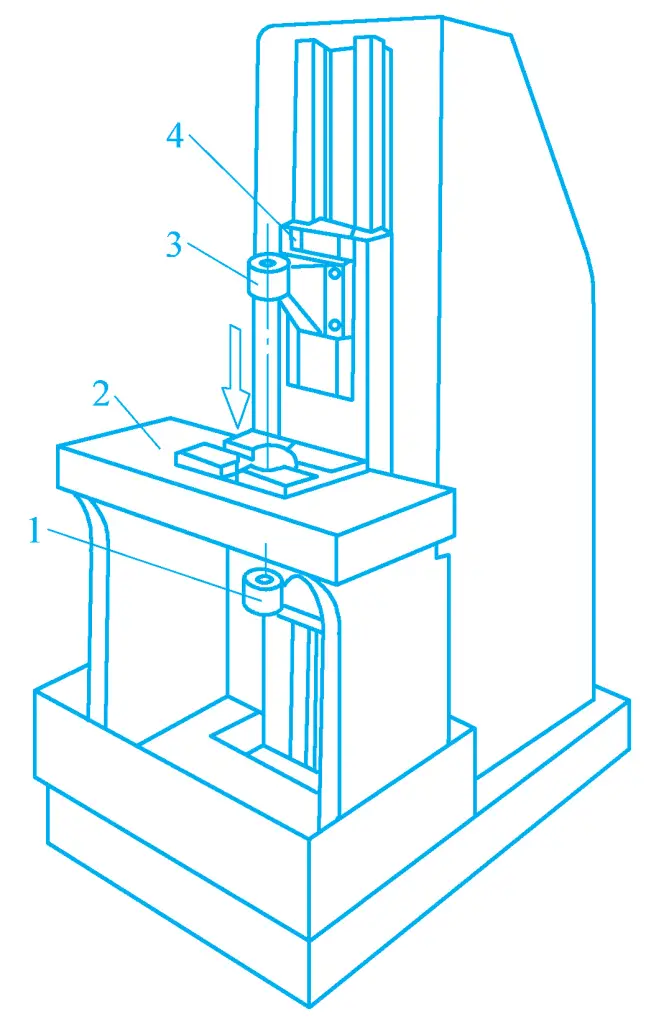

(1) Planer Kepala Banteng

Ketam kepala banteng cocok untuk merencanakan bidang, alur, atau permukaan berbentuk benda kerja berukuran sedang dan kecil dengan panjang tidak melebihi 1000mm. Penampilannya ditunjukkan pada Gambar 2. Gerakan utama dari planer bullhead adalah gerakan linier bolak-balik dari blok geser 3 yang dilengkapi dengan pahat pada rel pemandu horizontal di atas alas 4. Tiang pahat 1 dapat bergerak ke atas dan ke bawah di sepanjang rel pemandu alas tiang pahat 2 untuk mengatur kedalaman pemotongan, dan juga dapat melakukan gerakan pengumpanan ketika melakukan pemesinan pada permukaan yang vertikal dan miring.

1-Pos alat

2-Dasar tiang alat

Blok 3-geser

4 Tempat Tidur

5-Balok Silang

6-Meja Kerja

Menurut kebutuhan pemesinan, alas tool post 2 dapat disesuaikan agar tool post dapat berputar ke kiri dan ke kanan sebesar 60° untuk memfasilitasi pemesinan permukaan atau alur yang miring. Selama proses pemesinan, meja kerja 6 menggerakkan benda kerja untuk melakukan gerakan umpan lateral yang terputus-putus di sepanjang palang 5. Palang 5 dapat bergerak naik dan turun di sepanjang rel pemandu vertikal alas 4 untuk menyesuaikan posisi relatif antara benda kerja dan alat perencana.

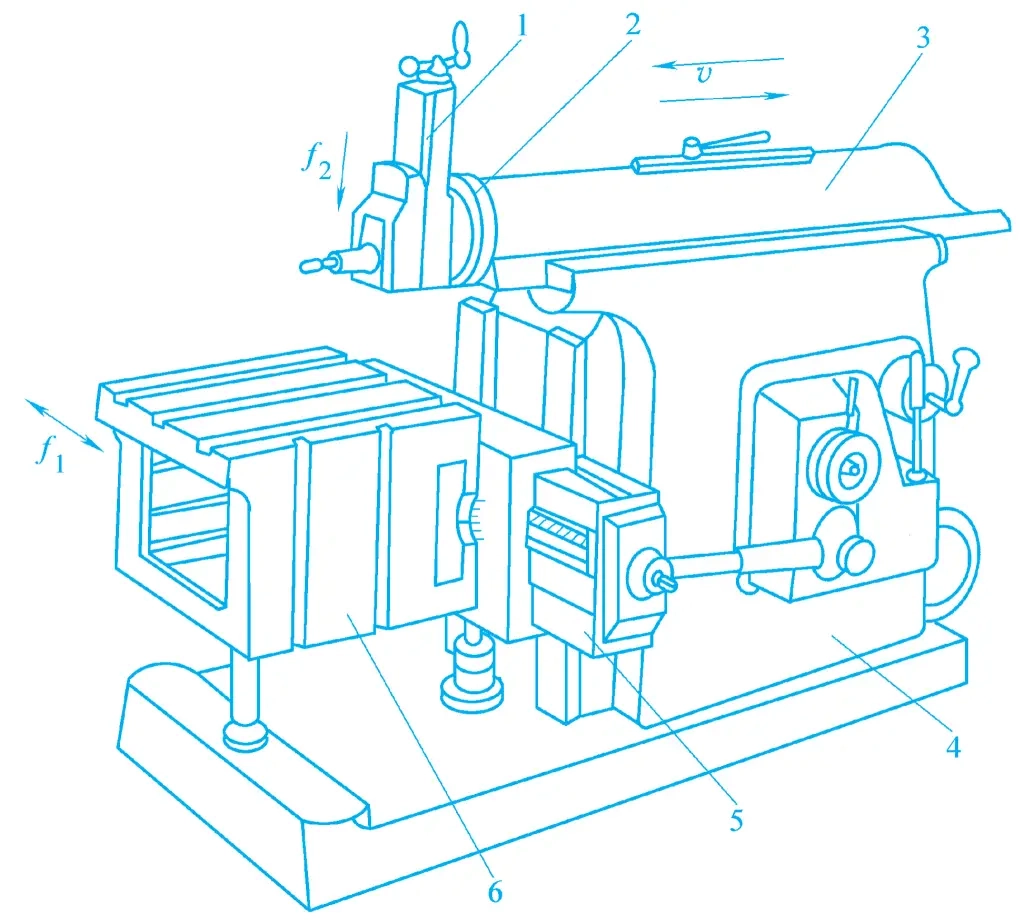

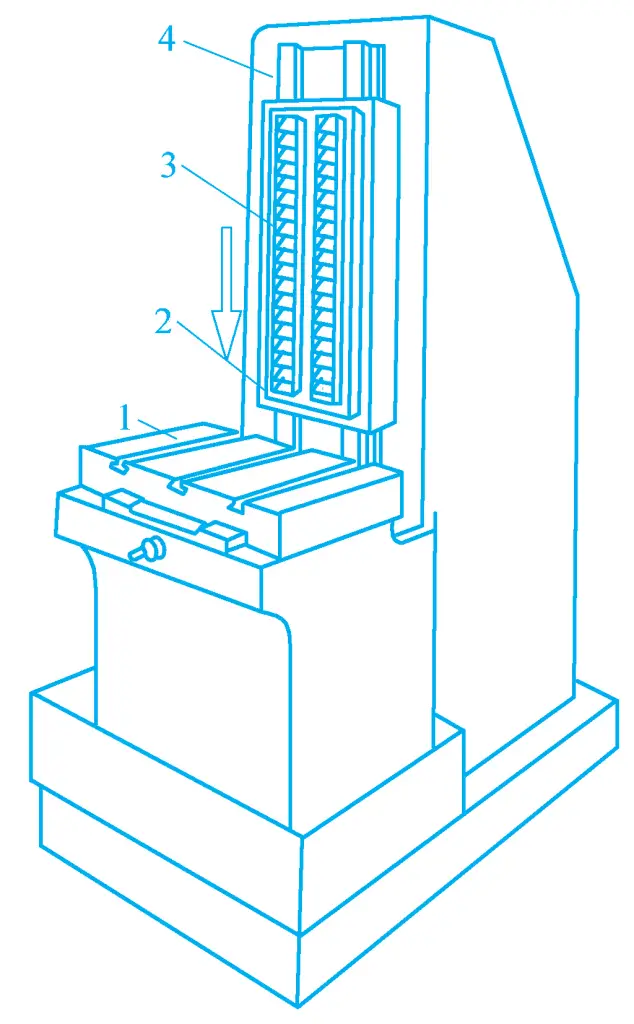

(2) Gantry Planer

Gantry planer terutama digunakan untuk memproses berbagai bidang, alur, dan berbagai permukaan pemandu pada benda kerja yang besar atau berat, atau untuk menjepit beberapa benda kerja sedang dan kecil di atas meja kerja untuk pemrosesan multi-bagian. Alat ini juga dapat menggunakan beberapa alat perencanaan untuk perencanaan simultan, sehingga sangat meningkatkan produktivitas.

Ketam gantry besar sering kali dilengkapi dengan komponen seperti kepala penggilingan dan kepala gerinda, sehingga lebih banyak konten pemrosesan yang dapat diselesaikan dalam satu penjepitan. Dibandingkan dengan ketam bullhead biasa, ketam gantry memiliki ukuran yang lebih besar, struktur yang lebih kompleks, kekakuan yang lebih baik, goresan yang lebih panjang, dan akurasi pemesinan yang lebih tinggi.

Gambar 3 adalah tampilan luar dari gantry planer. Benda kerja dijepit di atas meja kerja 9, dan gerakan utamanya adalah gerakan linier bolak-balik meja kerja di sepanjang rel pemandu horizontal tempat tidur. Kedua sisi tempat tidur 10 dipasang dengan kolom kiri dan kanan 3 dan 7, dan ujung atas kedua kolom dihubungkan dengan balok atas 4, membentuk rangka gantry dengan kekakuan struktural yang relatif baik. Palang 2 dilengkapi dengan dua tiang pahat vertikal 5 dan 6, yang dapat melakukan gerakan umpan horizontal di sepanjang rel pemandu palang.

1, 8-Tiang alat sisi kiri dan kanan

2-Balok Silang

3, 7-Kolom

Balok 4-Atas

5, 6-Pos alat vertikal

9-Meja Kerja

10 Tempat Tidur

Palang 2 dapat digerakkan ke posisi tertentu di sepanjang rel pemandu kolom untuk menyesuaikan posisi relatif benda kerja dan pahat. Tiang pahat sisi kiri dan kanan 1 dan 8 masing-masing dipasang pada kolom kiri dan kanan, dan dapat melakukan gerakan pemakanan vertikal di sepanjang rel pemandu kolom untuk memesin permukaan samping. Untuk menghindari kerusakan permukaan benda kerja dengan pahat selama gerakan diam, gantry planer dilengkapi dengan alat retraksi pahat otomatis untuk gerakan balik.

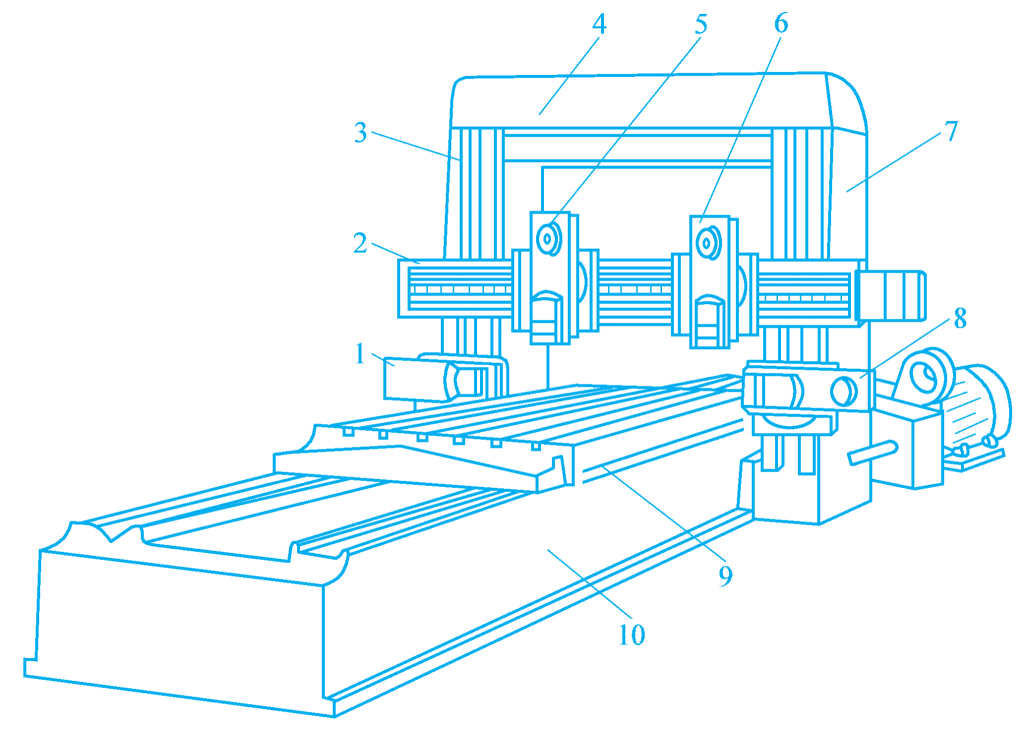

(3) Mesin Slotting

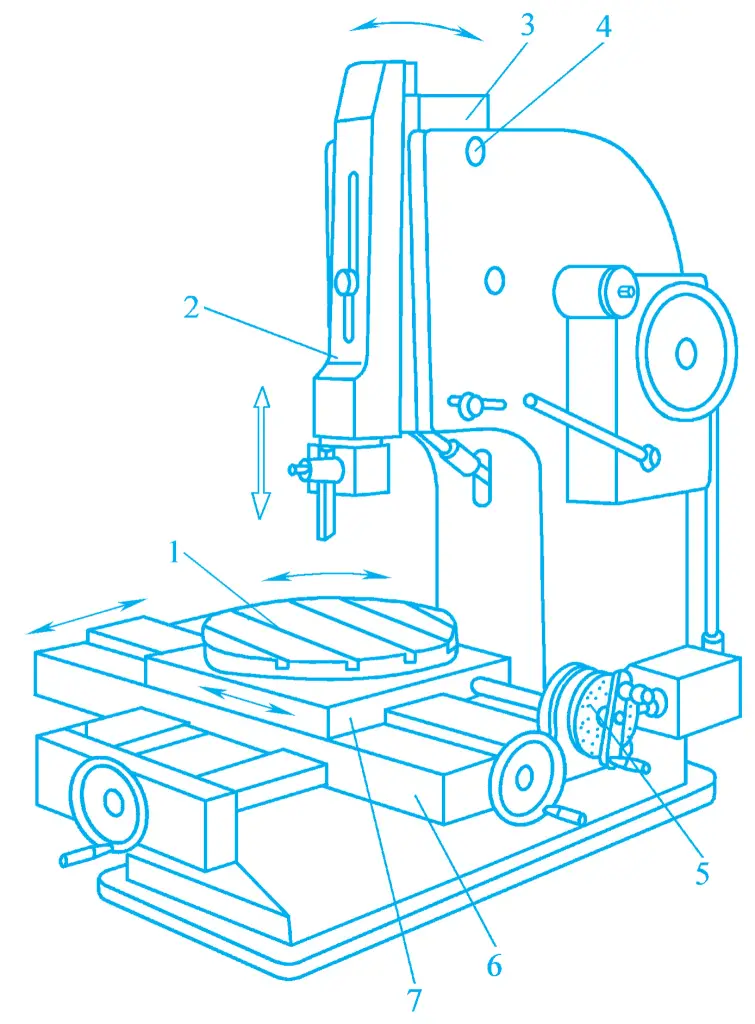

Bentuk luar mesin slotting ditunjukkan pada Gambar 4. Mesin slotting pada dasarnya adalah planer kepala peluru vertikal, dan gerakan utamanya adalah gerakan linier bolak-balik naik dan turun dari blok geser yang menggerakkan alat slotting. Basis rel pemandu blok geser 3 dapat menyesuaikan sudut dalam kisaran kecil di sekitar sumbu pivot 4 ke permukaan internal dan eksternal yang miring pada mesin.

Meja kerja 1 putaran

Blok 2-geser

Dasar rel pemandu blok geser 3-geser

Pelana silang 6 dan papan geser 7 masing-masing dapat menggerakkan benda kerja untuk mencapai gerakan umpan lateral dan longitudinal, dan meja kerja bundar 1 dapat berputar di sekitar sumbu tegak lurus untuk mewujudkan gerakan umpan melingkar atau gerakan pengindeksan. Gerakan umpan terputus-putus dari meja kerja bundar 1 di setiap arah dilakukan dalam waktu singkat setelah akhir langkah diam slide. Gerakan pengindeksan meja kerja bundar 1 direalisasikan oleh perangkat pengindeksan 5.

Jangkauan pemesinan mesin shaping cukup luas, dan biaya pemesinan relatif rendah, tetapi produktivitasnya tidak tinggi, dan memerlukan keterampilan tingkat tinggi dari operator. Oleh karena itu, mesin pembentuk umumnya cocok untuk pemrosesan permukaan internal benda kerja dalam produksi satu bagian dan batch kecil, seperti lubang persegi, lubang poligonal, atau alur pasak internal, dll.

3. Alat serut

Planer tool dapat diklasifikasikan menurut bentuk permukaan yang sedang dikerjakan dan tujuan penggunaan tool, atau menurut bentuk dan struktur tool itu sendiri. Diklasifikasikan berdasarkan bentuk permukaan pemesinan dan tujuannya, alat planer umumnya dapat dibagi menjadi alat planer datar, alat planer samping, alat planer sudut, alat planer potong, alat planer potong bengkok, dan alat planer templat, dll., seperti yang ditunjukkan pada Gambar 5.

a) Alat Serut Datar

b), d) Alat Ketam Samping Langkah

c) Alat Ketam Sisi Umum

e) Alat Perencana Sudut

f) Alat Planer Pemotong

g) Alat Planer Pemotong Bengkok

h) Alat Ketam Grooving

Di antaranya, alat planer datar digunakan untuk merencanakan permukaan horizontal, alat planer samping digunakan untuk merencanakan permukaan vertikal, permukaan anak tangga, dan permukaan miring luar, dll., Alat planer sudut digunakan untuk merencanakan alur pas dan permukaan miring bagian dalam, dll., Alat planer pemotongan digunakan untuk memotong, membuat alur, dan merencanakan permukaan vertikal, dll., Alat planer pemotong bengkok digunakan untuk merencanakan slot-T, dan alat planer templat digunakan untuk merencanakan slot-V dan permukaan dengan bentuk khusus, dll.

Menurut bentuk dan struktur alat, alat serut umumnya dapat dibagi menjadi alat serut kiri dan alat serut kanan, alat serut kepala lurus dan alat serut kepala bengkok, alat serut integral dan alat serut rakitan, dll.

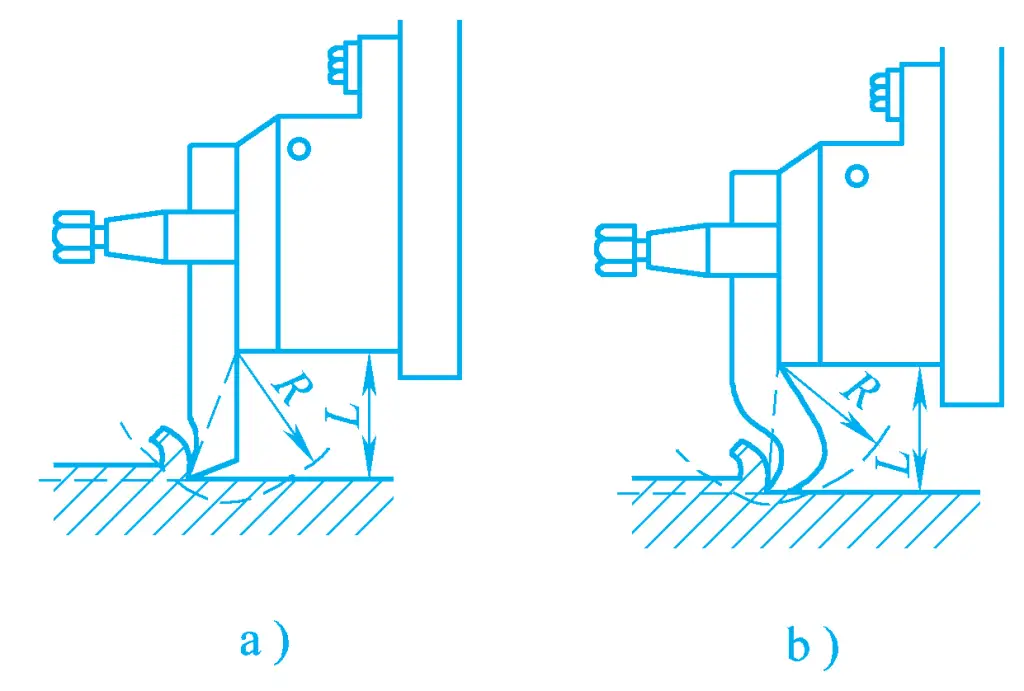

Ketika alat serut kepala bengkok menghadapi resistensi pemotongan yang besar, tangkai pahat akan berubah bentuk dan menekuk ke belakang, sehingga menyebabkan ujung pahat melesat ke atas dan ke belakang, alih-alih menggali ke dalam benda kerja seperti halnya alat serut kepala lurus. Oleh karena itu, untuk menghindari kerusakan pada permukaan benda kerja dan pahat, pahat serut kepala bengkok umumnya lebih sering digunakan dalam produksi aktual, seperti yang ditunjukkan pada Gambar 6.

a) Alat Ketam Kepala Lurus

b) Alat Planer Kepala Bengkok

4. Metode Pengolahan Perencanaan

(1) Merencanakan Permukaan Datar

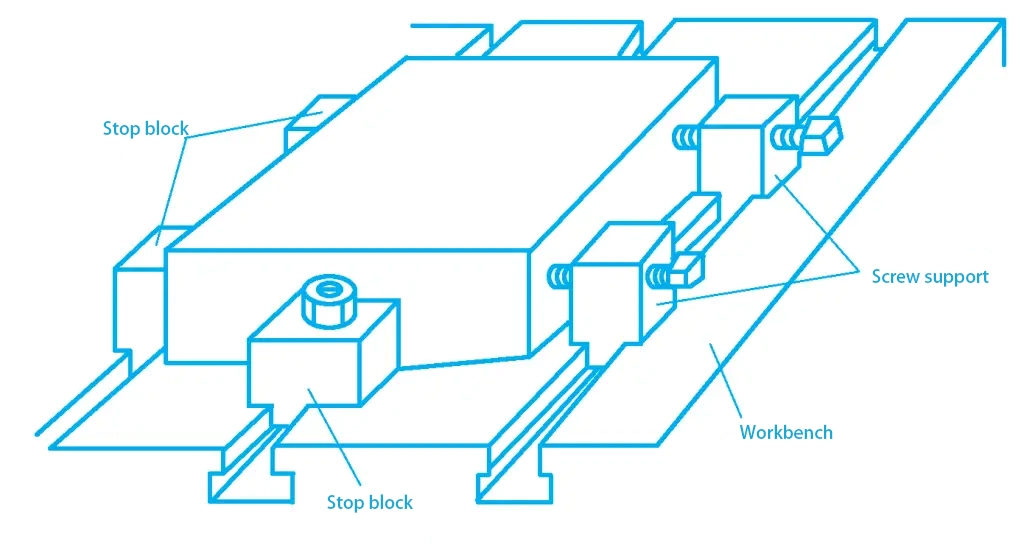

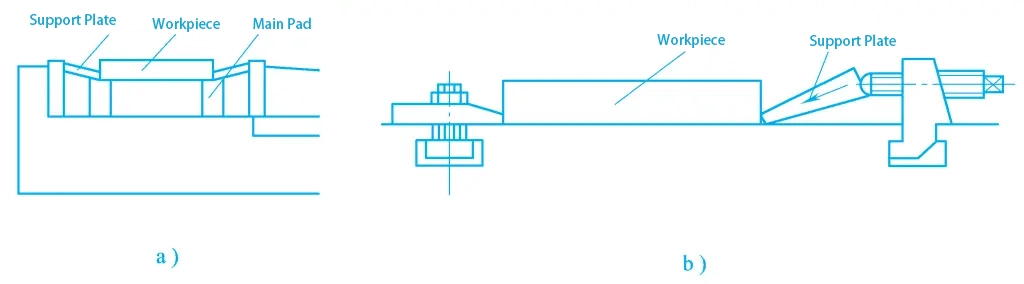

Apabila merencanakan permukaan datar pada pembentuk, metode penjepitan harus dipilih menurut bentuk dan ukuran benda kerja. Benda kerja berukuran kecil umumnya dijepit dengan catok; bila benda kerja berukuran besar, benda kerja dapat dijepit di atas meja kerja dengan dongkrak sekrup dan penghenti, seperti yang ditunjukkan pada Gambar 7; benda kerja juga dapat dijepit dengan menggunakan bos atau lubang pada benda kerja dengan penjepit yang dibaut, seperti yang ditunjukkan pada Gambar 8.

Untuk benda kerja yang lebih tipis, penjepitan dengan pelat penyangga biasanya digunakan, seperti yang ditunjukkan pada Gambar 9. Pelat penyangga memiliki permukaan miring di dekat salah satu sisi benda kerja, dengan ketebalan kecil yang tidak menghalangi perencanaan seluruh permukaan datar pelat tipis, dan juga membuat gaya penjepitan sedikit miring ke bawah, tidak hanya menyediakan komponen penjepitan horizontal tetapi juga gaya penjepitan vertikal ke bawah yang kecil, yang bermanfaat untuk menjepit pelat tipis.

a) Dijepit dalam Ragum Hidung Datar

b) Dijepit pada Meja Kerja

Setelah benda kerja dijepit dengan benar, nyalakan mesin untuk memindahkan ram sehingga alat planer mendekati benda kerja, kemudian pindahkan meja kerja ke samping untuk memposisikan benda kerja di bawah alat planer, kemudian putar slide tiang pahat untuk membuat ujung pahat menyentuh permukaan benda kerja, kemudian putar pegangan samping meja kerja untuk menarik benda kerja dari ujung pahat, dan putar slide tiang pahat sesuai dengan jumlah pemotongan mundur yang dipilih untuk memberi makan alat planer ke bawah dengan satu pemotongan mundur.

Kemudian nyalakan mesin, meja kerja melakukan pemakanan lateral, meratakan 1-1,5 mm dari benda kerja, dan berhenti untuk mengukur. Jika dimensinya tidak tepat, tarik kembali benda kerja, sesuaikan jumlah pemotongan belakang, kemudian nyalakan mesin lagi, dan meja kerja melakukan pemakanan manual atau otomatis secara lateral untuk meratakan kelebihan logam pada benda kerja.

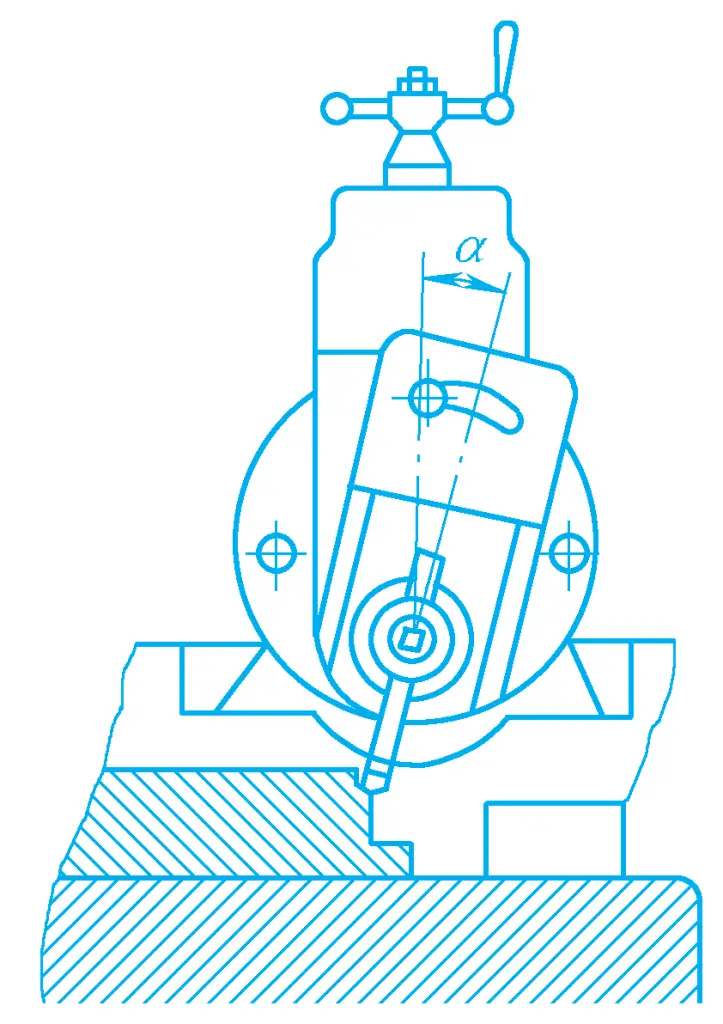

(2) Merencanakan Permukaan Vertikal

Ketika merencanakan permukaan vertikal pada planer kepala banteng, umumnya dilakukan dengan menggunakan alat offset dan pemakanan secara manual secara vertikal. Penyesuaian jumlah pemotongan belakang dicapai dengan menggerakkan meja kerja ke arah lateral.

Saat memasang pahat, pertama-tama sejajarkan tool post dengan garis nol, dan belokkan dudukan kotak genta pada sudut tertentu (0° hingga 15°) sehingga ujung atas dudukan kotak genta dibelokkan menjauhi arah permukaan benda kerja. Tujuannya adalah untuk mengangkat mata pisau planer dari permukaan benda kerja selama gerak balik untuk mengurangi keausan pahat dan memastikan bahwa permukaan benda kerja yang dikerjakan tidak rusak, seperti yang ditunjukkan pada Gambar 10. Jika ketinggian permukaan vertikal di bawah 10mm, dudukan kotak genta dapat disetel tanpa defleksi.

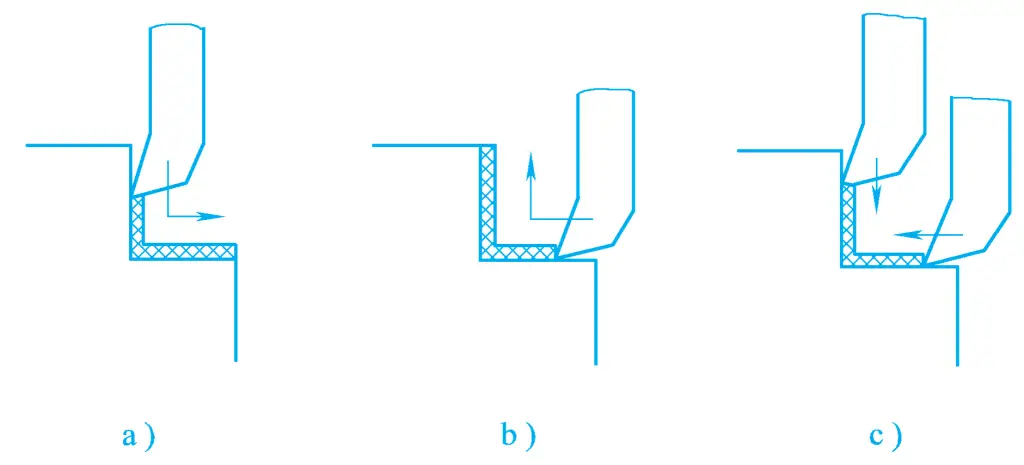

(3) Merencanakan permukaan anak tangga

Metode pengefraisan permukaan step merupakan kombinasi dari pengefraisan permukaan horizontal dan pengefraisan permukaan vertikal. Gambar 11 menunjukkan metode pemakanan untuk pengefraisan presisi pada permukaan bertingkat dengan alat offset. Selain itu, alat potong juga dapat digunakan untuk pengefraisan presisi.

a) Perencanaan berkelanjutan dari permukaan vertikal-permukaan horizontal

b) Perencanaan berkelanjutan dari permukaan horizontal-permukaan vertikal

c) Perencanaan terpisah untuk permukaan vertikal dan permukaan horizontal

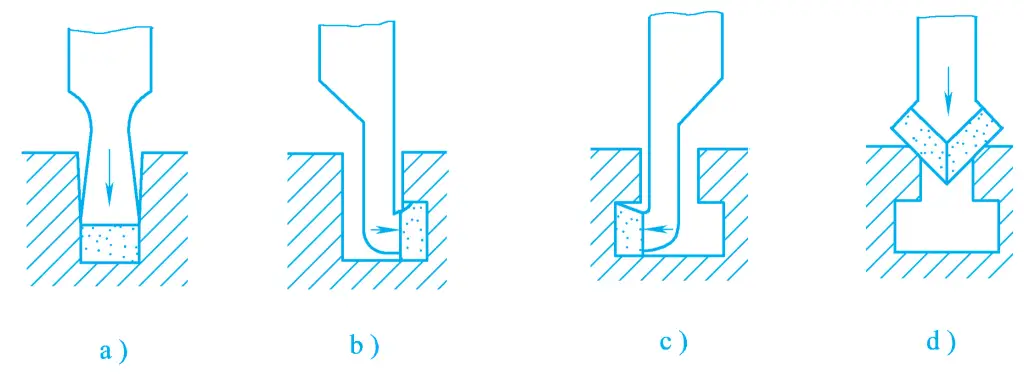

(4) Merencanakan slot-T

Ketika merencanakan slot-T, empat bilah planer digunakan, yaitu pemotong slotting untuk merencanakan slot lurus, dua pemotong lengkung untuk kiri dan kanan, dan pemotong talang pembentuk 90°. Langkah-langkah perencanaan ditunjukkan pada Gambar 12.

a) Slotting

b) Merencanakan satu sisi alur

c) Merencanakan sisi lain dari alur

d) Talang

1) Gunakan pemotong slotting untuk membuat slot lurus

Apabila lebar slot lurus tidak besar, pemotong dengan lebar mata potong utama yang sama dengan lebar slot lurus umumnya digunakan untuk meratakan lebar dalam satu kali lintasan, seperti yang ditunjukkan pada Gambar 12a.

Jika lebar slot lurus besar dan tidak dapat dipotong dalam sekali jalan, dua pemotong dengan lebar yang berbeda dapat digunakan, dengan mengadopsi "metode pemotongan tengah" untuk meratakan slot lurus yang lebar. "Metode pemotongan tengah" melibatkan penyelarasan bagian tengah kedua pemotong dengan garis tengah slot-T untuk pemotongan. Metode ini efisien dan juga menghasilkan kualitas yang bagus.

2) Gunakan pemotong lengkung untuk meratakan alur kiri dan kanan

(Lihat Gambar 12b dan 12c) Setelah merencanakan slot lurus untuk membentuk melalui beberapa pemotongan, pemotong lengkung dapat digunakan untuk meratakan alur kiri dan kanan. Ketika merencanakan alur, jumlah pemotongan harus kecil, menggunakan pemakanan manual untuk menghindari kerusakan pahat dan benda kerja.

Selama pemesinan, mata pisau planer harus diangkat keluar dari slot sebelum akhir setiap langkah kerja dan awal langkah balik; sebelum memulai langkah kerja berikutnya setelah langkah balik berakhir, mata pisau planer harus diturunkan kembali ke posisi normal. Oleh karena itu, panjang jalan masuk dan keluar pahat harus diperpanjang secara tepat untuk menghindari kecelakaan yang disebabkan oleh pahat yang bertabrakan dengan benda kerja.

3) Melubangi mulut slot

Gunakan pemotong talang pembentuk 90° untuk membuat talang pada mulut slot, seperti yang ditunjukkan pada Gambar 12d, atau gunakan dua pemotong sudut miring utama dengan kedua sudut pada 45° untuk membuat talang.

(5) Perencanaan presisi dengan planer pisau lebar

Perencanaan presisi dengan planer mata pisau lebar dapat menggantikan pengikisan dan sangat meningkatkan produktivitas. Pengikiran presisi planer mata pisau lebar cocok untuk pemesinan benda kerja dengan kekakuan tinggi (seperti permukaan pemandu perkakas mesin).

Perencanaan presisi biasanya dilakukan pada gantry planer presisi tinggi dan kekakuan tinggi, menggunakan kecepatan potong (2 ~ 3m/menit) dan jumlah pemakanan yang besar, menghilangkan lapisan logam yang sangat tipis dari permukaan benda kerja (tunjangan perencanaan awal adalah 0,08 ~ 0,12 mm, tunjangan perencanaan akhir adalah 0,03 ~ 0,05 mm). Benda kerja memiliki deformasi termal yang minimal, sehingga mencapai kualitas pemesinan yang tinggi.

II. Pemrosesan Broaching

1. Karakteristik dan rentang proses broaching

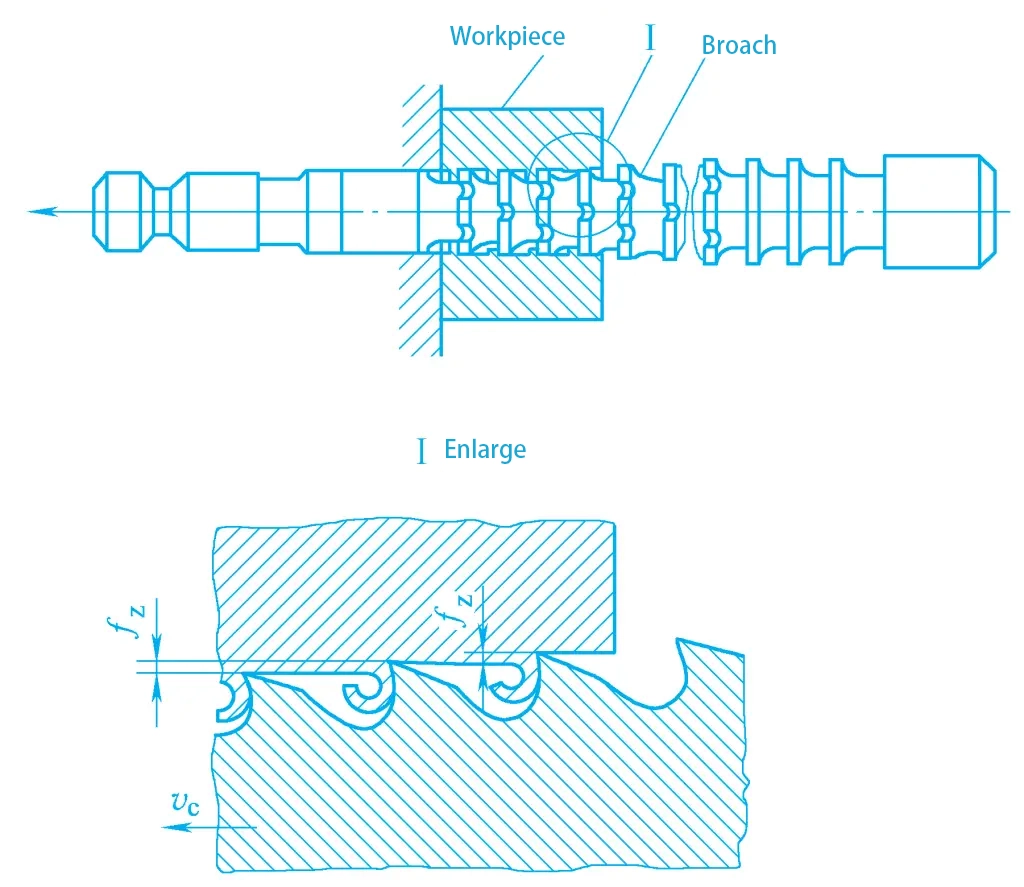

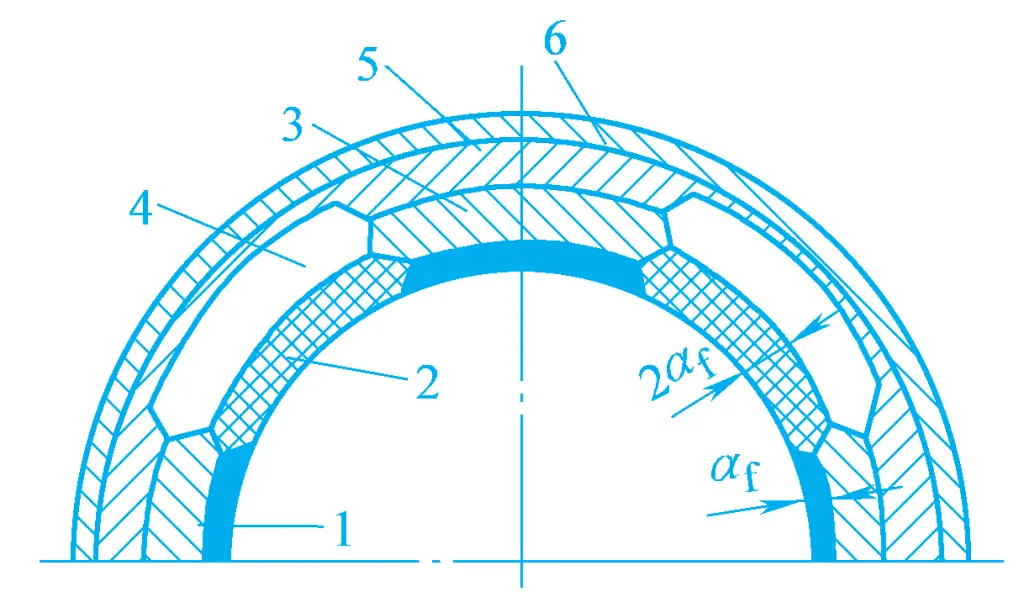

Broaching adalah proses pemesinan yang hanya memiliki gerakan utama tanpa gerakan umpan khusus. Selama proses broaching, gerakan relatif antara broach dan benda kerja adalah gerakan utama, umumnya gerakan linier. Brosur adalah alat potong multi-gigi, dengan setiap gigi yang berurutan lebih tinggi dari gigi sebelumnya, dan profil gigi sesuai dengan bentuk permukaan mesin benda kerja. Gerakan pemakanan dicapai dengan kenaikan gigi (perbedaan ketinggian antara gigi yang berurutan), seperti yang ditunjukkan pada Gambar 13.

Pemesinan kasar dan halus pada permukaan benda kerja dapat diselesaikan dalam satu langkah pada mesin broaching, yaitu, menghilangkan seluruh kelonggaran permukaan pemesinan untuk mendapatkan akurasi pemesinan dan kualitas permukaan yang diperlukan. Jika pahat dikenai tekanan alih-alih tarikan selama pemotongan, metode pemesinan ini disebut push broaching, yang terutama digunakan untuk menyelesaikan lubang dan mengoreksi deformasi lubang.

Bagian kerja dari alat bros memiliki gigi potong kasar, gigi potong halus, dan gigi kalibrasi. Permukaan pemesinan benda kerja mengalami pemotongan kasar, pemotongan halus, dan kalibrasi dalam satu langkah, oleh karena itu produktivitas broaching relatif tinggi.

Kecepatan broaching rendah, dan setiap gigi hanya memotong lapisan logam yang sangat tipis, sehingga menghasilkan beban pemotongan yang kecil. Presisi pembuatan bros sangat tinggi, sehingga benda kerja yang dibros dapat mencapai akurasi tinggi, dengan nilai toleransi dimensi mencapai IT7 ~ IT6, dan nilai kekasaran permukaan mencapai Ra3.2 ~ 0,4μm.

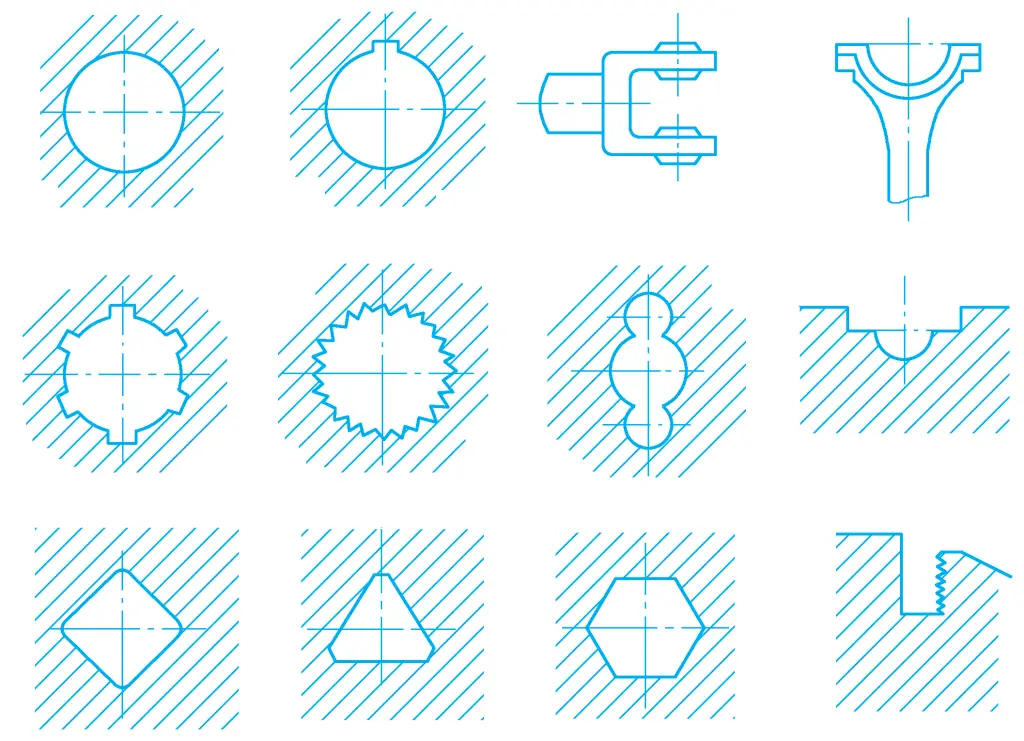

Bros memiliki masa pakai yang lama, tetapi strukturnya rumit dan biaya pembuatannya tinggi, sehingga broaching terutama digunakan untuk produksi massal batch. Broaching dapat memproses berbagai bentuk lubang tembus, bidang, dan permukaan yang dibentuk, terutama cocok untuk pemesinan permukaan internal yang dibentuk. Gambar 14 menunjukkan beberapa bentuk permukaan tipikal yang cocok untuk broaching.

2. Mesin Broaching

Mesin broaching umum dapat dibagi menjadi mesin broaching permukaan internal dan permukaan eksternal sesuai dengan permukaan pemesinan, dan dapat dibagi menjadi mesin broaching vertikal, mesin broaching horizontal, dan mesin broaching kontinu sesuai dengan struktur dan tata letak.

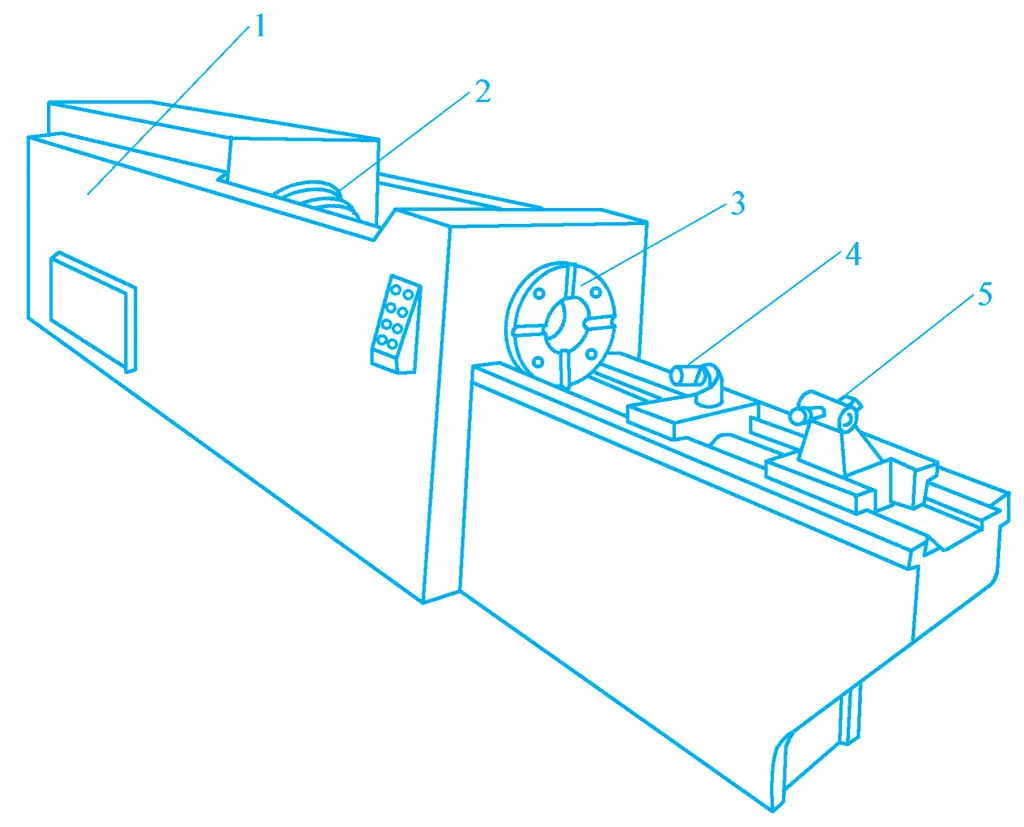

(1) Mesin Broaching Internal Horisontal

Gambar 15 menunjukkan tampilan luar mesin broaching internal horizontal. Di dalam ranjang 1, terdapat silinder hidrolik 2 yang dipasang secara horizontal, yang menggerakkan broach untuk bergerak secara horizontal melalui batang piston, mewujudkan gerakan utama broaching.

1 Tempat Tidur

Silinder 2-Hidrolik

Kursi 3-Penyangga

4-Roller

5-Escort Chuck

Ketika melakukan broaching pada mesin broaching, benda kerja dapat diposisikan secara langsung dengan permukaan ujungnya menempel pada permukaan ujung dudukan penyangga 3 (atau dijepit dengan perlengkapan). Pencekam pendamping 5 dan roller 4 digunakan untuk mendukung mesin gurdi. Sebelum memulai pemakanan, chuck pengawal 5 dan roller 4 bergerak ke kiri, sehingga memungkinkan bros melewati lubang yang telah dibuat sebelumnya pada benda kerja, dan ujung kiri bros dimasukkan ke dalam chuck bros di ujung depan batang piston. Selama pemesinan, roller 4 turun dan tidak berfungsi.

(2) Mesin Broaching Vertikal

Mesin broaching vertikal dapat dibagi menjadi mesin broaching internal vertikal dan mesin broaching eksternal vertikal sesuai dengan penggunaannya. Gambar 16 menunjukkan tampilan luar mesin broaching internal vertikal, yang dapat menggunakan bros atau bros dorong untuk memesin permukaan internal benda kerja.

Braket 1-Bawah

2-Meja Kerja

Braket 3-Atas

Kursi 4 Geser

Saat melakukan pemesinan dengan bros, benda kerja diposisikan dengan permukaan ujungnya menempel erat pada permukaan atas meja kerja 2, bros ditopang oleh braket atas 3 pada dudukan geser 4, dimasukkan dari atas ke dalam lubang yang telah dibuat sebelumnya pada benda kerja dan lubang pada meja kerja, dan pegangan ujung bawahnya dijepit pada braket bawah 1 dudukan geser 4. Dudukan geser 4 digerakkan oleh silinder hidraulik untuk bergerak ke bawah untuk melakukan broaching. Saat melakukan pemesinan dengan push broach, benda kerja juga dipasang pada permukaan atas meja kerja, dan push broach ditopang pada braket atas 3, pemesinan dari atas ke bawah.

Gambar 17 menunjukkan tampilan luar dari mesin broaching eksternal vertikal. Penggeser 2 dapat bergerak di sepanjang pemandu vertikal alas 4, dan penjepitan eksternal 3 dipasang pada penggeser 2, dengan benda kerja dijepit pada perlengkapan di atas meja kerja 1. Penggeser bergerak secara vertikal ke bawah untuk menyelesaikan penyekrapan permukaan luar benda kerja. Meja kerja dapat bergerak secara lateral untuk menyesuaikan jumlah pemotongan belakang dan untuk menarik kembali benda kerja selama gerakan diam pahat.

1-Meja Kerja

2-Slider

3-Kecoa

Tubuh 4 tempat tidur

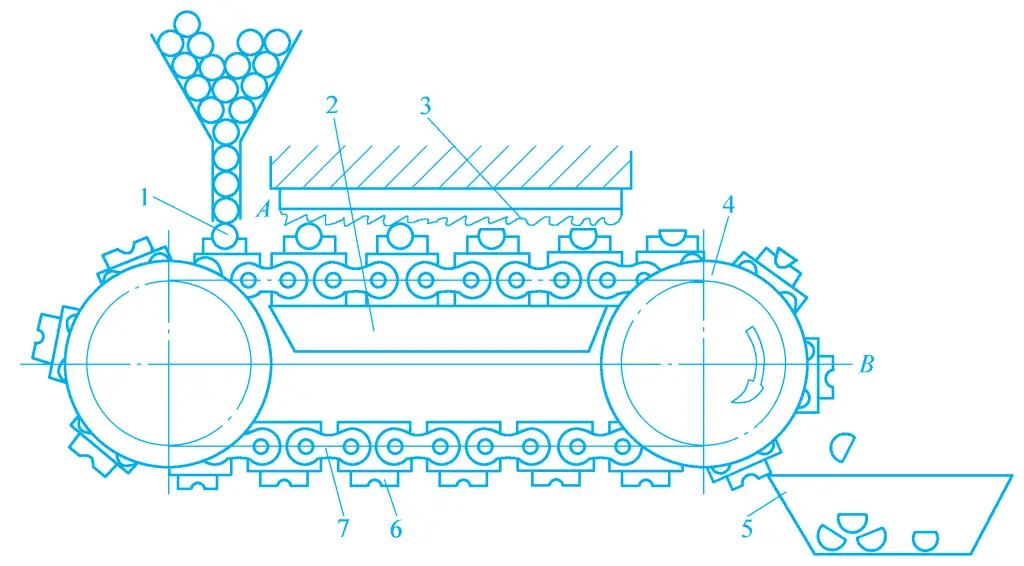

(3) Mesin broaching kontinu (mesin broaching tipe rantai)

Mesin broaching kontinu adalah jenis mesin broaching eksternal yang bekerja terus menerus, yang prinsip kerjanya ditunjukkan pada Gambar 3-127. Rantai 7 digerakkan oleh sproket 4 untuk bergerak pada kecepatan broaching, dan beberapa perlengkapan 6 dipasang pada rantai.

1-Benda Kerja

Rel 2-pemandu

3-Kecoa

4-Sprocket

Kotak 5-Koleksi

6-Fixture

7-Rantai

Benda kerja dijepit pada posisi A di fixture, dan broaching dilakukan saat melewati broach 3 yang dipasang di atas. Pada saat ini, fixture bergeser di sepanjang rel pemandu 2 pada badan ranjang, dan ketika fixture 6 bergerak ke posisi B, maka secara otomatis akan terlepas, dan benda kerja jatuh ke dalam kotak pengumpul produk jadi 5. Jenis mesin broaching ini terus menerus memproses, sehingga memiliki produktivitas yang lebih tinggi, dan biasanya digunakan untuk produksi massal permukaan luar benda kerja kecil, seperti pemrosesan bidang penghubung dan permukaan cekung setengah lingkaran pada batang penghubung mobil dan traktor.

3. Bros

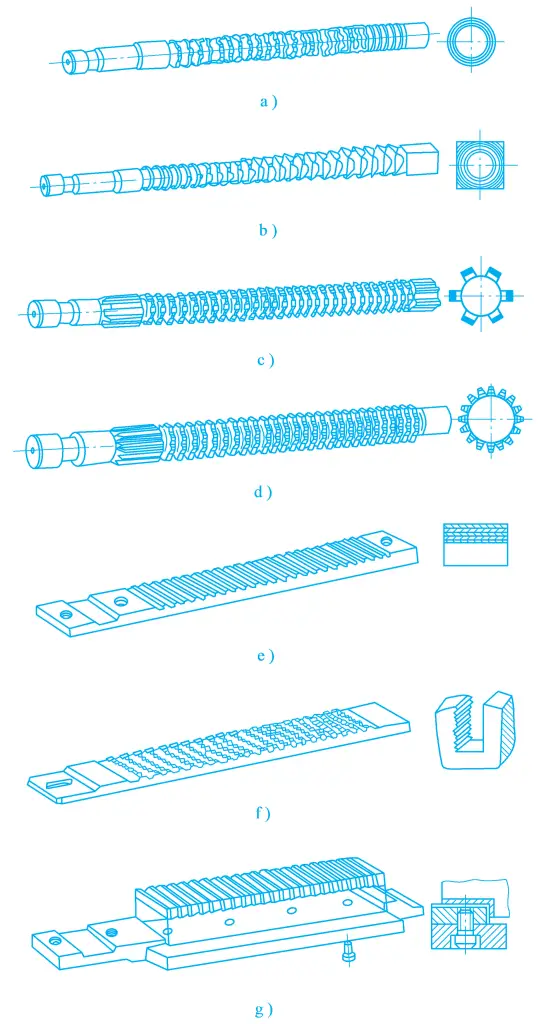

(1) Jenis-jenis bros

Bros dapat dibagi menjadi bros internal dan bros eksternal menurut posisi permukaan yang sedang diproses, dan bros internal dan eksternal yang umum digunakan ditunjukkan pada Gambar 19.

a) Bros lubang bundar

b) Bros lubang persegi

c) Bros spline

d) Bros roda gigi yang tidak rata

e) Bros datar

f) Bros alur gigi

g) Bros sudut kanan

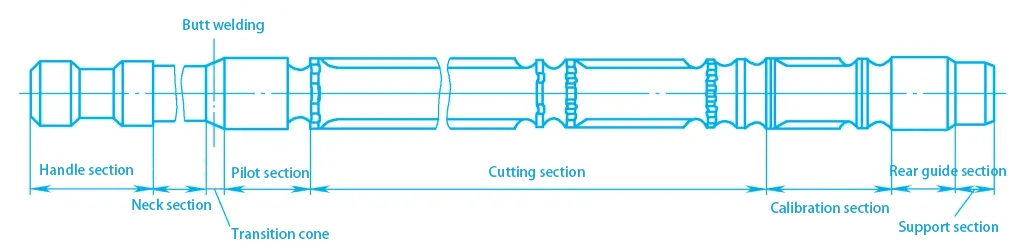

(2) Struktur bros

Ada banyak jenis bros, tetapi komponen strukturalnya pada dasarnya sama. Berikut ini, kita akan menggunakan bros lubang bundar yang ditunjukkan pada Gambar 20 sebagai contoh untuk menjelaskan komponen dan fungsinya.

1) Betis

Ini adalah bagian cengkeraman bros, yang digunakan untuk menyalurkan gaya tarikan.

2) Leher

Ini adalah bagian penghubung antara shank dan kerucut transisi, umumnya dengan diameter yang relatif kecil untuk memungkinkan shank melewati penghalang mesin broaching, dan juga merupakan tempat untuk menandai.

3) Kerucut transisi

Digunakan untuk memandu bros agar secara bertahap masuk ke dalam lubang benda kerja, berperan untuk menyelaraskan bagian tengahnya.

4) Bagian terdepan

Berfungsi sebagai pemandu, mencegah bros agar tidak miring.

5) Bagian pemotongan

Bertanggung jawab atas semua pekerjaan pemotongan material yang tersisa, yang terdiri dari gigi potong kasar, gigi transisi, dan gigi finishing.

6) Bagian kalibrasi

Berfungsi untuk memoles dan mengkalibrasi, juga meningkatkan akurasi pemesinan dan kualitas permukaan, serta dapat berfungsi sebagai cadangan untuk menyelesaikan gigi, dengan setiap bentuk dan ukuran gigi yang benar-benar identik.

7) Bagian pelacakan

Digunakan untuk mempertahankan posisi akhir bros yang benar, mencegah gigi bros merusak permukaan mesin atau gigi itu sendiri karena kendur setelah dipotong.

8) Bagian dukungan

Digunakan untuk menyangga bros dan mencegahnya melorot. Pada umumnya, hanya bros yang panjang dan berat yang memiliki bagian penyangga.

4. Metode broaching (Diagram broaching)

Metode broaching mengacu pada cara broach memotong material berlebih dari benda kerja, biasanya dinyatakan dalam diagram, oleh karena itu disebut juga diagram broaching. Apakah metode broaching dirancang secara wajar memiliki dampak besar pada besarnya gaya broaching, distribusi beban gigi, panjang broach, kualitas permukaan benda kerja, masa pakai broach, produktivitas, dan biaya produksi.

Metode broaching utama dibagi ke dalam tipe berlapis, tersegmentasi, dan komprehensif.

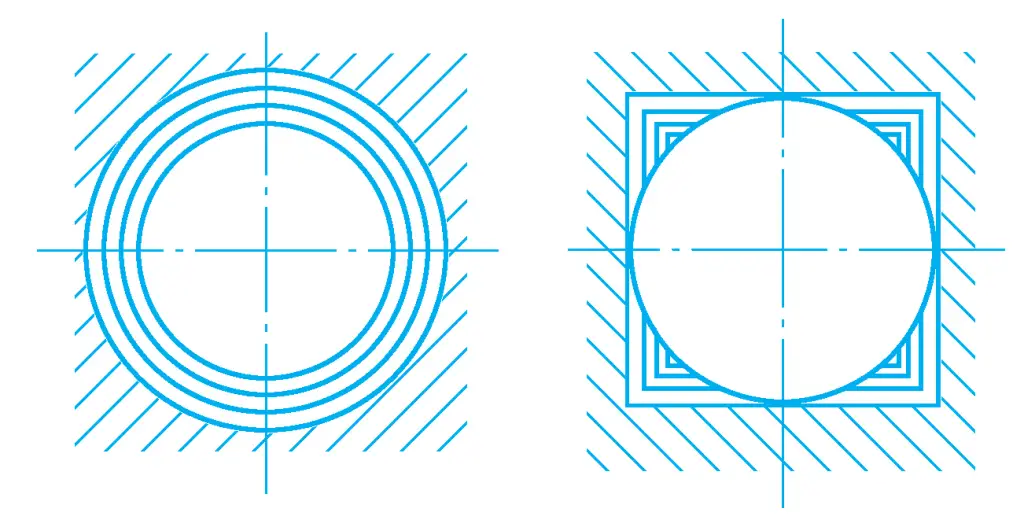

(1) Berlapis

Layered broaching adalah metode broaching di mana bahan berlebih dipotong lapis demi lapis secara berurutan. Mata potong yang terlibat dalam pemotongan umumnya lebih panjang, lebar pemotongan lebih besar, gigi lebih banyak, dan bros lebih panjang. Produktivitas broaching berlapis lebih rendah, tidak cocok untuk broaching benda kerja dengan kulit yang keras. Broaching berlapis dapat dibagi lagi menjadi:

1) Jenis kontur

Ragum yang didesain dengan tipe kontur memiliki profil gigi yang mirip dengan bentuk akhir permukaan mesin, seperti yang ditunjukkan pada Gambar 21. Bentuk dan ukuran permukaan benda kerja dibentuk oleh gigi finishing terakhir dan gigi kalibrasi, oleh karena itu kualitas permukaan benda kerja relatif tinggi.

2) Tipe progresif

Ragum yang didesain pada tipe progresif memiliki profil gigi yang berbeda dengan bentuk permukaan yang diragum. Bentuk dan ukuran permukaan benda kerja yang dikerjakan dibentuk oleh mata potong sekunder dari setiap gigi, seperti ditunjukkan pada Gambar 22. Ini cocok untuk pemesinan benda kerja dengan permukaan yang dibentuk secara kompleks. Pembuatan bros lebih sederhana daripada tipe kontur, tetapi jejak sambungan mata potong sekunder dapat muncul pada permukaan benda kerja yang sudah dikerjakan, sehingga kualitas permukaan benda kerja menjadi lebih buruk.

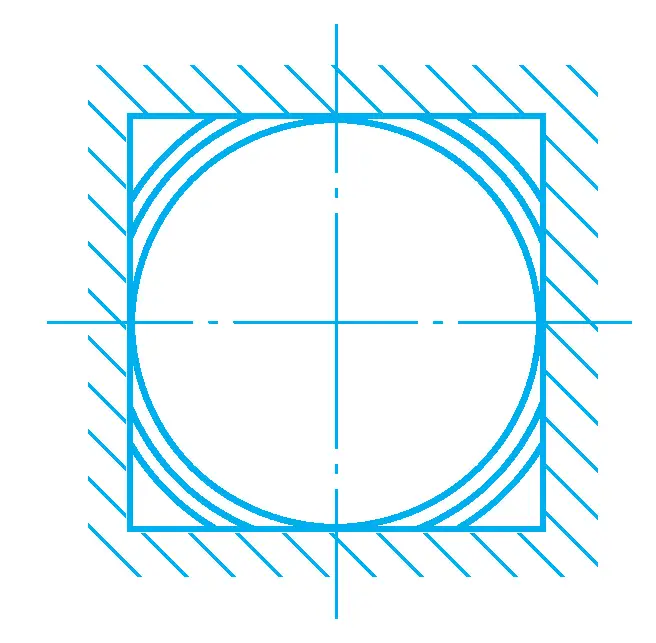

(2) Jenis tersegmentasi (Pemotongan putar)

Jenis tersegmentasi mengacu pada metode broaching di mana setiap lapisan material berlebih pada benda kerja dipotong oleh sekelompok gigi dengan ukuran yang sama atau pada dasarnya sama, dengan setiap gigi hanya memotong sebagian dari material berlebih, dan posisi pemotongan gigi yang berurutan terhuyung-huyung, dengan seluruh kelebihan diselesaikan secara berurutan oleh beberapa kelompok gigi.

Brosur yang ditunjukkan pada Gambar 23 memiliki empat kelompok gigi pemotong, masing-masing kelompok berisi dua gigi pemotong dengan diameter yang sama, yang secara berurutan menghilangkan bagian hitam dan putih dari lapisan logam. Brosur yang didesain dalam metode broaching tersegmentasi disebut broach pemotong rotari, biasanya dengan 2 hingga 4 gigi per kelompok gigi.

Keuntungan dari metode broaching tersegmentasi adalah panjang ujung tombak (lebar pemotongan) lebih pendek, ketebalan pemotongan yang diijinkan lebih besar, sehingga panjang bros dapat dikurangi, efisiensinya tinggi, dan dapat langsung memanggang benda kerja dengan kulit yang keras. Namun, struktur bros semacam ini rumit, pembuatannya merepotkan, dan kualitas permukaan benda kerja setelah broaching relatif buruk.

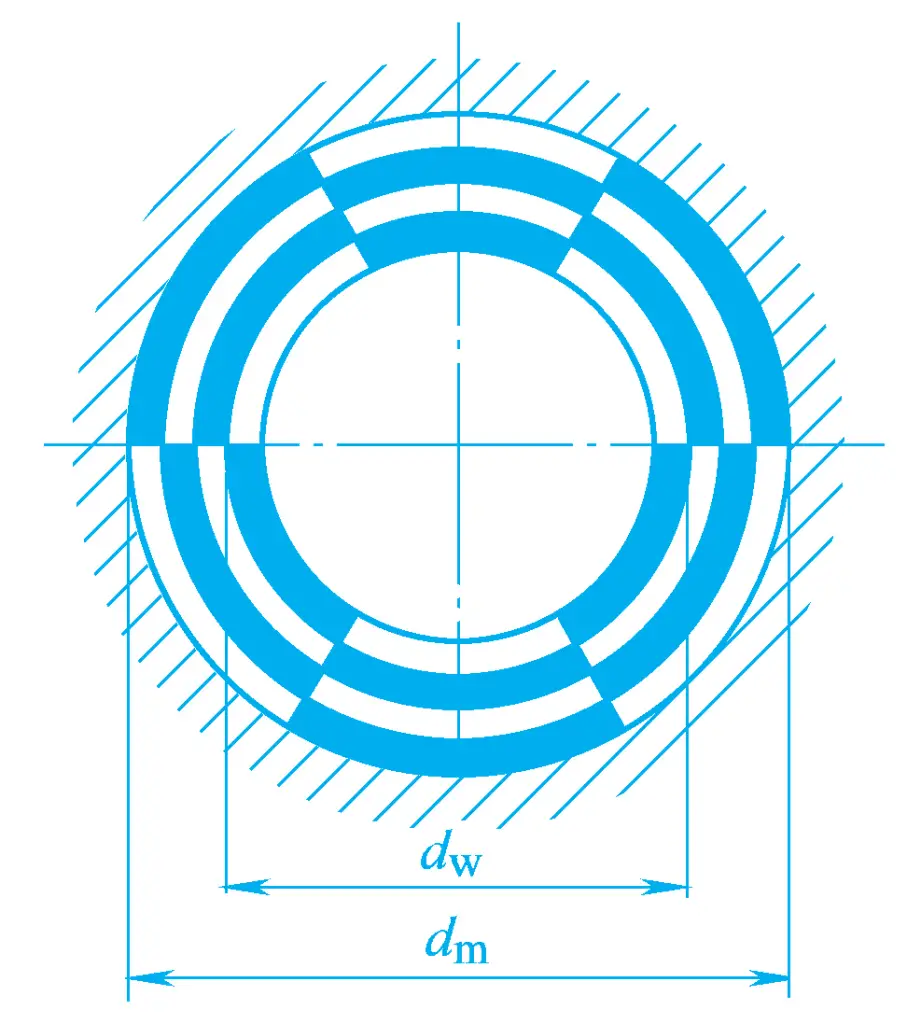

(3) Tipe komprehensif

Tipe komprehensif adalah kombinasi dari metode broaching berlapis dan tersegmentasi, seperti yang ditunjukkan pada Gambar 24.

1-4-Gigi potong kasar dan gigi transisi

5, 6-Menyelesaikan gigi

Ini menggabungkan keunggulan bros kontur dan bros pemotongan putar, yaitu, gigi pemotongan kasar dan gigi transisi dibuat dalam struktur pemotongan putar, sedangkan gigi finishing mengadopsi struktur kontur. Hal ini dapat memperpendek panjang bros, meningkatkan produktivitas, dan juga mendapatkan kualitas permukaan benda kerja yang lebih baik. Bros lubang bundar yang diproduksi di Tiongkok sebagian besar menggunakan struktur ini.