Karena karakteristik aluminium dan lembaran baja yang berbeda, terdapat perbedaan yang signifikan dalam proses produksi stamping yang sebenarnya, yang mengarah pada persyaratan yang lebih ketat untuk penggunaan peralatan produksi stamping, desain cetakan, dan teknik penyesuaian cetakan dibandingkan dengan produksi lembaran baja tradisional.

Artikel ini menjelaskan metode untuk masalah kontrol skrap yang umum ditemui selama proses produksi dan penyesuaian lembaran aluminium yang sebenarnya, mengusulkan langkah-langkah perbaikan dan solusi yang efektif, dan meningkatkan efisiensi produksi lembaran aluminium.

Dengan pesatnya perkembangan penghematan energi, pengurangan emisi, dan energi baru dalam industri otomotif, teknologi ringan otomotif telah memasuki tahap perkembangan yang pesat. Menggunakan lembaran aluminium untuk menggantikan lembaran baja tradisional dalam pembuatan bodi mobil adalah salah satu cara penting untuk mengurangi berat kendaraan.

Karakteristik bahan lembaran aluminium sangat berbeda dengan lembaran baja, sehingga perlu dilakukan inovasi pada proses cetakan produksi lembaran baja tradisional, desain struktural, penyesuaian cetakan, dan teknologi produksi stamping.

Artikel ini akan menganalisis dan mengatasi masalah skrap yang sulit dikendalikan pada cetakan stamping bagian aluminium selama produksi, memberikan referensi untuk produksi dan penyesuaian cetakan berikutnya.

Perbedaan antara lembaran baja dan aluminium pada peralatan stamping

Garis pembuka gulungan

Rol pemandu: Lembaran baja membuka gulungan rol pemandu adalah rol baja, sedangkan rol pemandu lembaran aluminium adalah rol karet; Penyamaratakan: Leveler yang digunakan dalam proses uncoiling dan blanking untuk produksi bagian aluminium dan baja adalah sama, tetapi harus digunakan secara terpisah selama produksi untuk mencegah potongan baja merusak bahan aluminium; Sabuk konveyor: Lembaran baja diangkut pada ban berjalan menggunakan gaya magnet, sedangkan lembaran aluminium diangkut menggunakan hisap vakum.

Perangkat pembongkaran

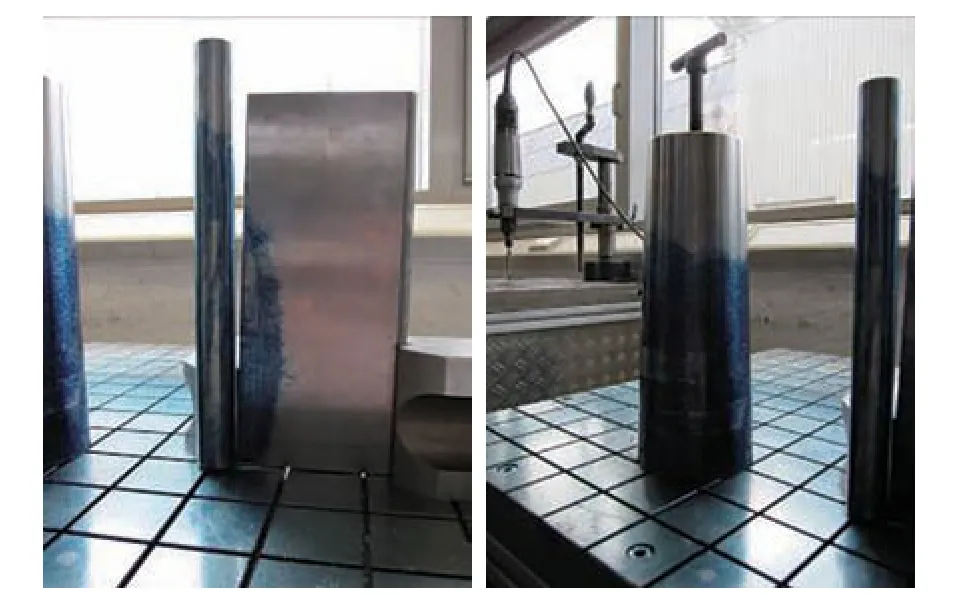

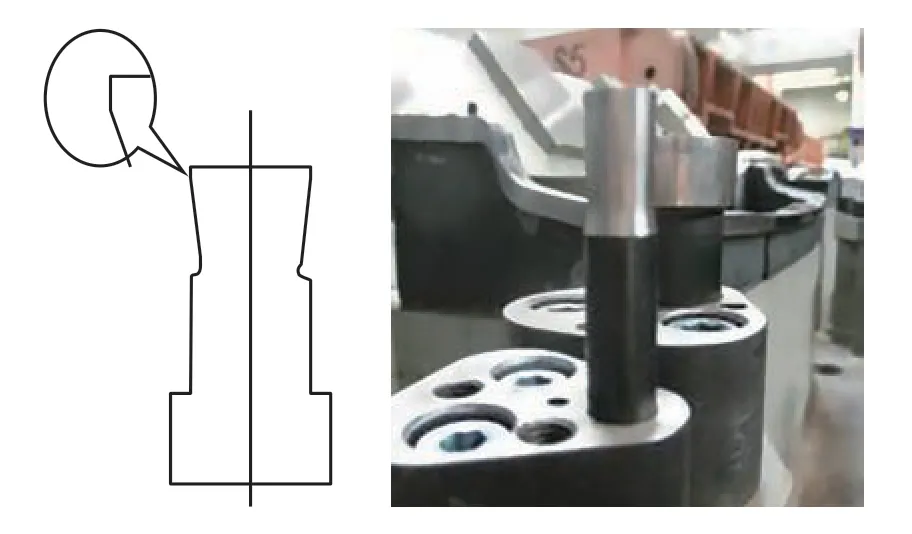

Metode pemisahan: Lembaran baja menggunakan pemisahan magnetik (Gambar 1), sedangkan lembaran aluminium menggunakan pemisahan hembusan udara (Gambar 2).

Bagian transportasi: Lembaran baja menggunakan transportasi sabuk magnetik, lembaran aluminium menggunakan transportasi sabuk vakum.

Deteksi posisi bagian: Lembaran aluminium menggunakan metode deteksi fotolistrik, sebelum produksi komponen baja, ketebalan lapisan oli permukaan perlu diperiksa, sedangkan untuk produksi komponen aluminium, ketebalan pelumas kering permukaan perlu diperiksa. Bahan lembaran aluminium dan bahan lembaran baja harus diproduksi secara terpisah, sebaiknya dengan jalur produksi bagian aluminium khusus.

Transportasi bahan lembaran

Aluminium adalah bahan yang sangat sensitif dan rentan terhadap korosi saat bersentuhan dengan bahan lain. Sebelum produksi, bagian-bagian dari jalur produksi yang bersentuhan dengan lembaran aluminium (ban berjalan, cangkir hisap, gerobak pemindahan, stasiun kerja kosong, dll.) perlu dibersihkan secara menyeluruh untuk menghindari serbuk besi dan serpihan yang tersisa di permukaan bagian aluminium.

Perbaikan lembaran logam

Sistem pembuangan limbah untuk material aluminium dan baja harus benar-benar terpisah. Serbuk dan serpihan aluminium yang dihasilkan selama penggilingan harus dikumpulkan dan diolah secara terpusat, dan bengkel penggilingan membutuhkan ventilasi; jika tidak, serpihan tersebut dapat meledak saat terkena api terbuka di udara.

Gambar bagian aluminium mati

Karena sifat material keseluruhan lembaran aluminium, kekerasan dan kekuatannya jauh lebih rendah daripada lembaran baja. Oleh karena itu, persyaratan untuk menggambar cetakan lebih ketat selama proses produksi dan pembentukan.

Untuk mencegah cacat, seperti ketidakjelasan, tepi yang menumpuk, goresan, dan serpihan bahan bantalan selama produksi, perawatan permukaan seperti pelapisan listrik diterapkan pada punch dan die pada operasi menggambar, sementara kekasaran permukaan dudukan blanko dikurangi.

Persyaratan desain dan manufaktur untuk cetakan gambar bagian aluminium:

(1) Nilai R minimum dari menggambar mati harus 3 kali ketebalan material; jika terlalu kecil, akan menyebabkan pengikisan material;

(2) Nilai sudut R dari drawing die harus konsisten dengan nilai dalam analisis simulasi drawing dan tidak dapat diubah secara sewenang-wenang karena produk atau alasan lain; (3) Manik-manik drawing harus diputuskan di area pisau bekas untuk menghindari pemotongan vertikal, seperti yang ditunjukkan pada Gambar 3;

(4) Nilai R minimum untuk punch dan mulut cetakan masing-masing adalah R8mm dan R12mm;

(5) Garis pengumpulan lembaran logam harus dikontrol untuk berhenti sekitar 5mm di luar manik-manik penarik;

(6) Aliran lembaran logam harus dibatasi oleh draw bead sebanyak mungkin, dan dudukan kosong tidak boleh memengaruhi benda kerja;

(7) Perhatikan untuk menghindari pembentukan sekunder, pastikan benda kerja dibentuk dalam satu operasi stamping;

(8) "Garis pencegahan aliran" material harus konsisten dengan "garis pencegahan gambar", dan nilai jarak bebas antara cetakan atas dan bawah cetakan gambar haruslah ketebalan material t ditambah 5% (t + 5%). Jika terlalu besar atau terlalu kecil, akan mudah menghasilkan tepi yang terbentuk (Gambar 4).

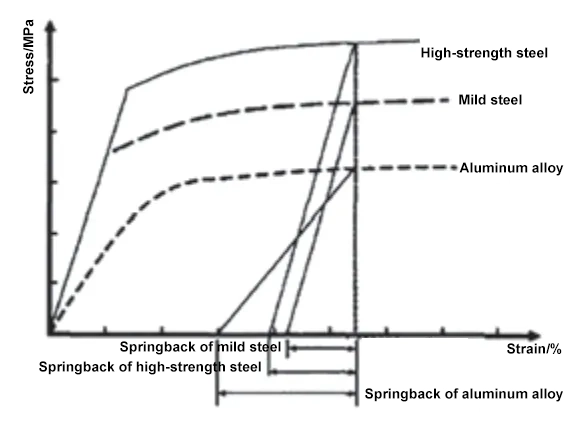

Pegas balik lembaran aluminium selama proses pembentukan lebih besar daripada lembaran baja. Gambar 5 menunjukkan kurva regangan dari paduan aluminium, baja ringan, dan baja berkekuatan tinggi. Selama deformasi plastis dari ketiga material lembaran ini, di bawah kondisi regangan yang sama, setelah pembongkaran, tegangan sisa dilepaskan, menghasilkan derajat pegas yang berbeda, dengan pegas lembaran aluminium yang jauh lebih besar daripada lembaran baja.

Oleh karena itu, pada tahap awal proses die drawing bagian aluminium dan desain struktural, sambil memenuhi persyaratan bentuk dan dimensi, springback dapat dibatasi dengan menambahkan suplemen proses dan manik-manik penarikan lokal, membuat pembentukan lembaran logam lebih lengkap dan seimbang selama proses pembentukan, sehingga mencapai kompensasi springback.

Saat ini, untuk meningkatkan dampak visual model kendaraan baru, desain tepi tajam untuk bagian penutup eksterior semakin meningkat. Namun demikian, lembaran aluminium pada dasarnya lebih tebal daripada lembaran baja (ditentukan oleh desain produk), dengan lembaran aluminium yang dicap biasanya lebih tebal dari 1mm. Untuk bagian eksterior, lembaran baja yang dicap biasanya setebal 0,7-0,8mm. Lembaran aluminium rentan sobek pada sudut R, sehingga desain cetakan membutuhkan jari-jari yang lebih besar (minimal 3 kali ketebalan material), dengan penipisan optimal 8%-18% untuk komponen jadi. Selain itu, lembaran aluminium memiliki perpanjangan yang buruk dan mudah sobek di area ini, sehingga garis pinggang komponen aluminium tidak dapat mencapai tepi tajam yang sama seperti komponen baja, seperti yang ditunjukkan pada Gambar 6 dan 7. Hal ini perlu menjadi fokus utama selama desain produk.

Pemangkasan bagian aluminium dan cetakan penusuk

Operasi pemangkasan dan penindikan adalah poin yang menantang dalam penyesuaian cetakan komponen aluminium. Karena kekerasan komponen aluminium yang jauh lebih rendah dibandingkan dengan komponen baja, pemangkasan lembaran aluminium sangat rentan menghasilkan skrap aluminium. Bobotnya yang ringan dibandingkan dengan skrap baja dapat dengan mudah menyebabkan pengisapan tekanan negatif pada material pemangkasan dan rongga cetakan selama pencetakan berkecepatan tinggi, membawa skrap aluminium ke permukaan kerja punch dan die, yang menyebabkan cacat seperti lekukan, ketidakjelasan, dan lubang pada permukaan benda kerja, yang secara serius memengaruhi efisiensi produksi. Jenis skrap yang umum umumnya dibagi ke dalam empat kategori: berbentuk strip, berbentuk serpihan, butiran, dan berbentuk bubuk, seperti yang ditunjukkan pada Gambar 8, 9, 10, dan 11 secara berurutan.

Berdasarkan situasi produksi scrap di lokasi pada trimming dan piercing dies, dilakukan analisis dan perbandingan statistik terhadap lokasi produksi dan penyebabnya, dengan hasil yang ditunjukkan pada Tabel 1.

Tabel 1 Hasil analisis

| Bentuk | Posisi kejadian | Penyebab |

| Strip | Posisi tumpang tindih pemangkasan pemotongan ganda pada bilah datar, sudut pemangkasan tumpul lebih besar dari 90° | 1. Mata potong tumpul akibat keausan dari dua pemangkasan yang tumpang tindih, sehingga menghasilkan sudut yang membulat dan kesesuaian yang buruk antara benda kerja dan cetakan pemangkasan. |

| Lembar | Lokasi pemangkasan tepi tegak, area di mana bentuk permukaan komponen tidak beraturan, dan sudut-sudut tajam pada komponen | 2. Jarak bebas pemangkasan yang berlebihan menghasilkan serpihan, dan kompresi selama pemotongan tepi vertikal yang menghasilkan chip. |

| Granular | Akar pisau pemotong skrap, titik persimpangan pemotongan ke arah yang berbeda | 3. Terkelupasnya sebagian mata potong menyebabkan gaya sobek pada lembaran logam, sehingga menghasilkan serpihan. Perbedaan ketinggian pada mata potong skrap menyebabkan robekan dan pembentukan serpihan. |

| Bedak | Lokasi pemangkasan tepi tegak, di mana celah pemangkasannya kecil. | 4. Jarak pemangkasan yang tidak memadai menghasilkan serpihan, dan bagian belakang pisau pemangkasan yang terlalu tinggi. |

Persyaratan produksi dan penyesuaian untuk pemangkasan bagian aluminium dan cetakan penusuk:

(1) Tepi pemangkasan dan sisipan pemangkasan harus dipadamkan, kekerasan: (58-2) HRC. Jika bentuk perlakuan panas dari sisipan pemangkasan disesuaikan dengan perlakuan pelapisan, maka perlu ditandai sebagai perlakuan panas khusus pada daftar detail bagian tersebut.

(2) Tepi tajam sisipan pemangkasan cetakan bagian bawah harus setajam mungkin.

(3) Sisipan pemangkasan untuk ketebalan bahan di bawah 1,2 mm tidak memerlukan penyangga.

(4) Kedalaman penetrasi tepi pemangkasan harus sekitar 2-3mm.

(5) Tepi pemotongan yang bergelombang tidak diperbolehkan untuk menghindari fenomena pra-pemotongan.

(6) Tepi tajam sisipan pemangkasan cetakan atas harus memiliki sudut negatif -2°.

(7) Jarak bebas pengosongan harus akurat, dengan jarak bebas satu sisi sebesar 10%-12% dari ketebalan material.

(8) Ketajaman tepi pemotongan cetakan atas dan bawah untuk cetakan bagian aluminium lebih penting daripada cetakan bagian baja.

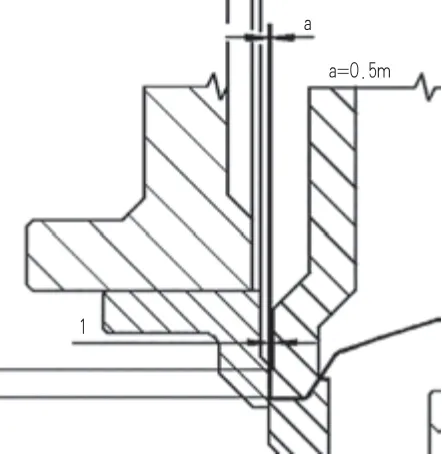

(9) Jarak bebas maksimum antara kontur dudukan kosong dan kontur garis pemangkasan adalah 0,5 mm, seperti ditunjukkan pada Gambar 14. Sebagian perusahaan otomotif mensyaratkan 0,4-0,8mm, biasanya ditetapkan pada 0,5mm.

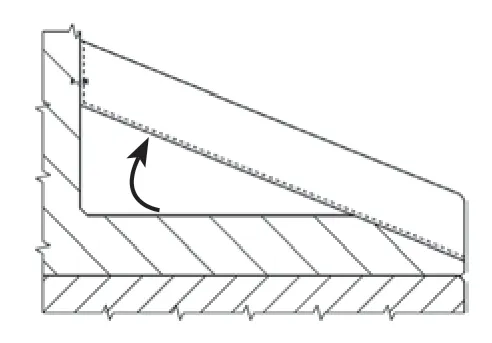

(10) Gunakan pelat bertekstur untuk parasut bekas, dengan sudut parasut tidak kurang dari 30°, seperti yang ditunjukkan pada Gambar 15.

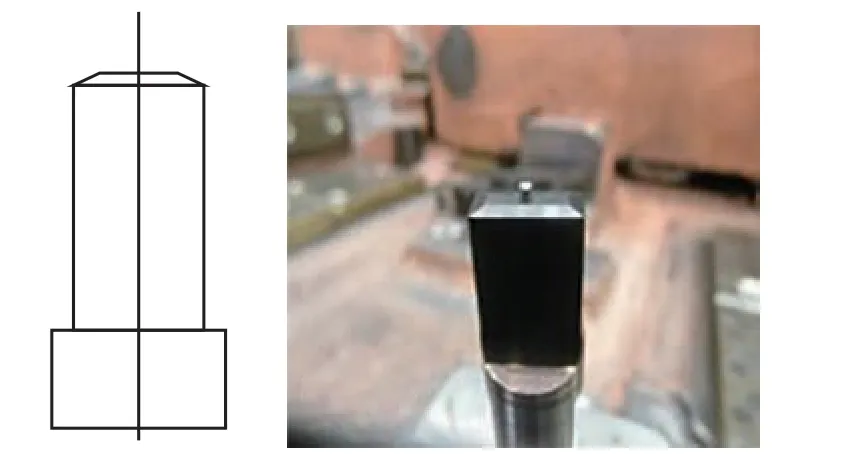

(11) Lapisan ujung tombak menggunakan teknologi DLC, seperti yang ditunjukkan pada Gambar 16.

(12) Permukaan bentuk pisau bekas harus konsisten dengan bentuk benda kerja/gambar, dan pisau bekas die bagian bawah juga harus konsisten.

(13) Pisau skrap pegas (cetakan atas) juga harus konsisten dengan bentuk benda kerja untuk mencegah kemiringan dan memastikan pemotongan secara simultan.

(14) Sisipan cetakan atas tidak boleh merusak bentuk potongan sebelum dipotong.

(15) Semua pukulan pada cetakan bagian aluminium harus memiliki pin ejektor, dengan kedalaman penetrasi pukulan 2-3mm.

Untuk proses pemisahan material yang sama, terdapat perbedaan dalam standar perawatan untuk pelubang bagian aluminium dibandingkan dengan pelubang tradisional, seperti yang ditunjukkan pada Gambar 17.

Punch dengan diameter yang lebih besar dari 6mm, umumnya diproses dengan sudut -2° untuk mengurangi area kontak antara mata potong dan material.

Untuk pukulan dengan diameter lebih kecil dari 6mm, permukaan ujung mata potong menggunakan desain permukaan ujung berbentuk kerucut dan dilapisi untuk mengurangi gesekan mata potong, seperti yang ditunjukkan pada Gambar 18.

Pukulan lembaran aluminium harus menggunakan struktur dengan pin ejektor, dengan kedalaman penetrasi sekitar 2-3mm untuk mencegah perlekatan potongan.

Selain persyaratan untuk blanking clearance dan cutting edge, pemangkasan dan penindikan cetakan juga perlu memastikan bahwa sudut R pada area kontak antara rongga cetakan dan benda kerja sebesar mungkin untuk mengurangi dampak potongan aluminium pada cetakan selama produksi. Hal ini untuk menghindari robeknya lembaran aluminium akibat sudut R yang terlalu tajam di area kontak. Untuk dudukan kosong cetakan pemangkasan dan penindikan, lebar area berwarna harus dikurangi sebanyak mungkin sambil memastikan benda kerja tidak berubah bentuk, seperti yang ditunjukkan pada Gambar 19. Pada saat yang sama, area yang tidak berfungsi harus dilubangi untuk mengurangi kemungkinan masalah bantalan bekas selama proses pembentukan.

Selain cetakan itu sendiri, beberapa metode tambahan dapat digunakan untuk lebih mengurangi dampak scrap pada cetakan. Seperti yang ditunjukkan pada Gambar 20, dengan menggunakan lengan robotik selama proses pencekaman benda kerja, tangan mekanik pencekaman tambahan yang dilengkapi dengan perangkat peniup dapat menggunakan udara bertekanan untuk peniupan bertekanan tinggi, sehingga memaksa skrap masuk ke saluran skrap. Hal ini mencegah skrap memasuki rongga cetakan atau terbawa ke proses berikutnya, sehingga secara efektif mengendalikan penghentian produksi yang disebabkan oleh skrap.

Flanging dan membentuk cetakan

Flanging dan pembentukan cetakan adalah proses pembentukan akhir, yang melibatkan pembentukan ulang bentuk dan dimensi lembaran aluminium. Selama desain dan debugging, seperti desain proses menggambar, perlu dibentuk dalam satu langkah untuk menghindari pembentukan sekunder.

Untuk pelat tekanan flens, untuk memastikan kualitas flens dan mengurangi cacat chip, seperti yang ditunjukkan pada Gambar 21, lebar berwarna harus 20-25mm. Hindari membuat area tekanan pelat tekanan flens terlalu lebar untuk mengurangi area kontak antara cetakan dan bagian aluminium. Mirip dengan cetakan proses pemangkasan dan pelubangan, area yang tidak berfungsi harus dilubangi.

Persyaratan produksi dan debugging untuk cetakan flensing dan pembentukan bagian aluminium:

(1) Pastikan minimum radius lentur dari lembaran adalah 1,5 kali ketebalan material;

(2) Jika gelombang muncul selama flanging, dengan persetujuan dari departemen proses dan manufaktur, mungkin perlu menggunakan pelat tekanan atau penjepit untuk flanging, seperti yang ditunjukkan pada Gambar 22;

(3) Hanya pertimbangkan springback jika diperlukan selama flensing atau pembentukan akhir. Tergantung pada jari-jari dan bentuk flens, sudut pegas mungkin lebih besar dari 3° (4-5°) yang biasa;

(4) Di area pembentukan dan flens, jarak bebas antara punch dan die harus berukuran normal + 5% (ketebalan material + 5%);

(5) Hindari pembentukan sekunder; bentuk harus dibentuk dalam satu langkah;

(6) Membentuk dan geser sisipan harus dipoles 100% dan dihaluskan ke arah kerja;

(7) Dalam kisaran ukuran yang diijinkan (diameter rotasi <900mm, tinggi <1200mm), sisipan flensa harus menjalani perawatan pelapisan PVD untuk meningkatkan kekuatan permukaan dan ketahanan aus.

Kesimpulan

Tren suku cadang aluminium yang secara bertahap menggantikan suku cadang baja dalam industri otomotif tidak dapat dihindari. Di masa depan, seiring dengan semakin matangnya teknologi, termasuk peningkatan berbagai sifat mekanis dan fisik lembaran aluminium, dampaknya pada cetakan stamping dapat terus berkurang.

Namun demikian, pada tahap saat ini, sangat penting untuk menguasai teknologi dan pengalaman debugging cetakan lembaran aluminium yang ada. Artikel ini menguraikan tentang kontrol masalah chip aluminium yang mungkin ditemui pada berbagai tahap dan proses mulai dari pengosongan hingga produk jadi, memberikan tingkat referensi tertentu untuk produksi dan debugging cetakan bagian aluminium pada proyek selanjutnya.