I. Pengetahuan Dasar tentang Proses Pengeboran

1. Prinsip dan Aplikasi Pengeboran

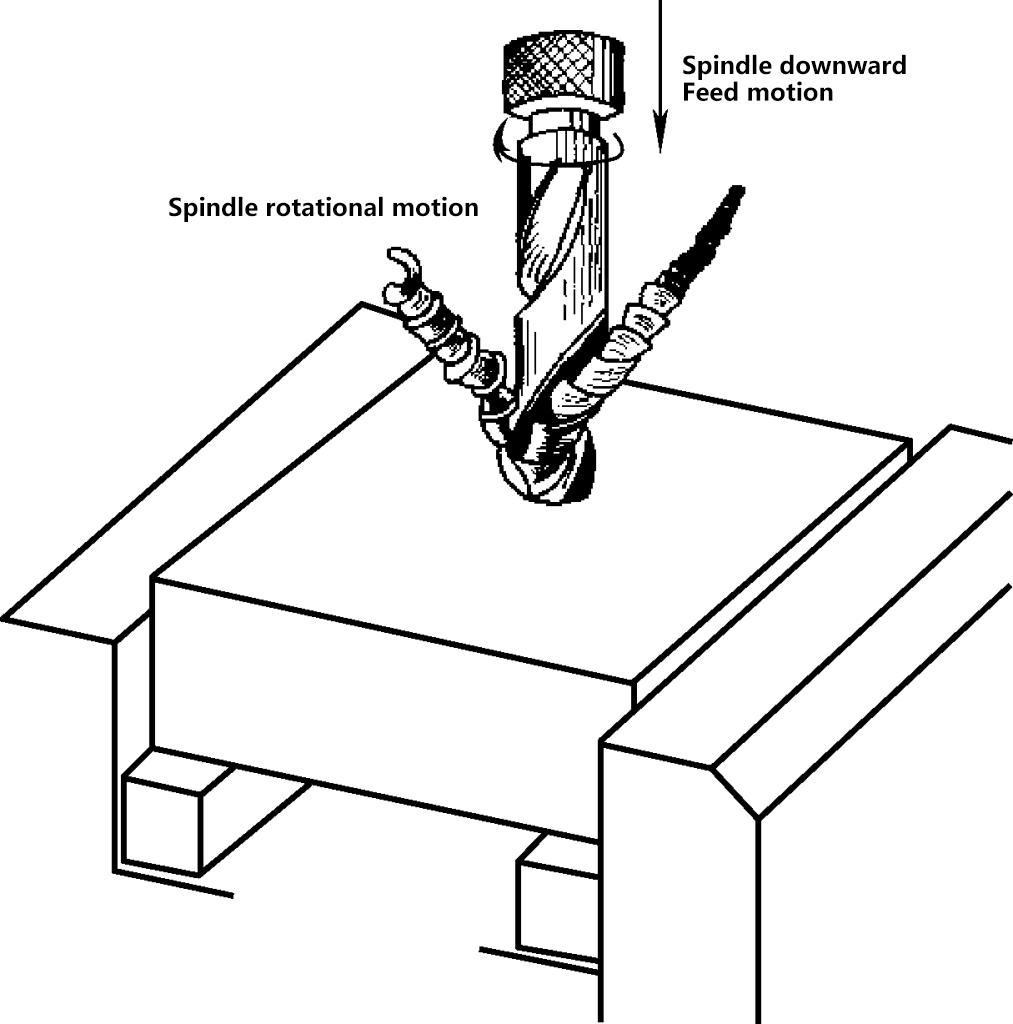

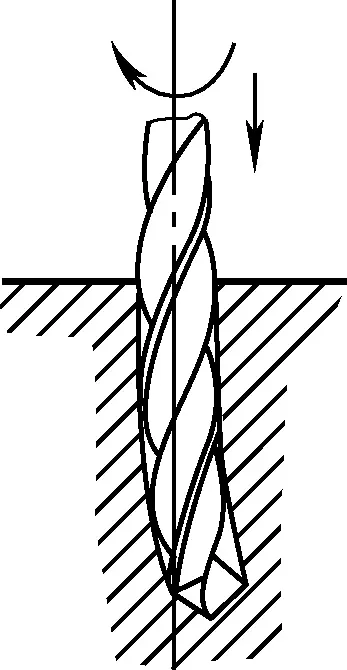

Operasi menggunakan mata bor untuk membuat lubang pada bagian benda kerja yang padat disebut pengeboran, seperti ditunjukkan pada Gambar 1. Selama pengeboran, benda kerja dipasang, dan spindel bor menggerakkan pahat untuk berputar (gerakan utama) sambil menggerakkan pahat ke bawah secara aksial (gerakan umpan). Oleh karena itu, gerakan pengeboran adalah kombinasi dari gerakan utama dan gerakan umpan.

Apabila mengebor dengan mata bor, karena pengaruh struktur mata bor dan kondisi pengeboran, akurasi pemrosesan tidak tinggi, sehingga pengeboran hanya merupakan metode pemesinan kasar untuk lubang. Pemesinan lubang yang halus biasanya diselesaikan dengan reaming.

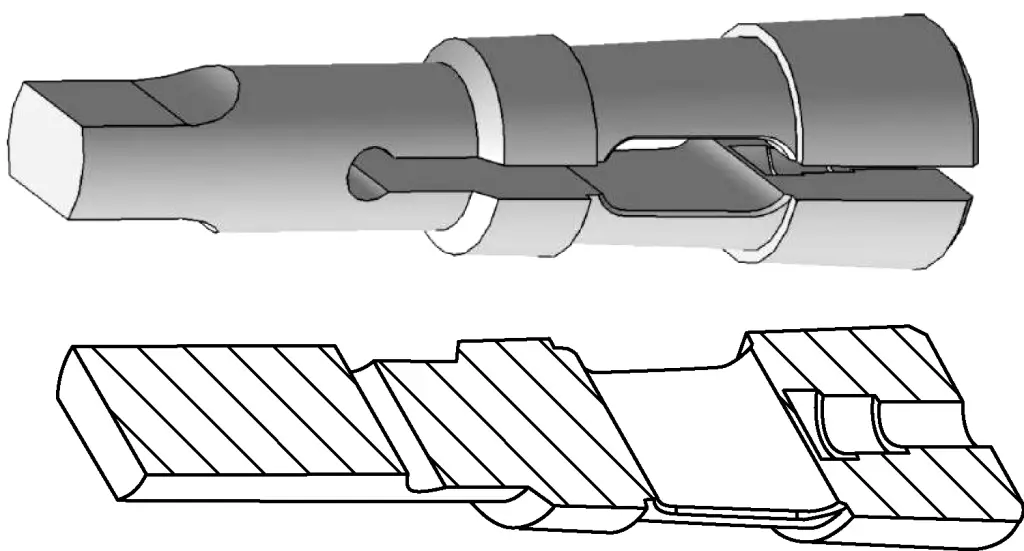

2. Struktur Mata Bor Putar Standar

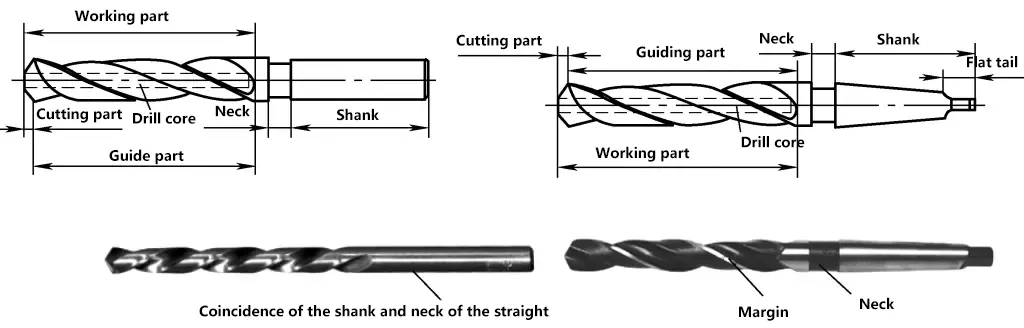

Apabila mengebor lubang pada komponen logam, mata bor puntir adalah salah satu alat potong utama. Struktur dan nama masing-masing bagian ditunjukkan pada Gambar 2 dan 3. Fungsi masing-masing komponen mata bor ditunjukkan pada Tabel 1.

Tabel 1 Fungsi Komponen Mata Bor

| Nama Bagian Mata Bor | Fungsi | Deskripsi | |||

| Shank | Shank lurus (shank silinder) | Digunakan untuk menahan mata bor, memfasilitasi penjepitan, pemusatan, dan transmisi daya torsi | Mata bor dengan diameter D≤13mm menggunakan shank lurus | ||

| Morse lancip betis | Mata bor dengan diameter D>13mm menggunakan betis lancip Morse | ||||

| Leher | Digunakan untuk retraksi roda selama penggerindaan mata bor, dan untuk mengukir merek dagang dan nomor spesifikasi | Bagian penghubung antara bagian yang bekerja dan shank, biasanya leher dan shank mata bor shank lurus tumpang tindih | |||

| Bagian yang bekerja | Bagian pemandu (bagian gerinda cadangan dari bagian pemotongan) | Inti bor | Memastikan kekuatan dan kekakuan mata bor yang memadai | Semakin kecil diameter mata bor, semakin besar diameter intinya | |

| Seruling | Membentuk ujung tombak | ||||

| Alur spiral | Membentuk ujung potong, membuang serpihan pengeboran, dan melakukan pemotongan cairan | ||||

| Margin | Menjaga kelurusan arah pengeboran, mengurangi gesekan, dan memoles dinding lubang | Diameternya secara bertahap berkurang dari bagian pemotongan ke leher, umumnya jumlah lancip ini adalah (0,05 0.1mm) / 100mm | |||

| Bagian pemotongan (enam sisi dan lima tepi) | Menyapu wajah | Keripik mengalir di sepanjang permukaan ini | Permukaan bagian dalam seruling bor putar disebut permukaan penggaruk | ||

| Wajah sayap | Mempengaruhi kekuatan bagian pemotongan dan gesekan antara bagian tersebut dan permukaan pemotongan | Dua permukaan melengkung di bagian atas bagian pemotongan disebut permukaan sisi primer | |||

| Ujung tombak utama | Melakukan tindakan pemotongan utama | Garis perpotongan antara permukaan penggaruk dan permukaan sisi | |||

| Tepi pahat | Awalnya memusatkan bor selama pengeboran, sekaligus meningkatkan gaya aksial dan konsumsi energi secara signifikan | Garis perpotongan dari dua permukaan sisi utama disebut tepi pahat | |||

| Wajah sayap sekunder | Permukaan margin yang terpasang | Dua permukaan luar spiral pada bagian pemandu yang menghadap ke permukaan mesin (dinding lubang) adalah permukaan sisi sekunder | |||

| Ujung tombak sekunder | Berfungsi untuk memoles dinding lubang | Garis perpotongan (garis spiral) dari margin dan permukaan penggaruk adalah ujung tombak sekunder, yang juga dikenal sebagai ujung tombak | |||

3. Sudut pemotongan bor twist standar dan dampaknya terhadap kinerja pemotongan

(1) Sudut pemotongan bor puntir standar

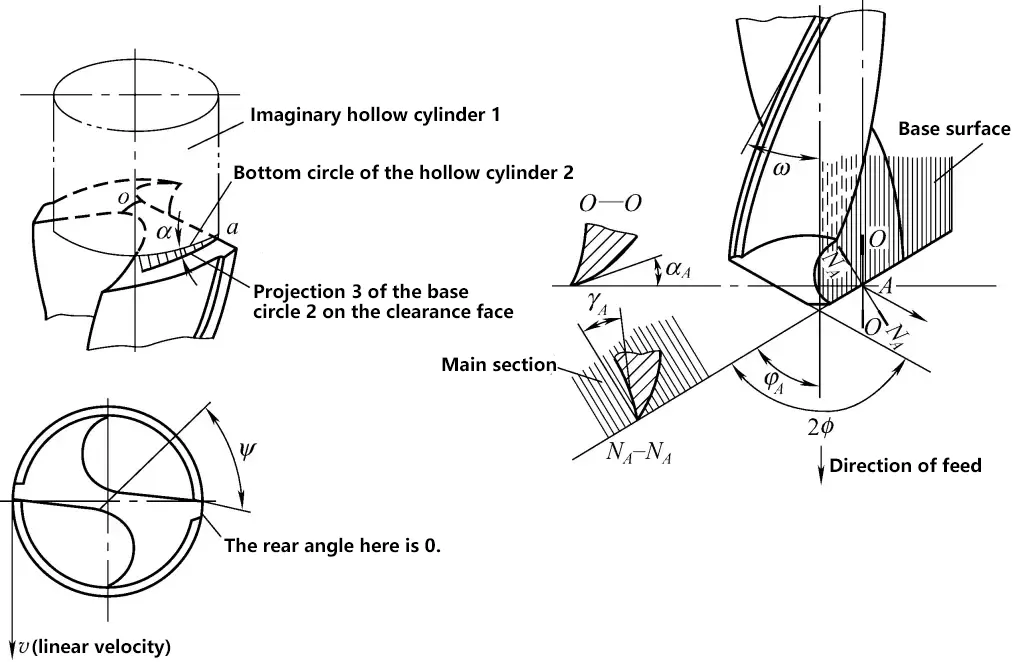

Seperti yang ditunjukkan pada Gambar 4, sudut pemotongan bor twist standar terutama mencakup sudut titik, sudut rake, sudut relief, dan sudut tepi pahat.

1) Sudut titik 2ϕ

Sudut titik bor adalah sudut antara proyeksi dua mata potong utama pada bidang yang sejajar dengannya. Bor puntir standar memiliki sudut titik 2ϕ = 118° ± 2°. Ketika sudut titik 2ϕ ≤ 118°, kedua mata potong membentuk bentuk garis cembung; ketika 2ϕ > 118°, kedua mata potong utama membentuk bentuk garis cekung.

Semakin kecil sudut titik, semakin kecil gaya aksial pengeboran, yang bermanfaat untuk pembuangan panas dan dapat meningkatkan daya tahan mata bor; namun, torsi pemotongan menjadi lebih besar, keriting chip menjadi lebih parah, yang tidak kondusif untuk menghilangkan chip dan penambahan cairan pemotongan.

2) Sudut penggaruk (γ)

Sudut rake pada titik mana pun pada mata potong utama adalah sudut antara garis singgung permukaan depan pada titik tersebut dan proyeksi bidang dasar (tegak lurus terhadap arah kecepatan garis potong pada titik tersebut) pada bagian utama N-N. Sudut rake bervariasi pada titik-titik yang berbeda di sepanjang mata potong utama, dengan sudut yang lebih besar ke arah diameter luar (sekitar 25° hingga 30°), dan nilai negatif dalam kisaran D/3 (di mana D adalah diameter mata bor) di dekat bagian tengah mata bor. Contohnya, sudut rake γ di dekat tepi pahat adalah -30°, dan pada tepi pahat itu sendiri, sudutnya -54° hingga -60°.

3) Sudut belakang α

Sudut belakang mengacu pada sudut antara permukaan belakang dan bidang pemotongan. Seperti yang ditunjukkan pada Gambar 4, konsep sudut belakang mata bor dapat dijelaskan secara visual dengan menggunakan metode berikut ini. Pertama, buatlah silinder berongga 1, dan letakkan lingkaran bawah 2 pada permukaan belakang mata bor. Melalui pengamatan, tampak jelas bahwa lingkaran bawah 2 tidak bertepatan dengan permukaan belakang, dan muncul celah yang kira-kira berbentuk segitiga. Titik a adalah titik puncak celah segitiga ini. Dengan demikian, sudut α antara lingkaran bawah berongga 2 dan proyeksinya 3 pada permukaan belakang kira-kira sama dengan nilai sudut belakang pada titik a pada mata bor utama.

Demikian pula, sudut belakang pada titik mana pun pada mata potong utama bisa digambarkan secara visual, yang mengarah ke kesimpulan berikut ini: Sudut belakang pada berbagai titik pada mata potong utama tidaklah sama. Semakin dekat ke pusat bor, semakin besar sudut belakangnya (sudut belakang α pada pusat bor adalah 20° hingga 26°), dan terkecil di tepi luar (αo=8° hingga 14°). Sudut belakang biasanya mengacu pada sudut belakang di tepi luar mata bor.

Semakin kecil sudut belakang, semakin parah gesekan antara permukaan belakang mata bor dan permukaan pemotongan benda kerja selama pengeboran, tetapi semakin tinggi kekuatan mata bor.

4) Sudut belakang sekunder

Sudut belakang sekunder adalah sudut antara permukaan belakang sekunder pada mata potong sekunder dan garis singgung dinding lubang. Sudut belakang sekunder dari bor puntir standar adalah 0.

5) Sudut tepi pahat ψ

Sudut tepi pahat adalah sudut antara tepi pahat dan mata potong utama dalam proyeksi pada permukaan ujung mata bor. Jika sudut ujung pahat kecil, maka ujung pahat menjadi panjang, sehingga sulit untuk memusatkan selama pengeboran, meningkatkan resistensi dan gaya aksial, dan mata bor mudah patah. Sebaliknya, jika sudut ujung pahat besar, ujung pahat menjadi pendek, sehingga resistensi selama pengeboran berkurang, tetapi kekuatan mata bor menjadi lebih rendah. Sudut tepi pahat ψ dari bor puntir standar adalah 50° hingga 55°.

(2) Analisis kinerja pemotongan mata bor twist standar

- Tepi pahat mata bor relatif panjang, sehingga menghasilkan efek pemusatan yang buruk. Mudah menyimpang ketika mulai mengebor di bagian tengah, dan mata bor juga rentan terhadap getaran selama proses pengeboran.

- Sudut penggaruk pada tepi pahat adalah negatif, sehingga menghasilkan kondisi meremas dan mengikis selama pemotongan, dengan tahanan aksial yang besar, yang memperburuk keausan mata bor.

- Mata potong utama relatif panjang, dengan serpihan yang lebar dan sangat melengkung, sehingga mudah tersumbat dan sulit mengeluarkan serpihan, dan cairan pemotongan tidak mudah masuk.

- Nilai sudut rake di berbagai titik pada mata potong utama berbeda, sehingga menghasilkan bantalan beban yang tidak merata dan kinerja pemotongan yang berbeda di setiap titik, yang meningkatkan keausan pada permukaan rake.

- Tepi luar mata potong utama adalah diameter mata bor yang paling besar, dengan kecepatan garis potong tertinggi, sehingga berada di zona suhu tinggi. Sudut penggaruk di sini lebih besar, mata potong lebih tipis, dan sudut titik lebih kecil, sehingga menyulitkan pembuangan panas dan mudah membakar mata potong.

- Marginnya lebar dan sudut belakang sekunder adalah 0, sehingga mengakibatkan keausan yang parah pada margin.

II. Keterampilan operasional dasar untuk pengeboran

1. Penggerindaan mata bor puntir standar

(1) Persyaratan penggerindaan untuk mata bor puntir standar

1) Sudut penggerindaan yang benar.

Seperti disebutkan sebelumnya, sudut titik teoretis adalah 118°, tetapi dapat disesuaikan secara tepat berdasarkan situasi spesifik berikut ini.

(1) Mengenai penggerindaan sudut titik. Sudut mata bor yang lebih besar menghasilkan kekuatan mata bor yang lebih tinggi dan evakuasi chip yang lebih baik, tetapi efisiensi pemotongan yang lebih rendah, cocok untuk mengebor lubang pada bagian yang memiliki kekuatan dan kekerasan yang lebih tinggi. Jika sudut ujung digerinda lebih kecil, mata bor lebih tajam dan lebih mudah dipusatkan, tetapi kekuatan mata bor lebih rendah, cocok untuk mengebor material lunak.

Berdasarkan pengalaman, sudut titik yang sesuai untuk mengebor baja struktural yang belum dikeraskan adalah 116° hingga 118°; untuk baja yang dikeraskan, 118° hingga 125°; untuk baja paduan (baja mangan tinggi, baja krom-nikel, dll.), 135° hingga 150°; untuk besi tuang keras, 118° hingga 135°. Detail spesifik dapat ditemukan dalam manual pemrosesan mekanis yang relevan.

② Mengenai penggerindaan sudut belakang. Untuk meningkatkan kekuatan mata bor, sudut belakang dapat digerinda lebih kecil. Namun, untuk material dengan kekuatan yang lebih rendah, seperti aluminium dan besi tuang, untuk mengurangi keausan pada permukaan belakang utama mata bor dan menambah ruang chip, sudut belakang harus ditingkatkan secara tepat, dan terkadang sudut belakang ganda dapat digerinda. Rincian spesifik dapat ditemukan dalam manual pemrosesan mekanis yang relevan.

2) Kedua ujung mata potong utama harus memiliki panjang yang sama dan simetris.

3) Wajah bagian belakang harus mulus.

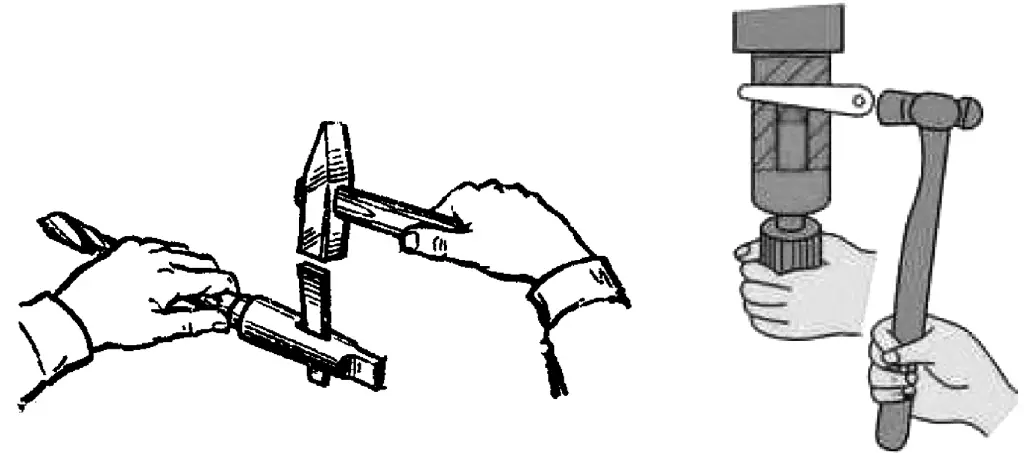

(2) Metode penggerindaan dan pemeriksaan untuk bor puntir standar

1) Metode genggaman dua tangan.

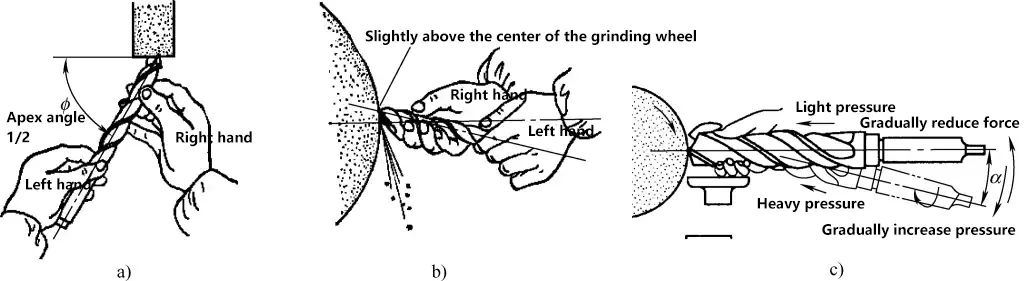

Seperti yang ditunjukkan pada Gambar 5a, pegang kepala mata bor dengan tangan kanan dan pegangannya dengan tangan kiri.

a) Posisi memegang mata bor

b) Gerakan mengasah mata bor

c) Kontrol tekanan saat mengasah mata bor

2) Posisi relatif mata bor dan roda gerinda.

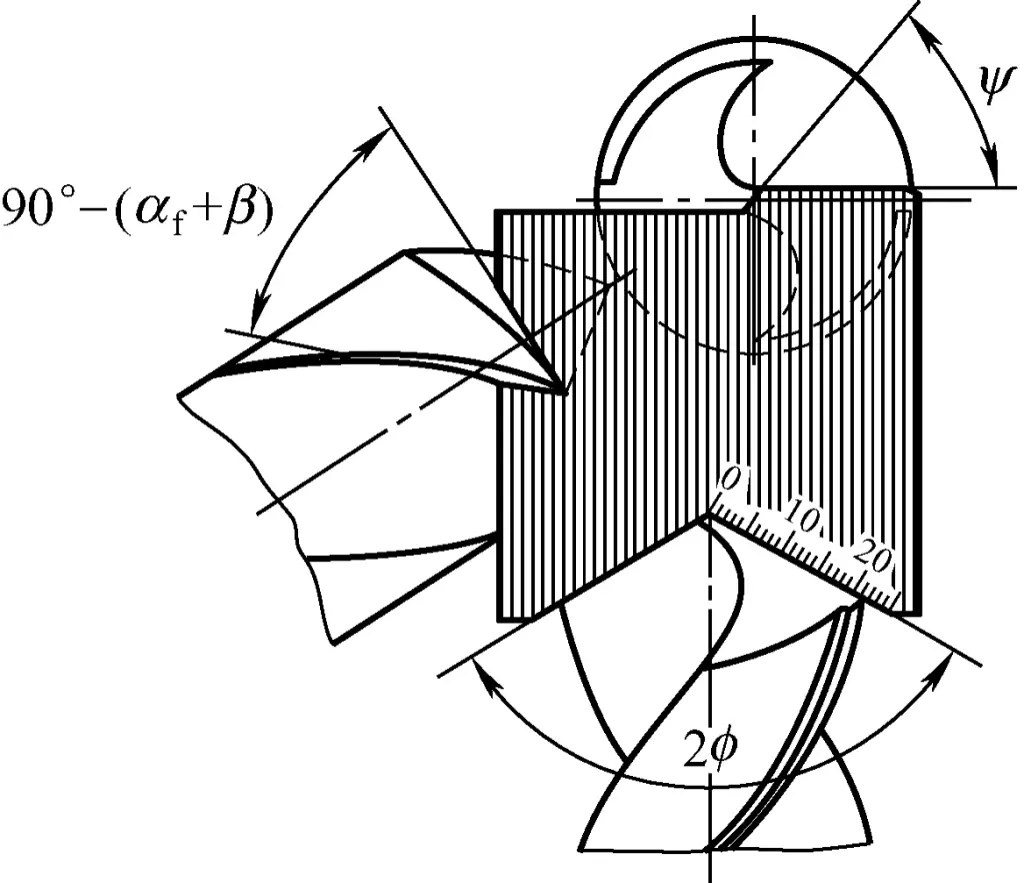

Seperti yang ditunjukkan pada Gambar 5a, sudut antara sumbu mata bor dan matriks silinder roda gerinda pada bidang horizontal sama dengan setengah dari sudut titik mata bor 2ϕ, dengan mata potong utama yang diasah pada posisi horizontal.

3) Tindakan penajaman.

Seperti yang ditunjukkan pada Gambar 5b dan c, pertama-tama lakukan kontak dengan roda gerinda sedikit di atas bidang tengah horizontalnya dengan mata potong utama. Putar mata bor secara perlahan-lahan di sekitar porosnya dari bawah ke atas dengan tangan kanan sambil memberikan tekanan pengasahan yang sesuai, sehingga seluruh permukaan bebasnya digerinda. Tangan kiri bekerja sama dengan tangan kanan untuk melakukan gerakan ke bawah yang lambat dan sinkron, secara bertahap meningkatkan tekanan pengasahan, sehingga menciptakan sudut bebas. Kecepatan dan amplitudo gerakan ke bawah bervariasi menurut sudut clearance yang diinginkan.

Untuk memastikan sudut jarak bebas yang lebih besar di dekat bagian tengah mata bor, gerakan ke kanan yang tepat juga harus dilakukan. Koordinasi kedua tangan selama mengasah harus mulus dan alami. Ulangi tindakan ini secara terus menerus, bergantian di antara kedua permukaan bebas, sampai persyaratan penajaman terpenuhi.

4) Pendinginan mata bor.

Tekanan penajaman pada mata bor tidak boleh terlalu tinggi, dan harus sering dicelupkan ke dalam air untuk pendinginan guna mencegah hilangnya kekerasan akibat panas berlebih dan proses anil.

5) Pemilihan roda gerinda.

Umumnya, roda gerinda aluminium oksida dengan ukuran butiran F46 hingga F80 dan kekerasan sedang-lunak (K, L) cocok digunakan. Putaran roda gerinda harus stabil, dan roda dengan runout yang besar harus dibalut.

6) Gerinda ujung pahat untuk meningkatkan performa pemusatan dan pemotongan.

Untuk material dengan struktur yang longgar, ketahanan potong yang rendah, serta kekuatan dan kekerasan yang rendah seperti paduan kuningan, perunggu, dan aluminium, jika mata bor standar digunakan untuk mengebor, sudut penggaruk yang besar pada tepi luar mata bor dapat dengan mudah menyebabkan plunging. Oleh karena itu, perlu memodifikasi sudut rake di tepi luar.

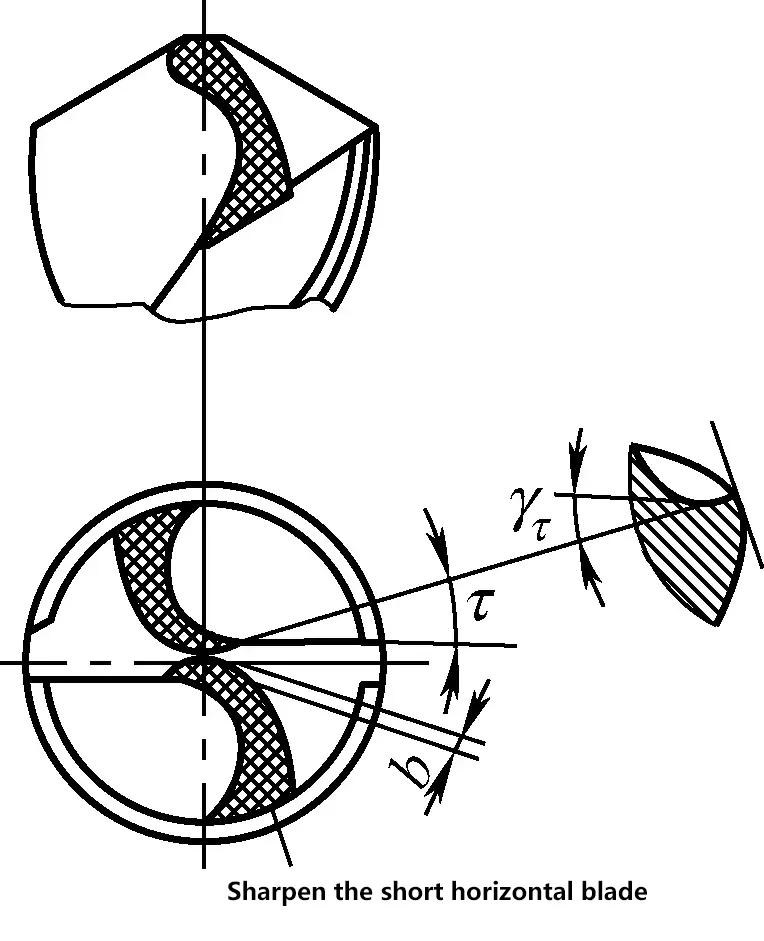

Seperti yang ditunjukkan pada Gambar 6, penggerindaan ujung pahat dapat mengurangi sudut rake negatif pada pusat bor, meningkatkan kondisi pemotongan di pusat dan membuat pemotongan lebih halus. Setelah penggerindaan, panjang ujung pahat harus 1/5 sampai 1/3 dari panjang aslinya. Hal ini akan membentuk tepi bagian dalam dengan sudut kemiringan τ sebesar 20° sampai 30° dan γ sebesar 0 sampai -15°.

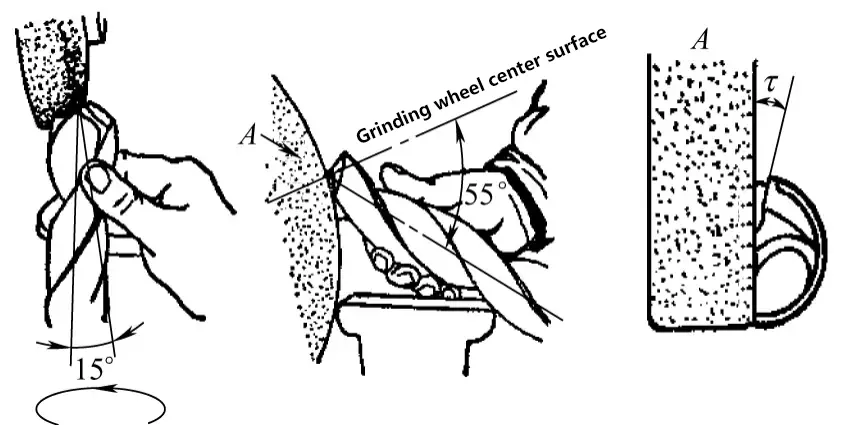

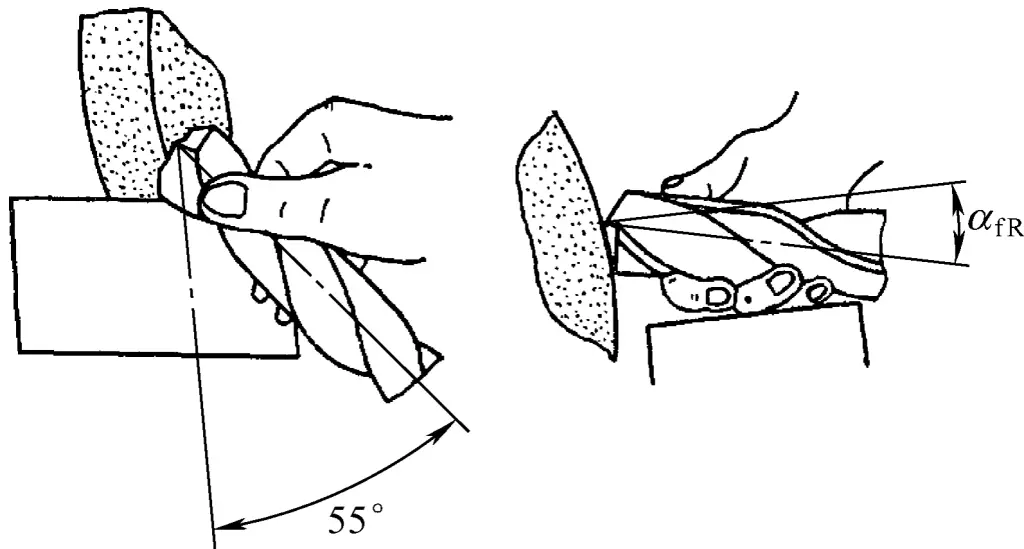

Seperti yang ditunjukkan pada Gambar 7, saat menggerinda, sumbu mata bor harus berada pada bidang horizontal dan miring ke kiri pada sudut sekitar 15° dengan sisi roda gerinda, dan pada bidang vertikal, sumbu mata bor harus membentuk sudut ke bawah sekitar 55° dengan arah radial roda gerinda pada titik penggerindaan.

7) Pemeriksaan penajaman.

Seperti yang ditunjukkan pada Gambar 8, sudut geometris mata bor dan kesimetrisan dua mata potong utama perlu diperiksa dengan menggunakan templat pemeriksaan. Namun demikian, pemeriksaan visual masih merupakan metode yang paling umum digunakan selama proses pengasahan.

Saat memeriksa secara visual, pegang bagian mata bor yang sedang memotong dengan tegak dan lihatlah setinggi mata. Karena perbedaan visual yang disebabkan oleh satu mata potong utama yang berada di depan dan mata potong lainnya di belakang, maka, mata potong kiri (tepi depan) sering tampak lebih tinggi sedangkan mata potong kanan (tepi belakang) tampak lebih rendah. Oleh karena itu, putarlah 180° dan cermati beberapa kali. Jika hasilnya sama, ini mengindikasikan simetri.

Sudut jarak bebas yang diperlukan pada tepi luar mata bor dapat langsung diperiksa secara visual dengan mengamati kemiringan permukaan jarak bebas di dekat mata potong di tepi luar. Sudut jarak bebas yang diperlukan di dekat bagian tengah dapat dipastikan dengan mengontrol sudut penggerindaan yang sesuai dengan kemiringan tepi pahat.

2. Mengasah mata bor untuk mengebor lubang pada benda kerja pelat tipis

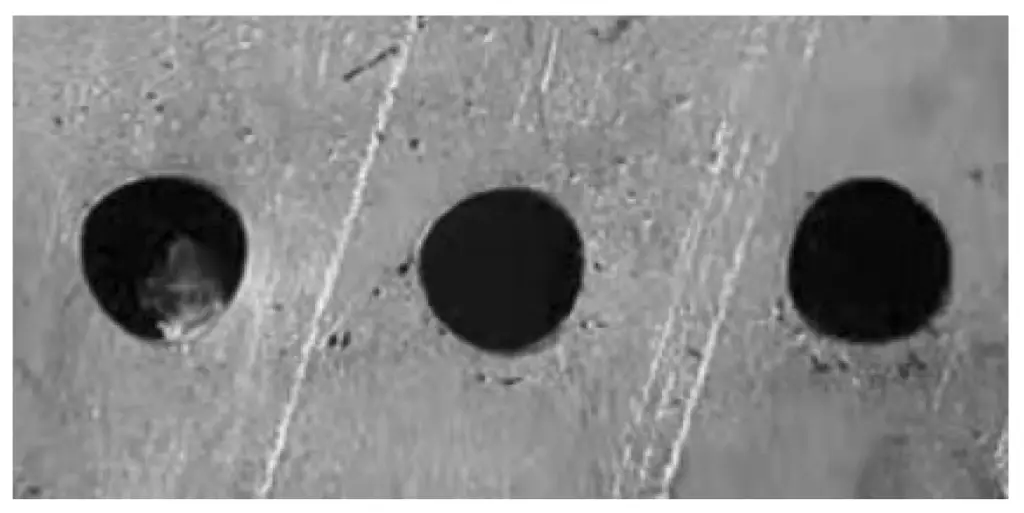

Saat mengebor lubang pada benda kerja pelat tipis, bor puntir biasa tidak dapat digunakan karena titik bornya terlalu tinggi. Pada awal pengeboran, karena kekakuan benda kerja yang buruk, benda kerja rentan terhadap deformasi dan getaran, menyebabkan benda kerja menekuk ke bawah. Ketika titik bor menembus benda kerja, gaya aksial tiba-tiba berkurang, menyebabkan benda kerja melompat kembali dengan cepat, membuat ujung tombak tiba-tiba memotong terlalu banyak, sehingga mengakibatkan terjun atau mata bor patah.

Pada saat yang sama, setelah titik bor keluar dari benda kerja, mata bor kehilangan fungsi pemusatannya, dan getaran tiba-tiba meningkat, menyebabkan lubang yang dibor tidak bulat atau memiliki gerinda besar di pintu masuk lubang. Mengingat situasi ini, bor pelintir harus dimodifikasi dan dibumikan kembali.

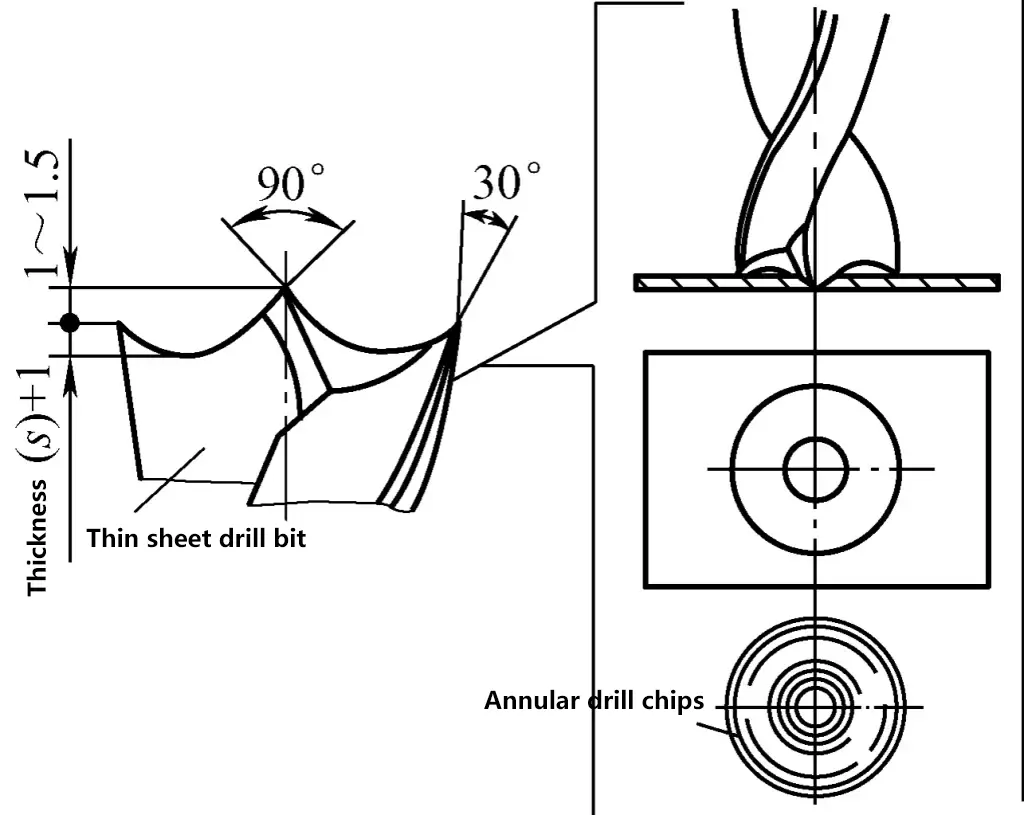

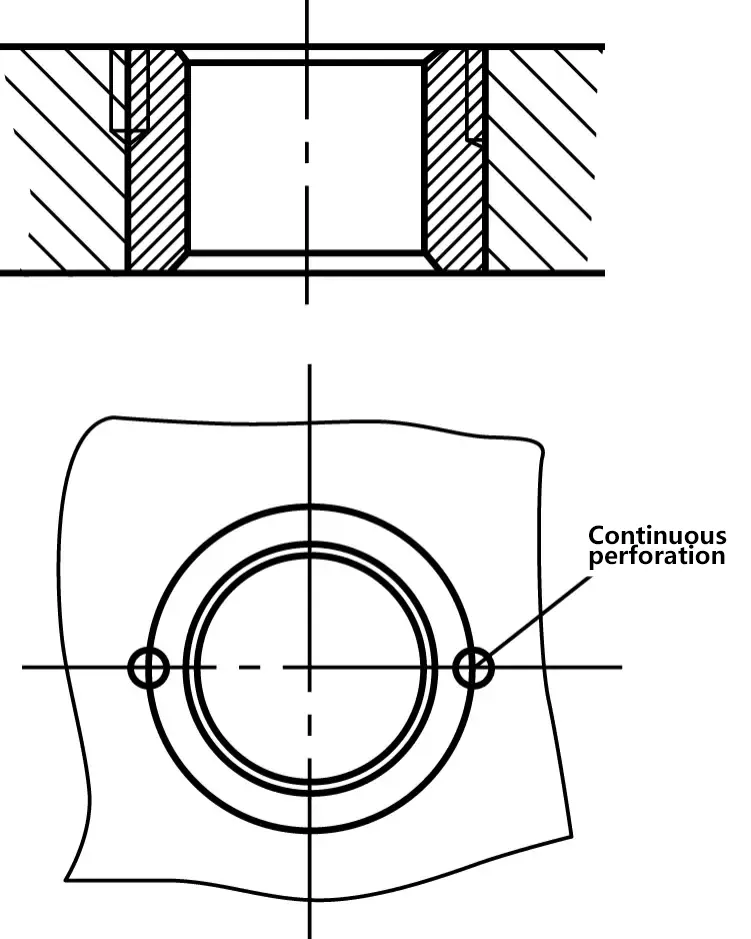

(1) Persyaratan penajaman untuk bor pelat tipis

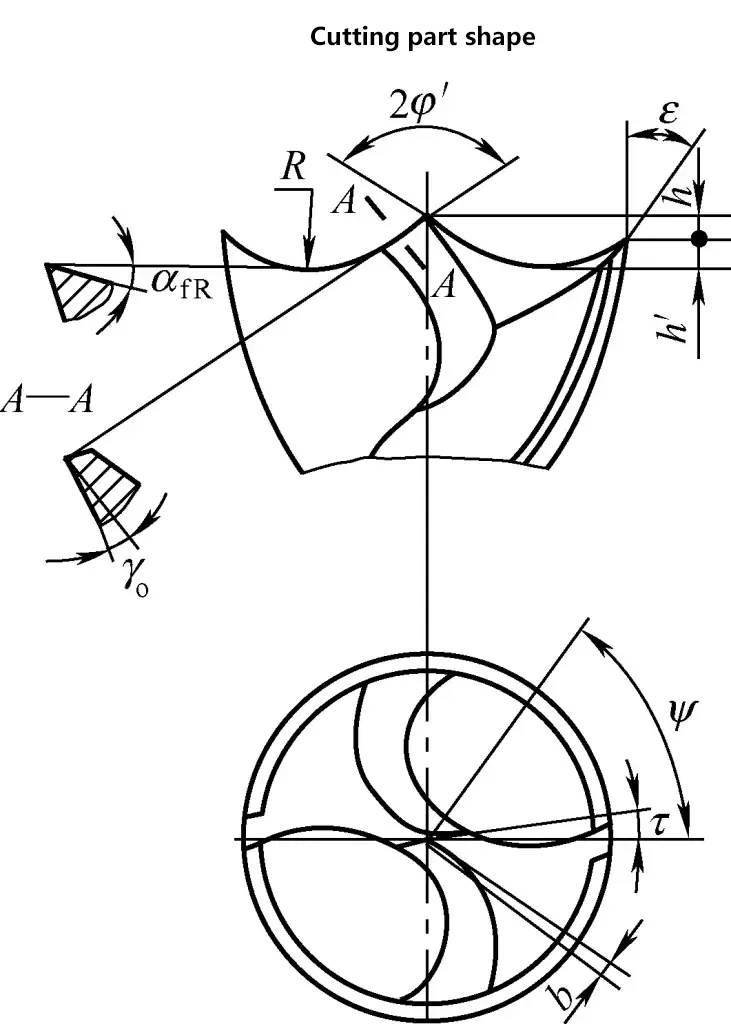

Bor pelat tipis adalah bor puntir dengan dua mata potong utamanya yang digerinda menjadi bentuk busur (lihat Tabel 2 dan Gambar 9). Ketinggian titik bor digerinda lebih rendah, dan tepi luar mata potong digerinda menjadi titik potong yang tajam, dengan dua titik potong luar 0,5 sampai 1,5 mm lebih rendah dari pusat titik bor.

Dengan cara ini, ketika mengebor, pusat titik bor pertama-tama memotong benda kerja, berfungsi sebagai fungsi pemusatan. Kemudian, dengan memanfaatkan deformasi pembengkokan benda kerja ke bawah, kedua titik potong luar memasuki benda kerja. Sementara pusat titik bor belum menembus benda kerja, kedua titik potong yang tajam telah memotong alur melingkar pada benda kerja dan dengan cepat memotong lubang yang diperlukan.

Selain itu, saat menggerinda, kedua titik potong luar harus berada pada ketinggian yang sama, dan panjang mata potong dari kedua titik potong ke pusat titik bor harus konsisten. Hal ini memastikan bahwa lubang yang dibor pada benda kerja pelat tipis memenuhi persyaratan, dengan lubang yang bulat dan halus.

Tabel 2 Parameter bentuk dan geometris bagian pemotongan bor pelat tipis

| Diameter bor D | Panjang tepi pahat b | Tinggi titik h | Jari-jari busur R | Kedalaman busur h′ | Sudut tepi bagian dalam 2φ′ | Sudut ujung tombak ε | Sudut penggaruk tepi bagian dalam γo | Sudut bantuan busur αfR |

| /mm | /(°) | |||||||

| 5~7 | 0.15 | 0.5 | Menggunakan busur tunggal koneksi | >(δ+1) | 110 | 40 | 8~10 | 15 |

| 7~10 | 0.2 | |||||||

| 10~15 | 0.3 | |||||||

| 15~20 | 0.4 | 1 | Menggunakan busur ganda koneksi | 12 | ||||

| 20~25 | 0.48 | |||||||

| 25~30 | 0.55 | |||||||

| 30~35 | 0.65 | 1.5 | ||||||

| 35~40 | 0.75 | |||||||

Catatan: δ adalah ketebalan bahan.

(2) Metode penggilingan untuk bor pelat tipis

1) Giling sudut titik tepi bagian dalam 2φ' hingga 110°.

2) Modifikasi ujung pahat bor menurut Tabel 2.

3) Gerinda mata bor yang berbentuk busur (disebut juga alur bulan sabit). Seperti yang ditunjukkan pada Gambar 10, pertama-tama tempatkan mata potong utama bor pada posisi horizontal, dengan sumbu bor membentuk sudut 55° dengan sisi roda gerinda, dan ekor bor membentuk sudut αfR dengan bidang horizontal (untuk membentuk sudut relief busur).

Dekatkan bor ke sudut bulat roda gerinda, dengan titik penggerindaan kira-kira pada ketinggian yang sama dengan bagian tengah roda. Jika sudut bulat roda kecil, bor harus diayunkan sedikit pada bidang horizontal untuk mendapatkan nilai R yang diperlukan.

Selama penggerindaan, bor tidak boleh diayunkan ke atas dan ke bawah pada bidang vertikal atau diputar pada porosnya sendiri. Jika tidak, ujung pahat akan menjadi berbentuk S, sudut ujung pahat akan berkurang, dan bentuk busur tidak akan simetris. Tepi lurus luar harus dijaga agar sebagian besar tetap rata untuk memastikan sudut relief positif pada kedua sisi tepi busur dan sudut tepi pahat yang sesuai. Untuk memastikan kesimetrisan titik bor dan busur di kedua sisi, ketika membalik bor 180° untuk menggerinda mata potong berbentuk busur yang lain, posisi spasialnya harus tetap tidak berubah.

Untuk mencapai hal ini, poin-poin kunci pengoperasian berikut ini perlu dikuasai: Pertama, tangan yang memegang bor sebagai penopang pemosisian harus mengistirahatkan pergelangan tangan atau jari-jarinya pada benda yang tidak bergerak (seperti stop plate) dan mempertahankan posisi serta postur tubuh agar tidak berubah; Kedua, posisi tangan yang memegang bor tidak boleh berubah; Ketiga, posisi berdiri operator dan postur pengoperasian harus tetap tidak berubah.

Setelah penggerindaan, bentuk dan dimensi setiap bagian dapat diperiksa ketepatannya melalui inspeksi visual atau dengan menggunakan alat bantu seperti penggaris baja atau pengukur radius.

3. Metode penggunaan dan tindakan pencegahan untuk mesin bor yang umum

(1) Penggunaan mesin bor bangku (bench drill)

1) Struktur mesin bor bangku

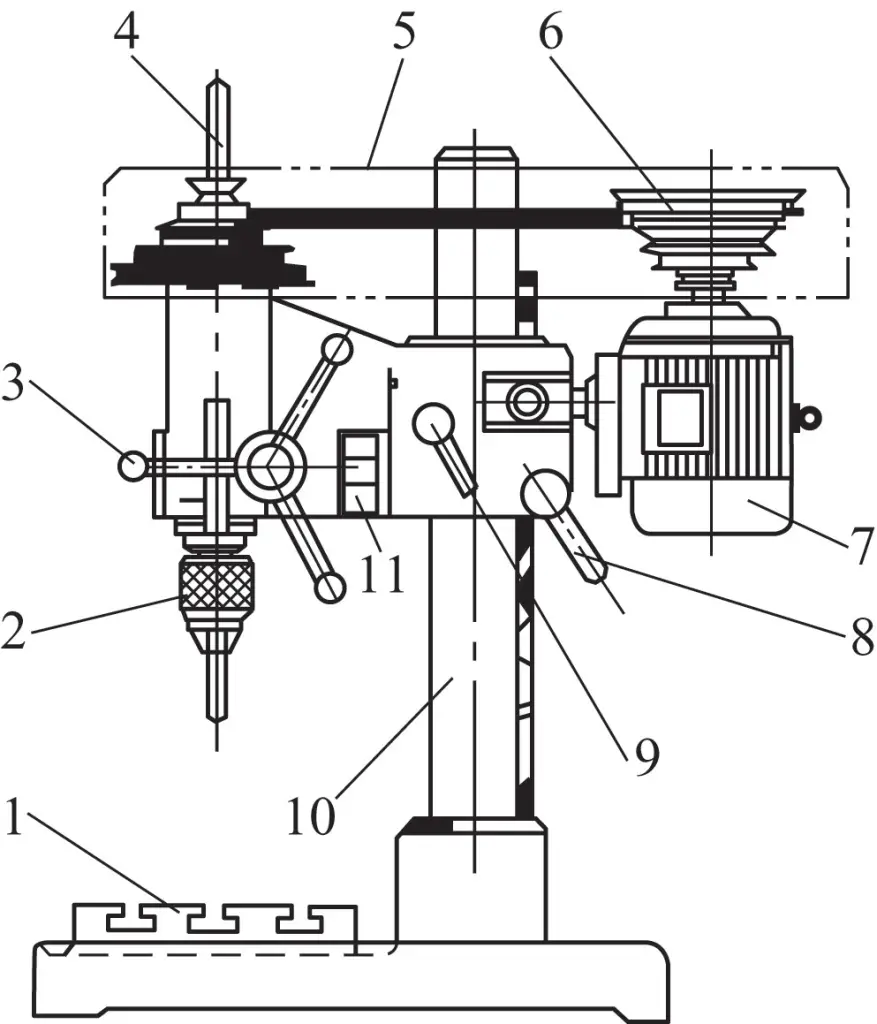

Seperti yang ditunjukkan pada Gambar 11, kecepatan spindel bor bangku umumnya tinggi dan dapat disesuaikan dengan mengubah posisi sabuk-V pada katrol. Gerakan pemakanan spindel bersifat manual. Untuk mengakomodasi kebutuhan ukuran benda kerja yang berbeda, kepala spindel dapat bergerak ke atas dan ke bawah di sepanjang kolom setelah melonggarkan gagang pengunci.

Meja kerja tekan 1-bor

Chuck 2-Bor

Pegangan 3-pakan

4-Spindel

Penutup 5-sabuk

Katrol sabuk-V 6-langkah

7-Motor

Pegangan 8-ketinggian

Pegangan 9-pengunci

10-Kolom

11-Switch

2) Cara menggunakan mesin bor bangku

① Hentikan mesin terlebih dahulu, kemudian ubah kecepatannya.

Saat mengubah kecepatan, cukup longgarkan sekrup setel dan dorong motor ke arah operator untuk melonggarkan sabuk penggerak, lalu ubah posisi sabuk pada katrol berundak untuk mencapai kecepatan yang diinginkan.

Setelah mengubah kecepatan, motor harus didorong kembali menjauhi operator untuk mengencangkan sabuk penggerak, lalu kencangkan sekrup yang disetel. Jika sabuk penggerak tidak dikencangkan, selama pengeboran, spindel bor dapat berhenti berputar karena torsi pengeboran yang tidak mencukupi yang disebabkan oleh selipnya sabuk, yang juga dapat dengan mudah mematahkan mata bor.

② Longgarkan gagang, putar engkol, dan kepala bor dapat bergerak naik dan turun di sepanjang kolom untuk menyesuaikan ketinggian mata bor. Setelah penyesuaian, gagang harus dikunci.

③ Spindel harus berputar searah jarum jam (yaitu, rotasi ke depan) saat mengebor.

④ Tidak diperbolehkan menggunakan chuck bor untuk menjepit benda kerja silindris untuk operasi lain, seperti memoles permukaan.

3) Pemeliharaan mesin bor bangku

- Saat mengebor melalui lubang, blok penyangga harus ditempatkan di bawah benda kerja untuk mencegah kerusakan pada permukaan meja kerja.

- Selama penggunaan, permukaan meja kerja harus dijaga kebersihannya.

- Minyak pelumas harus ditambahkan secara teratur.

(2) Penggunaan mesin bor lantai

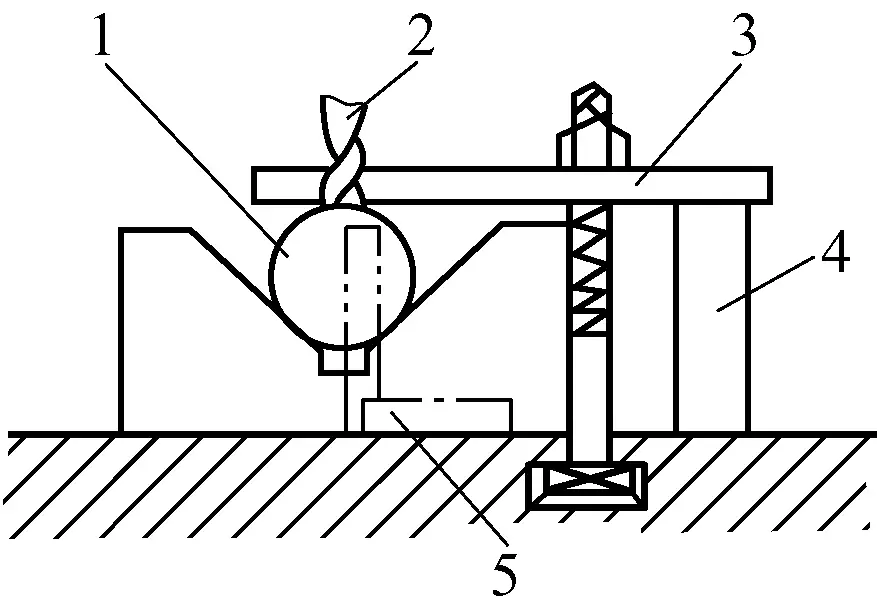

1) Fitur struktural dari mesin bor lantai

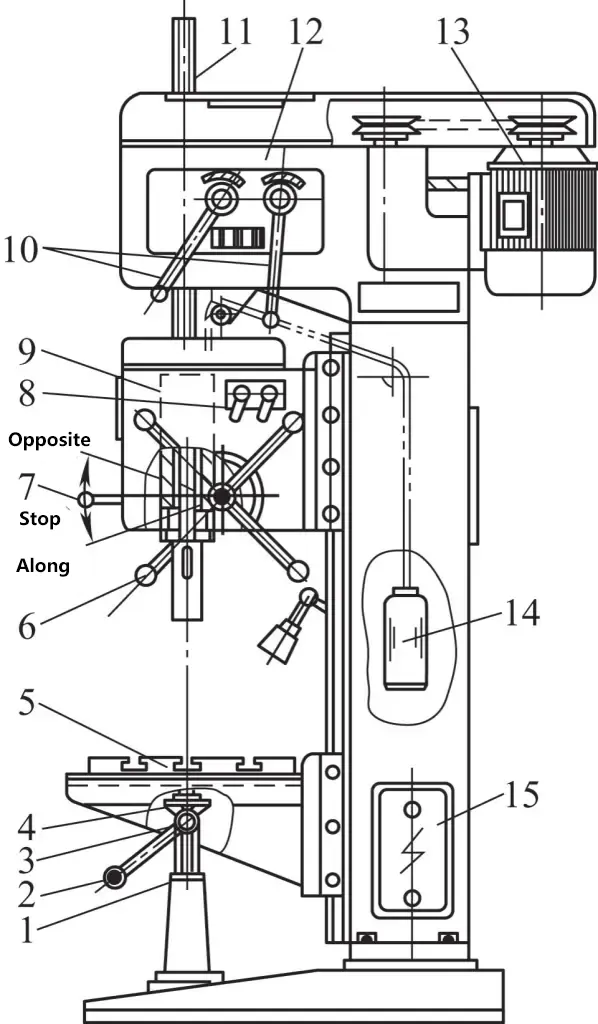

Seperti yang ditunjukkan pada Gambar 12, dibandingkan dengan bench drill press, floor drill press memiliki keunggulan sebagai berikut:

Sekrup 1-lead

2-Pegangan pengangkat

3-Gigi kemiringan kecil

Roda gigi kemiringan 4-besar

5-Meja Kerja

Pegangan 6-pakan

Pegangan 7-Mulai

Pegangan penyesuaian 8-pakan

9-Kotak makanan

Pegangan perubahan 10-Kecepatan

Batang 11-Bor

12-Gearbox

13-Motor listrik

14-Seimbangkan berat badan

15-Kotak kontrol

- Berbagai macam diameter pengeboran.

- Karena penggunaan gearbox untuk perubahan kecepatan, maka terdapat kisaran kecepatan yang luas. Dengan mengubah posisi kedua gagang kontrol pada gearbox, kecepatan yang ditunjukkan pada pelat nama dapat diperoleh.

- Dengan melonggarkan gagang pengunci dan mengoperasikan gagang pengangkat, meja kerja dapat dinaikkan, diturunkan, atau diputar (dapat diputar 360°).

- Pompa pendingin dan motor pendingin dipasang pada tonjolan alas di sisi kiri kolom. Menghidupkan motor pendingin akan mengalirkan cairan pemotongan untuk mendinginkan dan melumasi pahat.

Dibandingkan dengan mesin bor radial, kelemahan mesin bor vertikal adalah ketika memproses banyak lubang, benda kerja perlu dipindahkan dan diposisikan untuk setiap lubang. Jika ada banyak lubang yang harus diproses pada satu permukaan, akan sangat merepotkan untuk digunakan. Oleh karena itu, dalam kasus seperti itu, menggunakan mesin bor radial dengan spindel yang dapat digerakkan jauh lebih nyaman untuk diproses.

2) Tindakan pencegahan untuk penggunaan

- Sebelum pengoperasian, periksa dengan seksama apakah semua mekanisme pengoperasian berfungsi normal. Bersihkan rel pemandu kolom dengan benang katun halus dan lumasi sesuai dengan tingkat oli yang ditentukan.

- Kotak spindel mesin bor vertikal harus dikunci pada tempatnya sebelum dioperasikan.

- Sebelum mengebor, meja kerja, benda kerja, perlengkapan, dan alat potong harus disejajarkan dan diamankan.

- Pilih kecepatan spindel dan laju pemakanan dengan benar, dan jangan membebani mesin secara berlebihan.

- Saat mengebor di luar meja kerja, benda kerja harus dipasang dengan stabil. Untuk mesin bor vertikal Z5140, tidak diperbolehkan mengoperasikan gagang pengubah kecepatan untuk mengubah kecepatan selama pengoperasian atau pemakanan otomatis. Jika perubahan kecepatan diperlukan, maka hanya dapat dilakukan ketika spindel telah berhenti sepenuhnya. Memasang dan melepas alat potong serta mengukur benda kerja harus dilakukan saat mesin dihentikan. Dilarang memegang benda kerja secara langsung dengan tangan untuk mengebor, dan dilarang memakai sarung tangan selama pengoperasian. Jika terdeteksi suara yang tidak normal selama pengoperasian, segera hentikan mesin untuk memeriksa dan menghilangkan kesalahan.

(3) Penggunaan mesin bor radial

1) Fitur struktural mesin bor radial

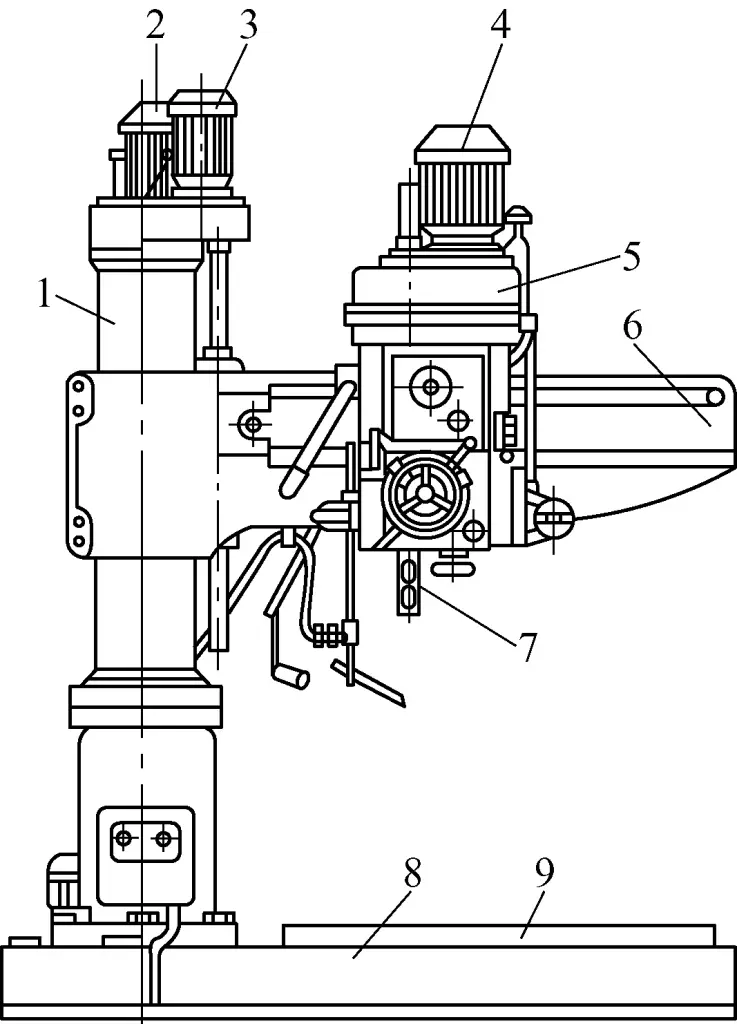

Seperti yang ditunjukkan pada Gambar 13, benda kerja dipasang pada alas 8 atau pada meja kerja 9 di atas alas. Gearbox 5 dipasang pada lengan 6, yang dapat berputar di sekitar kolom vertikal 1 dan bergerak maju mundur di sepanjang rel pemandu horizontal pada lengan. Kedua gerakan ini memungkinkan batang bor disesuaikan ke posisi mana pun dalam jangkauan kerja alat berat.

1-Kolom

Motor rotasi 2-lengan

Motor pengangkat 3-lengan

4-Motor utama

5-Gearbox

6-Lengan

Batang 7-Bor

8-Basis

9-Meja kerja

Oleh karena itu, ketika memproses benda kerja dengan banyak lubang pada mesin bor radial, benda kerja dapat tetap diam. Dengan menyesuaikan posisi lengan dan gearbox pada lengan, akan lebih mudah untuk menyelaraskan dengan pusat lubang. Selain itu, lengan dapat dinaikkan dan diturunkan di sepanjang kolom, sehingga ketinggian gearbox dapat disesuaikan agar sesuai dengan ketinggian area pemrosesan benda kerja.

2) Tindakan pencegahan untuk menggunakan mesin bor radial

① Sebelum memulai peralatan, peralatan harus dioperasikan pada kecepatan rendah terlebih dahulu. Hanya mulai bekerja setelah mekanisme hidraulik, mekanisme transmisi, dan sistem pelumasan berfungsi normal.

② Saat memuat atau membongkar benda kerja atau perlengkapan, jauhkan lengan dan perhatikan lingkungan sekitar untuk mencegah kecelakaan tabrakan.

Benda kerja harus dijepit dengan kuat. Saat mengebor lubang tembus, permukaan bawah benda kerja harus ditopang dengan benar dengan balok untuk mencegah kerusakan pada peralatan.

④ Saat menyelaraskan posisi benda kerja sebelum mengebor, longgarkan perangkat pengunci dan sesuaikan panjang spindel yang menonjol menurut kedalaman pengeboran. Ketinggian bor radial harus disesuaikan dengan tepat, jangan terlalu tinggi.

Urutan operasi ini adalah: tentukan posisi benda kerja, putar lengan; gerakkan gearbox; turunkan spindel untuk menyetel pahat; kunci lengan dan gearbox.

⑤ Apabila menyesuaikan pemakanan otomatis untuk kedalaman pengeboran, pertama-tama, sentuhkan mata bor ke benda kerja, kemudian sesuaikan blok batas pemakanan ke nilai kedalaman yang diperlukan, lalu kunci.

⑥ Selama proses pemesinan, lengan dan gearbox harus dalam keadaan terjepit.

⑦ Ingatlah untuk menghentikan mesin sebelum mengubah kecepatan saat mengebor.

⑧ Berhati-hatilah saat membebani mesin bor secara berlebihan selama pengoperasian. Jika timbul suara atau getaran yang tidak normal, segera hentikan mesin untuk pemeriksaan dan pemecahan masalah.

⑨Selama proses pengeboran, jangan hentikan mesin sebelum mata bor ditarik dari benda kerja; ketika membalikkan, tunggu sampai spindel berhenti sebelum memulai lagi.

⑩Setelah pengeboran selesai, semua pegangan harus ditempatkan pada posisi tidak bekerja, gearbox harus diparkir di dekat kolom, lengan harus diturunkan ke posisi yang sesuai, dan kemudian daya harus diputus.

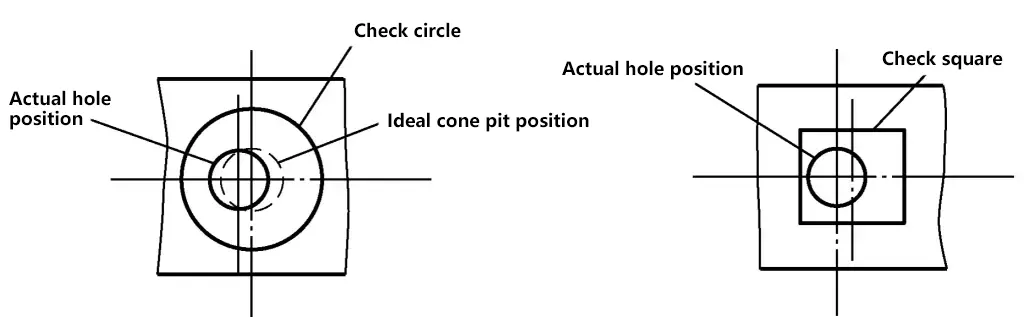

4. Proses operasi penggambaran dan pengeboran yang umum

(1) Menggores benda kerja sebelum mengebor

1) Menggunakan alat penggores untuk pengeboran

- Gambarkan garis tengah silang pada benda kerja sesuai dengan persyaratan dimensi posisi pengeboran.

- Gunakan center punch untuk membuat tanda pukulan di tengah pada persimpangan silang (tanda pukulan harus kecil dan diposisikan secara akurat).

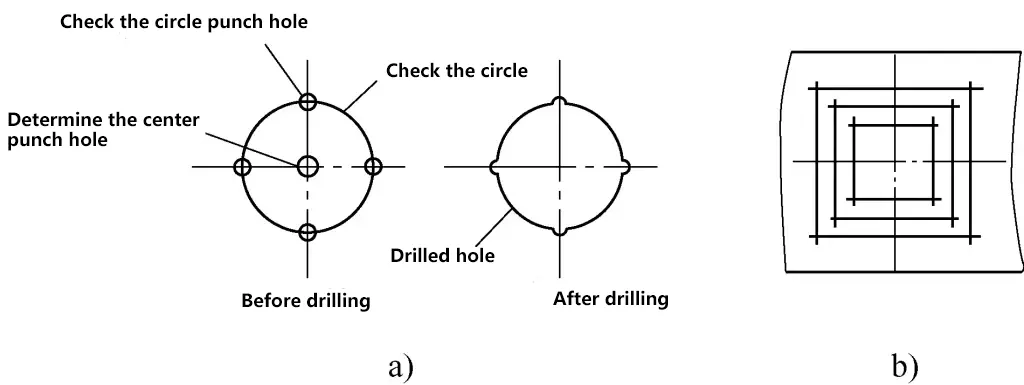

- Seperti yang ditunjukkan pada Gambar 14, buatlah garis diameter lubang (cek lingkaran) atau cek garis persegi sesuai dengan ukuran lubang, untuk memeriksa dan menyelaraskan posisi pengeboran selama pengeboran.

- Perbesar tanda pukulan tengah untuk memastikan pemusatan yang akurat ketika mulai mengebor.

a) Lingkaran centang

b) Periksa kotak

2) Menggunakan templat untuk menulis dan mengebor

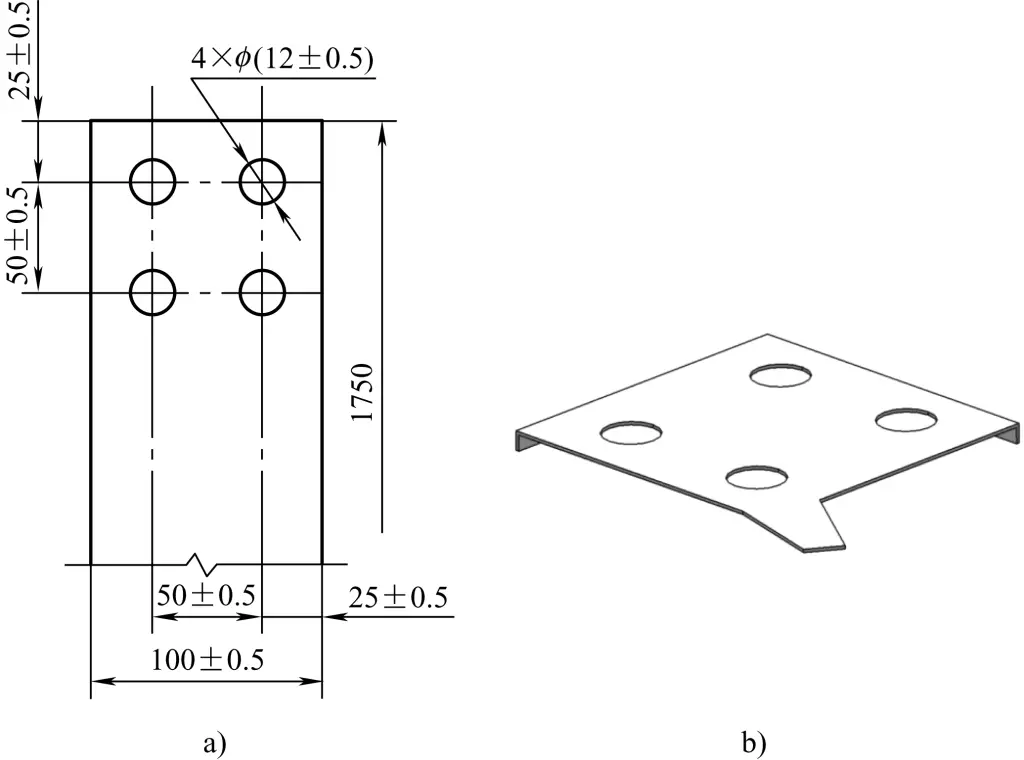

Gambar 15 menunjukkan pelat sempit dan panjang yang perlu dibor, di mana sulit untuk menggunakan alat penggambaran (seperti pengukur ketinggian) dan alat bantu penggambaran (seperti platform penggambaran, blok-V, dll.) untuk penggambaran yang tepat. Oleh karena itu, templat penggambaran harus digunakan. Tempatkan templat di atas pelat, sejajarkan, kemudian gunakan penggores untuk menggambar lingkaran pemrosesan untuk keempat lubang, dan gunakan pelubang tengah untuk membuat tanda pemusatan untuk pengeboran.

a) Dimensi pengeboran garis utama

b) Template pengeboran

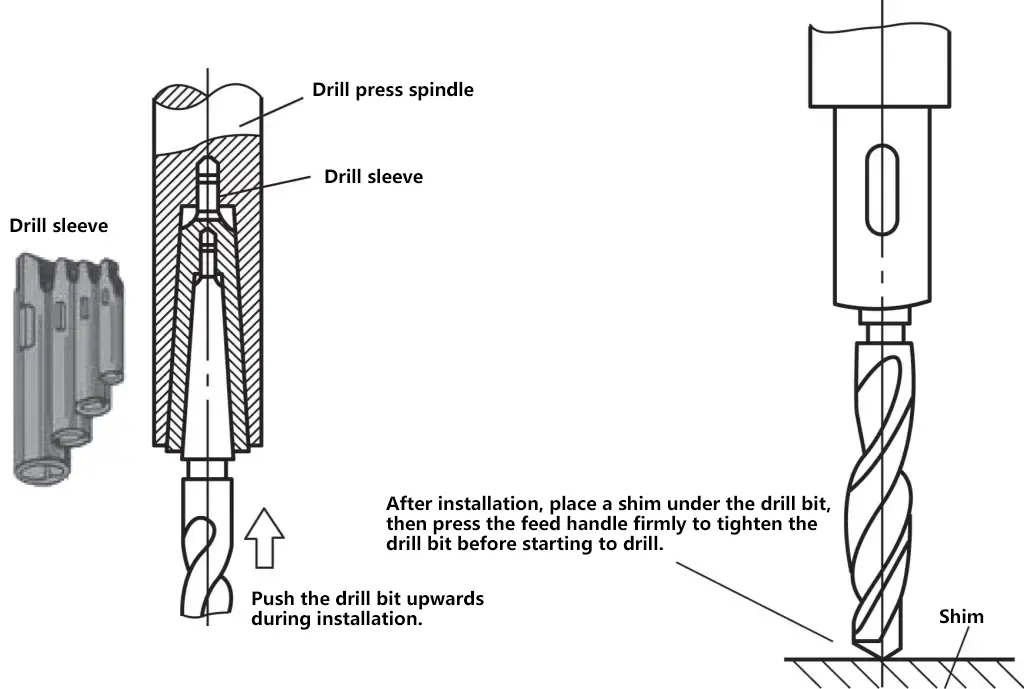

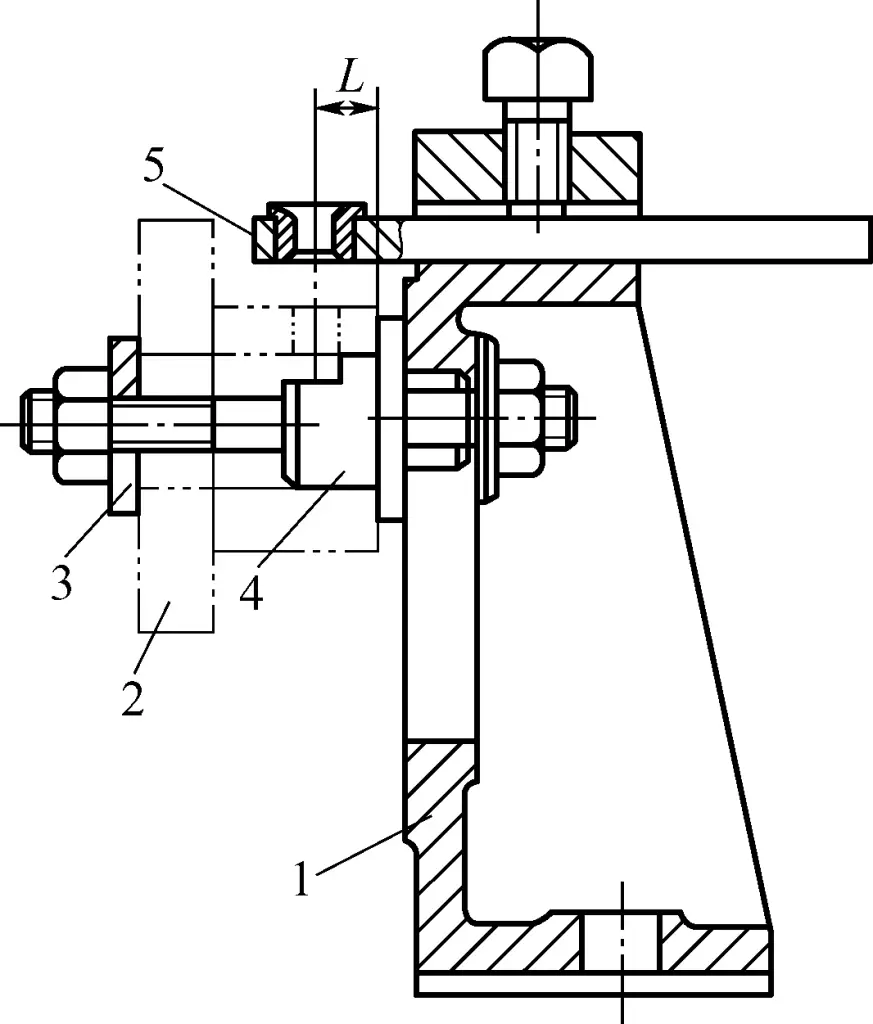

(2) Penjepitan mata bor

1) Menjepit mata bor betis lurus

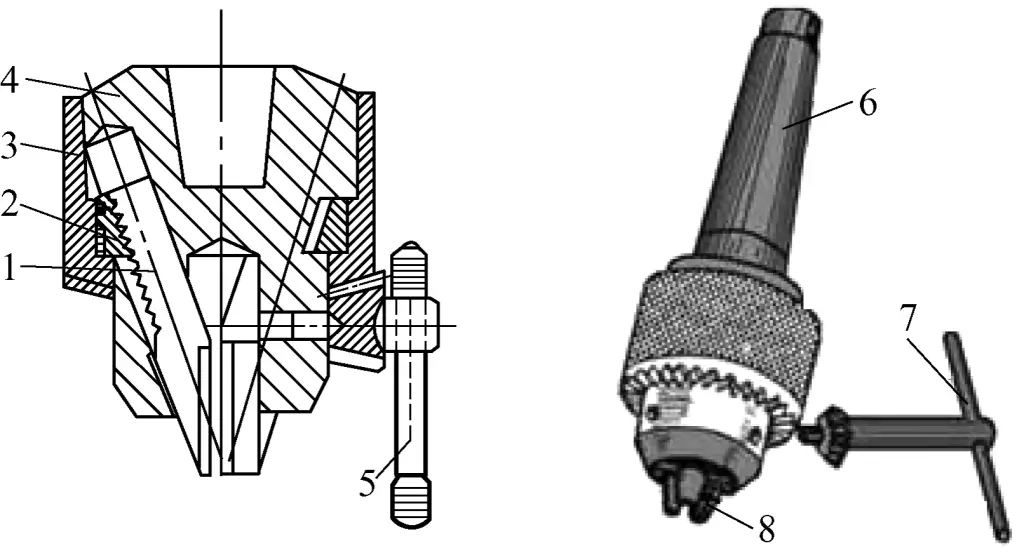

Mata bor shank lurus dengan diameter di bawah ϕ13mm dipegang di dalam drill chuck. Gambar 16 menunjukkan struktur dan metode penggunaan chuck bor yang umum.

1-Rahang

Mur 2 cincin

Selongsong 3-Chuck

Tubuh 4-Chuck

5-Kunci

6-Mencocokkan dengan lubang lancip spindel bor tekan

Tombol tekan 7-Bor untuk mengebor

8-Rahang yang berpusat pada diri sendiri

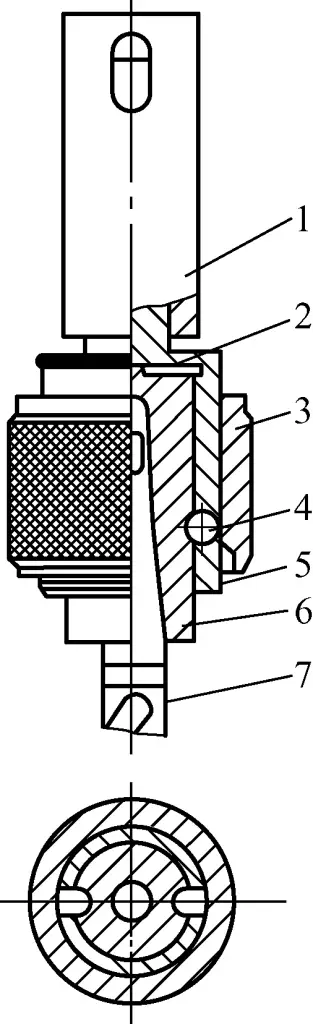

Gambar 17 menunjukkan struktur chuck bor yang dapat diganti dengan cepat. Untuk menggunakannya, dorong selongsong luar ke atas dengan tangan hingga menyentuh cincin pegas. Kemudian masukkan selongsong bor dengan alat ke dalam badan chuck. Pada titik ini, bola baja dalam dua posisi simetris didorong ke luar, dan bagian bola baja yang menonjol di luar badan chuck masuk ke dalam ruang annular di bagian bawah selongsong luar.

Spindel 1-Bor

Badan chuck 2-lengan

Cincin pengunci 3

Bola 4-Baja

Klip 5 pegas

6-Lengan

Bor 7-putar

Ketika lekukan di bagian atas selongsong bor terhubung dengan kunci penggerak, alur setengah lingkarannya sejajar dengan posisi bola baja. Saat selongsong luar turun, selongsong ini mendorong bagian bola baja yang terbuka ke dalam alur setengah lingkaran selongsong bor, dan menguncinya di tempatnya. Dengan cara ini, gaya dari spindel bor disalurkan melalui kunci penggerak ke selongsong bor dan pahat yang dapat dipertukarkan, sehingga memungkinkan pemotongan.

Dengan menggunakan drill chuck jenis ini, Anda dapat mengganti pahat tanpa harus menghentikan mesin. Selongsong bor yang berbeda dapat dipersiapkan terlebih dahulu sesuai dengan ukuran tangkai berbagai alat, dan alat yang diperlukan dapat dipasang dengan selongsong bor, siap untuk mulai bekerja kapan saja.

2) Menjepit bor betis lancip

Bor dengan diameter yang lebih besar dari ϕ13mm biasanya merupakan bor tirus Morse. Ketika diameter bor lebih kecil, kadang-kadang tidak dapat langsung dipasang dengan lubang lancip spindel bor vertikal atau radial (lubang lancip spindel bor vertikal biasanya lancip Morse No. 3 atau 4, lubang lancip spindel bor radial biasanya lancip Morse No. 5 atau 6), sehingga beberapa selongsong bor perlu digunakan untuk beradaptasi.

Ada lima ukuran selongsong bor Morse. Biasanya, lancip eksternal dari setiap selongsong ukuran adalah satu ukuran lebih besar dari lancip internalnya. Misalnya, selongsong No. 1 memiliki lubang internal lancip Morse No. 1 dan kerucut eksternal lancip Morse No. 2; selongsong No. 2 memiliki lubang internal lancip Morse No. 2 dan kerucut eksternal lancip Morse No. 3, dan seterusnya.

Gambar 18 menunjukkan metode pemasangan selongsong bor, dan Gambar 19 menunjukkan metode pelepasan selongsong bor.

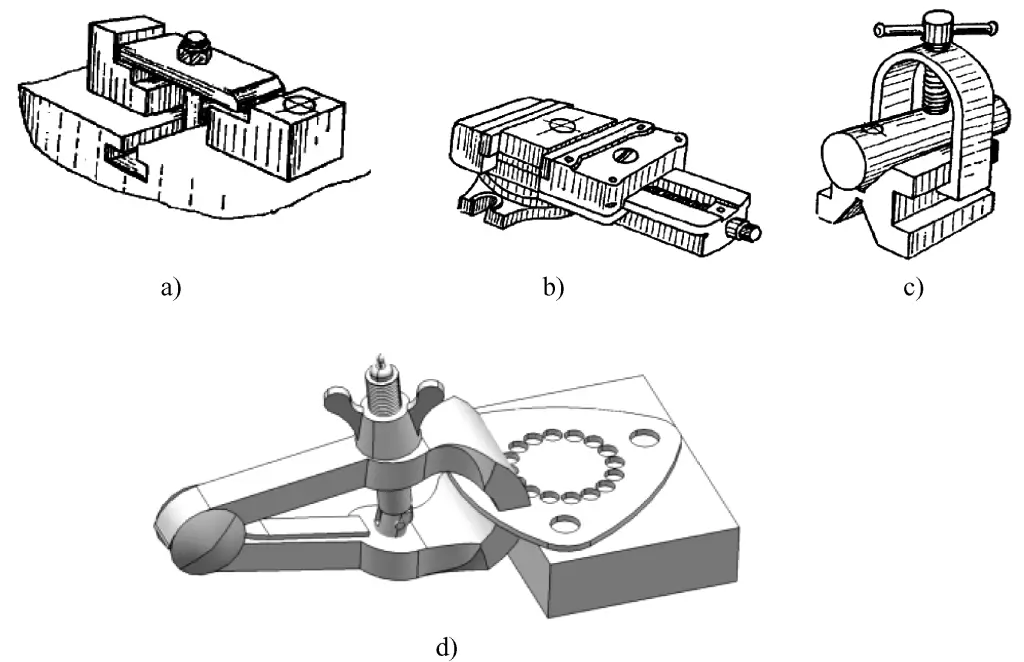

(3) Penjepitan benda kerja

Saat mengebor lubang pada benda kerja, metode penjepitan (pemosisian dan fiksasi) yang berbeda harus diadopsi berdasarkan bentuk benda kerja, besaran gaya pengeboran (atau ukuran diameter lubang), dan faktor lainnya untuk memastikan kualitas dan keamanan pengeboran.

Metode penjepitan dasar yang umum digunakan adalah sebagai berikut:

1) Benda kerja yang datar dapat dijepit menggunakan catok mesin.

Seperti yang ditunjukkan pada Gambar 20a, saat menjepit, pastikan permukaan benda kerja tegak lurus dengan mata bor. Saat mengebor lubang berdiameter lebih besar, ragum mesin harus dikencangkan dengan baut dan pelat penjepit. Saat mengebor lubang tembus pada benda kerja yang dipegang dengan ragum bangku, letakkan blok pengatur jarak di bawah benda kerja untuk menciptakan jarak bebas bagi keluarnya mata bor, sehingga mencegah kerusakan pada ragum.

a) Menggunakan catok mesin

b) Menggunakan blok-V

c) Menggunakan penjepit langkah

d) Menggunakan catok tangan

2) Benda kerja silinder dapat dijepit menggunakan blok-V.

Seperti yang ditunjukkan pada Gambar 20b, saat menjepit, pastikan sumbu mata bor sejajar dengan bidang tengah simetris blok-V untuk memastikan bahwa garis tengah lubang yang dibor melewati sumbu benda kerja.

3) Untuk benda kerja yang lebih besar atau yang tidak nyaman untuk dijepit dengan ragum mesin, benda kerja tersebut dapat langsung dikencangkan ke meja bor dengan menggunakan pelat penjepit, baut, dan mur. Seperti yang ditunjukkan pada Gambar 20c, saat memasang pelat penjepit, perhatikan bahwa pengatur jarak harus sedekat mungkin dengan benda kerja untuk meningkatkan gaya penjepitan pada benda kerja dan mencegah pelat penjepit bengkok atau berubah bentuk.

Baut pelat penjepit harus sedekat mungkin dengan benda kerja, dan jaraknya harus sedikit lebih tinggi dari permukaan penjepit benda kerja untuk memastikan gaya penjepitan yang lebih besar dan mencegah benda kerja bergerak selama proses penjepitan. Jika permukaan penjepit adalah permukaan mesin, gunakan bantalan pelindung untuk mencegah bekas lekukan.

4) Seperti ditunjukkan pada Gambar 20d, apabila mengebor lubang kecil pada benda kerja kecil atau pelat tipis, benda kerja dapat ditempatkan pada blok penunjuk dan dijepit dengan catok tangan.

(4) Pemilihan parameter pemotongan

1) Konsep parameter pemotongan

① Kecepatan potong v

Kecepatan potong untuk pengeboran mengacu pada kecepatan linier suatu titik pada diameter mata bor selama pengeboran. Hubungan antara kecepatan potong v dan kecepatan rotasi n adalah

v = πdn/1000

Di mana d adalah diameter mata bor (mm); n adalah kecepatan putaran spindel (r/menit).

② Laju umpan f

Laju pemakanan mengacu pada jarak mata bor bergerak di sepanjang sumbu spindel untuk setiap putaran spindel.

2) Metode umum untuk memilih kecepatan rotasi dan laju umpan

Untuk kekasaran permukaan lubang yang dibor, kecepatan potong biasanya memiliki dampak yang lebih besar daripada laju pemakanan; sedangkan untuk efisiensi pengeboran, laju pemakanan memiliki dampak yang lebih besar daripada kecepatan potong. Umumnya, laju pemakanan memiliki dampak yang lebih besar daripada kecepatan putar. Kecepatan putar dan laju pemakanan untuk pengeboran harus dipertimbangkan berdasarkan faktor-faktor seperti kekerasan material benda kerja, kekuatan, diameter lubang, kedalaman, dan kekasaran permukaan yang diperlukan dari lubang yang diproses.

Secara umum: Saat mengebor material lunak seperti baja lunak (kebanyakan baja karbon rendah) dan non-besi logamSaat mengebor material keras (seperti baja karbon tinggi, besi tuang), kecepatan putar bisa relatif tinggi, dan laju umpan bisa relatif besar; saat mengebor material keras (seperti baja karbon tinggi, besi tuang), kecepatan putar harus relatif rendah, dan laju umpan harus relatif kecil.

Saat mengebor lubang berdiameter kecil, kecepatan putar harus lebih tinggi, dan laju pemakanan harus lebih kecil; saat mengebor lubang berdiameter besar, kecepatan putar harus lebih rendah, dan laju pemakanan harus lebih besar; untuk pengeboran lubang yang dalam, kecepatan potong dan laju pemakanan harus dipilih pada nilai yang lebih rendah. Untuk pemilihan spesifik, rujuklah ke buku panduan pemotongan yang relevan.

(5) Uji pengeboran

1) Pemosisian bor

Pemosisian bor yang dimaksud di sini adalah proses menempatkan ujung bor ke dalam tanda lubang tengah sebelum mengebor. Metode spesifiknya adalah: Sebelum memulai pengepresan bor, turunkan mata bor, pertama-tama tempatkan ujung bor ke dalam tanda lubang tengah, kemudian naikkan mata bor, putar mata bor secara manual berlawanan arah jarum jam, dan turunkan mata bor lagi. Jika ujung bor secara akurat jatuh ke dalam tanda lubang tengah lagi, ini menandakan bahwa ujung bor sejajar dengan pusat lubang (amati dalam dua arah tegak lurus).

Jika ujung bor tidak jatuh ke dalam tanda lubang tengah, ini mengindikasikan adanya kesalahan dalam penyelarasan. Pindahkan sedikit posisi benda kerja dan ulangi proses pemosisian hingga ujung bor jatuh ke tengah tanda pelubangan tengah.

2) Uji pengeboran

Seperti yang ditunjukkan pada Gambar 21, setelah penentuan posisi yang benar, lubang yang dangkal harus dibor terlebih dahulu, dengan diameter sekitar 1/3 dari diameter lubang yang sebenarnya. Jika lubang kerucut yang dibor tidak konsentris dengan garis keliling lubang yang digambar atau tidak berjarak sama dari tepi garis persegi, ini mengindikasikan bahwa posisi lubang tidak berada di tengah. Pada saat ini, benda kerja dapat dipindahkan atau spindel bor tekan dapat dipindahkan (ketika mengebor dengan bor radial) untuk penyesuaian.

Poin kunci untuk penyesuaian adalah: Turunkan mata bor dengan kecepatan pemakanan yang sangat kecil sambil mendorong benda kerja secara perlahan-lahan ke arah yang sama dengan deviasi, sesuaikan secara bertahap. Perlu juga diperhatikan, bahwa jika lingkaran luar lubang kerucut yang dibor sudah mencapai ukuran diameter lubang, dan posisi lubang masih miring, maka akan sulit untuk mengoreksinya lebih lanjut.

(6) Operasi pengumpanan manual

Setelah pengeboran uji memenuhi persyaratan posisi lubang, pengeboran dapat dilanjutkan.

Seperti yang ditunjukkan pada Gambar 22, saat mengumpankan secara manual, gaya yang diterapkan tidak boleh menyebabkan mata bor bengkok, untuk menghindari kemiringan sumbu lubang; saat mengebor lubang berdiameter kecil atau lubang dalam, gaya umpan harus kecil, dan bor harus sering ditarik untuk menghilangkan serpihan, untuk mencegah penyumbatan serpihan dan kerusakan mata bor. Ketika kedalaman pengeboran mencapai 3 kali diameter, bor harus ditarik kembali untuk menghilangkan serpihan; saat lubang akan dibor, gaya umpan harus dikurangi untuk mencegah pengumpanan yang berlebihan secara tiba-tiba, yang meningkatkan ketahanan pemotongan dan menyebabkan kerusakan mata bor atau kecelakaan di mana benda kerja berputar dengan mata bor.

5. Metode pengeboran untuk berbagai jenis lubang

(1) Mengebor benda kerja pelat tipis

1) Pengeboran dengan mata bor pelat tipis

Ketika mengebor pelat tipis dengan mata bor puntir standar, mata bor dengan mudah kehilangan kontrol pemusatannya, sehingga menghasilkan lubang poligonal (lihat Gambar 23). Jika laju pemakanan besar, dapat terjadi kecelakaan "plunging" atau mata bor patah. Oleh karena itu, mata bor pelat tipis harus digunakan untuk mengebor pelat tipis, seperti yang ditunjukkan pada Gambar 24.

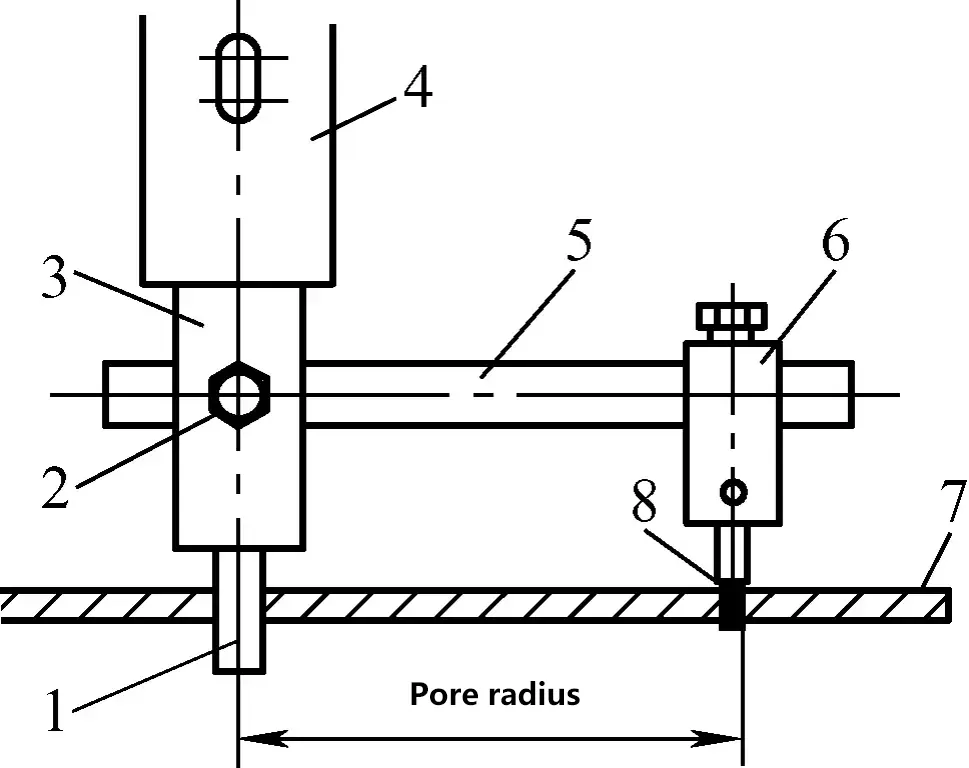

2) Metode pemotongan lubang besar pada pelat tipis dengan menggunakan batang pemotong

Seperti ditunjukkan pada Gambar 25, apabila membuat lubang besar pada pelat tipis, metode batang pemotong dapat digunakan. Sebelum mengebor, benda kerja harus dijepit dengan kuat. Selama pengeboran, kecepatan spindel harus lambat dan laju pemakanan harus kecil. Saat benda kerja akan dipotong, hentikan pengumpanan, dan bagian yang tidak terpotong dapat dirobohkan dengan palu.

Batang pemandu 1

2-Sekrup pengencang

3-Batang pemotong

Spindel tekan 4-bor

5-Dukungan

6-Penahan alat

Pelat baja 7-tipis

8-Alat pemotong

(2) Pengeboran pada permukaan luar silinder

Seperti yang ditunjukkan pada Gambar 26, ketika mengebor lubang tegak lurus terhadap sumbu dan melalui bagian tengah pada permukaan luar benda kerja silindris, pertama-tama letakkan benda kerja silindris di atas besi berbentuk V, kemudian lakukan hal berikut:

Benda kerja 1-silinder

Mata bor 2-bor

Pelat 3-tekanan

4-Shim

Penggaris 5-persegi

- Gunakan ujung bor untuk menemukan posisi tengah besi berbentuk V.

- Gunakan penggaris persegi untuk menemukan garis tengah permukaan ujung benda kerja.

- Sejajarkan ujung bor dengan bagian tengah lubang, lakukan uji coba bor, lalu bor lubang.

Jika presisi tinggi diperlukan untuk lubang yang dibor, benda kerja juga harus dipasang dengan benar.

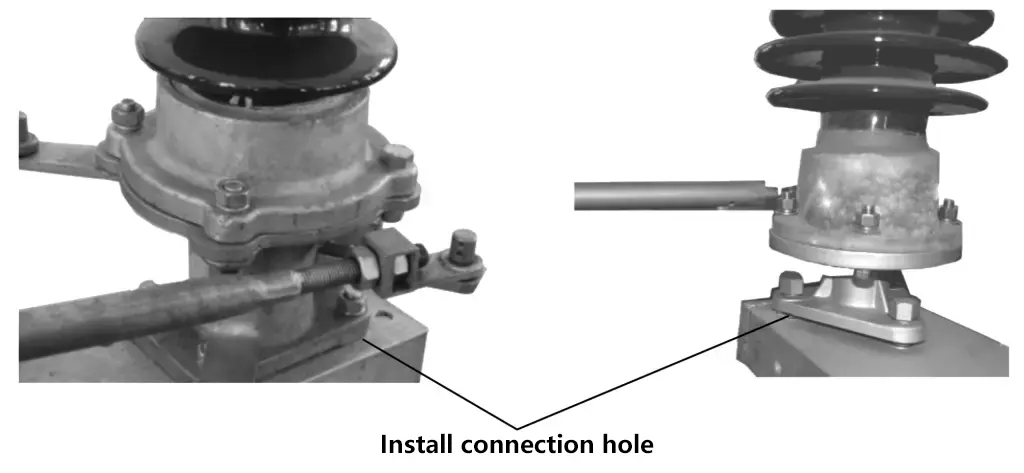

(3) Mengebor lubang penghubung

Untuk mencegah perpindahan relatif dari komponen gabungan, pin atau sekrup sering digunakan untuk menghentikan atau memperbaiki, seperti yang ditunjukkan pada Gambar 27. Hal ini memerlukan pengeboran lubang di antara dua bagian yang digabungkan, yang umumnya dikenal sebagai pengeboran lubang penghubung.

Ketika mengebor lubang penghubung, mata bor sering kali cenderung menyimpang ke arah satu sisi bagian, khususnya apabila kedua bagian terbuat dari bahan yang berbeda. Mata bor mudah menyimpang ke arah bagian material yang lebih lunak, sehingga menghasilkan lubang setengah lingkaran yang lebih besar pada bagian material yang lunak dan lubang setengah lingkaran yang lebih kecil pada bagian material yang keras. Oleh karena itu, untuk mencegah atau mengurangi deviasi lubang, tindakan berikut ini dapat dilakukan secara simultan:

Langkah 1: Apabila melubangi tanda tengah sebelum mengebor, tanda pelubangan harus sedikit miring ke arah sisi material yang lebih keras.

Langkah 2: Apabila kedalaman lubang yang akan dibor tidak besar, cobalah menggunakan mata bor yang pendek atau memperpendek panjang mata bor yang menonjol dari pencekam, hanya sedikit lebih panjang dari kedalaman lubang. Hal ini akan meningkatkan kekakuan mata bor dan mengurangi pembengkokan selama proses pengeboran.

Langkah 3: Gerinda tepi mata bor hingga kurang dari 0,5 mm, sehingga mengurangi tahanan aksial bagian tepi mata bor bagian tengah. Hal ini tidak hanya memudahkan untuk memposisikan pusat bor secara akurat ketika memulai, tetapi juga mengurangi deviasi akibat ketajaman mata bor.

(4) Mencocokkan lubang bor

Selama pekerjaan pemasangan atau pemeliharaan di lokasi, sering kali diperlukan pencocokan lubang bor, seperti yang ditunjukkan pada Gambar 28. Dari Gambar 28, kita dapat melihat bahwa lubang pada dasar peralatan sudah dibuat selama pembuatan, yang memerlukan pengeboran lubang sambungan baut pada rangka dasar pemasangan (baja saluran) melalui metode lubang bor yang sesuai.

Metode umum untuk mencocokkan lubang bor selama pekerjaan pemasangan meliputi:

1) Setelah mengukur posisi lubang yang ada (diameter dan jarak lubang), tandai garis diameter lubang dan garis posisi lubang pada permukaan yang akan dibor (seperti permukaan atas baja saluran instalasi) lalu lanjutkan dengan pengeboran.

2) Gunakan metode penandaan (lihat Unit Tiga Penandaan untuk detail penandaan) untuk menentukan pusat lubang bor yang cocok, kemudian lanjutkan dengan pengeboran.

3) Sejajarkan kedua bagian yang akan dibor pada posisi yang benar dan jepit keduanya. Kemudian, dengan menggunakan mata bor dengan diameter yang sama dengan lubang yang ada, arahkan melalui lubang yang ada untuk membuat lubang dangkal yang menandai posisi lubang yang akan dibor pada permukaan yang akan diproses (seperti permukaan atas baja saluran instalasi). Lepaskan bagian dengan lubang yang ada dan kemudian lanjutkan dengan pengeboran.

(5) Menggunakan templat bor untuk operasi pengeboran

Ketika mengebor lubang secara berkelompok, templat bor dapat digunakan sebagai alat bantu pemandu pengeboran. Metode ini tidak hanya meningkatkan efisiensi pengeboran, tetapi juga memastikan persyaratan kualitas pengeboran, seperti yang ditunjukkan pada Gambar 29.

Tubuh 1-Bor

2-Benda Kerja

Mesin cuci 3-buka

Poros 4-tengah

Templat 5-Bor

(6) Proses pengeboran lubang kecil

1) Masalah dalam pengeboran lubang kecil

- Diameter lubang yang kecil menghasilkan kekuatan bor yang tidak mencukupi dan kesulitan dalam menghilangkan serpihan, sehingga mata bor rentan patah.

- Seperti yang sudah disebutkan sebelumnya, apabila mengebor lubang kecil, kecepatan putaran yang lebih cepat harus digunakan. Suhu pemotongan pada area kontak antara mata bor dan benda kerja relatif tinggi dan sulit menghilangkan panas, sehingga menyebabkan mata bor cepat aus.

- Selama pengeboran, umumnya digunakan pemakanan manual, sehingga sulit untuk mempertahankan kekuatan pemakanan yang seragam. Sedikit saja kurang hati-hati, maka mata bor dapat dengan mudah merusak mata bor.

- Mata bor memiliki kekakuan yang buruk dan mudah bengkok, terutama ketika ujung bor bertemu dengan titik yang tinggi atau titik yang terlalu keras, sehingga menyebabkan mata bor menyimpang dari posisi semula. Hal ini tidak hanya menghasilkan posisi lubang yang miring, tetapi juga mudah mematahkan mata bor.

2) Metode umum untuk pengeboran lubang kecil

Persyaratan yang berbeda untuk pemrosesan lubang kecil menyebabkan metode pemrosesan yang berbeda, sehingga rencana proses pengeboran harus ditentukan berdasarkan keadaan tertentu. Di bawah ini adalah beberapa metode dan tindakan pencegahan untuk mengebor lubang kecil.

① Pilihlah mesin bor dengan presisi yang lebih tinggi. Mesin bor dengan presisi yang lebih tinggi memiliki akurasi rotasi spindel yang lebih baik, sehingga goyangan mata bor lebih sedikit dan gaya aksial berkurang selama pengeboran, yang membantu meningkatkan stabilitas pengeboran.

② Pertama-tama, gunakan bor tengah untuk membuat lubang pemusatan, kemudian gunakan mata bor berdiameter kecil untuk mengebor.

③ Jika diameter mata bor terlalu kecil untuk dijepit oleh chuck bor universal, jangan membungkus tangkai bor dengan amplas atau kertas untuk mengentalkannya agar dapat dijepit. Sebagai gantinya, gunakan chuck bor kecil atau chuck bor khusus. Ada banyak jenis chuck bor khusus, tetapi prinsip penjepitannya pada dasarnya sama. Sebagai contoh, cekam bor elastis seperti yang ditunjukkan pada Gambar 30 dapat digunakan untuk menjepit mata bor kecil.

Saat menggunakan chuck bor elastis yang ditunjukkan pada Gambar 30, pilih lancip luar dan dimensi sesuai dengan diameter mata bor yang akan dijepit. Lubang bagian dalam d harus lebih besar 0,05 mm dari diameter mata bor yang dijepit.

Pertama, masukkan chuck bor ke dalam lubang lancip spindel mesin bor atau selongsong bor standar, kemudian pasang mata bor, dan terakhir kencangkan chuck bor dari ujung bawah. Pada titik ini, chuck bor terkena tekanan radial, memaksa bukaan elastis berkontraksi dan menjepit mata bor dengan erat.

④ Kecepatan potong untuk mengebor lubang kecil dapat dipilih berdasarkan pengalaman. Untuk mesin bor presisi umum, bila diameter mata bor 2-3mm, kecepatan putarannya harus 1500-2000r/menit; untuk diameter mata bor di bawah 1mm, kecepatan putaran yang disarankan adalah 2000-3000r/menit.

⑤Ketika mulai mengebor lubang kecil, gaya pemakanan harus kecil untuk mencegah mata bor bengkok dan tergelincir, memastikan posisi awal lubang yang benar.

⑥Ketika mengebor lubang kecil, rasa tangan harus dikontrol dengan baik. Ketika mata bor memantul, pemakanan intermiten harus dilakukan dengan gaya pemakanan yang lebih kecil, sehingga mata bor dan mekanisme pemakanan dapat menyangga dengan menggunakan pantulannya sendiri untuk mencegah mata bor patah.

⑦Ketika mengebor lubang kecil, sering-seringlah menarik kembali bor untuk membuang serpihan dan menambahkan cairan pemotongan.

6. Contoh Pengeboran

Seperti ditunjukkan pada gambar sebelumnya, ini adalah pelat sampel setebal 5mm yang terbuat dari baja A3. Metode penandaan sebelum pemrosesan telah dirinci dalam Unit 3. Berikut ini adalah analisis spesifik mengenai proses teknis utama - pengeboran - dalam pemrosesan pelat sampel ini:

1) Karena ukuran keseluruhan yang besar dan diameter lubang yang besar (seperti ϕ35mm, R34mm, R19mm tiga lubang) dari pelat sampel ini, maka pelat ini tidak dapat dijepit dan dibor dengan bor bangku atau bor vertikal. Setelah analisis, pengeboran hanya dapat dilakukan pada bor lengan radial.

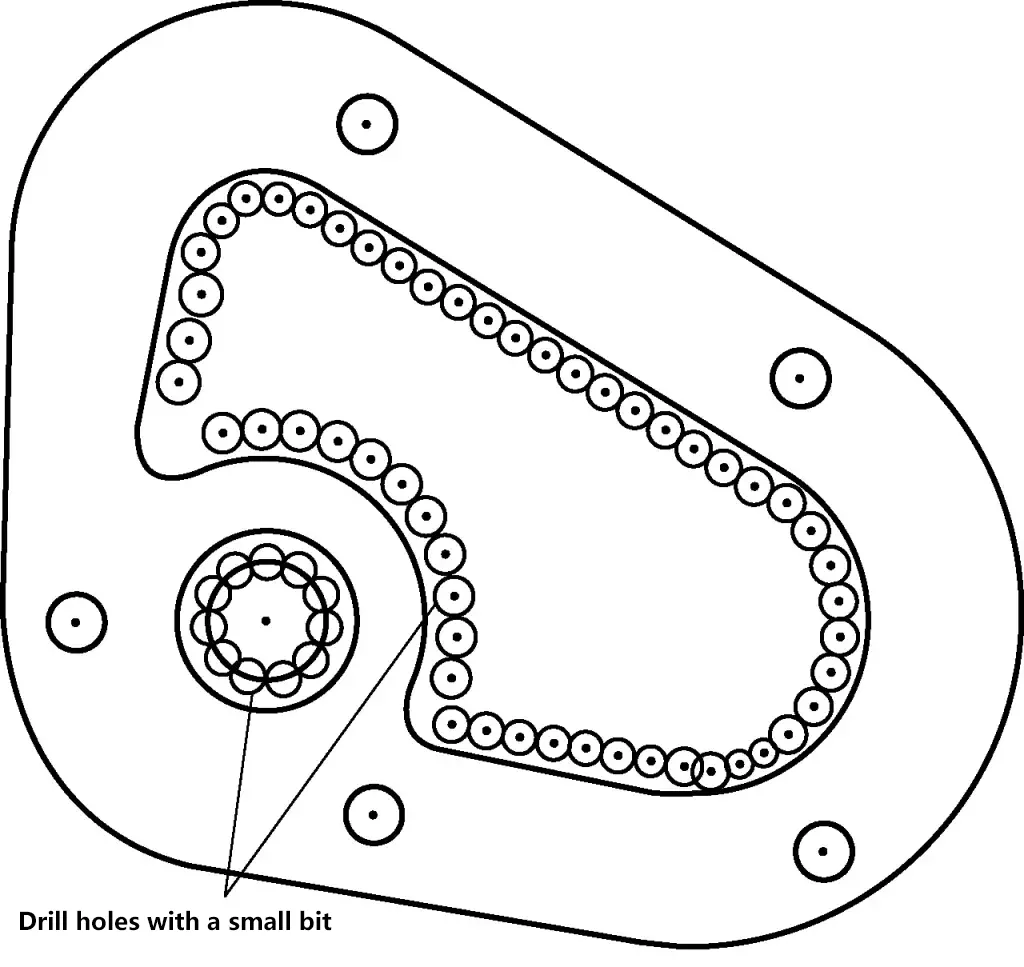

2) Selain lubang yang ditandai pada gambar yang perlu diproses, pelat sampel ini juga menyiratkan pemrosesan "lubang relief". Yaitu, mata bor kecil (bor ϕ5mm atau ϕ6mm digunakan di sini) digunakan untuk mengebor lubang di rongga bagian dalam pelat sampel, kemudian pahat pipih atau pahat slot digunakan untuk memahat rongga bagian dalam ke dalam bentuknya, mempersiapkan pengarsipan berikutnya. Proses pengajuan untuk pelat sampel ini ditunjukkan pada Gambar 31.

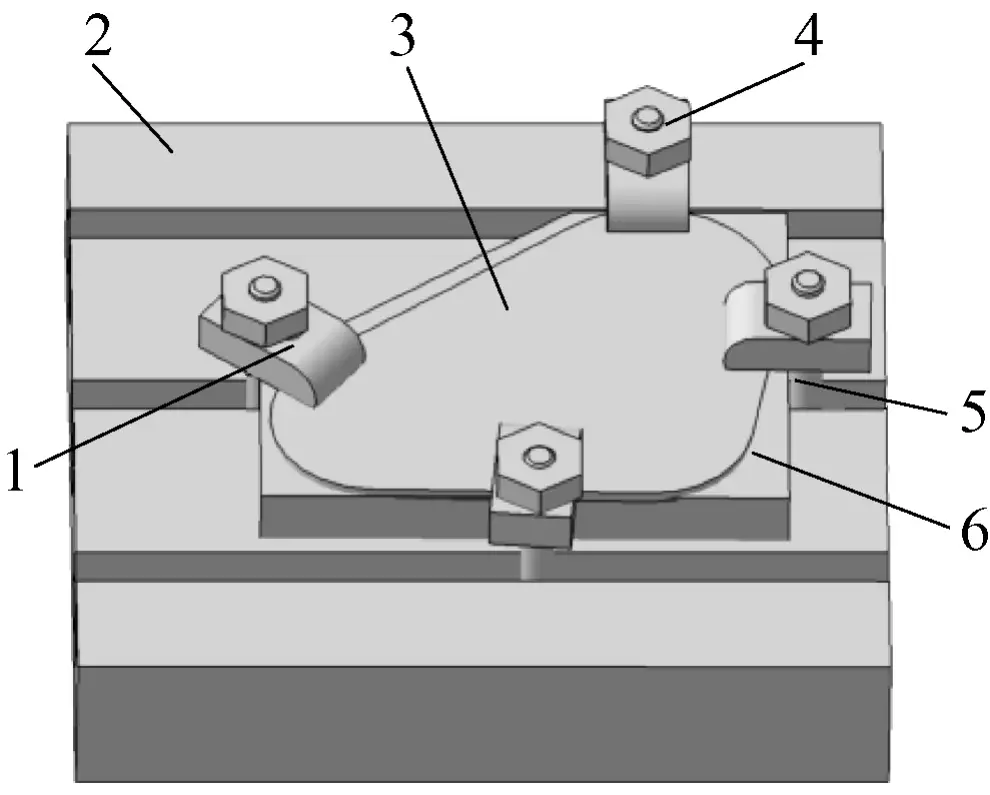

3) Idenya adalah bahwa jika pelat sampel ini dapat diposisikan secara wajar dan dijepit dengan aman pada bor lengan radial, maka semua lubang pada pelat sampel dapat diproses sekaligus tanpa perlu penjepitan sekunder. Untuk tujuan ini, slot-T pada meja kerja bor digunakan untuk pemasangan seperti ditunjukkan pada Gambar 32.

Pelat 1-tekanan

Meja kerja 2-Bor

3-Benda kerja sedang diproses

Mur pelat 4-tekanan

Baut 5-T

6-Blok kayu keras

4) Seperti yang ditunjukkan pada Gambar 32, letakkan papan kayu keras datar dengan ketebalan tertentu (umumnya lebih besar dari 20 mm) di bawah benda kerja yang sedang diproses, kemudian masukkan baut-T ke dalam slot-T meja kerja bor, tekan pelat penekan, dan kencangkan mur pelat penekan. Ini menyelesaikan pemasangan benda kerja pada bor.

5) Beberapa masalah yang perlu diperhatikan selama pemasangan benda kerja adalah:

①Papan kayu keras yang dipilih harus rata pada permukaan atas dan bawah. Jika tidak, selama proses penjepitan, tidak hanya akan menyebabkan deformasi benda kerja yang sedang diproses, tetapi juga mempengaruhi keamanan dan stabilitas pengeboran.

②Tata letak dan posisikan pelat penekan secara wajar. Seperti yang ditunjukkan pada Gambar 32, empat pelat penekan ditata sesuai dengan bentuk dan ukuran benda kerja, memastikan bahwa benda kerja tetap diam selama proses pengeboran sekaligus menghindari area benda kerja yang perlu dibor.

Urutan pengencangan dan torsi mur pelat tekanan harus sesuai. Seperti mengencangkan baut yang dikelompokkan, tidak hanya harus dikencangkan secara diagonal, tetapi mur juga harus dikencangkan secara bertahap secara bertahap; gaya pengencangan tidak boleh terlalu besar atau terlalu kecil. Terlalu kecil akan mempengaruhi posisi yang aman, sedangkan terlalu besar akan menyebabkan deformasi benda kerja.

6) Karena pelat relatif tipis (tebal 5mm), mata bor pelat tipis harus digunakan untuk pengeboran.

7) Mengebor lubang R34mm. Karena R34mm relatif besar, maka, mengebor secara langsung dengan mata bor ϕ68mm, tidaklah aman maupun ekonomis. Oleh karena itu, ada dua metode untuk memproses lubang R34mm:

①Pertama-tama gunakan mata bor kecil (ϕ5mm atau ϕ6mm) untuk mengebor lubang relief (lihat Gambar 31), kemudian gunakan kikir setengah bundar atau kikir bundar untuk memprosesnya.

②Seperti yang sudah disebutkan sebelumnya, gunakan metode ini untuk mengebor lubang besar pada pelat tipis.

8) Pemrosesan lubang ϕ35mm dan R19mm dapat dilakukan dengan menggunakan dua metode berikut ini:

①Proses secara langsung dengan menggunakan bor pelat tipis ϕ35mm dan ϕ38mm. Karena metode ini kurang aman dan ekonomis, maka sebaiknya dihindari jika memungkinkan.

②Pertama, gunakan mata bor kecil (ϕ5mm atau ϕ6mm) untuk mengebor lubang relief (lihat Gambar 31), kemudian gunakan kikir setengah bundar atau kikir bundar untuk memprosesnya.

9) Saat mengebor lima lubang ϕ11mm, mata bor pelat tipis harus digunakan.

10) Dilarang keras menggunakan pengumpanan alat otomatis selama pengeboran dan reaming.

7. Analisis Kualitas Pengeboran (lihat Tabel 3)

Tabel 3 Analisis Penyebab Masalah Pengeboran

| Masalah Terjadi | Analisis Penyebab Utama | Tindakan Pencegahan | ||

| Diameter dan kebulatan lubang di luar toleransi selama pengeboran | Kedua ujung mata bor tidak sama panjang dan tidak simetris | Giling mata bor untuk memenuhi persyaratan | ||

| Goyangan mata bor yang berlebihan | Goyangan spindel bor yang berlebihan | Memperbaiki mesin bor | ||

| Mata bor dipasang pada suatu sudut di chuck bor | Pasang mata bor dengan benar | |||

| Mata bor aus, kebulatan atau silindris di luar toleransi | Ganti mata bor | |||

| Ragum bergerak selama pengeboran | Tanda lubang tengah terlalu kecil, ujung pahat mata bor tidak masuk ke dalam tanda lubang tengah, sehingga menyebabkan ragum bergerak saat memberikan tekanan secara manual untuk memulai pengeboran | Perbesar tanda pukulan tengah setelah pemosisian yang benar untuk memungkinkan mata bor berada di tengah dengan benar | ||

| Kontak yang buruk antara alas catok dan permukaan meja bor, menyebabkan gerakan catok | Memperbaiki catok dan meja bor | |||

| Cengkeraman yang tidak memadai pada gagang catok, menyebabkan gerakan catok selama pengeboran | Pegang ragum dengan benar (gunakan baut-T untuk mengamankan ragum jika perlu) | |||

| Akurasi posisi lubang di luar toleransi selama pengeboran | Kesalahan penandaan | Periksa dan verifikasi setelah menandai | ||

| Tanda pukulan tengah yang tidak akurat (tidak berada di persimpangan dua garis tengah) | Posisikan tanda pukulan tengah dengan benar menggunakan metode yang tepat | |||

| Benda kerja bergerak selama pengeboran | Ragum bergerak selama pengeboran (seperti yang disebutkan di atas) | |||

| Benda kerja tidak dijepit dengan kuat | Jepit benda kerja dengan kuat menggunakan metode yang benar | |||

| Sumbu pengeboran dimiringkan | Mata bor tidak tegak lurus dengan permukaan benda kerja | 1) Periksa tegak lurusnya mata bor ke permukaan benda kerja dengan menggunakan kotak tegak lurus; 2) Periksa paralelisme permukaan benda kerja dengan bagian atas rahang catok menggunakan penggaris baja atau balok penggores | ||

| Lubang bor bengkok | Laju pengumpanan manual terlalu tinggi | Pilih laju pemuatan manual sesuai dengan persyaratan proses pengeboran | ||

| Mengoreksi secara paksa setelah menemukan bagian tengah lubang tidak aktif saat mulai mengebor | Selama pengeboran uji, sesuaikan posisi lubang yang tidak sejajar sesuai dengan prinsip pemosisian lubang | |||

| Kekasaran dinding bagian dalam lubang terlalu tinggi | Ujung mata bor tidak tajam | Pertajam mata bor untuk memenuhi persyaratan ketajaman ujung tombak | ||

| Getaran yang berlebihan selama proses pemotongan mata bor | Getaran spindel yang berlebihan | Memperbaiki mesin bor | ||

| Mata bor tidak dijepit dengan benar | Jepit kembali mata bor | |||

| Sudut bantuan mata bor terlalu besar | Giling sudut relief mata bor sesuai dengan kebutuhan | |||

| Laju umpan terlalu tinggi | Pilih laju pemakanan pengeboran yang wajar berdasarkan faktor-faktor seperti bahan benda kerja dan diameter lubang | |||

| Pendinginan dan pelumasan yang tidak memadai selama pengeboran | Menerapkan cairan pemotongan tepat waktu selama pengeboran | |||

| Ujung mata bor sudah aus | Kecepatan pengeboran terlalu tinggi | Pilih kecepatan pengeboran sesuai dengan persyaratan proses pengeboran | ||

| Pendinginan dan pelumasan yang tidak memadai | Menyediakan pendinginan dan pelumasan yang cukup | |||

| Kegagalan dalam memilih sudut pemotongan mata bor yang tepat berdasarkan material dan kekerasan | Pilih sudut pemotongan mata bor sesuai dengan persyaratan proses pengeboran | |||

| Kerusakan mata bor | Ujung mata bor tidak tajam | Mempertajam mata bor | ||

| Benda kerja longgar atau ragum bergerak, secara paksa memutar dan mematahkan mata bor | Jepit benda kerja dengan aman sesuai dengan persyaratan proses, cegah gerakan catok selama pengeboran (jika perlu, gunakan baut-T untuk memperbaiki catok) | |||

| Kekuatan umpan yang berlebihan | Pilih gaya umpan berdasarkan bahan dan diameter lubang | |||

| Kegagalan untuk memilih kecepatan dan laju pengumpanan yang tepat | Pilih kecepatan pengeboran dan laju pemakanan sesuai dengan persyaratan proses pengeboran | |||

| Kegagalan untuk mengurangi laju pengumpanan saat lubang akan pecah | Kurangi laju pengumpanan saat lubang akan pecah | |||

| Keripik menyumbat seruling | Tarik bor secara teratur untuk membersihkan serpihan | |||

8. Prosedur operasi keselamatan untuk pengeboran

- Saat mengebor, lengan baju harus dikencangkan, sarung tangan tidak diperbolehkan, dan limbah kapas atau kain tidak boleh dipegang dengan tangan.

- Benda kerja harus dijepit dengan aman untuk mencegah perpindahan selama pengeboran. Tidak diperbolehkan memegang benda kerja dengan tangan saat mengebor.

- Saat mengubah kecepatan pada mesin bor, hentikan mesin terlebih dahulu, kemudian ubah kecepatannya.

- Jangan gunakan tangan untuk membersihkan keripik atau meniup keripik dengan mulut. Gunakan pengait dan sikat, dan hanya bersihkan serpihan saat mesin dihentikan.

- Saat mengebor lubang tembus, lakukan tindakan yang tepat (seperti menempatkan blok penyangga di bawah benda kerja) untuk mencegah kerusakan pada meja atau ragum.

- Saat menerapkan pemakanan aksial, tekanan pemakanan tidak boleh terlalu tinggi, dan perhatikan saat menarik bor untuk membersihkan serpihan pada waktu yang tepat.

- Ketika lubang akan tembus, resistensi pengeboran akan berkurang, dan tekanan pemakanan harus dikurangi untuk mencegah terjadinya kecelakaan seperti kerusakan mata bor atau keluarnya benda kerja karena mata bor tersangkut di tepi lubang.

- Jangan mencoba memegang chuck bor sebelum mesin bor berhenti sepenuhnya. Selalu gunakan kunci chuck untuk mengencangkan atau mengendurkan chuck bor, dan jangan gunakan alat lain untuk memukulnya.

- Jangan letakkan alat ukur atau alat dan perlengkapan lain yang tidak terkait di atas meja kerja mesin bor.