Indikator Utama untuk Mengevaluasi Kualitas Pemotongan

Saat ini, tidak ada standar di Tiongkok mengenai kualitas pemotongan laser permukaan, dan tidak ada standar terpadu secara internasional untuk mengevaluasi kualitas pemotongan laser. Terdapat banyak indikator yang memungkinkan untuk mengevaluasi kualitas pemotongan, yang secara garis besar dapat dibagi ke dalam dua kategori: Yang pertama terdiri atas cacat pemotongan, yang harus dihindari selama proses pemotongan.

Jika terdapat cacat ini, produk yang dipotong dianggap tidak dapat diterima. Kategori lainnya mencakup indikator kualitas pemotongan yang dapat diukur, yang bervariasi tergantung pada produk tertentu yang dipotong.

Cacat Pemotongan Laser

(1) Overburn

Overburn terjadi ketika daya laser terlalu tinggi atau kecepatan pemotongan terlalu lambat, menyebabkan rentang leleh benda kerja melebihi cakupan yang dapat dihembuskan oleh aliran gas bertekanan tinggi. Logam cair tidak sepenuhnya tertiup, sehingga mengakibatkan pembakaran berlebih dan permukaan pemotongan berbentuk tidak beraturan, seperti yang ditunjukkan pada Gambar 8-2.

a) Profil permukaan pemotongan overburn

b) Tampilan atas dari kerf

(2) Sampah

Dross merujuk pada fenomena ketika aliran gas bantu gagal meniup material yang meleleh atau menguap yang dihasilkan selama pemotongan, sehingga mengakibatkan terak menempel pada tepi bawah permukaan pemotongan, seperti ditunjukkan pada Gambar 8-3. Sebenarnya, jika yang menempel pada tepi bawah tidak seluruhnya atau sebagian terak, melainkan logam yang dipadatkan, maka hal itu harus disebut sebagai nodul.

Untuk mempermudah, dokumen ini secara kolektif menyebutnya sebagai sampah, yang semuanya dianggap sebagai jenis cacat pemotongan.

Indikator Kualitas Pemotongan yang Terukur

(1) Kekasaran Permukaan Pemotongan

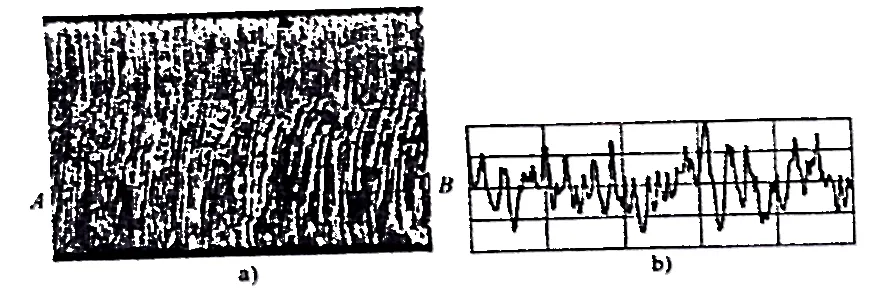

Kekasaran permukaan pemotongan, dilambangkan sebagai Rzmerupakan indikator penting dari kualitas pemotongan. Jika profil permukaan pemotongan seperti yang ditunjukkan pada Gambar 8-4a, garis kontur permukaan pada garis AB pada Gambar 8-4a yang diukur dengan pengukur kekasaran permukaan adalah seperti yang ditunjukkan pada Gambar 8-4b.

Rz adalah jarak rata-rata dari lima titik tertinggi ke lima titik terendah pada garis kontur dalam panjang pengambilan sampel, yang merepresentasikan kekasaran permukaan pemotongan pada garis AB. Bab ini terutama akan menganalisis faktor proses yang mempengaruhi kekasaran dan deteksi serta kontrol kekasaran secara real-time.

a) Profil permukaan pemotongan

b) Garis kontur permukaan pada posisi AB

(2) Lebar Kerf

Lebar kerf terutama bergantung pada mode sinar dan diameter titik fokus; parameter pemotongan juga memiliki dampak.

(3) Kerf Taper

Apabila parameter pemotongan tidak dipilih dengan tepat atau tekanan gas bantu tidak mencukupi, maka kerf cenderung lebih lebar di bagian atas dan lebih sempit di bagian bawah, menunjukkan lancip, seperti yang ditunjukkan pada Gambar 8-5. Namun, hal ini bukan merupakan masalah yang signifikan untuk pemotongan pelat tipis.

Singkatnya, indikator utama dari pemotongan laser berkualitas tinggi adalah potongan bebas cacat, nilai kekasaran permukaan yang rendah, dan lebar garitan yang sempit.

Patokan untuk Mengevaluasi Kekasaran Permukaan Pemotongan

Untuk pemotongan laser bahan yang lebih tebal dari 2mm, distribusi kekasaran permukaan pemotongan tidak merata dan sangat bervariasi di sepanjang arah ketebalan, dengan dua karakteristik yang menonjol:

1) Profil permukaan pemotongan dibagi menjadi dua bagian yang berbeda, seperti ditunjukkan pada Gambar 8-6. Bagian atas halus dan garis-garis pemotongan rapi dan padat, sehingga menghasilkan nilai kekasaran yang lebih kecil. Bagian bawah memiliki garis-garis pemotongan yang tidak teratur dan permukaan yang tidak rata, sehingga menghasilkan nilai kekasaran yang lebih besar. Bagian atas memiliki karakteristik aksi sinar laser langsung, sedangkan bagian bawah memiliki karakteristik gerusan logam cair.

a) Pemotongan laser berkelanjutan, ketebalan pelat 3mm, P = 800W, v = 30mm / s

b) Pemotongan laser berdenyut, ketebalan pelat 2mm, P = 600W, f = 150Hz, v = 15mm / s

c) Pemotongan laser berdenyut, ketebalan pelat 2mm, P = 600W, f = 250Hz, v = 15mm / s

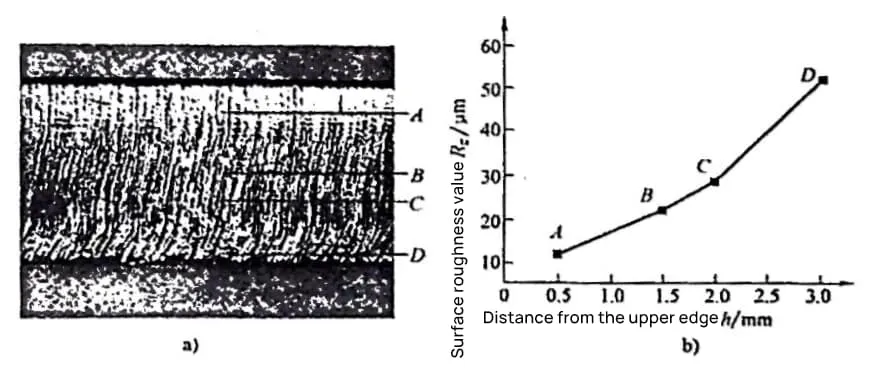

2) Kekasaran permukaan di area atas permukaan pemotongan umumnya seragam dan tidak berubah seiring ketinggian, sedangkan kekasaran permukaan di area bawah bervariasi dengan ketinggian, meningkat ke arah tepi bawah. Nilai kekasaran permukaan maksimum dicapai pada tepi bawah, seperti yang ditunjukkan pada Gambar 8-7.

a) Profil permukaan pemotongan

b) Kurva variasi nilai kekasaran permukaan dengan ketinggian

Catatan: Ketebalan pelat 3mm, P=800W, v=40mm/s.

Dari penjelasan di atas, dapat dilihat bahwa posisi di dekat tepi bawah, D, adalah tempat di mana nilai kekasaran permukaan maksimum, yang merepresentasikan titik lemah dalam kualitas permukaan pemotongan. Oleh karena itu, apabila mengevaluasi kualitas permukaan pemotongan, kekasaran tepi bawah harus digunakan sebagai tolok ukur. Namun demikian, tepi bawah yang sesungguhnya hanyalah sebuah garis dan kekasarannya sulit diukur.

Untuk mengatasi hal ini, kekasaran di dekat tepi bawah dapat diukur sebagai penggantinya. Dalam bab ini, ini disebut sebagai "kekasaran dekat tepi". Kecuali dinyatakan lain, semua evaluasi, pendeteksian, dan kontrol kualitas pemotongan dalam bab ini didasarkan pada kekasaran dekat tepi.

Sebagian besar literatur yang diterbitkan di dalam dan luar negeri, termasuk referensi yang dikutip dalam bab ini, menggunakan kekasaran pada 1/3 dari tepi bawah ketebalan benda kerja sebagai patokan.

Meskipun hal ini berguna untuk menggambarkan tren dalam kualitas permukaan pemotongan atau untuk perbandingan, namun hal ini tidak sesuai sebagai dasar penerimaan atau kontrol, karena ini bukan nilai kekasaran permukaan maksimum dan tidak benar-benar mewakili kualitas permukaan pemotongan yang memiliki nilai aplikasi praktis.