Metode yang digunakan untuk membengkokkan lembaran logam melalui roller yang berputar, di bawah aksi gabungan gaya dan gesekan roller, disebut roll bending. Roll bending adalah salah satu bentuk pemrosesan penting dari pembengkokan lembaran logam. Pembengkokan gulungan dilakukan dengan menggunakan peralatan pembengkokan gulungan (biasanya mesin penggulung pelat).

Mesin penggulung pelat terutama merupakan peralatan pembentuk yang melakukan pembengkokan tiga titik terus menerus pada lembaran logam. Ini dapat membengkokkan lembaran logam menjadi benda kerja kelengkungan tunggal seperti silinder atau kerucut, dan juga dapat menggulung benda kerja kelengkungan ganda dengan jari-jari besar, seperti cangkang bulat berdiameter besar. Dengan peralatan proses yang sesuai, ia juga dapat menggulung profil tikungan pada mesin penggulung pelat.

I. Peralatan Roll Bending dan Pengoperasiannya

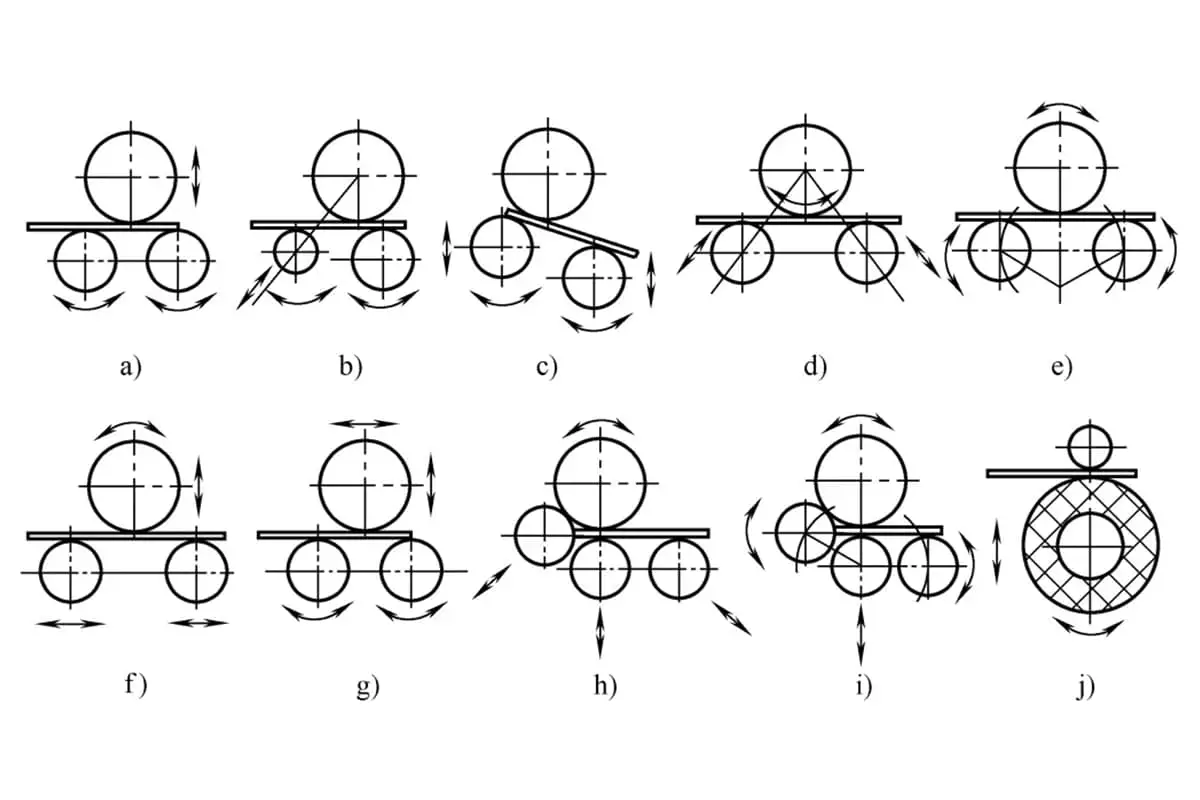

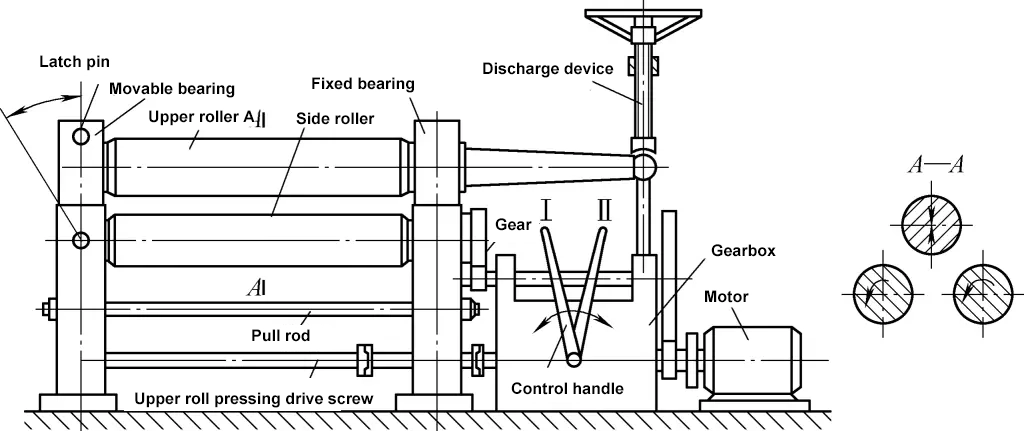

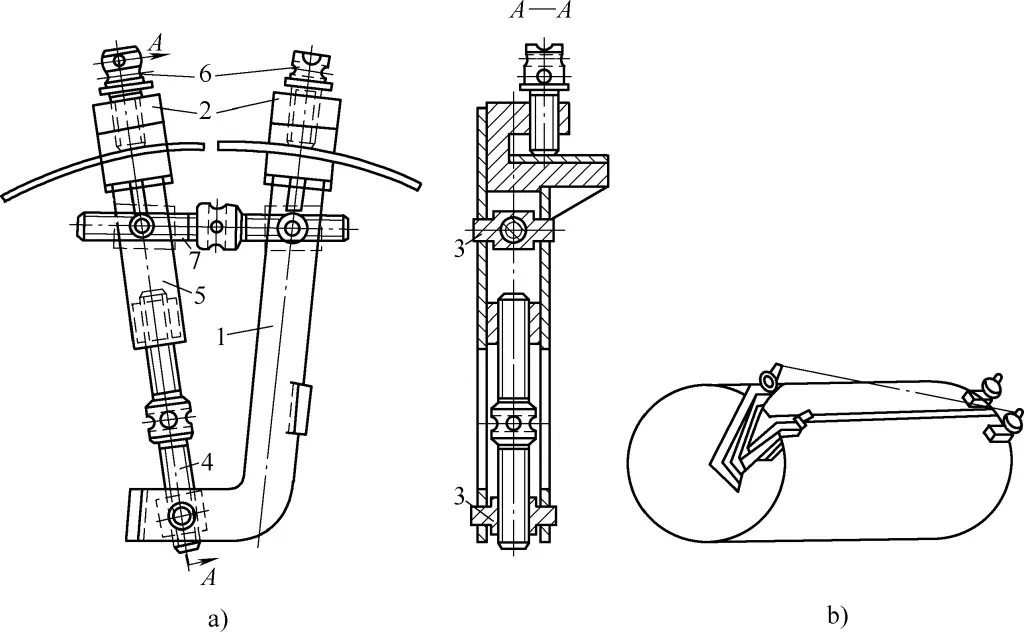

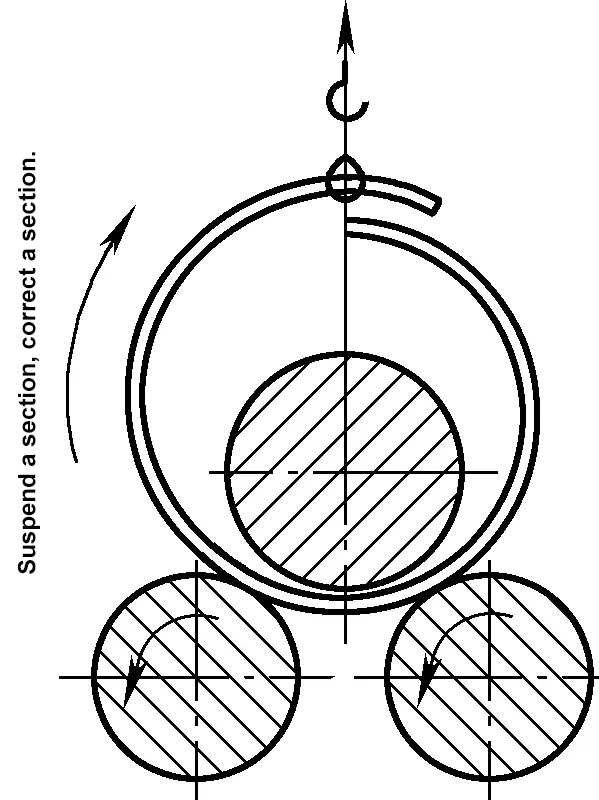

Menurut jumlah rol pada mesin penggulung pelat, ada tipe tiga rol dan empat rol; menurut susunan rol, ada tipe simetris dan asimetris, di antaranya mesin penggulung pelat simetris tiga rol yang paling umum digunakan dalam produksi. Gambar 1 menunjukkan struktur mesin penggulung pelat tiga rol simetris.

Spesifikasi mesin penggulung pelat dinyatakan dengan ketebalan dan lebar maksimum pelat baja yang dapat digulungnya. Misalnya, mesin penggulung pelat tiga rol tipe 19 × 2000 dapat menggulung pelat baja dengan ketebalan maksimum 19mm dan lebar maksimum 2000mm.

1. 1. Prinsip Dasar Roll Bending

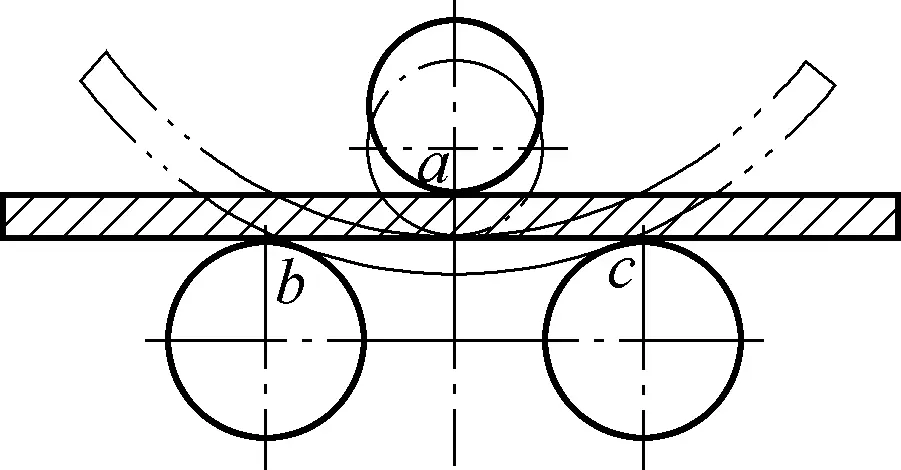

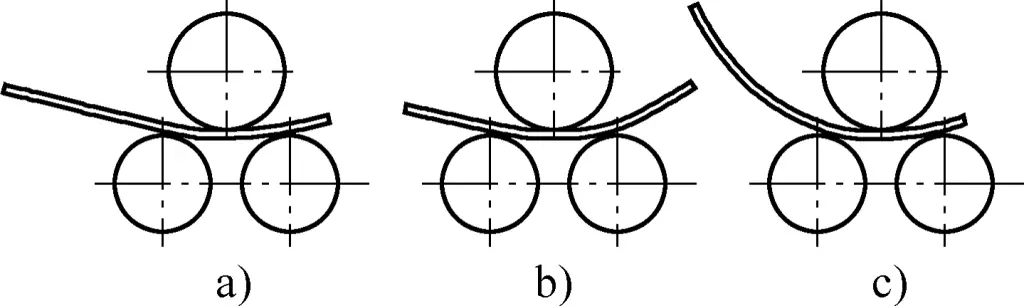

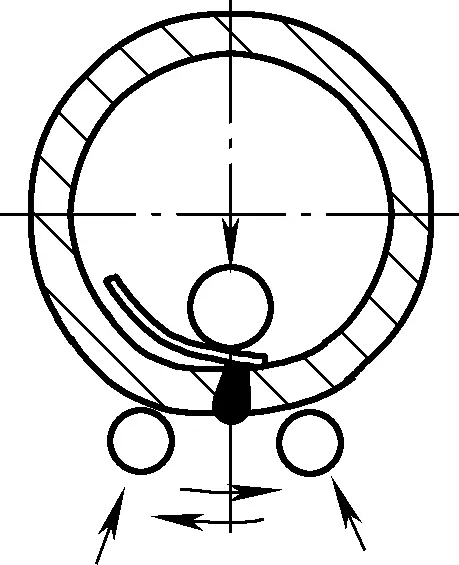

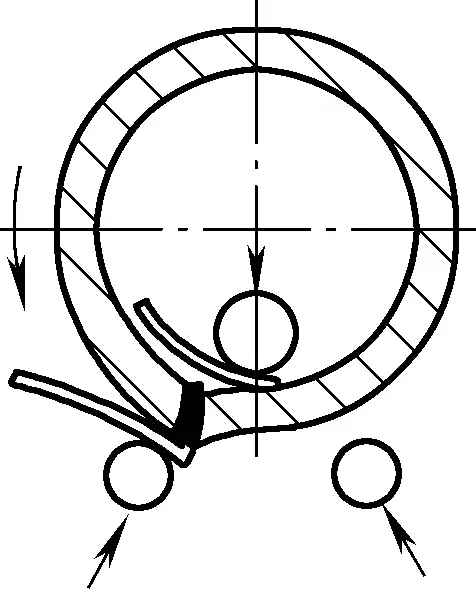

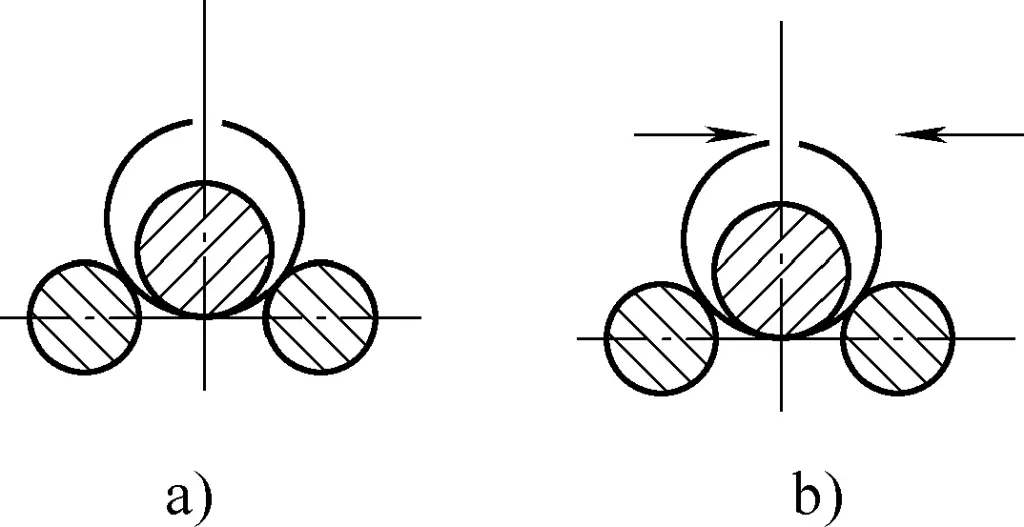

Prinsip dasar roll bending ditunjukkan pada Gambar 2. Ketika blanko ditempatkan secara statis pada rol bawah, permukaan bawahnya menyentuh titik tertinggi b dan c dari rol bawah, dan permukaan atasnya hanya menyentuh titik terendah a dari rol atas. Pada saat ini, jarak vertikal antara rol atas dan bawah persis sama dengan ketebalan material.

Ketika rol bawah tetap diam dan rol atas turun, atau rol atas tetap diam dan rol bawah naik, jaraknya menjadi kurang dari ketebalan material. Jika kedua rol terus menerus menggulung tekan, seluruh area blanko yang digulung akan membentuk permukaan melengkung yang halus. Karena ujung blanko tidak tergulung, maka blanko akan tetap lurus dan harus ditangani saat membentuk bagian.

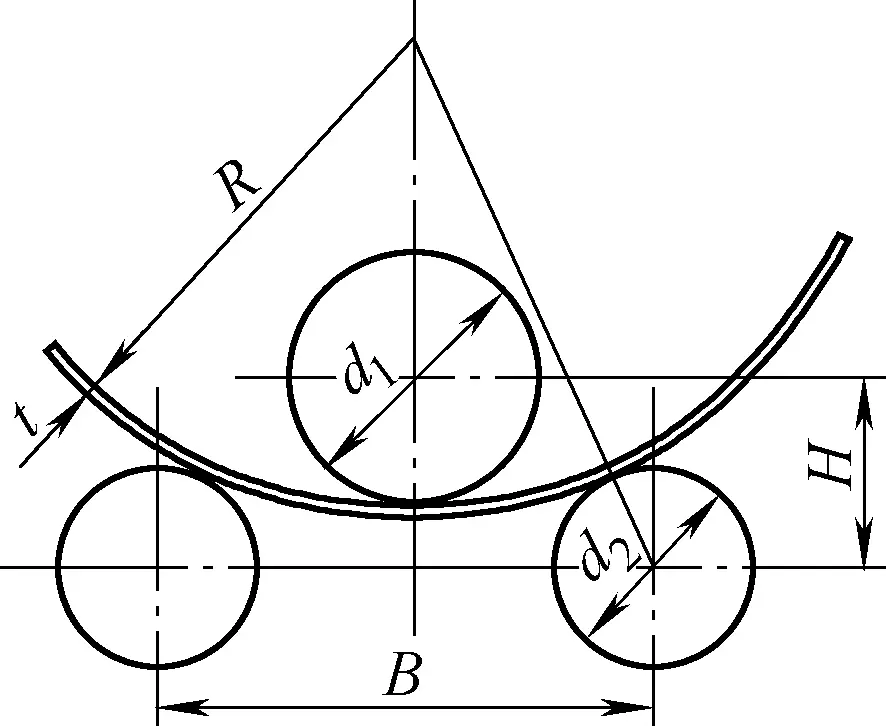

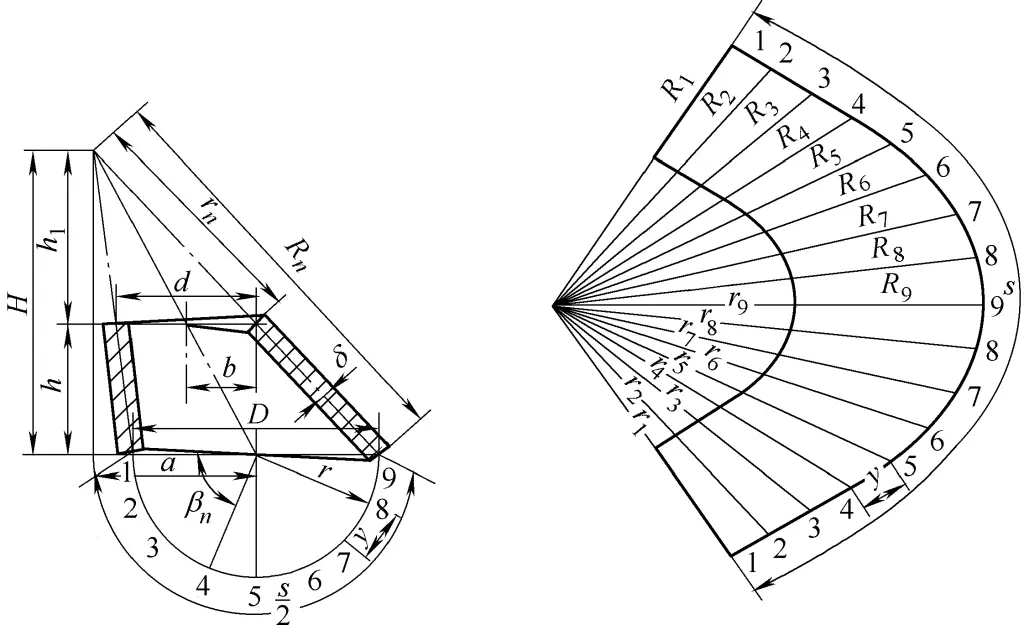

Kelengkungan yang diperoleh setelah pembengkokan gulungan tergantung pada posisi relatif rol, ketebalan lembaran logam, dan sifat mekanis. Hubungannya dapat secara kasar dinyatakan dengan rumus berikut (lihat Gambar 3):

(d2/2+t+R)2=(B/2)2+ (H + R-d1/2)2

Dalam rumus

- d1, d2 - diameter rol (mm);

- t - ketebalan lembaran logam (mm);

- R - jari-jari kelengkungan bagian (mm).

Jarak relatif H dan B antara rol dapat disesuaikan untuk memenuhi kelengkungan komponen. Karena mengubah H lebih nyaman daripada mengubah B, maka, pada umumnya, kelengkungan yang berbeda diperoleh dengan mengubah H.

Karena jumlah springback sulit untuk dihitung dan ditentukan secara akurat sebelumnya, maka, hubungan di atas tidak dapat secara tepat menunjukkan nilai H yang diperlukan, dan hanya berfungsi sebagai referensi untuk penggulungan awal. Dalam produksi aktual, sebagian besar penyesuaian dilakukan dengan pengukuran uji-coba, secara bertahap menyesuaikan posisi roller atas berdasarkan pengalaman sampai kelengkungan yang diinginkan tercapai.

2. Langkah-langkah Pengoperasian Mesin Penggulung Pelat

Langkah-langkah pengoperasian dari mesin penggulung pelat tiga gulungan adalah: pertama, naikkan rol atas, sesuaikan jarak antara rol bawah sesuai dengan ketebalan blanko, dan minimalkan jarak dalam gaya tekukan yang diizinkan dari rol atas.

Karena sulitnya penyesuaian, umumnya jarak rol bawah dipilih secara wajar berdasarkan ketebalan blanko. Apabila ketebalan blanko kurang dari 4mm, jaraknya 90~100mm; apabila ketebalan blanko 4~6mm, jaraknya 110~120mm.

Tempatkan blanko pada rol bawah, menutupi dua rol bawah, kemudian turunkan rol atas sesuai dengan gulungan yang diperlukan radius lenturTekan secara lokal untuk membengkokkan blanko, lalu mulai mesin penggulung untuk memutar rol, dan blanko secara otomatis diumpankan untuk ditekuk dan dibentuk. Angkat rol atas, dan akhirnya lepaskan bagian tersebut.

II. Teknik Penggulungan Silinder

Bahan yang dibuka untuk silinder berbentuk persegi panjang, dengan kisi-kisi paralel dan panjang yang sama pada permukaannya. Saat menggulung pada mesin penggulung pelat, lintasan lembaran logam lurus, dan kecepatan maju konstan, sehingga setelah penggulungan, sambungan di kedua ujungnya bisa cocok. Karena generatriksnya sama, tekanan roller atas juga selalu sama.

Selama proses penggulungan silinder, untuk memastikan kualitas komponen yang digulung, operator harus menguasai langkah-langkah dan metode operasi penggulungan silinder, serta memiliki kemampuan tertentu untuk menganalisis dan mengatasi cacat penggulungan silinder.

1. 1. Langkah-langkah dan Metode Penggulungan Silinder

Operasi penggulungan secara garis besar terdiri dari lima langkah: pra-pembengkokan, pembebanan, penggulungan, pengelasan jahitan, dan koreksi putaran. Gambar 4 menunjukkan proses penggulungan silinder.

a) Tekan pembengkokan

b) Roll bending

c) Ulangi

(1) Pra-pembengkokan

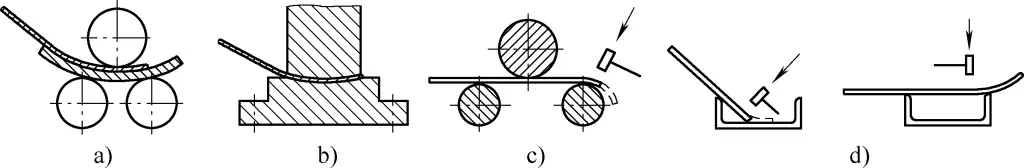

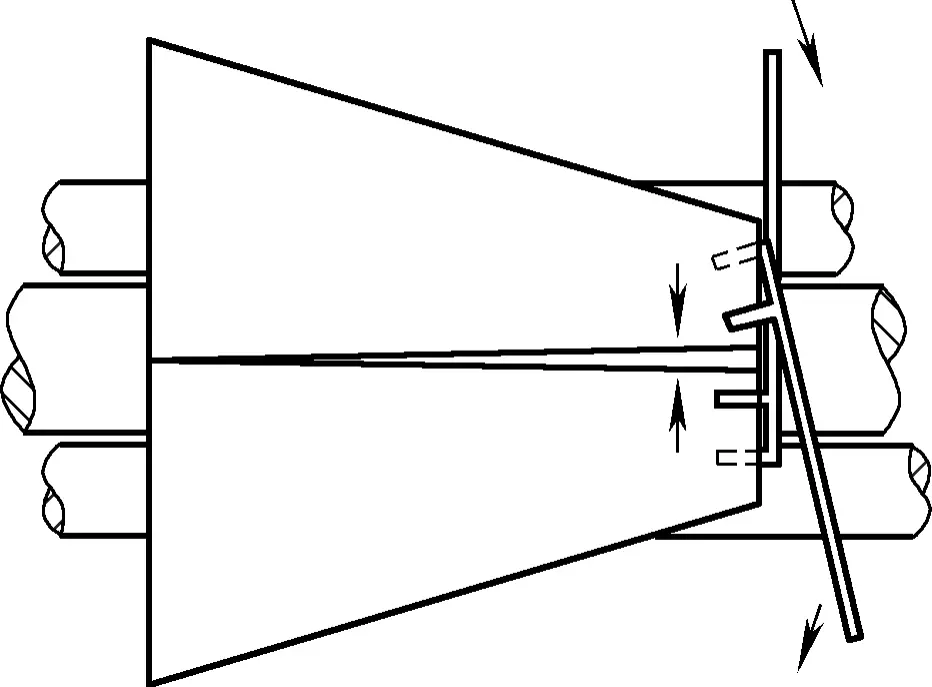

Seperti yang dapat dilihat dari Gambar 4, ketika pelat baja ditekuk pada mesin penggulung pelat, karena pengaturan rol, ada jarak tertentu antara dua rol bawah, meninggalkan tepi lurus di kedua ujung pelat baja yang tidak dapat digulung. Oleh karena itu, perlu dilakukan pembengkokan awal pada tepi lurus.

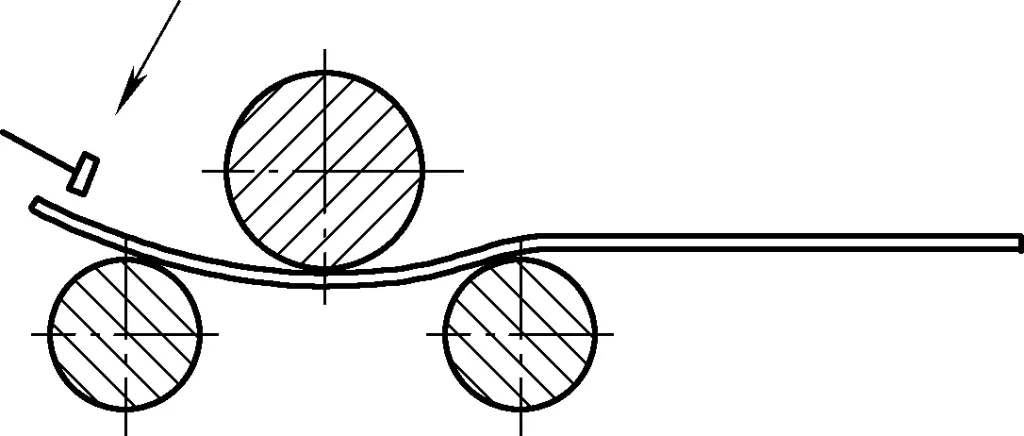

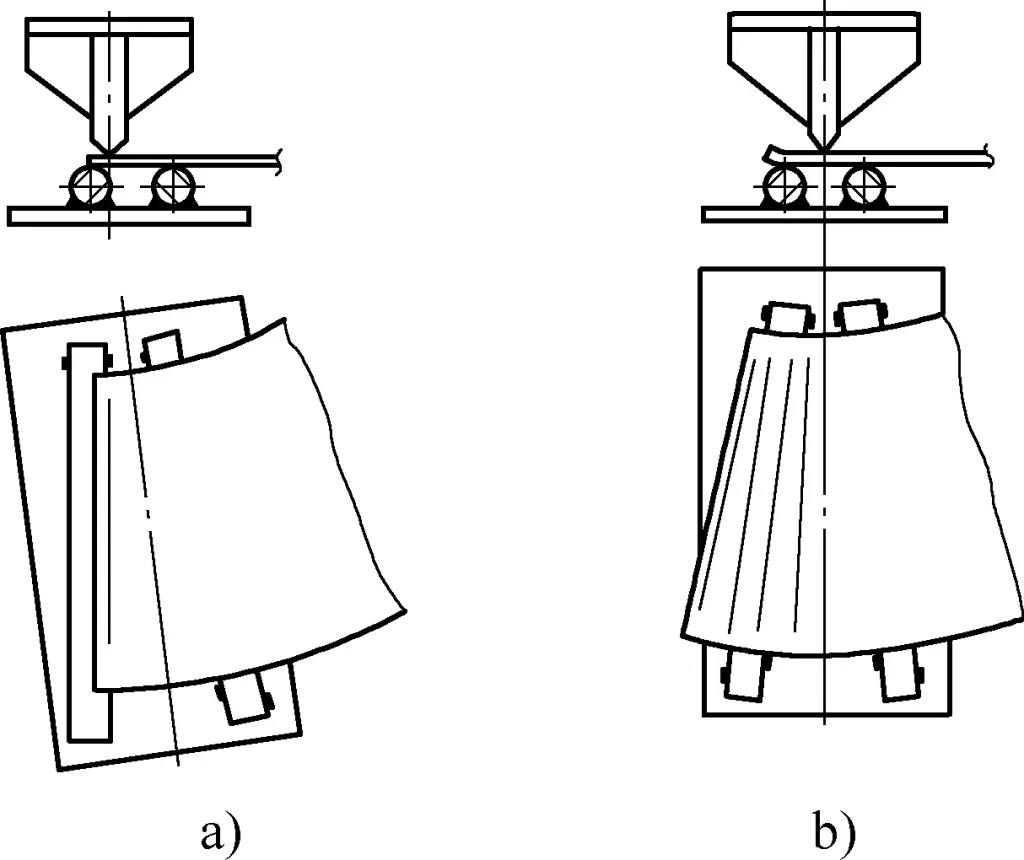

Ada banyak metode pra-pembengkokan yang dapat dipilih berdasarkan proses produksi aktual. Gambar 5a menunjukkan metode pembengkokan ujung pada pelat pendukung, di mana pelat baja tebal ditekuk terlebih dahulu ke kelengkungan yang diperlukan, dan kemudian pelat baja yang akan diproses diletakkan di atasnya untuk pembengkokan awal. Gambar 5b menunjukkan metode pembengkokan awal ujung pelat baja dengan menggunakan cetakan penekan pada mesin press.

a) Pra-pembengkokan pada mesin penggulung pelat

b) Pra-pembengkokan dengan mesin press

c), d) Pra-pembengkokan manual

Gambar 5c dan 5d menunjukkan metode pra-pembengkokan manual yang cocok untuk komponen yang tipis dan kecil, sempit, atau dalam jumlah kecil. Gambar 5c mengilustrasikan pra-pembengkokan kepala secara manual dengan palu godam pada mesin penggulung pelat. Selama pra-pembengkokan, roller atas harus dikencangkan dengan tepat untuk mencegah pantulan, dan urutan pemalu harus secara bertahap dari luar ke dalam untuk menghindari bagian yang lurus.

Gambar 5d menunjukkan pembengkokan awal dengan menggunakan baja struktural, yang dapat berupa baja kanal atau balok-I. Pembengkokan awal ujung pelat baja harus diperiksa dengan templat berbentuk untuk memastikan memenuhi persyaratan kelengkungan benda kerja, jika tidak, akan sulit atau bahkan tidak mungkin untuk membentuk kembali ujungnya setelah dibentuk.

(2) Memuat

Setelah menekuk ujung material, letakkan di antara rol atas dan bawah, sesuaikan rol atas ke bawah untuk menekan pelat baja secara perlahan, lalu lakukan penyelarasan.

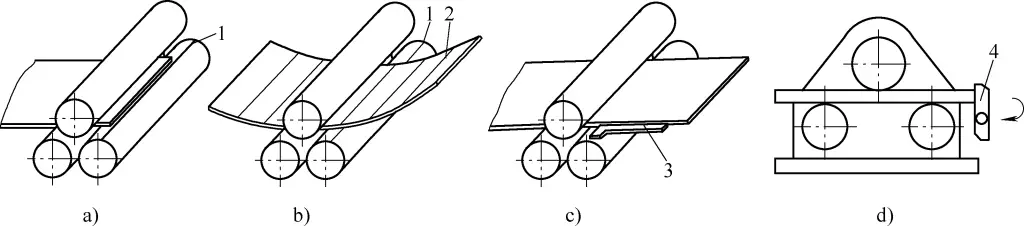

Ada banyak cara untuk menyelaraskan, seperti menyelaraskan ujung pelat dengan garis penandaan aksial pada rol bawah, seperti yang ditunjukkan pada Gambar 6a. Atau dengan menggambar beberapa generatrix lurus sejajar dengan ujung pelat baja, dan menyelaraskannya dengan garis penandaan pada rol selama pembebanan, memastikan generatrix tekukan bertepatan atau tetap sejajar. Selama proses proses pembengkokan gulungankeselarasan pelat baja juga dapat diperiksa kapan saja, seperti yang ditunjukkan pada Gambar 6b.

a) Menggunakan ujung pelat untuk penyelarasan

b) Menggunakan garis pembengkokan yang digambar untuk penyelarasan

c) Gunakan persegi 90° untuk menyelaraskan

d) Gunakan penghenti material untuk penentuan posisi

1-Penandaan aksial pada roller

2-Membengkokkan garis dasar

3-90° persegi

4-Material berhenti

Dengan menggunakan penandaan aksial pada roller sebagai referensi, ukur kedua sisi pelat baja dengan persegi 90°, yang juga merupakan metode perataan, seperti ditunjukkan pada Gambar 6c. Selain itu, penghenti material khusus dapat dipasang pada mesin penggulung pelat untuk memeriksa kesejajaran blanko, seperti yang ditunjukkan pada Gambar 6d.

Metode penyelarasan di atas dapat digunakan sendiri atau secara bersamaan untuk mencapai penyelarasan yang lebih akurat.

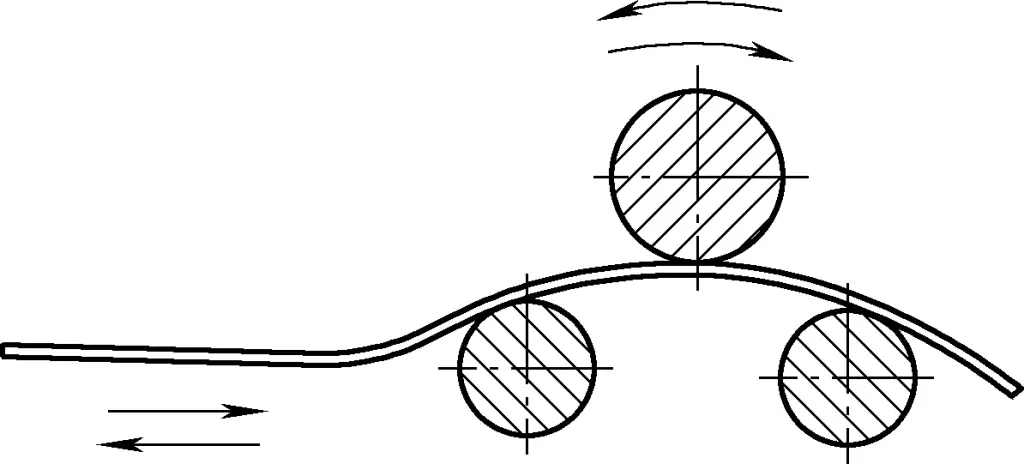

(3) Pembengkokan Gulungan

Setelah pelat baja disejajarkan, mesin penggulung pelat dapat digerakkan untuk melakukan pembengkokan gulungan. Pembengkokan gulungan harus dilakukan dengan cara progresif, yaitu, setiap kali roller atas harus disesuaikan sedikit ke bawah, dan setelah menggulung sekali, sesuaikan lagi, ulangi prosesnya hingga kelengkungan yang diinginkan tercapai.

Menggunakan metode progresif untuk roll bending dapat mengurangi pengerasan kerja dingin pada material dan menghindari potensi retak atau patah yang disebabkan oleh tekanan keseluruhan yang berlebihan. Anil dapat digunakan untuk menghilangkan pengerasan kerja dingin yang parah pada komponen.

(4) Pengelasan Jahitan

Setelah pembengkokan gulungan selesai, jika kualitas jahitannya bagus, pengelasan jahitan selanjutnya dapat dilakukan. Pengelasan jahitan biasanya melibatkan dua langkah: pertama, periksa kualitas jahitan dan jika memenuhi syarat, lakukan pengelasan tack, dan terakhir lakukan pengelasan. Pengelasan tack umumnya dilakukan pada mesin penggulung pelat, sedangkan pengelasan dapat dilakukan pada mesin penggulung pelat atau di tempat lain, tergantung pada struktur bagian lembaran logam yang sedang diproses.

Faktanya, sebelum pengelasan tack welding, sering kali terdapat berbagai cacat, seperti ketidaksejajaran, ketidakcocokan, dan celah yang tidak rata. Cacat ini biasanya dikoreksi secara langsung pada mesin penggulung pelat menggunakan derek jembatan (umumnya dikenal sebagai derek overhead). Metode koreksi yang umum dilakukan terutama meliputi:

1) Koreksi ketidaksejajaran dengan sedikit ketidaksesuaian.

Pertama, putar jahitan longitudinal ke posisi yang nyaman untuk pengoperasian. Untuk mengoreksi cacat ketidaksejajaran, salah satu dari metode berikut ini dapat digunakan sendiri atau dalam kombinasi: naikkan sedikit roller atas, tekan dengan baja bundar berbentuk F, angkat sedikit dan gerakkan ke kanan dengan derek, dan putar jahitan ke bawah; untuk cacat ketidaksesuaian yang ringan, bantalan panjang dapat ditempatkan di sepanjang roller bawah pada ketidaksesuaian yang menonjol, atau derek dapat digerakkan ke belakang, berikan torsi dengan baja bundar berbentuk F saat bergerak. Ketidaksesuaian yang sedikit kemudian dapat diperbaiki. Seperti yang ditunjukkan pada Gambar 7.

2) Koreksi ketidaksesuaian yang lebih besar.

Jenis cacat ini disebabkan oleh posisi pelat yang tidak tepat selama penggulungan awal. Metode untuk menentukan posisi adalah dengan menyelaraskan tepi ujung pelat dengan garis tepi roller. Metode koreksi (lihat Gambar 8a, b, untuk kesederhanaan, hanya kasus tanpa ketidaksejajaran yang diasumsikan di sini): pertama, strip panjang digulung ke roller bawah pada ketidaksesuaian yang menonjol, pada titik ini ketidaksesuaian pada dasarnya dikoreksi, dan jika perlu, penyetelan yang baik dapat dilakukan dengan baja datar berkait atau blok rantai.

a) Penyetelan dengan bantalan atau baja pipih berkait

b) Penyesuaian dengan bantalan atau blok rantai

3) Koreksi cacat yang menyeluruh.

Untuk cacat menyeluruh dengan ketidaksejajaran, ketidakcocokan, atau celah yang tidak rata, perangkat tuas pengencangan sekrup (atau penopang dorong) dapat digunakan untuk penyetelan seperti yang ditunjukkan pada Gambar 9a. Gambar 9b adalah diagram skematik dari metode penyetelan ketidaksesuaian.

Pertama, tempatkan perangkat tuas sekrup penegang (atau penyangga dorong) di ujung silinder, posisikan terlebih dahulu sekrup penegang atau penyangga dorong 7 ke posisi yang sesuai untuk penyetelan celah, jepit sekrup 6 agar tidak terpisahkan dari bodi silinder, putar sekrup penegang atau penyangga dorong 7 untuk memperkecil atau memperbesar celah jahitan, dan putar sekrup penegang atau penyangga dorong 4 untuk menyetel ketidaksejajaran jahitan.

Jumlah alat penegang sekrup tuas (atau penopang dorong) yang digunakan bisa dipilih berdasarkan kekakuan dan ukuran silinder yang sedang disetel. Jika terdapat ketidaksesuaian, dua klem dapat ditempatkan pada kedua ujung silinder, dilengkapi dengan alat penegang seperti blok rantai.

1, 5-Tuas

Penjepit berbentuk 2 busur

3-Kacang

4, 7-Sekrup penyangga tegangan atau dorong

Sekrup 6-penjepit

(5) Koreksi Kebulatan

Setelah mengelas bagian silinder, umumnya perlu dikoreksi kebulatannya. Dalam produksi, koreksi kebulatan dapat dilakukan secara manual dengan palu besar, atau pada mesin penggulung pelat dengan menggunakan metode seperti menempatkan bantalan, yang tidak hanya meningkatkan efisiensi, tetapi juga mengurangi intensitas tenaga kerja.

Selama pengoperasian, bantalan harus memiliki ketebalan 3-8mm dan lebar 40-60mm, yang dipilih berdasarkan tingkat deformasi. Selain itu, selama proses koreksi, elevasi roller atas harus dikontrol secara fleksibel untuk menghindari kerusakan pada area yang tidak terdeformasi.

Penekanan roller atas harus mengikuti prinsip "mulai menekan ke bawah sebelum memasuki zona deformasi hingga tekanan berlebih, dan melepaskan ke tekanan normal sebelum keluar dari zona deformasi." Jika operasi dilakukan oleh beberapa orang, satu orang harus ditunjuk untuk mengarahkan, memastikan kerja sama yang terkoordinasi. Metode koreksi kebulatan untuk berbagai deformasi adalah:

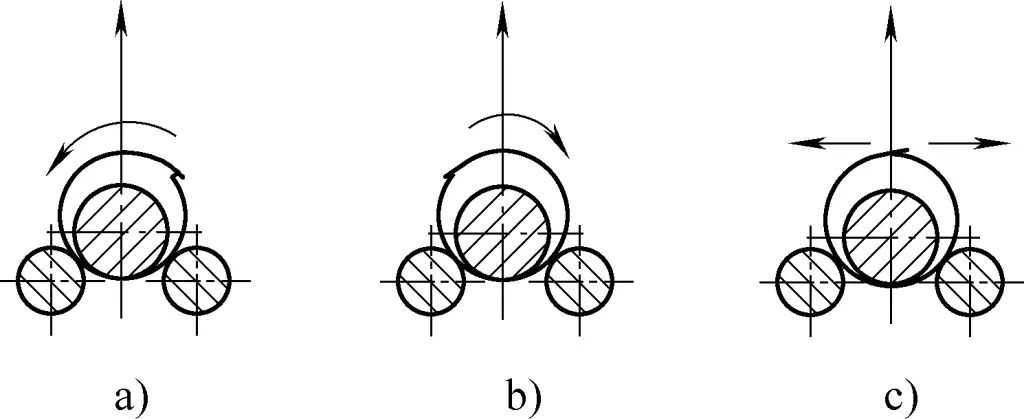

1) Koreksi kebulatan untuk sudut dalam dengan panjang penuh atau segmen lurus.

Apabila mengoreksi zona deformasi, tekan roller atas secara progresif dalam urutan "tekanan di bawah-tekanan normal-tekanan di atas", dan putar ke kiri dan ke kanan secara berulang-ulang beberapa kali untuk pada dasarnya, menghilangkan bagian yang bergigi atau segmen yang lurus. Kemudian, lakukan padding secara berurutan pada seluruh panjangnya untuk mencapai kebulatan, seperti ditunjukkan pada Gambar 10.

2) Koreksi kebulatan apabila salah satu ujungnya memiliki lengkungan yang sempurna dan ujung lainnya memiliki sudut dalam atau segmen lurus yang terlokalisasi.

Metodenya adalah dengan menekan rol atas ke tekanan normal, memutar, dan melapisi titik tertinggi dari bagian yang terdeformasi dengan pelat (ketebalan pelat tergantung pada deformasi). Putar sekali atau beberapa kali untuk menyelesaikan koreksi kebulatan, seperti ditunjukkan pada Gambar 10.

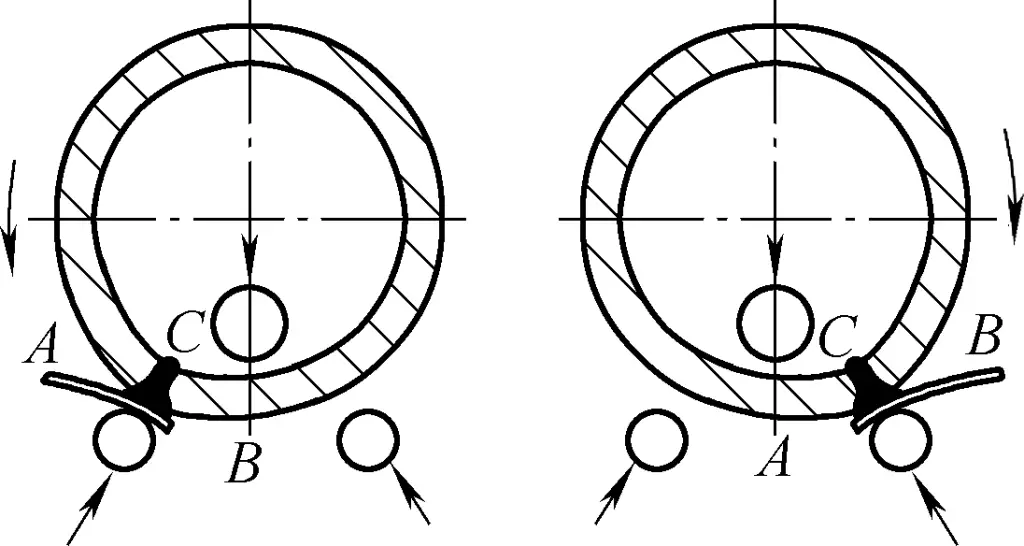

3) Mengoreksi operasi pembulatan untuk bagian yang memiliki sudut atau tonjolan eksternal di sepanjang panjangnya.

Metode operasi: Putar titik tertinggi dari bagian yang cacat di atas sumbu rol bawah, tekan rol atas secara berlebihan, lalu ubah ke tekanan normal; Putar titik tertinggi dari bagian yang cacat di atas sumbu rol bawah lainnya, tekan sumbu rol atas secara berlebihan, lalu ubah ke tekanan normal; Ulangi operasi di atas beberapa kali untuk menghilangkan sudut eksternal atau bagian yang menonjol, lalu perbaiki pembulatan dengan menekan secara bertahap di sepanjang keseluruhan, seperti yang ditunjukkan pada Gambar 11.

4) Mengoreksi operasi pembulatan untuk bagian yang salah satu ujungnya melengkung sempurna dan ujung lainnya memiliki sudut eksternal atau tonjolan lokal.

Metode operasi: Tambahkan sumbu rol atas ke tekanan normal, putar ke titik tertinggi dari bagian bantalan pelat yang berubah bentuk, putar sekali atau beberapa kali untuk memperbaikinya, seperti yang ditunjukkan pada Gambar 11.

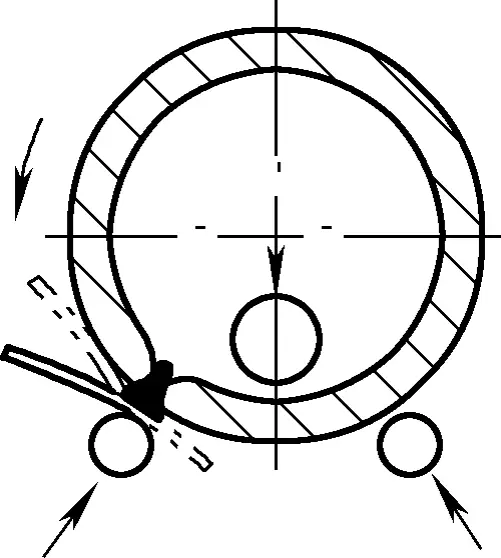

5) Mengoreksi operasi pembulatan untuk tonjolan las murni.

Jenis koreksi deformasi ini tidak dapat dilakukan hanya dengan mesin roll bending, satu-satunya metode adalah menggunakan penekanan pad. Area yang mengalami deformasi perlu ditekan segmen demi segmen untuk meningkatkan tekanannya. Untuk mengoreksi tonjolan las, pad harus ditempatkan pada las, hanya las yang harus diberi tekanan selama pengepresan, jika tidak, segmen lurus akan muncul. Pada Gambar 12, garis putus-putus ganda kanan mewakili pad yang ditempatkan terlalu dini, garis putus-putus ganda kiri mewakili pad yang ditempatkan terlambat, dan garis solid mewakili penempatan yang benar.

6) Mengoreksi operasi pembulatan untuk bagian yang memiliki tonjolan lokal dan segmen lurus.

Metode operasi: Tambahkan sumbu rol atas ke tekanan normal, putar untuk menempatkan bantalan pelat pada titik deformasi internal dan eksternal, putar sekali atau beberapa kali untuk memperbaikinya. Cara ini lebih cepat daripada menekan secara terpisah, seperti ditunjukkan pada Gambar 13.

2. Tindakan pencegahan untuk operasi pembengkokan gulungan

Selama operasi pembengkokan gulungan, perhatian harus diberikan pada kerja sama dengan peralatan pemrosesan lain dan alat bantu sesuai dengan struktur bagian lembaran logam. Berikut ini adalah penjelasan mengenai tindakan pencegahan operasional dengan menggunakan contoh pembengkokan silinder dengan diameter dalam ϕ5000mm dan ketebalan pelat t=26mm pada mesin tekuk roll 30mm×3000mm.

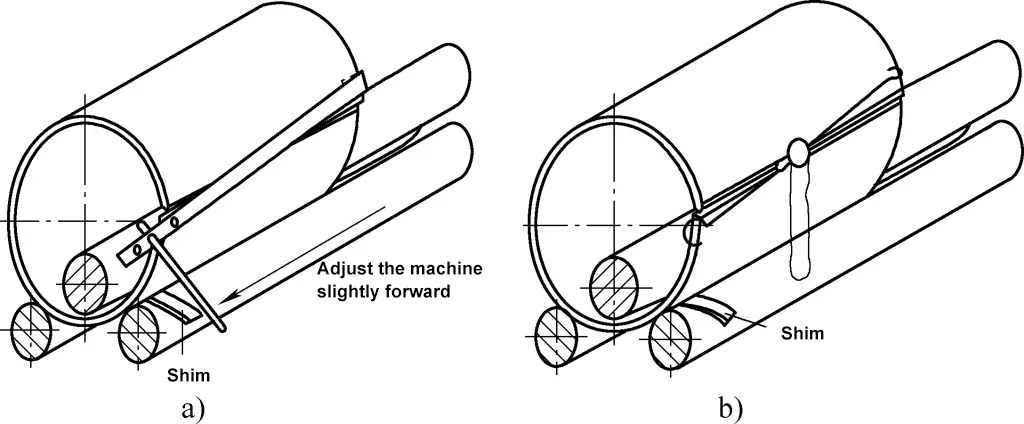

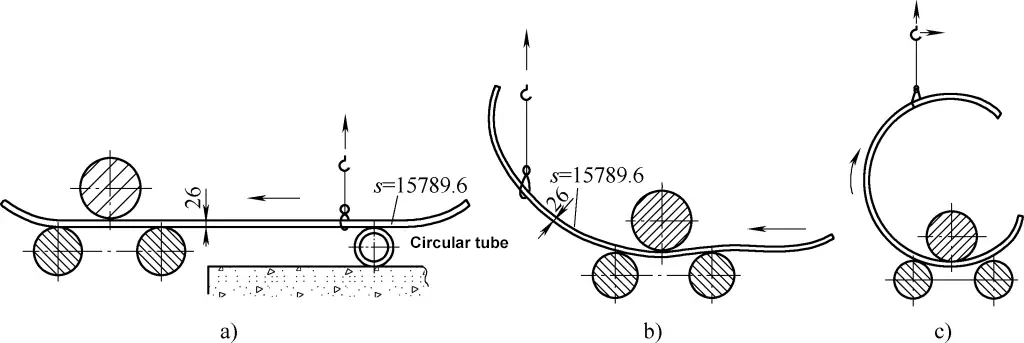

Pelat silinder ini tidak hanya cukup tebal, tetapi juga cukup panjang (panjang yang diperluas adalah 15789,6mm). Untuk kenyamanan memindahkan pelat dan mencegahnya bengkok, diperlukan derek. Untuk mengukur dan mengontrol ukuran silinder yang digulung, juga diperlukan template pengukuran.

(1) Kerja sama derek

Gambar 14a menunjukkan situasi ketika ujung belakang bekerja sama dengan derek dan pipa selama penggulungan awal; Gambar 14b menunjukkan situasi ketika ujung depan bekerja sama dengan derek setelah penggulungan awal. Karena kelengkungannya tidak cukup besar pada saat ini, pengait berada di dalam silinder.

Saat rol terus berputar dan derek terus naik dan bergerak ke kanan, permukaan yang melengkung secara bertahap meningkat (kekakuan permukaan yang melengkung dengan kelengkungan yang besar lebih besar daripada permukaan yang melengkung kecil). Pada saat ini, kerja sama derek dapat dihilangkan jika kekakuannya tinggi, jika tidak, kerja sama derek masih diperlukan. Saat permukaan lengkung berangsur-angsur terbentuk, penggunaan derek tergantung pada kondisi kekakuan permukaan lengkung, seperti yang ditunjukkan pada Gambar 14c.

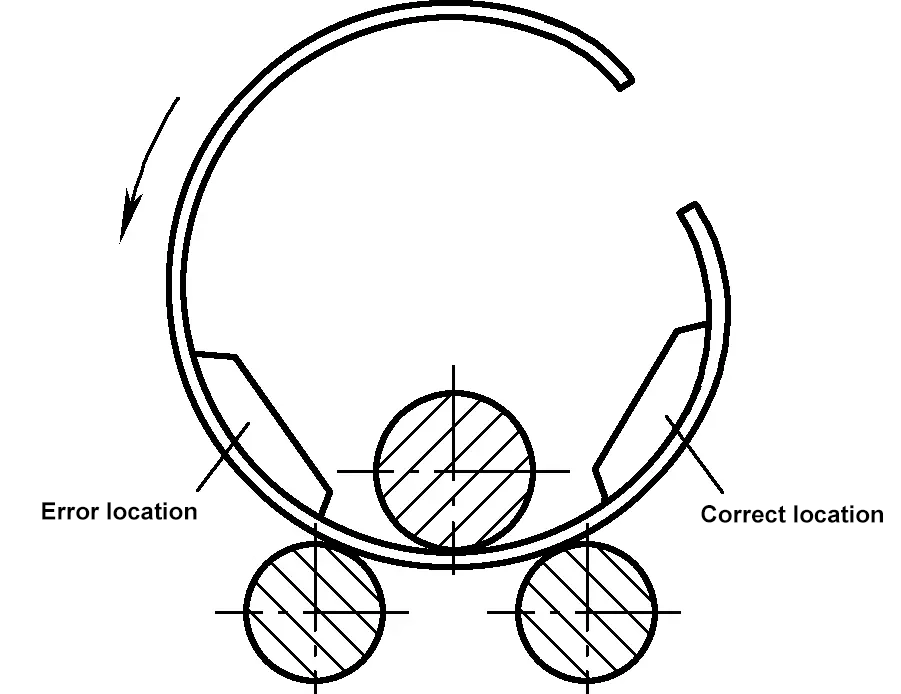

(2) Mengukur posisi templat

Setelah menggulung pelat tebal menjadi lingkaran, kekakuan yang meningkat membuat kerja sama derek pada dasarnya tidak diperlukan, pada saat ini, templat harus dijepit untuk memeriksa kelengkungan. Untuk mendekati kelengkungan yang sesungguhnya, templat harus dijepit pada bagian bebas yang tidak dibebani apa pun.

Pada Gambar 15, sisi kiri menunjukkan bahwa di bawah beban gantung pelat, kelengkungan saat ini lebih besar daripada kelengkungan yang sebenarnya, sedangkan sisi kanan lebih pendek dan dalam keadaan bebas, yang mencerminkan kelengkungan yang sebenarnya, sehingga posisi pengukuran di sebelah kiri salah dan sebelah kanan benar.

(3) Metode perawatan untuk pembengkokan yang berlebihan

Gulungan pembentukan lentur silinder harus dilakukan secara bertahap selangkah demi selangkah, oleh karena itu jumlah tekanan ke bawah sumbu rol atas juga harus dilaksanakan selangkah demi selangkah. Jika tekanan ke bawah sumbu rol atas terlalu besar, kelengkungan silinder akan lebih kecil dari kelengkungan desain, fenomena ini disebut pembengkokan berlebih. Metode utama untuk menangani pembengkokan berlebih adalah sebagai berikut.

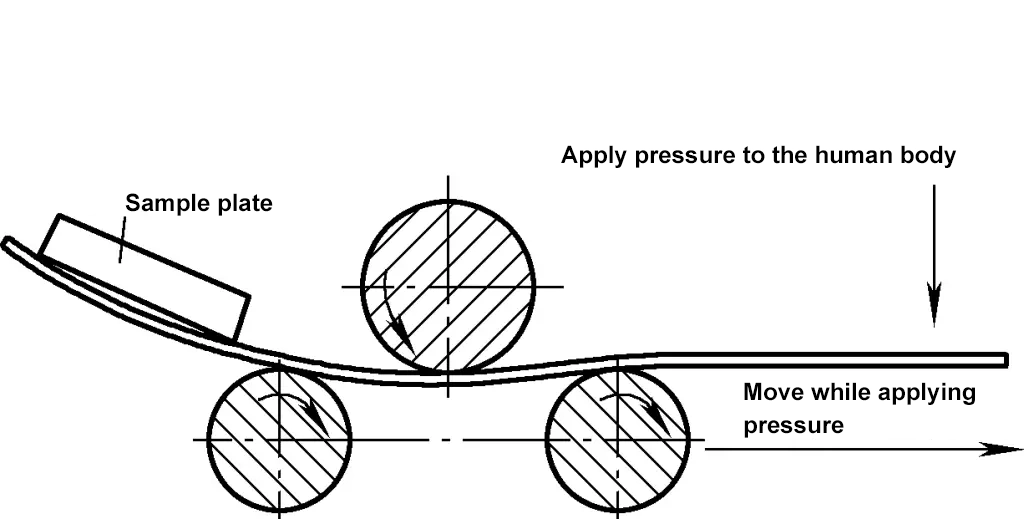

1) Metode penekanan manual.

Metode penekanan manual sering digunakan untuk silinder dengan kelengkungan yang besar. Selama operasi, gunakan sumbu rol bawah sebagai titik tumpu, berdirilah satu atau dua orang di ujung untuk memberikan tekanan, gerakkan pelat ke belakang sambil memberikan tekanan untuk mencapai tujuan melepaskan busur, seperti yang ditunjukkan pada Gambar 16.

2) Metode pengangkatan dan pelurusan.

Metode pengangkatan dan pelurusan sering digunakan ketika kelengkungan hampir mencapai kelengkungan desain, tetapi terjadi pembengkokan berlebih karena kesalahan pengoperasian. Operasikan dengan menggunakan derek untuk mengangkat ujung atas untuk melepaskan busur, angkat satu bagian pada satu waktu hingga seluruh pelat dilepaskan, kemudian angkat sumbu rol atas lagi untuk menggulung kembali, seperti yang ditunjukkan pada Gambar 17.

3) Metode koreksi palu.

Gambar 18 menunjukkan metode mengoreksi lengkungan ujung yang berlebihan. Penyebabnya mungkin karena lengkungan busur ujung, atau lengkungan mungkin terjadi pada awal penggulungan. Gunakan sumbu rol bawah sebagai titik tumpu dan pukul dengan palu besar. Jika hanya busur ujung yang berakhir, pukul bagian ujungnya saja. Jika area di dekat ujungnya juga sudah selesai, gerakkan pelat sedikit ke luar dan pukul lagi sampai templatnya sesuai, seperti yang ditunjukkan pada Gambar 18.

4) Metode tekanan balik.

Metode tekanan balik cocok untuk pembengkokan yang berlebihan di dekat bagian akhir. Saat melepaskan busur, ikuti prinsip ringan ke berat, gulung bolak-balik beberapa kali untuk melepaskan busur, kemudian balikkan pelat dan gulung lagi, seperti yang ditunjukkan pada Gambar 19.

5) Metode pengurangan tekanan.

Apabila suatu bagian telah digulung, secara visual atau menggunakan templat untuk mendeteksi pembengkokan yang berlebihan, segera hentikan penggulungan. Selain mempertimbangkan metode di atas, metode pengurangan tekanan dan penggulungan terbalik juga dapat digunakan. Secara khusus, naikkan sedikit sumbu rol atas, gulung balik bagian yang bengkok untuk melepaskan busur, kemudian gulung silinder di bawah tekanan yang sedikit lebih rendah untuk membentuk silinder dengan jari-jari yang sedikit lebih besar, untuk mencapai tujuan melepaskan busur.

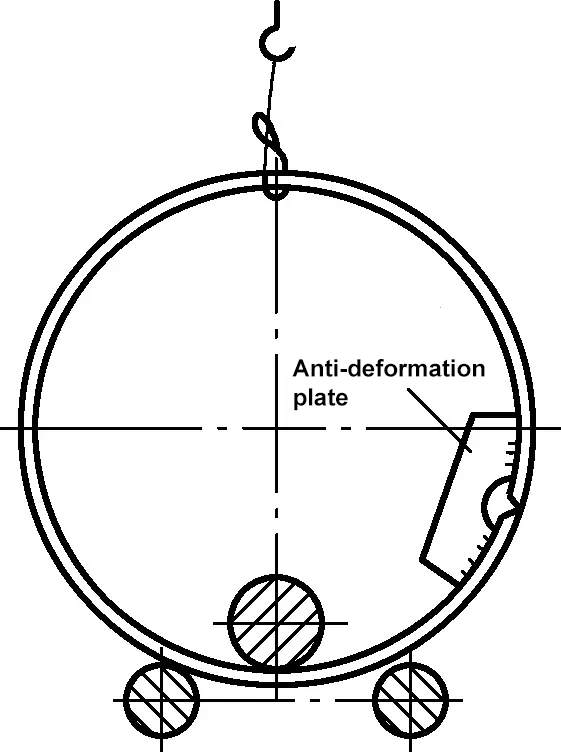

(4) Metode untuk memastikan konsistensi kelengkungan pasca-pengelasan pada sambungan

Selama proses penggulungan, karena kerja sama yang fleksibel dari derek, silinder yang digulung mungkin tidak selalu menjamin kelengkungan desain. Namun, karena ujung-ujungnya dipasang pada templat dalam keadaan tidak dibatasi, ujung-ujungnya harus memiliki kelengkungan desain. Setelah pengelasan posisi dan penyelarasan, kelengkungan ujungnya dapat diperbaiki dengan pelat pencegah deformasi pengelasan posisi untuk memastikan tidak ada kesalahan yang signifikan terjadi setelah pengelasan, seperti yang ditunjukkan pada Gambar 20.

(5) Metode dan urutan pengelasan

Untuk silinder besar, untuk memfasilitasi pengelasan dan mengontrol jumlah deformasi pengelasan, perhatian harus diberikan pada aplikasi yang sesuai metode pengelasan dan urutan yang masuk akal.

Setelah memposisikan pelat pencegah deformasi las di bagian dalam, pelat tersebut umumnya harus diangkat keluar dari mesin penggulung dengan lingkaran tali yang mengunci sendiri, dengan jahitan menghadap ke bawah. Menggunakan batang las las busur (umumnya dikenal sebagai las busur manual) untuk mengelas lapisan dalam. Untuk menghindari terhalangnya pengelasan busur batang las, lekukan tengah pelat pencegah deformasi harus dibuat lebih besar untuk mencegah deformasi dan tidak menghalangi pengelasan.

Setelah mengelas bagian dalam, putar pengelasan ke posisi operasi yang sesuai, bersihkan sisi luar, dan selesaikan pengelasan berikutnya sesuai dengan persyaratan pengelasan.

(6) Pembersihan tempat kerja

Selama proses operasi, perhatian harus diberikan untuk membersihkan kotoran, timbangan oksida, gerinda, dan puing-puing lainnya pada permukaan poros rol dan pelat baja. Selama proses penggulungan, tiup terus menerus serpihan oksida yang jatuh dan kotoran lain dari pelat baja untuk menghindari kerusakan pada permukaan benda kerja.

III. Teknik menggulung untuk frustum berbentuk kerucut

Frustum kerucut dapat dibagi menjadi frustum kerucut biasa dan frustum kerucut miring berdasarkan posisi relatif garis tengah port. Garis tengah kedua ujungnya bertepatan pada frustum kerucut biasa, sementara ada jarak tertentu antara garis tengah pada frustum kerucut miring.

Bahan yang tidak dilipat dari frustum kerucut biasa adalah bentuk sektor biasa, dengan panjang busur yang lebih kecil di ujung kecil dan panjang busur yang lebih besar di ujung besar, membentuk struktur sektor yang terdiri dari busur konsentris. Bentuk material frustum kerucut miring yang tidak dilipat tidak beraturan (lihat lampiran yang relevan untuk perinciannya).

Karakteristik yang berbeda dari bahan yang tidak dilipat dari frustum kerucut biasa dan miring menghasilkan metode penggulungan yang sedikit berbeda.

1. Metode penggulungan frustum berbentuk kerucut

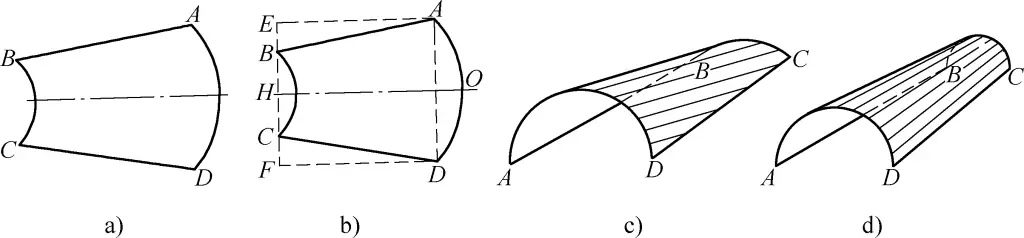

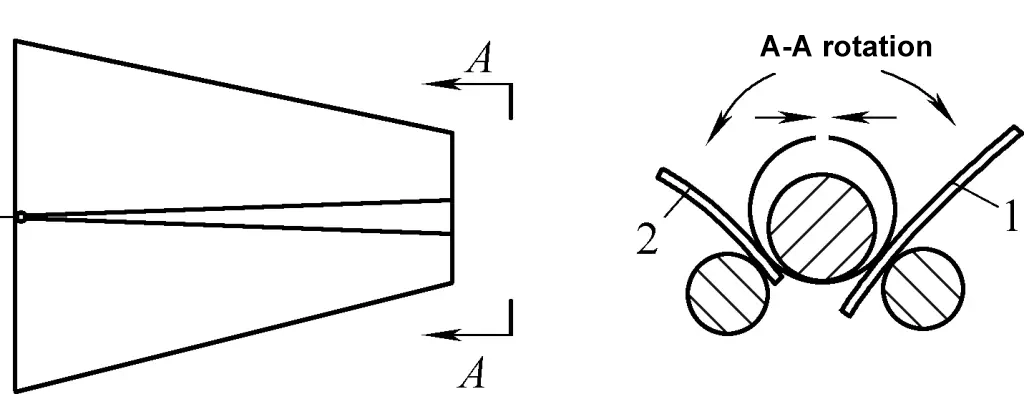

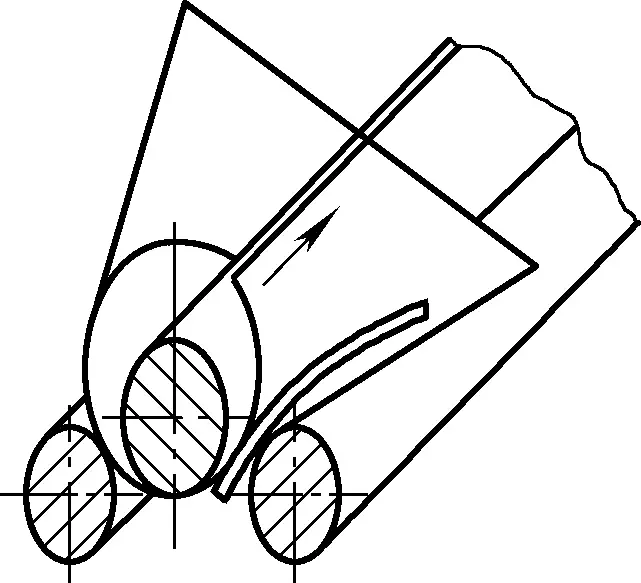

Secara teoritis, selama garis tengah poros rol atas dan poros rol bawah disesuaikan ke posisi miring, dan garis tekanan penggulungan selalu bertepatan dengan generatrix dari bahan yang tidak dilipat berbentuk sektor, frustum kerucut dapat digulung, seperti yang ditunjukkan pada Gambar 21.

Dalam praktiknya, untuk mencapai penggulungan frustum kerucut, kecepatan pengumpanan blanko pada kedua ujungnya harus berbeda, karena panjang yang tidak terlipat dari kedua ujung frustum kerucut yang berbeda-beda. Oleh karena itu, selama proses penggulungan, diperlukan kecepatan penggulungan yang berbeda pada kedua ujungnya: ujung yang lebih panjang harus menggulung lebih lambat, dan ujung yang lebih pendek harus menggulung lebih cepat.

Karena blanko secara simultan mengalami penggulungan tiga poros rol, yang pada umumnya berbentuk silinder, maka tidak mungkin mencapai kecepatan yang berbeda secara simultan. Untuk mengatasi masalah ini, blanko dapat dibagi ke dalam beberapa wilayah di sepanjang arah penggulungan dan digulung dalam beberapa segmen.

Penggulungan frustum kerucut mirip dengan silinder, dimulai dengan pra-pembengkokan (metode pra-pembengkokan sama dengan metode untuk bagian silinder, tetapi bagian yang sudah dibengkokkan harus sejajar dengan generatrix blank, seperti yang ditunjukkan pada Gambar 22a dan 22b, yang mengilustrasikan posisi titik pembengkokan pertama dan selanjutnya selama pra-pembengkokan frustum kerucut), diikuti dengan penggulungan. Metode yang umum digunakan untuk menggulung komponen berbentuk kerucut dalam produksi adalah sebagai berikut.

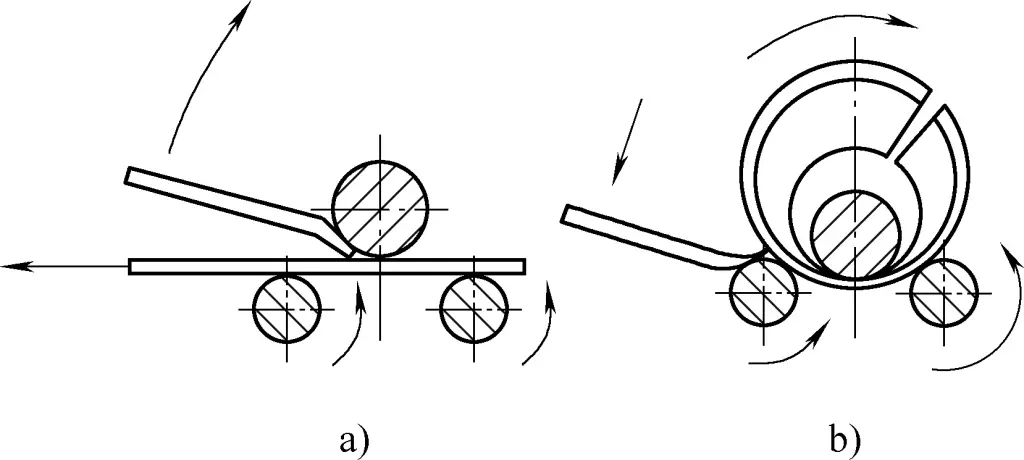

(1) Metode pemberian makan persegi panjang

Metode pengumpanan persegi panjang adalah metode pemrosesan perkiraan untuk frustum berbentuk kerucut, terutama digunakan untuk memproses permukaan kerucut dengan lancip kecil. Gambar 23 menunjukkan metode penggulungan untuk pengumpanan persegi panjang pada bagian kerucut.

a) Kosong

b) Pemberian makan persegi panjang

c) Bagian silinder yang digulung

d) Perkiraan bagian kerucut setelah digulung

Selama pengoperasian, pertama-tama posisikan garis tengah OH dari persegi panjang AEFD seperti yang ditunjukkan pada Gambar 23b, dan umpan ke kedua sisi untuk menggulung bentuk silinder, untuk memastikan kelurusan generatrix segmen tengah. Pada titik ini, keempat sudut akan menonjol keluar, terutama pada titik A dan D, seperti yang ditunjukkan pada Gambar 23c.

Kemudian, posisikan sesuai dengan AB dan CD dan umpan untuk menggulung kedua sisi ke dalam, memastikan kelurusan generatrix kedua sisi, sehingga menggulung bagian yang berbentuk kerucut, seperti yang ditunjukkan pada Gambar 23d. Inti dari metode ini adalah membagi ke dalam tiga wilayah untuk penggulungan. Kosong harus ditempatkan pada posisi yang sama di sepanjang poros rol selama penggulungan; jika tidak, kelengkungan bagian yang digulung tidak akan memenuhi persyaratan jika bergerak ke kiri atau ke kanan.

(2) Metode penggulungan yang dikategorikan

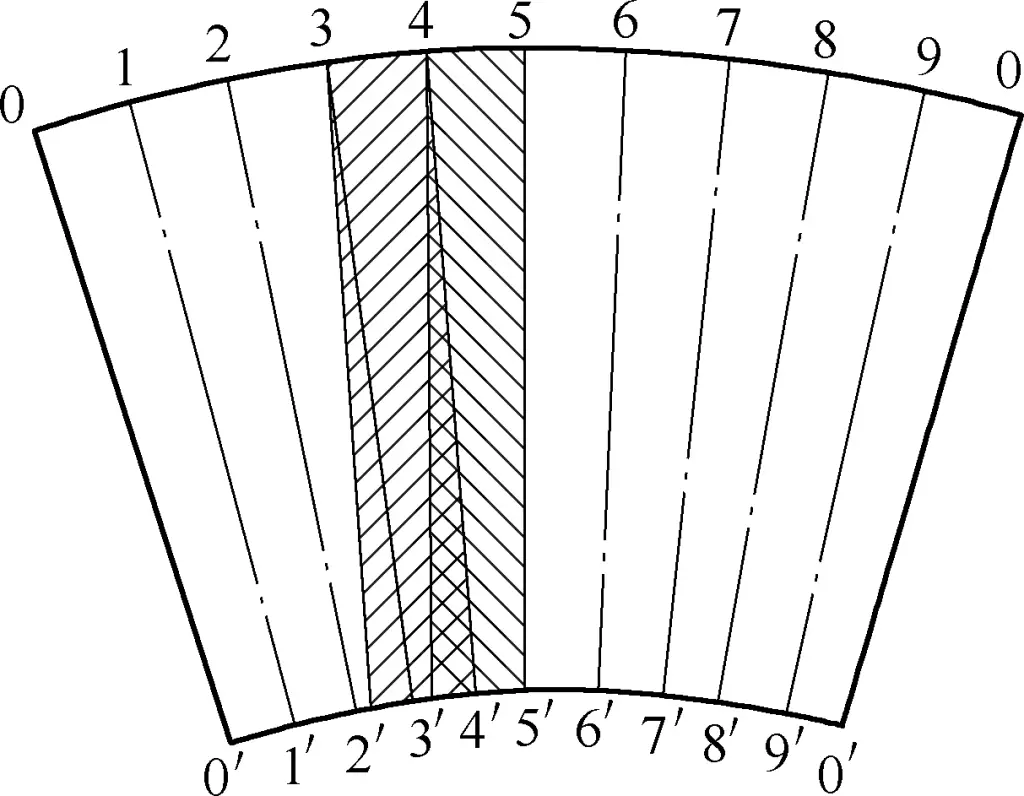

Metode penggulungan zonasi juga merupakan metode pemrosesan perkiraan untuk frustum berbentuk kerucut dan dapat digunakan untuk memproses semua frustum berbentuk kerucut. Gambar 24 menunjukkan metode penggulungan zonasi untuk bagian berbentuk kerucut.

Pertama, bagi blanko untuk menggulung frustum berbentuk kerucut menjadi beberapa bagian seperti yang ditunjukkan dalam diagram. Selama penggulungan, pertama-tama sejajarkan gulungan atas dengan garis 5-5′ untuk penggulungan hingga ujung besar mencapai titik 4; kemudian sejajarkan gulungan atas dengan garis 4-4′ untuk penggulungan hingga ujung besar mencapai titik 3. Terakhir, selesaikan penggulungan setiap zona dengan mengikuti langkah-langkah di atas.

Tujuan zonasi adalah untuk mengurangi perbedaan panjang kurva di antara kedua ujung zona, membuat bagian yang berbentuk kerucut kira-kira berbentuk silinder selama penggulungan. Kemudian, mengimbangi perbedaan kecepatan di antara kedua ujungnya dengan memutar blanko di antara berbagai bagian untuk memastikan keakuratan bagian yang digulung.

Praktik telah menunjukkan bahwa semakin kecil zona, semakin sering blank diputar selama penggulungan, semakin baik kualitasnya. Namun demikian, zonasi yang berlebihan tidak diperlukan; jumlah zona harus ditentukan berdasarkan ukuran dan lancip komponen.

Gambar 25 menunjukkan frustum kerucut miring dan diagram yang tidak dilipat. Metode penggulungan frustum kerucut miring adalah sebagai berikut:

- Bagilah bahan yang tidak dilipat menjadi empat zona. Kedua ujung yang ditandai oleh garis 1-3 masing-masing adalah setengah zona, dan garis 3-7, 7-7, dan 7-3 masing-masing adalah zona penuh;

- Ikuti metode penggulungan yang dikategorikan, mulai dari kedua ujungnya dan kemudian bagian tengahnya, gulung beberapa kali, lakukan transisi yang mulus di antara zona-zona, dan periksa dengan templat setiap saat untuk menghindari penggulungan yang berlebihan;

- Selama penggulungan, berdasarkan posisi masing-masing generatrix dan kondisi masing-masing zona, naikkan atau turunkan gulungan atas kapan saja, dan gerakkan blanko ke depan atau ke belakang, atau pindahkan ke ujung kecil atau ujung besar, untuk memastikan garis tekanan penggulungan selalu bertepatan dengan generatrix dari bahan yang tidak terlipat berbentuk sektor. Hanya dengan begitu, frustum kerucut miring yang sepenuhnya memenuhi bentuk desain dapat digulung.

Selama penggulungan frustum berbentuk kerucut, terkadang pada awal penggulungan, ujung kecil terhalang, dan blanko belum membentuk lengkungan, sehingga sulit untuk digerakkan. Solusinya adalah menggunakan linggis untuk menggerakkan ujung yang besar, seperti ditunjukkan pada Gambar 26a.

Ketika penggulungan hampir selesai, terkadang frustum tidak berputar. Selain sedikit menaikkan gulungan atas, linggis juga dapat digunakan untuk menggerakkan ujung besar frustum di bagian luar, seperti yang ditunjukkan pada Gambar 26b.

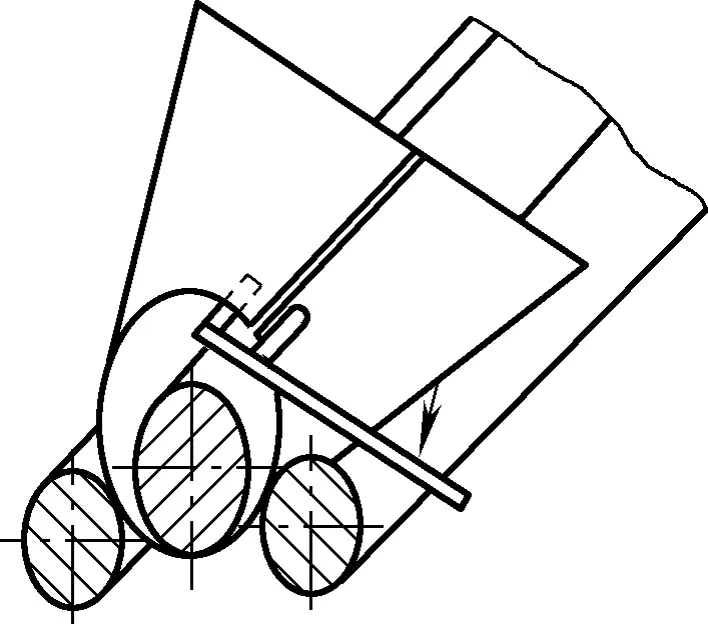

(3) Metode pemberian makan rotasi

Metode pengumpanan putar adalah metode yang relatif akurat untuk memproses frustum kerucut, terutama digunakan untuk memproses frustum kerucut kanan. Frustum kerucut miring juga dapat digunakan secara selektif di segmen tertentu tergantung pada situasi aktual. Gambar 27 adalah diagram skematik penggunaan metode pengumpanan putar untuk menggulung frustum kerucut. Prinsip kerjanya adalah menambahkan roda pemandu pada ujung besar dan kecil blanko untuk membuat lembaran berputar dan diumpankan, memastikan bahwa garis penggulungan pada dasarnya bertepatan dengan matriks frustum kerucut.

Mesin 1-Tepi

2-Benda Kerja

Roda 3-Pemandu

Roda Pemandu 4-Akhir

Pusat Gulungan 5-Atas

Pusat Gulungan 6 Sisi

(4) Metode Perlambatan Ujung Kecil

Metode perlambatan ujung kecil juga merupakan metode yang relatif akurat untuk memproses frustum kerucut, terutama digunakan untuk memproses frustum kerucut kanan. Frustum kerucut miring juga dapat digunakan secara selektif di segmen tertentu, tergantung pada situasi aktual. Gambar 28 adalah diagram skematik penggunaan metode perlambatan ujung kecil untuk menggulung frustum kerucut. Prinsip kerjanya adalah menambahkan perangkat perlambatan gesekan pada ujung kecil blank, meningkatkan resistensi dan dengan demikian memperlambat ujung kecil blank.

Gulungan 1-Atas

Gulungan 2 Sisi

3-Kosong

Perangkat 4-Perlambatan

2. Metode untuk Mengoreksi Cacat pada Operasi Frustum Kerucut

Masalah yang terjadi selama penggulungan frustum berbentuk kerucut dapat diperbaiki dengan menggunakan metode berikut ini.

(1) Penanganan Cacat Pengelasan Jahitan

Setelah membentuk frustum kerucut miring, langkah selanjutnya adalah pengelasan pemosisian pada jahitan memanjang. Umumnya, untuk komponen pelat tebal dengan spesifikasi ukuran besar, pengelasan pemosisian langsung dilakukan di mesin pengerolan pelat; untuk komponen pelat tipis berukuran kecil, terkadang komponen dapat dilepas dari mesin pengerolan pelat dan diposisikan di atas platform, kemudian kembali ke mesin pengerolan pelat untuk pembulatan atau langsung dibulatkan di atas platform.

Saat melakukan pengelasan pemosisian jahitan longitudinal pada mesin penggulung pelat, metode perlakuan yang berbeda digunakan untuk cacat jahitan longitudinal yang berbeda dari frustum kerucut miring. Metode utama dirangkum sebagai berikut:

1) Metode untuk Menangani Celah Jahitan Besar dengan Panjang Penuh.

Celah jahitan yang besar dengan panjang penuh menunjukkan kelengkungan yang tidak memadai. Jika celahnya besar, turunkan sedikit poros gulungan atas dan putar sekali untuk mengurangi kelengkungan, sehingga mempersempit celah, seperti yang ditunjukkan pada Gambar 29a; jika celahnya sedikit besar, putar sambungan ke posisi yang sesuai dan tekan sedikit poros gulungan atas untuk mempersempit celah, seperti yang ditunjukkan pada Gambar 29b.

2) Metode untuk Menangani Celah Jahitan yang Besar di Salah Satu Ujungnya.

Cacat ini disebabkan oleh poros roll atas yang tidak rata, sehingga menghasilkan tekanan yang besar pada ujung bawah dan tekanan kecil pada ujung atas. Metode utama untuk menangani cacat ini adalah:

(1) Metode Padding. Selama pengoperasian, pertama-tama perbaiki pengelasan pemosisian di ujung kiri di mana celahnya sesuai, kemudian gunakan metode bantalan di ujung kanan untuk mengurangi celah. Jika celahnya kecil, tambahkan bantalan di satu sisi; jika celahnya besar, tambahkan bantalan di kedua sisi.

Cara menambahkan padding pada kedua sisi adalah: pertama, gulung strip pada sisi kanan, dan pastikan strip tersebut tergulung lebih banyak. Tujuannya adalah untuk mencegah strip kehilangan kepalanya ketika mengencangkan kembali bantalan sisi kiri. Setelah memasang padding di kedua sisi, tekan ke bawah atau angkat poros gulungan atas secara tepat berdasarkan ukuran celah, seperti yang ditunjukkan pada Gambar 30.

② Metode Baja Bulat Berbentuk F Ganda. Selama pengoperasian, jepit baja bundar berbentuk F pada ujung kedua pelat sambungan dan tekan dengan kuat untuk mempersempit celah, seperti yang ditunjukkan pada Gambar 31.

③ Metode Tekanan Berlebih. Selama pengoperasian, kencangkan salah satu ujungnya dengan pengelasan pemosisian. Jika celah di ujung yang lain tidak besar, gunakan poros gulungan atas untuk memberikan tekanan berlebih; jika celahnya besar, berikan tekanan berlebih dengan poros gulungan atas sambil memutar ke kiri dan ke kanan untuk mencegah tekanan berlebihan terkonsentrasi di satu area, menyebabkan deformasi yang tidak mulus. Metode ini efektif dan lebih menghemat tenaga daripada dua metode sebelumnya.

3) Metode untuk Menangani Jahitan Panjang Penuh yang Tumpang Tindih.

Jahitan panjang penuh yang tumpang tindih menunjukkan kelengkungan yang berlebihan. Metode perawatannya adalah dengan mengangkat poros roll atas dan memutar silinder seperti yang ditunjukkan oleh panah pada Gambar 32a atau 32b berdasarkan posisi sambungan. Hal ini, dikombinasikan dengan berat silinder itu sendiri, akan meningkatkan radius kelengkungan dan mengurangi tumpang tindih. Sebagai alternatif, putar silinder ke atas seperti yang ditunjukkan pada Gambar 32c, angkat poros roll atas, dan gunakan berat silinder untuk mengurangi tumpang tindih.

4) Metode untuk Menangani Celah Jahitan Kecil dengan Panjang Penuh.

Celah jahitan panjang penuh yang kecil, juga mengindikasikan kelengkungan yang berlebihan. Metode penanganan utamanya sama seperti menangani jahitan panjang penuh yang tumpang-tindih.

5) Metode untuk Menangani Salah Satu Ujung yang Memiliki Celah yang Sesuai dan Ujung Lainnya Tumpang Tindih atau Memiliki Celah Kecil.

Metode perawatan untuk cacat ini adalah dengan terlebih dahulu mengelas ujung yang sesuai, kemudian sedikit mengangkat poros gulungan atas di ujung lainnya. Saat poros gulungan atas diangkat, jumlah tumpang tindih secara bertahap menyempit. Setelah celahnya sesuai, perbaiki dengan pengelasan pemosisian.

6) Metode untuk Menangani Tepi yang Tidak Sejajar.

Ketidaksejajaran disebabkan oleh generatrix yang tidak sejajar dengan poros roll atas. Ketidaksejajaran kecil dapat dikoreksi secara manual, sementara ketidaksejajaran yang lebih besar membutuhkan bantalan. Letakkan sebuah baja pipih di bawah poros gulungan bawah pada sudut yang lebih panjang; gunakan baja pipih tipis untuk ketidaksejajaran kecil dan baja pipih tebal untuk ketidaksejajaran yang lebih besar. Pastikan ujungnya tumpul untuk memudahkan masuknya dan posisikan baja pipih pada bagian tepi untuk meningkatkan gaya koreksi, seperti ditunjukkan pada Gambar 33.

Selain itu, memutar silinder untuk mengubah posisi jahitan pada poros tiga gulungan juga dapat memperbaiki ketidaksejajaran.

7) Metode untuk Menangani Ketidaksejajaran Tepi.

Ketidaksejajaran tepi dapat terjadi pada bagian ujung dan tengah. Cara penanganannya sama saja. Selama pengoperasian, gunakan baja bulat berbentuk F untuk mengangkat salah satu ujungnya, dengan sengaja menciptakan ketidaksejajaran yang lebih besar, dan perbaiki satu titik pada satu waktu, perbaiki dengan pengelasan posisi saat Anda melanjutkan, seperti yang ditunjukkan pada Gambar 34. Ubah arah aplikasi gaya dengan baja bulat berbentuk F sesuai kebutuhan berdasarkan posisi ketidaksejajaran.

(2) Koreksi Putaran Setelah Pengelasan

Setelah frustum kerucut dilas, umumnya diperlukan koreksi bulat. Dalam produksi, selain menggunakan palu besar untuk koreksi manual, Anda juga dapat menggunakan bantalan pada mesin penggulung pelat. Metode koreksinya sama dengan komponen silinder.

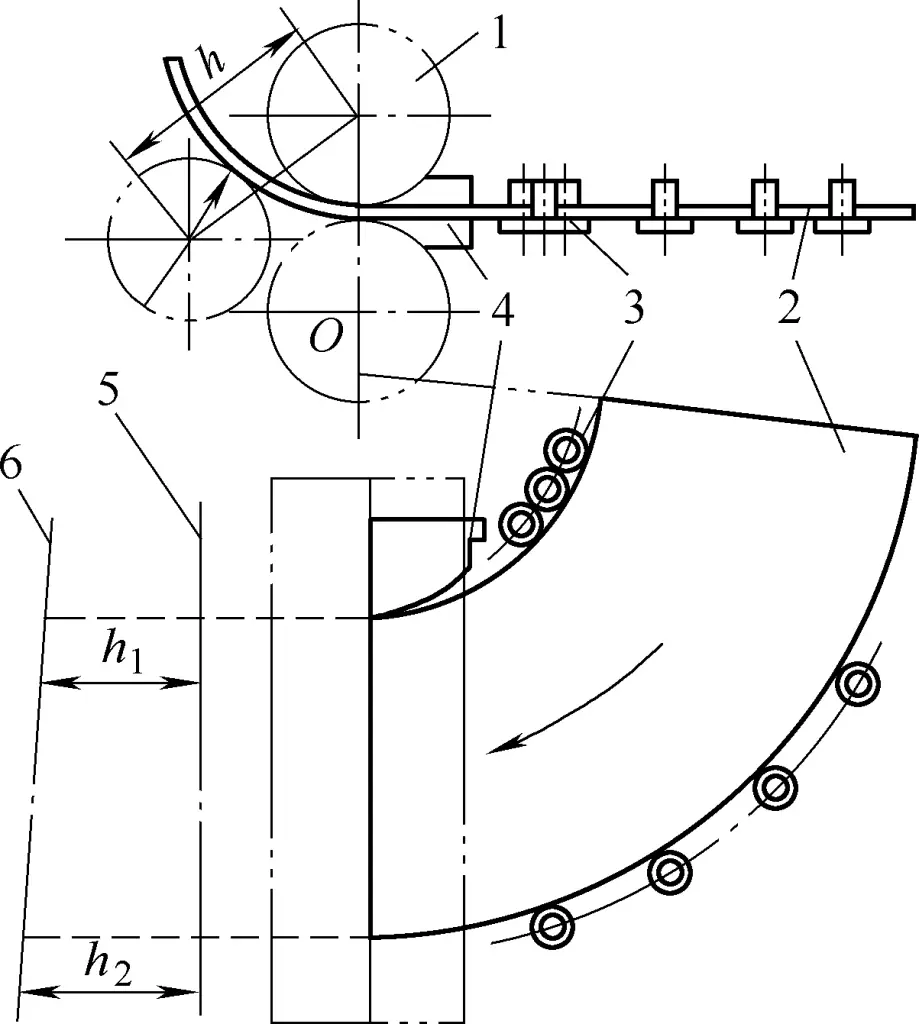

IV. Teknik Penggulungan untuk Bagian Spiral

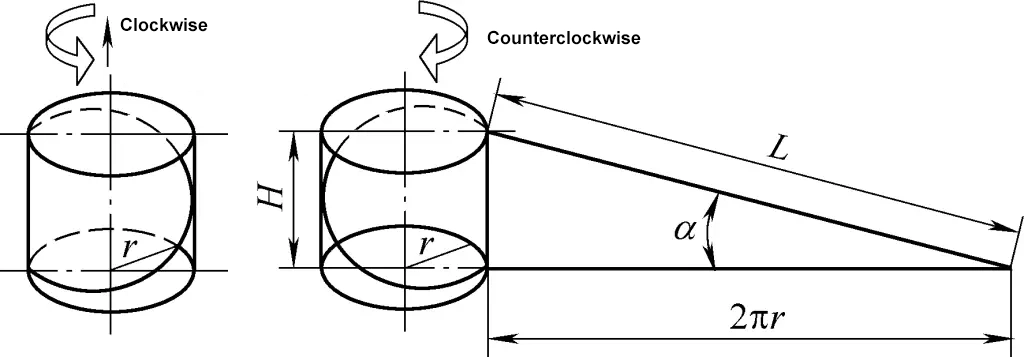

Bagian spiral (seperti tapak tangga spiral, rel pemandu spiral, dll.) adalah salah satu komponen lembaran logam yang umum. Komponen ini dapat dianggap dibentuk dari badan silinder kanan dengan memotong strip dengan lebar yang sama di sepanjang sudut kemiringan heliks α pada permukaannya, seperti yang ditunjukkan pada Gambar 35.

Oleh karena itu, dapat dilihat bahwa sudut heliks ulir α dapat dihitung sebagai α = arctan (H/2πr), di mana arti dari simbol-simbol dalam rumus tersebut ditunjukkan pada Gambar 35.

Ada dua jenis bagian spiral: kidal dan kanan. Cara membedakannya adalah: apabila bagian spiral dilihat dari posisi depan, jika bagian yang terlihat naik dari kanan ke kiri, maka itu adalah kidal; jika bagian yang terlihat naik dari kiri ke kanan, maka itu adalah kidal.

1. Operasi penggulungan dan pembengkokan bagian spiral

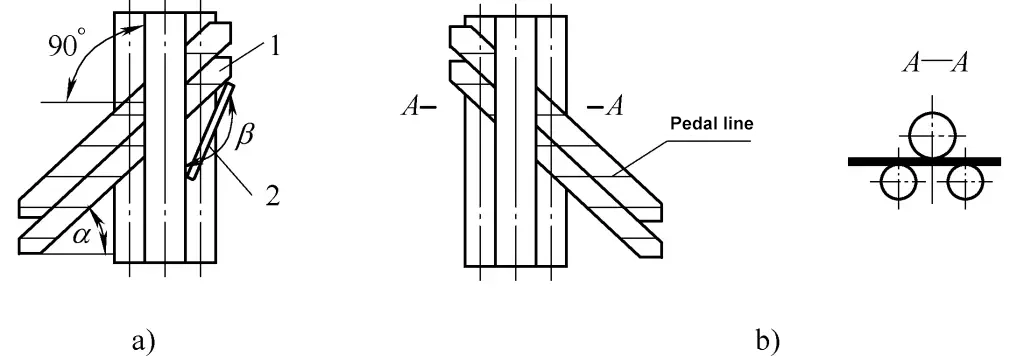

Menurut prinsip pembentukan bagian spiral, diketahui bahwa bagian spiral sebenarnya adalah bagian dari silinder, sehingga metode penggulungannya sama dengan metode penggulungan silinder. Gambar 36 menunjukkan diagram skematik operasi penggulungan dan pembengkokan bagian spiral yang umum-panel samping tangga spiral.

a) Orang kidal

b) Tangan kanan

Panel samping tangga 1-Spiral

Templat pengukuran sudut 2-kemiringan

Metode operasi penggulungan dan pembengkokan panel samping tangga spiral sama dengan metode silinder, tetapi sebelum membentuk, sudut α antara billet dan sumbu gulungan atas mesin penggulung pelat harus menjadi sudut heliks tangga spiral. Sudut penempatan selama penggulungan dapat diukur dengan templat, dengan sudut templat β = 180 ° - α, seperti yang ditunjukkan pada Gambar 36.

Selama penggulungan, tergantung pada panjang panel samping tangga spiral dan kondisi spesifik mesin penggulung pelat, penggulungan dapat dilakukan sepotong demi sepotong atau beberapa bagian secara bersamaan.

2. Tindakan pencegahan untuk operasi penggulungan dan pembengkokan

Apabila melakukan operasi penggulungan dan pembengkokan pada bagian spiral, hal-hal berikut ini harus diperhatikan:

1) Untuk bagian spiral dengan arah yang berbeda, selama operasi penggulungan dan pembengkokan, billet dapat ditempatkan ke dalam mesin penggulung pelat dari kedua sisi, tetapi sudut penempatannya tidak boleh diubah secara sembarangan. Lihat Gambar 36 untuk detailnya.

2) Ketika bahan pelat dari bagian spiral yang digulung relatif tipis dan sempit, karena gesekannya yang rendah dengan sumbu gulungan bawah, jika billet sulit untuk dipindahkan, metode pemrosesan berikut dapat digunakan: metode pertama, tingkatkan area kontak, letakkan dua atau lebih pelat secara bersamaan; metode kedua, tingkatkan kekakuan, tumpang tindih dua atau lebih pelat; metode ketiga, tingkatkan gesekan antara pelat dan sumbu gulungan bawah, dengan menggunakan batang pengungkit atau menaburkan pasir pada sumbu gulungan bawah dapat meningkatkan gesekan.

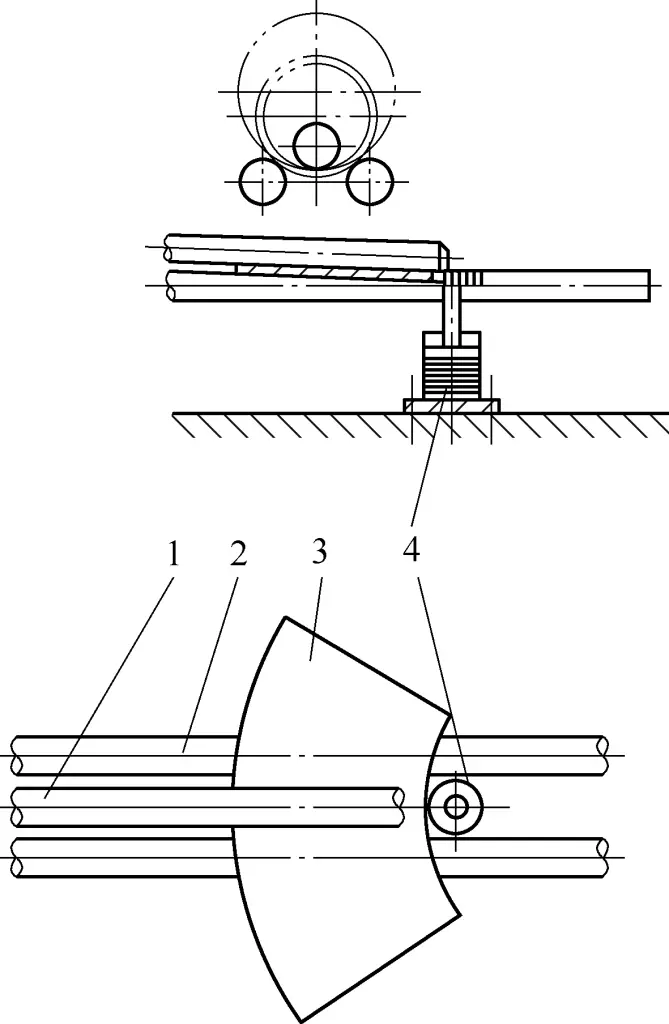

V. Teknik penggulungan dan pembengkokan untuk profil

Pada komponen lembaran logam, profil yang umum digunakan terutama mencakup baja siku, baja saluran, dan material pipa. Untuk pembentukan profil, dapat ditekuk pada pembengkokan profil mesin atau secara manual. Selain itu, mesin penggulung piring (tiga gulungan) banyak digunakan dalam produksi untuk pemrosesan penggulungan dan pembengkokan.

1. Metode penggulungan dan pembengkokan untuk baja sudut

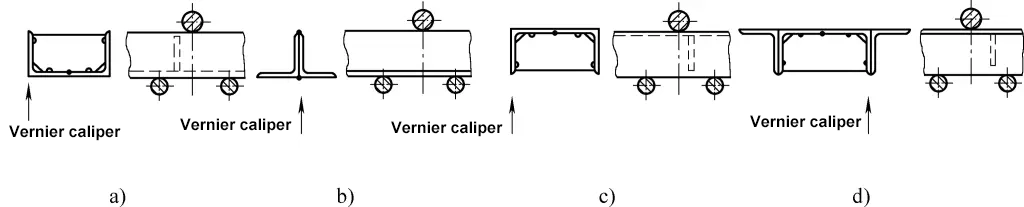

Metode pembentukan utama untuk menggulung dan menekuk baja sudut adalah tikungan internal dan tikungan eksternal (lihat Gambar 37), dan metode penggulungan dan pembengkokan yang umum untuk baja sudut adalah penggulungan langsung dan penggulungan templat.

(1) Penggulungan langsung

Karena struktur asimetris dari baja siku itu sendiri, selama pembengkokan, garis tengahnya dan gaya resultan dari tegangan positif yang didistribusikan pada penampang melintang tidak berada pada bidang yang sama. Oleh karena itu, selain momen lentur, baja siku juga dapat mengalami torsi, menyebabkan penampang baja siku berubah bentuk, seperti meningkatkan sudut yang disertakan selama pembengkokan eksternal dan memutar penampang; mengurangi sudut yang disertakan selama pembengkokan internal.

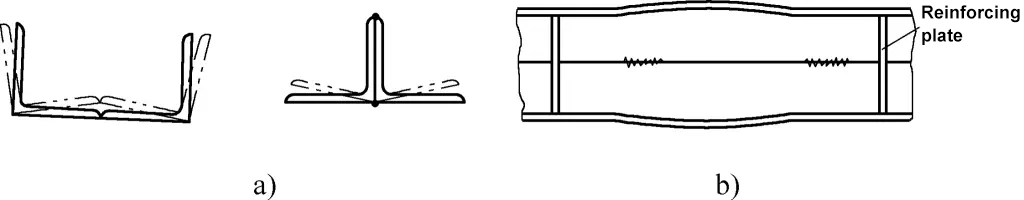

Untuk mencegah deformasi selama penggulungan dan pembengkokan baja sudut, tindakan yang diperlukan seperti merakit dan mengelas pelat penguat untuk penguatan biasanya dilakukan.

1) Jenis perakitan.

Gambar 37 menunjukkan beberapa bentuk perakitan sebelum penggulungan tikungan internal dan eksternal, di mana Gambar 37a dan 37c menunjukkan struktur berbentuk U, dan Gambar 37b dan 37d menunjukkan struktur berbentuk T.

2) Penggunaan pelat penguat.

Pada struktur baja siku yang dirakit, banyak pelat tulangan yang juga digunakan, seperti struktur berbentuk U dan T yang ditunjukkan pada Gambar 37a, 37c, dan 37d, yang menghubungkan baja siku dengan pelat tulangan. Tujuannya adalah untuk meningkatkan bidang kontak dan meningkatkan stabilitas, sehingga kecil kemungkinan retak selama penggulungan dan mencegah deformasi.

Jarak dari pengelasan spot pelat penguat dapat ditentukan berdasarkan diameternya. Untuk diameter besar dan gaya rendah, jaraknya bisa lebih besar. Untuk diameter kecil dan gaya tinggi, jaraknya bisa lebih kecil. Umumnya, saat menggulung baja sudut dengan diameter 4-5m dan sisi yang sama 63mm × 63mm × 6mm, jarak 350-450mm cocok.

Ketinggian pelat penguat harus 5 mm lebih rendah dari tepi atas untuk mengakomodasi kompresi dan penurunan flens selama penggulungan. Gambar 38a menunjukkan deformasi ketika tidak ada pelat tulangan yang digunakan, dan Gambar 38b menunjukkan deformasi ketika terlalu sedikit pelat tulangan yang digunakan.

3) Jarak dan ukuran las penghubung.

Jarak las penghubung juga ditentukan berdasarkan diameter penggulungan dan pembengkokan serta spesifikasi baja siku. Untuk spesifikasi baja sudut yang sama, jika diameter penggulungan dan tekukan besar, karena gaya pembentukan yang lebih kecil, jarak pengelasan bisa lebih panjang; jika diameter penggulungan dan pembengkokan kecil, jarak pengelasan harus lebih pendek. Umumnya, jika diameter penggulungan dan pembengkokan adalah 4-5m, jarak pengelasan adalah 500mm, dan panjang pengelasan adalah 40-50mm.

4) Metode penggulungan.

Metode penggulungan baja siku rakitan mirip dengan metode penggulungan silinder. Ketika derek diperlukan untuk membantu, gaya angkat harus merata, tanpa bergoyang ke kiri dan ke kanan, atau bergerak ke atas dan ke bawah untuk menghindari keretakan pada lasan. Selama proses penggulungan, templat harus digunakan untuk memeriksa kapan saja.

5) Pengukuran templat.

Templat harus dibuat dalam bentuk kartu bagian dalam atau luar sesuai dengan ukuran diameter penggulungan dan pembengkokan. Karena permukaan yang besar cenderung melorot setelah penggulungan, hanya sudut-sudut tegak dari templat yang dapat mencerminkan kelengkungan yang sesungguhnya, seperti yang ditunjukkan oleh tanda panah pada Gambar 37.

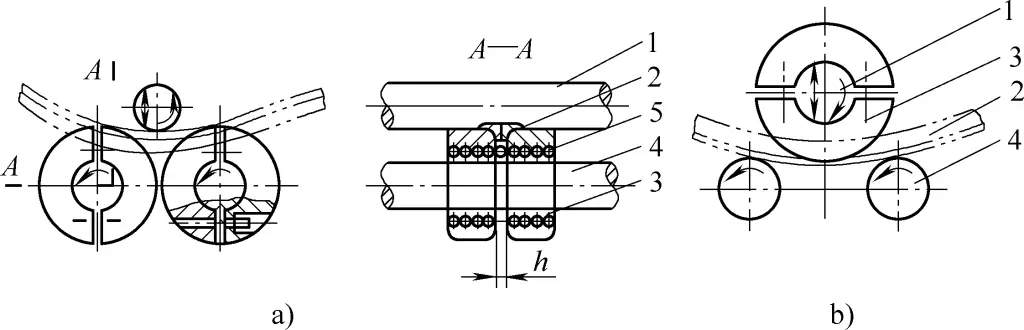

(2) Penggulungan templat

Jika persyaratan kualitas pembentukan tinggi untuk baja siku atau tidak ada titik las yang diperbolehkan, template dapat digunakan untuk penggulungan pada mesin penggulung pelat tiga sumbu, seperti yang ditunjukkan pada Gambar 39. Gambar 39a menunjukkan templat pengerolan untuk pembengkokan eksternal baja siku, dan Gambar 39b menunjukkan templat pengerolan untuk pembengkokan internal baja siku.

Sumbu gulungan 1-atas

Baja 2-sudut

3-Template

Sumbu gulungan 4-lebih rendah

5-Baut

1) Struktur templat.

Bentuk struktural templat pembengkokan internal dan eksternal untuk baja siku pada dasarnya sama. Mereka terdiri dari dua bagian yang membentuk sepasang, dengan dua pasang membentuk satu set, dibaut pada sumbu gulungan atas atau bawah. Templat dapat dibuat dari beberapa lapis pelat baja tebal yang dilas menjadi kosong, kemudian diproses di mesin bubut untuk membentuk lingkar dalam dan luar, dipotong menjadi dua bagian, dan diberi celah tertentu pada sambungan untuk memberikan gaya penjepitan yang lebih tinggi saat kedua bagian disejajarkan.

2) Metode penggulungan.

Untuk pembengkokan eksternal baja sudut, sepasang templat dapat dipasang pada masing-masing dari dua sumbu gulungan bawah, kemudian celah antara templat dapat disesuaikan sesuai dengan ketebalan baja sudut, memastikan celah lebih besar dari ketebalan baja sudut sebesar 2mm untuk memungkinkan baja sudut melewati templat dengan lancar.

Tempatkan baja sudut yang telah dirakit di celah, dan metode operasi selanjutnya sama dengan menggulung dan menekuk bahan pelat. Untuk pembengkokan internal baja sudut, hanya satu set templat yang diperlukan pada sumbu gulungan atas, dan metode penggulungan sama dengan pembengkokan eksternal.

2. Metode penggulungan dan pembengkokan untuk baja saluran

Karena kesimetrisan penampang baja kanal dalam satu arah, kemampuan proses pembengkokan gulungannya lebih baik daripada baja siku, dan lebih mudah diproses pada mesin penggulung pelat. Proses pembengkokan gulungan dan metode operasi dapat mengacu pada metode untuk baja siku.

3. Metode Roll Bending untuk Pipa Bulat

Mirip dengan proses roll bending baja sudut, metode roll bending yang umum untuk pipa bundar juga mencakup penggulungan langsung dan penggulungan cetakan.

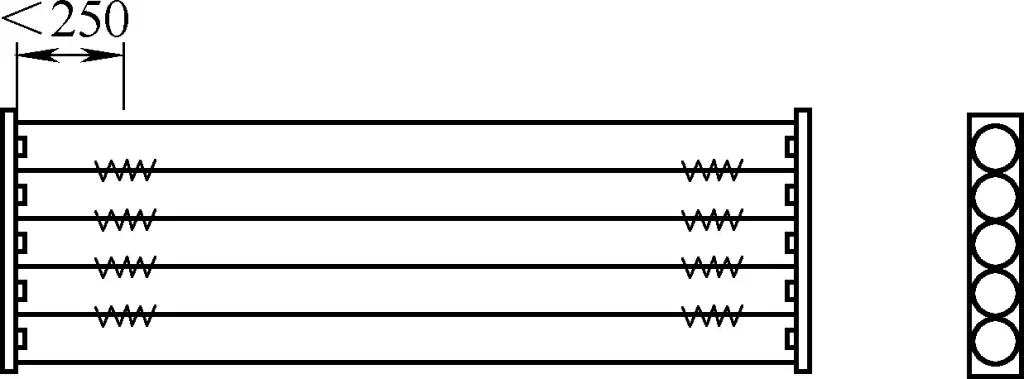

(1) Penggulungan Langsung

Untuk meningkatkan permukaan kontak dan memperkuat stabilitas, proses pembengkokan gulungan pipa bundar harus mengelas beberapa pipa secara keseluruhan. Metode pengelasan pemosisian ditunjukkan pada Gambar 40. Gunakan baja pipih untuk mengelas ujung dua pipa menjadi satu. Lebar baja pipih harus sama dengan diameter pipa. Untuk mengurangi titik-titik pengelasan, hindari pengelasan posisi di tengah-tengah sebanyak mungkin tergantung pada tekanan.

Selanjutnya pembentukan gulungan sama dengan yang digunakan untuk material pelat. Untuk meminimalkan ovalitas, metode beberapa lintasan harus digunakan.

(2) Penggulungan Cetakan

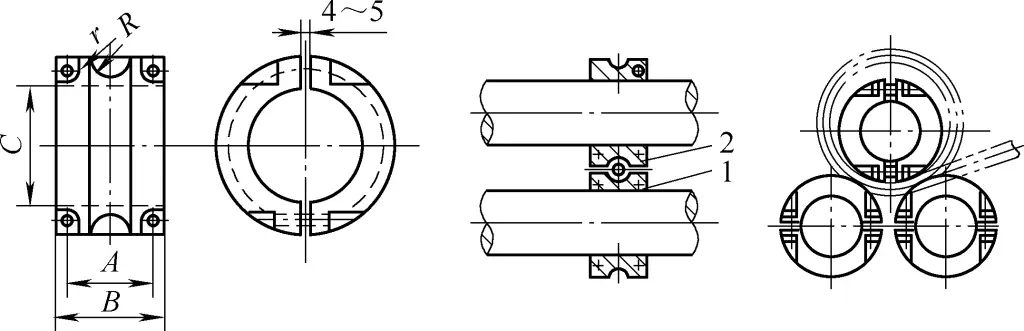

Untuk pipa bundar atau cincin baja bundar dengan persyaratan ovalitas tinggi, penggulungan cetakan dapat digunakan pada mesin penggulung pelat. Struktur cetakan ditunjukkan pada Gambar 41. Cetakan bekerja dengan memasang dua setengah lingkaran pada tiga poros gulungan.

Cetakan Poros Gulung 1-Bawah

Cetakan Poros Gulung 2-Atas

Cetakan dapat dilas dari beberapa lapisan pelat tebal menjadi bentuk kasar dan dikerjakan dengan mesin bubut untuk menghasilkan lingkaran dalam dan luar serta alur setengah busur untuk mengakomodasi pipa bundar di tengahnya. Cetakan kemudian dipotong menjadi dua bagian, menyisakan beberapa celah pada sambungan untuk memastikan kekuatan penjepitan yang cukup ketika kedua bagian disejajarkan (sedikit pelonggaran setelah penekanan tidak signifikan).

Saat menekuk gulungan, kencangkan tiga set cetakan ke poros gulungan atas dan bawah dengan baut, pastikan alurnya berada dalam satu bidang. Angkat poros gulungan atas, letakkan pipa bundar atau baja bundar ke dalam alur poros gulungan bawah, turunkan poros gulungan atas, dan sesuaikan tekanan poros gulungan atas untuk menggulung pipa atau cincin baja yang memenuhi kelengkungan desain.

Pembengkokan gulungan pipa umumnya cocok untuk membengkokkan pipa di mana R / Deksternal ≥ 10 dan t/Deksternal ≥ 0,06 (di mana R adalah radius tekukan, Deksternal adalah diameter luar, dan t adalah ketebalan dinding).