Kualitas permukaan pemesinan mengacu pada kondisi permukaan komponen setelah pemesinan. Konten utamanya meliputi: karakteristik geometris permukaan (termasuk kekasaran permukaan dan gelombang permukaan) dan sifat fisik dan mekanik lapisan permukaan (termasuk pengerasan kerja lapisan permukaan, perubahan struktur metalografi lapisan permukaan, dan tegangan sisa pada lapisan permukaan, dll.). Ini adalah salah satu kriteria penting untuk mengevaluasi kualitas komponen mekanis.

Kegagalan komponen mekanis terutama disebabkan oleh keausan, korosi, dan kelelahan komponen. Kerusakan ini semua dimulai dari permukaan komponen, sehingga kualitas permukaan komponen akan secara langsung memengaruhi performa komponen, terutama keandalan dan masa pakai. Oleh karena itu, mengeksplorasi dan mempelajari kualitas permukaan pemesinan dan menguasai langkah-langkah untuk meningkatkan kualitas permukaan sangat penting untuk memastikan kualitas produk.

I. Faktor-faktor proses yang mempengaruhi kekasaran permukaan pemotongan dan langkah-langkah perbaikan

1. Pembentukan kekasaran permukaan

Apabila memesin benda kerja dengan alat potong logam, alasan utama pembentukan kekasaran permukaan dapat dirangkum ke dalam tiga aspek berikut ini:

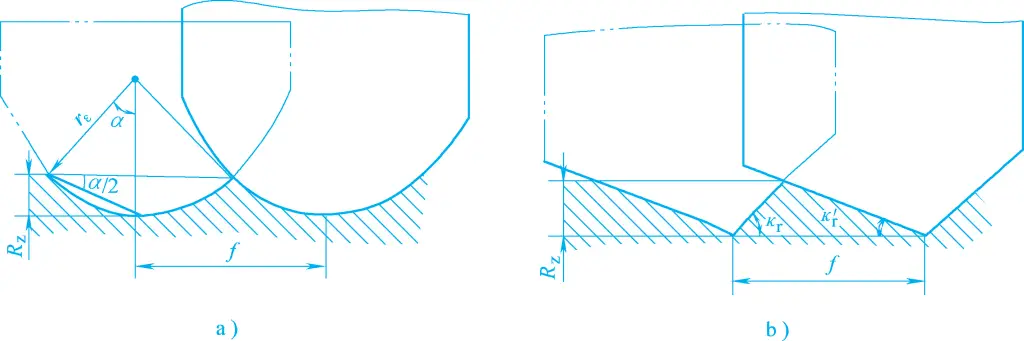

(1) Faktor-faktor yang terkait dengan sudut geometris alat - alasan geometris

Dalam kondisi pemotongan yang ideal, ketika pahat melakukan pemakanan relatif terhadap benda kerja, area sisa dari lapisan pemotongan yang tertinggal pada permukaan mesin (lihat Gambar 1) membentuk kekasaran permukaan secara teoritis. Nilainya dipengaruhi oleh radius hidung pahat rε , sudut ujung tombak utama kr , sudut ujung tombak sekunder k'r dan laju umpan f.

a) Pengaruh rε dan f pada Rz

b) Pengaruh K₂, k'r dan f pada Rz

(2) Faktor-faktor yang terkait dengan sifat material yang sedang diproses dan mekanisme pemotongan - alasan fisik

Kekasaran permukaan aktual setelah pemotongan sangat berbeda dari kekasaran permukaan teoretis. Hal ini karena selama pemotongan aktual, gaya potong dan gaya gesek yang dihasilkan antara pahat dan benda kerja menyebabkan deformasi plastis pada logam lapisan permukaan, dan tepi yang terbentuk serta gerinda akan meningkatkan nilai kekasaran permukaan.

(3) Alasan lain

Misalnya, perubahan kondisi pemotongan, getaran sistem proses, dll.

2. Tindakan untuk mengurangi nilai kekasaran permukaan

(1) Pilih parameter geometris alat yang sesuai

- Mengurangi sudut mata potong utama k r dan sudut ujung tombak sekunder k' r dan meningkatkan radius hidung pahat r ε dapat mengurangi area sisa lapisan pemotongan, sehingga mengurangi nilai kekasaran permukaan.

- Meningkatkan sudut rake dan sudut relief secara tepat akan memudahkan pahat untuk memotong benda kerja, mengurangi deformasi plastis logam, dan secara signifikan mengurangi gaya potong, yang secara efektif mengurangi getaran sistem proses, sehingga mengurangi nilai kekasaran permukaan.

- Meningkatkan sudut kemiringan ujung tombak λ s juga meningkatkan sudut penggaruk kerja aktual, yang bermanfaat untuk mengurangi nilai kekasaran permukaan.

(2) Memilih parameter pemotongan secara wajar

1) Pilih yang lebih tinggi kecepatan potong v c

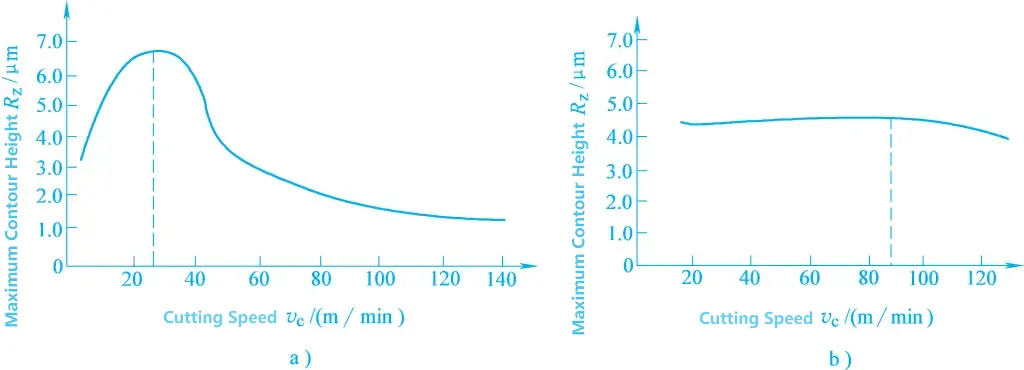

Semakin tinggi kecepatan potong, semakin kecil deformasi plastis chip dan permukaan mesin, sehingga semakin kecil nilai kekasaran permukaan. Umumnya, built-up edge dan gerinda dihasilkan dalam kisaran kecepatan yang lebih rendah, yang bervariasi dengan material benda kerja, material pahat, dan sudut penggaruk pahat yang berbeda.

Menggunakan kecepatan potong yang lebih tinggi sering kali dapat mencegah terbentuknya built-up edge dan gerinda, sehingga secara efektif mengurangi nilai kekasaran permukaan. Gambar 2 menunjukkan pengaruh kecepatan potong terhadap kekasaran permukaan ketika memesin material yang berbeda.

a) Pemesinan bahan plastik

b) Pemesinan material yang rapuh

2) Kurangi laju pengumpanan dengan tepat f

Semakin besar laju pemakanan, semakin besar area residu pada permukaan mesin, dan semakin besar deformasi plastis, yang meningkatkan nilai kekasaran permukaan. Oleh karena itu, mengurangi laju pemakanan akan secara efektif mengurangi nilai kekasaran permukaan.

Efek kedalaman pemotongan pada kekasaran permukaan tidak signifikan dan pada umumnya dapat diabaikan. Namun demikian, jika kedalaman pemotongan terlalu kecil, seperti α p <0,02mm, menjadi sulit untuk mempertahankan pemotongan normal benda kerja, sering kali mengakibatkan ekstrusi dan gesekan, sehingga meningkatkan nilai kekasaran permukaan. Oleh karena itu, kedalaman pemotongan yang terlalu kecil tidak boleh dipilih selama pemesinan.

(3) Meningkatkan kinerja organisasi bahan benda kerja

Performa organisasi material benda kerja memiliki dampak yang signifikan pada kekasaran permukaan. Umumnya, semakin besar plastisitas material benda kerja, semakin besar pula nilai kekasaran permukaan setelah pemesinan. Saat pemesinan material yang rapuh, nilai kekasaran permukaan lebih mendekati nilai teoritis.

Untuk material yang sama, semakin kasar dan tidak rata struktur butiran logam, semakin besar nilai kekasaran permukaan setelah pemesinan. Oleh karena itu, mengadopsi proses perlakuan panas yang wajar untuk meningkatkan kinerja organisasi material sebelum pemesinan adalah salah satu cara efektif untuk mengurangi nilai kekasaran permukaan.

(4) Memilih material alat secara wajar dan meningkatkan kualitas penggerindaan

Bahan pahat dan kualitas penggerindaan memiliki dampak yang signifikan terhadap pembentukan tepi dan timbangan yang terbentuk, sehingga mempengaruhi kekasaran permukaan. Sebagai contoh, diamond tool memiliki koefisien gesekan yang lebih rendah dengan chip dan tidak menghasilkan built-up edge selama pemotongan. Pada kondisi pemotongan yang sama, nilai kekasaran permukaan setelah pemesinan lebih kecil dibandingkan dengan material perkakas lainnya.

Selain itu, memilih cairan pemotongan secara wajar dan meningkatkan efek pendinginan serta pelumasan, sering kali dapat menghambat pembentukan tepi dan timbangan yang terbentuk, mengurangi deformasi plastis, dan membantu mengurangi nilai kekasaran permukaan. Selain langkah-langkah proses yang disebutkan di atas, metode pemesinan seperti penggilingan, mengasah, dan superfinishing juga dapat mencapai nilai kekasaran permukaan yang sangat rendah.

II. Faktor proses yang mempengaruhi sifat fisik dan mekanik lapisan permukaan dan langkah-langkah perbaikan

Selama proses pemesinan, fisik dan sifat mekanik lapisan permukaan benda kerja mengalami perubahan signifikan di bawah aksi gaya potong dan panas pemotongan, terutama tercermin dalam pengerasan kerja lapisan permukaan, perubahan struktur metalografi, dan tegangan sisa.

1. Pengerasan lapisan permukaan

Selama pemesinan, logam pada lapisan permukaan benda kerja yang dikerjakan dengan mesin mengalami deformasi plastis di bawah aksi gaya pemotongan, menyebabkan slip geser kristal, pemanjangan kisi, distorsi, dan bahkan fragmentasi, yang mengarah ke penguatan material. Pada saat ini, kekerasan dan kekuatannya meningkat, sebuah fenomena yang dikenal sebagai pengerasan kerja (juga disebut pengerasan kerja dingin).

Di sisi lain, panas pemotongan yang dihasilkan selama pemesinan, dalam kondisi tertentu, dapat menyebabkan logam yang dikeraskan kembali ke kondisi semula, yaitu melunak. Oleh karena itu, tingkat pengerasan akhir lapisan permukaan bergantung pada rasio kecepatan pengerasan terhadap kecepatan pelunakan.

Faktor-faktor yang mempengaruhi pengerasan kerja lapisan permukaan dapat dianalisis dari tiga aspek berikut:

(1) Kekuatan pemotongan

Semakin besar gaya pemotongan, semakin besar deformasi plastis, dan semakin parah pengerasan kerja. Oleh karena itu, dengan meningkatkan laju pemakanan f, kedalaman pemotongan α p dan mengurangi sudut penggaruk alat γ o dan sudut bebas hambatan α o semuanya akan meningkatkan gaya pemotongan, membuat pengerasan kerja menjadi lebih parah.

(2) Suhu pemotongan

Semakin tinggi suhu pemotongan, semakin besar efek pelunakannya, sehingga mengurangi tingkat pengerasan.

(3) Kecepatan pemotongan

Ketika kecepatan potong sangat tinggi, waktu kontak antara pahat dan benda kerja sangat singkat, dan kecepatan deformasi logam yang dipotong sangat cepat, mengakibatkan deformasi plastis yang tidak mencukupi pada logam permukaan mesin, dan dengan demikian pengerasan kerja yang dihasilkan relatif kecil.

Ketiga faktor yang memengaruhi di atas terutama terkait dengan parameter geometris pahat, parameter pemotongan, dan sifat mekanis material yang sedang dikerjakan. Oleh karena itu, langkah-langkah untuk mengurangi pengerasan permukaan dapat dipertimbangkan dari aspek-aspek berikut ini:

- Pilih parameter geometris pahat secara wajar, cobalah untuk menggunakan sudut rake dan clearance yang lebih besar, dan minimalkan radius ujung pahat selama penggerindaan.

- Saat menggunakan alat ini, batasi keausan sisi alat secara wajar.

- Pilih parameter pemotongan secara wajar, gunakan kecepatan pemotongan yang lebih tinggi, laju pengumpanan yang lebih kecil, dan kedalaman pemotongan yang lebih kecil.

- Gunakan cairan pemotongan secara wajar.

- Gunakan proses perlakuan panas yang wajar untuk meningkatkan kekerasan material yang sedang dikerjakan secara tepat.

2. Perubahan Struktur Metalografi Permukaan dan Luka Bakar Penggerindaan

Selama proses pemotongan, suhu permukaan mesin akan naik karena panas pemotongan di area pemesinan. Ketika suhu naik di atas titik kritis transformasi metalografi, perubahan metalografi akan terjadi.

Penggerindaan adalah metode pemesinan umum yang dengan mudah menyebabkan perubahan pada struktur metalografi permukaan (luka bakar gerinda). Hal ini dikarenakan panas pemotongan yang dihasilkan per satuan luas selama penggerindaan sepuluh kali lebih besar daripada metode pemotongan pada umumnya, dan sekitar 70% panas tersebut langsung masuk ke dalam benda kerja, sehingga logam pada permukaan benda kerja yang digerinda sangat mudah mencapai titik transformasi fase.

Faktor-faktor yang mempengaruhi luka bakar penggerindaan antara lain parameter penggerindaan, material benda kerja, performa roda gerinda, dan kondisi pendinginan. Saat menggerinda baja yang telah dipadamkan, jika suhu zona gerinda melebihi suhu transformasi martensit tetapi tidak melebihi suhu kritis transformasi fasanya, maka martensit permukaan akan bertransformasi menjadi troostit temper atau sorbit dengan kekerasan yang lebih rendah, yang disebut luka bakar temper.

Jika suhu zona gerinda melebihi suhu transformasi martensit, martensit berubah menjadi austenit. Jika ada cukup cairan pemotongan Pada saat ini, permukaan mendingin dengan cepat untuk membentuk martensit sekunder yang dipadamkan, sedangkan lapisan bawah tetap merupakan struktur temper dengan kekerasan yang lebih rendah karena pendinginan yang lebih lambat, yang dikenal dengan istilah quenching burn. Sebaliknya, jika kondisi pendinginan buruk atau penggerindaan kering dilakukan tanpa cairan pemotongan, permukaan akan mengalami anil, yang dikenal dengan istilah anil burn.

Apa pun jenis luka bakarnya, jika parah, maka secara signifikan akan mengurangi masa pakai komponen, atau bahkan membuatnya tidak dapat digunakan. Oleh karena itu, luka bakar gerinda harus dihindari selama penggerindaan. Akar penyebab luka bakar gerinda adalah suhu yang terlalu tinggi di zona gerinda. Oleh karena itu, langkah-langkah harus diambil untuk mengurangi pembentukan panas gerinda dan mempercepat pembuangan panas gerinda untuk menghindari luka bakar gerinda. Langkah-langkah spesifiknya adalah sebagai berikut:

(1) Pilih parameter penggilingan secara wajar

Mengurangi kedalaman pemotongan dapat menurunkan suhu permukaan benda kerja, yang membantu menghindari atau mengurangi luka bakar, tetapi akan mempengaruhi produktivitas.

Meningkatkan laju pemakanan longitudinal dan kecepatan benda kerja akan mengurangi waktu kontak antara permukaan mesin dan roda gerinda, sehingga meningkatkan kondisi pembuangan panas dan dengan demikian mengurangi luka bakar. Namun, hal ini akan meningkatkan nilai kekasaran permukaan. Untuk mengurangi luka bakar sekaligus mempertahankan produktivitas tinggi dan kekasaran permukaan yang rendah, kecepatan benda kerja yang lebih tinggi, kedalaman potong yang lebih kecil, dan kecepatan roda gerinda yang tinggi harus dipilih.

(2) Pilih secara wajar dan tepat waktu dalam membalut roda gerinda

Jika kekerasan roda gerinda terlalu tinggi, kemampuan mengasah sendiri akan menjadi buruk, sehingga menghasilkan suhu penggerindaan yang tinggi. Semakin kecil ukuran butiran roda gerinda, semakin mudah serpihan menyumbat roda, sehingga benda kerja lebih mudah terbakar. Oleh karena itu, lebih baik menggunakan roda gerinda yang berbutir kasar dan relatif lembut. Ketika roda gerinda menjadi tumpul, sebagian besar butiran abrasif hanya menekan dan bergesekan dengan permukaan mesin tanpa memotong, sehingga meningkatkan suhu penggerindaan. Oleh karena itu, roda gerinda harus dibalut tepat waktu.

(3) Memperbaiki metode pendinginan dan meningkatkan efek pendinginan

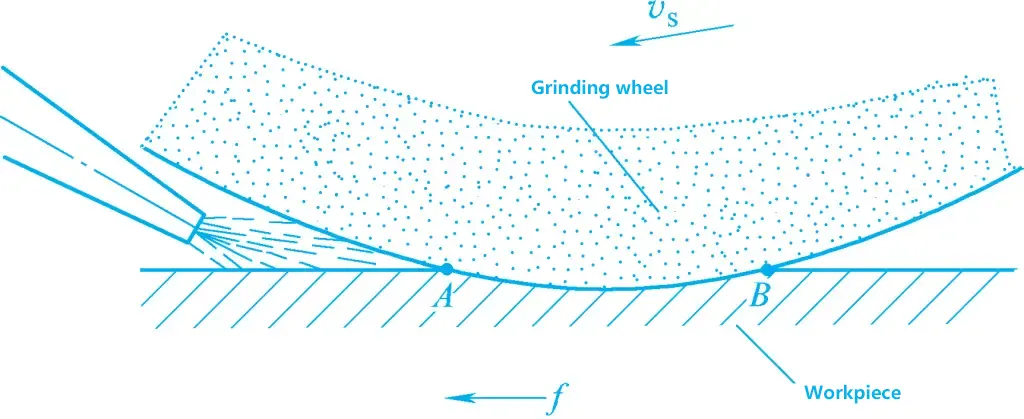

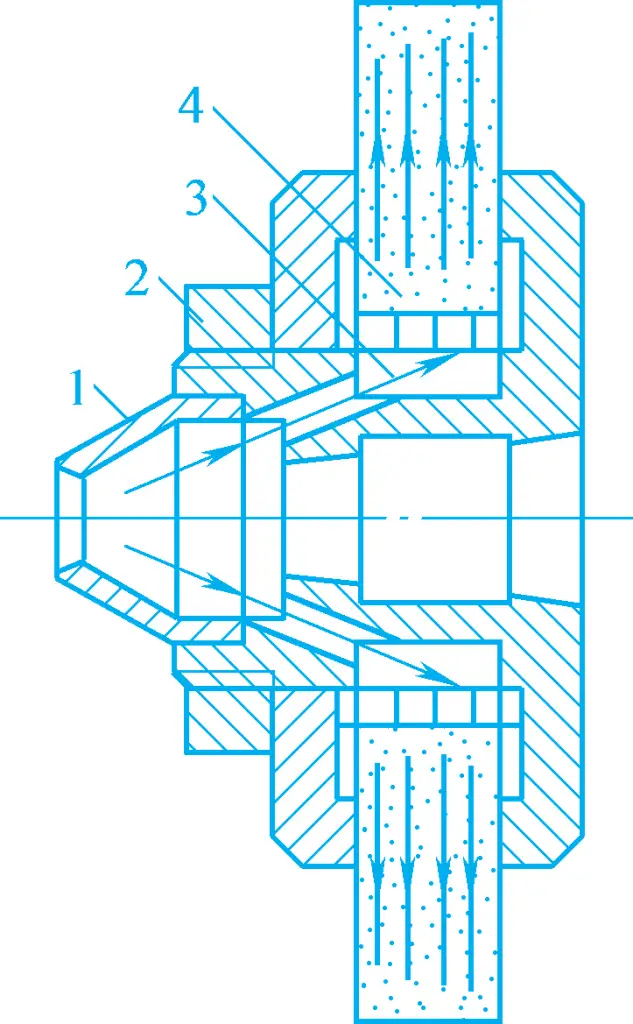

Menggunakan cairan pendingin dapat meningkatkan efek pendinginan dan menghindari luka bakar. Namun demikian, metode pendinginan umum yang biasa digunakan kurang efektif, seperti yang ditunjukkan pada Gambar 1. Karena kecepatan linear roda gerinda yang tinggi, tidak banyak cairan pemotongan yang dapat masuk ke dalam zona penggerindaan.

Metode pendinginan yang lebih efektif adalah metode pendinginan internal, seperti yang ditunjukkan pada Gambar 2. Cairan pemotongan memasuki rongga tengah roda gerinda dan dikeluarkan melalui pori-pori roda di bawah gaya sentrifugal, langsung memasuki zona gerinda untuk memberikan pendinginan yang efektif.

Penutup 1-kerucut

2-Lubang tembus cairan pendingin

Rongga tengah roda 3-Grinding

Selongsong berdinding 4-tipis dengan lubang kecil radial

3. Tegangan Sisa di Lapisan Permukaan

Selama pemotongan dan penggerindaan, ketika struktur material lapisan permukaan mesin berubah dalam bentuk, volume, atau struktur metalografi relatif terhadap material dasar, tegangan yang saling menyeimbangkan akan dihasilkan pada antarmuka antara lapisan permukaan mesin dan material dasar setelah pemesinan. Ini disebut tegangan sisa pada lapisan permukaan, yang dapat berupa tekan atau tarik.

Penyebab tegangan sisa adalah sebagai berikut:

(1) Tegangan sisa yang disebabkan oleh deformasi plastis dingin

Di bawah aksi gaya potong, logam pada lapisan permukaan mesin mengalami deformasi pemanjangan plastis yang kuat, sedangkan lapisan logam dasar memanjang secara elastis. Setelah gaya pemotongan dihilangkan, logam dasar cenderung pulih tetapi dibatasi oleh logam lapisan permukaan yang memanjang secara plastis, mencegahnya kembali ke kondisi semula, sehingga menghasilkan tegangan tekan sisa pada lapisan permukaan.

(2) Tegangan sisa yang disebabkan oleh deformasi plastis termal

Permukaan benda kerja yang dikerjakan dengan mesin mengalami ekspansi termal di bawah aksi panas pemotongan, dengan suhu logam lapisan permukaan lebih tinggi daripada suhu bahan dasar, menghasilkan tegangan tekan termal di lapisan permukaan. Apabila suhu lapisan permukaan melebihi batas deformasi elastis material, maka akan terjadi deformasi plastis termal (material memendek akibat tegangan tekan).

Setelah proses pemotongan berakhir dan suhu permukaan turun, lapisan permukaan, setelah mengalami deformasi pemendekan plastis termal, dibatasi oleh bahan dasar, sehingga menghasilkan tegangan tarik sisa pada lapisan permukaan.

(3) Tegangan sisa yang disebabkan oleh perubahan metalografi

Suhu tinggi yang dihasilkan selama pemotongan dapat menyebabkan perubahan dalam struktur metalografi logam lapisan permukaan. Struktur metalografi yang berbeda memiliki densitas yang berbeda, seperti densitas martensit ρ = 7,75 g/cm³, densitas austenit ρ = 7,96 g/cm³, dan densitas perlit ρ = 7,78 g/cm³.

Mengambil contoh penggilingan baja yang dipadamkan, struktur asli baja yang dipadamkan adalah martensit. Setelah penggerindaan, temper dapat terjadi pada lapisan permukaan, mengubah martensit menjadi troostit atau sorbit, yang memiliki kepadatan mendekati perlit. Kepadatan meningkat dan volume berkurang, menghasilkan tegangan tarik sisa pada lapisan permukaan. Jika suhu permukaan melebihi Ac 3 dan pendinginan yang cukup, sisa austenit pada lapisan permukaan berubah menjadi martensit, menyebabkan ekspansi volume dan tegangan tekan sisa pada lapisan permukaan.

Singkatnya, timbulnya tegangan sisa pada lapisan permukaan pada akhirnya disebabkan oleh efek gaya pemotongan dan panas pemotongan. Dalam kondisi pemrosesan tertentu, salah satu efek ini mungkin mendominasi. Contohnya, dalam proses pemotongan, apabila panas pemotongan tidak tinggi, deformasi plastis kondisi dingin yang disebabkan oleh gaya pemotongan akan mendominasi pada lapisan permukaan, sehingga menghasilkan tegangan tekan sisa pada lapisan permukaan.

Selama penggerindaan, karena suhu penggerindaan yang umumnya lebih tinggi, tegangan tarik sisa sering dihasilkan, yang juga merupakan akar penyebab retakan penggerindaan. Adanya retakan pada permukaan dapat mempercepat kerusakan komponen. Oleh karena itu, perlu untuk mengontrol secara ketat pembentukan panas penggerindaan dan meningkatkan kondisi pendinginan selama penggerindaan untuk menghindari terjadinya retakan penggerindaan.