I. Dasar-dasar Pemotongan Alat Mesin

Metode pemrosesan mekanis utama meliputi pembubutan, perencanaan, penggilingan, penggilingan, pengeboran, pengeboran, pembentukan, dll. Mesin perkakas memotong benda kerja dengan menggunakan alat pemotong, sehingga harus memiliki alat penjepit dan alat pemotong, serta kemampuan untuk melakukan gerakan kerja.

1. Gerakan Pemotongan Alat Mesin

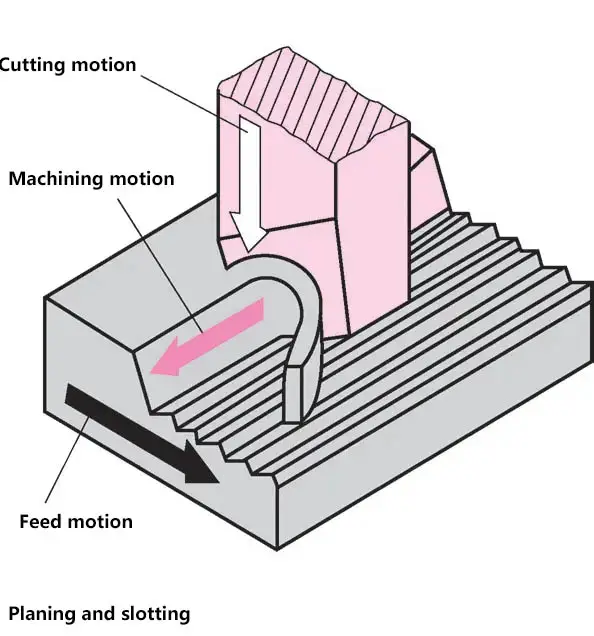

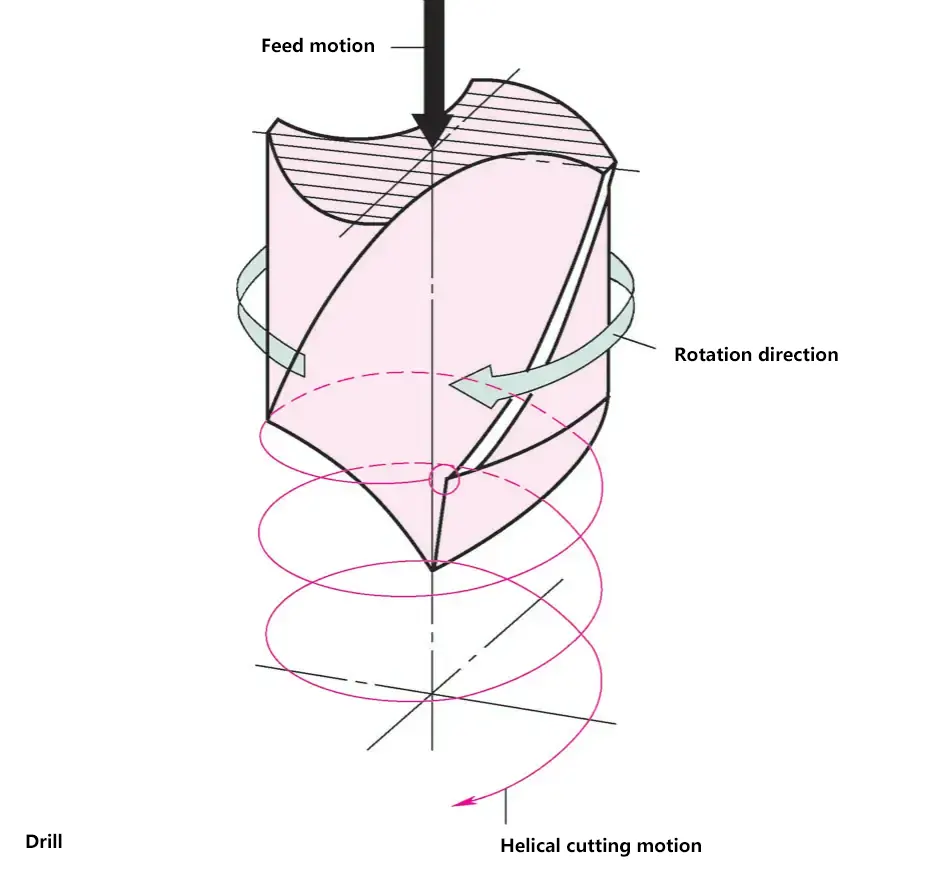

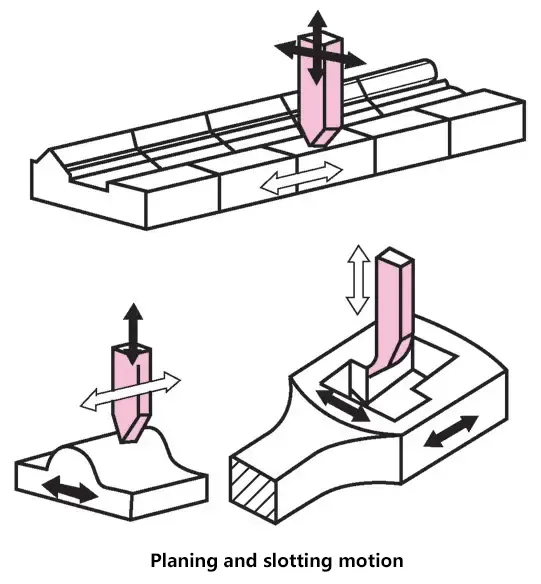

Gerakan relatif antara alat potong dan benda kerja adalah kondisi untuk memotong. Gerakan kerja utama meliputi gerakan utama dan gerakan pemakanan.

(1) Gerak Primer

Gerakan kerja yang menyelesaikan pemotongan. Gerakan primer dapat berupa gerakan rotasi atau gerakan linier bolak-balik (dilakukan oleh benda kerja atau alat potong). Untuk operasi pembubutan, penggerindaan, penggilingan, dan pengeboran, gerakan utamanya adalah rotasi.

(2) Gerakan Umpan

Gerakan yang diberikan oleh alat mesin atau tenaga manual, yang menciptakan gerakan relatif tambahan antara alat pemotong dan benda kerja. Dikombinasikan dengan gerakan utama, gerakan ini memungkinkan pemotongan benda kerja secara kontinu atau terputus-putus. Ketika gerakan utama adalah rotasi, gerakan umpan terus menerus, seperti pada pembubutan, pengeboran, dan penggilingan; ketika gerakan utama linier, gerakan umpan terputus-putus, seperti pada perencanaan dan pembentukan. Kedalaman pemotongan tergantung pada gerakan pemakanan.

(3) Gerakan Kedalaman Pemotongan

Menentukan kedalaman pemotongan, dimanifestasikan sebagai alat yang menembus benda kerja.

(4) Gerakan Pemesinan

Dalam pembubutan, pengeboran, penggilingan, dan penggerindaan, apabila gerakan utama dan gerakan umpan terjadi secara bersamaan, gerakan gabungan yang dihasilkan disebut gerakan pemesinan.

2. Geometri Alat Pemotong

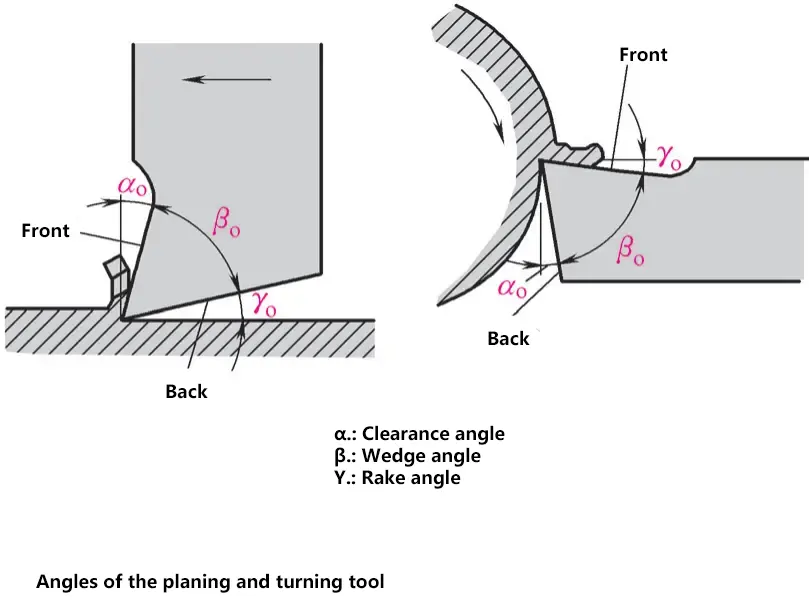

Mata potong pahat yang berbentuk baji menembus material benda kerja, memisahkan chip dari material. Faktor utama yang memengaruhi pemotongan adalah geometri pahat, material pahat, dan material benda kerja. Ketajaman pahat ditentukan oleh bentuknya, yang ditentukan oleh berbagai sudut pahat.

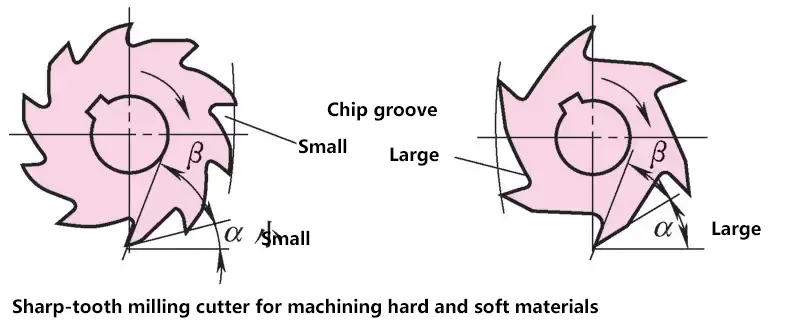

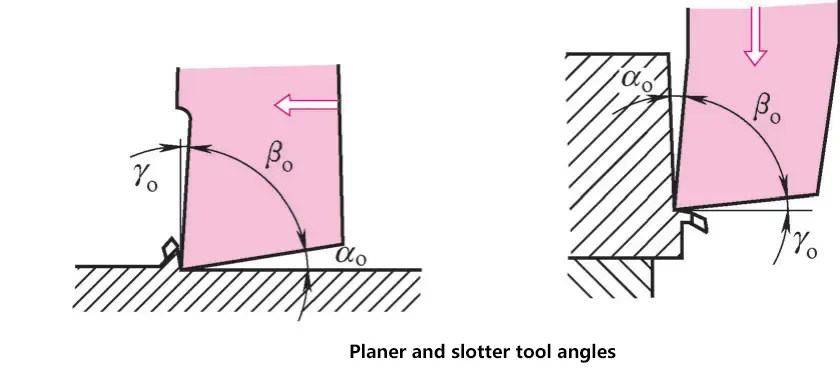

(1) Sudut Baji β

Sudut antara permukaan depan dan permukaan belakang utama. Apabila sudut baji pahat kecil, maka pahat akan tajam dan mudah dipotong, tetapi rentan terhadap terkelupasnya ujung pahat ketika memotong bahan yang keras.

- Untuk memotong lembut logam: βo=40°~50°, seperti aluminium.

- Untuk memotong logam yang sangat ulet: βo=55°~75°, seperti 42 baja.

- Untuk memotong logam yang keras dan rapuh: βo=75°~85°, seperti perunggu, coran, dll.

(2) Sudut Rake γo

Mempengaruhi pembentukan chip dan gaya pemotongan. Kisaran sudut rake adalah -5° hingga 30°, dan ukurannya ditentukan oleh bahan benda kerja dan bahan pahat.

Bila sudut rake besar, serpihan akan mengalir dengan mudah, dan gaya potong menjadi kecil. Ketika sudut rake γo kecil atau bahkan negatif, gaya potongnya besar, dan kekuatan ujung tombak tinggi.

(3) Sudut Bantuan αo

Dapat mengurangi gesekan antara alat dan benda kerja. Kisaran sudut relief adalah 5° hingga 12°.

Semakin lembut bahan benda kerja, semakin besar diameter benda kerja dan kedalaman potongannya, maka sudut relief αo meningkat sesuai dengan itu; semakin besar sudut relief αosemakin kasar permukaan mesin.

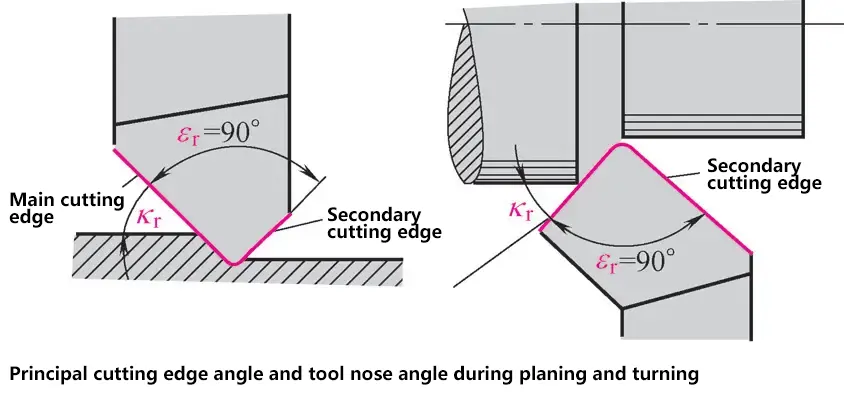

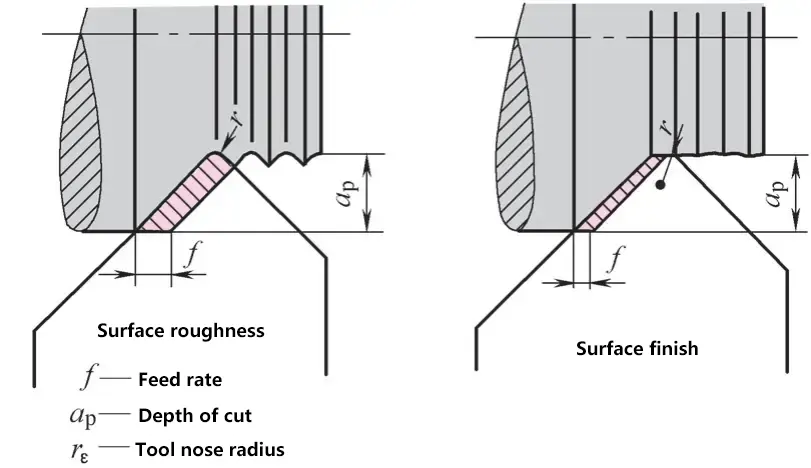

(4) Sudut Hidung Alat εr

- Saat laju pemakanan tinggi: Keripik tebal, efisiensi pemotongan tinggi

Ketika radius ujung pahat kecil: Bekas pahat yang dalam pada permukaan benda kerja - Ketika laju pemakanan rendah: Chip tipis, efisiensi pemotongan rendah

Apabila radius ujung pahat besar: Bekas pahat yang dangkal pada permukaan benda kerja

Sudut antara proyeksi mata potong utama dan mata potong sekunder pada bidang dasar. Sudut hidung mata pahat yang besar menghasilkan pembuangan panas yang lebih besar karena area pembuangan panas eksternal pahat lebih besar. Mata potong menghasilkan lebih sedikit panas dan kecil kemungkinannya untuk menjadi tumpul, sehingga memperpanjang umur pahat. Umur pahat mengacu pada interval waktu antara dua penajaman pahat.

Apabila umpan kecil (≤ 1mm/r), ε=90°; ketika umpan besar (> 1mm/r), ε > 90°.

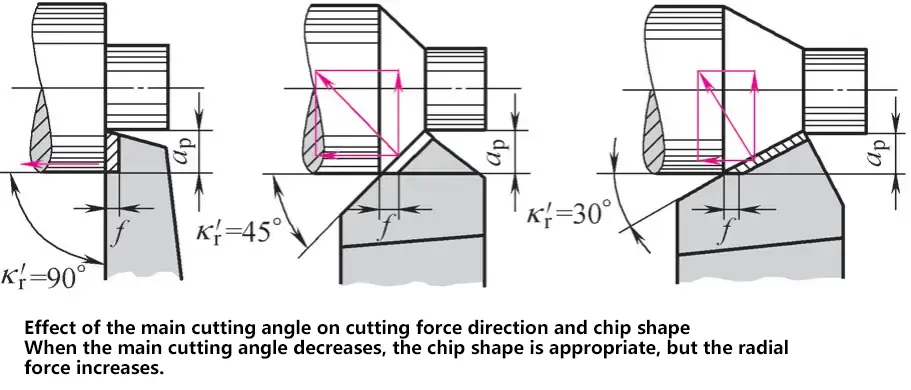

(5) Memasukkan Sudut Kr

Sudut masuk mempengaruhi arah gaya pemotongan dan bentuk chip. Apabila sudut masuk dikurangi, bentuk chip akan lebih sesuai, tetapi gaya radial meningkat.

Sudut antara mata potong utama dan arah pemakanan. Hal ini mempengaruhi penguraian gaya potong, bentuk chip, dan umur pahat. Sudut masuk kr dapat dipilih dalam kisaran 30° hingga 90°, dengan Kr=45°.

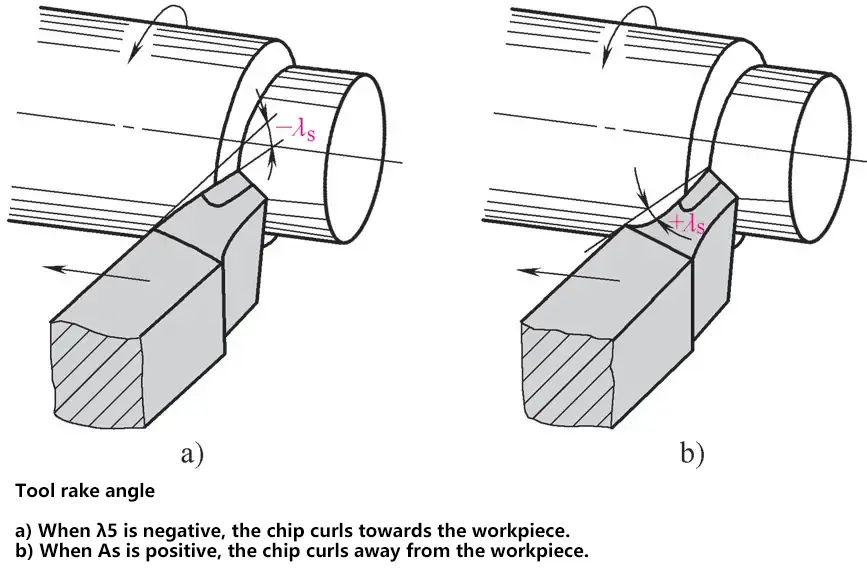

(6) Sudut Kemiringan λs

a) Ketika λs negatif, chip melengkung ke arah benda kerja

b) Ketika λs positif, chip akan melengkung menjauh dari benda kerja

Sudut antara mata potong utama dan bidang dasar. Bila ujung mata pahat adalah titik terendah pada mata potong utama, maka sudut kemiringan didefinisikan sebagai negatif; bila ujung mata pahat adalah titik tertinggi pada mata potong utama, maka sudut kemiringan adalah positif.

Untuk beban yang lebih tinggi, sudut kemiringan lebih besar, berkisar antara -10° hingga 10°.

3. Pembentukan Chip

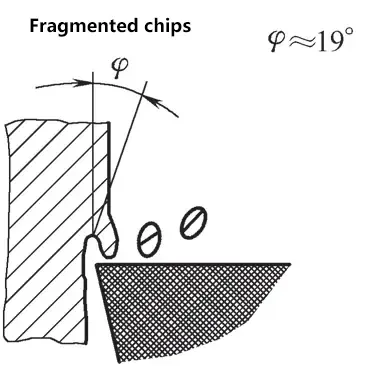

Luas penampang chip adalah hasil kali dari kedalaman potongan ap dan laju pemakanan f. Bentuk chip bergantung pada sudut pemakanan κ, sedangkan kedalaman potong berkaitan dengan bentuk dan dimensi benda kerja.

Sebelum chip dipisahkan, mata potong pertama-tama menembus material di depan, menyebabkan retakan. Mata potong terus menembus sampai chip terpisah karena aksi mengganjal dari mata potong.

(1) Keripik Terfragmentasi

Selama pemotongan, chip yang terfragmentasi dihasilkan, dan chip tidak kontinu; permukaan benda kerja yang dikerjakan tidak rata.

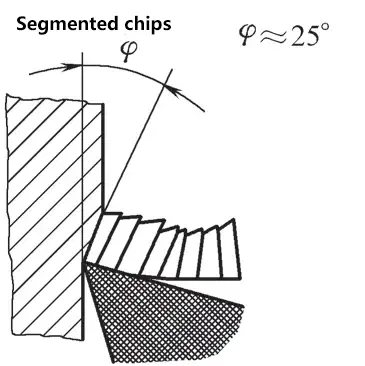

(2) Keripik Tersegmentasi

Chip yang dipisahkan dalam bentuk segmen. Chip yang tersegmentasi ini sebagian dilas bersama untuk membentuk chip yang kontinu.

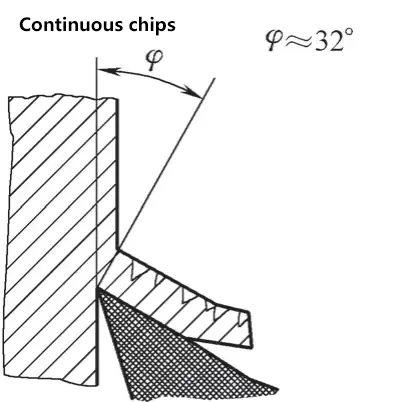

(3) Keripik Kontinu

Material mengalir di zona pemotongan saat dipisahkan; tidak ada fraktur pada material, sehingga menghasilkan chip yang kontinu.

Tepi yang Dibangun: Ketika memotong bahan yang lebih lunak dan lebih ulet, bentuk lekatan yang tidak diinginkan pada mata potong, yang dikenal sebagai "built-up edge". Hal ini menghasilkan permukaan mesin yang kasar dan bekas pahat yang dalam. Partikel material untuk sementara melekat pada mata potong, membentuk built-up edge. Built-up edge menyatu dengan celah-celah di depan pahat pada benda kerja, dan ketika terlepas, akan meninggalkan jejak pada permukaan benda kerja. Tepi yang terbentuk dapat dihindari dengan meningkatkan kecepatan potongmeningkatkan kedalaman pemotongan, dan menggerinda permukaan depan pahat.

4. Cairan Pemotongan

Selama proses pemotongan, penggunaan cairan pemotongan yang tepat dapat mengurangi temperatur di zona pemotongan, meningkatkan kualitas dan akurasi permukaan, serta memperpanjang usia pakai pahat.

(1) Fungsi Cairan Pemotongan

1) Pendinginan

Setelah cairan pemotongan diaplikasikan pada area pemotongan, ia menghilangkan panas dari chip, alat, dan benda kerja melalui konduksi panas, konveksi, dan penguapan fluida pemotongan, sehingga memberikan efek pendinginan.

2) Pelumasan

Cairan pemotongan menembus di antara permukaan kontak chip, pahat, dan benda kerja, membentuk lapisan pelumas pada permukaan logam untuk mengurangi koefisien gesekan dan menekan pembentukan tepi yang terbentuk, sehingga meningkatkan kualitas permukaan permesinan dan memperpanjang usia pahat.

3) Pembersihan

Cairan pemotongan membersihkan serpihan halus atau bubuk abrasif yang dihasilkan selama proses pemotongan, sehingga membersihkan dan mencegah goresan pada permukaan mesin dan jalur pemandu alat mesin.

4) Pencegahan Karat

Dengan menambahkan aditif penghambat karat pada cairan pemotongan, lapisan pelindung dapat dibentuk pada permukaan logam, melindungi alat mesin, benda kerja, dan alat potong dari korosi oleh media di sekitarnya.

(2) Pemilihan Cairan Pemotongan

Cairan pemotongan yang umum termasuk larutan encer, emulsi, dan minyak pemotongan.

- Larutan berair adalah cairan pemotongan dengan air sebagai komponen utama dan ditambahkan aditif penghambat karat, terutama digunakan untuk pendinginan.

- Emulsi adalah cairan pemotongan yang banyak digunakan dalam proses pemesinan. Emulsi adalah campuran minyak dan air, dengan tambahan pengemulsi seperti asam lemak, sabun natrium, dan sabun kalium.

- Oli pemotongan terutama menyediakan pelumasan dan mencakup oli sistem total loss, oli diesel ringan, dan minyak tanah.

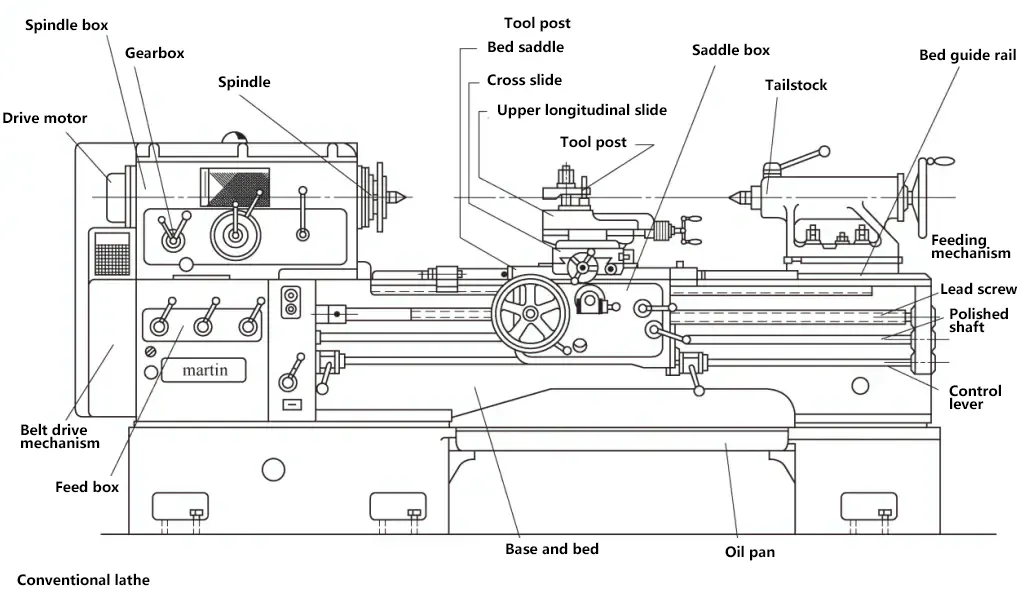

II. Berbelok

Mesin bubut horizontal adalah alat mesin universal yang banyak digunakan yang dapat melakukan berbagai operasi pembubutan. Berbagai mesin bubut khusus cocok untuk produksi massal; beberapa cocok untuk pemesinan benda kerja yang sangat besar; beberapa untuk pemesinan benda kerja yang sangat kecil; dan beberapa untuk pemesinan proses khusus.

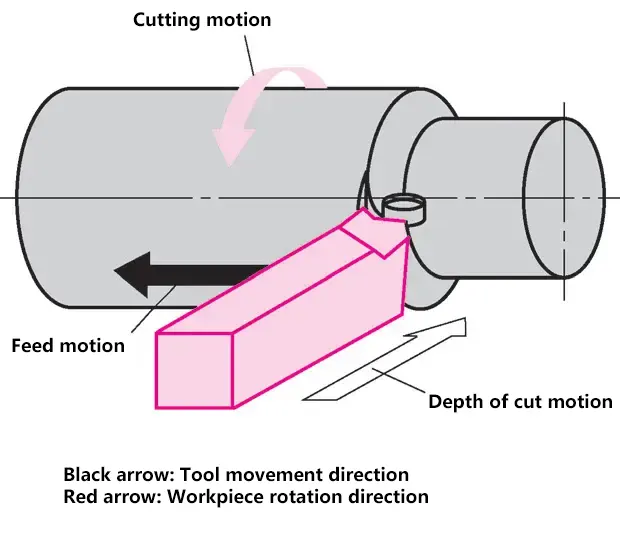

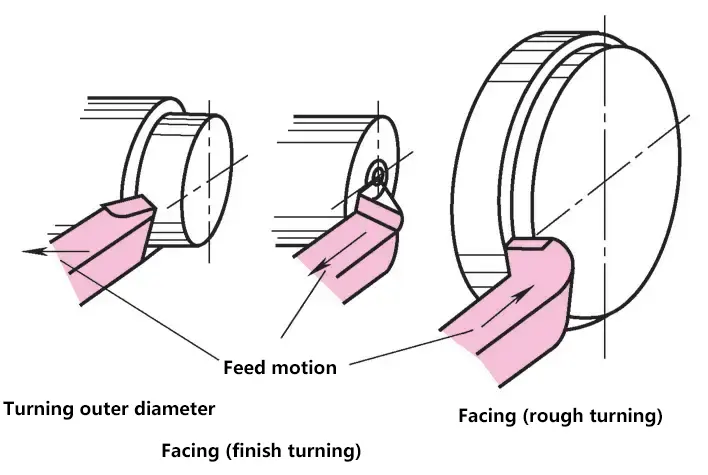

1. Dasar-dasar Pembubutan

(1) Gambaran Umum

Pembubutan adalah metode pemotongan yang menggunakan rotasi benda kerja dan gerakan alat potong pada mesin bubut untuk mengerjakan berbagai permukaan yang berputar. Karakteristik pembubutan meliputi pemesinan bagian rotasi, pemrosesan material logam, serta material non-logam seperti kayu, plastik, karet, dan nilon. Pembubutan dapat mencapai akurasi dimensi IT6 hingga IT11 dan nilai kekasaran permukaan Ra0,1 hingga 12,5μm.

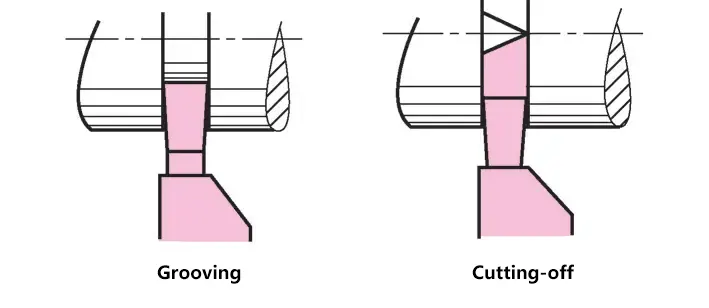

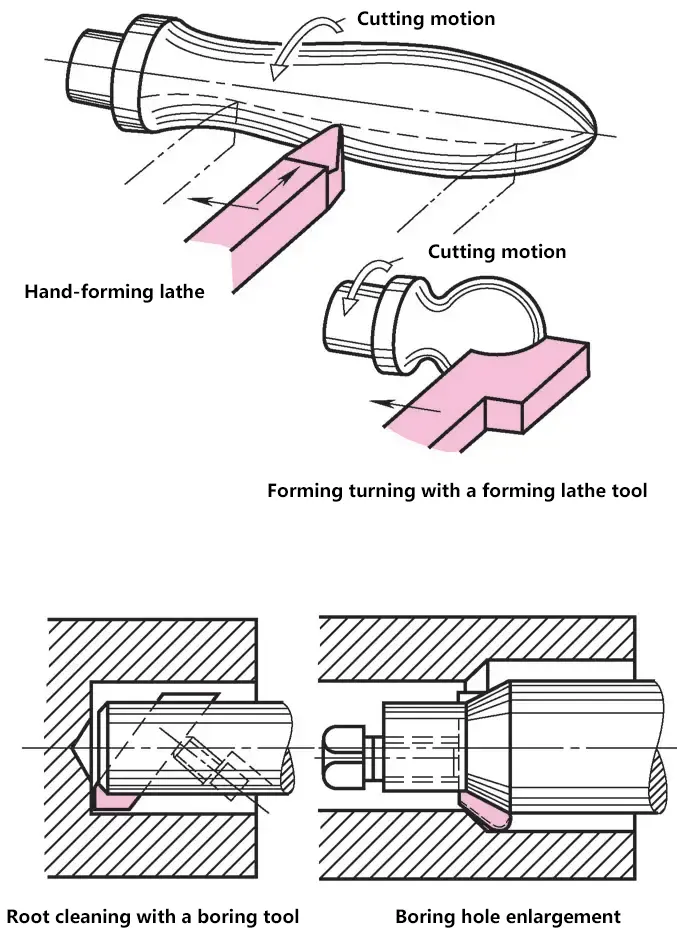

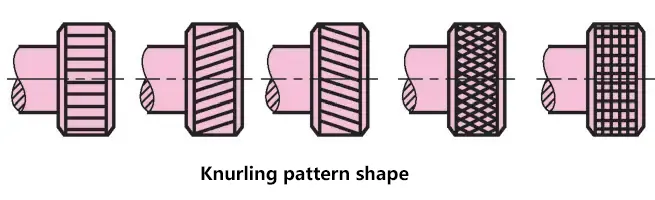

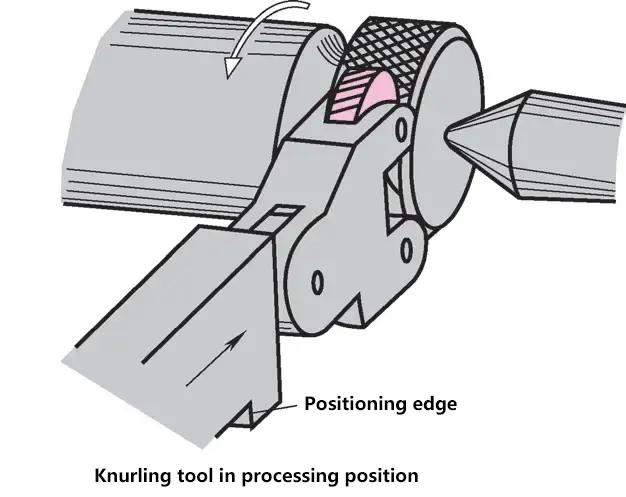

Pembubutan memiliki berbagai macam aplikasi, termasuk pemesinan silinder eksternal, pengeboran lubang tengah, pembuatan alur, penguliran, pengefraisan, pembubutan, pembubutan tirus, penguliran, dan pemesinan pegas cakram. Dengan perlengkapan dan attachment yang sesuai, mesin bubut juga dapat melakukan penggerindaan, pemolesan, pengkilapan, penggerindaan, dan penggilingan permukaan datar, serta pemesinan komponen khusus dan kompleks lainnya dengan permukaan silinder internal dan eksternal.

(2) Parameter Pemotongan Utama

Gerakan relatif antara alat potong dan benda kerja selama pemotongan logam disebut gerakan pemotongan. Gerakan pemotongan dibagi menjadi gerakan primer dan gerakan umpan. Gerakan yang secara langsung menghilangkan lapisan yang sedang dipotong dari benda kerja dan mengubahnya menjadi serpihan disebut gerakan primer; gerakan yang memastikan lapisan yang sedang dipotong secara terus menerus atau sebentar-sebentar diumpankan ke dalam proses pemotongan untuk secara bertahap memesinkan seluruh permukaan benda kerja disebut gerakan pengumpanan.

Selama proses pemotongan, permukaan benda kerja dibagi menjadi permukaan yang akan dikerjakan, permukaan transisi, dan permukaan yang dikerjakan. Ketiga permukaan dalam pembubutan silinder eksternal ditunjukkan dalam gambar.

Untuk mendapatkan permukaan mesin yang diinginkan, meningkatkan efisiensi pemesinan, dan mengurangi biaya pemesinan, maka perlu memilih parameter pemotongan yang sesuai, termasuk kecepatan potong, laju pemakanan, dan kedalaman potong.

1) Kecepatan potong vc. Kecepatan sesaat dari titik yang dipilih pada mata potong relatif terhadap gerakan utama benda kerja, yaitu

vc=πdwn/100

Di mana

- vc-kecepatan potong (m/menit);

- dw-diameter titik yang dipilih pada mata potong (atau pahat) (mm);

- kecepatan spindel bubut n (r/menit).

2) Laju pemakanan f. Perpindahan pahat relatif terhadap benda kerja pada arah pemakanan, dalam pembubutan, laju pemakanan dinyatakan sebagai pergerakan pahat per putaran spindel mesin bubut (mm/r).

3) Kedalaman potongan ap. Kedalaman pemotongan diukur pada arah tegak lurus terhadap bidang kerja dan melewati titik pangkal mata potong, yaitu

ap=(dw-dm)/2

Di mana

- ap-kedalaman potongan (mm);

- dw-diameter permukaan benda kerja yang akan dikerjakan (mm);

- dm-diameter permukaan benda kerja yang dikerjakan (mm).

2. Alat Pembubutan

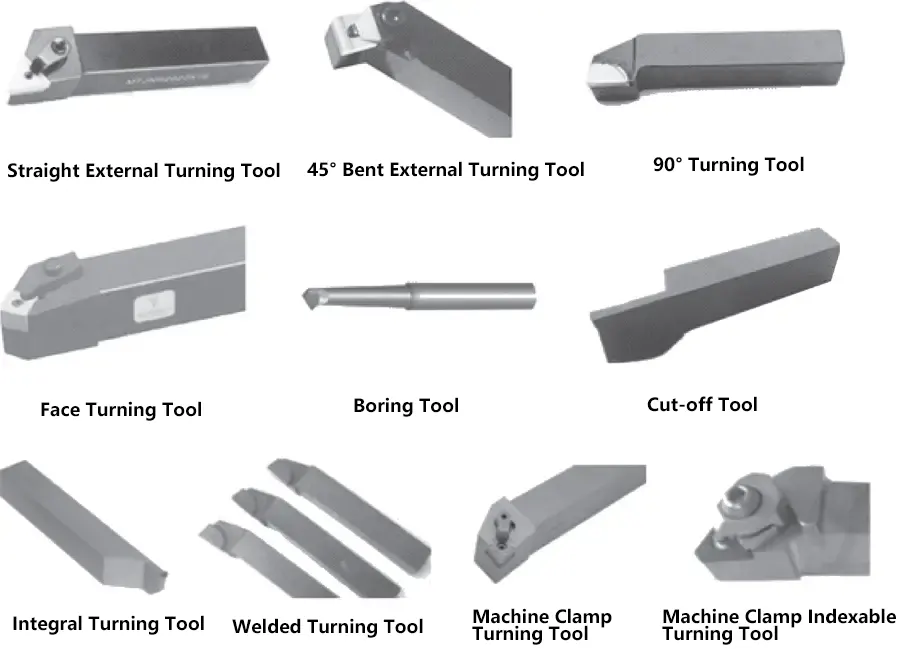

Berbagai alat pembubutan digunakan dalam operasi pembubutan, yang dapat diklasifikasikan berdasarkan tujuannya menjadi alat pembubutan eksternal lurus, alat pembubutan eksternal bengkok 45 °, alat pembubutan 90 °, alat pembubutan muka, alat pemboran, alat perpisahan, dll. Menurut strukturnya, mereka dapat diklasifikasikan sebagai alat belok integral, alat belok yang dilas, alat belok yang dijepit secara mekanis, alat belok yang dapat diindeks yang dijepit secara mekanis, dll.

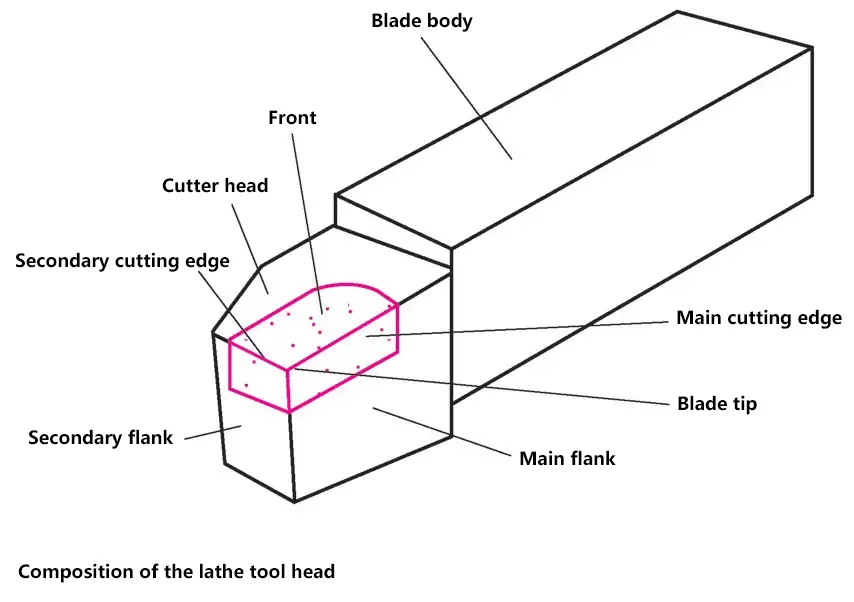

Alat pembubut terdiri dari kepala pemotong yang melakukan tugas pemotongan dan tangkai pahat, dengan bagian pemotongan yang terdiri dari tiga permukaan, dua tepi, dan satu titik.

(1) Menyapu wajah

Permukaan alat yang dilalui chip.

(2) Sayap utama

Bagian belakang pahat yang bersinggungan dengan bagian muka penggaruk untuk membentuk mata potong utama.

(3) Sisi sekunder

Bagian belakang pahat yang bersinggungan dengan bagian rake untuk membentuk mata potong sekunder.

(4) Ujung tombak utama

Untuk pahat pembubutan, ini adalah garis perpotongan permukaan rake dan sisi utama, yang melakukan tugas pemotongan utama.

(5) Ujung tombak sekunder

Untuk pahat pembubutan, ini adalah garis perpotongan permukaan rake dan sisi sekunder, yang ikut serta dalam pekerjaan pemotongan parsial.

(6) Ujung alat

Sebagian kecil mata potong di persimpangan mata potong utama dan sekunder. Untuk meningkatkan kekuatan ujung pahat, biasanya ujung pahat digerinda menjadi busur peralihan yang kecil.

3. Penjepitan Benda Kerja

Pilihan alat penjepit tergantung pada bentuk, ukuran, kuantitas, dan persyaratan kualitas benda kerja. Perlengkapan benda kerja harus mentransmisikan gerakan rotasi ke benda kerja dan mampu sepenuhnya menahan gaya reaksi yang dihasilkan selama pemotongan.

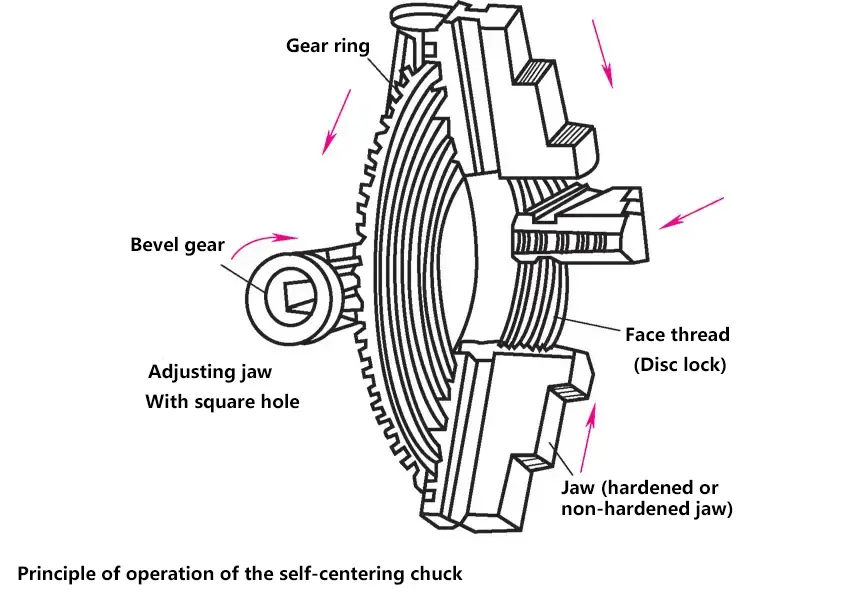

(1) Chuck yang berpusat pada diri sendiri

Chuck pemusatan sendiri digunakan untuk menjepit benda kerja dengan penampang melingkar, segitiga, dan heksagonal.

Apabila kunci pas chuck diputar untuk memutar roda gigi bevel, maka akan menciptakan gerakan penjepitan pada rahang, yang dapat menjepit dari luar ke arah dalam. Anak tangga pada rahang dapat memperluas jangkauan penjepitan. Saat menjepit stok batang panjang, stok tersebut dapat diperpanjang ke dalam spindel berlubang.

(2) Chuck independen

Digunakan untuk menjepit benda kerja berbentuk persegi dan segi delapan.

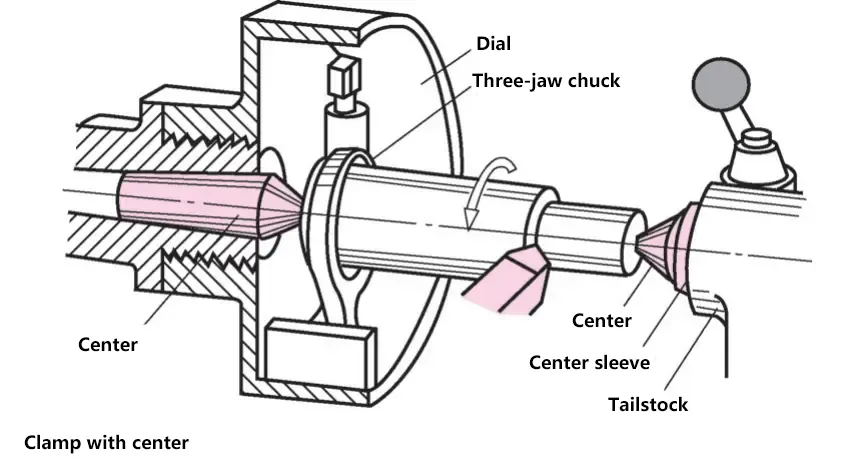

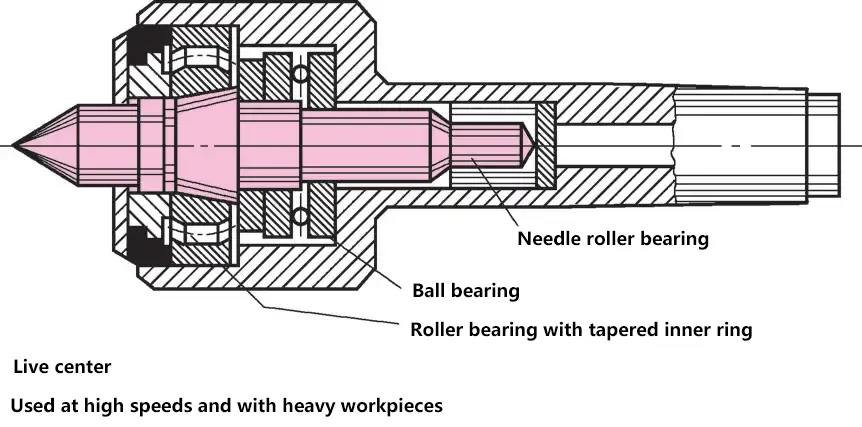

(3) Pusat

Jika benda kerja benar-benar melingkar dan sering perlu dijepit ulang, benda kerja harus dijepit di antara bagian tengah kiri dan kanan. Pelat penggerak dan anjing mentransmisikan gerakan rotasi ke benda kerja. Untuk mengurangi tekanan permukaan kontak dan menghindari kerusakan pada bagian tengah, maka dapat dibuat sebagai pusat aktif.

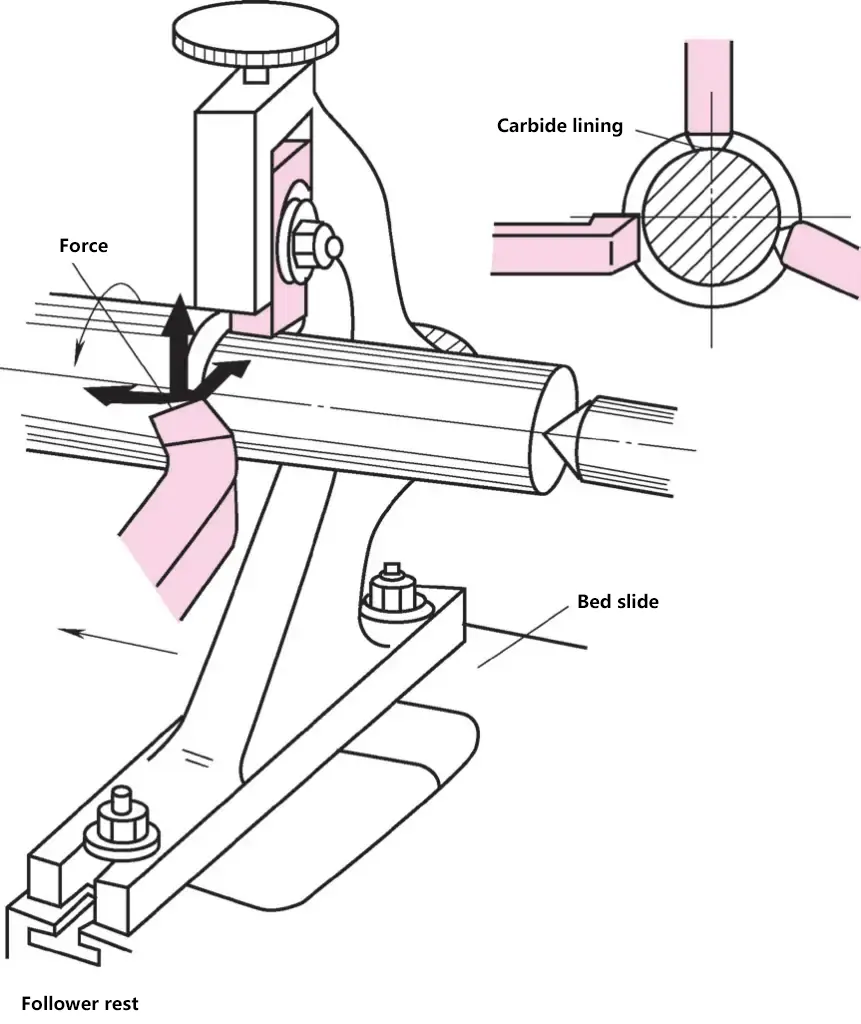

(4) Istirahat yang mantap

Sandaran yang stabil digunakan untuk menopang benda kerja yang panjang untuk mencegah defleksi dan deformasi selama pemesinan. Ini juga digunakan saat memesin permukaan ujung benda kerja yang panjang. Sandaran mantap dipasang pada pemandu geser ragum mesin bubut. Kebulatan benda kerja yang baik adalah syarat untuk menggunakan rahang penyangga. Untuk mencegah terjadinya jepitan antara rahang penyangga dan benda kerja, maka rahang penyangga harus dibuat dari baja yang dikeraskan, perunggu, karbida, atau sisipan plastik.

(5) Mandrel

Mandrel digunakan apabila diperlukan konsentrisitas yang tinggi antara lubang dan diameter luar benda kerja.

(6) Mandrel tetap

Diameternya sama dengan diameter lubang benda kerja. Mandrel memiliki lancip yang sangat kecil, yaitu 1:400 setelah dikeraskan dan digerinda, sehingga dapat menghasilkan gaya penjepitan yang besar.

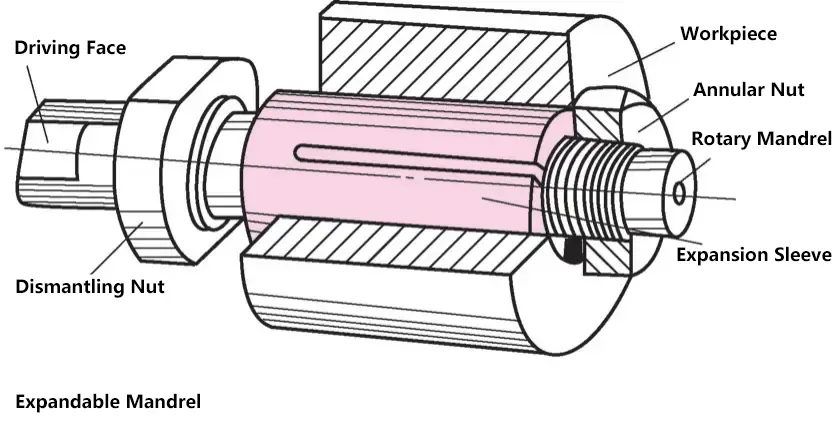

(7) Memperluas mandrel

Selongsong penjepit silinder dengan permukaan bagian dalam berbentuk kerucut dan tiga slot di sampingnya dipasang pada mandrel berputar berbentuk kerucut dengan menggunakan mur ring. Selongsong penjepit mengembang, menjepit lubang bagian dalam benda kerja dari dalam ke luar. Mandrel yang mengembang dijepit di antara bagian tengah di kedua ujungnya.

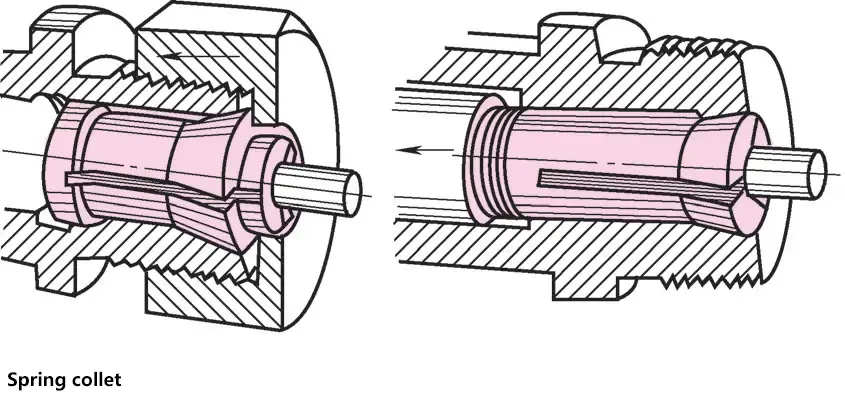

(8) Collet chuck

Digunakan untuk menjepit benda kerja silinder pendek dan berdiameter kecil. Penjepitan cepat, tepat, dan aman.

Bagian depan collet memiliki lancip terbalik dan tiga slot. Collet ini dapat ditekan ke dalam lubang tirus spindel dengan menggunakan mur luar atau ditarik ke dalam lubang tirus spindel dengan menggunakan tuas penjepit yang melewati spindel berongga. Namun, hanya benda kerja silinder yang dipoles, dihilangkan deburringnya, dan berukuran benar yang dijepit di dalamnya yang dapat memastikan tidak ada runout radial.

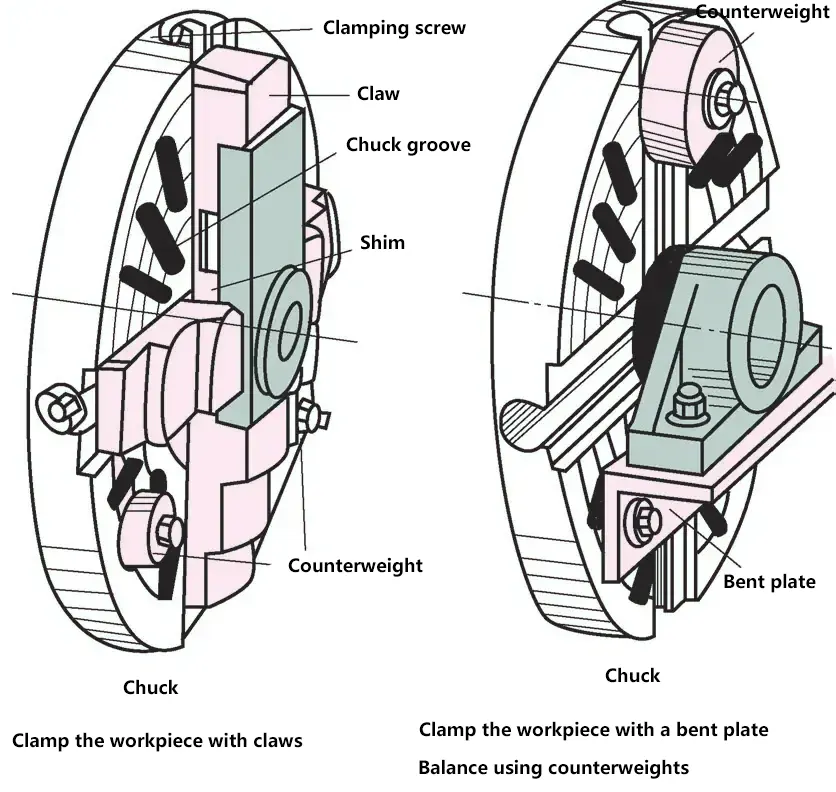

(9) Pelat muka

Pelat muka digunakan untuk menjepit benda kerja berdiameter besar atau berbentuk asimetris. Pelat muka memiliki empat rahang yang dapat disetel secara independen. Rahang dapat diputar 180°, berfungsi sebagai rahang internal dan eksternal.

Apabila menjepit benda kerja, pertama-tama sejajarkan secara visual, kemudian gunakan dial penanda untuk memusatkan benda kerja. Jika akurasi pemesinan yang lebih tinggi diperlukan, gunakan indikator dial untuk memusatkan benda kerja. Karena pelat muka memiliki beberapa slot radial, sekrup, klem, atau pelat bengkok juga dapat digunakan untuk menjepit benda kerja.

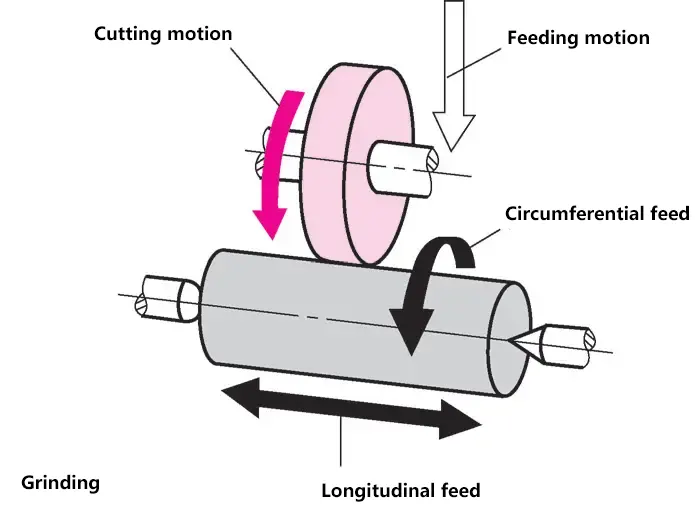

III. Penggilingan

1. Roda gerinda

Roda gerinda terdiri dari butiran abrasif dan bahan pengikat, dengan bentuk tertentu. Ketika roda gerinda berputar dengan kecepatan tinggi, butiran abrasif bersentuhan dengan benda kerja untuk melakukan pemotongan.

Butiran abrasif yang tumpul akan patah dan membentuk butiran tajam baru (cutting edge) pada permukaan yang retak.

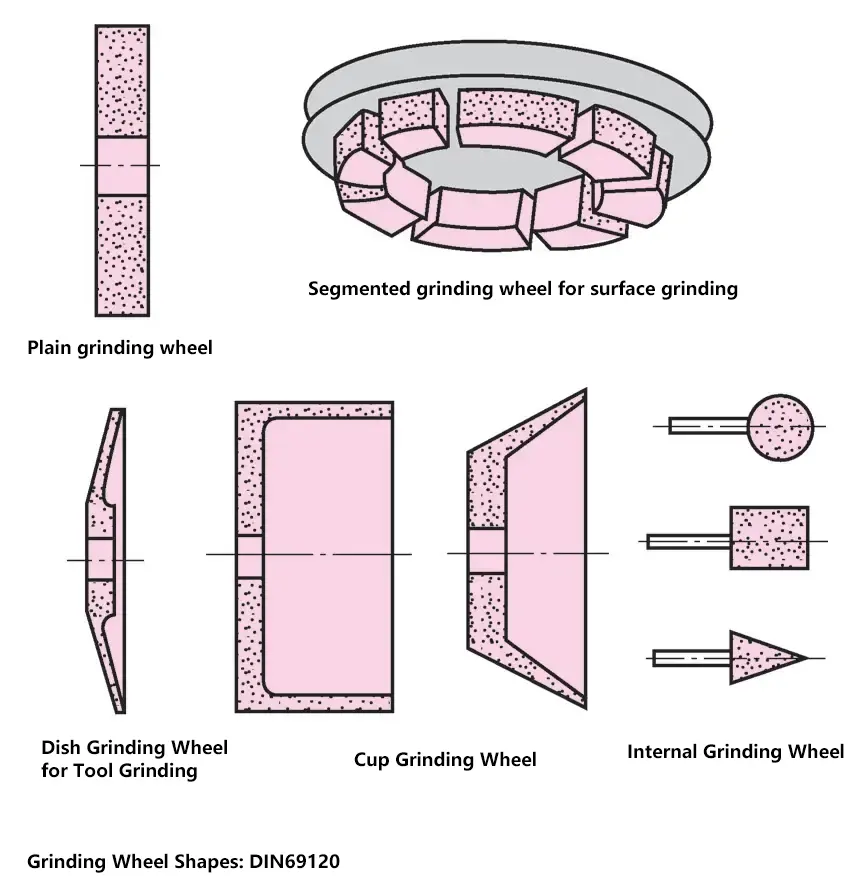

Roda gerinda umumnya tersedia dalam bentuk datar, cekung satu sisi, silindris, berbentuk mangkuk, berbentuk piring, dan bentuk bevel ganda yang sesuai dengan permukaan gerinda dengan berbagai bentuk dan ukuran.

(1) Struktur roda gerinda

Roda gerinda terdiri dari bahan abrasif (bahan yang membentuk butiran abrasif di dalam roda), ukuran grit (kekasaran butiran abrasif), (kekuatan ikatan), struktur (porositas roda), dan bahan pengikat (bahan yang mengikat butiran abrasif menjadi satu).

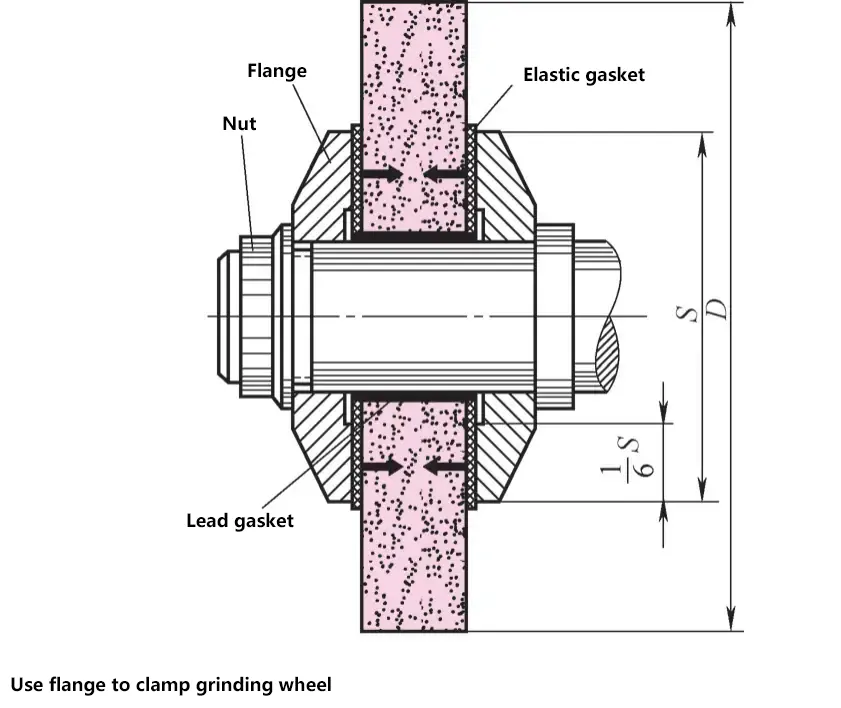

(2) Memasang roda gerinda

Sebelum memasang roda gerinda, roda gerinda harus ditangguhkan dan dilakukan pemeriksaan suara (mengetuk roda secara perlahan akan menghasilkan suara yang jernih tanpa suara yang aneh). Kemudian dijepit dengan flensa yang terbuat dari besi cor kelabu, baja, atau bahan serupa. Selanjutnya, pelindung yang terbuat dari bahan yang kuat (baja, baja tuang, dll.) dipasang. Karena kecepatan rotasi yang tinggi, roda gerinda yang dipasang harus menjalani pemeriksaan dan penyesuaian keseimbangan statis dan dinamis.

2. Proses penggilingan

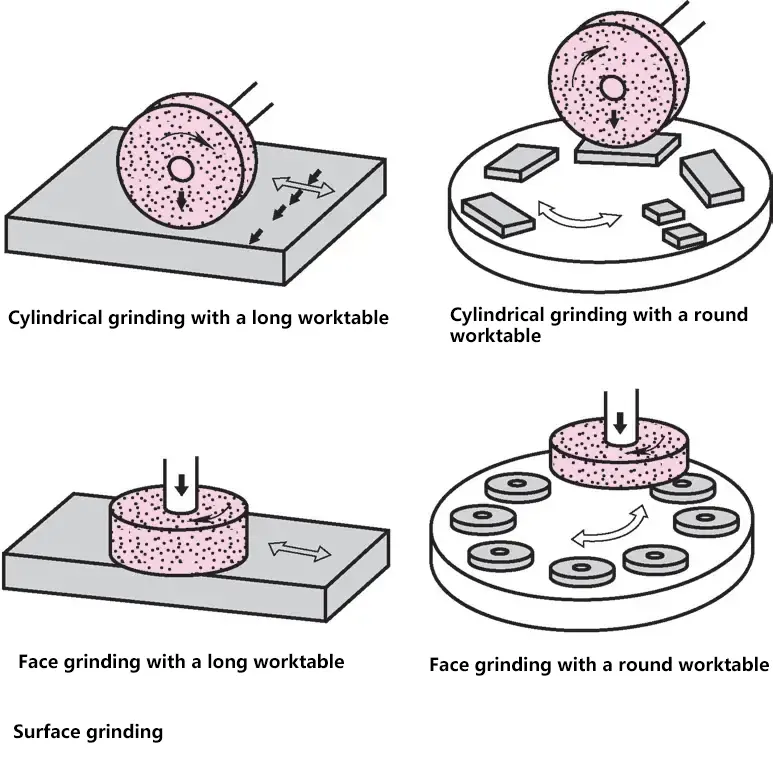

(1) Penggerindaan permukaan

Berdasarkan posisi sumbu roda gerinda, penggerindaan permukaan dibagi menjadi penggerindaan periferal (sumbu roda horizontal) dan penggerindaan muka (sumbu roda vertikal). Mesin gerinda memiliki meja kerja panjang yang bergerak maju mundur atau meja kerja melingkar yang berputar.

Penggerindaan dapat dibagi menjadi tiga tahap:

1) Penggerindaan kasar.

Penghilangan material yang besar, memperbaiki bentuk benda kerja, menghilangkan bekas pemesinan. Ukuran grit roda F40 hingga F60, kedalaman potong 0,010 hingga 0,030 mm.

2) Penggerindaan setengah jadi.

Meningkatkan kualitas permukaan, akurasi dimensi bisa mencapai IT5. Ukuran grit roda F80 hingga F100, kedalaman potong 0,005 hingga 0,015 mm.

3) Selesaikan penggerindaan.

Lebih jauh meningkatkan kualitas permukaan, akurasi dimensi dapat mencapai IT3 hingga IT4. Ukuran grit roda F220 hingga F320, kedalaman potong 0,001 hingga 0,008mm.

Kelonggaran penggerindaan antara 0,1 hingga 0,6 mm, tergantung ukuran benda kerja.

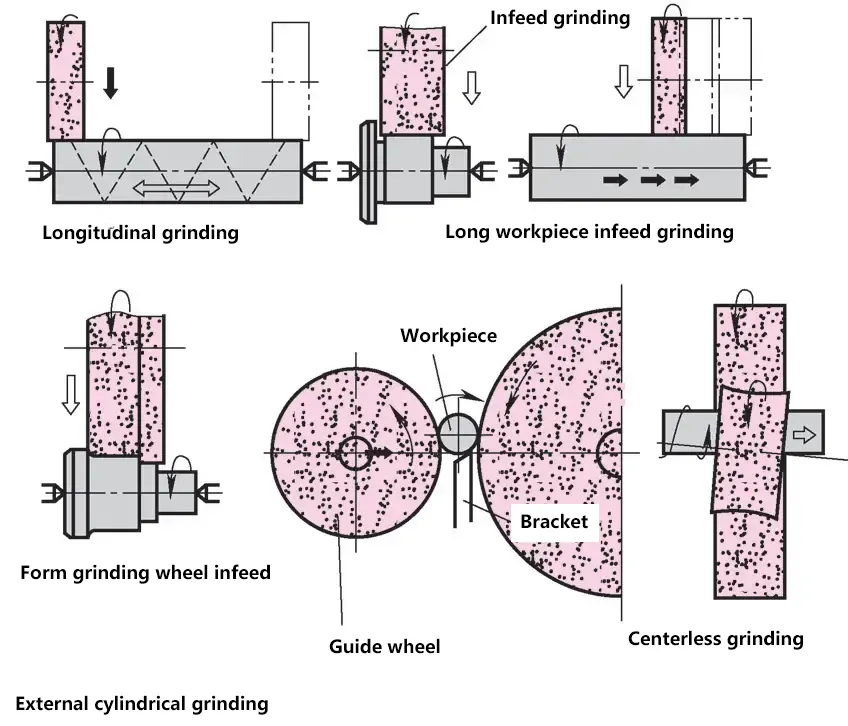

(2) Penggerindaan silinder

Benda kerja berputar pada kecepatan rendah. Gerakan ini adalah gerakan pemakanan dan bisa searah dengan putaran roda gerinda atau berlawanan. Berdasarkan gerakan bantu, gerakan ini dapat diklasifikasikan sebagai:

- Penggerindaan melintang. Benda kerja berputar dan bergerak secara aksial.

- Penggerindaan terjun. Roda gerinda bergerak secara radial ke arah benda kerja.

- Penggerindaan benda kerja yang panjang. Setelah setiap pemakanan, benda kerja bergerak secara aksial kurang dari lebar roda gerinda.

- Gerinda terjun dengan roda yang dibentuk. Pada jenis penggerindaan ini, perbedaan diameter tidak boleh terlalu besar.

- Penggerindaan tanpa pusat. Benda kerja ditempatkan di antara roda gerinda dan roda pengatur tanpa dijepit. Roda gerinda menggerinda benda kerja dengan kecepatan yang relatif tinggi.

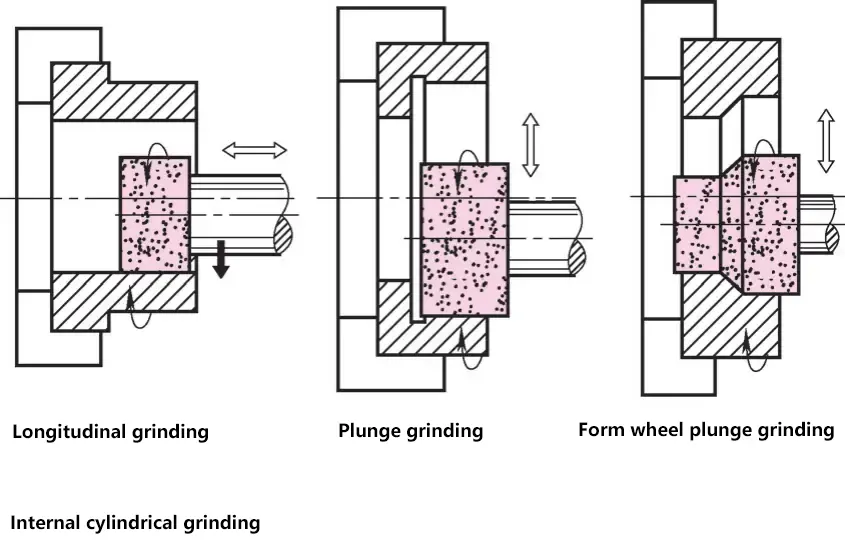

(3) Penggerindaan internal

Penggerindaan lubang umumnya dilakukan dengan menggunakan penggerindaan melintang dan penggerindaan terjun. Untuk memastikan bahwa area kontak antara roda gerinda dan benda kerja tidak terlalu besar, diameter maksimum roda gerinda tidak boleh melebihi 2/3 diameter lubang. Tantangan dalam penggerindaan internal adalah kenaikan temperatur dan kondisi pelepasan chip yang buruk.

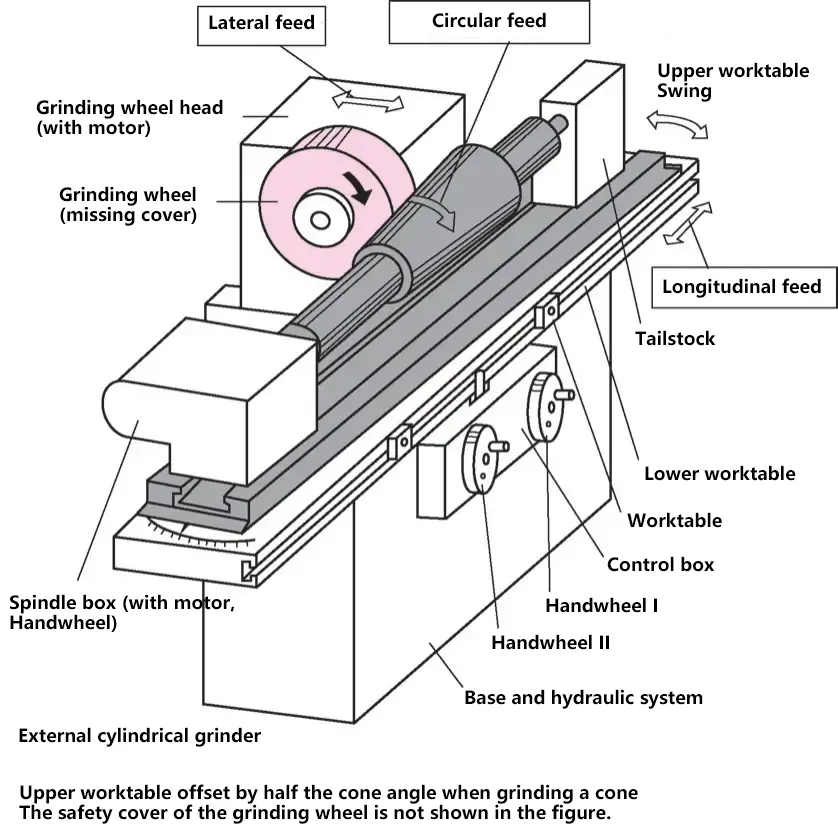

3. Mesin gerinda

Mesin gerinda merupakan mesin perkakas dengan presisi tinggi. Benda kerja yang diproses dengan mesin gerinda harus memiliki akurasi geometris, akurasi dimensi, dan kualitas permukaan yang tinggi.

Mesin gerinda yang umum digunakan terutama meliputi gerinda permukaan, gerinda alat universal, gerinda silinder, gerinda tanpa pusat, dll.

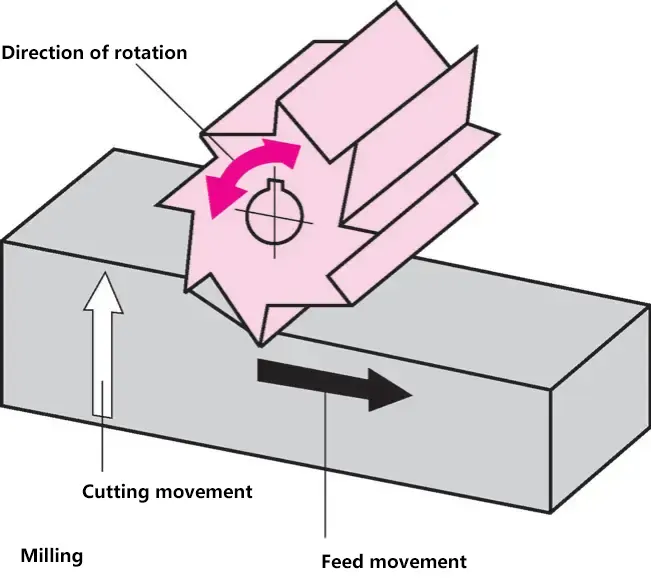

IV. Penggilingan

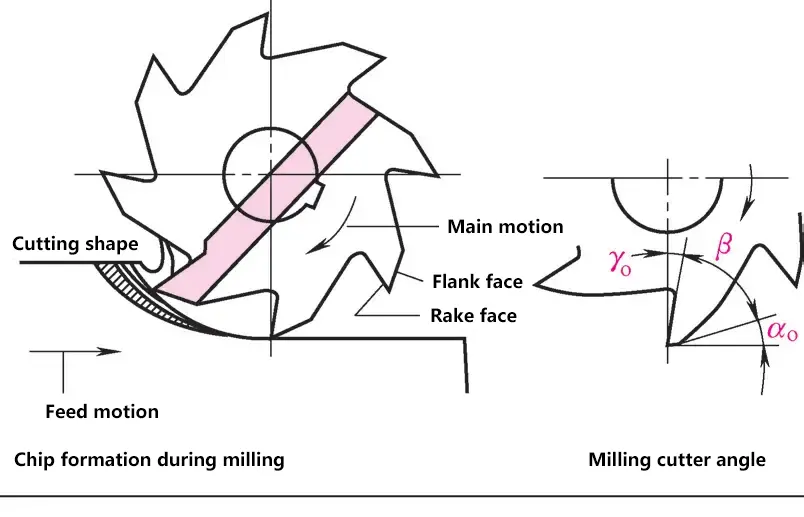

1. Dasar-dasar penggilingan

(1) Gambaran Umum

Penggilingan saat ini merupakan salah satu metode pemotongan logam yang paling banyak digunakan. Ini mengacu pada proses menghilangkan logam dari permukaan benda kerja melalui aksi gabungan dari pemotong frais yang berputar dan gerakan umpan benda kerja relatif terhadap pemotong.

Karakteristik penggilingan: Menggunakan pemotong frais multi-tepi untuk memotong, menawarkan efisiensi tinggi dan rentang pemrosesan yang luas, yang mampu mengerjakan berbagai bagian berbentuk kompleks; memberikan akurasi pemesinan yang relatif tinggi, mencapai IT7 hingga IT9, dengan nilai kekasaran permukaan Ra1,6 hingga 12,5μm.

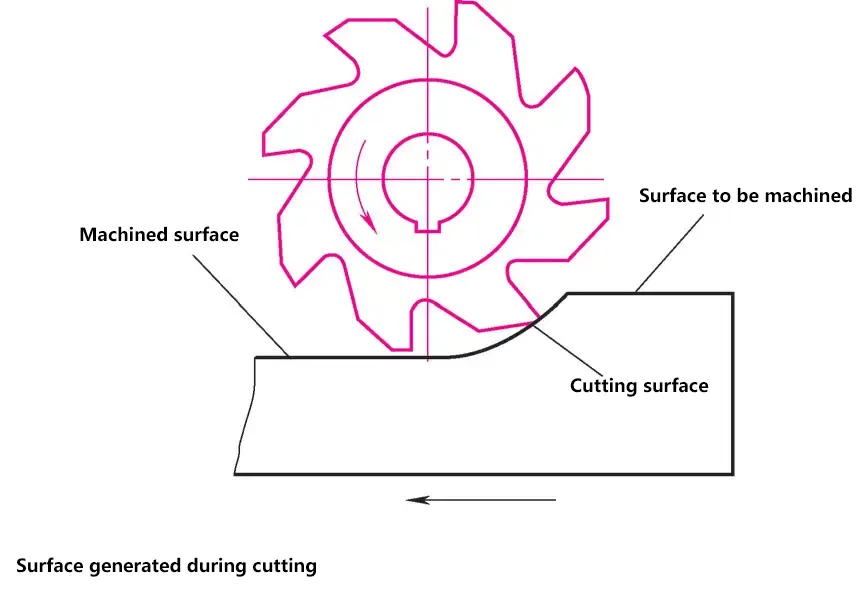

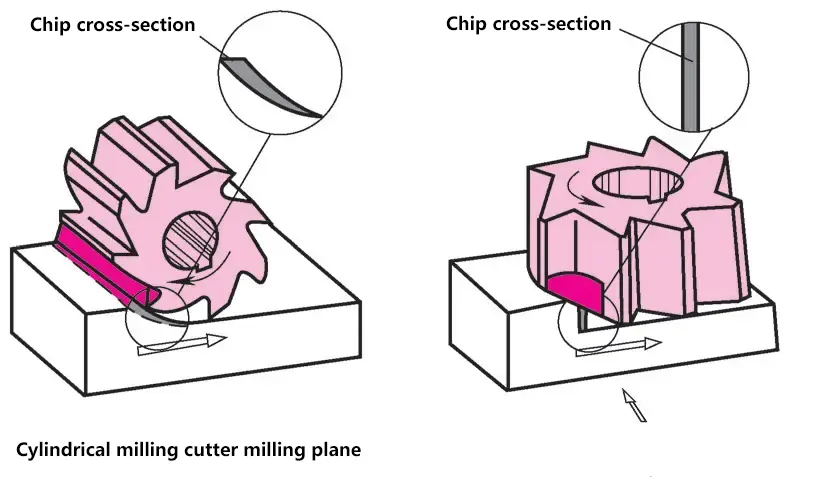

(2) Operasi penggilingan

Pekerjaan pemotongan melibatkan kontak antara pemotong frais dan benda kerja, menghasilkan proses pemesinan dan permukaan mesin.

Pekerjaan tambahan meliputi pekerjaan persiapan sebelum pemesinan (memasang alat dan benda kerja, menyesuaikan parameter mesin, dll.) dan pekerjaan tambahan setelah pemesinan (menghentikan mesin, menarik alat, mengeluarkan produk jadi, dll.).

1) Gerakan pemotongan.

Selama proses pemotongan, gerakan relatif antara pahat dan benda kerja yang diperlukan untuk membentuk permukaan mesin dibagi menjadi gerakan primer dan gerakan umpan. Gerakan primer adalah gerakan yang membentuk kecepatan potong mesin atau mengkonsumsi daya utama, yaitu putaran pemotong frais. Gerakan umpan adalah gerakan yang secara terus menerus mengumpankan bahan benda kerja untuk memotong untuk membentuk lapisan pemotongan, yang meliputi gerakan dan rotasi benda kerja, dan gerakan pemotong frais, dll.

2) Gerakan tambahan.

Gerakan yang diperlukan untuk menyelesaikan pekerjaan tambahan selama pemesinan, seperti pendekatan cepat meja frais ke benda kerja dan kembalinya dengan cepat setelah pemotongan selesai.

3) Permukaan yang dihasilkan selama pemotongan.

Permukaan yang dihasilkan selama pemotongan diklasifikasikan ke dalam tiga jenis: permukaan yang akan dikerjakan, permukaan yang dikerjakan, dan permukaan pemotongan.

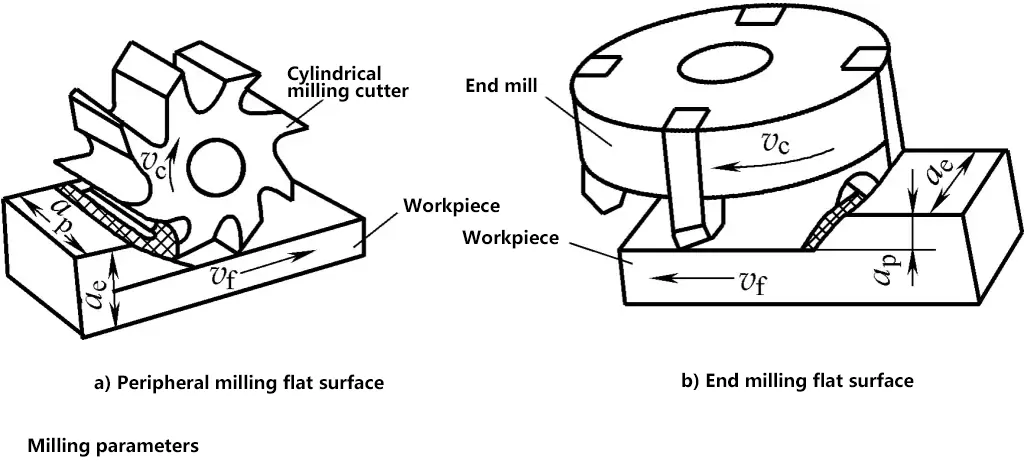

(3) Parameter penggilingan

Proses pemotong frais menghilangkan serpihan selama gerakan pemotongan melibatkan banyak elemen, dengan parameter dasar sebagai berikut.

1) Kecepatan penggilingan.

Jarak yang ditempuh dalam 1 menit oleh titik terjauh dari pusat pada pemotong frais.

2) Laju umpan.

Dalam proses milling, jarak benda kerja bergerak relatif terhadap pemotong milling. Termasuk kecepatan pemakanan, pemakanan per putaran, dan pemakanan per gigi.

3) Kedalaman pemotongan aksial.

(Sesuai dengan kedalaman milling untuk pemotong frais muka, berlawanan dengan pemotong frais silinder) Kedalaman potong yang diukur pada arah tegak lurus terhadap bidang benda kerja dan melewati titik pangkal mata potong, merupakan kedalaman pahat yang masuk ke dalam benda kerja yang diukur di sepanjang sumbu pemotong frais.

4) Kedalaman potongan radial.

(Sesuai dengan lebar milling untuk pemotong frais muka, berlawanan dengan pemotong frais silinder) Kedalaman potong yang diukur pada arah yang sejajar dengan bidang benda kerja dan tegak lurus dengan arah pemakanan pada titik dasar mata potong, merupakan dimensi bagian benda kerja yang dipotong yang diukur tegak lurus dengan sumbu pemotong frais.

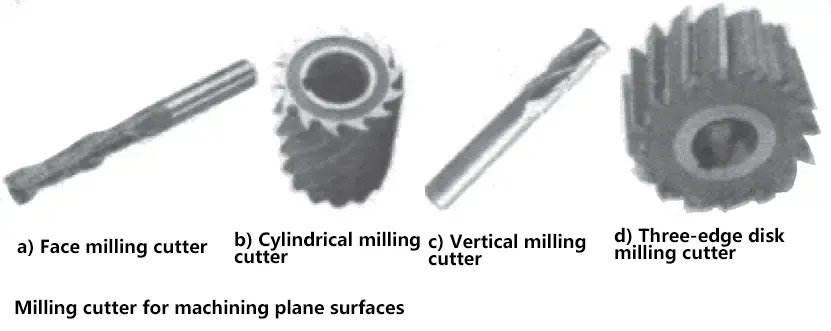

2. Klasifikasi pemotong frais

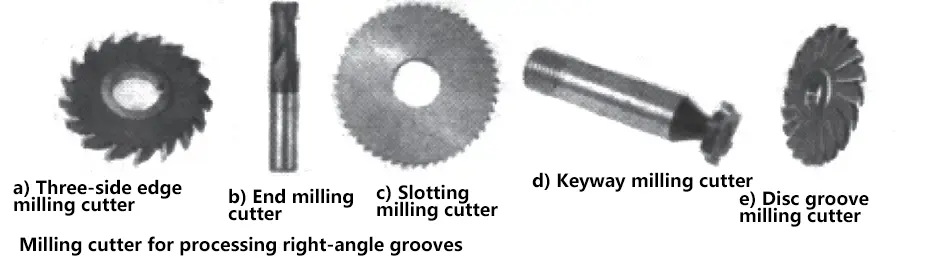

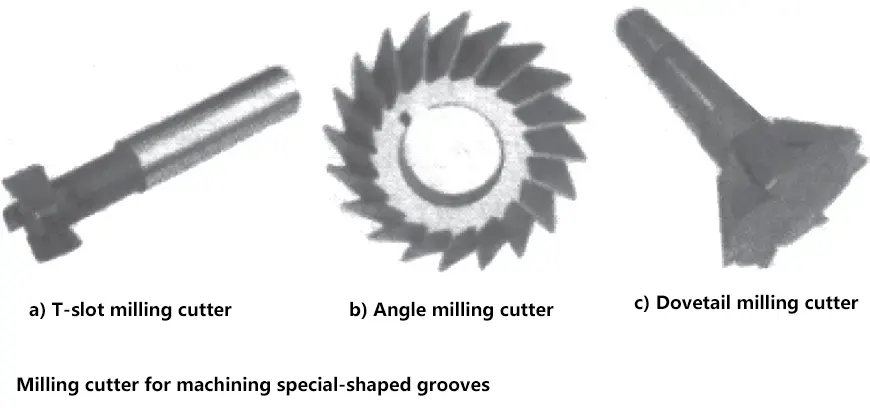

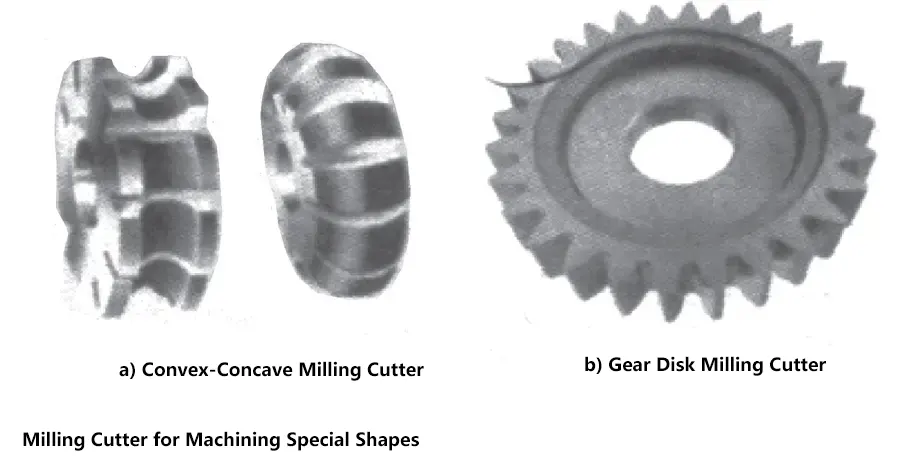

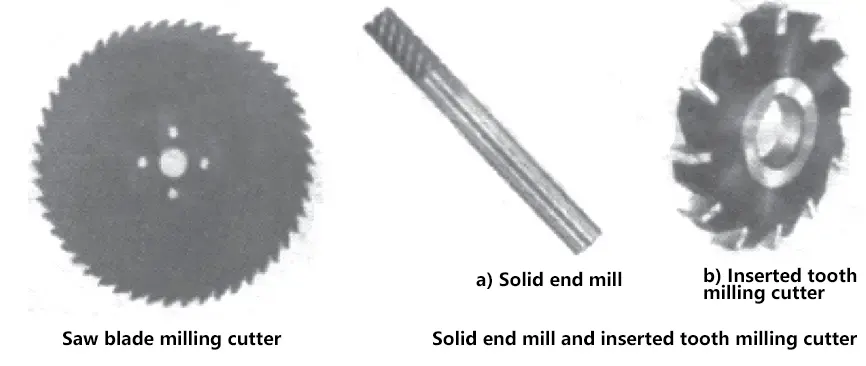

Ada banyak jenis pemotong frais. Berdasarkan tujuannya, pemotong ini dapat dibagi menjadi pemotong untuk pemesinan permukaan datar, alur sudut kanan, alur berbentuk khusus, dan permukaan berbentuk khusus. Berdasarkan bentuknya, pemotong ini dapat dibagi menjadi pemotong milling gigi padat dan yang disisipkan.

3. Metode dasar penggilingan

Penggilingan adalah metode penting dalam pemrosesan material logam, yang dapat digunakan untuk pemesinan permukaan datar, permukaan miring, permukaan berbentuk khusus, alur, dan bentuk gigi.

(1) Penggilingan permukaan datar

Pada dasarnya, ada dua metode untuk menggiling permukaan datar pada benda kerja: penggilingan periferal dan penggilingan permukaan.

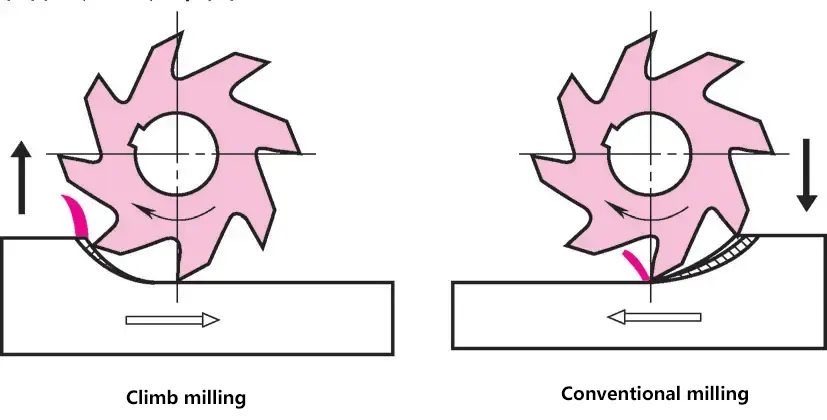

Penggilingan periferal menggunakan mata potong yang didistribusikan pada permukaan silinder pemotong frais untuk membentuk permukaan yang rata. Ini termasuk penggilingan ke atas dan penggilingan ke bawah. Penggilingan periferal terutama dilakukan pada mesin penggilingan horizontal, dan permukaan yang digiling sejajar dengan permukaan meja kerja.

Prinsip-prinsip untuk memilih antara penggilingan ke atas dan penggilingan ke bawah adalah: presisi mesin yang tinggi dan kekakuan yang baik, penggilingan ke atas cocok untuk pemesinan halus; penggilingan ke atas digunakan untuk pemesinan halus pada sudut-sudut internal komponen; penggilingan ke bawah untuk pemesinan kasar, penggilingan ke atas untuk pemesinan halus.

Penggilingan muka menggunakan ujung potong pada permukaan ujung pemotong frais untuk membentuk permukaan yang rata. Penggilingan permukaan dapat dilakukan pada mesin penggilingan horizontal, dan permukaan yang digiling tegak lurus dengan permukaan meja kerja.

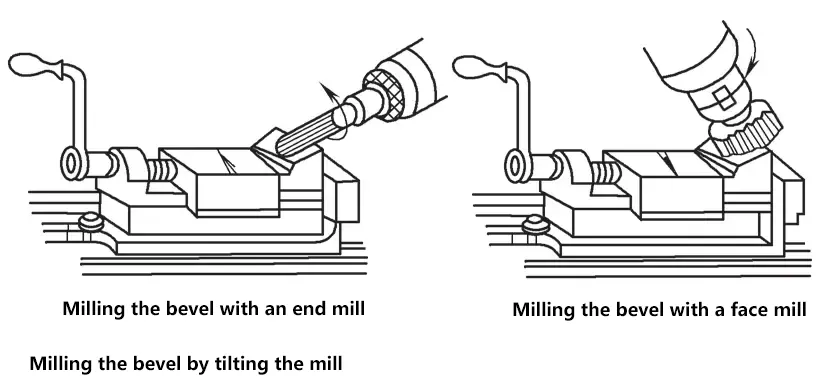

(2) Penggilingan permukaan miring

Permukaan miring mengacu pada bidang pada benda kerja yang miring ke bidang referensi, yaitu bidang yang bersinggungan dengan bidang referensi pada sudut yang diperlukan. Ada tiga metode untuk menggiling permukaan miring: memiringkan benda kerja, memiringkan pemotong frais, dan menggunakan pemotong frais sudut.

(3) Penggilingan alur

Ada banyak metode untuk pemesinan alur pada mesin frais, yang umum digunakan, termasuk alur sudut kanan, alur berbentuk V, alur pas, alur berbentuk T, dan berbagai alur pasak. Selain itu, splines, roda gigi, dan cengkeraman bergigi juga dapat dikerjakan dengan milling, tetapi persyaratan untuk pemotong milling relatif ketat.

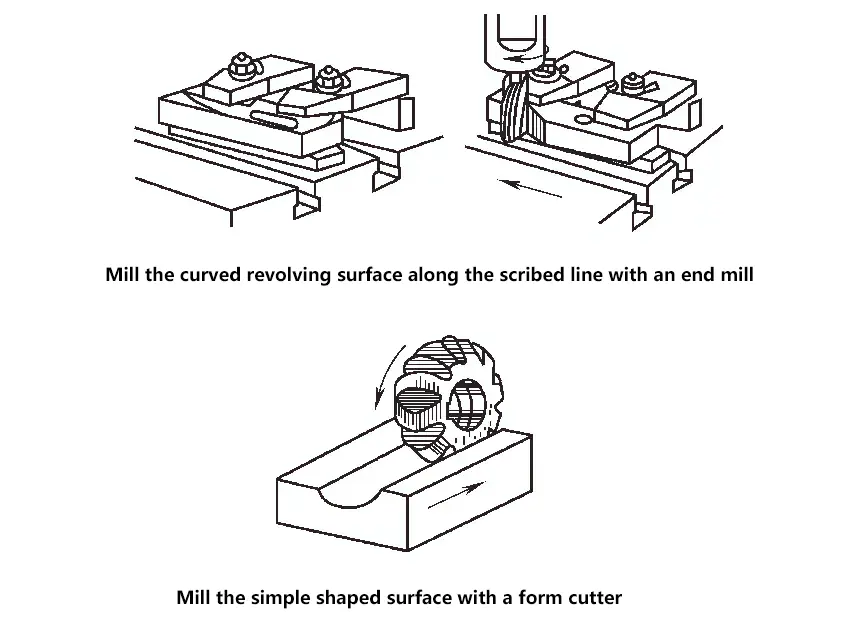

(4) Penggilingan permukaan berbentuk khusus

Permukaan yang bentuknya berupa kurva non-lingkaran pada satu atau beberapa arah penampang disebut permukaan berbentuk khusus. Permukaan berbentuk khusus yang bentuknya berupa kurva non-lingkaran hanya pada satu arah penampang disebut permukaan berbentuk khusus sederhana. Apabila generatriksnya pendek, ini disebut permukaan rotasi melengkung, seperti profil kerja cam. Bila generatriksnya panjang, ini disebut permukaan yang dibentuk.

V. Perencanaan dan Pembentukan

Ketam dan pembentuk digunakan untuk pemesinan permukaan datar dan lengkung.

1. Proses pemesinan dan peralatan

(1) Perencanaan

Gerakan utama diselesaikan oleh meja kerja, sementara alat melakukan gerakan pemakanan dan kedalaman potong. Proses planing cocok untuk pemesinan permukaan yang panjang dan sempit. Apabila kondisinya memungkinkan, beberapa benda kerja dapat dijepit pada meja kerja.

Dibandingkan dengan milling, keuntungan planing adalah deformasi termal benda kerja yang lebih sedikit, akurasi pemesinan yang lebih tinggi, dan biaya pahat yang lebih rendah; kerugiannya adalah waktu pemrosesan yang lebih lama dan konsumsi daya yang lebih tinggi untuk gerakan utama.

(2) Pembentukan

Gerakan utama diselesaikan oleh pahat, sementara benda kerja melakukan gerakan pemakanan. Proses pembentukan cocok untuk pemesinan permukaan pendek dan produksi satu bagian. Pembentukan horizontal (bull-head shaper) sebagian besar digunakan untuk pemesinan permukaan luar yang berbentuk, sedangkan pembentukan vertikal sebagian besar digunakan untuk pemesinan permukaan dalam yang berbentuk.

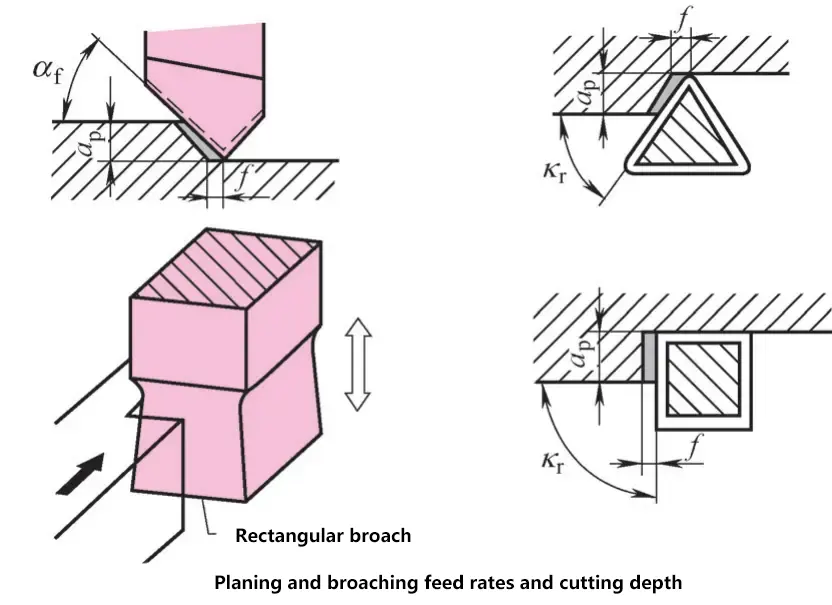

(3) Laju pemakanan f dan kedalaman pemotongan aksial ap

Ketika bertransisi dari langkah balik ke langkah kerja, seperti pada pembubutan, laju pemakanan harus kecil dan kedalaman potong aksial harus besar dalam perencanaan dan pembentukan. Sudut masuk kr harus 45°. Pada pembentukan vertikal, karena gerakan meja kerja sejajar atau tegak lurus dengan mata potong, maka sudut masuknya adalah 90°.

(4) Alat-alat perencanaan dan pembentukan

Seperti halnya alat pembubutan, alat ini dapat dilengkapi dengan sisipan karbida. Pembubutan vertikal memerlukan alat khusus.

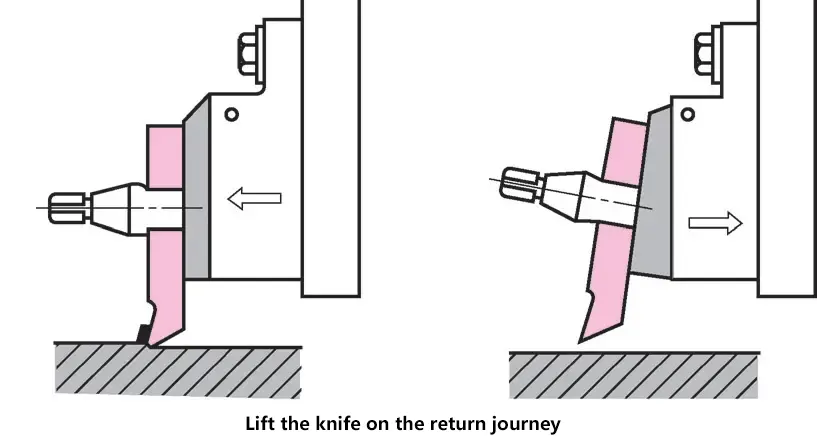

(5) Pengangkatan pahat pada langkah balik

Untuk mencegah mata potong bergesekan dengan benda kerja selama gerakan balik, pahat harus diangkat dari benda kerja saat meja kerja kembali. Mesin ini dilengkapi dengan alat pengangkat pahat otomatis.

Sebelum mulai bekerja, periksa apakah alat telah kembali ke posisi kerja secara akurat, jika tidak, mungkin ada bahaya seperti kerusakan alat, serpihan benda kerja, dan kecelakaan diri.

(6) Kecepatan pemotongan

Kecepatan pemotongan tergantung pada bahan benda kerja dan alat, serta ukuran laju pemakanan. Dalam pembentukan, kecepatan potong dan jumlah pukulan diperkirakan oleh operator. Ketika merencanakan benda kerja yang panjang, karena waktu pemrosesan yang lama, kecepatan potong dan jumlah pukulan bolak-balik harus dihitung secara akurat.

Umumnya dihitung menggunakan rumus

Jumlah gerakan bolak-balik = Kecepatan potong / (2 × Panjang gerakan)

2. Perencana dan pembentuk

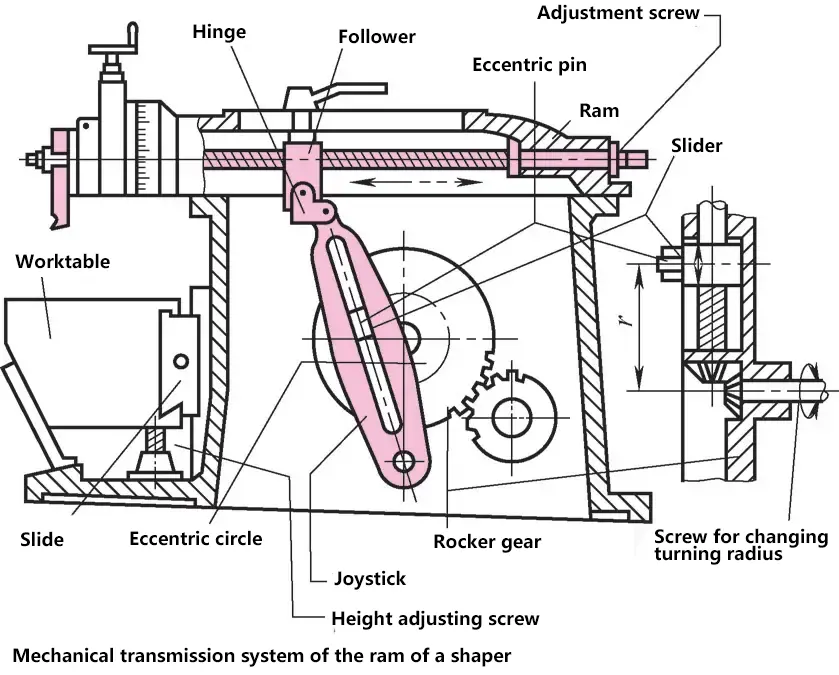

(1) Struktur pembentuk kepala banteng

Ram pembentuk kepala banteng menggunakan transmisi mekanis (mekanisme engkol-rocker) atau transmisi hidraulik.

Pembentuk kepala banteng terutama terdiri dari tempat tidur, ram, rel silang meja kerja, meja kerja, gearbox gerak utama, dan mekanisme umpan.

(2) Struktur pembentuk

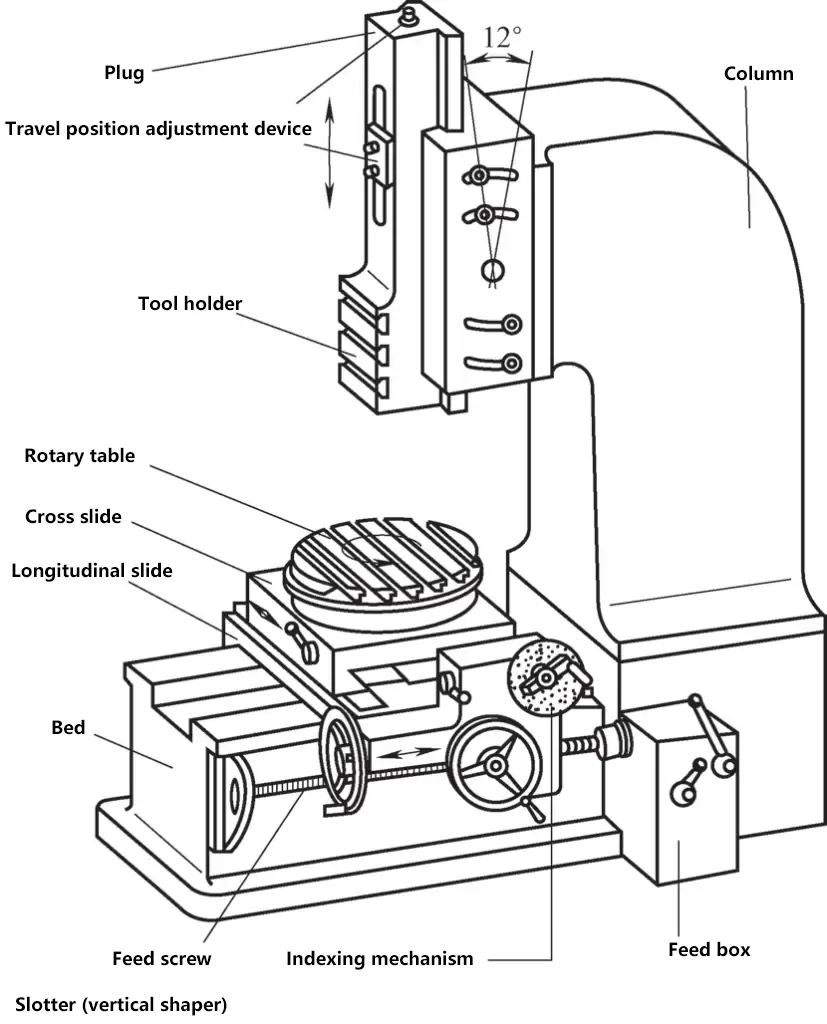

Gerakan utama pembentuk adalah gerakan linier vertikal, yang dilakukan oleh alat.

Shaper cocok untuk pemesinan permukaan datar internal atau permukaan lengkung internal dalam produksi satu bagian. Pembentuk terutama terdiri dari kolom, alas, ram, meja kerja, sistem penggerak ram, dan mekanisme pengumpanan.

VI. Broaching...

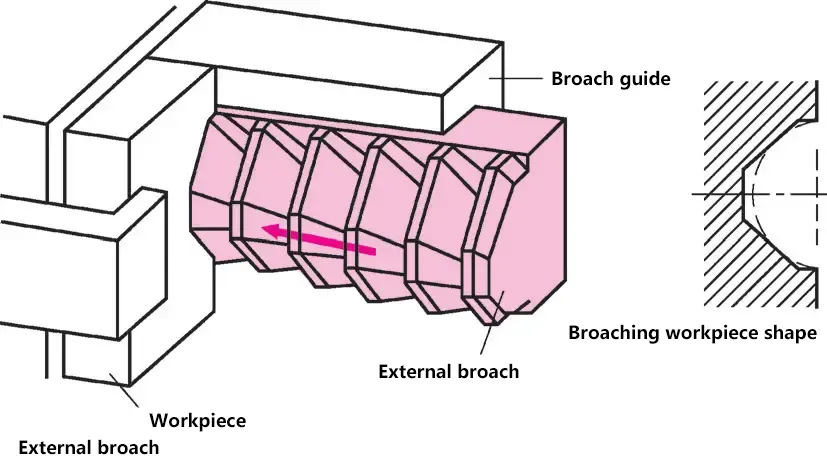

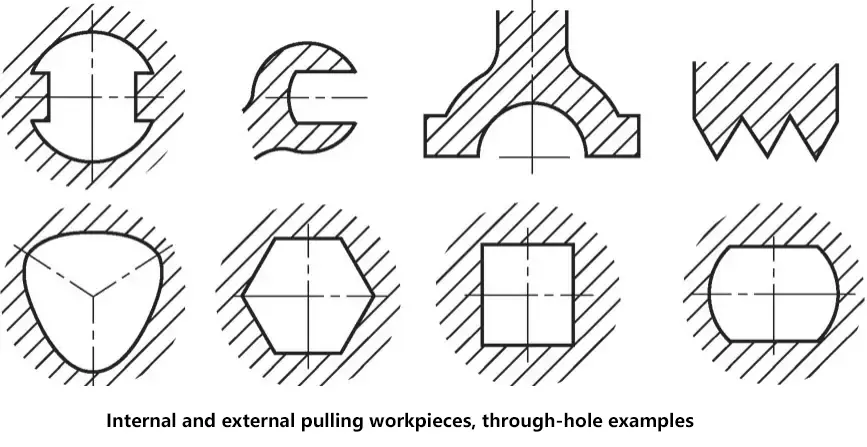

Broaching adalah proses pemotongan yang menggunakan alat berbentuk batang panjang (broach) untuk memotong lubang pada benda kerja atau sepanjang permukaan luar benda kerja. Menurut karakteristik permukaan mesin, broaching dibagi menjadi broaching internal dan broaching eksternal.

1. Parameter bros, pembentukan chip, dan pemotongan

Karena pemrosesan bentuk benda kerja tertentu memerlukan bentuk bros yang sesuai, maka bros hanya cocok untuk produksi massal.

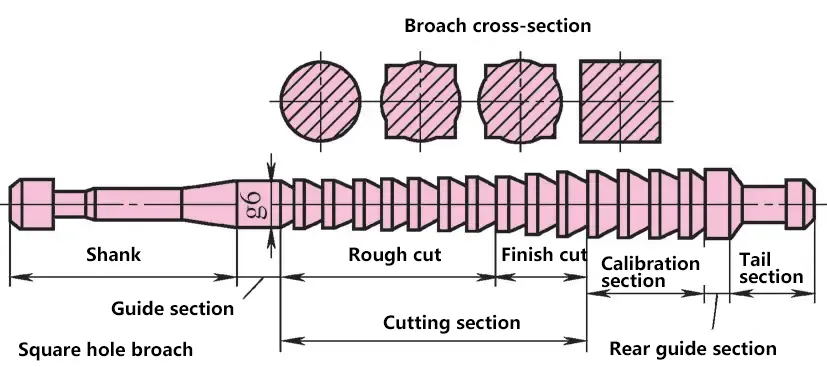

(1) Bagian-bagian alat

- Shank - digunakan untuk menjepit bros dan mengirimkan daya.

- Bagian pilot depan - berfungsi sebagai pemandu untuk mencegah bros miring.

- Bagian pemotongan - melakukan pekerjaan pemotongan, terdiri dari gigi pengasaran dan gigi finishing.

- Bagian pengkilapan - berfungsi untuk memoles dan mengkalibrasi, dan bertindak sebagai gigi cadangan untuk gigi finishing.

- Struktur bros dan bentuk gigi terkait dengan metode broaching.

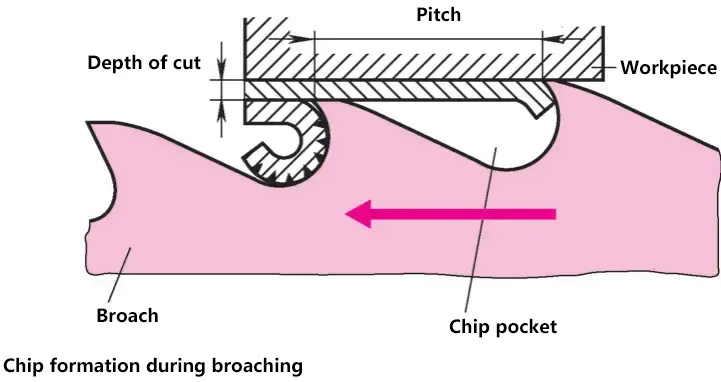

(2) Pembentukan chip

Brosur hanya melakukan gerakan memanjang (gerakan utama). Karena dimensi gigi secara bertahap meningkat dari depan ke belakang, maka tidak diperlukan pemakanan untuk mencapai pemotongan yang kontinu. Kenaikan per gigi (sama dengan kedalaman pemotongan aksial) tergantung pada bahannya. Saat mengasah ulang bros yang tumpul, kenaikan gigi asli harus dipertahankan dengan ketat. Untuk memberikan ruang yang cukup bagi chip yang melengkung di dalam kantong chip, chip tersebut harus digerinda.

(3) Hal-hal yang perlu diperhatikan

Untuk memaksimalkan efisiensi broaching, beberapa hal berikut ini harus diperhatikan:

1) Mengoreksi kenaikan gigi.

Jika kenaikan gigi terlalu besar, pahat akan kelebihan beban, sehingga menyebabkan chipping. Jika kenaikan gigi terlalu kecil, bros perlu diperpanjang, atau pemesinan perlu dilakukan dalam beberapa kali pemakanan, atau beberapa bros perlu digunakan.

2) Pemilihan kecepatan potong yang benar.

Kecepatan potong yang berlebihan akan memperpendek umur bros, sedangkan kecepatan potong yang terlalu rendah akan memperpanjang waktu pemesinan.

3) Pelumasan dan pendinginan yang tepat.

Pelumasan dan pendinginan yang tepat dapat memperpanjang umur bros dan mengurangi kekasaran permukaan.

4) Penajaman alat yang tepat waktu.

Mengasah pahat secara tepat waktu merupakan prasyarat untuk mengurangi kekasaran permukaan dan kekuatan broaching. Penting untuk memahami kondisi tumpulnya bros. Ciri-ciri dari bros yang tumpul adalah: ujung tajam yang membulat; gaya penggerindaan yang tinggi; benda kerja mesin yang terlalu besar dengan permukaan yang kasar.

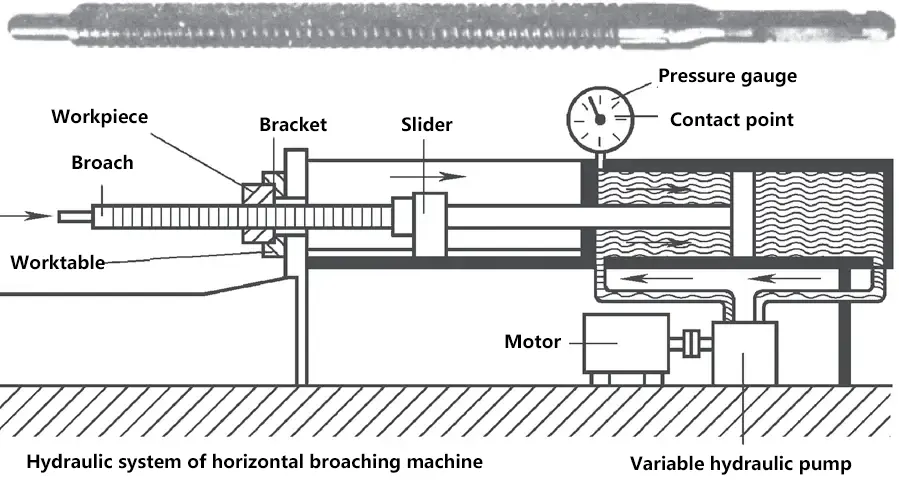

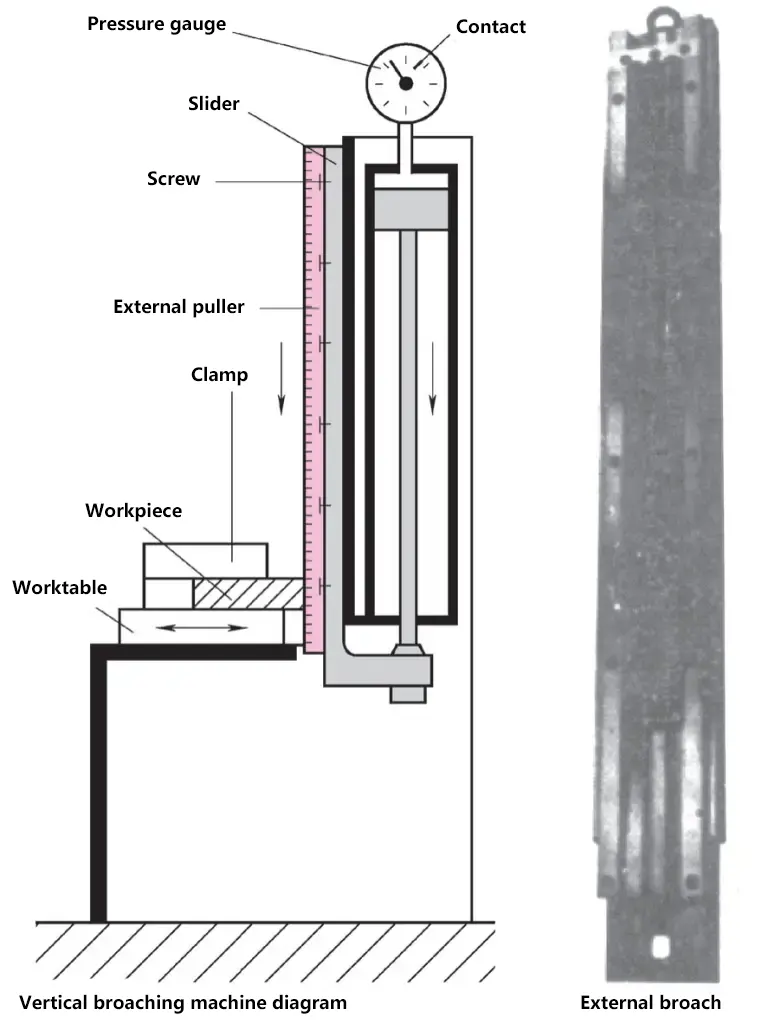

2. Mesin broaching

Metode broaching biasanya dibagi ke dalam dua kategori: layer broaching dan section broaching.

Batch produksi yang besar diperlukan untuk memastikan efisiensi ekonomis dari broaching. Mesin broaching cocok untuk produksi massal.

Jika perlu dan memungkinkan, mesin broaching dapat dilengkapi dengan pemuatan otomatis atau diintegrasikan ke dalam jalur otomatis. Mesin broaching umumnya menggunakan transmisi hidrolik. Karakteristik mesin broaching adalah sebagai berikut:

- Gerakan broaching seragam, tanpa benturan atau getaran.

- Kecepatan broaching dapat disesuaikan tanpa batas.

- Gaya broaching dapat dikontrol dan disesuaikan melalui pengukur tekanan.