Pengelasan Fusi

Pengelasan fusi adalah metode pengelasan di mana logam dasar pada titik pengelasan dilebur (sering kali dengan penambahan logam pengisi) tanpa memberikan tekanan, membentuk lapisan las.

Inti dari pengelasan fusi adalah proses peleburan dan pengecoran berskala kecil, yang melibatkan peleburan dan kristalisasi logam. Ketika suhu mencapai titik leleh material, logam dasar dan kawat las meleleh untuk membentuk kolam cair, yang mengkristal menjadi kristal berbentuk kolom. Kolam cair ada dalam waktu singkat, memiliki suhu tinggi, mendingin dengan cepat, dan dengan mudah membentuk kristal kolumnar kasar setelah kristalisasi.

Untuk mencapai sambungan las yang baik, diperlukan sumber panas yang sesuai, perlindungan kolam cair yang baik, dan logam pengisi lapisan las. Hal ini dikenal sebagai tiga hal penting dalam pengelasan fusi.

(1) Sumber Panas:

Energi harus terkonsentrasi dan suhunya tinggi untuk memastikan peleburan logam yang cepat dan meminimalkan zona yang terpengaruh panas. Sumber panas yang sesuai antara lain busur, busur plasma, panas terak listrik, sinar elektron, dan laser.

(2) Perlindungan terhadap Kolam Tuangan:

Perlindungan terak, perlindungan gas, dan kombinasi perlindungan terak-gas dapat digunakan untuk mencegah oksidasi dan melakukan deoksigenasi, desulfurisasi, dan defosforisasi, mentransisikan elemen paduan ke lapisan las.

(3) Logam Pengisi:

Hal ini memastikan lapisan las terisi dan elemen paduan yang bermanfaat dimasukkan, sehingga mencapai sifat mekanis yang diperlukan dan persyaratan kinerja lainnya. Jenis utamanya adalah inti las dan kawat las.

Metode pengelasan fusi yang umum termasuk pengelasan gas, pengelasan busur tongkat, pengelasan busur terendam, pengelasan busur argon, pengelasan busur CO2 pengelasan berpelindung gas, pengelasan terak listrik, pengelasan busur plasma, pengelasan sinar elektron, dan pengelasan laser, antara lain.

Pengelasan Busur Terendam

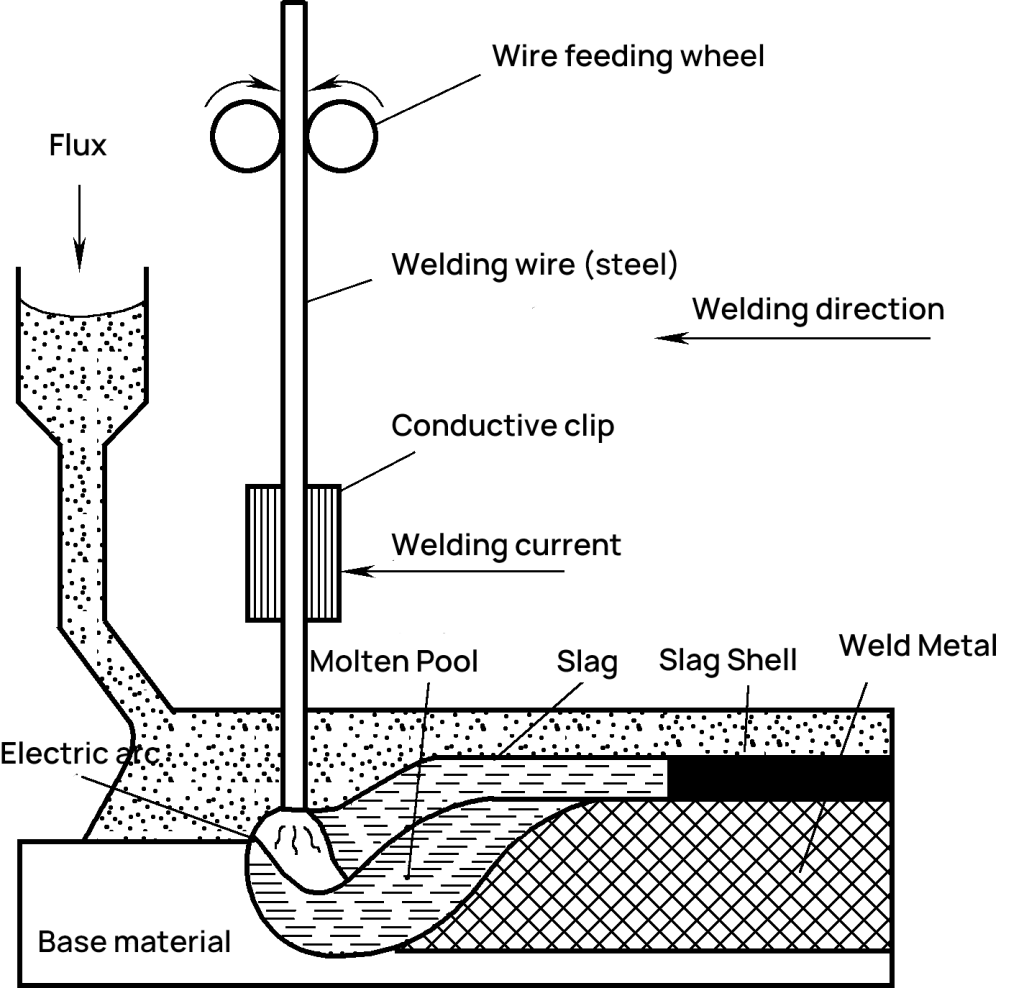

Pengelasan busur terendam adalah metode di mana kawat las diumpankan secara otomatis dan terus menerus, dan busur terbakar di bawah lapisan fluks untuk pengelasan. Fluks butiran menggantikan lapisan batang las, dan kawat las yang diumpankan secara otomatis menggantikan inti batang. Karena proses pemukulan busur, pengumpanan kawat, dan kemajuan busur semuanya dilakukan oleh mesin, hal ini menghasilkan produktivitas dan kualitas pengelasan yang tinggi.

(1) Proses Pengelasan Busur Terendam

Seperti yang ditunjukkan pada Gambar 4-18, prinsip pengelasan busur terendam melibatkan penutupan sambungan las dengan lapisan fluks butiran setebal sekitar 30-50mm. Kepala las otomatis memasukkan kawat las berbentuk kumparan kontinu ke dalam zona busur, dengan mempertahankan panjang busur tertentu. Ini melelehkan kawat las, sambungan benda kerja, dan sebagian fluks, yang membentuk terak dan kolam cair, yang mengarah ke reaksi metalurgi.

Sebagian fluks dan logam menguap membentuk gas. Gas dengan tekanan tertentu mendorong terak yang mengelilingi busur, membentuk gelembung terak tertutup. Gelembung terak ini memiliki viskositas tertentu dan dapat menahan tekanan tertentu. Logam kolam cair, yang tertutup oleh gelembung terak, diisolasi dari udara, mencegah percikan logam, mengurangi kehilangan panas, dan mencegah cahaya busur menyebar.

Saat mesin las otomatis bergerak maju (atau mesin tetap diam sementara benda kerja bergerak dengan kecepatan yang seragam), logam induk dan kawat las di bawah busur terus menerus dipanaskan dan dilelehkan, membentuk kolam lelehan yang umum. Logam di belakang kolam mendingin dan mengeras menjadi lapisan las. Terak yang mengambang di permukaan kolam mengembun menjadi terak las, dan fluks yang tidak meleleh dapat didaur ulang dan digunakan kembali setelah pemulihan.

(2) Teknik Pengelasan Busur Terendam

1) Persiapan sebelum pengelasan.

Pengelasan busur terendam melibatkan arus pengelasan yang besar dan fusi yang dalam, sehingga benda kerja dengan ketebalan 20-25mm atau kurang tidak memerlukan alur. Namun, dalam produksi aktual, untuk memastikan penetrasi penuh benda kerja, alur berbentuk Y harus dipotong ketika ketebalan pelat 14-22mm. Ketika ketebalan pelat 22-50mm, alur berbentuk Y ganda atau berbentuk U dapat dipotong.

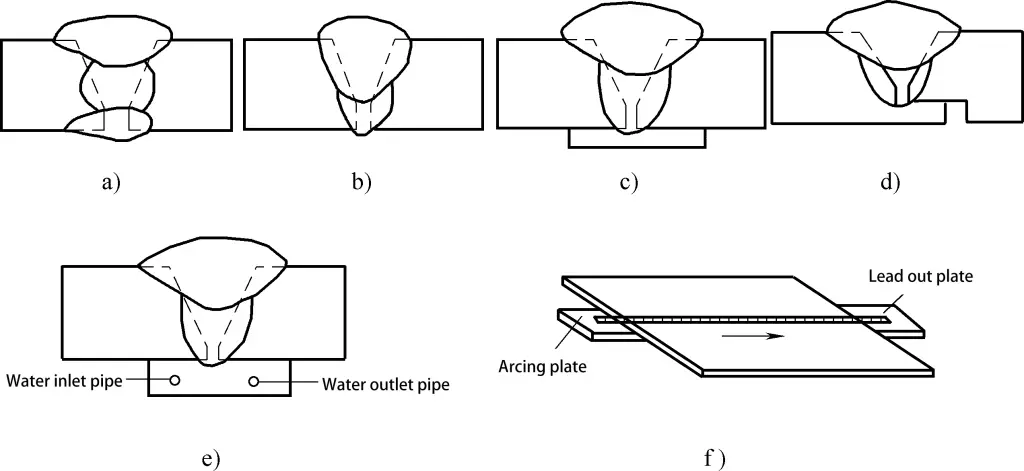

Sudut untuk alur berbentuk Y dan alur berbentuk Y ganda adalah 50-60 derajat. Celah kampuh las harus seragam. Saat mengelas kampuh lurus, papan awal dan papan keluar (Gbr. 4-19f) harus dipasang untuk mencegah cacat seperti pori-pori, inklusi, rongga penyusutan, dan kelonggaran yang disebabkan oleh pemogokan dan pemadaman busur memasuki kampuh las pada benda kerja, yang mempengaruhi kualitas pengelasan.

2) Pengelasan pantat pelat datar.

Seperti ditunjukkan pada Gambar 4-19, ketika mengelas pelat datar, umumnya digunakan pengelasan dua sisi. Anda dapat mengelas kedua sisi tanpa meninggalkan celah secara langsung, atau Anda dapat memilih untuk melakukan pengelasan akar atau pengelasan pad. Untuk meningkatkan produktivitas, pelat tembaga berpendingin air dapat digunakan untuk pengelasan satu sisi dengan formasi dua sisi.

a) Pengelasan dua sisi

b) Pengelasan paku payung

c) Menggunakan pelat penyangga

d) Menggunakan alur yang dicungkil ke belakang

e) Pelat tembaga berpendingin air

f) Menggunakan pelat pemukul dan pelat limpasan

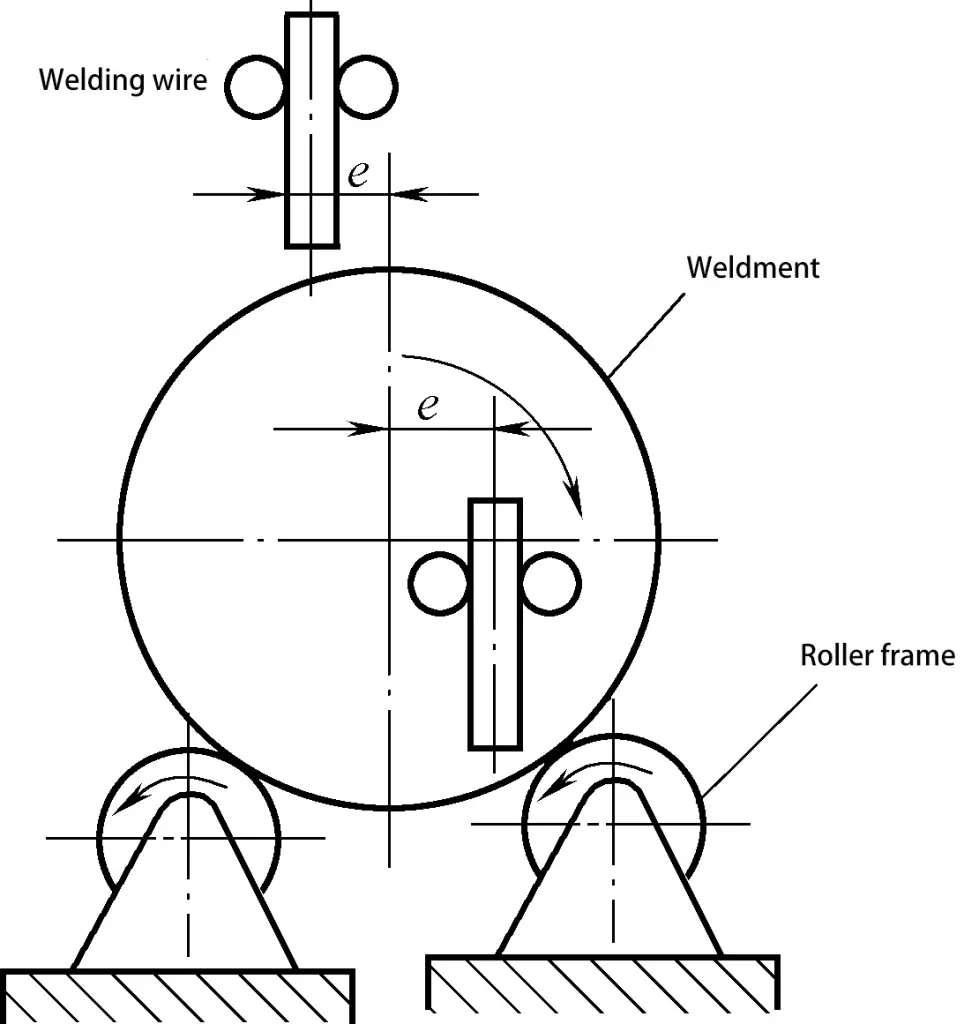

3) Jahitan las melingkar.

Saat mengelas sambungan las melingkar, titik awal kawat las harus berada pada jarak tertentu 'e' dari garis tengah lingkaran (Gambar 4-20) untuk mencegah logam cair mengalir. Umumnya, e = 20-40mm. Sambungan las melingkar pada komponen dengan diameter kurang dari 250mm umumnya tidak dilas dengan metode las busur terendam.

(3) Fitur dan Aplikasi Pengelasan Busur Terendam

Dibandingkan dengan las busur logam berpelindung, las busur terendam memiliki keuntungan sebagai berikut:

1) Produktivitas tinggi.

Arus pada pengelasan busur terendam sering kali melebihi 1000A, 6-8 kali lebih tinggi dari pengelasan busur logam berpelindung. Oleh karena itu, ia memiliki kedalaman lelehan yang lebih besar dan kecepatan pengelasan yang lebih tinggi. Tidak perlu mengganti kawat las, menghemat waktu, dan produktivitasnya 5-10 kali lebih tinggi daripada pengelasan busur logam berpelindung.

2) Kualitas pengelasan yang tinggi dan stabil.

Proses pengelasan dilakukan secara otomatis, dan parameter prosesnya stabil. Kolam cair tetap cair untuk waktu yang lebih lama, membuat proses metalurgi lebih menyeluruh. Gas dan terak mudah melayang keluar, dan komposisi kimiawi logam las seragam. Pada saat yang sama, karena fluks yang cukup, zona busur terlindungi dengan baik, menghasilkan formasi las yang indah dan kualitas pengelasan yang stabil.

3) Menghemat bahan logam dan memiliki biaya produksi yang rendah.

Benda kerja untuk pengelasan busur terendam mungkin tidak memerlukan atau membutuhkan alur yang lebih sedikit, sehingga menghemat bahan logam dan bahan las yang dikonsumsi karena alur. Selain itu, tidak ada kehilangan batang las ujungnya seperti pada pengelasan busur logam berpelindung, dan lebih sedikit percikan tetesan cairan, sehingga biaya produksi lebih rendah.

4) Kondisi kerja yang baik.

Mekanisasi dan otomatisasi proses pengelasan busur terendam secara signifikan mengurangi intensitas tenaga kerja pekerja. Selain itu, karena busur terkubur di bawah fluks, cahaya busur tidak terlihat, dan asap pengelasan lebih sedikit, sehingga meningkatkan kondisi kerja.

Pengelasan busur terendam hanya cocok untuk pengelasan datar, jahitan lurus panjang, dan pengelasan jahitan melingkar berdiameter besar. Tidak cocok untuk pelat tipis dan pengelasan jahitan melengkung. Selain itu, ia memiliki persyaratan pra-perakitan yang lebih tinggi untuk benda kerja.

Pengelasan busur terendam dapat diterapkan pada baja karbon, baja struktural paduan rendah, baja tahan karat, baja tahan panas, dll. Ini terutama digunakan dalam pengelasan jahitan melingkar dan pengelasan jahitan lurus bejana tekan, pengelasan jahitan lurus panjang dinding pendingin boiler, lambung kapal dan kapal selam, derek, mesin metalurgi (badan tanur tiup), dan sebagainya.

Pengelasan Busur Argon

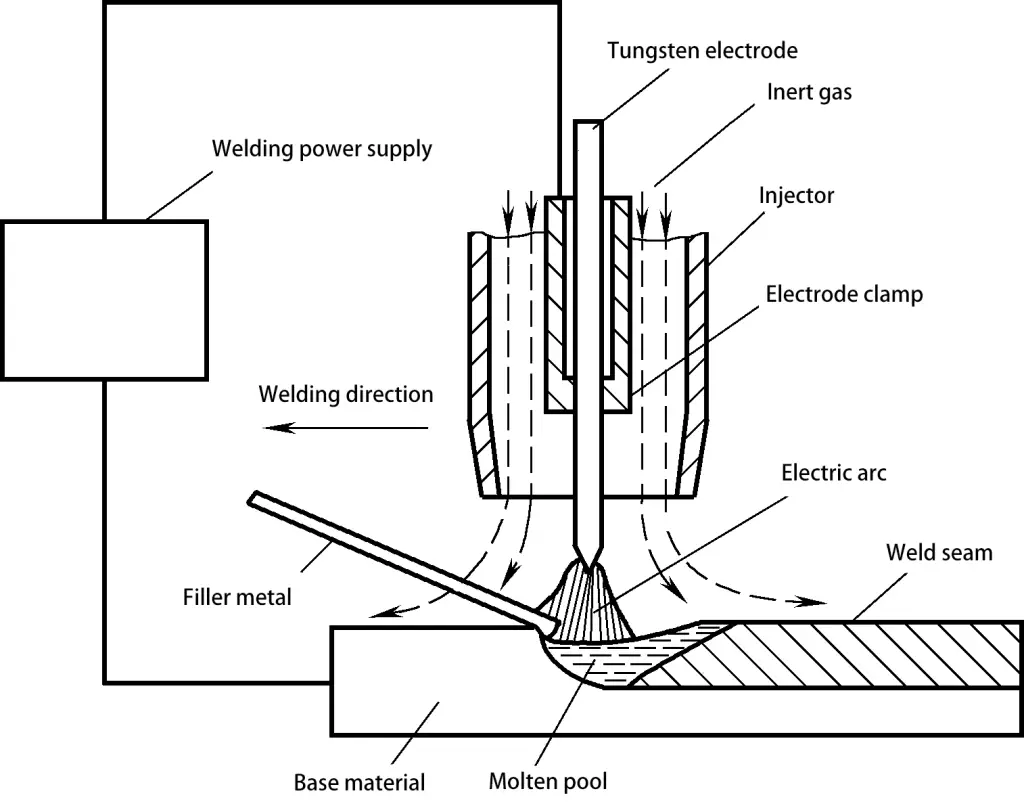

(1) Klasifikasi Pengelasan Busur Argon

Pengelasan busur argon adalah metode pengelasan busur yang menggunakan gas argon untuk melindungi busur dan area pengelasan. Sebagai gas inert, argon tidak larut dalam logam cair dan tidak bereaksi dengan logam.

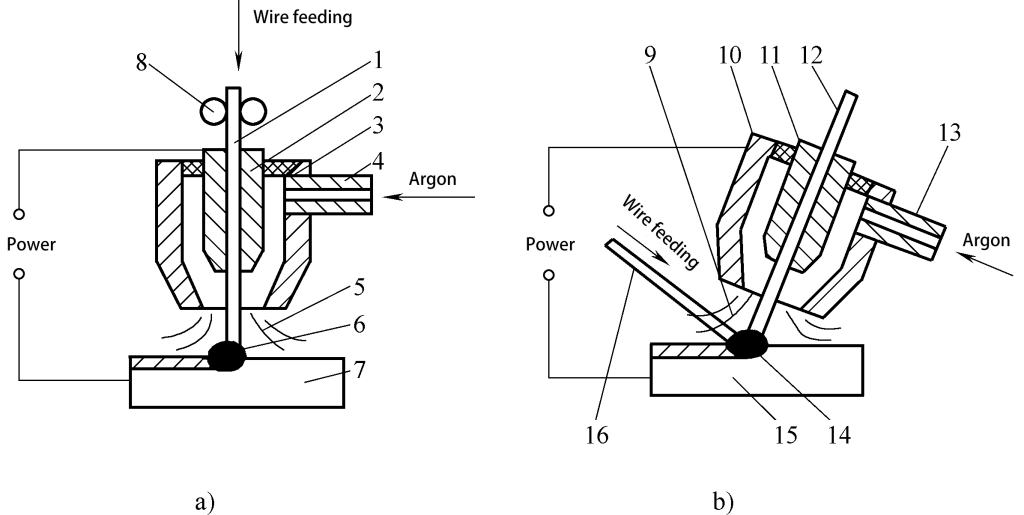

Setelah busur argon dinyalakan, busurnya sangat stabil. Tergantung pada jenis elektroda yang digunakan, pengelasan busur argon dibagi menjadi dua jenis: pengelasan busur argon elektroda yang dapat dikonsumsi dan pengelasan busur argon elektroda yang tidak dapat dikonsumsi (juga dikenal sebagai pengelasan busur argon elektroda tungsten).

1) Pengelasan Busur Argon Elektroda Habis Pakai.

Jenis pengelasan ini menggunakan kawat yang diumpankan secara kontinu sebagai elektroda, yang setelah mencair, juga berfungsi sebagai logam pengisi pada pengelasan berpelindung gas lembam, yang umumnya dikenal sebagai pengelasan MIG, seperti yang ditunjukkan pada Gambar 4-21a.

Kawat Las 1,16

Nozzle 2,11-Konduktif

3,10-Nozzle

4,13-Pipa Asupan Udara

Aliran 5, 9-Gas

6,14-Busur Listrik

7,15-Benda Kerja

Roda Umpan 8-Kawat

Batang 12-Tungsten

Tetesan kawat biasanya masuk ke kolam las melalui "transisi semprotan" yang halus. Arus yang digunakan dalam pengelasan relatif tinggi, produktivitasnya tinggi, dan cocok untuk pengelasan pelat sedang dan tebal di bawah 25mm. Saat mengelas aluminium dan paduannya, polaritas terbalik arus searah (benda kerja yang terhubung ke elektroda negatif) sering digunakan untuk meningkatkan stabilitas busur.

Pada saat yang sama, ion argon bermassa besar digunakan untuk membombardir permukaan kolam cair, memecah lapisan oksida dengan titik leleh tinggi yang mudah terbentuk di permukaan kolam cair, yang bermanfaat untuk fusi las dan memastikan kualitas pengelasan. Efek ini dikenal sebagai "pembersihan katoda" (juga disebut "atomisasi katoda").

Karena kawat las berfungsi sebagai elektroda dan bahan pengisi, maka diperlukan mekanisme pengumpanan kawat khusus.

2) Pengelasan Busur Argon Elektroda Non-konsumsi.

Jenis pengelasan ini menggunakan batang tungsten murni atau batang paduan tungsten dengan titik leleh tinggi sebagai elektroda dalam pengelasan berpelindung gas inert, umumnya dikenal sebagai Pengelasan TIG. Selama pengelasan, elektroda tungsten tidak meleleh dan hanya berfungsi sebagai elektroda untuk konduksi listrik. Kawat las dimasukkan ke dalam kolam las dari bagian depan elektroda tungsten (Gbr 4-21b).

Saat mengelas bagian baja, elektroda arus searah positif (benda kerja yang terhubung ke elektroda positif) sering digunakan, jika tidak, elektroda tungsten mudah terbakar. Saat pengelasan berwarna logam seperti aluminium, magnesium, dan paduannya, polaritas terbalik arus searah atau pengelasan busur argon arus bolak-balik dapat digunakan.

Ketika benda kerja berada di elektroda negatif atau selama setengah siklus negatif dari sumber daya bolak-balik, efek "pembersihan katoda" dapat dimanfaatkan. Untuk mengurangi kejenuhan elektroda tungsten, arus pengelasan yang melewati elektroda tidak boleh terlalu besar, dan kedalaman lasan dangkal, sehingga pengelasan busur argon elektroda yang tidak dapat dikonsumsi biasanya digunakan untuk mengelas pelat tipis dengan ketebalan kurang dari 6mm.

(2) Karakteristik dan Aplikasi Pengelasan Busur Argon

1) Kualitas pengelasan yang unggul.

Gas inert memberikan perlindungan yang efektif, menghasilkan lapisan las yang murni dan estetis.

2) Zona yang terpengaruh panas dan deformasi yang minimal.

Proses pengelasan busur argon memiliki busur energi yang stabil dan terkonsentrasi (karena penyempitan busur), yang membuat proses pengelasan mudah dikendalikan.

3) Memfasilitasi mekanisasi dan otomatisasi.

Dengan pengelasan busur terbuka, pembentukan lapisan las mudah diamati; pembuangan terak pasca-las tidak diperlukan.

Pengelasan busur argon memang memiliki beberapa kekurangan: gas argon mahal, biaya peralatan tinggi, diperlukan pembersihan pra-pengelasan yang ketat, dan gas argon tidak memiliki efek deoksigenasi dan dehidrogenasi. Pengelasan busur argon cocok untuk mengelas logam non-besi yang mudah teroksidasi, baja paduan, dan bahan lainnya, seperti aluminium, magnesium, titanium dan paduannya, baja tahan panas, baja tahan karat, dan banyak lagi.

CO2 Pengelasan Terlindung Gas

CO2 pengelasan berpelindung gas, yang biasa disebut sebagai pengelasan berpelindung gas CO2 adalah jenis pengelasan metal inert gas (MIG) yang menggunakan gas CO2 gas untuk melindungi busur dan area pengelasan. Metode pengelasan ini menggunakan kawat las yang diumpankan secara kontinu sebagai elektroda, dengan mengandalkan busur yang dihasilkan antara kawat dan benda kerja untuk melelehkan logam dasar dan kawat, sehingga memungkinkan pengelasan otomatis atau semi-otomatis.

Setelah busur dinyalakan, ujung kawat las, busur, dan kolam cair dikelilingi oleh CO2 gas, yang melindungi logam bersuhu tinggi dari efek udara yang berbahaya. Prinsip dan peralatannya mirip dengan pengelasan gas inert metal (MIG), dengan perbedaan pada gas pelindung yang digunakan. Kawat las yang umum digunakan adalah H08Mn2SiA.

Karakteristik emisi CO2 Pengelasan Berpelindung Gas:

1) Produktivitas tinggi. Dengan pengumpanan kawat otomatis, kepadatan arus tinggi, dan panas busur terkonsentrasi, kecepatan pengelasan menjadi tinggi. Tidak ada terak setelah pengelasan, menghemat waktu pembuangan terak. Produktivitasnya 1 hingga 4 kali lebih tinggi daripada pengelasan busur tongkat.

2) Kualitas pengelasan yang baik. Karena adanya perlindungan terhadap CO2 gas, lapisan las memiliki kandungan hidrogen yang rendah, dan kawat memiliki kandungan mangan yang tinggi, sehingga menghasilkan efek desulfurisasi yang signifikan. Selain itu, saat busur terbakar di bawah aliran gas terkompresi, panas terkonsentrasi, zona yang terpengaruh panas menjadi kecil, dan sambungan las memiliki ketahanan retak yang baik.

3) Kinerja operasional yang baik. CO2 Pengelasan berpelindung gas adalah proses pengelasan busur terbuka, sehingga mudah untuk mengidentifikasi masalah pengelasan dan mengatasinya dengan segera. Ini juga cocok untuk pengelasan di berbagai posisi, menawarkan pengoperasian yang fleksibel.

4) Biaya rendah. CO2 gas tidak mahal, dan kawat lasnya adalah kawat telanjang berbentuk cakram, sehingga biayanya hanya sekitar 40% dari biaya las busur terendam dan las busur tongkat.

CO2 Pengelasan berpelindung gas juga memiliki kekurangan, seperti percikan yang signifikan, pembentukan las yang buruk, dan kecenderungan untuk menciptakan kantong gas. Selain itu, logam dan elemen paduan rentan terhadap oksidasi dan pembakaran, sehingga tidak cocok untuk pengelasan logam non-besi yang mudah teroksidasi dan baja paduan tinggi.

CO2 pengelasan berpelindung gas cocok untuk pengelasan baja karbon rendah dan baja struktural paduan rendah umum dengan tingkat kekuatan yang tidak tinggi, terutama digunakan untuk pengelasan pelat tipis.

Pengelasan Elektroslag

Pengelasan electroslag adalah metode pengelasan fusi yang menggunakan panas resistif yang dihasilkan ketika arus listrik melewati terak cair.

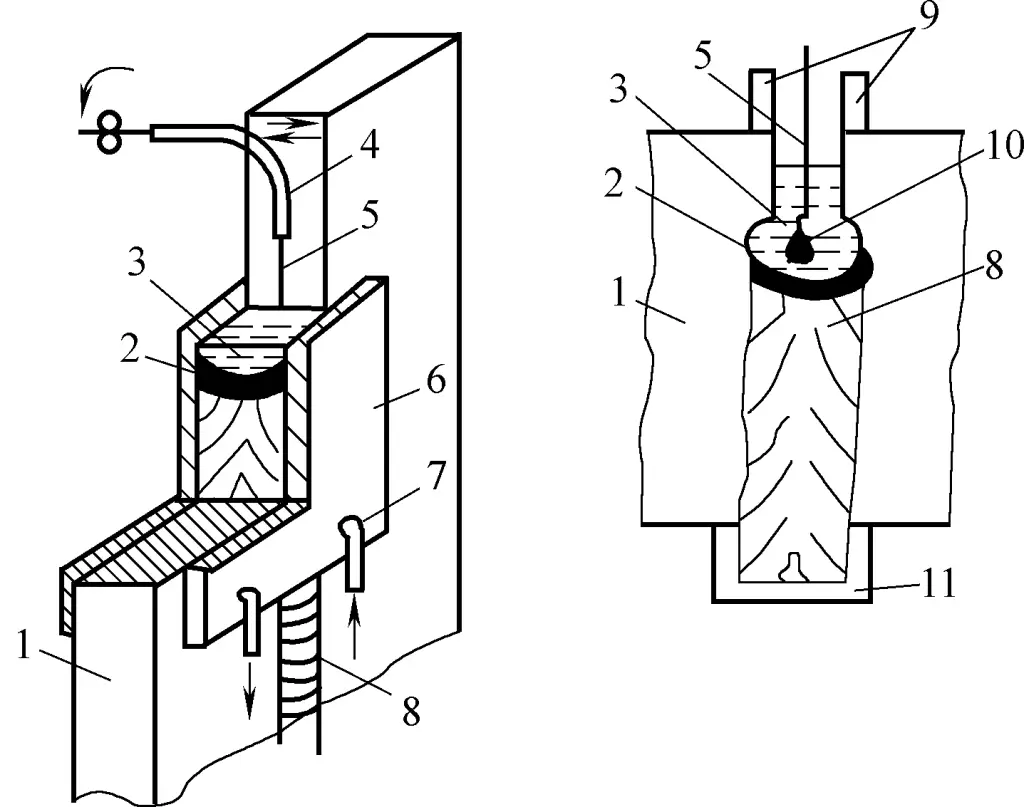

Proses pengelasan las elektroslag ditunjukkan pada Gambar 4-22. Dua benda kerja ditempatkan secara vertikal (dalam lapisan las vertikal), dengan jarak 20-60mm, dengan penggeser tembaga berpendingin air di kedua sisi, pelat pemicu busur di bagian bawah, dan pelat pemicu di bagian atas. Pada awal pengelasan, kawat las mengalami hubungan arus pendek dengan pelat starter busur untuk memulai busur.

1-Benda Kerja

Kolam Peleburan 2-Logam

Kolam 3-Terak

Nosel 4-Konduktif

Kawat Las 5

6-Slider

Tabung Air Pendingin 7-Pendingin

Jahitan 8-Las

Pelat 9-Lead-out

Kawat Las 10-Meleleh

Pelat Inisiasi 11-Busur

Busur melelehkan fluks yang terus menerus ditambahkan untuk membentuk kolam terak. Ketika kolam terak mencapai ketebalan tertentu, busur akan padam, dan kawat las serta benda kerja akan meleleh oleh panas resistif dari kolam terak.

Seiring dengan bertambahnya jumlah logam pengisi, kolam terak secara bertahap naik, dan slider berpendingin air di kedua sisi ikut naik. Bagian bawah lapisan las mengeras secara berurutan, membentuk lapisan las. Tergantung pada ketebalan benda kerja, satu atau beberapa kabel dapat digunakan.

Fitur Pengelasan Elektroslag:

1) Produktivitas tinggi. Benda kerja yang besar dapat dilas dalam satu kali operasi. Misalnya, jika satu kawat tidak berayun, maka dapat mengelas dengan ketebalan 40-60mm; jika satu kawat berayun, maka dapat mengelas dengan ketebalan 60-150mm.

2) Kualitas pengelasan yang baik. Logam cair pada lapisan las memiliki waktu tunggu yang lama, sehingga kecil kemungkinannya untuk menghasilkan kantong gas, inklusi, dan cacat lainnya; terak menutupi kolam las dan memberikan perlindungan yang baik.

3) Produktivitas tinggi dan biaya rendah. Tidak perlu membuat alur untuk ketebalan berapa pun, cukup sisakan celah 25-60mm, dan dapat dilas dalam satu operasi; bahan las dan konsumsi energi listrik rendah.

Kelemahan dari pengelasan electroslag adalah bahwa kolam las tetap pada suhu tinggi untuk waktu yang lama, butirannya kasar, zona yang terkena panas lebar, dan diperlukan anil pasca-las; kemampuan beradaptasi pengelasan buruk; selalu dilakukan dengan cara pengelasan vertikal, tidak dapat dilakukan secara datar, tidak cocok untuk mengelas benda kerja yang tipis, dan lapisan las tidak boleh terlalu panjang.

Pengelasan electroslag cocok untuk bahan pengelasan seperti baja karbon, baja paduan, dan baja tahan karat. Ini terutama digunakan untuk pengelasan bejana tekan berdinding tebal, pengelasan tuang, pengelasan tempa, dan komponen besar seperti pengelasan penyambungan pelat tebal. Ketebalan pengelasan umumnya harus lebih besar dari 40mm.

Pengelasan Busur Plasma

Pengelasan busur plasma adalah proses pengelasan yang memampatkan busur ke dalam berkas plasma sempit melalui efek kompresi mekanis (kontraksi paksa ketika busur melewati lubang kecil nosel), efek kompresi termal (di bawah aksi kuat aliran udara dingin, partikel bermuatan, ion negatif, dan aliran elektron terkonsentrasi ke arah pusat kolom busur), dan efek kontraksi elektromagnetik (garis arus partikel bermuatan dalam kolom busur sejajar, dan medan magnet menyebabkan garis arus saling tarik-menarik dan berkontraksi).

Prinsipnya ditunjukkan pada Gambar 4-23. Suhu busur plasma mencapai 24.000 hingga 50.000 K, dengan energi yang sangat terkonsentrasi dan densitas energi 105 hingga 106W / cm2yang dapat melelehkan bahan tebal dalam sekali proses. Pengelasan busur plasma dapat digunakan untuk pengelasan dan pemotongan.

Pengelasan busur plasma memiliki kepadatan energi yang tinggi, suhu kolom busur yang tinggi, daya penetrasi yang kuat, dan dapat mengelas baja 10-12mm dalam sekali jalan tanpa kemiringan, dengan formasi dua sisi. Ini memiliki kecepatan pengelasan yang cepat, produktivitas tinggi, zona kecil yang terpengaruh panas, deformasi pengelasan minimal, dan kualitas pengelasan yang baik.

Apabila arusnya serendah 0,1 A, busur plasma masih dapat terbakar secara stabil dan dapat mengelas pelat ultra-tipis dengan ketebalan 0,1-2 mm, seperti foil dan termokopel. Namun demikian, peralatan untuk pengelasan busur plasma sangat rumit, dan menghabiskan banyak sekali gas, sehingga hanya cocok untuk pengelasan di dalam ruangan.

Saat ini, las busur plasma terutama digunakan dalam industri pertahanan dan teknologi industri mutakhir untuk mengelas bahan yang sulit meleleh, mudah teroksidasi, dan sensitif terhadap panas, seperti tembaga, tungsten, nikel, molibdenum, aluminium, titanium, dan paduannya, serta baja tahan karat dan baja berkekuatan tinggi.

Pengelasan Berkas Elektron

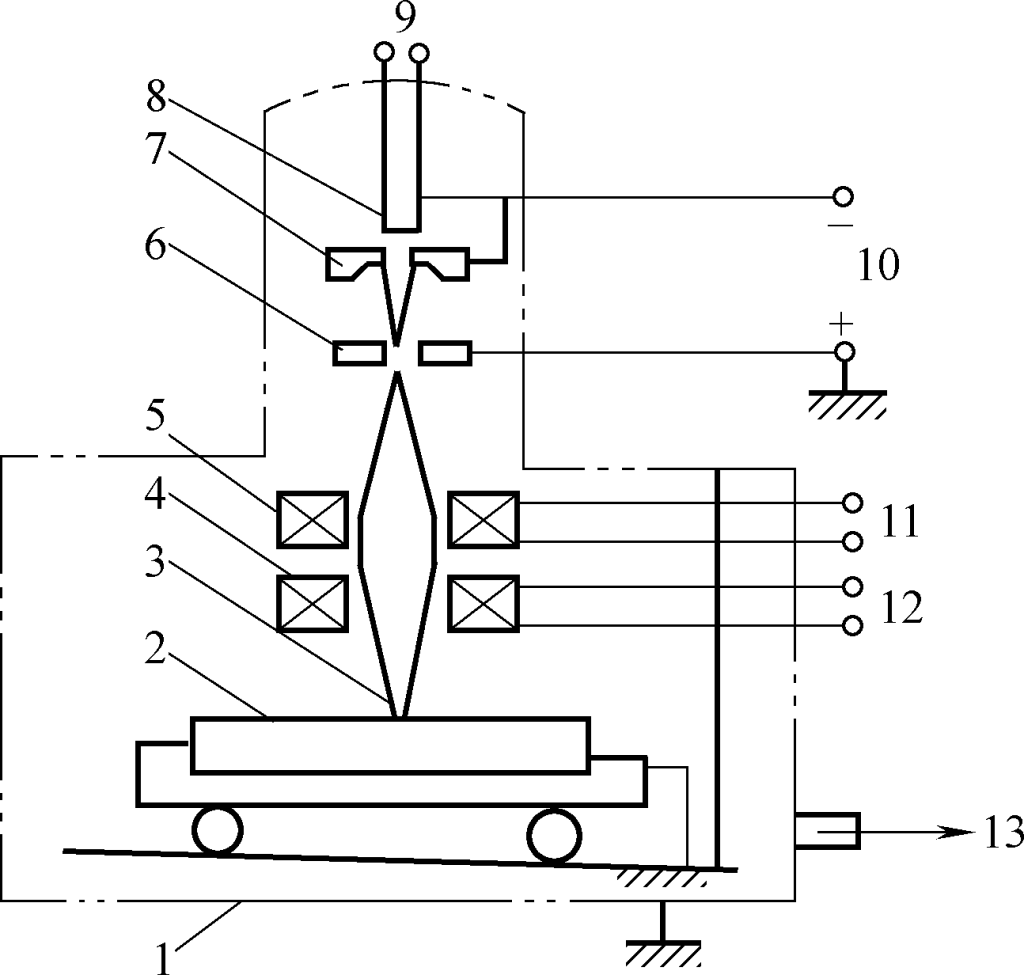

Pengelasan berkas elektron adalah metode pengelasan fusi yang memanfaatkan berkas elektron yang dipercepat dan terfokus untuk menghasilkan energi panas dengan cara menyambar benda kerja yang ditempatkan di lingkungan vakum atau non-vakum.

Tergantung pada tingkat kevakuman di lingkungan tempat benda kerja berada, pengelasan berkas elektron dibagi menjadi pengelasan berkas elektron vakum tinggi, pengelasan berkas elektron vakum rendah, dan pengelasan berkas elektron non vakum. Gambar 4-24 menunjukkan pengelasan berkas elektron vakum tinggi yang paling banyak digunakan.

Ruang 1-Vakum

2-Pengelasan

Sinar 3-Elektron

Perangkat Defleksi 4-Magnetik

Lensa 5-Fokus

6-Simpul

7-Katoda

8-Filamen

Sumber Daya 9-AC

Sumber Daya Tegangan Tinggi 10-DC

11, 12- Sumber Daya DC

Perangkat Pembuangan 13

Dalam ruang hampa udara, katoda senapan elektron dipanaskan secara elektrik hingga mencapai suhu tinggi, memancarkan sejumlah besar elektron. Elektron-elektron ini dipercepat di bawah pengaruh medan listrik yang kuat.

Elektron berkecepatan tinggi membentuk kerapatan energi tinggi (109W / cm2) berkas elektron melalui perangkat pembentuk berkas (anoda dan lensa pemfokusan), menghantam area yang sangat kecil pada benda kerja pada kecepatan yang sangat tinggi (1,6×108m/s). Energi kinetik diubah menjadi energi panas, menyebabkan area yang terkena benturan dengan cepat meleleh atau bahkan menguap.

Sambungan yang diinginkan dapat diperoleh dengan memindahkan benda kerja secara tepat sesuai dengan tingkat pencairannya. Pada umumnya, tidak ada logam pengisi yang ditambahkan dalam pengelasan berkas elektron.

Pengelasan berkas elektron vakum dilakukan dalam ruang hampa udara, sehingga logam tidak teroksidasi atau mengalami nitridasi, sehingga menghasilkan kualitas pengelasan yang tinggi. Panas selama pengelasan sangat terkonsentrasi, menghasilkan zona kecil yang terpengaruh panas (hanya 0,05 ~ 0,75 mm), hampir menghilangkan deformasi pengelasan, sehingga cocok untuk pengelasan bagian setelah pemesinan presisi.

Kisaran parameter proses pengelasan berkas elektron yang dapat disesuaikan sangat luas, mampu mengelas pelat dengan berbagai ketebalan (0,1 ~ 300mm). Kepadatan energi berkas elektron tinggi, kecepatan pengelasan cepat, dan rasio kedalaman-ke-lebar lasan dapat mencapai 20:1 tanpa memerlukan alur, sehingga menghasilkan produktivitas tinggi dan biaya rendah.

Pengelasan berkas elektron vakum cocok untuk mengelas berbagai logam tahan api (seperti titanium, molibdenum, dll.), logam reaktif (tidak termasuk paduan dengan kandungan elemen titik didih rendah yang tinggi seperti timah, seng, dll.), dan berbagai baja paduan, baja tahan karat, dll.

Ini dapat digunakan untuk mengelas struktur mikro berdinding tipis, serta struktur pelat tebal, seperti komponen sirkuit mikroelektronik, selongsong rudal besar, struktur berdinding tebal pada peralatan nuklir, dan bantalan, rakitan roda gigi, dll."

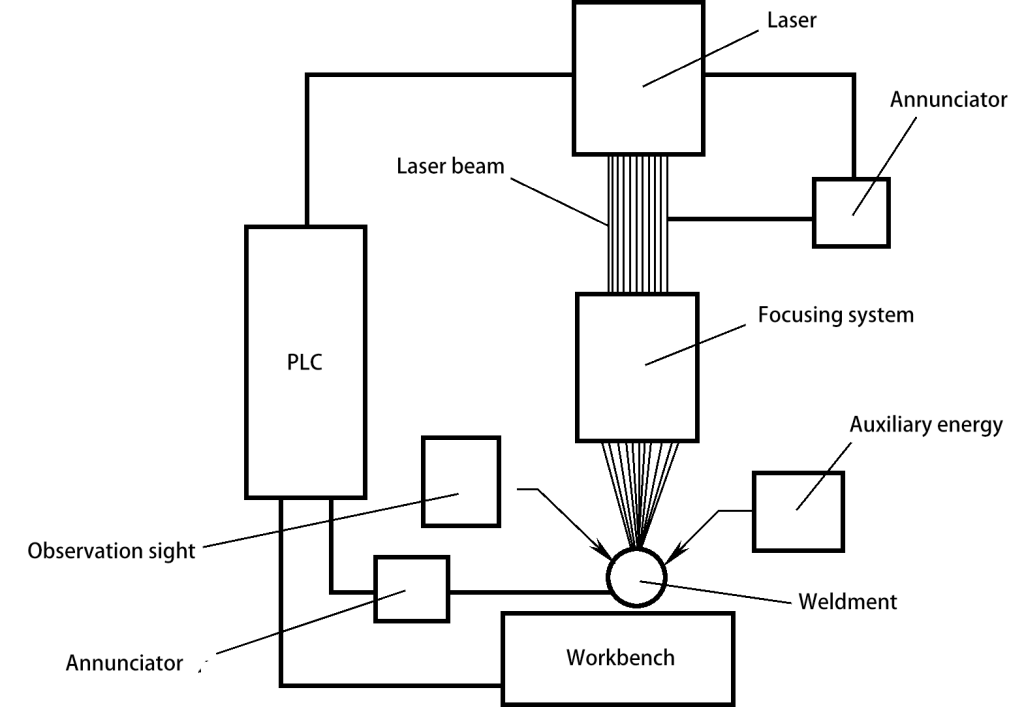

Pengelasan Laser

Pengelasan laser adalah teknik yang menggunakan panas yang dihasilkan oleh sinar laser terfokus yang mengenai benda kerja untuk pengelasan. Laser adalah suatu bentuk cahaya koheren dengan intensitas tinggi, monokromatisitas yang sangat baik, dan arah yang baik. Kepadatan energi sinar laser terfokus sangat tinggi. Dalam waktu singkat, energi laser bisa diubah menjadi energi panas, mencapai suhu lebih dari 10.000°C.

Selama pengelasan laser (Gbr. 4-25), laser distimulasi untuk menghasilkan sinar laser yang difokuskan ke titik fokus kecil oleh sistem pemfokusan, yang selanjutnya memusatkan energi.

Ketika sinar laser difokuskan pada lapisan benda kerja, energi cahaya diserap oleh bahan las dan diubah menjadi energi panas, menghasilkan suhu tinggi di dekat titik fokus, menyebabkan logam meleleh seketika dan membentuk sambungan las pada saat pendinginan.

Pengelasan laser memiliki kepadatan energi yang tinggi dan sumber panas bekerja dalam waktu yang sangat singkat, sehingga menghasilkan zona yang terpengaruh panas yang minimal, deformasi pengelasan yang minimal, dan akurasi ukuran pengelasan yang tinggi. Ini dapat digunakan untuk mengelas komponen presisi dan bahan yang peka terhadap panas. Sementara itu, karena proses pengelasan yang sangat cepat, bahan yang dilas cenderung tidak teroksidasi, sehingga memungkinkan pengelasan di atmosfer tanpa memerlukan perlindungan vakum atau gas.

Pengelasan laser bersifat fleksibel dan dapat diarahkan ke area yang sulit dijangkau dengan bantuan prisma defleksi atau serat optik, atau dapat digunakan untuk memfokuskan pengelasan melalui bahan transparan.

Pengelasan laser cocok untuk mengisolasi bahan, logam yang berbeda, dan pengelasan antara logam dan non-logam. Saat ini, pengelasan ini terutama digunakan pada komponen pengelasan yang memiliki presisi mikro, tersusun rapat, dan peka terhadap panas.

Pengelasan Tekanan

Pengelasan tekanan mengacu pada kategori metode pengelasan yang menghasilkan sambungan yang tidak dapat dilepas dengan memanaskan logam ke kondisi plastis, memberi tekanan yang menyebabkan deformasi plastis, rekristalisasi, dan difusi atom. Hal ini membuat atom-atom dari dua permukaan yang terpisah cukup dekat untuk membentuk ikatan logam (pada jarak kisi 0,3 ~ 0,5 nm).

Pengelasan Perlawanan

Pengelasan resistansi adalah metode di mana benda kerja yang digabungkan diberi tekanan melalui elektroda, dan panas yang dihasilkan oleh resistansi ketika arus listrik melewati permukaan kontak dan area yang berdekatan dari sambungan las digunakan untuk pengelasan. Jenis yang umum meliputi pengelasan spotpengelasan jahitan, dan pengelasan pantat.

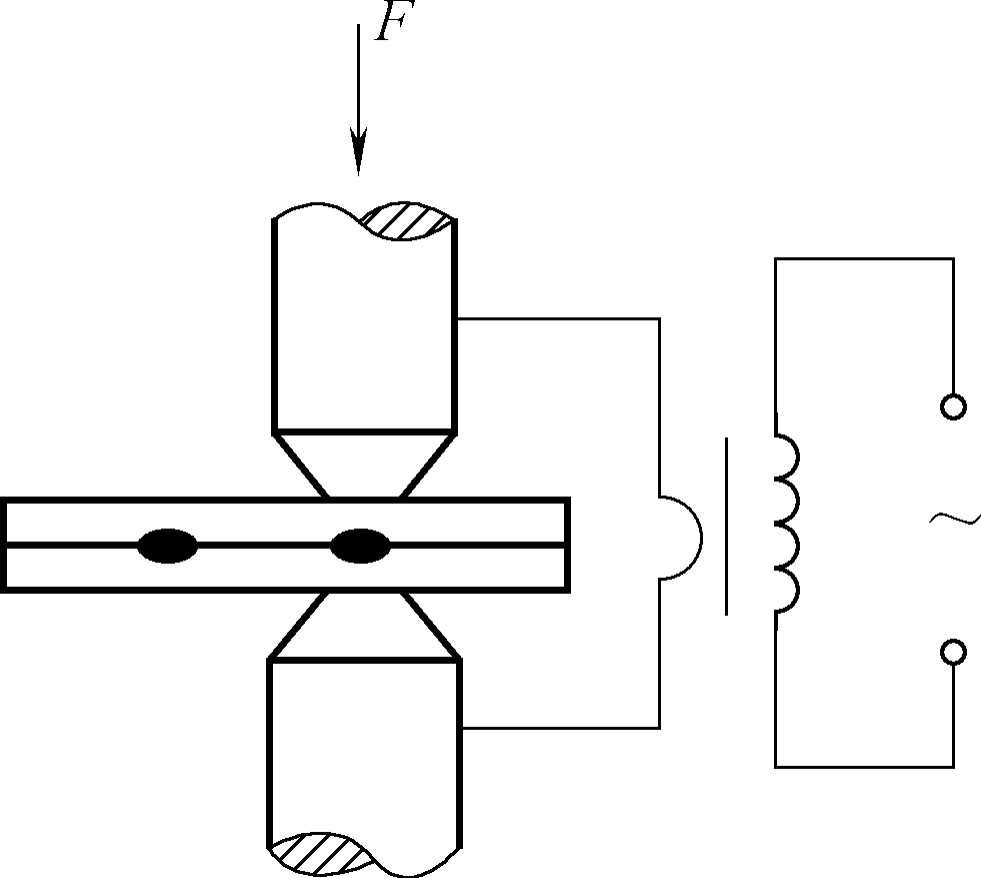

(1) Pengelasan Titik

Pengelasan titik adalah metode pengelasan resistansi yang membentuk titik las dengan melelehkan logam induk secara lokal melalui panas resistansi. Hal ini dicapai dengan merakit benda kerja menjadi sambungan pangkuan, dengan erat pas mereka di antara dua elektroda silinder, memberikan tekanan, dan mengalirkan arus listrik. Prinsipnya ditunjukkan pada Gambar 4-26, dan bentuk umum dari spot sambungan las ditunjukkan pada Gambar 4-27.

Selama pengelasan titik, tekanan pertama kali diterapkan untuk memastikan kedua benda kerja berada dalam kontak yang dekat, diikuti dengan pemanasan melalui arus listrik. Karena hambatan pada titik kontak benda kerja besar, panas terkonsentrasi di sana, dengan cepat meningkatkan suhu dan melelehkan logam untuk membentuk inti lelehan dengan ukuran tertentu.

Ketika arus terputus dan tekanan dihilangkan, inti lelehan pada titik kontak kedua benda kerja akan mengeras membentuk titik las yang padat. Sebelum pengelasan titik, sangat penting untuk membersihkan lapisan oksida, noda oli, dll., Pada permukaan benda kerja secara ketat agar tidak mempengaruhi kualitas pengelasan titik dan umur elektroda karena resistansi kontak yang berlebihan pada benda kerja.

Selain itu, selama pengelasan titik, sebagian arus mengalir melalui titik yang sudah dilas, mengurangi arus pada titik pengelasan dan menyebabkan fenomena shunting. Untuk meminimalkan shunting, jarak pengelasan spot tidak boleh terlalu kecil. Parameter proses utama yang mempengaruhi kualitas pengelasan titik adalah tekanan elektroda, arus pengelasan, dan waktu pemberian energi.

Jika tekanan elektroda terlalu tinggi, resistansi kontak akan berkurang, sehingga mengurangi panas dan menghasilkan kekuatan titik las yang tidak memadai. Jika tekanan elektroda terlalu rendah, kontak antara benda kerja menjadi buruk.

Meskipun sumber panasnya kuat, namun tidak stabil dan bahkan dapat menyebabkan cipratan dan cacat terbakar. Jika arus pengelasan tidak mencukupi, panasnya tidak mencukupi, kedalaman leleh terlalu kecil, dan bahkan dapat menyebabkan tidak meleleh; jika arusnya terlalu tinggi, kedalaman lelehnya terlalu besar, dan bisa terjadi percikan logam, bahkan menyebabkan terbakar.

Pengaruh waktu pemberian energi pada kualitas pengelasan titik mirip dengan pengaruh arus. Pengelasan titik terutama digunakan untuk pengelasan struktur pelat tipis di bawah 4mm dan batang penguat.

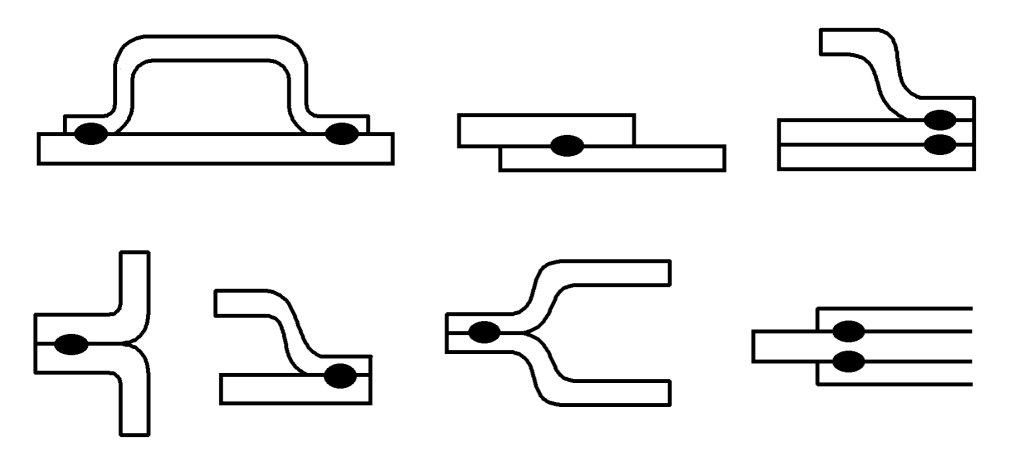

(2) Pengelasan Jahitan

Pengelasan jahitan adalah proses pengelasan titik kontinu. Proses ini menggunakan elektroda berbentuk cakram yang berputar secara kontinu sebagai pengganti elektroda silinder, sehingga menghasilkan lapisan las kontinu yang tumpang tindih setelah pengelasan, seperti yang ditunjukkan pada Gambar 4-28.

Elektroda berbentuk cakram tidak hanya memberi tekanan dan menghantarkan listrik ke benda kerja, tetapi juga menggerakkan benda kerja ke depan melalui putarannya sendiri untuk menyelesaikan pengelasan jahitan.

Fenomena shunting selama pengelasan jahitan lebih parah. Saat mengelas benda kerja dengan ketebalan yang sama, arus pengelasan 1,5 ~ 2 kali lipat dari pengelasan titik. Pengelasan jahitan biasanya digunakan untuk mengelas wadah berdinding tipis di bawah 3mm yang membutuhkan penyegelan, seperti tangki minyak, tangki air, knalpot, dll.

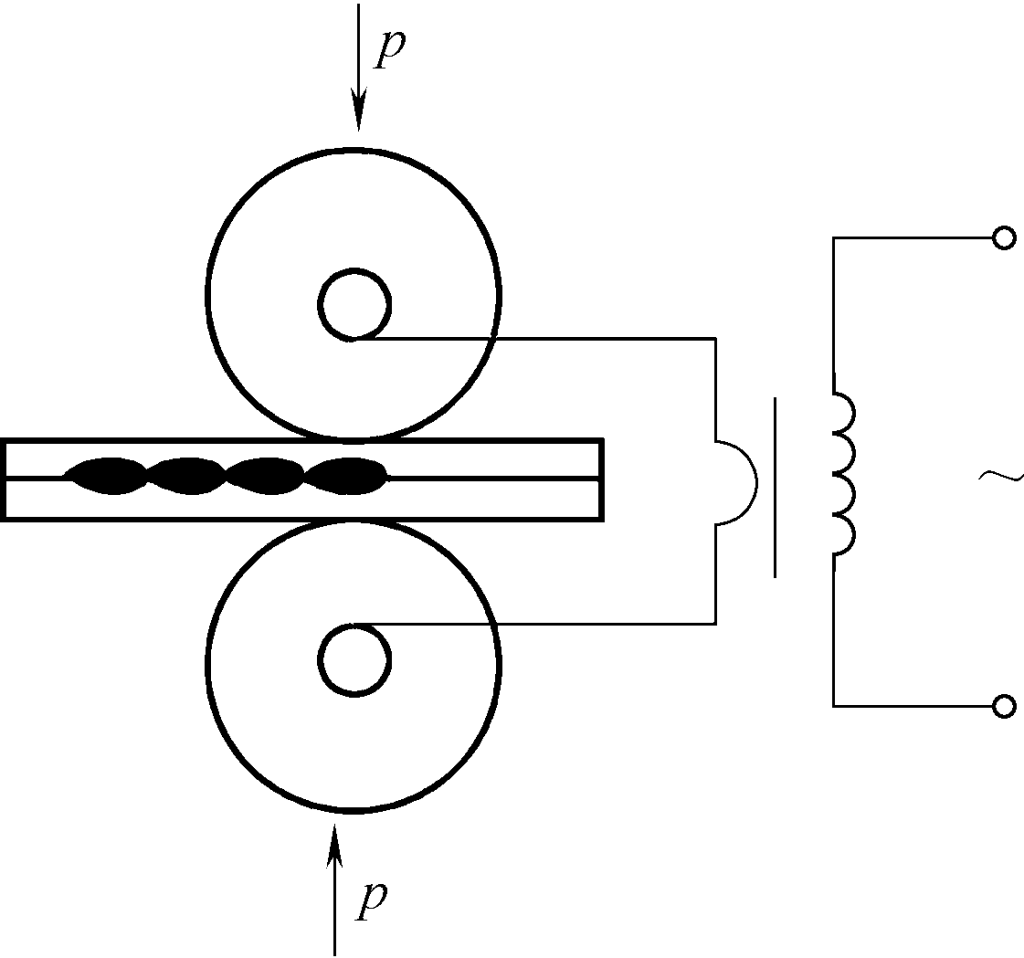

(3) Pengelasan Pantat

Pengelasan butt adalah metode pengelasan resistif yang menggunakan panas resistif untuk menyatukan dua benda kerja dalam sambungan butt, mengelas seluruh permukaan ujungnya.

1) Pengelasan Pantat Resistansi: Pengelasan butt resistansi melibatkan perakitan benda kerja ke dalam sambungan butt, memastikan permukaan ujungnya bersentuhan dekat, dan menggunakan panas resistif untuk memanaskannya ke kondisi plastik. Tekanan kemudian diterapkan untuk menyelesaikan pengelasan. Prinsip metode pengelasan ini ditunjukkan pada Gambar 4-29a. Pengelasan butt resistif memiliki keuntungan berupa sambungan yang halus, minim gerinda, dan proses pengelasan yang sederhana.

a) Pengelasan Butt Resistance

b) Pengelasan Flash Butt

Namun, sambungannya memiliki sifat mekanis yang lebih rendah dan membutuhkan persiapan yang tinggi pada permukaan ujung benda kerja (diperlukan pembersihan pra-pengelasan yang ketat). Umumnya digunakan untuk sambungan butt pada profil logam berpenampang kecil (di bawah 250mm²).

2) Pengelasan Flash Butt: Selama pengelasan, benda kerja dijepit pada kepala penjepit elektroda, sumber daya dihidupkan, dan secara bertahap disatukan. Karena permukaan ujung kontak yang kasar, hanya beberapa titik yang bersentuhan di awal.

Apabila arus yang kuat melewati beberapa titik ini dengan bidang kontak yang sangat kecil, sejumlah besar panas resistif dihasilkan, menyebabkan logam pada titik kontak meleleh dengan cepat dan bahkan menguap. Logam yang meleleh, di bawah pengaruh gaya elektromagnetik dan ledakan gas, menyemburkan oksida permukaan, menciptakan kilatan cahaya yang berkilauan. Sewaktu benda kerja terus bergerak maju, kilatan terjadi pada titik kontak yang baru.

Ketika lapisan tipis logam pada seluruh permukaan ujung kontak benda kerja telah meleleh, tekanan dengan cepat diterapkan dan daya diputus. Kedua benda kerja kemudian mendingin dan mengeras di bawah tekanan, mengelas bersama. Prinsip pengelasan kampuh nyala ditunjukkan pada Gambar 4-29b.

Selama proses pengelasan flash butt, oksida dan kotoran pada ujung benda kerja dikeluarkan oleh percikan api flash atau diperas dengan logam cair, sehingga mencegah intrusi udara. Dengan demikian, sambungan memiliki lebih sedikit kotoran, kualitas tinggi, dan kekuatan las serta plastisitasnya lebih tinggi. Persyaratan untuk pembersihan pra-pengelasan pada permukaan ujung tidak tinggi.

Ini sering digunakan untuk mengelas bagian penting seperti rel kereta api, rantai jangkar, pipa, pelek roda, dan perkakas. Ini juga dapat digunakan untuk mengelas logam yang berbeda (seperti aluminium-tembaga, baja-tembaga, aluminium-baja, dll.), dari kawat logam dengan diameter 0,01 mm hingga tabung berdiameter 500 mm, dan profil atau pelat logam dengan penampang hingga 20000 mm².

Namun demikian, pengelasan flash butt menghasilkan lebih banyak benda kerja yang terbakar, dan gerinda perlu dibersihkan setelah pengelasan."

(4) Karakteristik Pengelasan Resistensi

Pengelasan resistansi menawarkan pemanasan yang cepat pada suhu yang relatif rendah, menghasilkan dampak termal minimal dan deformasi benda kerja, sehingga memfasilitasi pembuatan sambungan berkualitas tinggi. Tidak memerlukan logam pengisi atau fluks tambahan. Proses ini bebas dari cahaya busur, menghasilkan kebisingan minimal, dan menghasilkan lebih sedikit debu dan gas berbahaya, sehingga menciptakan lingkungan kerja yang lebih baik.

Unit pengelasan resistansi memiliki struktur yang sederhana, ringan, dan menunjukkan kedap udara yang baik, sehingga ideal untuk memproduksi komponen dengan bentuk yang kompleks. Prosesnya mudah dimekanisasi dan diotomatisasi, sehingga menghasilkan produktivitas yang tinggi.

Namun, faktor-faktor yang mempengaruhi resistensi dapat mengakibatkan fluktuasi panas, yang mengarah pada kualitas sambungan yang tidak konsisten. Hal ini dapat, sampai batas tertentu, membatasi aplikasi pengelasan resistansi pada beberapa komponen penting. Selain itu, pengelasan resistansi mengkonsumsi listrik dalam jumlah yang signifikan, dan mesinnya rumit dan mahal.

Pengelasan Gesekan

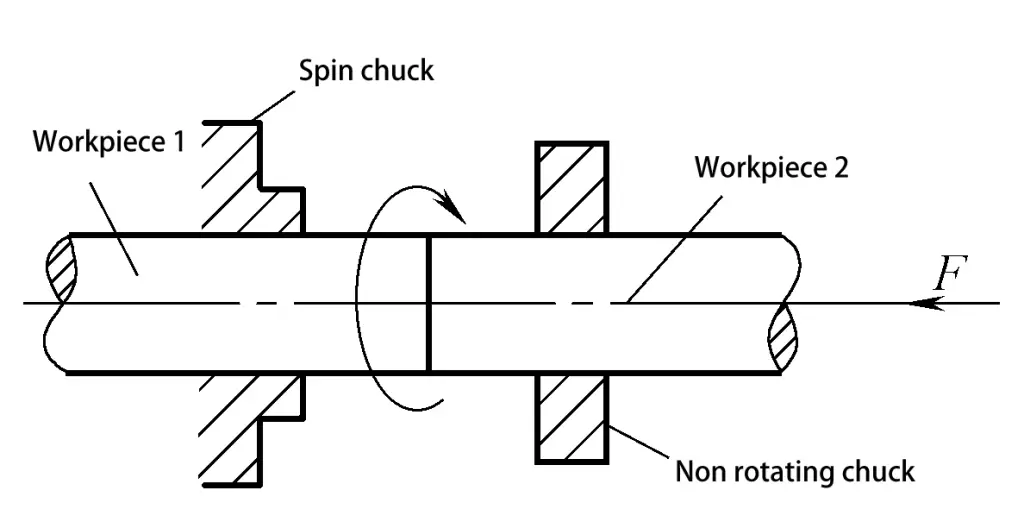

Pengelasan gesekan adalah metode pengelasan bertekanan yang menggunakan panas yang dihasilkan oleh gesekan antara permukaan benda kerja untuk membawa permukaan ujung ke kondisi termoplastik, diikuti dengan aplikasi tekanan cepat untuk menyelesaikan proses pengelasan. Seperti yang digambarkan pada Gambar 4-30, prinsip pengelasan gesekan melibatkan penahanan benda kerja 1 pada chuck yang berputar dan benda kerja 2 pada chuck yang dapat bergerak secara aksial dan memberikan tekanan.

Pada awal pengelasan, benda kerja 1 berputar dengan kecepatan tinggi sementara benda kerja 2 bergerak ke arah dan melakukan kontak dengan benda kerja 1. Energi mekanik yang dikonsumsi oleh permukaan gesekan diubah menjadi panas, sehingga menaikkan suhu sambungan ke tingkat tertentu (kondisi termoplastik). Pada titik ini, benda kerja 1 berhenti berputar, dan tekanan atas diterapkan pada salah satu ujung benda kerja 2, yang mendingin di bawah tekanan untuk membentuk struktur sambungan yang padat.

Sambungan las gesek umumnya memiliki penampang yang sama, tetapi bisa juga memiliki penampang yang tidak sama, asalkan salah satu penampangnya adalah benda yang berputar.

(1) Fitur Pengelasan Gesekan

1) Kualitas sambungan yang baik dan stabil. Suhu pengelasan gesekan lebih rendah dari titik leleh logam benda kerja, zona yang terpengaruh panas kecil, dan sambungan menyelesaikan deformasi plastis dan rekristalisasi di bawah gaya atas, menghasilkan struktur yang padat.

Selain itu, lapisan oksida dan kontaminasi oli pada permukaan ujung benda kerja dibersihkan oleh gesekan, sehingga sambungan tidak terlalu rentan terhadap porositas dan inklusi terak, dan dengan demikian meningkatkan kualitas sambungan.

2) Produktivitas pengelasan tinggi dan biaya rendah. Pengelasan gesekan mudah dioperasikan dan tidak memerlukan logam pengisi, sehingga mudah diotomatisasi dan menghasilkan produktivitas yang lebih tinggi. Pada saat yang sama, peralatannya sederhana dan konsumsi energinya rendah, hanya 1/10 hingga 1/5 dari pengelasan flash butt, sehingga menghasilkan biaya yang lebih rendah.

3) Penerapan yang luas. Sangat cocok tidak hanya untuk logam besi dan non-besi yang umum tetapi juga untuk mengelas bahan khusus dan bahan yang berbeda dengan perbedaan signifikan dalam sifat mekanik dan fisik pada suhu kamar.

4) Kondisi produksi yang baik. Pengelasan gesekan tidak menghasilkan percikan api, cahaya busur, atau debu, sehingga mudah dioperasikan dan mengurangi intensitas tenaga kerja bagi pekerja.

(2) Aplikasi Pengelasan Gesekan

Sebagai metode pengelasan tekanan yang cepat dan efektif, pengelasan gesekan sering digunakan untuk pengelasan pantat benda kerja bulat, batang, dan tabung. Pengelasan ini dapat mengelas benda kerja padat dengan diameter mulai dari 2 hingga 100 mm, dan diameter luar tabung dapat mencapai beberapa ratus milimeter. Ini telah banyak digunakan dalam produksi alat serta mobil, traktor, batang bor minyak, pembangkit listrik, dan mesin tekstil.

Karena investasi awal untuk mesin las gesek tinggi, las gesek cocok untuk produksi skala besar.

Pengelasan Ledakan

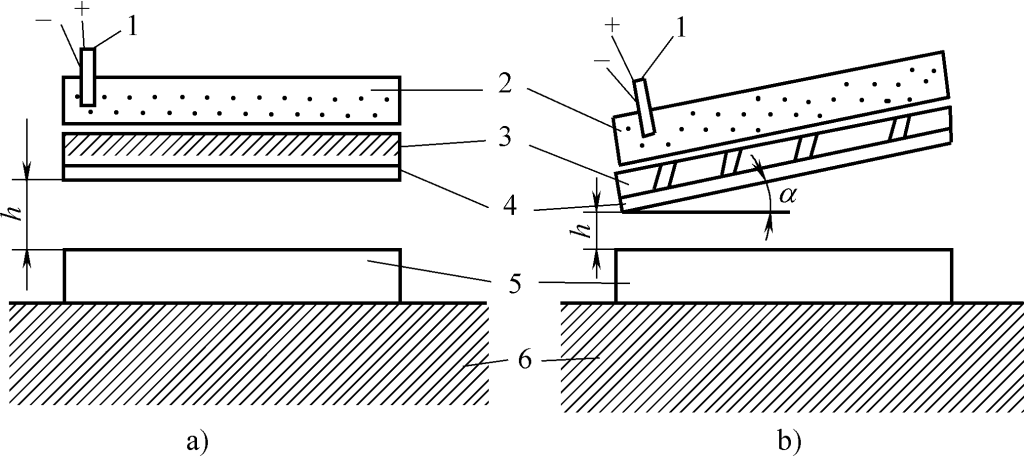

Pengelasan ledakan adalah metode pengelasan bertekanan yang menggunakan tekanan tinggi (700 MPa), suhu tinggi (3000 ℃), dan gelombang kejut berkecepatan tinggi (500-1000 m/dtk) yang dihasilkan oleh ledakan bahan peledak untuk bekerja pada kelongsong, sehingga menyebabkannya bertabrakan dengan keras dengan pelat dasar. Hal ini menciptakan semburan pada titik kontak, yang menghilangkan oksida permukaan dan pengotor lainnya, dan membentuk sambungan solid-state di bawah tekanan tinggi.

Seperti yang ditunjukkan pada Gambar 4-31, logam apa pun yang memiliki kekuatan dan plastisitas yang cukup dan dapat menahan deformasi cepat yang diperlukan oleh proses dapat dilas dengan ledakan. Metode ini dapat dibagi menjadi metode paralel dan sudut berdasarkan metode perakitan yang berbeda.

a) Metode Paralel b) Metode Sudut

1-Detonator

2-Ledakan

Lapisan 3-Penyangga

4-Bungkus

5-Pelat Dasar 6-Pondasi

Kualitas sambungan las ledakan bagus, dengan zona kecil yang terpengaruh panas. Ini terutama digunakan untuk mengelas pelat komposit besar dan pipa komposit, seperti aluminium-baja-tembaga, baja-tembaga, dan zirkonium-niobium, yang tidak cocok untuk metode pengelasan lainnya.

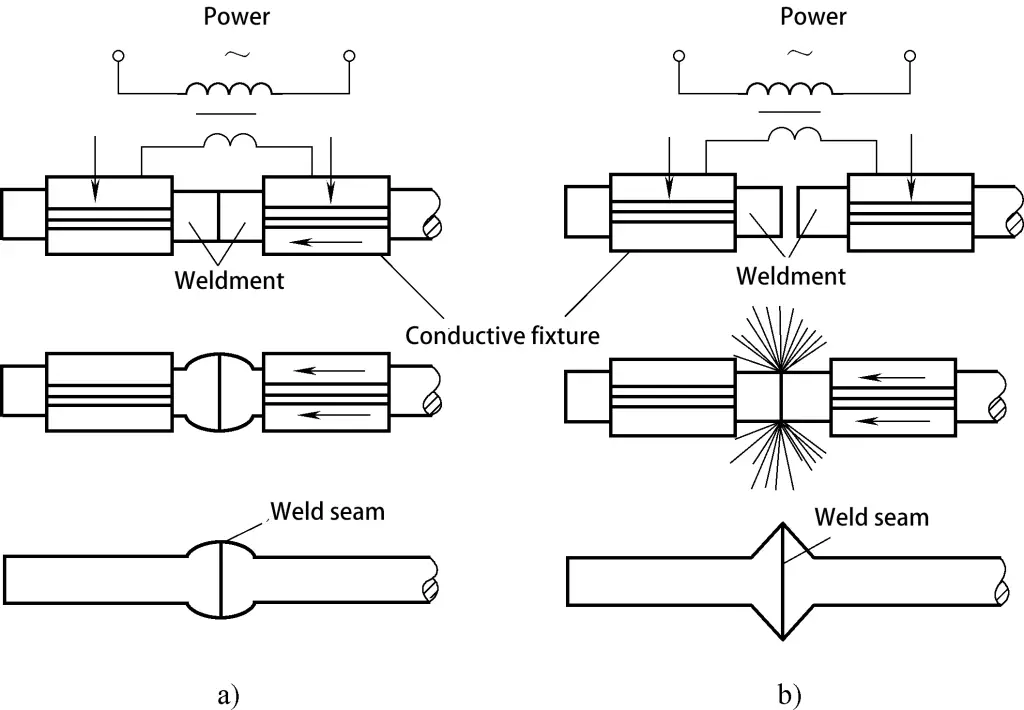

Pengelasan Ultrasonik

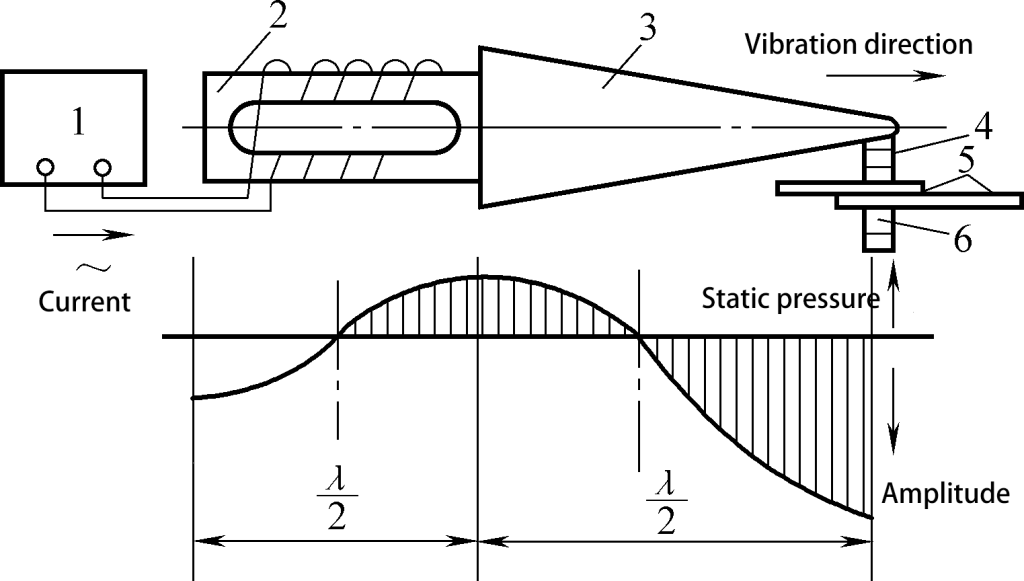

Pengelasan ultrasonik adalah bentuk pengelasan bertekanan yang memanfaatkan energi osilasi frekuensi tinggi ultrasonik untuk memanaskan dan membersihkan sambungan benda kerja secara lokal, sementara tekanan diterapkan untuk mencapai pengelasan, seperti yang diilustrasikan pada Gambar 4-32.

1 - Generator Ultrasonik

2 - Transduser

3 - Konsentrator

4 - Tiang Suara Atas

5 - Pengelasan

6 - Tiang Suara Bawah

Selama proses pengelasan, gelombang ultrasonik yang dihasilkan oleh generator ultrasonik mencapai kutub suara atas melalui serangkaian langkah konversi dan transmisi energi. Di bawah pengaruh kutub yang berosilasi, gesekan yang kuat, kenaikan suhu, dan deformasi terjadi pada titik kontak lokal dari dua benda kerja, sehingga memecah atau menyebarkan kontaminan seperti oksida, dan membawa atom logam murni yang cukup dekat untuk membentuk ikatan metalurgi.

Dalam proses pengelasan ultrasonik, tidak ada arus yang mengalir melalui benda kerja, juga tidak ada pengaruh sumber panas seperti nyala api atau cahaya busur. Ini adalah proses pengelasan yang melibatkan kombinasi gesekan, difusi, dan deformasi plastis. Pengelasan ultrasonik dapat dibagi menjadi pengelasan titik ultrasonik dan pengelasan jahitan ultrasonik.

Pengelasan ultrasonik memiliki berbagai macam bahan yang dapat dilas dan sangat cocok untuk pengelasan titik leleh tinggi, konduktivitas termal tinggi, logam yang sulit meleleh, dan bahan yang berbeda, serta struktur khusus seperti yang memiliki perbedaan ketebalan yang signifikan dan foil multilayer, seperti kertas emas 2μm, kabel sirkuit perangkat mikroelektronika, dan sebagainya.

Ini juga dapat digunakan untuk mengelas plastik, seperti PVC, polietilena, nilon, dan kaca plexiglass, di antaranya.

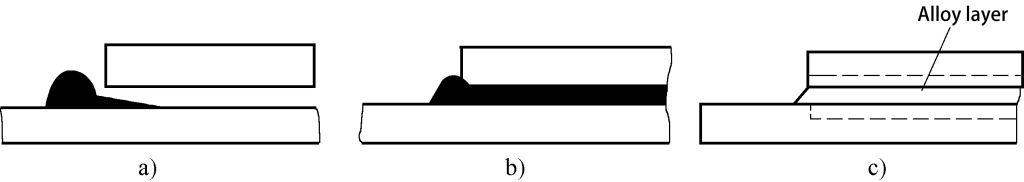

Mematri

Mematri adalah metode pengelasan yang menggunakan bahan pengisi logam dengan titik leleh yang lebih rendah dari bahan dasar. Benda kerja dan bahan pengisi dipanaskan hingga mencapai suhu di atas titik leleh bahan pengisi tetapi di bawah titik leleh bahan dasar.

Proses ini menggunakan bahan pengisi cair untuk membasahi bahan dasar, mengisi celah sambungan, dan saling berdifusi dengan bahan dasar. Setelah pendinginan, sambungan pun tercapai.

Mematri dianggap sebagai sambungan fisik, juga dikenal sebagai mematri. Fluks yang digunakan dalam mematri disebut fluks mematri, yang berfungsi untuk menghilangkan oksida dan kotoran lainnya dari permukaan bahan pengisi dan bahan dasar.

Ini menutupi permukaan benda kerja dan bahan pengisi dalam bentuk film cair, mengisolasinya dari udara untuk melindungi bahan pengisi cair dan benda kerja dari oksidasi. Selain itu, ini meningkatkan keterbasahan bahan pengisi cairan pada benda kerja dan meningkatkan kemampuan bahan pengisi untuk mengisi celah.

Perbedaan mendasar antara mematri dan metode pengelasan lainnya adalah benda kerja tidak meleleh selama proses pengelasan. Sebaliknya, sambungan dibuat dengan melelehkan dan mengisi benda kerja dengan bahan pengisi yang memiliki titik leleh lebih rendah.

Proses mematri dibagi menjadi tiga tahap: pembasahan, penyebaran, dan penyambungan, seperti yang ditunjukkan pada Gambar 4-33.

a) Pembasahan

b) Penyebaran

c) Bergabung

1. Klasifikasi Brazing

Mematri dapat dibagi menjadi mematri lunak dan mematri keras berdasarkan titik leleh bahan pengisi.

(1) Mematri lembut

Soft brazing menggunakan bahan pengisi dengan titik leleh di bawah 450°C, menghasilkan sambungan dengan kekuatan yang lebih rendah, biasanya antara 60 dan 190 MPa, dan cocok untuk suhu operasi di bawah 100°C. Bahan pengisi ini memiliki kemampuan yang kuat untuk menembus celah sambungan dan menunjukkan kemampuan proses pengelasan yang baik.

Pengisi mematri lunak yang umum termasuk paduan timah-timah, yang juga dikenal sebagai solder timah. Pengisi mematri timah sangat konduktif, membuatnya terutama digunakan untuk menghubungkan komponen dalam sirkuit elektronik. Fluks yang digunakan dalam mematri lunak terutama mencakup larutan damar dan seng klorida.

(2) Mematri keras

Hard brazing menggunakan bahan pengisi dengan titik leleh di atas 450°C, menghasilkan sambungan dengan kekuatan yang lebih tinggi, semuanya melebihi 200 MPa, dan mampu bertahan pada suhu operasi yang lebih tinggi.

Pengisi mematri keras yang umum meliputi paduan berbasis aluminium, berbasis perak, dan berbasis tembaga, dengan fluks yang terutama terdiri dari boraks, asam borat, fluorida, dan klorida.

2. Konfigurasi Sambungan dan Metode Pemanasan dalam Mematri

Konfigurasi sambungan dalam mematri meliputi tumpang tindih lembaran logam, penyisipan selongsong, dan lainnya. Sambungan ini memiliki permukaan brazing yang besar, memastikan kapasitas penahan beban yang baik.

Metode pemanasan mematri meliputi pemanasan nyala api, pemanasan resistansi, pemanasan induksi, pemanasan tungku, pemanasan rendaman garam, dan pemanasan besi solder. Pilihan metode pemanasan dapat ditentukan berdasarkan faktor-faktor seperti jenis bahan pengisi, bentuk dan ukuran benda kerja, jumlah sambungan, persyaratan kualitas, dan volume produksi.

Di antaranya, pemanasan besi solder menghasilkan suhu yang lebih rendah dan umumnya hanya cocok untuk mematri lunak.