Meskipun masalah tegangan sisa dipertimbangkan selama desain struktur dan tindakan diambil dalam proses untuk mencegah atau mengurangi tegangan sisa pengelasan, karena kompleksitas tegangan pengelasan, tegangan sisa yang signifikan mungkin masih ada setelah struktur dilas.

Selain itu, beberapa struktur dapat mengembangkan tegangan internal baru selama proses perakitan. Tegangan sisa pengelasan dan tegangan perakitan ini dapat mempengaruhi kinerja struktur, terutama untuk struktur yang dilas secara kritis. Oleh karena itu, tindakan yang tepat harus dilakukan untuk menghilangkan tegangan sisa untuk memastikan keamanan penggunaan struktur. Metode umum untuk menghilangkan tegangan sisa meliputi:

1. Metode perlakuan panas

Metode perlakuan panas menggunakan kekuatan luluh material yang berkurang dan fenomena mulur pada suhu tinggi untuk mengendurkan tegangan sisa pengelasan. Perlakuan panas juga meningkatkan kinerja sambungan las. Metode perlakuan panas yang umum digunakan meliputi temper suhu tinggi keseluruhan dan temper suhu tinggi lokal.

(1) Tempering suhu tinggi secara keseluruhan

Temperatur tempering untuk berbagai bahan ditunjukkan pada Tabel 9-1.

Tabel 9-1 Temperatur tempering untuk berbagai bahan

| Jenis Bahan | Baja karbon dan baja paduan rendah dan menengah① | Baja austenitik | Paduan aluminium | Paduan magnesium | Paduan titanium | Paduan Niobium | Besi tuang |

| Suhu tempering / ℃ | 580~680 | 850 ~1050 | 250~300 | 250~300 | 550 ~600 | 1100 ~1200 | 600 ~650 |

Setelah melakukan tempering baja paduan rendah yang mengandung vanadium pada suhu 600~620°C, plastisitas dan ketangguhannya akan menurun, sehingga suhu tempering harus dipilih antara 550~560°C.

Waktu penahanan suhu tinggi ditentukan oleh ketebalan bahan. Untuk baja, dihitung pada 1 ~ 2 menit / mm, umumnya tidak kurang dari 30 menit dan tidak lebih dari 3 jam. Untuk menaikkan suhu secara seragam di seluruh ketebalan pelat ke tingkat yang diperlukan, diperlukan waktu penahanan tertentu setelah permukaan pelat mencapai suhu yang diperlukan.

Perlakuan panas umumnya dilakukan di dalam tungku. Untuk wadah besar, hal ini juga dapat dilakukan dengan menutup dinding luar wadah dengan lapisan isolasi dan memanaskan bagian dalamnya dengan api atau hambatan listrik.

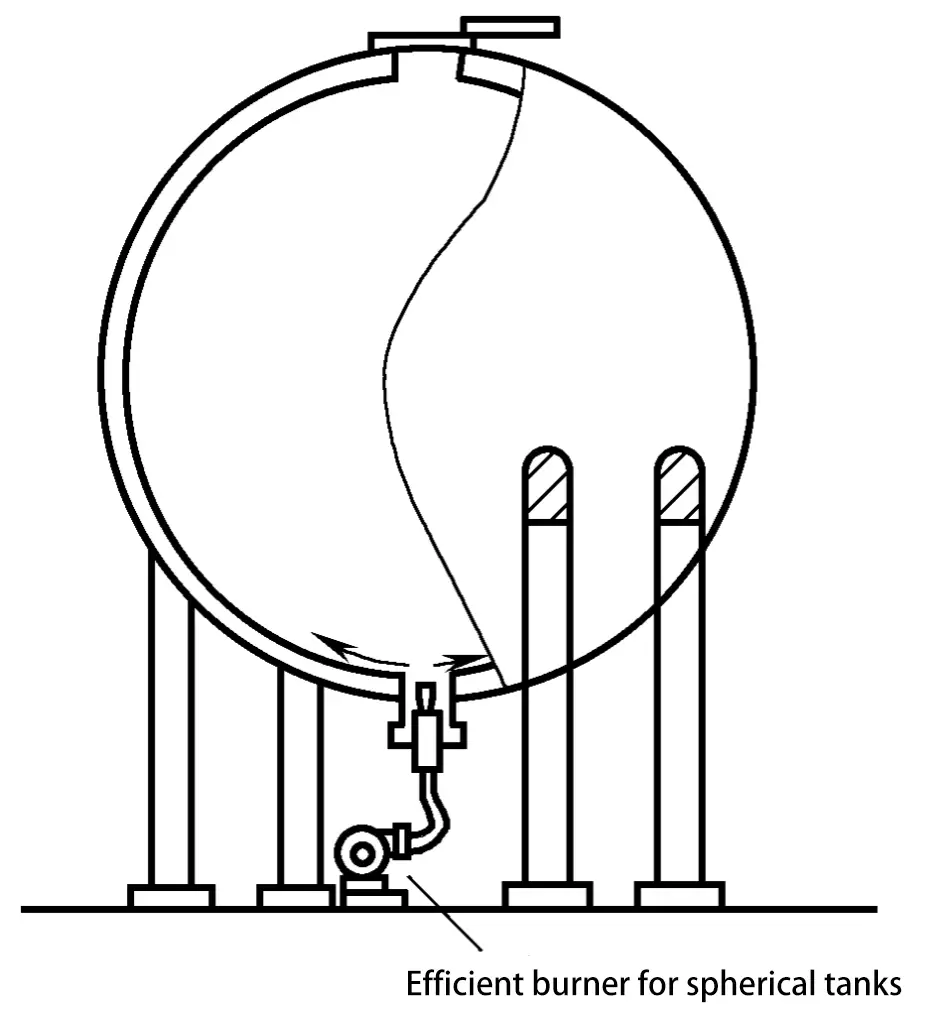

Gambar 9-36 menunjukkan diagram skematik dari keseluruhan perlakuan panas pada tangki bola besar yang menggunakan api gas di tempat. Dalam diagram tersebut, tangki bola diperlakukan sebagai tungku pemanas, dengan nozel pembakaran berkecepatan sangat tinggi yang dimasukkan dari lubang pembuangan bawah, menggunakan gas minyak cair atau gas batu bara kota sebagai bahan bakar, menginjeksikan gas dengan kecepatan 150 ~ 300 m / s ke dalam tangki, menggunakan konveksi paksa udara panas untuk membuat gas berputar di sepanjang dinding bagian dalam tangki, memanaskan dinding tangki secara merata.

Suhu diatur dengan mengontrol aliran gas, volume udara, sudut injeksi, dan pembukaan pintu buang. Gas buang dibuang dari lubang atas. Lapisan insulasi ditempatkan pada permukaan luar tangki (tidak ditunjukkan dalam diagram) untuk mencegah difusi panas. Termokopel ditempatkan setiap 4 ~ 5 m pada permukaan luar bola untuk memantau suhu dinding.

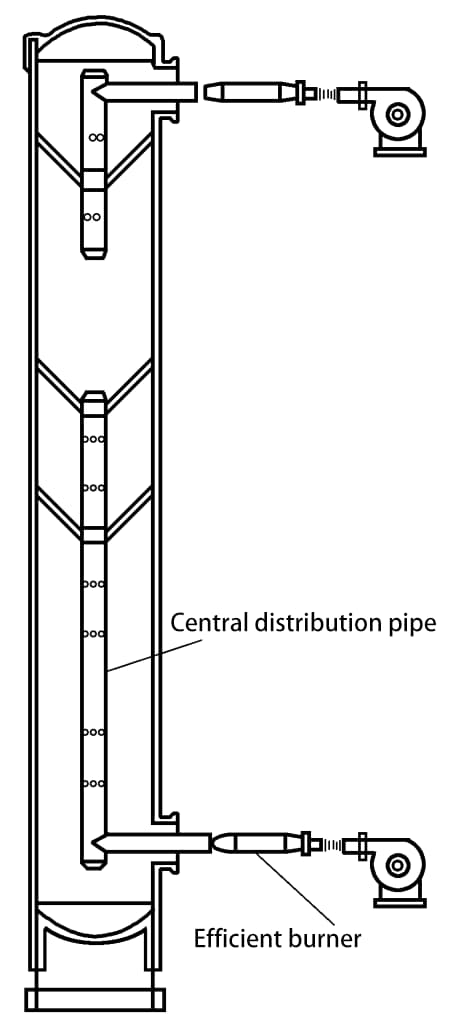

Metode yang sama juga dapat diterapkan pada perlakuan panas di tempat pada kontainer memanjang vertikal (kontainer menara), seperti yang ditunjukkan pada Gambar 9-37. Karena kontainer ini memiliki bentuk yang tinggi dan ramping, mencapai distribusi suhu pemanasan yang seragam merupakan tantangan, sehingga jumlah pembakar ditingkatkan secara tepat, dan udara panas disemprotkan dari lubang-lubang kecil pada pipa distribusi yang dimasukkan secara terpusat.

Secara keseluruhan, temper suhu tinggi dapat menghilangkan 80% ~ 90% tegangan sisa.

(2) Tempering suhu tinggi lokal

Panaskan lasan dan area yang mengalami tekanan tinggi di dekatnya ke suhu temper suhu tinggi, kemudian tahan suhu dan dinginkan secara perlahan. Ini sering digunakan untuk sambungan yang bentuknya relatif sederhana dan memiliki pengekangan yang rendah, seperti sambungan pipa, sambungan wadah silinder panjang, dan sambungan pantat komponen yang panjang. Tempering suhu tinggi lokal dapat dilakukan dengan menggunakan pemanasan induksi resistansi, inframerah, nyala api, dan frekuensi industri.

Tempering suhu tinggi lokal tidak dapat sepenuhnya menghilangkan tegangan sisa, tetapi dapat mengurangi puncaknya untuk membuat distribusi tegangan lebih bertahap. Efek pengurangan tegangan bergantung pada keseragaman distribusi suhu di area setempat. Untuk mencapai efek pengurangan tegangan yang lebih baik, lebar pemanasan yang memadai harus dipertahankan.

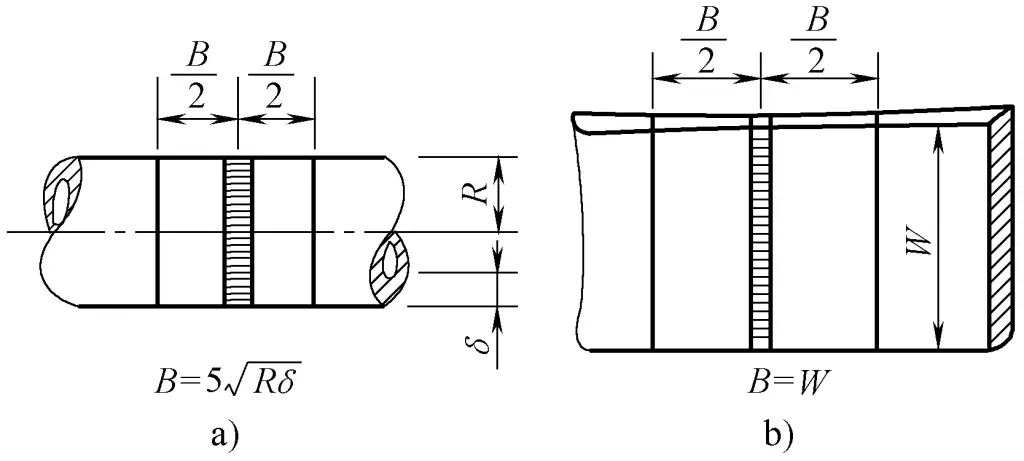

Sebagai contoh: Lebar zona pemanasan sambungan silinder umumnya diambil dari rumus pada gambar, dan untuk sambungan pantat pelat panjang, B = W diambil seperti yang ditunjukkan pada Gambar 9-38 (R adalah jari-jari silinder, δ adalah ketebalan dinding, B adalah lebar zona pemanasan, W adalah lebar komponen pantat).

a) Las melingkar b) Las pantat komponen panjang

2. Metode peregangan mekanis

Setelah pengelasan, muat komponen yang dilas untuk menyebabkan deformasi plastis tarik di area dengan tegangan sisa tarik yang lebih tinggi, dan pembongkaran dapat mengurangi tegangan sisa pengelasan. Semakin tinggi tegangan pembebanan, semakin banyak deformasi plastis tekan yang terbentuk selama proses pengelasan diimbangi, dan semakin menyeluruh tegangan internal dihilangkan.

Metode peregangan mekanis sangat berarti untuk menghilangkan tekanan internal pada sebagian wadah yang dilas. Metode ini dapat menghilangkan beberapa tegangan sisa pengelasan dengan melakukan uji ketahanan beban berlebih pada suhu kamar.

3. Metode peregangan diferensial termal

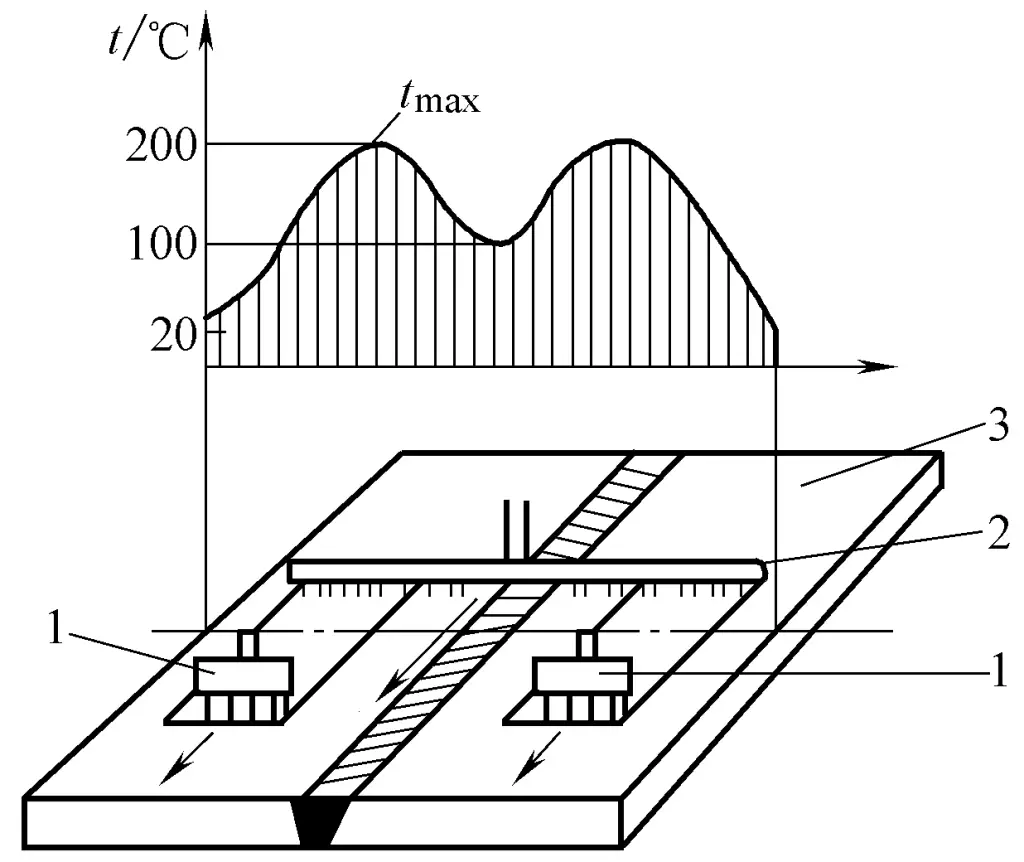

Panaskan setiap sisi las dengan obor oksi-asetilen hingga sekitar 200°C. Dinginkan dengan semprotan air pada jarak tertentu di belakang obor. Obor dan semprotan air bergerak maju dengan kecepatan yang sama (lihat Gambar 9-39). Hal ini menciptakan perbedaan suhu dengan sisi-sisi yang tinggi (sekitar 200°C) dan zona las yang rendah (sekitar 100°C). Logam pada sisi-sisi mengembang karena pemanasan, meregangkan area las yang lebih dingin, menyebabkan deformasi plastis tarik mengimbangi deformasi plastis tekan, sehingga menghilangkan sebagian tegangan. Parameter untuk metode peregangan diferensial termal ditunjukkan pada Tabel 9-2.

Obor pemanas 1-api

2-Pipa semprotan air

3-Pengelasan

Tabel 9-2 Parameter Metode Ekspansi Termal

| Ketebalan pelat baja /mm | Lebar pemanasan /mm | Jarak dari pusat obor las /mm | Kecepatan gerak obor / (mm/menit) |

| 8 | 60 | 115 | 600 |

| 10 | 100 | 125 | 400 |

| 15 | 100 | 180 | 500 |

| 17 | 100 | 180 | 300 |

| 20 | 100 | 180 | 250 |

| 25 | 100 | 180 | 200 |

| 30 | 100 | 180 | 175 |

| 35 | 100 | 180 | 150 |

| 40 | 100 | 180 | 125 |

Ketika lebar nosel 100mm, konsumsi asetilena setiap nosel adalah 17m³ / jam, konsumsi air 5 ~ 6L / menit, dan jarak antara nosel api dan pipa air adalah 130mm.

Metode ekspansi termal biasanya digunakan untuk pengelasan yang relatif teratur dan tidak terlalu tebal (<40mm) pada kapal, kapal, dan struktur pelat dan cangkang lainnya. Ini memiliki nilai praktis. Jika parameter proses dipilih dengan tepat, efek pelepasan tegangan yang baik dapat dicapai.

4. Metode Pengelasan dengan Palu

Setelah pengelasan, memalu lasan dengan palu atau palu udara setengah bola dengan diameter tertentu dapat menyebabkan logam las mengalami deformasi pemanjangan, yang dapat mengimbangi beberapa deformasi plastis tekan dan mengurangi tegangan pengelasan. Selama memalu, harus berhati-hati dalam menggunakan kekuatan sedang untuk menghindari keretakan karena kekuatan yang berlebihan.

5. Metode Getaran

Metode getaran, yang juga dikenal sebagai penuaan getaran atau penghilang stres dengan getaran (VSR), menggunakan exciter yang terdiri dari roda eksentrik dan motor kecepatan variabel untuk menyebabkan struktur beresonansi, menggunakan stres siklik yang dihasilkan oleh resonansi untuk mengurangi stres internal. Efektivitasnya tergantung pada exciter, posisi penyangga benda kerja, frekuensi getaran, dan durasi.

Peralatan yang digunakan dalam metode getaran sederhana dan murah, hemat energi, dengan biaya pemrosesan yang rendah dan durasi yang singkat (dari beberapa menit hingga beberapa puluh menit), serta tidak menimbulkan masalah seperti oksidasi pada permukaan logam selama penempaan suhu tinggi. Oleh karena itu, saat ini lebih umum digunakan dalam pengelasan, pengecoran, dan penempaan untuk meningkatkan stabilitas dimensi.

(1) Mekanisme penuaan akibat getaran dan evaluasi efek

1) Mekanisme penuaan getaran.

Dari perspektif teori atom, apabila suhu berada di atas nol mutlak, atom-atom logam selalu bergerak. Karena pengaruh tegangan sisa, atom-atom ini berada dalam kondisi tidak seimbang, tetapi mereka berusaha keras untuk kembali ke posisi semula, yang membutuhkan energi. Penuaan getaran adalah penerapan sejumlah energi mekanis pada benda kerja, memaksa tegangan sisa yang membatasi atom-atom logam untuk dilepaskan, dan mempercepat kecepatan atom-atom logam kembali ke posisi keseimbangan.

Dengan kata lain, penuaan getaran dicapai dengan menerapkan tegangan dinamis periodik pada benda kerja, memaksanya bergetar dalam rentang resonansinya; selama proses getaran, tegangan dinamis yang diterapkan pada berbagai posisi benda kerja ditumpangkan dengan tegangan sisa internal. Jika jumlah amplitudo tegangan dinamis dan tegangan sisa pada titik-titik tertentu dari benda kerja melebihi kekuatan luluh, yaitu σ0 + σ1 > σ2, titik-titik ini akan mengalami deformasi plastis kecil, yang memungkinkan tegangan sisa dilepaskan.

Demikian pula, jika tegangan dinamis ini menyebabkan slip kisi pada titik-titik tertentu pada benda kerja, meskipun masih jauh dari kekuatan luluh makroskopis material, titik-titik ini masih akan mengalami deformasi plastis kecil pada tingkat mikroskopis, dan deformasi plastis ini sering kali terjadi pertama kali di tempat di mana tegangan sisa paling terkonsentrasi, sehingga mencapai tujuan melepaskan dan mengurangi tegangan sisa.

2) Penerapan penuaan getaran.

Bahan yang berlaku. Cocok untuk baja struktural karbon, baja tahan karat, besi tuang, paduan aluminium, paduan tembaga, dan bahan yang permukaannya telah dipanaskan secara induksi yang dikeraskan dan dipadamkan.

Objek perawatan. Ini dapat merawat berbagai bagian dasar produk mekanis, coran, tempa, bagian yang dilas, bagian struktural mesin yang kasar, benda kerja yang membutuhkan stabilitas dimensi sebelum dan sesudah pelurusan dingin dan panas, bagian poros berdiameter panjang dan besar, dan berbagai bagian logam dengan persyaratan presisi yang ketat, serta benda kerja berukuran besar yang tidak dapat menjalani perawatan penuaan termal.

Prosedur pemrosesan yang fleksibel. Hal ini sering dilakukan setelah proses penempaan, pengecoran, pengelasan, pemesinan kasar, dan pengerasan permukaan, dan juga dapat dilakukan sebelum pemesinan presisi akhir selesai.

Bahkan dapat disesuaikan dengan kebutuhan khusus benda kerja, menentukan urutan dan frekuensi penuaan pada proses yang berbeda (seperti getaran satu kali, getaran dua kali). Ini dapat memperlakukan benda kerja besar secara individual atau menggunakan metode platform untuk perawatan campuran terpusat dari bagian-bagian kecil, dan tidak dibatasi oleh bentuk, berat, ukuran, volume, batch, lokasi, atau waktu benda kerja. Berat benda kerja yang diolah dapat berkisar dari beberapa kilogram hingga lebih dari seratus ton.

3) Metode untuk mengevaluasi efektivitas penuaan.

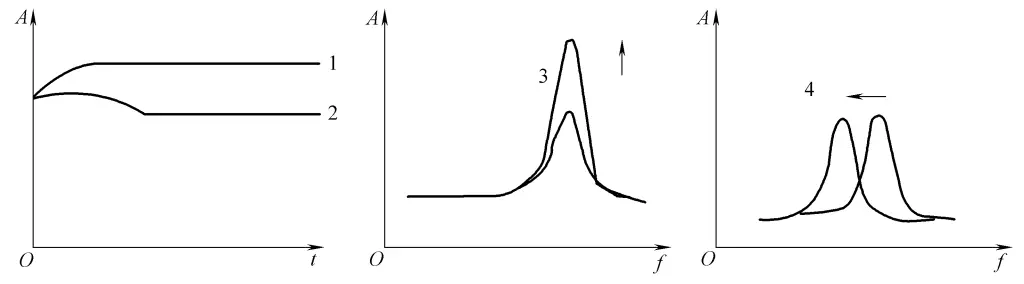

Menurut standar JB/T5926-2005, jika salah satu situasi yang ditunjukkan pada Gambar 9-40 terjadi, maka dapat ditentukan bahwa efek proses penuaan telah tercapai.

Kurva 1-Amplitudo-Waktu (A-t) naik kemudian mendatar

Kurva 2-Amplitudo-Waktu (A-t) naik lalu turun dan kemudian mendatar

3-Kurva 3-Amplitudo-Frekuensi (A-f) puncak pasca-getaran lebih tinggi daripada pra-getaran

Kurva 4-Amplitudo-Frekuensi (A-f) kurva pasca-getaran bergeser ke kiri dibandingkan dengan puncak sebelum getaran

(2) Peralatan penghilang stres akibat getaran

Peralatan pereda stres akibat getaran diproduksi oleh produsen profesional di Tiongkok, dan pada dasarnya sudah distandarisasi dan semakin disempurnakan. Perhatikan hal-hal berikut ini saat menggunakannya.

1) Pemilihan komponen yang akan digetarkan.

Metode yang paling ekonomis dan efisien adalah perawatan resonansi. Untuk mencapai kondisi resonansi, pertama-tama, frekuensi natural benda kerja yang akan digetarkan harus berada dalam kisaran frekuensi yang dapat dicapai oleh vibrator. Rentang frekuensi vibrator standar ditetapkan, dan jika frekuensi alami benda kerja melebihi rentang ini, sulit untuk mencapai efek yang diinginkan.

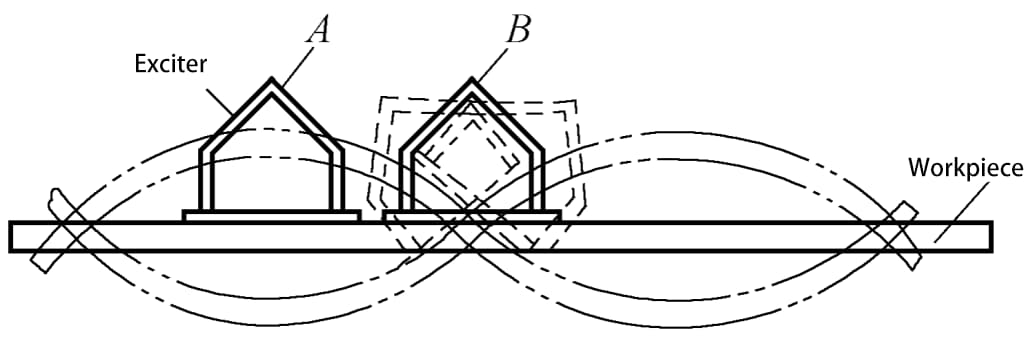

2) Posisi pemasangan vibrator.

Vibrator umumnya dipasang pada puncak getaran benda kerja, seperti yang ditunjukkan pada Gambar 9-41. Hal ini memungkinkan benda kerja digetarkan dengan jumlah energi yang paling sedikit untuk menghasilkan getaran yang signifikan. Posisi puncak dapat ditentukan secara kasar dengan percobaan getaran, dengan meraba, atau dengan menaburkan pasir.

Posisi yang ditentukan harus memastikan bahwa benda kerja tetap stabil selama proses getaran. Jangan memasang langsung pada pelat tipis benda kerja atau pada bagian yang memiliki rusuk penguat, untuk mencegah benda kerja retak selama getaran. Untuk komponen besar, untuk mendapatkan efek getaran yang lebih baik, posisi pemasangan dapat diubah sesuai dengan situasi spesifik struktur untuk perawatan getaran.

A-Benar B-Salah

3) Posisi penyangga benda kerja.

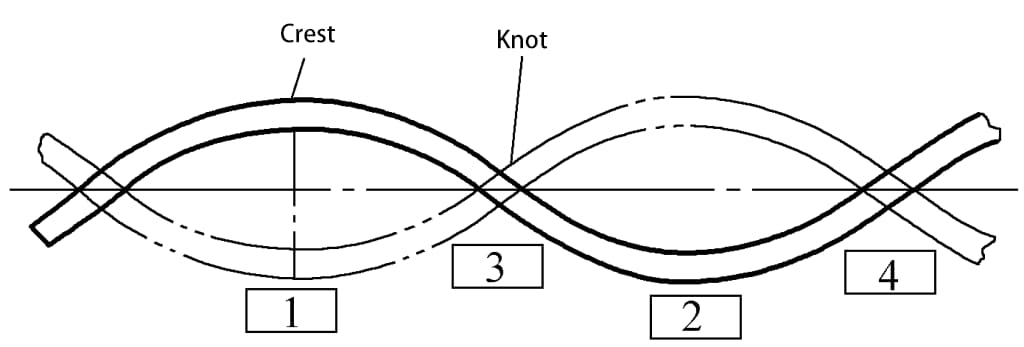

Umumnya, bagian yang dilas, yang sudah dingin (terkadang masih panas), ditempatkan di atas meja getaran dan ditopang dengan bantalan. Bantalan ini sering kali terbuat dari karet atau ban bekas dan bahan elastis lainnya. Posisi penyangga dipilih sedekat mungkin dengan titik-titik getaran untuk mencegah kehilangan energi dan kebisingan yang disebabkan oleh tumbukan antara benda kerja dan bantalan penyangga selama getaran. Semakin sedikit penyangga sambil mempertahankan getaran benda kerja yang stabil, semakin baik.

Gambar 9-42 menunjukkan diagram skematik penyangga selama perlakuan getaran pada benda kerja. Masuk akal untuk memilih posisi penyangga pada titik 3 dan 4, karena getarannya lebih stabil dan kebisingannya lebih rendah. Jika dipilih pada titik 1 dan 2, energi yang ditransmisikan ke benda kerja selama getaran berkurang, sementara kebisingan dan getaran tanah meningkat.

(3) Parameter getaran

Setelah jenis benda kerja, titik getaran, dan posisi penyangga ditentukan, maka perlu untuk mengontrol frekuensi getaran, amplitudo, dan durasi selama getaran.

Efek resonansi terbaik terjadi pada frekuensi natural benda kerja. Oleh karena itu, frekuensi alami benda kerja harus ditentukan terlebih dahulu (misalnya, dengan metode penyadapan atau resonansi) dan digunakan sebagai frekuensi getaran. Tegangan dinamis yang bervariasi secara siklis yang diterapkan pada benda kerja oleh vibrator selama proses getaran merupakan parameter yang menentukan untuk mengurangi tegangan sisa, karena harus digabungkan dengan tegangan internal sisa untuk menghasilkan deformasi plastis untuk mengurangi tegangan.

Jika tegangan sisa benda kerja kecil, tegangan dinamis yang cukup besar harus digunakan untuk mengurangi tegangan sisa. Sebaliknya, jika tegangan internal sisa besar, tegangan dinamis yang lebih kecil dapat dipilih. Oleh karena itu, perlu untuk mengukur atau memperkirakan besarnya dan distribusi tegangan internal sisa pada pengelasan terlebih dahulu.

Selain itu, penting untuk memastikan bahwa nilai maksimum tegangan sisa yang dikombinasikan dengan tegangan dinamis tambahan tidak melebihi kekuatan fatik selama getaran atau pengoperasian, jika tidak, kerusakan dapat terjadi selama getaran atau proses operasional.

Dalam kasus khusus di mana tegangan dinamis yang lebih tinggi tidak dapat digunakan, tegangan dinamis yang lebih rendah dapat diterapkan dengan perpanjangan waktu getaran yang sesuai. Besarnya tegangan dinamis dapat disesuaikan dengan ukuran gaya eksitasi. Karena amplitudo terkait dengan gaya eksitasi, ketika frekuensi getaran dan redaman sistem konstan, gaya eksitasi yang lebih besar menghasilkan amplitudo yang lebih besar, sehingga memberikan tegangan dinamis yang lebih besar pada benda kerja.

Karena bentuk struktur dan bobot las yang berbeda, maka besarnya dan distribusi tegangan sisa bervariasi, sehingga pemilihan waktu getaran juga harus berbeda. Biasanya ditentukan berdasarkan massa benda kerja, seperti yang ditunjukkan pada Tabel 9-3.

Tabel 9-3 Waktu getaran untuk menghilangkan stres dengan metode getaran

| Kualitas Komponen/kg | 227 | 227~907 | 907 ~4536 | >4536 |

| Waktu getaran/menit | 5 ~10 | 10 ~ 20 | 20 ~30 | 30 ~45 |

(4) Penilaian Efek Getaran

Operasi di tempat tidak dapat menentukan efek dari penghilangan tegangan sisa. Hal ini sering dinilai berdasarkan beberapa fenomena fisik dari proses getaran, seperti mengamati perubahan kurva langkah, frekuensi resonansi, dan perubahan daya eksitasi. Saat ini, perubahan daya eksitasi sebagian besar diamati, dasar utamanya adalah komponen terus bergetar di bawah aksi energi eksitasi. Ketika komponen mengalami deformasi plastis, tegangan sisa akan mengendur, dan material logam diperkuat.

Hasilnya adalah pengurangan redaman struktural, yang memungkinkan lebih banyak energi eksitasi dikonsumsi dalam perpindahan getaran komponen (yaitu, amplitudo) daripada dikonsumsi dalam redaman internal. Oleh karena itu, ketika menggetarkan komponen dengan tegangan internal sisa, jika energi eksitasi dijaga konstan, peningkatan nilai amplitudo akan terjadi. Jika nilai amplitudo dikontrol agar tetap konstan, energi eksitasi yang diperlukan akan berkurang, sehingga mengurangi daya.

Metode penghilangan tegangan melalui getaran memiliki banyak keuntungan, tetapi ada juga beberapa masalah yang belum sepenuhnya terselesaikan, seperti bagaimana memastikan bahwa tegangan internal berkurang secara seragam pada struktur las yang kompleks; dan bagaimana mengontrol getaran sehingga dapat menghilangkan tegangan internal tanpa mengurangi kekuatan fatik struktur.

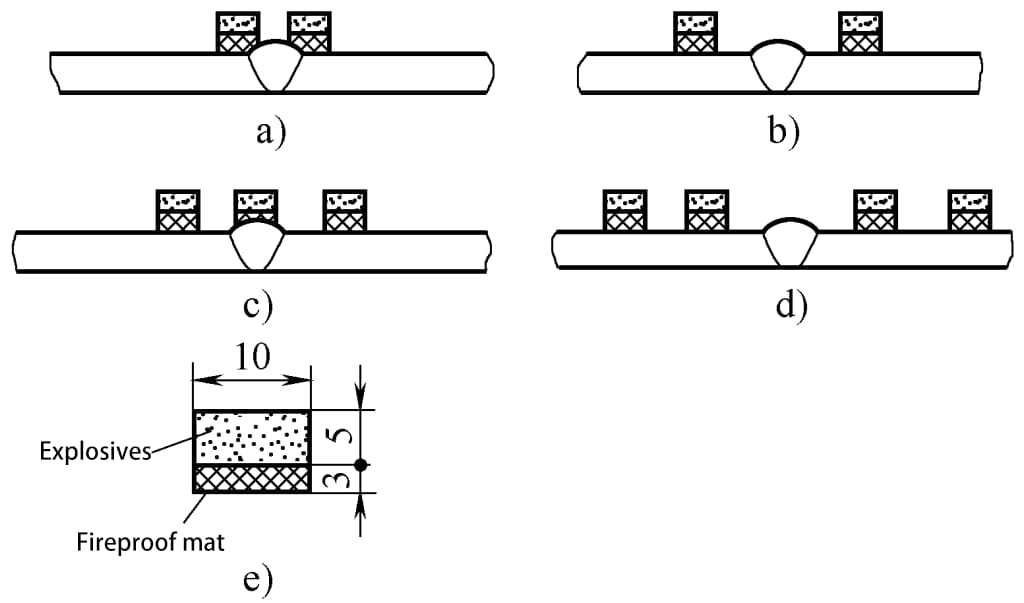

6. Metode ledakan

Ikatan ledakan dicapai dengan menyusun strip bahan peledak pada dan di dekat lasan, di mana gelombang kejut yang dihasilkan oleh peledakan berinteraksi dengan tegangan sisa, menyebabkan logam mengalami deformasi plastis dalam jumlah yang sesuai, sehingga merelaksasi tegangan sisa. Jumlah bahan peledak per satuan panjang lasan dan pengaturannya harus dipilih berdasarkan ketebalan bagian yang dilas dan sifat material.

Gambar 9-43 menunjukkan tata letak muatan bahan peledak yang digunakan untuk menghilangkan tegangan pengelasan pada struktur las pelat besar dan tebal sedang. Sambungan butt pelat datar biasanya diisi di area tegangan tarik sisa dari pengelasan, sedangkan sambungan butt pelat lengkung (seperti pengelasan pada bejana atau pipa) dapat diisi pada permukaan dalam dan luar. Studi menunjukkan bahwa pengisian di area tegangan tarik sisa pada permukaan bagian dalam pelat lengkung memiliki efek yang lebih signifikan daripada pengisian pada permukaan luar.

Jika sulit untuk mengaplikasikan obat pada permukaan bagian dalam, meledakkan obat pada posisi yang tepat di kedua sisi las permukaan luar juga dapat mencapai efek mengurangi tegangan sisa. Bahan peledak karet strip umumnya digunakan, dengan kecepatan ledakan 5000m/s, diledakkan oleh detonator.

Metode ledakan untuk menghilangkan tekanan pengelasan telah diterapkan di bejana tekan domestik, menara reaksi kimia, jaringan pipa, struktur hidrolik, dan balok kotak. Namun, operasi konstruksi ledakan harus dilakukan secara ketat sesuai dengan peraturan nasional yang relevan, mematuhi prosedur operasi secara ketat, dan mengontrol jumlah bahan peledak yang digunakan setiap kali untuk memastikan keamanan.