1. Memukul busur

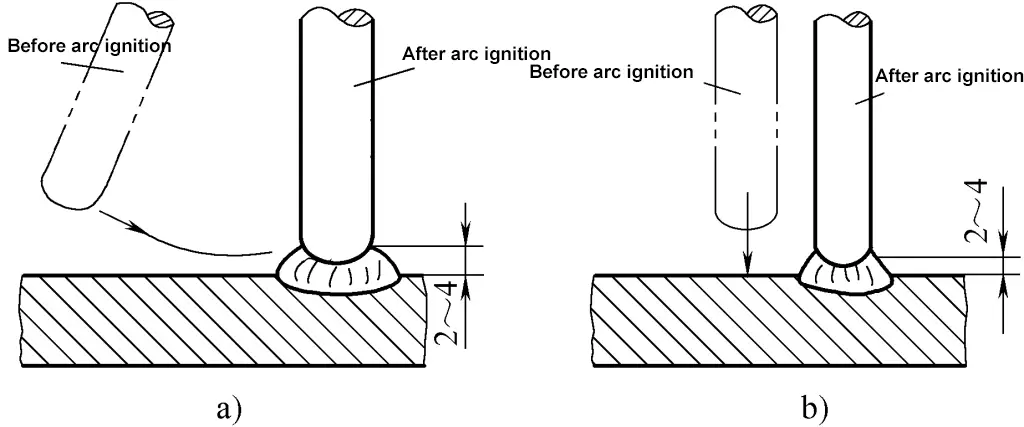

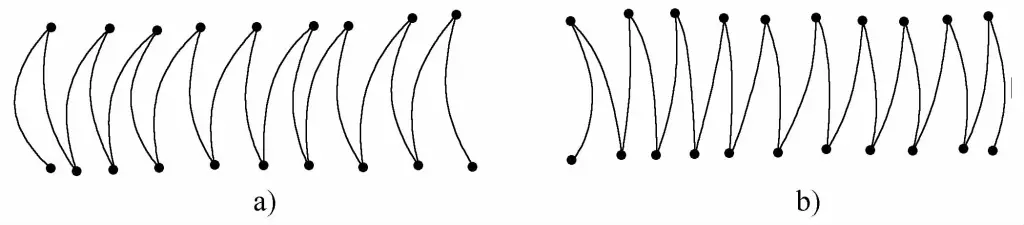

Untuk memulai pengelasan, pertama-tama Anda harus menyerang busur, yang dapat dilakukan dengan metode awal atau metode serangan langsung.

(1) Metode goresan

Pertama, sejajarkan ujung elektroda dengan benda kerja, kemudian putar pergelangan tangan Anda sedikit untuk menggoreskan elektroda secara perlahan pada permukaan benda kerja, mirip seperti memukulkan korek api. Jangan terlalu kuat, kemudian angkat elektroda 2 ~ 4mm untuk menghasilkan busur di udara.

Setelah menyalakan busur, elektroda tidak boleh terlalu jauh dari benda kerja, umumnya tidak melebihi 10mm, dan tidak boleh melampaui area pengelasan. Kemudian putar pergelangan tangan Anda kembali ke posisi sejajar, pertahankan panjang busur tertentu, dan mulailah mengelas. Metode goresan ditunjukkan pada Gambar 5-15a.

a) Metode goresan

b) Metode pemogokan langsung

(2) Metode serangan langsung

Pertama, sejajarkan ujung elektroda dengan benda kerja, kemudian tekuk pergelangan tangan Anda sedikit ke bawah untuk menyentuh sedikit benda kerja dengan elektroda, lalu angkat dengan cepat 2 ~ 4mm untuk menghasilkan busur. Setelah busur terbentuk, ratakan pergelangan tangan Anda dan pertahankan ketinggian busur tertentu untuk memulai pengelasan, seperti yang ditunjukkan pada Gambar 5-15b untuk metode penyentuhan langsung.

Metode awal gores mudah dikuasai oleh pemula, tetapi pengoperasian yang tidak tepat dapat merusak permukaan benda kerja. Metode pemogokan langsung lebih sulit dikuasai oleh pemula, dan pengoperasian yang tidak tepat dapat menyebabkan elektroda menempel pada benda kerja atau menyebabkan bongkahan fluks yang besar rontok apabila terlalu banyak tenaga yang digunakan.

(3) Tindakan pencegahan untuk menyambar busur

Area untuk menyambar busur harus bersih, bebas dari minyak, karat, dan kotoran lainnya untuk menghindari pengaruh konduktivitas dan menyebabkan oksida di kolam las, yang dapat menyebabkan porositas dan terak masuk ke dalam las. Untuk memfasilitasi pemukulan busur, elektroda harus mengekspos inti las untuk membantu menghantarkan listrik.

Busur harus disambar di dalam lapisan las untuk menghindari kerusakan permukaan benda kerja saat menyambar busur. Titik pemogokan busur harus berada 10 ~ 20 mm di depan titik pengelasan (atau titik akhir busur sebelumnya). Setelah menyalakan busur, pindahkan elektroda ke titik akhir elektroda sebelumnya untuk memulai pengelasan, yang dapat mencegah porositas dan penampilan yang buruk karena suhu yang lebih rendah dari beberapa tetes pertama logam cair dari elektroda baru, terutama dengan elektroda dasar.

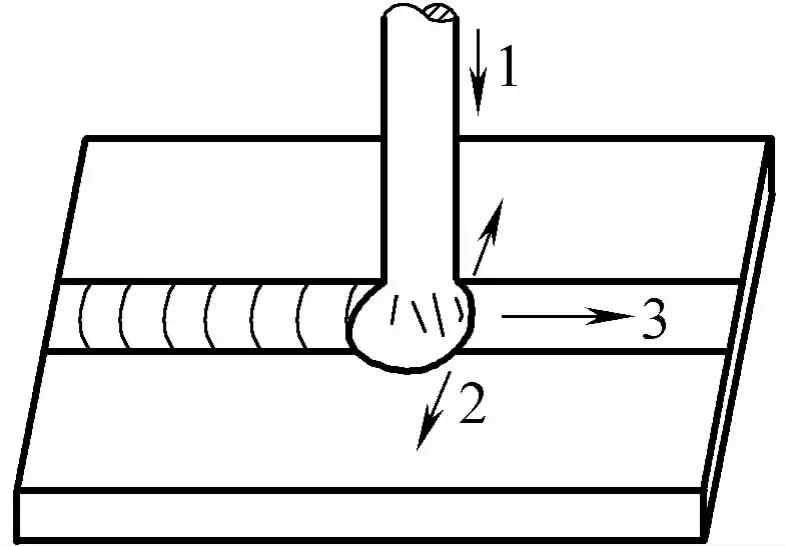

2. Manipulasi elektroda

(1) Gerakan dasar manipulasi elektroda

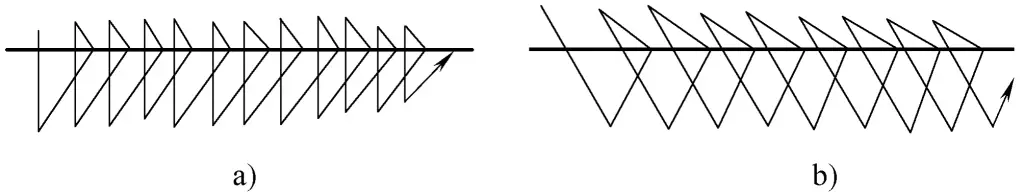

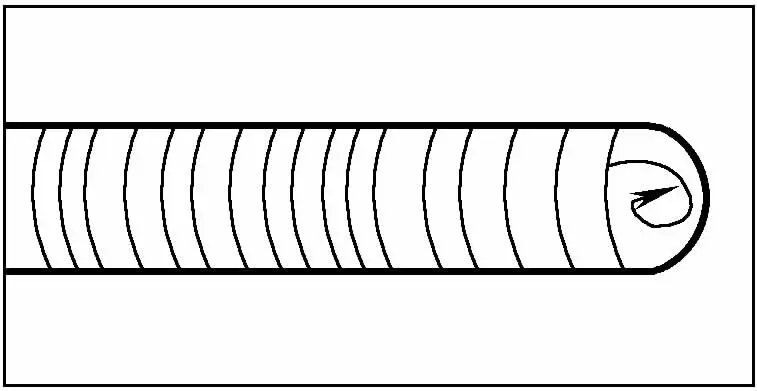

Ketika mengelas dengan busur yang dinyalakan, elektroda harus melakukan tiga gerakan dasar untuk mencapai lapisan las yang terbentuk dengan baik dan pembakaran busur yang stabil: memajukan elektroda ke arah kolam las, mengayunkan elektroda ke arah lateral, dan menggerakkan elektroda ke depan. Tiga gerakan manipulasi elektroda ditunjukkan pada Gambar 5-16.

Pengumpanan 1-Elektroda

Osilasi 2-Elektroda

Kemajuan 3-Elektroda

1) Tindakan memasukkan elektroda ke dalam kolam cair.

Selama proses pengelasan, elektroda secara bertahap meleleh dan memendek di bawah panasnya busur, menyebabkan panjang busur bertambah. Untuk mempertahankan busur yang stabil dan panjang busur tertentu, elektroda harus diumpankan secara bertahap ke arah kolam cair. Untuk mencapai hal ini, laju pengumpanan elektroda harus sama dengan laju peleburan elektroda.

Jika laju pengumpanan elektroda terlalu cepat, panjang busur akan memendek dengan cepat, menyebabkan elektroda bersentuhan dengan benda kerja dan menimbulkan korsleting; jika laju pengumpanan terlalu lambat, panjang busur akan bertambah hingga busur putus. Praktik telah menunjukkan bahwa laju pemakanan elektroda yang seragam dan panjang busur yang konstan adalah kondisi penting untuk mendapatkan pengelasan yang sangat baik.

2) Aksi ayunan lateral elektroda.

Selama proses pengelasan, untuk mendapatkan lebar las tertentu dan meningkatkan kualitas internal las, elektroda harus memiliki osilasi lateral yang sesuai. Amplitudo osilasi terkait dengan lebar lasan yang diperlukan dan diameter elektroda; semakin besar osilasi, semakin lebar lasan.

Osilasi lateral pasti mengurangi kecepatan pengelasan dan meningkatkan masukan panas ke pengelasan. Lebar normal pengelasan umumnya 2 hingga 5 kali diameter elektroda. Untuk beberapa material yang membutuhkan masukan panas rendah, seperti baja tahan karat austenitik dan baja suhu rendah 3.5Ni, osilasi lateral pada pengelasan lintasan tunggal tidak dianjurkan.

3) Gerakan maju elektroda.

Selama proses pengelasan, kecepatan elektroda yang bergerak maju harus sesuai. Jika elektroda bergerak terlalu cepat, busur tidak dapat mencairkan elektroda dan logam dasar yang cukup, sehingga menyebabkan cacat pengelasan seperti penampang las yang terlalu kecil dan penetrasi yang tidak sempurna. Jika elektroda bergerak terlalu lambat, terlalu banyak logam cair yang terakumulasi, menyebabkan limpahan dan pembentukan las yang buruk, dan karena panas yang terkonsentrasi, benda kerja yang tipis cenderung terbakar, sementara benda kerja yang tebal dapat menjadi terlalu panas, sehingga mengurangi kinerja keseluruhan logam las.

Oleh karena itu, kecepatan elektroda yang bergerak maju harus dikontrol dengan benar berdasarkan faktor-faktor yang berbeda seperti ukuran arus, diameter elektroda, ketebalan benda kerja, celah rakitan, posisi pengelasan, dan bahan benda kerja.

(2) Metode manipulasi elektroda

Yang disebut metode manipulasi elektroda mengacu ke teknik menggerakkan elektroda oleh tukang las selama proses pengelasan. Hal ini, bersama dengan sudut elektroda dan tiga gerakan gerakan elektroda, merupakan teknik operasi pengelasan. Metode manipulasi elektroda merupakan faktor penting dalam mendapatkan hasil pengelasan yang sangat baik dan merupakan indikator penting dari keterampilan operasional tukang las.

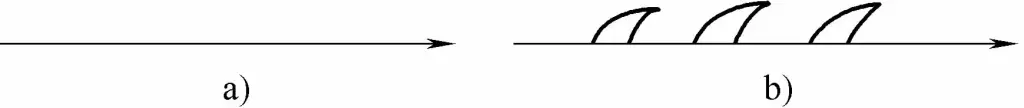

1) Metode manipulasi elektroda garis lurus.

Selama pengelasan, pertahankan panjang busur tertentu dan gerakkan ke depan ke arah pengelasan tanpa mengayun, seperti yang ditunjukkan pada Gambar 5-17a. Karena elektroda tidak berayun ke samping, busur lebih stabil, metode ini dapat mencapai kedalaman penetrasi yang lebih besar dan kecepatan pengelasan yang lebih cepat, dan bermanfaat untuk mengelas benda kerja yang mudah terlalu panas dan pelat tipis, tetapi formasi pengelasan lebih sempit, cocok untuk pengelasan pantat pelat dengan ketebalan 3 ~ 5mm tanpa kemiringan, lapisan pertama pengelasan multi-lapisan, dan pengelasan multi-lintasan.

a) Garis lurus

b) Bolak-balik garis lurus

2) Metode manipulasi elektroda bolak-balik garis lurus.

Selama proses pengelasan, ujung elektroda bergerak maju mundur dalam garis lurus di sepanjang arah pengelasan, seperti yang ditunjukkan pada Gambar 5-17b. Dalam operasi aktual, panjang busur bervariasi.

Saat mengelas, pertahankan busur pendek, setelah mengelas bagian pendek, busur memanjang, melompat ke depan, menunggu kolam cair sedikit mengeras, dan elektroda kembali ke kolam cair untuk pengelasan terputus-putus. Metode ini memiliki kecepatan pengelasan yang cepat, lapisan las yang sempit, dan pembuangan panas yang cepat, cocok untuk pelat tipis dan pengelasan lapisan bawah dengan celah pantat yang lebih besar.

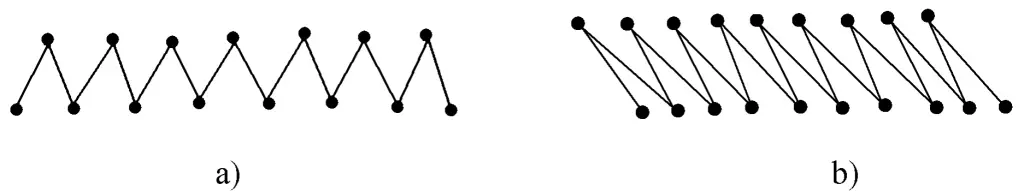

3) Metode osilasi gigi gergaji.

Selama proses pengelasan, saat ujung elektroda bergerak maju, elektroda terus menerus membuat osilasi gigi gergaji ke arah lateral, seperti yang ditunjukkan pada Gambar 5-18.

a) Gigi gergaji biasa

b) Gigi gergaji miring

Saat menggunakan metode osilasi gigi gergaji, jeda sebentar di kedua sisi, durasi jeda tergantung pada bentuk benda kerja, ukuran arus, lebar pengelasan, dan posisi pengelasan, terutama untuk memastikan peleburan yang baik di kedua sisi alur dan untuk mencegah pemotongan. Tujuan dari osilasi lateral elektroda terutama untuk mengontrol aliran logam cair dalam lasan dan untuk mendapatkan lebar lasan yang diperlukan untuk pembentukan lasan yang baik.

Karena metode ini mudah dioperasikan, metode ini banyak digunakan dalam produksi, sebagian besar untuk mengelas pelat baja yang lebih tebal. Aplikasi spesifiknya meliputi pengelasan datar, pengelasan vertikal, sambungan butt overhead, dan sambungan fillet vertikal.

4) Metode osilasi bulan sabit.

Selama proses pengelasan, ujung elektroda membuat osilasi lateral berbentuk bulan sabit di sepanjang arah pengelasan (mirip dengan bentuk gigi gergaji), seperti yang ditunjukkan pada Gambar 5-19. Kecepatan osilasi harus ditentukan berdasarkan posisi pengelasan, jenis sambungan, lebar pengelasan, dan ukuran arus pengelasan. Untuk memastikan penyatuan yang baik pada kedua sisi las dan menghindari undercutting, perhatikan waktu diam pada kedua ujung bulan sabit.

a) Bentuk bulan sabit

b) Bentuk bulan sabit terbalik

Dengan menggunakan metode tenun bulan sabit untuk pengelasan, waktu pemanasan kolam cair relatif lama, logam meleleh dengan baik, sehingga memudahkan gas dalam kolam cair keluar dan terak mengapung, yang dapat menghilangkan porositas dan inklusi terak, sehingga menghasilkan kualitas pengelasan yang lebih baik. Namun, karena logam yang meleleh terkonsentrasi ke arah tengah, maka akan meningkatkan kelebihan tinggi lasan, sehingga tidak cocok untuk lasan vertikal yang sempit.

Ketika pengelasan fillet sambungan butt joint, untuk menghindari logam las yang berlebihan dan untuk memastikan penetrasi pada kedua sisi, terkadang digunakan metode penenunan bulan sabit terbalik, seperti yang ditunjukkan pada Gambar 5-19b. Metode tenun bulan sabit cocok untuk pengelasan fillet sambungan datar, vertikal, di atas kepala, dan sambungan T pada pelat baja yang lebih tebal.

5) Metode Tenun Segitiga.

Selama proses pengelasan, ujung elektroda bergerak maju sambil membuat gerakan segitiga secara terus menerus. Metode penenunan segitiga dapat dibagi menjadi jenis segitiga biasa dan segitiga miring, tergantung pada aplikasinya, seperti yang ditunjukkan pada Gambar 5-20.

a) Segitiga biasa

b) Segitiga miring

Metode tenun segitiga sama sisi hanya dapat diterapkan pada pengelasan butt dengan alur terbuka dan pengelasan vertikal sambungan T. Karakteristiknya adalah dapat mengelas bagian las yang lebih tebal pada satu waktu, pengelasan tidak mudah menghasilkan pori-pori dan inklusi terak, yang kondusif untuk meningkatkan produktivitas pengelasan. Ketika lapisan dalam dibatasi oleh permukaan miring di kedua sisi alur dan lebarnya kecil, perlu untuk berhenti sebentar pada lipatan segitiga untuk memfasilitasi peleburan penuh di kedua sisi dan menghindari masuknya terak.

Metode pengelasan segitiga miring cocok untuk pengelasan sambungan T posisi datar dan di atas kepala serta pengelasan melintang dengan alur. Karakteristiknya adalah dapat mengontrol aliran logam cair dengan mengayunkan batang lasyang membantu membentuk lasan yang baik, mengurangi pori-pori internal dan inklusi terak pada lasan, serta bermanfaat untuk meningkatkan kualitas intrinsik lasan.

Penerapan dua metode penenunan segitiga harus ditentukan sesuai dengan situasi spesifik pengelasan, seperti berhenti sejenak pada lipatan segitiga selama pengelasan vertikal; kecepatan penenunan pada bagian belokan segitiga miring harus lebih lambat. Jika tindakan ini dikoordinasikan dengan baik, pembentukan las yang baik dapat dicapai.

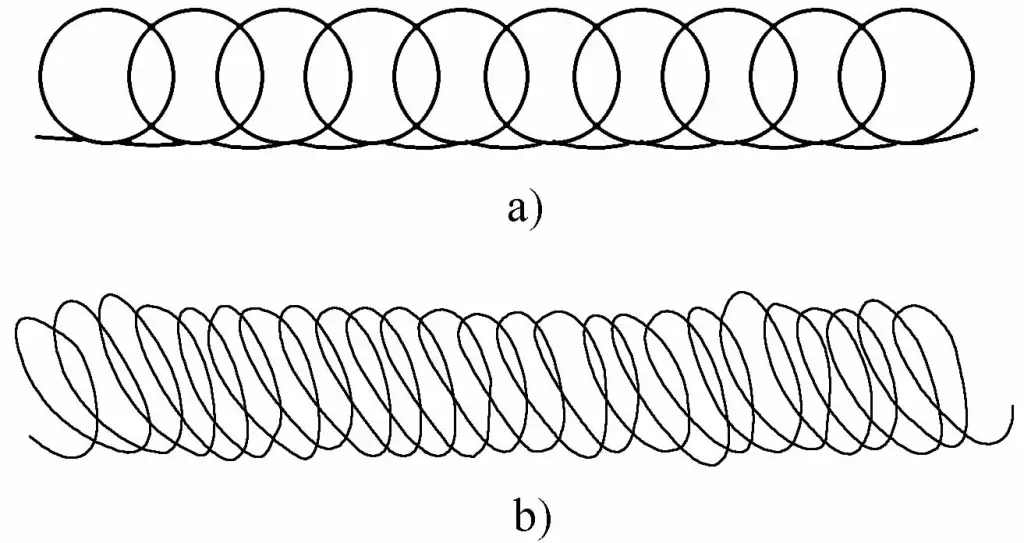

6) Metode tenun melingkar.

Selama proses pengelasan, ujung batang las terus menerus melakukan gerakan melingkar dan bergerak maju secara terus menerus, seperti yang ditunjukkan pada Gambar 5-21.

a) Bentuk melingkar biasa

b) Bentuk melingkar miring

Metode pengelasan melingkar biasa yang ditunjukkan pada Gambar 5-21a hanya cocok untuk pengelasan datar pada benda kerja yang lebih tebal. Keuntungannya adalah logam kolam las memiliki panas yang cukup untuk menjaga agar kolam las tetap ada untuk waktu yang lebih lama, yang memudahkan pengendapan gas seperti oksigen dan nitrogen di dalam kolam, dan juga memudahkan pengapungan terak, yang bermanfaat untuk meningkatkan kualitas intrinsik las.

Metode pengelasan melingkar miring yang ditunjukkan pada Gambar 5-21b cocok untuk pengelasan melintang sambungan T dan sambungan butt joint posisi datar dan di atas kepala. Karakteristiknya adalah membantu mengontrol fenomena logam cair yang mengalir ke bawah karena gravitasi, yang kondusif untuk pembentukan lasan. Pada saat yang sama, ini dapat memperlambat laju pendinginan kolam las, sehingga gas di dalam kolam dapat keluar dan terak dapat mengapung, yang bermanfaat untuk meningkatkan kualitas intrinsik las.

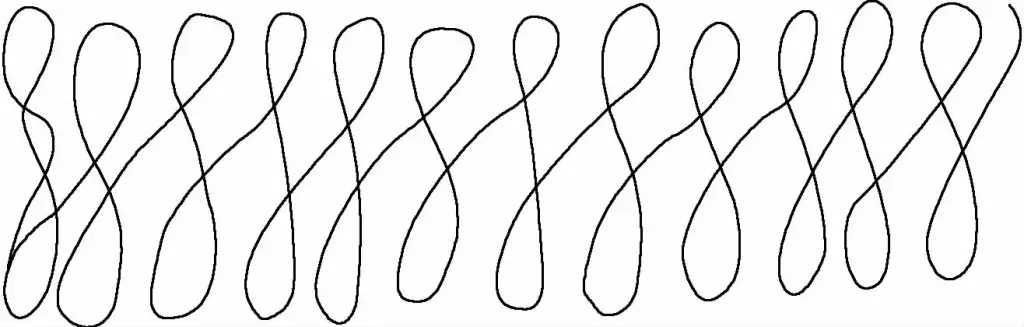

7) Gambar 8 metode menenun.

Selama proses pengelasan, ujung elektroda terus bergerak dalam pola angka 8 dan terus bergerak maju, seperti yang ditunjukkan pada Gambar 5-22. Metode menenun ini relatif sulit untuk dikuasai dan cocok untuk pengelasan butt yang lebih lebar dan pengelasan permukaan vertikal. Saat mengelas lapisan permukaan las butt vertical dengan metode ini, teknik penenunan harus fleksibel, dan kecepatan penenunan harus lebih cepat, sehingga dapat menghasilkan permukaan las yang lebih halus, seragam, dan estetis.

Metode penenunan yang diperkenalkan di atas hanyalah beberapa metode yang paling dasar. Dalam produksi aktual, tukang las sering mengadopsi metode penenunan yang berbeda sesuai dengan kebiasaan dan pengalaman mereka sendiri ketika mengelas bentuk sambungan yang sama, dan mereka dapat mencapai hasil pengelasan yang memuaskan.

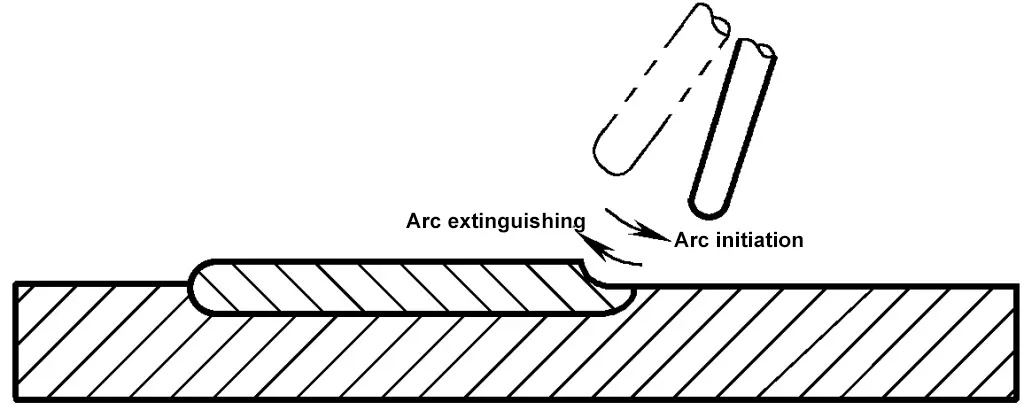

3. Memulai, menyambung, dan menyelesaikan

(1) Memulai pengelasan

Memulai pengelasan mengacu pada operasi pada awal pengelasan. Karena suhu benda kerja rendah sebelum pengelasan, busur tidak dapat stabil segera setelah inisiasi busur, sehingga bagian awal sering mengalami cacat seperti penetrasi dangkal, porositas, fusi yang tidak sempurna, lebar yang tidak mencukupi, dan penumpukan las yang berlebihan.

Untuk menghindari dan mengurangi fenomena ini, busur harus sedikit diperpanjang setelah inisiasi busur, ujung las harus dipanaskan terlebih dahulu dengan tepat, dan penenunan harus diulang beberapa kali untuk mencapai kedalaman dan lebar yang diperlukan sebelum menyesuaikan dengan panjang busur yang tepat untuk pengelasan normal.

Untuk memulai pengelasan melingkar, karena ujung pengelasan akan diselesaikan di sini, dimensi eksternal tidak diperlukan, tetapi yang terpenting adalah memiliki penetrasi dan fusi yang baik, dan bagian awal harus lebih tipis untuk memudahkan transisi yang baik saat menyelesaikannya.

Untuk benda kerja yang penting dan pengelasan kritis, jika kondisinya memungkinkan, disarankan untuk menggunakan pelat awal untuk mengarahkan bagian las yang tidak dapat diterima keluar dari benda kerja, yang akan dibuang setelah pengelasan.

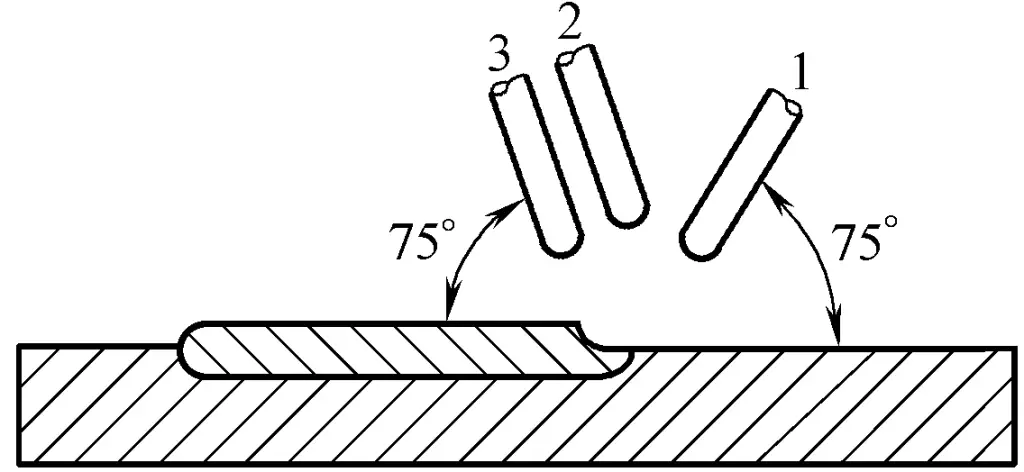

(2) Sambungan las

Dalam operasi pengelasan busur logam manual, sambungan las tidak dapat dihindari. Kualitas sambungan las tidak hanya mempengaruhi penampilan las tetapi juga kualitasnya. Teknologi sambungan las ditunjukkan pada Tabel 5-11.

Tabel 5-11 Teknik Sambungan Las

| Metode Gabungan | Diagram Skematik | Teknik Pengoperasian |

| Sambungan Menengah |  | Mulai busur sekitar 10mm di depan kawah, dengan panjang busur sedikit lebih panjang dari panjang busur pengelasan normal, kembali ke kawah, turunkan busur dan goyangkan sedikit, lalu bergerak maju untuk mengelas secara normal |

| Sambungan dari Belakang ke Belakang |  | Mulailah pengelasan sedikit lebih rendah pada awal pengelasan, pengelasan berikutnya harus memulai busur sedikit di depan titik awal pengelasan sebelumnya, kemudian sedikit memanjangkan busur, secara bertahap membawanya ke awal pengelasan sebelumnya dan menutupi awal ini, las rata, lalu bergerak ke arah pengelasan |

| Sambungan yang berlawanan |  | Saat mengelas dari lapisan las belakang ke kawah lapisan las pertama, perlambat kecepatan pengelasan, isi kawah lapisan las pertama, lalu las ke depan sedikit lebih cepat sebelum memadamkan busur. |

| Sambungan langkah belakang tersegmentasi |  | Ketika lapisan las belakang mendekati awal lapisan las depan, ubah sudut elektroda sehingga mengarah ke awal lapisan las depan, panjangkan busur untuk membentuk kolam lelehan, kemudian turunkan busur dan kembali ke kolam lelehan semula untuk memadamkan busur. |

(3) Pengisian kawah pada lapisan las

Mengacu pada metode pengisian kawah yang digunakan saat lapisan las berakhir. Pengisian kawah pada lapisan las berbeda dengan pemadaman busur setelah setiap elektroda habis. Biasanya, setiap elektroda yang habis digunakan meninggalkan kawah, mempersiapkan elektroda berikutnya untuk melanjutkan pengelasan. Selama operasi pengisian kawah pada lapisan las, pertahankan suhu normal dari kolam cair dan lakukan ayunan pengelasan spot tindakan tanpa gerakan linier. Isi kolam lelehan secara bertahap dan kemudian tarik busur ke satu sisi untuk memadamkannya.

Setiap kampuh las harus diisi pada bagian ujungnya, karena kawah yang terlalu dalam tidak hanya memengaruhi tampilan tetapi juga menyebabkan rongga penyusutan, konsentrasi tegangan, dan retakan pada pengisian kawah pada kampuh las. Tiga metode berikut ini umumnya digunakan untuk pengisian kawah pada pengelasan busur logam berpelindung:

1) Metode pengisian kawah melingkar.

Ketika busur las bergerak ke ujung kampuh las, ujung elektroda membuat gerakan melingkar hingga kawah terisi dan kemudian busur diputus, seperti yang ditunjukkan pada Gambar 5-23. Metode ini cocok untuk pengisian kawah pelat tebal.

2) Metode pemutusan busur dan pengakhiran busur yang diulang.

Saat pengelasan mencapai ujung jahitan, padamkan dan nyalakan kembali busur beberapa kali pada kawah hingga terisi penuh, seperti yang ditunjukkan pada Gambar 5-24. Metode ini cocok untuk pelat tipis dan pengelasan arus tinggi, tetapi tidak untuk elektroda dasar.

3) Metode pengakhiran busur las belakang.

Pindahkan busur las ke ujung jahitan, jeda sebentar, lalu ubah sudut elektroda untuk mengelas kembali bagian pendek sebelum memutus busur, yang secara efektif membuat bagian akhir menjadi awal yang baru, seperti yang ditunjukkan pada Gambar 5-25. Metode ini cocok untuk pengelasan dengan elektroda dasar.

1, 2-Mengubah posisi dengan tepat

3-Posisi asli