I. Pengetahuan Proses Dasar

1. Ikhtisar Alat Ukur dan Pengukuran

Alat yang digunakan untuk mengukur dimensi dan bentuk permukaan mesin disebut alat ukur. Selama proses pemesinan, akurasi dimensi dan presisi geometris komponen hanya dapat dikontrol melalui pengukuran. Oleh karena itu, untuk memastikan bahwa komponen atau produk memenuhi persyaratan gambar, alat ukur harus digunakan untuk pekerjaan pengukuran.

Inti dari pengukuran adalah proses perbandingan antara kuantitas standar (unit referensi) dan kuantitas terukur tertentu. Satuan referensi pengukuran yang umum ditunjukkan pada Tabel 1. Satuan panjang imperial yang umum digunakan adalah inci, 1 inci = 25,4 mm. Satuan panjang imperial lainnya termasuk kaki dan seperdelapan, dengan hubungan konversi sebagai berikut:

1 kaki = 12 inci

1 inci = 8 seperdelapan

Tabel 1 Unit Referensi Pengukuran Umum

| Nama Unit Umum | Simbol Satuan | Unit Referensi Perbandingan |

| Meteran | m | Unit Referensi |

| Desimeter | dm | 0.1m |

| Sentimeter | cm | 0.01m |

| Milimeter | mm | 0.001m |

| Mikron (juga disebut mil atau engkau) | - | 0.00001m |

| Mikrometer | μm | 0.000001m |

2. Jenis, Spesifikasi, dan Prinsip Pengukuran Alat Ukur Umum

(1) Alat Ukur Sederhana

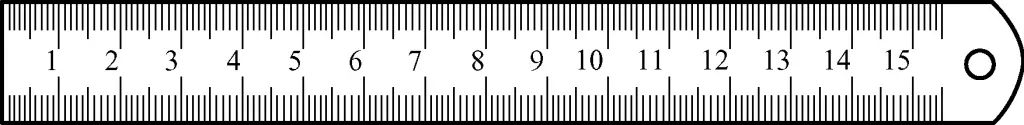

1) Penggaris Baja

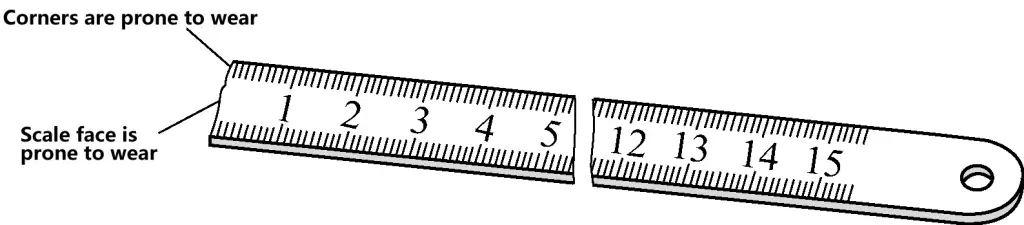

Gambar 1 menunjukkan tampilan luar penggaris baja yang umum, dengan nilai pembacaan minimum 1mm. Pembacaan di bawah 1mm hanya dapat diperkirakan. Penggaris baja diklasifikasikan berdasarkan kisaran panjang pengukuran, dengan spesifikasi umum termasuk 150mm, 300mm, 500mm, dan 1000mm.

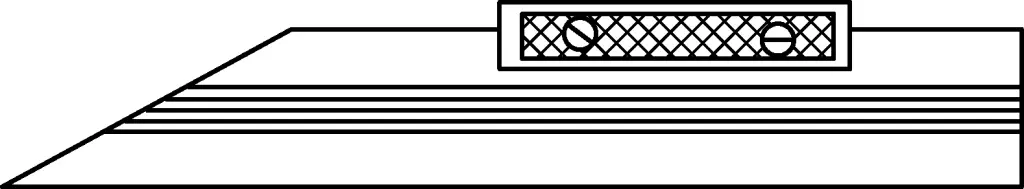

2) Penggaris Tepi Pisau

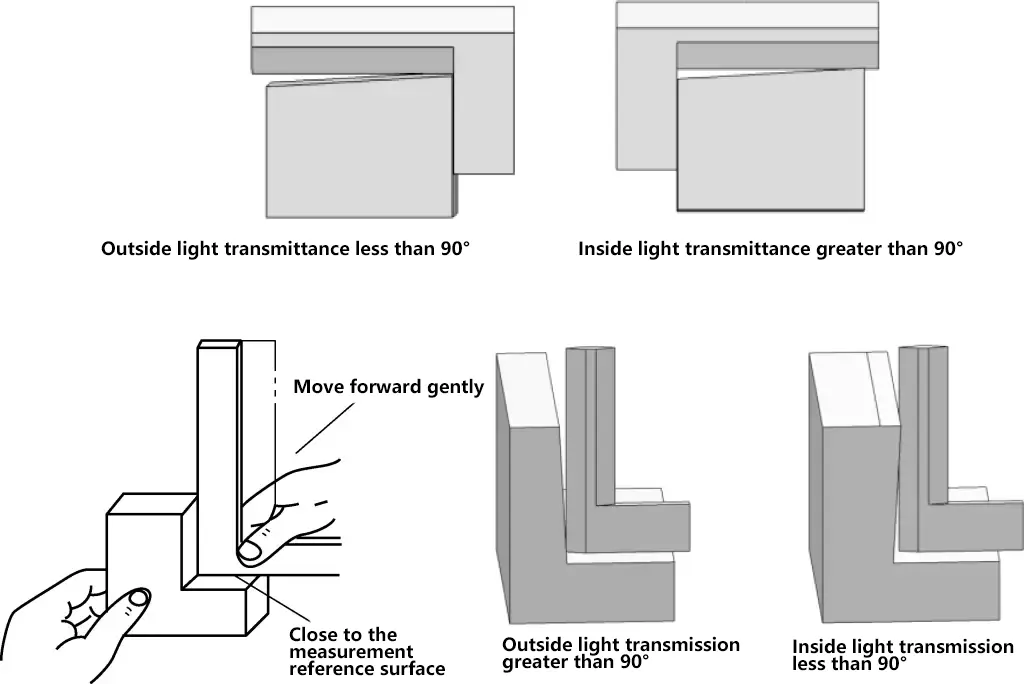

Seperti yang ditunjukkan pada Gambar 2, penggaris tepi pisau adalah alat ukur yang digunakan untuk mengukur kelurusan dan kerataan permukaan benda kerja. Penggaris ini diklasifikasikan berdasarkan panjang mata pisaunya, dengan spesifikasi umum termasuk 75mm, 125mm, 175mm, dll.

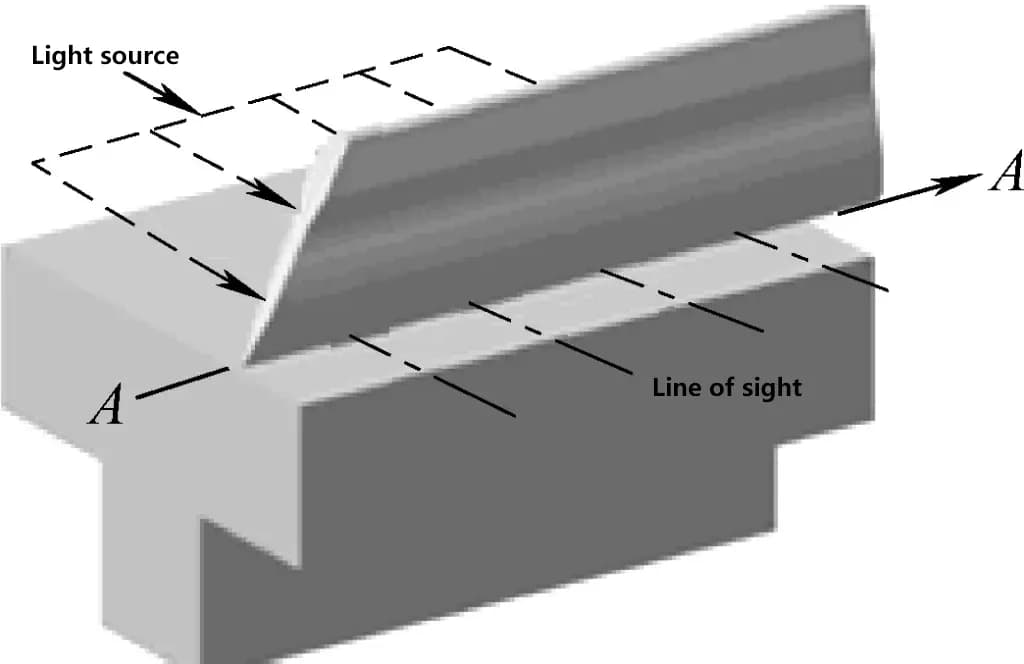

Seperti yang ditunjukkan pada Gambar 3, prinsip pengukuran penggaris tepi pisau adalah: letakkan ujung pisau penggaris tepi pisau secara perlahan pada permukaan yang akan diukur, dan nilai deviasi kelurusan melalui metode transmisi cahaya. Selama pemeriksaan, jika garis cahaya yang seragam dan samar dapat dilihat, ini menunjukkan bahwa permukaan benda kerja lurus ke arah yang diukur.

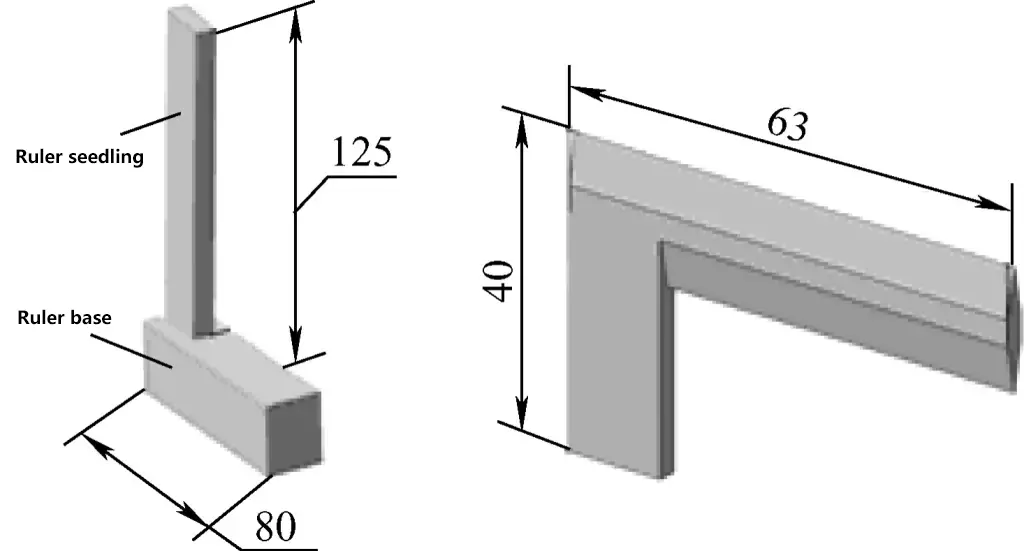

3) Coba Square

Kotak percobaan adalah alat yang digunakan untuk mengukur tegak lurus permukaan internal dan eksternal benda kerja. Seperti ditunjukkan dalam Gambar 4, spesifikasi umum termasuk 63mm × 40mm, 125mm × 80mm, dan beberapa lainnya.

Seperti yang ditunjukkan pada Gambar 5, prinsip pengukuran kotak percobaan adalah: ketika mengukur tegak lurus sudut siku-siku internal dan eksternal dengan menggunakan metode celah cahaya, operator harus menghadap ke sumber cahaya, menekan dasar kotak dengan kuat ke permukaan referensi pengukuran, dan kemudian dengan lembut memindahkan kotak percobaan. Kesalahan tegak lurus antara permukaan yang diukur dan permukaan referensi dinilai melalui metode transmisi cahaya.

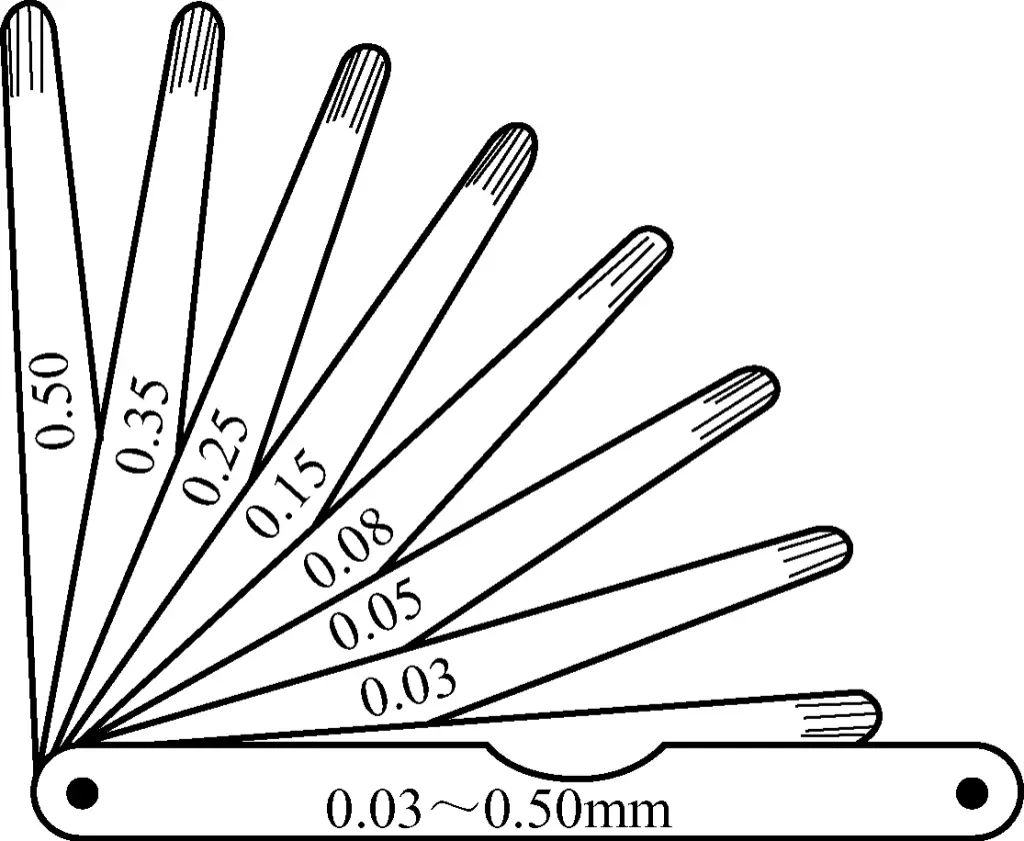

4) Pengukur rasa

Pengukur pengukur terdiri dari satu set bilah baja tipis dengan ketebalan yang berbeda, yang sering digunakan untuk mengukur celah antara dua permukaan yang bersentuhan. Pengukur feeler yang ditunjukkan pada Gambar 6 berkisar dari 0,03 hingga 0,5 mm. Setelah memperkirakan ukuran celah, bilah pengukur feeler yang sesuai digabungkan untuk digunakan.

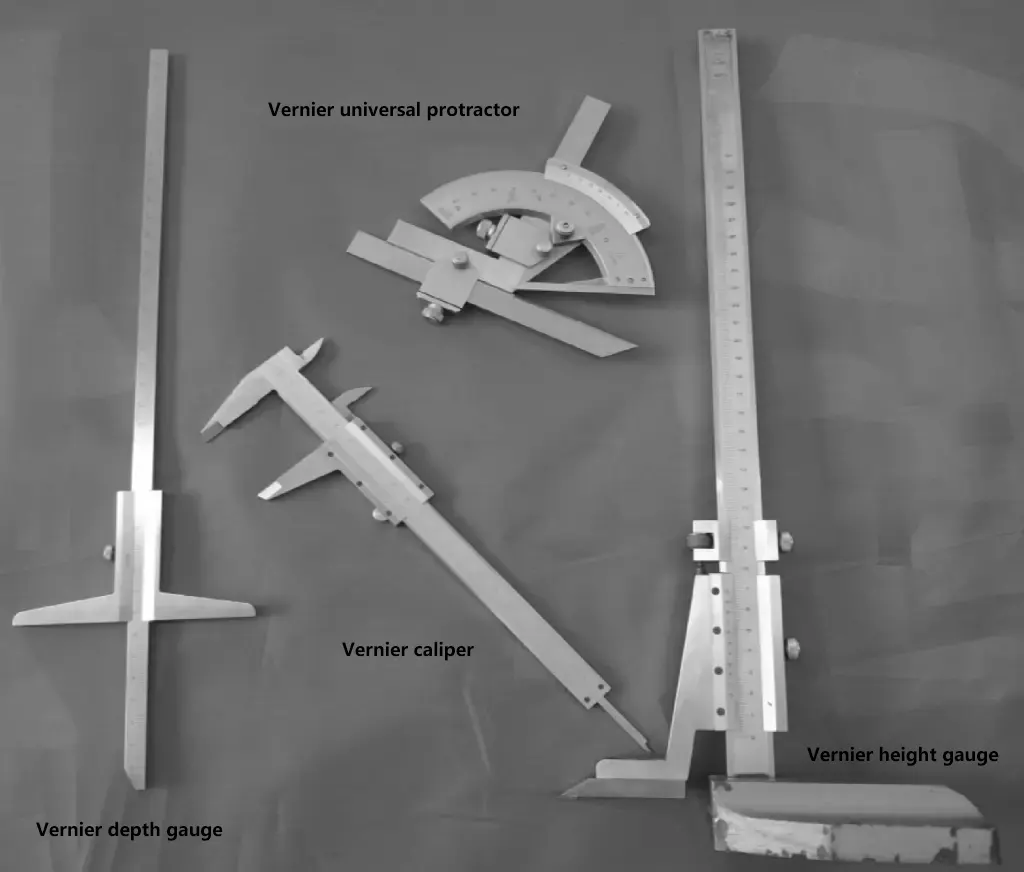

(2) Alat ukur Vernier

Alat ukur vernier adalah alat ukur dengan presisi menengah. Seperti yang ditunjukkan pada Gambar 7, struktur, prinsip skala, dan metode pembacaan instrumen vernier pada dasarnya sama. Alat ukur ini biasanya meliputi jangka sorong, pengukur kedalaman jangka sorong, pengukur ketinggian jangka sorong, dan busur derajat jangka sorong.

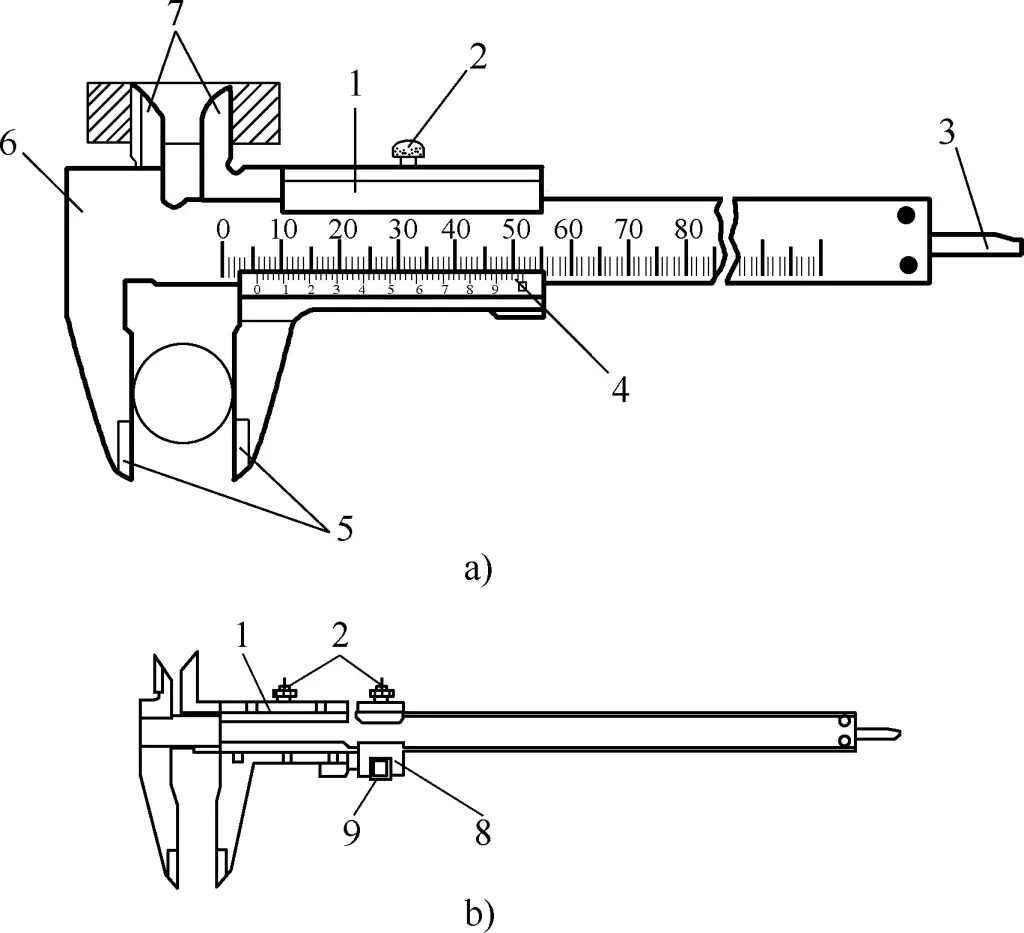

1) Kaliper Vernier

① Jenis-jenis jangka sorong

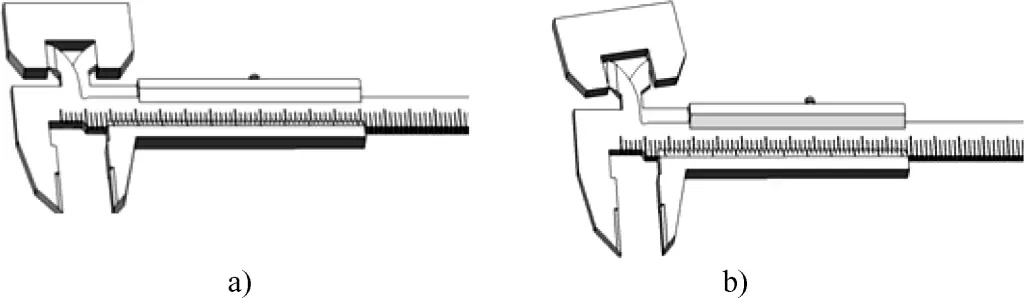

Akurasi pengukuran jangka sorong dapat mencapai 0,02 mm (nilai pembacaan minimum 0,02 mm), dan dapat secara langsung mengukur diameter luar, diameter lubang, panjang, lebar, kedalaman, dan jarak lubang benda kerja. Gambar 8a menunjukkan tampilan dan struktur jangka sorong yang umum. Gambar 8b menunjukkan tampilan dan struktur jangka sorong dengan perangkat penyetelan halus.

a) Penampilan dan struktur jangka sorong yang umum

b) Penampilan dan struktur kaliper dengan perangkat penyetelan halus

1-Bingkai

Sekrup 2-pengunci

Batang 3-Kedalaman

Skala 4-Vernier

5-Rahang pengukur luar

6-Skala utama

Rahang pengukur 7 bagian dalam

8-Perangkat penyesuaian halus

Roda penyetelan 9 jarak bebas

Perbedaan di antara keduanya: Untuk jangka sorong biasa, setelah melonggarkan sekrup pengunci pada rangka, rangka menggerakkan skala jangka sorong untuk bergeser sepanjang skala utama. Ketika permukaan pengukur rahang menyentuh permukaan bagian yang diukur, tekanan kontak dikontrol oleh gaya dorong tangan kanan, dan ukuran yang diukur dibaca. Untuk jangka sorong dengan perangkat penyetelan halus, sekrup pengunci pada rangka dan perangkat penyetelan halus harus dilonggarkan agar rangka dapat menggerakkan gerakan skala jangka sorong.

Setelah permukaan pengukur rahang menyentuh permukaan bagian yang diukur, sekrup pengunci pada perangkat penyetelan halus dapat dikencangkan terlebih dahulu, kemudian roda penyetelan jarak bebas pada perangkat penyetelan halus dapat diputar agar rahang pengukur menyentuh permukaan yang diukur dengan lebih erat. Terakhir, kencangkan sekrup pada rangka untuk mendapatkan hasil pengukuran yang lebih akurat.

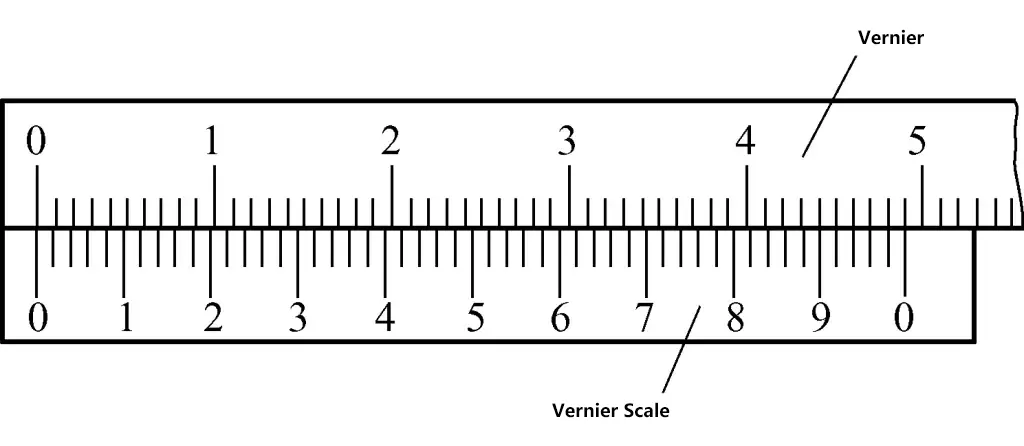

② Prinsip skala jangka sorong dengan ketelitian 0,02 mm

Seperti ditunjukkan pada Gambar 9, setiap divisi kecil pada skala utama adalah 1mm. Apabila kedua rahang digabungkan, 50 divisi pada skala vernier persis sama dengan 49mm pada skala utama. Dengan demikian, interval tiap divisi pada skala jangka sorong = 49mm/50 = 0,98mm. Perbedaan antara setiap interval divisi pada skala utama dan skala vernier adalah (1-0,98) mm = 0,02mm.

③ Metode pembacaan untuk jangka sorong dengan ketelitian 0,02 mm

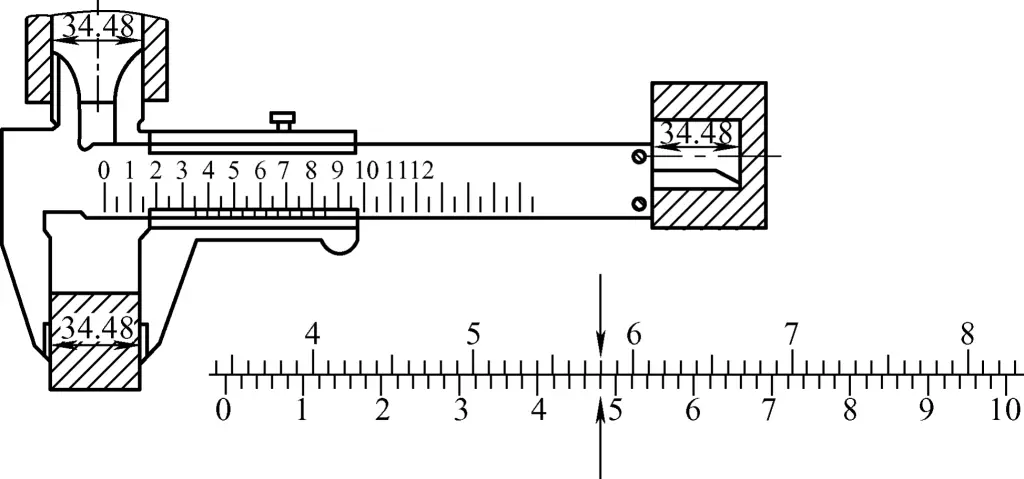

Pada Gambar 10, garis nol pada skala vernier berada di antara 34 dan 35mm, dan garis pembagian ke-24 pada skala vernier sejajar dengan garis pada skala utama. Oleh karena itu, bagian bilangan bulat dari ukuran terukur adalah 34mm, dan bagian desimalnya adalah 24 × 0,02mm = 0,48mm. Ukuran yang diukur adalah (34 + 0,48) mm = 34,48mm.

Dari penjelasan di atas, langkah-langkah untuk membaca pengukuran jangka sorong adalah sebagai berikut:

- Tentukan nilai bilangan bulat, yaitu seluruh angka milimeter sebelum garis nol pada skala vernier, seperti 34mm pada contoh di atas.

- Dengan pengamatan, tentukan apakah nilai desimal lebih besar dari 0,5 mm. Jika nilai desimal dinilai lebih besar dari 0,5 mm, amati garis sejajar setelah tanda "5" pada skala jangka sorong; jika nilai desimal dinilai kurang dari 0,5 mm, amati garis sejajar sebelum tanda "5" pada skala jangka sorong. Seperti pada contoh di atas, pembagian ke-4 setelah tanda "4" pada skala jangka sorong, sejajar sempurna dengan garis pada skala utama, sehingga nilai desimalnya adalah 0,48mm.

- Hasil pengukuran akhir adalah: nilai milimeter utuh + nilai desimal = 34,48mm.

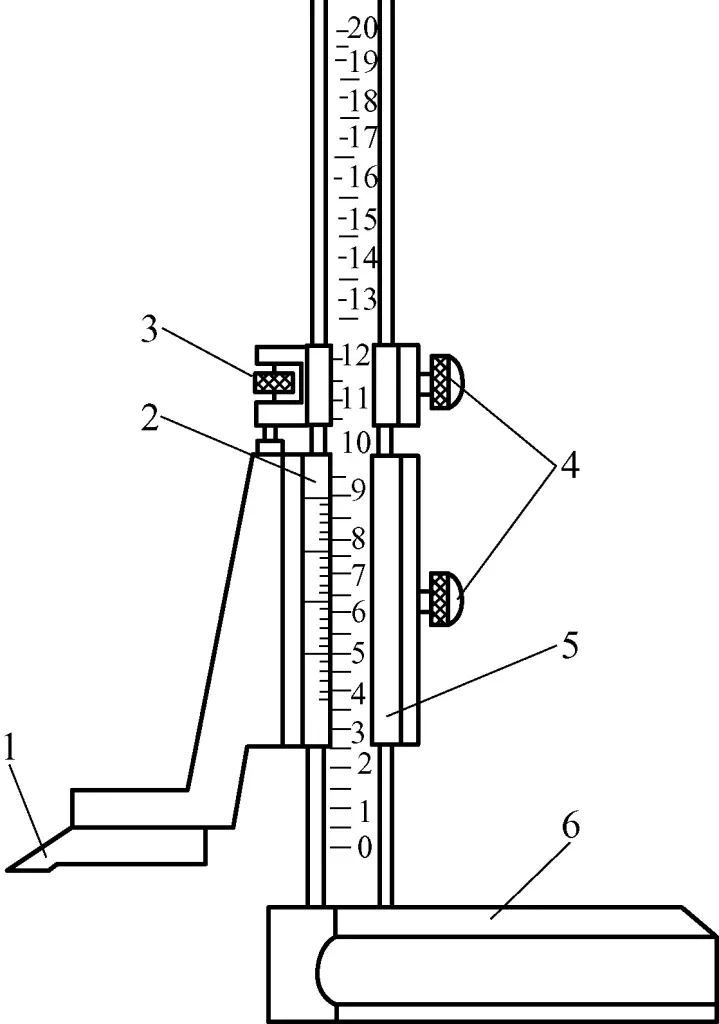

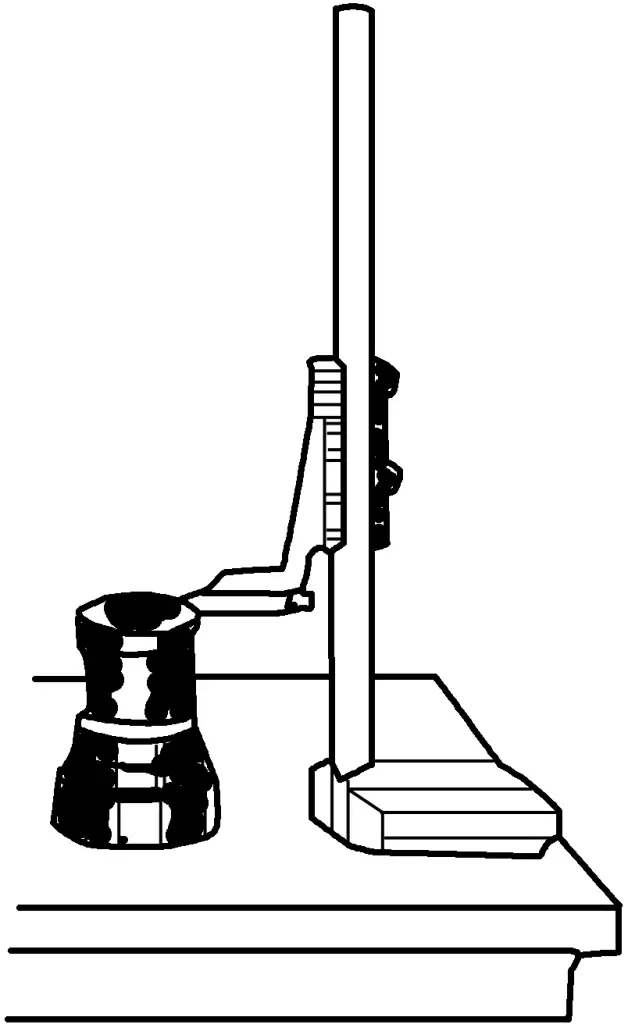

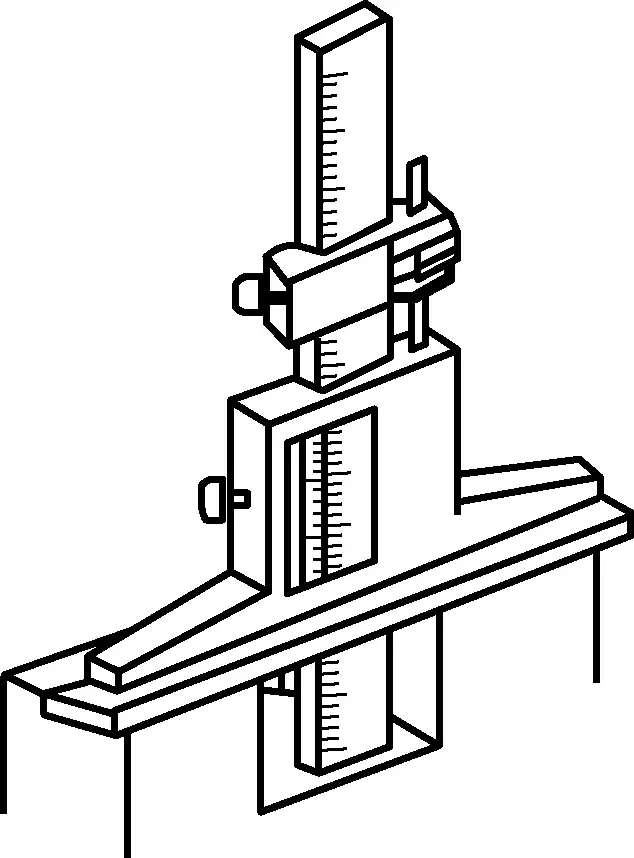

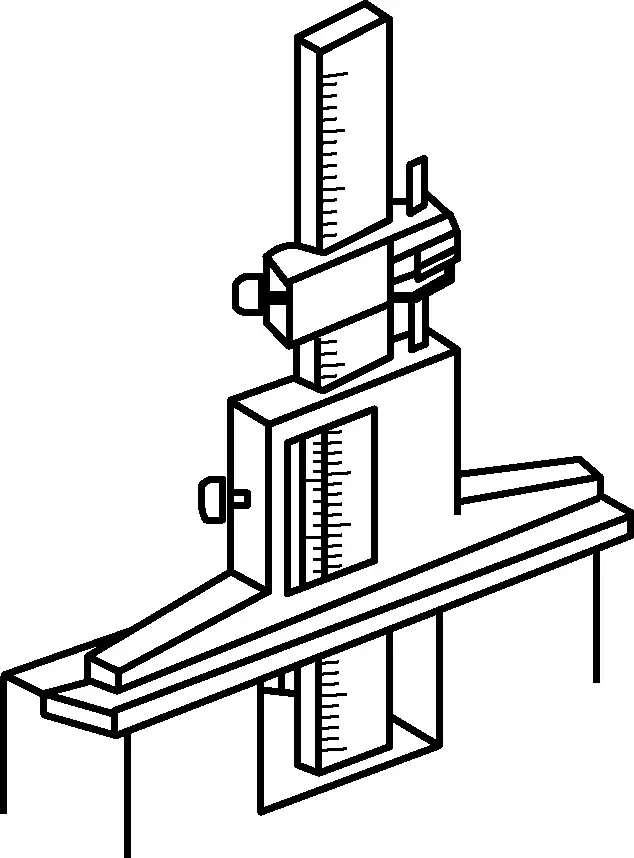

2) Pengukur ketinggian vernier

Gambar 11 menunjukkan struktur pengukur ketinggian vernier, dan Gambar 12 menunjukkan penggunaan pengukur ketinggian vernier untuk memeriksa dimensi vertikal benda kerja mesin. Menurut ketinggian pengukuran yang berbeda, biasanya dibagi ke dalam beberapa jenis, seperti 200mm, 300mm, dll. Prinsip skala dan metode pembacaan pengukur ketinggian vernier sama dengan kaliper vernier.

Rahang pengukur 1 (penggores)

Skala 2-Vernier

3-Sekrup penyetelan halus

Sekrup 4-pengunci

5-Bingkai

6-Basis

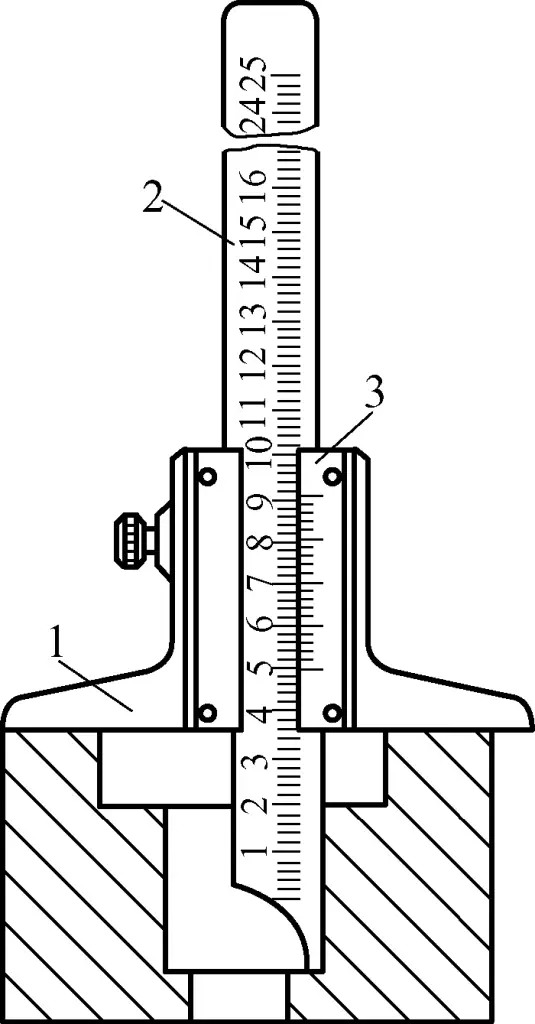

3) Pengukur kedalaman vernier

Seperti yang ditunjukkan pada Gambar 13, pengukur kedalaman vernier digunakan untuk mengukur kedalaman permukaan mesin. Prinsip skala dan metode pembacaannya sama dengan vernier caliper. Menurut kedalaman pengukuran yang berbeda, biasanya dibagi ke dalam beberapa jenis, seperti 200mm, 300mm, dll. Seperti yang ditunjukkan pada Gambar 14, ketika mengukur kedalaman dengan pengukur kedalaman vernier, permukaan dasarnya harus bersentuhan dekat dengan permukaan atas benda kerja yang dikerjakan.

1-Basis

2-Balok utama

Skala 3-Vernier

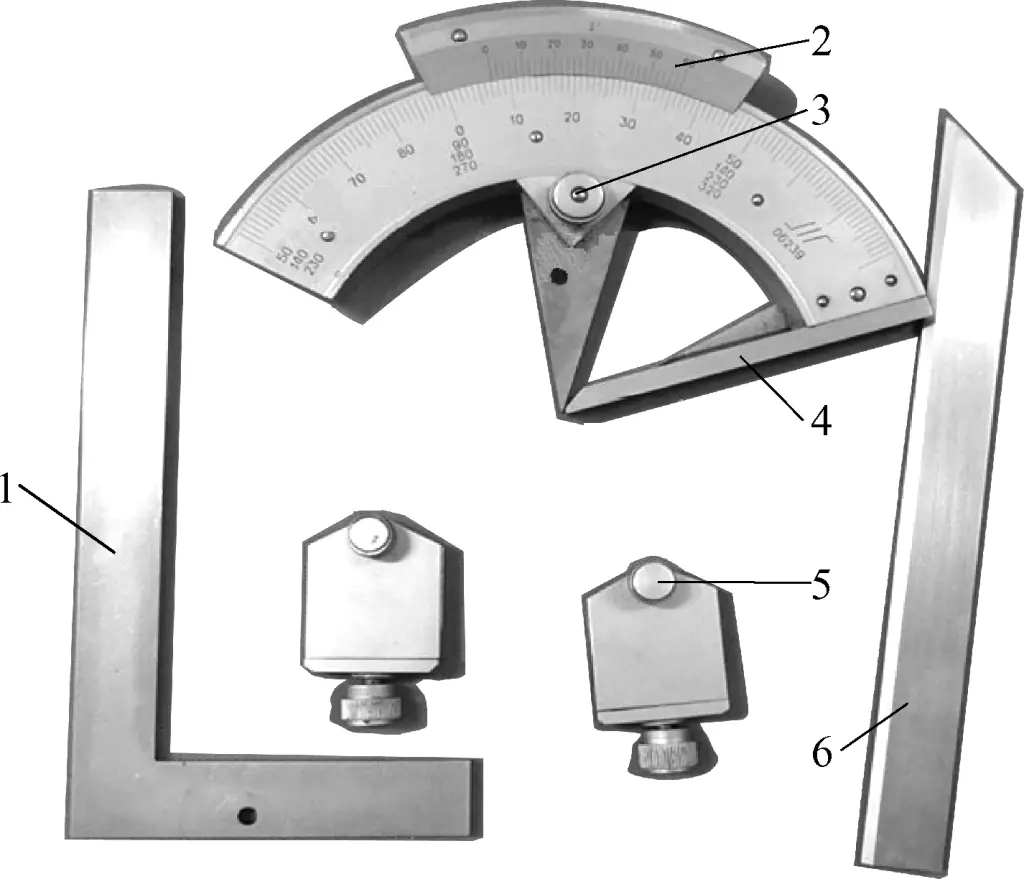

4) Busur derajat Vernier

Penampilan dan struktur busur derajat ditunjukkan pada Gambar 15. Ini adalah jenis alat ukur busur derajat yang digunakan untuk mengukur sudut internal dan eksternal benda kerja, dengan rentang pengukuran 0 hingga 320°. Menurut akurasi pengukuran, alat ini dapat dibagi menjadi dua jenis: 2′ dan 5′.

Bilah busur derajat 1

Skala 2-Vernier

Sekrup pengunci 3

4-Tepi referensi

5-Penjepit

6-Tepi lurus

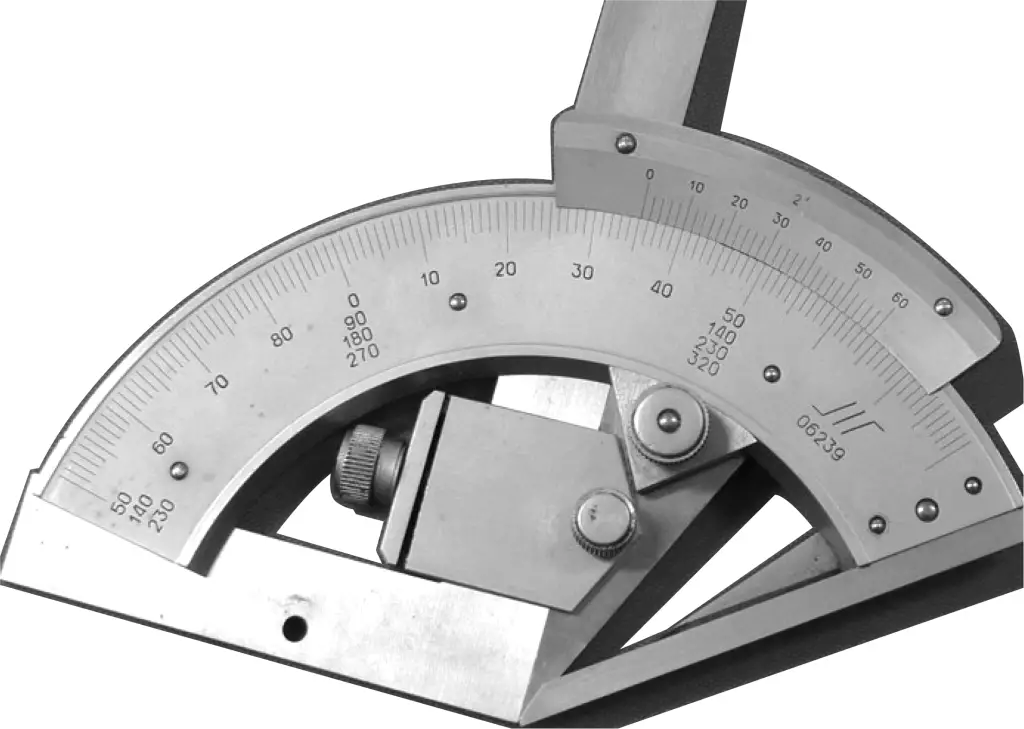

① Prinsip skala busur derajat dengan ketelitian 2′

Setiap divisi pada skala utama busur derajat adalah 1°. Terdapat 30 divisi pada skala vernier, yang menempati sudut total 29°. Oleh karena itu, perbedaan dalam derajat antara setiap divisi pada kedua skala adalah

1°-29°/30=1°/30=2′

② Metode pembacaan untuk busur derajat vernier

Nilai pembacaan = Bilangan bulat yang ditunjukkan oleh posisi nol skala vernier pada skala utama + Jumlah pembagian yang sejajar antara vernier dan skala utama × Nilai presisi

Contoh pengukuran aktual ditunjukkan pada Gambar 16, dengan nilai pembacaan 215°10′.

(3) Mikrometer

Mikrometer adalah alat ukur presisi yang memanfaatkan prinsip transmisi sekrup. Akurasi pengukurannya adalah 0,01mm. Jenis-jenis mikrometer termasuk mikrometer luar, mikrometer dalam, mikrometer ulir, dll. Meskipun mikrometer ini memiliki perbedaan struktural, namun prinsip pengukurannya pada dasarnya sama.

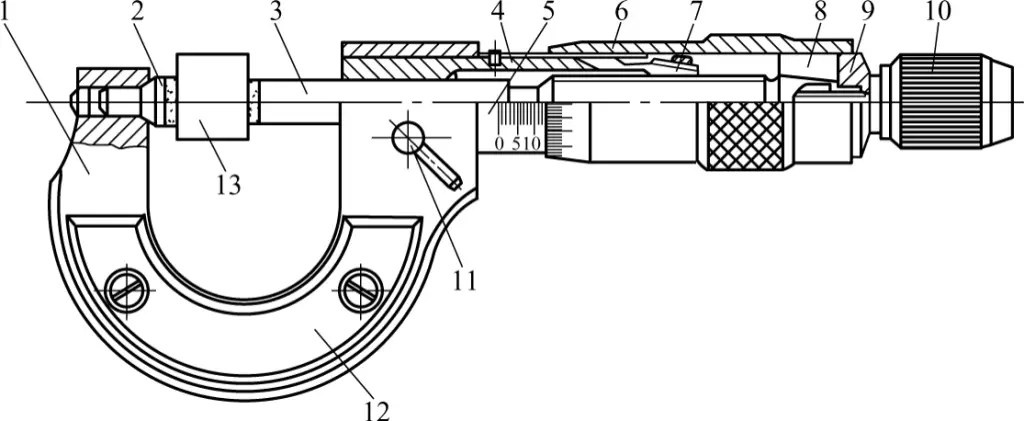

1) Struktur mikrometer

Struktur mikrometer pada umumnya serupa. Mikrometer luar yang umum digunakan digunakan untuk mengukur atau memeriksa diameter luar, ketebalan bahu, dan ketebalan pelat atau dinding komponen (mikrometer untuk mengukur ketebalan dinding lubang memiliki permukaan pengukur berbentuk bola). Mikrometer terdiri dari bingkai, kepala pengukur, alat pengukur gaya, dan alat pengunci.

Gambar 17 menunjukkan mikrometer luar dengan kisaran pengukuran 0 hingga 25mm. Salah satu ujung bingkai 1 dilengkapi dengan landasan tetap 2, dan ujung lainnya dilengkapi dengan kepala pengukur. Permukaan pengukur dari landasan tetap dan spindel bertatahkan paduan keras untuk meningkatkan masa pakai permukaan pengukur. Kedua sisi bingkai ditutupi dengan pelat insulasi panas 12. Saat menggunakan mikrometer, pegang mikrometer pada pelat insulasi panas untuk mencegah panas tubuh mempengaruhi akurasi pengukuran mikrometer.

1-Bingkai

Landasan 2-tetap

3-Spindel

Selongsong berulir 4

5-Lengan

6-Thimble

7-Menyesuaikan mur

8-Sendi

9-Pencuci

10-Peralatan pengukur gaya

11-Sekrup pengunci

Pelat insulasi 12-panas

Bagian yang diukur 13

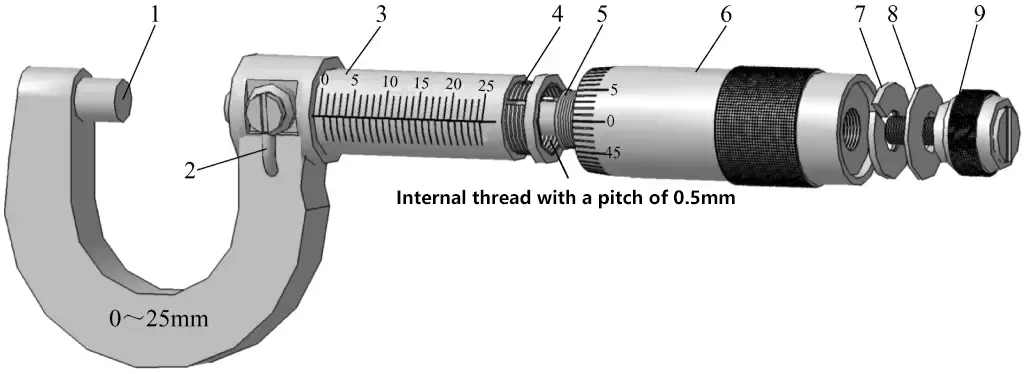

2) Prinsip pengukuran mikrometer

Prinsip pengukuran mikrometer ditunjukkan pada Gambar 18.

Landasan 1-tetap

Sekrup 2-pengunci

3-Lengan

Selongsong berulir 4

5-Spindel (dengan pitch 0,5 mm)

6-Thimble

7-Lengan ekspansi

8-Pencuci

Perangkat penyetelan jarak 9-clearance

① Selongsong bertingkat dipasang pada selongsong berulir (dengan sekrup pengunci), dan selongsong berulir terintegrasi erat dengan rangka. Permukaan silinder luarnya bertingkat. Setiap divisi kecil di atas dan di bawah garis tengah adalah 1mm, dan keduanya diimbangi satu sama lain dengan setengah divisi.

② Bidal (selongsong yang dapat digerakkan) dihubungkan ke spindel dengan lubang runcing dan selongsong ekspansi, dan ujungnya dibagi menjadi 50 bagian. Spindel memiliki ulir presisi dengan pitch 0,5 mm, yang menyatu dengan ulir internal selongsong ulir.

Artinya, ketika bidal berputar satu putaran penuh, spindel bergerak 0,5mm. Oleh karena itu, ketika bidal berputar satu divisi searah jarum jam atau berlawanan arah jarum jam, ini mendorong spindel untuk bergerak maju atau mundur dengan jarak 0,5 mm/50 = 0,01 mm. Dari sini, dapat dilihat bahwa akurasi pembuatan mikrometer terutama ditentukan oleh akurasi spindel.

③ Bagian belakang mikrometer memiliki perangkat penyetelan jarak bebas ulir dengan struktur ratchet. Dengan memutar perangkat penyetelan, sekrup akan menyatu dengan ulir internal di ujung spindel, menarik spindel sedikit untuk menghilangkan jarak bebas antara spindel dan ulir internal selongsong ulir, sehingga mencapai pengukuran yang tepat.

Fungsi sekrup pengunci adalah untuk mengunci spindel mikrometer setelah benda kerja dijepit dengan kekuatan yang sesuai, sehingga nilai dimensi yang diukur dapat terbaca.

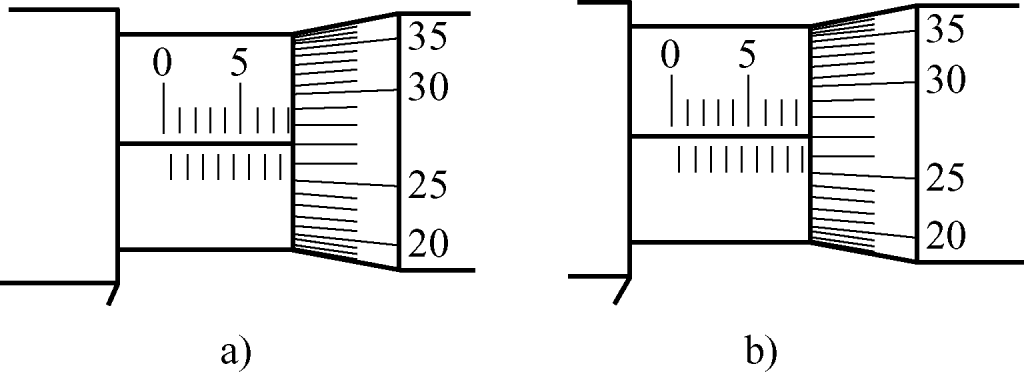

3) Metode pembacaan mikrometer

Metode pembacaan mikrometer secara spesifik dapat dibagi ke dalam tiga langkah:

- Baca ukuran skala yang terpapar pada selongsong tetap, dengan memperhatikan agar tidak melewatkan nilai skala 0,5 mm yang harus dibaca.

- Baca ukuran pada bidal, lihat dengan jelas garis skala pada keliling bidal yang sejajar dengan referensi garis tengah selongsong tetap, dan kalikan jumlah pembagian dengan 0,01mm untuk mendapatkan ukuran pada bidal.

- Tambahkan kedua angka di atas untuk mendapatkan ukuran yang diukur pada mikrometer.

Seperti ditunjukkan pada Gambar 19a, ukuran yang terbaca pada selongsong tetap adalah 8mm, dan ukuran yang terbaca pada bidal adalah 27 (divisi) × 0,01 mm = 0,27 mm. Dengan menambahkan kedua angka ini, akan menghasilkan ukuran bagian yang diukur, yaitu 8,27mm. Pada Gambar 19b, ukuran yang terbaca pada selongsong tetap adalah 8,5 mm, dan ukuran yang terbaca pada thimble adalah 27 (pembagian) × 0,01 mm = 0,27 mm. Dengan menambahkan kedua angka ini, akan menghasilkan ukuran bagian yang diukur, yaitu 8,77mm.

3. Jenis, spesifikasi, dan prinsip pengukuran alat ukur yang umum digunakan

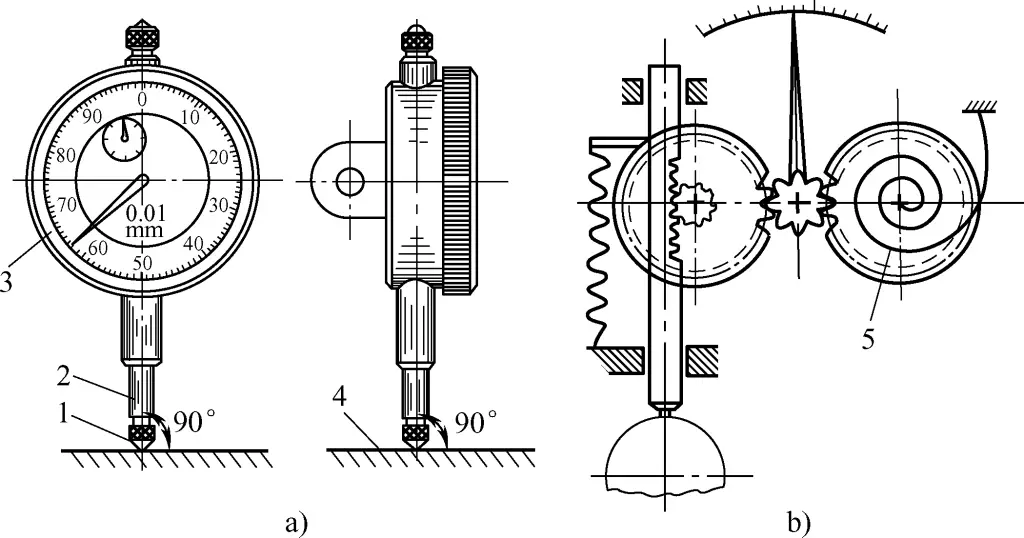

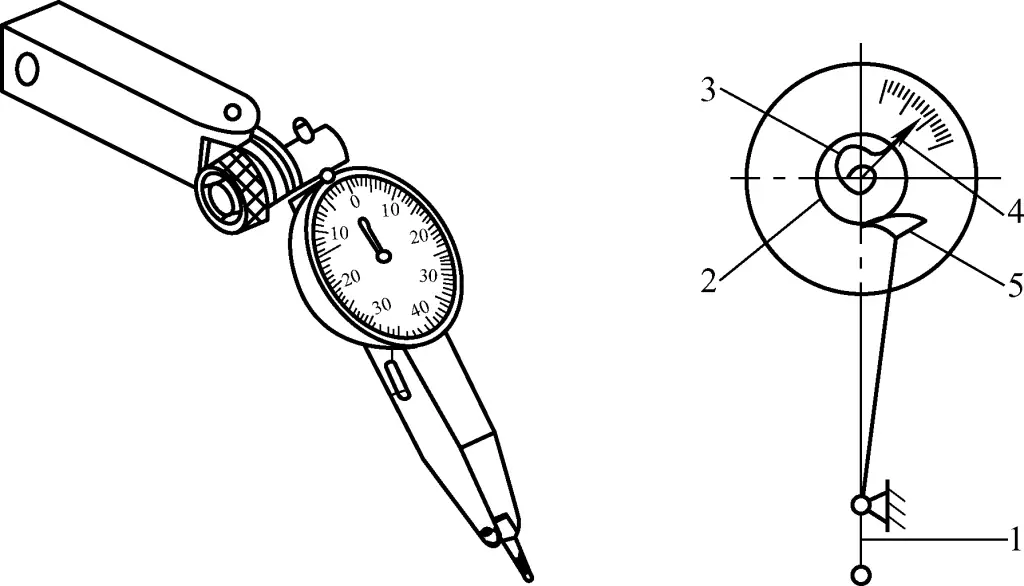

(1) Indikator panggilan

Indikator dial adalah alat ukur presisi tinggi yang hanya dapat mengukur nilai relatif, bukan nilai absolut. Alat ini biasanya digunakan untuk memeriksa kesalahan geometris permukaan benda kerja dan menyelaraskan posisi relatif di antara bagian perakitan. Akurasi pembacaan indikator dial adalah 0,01mm. Gambar 20 menunjukkan tampilan dan struktur indikator dial mekanik, dan Gambar 21 menunjukkan tampilan dan struktur indikator dial tuas.

a) Penampilan indikator dial mekanis

b) Struktur indikator dial mekanis

Tip 1-Mengukur

2-Batang pengukur

Tombol putar 3-pindah

4-Permukaan benda kerja

5-Pegas rambut

Ujung pengukur 1-tuas

2-Gigi

3-Pegas rambut

4-Pointer

Roda gigi 5-Sektor

Selama pengoperasian, apabila ujung pengukuran indikator dial mekanis menyentuh permukaan benda kerja, maka akan menghasilkan perpindahan ke atas. Transmisi roda gigi menggerakkan penunjuk untuk berputar, sehingga mengukur data.

Khususnya, apabila batang pengukur 2 bergerak ke atas atau ke bawah 1mm, sistem transmisi roda gigi menggerakkan penunjuk besar untuk membuat satu putaran, dan penunjuk kecil bergerak satu divisi. Dial memiliki 100 bagian yang sama di sekeliling kelilingnya, dengan masing-masing bagian terbaca 0,01mm. Setiap divisi penunjuk kecil terbaca 1mm. Perubahan pembacaan penunjuk selama pengukuran adalah perubahan dimensi.

Tombol putar dapat diputar untuk menyelaraskan penunjuk besar dengan garis nol selama pengukuran. Saat membaca, pertama-tama baca garis skala yang dilewati oleh penunjuk kecil (yaitu, bagian bilangan bulat dalam milimeter), kemudian baca garis skala yang dilewati oleh penunjuk besar (yaitu, bagian desimal) dan kalikan dengan 0,01, lalu tambahkan keduanya untuk mendapatkan nilai yang diukur.

Perbedaan antara indikator dial tuas dan indikator dial mekanis yaitu, apabila ujung pengukuran menyentuh permukaan benda kerja, maka akan menghasilkan sedikit ayunan. Tuas dan roda gigi menyebabkan penunjuk memutar sejumlah divisi yang sesuai, sehingga membaca data yang sesuai. Apabila ujung pengukur berayun 0,01 mm, tuas dan roda gigi menyebabkan penunjuk memutar satu divisi kecil, sehingga memperoleh nilai pembacaan 0,01 mm.

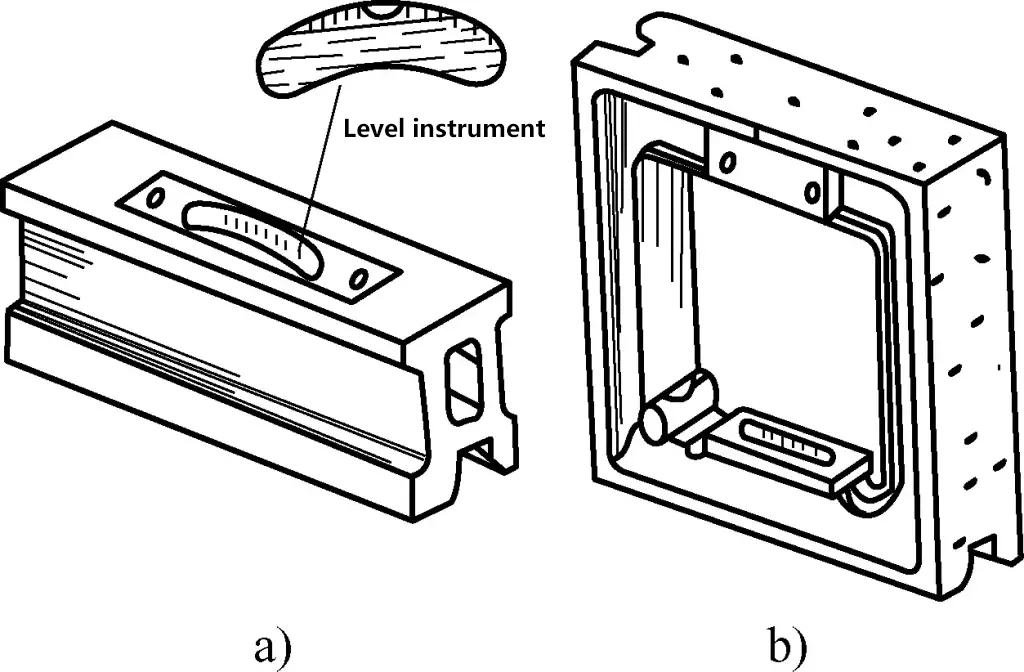

(2) Waterpas

Waterpas terutama digunakan untuk memeriksa kelurusan permukaan instalasi peralatan mekanis, kesejajaran posisi relatif antar bagian, dan posisi horizontal dan vertikal peralatan. Waterpas yang umum digunakan meliputi waterpas biasa dan waterpas kebetulan optik.

1) Prinsip pengukuran waterpas biasa

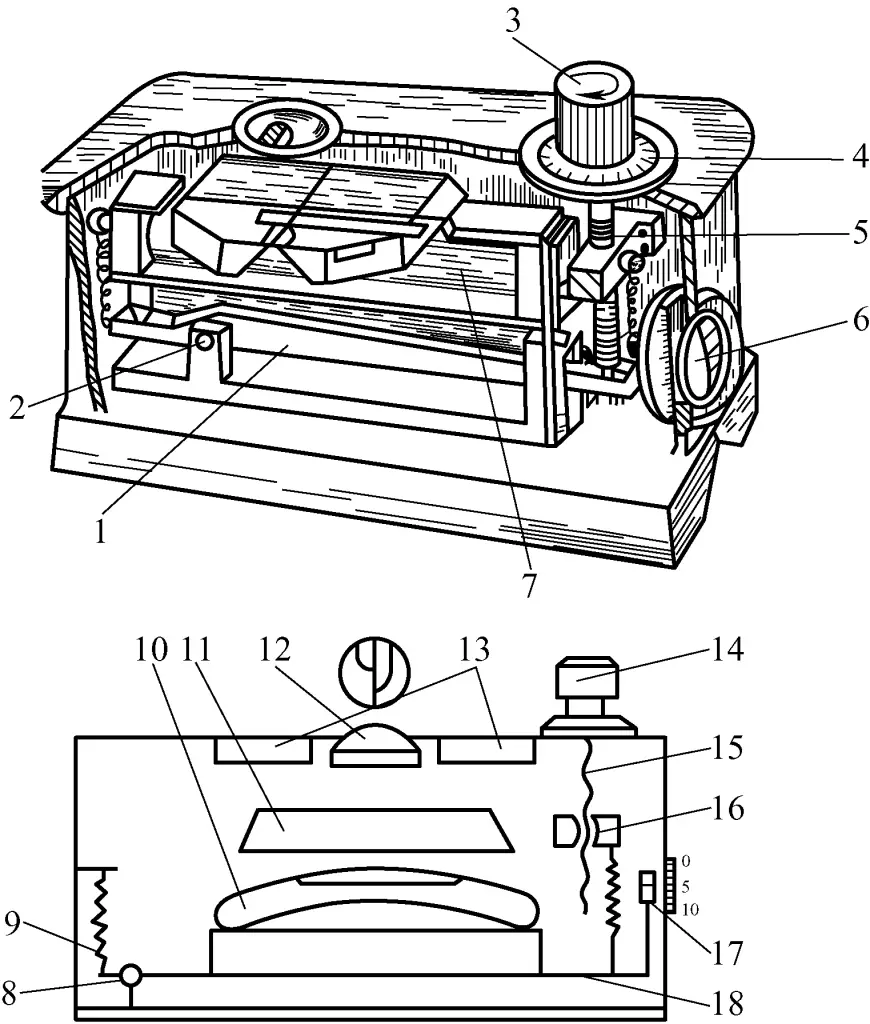

(1) Struktur level roh biasa

Seperti yang ditunjukkan pada Gambar 22, waterpas biasa tersedia dalam dua jenis: berbentuk batang dan berbentuk bingkai. Terdiri dari bingkai dan botol level. Permukaan pengukur pada bingkai memiliki alur berbentuk V untuk ditempatkan pada permukaan silinder. Botol level adalah tabung kaca berbentuk busur dengan garis skala pada permukaan luar bagian atas. Tabung ini berisi eter atau alkohol tetapi tidak terisi penuh, meninggalkan gelembung kecil yang selalu berada di titik tertinggi tabung kaca.

a) Waterpas berbentuk batang

b) Waterpas berbentuk bingkai

Jika waterpas dalam posisi horizontal, gelembung akan berada di tengah tabung kaca; jika waterpas dimiringkan pada suatu sudut, gelembung akan bergerak ke arah ujung yang lebih tinggi. Kesalahan geometris dari permukaan yang diukur dapat ditentukan berdasarkan jarak pergerakan gelembung di dalam tabung kaca.

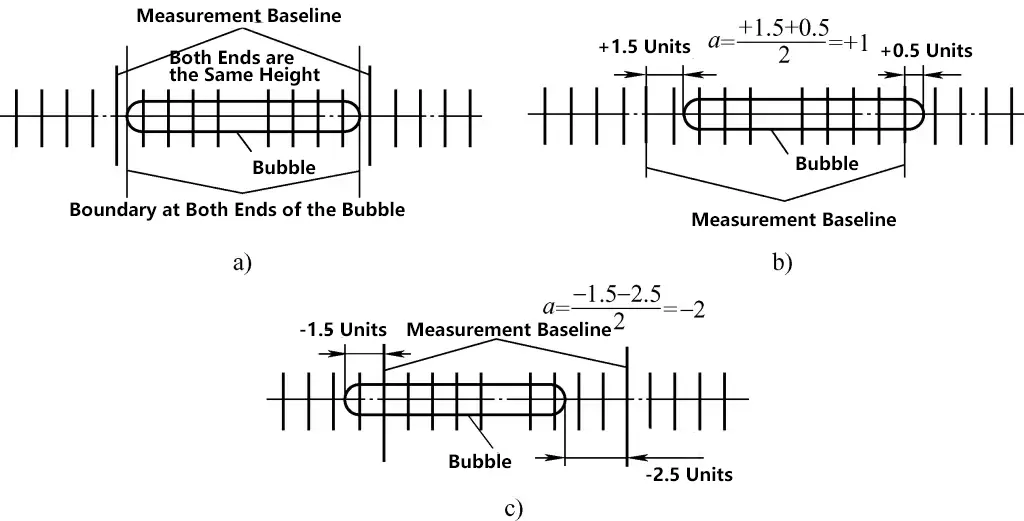

② Prinsip skala waterpas biasa

Menentukan jumlah divisi yang dipindahkan gelembung dan perbedaan ketinggian antara kedua ujungnya. Gambar 23 menunjukkan metode untuk menghitung jumlah divisi gelembung yang bergerak ketika mengukur dengan waterpas biasa. Ketika menilai, pertama-tama tentukan posisi kedua garis dasar pengukuran, kemudian hitung dari tepi busur kiri dan kanan gelembung. Biasanya ditetapkan bahwa gelembung yang bergerak ke kanan adalah positif (+) dan ke kiri adalah negatif (-).

Pada Gambar 23a, gelembung berada di posisi tengah, menunjukkan bahwa kedua ujungnya berada pada ketinggian yang sama; pada Gambar 23b, gelembung telah bergeser 1 divisi ke kanan secara keseluruhan, menunjukkan bahwa ujung kanan lebih tinggi 1 divisi daripada ujung kiri; pada Gambar 23c, gelembung telah bergeser 2 divisi ke kiri secara keseluruhan, menunjukkan bahwa ujung kiri lebih tinggi 2 divisi daripada ujung kanan.

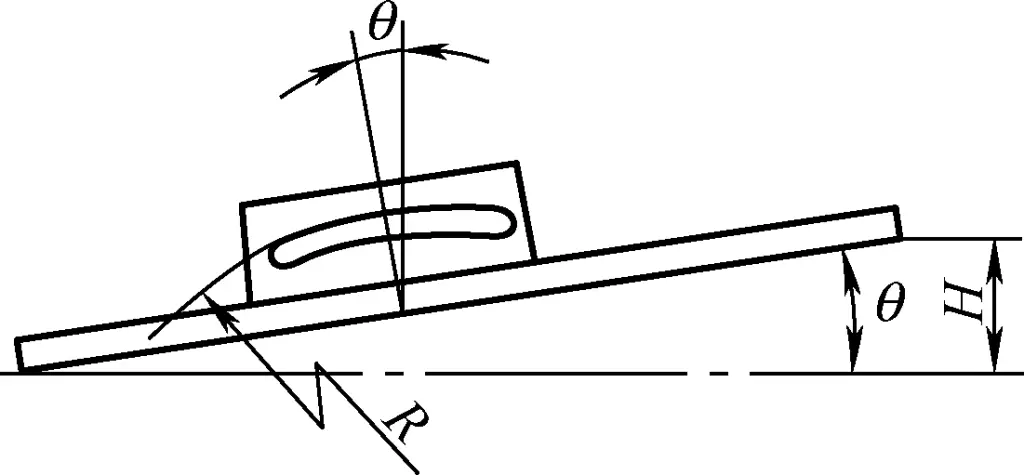

Arti pembacaan untuk waterpas dengan ketelitian 0,02 mm/m. Gambar 24 menunjukkan waterpas dengan dimensi 200mm × 200mm dan ketelitian (nilai pembagian skala atau nilai pembagian botol level) 0,02mm/m. Ketika gelembung bergerak satu divisi, permukaan bawah waterpas akan miring pada sudut 4″, dengan perbedaan ketinggian 0,02mm dalam jarak 1m. Sekarang, dengan panjang tepi waterpas 200mm, ketika gelembung bergerak satu divisi, perbedaan ketinggian h antara kedua ujung waterpas dapat dihitung sebagai berikut:

0,02 (mm): 1000 (mm) = h (mm) : 200 (mm)

h = 0,004mm

Dengan kata lain, ketika gelembung bergerak satu divisi, perbedaan ketinggian antara kedua ujung waterpas 200mm × 200mm adalah 0,004mm.

2) Prinsip pengukuran waterpas kebetulan optik

Waterpas presisi yang umum meliputi waterpas kebetulan optik, waterpas elektronik, dan waterpas induktif, yang banyak digunakan dalam pengukuran perbaikan alat mesin presisi. Akurasi pengukurannya bisa mencapai 0,01mm/1000m, 0,005mm/1000m, dan 0,0025mm/1000m. Alat ini dapat secara akurat memeriksa kerataan, kelurusan permukaan, dan keakuratan posisi pemasangan komponen terkait, serta mengukur sudut kemiringan benda kerja yang kecil.

(1) Fitur struktural dari waterpas kebetulan optik

Gambar 25 menunjukkan struktur waterpas kebetulan optik. Dibandingkan dengan waterpas biasa, waterpas optik memiliki akurasi pengukuran yang lebih tinggi dan dapat memperoleh hasil pengukuran melalui metode pengukuran absolut (misalnya, langsung membaca nilai ketinggian pada jarak 1m).

1, 18-Tuas

Dukungan 2, 8 tuas

3, 14-Knop penyesuaian halus

Dial 4-Mikrometer (dibagi menjadi 100 divisi, setiap divisi 0,01mm)

5, 15-Sekrup penyetelan

Jendela tampilan 6, 17 sisi

Botol 7, 10 Tingkat

9-Pegas

Perakitan 11-Prisma

Lensa 12-cembung

13-Jendela atas

16-Kacang

Komponen inti dari waterpas optik adalah botol waterpas. Jika permukaan bawah (permukaan dasar) waterpas tidak horisontal, maka botol waterpas dapat diatur untuk membuatnya horisontal. Sudut antara botol level dan permukaan bawah waterpas adalah sudut kemiringan (atau perbedaan ketinggian) permukaan yang diukur. Fitur struktural spesifiknya adalah sebagai berikut:

Tabung kaca dari botol level dipasang pada pelat dasar yang dibuat khusus pada rangka tuas di dalam waterpas. Posisi horizontalnya dapat disesuaikan dengan memutar kenop, yang beroperasi melalui sistem sekrup, mur, dan tuas. Jarak sekrup adalah 1mm, dan kenop dibagi menjadi 100 bagian, sehingga setiap bagian adalah 0,01mm, yang merupakan nilai pembagian skala waterpas ini.

Busur melingkar pada kedua ujung gelembung dalam tabung kaca waterpas dipantulkan oleh tiga prisma pada posisi yang berbeda ke dalam bingkai cermin melingkar di jendela (yang berisi lensa cembung), membelah gambar menjadi dua. Selama penggunaan, jika permukaan bawah waterpas tidak horizontal dan terdapat perbedaan ketinggian di antara kedua ujungnya, maka, gambar lengkungan gelembung A dan B tidak akan sama.

Dalam hal ini, memutar kenop untuk penyesuaian akan membawa tabung kaca ke posisi horizontal, menyebabkan gambar lengkungan gelembung A dan B bertepatan (yaitu, membentuk lengkungan lengkap dengan setengah dari masing-masing lengkungan sisi). Pada titik ini, dengan melihat melalui jendela bidik samping, kita bisa membaca nilai milimeter dari perbedaan ketinggian, kemudian membaca jumlah pembagian skala dari garis skala kenop (satu pembagian mewakili perbedaan ketinggian 0,01 mm pada panjang 1m). Dengan menambahkan kedua nilai ini, akan menghasilkan nilai perbedaan ketinggian.

② Prinsip pengukuran waterpas kebetulan optik

Posisikan waterpas dengan papan nama menghadap garis pandang Anda dan ikuti langkah-langkah berikut ini:

Langkah 1: Pertama, sesuaikan waterpas itu sendiri ke kondisi horizontal (yaitu, permukaan bawah waterpas sejajar dengan botol waterpas, yang setara dengan waterpas biasa pada titik ini). Lakukan ini dengan menggunakan kenop penyetelan halus untuk menyelaraskan garis skala penggeser di jendela tampilan samping dengan tanda 5mm, kemudian putar dial mikrometer untuk menyelaraskan "0" pada kenop penyetelan halus dengan garis titik awal.

Langkah 2: Amati melalui jendela atas untuk menentukan setengah busur yang tidak berhimpit mana yang lebih tinggi, kiri atau kanan (yaitu, setengah busur mana yang berada di atas), seperti yang ditunjukkan pada Gambar 25.

Jika busur kanan lebih tinggi, putar kenop penyetelan halus ke arah "+", turunkan mur dan dekatkan botol level dan penyangga tuasnya ke arah horizontal. Apabila sudah mencapai kondisi horizontal, kedua setengah busur pada lensa cembung akan membentuk setengah lingkaran. Pada titik ini, tuas membentuk sudut dengan permukaan bawah waterpas (atau terdapat perbedaan ketinggian pada 1m). Pembacaannya adalah nilai jendela tampilan samping (mm) ditambah nilai kenop penyesuaian halus (0,01mm). Jika pembacaan ini lebih besar dari 5mm, hasilnya adalah: pembacaan dikurangi 5mm, dan ini adalah nilai positif (yaitu, ketinggian di atas keadaan horizontal pada 1m di ujung kanan).

Jika busur kiri lebih tinggi, putar kenop penyetelan halus ke arah "-", naikkan mur dan dekatkan botol level dan penyangga tuasnya ke arah horizontal. Apabila sudah mencapai kondisi horizontal, kedua setengah busur pada lensa cembung akan membentuk setengah lingkaran. Pada titik ini, tuas membentuk sudut dengan permukaan bawah waterpas (atau terdapat perbedaan ketinggian pada 1m). Pembacaannya adalah nilai jendela tampilan samping (mm) ditambah nilai kenop penyesuaian halus (0,01mm). Jika pembacaan ini kurang dari 5mm, hasilnya adalah: pembacaan dikurangi 5mm, dan ini adalah nilai negatif (yaitu, ketinggian di bawah kondisi horizontal pada 1m di ujung kiri).

Sebagai contoh, jika waterpas dengan ketelitian 0,01 mm/m dan panjang dasar 165 mm menunjukkan hasil pengukuran salah satu ujungnya lebih tinggi 4,08 mm (yaitu, ketinggian pada 1m), untuk membuat waterpas ini horisontal, maka ujung bawah harus dinaikkan 4,08 mm × 165/1000 = 0,6732 mm (yang merupakan perbedaan ketinggian antara kedua ujung waterpas).

II. Keterampilan operasional dasar

1. Metode penggunaan dan tindakan pencegahan untuk alat ukur umum

(1) Metode penggunaan untuk alat ukur sederhana yang umum (lihat Tabel 2)

Tabel 2 Metode penggunaan untuk alat ukur sederhana yang umum

(2) Metode penggunaan alat ukur jangka sorong yang umum

1) Metode penggunaan dan tindakan pencegahan untuk jangka sorong

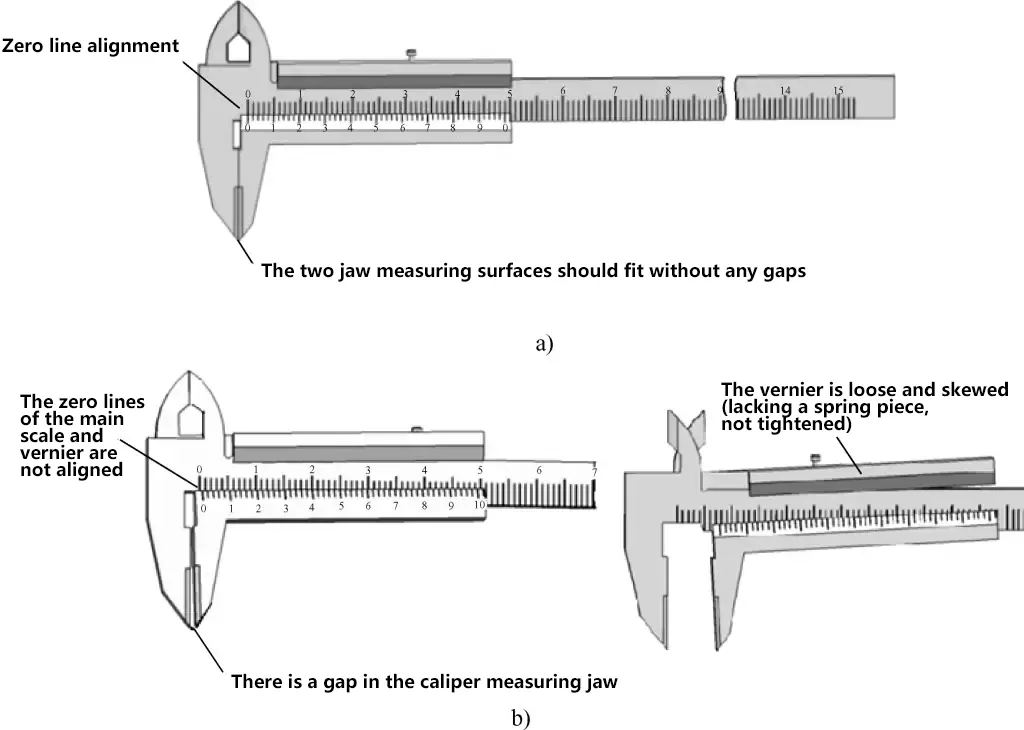

① Inspeksi jangka sorong sebelum digunakan (lihat Gambar 26)

a) Kaliper yang memenuhi persyaratan penggunaan setelah pemeriksaan

b) Kaliper yang tidak dapat digunakan setelah pemeriksaan

② Tindakan pencegahan untuk mengukur dengan jangka sorong

Setelah mengukur dengan jangka sorong, ketika membaca pengukuran, pegang jangka sorong secara horizontal ke arah sumber cahaya yang terang, jaga agar garis pandang Anda sebisa mungkin tegak lurus dengan permukaan skala jangka sorong untuk menghindari kesalahan pembacaan yang disebabkan oleh sudut pandang yang miring.

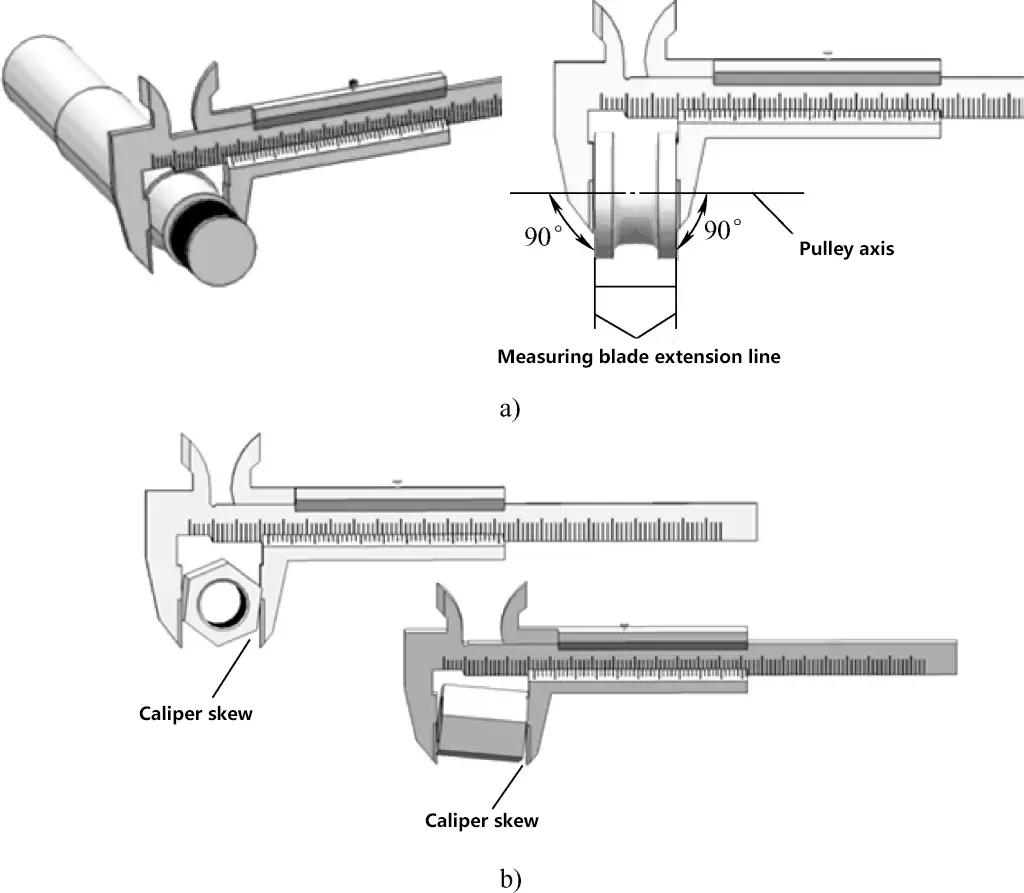

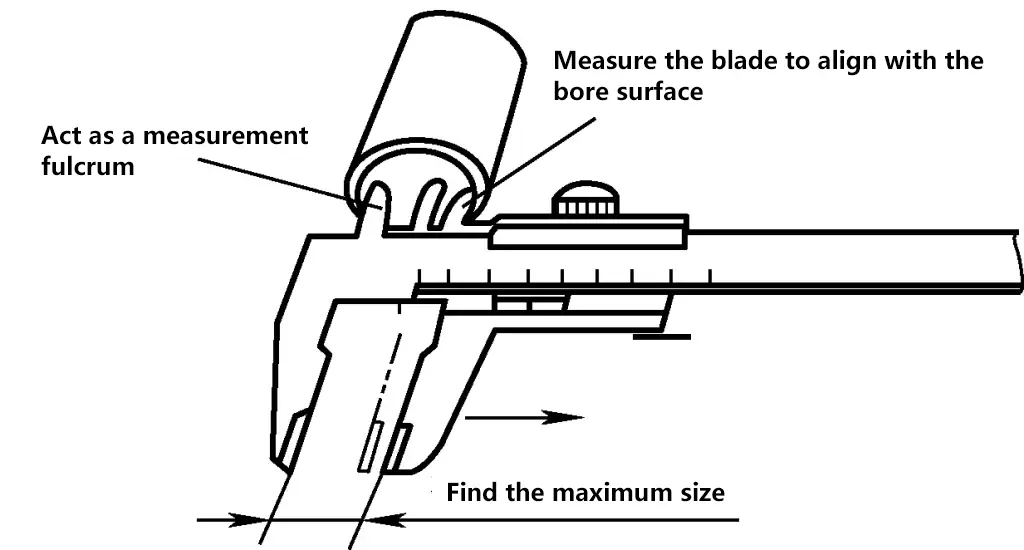

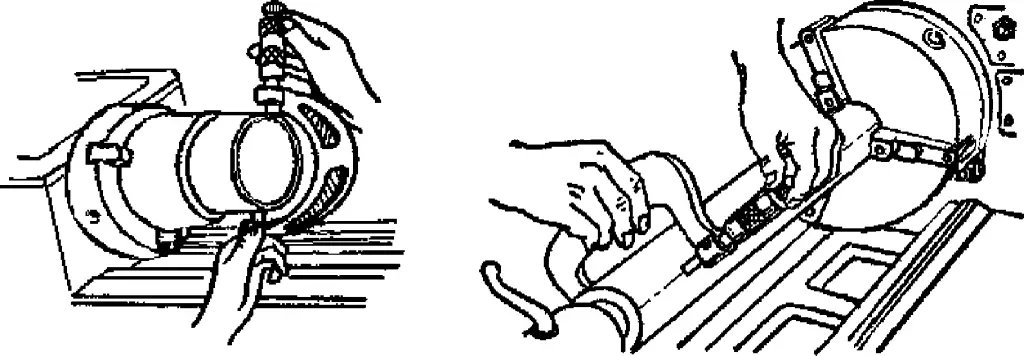

Metode penggunaan khusus untuk jangka sorong ditunjukkan pada Gambar 27 hingga 30.

a) Metode pengukuran yang benar

b) Metode pengukuran yang salah

a) Metode pengukuran yang benar

b) Metode pengukuran yang salah

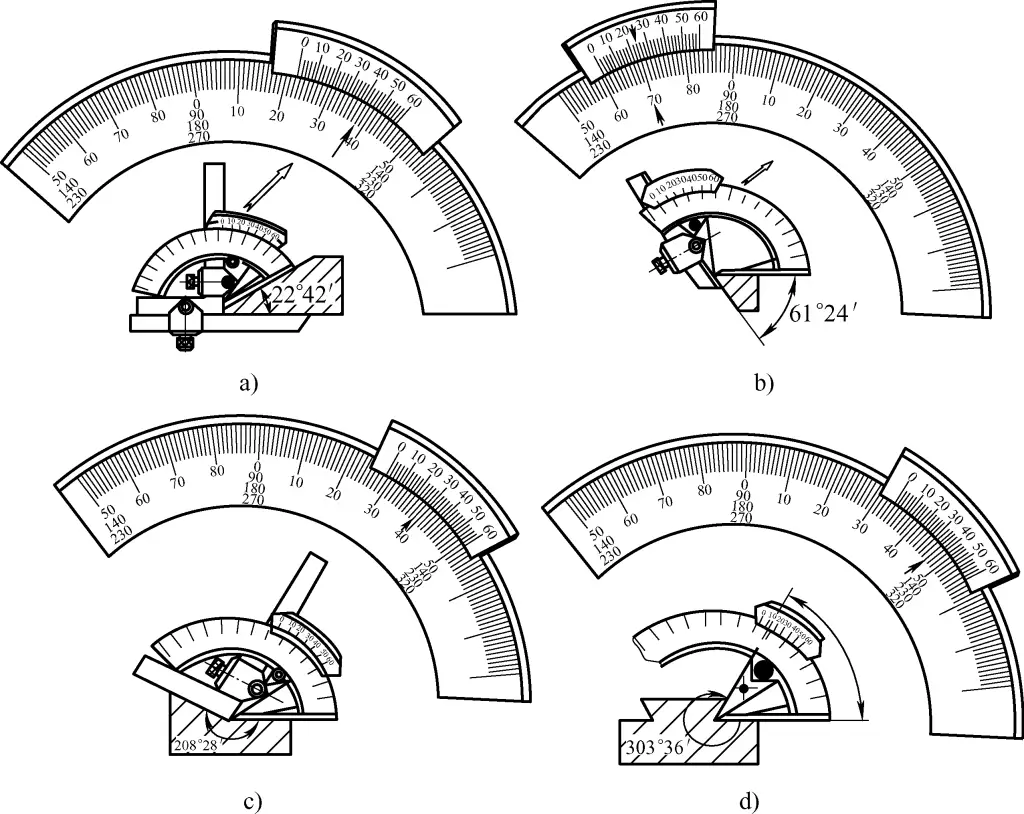

2) Metode penggunaan dan tindakan pencegahan untuk busur derajat

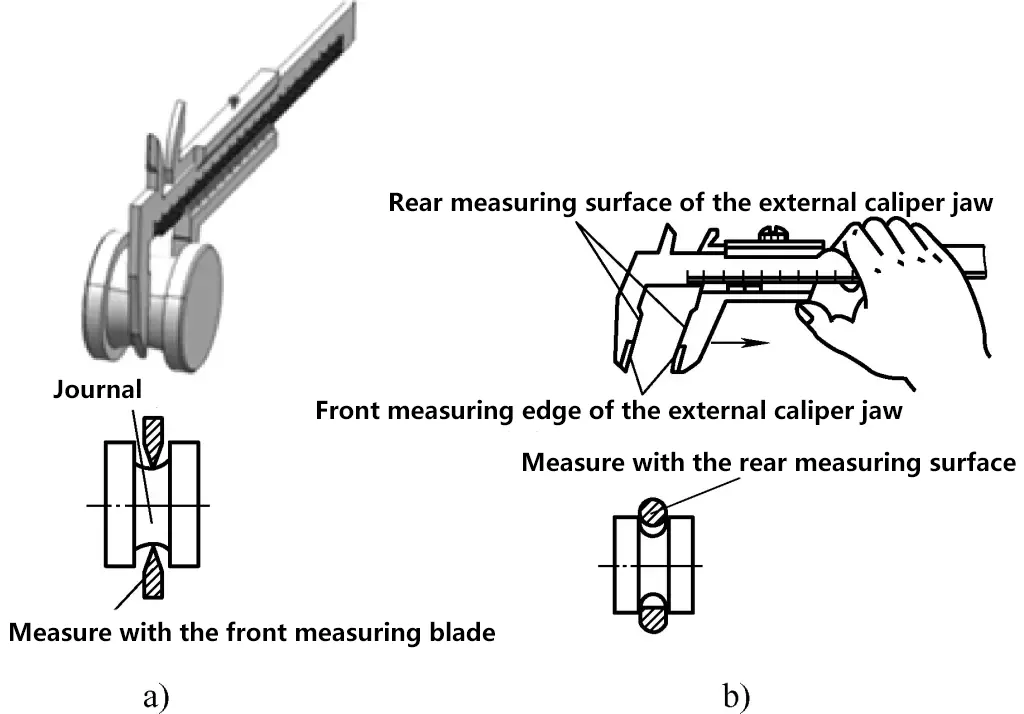

Gambar 31a menunjukkan bentuk perakitan dan contoh pengukuran busur derajat ketika mengukur 0-50°. Dalam hal ini, pembacaan harus diambil dari baris pertama skala berbentuk kipas (termasuk kelulusan 50, 60, 70, dst.), seperti pada contoh di mana nilai sudut yang diukur adalah 22°42′.

a) Mengukur 0-50°

b) Mengukur 50°-140°

c) Mengukur 140°-230°

d) Mengukur 230°-320°

Gambar 31b menunjukkan bentuk perakitan dan contoh pengukuran busur derajat ketika mengukur 50°-140°. Dalam hal ini, pembacaan harus diambil dari baris kedua dari skala berbentuk kipas (termasuk kelulusan 140, 90), seperti pada contoh di mana nilai sudut yang diukur adalah 61°24′.

Gambar 31c menunjukkan bentuk perakitan dan contoh pengukuran busur derajat ketika mengukur 140°-230°. Dalam hal ini, pembacaan harus diambil dari baris ketiga dari skala berbentuk kipas (termasuk kelulusan 230, 180), seperti pada contoh di mana nilai sudut yang diukur adalah 208°28′.

Gambar 31d menunjukkan bentuk perakitan dan contoh pengukuran busur derajat saat mengukur 230°-320°. Dalam hal ini, pembacaan harus diambil dari baris keempat dari skala berbentuk kipas (termasuk kelulusan 270, 320), seperti pada contoh di mana nilai sudut yang diukur adalah 303°36′.

Tindakan pencegahan penggunaan adalah sebagai berikut:

- Sesuaikan busur derajat ke nilai sudut yang diperlukan menurut persyaratan pemrosesan, lalu kencangkan sekrup yang sesuai.

- Seperti yang ditunjukkan pada Gambar 32, letakkan tepi referensi dasar penggaris dengan kuat pada permukaan referensi mesin benda kerja, dan gerakkan tepi referensi untuk mengukur permukaan mesin.

- Serupa dengan mengukur sudut siku-siku, gunakan metode transmisi cahaya untuk menentukan apakah sudut tersebut memenuhi persyaratan.

- Selama pengukuran, pastikan kepala penjepit tetap terkunci dengan aman, dan tepi lurus, penggaris sudut, badan skala, dan vernier bebas dari kelonggaran. Jika terjadi kelonggaran atau pergeseran, kalibrasi ulang ke sudut standar yang diperlukan, lalu kencangkan sekrup pengunci.

3) Metode penggunaan dan tindakan pencegahan untuk pengukur kedalaman vernier

Metode penggunaan dan tindakan pencegahan untuk pengukur kedalaman vernier ditunjukkan pada Gambar 33.

- Tempatkan alas yang dapat digerakkan dengan kuat pada permukaan benda kerja.

- Dorong badan timbangan ke bawah ke permukaan bawah yang sedang diukur.

- Kencangkan sekrup pengunci.

- Baca nilai pengukuran.

(3) Metode penggunaan dan tindakan pencegahan untuk mikrometer luar

1) Sebelum digunakan, bersihkan kedua permukaan landasan pengukur, putar penghenti ratchet, dan dekatkan kedua permukaan landasan ke dalam kontak (jika batas pengukuran atas lebih besar dari 25 mm, letakkan batang kalibrasi atau blok pengukur yang sesuai di antara kedua permukaan landasan). Tidak boleh ada celah atau kebocoran cahaya di antara permukaan kontak, dan bidal serta selongsong harus disejajarkan pada posisi nol.

2) Saat memutar penghenti ratchet, bidal harus bergerak bebas dan lancar di sepanjang selongsong tanpa lengket atau lamban. Jika ada kelambanan, mikrometer harus dikirim ke stasiun metrologi untuk perbaikan tepat waktu.

3) Sebelum mengukur, bersihkan permukaan yang akan diukur pada bagian yang akan diukur untuk menghindari kotoran yang mempengaruhi akurasi pengukuran. Jangan sekali-kali menggunakan mikrometer untuk mengukur permukaan yang mengandung bahan abrasif, karena hal ini dapat merusak ketepatan permukaan pengukuran. Juga tidak tepat menggunakan mikrometer untuk mengukur komponen dengan permukaan kasar, karena hal ini dapat menyebabkan keausan dini pada permukaan landasan.

4) Apabila mengukur komponen dengan mikrometer, pegang tutup penghenti ratchet untuk memutar spindel, dengan mempertahankan tekanan pengukuran standar pada permukaan landasan. Bunyi "klik" mengindikasikan tekanan yang sesuai, dan Anda dapat mulai membaca. Hindari kesalahan pengukuran yang disebabkan oleh tekanan pengukuran yang tidak tepat.

Jangan sekali-kali memutar bidal secara paksa untuk meningkatkan tekanan pengukuran, karena hal ini dapat menyebabkan spindel menekan permukaan komponen secara berlebihan, sehingga merusak ulir presisi dan merusak keakuratan mikrometer. Kadang-kadang, memutar bidal secara paksa mungkin tidak akan merusak ulir presisi secara parah karena longgarnya sambungan antara bidal dan spindel, tetapi posisi nol mikrometer akan bergeser setelah bidal tergelincir, yang menyebabkan insiden kualitas.

5) Seperti yang ditunjukkan pada Gambar 34, saat menggunakan mikrometer untuk mengukur komponen, pastikan spindel sejajar dengan arah dimensi yang diukur. Misalnya, saat mengukur diameter luar, spindel harus tegak lurus dengan sumbu komponen, bukan miring. Saat mengukur, goyangkan frame secara perlahan sambil memutar ratchet stop untuk memastikan kontak yang baik antara permukaan landasan dan permukaan komponen.

6) Apabila mengukur komponen dengan mikrometer, sebaiknya lakukan pembacaan sewaktu mikrometer masih menempel pada komponen. Setelah melonggarkan, lepaskan mikrometer untuk mengurangi keausan pada permukaan landasan. Jika perlu melepas mikrometer untuk pembacaan, kunci spindel dengan mur pengunci sebelum menggesernya secara perlahan dari komponen. Tidak tepat menggunakan mikrometer sebagai pengukur jepret, karena hal ini tidak hanya menyebabkan keausan dini pada permukaan pengukur, tetapi juga dapat merusak spindel atau rangka, sehingga mengurangi keakuratannya.

7) Apabila membaca nilai pengukuran pada mikrometer, berhati-hatilah, jangan sampai salah membaca 0,5 mm.

8) Untuk mendapatkan hasil pengukuran yang akurat, lakukan pengukuran kedua pada posisi yang sama. Khususnya apabila mengukur bagian silinder, ukurlah pada titik yang berbeda di sekeliling keliling yang sama untuk memeriksa kesalahan kebulatan, dan pada beberapa posisi di sepanjang panjangnya untuk memeriksa kesalahan kesilindrisan.

9) Jangan mengukur benda kerja pada suhu yang tidak normal untuk menghindari kesalahan pembacaan.

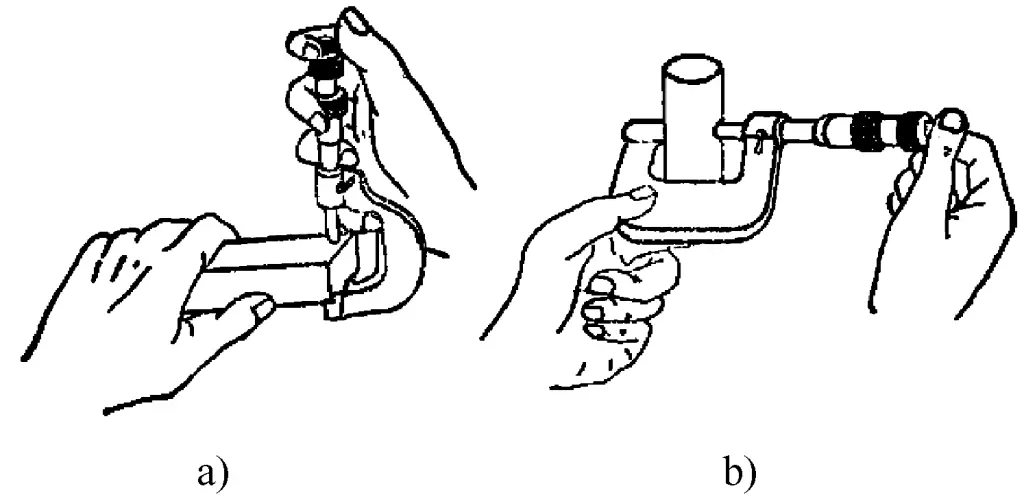

10) Apabila menggunakan mikrometer luar dengan satu tangan, seperti yang ditunjukkan pada Gambar 35a, Anda dapat mencubit selongsong yang dapat digerakkan dengan ibu jari dan telunjuk atau jari tengah, mengaitkan jari kelingking di sekeliling bingkai dan menekannya ke arah telapak tangan, kemudian memutar ratchet stop dengan ibu jari dan telunjuk untuk mengukur.

Untuk pengukuran dengan dua tangan, ikuti metode yang ditunjukkan pada Gambar 35b.

a) Penggunaan satu tangan

b) Penggunaan dua tangan

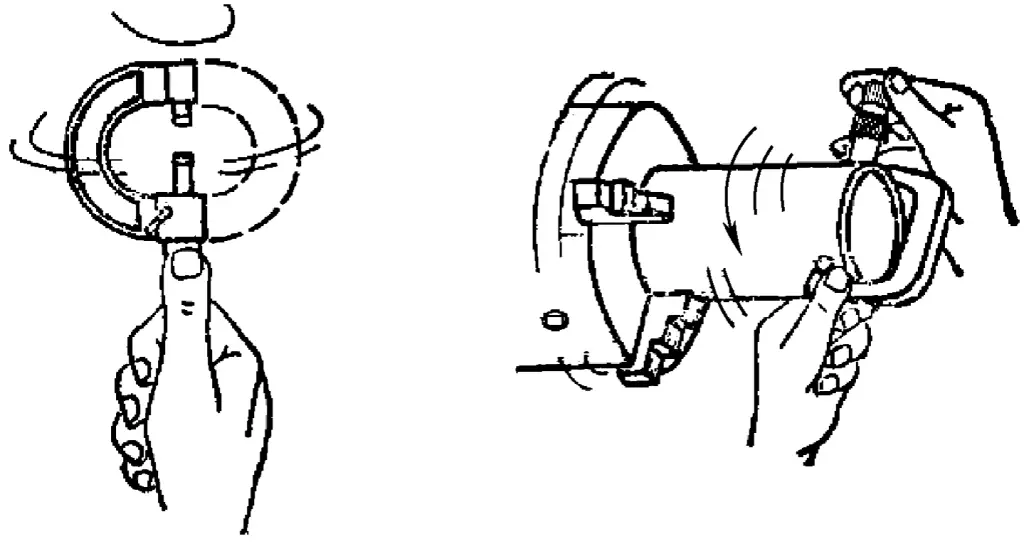

Perlu disebutkan beberapa metode yang salah dalam menggunakan mikrometer luar, misalnya, mengukur benda kerja yang berputar, yang dapat dengan mudah membuat mikrometer aus dan menghasilkan pengukuran yang tidak akurat. Contoh lainnya adalah mencengkeram bidal dan memutarnya bolak-balik (lihat Gambar 36) untuk mendapatkan pembacaan yang cepat, yang sama saja dengan membenturkan mikrometer dan dapat merusak struktur internalnya.

(4) Pemeliharaan dan perawatan alat ukur

Untuk menjaga keakuratan alat ukur dan memperpanjang masa pakai, perawatan yang tepat sangatlah penting. Hal-hal berikut ini harus diperhatikan:

- Selama penggunaan, jangan simpan alat ukur bersama dengan perkakas atau alat potong untuk menghindari kerusakan.

- Jangan mengukur benda kerja saat mesin sedang bekerja, karena hal ini akan mempercepat keausan pada alat ukur dan dapat menyebabkan kecelakaan.

- Suhu sangat memengaruhi keakuratan alat ukur, sehingga alat ukur tidak boleh ditempatkan di dekat sumber panas (tungku listrik, radiator, dll.) untuk menghindari deformasi akibat panas.

- Setelah digunakan, segera bersihkan dan beri minyak pada alat ukur, lalu simpan di dalam wadah khusus di tempat yang kering untuk mencegah karat.

- Alat ukur presisi harus menjalani kalibrasi dan pemeliharaan rutin. Jika terdeteksi adanya ketidaknormalan pada alat ukur presisi, alat ukur tersebut harus segera diverifikasi.

2. Metode penggunaan dan tindakan pencegahan untuk alat ukur umum

(1) Metode penggunaan dan tindakan pencegahan untuk indikator dial

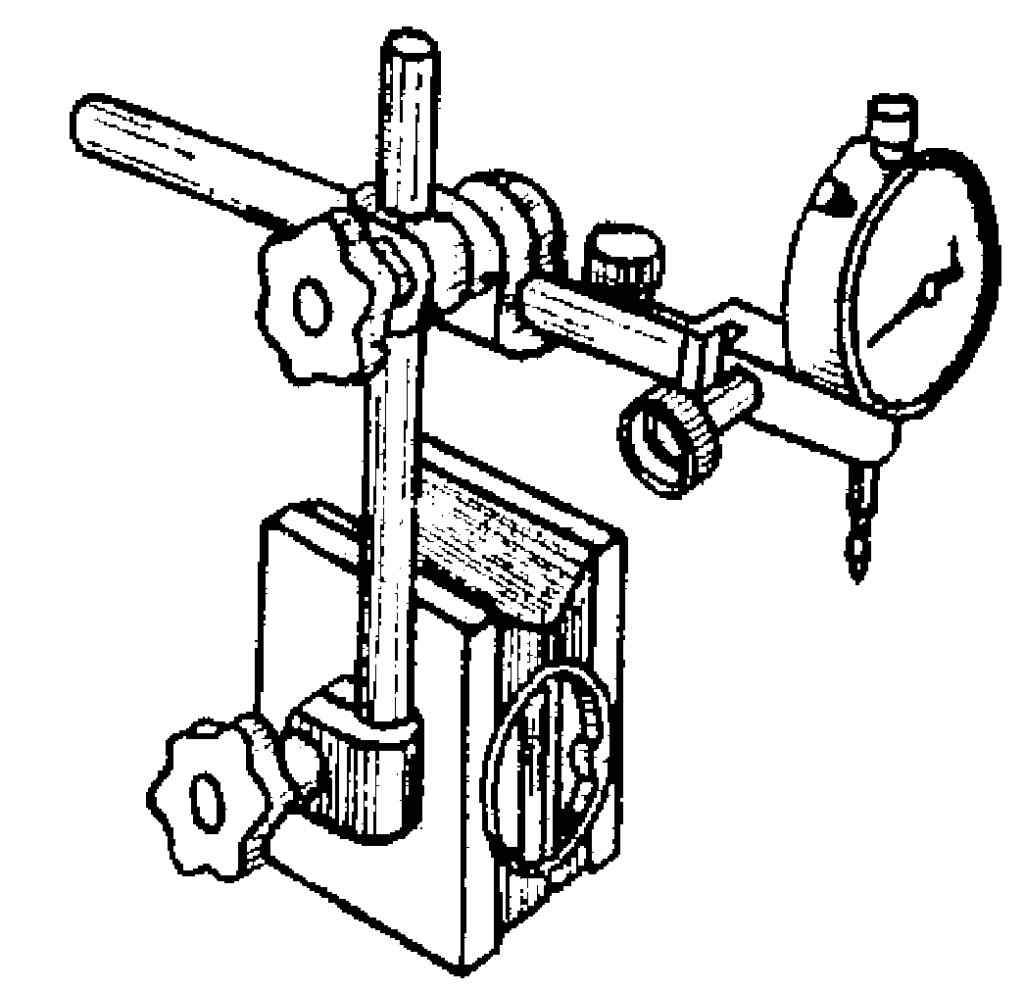

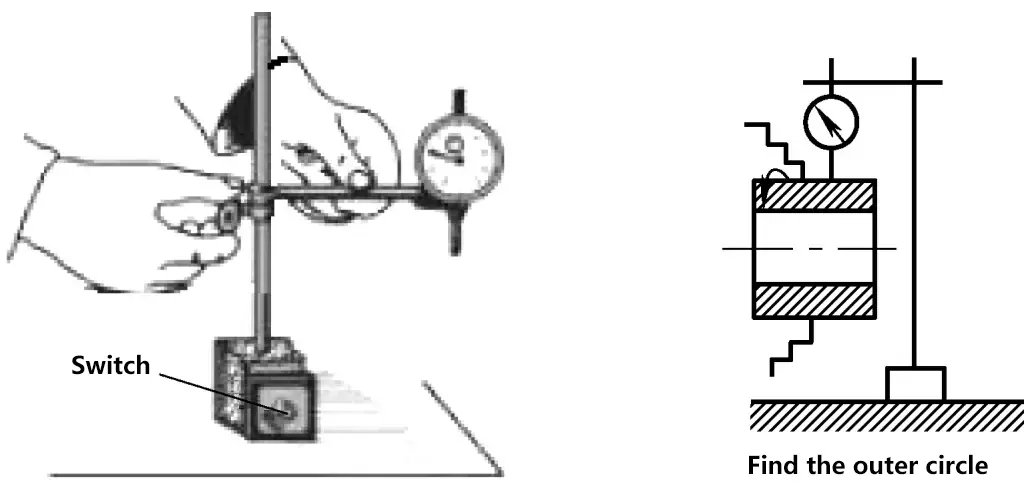

1) Seperti yang ditunjukkan pada Gambar 37, indikator dial umumnya dipasang pada penyangga khusus saat digunakan, dengan posisi vertikal dan horizontal yang dapat disesuaikan pada penyangga. Dudukan dapat ditempatkan pada permukaan yang datar atau dipasang pada posisi relatif dengan menggunakan alas magnet, yang menahan indikator dial untuk mengukur akurasi geometris atau kesalahan posisi komponen.

2) Sebelum menggunakan indikator dial untuk pengukuran, bersihkan batang pengukur, titik kontak, dan permukaan dial.

3) Sebelum digunakan, periksa kelancaran gerakan batang pengukur. Ketika mendorong batang pengukur secara perlahan, batang pengukur harus bergerak dengan mulus di dalam selongsong tanpa ada yang menempel, dan penunjuk harus kembali ke posisi semula setiap kali tangan dilepaskan (mirip dengan memusatkan nol pada jangka sorong).

4) Seperti yang ditunjukkan pada Gambar 38, selama pengukuran, alas indikator harus terpasang dengan kuat, semua tuas harus dikencangkan dan stabil; kepala indikator harus dibuat setinggi mungkin untuk pengukuran, dan penunjuk harus tegak lurus dengan permukaan yang diukur.

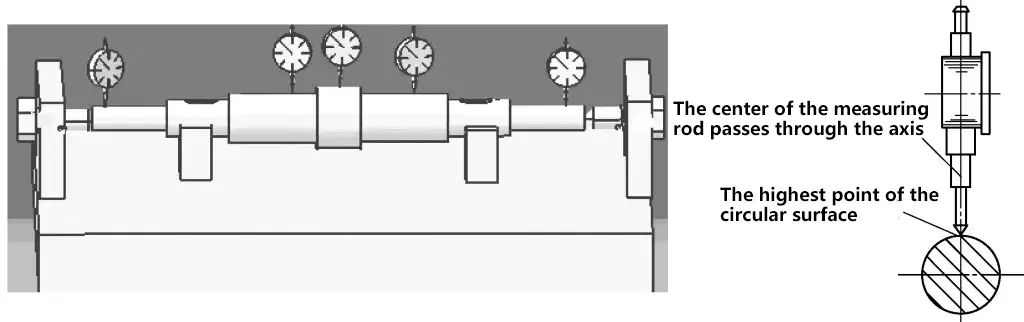

5) Ketika menggunakan indikator dial untuk mengukur akurasi terkait poros (seperti kebulatan, kesilindrisan, kesalahan bengkokan poros, dll.), indikator dial harus diposisikan seperti yang ditunjukkan pada Gambar 39. Batang pengukur harus tegak lurus terhadap sumbu, dengan bagian tengahnya melewati pusat poros.

6) Untuk memungkinkan pembacaan negatif selama pengukuran, sisakan kelonggaran kompresi sebesar 0,3-1mm (kadang-kadang penunjuk kecil ditetapkan ke tengah kisaran). Untuk memudahkan pembacaan, sebelum mengukur, biasanya putar dial yang dapat digerakkan untuk menetapkan penunjuk besar ke posisi nol pada skala.

7) Jangan sampai kepala indikator tiba-tiba mengenai benda kerja, dan jangan gunakan indikator dial untuk mengukur benda kerja dengan nilai kekasaran permukaan yang tinggi atau ketidakrataan yang signifikan.

8) Selama pengukuran, jangan biarkan pergerakan batang pengukur melebihi rentang pengukurannya, yaitu, rentang pergerakan naik dan turun batang pengukur tidak boleh terlalu besar selama proses pengukuran.

(2) Metode penggunaan dan tindakan pencegahan untuk waterpas

1) Verifikasi kesalahan pada waterpas biasa

Karena penggunaan jangka panjang, waterpas dapat mengalami kesalahan, sehingga menyebabkan indikasi level yang tidak akurat oleh gelembung. Oleh karena itu, keakuratan waterpas harus diverifikasi sebelum digunakan.

Metode 1: Tempatkan waterpas dengan akurasi pembacaan 0,02 mm/m pada ujung lurus sepanjang 1m. Naikkan ujung kanan sebesar 0,02 mm, dan tepi lurus akan miring pada suatu sudut. Pada saat ini, jika gelembung di dalam botol level bergerak tepat satu tingkat, ini menandakan bahwa waterpas tersebut akurat.

Metode 2: Tempatkan waterpas pada platform yang presisi, tetapkan posisinya pada bagian depan, belakang, kiri dan kanan. Amati nilai kelulusannya, kemudian putar 180° di tempatnya dan letakkan kembali pada posisi tetap yang sama. Amati kembali nilai kelulusannya. Jika kedua pembacaan sama dan arah offset sama, ini menunjukkan bahwa waterpas tidak memiliki kesalahan; jika tidak, ada kesalahan yang harus dicatat dan dieliminasi selama pengukuran (metode eliminasi dijelaskan dalam pengukuran deviasi level).

2) Pengukuran deviasi level (camber) rel pemandu atau permukaan pemasangan

(1) Penghapusan kesalahan level roh

Letakkan waterpas secara langsung pada rel pemandu. Ketika mengukur ketinggian rel pemandu dengan waterpas, untuk menghilangkan kesalahan waterpas itu sendiri, setelah pengukuran pertama, putar waterpas 180° pada tempatnya dan ukur lagi. Ambil rata-rata dari dua pembacaan kelulusan sebagai jumlah kelulusan yang sebenarnya yang akan digeser oleh gelembung jika waterpas tidak memiliki kesalahan.

Mengukur dengan waterpas yang diletakkan di atas waterpas. Ketika mengukur kerataan permukaan pemasangan dengan menggunakan waterpas, waterpas dan waterpas harus diputar bersamaan pada tempatnya untuk pengukuran, dengan melakukan dua kali pembacaan. Rata-rata dari kedua pembacaan ini adalah nilai deviasi level permukaan pemasangan.

Untuk waterpas tanpa kesalahan, pembubutan tidak perlu dilakukan. Namun, jika menggunakan waterpas, waterpas masih perlu diputar satu kali.

② Perhitungan deviasi level

Levelness H, yang merupakan deviasi aktual dari permukaan yang diukur dari level, dihitung sebagai:

H = Jumlah kelulusan aktual yang disimpangkan gelembung secara keseluruhan × Nilai akurasi waterpas × Panjang permukaan yang diukur

Seperti yang ditunjukkan pada Gambar 40, jika mengukur deviasi level longitudinal permukaan pemasangan menggunakan waterpas dengan nilai akurasi 0,02 mm/m, panjang permukaan pemasangan adalah 3500mm, dan gelembung menyimpang 6 kelulusan ke kanan secara keseluruhan, maka nilai deviasi level longitudinal permukaan pemasangan adalah:

H=(0.02/1000)×6×3500mm=0.42mm

Hasil perhitungan menunjukkan bahwa ujung kanan permukaan pemasangan lebih tinggi 0,42 mm dari ujung kiri secara longitudinal.

1-Akhir kiri memanjang

Tingkat 2-Semangat

Penggaris kayu 3-Horizontal

4-Akhir kanan memanjang

3) Pengukuran deviasi kelurusan rel pemandu

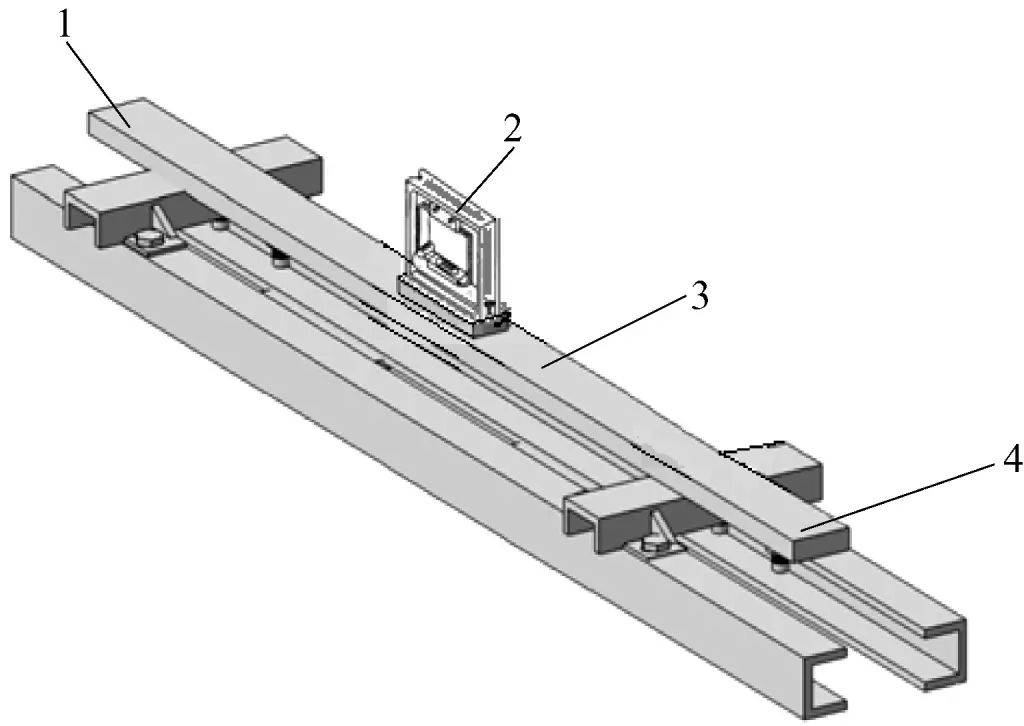

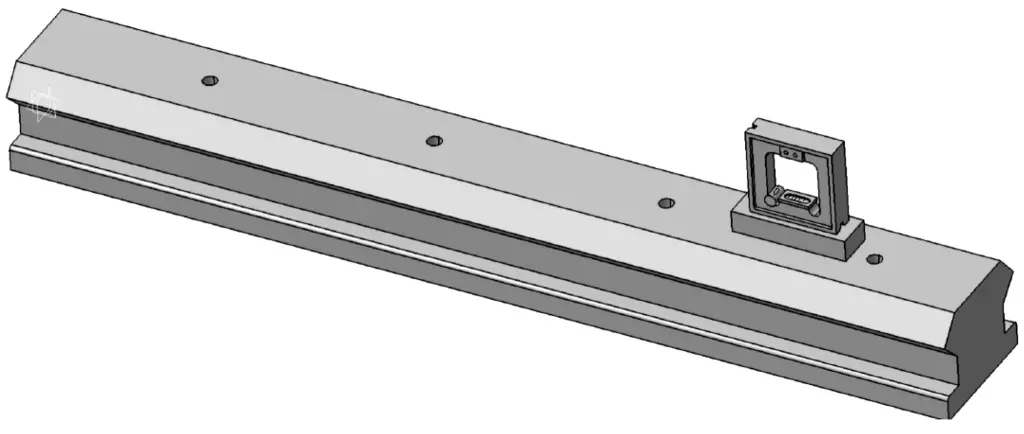

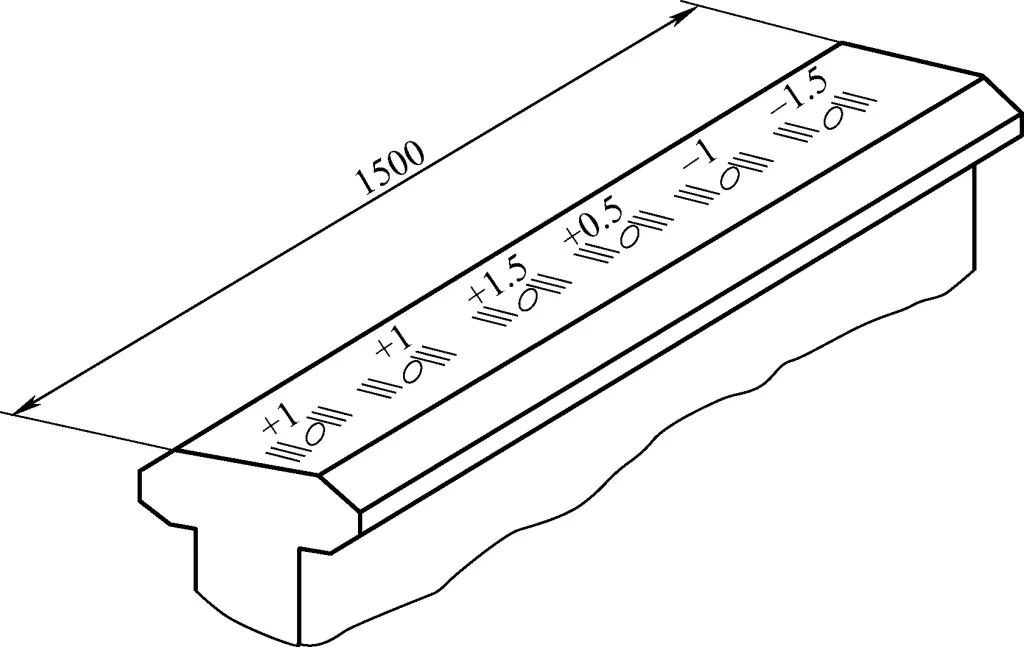

Contohnya, menggunakan level tipe kotak dengan panjang dasar 200mm dan nilai akurasi 0,02mm/1000mm untuk mengukur deviasi kelurusan rel pemandu dengan panjang total 1500mm.

Gambar 41 menunjukkan contoh pengukuran setelah menempatkan pelat jembatan pengukur di bawah waterpas. Pelat jembatan biasanya berukuran sama dengan dasar waterpas, atau sedikit lebih besar. Seperti yang ditunjukkan pada Gambar 41, ukuran pelat jembatan adalah 250mm.

Seperti yang ditunjukkan pada Gambar 42, selama pengukuran, pertama-tama bagi permukaan yang akan diukur menjadi beberapa bagian dengan jarak yang sama (dalam contoh ini, setiap bagian memiliki panjang 250 mm; tanpa pelat jembatan, setiap bagian akan memiliki panjang 200 mm) dan ukurlah bagian demi bagian. Catat pembacaan level untuk setiap bagian, kemudian pindah ke bagian berikutnya untuk pengukuran. Pastikan setiap posisi pengukuran terhubung dengan benar untuk mendapatkan deviasi yang mencerminkan kelurusan permukaan rel pemandu (kurva kontinu dari bentuk yang sebenarnya).

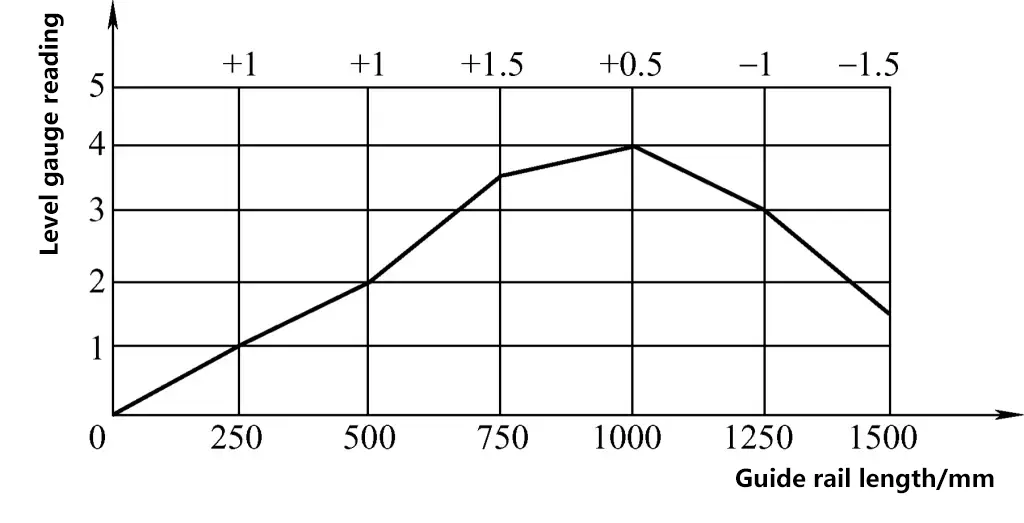

(1) Metode grafis untuk mengukur deviasi kelurusan rel pemandu

Menggambar kurva deviasi kelurusan. Plot panjang bagian yang diukur dan nilai pengukuran menggunakan skala yang sama dalam sistem koordinat persegi panjang. Sumbu horizontal menunjukkan panjang pengukuran level, dan sumbu vertikal menunjukkan jumlah divisi yang telah dipindahkan oleh gelembung level. Hubungkan titik-titik perpotongan untuk menggambar kurva deviasi kelurusan rel pemandu, seperti yang ditunjukkan pada Gambar 43.

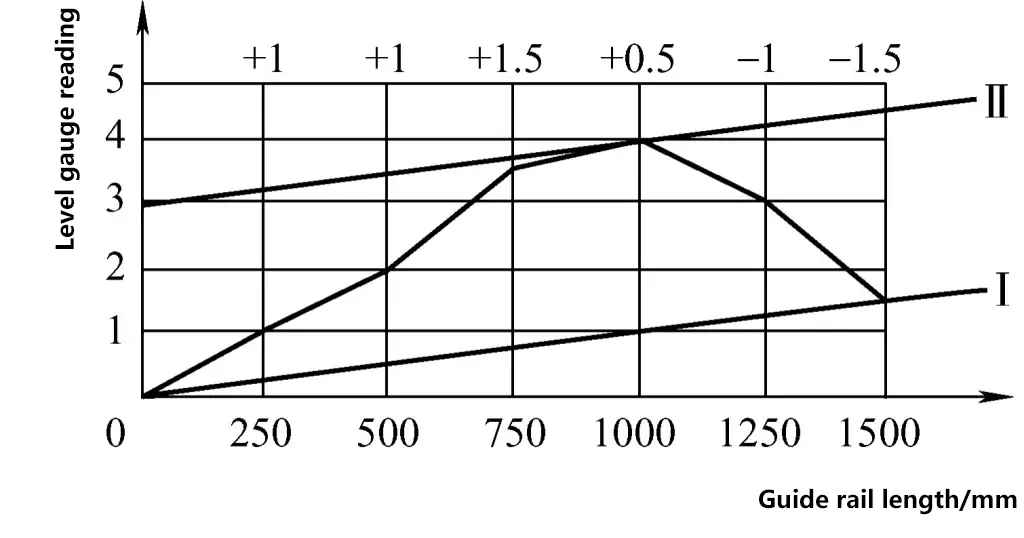

Perhitungan deviasi kelurusan rel pemandu. Pertama, tentukan deviasi maksimum dalam pembagian. Berdasarkan kurva deviasi pada Gambar 43, hubungkan titik-titik ujung kurva dan tarik garis paralel menurut prinsip amplop minimum. Nilai koordinat vertikal di antara dua garis paralel adalah deviasi maksimum dalam divisi untuk kelurusan rel pemandu. Pada Gambar 44, deviasi maksimum untuk kelurusan rel pemandu adalah 3 divisi, dan rel pemandu ini memiliki bentuk cembung di bagian tengah.

Hitung nilai deviasi maksimum kelurusan rel pemandu berdasarkan nilai akurasi level dan panjang yang diukur:

Δ = n-i-l

Di mana Δ adalah nilai deviasi maksimum kelurusan rel pemandu; n adalah deviasi maksimum dalam pembagian untuk kelurusan rel pemandu; i adalah tingkat akurasi level; l adalah panjang bagian yang diukur.

Nilai deviasi maksimum kelurusan rel pemandu pada Gambar 44 adalah

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

② Metode penghitungan deviasi kelurusan rel pemandu

Inti dari metode penghitungan deviasi kelurusan rel pemandu masih didasarkan pada metode grafis, dengan menggunakan polyline perkiraan untuk menggantikan kurva aktual permukaan rel pemandu. Berdasarkan hubungan geometris, lakukan transformasi koordinat untuk menghitung nilai koordinat vertikal setiap titik pada polyline relatif terhadap garis yang menghubungkan kedua titik ujung rel pemandu. Hal ini diperoleh dengan melakukan transformasi koordinat lain pada kurva gerak yang diperoleh dari metode grafis.

Jika metode kalkulasi digunakan untuk menentukan deviasi kelurusan rel pemandu pada contoh di atas, langkah-langkahnya ditunjukkan pada Tabel 3.

Tabel 3 Koordinat kumulatif dan transformasi dari setiap titik pengukuran

| Urutan pengukuran | 0 (titik awal) | 1 | 2 | 3 | 4 | 5 | 6 |

| Pembacaan di setiap titik pengukuran / pembagian | 0 | +1 | +1 | +1.5 | +0.5 | -1 | -1.5 |

| Nilai kumulatif pada setiap titik pengukuran / divisi | 0 | +1 | +2 | +3.5 | +4 | +3 | +1.5 |

| Nilai transformasi koordinat pada setiap titik pengukuran (1,5/6) / pembagian | 0 | +0.25 | +0.5 | +0.75 | +1 | +1.25 | +1.5 |

| Nilai kumulatif - Nilai transformasi koordinat / pembagian | 0 | +0.75 | +1.5 | +2.75 | +3 | +1.75 | 0 |

Temukan nilai absolut maksimum dari "Nilai kumulatif - Nilai transformasi koordinat" pada Tabel 3. Nilai ini adalah deviasi maksimum dalam pembagian untuk kelurusan rel pemandu. Kemudian gantikan ke dalam rumus untuk menghitung nilai deviasi kelurusan maksimum rel pemandu.

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

Perbedaan antara metode grafis dan metode kalkulasi dapat dilihat pada Gambar 44: pada metode grafis, titik awal dan akhir tidak berada pada posisi horizontal, yang berarti kedua ujung permukaan yang diukur tidak berada pada bidang horizontal; pada metode kalkulasi, titik awal dan akhir kurva yang digambar berada pada bidang horizontal (misalnya, pada sumbu x). Dibandingkan dengan metode grafis, metode ini menempatkan titik akhir permukaan yang diukur pada bidang horizontal melalui perhitungan dan transformasi.

4) Pengukuran permukaan dengan deviasi horizontal yang besar (perhitungan pengukur peraba dalam pengukuran level biasa)

Pada contoh pengukuran kesalahan horizontal (camber) permukaan dasar instalasi menggunakan waterpas tipe kotak seperti yang ditunjukkan pada Gambar 40, jika deviasi kemiringan permukaan dasar instalasi terlalu besar dan gelembung waterpas bergerak di luar garis skala (karena waterpas hanya memiliki 8 divisi di setiap sisi, artinya hanya dapat mengukur deviasi ketinggian dari horizontal sebesar 16×10-2mm pada 1m), sehingga pembacaan normal tidak mungkin dilakukan, ujung bawah harus ditentukan terlebih dahulu.

Kemudian, letakkan pengukur peraba atau shim di bawah ujung bawah level untuk penyesuaian awal. Setelah gelembung level kembali dalam kisaran skala yang dapat dibaca, lakukan pembacaan (biarkan pembacaan ini menjadi A1). Terakhir, ubah ketebalan pengukur feeler atau shim ke dalam pembagian gelembung (biarkan nilai ini menjadi A2). Tambahkan dua pembacaan (A = A1+A2) dan gunakan rumus perhitungan yang telah disebutkan sebelumnya untuk menentukan perbedaan ketinggian antara kedua ujung permukaan instalasi. Langkah-langkah spesifiknya adalah sebagai berikut:

① Tentukan ujung tinggi dan rendah

Setelah menempatkan waterpas (atau dengan pelat dasar tambahan) pada permukaan dasar pemasangan, gunakan salah satu sudut sebagai penyangga dan miringkan waterpas sedikit. Tentukan ujung tinggi dan rendah dengan mengamati arah pergerakan gelembung.

② Hasil setelah menempatkan pengukur pengukur

Asumsikan sisi kanan permukaan yang diukur lebih tinggi. Tempatkan pengukur peraba di bawah ujung kiri permukaan bawah level. Ada dua situasi yang mungkin terjadi:

Situasi pertama: Pembacaan level masih menunjukkan bahwa sisi kanan lebih tinggi, menunjukkan bahwa ketebalan feeler gauge kurang dari deviasi horizontal aktual dari permukaan asli yang diukur. Dalam kasus ini, deviasi horizontal aktual = ketebalan pengukur feeler + nilai deviasi horizontal terukur.

Situasi kedua: Pembacaan level menunjukkan bahwa sisi kiri lebih tinggi, menunjukkan bahwa ketebalan feeler gauge lebih besar daripada deviasi horizontal aktual dari permukaan asli yang diukur. Dalam kasus ini, deviasi horizontal aktual = ketebalan pengukur feeler - nilai deviasi horizontal terukur.

③ Penentuan deviasi horizontal aktual

Pada contoh pengukuran deviasi horizontal (camber) permukaan dasar instalasi menggunakan level tipe kotak seperti yang ditunjukkan pada Gambar 40, asumsikan bahwa setelah penilaian, ujung kanan permukaan dasar instalasi lebih tinggi dan ujung kiri lebih rendah, tetapi karena kemiringan yang berlebihan, level tidak dapat menampilkan kesalahan dalam divisi. Setelah mencoba dengan pengukur feeler, ditentukan bahwa ketebalan pengukur feeler yang digunakan adalah 0,12 mm, dan pada titik ini, gelembung level bergerak 6 divisi ke kanan secara keseluruhan, dilambangkan sebagai A1.

Seperti yang disebutkan sebelumnya, untuk level dengan akurasi 0,02mm/m dan dimensi 200mm×200mm, setiap divisi pergerakan gelembung mewakili perbedaan ketinggian 0,004mm di antara kedua ujung level. Sekarang, dengan ketebalan pengukur feeler gauge 0,12mm, jumlah divisi yang setara untuk pergerakan gelembung A2 = 0,12 mm/0,004 mm per divisi = 30 divisi. Total akumulasi divisi A adalah 36 divisi. Oleh karena itu, nilai deviasi horizontal longitudinal (camber) dari permukaan pemasangan adalah

H=(0.02/1000)×36×3500mm=2.52mm

Hasil perhitungan menunjukkan bahwa ujung kanan permukaan dasar pemasangan baja saluran memanjang lebih tinggi 2,52 mm dari ujung kiri. Setelah pengukuran, penyesuaian dapat dilakukan dengan menambahkan shim di kedua ujung baja kanal yang dipasang.

5) Tindakan pencegahan untuk menggunakan level

- Ketika menggunakan waterpas, gerakan harus stabil dan getaran harus dihindari; jika waterpas perlu digeser, penggeser berbentuk strip harus ditempatkan di bawah permukaan pengukur untuk mencegah keausan pada permukaan pengukur waterpas.

- Pastikan kontak penuh antara permukaan pengukur level dan shim atau permukaan yang diukur. Jika terdapat karat atau kotoran pada permukaan yang diukur, maka harus segera dibersihkan. Jika perlu, amplas halus dapat digunakan untuk memoles permukaan yang diukur, dan tindakan anti-karat harus dilakukan setelah digunakan.

- Apabila mengamati pembagian pada level, garis pandang harus tegak lurus ke permukaan pengamatan level.

- Ketika memindahkan level, sebaiknya hanya diangkat dan diletakkan di bawah, bukan diseret, untuk menghindari goresan pada permukaan bawah level.

- Sebelum menggunakan level, harus diperiksa apakah ada kesalahan pembacaan. Jika ada kesalahan, metode yang diperlukan harus diambil untuk menghilangkannya.

- Apabila menggunakan waterpas, letakkan di atas permukaan yang akan diukur, dan tunggu sampai gelembungnya berhenti sama sekali sebelum melakukan pembacaan.

- Selama pengukuran, jika waterpas perlu dipindahkan, waterpas hanya boleh diangkat dan diletakkan secara perlahan, dan pastikan waterpas diletakkan dengan benar dan rata. Jangan menyeret waterpas bolak-balik pada permukaan peralatan yang sedang diukur untuk menghindari keausan pada permukaan kerja waterpas. Saat memeriksa permukaan vertikal peralatan, berikan tekanan yang merata untuk menahannya dengan kuat pada permukaan vertikal peralatan.

- Apabila membawa level dari lingkungan bersuhu rendah ke lingkungan bersuhu tinggi, jangan langsung menggunakannya. Selain itu, jangan gunakan di bawah cahaya buatan yang kuat atau sinar matahari langsung. Setelah digunakan, seka dengan kain bersih dan oleskan lapisan minyak anti karat pada permukaan kerja sebelum menyimpannya dengan hati-hati di dalam wadahnya.