I. Alat ukur dan instrumen presisi yang biasa digunakan oleh operator mesin bubut

Pekerjaan pengukuran presisi harus dilakukan dalam kondisi suhu konstan. Suhu ruang suhu konstan biasanya dikontrol pada (20±1)° C, dengan kelembapan kurang dari 65%. Ruangan harus bersih, bebas debu, memiliki penerangan yang cukup, dilengkapi dengan alat ukur presisi, pelat presisi besar dan kecil, serta alat ukur dan instrumen umum.

Dalam manufaktur mekanik, alat ukur yang digunakan untuk mengukur dimensi benda kerja meliputi alat ukur, alat ukur, dan alat ukur. Setiap alat ukur, alat ukur (meteran), dan alat ukur yang secara langsung atau tidak langsung dapat mengukur nilai objek yang diukur secara kolektif disebut sebagai alat ukur.

Alat ukur mengacu pada alat ukur yang mereproduksi nilai dalam bentuk tetap. Alat ukur (meter) mengacu pada alat ukur yang mengubah kuantitas yang diukur menjadi nilai indikasi yang dapat diamati secara langsung atau informasi yang setara.

Berikut ini akan diperkenalkan prinsip-prinsip dan metode pengukuran dari beberapa alat dan instrumen pengukuran presisi yang biasa digunakan di pabrik.

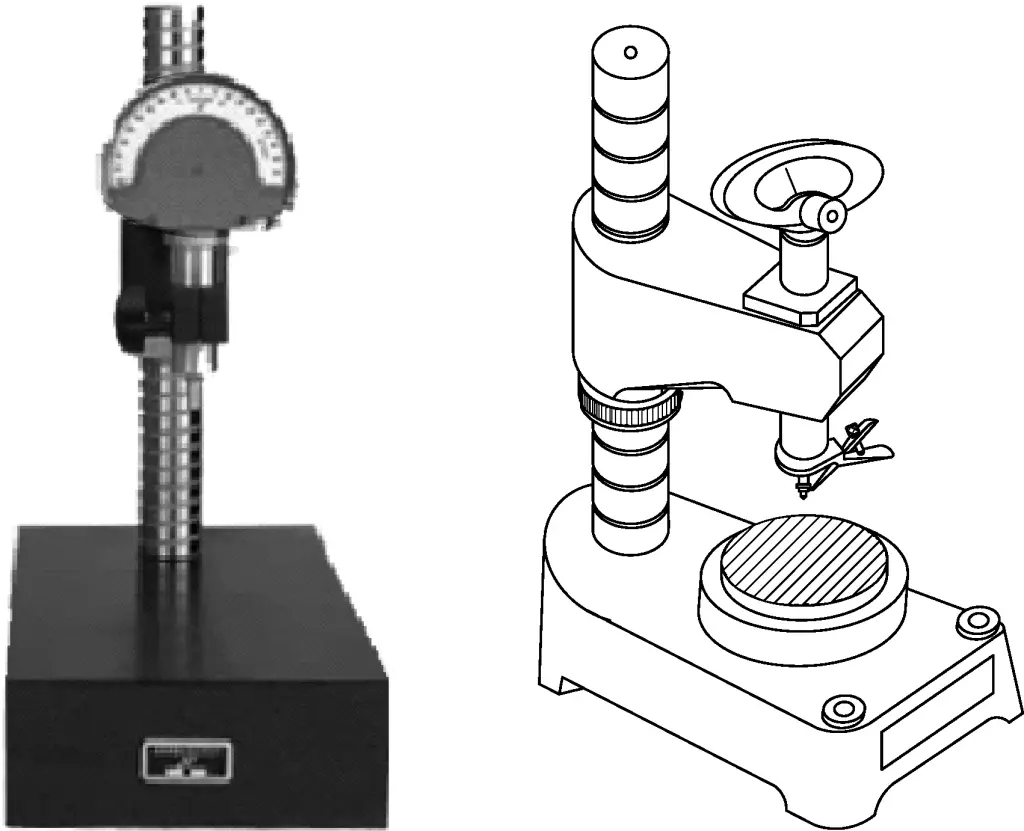

1. Indikator panggilan

Indikator dial adalah alat ukur tipe penunjuk yang banyak digunakan dalam operasi pembubutan. Alat ini dapat digunakan untuk mengukur kesalahan bentuk dan posisi benda kerja, dan juga dapat digunakan untuk mengukur dimensi benda kerja dengan metode perbandingan. Ada dua jenis indikator dial: tipe dial dan tipe tuas.

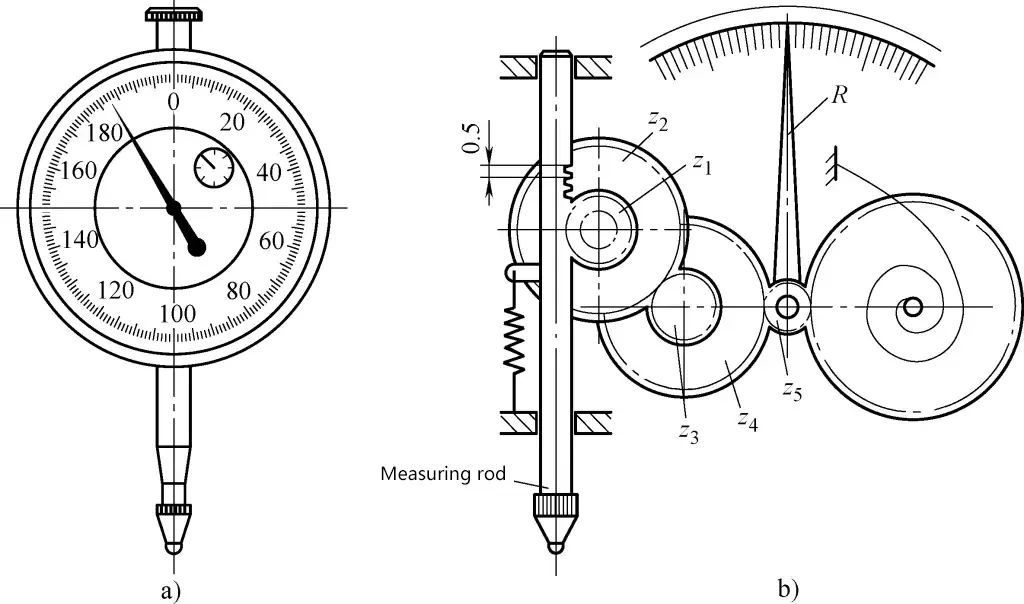

(1) Indikator jenis dial (juga dikenal sebagai pengukur dial)

Indikator tipe dial dan prinsip konstruksinya ditunjukkan pada Gambar 1. Indikator ini menggunakan transmisi antara roda gigi dan rak untuk mengubah perpindahan linear mikro batang pengukur menjadi perpindahan sudut penunjuk. Nilai skalanya tersedia dalam 0,001mm dan 0,002mm.

a) Tampilan luar

b) Diagram prinsip konstruksi

Sistem transmisi indikator tipe dial terdiri dari rak, transmisi roda gigi, dan dua pasang roda gigi. Pitch rak pada batang pengukur adalah P = 0,5 mm, z1 =40, z2 =120, z3 =16, z4 =160, z5 =12. Ketika batang pengukur bergerak secara linier dengan jarak a = 0,2 mm, jumlah rotasi n dari penunjuk panjang adalah

Dial dibagi menjadi 200 divisi, dan nilai b yang diwakili oleh setiap divisi adalah

b = 0,2 mm / 200 = 0,001 mm

Tujuan pegas rambut adalah untuk menghilangkan kesalahan yang disebabkan oleh jarak antar sambungan transmisi roda gigi, dan gaya pengukuran dihasilkan oleh pegas tegangan.

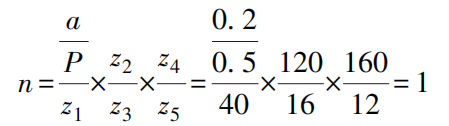

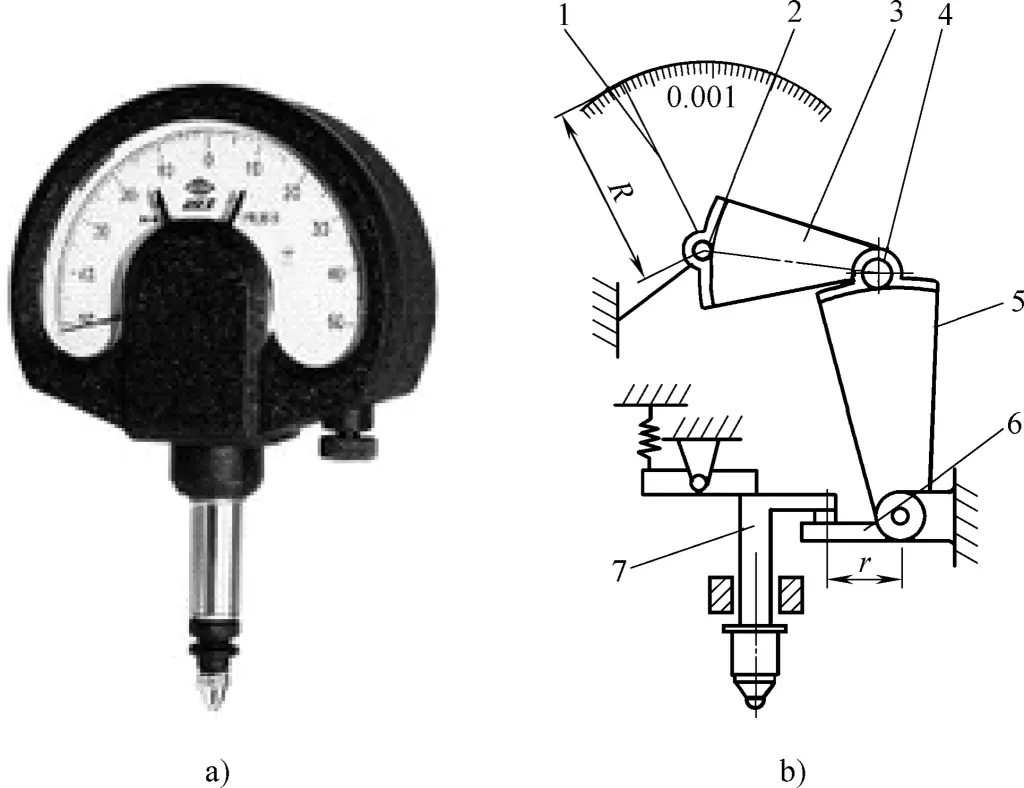

(2) Indikator dial tuas

Indikator dial tuas dengan nilai skala 0,002mm dan prinsip konstruksinya ditunjukkan pada Gambar 2. Ketika batang pengukur bola 7 berayun ke kiri, lengan ayun 6 mendorong pin silinder C pada roda gigi sektor 5, menyebabkan roda gigi sektor 5 berputar berlawanan arah jarum jam di sekitar sumbu B, di mana pin silinder D terlepas dari lengan ayun 6.

a) Tampilan luar

b) Diagram prinsip

1, 4-Gigi kecil

Perlengkapan 2 wajah

3-Pointer

Roda gigi 5-Sektor

6-Lengan goyang

Batang pengukur 7-bola

Ketika batang pengukur bola 7 berayun ke kanan, lengan ayun 6 mendorong pin silinder D pada roda gigi sektor 5, juga menyebabkan roda gigi sektor 5 berputar berlawanan arah jarum jam di sekitar sumbu B, di mana pada saat itu pin silinder C terlepas dari lengan ayun 6.

Dengan cara ini, terlepas dari apakah batang pengukur bola 7 berayun ke kiri atau ke kanan, roda gigi sektor 5 selalu berputar berlawanan arah jarum jam di sekitar sumbu B. Roda gigi sektor 5 kemudian menggerakkan roda gigi kecil 1 dan roda gigi muka koaksial 2, yang melalui roda gigi kecil 4 menyebabkan penunjuk 3 menunjukkan nilai pada dial.

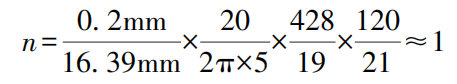

Seperti yang ditunjukkan pada Gambar 2b, diberikan r1 =16.39mm, r2 = 12mm, r3 = 3mm, r4 = 5mm, z1 =19, z2 =120, z4 =21, z5 =428. Ketika batang pengukur bola 7 bergerak 0,2 mm ke kiri, jumlah putaran n dari penunjuk 3 adalah

Ketika batang pengukur bola 7 bergerak 0,2 mm ke kanan, jumlah putaran n dari penunjuk 3 adalah

Dial dibagi menjadi 100 divisi, dan nilai pengukuran b yang diwakili oleh setiap divisi adalah

b = 0,2 mm / 100 = 0,002 mm

Pengalaman ahli keterampilan:

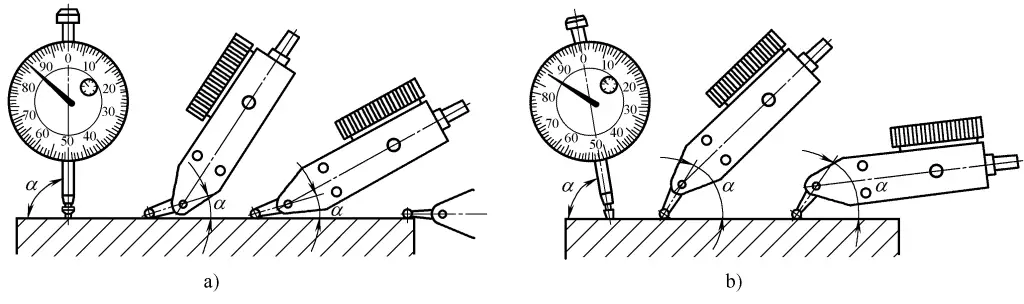

1) Saat menggunakan indikator tipe dial untuk pengukuran, sumbu batang pengukur indikator harus tegak lurus dengan permukaan benda kerja yang diukur, jika tidak, kesalahan pengukuran akan terjadi. Gambar 3 menunjukkan metode pengukuran yang benar di mana sudut antara sumbu batang pengukur dan permukaan benda kerja yang diukur sudah benar.

a) Metode pengukuran yang benar

b) Metode pengukuran yang salah

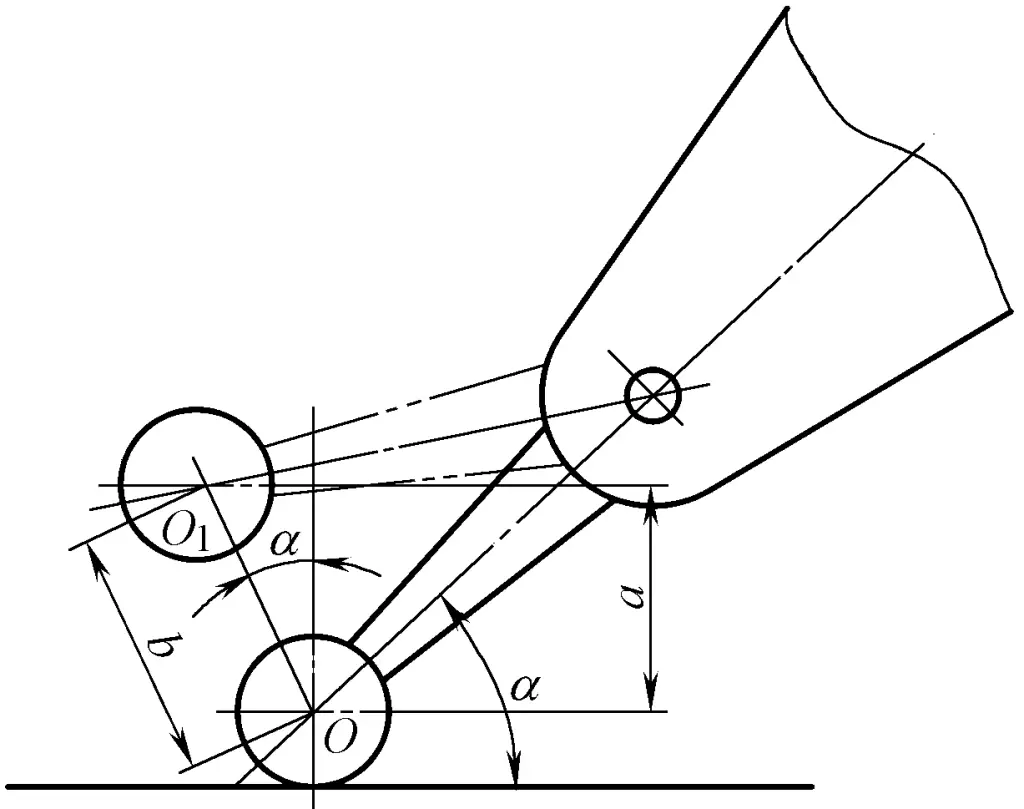

2) Saat menggunakan indikator dial tuas, semakin kecil sudut antara sumbu batang pengukur dan permukaan benda kerja yang diukur, semakin kecil kesalahannya. Jika sudut α tidak dapat disetel menjadi kecil karena persyaratan pengukuran (apabila α>15°), hasil pengukuran harus dikoreksi.

Seperti ditunjukkan pada Gambar 4, ketika pesawat naik sejauh a, indikator tuas dial berayun sejauh b, yang merupakan pembacaan indikator tuas dial. Karena b>a, pembacaan yang ditunjukkan meningkat.

a = bcosα

Di mana

a - Jarak kenaikan bidang (mm);

b - Jarak ayunan indikator tuas dial (mm);

α - Sudut antara sumbu batang pengukur indikator dial tuas dan permukaan yang diukur (°).

3) Saat menggunakan indikator dial, indikator harus dipasang dengan aman untuk menghindari getaran; kepala pengukur tidak boleh tiba-tiba menyentuh objek yang diukur; sesuaikan indikator dengan benar; jangan melebihi rentang pengukuran indikator dial; jangan mengukur benda kerja dengan permukaan yang relatif kasar.

4) Cegah air, minyak, atau cairan lain masuk ke dalam indikator atau mengenai batang pengukur, karena hal ini dapat dengan mudah menyebabkan kesalahan pengukuran.

5) Indikator dial tidak boleh ditempatkan atau digunakan di dekat medan magnet untuk mencegah hilangnya akurasi akibat magnetisasi komponen.

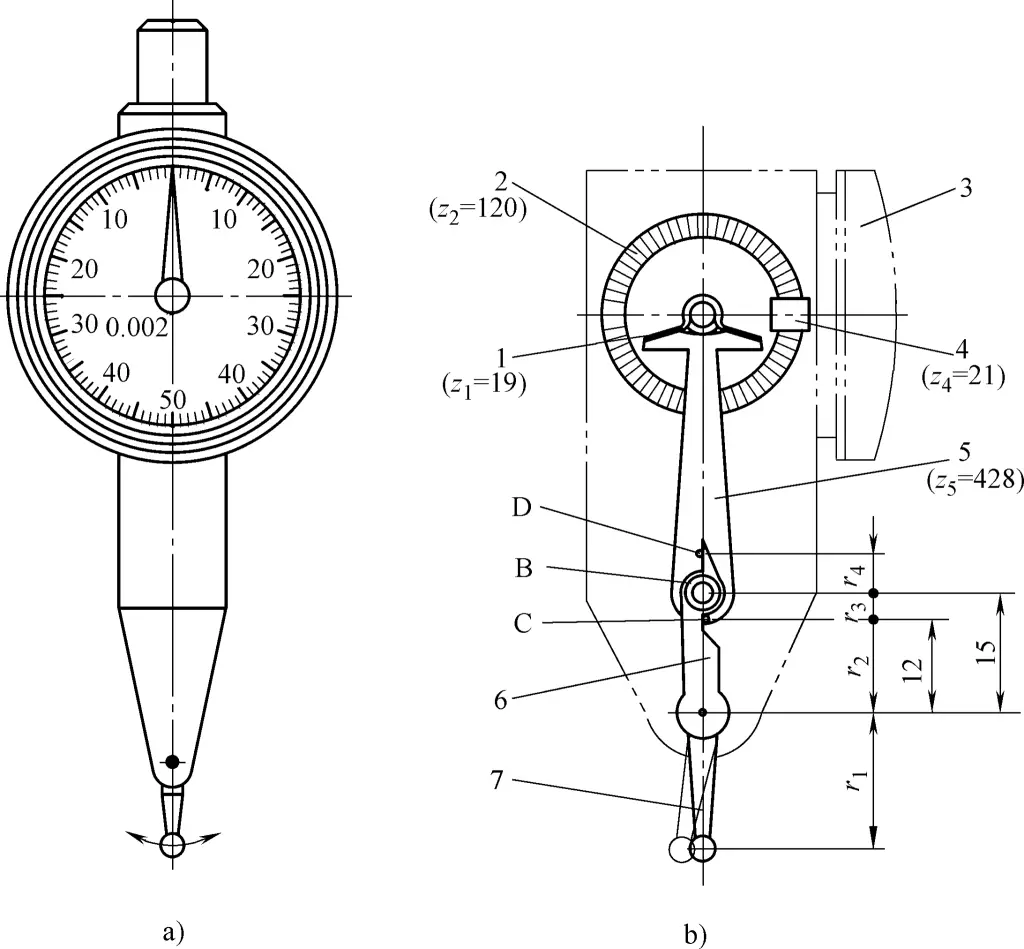

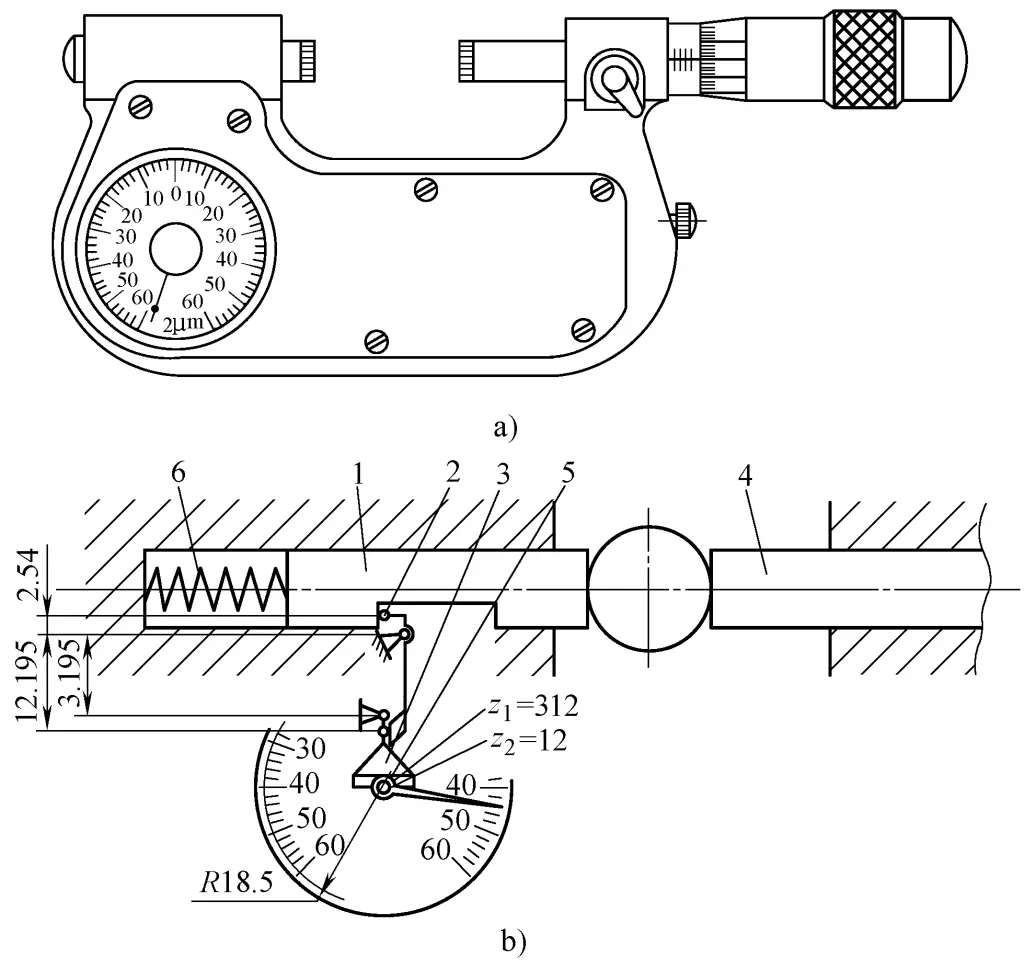

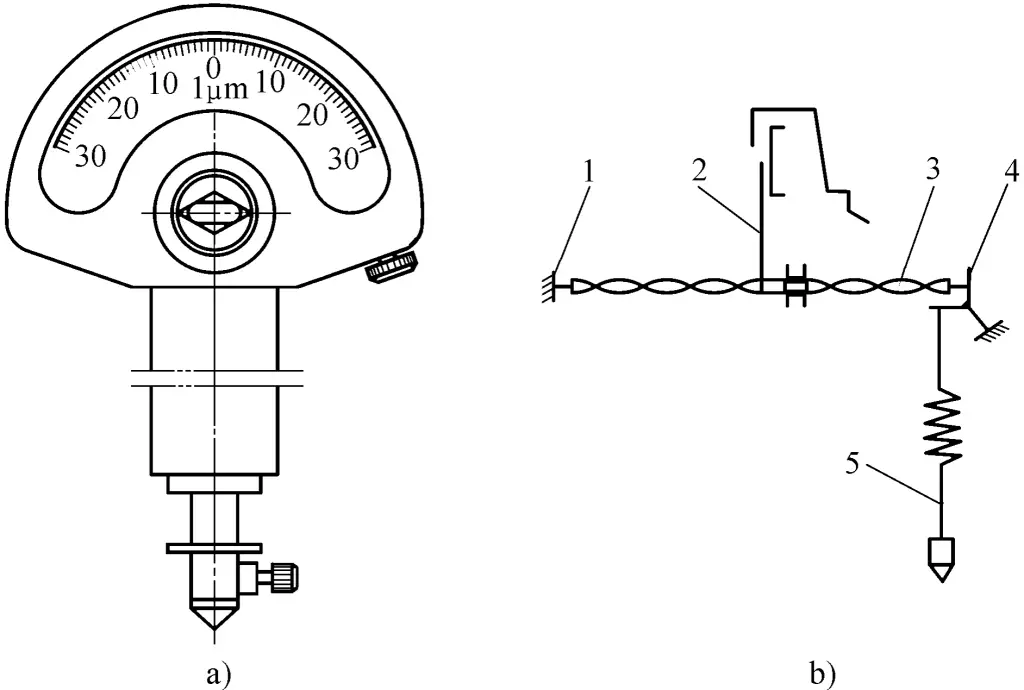

2. Mikrometer tuas

Mikrometer tuas (Gambar 5) adalah alat ukur presisi yang terdiri atas bagian bidal mikrometer dan bagian pembesaran transmisi roda gigi tuas. Alat ini memiliki presisi tinggi dan terutama digunakan untuk pengukuran yang presisi. Alat ini memiliki nilai skala 0,001mm dan 0,002mm. Alat ini dapat digunakan untuk pengukuran komparatif dan absolut.

a) Tampilan luar

b) Diagram prinsip

Landasan 1-bergerak

2-Tuas

Roda gigi 3-Sektor

4-Batang pengukur yang dapat digerakkan

5-Gigi kecil

6-Pegas kompresi

Prinsip kerja mikrometer tuas ditunjukkan pada Gambar 5b. Ketika landasan bergerak 1 bergerak, ini mendorong penunjuk untuk berputar melalui tuas 2, roda gigi sektor 3, dan roda gigi kecil 5 yang dipasang pada sumbu yang sama, yang menunjukkan pergerakan landasan bergerak 1 pada dial. Pegas rambut menghilangkan jarak bebas pada rantai transmisi, dan gaya pengukuran dihasilkan oleh pegas kompresi 6.

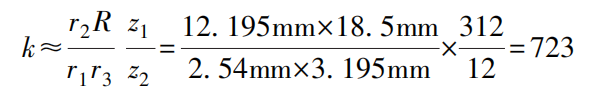

Jika panjang lengan pendek tuas r1 =2,54mm, panjang lengan panjang tuas r2 =12.195mm, radius lingkaran pitch dari roda gigi kecil r3 =3.195mm, panjang penunjuk R = 18.5mm, jumlah gigi pada roda gigi kecil z2 =12, jumlah gigi pada roda gigi sektor z1 =312, rasio pembesaran transmisi k adalah

Artinya, ketika landasan bergerak 1 bergerak a = 0,002mm, penunjuk berputar satu divisi dengan nilai skala b sebesar

b≈ak=0.002mm×732=1.446mm

Pengalaman ahli keterampilan:

1) Saat menggunakan mikrometer tuas untuk pengukuran relatif, blok pengukur harus digunakan untuk menyesuaikan mikrometer tuas sesuai dengan ukuran benda kerja yang diukur. Saat membaca, kesalahan blok pengukur atau set blok pengukur harus dipertimbangkan.

2) Saat mengukur benda kerja dengan mikrometer tuas, pertama-tama tekan tombol retraksi agar benda kerja menyentuh permukaan landasan batang pengukur dengan lembut, tanpa memaksanya.

3) Sebelum mengukur benda kerja, benda kerja harus diletakkan di atas pelat permukaan besi tuang untuk mencapai suhu kamar; selama pengukuran, pengoperasian harus terampil dan cepat untuk mencegah perubahan suhu yang mempengaruhi akurasi pengukuran.

4) Apabila mengukur diameter benda kerja, pembacaan harus dilakukan pada titik balik penunjuk.

3. Pengukur jepretan tuas

Pengukur jepret tuas adalah alat ukur yang dibuat dengan menggunakan prinsip pembesaran transmisi roda gigi tuas, dengan nilai skala 0,002 mm dan 0,005 mm. Alat ini dapat digunakan dengan blok pengukur untuk pengukuran relatif benda kerja, dan juga dapat mengukur kesalahan bentuk benda kerja.

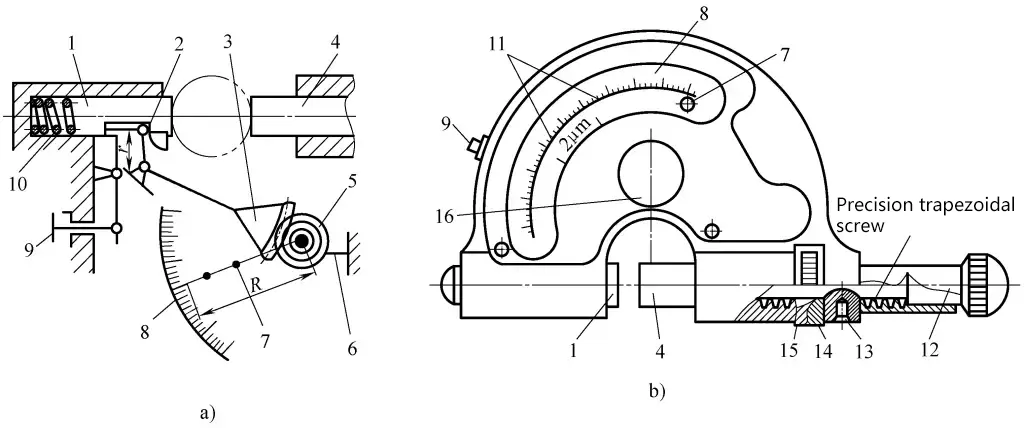

Prinsip kerja pengukur jepret tuas ditunjukkan pada Gambar 1-76a. Ketika landasan bergerak 1 bergerak, maka penunjuk 7 akan menggerakkan penunjuk 7 untuk berputar melalui tuas 2, roda gigi sektor 3, dan roda gigi kecil 5 yang dipasang pada sumbu yang sama, yang mengindikasikan pergerakan landasan bergerak 1 pada dial 8.

Pegas rambut 6 menghilangkan jarak bebas pada rantai transmisi, dan gaya pengukuran dihasilkan oleh pegas 10. Untuk mengurangi keausan pada permukaan pengukur dan memudahkan pengukuran, alat ini dilengkapi dengan tombol retraksi 9. Tampilan luar pengukur jepret tuas ditunjukkan pada Gambar 6b.

a) Diagram prinsip kerja

b) Tampilan luar

Landasan 1-bergerak

2-Tuas

Roda gigi 3-Sektor

Landasan 4 yang dapat disesuaikan

5-Gigi kecil

6-Pegas rambut

7-Pointer

8-Panggil

9-Tombol

10-Pegas

Indikator 11-Toleransi

12-Lengan

13-Sekrup

14-Mur yang dikerutkan

Pegas 15-cakram

16-Sampul

Sebelum mengukur, pertama-tama longgarkan selongsong 12, letakkan blok pengukur di antara landasan yang dapat digerakkan 1 dan landasan yang dapat disetel 4, kemudian putar mur knurled 14 untuk menyelaraskan penunjuk 7 dengan posisi nol pada dial, dan terakhir kencangkan selongsong 12 untuk memperbaiki landasan yang dapat disetel 4.

Pegas cakram 15 menghilangkan jarak bebas antara mur dan ulir trapesium pada landasan yang dapat disetel, dan sekrup 13 mencegah landasan yang dapat disetel berputar. Lepaskan penutup 16 untuk menyetel indikator toleransi dengan menggunakan kunci pas khusus.

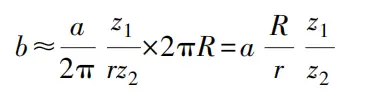

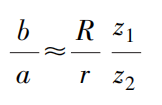

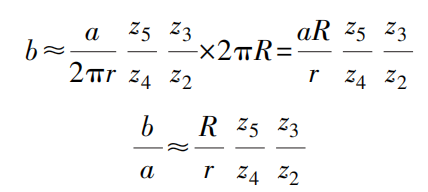

Jika panjang tuas 2 adalah r, panjang penunjuk 7 adalah R, jumlah gigi pada roda gigi sektor 3 adalah z1 jumlah gigi pada roda gigi kecil 5 adalah z2 ketika landasan bergerak 1 bergerak sejauh a, jarak b yang ditempuh oleh penunjuk 7 adalah

Oleh karena itu

Di mana b/a adalah rasio pembesaran, dan biarkan sama dengan k, maka

Semakin besar radius R dari penunjuk 7, semakin banyak gigi z1 pada roda gigi sektor 3, semakin kecil panjang r tuas 2, dan semakin sedikit gigi z2 pada roda gigi kecil 5, semakin besar rasio pembesaran k.

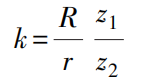

4. Batang sinus

Batang sinus (juga dikenal sebagai penggaris sinus) adalah alat ukur yang menggunakan prinsip fungsi sinus untuk pengukuran tidak langsung, seperti yang ditunjukkan pada Gambar 7.

a) Tipe lebar

b) Tipe sempit

Piring 1-Akhir

2-Silinder

3-Badan utama

Batang sinus terutama terdiri dari bidang kerja presisi tinggi dan dua silinder presisi dengan diameter yang sama. Sumbu kedua silinder sejajar satu sama lain, dan garis tengah yang menghubungkannya sejajar dengan permukaan kerja. Menurut kegunaan yang berbeda, mereka dibagi menjadi tipe lebar, tipe sempit, dan tipe dengan titik tengah.

Batang sinus mengukur sesuai dengan prinsip fungsi sinus. Saat menggunakan, letakkan blok pengukur atau satu set blok pengukur dengan ukuran h di bawah satu silinder batang sinus, sehingga bidang kerja batang sinus membentuk sudut α dengan pelat permukaan. Bandingkan sudut ini dengan sudut benda kerja yang sedang diperiksa.

Pengalaman ahli keterampilan:

- Batang sinus adalah alat ukur presisi, sehingga harus dibersihkan secara menyeluruh sebelum digunakan.

- Nilai Ra kekasaran permukaan benda kerja yang diukur harus kurang dari 1,6μm; permukaan benda kerja tidak boleh ada gerinda, kotoran, dan tidak boleh bersifat magnetis.

- Batang sinus harus ditangani secara lembut, dan dilarang keras memukul atau menyeretnya untuk menghindari keausan silinder dan memengaruhi akurasi.

- Setelah menggunakan batang sinus, batang sinus harus dibersihkan secara menyeluruh, dilapisi dengan minyak anti karat, dan disimpan dalam wadah khusus.

- Saat menempatkan benda kerja yang akan diukur pada batang sinus, gunakan penghenti depan atau samping batang sinus untuk pemosisian guna memastikan bahwa penampang sudut benda kerja berada pada bidang vertikal sumbu silinder batang sinus, jika tidak maka akan menyebabkan kesalahan pengukuran.

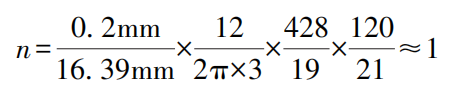

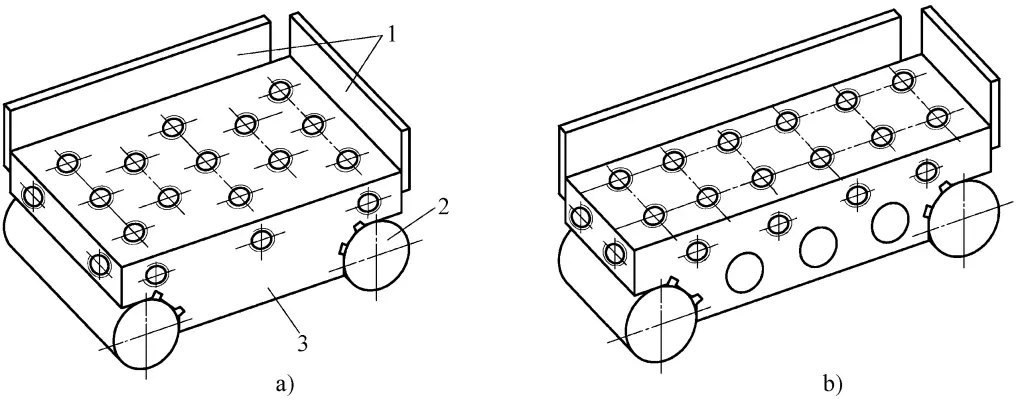

5. Pembanding roda gigi tuas

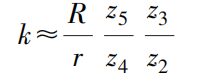

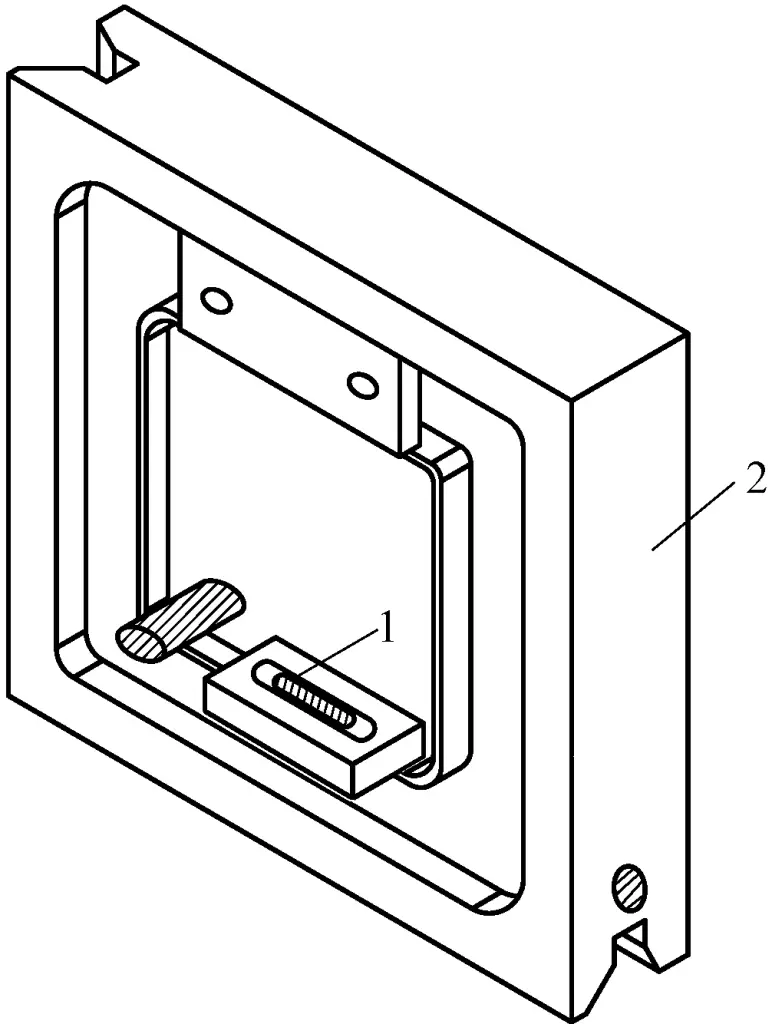

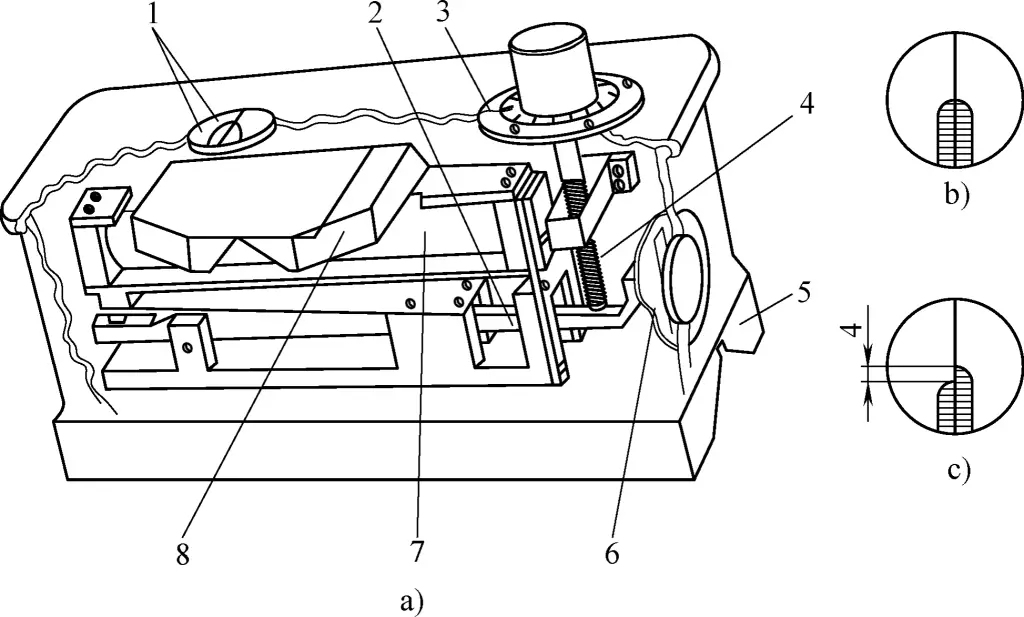

Nilai pembagian komparator roda gigi tuas adalah 0,001mm, rentang pengukuran ±0,05mm, jangkauannya lebih kecil daripada indikator dial, tetapi akurasinya lebih tinggi daripada indikator dial. Pembanding roda gigi tuas biasanya dipasang pada dudukan pengukur khusus untuk pengukuran, seperti yang ditunjukkan pada Gambar 8.

Selama pengukuran, ukuran blok pengukur digunakan sebagai standar untuk mengukur dimensi benda kerja presisi dengan menggunakan metode perbandingan, dan juga dapat mengukur kesalahan bentuk dan posisi benda kerja.

Pembanding roda gigi tuas ditunjukkan pada Gambar 9. Ketika batang pengukur 7 bergerak, ini menyebabkan roda gigi sektor 5 berputar melalui tuas 6, dan roda gigi kecil 4 juga berputar. Roda gigi sektor 3, yang koaksial dengan roda gigi kecil 4, mentransmisikan gerakan ke roda gigi kecil 2, dan penunjuk 1 menunjukkan pembacaan yang sesuai pada dial.

a) Tampilan luar

b) Diagram skematik

1-Pointer

2, 4-Gigi kecil

Roda gigi 3, 5-Sektor

6-Tuas

7-Batang pengukur

Jika panjang lengan tuas 6 adalah r, panjang penunjuk 1 adalah R, dan jumlah gigi roda gigi 2, 3, 4, 5 adalah z2 , z3 , z4 , z5 masing-masing. Ketika batang pengukur 7 bergerak sejauh a, jarak b yang diputar oleh penunjuk 1 adalah

Di mana b/a disebut rasio pembesaran, dan biarkan sama dengan k, maka

Diberikan r = 4,52mm, R = 24,5mm, z2 =18, z3 =180, z4 =28, z5 =400, rasio pembesaran k adalah

Ketika batang pengukur 7 bergerak sejauh a = 0,001 mm, jarak b yang diputar oleh penunjuk satu divisi adalah

b=ak=0.001mm×774=0.774mm

6. Mikrometer pegas torsi

Mikrometer pegas torsi menggunakan pegas torsi sebagai mekanisme transmisi untuk konversi ukuran dan pembesaran. Fiturnya yang luar biasa adalah strukturnya yang sederhana, faktor pembesaran yang besar, dan tidak ada gesekan atau jarak bebas dalam mekanisme pembesaran, sehingga meningkatkan akurasi dan sensitivitas pengukuran. Tampilan luar dan diagram skematiknya ditunjukkan pada Gambar 10.

a) Tampilan luar

b) Diagram skematik

1-Bingkai

2-Pointer

Strip pegas 3-torsi

Jembatan 4-pegas

5-Batang pengukur

Strip pegas torsi 3 adalah strip logam perunggu berilium dengan penampang persegi panjang (0,005 mm × 0,1 mm × 40 mm), salah satu ujungnya dipasang pada rangka 1 dan ujung lainnya dipasang pada jembatan pegas 4. Penunjuk 2 dipasang di bagian tengah pegas torsi. Setengah dari strip logam diputar ke kanan dari tengah, dan separuh lainnya diputar ke kiri. Ketika batang pengukur 5 memiliki perpindahan kecil ke atas, ujung atas jembatan pegas 4 bergerak ke kanan, meregangkan strip pegas torsi 3, menyebabkan penunjuk serat kaca 2 yang terletak di tengah strip pegas torsi membelok pada suatu sudut, yang menunjukkan perpindahan batang pengukur 5.

Metode pengukuran mikrometer pegas torsi sama dengan metode pengukuran komparator roda gigi tuas. Selain itu, kepala mikrometer pegas torsi dapat dipasang pada penyangga untuk melakukan berbagai pengukuran pada platform. Selama pengukuran, kepala harus tegak lurus dengan permukaan benda kerja yang sedang diukur.

Pengalaman ahli keterampilan:

1) Komparator roda gigi tuas dan mikrometer pegas torsi harus dipasang terlebih dahulu pada penyangga pengukur tetap. Sebelum mengukur, sesuaikan meja kerja pengukuran dari dudukan pengukuran agar tegak lurus dengan sumbu batang pengukur komparator roda gigi tuas dan mikrometer pegas torsi; kemudian sesuaikan kolom dudukan pengukuran agar kepala pengukur menyentuh blok pengukur atau benda kerja dengan ringan.

2) Selama proses pengukuran, cobalah menggunakan bagian tengah skala dial sebanyak mungkin.

3) Struktur mikrometer pegas torsi rapuh dan rentang pengukurannya kecil. Sesuaikan jarak kontak antara kepala pengukur dan benda kerja dengan hati-hati; ubah kepala pengukur secara tepat waktu sesuai dengan bentuk benda kerja.

4) Nilai Ra kekasaran permukaan benda kerja yang diukur harus kurang dari 1,6μm; permukaan benda kerja tidak boleh memiliki gerinda atau kotoran. Benda kerja harus ditempatkan di atas pelat permukaan besi cor dan dibiarkan mencapai suhu kamar sebelum pengukuran; selama pengukuran, operasi harus terampil dan cepat untuk mencegah perubahan suhu mempengaruhi akurasi pengukuran.

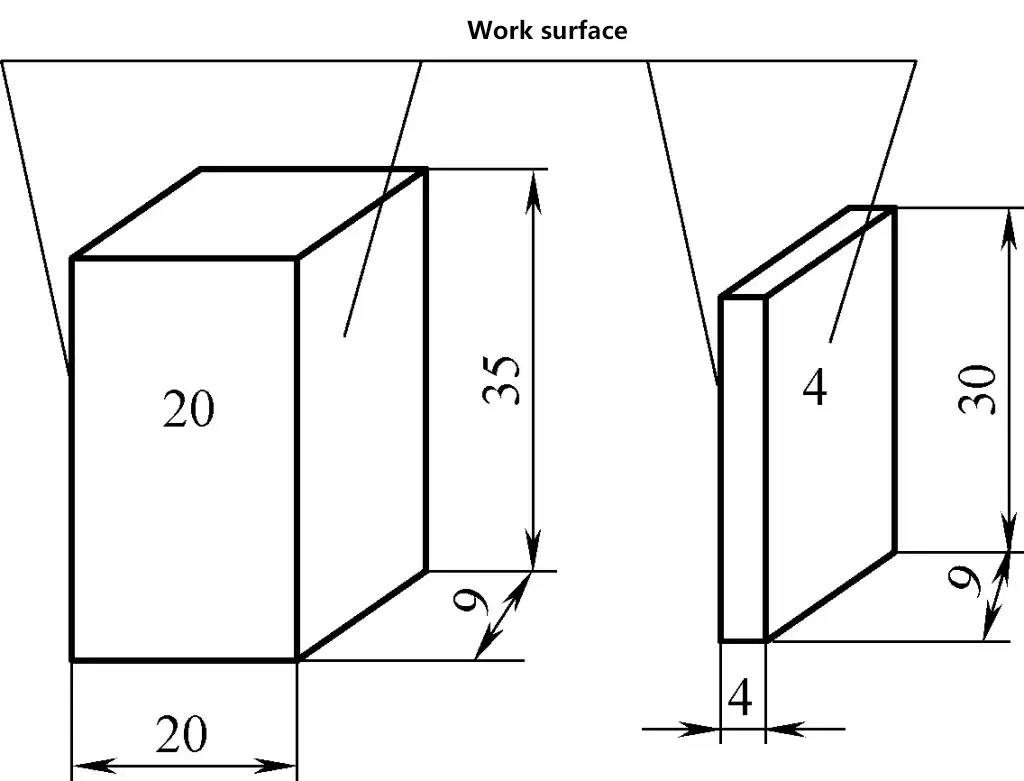

7. Blok pengukur

Gauge block adalah alat ukur presisi tinggi yang panjang kerjanya ditentukan oleh jarak antara dua permukaan pengukuran paralel, terutama digunakan untuk transfer dimensi referensi panjang, seperti yang ditunjukkan pada Gambar 11. Gauge block juga dapat digunakan untuk memverifikasi instrumen pengukuran, menyesuaikan posisi nol instrumen dalam pengukuran relatif, dan menyesuaikan peralatan mesin presisi.

Blok pengukur adalah prisma persegi panjang dengan penampang persegi panjang yang terbuat dari baja krom-mangan, baja nikel-krom, atau baja bantalan. Blok pengukur ini memiliki sepasang permukaan kerja pengukur kekasaran permukaan yang paralel, presisi tinggi, dan rendah. Setiap blok pengukur ditandai dengan ukuran nominal, seperti yang ditunjukkan pada Gambar 12.

Presisi pembuatan blok pengukur dibagi menjadi enam tingkatan: 00, 0, 1, 2, 3, dan K, dengan 00 sebagai presisi tertinggi dan 3 sebagai yang terendah, sedangkan K adalah tingkat kalibrasi.

Dasar utama untuk membagi blok pengukur ke dalam "grade" adalah presisi manufakturnya, yang bergantung pada deviasi batas panjang pusat blok pengukur, toleransi variasi panjang, dan kemampuan meremas. Apabila digunakan berdasarkan kelas, ukuran nominal yang ditandai pada blok pengukur digunakan secara langsung, yang nyaman tetapi memiliki kesalahan produksi, sehingga menghasilkan hasil pengukuran yang kurang akurat.

Gauge block dibagi ke dalam enam kelas menurut presisi verifikasinya: 1, 2, 3, 4, 5, dan 6, dengan 1 sebagai presisi tertinggi dan 6 sebagai yang terendah. Dasar utama untuk membagi blok pengukur ke dalam "kelas" adalah presisi verifikasinya, yang bergantung pada deviasi batas panjang pusat blok pengukur, toleransi paralelisme bidang, dan kemampuan meremas. Apabila digunakan berdasarkan kelas, ukuran aktual dari blok pengukur terverifikasi digunakan, sehingga menghasilkan presisi pengukuran yang lebih tinggi.

Gauge block digunakan dalam set dan dapat dikombinasikan untuk membentuk berbagai ukuran. Ketika permukaan kerja dari satu blok pengukur bergeser di sepanjang permukaan kerja blok pengukur lainnya, keduanya dapat melekat satu sama lain hanya dengan sedikit tekanan tangan. Oleh karena itu, beberapa blok pengukur dapat digabungkan ke dalam satu set blok pengukur sesuai kebutuhan.

Apabila mengombinasikan blok pengukur untuk membentuk ukuran tertentu, gunakan jumlah blok pengukur yang paling sedikit untuk membentuk ukuran yang diperlukan, umumnya tidak melebihi empat blok. Saat memilih blok pengukur, mulailah dari digit terakhir dari ukuran kombinasi yang diperlukan dan pilih blok yang mengurangi jumlah digit sebanyak satu untuk setiap pilihan, dan seterusnya.

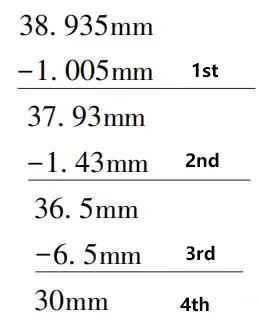

Sebagai contoh: Untuk membentuk satu set blok pengukur 38,935 mm menggunakan satu set 83 blok pengukur, metode pemilihannya adalah sebagai berikut:

Pengalaman ahli keterampilan:

1) Blok pengukur hanya diperbolehkan untuk memverifikasi alat ukur, melakukan pengukuran presisi, dan menyetel peralatan mesin presisi.

2) Sebelum menggunakan blok pengukur, periksa dengan cermat tampilan blok pengukur dan permukaan benda kerja yang diukur. Benda kerja magnetik apa pun harus didemagnetisasi sebelum menggunakan blok pengukur.

3) Sebelum menggabungkan set blok pengukur, bersihkan blok pengukur dengan bensin penerbangan non-asam, etanol anhidrat, atau benzena murni, seka blok pengukur hingga bersih dengan kain kanvas halus yang lembut, kapas, linen, atau sutra yang telah dihilangkan minyaknya, kemudian gunakan metode peras paralel atau metode peras silang untuk kombinasi.

4) Setelah digunakan, segera bongkar set blok pengukur, bersihkan dan seka, oleskan minyak anti karat, dan letakkan di posisi yang ditentukan dalam wadah khusus.

5) Lakukan verifikasi blok pengukur secara teratur dan simpan sertifikat verifikasi di dalam casing.

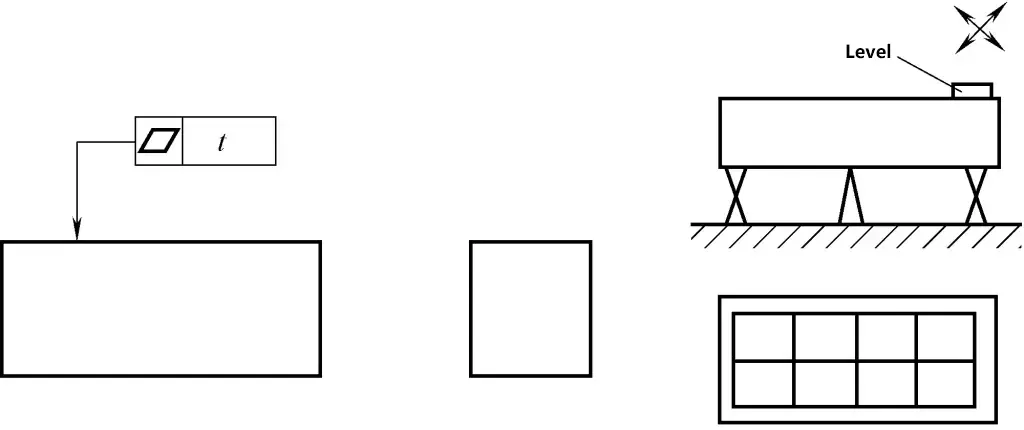

8. Level semangat

Waterpas adalah alat ukur yang umum digunakan untuk mengukur sudut kemiringan kecil permukaan benda kerja relatif terhadap posisi horizontal. Alat ini terutama digunakan untuk mengukur kesalahan kelurusan dan tegak lurus dan dapat digunakan saat menyesuaikan dan memasang peralatan ke posisi horizontal atau vertikal.

(1) Rangka waterpas

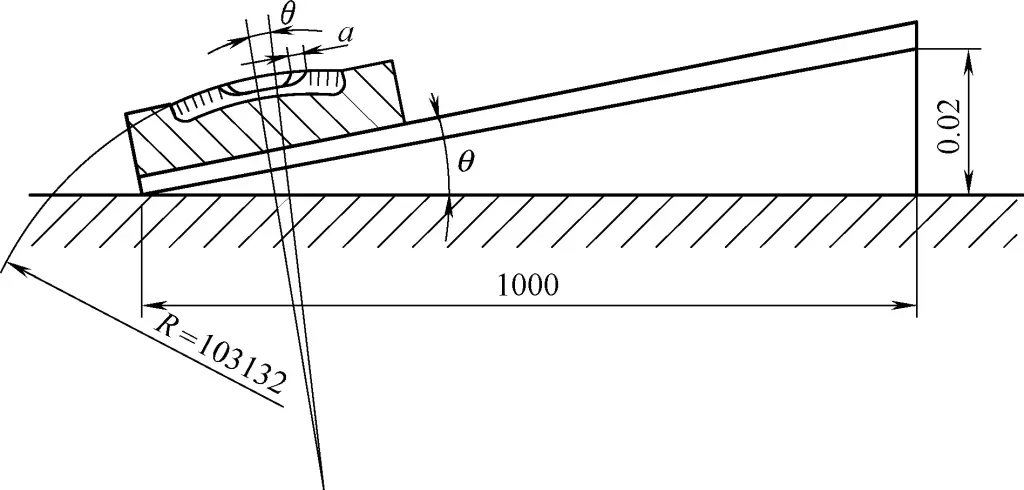

Waterpas bingkai ditunjukkan pada Gambar 13. Permukaan pengukuran bingkai memiliki permukaan datar dan alur-V, dengan alur-V yang memfasilitasi pengukuran pada permukaan silinder.

Botol tingkat 1 utama

2-Tubuh utama

Botol level adalah tabung kaca tertutup dengan radius kelengkungan tertentu, ditandai dengan kelulusan pada permukaannya, diisi dengan eter, dan berisi gelembung. Gelembung selalu berada pada titik tertinggi di dalam tabung kaca. Jika waterpas dimiringkan pada suatu sudut, gelembung akan bergerak ke kiri atau ke kanan, dan kesalahan kelurusan atau ketegaklurusan dapat dihitung berdasarkan jarak pergerakannya.

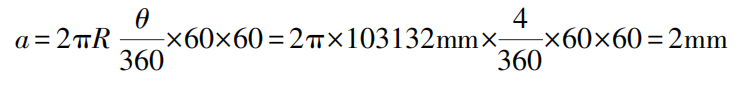

Prinsip kerja waterpas ditunjukkan pada Gambar 14. Untuk waterpas dengan nilai pembagian 0,02 mm/1000 mm, botol waterpas utama memiliki radius kelengkungan R = 103132 mm. Ketika bidang dimiringkan sebesar 0,02 mm pada panjang 1000 mm, sudut kemiringan θ adalah

tanθ=0.02mm/1000mm=0.00002

θ=4"

Sudut yang dilalui gelembung sama dengan sudut yang dilalui bidang. Jarak yang ditempuh gelembung untuk 1 kali putaran adalah

Artinya, untuk waterpas dengan nilai pembagian 0,002mm/1000mm, jarak antara setiap kelulusan pada tabung kaca adalah 2mm. Dari sini, kita bisa melihat bahwa waterpas adalah alat ukur yang dibuat dengan menggunakan prinsip sudut rotasi yang sama dan jari-jari kelengkungan yang diperbesar.

(2) Tingkat semangat kebetulan

Waterpas kebetulan adalah alat ukur sudut kecil dengan akurasi pengukuran yang relatif tinggi, rentang pengukuran yang besar, dan mudah dibawa-bawa, seperti yang ditunjukkan pada Gambar 15. Gelembung dalam botol level 7 dicitrakan secara bersamaan pada kedua sisi setengahnya melalui prisma kebetulan 8 di bidang pandang kaca pembesar penampakan 1.

Kaca pembesar 1-penglihatan

2-Tuas

Tombol putar 3 tingkat

Sekrup 4-Mikrometer

5-Basis

6-Skala

Tingkat 7-Semangat

Prisma 8-kebetulan

Apabila menggunakan, tempatkan level pada benda kerja yang sedang diukur. Apabila dimiringkan pada sudut tertentu, Anda dapat melihat melalui kaca pembesar penampakan 1 bahwa kedua tepi gambar yang tidak sejajar akan menyatu. Putar sekrup mikrometer 4 dengan tangan, menggunakan tuas 2 untuk sedikit memutar waterpas 7 sampai gambar tepi gelembung menyatu menjadi kepala setengah lingkaran yang halus.

Bagian pembacaan bilangan bulat dibaca dari skala 6, dan bagian desimal dibaca dari dial 3. Misalnya, jika skala menunjukkan 1mm dan dial telah berputar

16 divisi, pembacaannya adalah 1,16mm, yang berarti perbedaan ketinggian 1,16mm per panjang 1m.

II. Metode pengukuran dimensi umum

Kualitas pemesinan komponen mencakup akurasi pemesinan dan kualitas permukaan. Akurasi pemesinan mencakup akurasi dimensi, akurasi bentuk, dan akurasi posisi. Indikator kualitas permukaan mencakup kekasaran permukaan, tingkat pengerasan kerja permukaan, dan sifat serta besarnya tegangan sisa. Di sini, kami terutama akan memperkenalkan akurasi dimensi dan inspeksinya, serta akurasi bentuk dan posisi serta inspeksinya.

Akurasi dimensi mengacu pada tingkat kesesuaian antara dimensi komponen aktual dan dimensi komponen ideal, yaitu tingkat akurasi dimensi, yang dikontrol oleh toleransi dimensi (disebut sebagai toleransi).

Nilai toleransi yang lebih tinggi memiliki nilai toleransi yang lebih kecil dan presisi yang lebih tinggi; sebaliknya, nilai toleransi yang lebih besar menghasilkan presisi yang lebih rendah. Untuk komponen dengan ukuran nominal yang sama, besarnya nilai toleransi menentukan presisi komponen. Nilai toleransi yang lebih kecil menunjukkan presisi yang lebih tinggi, sedangkan nilai toleransi yang lebih besar menunjukkan presisi yang lebih rendah.

Dalam industri manufaktur mekanik, ada dua kategori utama instrumen yang digunakan untuk mengukur atau memeriksa dimensi benda kerja: alat ukur dan instrumen pengukuran (disebut sebagai alat ukur). Alat ukur mengacu pada alat ukur sederhana yang dapat secara langsung mewakili batas satuan panjang, seperti aturan baja, jangka sorong, mikrometer, blok pengukur, pengukur steker, dan pengukur jepret.

Alat ukur adalah instrumen yang memperbesar atau membagi panjang dengan menggunakan prinsip mekanis, optik, pneumatik, atau elektrik, seperti indikator dial, mikrometer, mikrometer torsi, dan waterpas. Saat menggunakan instrumen ini untuk pemeriksaan, jika dimensi yang diukur berada di antara dimensi batas atas dan bawah, komponen tersebut dianggap dapat diterima.

Jika dimensi yang diukur lebih besar dari ukuran material maksimum, komponen tersebut tidak dapat diterima dan memerlukan pemrosesan lebih lanjut. Jika dimensi yang diukur lebih kecil dari ukuran material minimum, komponen tersebut dibuang.

1. Pemeriksaan diameter internal dan eksternal, panjang, kedalaman, dan lebar alur

(1) Pengukuran diameter eksternal.

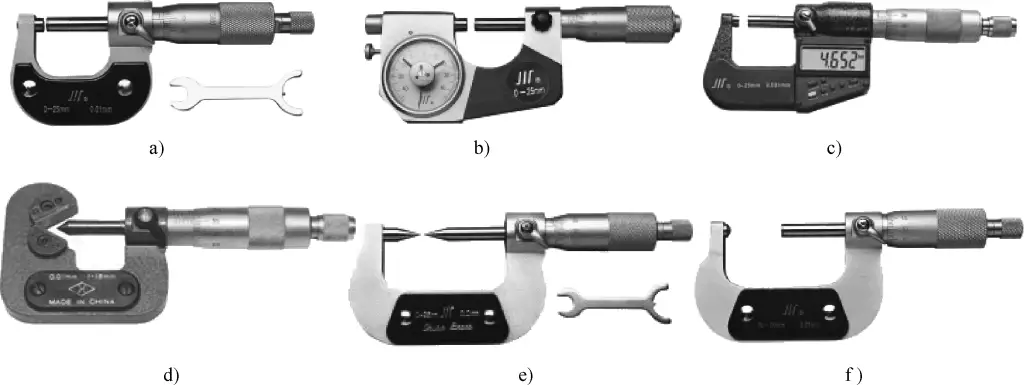

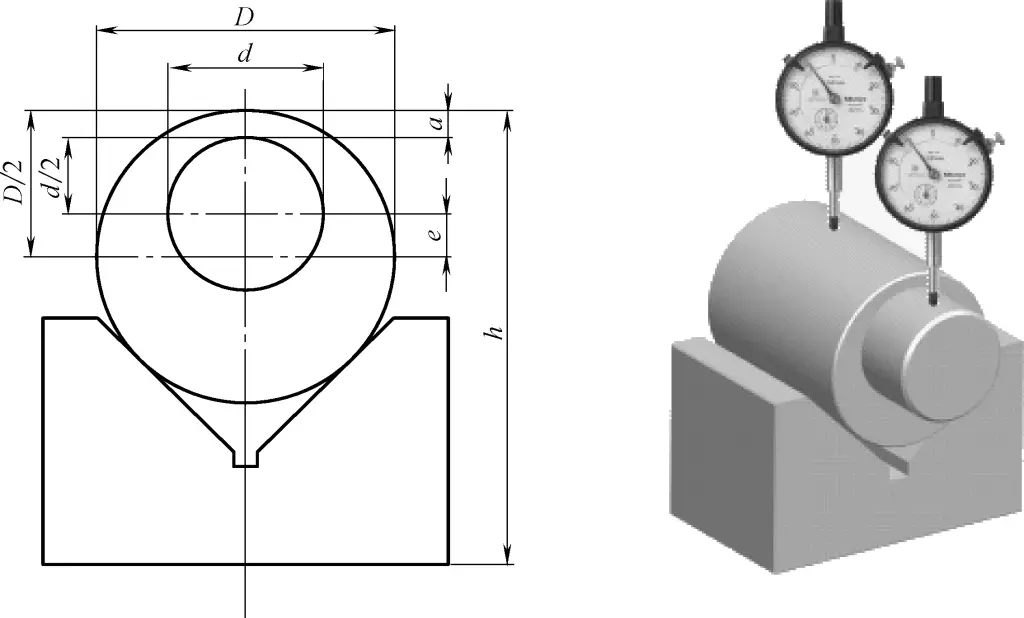

Ketika mengukur diameter eksternal, jangka sorong dan pengukur jepret umumnya dipilih untuk dimensi presisi standar, sedangkan mikrometer dan alat ukur presisi lainnya dipilih untuk persyaratan presisi yang lebih tinggi. Jenis-jenis mikrometer eksternal ditunjukkan pada Gambar 16.

a) Mikrometer eksternal standar

b) Mikrometer eksternal tipe tuas

c) Mikrometer eksternal digital

d) Mikrometer eksternal tiga alur

e) Mikrometer titik

f) Mikrometer ketebalan dinding

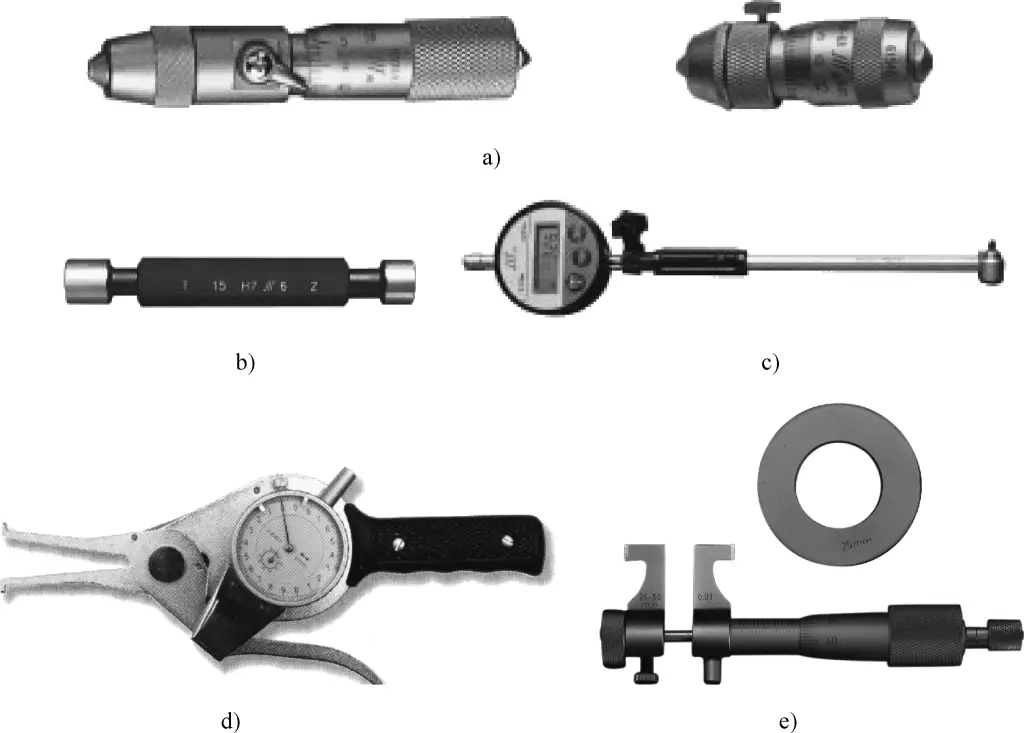

(2) Pengukuran diameter internal.

Saat mengukur diameter lubang, alat ukur yang sesuai harus dipilih berdasarkan ukuran, jumlah, dan persyaratan presisi benda kerja. Untuk persyaratan presisi yang lebih rendah, penggaris baja, kaliper dalam, pengukur steker, atau kaliper jangka sorong dapat digunakan. Untuk persyaratan presisi yang lebih tinggi, mikrometer internal, mikrometer dalam, atau pengukur lubang dapat digunakan. Alat pengukur diameter internal yang umum ditunjukkan pada Gambar 17.

a) Mikrometer internal

b) Pengukur steker silinder halus

c) Pengukur lubang

d) Pengukur jepret internal

e) Mikrometer bagian dalam

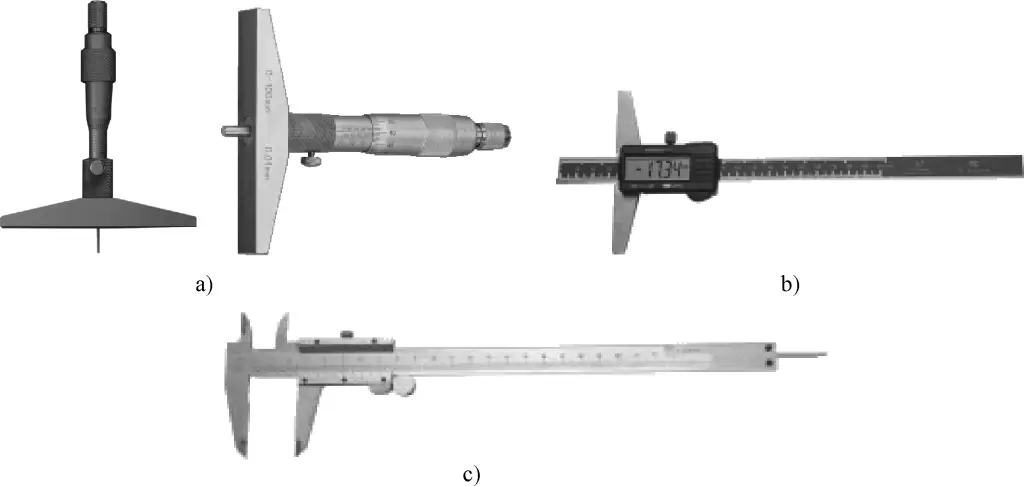

(3) Pengukuran panjang, kedalaman, dan lebar alur.

Panjang umumnya mengacu pada dimensi permukaan eksternal, seperti jarak dari permukaan pijakan ke permukaan ujung tertentu. Jika persyaratan akurasi dimensi tidak tinggi, penggaris baja, templat, jangka sorong, atau pengukur kedalaman jangka sorong dapat digunakan untuk pengukuran. Alat ukur yang umum ditunjukkan pada Gambar 18. Jika akurasi dimensi yang lebih tinggi diperlukan, benda kerja dapat diletakkan di atas pelat inspeksi, dan indikator dial atau indikator dial tuas dan blok pengukur dapat digunakan untuk pengukuran komparatif.

a) Mikrometer kedalaman

b) Pengukur kedalaman Vernier

c) Kaliper Vernier

2. Metode untuk memeriksa lancip kerucut

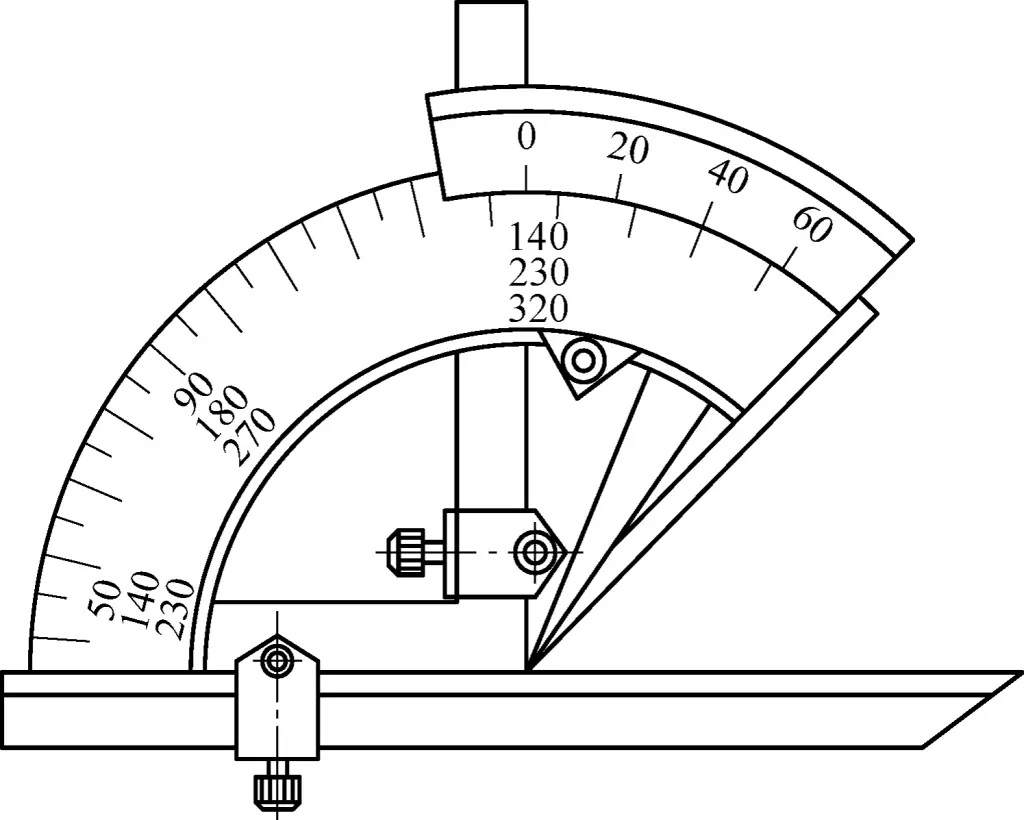

(1) Memeriksa lancip dengan menggunakan busur derajat universal.

Untuk bagian bersudut atau permukaan kerucut dengan persyaratan presisi yang lebih rendah, busur derajat universal dapat digunakan untuk memeriksa lancip, seperti yang ditunjukkan pada Gambar 19.

Pertama, sesuaikan busur derajat universal ke kisaran sudut yang akan diukur. Sejajarkan permukaan sudut busur derajat dengan permukaan ujung benda kerja (melalui bagian tengah benda kerja), dan buatlah penggaris baja menyentuh permukaan miring benda kerja. Gunakan metode transmisi cahaya untuk mengukur sudut.

Pengalaman ahli keterampilan:

Sebelum mengukur, singkirkan gerinda dari benda kerja dan jaga kebersihan permukaan benda kerja dan alat ukur. Permukaan pengukur busur derajat harus melewati bidang simetri tengah benda kerja, dan permukaan dasar harus sesuai dengan permukaan referensi benda kerja. Saat membaca, pertama-tama kencangkan sekrup pengencang pada busur derajat universal, kemudian jauhkan dari benda kerja untuk mencegah perubahan sudut yang dapat menyebabkan kesalahan pengukuran.

(2) Memeriksa lancip dan dimensi dengan menggunakan pengukur lancip.

Pertama, gunakan metode pewarnaan untuk mengaplikasikan tiga garis tipis dan rata dari timah merah atau tinta biru yang sudah disiapkan di sepanjang garis generator benda kerja di sepanjang panjangnya. Kemudian, pasangkan pengukur secara perlahan ke benda kerja dan sejajarkan secara berulang-ulang. Perhatikan bahwa kisaran rotasi harus dalam setengah putaran.

Lepaskan pengukur dan amati jejak timah merah yang "tercetak" pada permukaan tirus benda kerja untuk menilai keakuratan tirus. Gunakan garis ujung masuk dan garis ujung keluar pengukur untuk menentukan dimensi konis, seperti yang ditunjukkan pada Gambar 20.

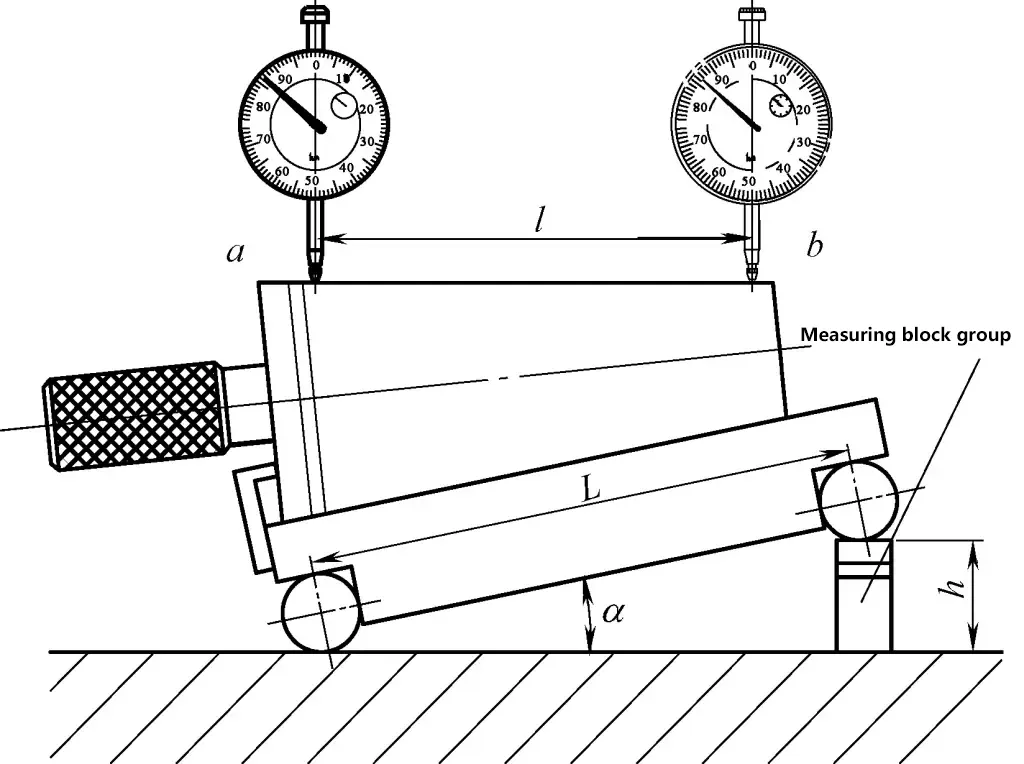

(3) Memeriksa lancip dengan menggunakan batang sinus.

Selama pemeriksaan, letakkan batang sinus di atas pelat presisi dan benda kerja di atas meja kerja batang sinus. Letakkan satu set blok pengukur di bawah salah satu silinder batang sinus. Ketinggian set blok pengukur dapat dihitung berdasarkan sudut kerucut benda kerja yang diukur.

Kemudian, gunakan indikator dial (atau mikrometer) untuk memeriksa ketinggian kedua ujung garis generator kerucut benda kerja. Jika ketinggian pada kedua ujungnya sama, ini mengindikasikan bahwa sudut atau lancip benda kerja sudah benar. Jika ketinggian di kedua ujungnya tidak sama, ini mengindikasikan bahwa sudut atau lancip benda kerja memiliki kesalahan.

Batang sinus memiliki banyak aplikasi dan umumnya digunakan untuk memeriksa sudut dan lancip benda kerja.

Gambar 21 menunjukkan cara mengukur sudut kerucut dengan menggunakan batang sinus. Pertama, hitung dimensi set blok pengukur h menurut nilai nominal α' dari sudut kerucut yang akan diukur, membentuk sudut standar α.

h = Lsinα

Di mana

- L - Jarak tengah antara dua silinder batang sinus (mm);

- α - Nilai nominal sudut kerucut benda kerja (°).

Letakkan batang sinus di atas pelat dengan satu silinder bersentuhan dengan pelat. Tempatkan satu set blok pengukur dengan dimensi h di bawah silinder yang lain, miringkan bidang kerja utama batang sinus relatif terhadap pelat pada sudut standar α.

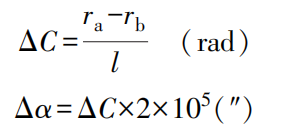

Setelah menempatkan benda kerja berbentuk kerucut, gunakan mikrometer untuk mengukur titik a dan b pada garis generator atas kerucut yang diukur (jarak antara titik a dan b adalah l). Pembacaan pada titik a dan b masing-masing adalah r₀ dan r₁. Jika r₀ ≠ r₁, ini mengindikasikan bahwa ada kesalahan lancip antara sudut kerucut benda kerja yang diukur dengan sudut standar α. Rumus untuk menghitung kesalahan lancip adalah:

Di mana

- ΔC - Kesalahan lancip (rad);

- Δα - Kesalahan sudut kerucut (");

- r₀ - Pembacaan pada titik b kerucut (mm);

- r₁ - Pembacaan pada titik a kerucut (mm).

Dengan menggunakan 1rad = 57,3° ≈ (2×10⁵)" sebagai faktor konversi dari radian ke detik, dapatkan kesalahan ΔC dari sudut kerucut yang diukur (α).

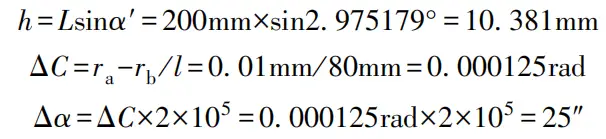

Contoh: Batang sinus dengan jarak tengah L = 200mm digunakan untuk mengukur pengukur taper plug Morse No. 4 dengan sudut kerucut nominal 2°58'30,6″ (2,975179°). Pengukuran dilakukan seperti yang ditunjukkan pada Gambar 1-91. Jika jarak antara titik pengukuran a dan b adalah l = 80mm, dan r₀ - r₁ = 0,01mm, hitunglah kesalahan lancip dan sudut lancip aktual dari pengukur taper plug ini.

Solusi: Dengan L = 200mm, l = 80mm, maka

Karena r₀ - r₁ = 0,01mm, titik a lebih tinggi daripada titik b, maka, sudut kerucut aktual lebih besar daripada sudut kerucut nominal.

αnyata =α’+Δα=2°58’30.6″+25″=2°58’55.6″

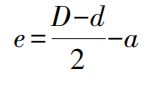

3. Pemeriksaan eksentrisitas

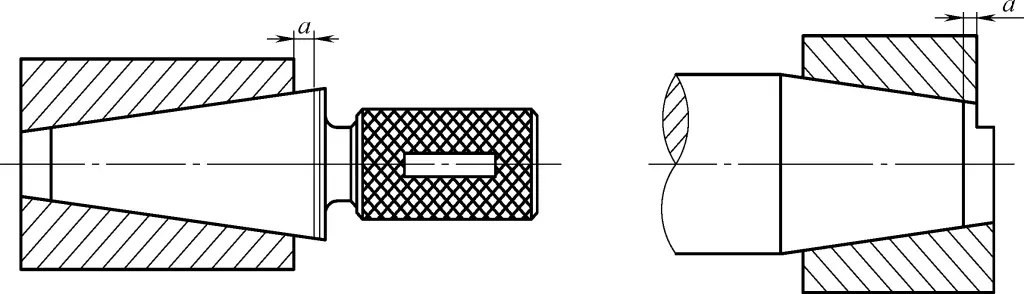

(1) Bila persyaratan presisi untuk eksentrisitas e tidak tinggi, gunakan jangka sorong untuk mengukur jarak minimum a di antara dua permukaan silinder, kemudian hitung eksentrisitas e dengan menggunakan rumus berikut:

(2) Apabila diperlukan presisi yang lebih tinggi untuk eksentrisitas e, gunakan metode pemeriksaan berikut ini: Ukur eksentrisitas e dengan tepat menggunakan indikator dial seperti yang ditunjukkan pada Gambar 22.

Nilai D dan d harus diukur dengan mikrometer, kemudian hitung eksentrisitas e dengan menggunakan rumus. Untuk benda kerja eksentrik pada chuck atau poros eksentrik dengan lubang tengah pada kedua ujungnya, probe indikator dial dapat ditempatkan pada bagian eksentrik. Putar poros eksentrik dengan tangan, dan setengah dari perbedaan antara nilai maksimum dan minimum yang ditunjukkan pada indikator dial adalah eksentrisitas e.

(3) Mengukur eksentrisitas dengan menggunakan indikator dial dan slide silang mesin bubut.

Untuk benda kerja dengan eksentrisitas yang lebih besar, skala geser silang pada mesin bubut dapat digunakan untuk mengimbangi rentang pengukuran indikator dial yang terbatas. Selama pengukuran, pertama-tama, sentuhkan indikator dial ke lingkaran luar benda kerja yang eksentrik, temukan titik tertinggi, dan catat pembacaan dan nilai skala geser silang.

Kemudian putar benda kerja 180°, gerakkan cross slide ke dalam, temukan titik terendah dari lingkaran eksentrik, dekatkan indikator dial ke titik terendah dari lingkaran eksentrik, dan sesuaikan cross slide untuk mempertahankan pembacaan indikator dial yang asli. Pada titik ini, jarak pergerakan cross slide yang diperoleh dari dial cross slide adalah dua kali eksentrisitas.

4. Pemeriksaan ulir standar

(1) Pengukuran diameter utama.

Apabila persyaratan untuk diameter utama ulir tidak tinggi dan pita toleransinya lebar, jangka sorong atau mikrometer eksternal dapat digunakan untuk pengukuran.

(2) Pengukuran pitch benang.

Pitch ulir dapat diukur dengan menggunakan penggaris baja. Untuk ulir standar dengan pitch yang umumnya kecil, yang terbaik adalah mengukur panjang beberapa pitch, kemudian membagi panjang pitch yang diukur dengan jumlah pitch untuk mendapatkan dimensi satu pitch. Untuk pitch yang lebih besar, ukur panjang 2 atau 4 pitch, kemudian hitung dimensi pitch.

Pitch benang halus lebih kecil, sehingga sulit diukur dengan penggaris baja. Umumnya, pengukur pitch digunakan untuk pengukuran. Apabila mengukur, masukkan pelat pengukur pitch yang sejajar dengan arah sumbu ke dalam bentuk gigi. Jika pas, ini mengindikasikan bahwa pitch ulir yang diukur sudah benar.

(3) Pengukuran diameter pitch.

1) Mengukur diameter pitch ulir segitiga dengan menggunakan mikrometer ulir.

Struktur dan metode penggunaan mikrometer ulir serupa dengan mikrometer luar biasa, kecuali bahwa kedua kontak pengukurnya berupa kerucut dan alur dengan bentuk yang sama dengan gigi ulir. Selama pengukuran, kedua kontak pas pada permukaan gigi ulir, dan pembacaan pada mikrometer pada titik ini adalah diameter pitch ulir.

Mikrometer ulir dilengkapi dengan serangkaian profil permukaan gigi dan kontak pengukur untuk pitch yang berbeda. Ketika mengukur diameter pitch dengan spesifikasi ulir segitiga yang berbeda, kontak pengukur yang sesuai harus ditukar, seperti yang ditunjukkan pada Gambar 23.

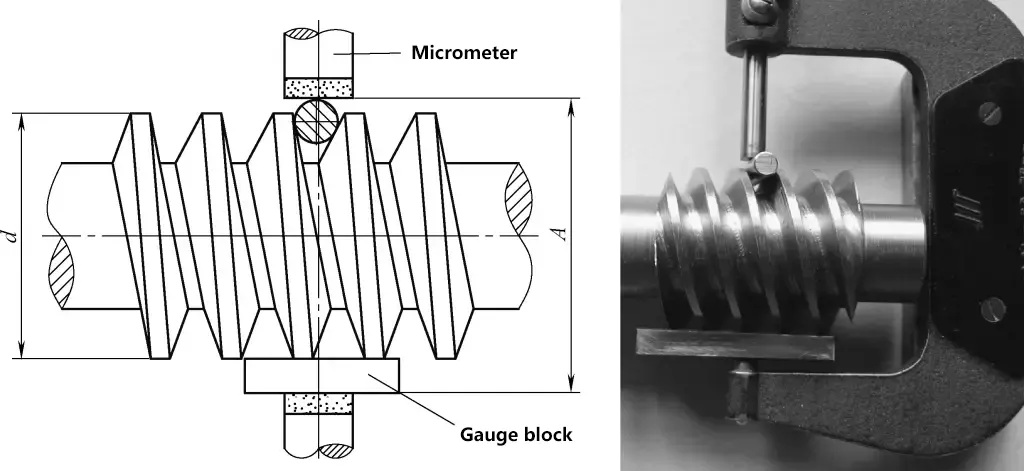

2) Metode pengukuran kawat.

Pemilihan diameter dan presisi kawat: Diameter kawat yang bersinggungan dengan permukaan sisi gigi pada garis pitch dari ulir yang diukur disebut "diameter kawat terbaik". Rumus yang disederhanakan untuk diameter kawat terbaik ditunjukkan pada Tabel 1. Menggunakan kawat terbaik untuk pengukuran akan menghilangkan pengaruh kesalahan setengah sudut gigi ulir.

Tabel 1 Rumus yang disederhanakan untuk diameter kawat terbaik

| Benang merah | Benang Whitworth 55° | Benang trapesium |

| 0.57735P | 0.56370P | 0.51765P |

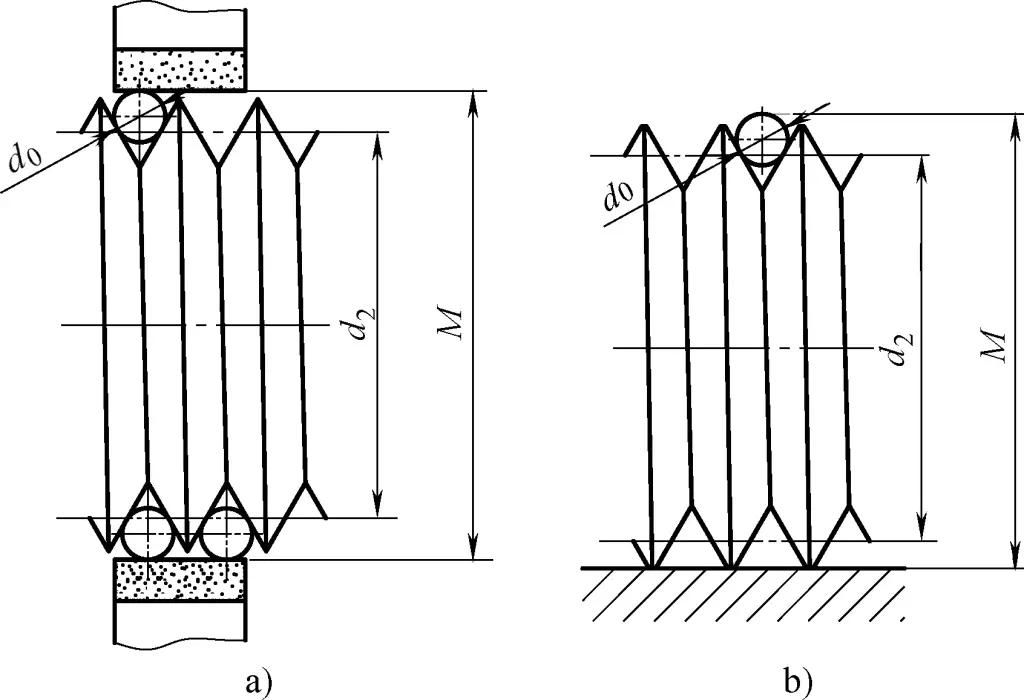

Metode pengukuran kawat yang umum digunakan meliputi metode tiga kawat dan metode satu kawat untuk mengukur diameter pitch ulir. Apabila menggunakan metode tiga kawat untuk mengukur diameter pitch ulir eksternal, tempatkan tiga kawat dengan set yang sama ke dalam alur ulir di kedua sisi ulir yang diukur seperti ditunjukkan pada Gambar 24. Gunakan alat ukur yang tepat seperti mikrometer luar, mikrometer tuas, pembanding optik, atau mesin pengukur panjang untuk secara langsung mengukur jarak M di antara sisi luar kabel, kemudian hitung diameter pitch aktual dari ulir yang diukur.

a) Pengukuran tiga kabel

b) Pengukuran kabel tunggal

Seri ukuran diameter kawat yang umum digunakan ditunjukkan pada Tabel 2. Rumus perhitungan diameter pitch untuk ulir umum ditunjukkan pada Tabel 3.

Tabel 2 Seri ukuran diameter kawat yang umum digunakan

| 0.118 | 0.201 | 0.291 | 0.433 | 0.724 | 1.157 | 2.020 | 3.177 |

| 0.142 | 0.232 | 0.343 | 0.461 | 0.866 | 1.441 | 2.311 | 3.486 |

| 0.170 | 0.260 | 0.402 | 0.572 | 1.008 | 1.732 | 2.886 | - |

Tabel 3 Rumus perhitungan diameter pitch untuk ulir umum

| Jenis benang | Sudut gigi α | Rumus perhitungan diameter pitch |

| Benang merah | 60° | d2 =M-(3d o -0.866P) |

| Benang Whitworth 55° | 55° | d2 =M-(3.1657do -0.9605P) |

| Benang trapesium | 30° | d2 =M-(4.8637do -1.866P) |

(4) Pengukuran benang yang komprehensif.

Sebelum mengukur ulir secara komprehensif, periksa terlebih dahulu diameter, profil gigi, dan pitch ulir, kemudian gunakan pengukur ulir untuk pengukuran. Saat menggunakan pengukur ulir, jangan memelintirnya secara paksa agar tidak merusak permukaan pengukur dan mengurangi akurasinya.

Pengukur cincin ulir dan pengukur steker biasanya digunakan untuk pengukuran komprehensif berbagai akurasi dimensi ulir. Pengukur cincin digunakan untuk mengukur akurasi dimensi ulir eksternal, sedangkan pengukur steker digunakan untuk mengukur akurasi dimensi ulir internal.

Apabila mengukur ulir, jika ujung GO pada pengukur dapat disekrup, tetapi ujung NOT GO tidak dapat disekrup, ini mengindikasikan bahwa akurasi ulir memenuhi persyaratan. Dalam produksi aktual, untuk persyaratan presisi yang lebih rendah, mur dan sekrup standar juga dapat digunakan untuk memeriksa, dilihat dari kehalusan dan kelonggarannya saat memasang sekrup ke benda kerja.

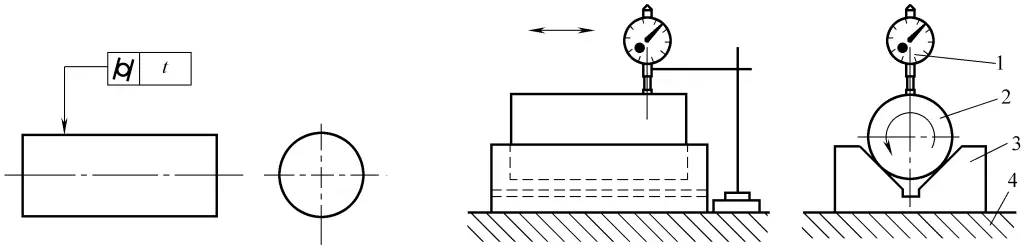

5. Pengukuran roda gigi cacing

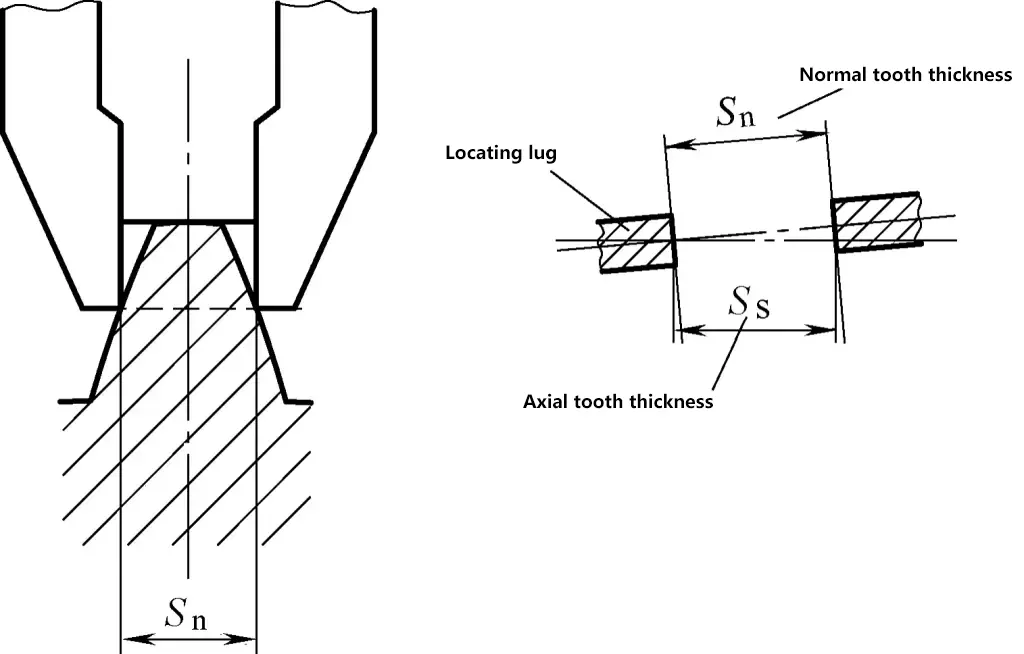

(1) Mengukur ketebalan gigi normal roda gigi cacing dengan menggunakan jangka sorong, seperti yang ditunjukkan pada Gambar 25 dan 26.

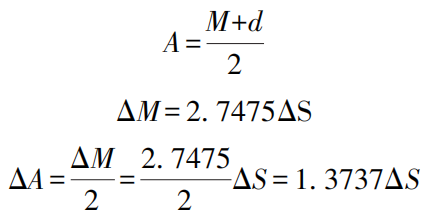

Untuk meningkatkan akurasi pengukuran, deviasi ketebalan gigi dapat dikonversi ke deviasi jarak bentang dalam pengukuran tiga kawat, dan kemudian diukur dengan menggunakan metode kawat tunggal, seperti yang ditunjukkan pada Gambar 27. Ketika α = 20°, rumus perhitungan pengukuran satu kawat adalah:

Di mana

- A - Ukuran pengukuran mikrometer dalam pengukuran kawat tunggal (mm);

- M - Ukuran pengukuran mikrometer dalam pengukuran tiga kabel (mm);

- ΔM - Deviasi jarak bentang dalam pengukuran tiga kabel (mm);

- d - Diameter aktual yang diukur dari diameter luar roda gigi cacing (mm);

- ΔA - Deviasi jarak pengukuran kawat dalam pengukuran kawat tunggal (mm);

- ΔS - Penyimpangan ketebalan gigi (mm).

(2) Runout radial dari lingkaran tambahan roda gigi cacing dapat diperiksa dengan menggunakan indikator dial pada penguji runout. Putar roda gigi cacing secara perlahan satu putaran penuh dengan tangan, dan variasi maksimum dalam pembacaan indikator dial adalah kesalahan runout radial.

(3) Memeriksa kesalahan profil gigi roda gigi cacing Archimedes harus dilakukan pada bagian aksial, dengan menggunakan instrumen seperti mikroskop alat universal.

Berbagi pengalaman dari para ahli keterampilan:

Karena pengukuran kawat tunggal menggunakan diameter lingkaran addendum sebagai referensi pengukuran, meskipun d pada Gambar 27 didefinisikan sebagai ukuran aktual yang diukur dari lingkaran addendum, untuk memastikan akurasi pengukuran, konsentrisitas antara diameter lingkaran addendum dan lingkaran pitch roda gigi cacing harus dijamin selama pembubutan.

III. Inspeksi Bentuk Umum dan Akurasi Posisi

1. Deteksi kesalahan kelurusan

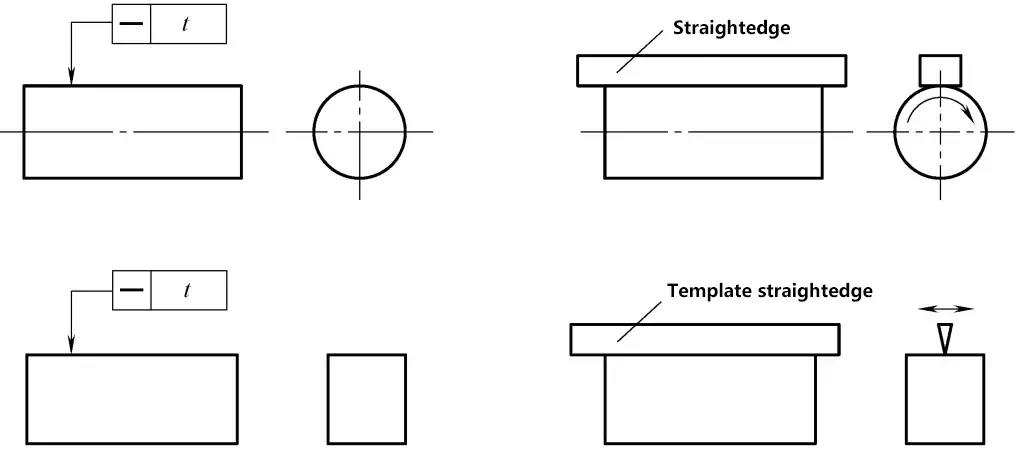

(1) Mendeteksi kesalahan kelurusan silinder dan kubus

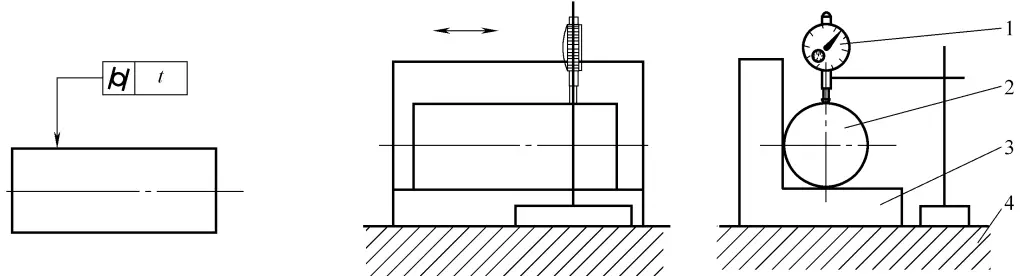

Seperti yang ditunjukkan pada Gambar 28.

1) Alat inspeksi: Penyiku (atau penyiku templat), pengukur peraba.

2) Metode penjepitan dan pengoperasian:

① Tempatkan penggaris lurus atau penggaris templat pada kontak langsung dengan garis elemen yang diukur, meminimalkan celah maksimum di antara keduanya. Celah maksimum pada titik ini adalah kesalahan kelurusan garis elemen yang diukur. Besarnya kesalahan harus ditentukan dengan mengukur celah cahaya. Apabila celah cahaya kecil, dapat diperkirakan dengan menggunakan celah cahaya standar; apabila lebih besar, pengukur peraba dapat digunakan untuk pengukuran.

② Ukur beberapa garis elemen dengan menggunakan metode di atas dan ambil nilai kesalahan terbesar sebagai kesalahan kelurusan bagian yang diukur.

(2) Mendeteksi kesalahan kelurusan benda berbentuk kerucut

Seperti yang ditunjukkan pada Gambar 29.

1) Alat dan perlengkapan inspeksi: pelat permukaan, penyangga tetap dan dapat disesuaikan, bingkai pengukur, indikator dial atau mikrometer.

2) Metode pemasangan dan pengoperasian: Sesuaikan dua titik ujung garis elemen yang diukur agar berada pada ketinggian yang sama dengan pelat permukaan.

(1)Ukur sepanjang garis elemen yang diukur, catat pembacaannya. Hitung kesalahan kelurusan dengan menggunakan metode kalkulasi (atau metode grafis) berdasarkan kondisi minimum (atau metode garis dua titik) dengan menggunakan pembacaan yang telah direkam.

② Ukur beberapa garis elemen dengan menggunakan metode di atas dan ambil nilai kesalahan terbesar sebagai kesalahan kelurusan bagian yang diukur.

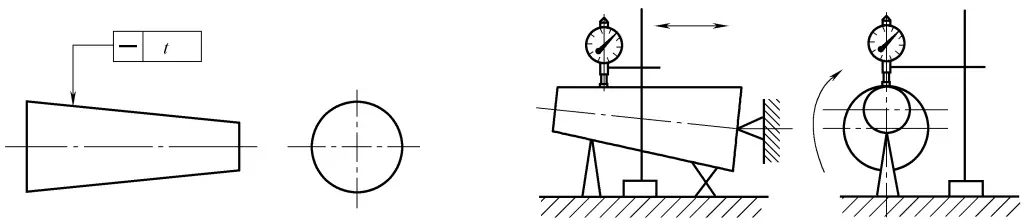

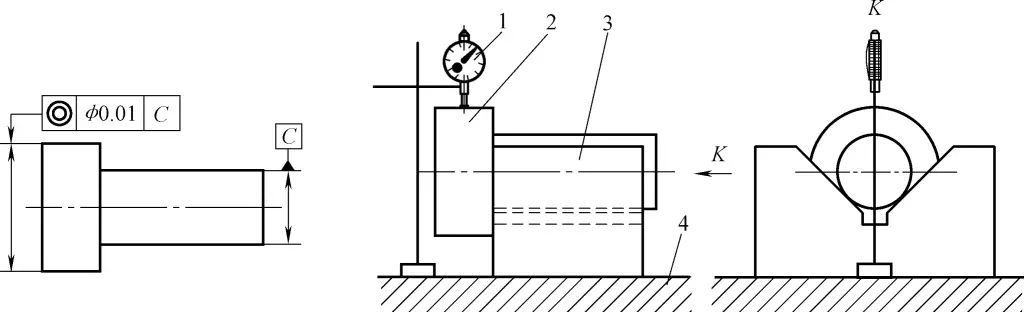

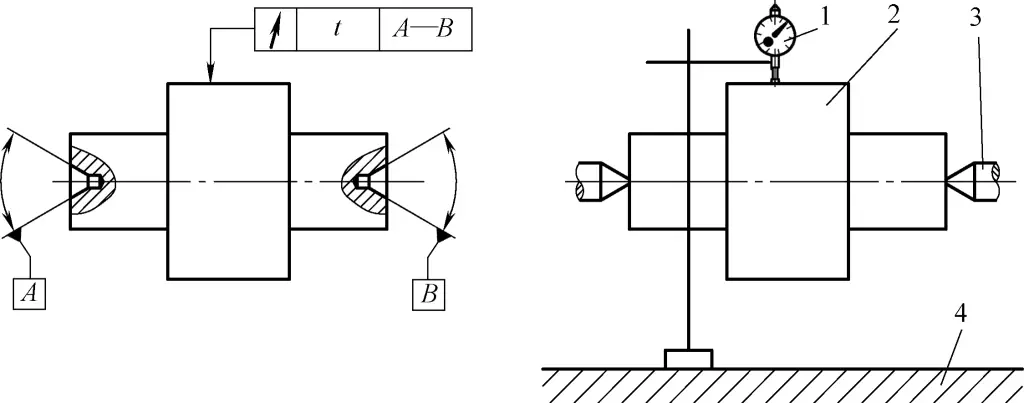

(3) Mendeteksi kesalahan kelurusan komponen tipe poros pada perangkat inspeksi runout

Seperti yang ditunjukkan pada Gambar 30.

Dukungan 1-Tengah

Bagian yang diukur 2

3-Indikator

Pelat 4-permukaan

1) Alat dan perlengkapan inspeksi: pelat permukaan, penyangga tengah atau perangkat inspeksi runout, indikator dial, penyangga, indikator dial atau mikrometer.

2) Metode pemasangan dan pengoperasian: Pasang bagian yang diukur di antara dua bagian tengah yang sejajar dengan pelat permukaan.

(1) Ukurlah sepanjang dua garis elemen pada penampang sumbu vertikal, catatlah pembacaan M₀ dan M₁ dari kedua indikator pada titik pengukuran masing-masing. Ambil setengah selisih pembacaan pada setiap titik {yaitu, (M₂-M₃)/2} dan gunakan selisih maksimum sebagai kesalahan kelurusan sumbu pada penampang tersebut.

② Ukur beberapa garis elemen pada beberapa penampang melintang dengan menggunakan metode di atas dan ambil nilai kesalahan terbesar sebagai kesalahan kelurusan sumbu bagian yang diukur.

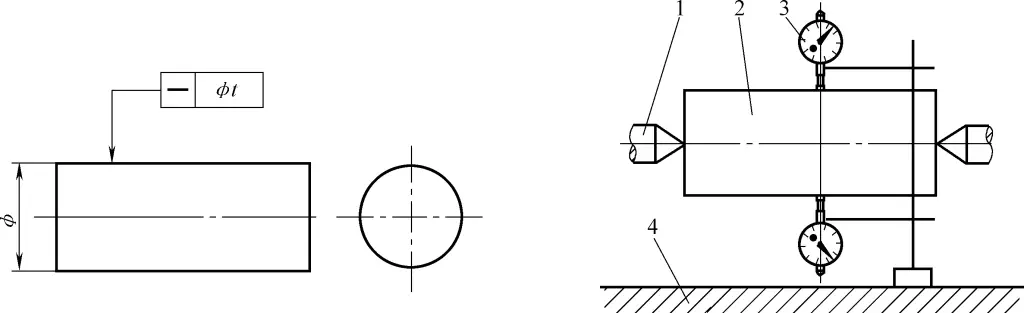

2. Deteksi kesalahan kerataan

(1) Mengukur kesalahan kerataan bidang kecil presisi tinggi

Seperti yang ditunjukkan pada Gambar 31.

1) Alat dan perlengkapan inspeksi: optical flat.

2) Metode operasi: Tempatkan permukaan kerja optical flat pada permukaan yang diukur dengan sedikit tekanan, dan pinggiran interferensi akan muncul.

Kesalahan kerataan permukaan yang diukur adalah jumlah pinggiran interferensi tertutup dikalikan setengah panjang gelombang cahaya. Untuk pinggiran interferensi terbuka, ini adalah rasio kelengkungan pinggiran terhadap jarak antara pinggiran yang berdekatan, dikalikan setengah panjang gelombang cahaya. Metode ini cocok untuk mengukur bidang kecil dengan presisi tinggi.

(2) Mendeteksi kesalahan kerataan dengan menggunakan waterpas

Seperti yang ditunjukkan pada Gambar 32.

1) Alat dan perlengkapan inspeksi: pelat permukaan, waterpas, pelat jembatan, penyangga tetap dan penyangga yang dapat disesuaikan.

2) Metode pemasangan dan pengoperasian: Sesuaikan permukaan yang diukur ke posisi horizontal, gunakan waterpas untuk mengukur permukaan titik demi titik menurut tata letak dan arah tertentu, catat pembacaan, dan ubah menjadi nilai linier.

Hitung kesalahan kerataan dengan menggunakan metode kalkulasi (atau metode grafis) menurut kondisi minimum (atau metode diagonal) berdasarkan nilai setiap garis.

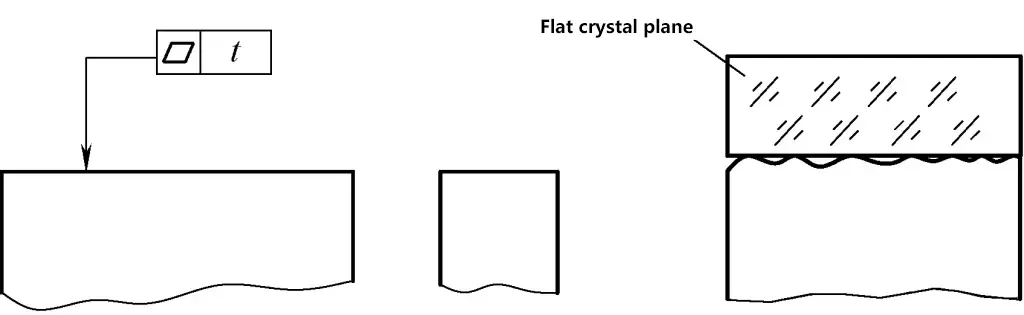

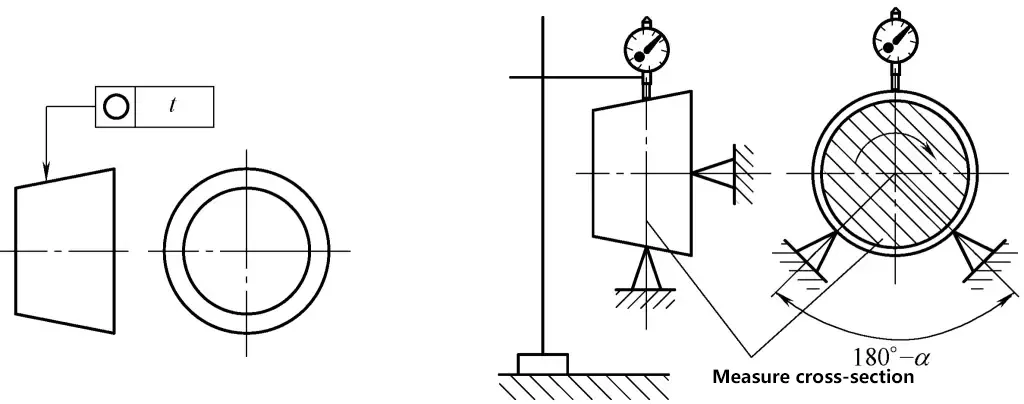

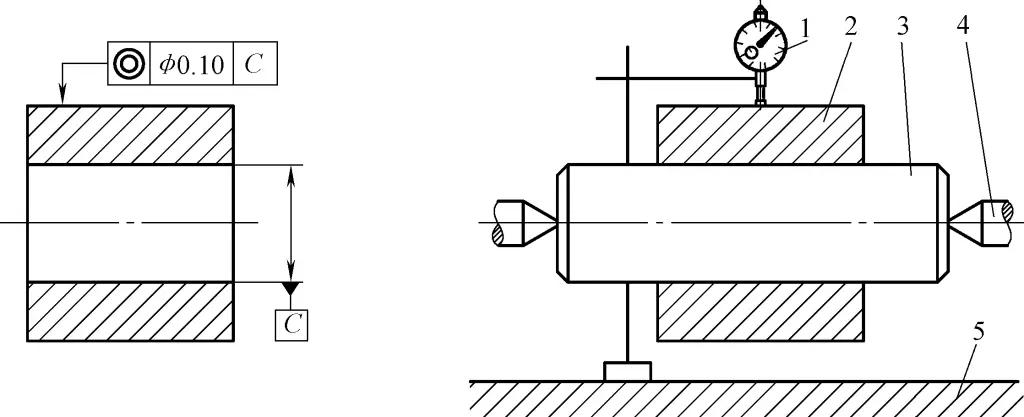

3. Deteksi kesalahan kebulatan

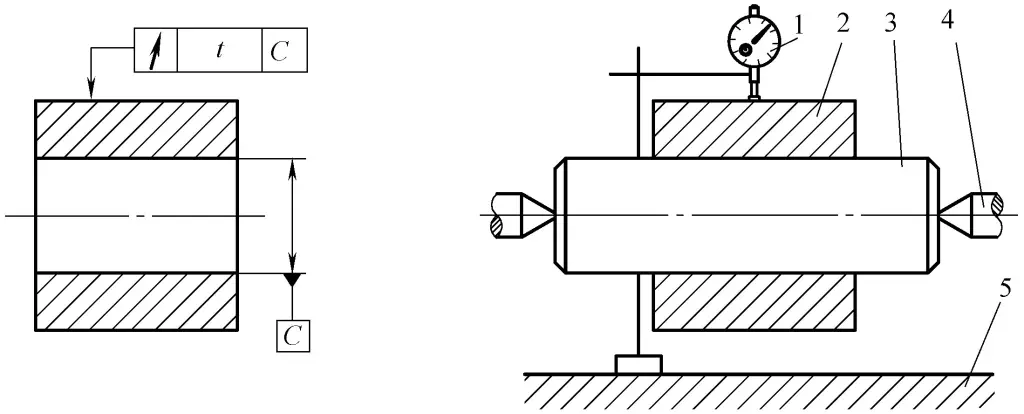

(1) Deteksi salah satu kesalahan kebulatan kerucut dan silinder

Seperti yang ditunjukkan pada Gambar 33.

1) Pengukuran dan alat inspeksi: pelat datar, dudukan pengukur dengan indikator, blok-V, penyangga tetap dan penyangga yang dapat disesuaikan.

2) Metode penjepitan dan pengoperasian: Tempatkan benda kerja pada blok-V, dengan porosnya tegak lurus pada penampang pengukuran, sambil memperbaiki posisi aksial.

① Selama satu putaran benda kerja, setengah dari perbedaan maksimum dalam pembacaan indikator adalah kesalahan kebulatan penampang melintang tersebut.

② Ukur beberapa penampang melintang dengan menggunakan metode di atas, dan ambil nilai kesalahan maksimum sebagai kesalahan kebulatan benda kerja.

Keandalan metode pengukuran ini bergantung pada efek gabungan dari kesalahan bentuk penampang dan sudut blok-V. Sudut yang umum digunakan adalah α = 90° dan 120° atau 72° dan 108° dengan dua blok-V untuk pengukuran terpisah.

Metode ini cocok untuk mengukur kesalahan bentuk lobed ganjil pada permukaan dalam dan luar (kesalahan bentuk lobed genap diukur dengan menggunakan metode dua titik). Selama pengukuran, baik benda kerja maupun alat ukur dapat diputar.

(2) Deteksi kesalahan kebulatan kerucut dan silinder II

Seperti yang ditunjukkan pada Gambar 34.

1) Pengukuran dan alat inspeksi: pelat datar, dudukan pengukur dengan indikator, penyangga, mikrometer.

2) Metode penjepitan dan pengoperasian: Posisikan sumbu benda kerja tegak lurus terhadap penampang pengukuran sambil memperbaiki posisi aksial.

① Selama satu putaran benda kerja, setengah dari perbedaan maksimum dalam pembacaan indikator adalah kesalahan kebulatan penampang tunggal.

② Ukur beberapa penampang melintang dengan menggunakan metode di atas, dan ambil nilai kesalahan maksimum sebagai kesalahan kebulatan benda kerja.

Metode ini cocok untuk mendeteksi kesalahan bentuk lobus genap pada permukaan dalam dan luar (kesalahan bentuk lobus ganjil diukur dengan menggunakan metode tiga titik). Selama pengukuran, baik benda kerja maupun alat ukur dapat diputar.

Metode dua titik untuk mengukur kesalahan kebulatan mirip dengan mengukur diameter eksternal dengan mikrometer atau diameter internal dengan pengukur dial internal. Ukurlah pada beberapa posisi di sekeliling lingkar dan ambil setengah dari perbedaan maksimum antara dua titik yang berlawanan sebagai kesalahan kebulatan.

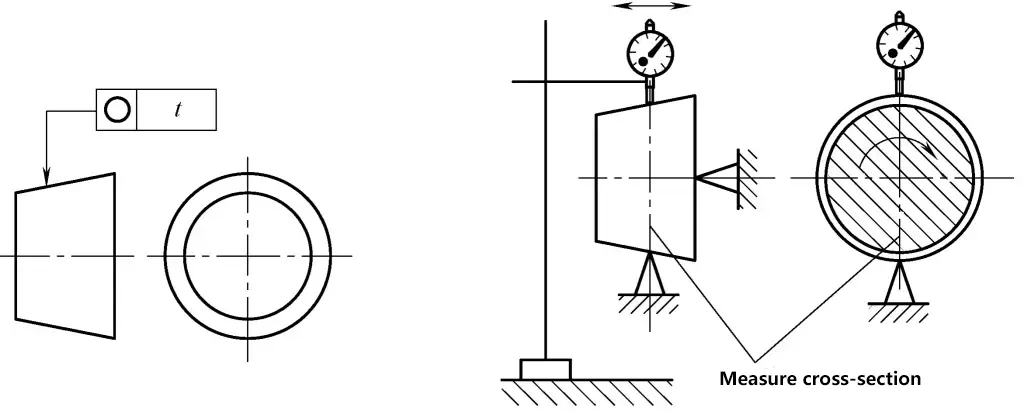

4. Deteksi kesalahan silindrisitas

(1) Deteksi kesalahan silindrisitas silinder dan poros I

Seperti yang ditunjukkan pada Gambar 35.

1-Indikator

2-Benda Kerja

Blok 3-V

4-Piring datar

1) Pengukuran dan alat inspeksi: pelat datar, blok-V, dudukan pengukur dengan indikator.

2) Metode penjepitan dan pengoperasian: Gunakan metode tiga titik untuk mengukur kesilindrisan. Tempatkan benda kerja dalam blok-V pada pelat datar, dengan blok-V lebih panjang dari benda kerja.

① Selama satu putaran benda kerja, ukur pembacaan maksimum dan minimum pada satu penampang.

② Dengan menggunakan metode di atas, ukur beberapa penampang melintang secara terus menerus, kemudian ambil setengah dari perbedaan antara pembacaan maksimum dan minimum dari semua penampang melintang yang diukur sebagai kesalahan kesilindrisan benda kerja. Metode ini cocok untuk mengukur kesalahan bentuk lobed ganjil pada permukaan luar.

Untuk pengukuran yang akurat, biasanya menggunakan dua blok V dengan sudut α = 90° dan 120° untuk pengukuran terpisah.

(2) Deteksi kesalahan silindrisitas silinder dan poros II

Seperti yang ditunjukkan pada Gambar 36.

1-Indikator

2-Benda Kerja

Kursi 3-sudut kanan

4-Piring datar

1) Pengukuran dan alat inspeksi: pelat datar, dudukan sudut kanan, dudukan pengukur dengan indikator.

2) Metode penjepitan dan pengoperasian: Gunakan metode dua titik untuk mengukur kesilindrisan. Letakkan benda kerja di atas pelat datar, dekat dengan dudukan sudut kanan.

① Selama satu putaran benda kerja, ukur pembacaan maksimum dan minimum pada satu penampang.

② Dengan menggunakan metode di atas, ukurlah beberapa penampang melintang, kemudian ambil setengah dari perbedaan antara pembacaan maksimum dan minimum dari semua penampang melintang yang diukur sebagai kesalahan kesilindrisan benda kerja. Metode ini cocok untuk mengukur kesalahan bentuk lobed rata pada permukaan luar.

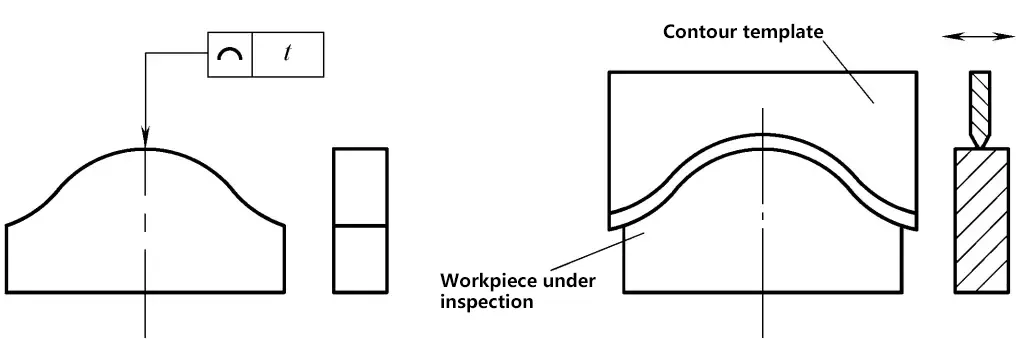

5. Deteksi kesalahan profil garis

Seperti yang ditunjukkan pada Gambar 37

1) Pengukuran dan alat inspeksi: Templat profil.

2) Metode penjepitan dan pengoperasian: Tempatkan templat profil pada benda kerja pada arah yang ditentukan, perkirakan ukuran celah dengan menggunakan metode celah cahaya, dan ambil celah maksimum sebagai kesalahan profil garis benda kerja.

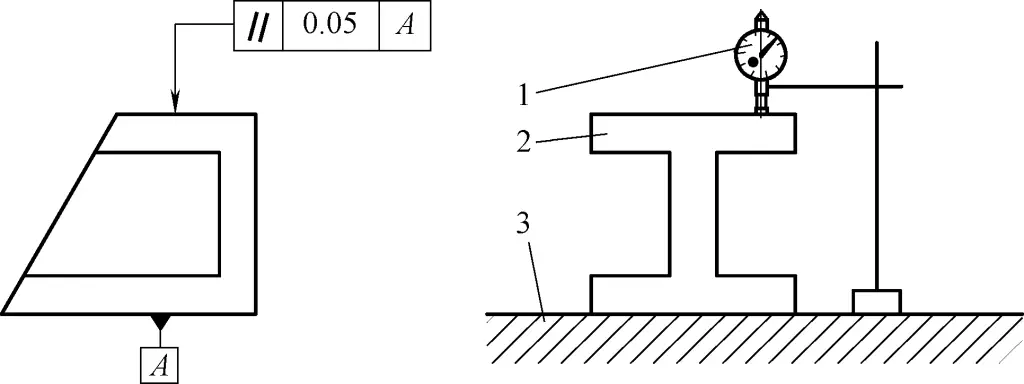

6. Deteksi kesalahan paralelisme

(1) Deteksi kesalahan paralelisme antara dua permukaan paralel

Seperti yang ditunjukkan pada Gambar 38.

1-Indikator

2-Benda Kerja

3-Piring datar

1) Pengukuran dan alat inspeksi: pelat datar, dudukan, indikator dial atau mikrometer.

2) Metode penjepitan dan pengoperasian: Tempatkan benda kerja pada pelat datar dan ukur sepanjang garis pengukuran yang ditentukan di seluruh permukaan yang akan diukur.

① Ambil selisih antara pembacaan indikator maksimum dan minimum sebagai kesalahan paralelisme benda kerja.

② Ambil selisih antara pembacaan indikator maksimum dan minimum dalam panjang tertentu l pada setiap garis pengukuran sebagai kesalahan paralelisme benda kerja.

(2) Deteksi kesalahan paralelisme lubang internal relatif terhadap bidang referensi

Seperti yang ditunjukkan pada Gambar 39.

1) Pengukuran dan alat inspeksi: pelat datar, dudukan pengukur dengan indikator, mandrel.

2) Metode penjepitan dan pengoperasian: Letakkan benda kerja secara langsung pada pelat datar, dengan sumbu yang akan diukur disimulasikan oleh mandrel. Pembacaan M₀ dan M₁ diperoleh pada dua posisi dengan jarak pengukuran L₂. Kemudian

Kesalahan paralelisme f = L₀/L₁|M₁-M₂|, di mana L₂ adalah panjang sumbu benda kerja.

Gunakan mandrel yang dapat diperluas (membentuk jarak bebas dengan lubang) untuk pengukuran.

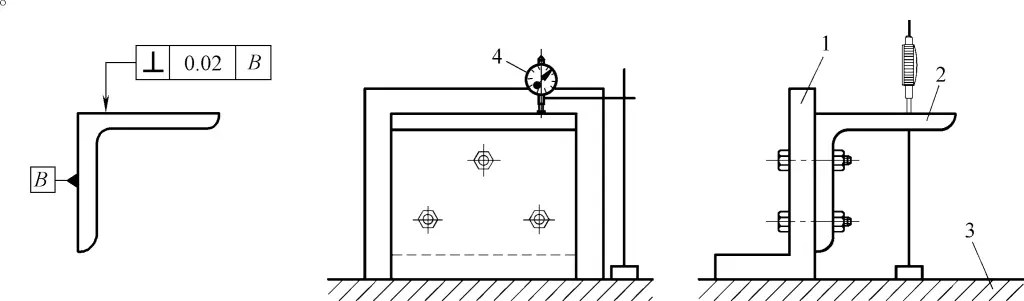

7. Deteksi kesalahan tegak lurus

(1) Deteksi kesalahan tegak lurus benda kerja tipe dudukan sudut kanan

Seperti yang ditunjukkan pada Gambar 40.

Kursi 1-sudut kanan

2-Benda Kerja

3-Piring datar

4-Indikator

1) Pengukuran dan alat inspeksi: pelat datar, dudukan sudut kanan, dudukan pengukur dengan indikator.

2) Metode penjepitan dan pengoperasian: Pasang permukaan referensi benda kerja pada dudukan sudut kanan, sambil menyesuaikan perbedaan pembacaan permukaan yang akan diukur di dekat referensi menjadi minimal. Ambil selisih antara pembacaan indikator maksimum dan minimum yang diperoleh pada berbagai titik di seluruh permukaan yang akan diukur sebagai kesalahan tegak lurus benda kerja.

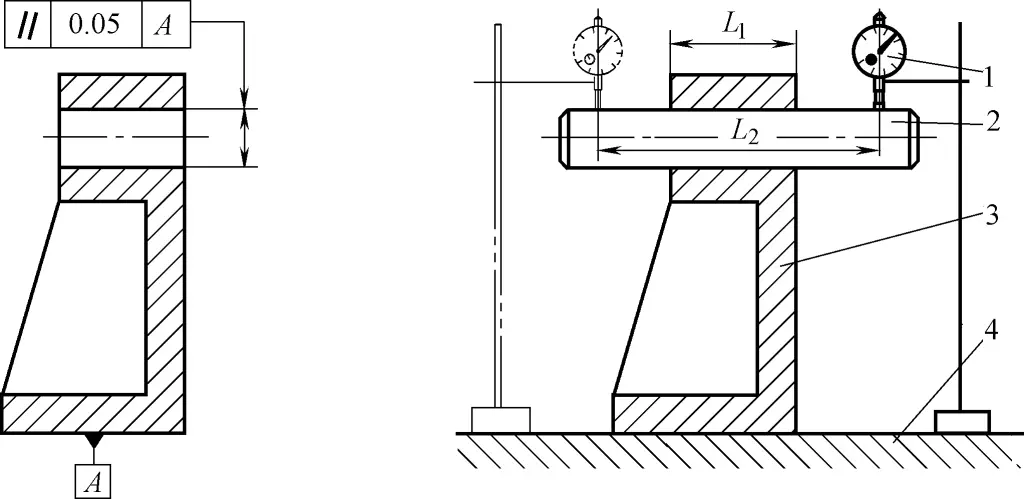

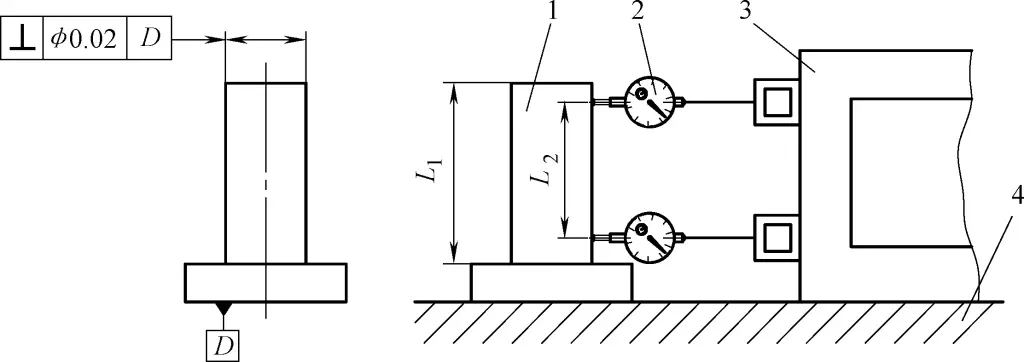

(2) Deteksi kesalahan tegak lurus lingkaran luar poros berundak relatif terhadap permukaan ujung

Seperti yang ditunjukkan pada Gambar 41.

1-Benda Kerja

2-Indikator

Kotak 3-Persegi

4-Piring datar

1) Pengukuran dan alat inspeksi: kotak persegi, pelat datar, penyangga magnet dengan indikator.

2) Metode penjepitan dan pengoperasian: Tempatkan benda kerja pada pelat datar dan ukur dalam dua arah tegak lurus (x, y).

Ukur jarak M₁ dan M₂ antara elemen profil yang akan diukur dan kotak persegi pada dua posisi dengan jarak L₀, dan diameter poros yang sesuai d₃ dan d₄. Kesalahan tegak lurus pada arah pengukuran adalah:

Ambil yang lebih besar dari kesalahan yang diukur dalam dua arah pengukuran sebagai kesalahan tegak lurus benda kerja.

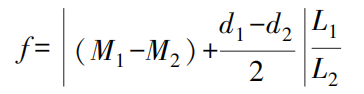

8. Deteksi kesalahan koaksialitas

(1) Deteksi kesalahan koaksialitas poros berundak dengan referensi lubang tengah

Seperti yang ditunjukkan pada Gambar 42.

1-Indikator

2-Benda Kerja

Dukungan 3-tengah

4-Piring datar

1) Pengukuran dan alat inspeksi: pelat datar, penyangga tengah, penyangga pengukur dengan indikator.

2) Metode penjepitan dan pengoperasian: Pasang benda kerja di antara dua bagian tengah, dan nolkan kedua indikator pada penampang sumbu vertikal.

(1)Ukur secara aksial, ambil perbedaan pembacaan |M₀-M₁| indikator pada titik yang sesuai pada penampang yang tegak lurus dengan sumbu referensi sebagai kesalahan koaksialitas pada penampang tersebut.

② Putar benda kerja dan ukur beberapa penampang dengan menggunakan metode di atas. Ambil nilai maksimum (nilai absolut) dari perbedaan pembacaan yang diperoleh dari setiap penampang sebagai kesalahan koaksialitas benda kerja.

(2) Deteksi kesalahan koaksialitas poros berundak tanpa lubang tengah

Seperti yang ditunjukkan pada Gambar 43.

1-Indikator

2-Benda Kerja

Blok 3-V

4-Piring datar

1) Pengukuran dan alat inspeksi: pelat datar, blok-V, dudukan pengukur dengan indikator.

2) Metode pemasangan dan pengoperasian: Tempatkan salah satu ujung permukaan referensi bagian yang akan diukur pada bingkai berbentuk V, kemudian buat indikator menyentuh permukaan yang akan diukur. Putar bagian yang akan diukur pada bingkai berbentuk V untuk satu putaran, dan variasi indikator adalah kesalahan koaksialitas bagian tersebut.

(3) Deteksi kesalahan koaksialitas lingkaran luar relatif terhadap lubang bagian dalam selongsong

Seperti yang ditunjukkan pada Gambar 44.

1-Indikator

2-Bagian yang akan diukur

3-Mandrel

Dukungan 4-pusat

Piring 5-datar

1) Kuantitas dan instrumen pemeriksaan: Penyangga tengah, mandrel, dudukan pengukur dengan indikator.

2) Metode pemasangan dan pengoperasian: Masukkan mandrel standar ke dalam lubang bagian yang akan diukur dan pasang di antara dua bagian tengah.

Buatlah indikator menyentuh permukaan yang akan diukur, putar bagian yang akan diukur, dan variasi indikator adalah kesalahan koaksialitas bagian tersebut.

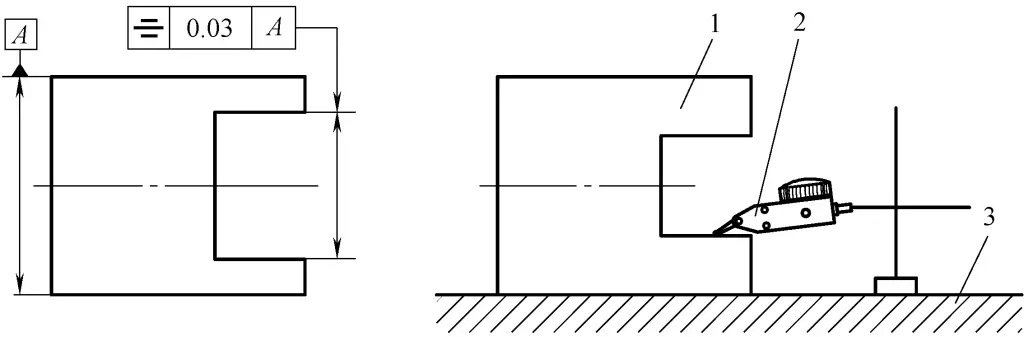

9. Deteksi kesalahan simetri

(1) Deteksi kesalahan simetri alur cekung relatif terhadap kontur luar

Seperti yang ditunjukkan pada Gambar 45.

1-Bagian yang akan diukur

2-Indikator

3-Piring datar

1) Kuantitas dan instrumen pemeriksaan: Dudukan pengukur dengan indikator dial tuas, pelat datar.

2) Metode pemasangan dan pengoperasian: Tempatkan bagian yang akan diukur pada pelat datar, gunakan indikator dial tuas untuk mengukur pembacaan sisi pertama alur cekung relatif terhadap kontur luar (referensi A), nol indikator, balikkan tepi untuk mengukur sisi kedua, dan nilai absolut dari perbedaan pembacaan maksimum adalah kesalahan simetri bagian yang akan diukur.

Metode pengukuran ini tidak mempertimbangkan kesalahan bentuk referensi A.

(2) Deteksi kesalahan simetri alur pasak pada poros relatif terhadap lingkaran luar poros

Seperti yang ditunjukkan pada Gambar 46.

1-Indikator

Blok pemosisian 2

3-Bagian yang akan diukur

Bingkai berbentuk 4-V

Piring 5-datar

1) Kuantitas dan instrumen inspeksi: Pelat datar, bingkai berbentuk V, blok pemosisian, penyangga pengukur dengan indikator.

2) Metode pemasangan dan pengoperasian: Sumbu referensi disimulasikan oleh bingkai berbentuk V, dan bidang tengah yang akan diukur disimulasikan oleh blok pemosisian. Pengukuran dilakukan dalam dua langkah:

① Pengukuran penampang melintang. Sesuaikan bagian yang akan diukur sehingga blok pemosisian sejajar dengan pelat datar pada arah radial, ukur jarak dari blok pemosisian ke pelat datar, kemudian balikkan bagian yang akan diukur 180° dan ulangi pengukuran di atas untuk mendapatkan perbedaan pembacaan a dari dua titik yang sesuai di sisi atas dan bawah penampang melintang. Kesalahan simetri penampang melintang ini adalah:

fmenyeberang=ah / (d-h)

Di mana

- d - diameter poros;

- h - kedalaman alur.

② Pengukuran longitudinal. Ukur sepanjang alur pasak, dan ambil selisih pembacaan maksimum dari dua titik pada arah longitudinal sebagai kesalahan simetri pada arah longitudinal:

fpanjang=atinggi-arendah

Ambil nilai maksimum kesalahan yang diukur dalam dua arah di atas sebagai kesalahan simetri komponen.

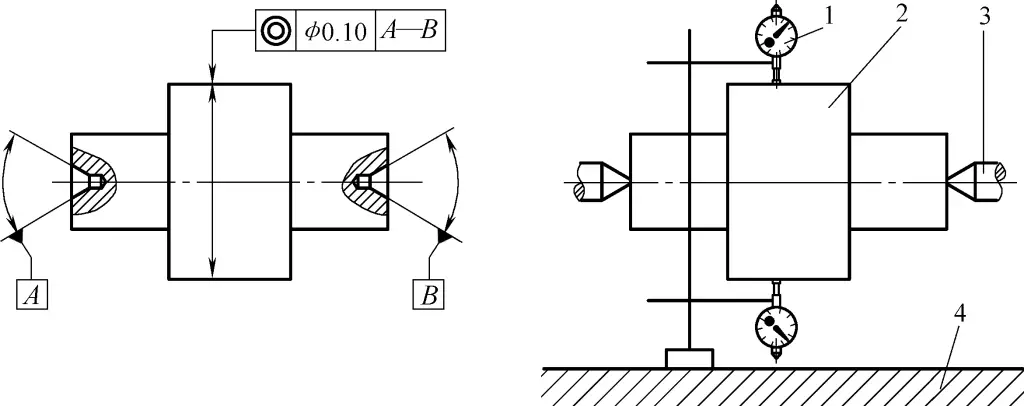

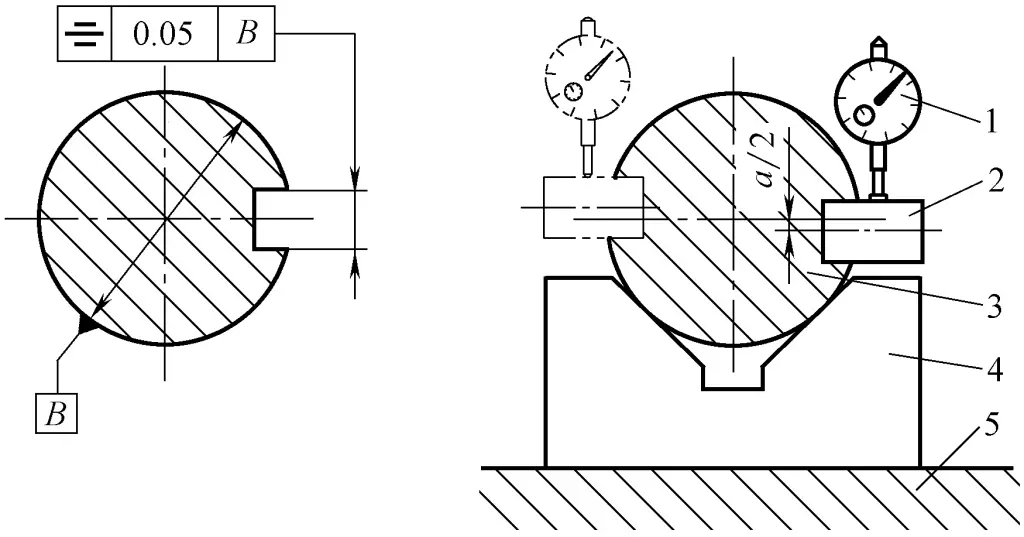

10. Deteksi kesalahan runout melingkar

(1) Deteksi kesalahan runout melingkar dari poros berundak

Seperti yang ditunjukkan pada Gambar 47.

1-Indikator

2-Bagian yang akan diukur

Dukungan 3-tengah

4-Piring datar

1) Kuantitas inspeksi, instrumen dan pemasangan: Sepasang pusat koaksial, dudukan pengukur dengan indikator.

2) Metode pemasangan dan pengoperasian: Pasang bagian yang akan diukur di antara dua bagian tengah.

① Selama satu putaran bagian yang akan diukur, perbedaan maksimum dalam pembacaan indikator adalah kesalahan runout melingkar radial pada satu permukaan pengukuran.

② Ukur beberapa penampang menurut metode di atas, dan ambil nilai maksimum runout yang diukur pada setiap penampang sebagai kesalahan runout melingkar radial bagian tersebut.

(2) Deteksi kesalahan runout melingkar dari lingkaran luar selongsong relatif terhadap lubang dalam

Seperti yang ditunjukkan pada Gambar 48.

1-Indikator

2-Bagian yang akan diukur

3-Mandrel

Dukungan 4-pusat

Piring 5-datar

1) Kuantitas inspeksi, instrumen dan pemasangan: Sepasang pusat koaksial, mandrel yang dapat diperluas dengan pemandu, dudukan pengukur dengan indikator.

2) Metode pemasangan dan pengoperasian: Pasang bagian yang akan diukur pada mandrel yang dapat diperluas dan pasang di antara dua bagian tengah.

① Selama satu putaran bagian yang akan diukur, perbedaan maksimum dalam pembacaan indikator adalah kesalahan runout melingkar radial pada satu permukaan pengukuran.

② Ukur beberapa penampang menurut metode di atas, dan ambil nilai maksimum runout yang diukur pada setiap penampang sebagai kesalahan runout melingkar radial bagian tersebut.