I. Poros

Poros digunakan untuk memasang dan memperbaiki komponen mekanis seperti roda gigi, roda berputar, dan katrol, untuk menghasilkan gerakan rotasi atau getaran.

1. Klasifikasi Poros

(1) Klasifikasi berdasarkan jenis beban

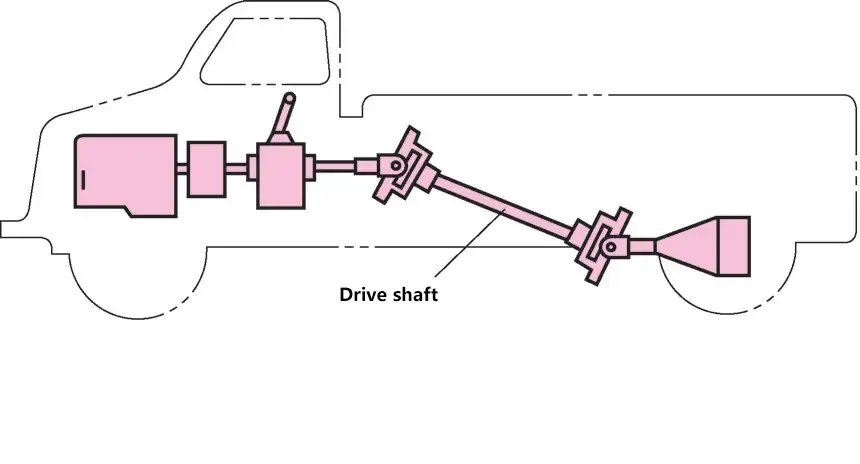

1) Gandar. Poros yang hanya menanggung beban lentur selama operasi dan tidak mentransmisikan torsi. Gandar dibagi menjadi gandar tetap (seperti poros yang menopang katrol, gandar depan sepeda) dan gandar berputar (seperti gandar kendaraan kereta api) berdasarkan apakah mereka berputar atau tidak.

2) Poros penggerak. Poros yang mentransmisikan torsi selama operasi tetapi tidak menanggung atau menanggung sangat sedikit beban lenturseperti poros antara gearbox mobil dan gandar belakang.

3) Poros. Poros yang menanggung beban lentur dan mentransmisikan torsi selama pengoperasian.

(2) Klasifikasi berdasarkan bentuk poros

1) Poros lurus. Dibagi menjadi poros polos dan poros berundak. Poros polos memiliki diameter luar yang sama, bentuknya sederhana, dan mudah diproses; poros berundak memiliki diameter yang berbeda di bagian yang berbeda dan banyak digunakan dalam mesin.

2) Poros engkol. Digunakan dalam mekanisme transmisi berbagai mesin pembakaran internal, mesin uap, dll.

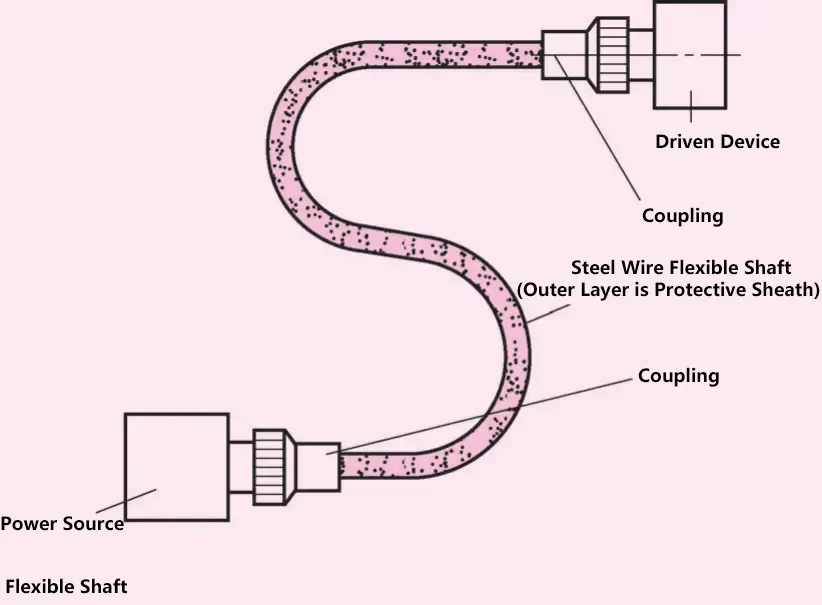

3) Poros fleksibel. Digunakan untuk menghubungkan dua poros yang tidak berada pada sumbu yang sama, tidak pada arah yang sama, atau memiliki gerakan relatif, untuk mentransmisikan gerakan rotasi dan torsi.

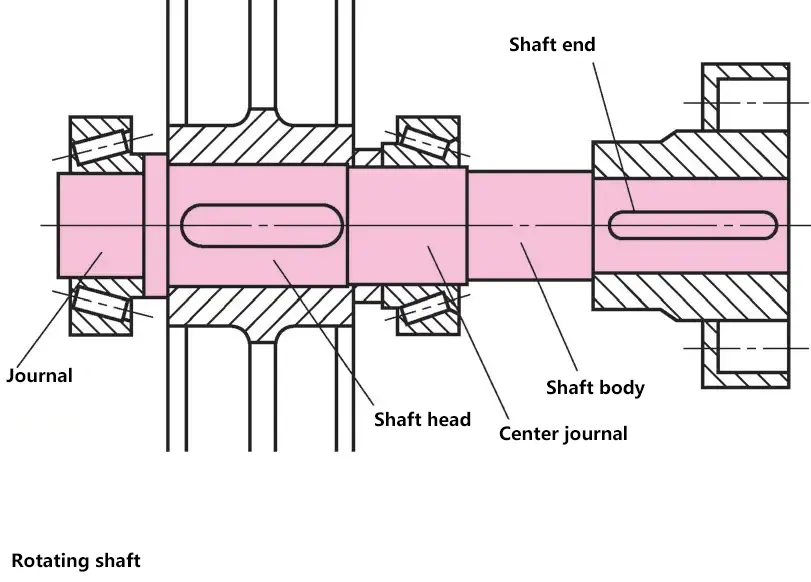

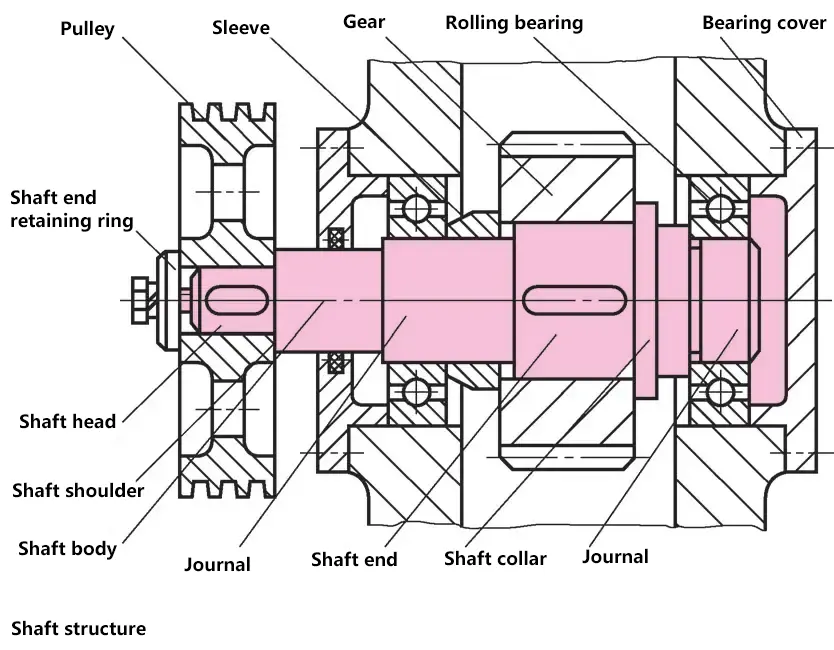

2. Struktur Poros

(1) Jurnal

Bagian poros yang sesuai dengan bantalan, diameternya harus sesuai dengan standar diameter dalam bantalan.

(2) Ujung poros

Bagian poros tempat hub dipasang, diameternya harus sesuai dengan diameter dalam hub pada bagian kawin dan menggunakan diameter standar.

(3) Badan poros

Bagian yang menghubungkan jurnal dan ujung poros.

(4) Bahu poros, kerah poros

Bagian berundak yang digunakan untuk pemasangan bagian secara aksial disebut bahu poros, dan bagian berbentuk cincin disebut kerah poros.

Catatan:

- Untuk memudahkan perakitan, ujung jurnal dan ujung poros harus memiliki talang.

- Diameter bagian berulir atau spline pada poros harus sesuai dengan standar ulir atau spline.

- Panjang setiap bagian poros ditentukan oleh lebar bagian yang dikawinkan, struktur keseluruhan, dan proses perakitan/pembongkaran.

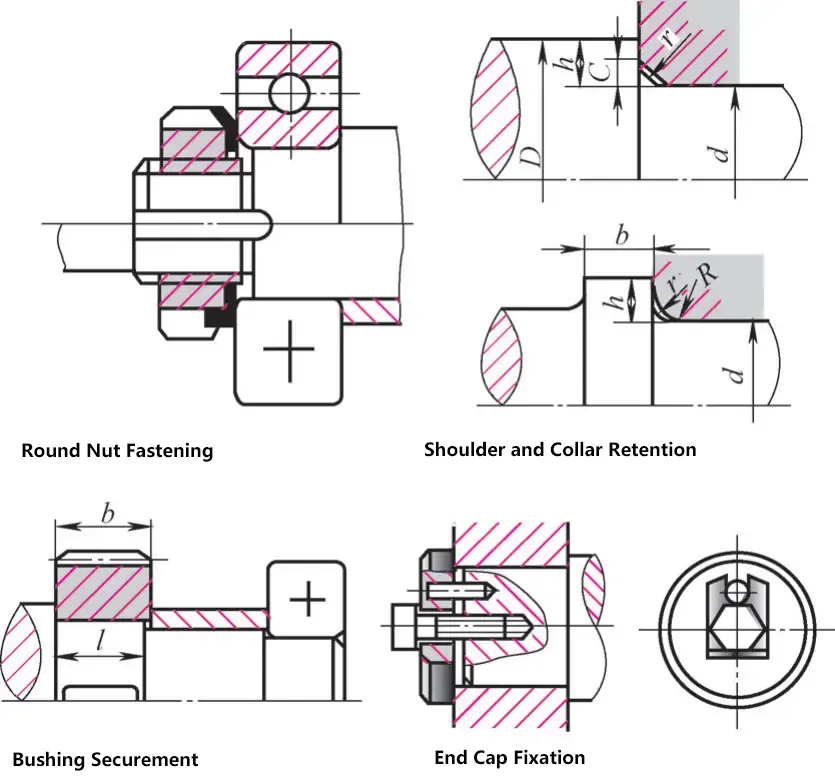

3. Memperbaiki Bagian pada Poros

Metode umum untuk memposisikan dan memasang komponen pada poros termasuk mur bulat, bahu dan kerah poros, selongsong, cincin penahan ujung poros, cincin jepret, pelat ujung poros, sekrup setel, kunci runcing koneksikoneksi pin, dan kecocokan interferensi.

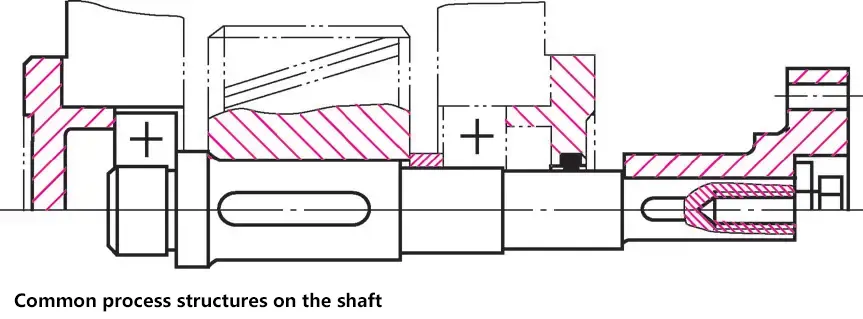

4. Struktur Proses Umum pada Poros

Kemampuan proses struktur poros mengacu pada bentuk struktur poros yang harus mudah diproses, mudah untuk merakit dan memelihara bagian-bagian pada poros, dan mampu meningkatkan produktivitas dan mengurangi biaya. Umumnya, semakin sederhana struktur poros, semakin baik kemampuan prosesnya. Di bawah premis untuk memenuhi persyaratan penggunaan, bentuk struktural poros harus disederhanakan semaksimal mungkin.

1) Struktur dan bentuk poros harus nyaman untuk pemrosesan, perakitan, dan pemeliharaan.

2) Diameter poros berundak harus lebih besar di bagian tengah dan lebih kecil di kedua ujungnya untuk memudahkan perakitan dan pembongkaran komponen pada poros.

3) Area transisi antara ujung poros, jurnal, dan bahu (atau kerah) harus memiliki talang atau jari-jari fillet untuk memudahkan perakitan komponen pada poros, menghindari goresan permukaan perkawinan, dan mengurangi konsentrasi tegangan. Talang (atau jari-jari fillet) harus dibuat konsisten sebanyak mungkin untuk memfasilitasi pemrosesan.

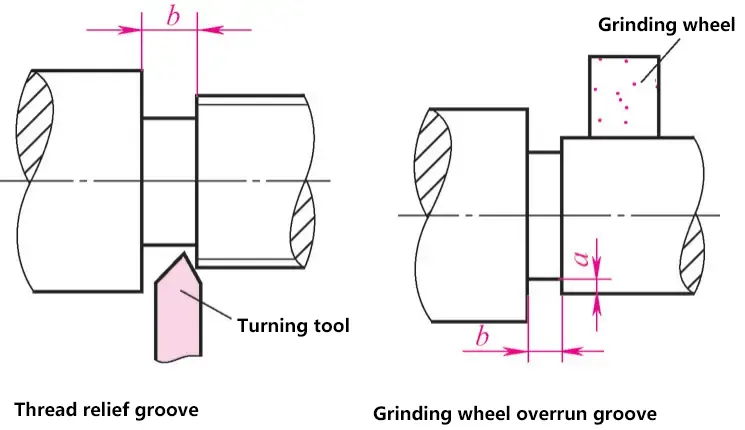

4) Kapan benang harus dipotong atau penggerindaan perlu dilakukan pada poros, harus ada alur pelepas ulir dan alur pelimpahan roda gerinda.

5) Bila ada dua atau lebih alur pasak pada poros, lebar alur harus sekonsisten mungkin dan diatur pada garis yang sama untuk memudahkan pemrosesan.

II. Mata air

Pegas adalah bagian yang terbuat dari bahan elastis yang berubah bentuk di bawah gaya eksternal dan kembali ke keadaan semula ketika gaya tersebut dihilangkan.

Pegas dapat diklasifikasikan berdasarkan bantalan beban sebagai pegas tegangan, kompresi, torsi, dan lentur; berdasarkan bentuknya sebagai pegas heliks, cincin, cakram, dan datar.

(1) Pegas tegangan

Mengukur gaya dan torsi, seperti pegas pada timbangan pegas dan dinamometer.

(2) Pegas kompresi

Digunakan pada peralatan pernapasan medis, perangkat bergerak medis, perkakas tangan, peralatan perawatan di rumah, pengurangan getaran, pegas katup mesin, dll.

(3) Pegas torsi

Mengontrol pergerakan mekanisme atau posisi komponen, seperti pegas pada kopling, rem, mekanisme cam, katup, dan pengatur, serta pegas rem pada mobil dan sepeda.

(4) Pegas pembengkok

Menyangga dan menyerap getaran, seperti suspensi kendaraan dan pegas pada berbagai peredam kejut.

(5) Pegas heliks

Umumnya digunakan dalam mekanisme penyeimbang pada mesin, banyak diaplikasikan pada otomotif, peralatan mesin, peralatan listrik, dan produksi industri lainnya.

(6) Pegas cincin

Diterapkan dalam situasi di mana ruang terbatas dan diperlukan penyangga yang kuat.

(7) Pegas cakram

Pegas penyangga yang kuat untuk alat berat, pesawat terbang, dll., banyak digunakan pada cengkeraman, katup pelepas tekanan, cincin penyegel, dan mekanisme kontrol otomatis.

(8) Pegas datar

Menyimpan energi sebagai sumber daya, seperti pegas utama yang digunakan pada jam mekanik, instrumen, dan mainan.

III. Penyegelan Bagian

Berbagai poros melewati dinding luar mesin, kotak roda gigi, bantalan, atau badan katup. Untuk mencegah debu, kotoran, air, dan media berbahaya masuk ke dalam bodi mesin dan untuk mencegah pelumas atau media kerja bocor keluar dari bodi mesin, perangkat penyegelan diperlukan.

Poros, as, dan spindel yang berputar melakukan gerakan rotasi, sementara piston melakukan gerakan bolak-balik. Penyegelan tidak boleh memengaruhi gerakan rotasi dan bolak-balik saat mengisolasi ruang satu sama lain.

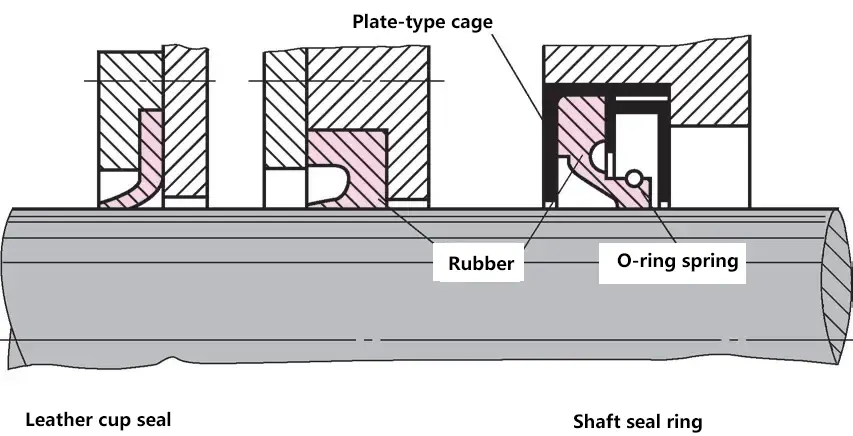

1. Penyegelan Kontak

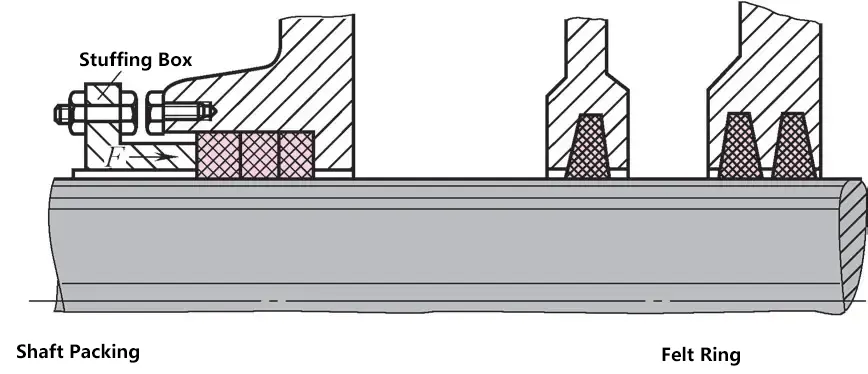

(1) Bahan kemasan

Terutama digunakan untuk menyegel spindel dan batang piston bolak-balik berkecepatan rendah, umumnya menggunakan serat, serat logam, lembut logamatau bahan penyegel non-pembentuk lainnya.

(2) Cincin yang terasa

Digunakan untuk menyegel ruang minyak bantalan. Mudah dibuat dan tidak mahal.

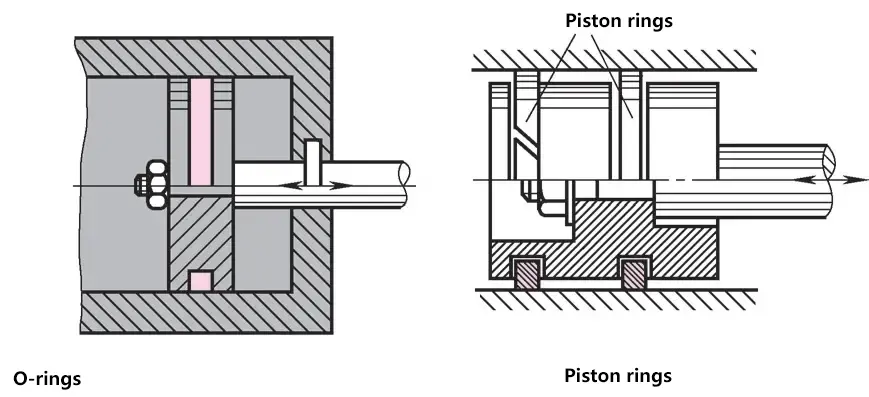

(3) Segel cincin-O

Digunakan untuk piston dan batang piston dengan tekanan kerja rendah.

(4) Cincin piston

Terbuat dari besi cor kelabu atau logam non-besi, dapat secara efektif menyegel piston bertekanan tinggi dan memiliki ketahanan aus yang baik.

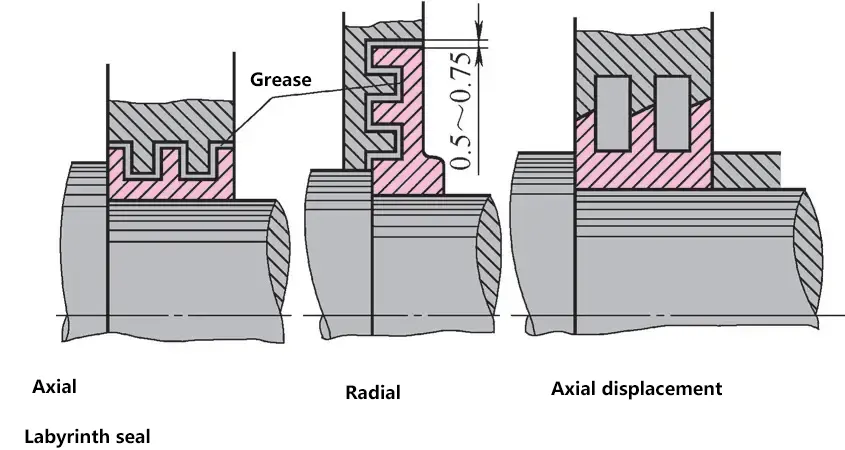

2. Penyegelan Non-kontak

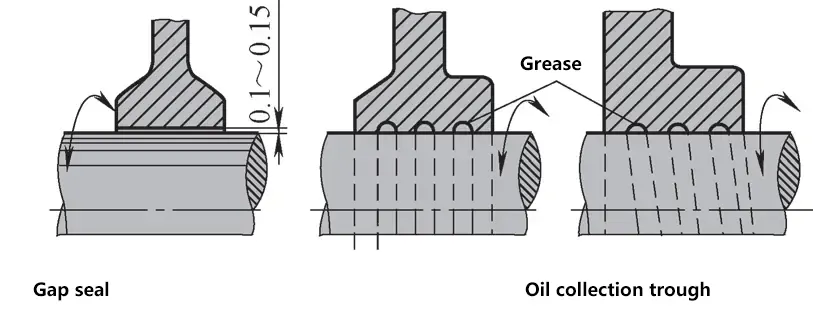

(1) Penyegelan izin

Menggunakan jarak bebas yang kecil di antara komponen yang bergerak untuk memberikan tindakan penyegelan, yang dapat mencegah masuknya debu dan kotoran hingga batas tertentu, tetapi tidak dapat mencegah keluarnya cairan dan gas.

(2) Alur minyak

Harus diisi dengan minyak selama perakitan. Ketika poros berputar dengan kecepatan tinggi, pusaran terbentuk di alur oli, menciptakan segel yang efektif.

(3) Segel labirin

Diisi dengan minyak, ini adalah segel yang sangat baik untuk mencegah masuknya debu dan kebocoran minyak. Jarak bebasnya 0,5-0,75 mm.

(4) Labirin

Labirin aksial digunakan untuk bantalan terpisah, sedangkan labirin radial digunakan untuk bantalan integral.

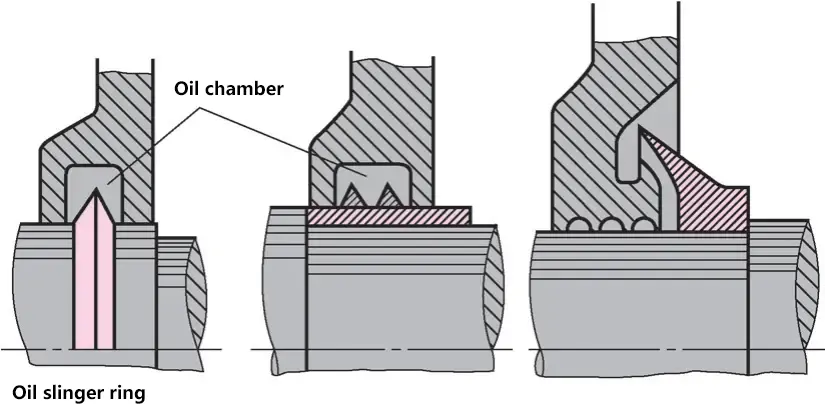

(5) Cincin percikan minyak

Oli yang mengalir pada poros memercik keluar pada keliling maksimumnya (pada kecepatan keliling maksimum). Oli yang terciprat kembali ke casing melalui lubang di bagian bawah ruang oli.

IV. Bantalan

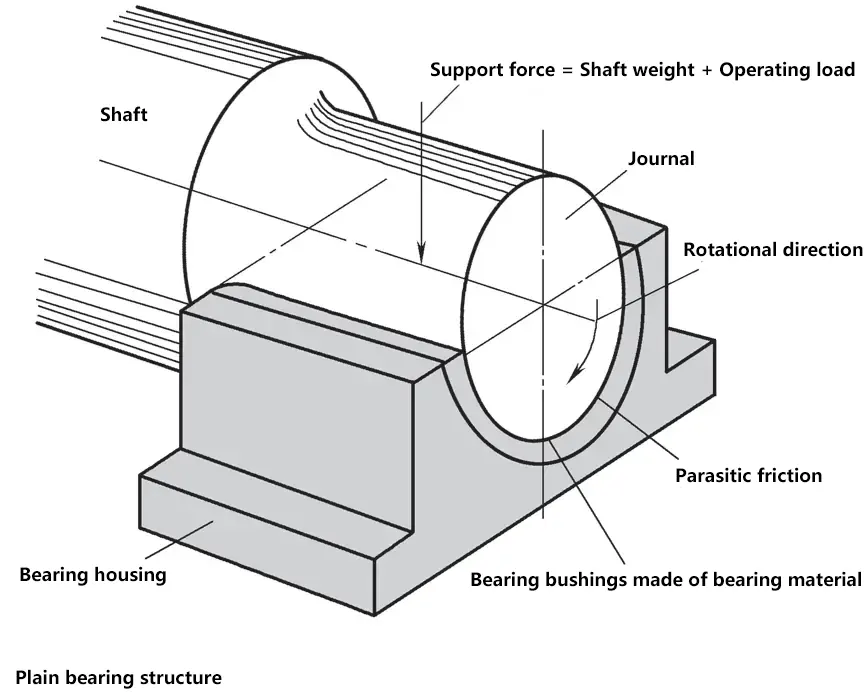

1. Bantalan geser

Fungsi bantalan adalah untuk mendukung poros dan bagian-bagian pada poros, memungkinkan mereka untuk berputar dan mempertahankan presisi rotasi tertentu, mengurangi gesekan dan keausan di antara bagian-bagian yang relatif berputar.

(1) Gesekan dan pelumasan

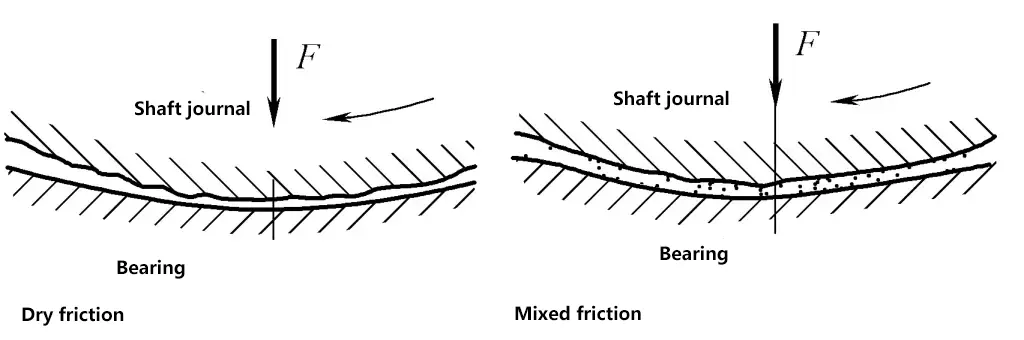

1) Gesekan kering

Meskipun permukaan jurnal digiling dan permukaan bagian dalam bantalan dikerjakan dengan mesin presisi, masih ada kekasaran tertentu. Tanpa pelumas, akan ada gesekan geser yang signifikan di antara permukaan-permukaan ini, yang mengakibatkan suhu dan keausan yang tinggi. Gesekan kering tidak diperbolehkan dalam penggunaan praktis.

2) Gesekan campuran

Setelah menambahkan pelumas ke permukaan geser, tonjolan pada permukaan logam masih saling bersentuhan, sehingga menyebabkan gesekan dan keausan kecil. Hal ini tidak dapat diterima untuk poros yang bekerja dalam waktu lama.

Gesekan campuran terutama terjadi ketika jurnal mulai berputar. Bearing yang sering bergantian antara kondisi diam dan berputar akan lebih cepat aus dibandingkan bearing yang beroperasi terus menerus.

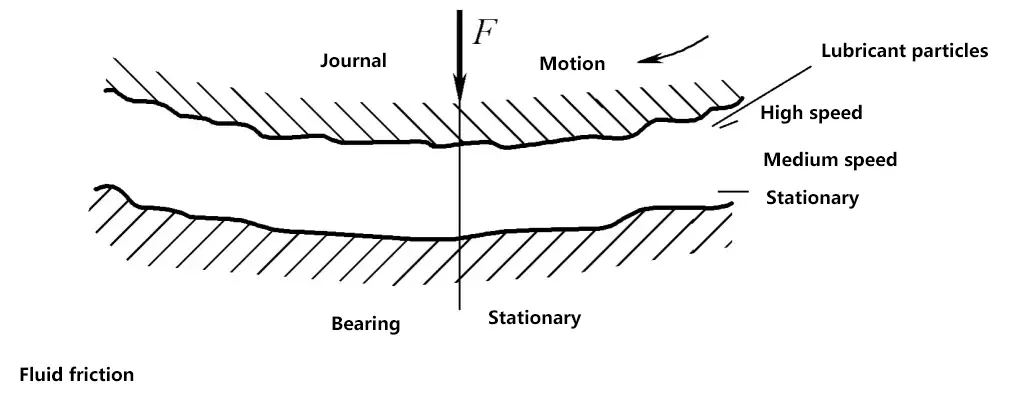

3) Gesekan cairan

Jika terdapat minyak pelumas yang cukup di antara dua permukaan gesekan dan kondisi tertentu terpenuhi, lapisan minyak bertekanan dengan ketebalan beberapa puluh mikron dapat terbentuk di antara dua permukaan gesekan. Ini dapat memisahkan dua permukaan logam yang bergerak. Dalam hal ini, hanya ada gesekan di antara cairan.

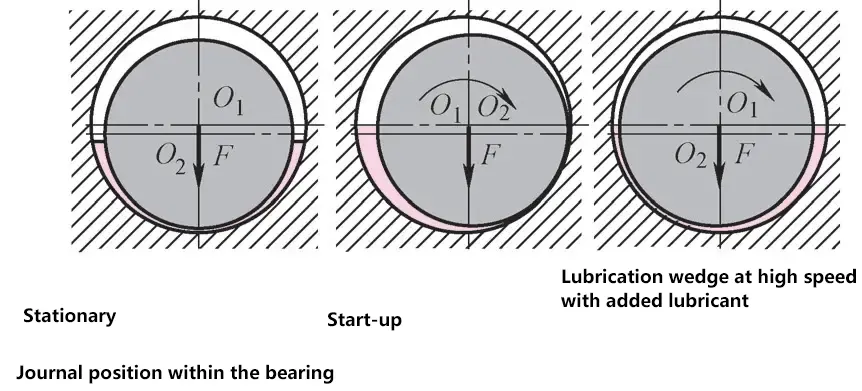

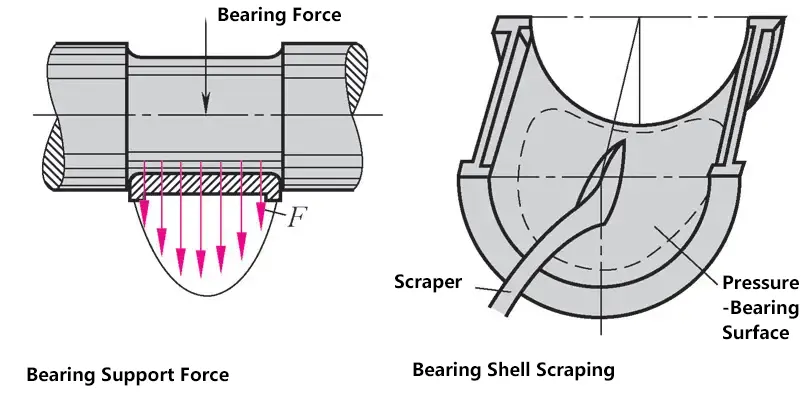

4) Posisi jurnal di dalam bantalan

Lapisan minyak berbentuk baji yang dihasilkan pada kecepatan putaran maksimum, tidak boleh terganggu.

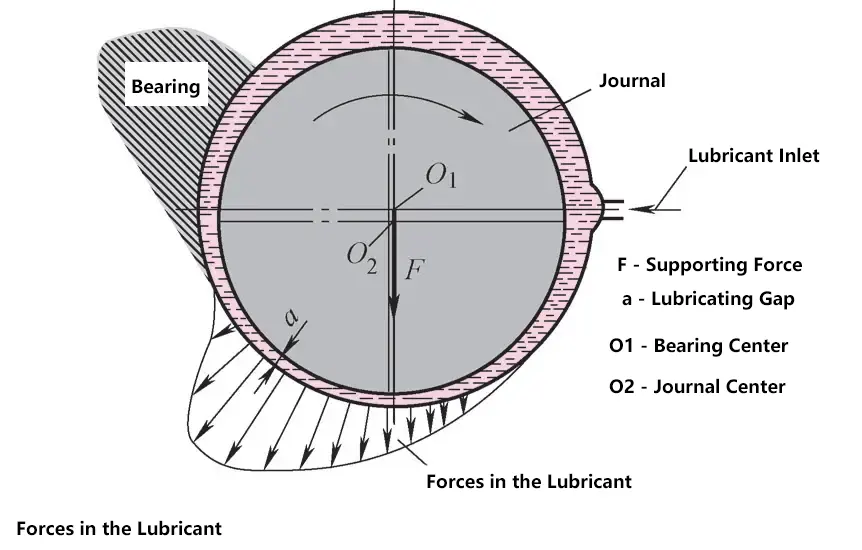

5) Kekuatan dalam pelumas

F-Kekuatan pendukung

a-Celah pelumasan

O₁-Pusat bantalan

O₂-Pusat jurnal

Dalam kasus di mana jurnal dan permukaan bantalan tidak bersentuhan, pelumas harus mentransfer seluruh gaya pendukung dari jurnal ke bantalan. Pelumas dalam keadaan tertekan

.

Pelumas harus memiliki viskositas tertentu untuk memastikannya tidak keluar dari ujung bantalan. Pelumas dengan viskositas tinggi cocok untuk bearing dengan gaya dukung tinggi, kecepatan rendah, dan suhu tinggi; pelumas dengan viskositas rendah cocok untuk bearing dengan gaya dukung rendah, kecepatan tinggi, dan suhu rendah.

Viskositas adalah sifat cairan yang menghasilkan gesekan internal di antara molekul-molekulnya ketika mengalir.

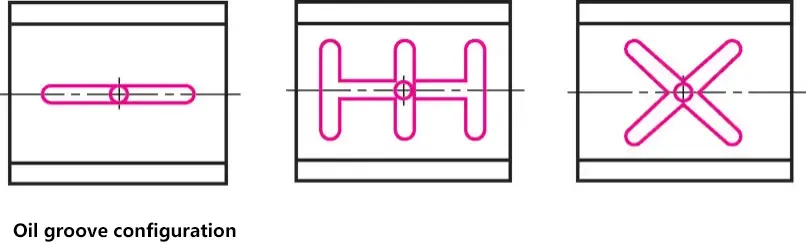

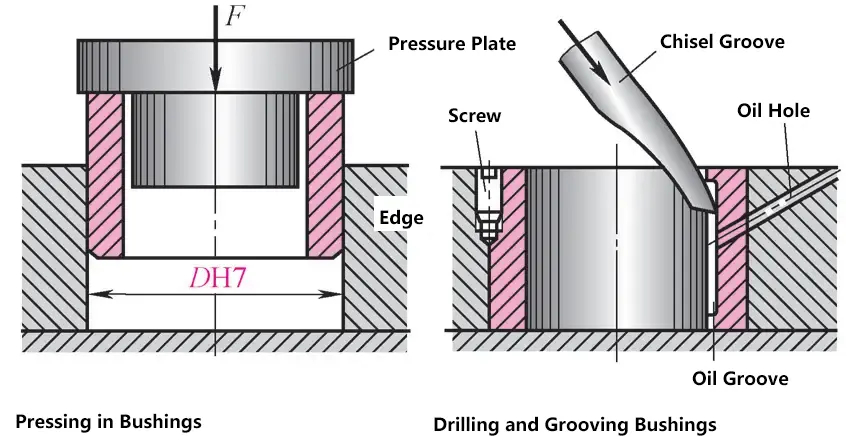

6) Alur oli pada semak bantalan

Untuk memasukkan oli pelumas ke dalam bantalan, lubang dan alur suplai oli sering dibuat di atasnya; lubang dan alur suplai oli harus ditempatkan di area non-beban bantalan semak bantalan, jika tidak, mereka akan mengurangi daya dukung film oli. Alur oli aksial tidak boleh dibuka di sepanjang semak bantalan untuk mencegah oli pelumas bocor dari ujung alur oli.

(2) Jenis-jenis bantalan

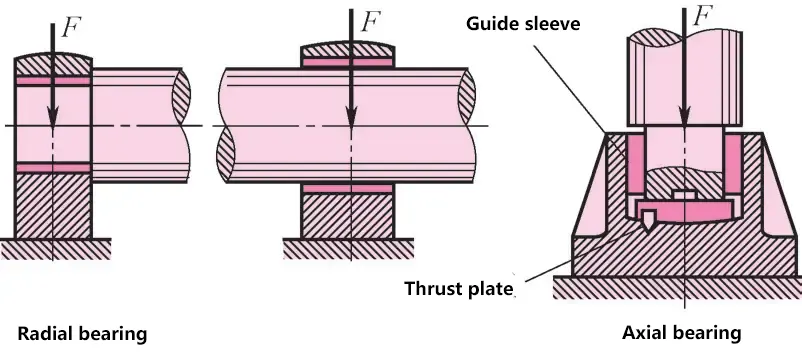

Bantalan geser dapat diklasifikasikan menjadi bantalan radial dan bantalan dorong menurut arah gaya.

Bantalan radial menanggung gaya radial dan mendukung posisi di tengah atau ujung poros; bantalan dorong umumnya mendukung poros yang ditempatkan secara vertikal dan juga disebut bantalan dorong.

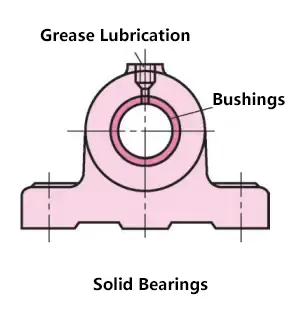

1) Bantalan lengan

Selongsong cor atau las dengan bushing yang terbuat dari bahan bantalan.

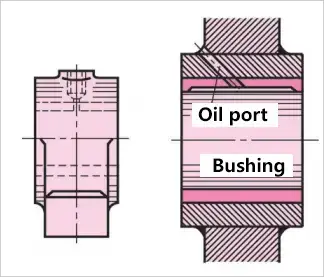

2) Bantalan integral

Umumnya dilemparkan dari besi cor abu-abu. Busing terbuat dari bahan bantalan dan menggunakan press fit.

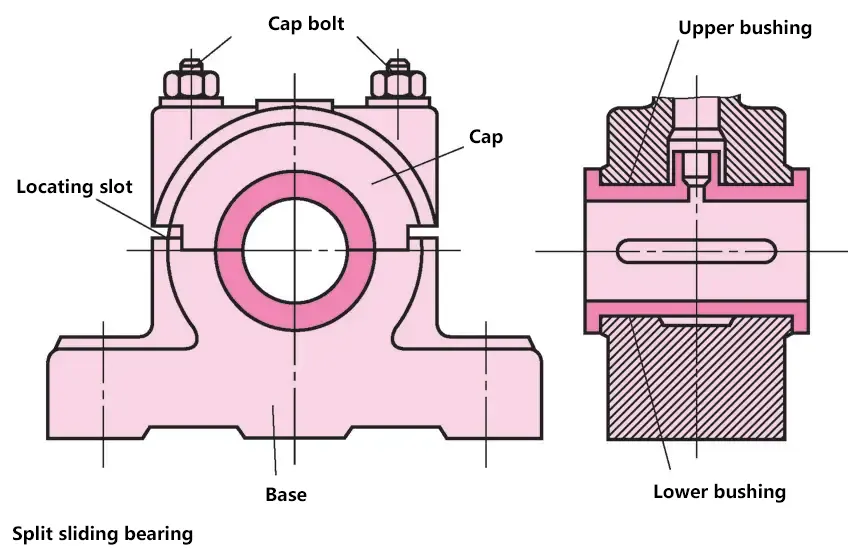

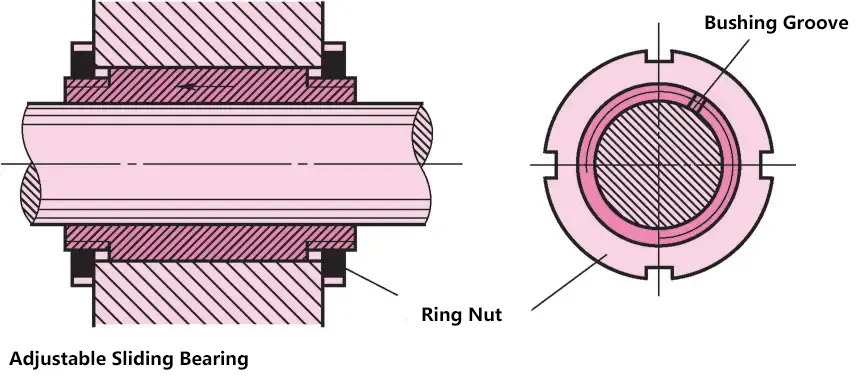

3) Membagi bantalan geser

Terdiri dari alas, penutup atas, bush bantalan, dan rakitan baut. Jenis bantalan ini dapat dibuat dengan atau tanpa bush bantalan. Fitur-fiturnya termasuk pemasangan dan pelepasan yang mudah, dan jarak bebas radial bantalan dapat disesuaikan setelah dipakai, sehingga banyak digunakan.

4) Bantalan geser yang dapat disesuaikan

Beberapa bantalan geser, seperti bantalan spindel mesin bubut, harus memiliki jarak bebas bantalan yang stabil. Setelah operasi jangka panjang, ketika jarak bebas menjadi terlalu besar karena keausan, diperlukan penyesuaian. Bushing berlubang dikencangkan di lubang runcing dengan mur kiri, mengurangi diameter lubang busing. Selama pemasangan, harus berhati-hati agar jarak bebas bantalan tidak terlalu kecil, yang dapat menyebabkan panas berlebih selama pengoperasian.

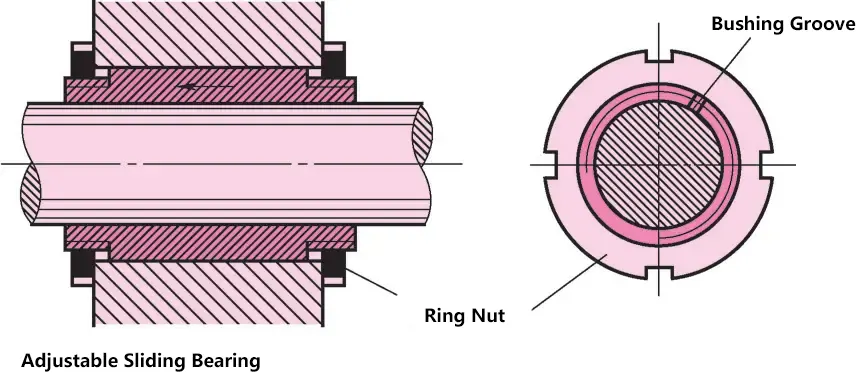

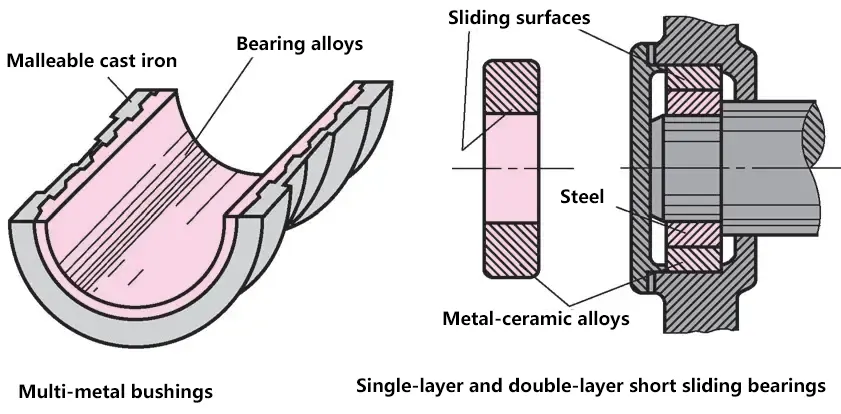

(3) Bahan bantalan

Bahkan dengan pelumasan yang baik, masih ada kontak logam singkat antara permukaan bantalan geser dan jurnal. Untuk mengurangi keausan dan mencegah perebutan permukaan bantalan, persyaratan tertentu ditempatkan pada bahan untuk pelapis poros dan semak bantalan. Mereka harus tahan aus, tahan korosi, tahan tekanan, memiliki ekspansi termal yang rendah, dan konduktivitas termal yang baik saat dipanaskan.

1) Paduan bantalan

Paduan bantalan adalah paduan timah, timah, antimon, dan tembaga, dengan timah atau timah sebagai matriks, yang mengandung kristal keras antimon-timah (Sb-Sn) atau tembaga-timah (Cu-Sn). Kristal keras memberikan ketahanan aus, sedangkan matriks lunak meningkatkan plastisitas material.

Paduan bantalan memiliki kekuatan yang sangat rendah dan tidak dapat digunakan sendiri untuk membuat semak bantalan; mereka hanya dapat dipasang pada semak bantalan perunggu, baja, atau besi tuang sebagai pelapis bantalan. Paduan bantalan cocok untuk aplikasi beban berat, kecepatan sedang hingga tinggi dan relatif mahal.

2) Paduan tembaga

Paduan tembaga memiliki kekuatan yang relatif tinggi, pengurangan gesekan yang baik, dan ketahanan aus. Perunggu memiliki pengurangan gesekan dan ketahanan aus yang lebih baik daripada kuningan, menjadikannya bahan yang paling umum digunakan. Ada beberapa jenis perunggu, termasuk perunggu timah, perunggu timbal, dan perunggu aluminium.

Perunggu timah memiliki pengurangan gesekan dan ketahanan aus terbaik, digunakan secara luas, dan cocok untuk aplikasi beban berat dan kecepatan sedang. Perunggu timbal memiliki kemampuan anti-pencengkeraman yang kuat dan cocok untuk bantalan berkecepatan tinggi dan beban berat.

Perunggu aluminium memiliki kekuatan dan kekerasan yang lebih tinggi tetapi kemampuan anti-penahan yang lebih buruk, sehingga cocok untuk bantalan kecepatan rendah dan beban berat.

3) Paduan bantalan berbasis aluminium

Paduan bantalan berbasis aluminium telah digunakan secara luas di banyak negara. Mereka memiliki ketahanan korosi yang cukup baik, kekuatan fatik yang relatif tinggi, dan sifat pengurangan gesekan yang baik. Paduan bantalan berbahan dasar aluminium dapat dibuat menjadi bagian logam tunggal (seperti bushing, bantalan, dll.) Atau bagian bi-metal, di mana semak bantalan bi-metal menggunakan paduan bantalan berbahan dasar aluminium sebagai lapisan bantalan dan baja sebagai penyangga.

4) Besi tuang kelabu dan besi tuang tahan aus

Besi cor kelabu biasa atau besi cor kelabu tahan aus dengan elemen paduan tambahan seperti nikel, kromium, dan titanium, serta besi cor nodular, semuanya dapat digunakan sebagai bahan bantalan.

Serpihan atau grafit bulat pada material ini dapat membentuk lapisan grafit pelumas pada permukaan material, sehingga memberikan pengurangan gesekan dan ketahanan aus. Besi tuang bersifat rapuh dan memiliki performa saat berjalan yang buruk, sehingga hanya cocok untuk aplikasi dengan beban ringan dan kecepatan rendah serta situasi tanpa beban benturan.

5) Bahan non-logam

Di antara bahan non-logam, berbagai plastik paling banyak digunakan, seperti resin fenolik, nilon, dan polytetrafluoroethylene. Karakteristik polimer adalah: tidak bereaksi dengan banyak zat kimia dan memiliki ketahanan korosi yang baik.

(4) Pasokan pelumas

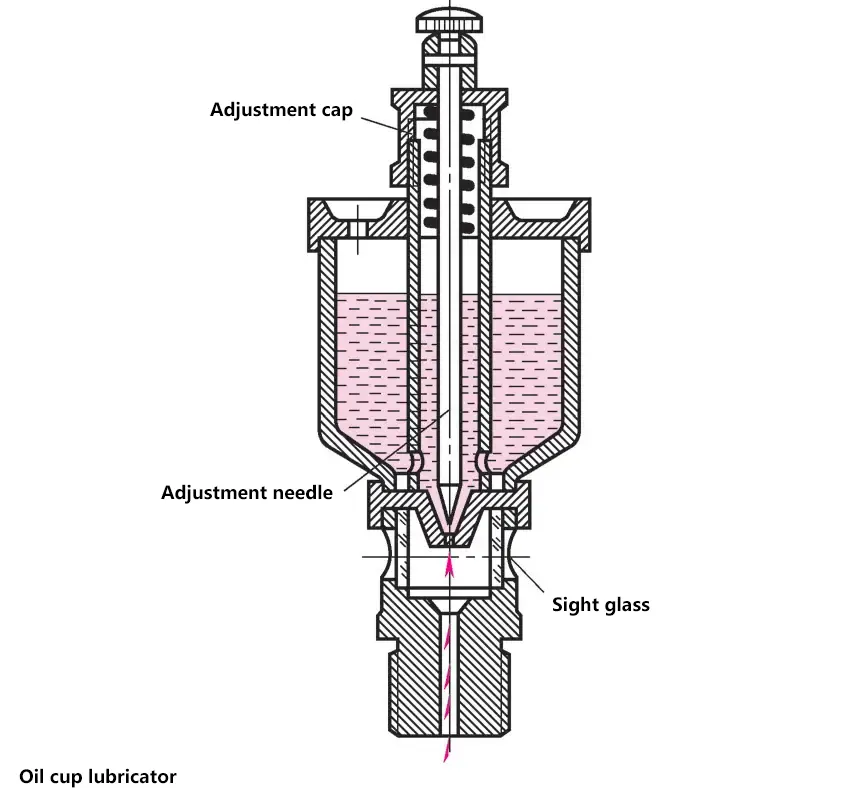

Metode utama suplai pelumas meliputi pelumasan tetes cangkir oli, pelumasan cincin oli, dan pelumasan terpusat.

1) Pelumasan tetes cangkir minyak

Ketika gagang ditempatkan pada posisi vertikal, katup jarum naik, membuka lubang oli untuk suplai oli; ketika gagang ditempatkan secara horizontal, katup jarum kembali ke posisi semula, menghentikan suplai oli. Memutar mur penyetel dapat mengatur jumlah oli yang disuplai.

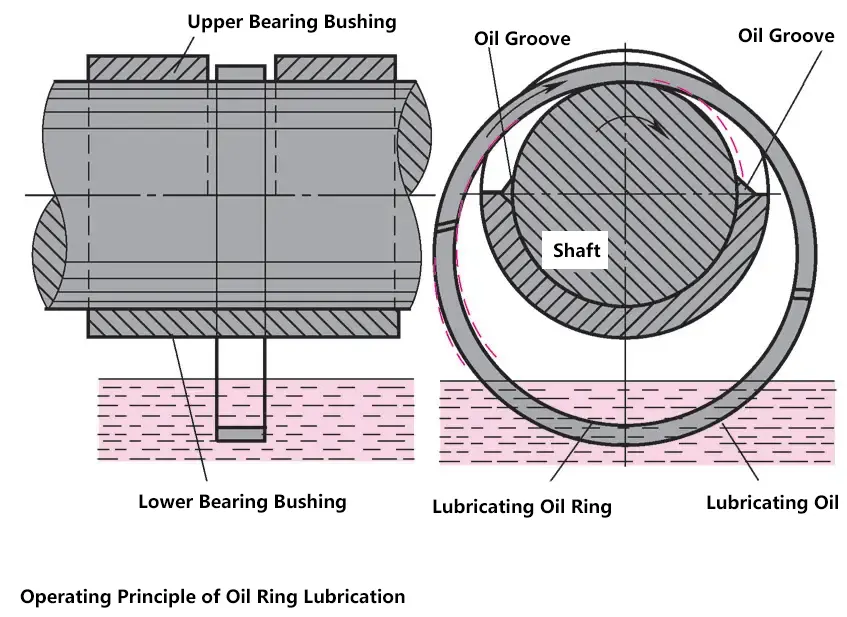

2) Pelumasan cincin oli

Cincin oli dipasang di atas jurnal dan menggantung ke dalam reservoir oli. Ketika poros berputar, ini mendorong cincin oli untuk berputar melalui gesekan, membawa oli pelumas ke jurnal untuk dilumasi. Metode pelumasan ini memiliki struktur yang sederhana, tetapi karena metode ini mengandalkan gesekan untuk menggerakkan cincin oli untuk memercikkan oli, suplai oli yang cukup hanya dimungkinkan ketika kecepatan poros sesuai.

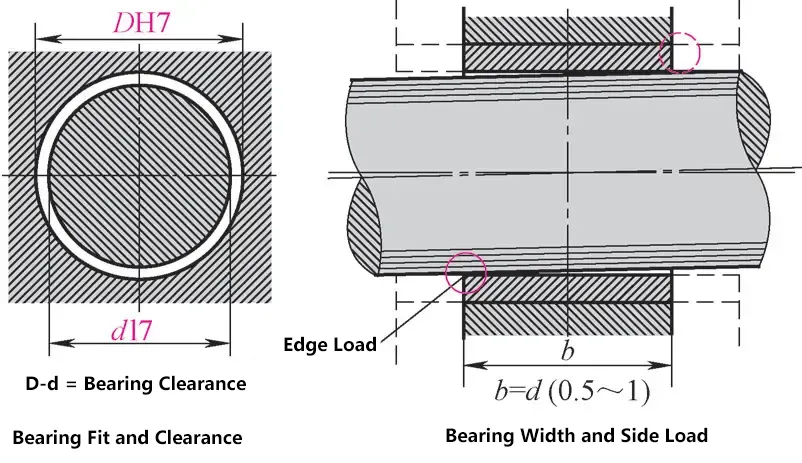

(5) Pemasangan dan pemeliharaan bantalan

Sebelum pemasangan, dimensi jurnal dan lubang bantalan harus diperiksa.

Bantalan menggunakan berbagai jarak bebas yang sesuai dengan presisi rotasi yang diperlukan. Lebar bantalan sangat penting; pada bantalan yang terlalu lebar, bahkan ketidaksejajaran poros yang kecil pun dapat menghasilkan tekanan sisi tepi yang sangat berbahaya.

1) Pemasangan bushing

Umumnya, fit tekan ringan digunakan, atau fit transisi yang ketat dapat digunakan saat kondisi pemasangan buruk. Saat memasang busing, busing harus tegak lurus secara akurat dengan permukaan ujung bantalan. Setelah pemasangan, periksa ukuran lubang; pemasangan yang terlalu ketat akan menekan busing, dan reaming mungkin diperlukan. Untuk bushing dengan fitting transisi, lubang dapat dibor dan sekrup dimasukkan untuk mencegah pelonggaran atau rotasi.

2) Pemasangan bantalan semak

Bantalan presisi tinggi mungkin memerlukan pengikisan. Beri warna pada jurnal, pasang bantalan, kencangkan bautnya. Putar jurnal beberapa kali, mungkin di bawah beberapa beban, kemudian buka bantalan dan kikis titik kontak sampai semak bantalan hanya bersentuhan di bagian tengah. Dengan cara ini, bagian tengah bush bearing menanggung beban yang paling berat.

3) Perawatan bantalan geser

Jika bantalan menjadi panas, ada risiko operasi suhu tinggi. Fenomena ini dapat disebabkan oleh: penggunaan pelumas yang salah, suplai oli yang terganggu, pembengkokan poros yang menyebabkan tekanan sisi tepi, keselarasan yang buruk pada garis tengah bantalan, jarak bebas bantalan terlalu kecil, bahan bantalan yang salah, atau gaya pendukung yang berlebihan.

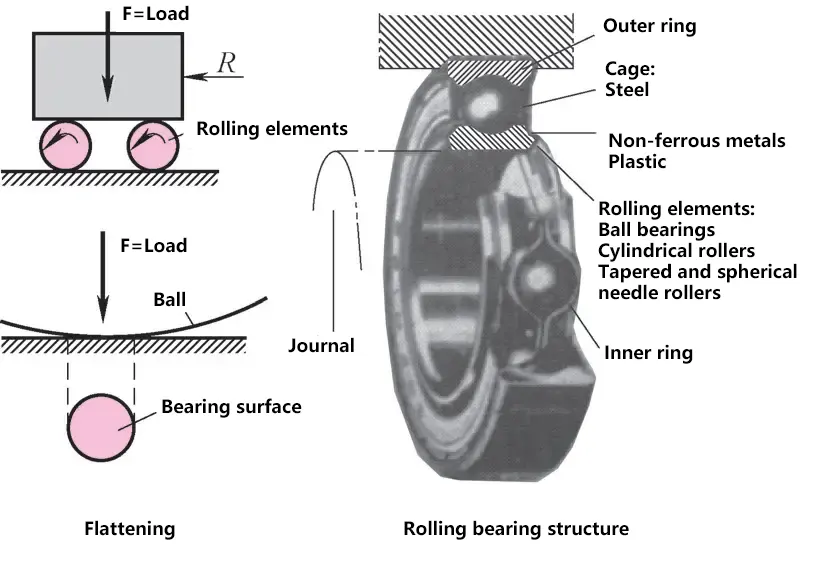

2. Bantalan gelinding

Dengan memperkenalkan elemen gelinding antara benda bergerak dan permukaan gesekan, gaya gesekan berkurang, dan gaya yang diperlukan untuk mengatasi gesekan juga berkurang. Secara teoretis, kontak antara elemen gelinding bulat dan permukaan gesekan seharusnya hanya berupa kontak titik.

Pada kenyataannya, karena gaya yang bekerja meratakan elemen penggulung bola dan menekannya ke permukaan gesekan, ini menjadi kontak permukaan, yang meningkatkan gesekan.

(1) Struktur bantalan gelinding

Bantalan gelinding mengandalkan kontak gelinding antara komponen utama untuk mendukung bagian yang berputar, yang berarti sifat gesekannya adalah gesekan gelinding.

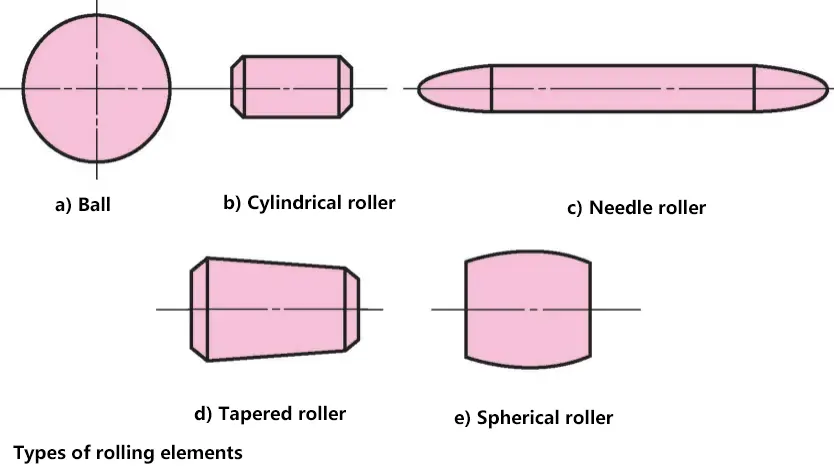

Ini terutama terdiri dari empat bagian: cincin bagian dalam, cincin luar, elemen penggulung, dan sangkar. Hanya bantalan rol jarum yang tidak memiliki cincin bagian dalam. Cincin luar adalah bagian penghubung antara bantalan dan rumah bantalan, dan juga jalur balap luar untuk elemen gelinding. Cincin bagian dalam adalah bagian penghubung antara bantalan dan jurnal, dan juga jalur balap bagian dalam. Elemen gelinding termasuk bola, rol silinder, rol jarum, rol tirus, dan rol bulat, yang posisinya dipertahankan oleh sangkar.

Bantalan gelinding memiliki keunggulan seperti resistansi gesekan yang rendah, penyalaan yang mudah, efisiensi tinggi, dan dimensi aksial yang kecil. Selain itu, karena produksi standar berskala besar, mereka memiliki keunggulan biaya produksi yang rendah, sehingga banyak digunakan di berbagai mesin.

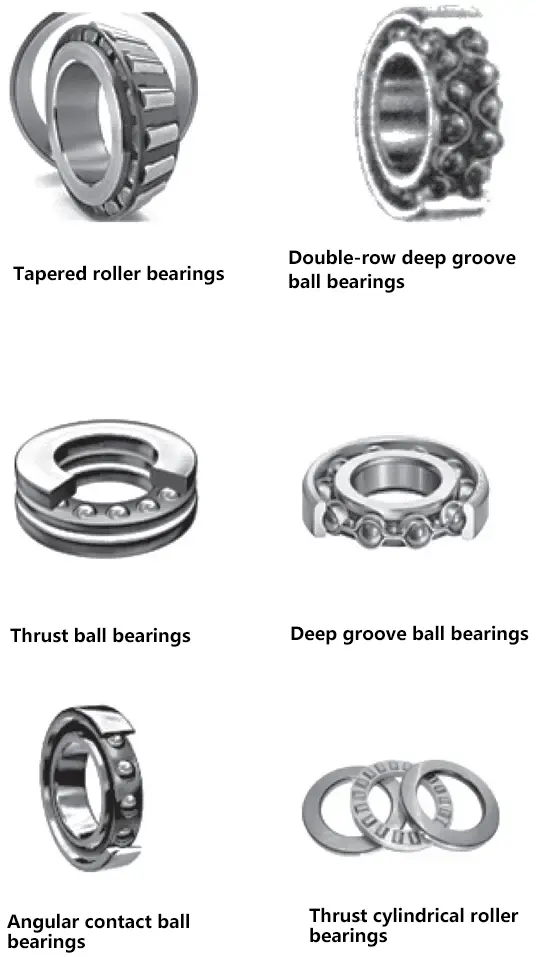

(2) Jenis bantalan gelinding

Banyak bantalan gelinding mentransmisikan gaya radial dan aksial secara bersamaan. Pemilihan bantalan gelinding didasarkan pada besarnya dan arah gaya.

Bantalan gelinding diklasifikasikan menurut arah beban dan jenis elemen gelinding.

Jenis bantalan gelinding

| Nama bantalan | Karakteristik dasar |

| Bantalan bola yang menyelaraskan sendiri | Terutama menanggung beban radial, juga dapat menanggung beban aksial dua arah yang kecil |

| Bantalan rol yang menyelaraskan sendiri | Terutama digunakan untuk menanggung beban radial, juga dapat menanggung beban aksial dua arah yang kecil. Cocok untuk kondisi beban berat dan beban benturan |

| Bantalan rol tirus | Dapat menanggung beban radial yang besar dan beban aksial searah secara bersamaan. Cincin bagian dalam dan luar dapat dipisahkan, biasanya digunakan berpasangan, dipasang secara simetris |

| Bantalan bola dalam alur baris ganda | Terutama menanggung beban radial, juga dapat menanggung beban aksial dua arah tertentu |

| Bantalan bola dorong | Hanya dapat menanggung beban aksial searah, cocok untuk situasi dengan beban aksial besar dan kecepatan rendah |

| Bantalan bola dalam alur | Terutama menanggung beban radial, juga dapat secara bersamaan menanggung beban aksial dua arah yang kecil. Resistensi gesekan rendah, kecepatan batas tinggi, struktur sederhana, murah, paling banyak digunakan |

| Bantalan bola kontak sudut | Dapat menahan beban radial dan aksial secara bersamaan, dengan sudut kontak nominal α sebesar 15°, 25°, dan 40°. Semakin besar sudut kontak, semakin besar kemampuan untuk menahan beban aksial, cocok untuk situasi dengan kecepatan yang relatif tinggi dan beban radial dan aksial secara simultan. |

| Bantalan rol silinder dorong | Dapat menahan beban aksial searah yang sangat besar. Kapasitas beban jauh lebih besar daripada bantalan bola dorong, tetapi ketidaksejajaran sudut tidak diperbolehkan. |

(3) Kode bantalan gelinding

Kode untuk bantalan gelinding terdiri dari tiga bagian: kode awalan, kode dasar, dan kode akhiran.

Kode bantalan gelinding

| Kode awalan | Kode dasar | Kode akhiran | ||||

| Lima | Empat | Tiga | Dua | Satu | ||

| Kode komponen bantalan | Ketik kode | Kode seri dimensi | Kode bor | Kode tambahan untuk struktur, bentuk, dimensi, toleransi, dan persyaratan teknis bantalan | ||

| Kode seri lebar (tinggi) | Kode seri diameter | |||||

1) Kode dasar

Kode dasar adalah bagian mendasar yang mewakili karakteristik utama bantalan, termasuk jenis bantalan, seri dimensi, dan lubang.

(1)Ketik kode.

Kode jenis bantalan diwakili oleh angka atau huruf.

Kode jenis bantalan

| Ketik kode | Jenis bantalan |

| 0 | Bantalan bola kontak sudut dua baris |

| 1 | Bantalan bola yang menyelaraskan sendiri |

| 2 | Bantalan rol bulat dan bantalan rol bulat dorong |

| 3 | Bantalan rol tirus |

| 4 | Bantalan bola dalam alur baris ganda |

| 5 | Bantalan bola dorong |

| 6 | Bantalan bola dalam alur |

| 7 | Bantalan bola kontak sudut |

| 8 | Bantalan rol silinder dorong |

| N | Bantalan rol silinder (NN: baris ganda atau multi-baris) |

| U | Bantalan biasa berbentuk bola |

| QJ | Bantalan bola kontak empat titik |

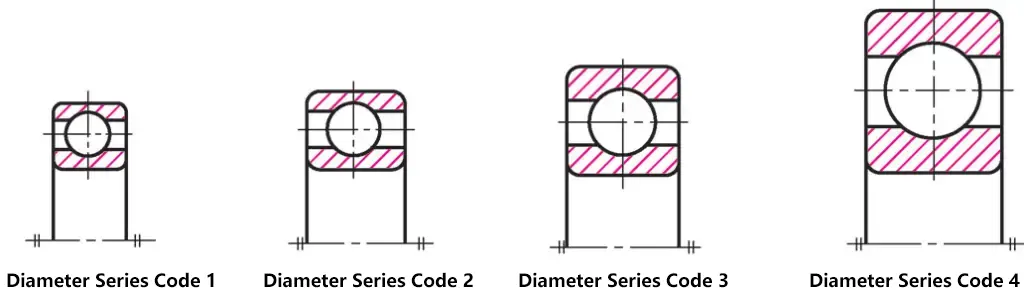

② Kode seri dimensi.

Kode seri dimensi adalah kombinasi dari kode seri diameter bantalan dan kode seri lebar (tinggi), yang diwakili oleh dua digit.

Seri lebar mengacu pada bantalan radial atau bantalan dorong dengan struktur, lubang, dan diameter yang sama, tetapi serangkaian lebar (ketinggian) yang berbeda. Untuk bantalan radial, kode lebar meningkat dalam urutan 8, 0, 1, ..., 6, sedangkan untuk bantalan dorong, kode tinggi mengikuti urutan 7, 9, 1, 2. Ketika seri lebar adalah 0, itu dapat dihilangkan dari kode untuk sebagian besar bantalan.

Seri diameter mewakili seri variasi dalam diameter luar dan lebar untuk bantalan dengan jenis dan lubang yang sama, ditunjukkan oleh digit ketiga dari kanan dalam kode dasar. Ukuran diameter luar meningkat dalam urutan 7, 8, 9, 0, 1, ..., 5.

③ Kode lubang.

Kode lubang menggunakan dua digit untuk mewakili lubang bantalan: untuk bantalan dengan lubang d = 10 ~ 480mm, metode representasi lubang ditunjukkan pada tabel di sebelah kanan. Untuk bantalan dengan dimensi lain, lihat manual dan standar yang relevan.

Kode bor

| Kode bor | 00 | 01 | 02 | 03 | 04 ~ 96 (kecuali 22, 28, 32) |

| Lubang bantalan / mm | 10 | 12 | 15 | 17 | Nomor kode × 5 |

2) Kode awalan, kode akhiran

Kode awalan dan akhiran adalah kode tambahan yang ditambahkan di sebelah kiri dan kanan kode dasar ketika ada perubahan pada struktur, bentuk, dimensi, toleransi, dan persyaratan teknis bantalan.

Kode awalan diwakili oleh huruf dan digunakan untuk menggambarkan karakteristik rakitan bantalan lengkap. Untuk bantalan umum yang tidak memerlukan deskripsi ini, kode awalan dapat dihilangkan.

Kode akhiran menggunakan kombinasi huruf dan kombinasi huruf-angka. Kode ini dapat ditempatkan segera setelah kode dasar atau dipisahkan dengan simbol "-" atau "/", tergantung pada situasi yang berbeda. Maknanya dapat ditemukan dalam standar yang relevan.

(4) Pemilihan bantalan gelinding

Ada banyak jenis bantalan gelinding, jadi langkah pertama dalam memilih bantalan gelinding adalah memilih jenisnya. Pemilihan jenis harus didasarkan pada karakteristik masing-masing jenis bantalan. Saat memilih bantalan gelinding, faktor-faktor berikut juga harus dipertimbangkan.

1) Beban yang diterapkan

Untuk beban radial murni, bantalan radial harus dipilih. Untuk beban aksial murni, bantalan dorong harus dipilih. Untuk bantalan yang secara bersamaan menanggung beban radial dan aksial, pertimbangkan untuk menggunakan bantalan dorong radial atau kombinasi bantalan dorong radial dan dorong untuk secara terpisah menanggung beban radial dan aksial.

2) Kecepatan rotasi

Pada kecepatan umum, level kecepatan tidak memengaruhi pemilihan tipe. Hanya ketika kecepatannya relatif tinggi, barulah hal tersebut memiliki dampak yang signifikan. Bantalan bola biasanya dipilih untuk aplikasi kecepatan tinggi.

3) Persyaratan kinerja yang menyelaraskan sendiri

Untuk poros dengan kekakuan rendah karena rentang penyangga yang besar, atau ketika defleksi poros terjadi karena konsentrisitas lubang rumah bantalan yang rendah, bantalan penyelarasan sendiri yang memungkinkan ketidaksejajaran relatif yang lebih besar antara cincin bagian dalam dan luar harus dipilih untuk mengakomodasi deformasi poros.

4) Kemudahan perakitan dan faktor lainnya

Saat memilih jenis bantalan, faktor-faktor seperti kemudahan perakitan dan pembongkaran, batasan ruang pemasangan, dan pertimbangan ekonomi juga harus dipertimbangkan. Misalnya, ketika dimensi radial dibatasi, bantalan dengan jenis dan lubang yang sama dengan diameter tengah dan luar yang lebih kecil harus dipilih, atau bantalan rol jarum harus dipertimbangkan.

Bantalan bola lebih murah daripada bantalan rol dan harus diprioritaskan bila dapat memenuhi persyaratan. Ada perbedaan harga yang signifikan antara bantalan dengan model yang sama dengan tingkat toleransi yang berbeda, sehingga bantalan presisi tinggi harus dipilih dengan hati-hati.

(5) Pemasangan dan pelepasan bantalan gelinding

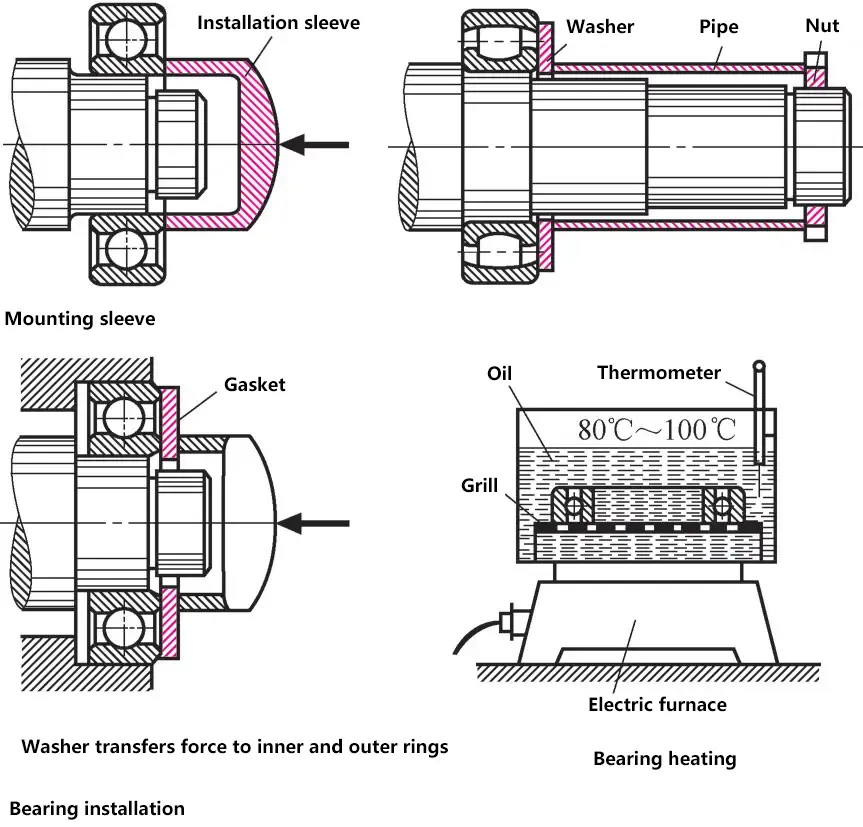

1) Instalasi

Bantalan gelinding harus disimpan dalam kemasan aslinya dan hanya dibersihkan saat dipasang. Saat memasang bantalan gelinding, penting untuk memastikan bahwa gaya yang diterapkan pada cincin luar tidak disalurkan ke cincin bagian dalam melalui elemen gelinding, dan sebaliknya.

Kalau tidak, kerusakan pada elemen penggulung dan jalur balap tidak dapat dihindari. Kapan pas ke poros, gunakan selongsong pemasangan yang hanya menyentuh cincin bagian dalam. Jika bantalan jauh dari ujung poros, gunakan selongsong yang rata pada kedua ujungnya.

Untuk pemasangan yang pas, panaskan bantalan dalam penangas minyak atau tungku listrik hingga 100 ° C (sering diputar). Temperatur yang lebih tinggi dapat menyebabkan perubahan struktural pada komponen bantalan yang diberi perlakuan panas.

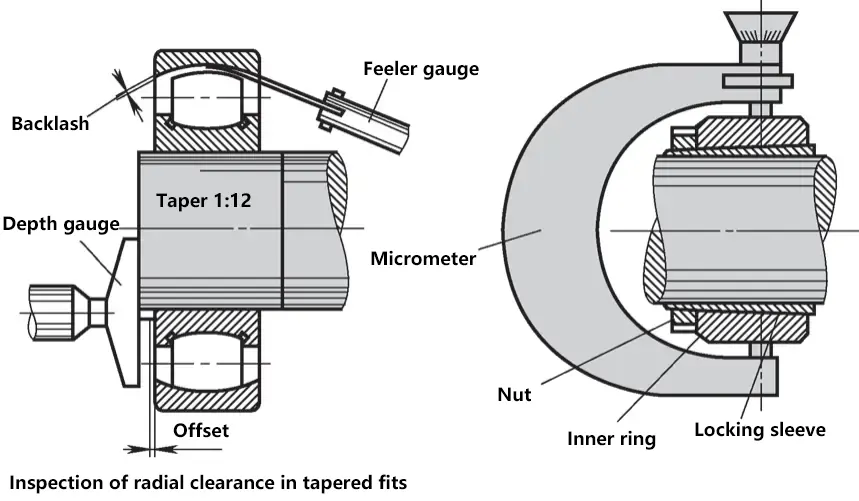

Saat memasang bantalan dengan selongsong yang pas atau dengan ukuran yang meruncing, jarak bebas bantalan harus sering diperiksa, karena perluasan cincin bagian dalam akan mengurangi jarak bebas bantalan. Jarak bebas bantalan yang tidak dapat dipisahkan diperiksa dengan menggunakan pengukur peraba.

Untuk bantalan yang dapat dipisahkan, mikrometer digunakan untuk mengukur perluasan cincin bagian dalam. Rumus empiris: Rasio perpindahan aksial terhadap pengurangan jarak bebas bantalan adalah 15:1, yang berarti untuk setiap 1mm perpindahan aksial, jarak bebas bantalan berkurang 1mm/15 = 0,06mm.

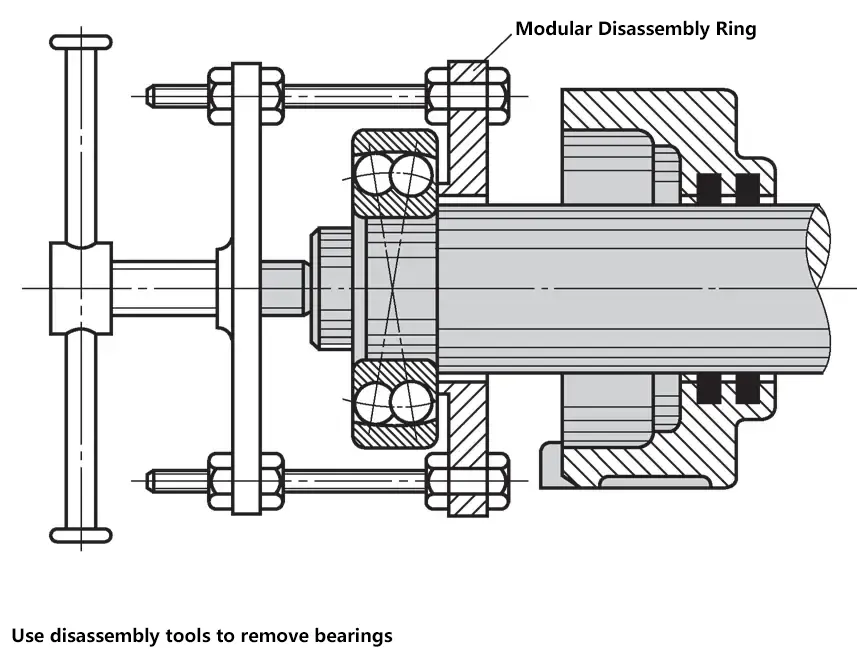

2) Pembongkaran

Apabila membongkar, harus berhati-hati agar tidak meneruskan gaya pelonggaran melalui elemen penggulung. Sebaiknya gunakan alat pembongkaran. Saat melepas cincin bagian dalam dari bantalan besar yang pas, membungkus cincin bagian dalam dengan kain yang dibasahi minyak atau memanaskannya dengan uap dapat mempermudah pembongkaran. Jangan gunakan obor las atau nosel las untuk memanaskannya.

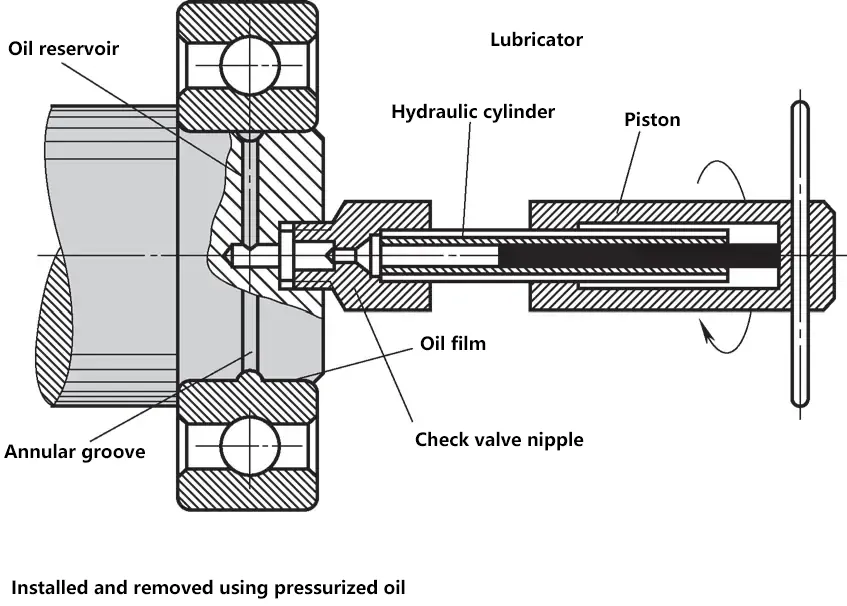

Pemasangan dan pelepasan menggunakan oli bertekanan tinggi: Gunakan buku panduan kecil pers hidrolik atau injektor oli untuk menyuntikkan tekanan oli ke dalam celah antara cincin bantalan dan poros, membentuk lapisan oli yang dapat mengurangi gesekan statis, membuat cincin bantalan lebih mudah dipasang atau dilepas.

3) Pelumasan dan Pemeliharaan

Hanya oli pelumas yang ditentukan yang boleh digunakan, dan pelumas harus dipilih berdasarkan ukuran, kecepatan, beban, suhu pengoperasian, dan penyegelan bearing. Jumlah pengisian pelumas harus setengah dari jarak bebas bantalan. Level oli harus mencapai setengah dari ketinggian elemen gelinding. Pembongkaran, pembersihan, dan penggantian pelumas untuk bantalan gelinding umumnya dilakukan setelah satu tahun beroperasi.

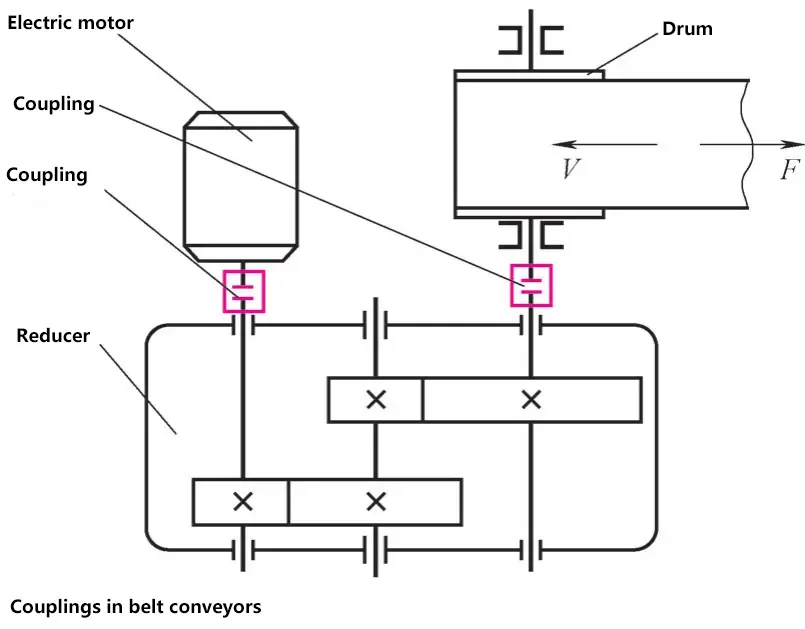

V. Kopling dan Kopling

1. Kopling

Kopling digunakan untuk menghubungkan dua poros pada mekanisme atau komponen yang berbeda untuk mentransmisikan gerakan dan torsi, dan tetap terhubung selama operasi. Dua poros yang dihubungkan dengan kopling hanya dapat dipisahkan setelah mesin berhenti bekerja dan dibongkar.

(1) Kopling Kaku

Kopling kaku terdiri dari elemen transmisi daya yang kaku, tidak memiliki sifat bantalan, tetapi dapat mentransmisikan torsi yang lebih besar. Kopling ini dibagi lagi menjadi kopling kaku tetap dan kopling kaku yang dapat digerakkan.

1) Kopling Kaku Tetap.

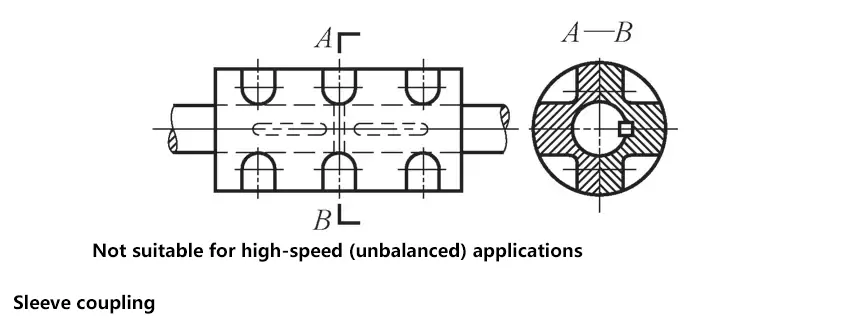

(1)Kopling lengan.

Posisi selongsong dipasang dengan kunci, digunakan untuk torsi kecil dan situasi kecepatan rendah. Keuntungannya adalah dapat dipasang pada poros yang sudah terpasang.

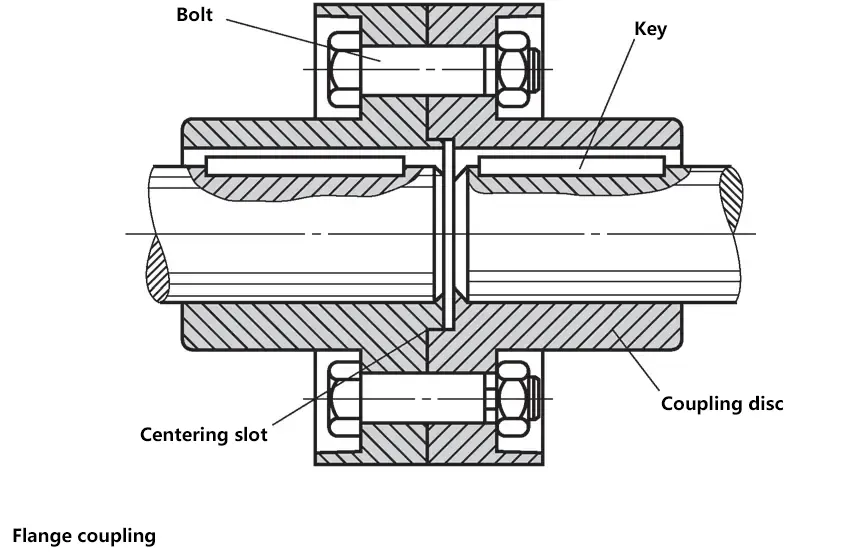

② Kopling flensa.

Dipasang dengan menggunakan baut, torsi disalurkan melalui sambungan kunci. Untuk menghindari ketidakseimbangan, baut harus dikencangkan secara simetris. Celah tertentu harus dipertahankan di antara poros selama pemasangan. Strukturnya sederhana, operasi dapat diandalkan, kekakuannya bagus, mudah digunakan dan dirawat, dan dapat mentransmisikan torsi yang besar, tetapi memiliki persyaratan yang lebih tinggi untuk pelurusan poros.

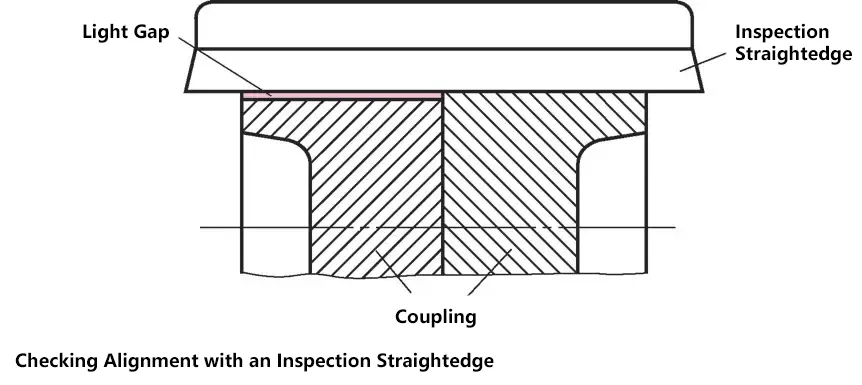

Pemasangan kopling kaku: Sebelum mengencangkan kopling, jurnal poros harus disejajarkan untuk memenuhi persyaratan konsentrisitas pusat poros. Akurasi pemasangan diperiksa dengan memeriksa celah cahaya pada lingkar flensa menggunakan penggaris pemeriksa.

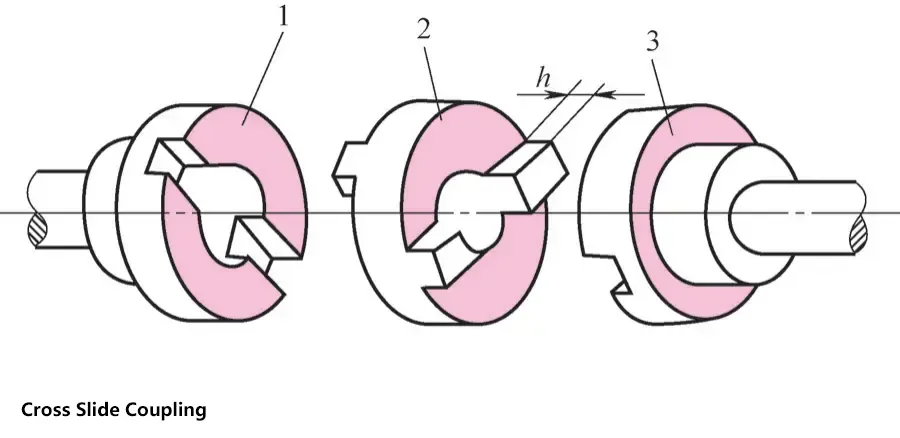

2) Kopling Kaku yang Dapat Dipindahkan.

(1) Kopling sambungan universal.

Struktur sederhana, mudah dibuat, dapat mengakomodasi offset komposit di antara dua poros. Cocok untuk berbagai aplikasi seperti tachometer, encoder, peralatan mesin, dll.

② Kopling roda gigi.

Dibandingkan dengan kopling sambungan universal, kopling roda gigi memiliki kecepatan yang lebih tinggi, dan karena beberapa gigi bergerak secara bersamaan, kopling ini lebih andal dan memiliki kapasitas penahan beban yang lebih besar, tetapi biaya produksi lebih tinggi. Kopling ini umumnya digunakan pada alat berat yang sering dihidupkan dan sering melakukan rotasi maju dan mundur.

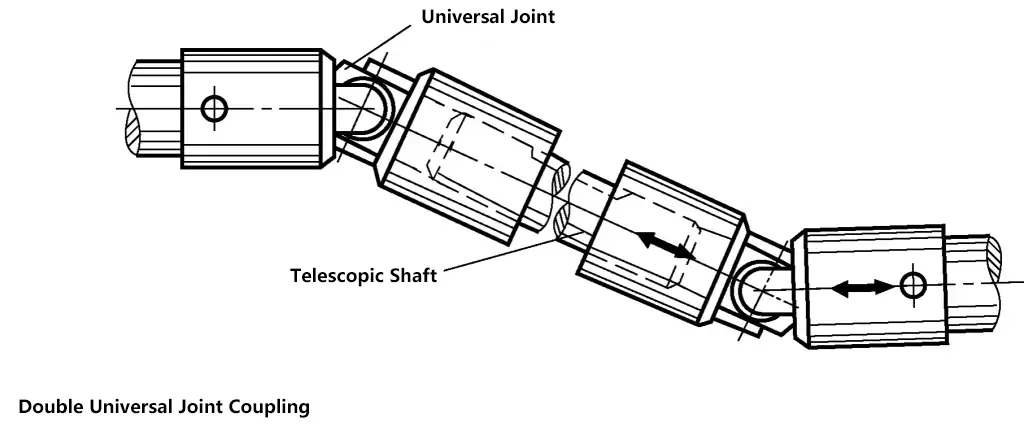

③ Kopling universal.

Kopling universal memiliki struktur yang ringkas, mudah dirawat, dan banyak digunakan pada mobil, mesin bor multi-spindel, dan mesin lainnya.

(2) Kopling Fleksibel

Kopling fleksibel mengandung elemen elastis, sehingga memberikan efek bantalan dan pengurangan getaran. Deformasi kecil dari elemen elastis dapat mengimbangi perpindahan relatif dari dua poros, sehingga memberikan kemampuan bergerak. Jenis yang umum termasuk kopling pin selongsong elastis, kopling pin elastis, dan kopling ban.

1) Kopling pin selongsong elastis.

Mirip dengan kopling flensa, kopling pin selongsong elastis menggunakan pin dengan selongsong elastis non-logam (seperti karet) sebagai pengganti baut. Kopling pin selongsong elastis memiliki struktur yang sederhana, mudah dirakit dan dibongkar, dan memiliki biaya yang relatif rendah.

Mereka mengandalkan elastisitas selongsong elastis untuk bantalan, pengurangan getaran, dan kompensasi untuk ketidaksejajaran poros. Mereka biasanya digunakan untuk menghubungkan poros berkecepatan tinggi dan menengah dengan beban yang relatif stabil, membutuhkan rotasi maju dan mundur atau sering dihidupkan, dan mentransmisikan torsi sedang hingga kecil, seperti berbagai pompa rotari.

2) Kopling pin elastis.

Elemen elastis adalah pin yang terbuat dari bahan nilon. Dibandingkan dengan kopling pin selongsong elastis, kopling ini memiliki kemampuan yang lebih besar untuk mentransmisikan torsi, struktur yang lebih sederhana, lebih mudah dibuat, lebih nyaman untuk diganti, dan pin memiliki ketahanan aus yang lebih baik.

Banyak digunakan dalam situasi dengan kecepatan sedang, rotasi maju dan mundur atau sering dihidupkan, dan persyaratan bantalan rendah, seperti di bidang kertas, metalurgi, pertambangan, pengangkatan dan transportasi, industri petrokimia, dll.

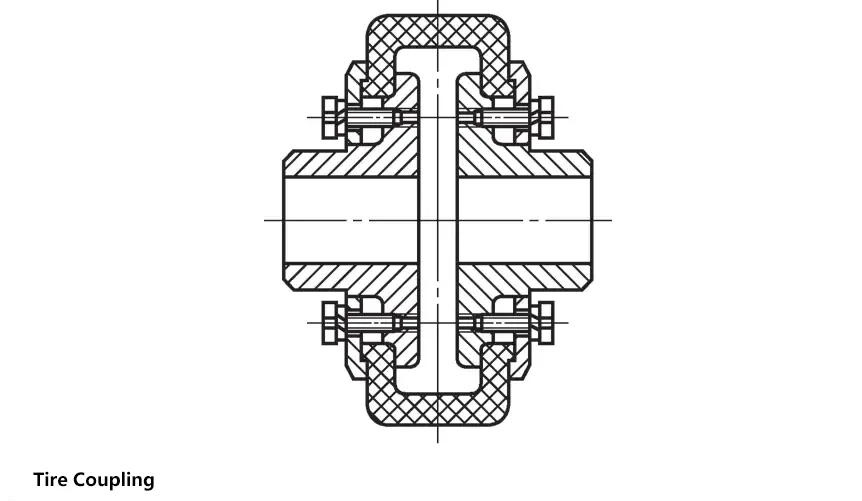

3) Penggandengan ban.

Struktur sederhana, pengoperasian yang andal, kinerja komprehensif yang baik, dan kemampuan untuk mengimbangi perpindahan dan menyerap getaran; dimensi radial relatif besar, dan ketika torsi besar, deformasi puntir yang berlebihan dapat menghasilkan beban aksial tambahan.

Cocok untuk situasi yang sering terjadi start, guncangan dan getaran, serta lingkungan yang lembab dan berdebu dengan perpindahan relatif yang besar, seperti motor listrik biasa, reduksi biasa, mesin yang bergetar, mesin tumbukan, dan kondisi kerja lainnya.

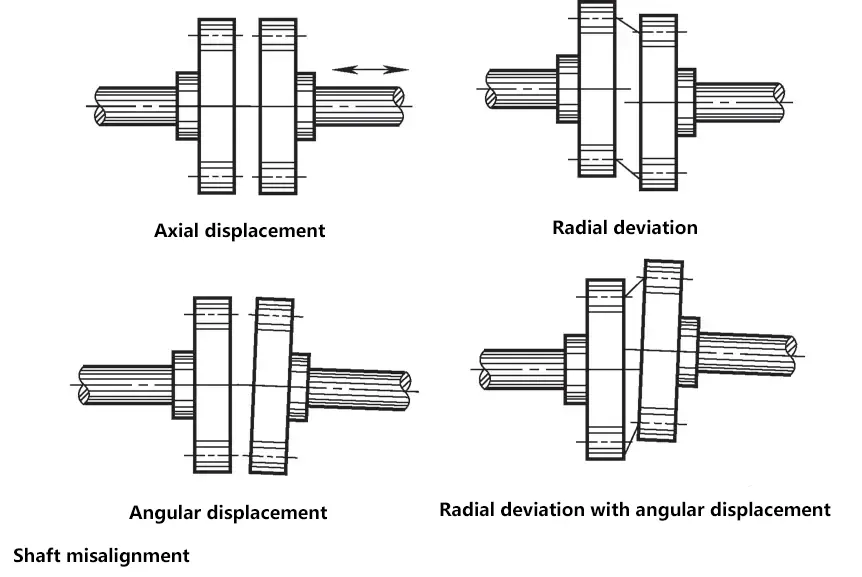

(3) Mobilitas Kopling

Karena kesalahan manufaktur dan pemasangan, deformasi elastis komponen di bawah beban, dan perbedaan ekspansi termal, ketidaksejajaran relatif antara dua poros yang dihubungkan oleh kopling tidak dapat dihindari.

Terjadinya ketidaksejajaran relatif antara dua poros akan menyebabkan beban tambahan pada poros, bantalan, dan kopling, dan bahkan dapat mengakibatkan getaran yang parah. Untuk mengurangi getaran pada sistem transmisi mekanis dan menurunkan beban tumbukan puncak, kopling juga harus memiliki sifat bantalan dan pengurangan getaran tertentu.

(4) Pemilihan Kopling

Berdasarkan kondisi kerja dan persyaratan penggunaan peralatan mesin, pertama-tama pilih jenis kopling, kemudian tentukan model kopling sesuai dengan diameter ujung poros, besaran torsi, kecepatan putaran, dimensi spasial, dan persyaratan lainnya.

Kopling Kaku dan Fleksibel

| Kopling Kaku | Kopling Fleksibel | |

| Struktur sederhana, transmisi torsi besar, umur panjang, peka terhadap beban benturan | 1) Memiliki sifat bantalan dan pengurangan getaran, cocok untuk penyalaan dan pembalikan yang sering 2) Elemen elastis relatif lemah, tidak cocok untuk mentransmisikan torsi besar, masa pakai lebih pendek 3) Dapat mengkompensasi perpindahan relatif antara dua poros | |

| Tipe tetap | Tipe bergerak | |

| Membutuhkan akurasi pemasangan yang tinggi dan kekakuan poros yang tinggi | Dapat mengakomodasi kesalahan pemasangan antara dua poros dengan derajat yang berbeda-beda | |

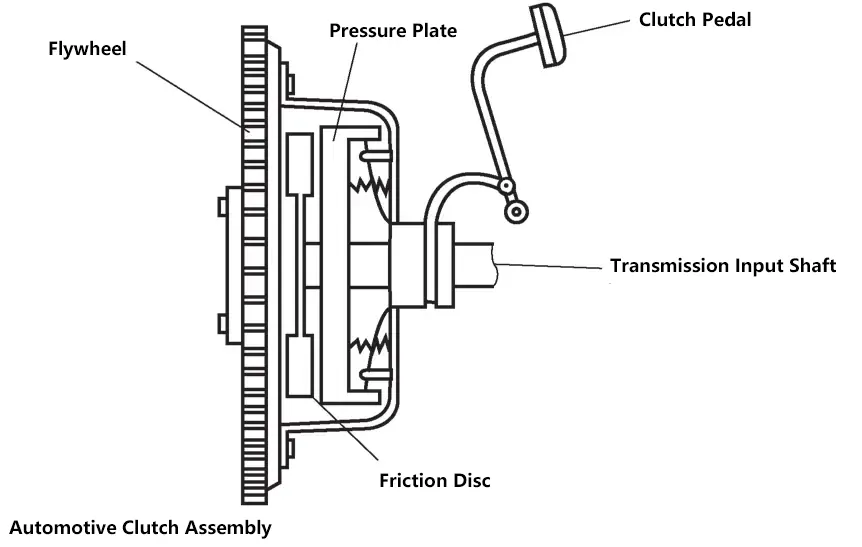

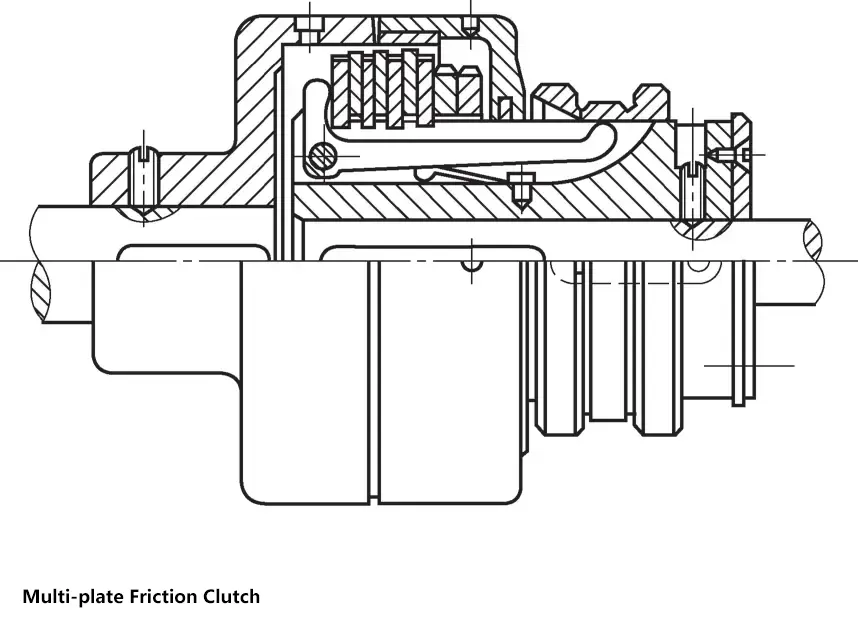

2. Cengkeraman

Kopling terutama digunakan pada mesin untuk menghubungkan dua poros pada mekanisme atau komponen yang berbeda untuk mentransmisikan gerakan dan torsi, dan dapat memisahkan atau menghubungkan dua poros kapan saja selama operasi.

(1) Jenis-jenis Kopling

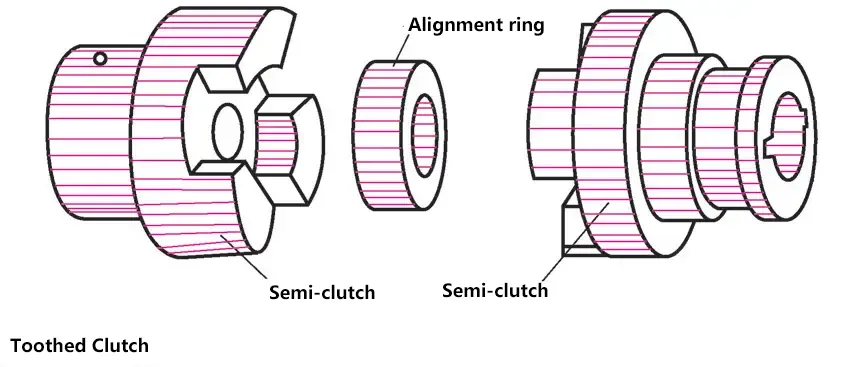

Berdasarkan prinsip kerja yang berbeda, kopling memiliki tipe seperti pengikatan gigi dan tipe gesekan, yang masing-masing menggunakan pengikatan gigi dan gesekan antara permukaan kontak untuk mentransmisikan torsi.

1) Kopling pengikat gigi.

Struktur sederhana dan ringkas, dimensi keseluruhan kecil; tidak ada pergeseran relatif antara dua bagian kopling saat diaktifkan, sehingga tidak menimbulkan panas. Cocok untuk peralatan mesin presisi tinggi yang membutuhkan sinkronisasi ketat antara poros penggerak dan poros yang digerakkan, tetapi hanya dapat diaktifkan pada kecepatan rendah atau saat berhenti untuk menghindari patahnya gigi akibat benturan.

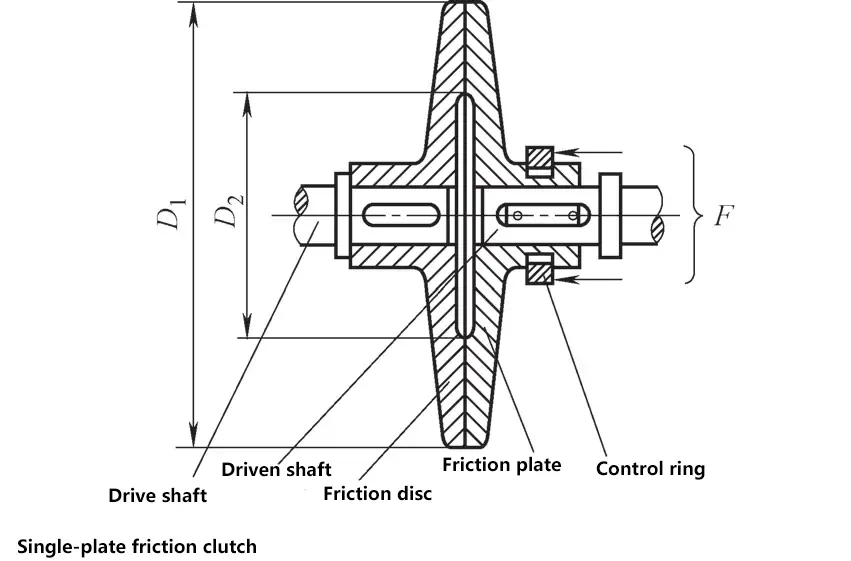

2) Kopling gesekan pelat tunggal.

Menggunakan pengencangan atau pelonggaran dua cakram gesekan untuk menciptakan atau menghilangkan gaya gesekan antara dua permukaan kawin, mencapai pengikatan atau pelepasan dua poros. Strukturnya sederhana, pelepasannya lengkap, tetapi dimensi radial relatif besar. Cocok untuk mesin ringan yang mentransmisikan torsi kecil.

3) Kopling gesekan multi-pelat.

Kopling gesek multi-pelat memiliki lebih banyak permukaan gesekan, secara signifikan meningkatkan transmisi torsi, secara relatif mengurangi dimensi radial, tetapi dengan struktur yang lebih kompleks. Cocok untuk situasi yang membutuhkan transmisi torsi yang lebih besar.

(2) Pemilihan Kopling

Sebagian besar kopling sudah distandarisasi atau ditentukan, jadi, selama desain, kita hanya perlu merujuk ke manual desain yang relevan untuk desain atau pemilihan komparatif. Apabila memilih kopling, ada beberapa persyaratan:

- Tentukan jenis kopling berdasarkan karakteristik kerja alat berat dan kondisi pengoperasian, yang dikombinasikan dengan karakteristik kinerja berbagai kopling.

- Setelah jenisnya ditentukan, pilih model yang sesuai dari manual desain yang relevan berdasarkan diameter kedua poros yang akan dihubungkan, torsi yang dihitung, dan kecepatan putaran.

- Jika perlu, lakukan pemeriksaan kapasitas penahan beban pada sambungan yang lemah.

VI. Transmisi Roda Gigi

Dua roda gigi atau lebih yang bekerja bersama disebut mekanisme transmisi roda gigi.

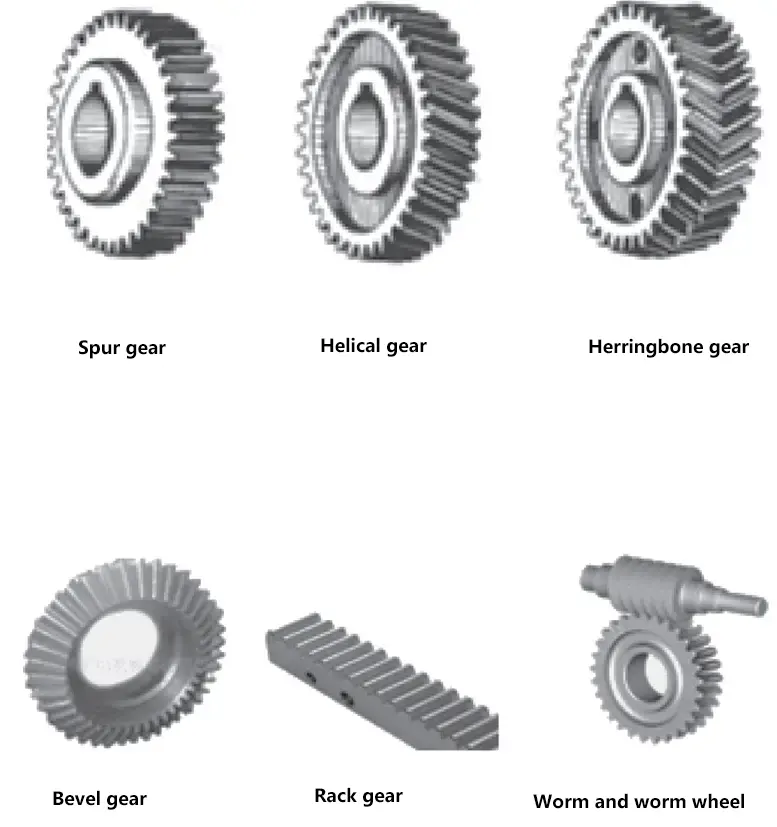

1. Jenis-jenis Roda Gigi

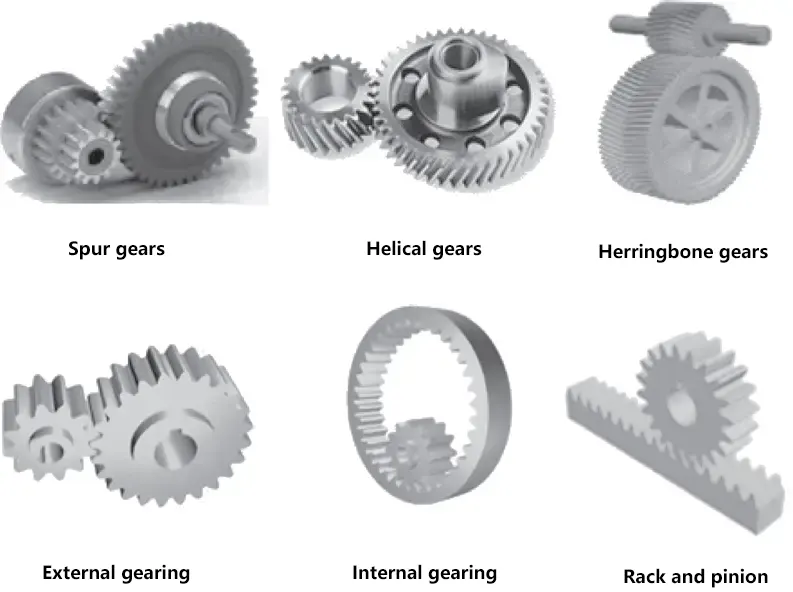

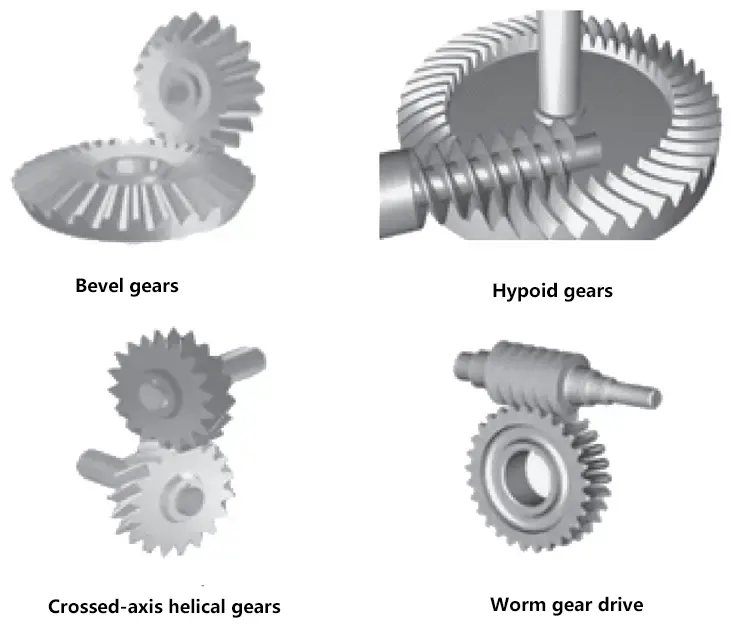

1) Roda gigi dapat diklasifikasikan berdasarkan profil gigi menjadi roda gigi tak berlekuk, roda gigi sikloidal, roda gigi busur melingkar, dll. Roda gigi involut mudah dibuat dan digunakan secara luas, sedangkan roda gigi sikloidal dan roda gigi busur melingkar lebih jarang digunakan.

2) Roda gigi diklasifikasikan berdasarkan bentuknya menjadi roda gigi silinder, roda gigi miring, rack and pinion, dan transmisi roda gigi cacing.

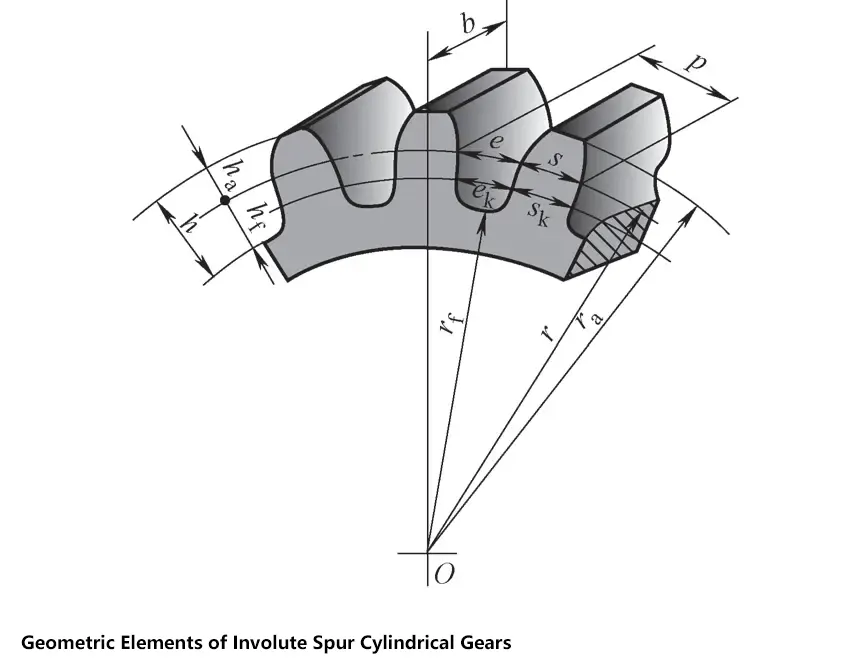

2. Dimensi Roda Gigi Silinder Pacu

(1) Nama dan dimensi geometris dari berbagai bagian roda gigi silinder taji

Nama-nama berbagai bagian roda gigi silinder taji standar

| Nama | Simbol | Definisi |

| Pesawat akhir | Permukaan yang tegak lurus terhadap sumbu roda gigi pada roda gigi silinder | |

| Jari-jari lingkaran adendum | ra | Garis perpotongan permukaan silinder adendum dengan bidang ujung |

| Jari-jari lingkaran dedendum | rf | Garis perpotongan permukaan silinder dedendum dengan bidang ujung |

| Jari-jari lingkaran nada | r | Garis perpotongan permukaan silinder pitch dengan bidang ujung |

| Ketebalan gigi | s | Panjang busur pada lingkaran pitch di antara dua sisi permukaan gigi pada bidang ujung |

| Lebar ruang | ext: e | Panjang busur pada lingkaran pitch di antara dua profil gigi dari ruang gigi pada bidang ujung |

| Pitch melingkar | p | Panjang busur pada lingkaran pitch antara dua profil gigi permukaan ujung yang berdekatan dan sisi yang sama |

| Adendum | ha | Jarak radial antara lingkaran adendum dan lingkaran pitch |

| Dedendum | hf | Jarak radial antara lingkaran dedendum dan lingkaran pitch |

| Seluruh kedalaman | h | Jarak radial antara lingkaran addendum dan lingkaran dedendum |

| Lebar wajah | b | Lebar bagian bergigi pada roda gigi yang diukur di sepanjang generatrix lurus dari permukaan silinder pitch |

| Jarak tengah | a | Jarak terpendek antara dua garis aksial dari sepasang roda gigi yang bertautan |

(2) Parameter utama roda gigi silinder taji

1) Jumlah gigi z.

Jumlah total gigi pada roda gigi, dilambangkan dengan z. Ketika modul dipasang, semakin banyak gigi, semakin besar dimensi geometris roda gigi.

2) Modul m.

Hasil bagi dari pitch gigi p dan pi disebut modul, dilambangkan dengan m, yaitu m = p/π, dengan satuan mm. Modul adalah parameter dasar roda gigi. Dengan jumlah gigi yang sama, semakin besar modul, semakin besar ukuran roda gigi dan semakin kuat kapasitas penahan bebannya. Untuk roda gigi dengan diameter lingkaran pitch yang sama, semakin besar modulnya, semakin kuat kapasitas penahan bebannya.

Seri modul standar (unit: mm)

| Seri pertama | 1,1.125,1.375,1.25,1.5,2,2.5,3,4,5,6,8,10,12,16,20,25,32,40,50 |

| Seri kedua | 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5), 7, 9, (11), 14, 18, 22, 28, 36, 45 |

Catatan: 1. Standar ini berlaku untuk roda gigi silinder yang tidak rata. Untuk roda gigi heliks, ini mengacu pada modul normal.

2. Ketika memilih modul, prioritas harus diberikan pada seri pertama.

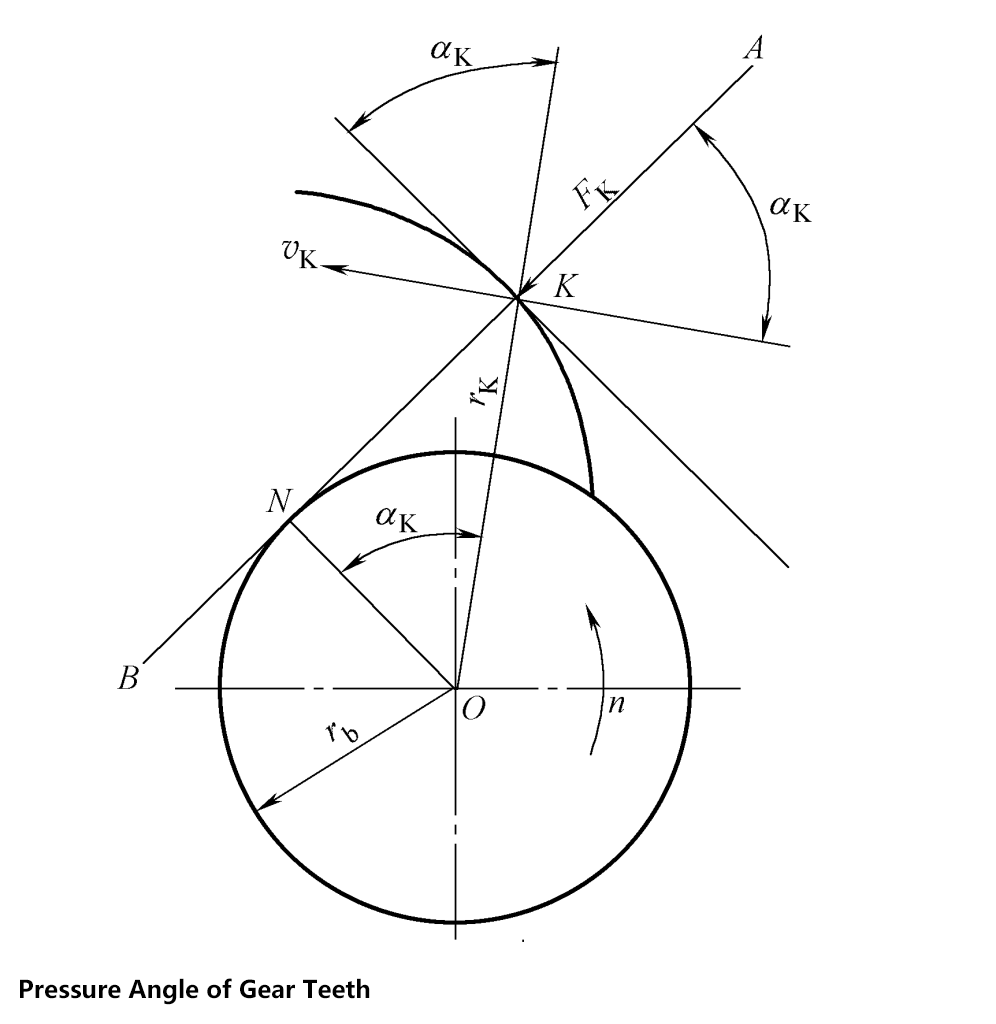

3) Sudut tekanan.

Sudut tekanan adalah sudut lancip antara garis radial yang melewati titik K pada profil gigi permukaan ujung dan garis singgung pada titik tersebut pada profil gigi di bidang ujung roda gigi. Ini juga merupakan sudut lancip antara arah kecepatan pada titik perpotongan kurva profil gigi dan lingkaran pitch dan arah normal pada titik tersebut (yaitu, arah aksi gaya) dalam transmisi roda gigi, yang disebut sudut tekanan lingkaran pitch.

Sudut tekanan αk pada lingkaran pitch roda gigi silinder tak beraturan

cosak = rb/ r

Di mana

- ak - sudut tekanan (°);

- rb - radius lingkaran dasar (mm);

- r - jari-jari lingkaran pitch (mm).

Standar Cina menetapkan bahwa sudut tekanan α pada lingkaran pitch roda gigi silinder tak beraturan adalah 20°.

4) Koefisien adendum.

Rasio adendum terhadap modul disebut koefisien adendum, dilambangkan dengan h a * yaitu, h a = h a * m, h standar a * = 1.

5) Koefisien jarak bebas.

Ketika sepasang roda gigi bertautan, agar bagian atas gigi dari satu roda gigi dapat terhubung dengan bagian bawah ruang gigi roda gigi lainnya, dedendum harus lebih besar dari addendum, yaitu harus ada jarak bebas radial tertentu, yang disebut jarak bebas atas, yang dilambangkan dengan c.

Rasio jarak bebas atas ke modul disebut koefisien jarak bebas, dilambangkan dengan c * . Jarak bebas atas c = c * m. Standar nasional menentukan: gigi standar c * = 0.25.

(3) Perhitungan dimensi geometris roda gigi silinder taji standar

Roda gigi silinder taji standar menggunakan modul standar m, sudut tekanan α = 20°, koefisien tambahan h a * = 1, koefisien jarak bebas c * = 0.25.

Dimensi geometris roda gigi silinder taji standar

| Nama | Simbol | Rumus perhitungan | |

| Perlengkapan eksternal | Perlengkapan internal | ||

| Sudut tekanan | α | 20° untuk roda gigi standar | |

| Jumlah gigi | z | Ditentukan dengan menghitung rasio transmisi | |

| Modul | m | Ditentukan oleh perhitungan atau desain struktural | |

| Ketebalan gigi | s | s = p/2 = πm/2 | |

| Lebar ruang gigi | ext: e | e = p/2 = πm/2 | |

| Pitch melingkar | p | p = πm | |

| Pitch dasar | Pb | p b = pcosα = πmcosα | |

| Adendum | ha | ha = ha * = m | |

| Dedendum | hf | hf = (ha * + c * )m = 1,25m | |

| Seluruh kedalaman | h | h = ha + hf = 2.25m | |

| Diameter lingkaran nada | d | d = mz | |

| Diameter lingkaran adendum | da | da = d + 2 jama = m(z + 2) | da = d - 2 jama = m(z - 2) |

| Diameter lingkaran dedendum | df | df = d - hf = m(z - 2,5) | df = d + hf = m(z + 2,5) |

| Jarak pusat standar | a | a = (d1 + d2 )/2 = m(z1 + z2 )/2 | a = (d1 - d2 )/2 = m(z1 - z2 )/2 |

| Diameter lingkaran dasar | db | db=dcosα | |

Catatan: Rumus perhitungan untuk diameter lingkaran addendum, diameter lingkaran dedendum, dan jarak pusat standar berbeda untuk roda gigi internal dan roda gigi eksternal.

3. Penggunaan dan pemrosesan roda gigi

(1) Bahan perlengkapan

Bahan yang umum digunakan adalah baja tempa, baja tuang, dan besi tuang.

1) Baja tempa.

Dibagi menjadi dua kategori utama berdasarkan kekerasan permukaan gigi:

(1) Roda gigi permukaan gigi lunak: kekerasan permukaan gigi ≤ 350HBW, bahan yang umum: 45, 35SiMn, 40Cr, 40CrNi, 40MnB.

Fitur: Performa keseluruhan yang baik, permukaan gigi memiliki kekuatan dan kekerasan yang tinggi, inti gigi memiliki ketangguhan yang baik. Setelah perlakuan panas, presisi pemotongan gigi dapat mencapai grade 8, manufaktur sederhana dan ekonomis, produktivitas tinggi, bukan persyaratan presisi tinggi.

Roda gigi permukaan gigi yang dikeraskan: kekerasan permukaan gigi >350HBW, bahan yang umum digunakan: 45, 40Cr, 40CrNi.

Fitur: Kekerasan permukaan gigi yang tinggi (48-55HRC), kekuatan kontak yang tinggi, ketahanan aus yang baik. Inti gigi mempertahankan ketangguhan setelah quenching dan tempering, ketahanan benturan yang baik, daya dukung beban yang relatif tinggi. Presisi lebih tinggi, bisa mencapai presisi kelas 7. Cocok untuk produksi massal, seperti mobil, peralatan mesin, dan roda gigi gearbox beban sedang berkecepatan sedang lainnya.

2) Baja karbon rendah.

Bahan umum: 20Cr, 20CrMnTi, 20MnB, 20CrMnTo.

Fitur: Kekerasan permukaan gigi yang tinggi, daya dukung beban yang kuat. Ketangguhan inti yang baik, tahan benturan, cocok untuk transmisi berkecepatan tinggi, tugas berat, kelebihan beban, ketahanan benturan yang baik, cocok untuk roda gigi penerbangan berkecepatan tinggi, tugas berat, kelebihan beban.

3) Baja tuang.

Jika diameter roda gigi d> 400mm, struktur kompleks, dan penempaan sulit, baja tuang dapat digunakan. Pemilihan bahan ZG45, ZG55, perawatan yang dinormalisasi.

4) Besi tuang.

Ketahanan yang kuat terhadap pengikatan dan lubang, tetapi ketahanan benturan dan ketahanan aus yang buruk. Cocok untuk operasi yang stabil, daya rendah, kecepatan rendah atau ukuran yang lebih besar, bentuk yang kompleks. Dapat bekerja dalam kondisi kekurangan oli, cocok untuk transmisi terbuka.

5) Bahan non-logam.

Pilih bahan seperti kain, kayu, plastik, nilon, yang cocok untuk beban ringan berkecepatan tinggi.

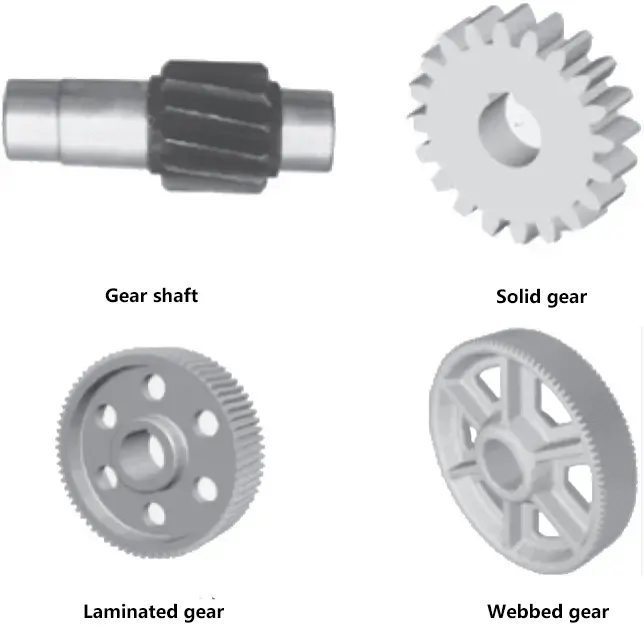

(2) Bentuk struktur roda gigi

Terutama mencakup poros roda gigi, roda gigi padat, roda gigi web, dan roda gigi ruji.

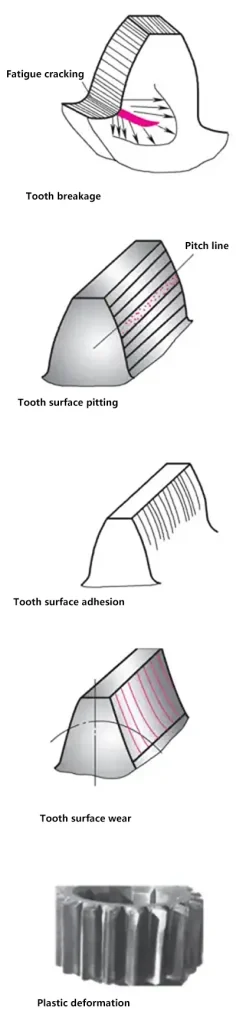

(3) Mode kegagalan gigi

1) Kerusakan gigi.

Gigi roda gigi seperti balok kantilever, dengan tegangan lentur maksimum yang dihasilkan pada akar gigi di bawah beban. Ketika nilai tegangan ini melebihi batas kelelahan lentur material, retakan kelelahan terjadi pada akar gigi dan terus meluas, menyebabkan gigi patah. Beban berlebih yang tiba-tiba, keausan yang parah, dan kesalahan pemasangan atau pembuatan juga dapat menyebabkan gigi patah.

Solusi: Tingkatkan radius fillet akar, hilangkan bekas pahat pemesinan untuk mengurangi konsentrasi tegangan pada akar gigi; tingkatkan kekakuan poros dan penyangga untuk mengurangi tingkat kelebihan beban lokal; lakukan perawatan permukaan pada gigi roda gigi untuk meningkatkan kekerasan permukaan.

2) Lubang pada permukaan gigi.

Fenomena kerusakan pengelupasan seperti bopeng yang disebabkan oleh kelelahan akibat aksi tegangan variabel yang berdenyut pada titik tetap pada permukaan kerja gigi roda gigi. Pitting adalah mode kegagalan yang umum terjadi pada transmisi tertutup. Awalnya, roda gigi jarang menunjukkan lubang karena keausan. Lubang pertama kali muncul di dekat garis pitch.

Solusi: Meningkatkan kekerasan permukaan gigi, mengurangi kekasaran permukaan nilai permukaan gigi, meningkatkan viskositas oli pelumas, mengadopsi pergeseran profil yang sesuai.

3) Perlekatan permukaan gigi.

Pada transmisi tugas berat berkecepatan tinggi, tekanan tinggi di antara permukaan gigi dan suhu sesaat yang tinggi dapat memecah lapisan minyak pelumas, menyebabkan permukaan gigi saling menempel. Hal ini menyebabkan bekas luka berbentuk strip pada permukaan gigi di sepanjang arah geser, yang dikenal sebagai adhesi.

Solusi: Meningkatkan kekerasan permukaan gigi, mengurangi nilai kekasaran permukaan gigi, meningkatkan viskositas oli pelumas, membatasi temperatur oli.

4) Keausan permukaan gigi.

Debu, partikel pasir, partikel logam, dll., yang jatuh di antara gigi roda gigi dapat menyebabkan gesekan dan keausan di antara permukaan gigi. Pada kasus yang parah, hal ini dapat menyebabkan kerusakan gigi karena penipisan permukaan gigi yang berlebihan. Keausan adalah mode kegagalan utama transmisi terbuka.

Solusi: Gunakan transmisi tertutup, tingkatkan kekerasan permukaan gigi, kurangi nilai kekasaran permukaan gigi, gunakan minyak pelumas yang bersih.

5) Deformasi plastis.

Di bawah beban berat dan gesekan yang tinggi, permukaan gigi roda gigi yang lebih lembut akan mengalami deformasi plastis di sepanjang arah gesekan.

Solusi: Meningkatkan kekerasan permukaan gigi, meningkatkan viskositas minyak pelumas.

(4) Metode pembuatan roda gigi

| Metode | Pemotongan bentuk | Pemotongan generasi | |||

| Penggilingan gigi | Pembentukan gigi | Pengasapan gigi | Mencukur gigi | Penggerindaan roda gigi | |

| Ilustrasi |  |  |  |  |  |

| Deskripsi | Memotong roda gigi pada mesin frais biasa menggunakan cutter dengan bentuk profil aksial yang identik dengan bentuk slot gigi roda gigi yang dipotong | Metode pemesinan yang menggunakan gerakan pemotongan yang dihasilkan antara benda kerja dan pahat | |||

4. Jenis-jenis transmisi roda gigi

Transmisi roda gigi adalah jenis transmisi mekanis yang menggunakan pasangan roda gigi untuk mentransmisikan gerakan dan daya. Ada banyak jenis transmisi roda gigi. Berdasarkan posisi relatif sumbu transmisi roda gigi, transmisi roda gigi dapat dibagi menjadi dua kategori: transmisi roda gigi planar dan transmisi roda gigi spasial.

Jenis-jenis transmisi roda gigi

| Transmisi roda gigi planar | Diklasifikasikan berdasarkan bentuk roda gigi | Memacu gigi |

| Roda gigi heliks | ||

| Perlengkapan tulang herring | ||

| Diklasifikasikan berdasarkan bentuk meshing | Sambungan eksternal | |

| Sambungan internal | ||

| Rak dan pinion | ||

| Transmisi gigi spasial | Gigi kemiringan | |

| Roda gigi hipoid | ||

| Roda gigi heliks bersilang | ||

| Transmisi roda gigi cacing | ||

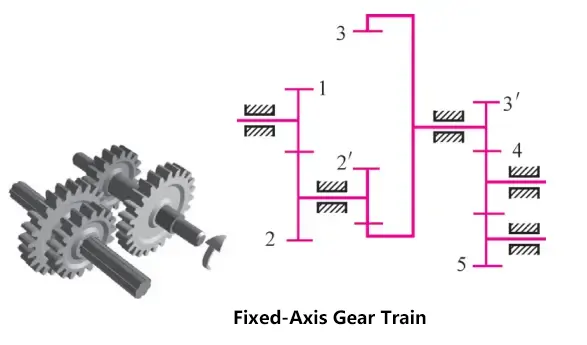

5. Kereta roda gigi

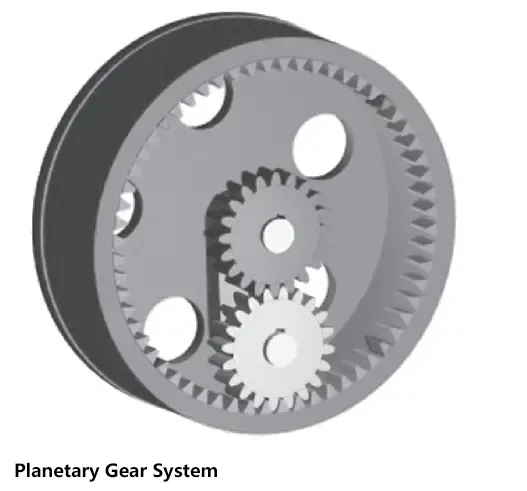

(1) Klasifikasi kereta roda gigi

Bentuk transmisi roda gigi yang paling sederhana adalah mekanisme yang terdiri dari sepasang roda gigi yang saling bertautan.

Namun, dalam permesinan, untuk mendapatkan rasio transmisi yang sangat besar, atau untuk mengubah satu kecepatan poros input menjadi beberapa kecepatan poros output karena berbagai alasan, serangkaian mekanisme roda gigi yang bertautan secara berurutan diperlukan untuk transmisi. Sistem transmisi yang terdiri dari serangkaian roda gigi yang bertautan disebut rangkaian roda gigi.

Menurut apakah garis sumbu geometris semua roda gigi dalam rangkaian roda gigi dipasang di ruang angkasa selama transmisi, rangkaian roda gigi dapat dibagi ke dalam tiga kategori utama: rangkaian roda gigi sumbu tetap, rangkaian roda gigi planet, dan rangkaian roda gigi majemuk.

1) Kereta roda gigi sumbu tetap.

Roda gigi yang posisi sumbu geometris semua roda gigi tetap disebut roda gigi sumbu tetap.

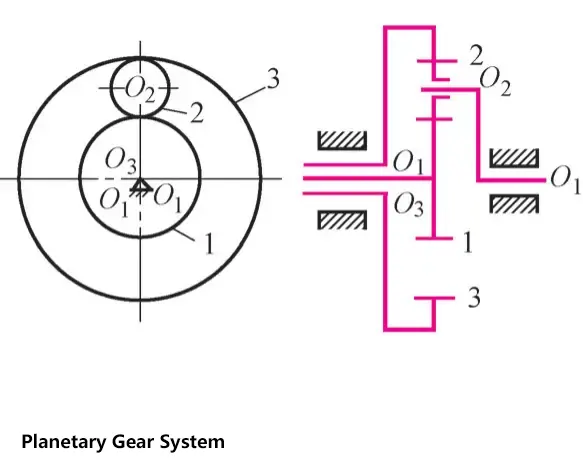

2) Kereta roda gigi planet.

Roda gigi di mana setidaknya satu posisi sumbu geometris roda gigi tidak tetap, tetapi berputar di sekitar sumbu tetap roda gigi lain, disebut roda gigi planetary.

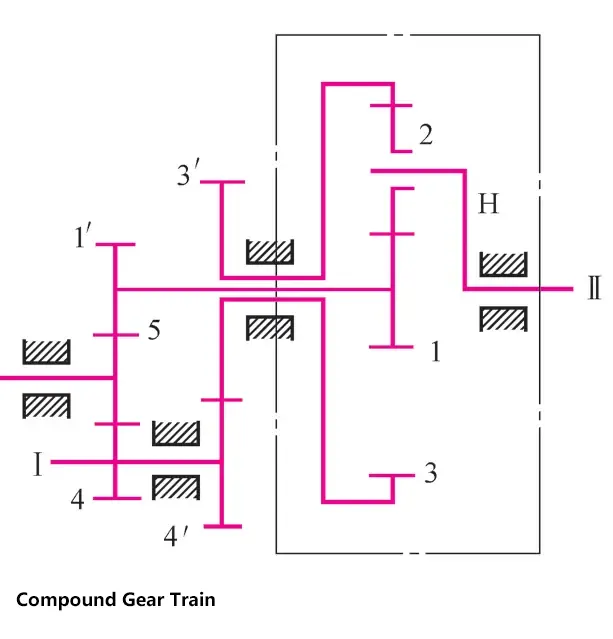

3) Kereta gigi majemuk.

Transmisi yang mencakup rangkaian roda gigi sumbu tetap dan rangkaian roda gigi planetary, atau berisi beberapa sistem roda gigi planetary, disebut rangkaian roda gigi majemuk.

(2) Aplikasi kereta roda gigi

1) Mendapatkan rasio transmisi yang besar. Apabila menggunakan sepasang roda gigi yang saling bertautan untuk transmisi, rasio transmisi dibatasi oleh kendala struktural. Dengan menggunakan rangkaian roda gigi, rasio transmisi yang sangat besar dapat dicapai untuk memenuhi persyaratan pengoperasian kecepatan rendah.

2) Memungkinkan transmisi jarak jauh. Apabila jarak tengah antara dua poros besar, menggunakan sepasang roda gigi tunggal untuk transmisi akan menghasilkan ukuran roda gigi yang sangat besar, yang tidak hanya membuang-buang material, tetapi juga membuat mekanisme transmisi menjadi besar. Dengan menggunakan rangkaian roda gigi, struktur yang ringkas dapat dicapai, sehingga memungkinkan transmisi jarak jauh.

3) Transmisi multi-kecepatan dapat dicapai. Dengan menggunakan roda gigi geser dan mekanisme perubahan kecepatan lainnya dalam sistem roda gigi untuk mengubah rasio transmisi, transmisi multi-kecepatan dapat direalisasikan.

4) Dapat mengubah arah rotasi. Dengan menggunakan roda gigi bevel, roda gigi pemalas, dan mekanisme lain dalam sistem roda gigi, arah putaran poros yang digerakkan dapat diubah, sehingga mencapai putaran maju dan mundur poros yang digerakkan.

5) Dapat mencapai sintesis atau penguraian gerak. Menggunakan kereta roda gigi diferensial dapat menggabungkan dua gerakan rotasi independen menjadi satu gerakan rotasi, atau menguraikan satu gerakan rotasi menjadi dua gerakan rotasi independen.

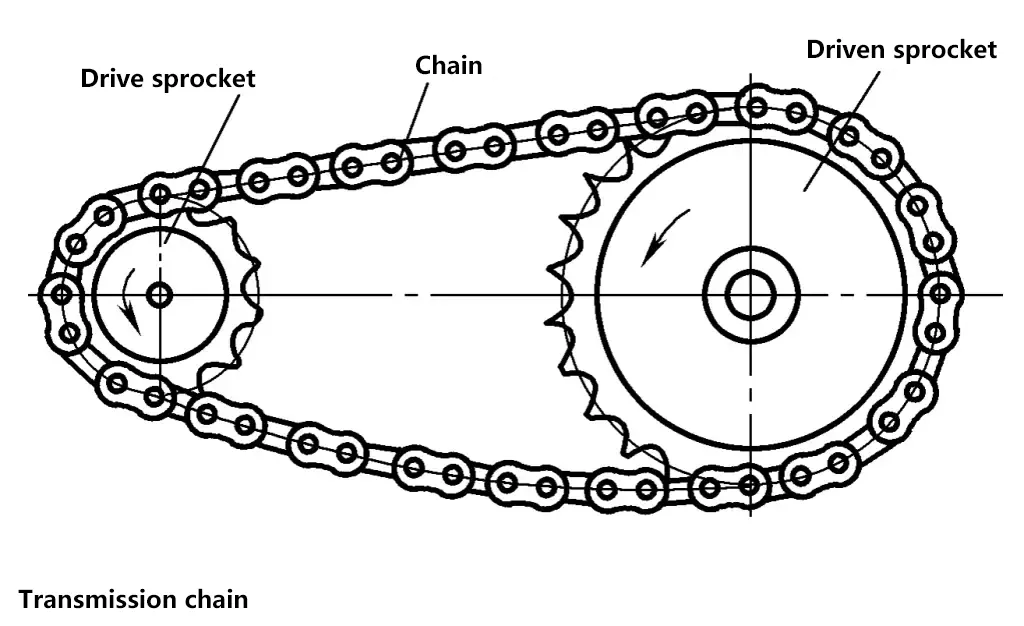

VII. Penggerak Rantai

1. Jenis-jenis Penggerak Rantai

(1) Mengangkat rantai

Digunakan untuk mengangkat benda berat pada mesin pengangkat.

(2) Rantai traksi

Terutama digunakan untuk memindahkan benda-benda berat di konveyor rantai.

(3) Rantai transmisi

Digunakan untuk mentransmisikan gerakan dan daya pada mesin umum.

2. Karakteristik dan Aplikasi Penggerak Rantai

Tidak ada geseran, rasio transmisi rata-rata yang akurat, gaya tegangan rendah, beban rendah pada poros; efisiensi transmisi yang tinggi; lebih ringkas daripada struktur transmisi lainnya dalam kondisi yang sama, dan dapat bekerja di lingkungan yang keras.

Presisi produksi dan pemasangan yang rendah, jarak pusat yang lebih besar, benturan dan kebisingan. Tidak cocok untuk situasi dengan variasi beban yang besar dan pembalikan yang cepat. Rantai utama yang digunakan untuk transmisi daya adalah rantai rol dan rantai senyap.

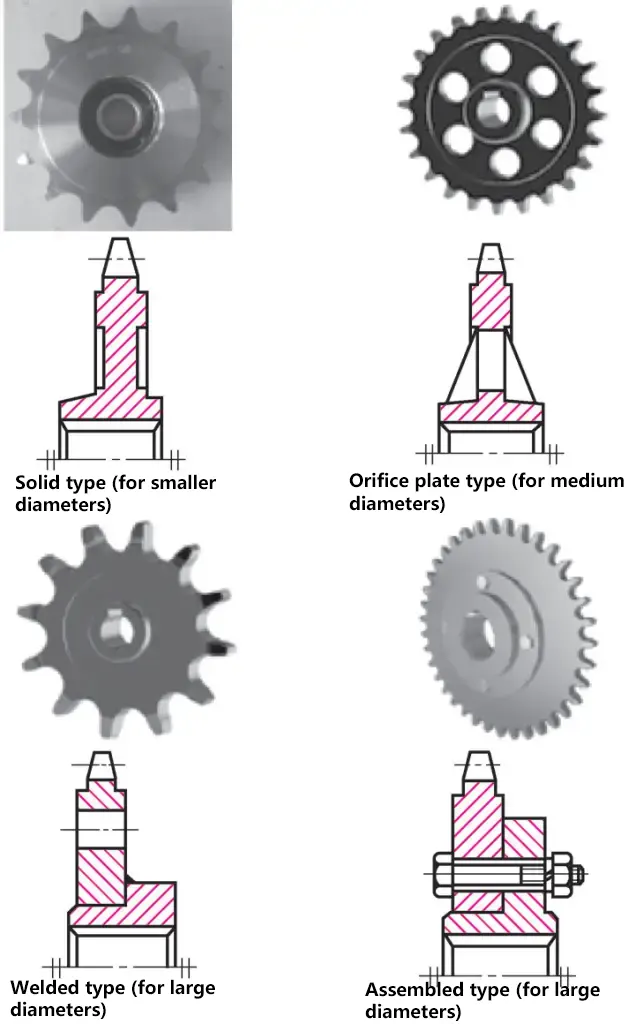

3. Struktur Sproket

Tergantung pada diameter sproket, sproket diklasifikasikan sebagai tipe solid, web, dilas, dan komposit.

4. Bahan Sproket

Bahan Sproket

| Bahan Sproket | Perlakuan Panas | Kekerasan Permukaan Gigi | Rentang Aplikasi |

| 15, 20 | Karburasi, pendinginan, penempaan | 50 ~ 60HRC | z≤25, sprocket dengan beban benturan |

| 35 | Normalisasi | 160 ~ 200HBS | Sprocket dengan z> 25 |

| 45, 50, ZG310-570 | Pendinginan, penempaan | 40 ~ 45HRC | Sprocket tanpa benturan keras |

| 15Cr, 20Cr | Karburasi, pendinginan, penempaan | 50 ~ 60HRC | Sprocket transmisi daya tinggi dengan z <25 |

| 40Cr, 35SiMn, 35CrMn | Pendinginan, penempaan | 40 ~ 50HRC | Sprocket penting yang menggunakan rantai berkualitas tinggi |

| Q215/Q255 | Anil setelah pengelasan | 140HBW | Sprocket berkecepatan sedang, berdaya sedang, dan digerakkan lebih besar |

| Besi cor kelabu dengan kekuatan tarik tidak kurang dari HT150 | Pendinginan, penempaan | 260 ~ 280HBW | Sprocket dengan z> 50 |

| Laminasi fenolik berbasis kain | - | - | P <6kW, kecepatan lebih tinggi, membutuhkan transmisi yang halus dan rendah kebisingan |

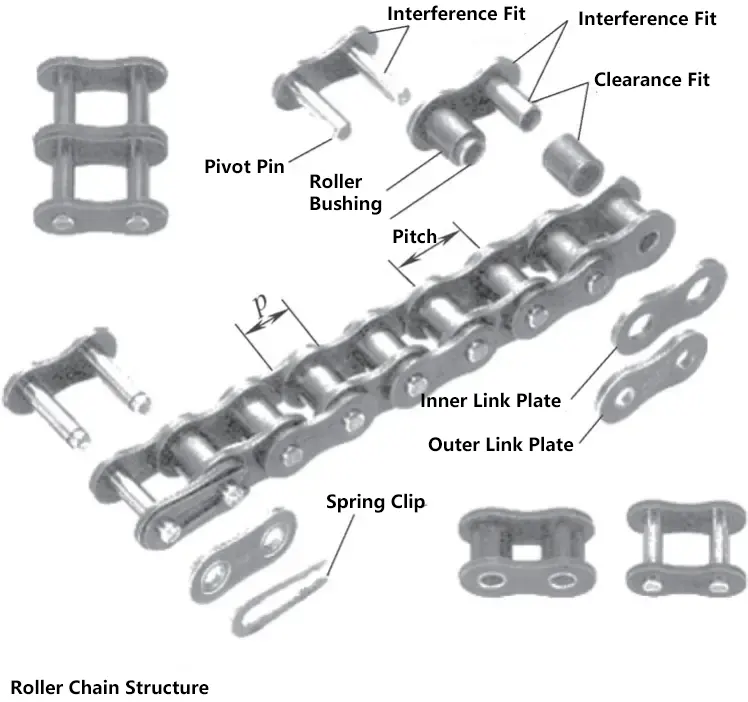

5. Rantai Rol

(1) Struktur Rantai Rol

Rantai roller terdiri dari pelat bagian dalam, pelat luar, pin, bushing, dan roller. Pelat luar dipasang pada pin, pelat dalam dipasang pada bushing, dan roller dapat berputar relatif terhadap bushing dan pin. Dengan demikian, pengikatan antara rantai dan sproket terutama adalah gesekan guling.

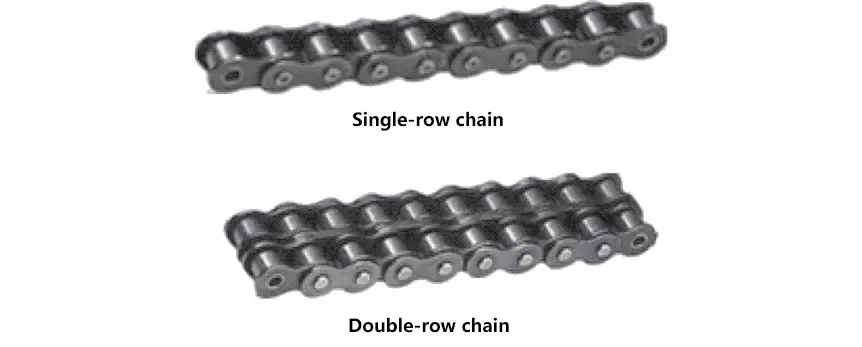

(2) Klasifikasi Rantai Rol

Diklasifikasikan ke dalam rantai untai tunggal dan untai banyak. Rantai roller dapat digunakan sebagai untai tunggal atau beberapa untai secara paralel, dengan penggunaan paralel multi-untai yang mampu mentransmisikan daya yang lebih besar.

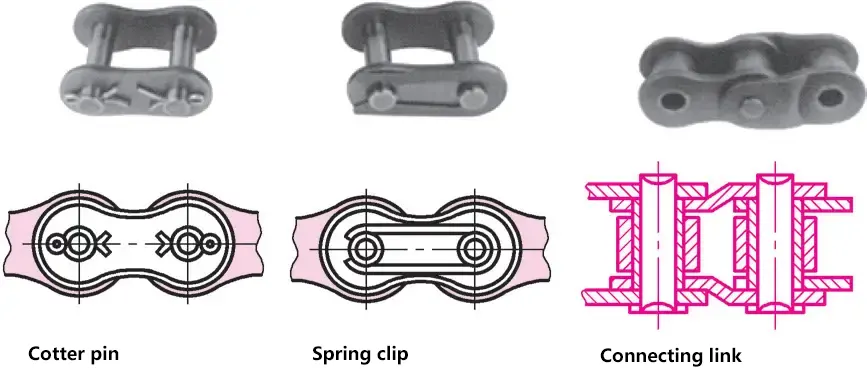

(3) Metode Penyambungan untuk Rantai Rol

Panjang rantai dinyatakan dalam jumlah mata rantai. Untuk jumlah mata rantai genap, pelat dalam dan luar bergantian, dihubungkan pada sambungan dengan pin cotter atau klip pegas. Untuk jumlah tautan ganjil, tautan transisi diperlukan untuk koneksi. Tautan transisi rumit untuk dibuat dan memiliki kondisi tegangan yang buruk, sehingga harus dihindari dalam produksi jika memungkinkan, dan tautan bernomor genap harus digunakan dalam aplikasi praktis.

6. Parameter Utama Rantai Rol

(1) Pitch p

Jarak teoretis antara pusat dua pin link yang berdekatan.

(2) Jumlah total mata rantai L p

Jumlah total mata rantai di seluruh rantai, dilambangkan dengan Lp . Rantai multi-untai dihitung sebagai rantai untai tunggal.

(3) Total panjang rantai l

Total panjang rantai l adalah hasil kali dari jumlah mata rantai Lp dan tinggi nada p, yaitu, l = Lp p.

(4) Jarak untai pt

Jarak antara bidang tengah untaian yang berdekatan dalam rantai untai ganda atau untai banyak.

7. Nomor Model Rantai Rol

Rantai roller distandarisasi dan dibagi menjadi seri A dan B, dengan seri A untuk penggunaan desain dan seri B untuk penggunaan pemeliharaan. Seri A lebih umum digunakan. Nomor model rantai roller diwakili oleh nomor rantai + kode seri A atau B.

Nomor rantai - Jumlah untaian - Jumlah total tautan rantai Nomor standar

Sebagai contoh: 08B-2-80 GB/T 1243-2006 menunjukkan rantai roller dengan nomor rantai 08B, 2 untai, dan 80 mata rantai. Parameter rantai roller dapat ditemukan dalam standar yang relevan.

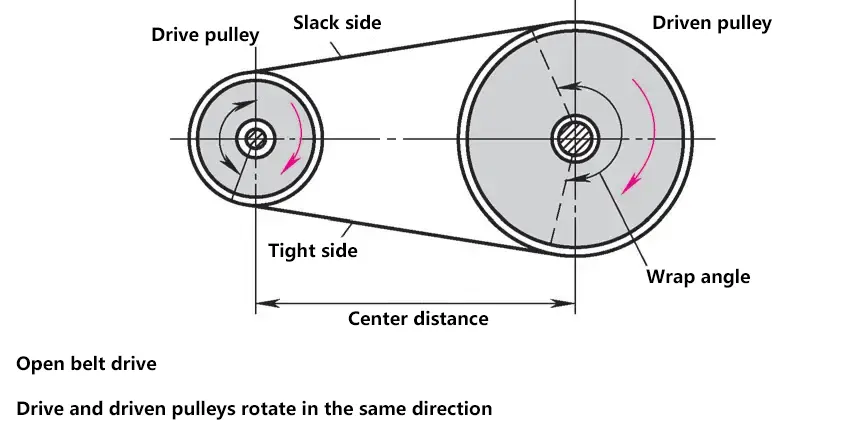

VIII. Penggerak Roda Gesekan

1. Prinsip Kerja Penggerak Roda Gesek

Penggerak roda gesekan terdiri dari dua roda gesekan yang ditekan bersama, menggunakan gaya gesekan yang dihasilkan oleh kontak langsung antara kedua roda untuk mengirimkan gerakan dan tenaga. Ini dapat diklasifikasikan ke dalam jenis silinder eksternal dan silinder internal.

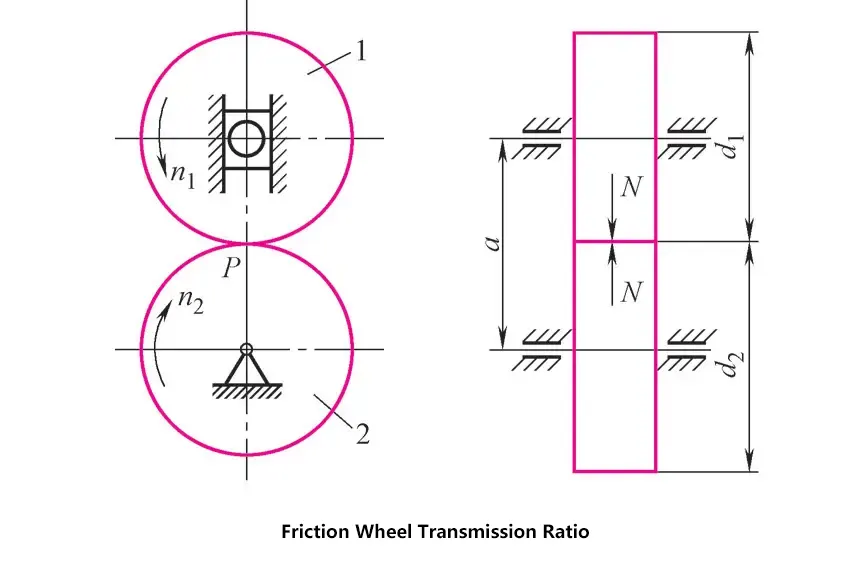

2. Rasio Transmisi Penggerak Roda Gesek

Ketika roda penggerak 1 dan roda penggerak 2 ditekan bersama-sama, gaya tekan dihasilkan pada titik kontak P. Ketika roda penggerak 1 berputar berlawanan arah jarum jam, gaya gesekan mendorong roda penggerak 2 berputar searah jarum jam. Jika tidak ada selip, kecepatan keliling kedua roda di titik P harus sama, yaitu, v 1 =v 2 (m/s).

Karena

v 1 =πD1 n1 /1000×60, v2 =πD2 n2 /1000×60

Oleh karena itu

i12=n1/n2=D2/D1

Di mana

- i12 - Rasio transmisi dari dua roda gesek;

- n1 , n2 - Kecepatan rotasi roda penggerak dan roda yang digerakkan (r/menit);

- D1 , D2 - Diameter roda penggerak dan roda yang digerakkan (mm).

3. Jenis-jenis Penggerak Roda Gesekan

Berdasarkan posisi relatif dari dua sumbu roda, penggerak roda gesekan dapat diklasifikasikan menjadi dua jenis: sumbu paralel dan sumbu berpotongan.

(1) Sumbu Paralel

Termasuk roda gesekan silinder dan roda gesekan berlekuk.

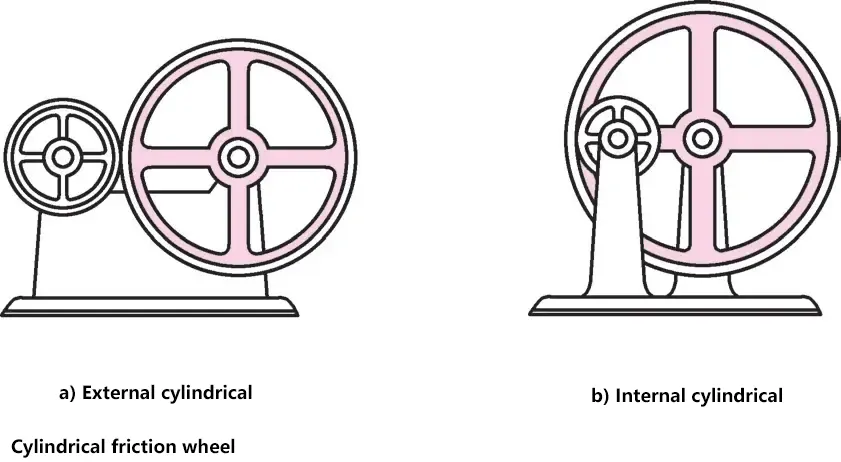

1) Roda gesekan silinder.

Struktur sederhana, mudah dibuat, gaya tekan tinggi, dibagi menjadi tipe eksternal dan internal. Digunakan untuk transmisi berdaya rendah, seperti perangkat penyesuaian instrumen.

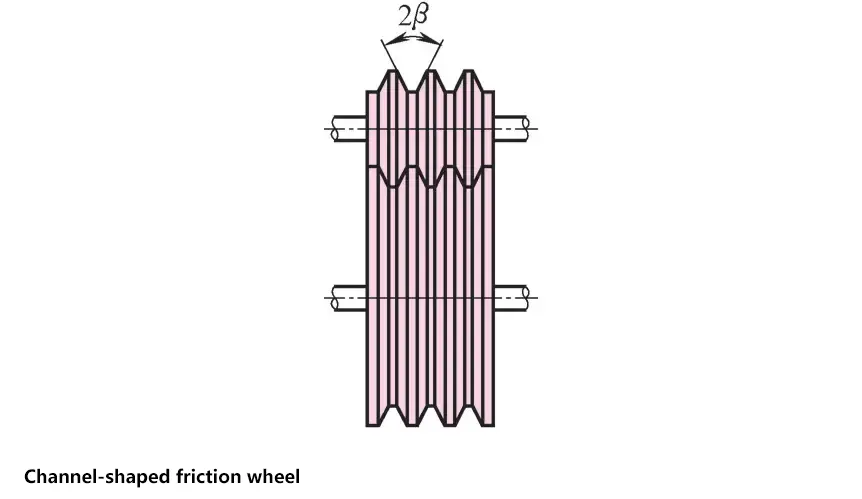

2) Roda gesekan beralur.

Dengan sudut alur 2β, mereka memiliki kontak samping, yang dapat meningkatkan gaya gesekan tangensial di bawah gaya penekanan yang sama, sehingga meningkatkan daya transmisi. Namun demikian, mereka rentan terhadap pemanasan dan keausan, memiliki efisiensi transmisi yang lebih rendah, serta memerlukan presisi manufaktur dan pemasangan yang lebih tinggi. Cocok untuk digunakan dalam mekanisme seperti sistem penggerak mesin bubut.

(2) Sumbu Berpotongan

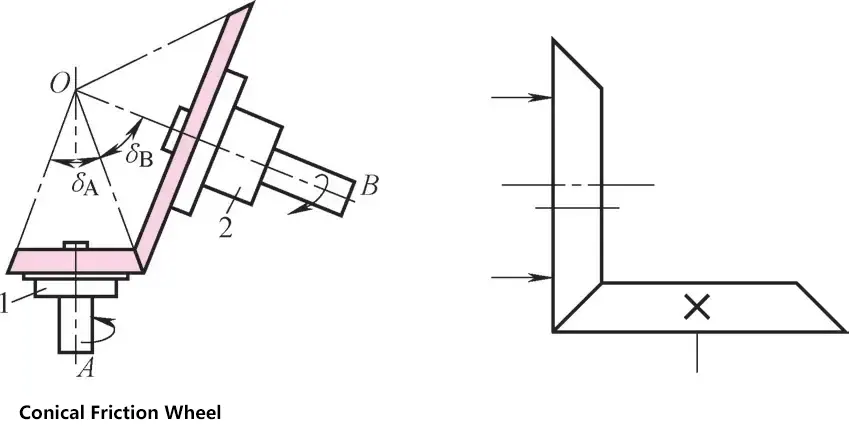

Termasuk roda gesekan berbentuk kerucut dan roda gesekan permukaan.

1) Roda gesekan berbentuk kerucut.

Sewaktu mendesain dan memasang, posisi relatif sumbu harus benar, dan ujung kerucut harus sejajar. Bisa tegak lurus atau tidak tegak lurus. Umumnya digunakan pada mesin cetak gesekan berdaya tinggi.

2) Menghadapi roda gesekan.

Struktur sederhana, mudah dibuat, gaya tekan tinggi; rentan terhadap pemanasan dan keausan, efisiensi rendah; persyaratan tinggi untuk pemrosesan dan pemasangan. Dibagi menjadi roda gesekan silinder dan kerucut. Digunakan dalam pengepresan gesekan dan aplikasi serupa.

4. Karakteristik Penggerak Roda Gesekan

- Struktur sederhana dan mudah dibuat.

- Tergelincir saat kelebihan beban, melindungi komponen.

- Variasi kecepatan stepless yang kontinu dan mulus, dengan berbagai macam aplikasi yang luas, mudah dicapai.

- Terjadi pergeseran selama pengoperasian, sehingga menghasilkan efisiensi transmisi yang rendah dan ketidakmampuan untuk mempertahankan rasio transmisi yang akurat.

- Dimensi struktural yang lebih besar, beban tinggi pada poros dan bantalan, kemampuan yang buruk untuk menahan beban berlebih dan benturan, sehingga hanya cocok untuk aplikasi dengan transmisi daya rendah.

IX. Penggerak Sabuk

Penggerak sabuk menggunakan koneksi gesekan untuk mengirimkan torsi antara dua poros.

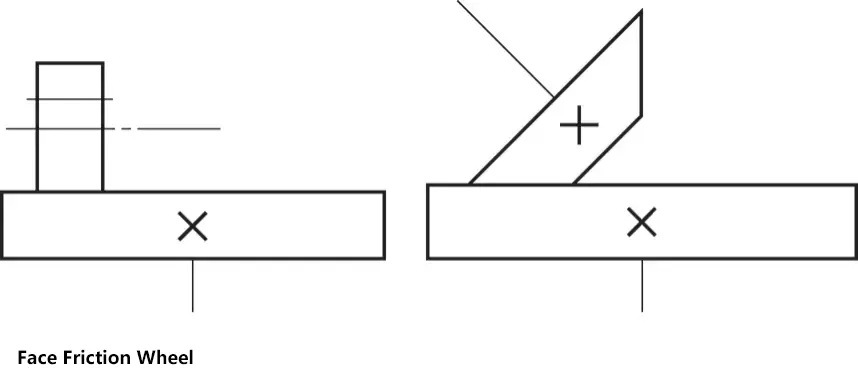

1. Jenis-jenis Penggerak Sabuk

Penggerak sabuk terdiri dari sabuk dan katrol, dan dapat diklasifikasikan ke dalam penggerak gesekan dan penggerak sambungan.

Jenis sabuk utama untuk penggerak gesekan adalah sabuk datar, sabuk-V, sabuk bundar, dan sabuk multi-V; sabuk untuk penggerak meshing adalah sabuk timing sinkron.

2. Penggerak Sabuk Datar

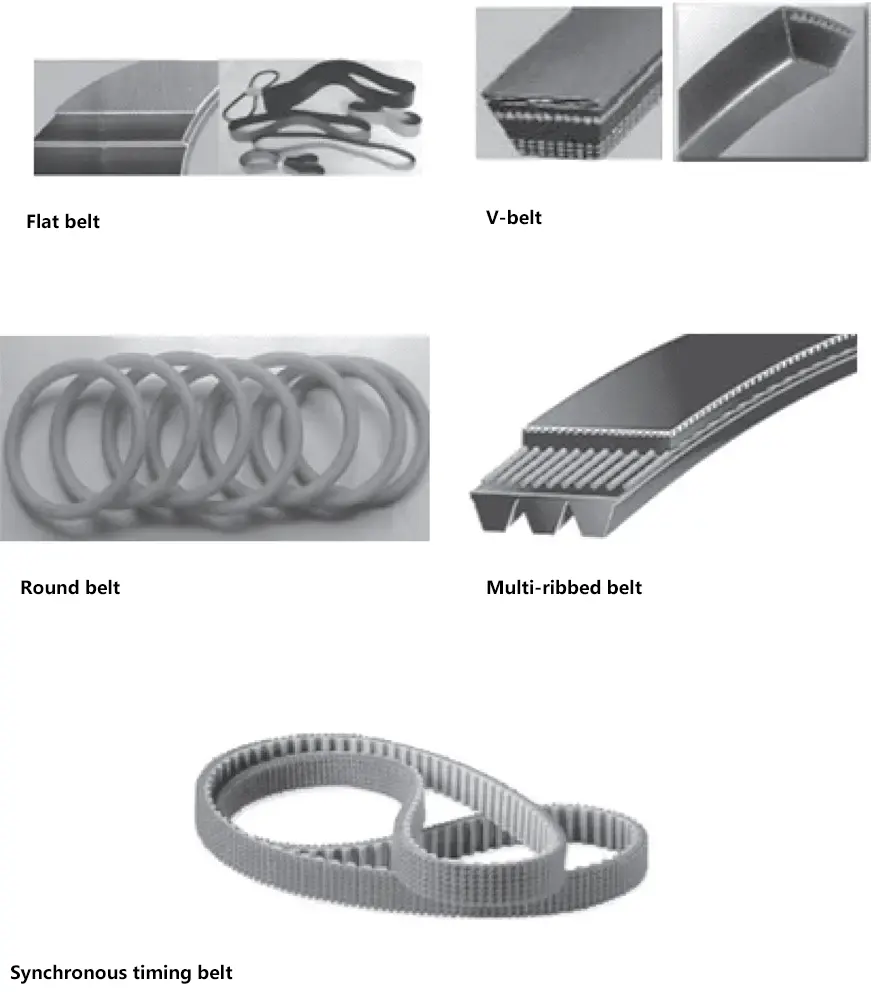

(1) Bentuk-bentuk Penggerak Sabuk Datar

Ada tipe drive terbuka, menyilang, semi-menyilang, dan drive sudut.

- Tipe terbuka. As roda kedua roda sejajar, bidang simetris dari kedua lebar roda bertepatan, dan keduanya berputar ke arah yang sama.

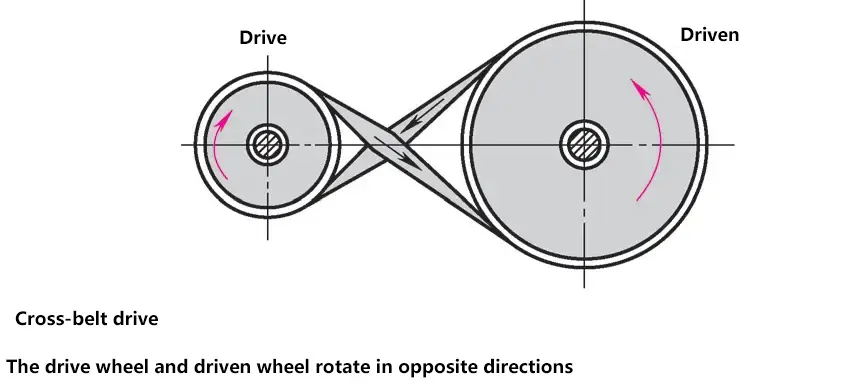

- Tipe bersilang. As roda kedua roda sejajar, bidang simetris dari kedua lebar roda bertepatan, dan keduanya berputar ke arah yang berlawanan.

- Tipe semi-menyilang. As roda kedua roda miring di ruang angkasa, dengan sudut kemiringan umumnya 90°.

- Penggerak sudut. As roda katrol berpotongan.

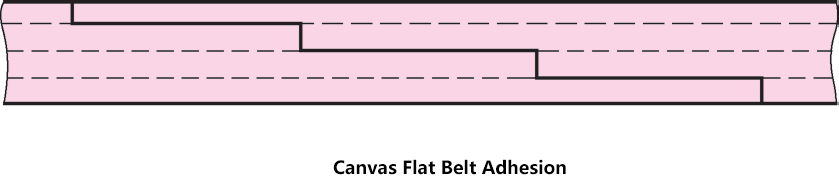

(2) Jenis sabuk datar

Jenis utama sabuk datar meliputi sabuk datar berinti kanvas, sabuk datar anyaman, sabuk datar komposit berlapis nilon, dll.

1) Sabuk datar berinti kanvas.

Dibuat dengan merekatkan beberapa lapis kanvas berlapis karet, tersedia dalam gaya tepi terbuka dan tepi terbungkus. Kekuatan tarik tinggi, ketahanan suhu yang baik, dan biaya rendah; tahan panas dan minyak yang buruk, gaya tepi terbuka lebih fleksibel. Digunakan untuk transmisi dengan jarak tengah yang lebih besar.

2) Sabuk datar yang ditenun.

Termasuk sabuk katun, tenunan wol, dan katun yang dijahit, serta sabuk sutra, rami, dan nilon untuk transmisi berkecepatan tinggi. Permukaan sabuk dapat dilapisi karet atau tanpa lapisan. Fleksibilitas yang baik, transmisi daya rendah, dan rentan kendor. Digunakan untuk transmisi daya sedang dan kecil.

3) Sabuk datar komposit berlapis nilon.

Lapisan penahan beban terbuat dari lembaran nilon (satu atau beberapa lapis), dengan kulit kecokelatan, kanvas berlapis karet, atau kain khusus yang diikatkan pada permukaan kerja. Kekuatan tinggi, faktor gesekan besar, fleksibilitas yang baik, dan tahan terhadap pelonggaran. Digunakan untuk transmisi daya tinggi; versi tipis dapat digunakan untuk transmisi kecepatan tinggi.

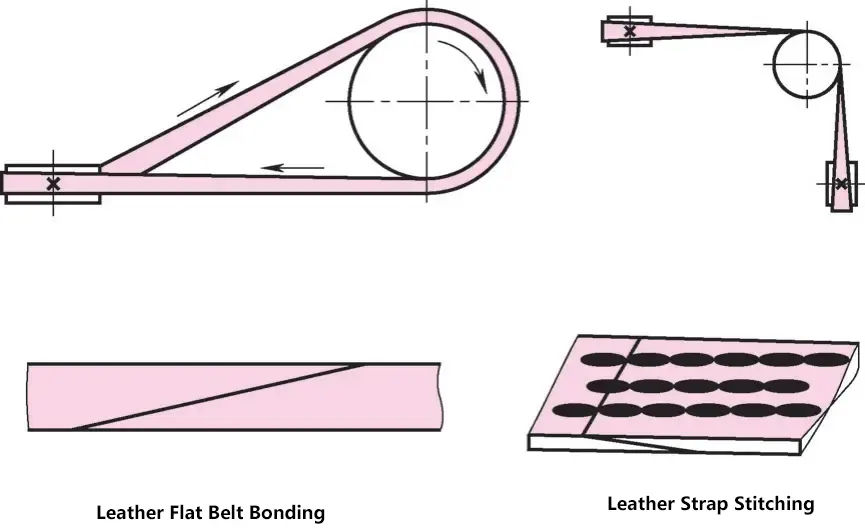

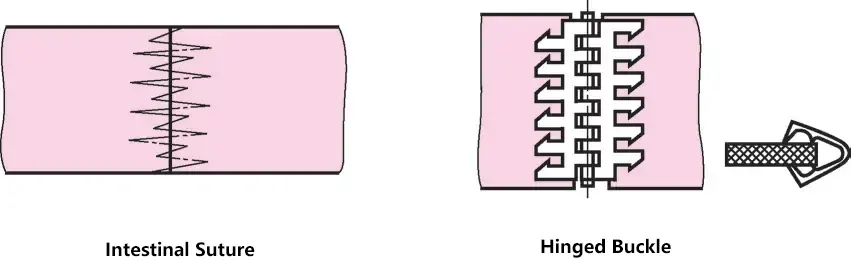

(3) Metode penyambungan untuk sabuk datar

Termasuk ikatan perekat untuk sabuk datar kulit, jahitan renda kulit, ikatan perekat untuk sabuk datar kanvas, jahitan tali usus, dan pengencang sabuk engsel.

(4) Karakteristik dan aplikasi penggerak sabuk datar

Dampak rendah selama transmisi, dapat beroperasi pada kecepatan yang lebih tinggi; ketika kecepatan transmisi tinggi (v≥25m / s), sabuk datar berkecepatan tinggi yang ringan dan tipis dapat digunakan; untuk transmisi daya yang lebih rendah, sabuk datar anyaman dapat digunakan; untuk transmisi daya yang lebih tinggi, sabuk komposit tanpa sambungan dengan lembaran nilon atau tali poliester sebagai lapisan penahan beban dan kulit kecokelatan atau kanvas berlapis karet pada permukaan kerja digunakan.

Sabuk gesper engsel mentransmisikan daya yang lebih besar tetapi memiliki kecepatan transmisi yang lebih rendah. Pada kecepatan tinggi, sabuk ini dapat menghasilkan getaran yang kuat.

(5) Parameter transmisi sabuk datar

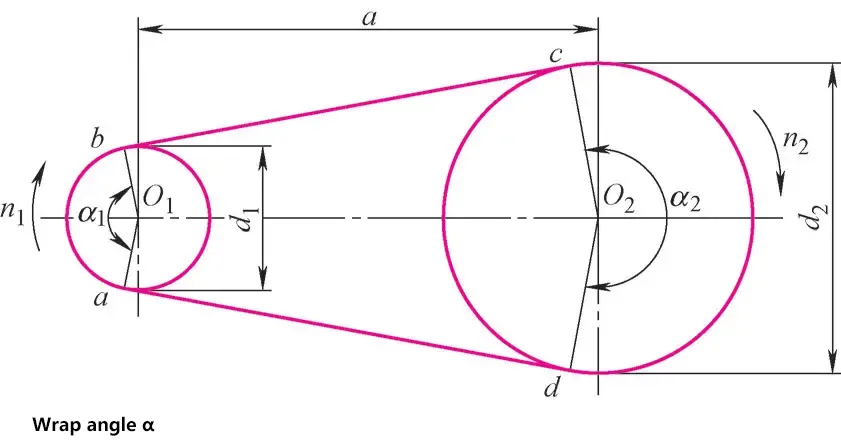

1) Bungkus sudut α.

Sudut tengah yang sesuai dengan busur kontak antara sabuk dan katrol. Ukuran sudut balutan mencerminkan panjang busur kontak antara sabuk dan permukaan pelek katrol, yang terkait dengan gesekan antara permukaan kontak. Jika sudut balutan terlalu kecil, maka akan terjadi selip.

Penghitungan sudut pembungkusan:

- Transmisi terbuka: α 1 =180°-(d2 -d1 )/a×57.3°

- Transmisi silang: α 1 =180°-(d2 +d1 )/a×57.3°

- Transmisi semi-silang: α 1 =180°+d1/a×57.3°

- Untuk transmisi sabuk datar, sudut pembungkus α umumnya harus ≥150°

Di mana

- d 1 , d 2 - diameter katrol kecil dan besar (mm);

- a - jarak tengah antara dua katrol (mm).

2) Panjang sabuk L.

Panjang sabuk datar adalah lingkar bagian dalam sabuk datar. Dalam aplikasi praktis, perhitungan panjang sabuk juga harus mempertimbangkan tegangan sabuk datar pada katrol, jumlah kendur, dan panjang sambungan sabuk datar.

Perhitungan panjang sabuk L:

- Transmisi terbuka: L = 2a + π/2 (d1 +d2 )+(d2 -d1 ) 2 /4a

- Transmisi silang: L = 2a + π/2 (d 1 +d2 )+(d2 +d1 ) 2 /4a

- Transmisi semi-silang: L = 2a + π/2 (d1 +d2 )+(d2 2 +d1 2 )/2a

3) Rasio transmisi i.

Saat menghitung rasio transmisi sabuk datar tanpa mempertimbangkan selip elastis pada transmisi. Karena keterbatasan sudut bungkus katrol yang kecil dan jarak pusat sabuk, rasio transmisi transmisi sabuk datar umumnya i≤5.

Perhitungan rasio transmisi i:

i12=n1/n2=d2/d1

Di mana

- d1 , d2 - diameter katrol sabuk kecil dan besar (mm);

- n1 , n2 - kecepatan rotasi katrol sabuk kecil dan besar (r/menit).

4) Jarak tengah a.

Jarak antara as roda dua puli ketika sabuk dikencangkan disebut jarak tengah.

Perhitungan jarak pusat a:

Jarak pusat aktual untuk transmisi terbuka:

a = A + √ (A2-B)

Di mana

A = L / 4-π (d1 +d2 )/8, B = (d2 -d1 ) 2 /8

3. Transmisi sabuk-V

(1) Struktur dan standar sabuk-V

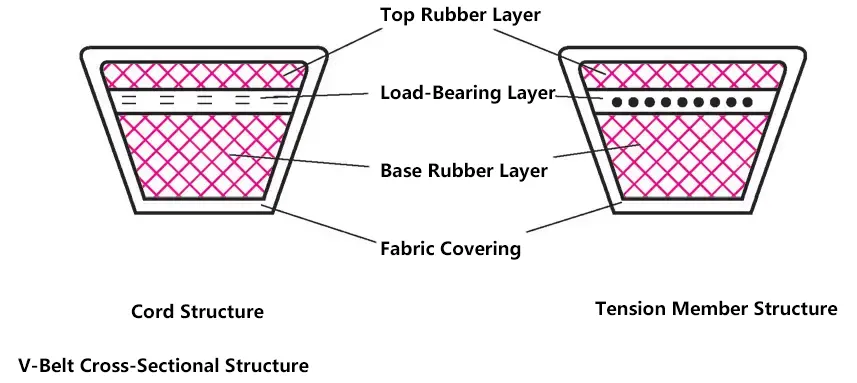

1) Struktur sabuk-V.

Struktur penampang sabuk-V yang umum digunakan dibagi menjadi dua kategori: struktur kanvas dan struktur kabel, terdiri dari empat bagian: karet atas, lapisan penahan beban, karet bawah, dan lapisan kain penutup. Bahan kain penutup adalah kanvas, yang merupakan lapisan pelindung sabuk-V; bahan karet atas dan bawah adalah karet, karet atas dapat diregangkan, dan karet bawah dapat dikompresi; lapisan penahan beban terutama menanggung gaya tarik.

2) Standar untuk sabuk-V.

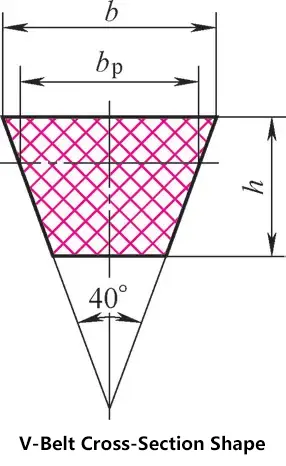

Sabuk-V telah distandarisasi. Sabuk-V yang umum digunakan terutama mencakup sabuk-V biasa, sabuk-V sempit, sabuk-V lebar, dan sabuk-V setengah lebar, semuanya dengan sudut baji α sebesar 40°. Sabuk-V biasa adalah yang paling banyak digunakan.

GB/T11544-2012 menetapkan tujuh jenis sabuk-V biasa: Y, Z, A, B, C, D, dan E. Struktur kabel hanya memiliki empat jenis: Z, A, B, dan C.

Dimensi penampang sabuk-V biasa

| Jenis | Lebar pitch b p /mm | Lebar atas b/mm | Tinggi h / mm | Sudut baji α/(°) |

| Y | 5.3 | 6 | 4 | 40 |

| Z | 8.5 | 10 | 6 | 40 |

| A | 11.0 | 13 | 8 | 40 |

| B | 14.0 | 17 | 11 | 40 |

| C | 19.0 | 22 | 14 | 40 |

| D | 27.0 | 32 | 19 | 40 |

| E | 32.0 | 38 | 23 | 40 |

3) Panjang referensi Ld dari sabuk-V.

Sabuk-V adalah sabuk lingkaran yang mulus. Lapisan serat yang mempertahankan panjang dan lebar konstan di bawah tegangan tertentu disebut lapisan netral. Panjang yang diukur di sepanjang lapisan netral disebut panjang pitch L d juga dikenal sebagai panjang referensi atau panjang nominal.

Penandaan sabuk-V terdiri dari tiga bagian: jenis, panjang referensi, dan nomor standar.

Penandaan V-belt B1560GB/T11544-2012 mengindikasikan V-belt tipe B dengan panjang referensi 1560mm.

Jenis dan seri panjang sabuk-V (satuan: mm)

| Y | Z | A | B | C | D | E |

| 200 | 405 | 630 | 930 | 1565 | 2740 | 4660 |

| 224 | 475 | 700 | 1000 | 1760 | 3100 | 5040 |

| 250 | 530 | 790 | 1100 | 1950 | 3330 | 5420 |

| 280 | 625 | 890 | 1210 | 2195 | 3730 | 6100 |

| 315 | 700 | 990 | 1370 | 2420 | 4080 | 6850 |

| 355 | 780 | 1100 | 1560 | 2715 | 4620 | 7650 |

| 400 | 920 | 1250 | 1760 | 2880 | 5400 | 9150 |

| 450 | 1080 | 1430 | 1950 | 3080 | 6100 | 12230 |

| 500 | 1330 | 1550 | 2180 | 3520 | 6840 | 13750 |

| 1420 | 1640 | 2300 | 4060 | 7620 | 15280 | |

| 1540 | 1750 | 2500 | 4600 | 9140 | 16800 | |

| 1940 | 2700 | 5380 | 10700 | |||

| 2050 | 2870 | 6100 | 12200 | |||

| 2200 | 3200 | 6815 | 13700 | |||

| 2300 | 3600 | 7600 | 15200 | |||

| 2480 | 4060 | 9100 | ||||

| 2700 | 4430 | 10700 | ||||

| 4820 | ||||||

| 5370 | ||||||

| 6070 |

(2) Struktur dan bahan katrol V-belt

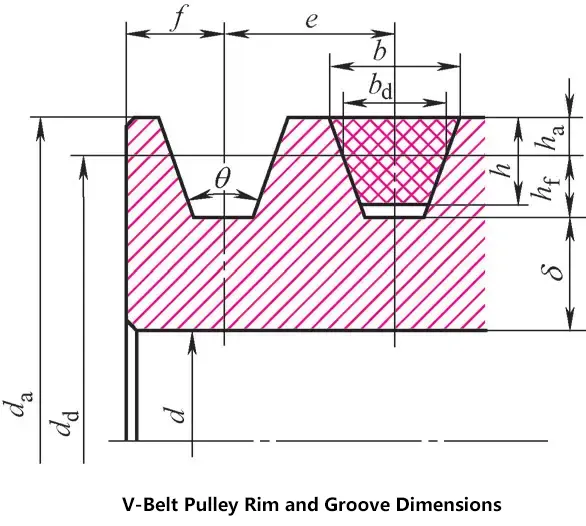

1) Struktur katrol sabuk-V.

Struktur katrol V-belt biasanya terdiri dari pelek, hub, dan jari-jari. Pelek digunakan untuk memasang sabuk transmisi, dan terdapat lekukan pada pelek yang sesuai dengan jenis dan nomor sabuk.

Katrol V-belt harus mudah dibuat, ringan dan terdistribusi secara merata, mudah disejajarkan selama pemasangan, dan memiliki tekanan minimal yang diakibatkan selama pengecoran atau pengelasan.

Dimensi pelek dan alur katrol sabuk-V (unit: mm)

| Item | Simbol | Y | Z | A | B | C | D | |

| Lebar referensi | bd | 5.3 | 8.5 | 11 | 14.0 | 19 | 27.0 | |

| Kedalaman alur di atas garis referensi | hamin | 1.6 | 2.0 | 2.75 | 3.5 | 4.8 | 8.1 | |

| Kedalaman alur di bawah garis referensi | hfmin | 4.7 | 7.0 | 8.7 | 10.8 | 14.3 | 19.9 | |

| Jarak alur | ext: e | 8±0.3 | 12±0.3 | 15±0.3 | 19±0.4 | 25.5±0.5 | 37±0.6 | |

| Jarak tepi alur | fmin | 6 | 7 | 9 | 11.5 | 16 | 23 | |

| Ketebalan pelek minimum | δmin | 5 | 7.0 | 6 | 10.8 | 10 | 12 | |

| Jari-jari fillet | r1 | 0.2~0.5 | ||||||

| Lebar katrol | B | B = (z-1) e + 2f z-jumlah alur | ||||||

| Diameter luar | da | da=dd+2ha | ||||||

| Sudut alur θ | 32° | Sesuai referensi diameter dd | ≤60 | - | - | - | - | - |

| 34° | - | ≤80 | ≤118 | ≤190 | ≤315 | - | ||

| 36 | >60 | - | - | - | - | ≤475 | ||

| 38° | - | >80 | >118 | >190 | >315 | >475 | ||

| Batas deviasi | ±30′ | |||||||

Struktur katrol sabuk-V

2) Bahan katrol sabuk-V.

Bahan katrol V-belt dipilih berdasarkan diameter atau kecepatan katrol V-belt.

Bahan katrol sabuk-V

| Bahan katrol sabuk-V | HT150, HT200 | HT200, katrol baja | Jenis pelat baja yang dilas | Katrol plastik | Katrol paduan aluminium |

| Rentang penggunaan | v≤30m / s | v> 30m / s | d≥500mm | Transmisi kecepatan rendah, transmisi daya rendah, v <15m/s | Transmisi kecepatan tinggi |

(3) Karakteristik dan aplikasi transmisi V-belt

Keuntungan: Transmisi halus, kebisingan rendah, dapat menyangga dan menyerap getaran; struktur sederhana, presisi pemasangan rendah, perawatan mudah; jika terjadi kelebihan beban, sabuk akan tergelincir pada katrol, memberikan perlindungan keamanan. Kekurangan: Sabuk memiliki elastisitas, ada pergeseran elastis, rasio transmisi tidak akurat; dimensi keseluruhan yang besar, efisiensi transmisi rendah.

Skenario aplikasi: Situasi yang memerlukan transmisi yang mulus, di mana rasio transmisi yang tepat tidak diperlukan, atau untuk daya sedang hingga kecil dan jarak tengah yang lebih besar.

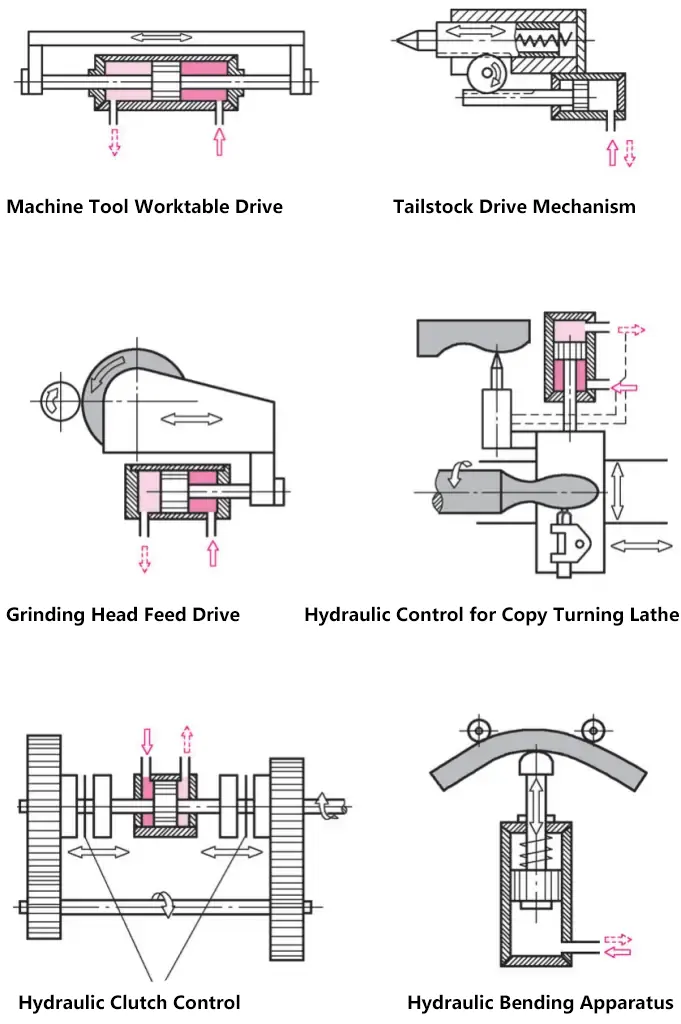

X. Transmisi Hidraulik dan Pneumatik

1. Transmisi hidraulik

Transmisi hidraulik adalah jenis transmisi yang menggunakan cairan sebagai media kerja, memanfaatkan energi tekanan cairan untuk mentransmisikan daya dan melakukan kontrol.

(1) Karakteristik dan aplikasi transmisi hidraulik

Keuntungan: Dibandingkan dengan transmisi mekanis dan elektrik, perangkat transmisi hidraulik memiliki struktur yang ringkas, gaya transmisi tinggi, pemosisian yang tepat, pergerakan yang mulus, otomatisasi yang mudah, pelumasan komponen yang baik, dan masa pakai yang lama.

Kekurangan: Efisiensi transmisi yang relatif rendah, tidak sesuai untuk transmisi jarak jauh, tidak sesuai untuk bekerja dalam kondisi suhu tinggi atau rendah, persyaratan presisi tinggi untuk komponen hidraulik, biaya tinggi, dll.

Aplikasi: Industri mekanik, industri metalurgi, industri perminyakan, konstruksi teknik, pembuatan kapal, militer, penerbangan, kedirgantaraan, dan sektor industri lainnya.

(2) Prinsip kerja transmisi hidraulik dan komposisi sistem transmisi hidraulik

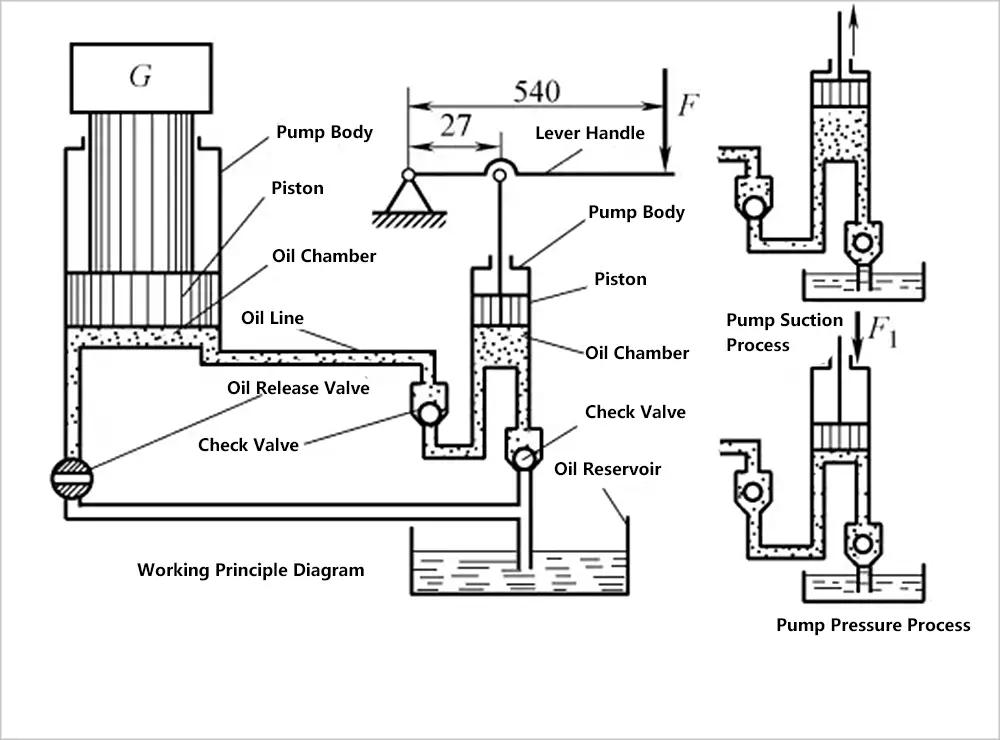

1) Prinsip kerja transmisi hidraulik

Sistem hidraulik menggunakan pompa hidraulik untuk mengubah energi mekanis penggerak utama menjadi energi tekanan fluida. Melalui perubahan energi tekanan fluida, sistem ini mentransmisikan energi. Setelah transmisi melalui berbagai katup kontrol dan saluran pipa, ia menggunakan silinder hidrolik atau motor hidrolik dan aktuator hidrolik lainnya untuk mengubah energi tekanan fluida menjadi energi mekanik, sehingga menggerakkan mekanisme kerja untuk mencapai gerakan bolak-balik linier dan gerakan rotasi.

Fluida yang digunakan disebut media kerja, umumnya oli mineral, yang berfungsi serupa dengan elemen transmisi seperti sabuk, rantai, dan roda gigi pada transmisi mekanis. Pompa hidraulik digunakan untuk menyalurkan fluida dan menghasilkan tekanan, silinder hidraulik digunakan untuk mendapatkan gerakan linier, dan motor hidraulik digunakan untuk mendapatkan gerakan rotasi. Di bawah ini adalah diagram skematik dongkrak hidrolik.

2) Komposisi sistem transmisi hidrolik

Sistem transmisi hidraulik yang sederhana dan lengkap terdiri dari empat bagian berikut ini:

- Elemen daya (pompa hidraulik). Fungsinya untuk memasok oli bertekanan ke sistem hidraulik, yang berfungsi sebagai sumber daya sistem.

- Elemen penggerak (silinder hidrolik atau motor). Fungsinya untuk melakukan pekerjaan eksternal di bawah aksi oli bertekanan.

- Elemen kontrol. Seperti katup pelepas, katup throttle, katup pengarah, dll., Fungsinya adalah untuk mengontrol tekanan, aliran, dan arah sistem, masing-masing, untuk memenuhi persyaratan elemen penggerak untuk gaya, kecepatan, dan arah gerakan.

- Elemen tambahan. Seperti tangki oli, pipa, alat kelengkapan pipa, filter, akumulator, dll.

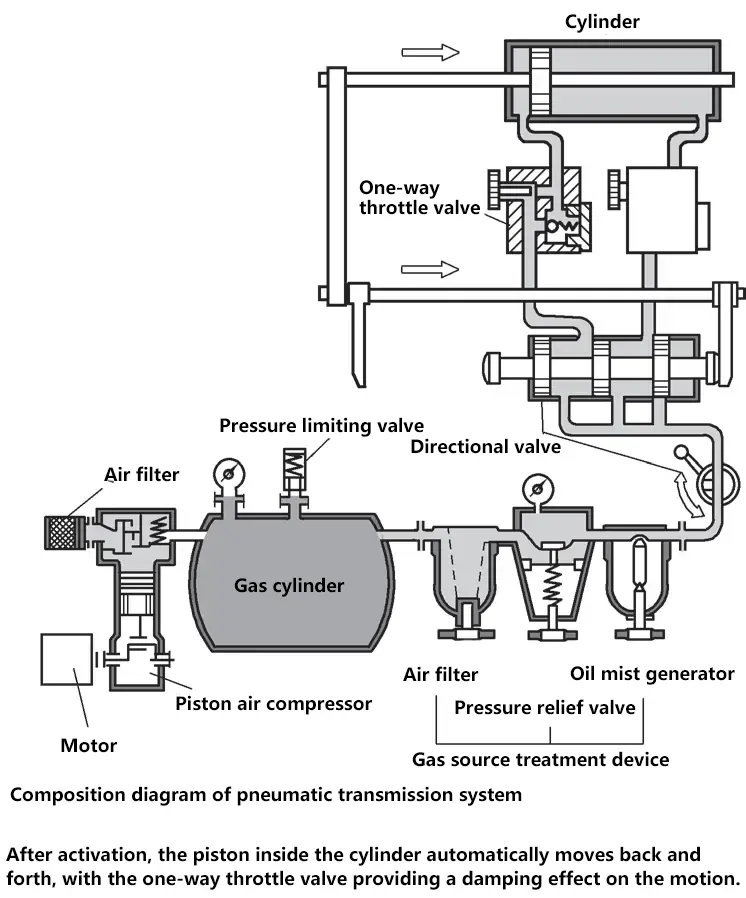

2. Transmisi pneumatik

Transmisi pneumatik adalah bentuk transmisi yang menggunakan udara bertekanan sebagai media kerja, memanfaatkan tekanan udara untuk transfer energi. Transmisi ini banyak digunakan dalam produksi dan kehidupan sehari-hari, seperti pemompaan ban sepeda dan mobil, serta pengecatan mobil.

(1) Komposisi dasar sistem transmisi pneumatik

Sistem transmisi pneumatik terdiri dari empat bagian: perangkat sumber udara, komponen penggerak, komponen kontrol, dan komponen tambahan.

Komposisi sistem transmisi pneumatik

| Nama | Fungsi | Contoh |

| Perangkat sumber udara | Mengubah energi mekanik yang disediakan oleh penggerak utama (motor listrik, mesin) menjadi energi tekanan gas, menyediakan energi untuk berbagai peralatan pneumatik | Kompresor udara |

| Komponen penggerak | Mengubah energi tekanan gas menjadi energi mekanis dan mengirimkannya ke bagian yang bekerja | Berbagai silinder pneumatik |

| Komponen kontrol | Mengontrol tekanan, aliran, dan arah aliran udara bertekanan, serta urutan tindakan komponen penggerak, untuk membuat komponen penggerak menyelesaikan pola gerakan yang telah ditentukan | Berbagai katup, seperti katup tekanan, katup aliran, katup arah |

| Komponen tambahan | Memurnikan, melumasi, membungkam udara bertekanan dan menghubungkan komponen, memainkan peran yang sangat penting dalam menjaga keandalan, stabil, dan tahan lama pengoperasian sistem pneumatik | Berbagai filter, pengering, pelumas, peredam suara, dan komponen perpipaan |

Setelah sistem transmisi pneumatik dihidupkan, piston di dalam silinder secara otomatis bergerak maju dan mundur, dengan katup throttle satu arah yang memberikan efek redaman pada gerakan.

(2) Karakteristik transmisi pneumatik

Dibandingkan dengan transmisi mekanis, elektrik, dan hidraulik, transmisi pneumatik memiliki karakteristik sebagai berikut.

Keuntungan:

- Media kerjanya adalah udara, yang menghemat energi dan dapat dibuang ke atmosfer setelah digunakan tanpa mencemari lingkungan.

- Sifat udara tidak terlalu terpengaruh oleh suhu, dapat bekerja pada suhu tinggi, dan tidak akan terbakar atau meledak.

- Udara memiliki fluiditas yang baik, nyaman untuk suplai terpusat dan transmisi jarak jauh.

- Transmisi pneumatik memiliki tindakan cepat, respons cepat, keandalan komponen pneumatik yang tinggi, dan masa pakai yang lama.

- Perangkat transmisi pneumatik memiliki struktur yang sederhana, biaya rendah, dan mudah untuk distandarisasi, diserialisasi, dan diuniversalkan.

Kekurangan:

- Udara memiliki kompresibilitas yang tinggi, sehingga menghasilkan stabilitas kerja sistem yang buruk.

- Tekanan kerja relatif rendah (umumnya 0,3 ~ 1MPa), sehingga sulit untuk mendapatkan gaya atau torsi output yang lebih besar.

- Kebisingan relatif tinggi, membutuhkan peredam suara untuk knalpot.

(3) Aplikasi teknologi transmisi pneumatik

1) Peralatan penanganan material.

Seperti penjepitan, pengangkutan, pemosisian, orientasi, dan distribusi aliran material.

2) Aplikasi umum.

Seperti pengemasan, pengisian, pengukuran, penguncian, penggerak poros, pengangkutan material, orientasi komponen, penyortiran komponen, penumpukan komponen, penandaan komponen atau cetakan, dan kontrol pintu.

3) Pemrosesan material.

Seperti pengeboran, pembubutan, penggilingan, penggergajian, penggerindaan, dan finishing.

Gambar berikut menunjukkan contoh sistem transmisi pneumatik yang digunakan untuk bongkar muat kargo otomatis dan manipulator pneumatik.