I. Gambaran Umum

1. Prinsip Pemotongan Plasma

Pemotongan plasma menggunakan kepadatan energi tinggi dari busur plasma dan aliran plasma berkecepatan tinggi untuk melelehkan dan menguapkan logam pada titik pemotongan di bawah suhu tinggi 10000 ~ 14000 ℃, dan meniup logam yang meleleh menjauh dari potongan.

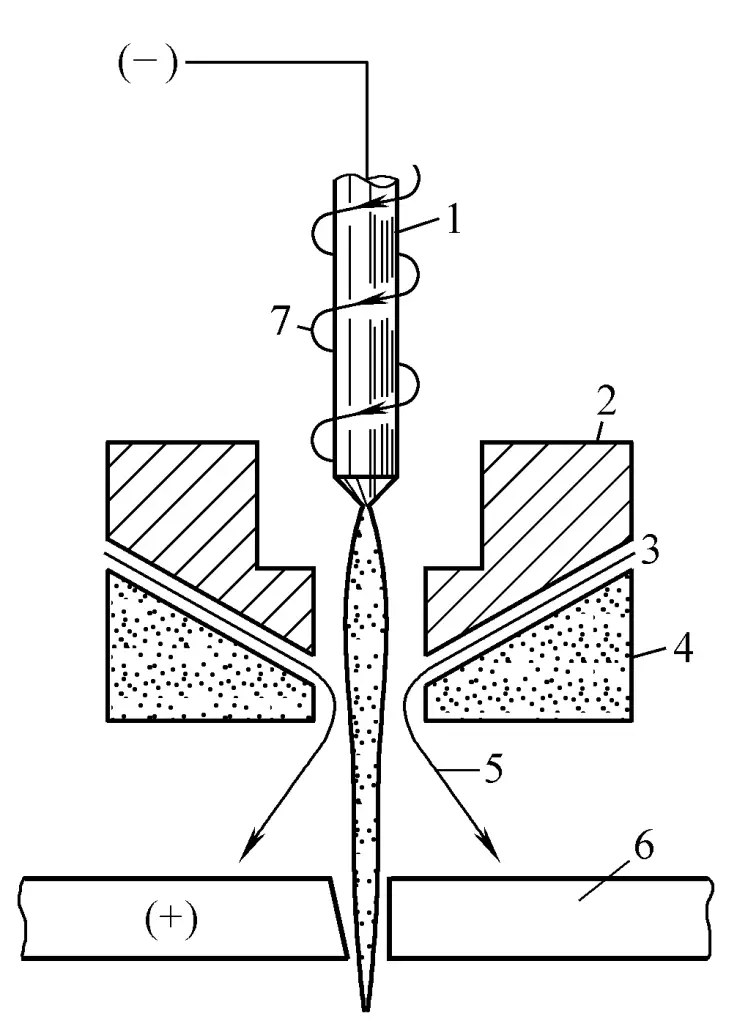

Busur plasma menggunakan pistol plasma untuk memampatkan busur bebas antara katoda (seperti elektroda tungsten) dan anoda menjadi busur bersuhu tinggi, ionisasi tinggi, densitas energi tinggi, dan kecepatan nyala api tinggi, seperti yang ditunjukkan pada Gambar 1.

1-Elektroda

2-Nozzle (Tembaga)

3-Air

4-Nozzle (Keramik)

5-Jet air

6-Benda Kerja

7-Gas yang berfungsi

Ketika elektroda dihubungkan ke kutub negatif, benda kerja dihubungkan ke kutub positif dan tegangan yang sesuai diterapkan, elektroda yang terhubung ke kutub negatif memancarkan elektron ke benda kerja yang terhubung ke kutub positif, dan pada saat yang sama, gas yang bekerja dimasukkan melalui nosel. Di bawah pengaruh aliran elektron berkecepatan tinggi, molekul dan atom gas netral memperoleh sejumlah besar energi dan terionisasi, menghasilkan elektron bermuatan negatif dan ion bermuatan positif.

Elektron yang terbentuk, ion, dan molekul gas netral yang masih belum terionisasi serta atom-atom bertabrakan satu sama lain, dan panas serta cahaya yang dihasilkan oleh atom-atom yang terionisasi, semakin mengionisasi gas. Siklus ini berulang, menyebabkan ionisasi longsoran salju dan membentuk busur plasma.

Karena efek penyempitan nosel, "efek kompresi mekanis" terbentuk pada kolom busur, meningkatkan densitas energi kolom busur; dan karena "efek jepitan magnetik" yang dihasilkan oleh medan magnet kolom busur itu sendiri, diameter busur plasma suhu tinggi menjadi lebih halus, densitas energi meningkat, dan ionisasi gas mencukupi.

Selain itu, karena busur listrik bersuhu tinggi menyebabkan semburan air berkecepatan tinggi yang menyertainya menguap dengan cepat, lapisan uap membentuk "jaket uap" dengan gradien suhu yang besar di pinggiran busur plasma, yang selanjutnya meningkatkan "efek kontraksi termal" dan sangat meningkatkan densitas energi busur listrik, membentuk busur plasma dengan suhu yang sangat tinggi, kekakuan yang baik, dan laju aliran yang tinggi.

Sebagian air terurai menjadi H2 dan O2 pada suhu tinggi, yang bersama-sama dengan gas kerja membentuk gas pemotongan, sehingga memberikan energi yang lebih tinggi pada busur plasma. Gas kerja yang digunakan, terutama oksigen, nitrogen, dan udara.

Air yang diinjeksikan tidak hanya berfungsi untuk memampatkan kolom busur sehingga membuatnya lebih tipis, tetapi juga mendinginkan nosel dan benda kerja, mengurangi produksi nitrogen oksida, meningkatkan masa pakai nosel, dan mengurangi zona yang terpengaruh panas pada benda kerja. Air yang diinjeksikan harus dilunakkan.

2. Karakteristik pemotongan plasma

(1) Plasma dapat memotong besi dan non-besi logamserta beberapa bahan non-logam.

(2) Saat memotong logam dengan ketebalan yang tidak terlalu besar, maka kecepatan potong cepat. Misalnya, saat memotong pelat baja 6mm, kecepatan potong bisa mencapai 6m/menit, yang merupakan 6 kali kecepatan 1kW pemotongan laser dan 10 kali kecepatan pemotongan gas.

(3) Karena suhu tinggi dan densitas energi yang tinggi dari busur plasma, kolom busur lurus dan stabil, sehingga pemotongan plasma dapat menghasilkan potongan yang relatif sempit, bersih, rapi, bebas duri, dan nyaris vertikal. Namun demikian, kualitas potongannya masih lebih rendah daripada pemotongan laser, dengan potongan yang memiliki kemiringan. Zona yang terpengaruh panas di dekat potongan kecil.

(4) Biaya pemotongan relatif rendah, sekitar seperlima dari pemotongan gas dan pemotongan laser saat memotong pelat baja 6mm.

(5) Kerugian utama adalah kebisingan yang tinggi, serta asap, debu, dan radiasi busur.

3. Klasifikasi pemotongan plasma

Menurut gas kerja yang berbeda yang digunakan, dapat dibagi ke dalam empat kategori, yaitu pemotongan plasma oksigen, pemotongan plasma udara, pemotongan plasma nitrogen, dan pemotongan plasma argon-hidrogen. Di antara semuanya, udara dan oksigen termasuk dalam kategori yang sama, tetapi oksigen memiliki efisiensi yang lebih tinggi dan kualitas potongan yang lebih baik, meskipun dengan biaya yang lebih tinggi daripada udara.

Perbandingan berbagai metode pemotongan plasma seperti yang ditunjukkan pada Tabel 1.

Tabel 1 Perbandingan berbagai metode pemotongan plasma

| Argon, plasma hidrogen | Plasma nitrogen | Plasma oksigen | |

| Memotong bahan | Baja tahan karat, aluminium, tembaga | Baja, baja tahan karat, aluminium | Pelat baja tipis, baja berkekuatan tinggi, pelat baja berlapis |

| Menghapus tag | Tidak bagus | Tidak bagus | Bagus. |

| Ketebalan pelat pemotongan / mm | 4~150 | 0.5~100 | 0.1~40 |

| Kualitas permukaan pemotongan | Relatif bagus, tidak ada nitridasi | Buruk, nitridasi | Bagus, tidak ada nitridasi |

| Bahan elektroda | Tungsten | Tungsten | Hafnium |

| Masa pakai elektroda | Panjang | Panjang | Pendek |

Untuk pemotongan umum baja karbon dan baja paduan rendah, busur plasma oksigen dengan jet air digunakan; untuk memotong baja tahan karat dan paduan aluminium, busur plasma amonia dengan jet air digunakan. Saat memotong dengan busur plasma oksigen dan udara, karena korosi oksidasi yang kuat pada elektroda, elektroda zirkonium murni atau hafnium murni yang tertanam pada umumnya harus digunakan, alih-alih elektroda tungsten atau tungsten oksida murni.

II. Kualitas potongan dan faktor yang mempengaruhi proses

1. Lebar Potong

Lebar potongan pemotongan busur plasma 1,5 hingga 2 kali lebih lebar daripada pemotongan oksi-asetilena, dan lebar potongan meningkat seiring dengan ketebalan pelat. Selama pemotongan busur plasma, bagian atas potongan sering kali menghilangkan lebih banyak logam daripada bagian bawah, sehingga permukaan ujung potongan sedikit miring. Namun demikian, untuk pemotongan pelat kurang dari 8mm, khususnya pelat baja tipis, dapat diperoleh potongan yang sangat bagus.

2. Kekasaran Potong

(1) Saat memotong baja karbon dan baja paduan rendah dengan busur plasma jet oksigen dan air, permukaan pemotongan cukup halus, dengan nilai kekasaran umumnya lebih rendah dari 20μm.

(2) Pemotongan baja tahan karat dengan busur plasma argon-hidrogen dapat memperoleh permukaan pemotongan yang halus, pemotongan dengan busur plasma nitrogen menghasilkan kekasaran yang lebih besar, dan pemotongan dengan busur plasma oksigen sedikit lebih kasar, tetapi umumnya lebih rendah dari 110μm.

(3) Untuk aluminium dan paduan aluminium, kekasaran saat memotong dengan busur plasma nitrogen jauh lebih besar daripada saat menggunakan gas campuran argon-hidrogen, dan saat memotong dengan busur plasma oksigen, permukaan pemotongan lebih kasar. Namun demikian, permukaan pemotongan yang halus dapat diperoleh dengan pemotongan busur plasma jet air.

3. Zona yang terkena dampak panas

Apabila memotong pelat baja tahan karat ketebalan sedang dengan busur plasma jet air, lebar zona yang terpengaruh panas hanya 0,02 mm.

4. Pemotongan Tebal

Dalam produksi, pemotongan busur plasma sekarang dapat digunakan untuk potong baja tahan karat dengan ketebalan 100 ~ 200mm, tetapi dayanya harus relatif besar, seperti untuk memotong bahan dengan ketebalan lebih dari 80mm, umumnya 50 ~ 100kW. Pemanasan awal diperlukan sebelum pemotongan dimulai, misalnya, untuk baja tahan karat, bila ketebalan benda kerja 200mm, harus dipanaskan terlebih dahulu selama 8 ~ 20 detik, dan untuk ketebalan 50mm, panaskan terlebih dahulu selama 2,5 ~ 3,5 detik.

5. Jarak Nozzle dan Kecepatan Pemotongan

Jarak optimal antara nozzle dan permukaan benda kerja dapat merujuk ke Tabel 2, dan kecepatan potong yang sesuai dapat merujuk ke Tabel 3.

Tabel 2 Jarak Optimal Antara Nozzle dan Permukaan Benda Kerja (Trumpf)

| Ketebalan Bahan / mm | Ukuran Nozzle / mm | Jarak Nosel / mm |

| 1~2 | 3.05 | 3 |

| 3 | 3.05 | 5 |

| 6 | 3.05 | 6 |

| 3~12 | 4.2 | 6.3 |

| 19 | 4.2 | 8 |

| 25 | 4.2 | 9.5 |

Tabel 3 Parameter Teknis untuk Pemotongan Plasma Baja Ringan (Trumpf)

| Ketebalan Bahan / mm | Ukuran nosel / mm | Jarak nosel/mm | Memotong gas | Rentang penyesuaian aliran gas | Rentang penyesuaian aliran air | Kecepatan potong/(m/menit) |

| 1 | 3.05 | 3 | N2 | 35% | 85% | 10 |

| 2 | 3.05 | 3 | N2 | 35% | 85% | 8.5 |

| 4 | 3.05 | 3 | N2 | 35% | 85% | 5.5 |

| 6 | 3.05 | 3 | N2 | 35% | 85% | 4.4 |

| 6 | 4.2 | 5 | N2 | 45% | 75% | 4.25 |

| 8 | 4.2 | 6 | N2 | 45% | 75% | 4.2 |

| 10 | 4.2 | 6 | N2 | 45% | 75% | 3.5 |

| 12 | 4.2 | 6 | N2 | 45% | 75% | 2.8 |

| 2 | 2.5 | 3 | O2 | 36% | 100% | 12 |

| 4 | 2.5 | 3 | O2 | 36% | 100% | 8 |

| 6 | 2.5 | 3 | O2 | 36% | 100% | 6.5 |

| 8 | 2.5 | 3 | O2 | 36% | 100% | 5.5 |

| 10 | 2.5 | 3 | O2 | 36% | 100% | 2.75~4.5 |

| 12 | 2.5 | 3 | O2 | 36% | 100% | 2.75~3.5 |

III. Komposisi pemotong plasma

Pemotong plasma terutama terdiri atas catu daya, generator frekuensi tinggi, sistem pasokan gas, sistem air pendingin, obor pemotongan, sistem untuk pergerakan relatif benda kerja, sistem penghilangan terak dan penghilangan debu, dan sistem kontrol, dll.

Dijelaskan sebagai berikut:

1. Catu daya

Tegangan dan arus kerja yang diperlukan untuk pemutusan catu daya.

2. Generator frekuensi tinggi

Generator frekuensi tinggi digunakan untuk menyalakan busur plasma, biasanya mampu menghasilkan tegangan tinggi 3~6kV dan arus frekuensi tinggi 2~3MHz. Setelah busur utama terbentuk, generator frekuensi tinggi akan terputus secara otomatis. Ada juga metode penyalaan busur kontak yang tidak memerlukan generator frekuensi tinggi.

3. Memotong obor

Senter pemotongan adalah komponen utama pemotongan plasma. Komponen ini terutama terdiri dari badan obor, elektroda, nosel, saluran masuk udara dan air, serta segel. Elektroda umumnya terbuat dari dudukan elektroda tembaga, dengan bahan elektroda (tungsten atau hafnium) yang disematkan atau dilas ke ujungnya. Nosel terbuat dari keramik tahan suhu tinggi atau tembaga murni. Bentuk nosel bervariasi dengan bahan, ketebalan, dan gas kerja pemotongan.

4. Sistem pasokan gas

Gas yang bekerja (O 2 atau N 2 ) yang diperlukan untuk pemotongan plasma menuntut kemurnian yang ketat. Selama pemotongan busur plasma jet air, persyaratan kemurnian untuk oksigen adalah 99,95%, dan untuk nitrogen adalah 99,995%. Biasanya terdiri dari tabung gas, pipa pasokan gas, dan katup gas.

5. Sistem air pendingin

Air yang memasuki obor pemotongan dibagi ke dalam dua jalur, satu adalah air jet yang digunakan untuk memampatkan busur plasma, dan yang lainnya adalah air pendingin, yang digunakan untuk mendinginkan elektroda dan nozzle. Air harus dilunakkan, dan air pendingin dapat didaur ulang.

6. Sistem pembuangan terak dan debu

Proses pemotongan plasma menghasilkan asap dan debu yang sedikit beracun, seperti nitrogen oksida, karbon monoksida, atau bau busuk, yang berbahaya bagi tubuh manusia. Metode ekstraksi debu vakum harus digunakan untuk menghilangkan asap dan debu secara efektif. Untuk mencegah terak yang dihasilkan selama pemotongan menempel pada permukaan benda kerja, metode penyedotan jet air dapat digunakan untuk menghilangkan terak. Air yang bercampur terak dapat didaur ulang setelah penyaringan.

7. Sistem gerakan relatif benda kerja

Sistem pergerakan benda kerja relatif terhadap obor pemotongan merupakan faktor kunci dalam memastikan bentuk dan ukuran benda kerja yang dipotong. Benda kerja umumnya dijepit oleh penjepit hidrolik dan digerakkan oleh motor servo AC, dengan akurasi pemosisian hingga ± 0,1 mm dan akurasi pemosisian ulang sekitar 0,03 mm.

IV. Parameter teknis mesin pemotong plasma

Perusahaan Peralatan Pengelasan & Pemotongan Lengkap Harbin di Cina dan Perusahaan Peralatan Pemotongan CNC Bolichang Shenzhen keduanya memproduksi CNC mesin pemotong plasma. Kekasaran rata-rata permukaan pemotongan baja karbon di bawah 40um, dan akurasi dimensi bagian-bagiannya mendekati batas bawah pemotongan laser, tetapi biayanya hanya sekitar seperlima, yang sangat menarik untuk memotong pelat yang lebih tebal.

Perusahaan Jerman, Trumpf pernah memproduksi mesin cetak gabungan pemotongan plasma dan pelubangan cetakan tipe TrumaticPK, dengan slider untuk pelubangan dan pelubangan bertahap di sebelah kiri, dan pemotong plasma jet air di sebelah kanan, menggunakan model HT400 dari perusahaan Amerika, Hypertherm. Parameter teknis dari mesin press gabungan seri Trumatic300P ditunjukkan pada Tabel 4.

Tabel 4 Parameter Teknis Mesin Press Gabungan Pukulan Plasma Trumatic 300P

| Pemotongan Plasma | Ketebalan pemotongan maksimum / mm | 12.7 | |||||

| Kecepatan potong maksimum / (m/menit) | Ketebalan pemotongan / mm | 2 | 6 | 8 | 12 | ||

| O2 memotong | 8.5 | 4.4 | 4.2 | 2.8 | |||

| N2 memotong | 12 | 6.5 | 5.5 | 3 | |||

| Lebar garitan / mm | O2 potong - 3,5 N2 cut--2.0 | ||||||

| Konsumsi gas / (L/menit) | O2 potong - 50 N2 cut--80 | ||||||

| Konsumsi air / (L/menit) | 2~3 | ||||||

| Pukulan dan Langkah Pukulan | Ketebalan Pemotongan Maksimum/mm | Meninju-12.7 | Langkah Meninju-10.0 | ||||

| Kekuatan Pukulan / KN | 300 | ||||||

| Total Gaya Pemotongan/kN | 330 | ||||||

| Frekuensi Pukulan Langkah Maksimum/(kali/menit) | 265~400 | ||||||

| Kecepatan Pukulan Langkah Maksimum/(m/menit) | 6.6 | ||||||

| Diameter Cetakan Maksimum / mm | 105 | ||||||

| Waktu Perubahan Mati | Otomatis - 6,5 detik | Semi-otomatis - 6 ~ 12 detik | |||||

| Rentang pemrosesan/ mm | TRUMATIC 300PK | TRUMATIC 300PW | |||||

| 1600×2250 | 1600×2700 | ||||||

| Berat mesin/ kg | 18500 | 20500 | |||||

| Ruang lantai/ mm | 8010×8680 | 8010×8680 | |||||

| Akurasi pemosisian/ mm | ±0.1 | ±0.1 | |||||

| Kenaikan minimum yang dapat diprogram/ mm | 0.01 | 0.01 | |||||

Tabel 5 adalah parameter teknis dari mesin cetak kombinasi pemotongan plasma dan pelubangan hidraulik yang diproduksi oleh American Whitney Company, yang mengadopsi sistem nosel baru untuk meningkatkan ketepatan pemotongan plasma.

Tabel 5 Parameter Teknis Pers Kombinasi Plasma Whitney

| Nama | Unit | Pengukuran | ||||

| Model | 3400RTC | 3500ATC | 3700ATC | 661ATC | ||

| Ketebalan tinju maksimum | Biasa | mm | 12.7 | 10 | 15 | 15 |

| Menambahkan komponen opsional | mm | 12 | 18 | |||

| Ketebalan maksimum untuk pemotongan plasma | mm | 12.7 | 12 | 18 | 18 | |

| Berat maksimum pelat | kg | 300 | 300 | 450 | 900 | |

| Kisaran posisi mesin | Sumbu X | mm | 3000 | 2280 | 3000 | 4000 |

| Sumbu Y | mm | 1250 | 1270 | 1600 | 1800, 2500, 3000 | |

| Stasiun penggantian cetakan otomatis | 7 | 30 | 42 | 15 atau 45 | ||

| Ukuran gerbang jatuh bagian kecil | mm | 600×1250 | 450×600 | 450×600 | Lebar mesin 380 × | |

Tabel 6 adalah parameter teknis mesin pemotong plasma udara inverter domestik.

Tabel 6 Parameter teknis mesin pemotong plasma udara inverter domestik

| Model | KL-30CW | KL-80CW | KL-160CW |

| Pemotongan (pengelasan) | Pemotongan (pengelasan) | Pemotongan (pengelasan) | |

| Tegangan input / V | 220 | 380 | 380 |

| Daya input / kW | 5.2(4) | 12.5(5.5) | 25(11) |

| Jumlah fase | Fase tunggal | Tiga fase | Tiga fase |

| Frekuensi/Hz | 50~60 | 50~60 | 50~60 |

| Arus keluaran / A | 6~30 | 10~80 | 30~160 |

| Tegangan operasi / V | 120(30~40) | 120(30~40) | 120(30~40) |

| Siklus kerja beban (%) | 60(100) | 60(100) | 60(100) |

| Tekanan udara/MPa | 0.4 | 0.5 | 0.6 |

| Metode pendinginan | Pendinginan udara | Pendinginan udara | Pendinginan udara atau air |

| Mode pengoperasian | Jenis kontak | Jenis non-kontak | Jenis non-kontak |

| Ketebalan pemotongan/mm Baja karbon rendah, baja tahan karat Aluminium Tembaga | 0.1~19 0.1~14 0.1~6 | 1~35 1~22 1~12 | 1~55 1~40 1~36 |

| Dimensi eksternal/mm | 200×385×325 | 285×485×515 | 380×615×620 |

| Berat/kg | 18.5 | 44 | 86 |