Dengan menambahkan unsur-unsur seperti seng, timah, timbal, nikel, mangan, silikon, dan aluminium ke dalam tembaga, maka akan terbentuklah paduan tembaga. Paduan tembaga dengan seng sebagai elemen tambahan disebut kuningan, dan paduan dengan timah atau timbal, silikon, dll., sebagai elemen tambahan utama disebut perunggu. Selain itu, ada juga paduan tembaga lainnya seperti tembaga putih (paduan tembaga-nikel).

I. Persiapan billet

Bahan baku untuk penempaan paduan tembaga terutama mencakup rantai cor dan batang yang diekstrusi.

Ingot digunakan sebagai billet untuk tempa besar, dan harus menjalani homogenisasi anil sebelum ditempa untuk meningkatkan plastisitas. Jika terdapat cacat pada permukaan ingot, maka harus dipoles hingga bersih atau dikupas sebelum ditempa.

Jika ingot digunakan sebagai blanko penempaan cetakan, maka dapat langsung ditempa setelah persiapan billet yang sesuai tanpa perlu dilakukan penguraian berulang kali seperti pada paduan aluminium dan magnesium, karena plastisitas paduan tembaga lebih tinggi dan struktur mikronya tidak serumit paduan aluminium dan magnesium.

Batang yang diekstrusi cocok untuk tempa cetakan berukuran sedang dan kecil atau tempa bebas. Untuk menghilangkan tegangan sisa internal dan mencegah keretakan, batang yang diekstrusi harus dianil segera setelah deformasi.

Paduan tembaga sering dipotong dengan gergaji bundar untuk blanko paduan tembaga berkualitas tinggi, yang dapat langsung dikerjakan pada mesin bubut, dengan talang pada permukaan ujungnya untuk menghilangkan cacat permukaan.

II. Pemanasan pra-penempaan

Yang terbaik adalah menggunakan pemanas listrik untuk paduan tembaga, meskipun tungku api juga dapat digunakan. Memanaskan paduan tembaga dalam tungku resistansi dengan termokopel untuk mengontrol suhu tungku cukup akurat, sementara pemanasan dalam tungku api menghasilkan kesalahan pengukuran suhu yang lebih besar.

Suhu pemanasan untuk paduan tembaga lebih rendah daripada baja, dan sulit untuk memastikan pembakaran yang stabil pada suhu rendah dengan menggunakan tungku pemanas gas dan minyak berat, yang memerlukan penyesuaian nosel. Oleh karena itu, yang terbaik adalah menggunakan pembakar suhu rendah.

Sebagai perbandingan, tungku pemanas media bahan bakar memiliki beberapa keunggulan. Ketika tungku pemanas berbahan bakar batu bara bersuhu tinggi perlu memanaskan paduan tembaga, tungku ini dapat mempertahankan apa yang disebut "api lembut" dengan mengurangi jumlah batu bara dan udara, tidak seperti tungku minyak yang dapat mendingin dengan cepat karena proses pembakaran yang tidak stabil.

Komposisi gas tungku dari tungku pemanas sebaiknya netral, tetapi sulit untuk mendapatkan atmosfer netral dalam tungku api biasa, sering kali sedikit teroksidasi atau tereduksi. Untuk semua paduan tembaga tinggi yang sangat rentan terhadap oksidasi pada suhu tinggi, seperti tembaga bebas oksigen, kuningan rendah seng, perunggu aluminium, perunggu timah, dan perak nikel, pemanasan umumnya harus dilakukan dalam atmosfer reduksi.

Paduan tembaga beroksigen tinggi tidak cocok untuk pemanasan dalam atmosfer reduksi. Karena atmosfer pereduksi mengandung gas seperti H2, CO, CH4, ketika suhu pemanasan melebihi 700 ° C, gas-gas ini akan berdifusi ke dalam logam, membentuk uap yang tidak larut atau CO2 dalam tembaga. Uap ini memiliki tekanan tertentu, mencoba keluar dari bagian dalam logam, menghasilkan retakan kecil di dalam logam, membuat paduan menjadi rapuh, yang dikenal sebagai "penggetasan hidrogen."

Saat memanaskan tembaga murni, yang terbaik adalah menggunakan atmosfer yang sedikit mengoksidasi, yang dapat menghindari "penggetasan hidrogen" dan mengurangi pembentukan kerak oksida. Kuningan berseng tinggi cocok untuk pemanasan dalam atmosfer yang sedikit teroksidasi, yang dapat mencegah dezincifikasi dan oksidasi parah.

Karena konduktivitas termal yang baik dari paduan tembaga, muatan dingin dapat langsung dimuat pada suhu tungku tertinggi dan disimpan untuk jangka waktu tertentu, dengan suhu tungku 50-100 ° C lebih tinggi dari suhu awal suhu penempaan (tungku api) atau 30-50°C lebih tinggi (tungku listrik). Waktu pemanasan dapat dihitung sebagai 0,4-0,7 menit per milimeter ukuran penampang (diameter atau panjang sisi). Berdasarkan pengalaman produksi, waktu pemanasan untuk beberapa paduan tembaga yang umum digunakan adalah seperti yang ditunjukkan pada Tabel 1.

Tabel 1 Waktu Pemanasan Tembaga dan Paduan Tembaga

| Kelas Paduan | Waktu Pemanasan / (menit/mm) |

| T1, T2, T3, T4, H96, H90, H85, H80, HSn90-1, QCr0.5, QSi1-3, QCd1 | 0.4 |

| H70, H68, H62, HAI77-2, HAl60-1-1, HAl59-3-2, HPb59-1, HPb61-1, HSn90-1, HSn62-1, HSn60-1, HMn58-2, HFe59-1-1, QSn4-3, QSn4-0.3, QA15, QA17, QMn5, QBe2 | 0.6 |

| HNi65-5, HSi80-3, H59, QSn7-0.2, QSn6.5-0.4, QSn6.5-0.1, QA19-2, QA19-4, QAl10-3-1.5, QAl10-4-4, QSi3-1 | 0.7 |

Catatan:

1. Waktu pemanasan dimulai setelah paduan dipanaskan hingga mencapai suhu penempaan awal.

2. Data dalam tabel adalah untuk waktu pemanasan pertama yang diperlukan; pemanasan berikutnya adalah setengah dari waktu pemanasan pertama.

3. Suhu tungku harus 30 hingga 100°C lebih tinggi dari suhu penempaan awal paduan.

III. Penempaan

1. Suhu deformasi

Temperatur penempaan awal paduan tembaga lebih rendah daripada baja. Selain itu, karena adanya zona kerapuhan suhu menengah, kisaran suhu penempaan jauh lebih sempit dibandingkan dengan baja karbon, seperti yang ditunjukkan pada Tabel 2. Paduan tembaga memiliki zona kerapuhan antara 250 dan 650 ° C, yang disebabkan oleh adanya pengotor seperti timbal dan bismut dalam paduan. Ini memiliki kelarutan yang sangat rendah dalam larutan α-padat dan membentuk eutektik dengan titik leleh rendah dengan tembaga, seperti Cu-Pb dan Cu-Bi, yang didistribusikan dalam jaringan di sepanjang batas butir larutan α-padat, sehingga melemahkan kohesi antar butir.

Tabel 2 Kisaran Suhu Penempaan Paduan Tembaga

| Jenis paduan | Kelas paduan | Suhu penempaan / ° C | Suhu pemanasan +10&-20/ °C | Waktu penahanan / (menit/mm) | |

| Mulai menempa | Akhiri penempaan | ||||

| Kuningan | HPb59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62, H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| Perunggu | QAl9-2, QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1.5 | 840 | 700 | 840 | ||

| QAl10-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| QSi1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| QCd1.0, QMn5 | 840 | 650 | 650 | 0.6 | |

| QSn6.5-0.4 QSn7-0.2 | 790 | 700 | 700 | 0.7 | |

| Tembaga murni | T1, T2, T3, T4, T5 | 900 | 650 | 900 | 0.6 |

| Tembaga putih | B19 | 1000 | 850 | 1000 | |

Ketika dipanaskan di atas 500°C, transformasi a→a+β terjadi, dengan timbal dan bismut larut dalam larutan padat β, sehingga meningkatkan plastisitas. Ketika suhu pemanasan melebihi transformasi α + β → β, pada suhu (~ 700 ° C), butiran β tumbuh dengan cepat, mengurangi plastisitas. Oleh karena itu, deformasi penempaan paduan tembaga terutama terjadi dalam kisaran suhu fase ganda α + β. Langkah-langkah harus diambil untuk mencegah kehilangan panas yang berlebihan dari material selama penempaan paduan tembaga.

Alat dan cetakan yang digunakan untuk deformasi harus dipanaskan terlebih dahulu ke suhu yang lebih tinggi. Selama penempaan bebas, panaskan terlebih dahulu alat operasi hingga 200-250 ° C, bertindak cepat selama operasi, dan sering-seringlah membalikkan billet pada landasan untuk menghindari kehilangan panas yang berlebihan dari billet, sehingga memungkinkan waktu operasi yang lebih lama dalam satu kali pemanasan. Sebelum penempaan cetakan, panaskan terlebih dahulu cetakan penempaan hingga 150-300 ° C dan minimalkan waktu tinggal paduan tembaga di dalam cetakan. Jika tidak, keretakan dapat terjadi selama penempaan.

Misalnya, selama meninju, jika suhu pukulan rendah, dapat menyebabkan suhu di sekitar lubang turun dan retak; jika memotong kepala di zona suhu rapuh, fraktur akan tampak berbutir kasar, dan jika dipangkas segera setelah penempaan mati, sering kali merobek tubuh bagian yang ditempa. Sebaliknya, jika dipangkas setelah pendinginan air, fenomena ini tidak terjadi.

Di sisi lain, jika suhu penempaan akhir terlalu tinggi, hal itu akan menyebabkan pertumbuhan butir, dan tidak seperti baja karbon, pertumbuhan butir pada paduan tembaga tidak dapat disempurnakan dengan perlakuan panas, jadi saat memilih suhu deformasi penempaan menggunakan Tabel 2, nilai yang berbeda harus dipilih berdasarkan kondisi deformasi yang berbeda.

Sebagai contoh, penempaan cetakan ban QAl94 mendingin lebih cepat daripada penempaan putih. Untuk paduan yang sama, suhu deformasi bervariasi dengan status tegangan, derajat deformasi, kecepatan deformasi, dan kondisi deformasi lainnya. Tabel 3 memperkenalkan suhu deformasi yang berbeda untuk paduan tembaga yang sama dalam kondisi deformasi yang berbeda.

Tabel 3 Suhu Deformasi Paduan Tembaga

| Paduan | Suhu/ °C | |

| Penempaan, Penempaan Mati | Ekstrusi | |

| Tembaga | ||

| T2, T3, T4 | 800~950 | 775~925 |

| Kuningan | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80, H85, H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1 | 700~750 | |

| HAl59-3-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| HPb59-1 | 640~780 | 640~780 |

| Perunggu | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1.5 | 700~850 | |

| QAl10-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| QSi1-3 | 800~910 | 850~900 |

| QSn4-0.25 | 800 ~920 | 750~800 |

| QSn6.5-0.4 | 680~770 | |

| QCr0.5 | - | |

| BZn15-20 | 750~825 | |

| BFe28-2.5-1.5 | 850~950 | |

2. Tingkat Deformasi dan Kecepatan Deformasi

Untuk menghindari butiran kasar, diperlukan bahwa setiap deformasi penempaan paduan tembaga lebih besar dari jumlah deformasi kritis, yaitu lebih dari 10% hingga 15%.

Sebagian besar paduan tembaga tidak sensitif terhadap kecepatan deformasi dan dapat ditempa dengan mesin pres atau palu, tetapi lebih baik ditempa dengan mesin pres. Kuningan yang mengandung timbal sangat sensitif terhadap kecepatan deformasi, menunjukkan perbedaan plastisitas yang signifikan selama deformasi tarik statis dan dinamis, dan paduan semacam itu harus ditempa dengan mesin press.

Perunggu fosfor timah dan perunggu mangan menunjukkan efek termal yang signifikan selama penempaan. Jika kecepatan deformasi terlalu cepat, dapat terjadi panas berlebih, dan bahkan terbakar.

3. Karakteristik penempaan, desain cetakan, dan operasi proses

Prinsip desain untuk cetakan tempa dan cetakan tempa paduan tembaga sama dengan prinsip desain untuk cetakan baja. Namun, karena faktor gesekan yang lebih rendah antara paduan tembaga dan cetakan baja, sudut rancangan tempa untuk paduan tembaga lebih kecil daripada baja. Karena kisaran suhu penempaan yang sempit dan konduktivitas termal yang baik, penempaan membran multi-die umumnya tidak digunakan, dan cetakan pra-penempaan jarang digunakan karena fluiditas yang baik.

Untuk tempa berbentuk kompleks, mereka dapat ditempa bebas menjadi kosong dan kemudian ditempa menjadi bentuk. Kekasaran permukaan rongga cetakan umumnya Ra1.60 hingga Ra0.40μm. Paduan tembaga sangat cocok untuk pembentukan ekstrusi.

Untuk penempaan cetakan kuningan bertimbal, jika tingkat deformasi besar dan kecepatan deformasi cepat, efek termal menjadi signifikan, menyebabkan suhu paduan naik dan melelehkan pengotor dengan titik leleh rendah dalam paduan, menghancurkan ikatan antar butir. Oleh karena itu, saat mendesain tempa dan merumuskan spesifikasi proses penempaan, tingkat deformasi dan suhu deformasi harus ditentukan secara wajar berdasarkan kondisi tertentu.

Karena paduan tembaga lebih sensitif terhadap tekanan internal daripada baja karbon, jika tidak dihilangkan, maka akan retak dengan sendirinya saat digunakan, sehingga membutuhkan suhu deformasi dan jumlah deformasi yang relatif konsisten selama penempaan. Oleh karena itu, selama penempaan, pemalu harus ringan dan cepat, dan jumlah pemalu tidak boleh terlalu besar. Setelah billet mengalami tingkat deformasi tertentu, jumlah deformasi dapat ditingkatkan dengan tepat.

Saat menempa tempa poros panjang, perlu sering memutar kepala selama operasi untuk menjaga suhu deformasi setiap bagian tetap sama dalam satu kali panas. Hal ini menghasilkan struktur mikro yang seragam dan sifat mekanik yang lebih konsisten.

Karena paduan tembaga relatif lunak, maka pijakan dan sudut yang diekstrusi saat memanjangkan billet lebih tajam daripada saat baja dipanjangkan. Jika jumlah yang ditekan terlalu besar, maka akan mudah membentuk lipatan pada anak tangga selama pemukulan palu berikutnya. Oleh karena itu, rasio umpan yang ditekan selama pemanjangan harus sedikit lebih besar daripada saat memanjangkan baja. Dari perspektif ini, memalu paduan tembaga juga harus seringan dan secepat mungkin, dan sudut bundar yang besar harus dibuat di tepi dasar.

Paduan tembaga rentan terlipat selama penempaan, sehingga jari-jari sudut bundar pada titik belok pada proses billet pra-penempaan harus dibuat lebih besar daripada baja. Selain itu, setelah lipatan terjadi, lipatan tersebut harus dihilangkan kemudian, yang akan menyebabkan konsumsi logam yang lebih banyak, sehingga jatah pemesinan dan perhitungan material harus ditingkatkan secara tepat dibandingkan dengan penempaan baja.

4. Pendinginan dan pemangkasan

Setelah penempaan paduan tembaga, biasanya didinginkan di udara. Tempa paduan tembaga umumnya dipangkas pada suhu kamar, dan pemangkasan panas hanya diperlukan dalam kasus-kasus berikut:

(1) Tempa paduan tembaga dengan plastisitas sangat rendah pada suhu kamar, seperti perunggu aluminium dengan kandungan aluminium tinggi seperti QAI9, QAI10-4-4, yang memiliki plastisitas rendah dan kekuatan tinggi pada suhu kamar, sobek di area pemangkasan selama pemangkasan dingin. Praktik produksi menunjukkan bahwa penempaan perunggu aluminium berukuran kecil sekalipun tidak boleh dipangkas dalam keadaan dingin.

(2) Tempa berukuran besar. Suhu untuk pemangkasan panas biasanya sekitar 420°C.

IV. Pelumasan selama penempaan cetakan

Pelumas cetakan biasanya menggunakan campuran grafit koloid dengan air atau minyak. Ada dua jenis pelumas untuk mengekstrusi paduan tembaga: lesitin kedelai + bedak talk + oli silinder No. 38 + bubuk grafit (jumlah kecil); oli sistem kehilangan total (95%) + bubuk grafit (5%). Pelumas untuk paduan tembaga ekstrusi dingin meliputi: minyak kedelai industri, minyak sayur, minyak jarak, dan bubuk seng stearat.

V. Pembersihan dan perlakuan panas

Metode pembersihan utama untuk tempa paduan tembaga setelah penempaan adalah pengawetan, dan tempa kecil terkadang dibersihkan dengan peledakan pasir. Proses pengawetan untuk tempa ditunjukkan pada Tabel 4.

Tabel 4 Proses pengawetan penempaan tembaga dan paduan tembaga

| Proses pengawetan | Komponen solusi | Suhu larutan / ℃ | Waktu pencelupan / menit | Catatan |

| Degreasing | NaOH atau KOH Kepadatan 3.2 atau 2.12, kemurnian ≥95% atau 88%, konsentrasi 50 ~ 70g / L | 60~80 | Umumnya 3 ~ 5, waktu tunggu spesifik tergantung pada tingkat kontaminasi minyak pada permukaan tempa | Jika tidak ada kontaminasi minyak pada permukaan tempa, degreasing tidak diperlukan |

| Mencuci | Bilas air | Air mengalir suhu kamar | 1~2 | |

| Air panas 50 ~ 60 ° C | ||||

| Pencucian asam | HNO3 : Kepadatan 1,53, Kemurnian ≥96% Konsentrasi 200 ~ 300g / L ① | Suhu ruangan | 1~3 | Waktu perendaman harus ditentukan berdasarkan kondisi aktual permukaan tempa |

| Fraksi volume 4% ~ 15% H2SO4 + kelebihan H2O; Fraksi volume 40% ~ 90% HCI + kelebihan H2O ② | 20~60 20 | 0.5~5 1~2 | Hapus skala | |

| 10% NaOH + kelebihan H2O (fraksi volume) Bilas air Ulangi | Suhu ruangan | 2~6 | Lepaskan lapisan oksida dari permukaan tempa aluminium perunggu | |

| Mencuci | Pencucian air | Suhu ruangan | Waktu pencucian berubah-ubah | Bersihkan sisa cairan pada permukaan tempa |

| Perawatan kilap | Anhidrida kromat (CrO 3 ) 30 ~ 50g / L (kepadatan relatif 2,7) kemurnian ≥98% Asam sulfat 2 ~ 3g/L (kepadatan 1,84, kemurnian ≥92%) | Suhu ruangan | Umumnya 2 ~ 5 detik tergantung pada situasi aktual | |

| Mencuci | Pembilasan air panas | 60~80 | 3~5 | |

| Pengeringan | Keringkan dengan udara bertekanan | |||

| Inspeksi | Permukaan tempa harus bersih dan mengkilap, tidak boleh terlalu berkarat, tetapi bintik-bintik hitam diperbolehkan | |||

(1) Berlaku untuk pengawetan tempa paduan tembaga secara umum.

② Berlaku untuk pengawetan tempa tembaga dan kuningan.

Tempa paduan tembaga dengan kandungan silikon yang tinggi dapat membentuk lapisan silika oksida pada permukaan, yang hanya dapat dihilangkan dengan asam fluorida.

Untuk penempaan paduan tembaga dengan kandungan nikel yang tinggi, yang terbaik adalah memanaskannya dalam atmosfer yang terkendali untuk mengurangi pembentukan kerak oksida permukaan. Kerak oksida permukaan yang kecil dapat dihilangkan dengan larutan pengawet untuk kuningan. Jika kerak oksida pada permukaan tempa tebal, sulit untuk menghilangkannya dengan metode pengawetan yang disebutkan di atas, karena oksida nikel memiliki kelarutan yang rendah dalam larutan tersebut.

Ada dua jenis perlakuan panas untuk penempaan kuningan: anil pelepas tegangan suhu rendah dan anil rekristalisasi. Anil pelepas stres suhu rendah terutama digunakan untuk produk cacat dingin. Tujuannya adalah untuk menghilangkan tekanan internal pada benda kerja, mencegah retak korosi tegangan dan deformasi selama pemesinan, dan memastikan sifat mekanik tertentu.

Metode anil suhu rendah melibatkan pemeliharaan suhu pada 260-300°C selama 1-2 jam, kemudian pendinginan udara. Tujuan anil rekristalisasi adalah untuk menghilangkan pengerasan kerja dan mencapai struktur yang lebih seragam. Suhu rekristalisasi kuningan adalah sekitar 300-400°C, dengan suhu anil yang umum adalah 600-700°C. Untuk α-kuningan, karena tidak ada perubahan fasa yang terjadi selama anil, metode pendinginan anil tidak secara signifikan mempengaruhi sifat paduan, dan dapat didinginkan di udara atau air.

Untuk kuningan (α + β), karena transformasi fasa α → β terjadi selama pemanasan anil dan transformasi fasa β → α terjadi selama pendinginan, semakin cepat pendinginan, semakin halus fasa α yang diendapkan, dan kekerasan paduan meningkat. Jika diperlukan peningkatan kemampuan mesin dari paduan, laju pendinginan yang lebih cepat harus digunakan; jika plastisitas paduan yang lebih baik diinginkan, pendinginan lambat harus diterapkan.

Metode perlakuan panas untuk perunggu tempa juga anil. Namun, untuk paduan yang dapat diperkuat dengan perlakuan panas (pendinginan, penuaan) seperti perunggu berilium dan perunggu nikel silikon, anil umumnya tidak dilakukan. Tabel 5 dan 6 mencantumkan suhu anil untuk beberapa jenis kuningan dan perunggu.

Tabel 5 Temperatur anil untuk beberapa jenis kuningan

| Kelas paduan | Suhu anil pelepas tegangan suhu rendah/°C | Suhu anil rekristalisasi / ℃ |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| HPb59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

Tabel 6 Temperatur anil dari beberapa jenis perunggu

| Kelas paduan | Suhu anil / ℃ |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1.5 | 650~750 |

| QAl10-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| QMn5 | 700~750 |

| QSn6.5-0.1 | 600~650 |

| QSn6.5-0.4 | 600~650 |

VI. Contoh proses kedua

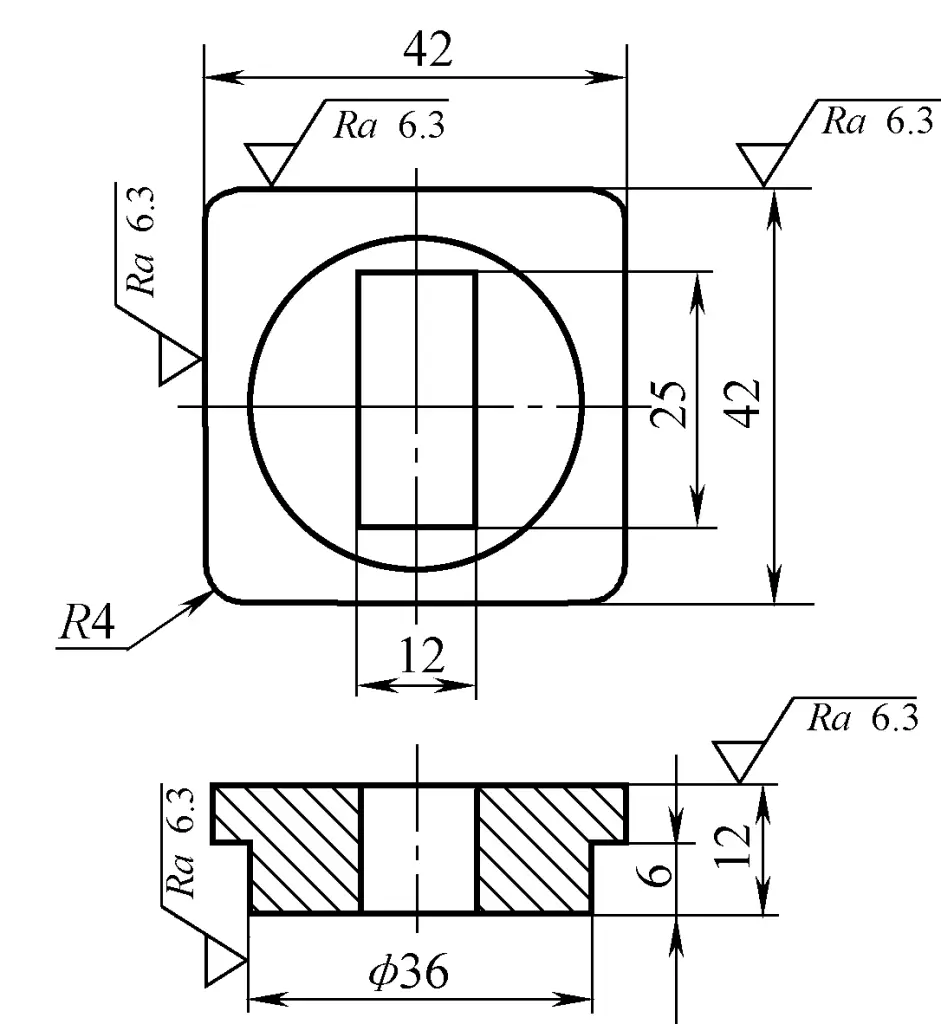

Bagian flens yang ditunjukkan pada Gambar 1 relatif sederhana bentuknya, membutuhkan presisi dan kekasaran permukaan yang rendah. Awalnya digiling dari billet persegi dengan panjang sisi 47mm dan tinggi 20mm, memiliki efisiensi produksi yang rendah dan kehilangan logam yang tinggi (0,3 kg per blank). Kemudian, metode ini diubah menjadi penempaan cetakan, menempatkan blanko bulat φ35mm × 22,5mm ke dalam cetakan bawah, dan ditempa dalam satu kali panas pada mesin cetak gesekan 1600kN.

(HPb59-1 Kuningan timbal)

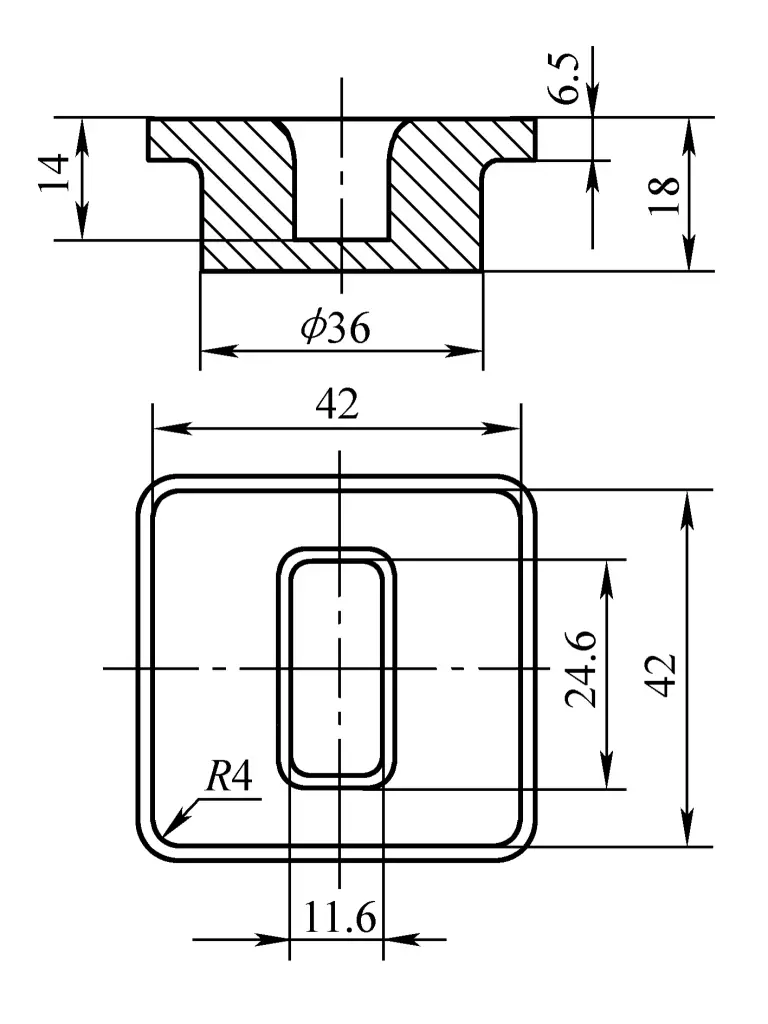

Bentuk dan dimensi utama penempaan flensa ditunjukkan pada Gambar 2. Panjang bagian pada diameter 36mm adalah 11,5mm, yang lebih panjang 5,5mm dari bagian komponen yang sesuai, yang berfungsi sebagai chuck pemesinan selama pembubutan. Chuck pemesinan ini dipotong setelahnya, menghasilkan komponen lubang tembus. Karena penempaan menggunakan mekanisme pengisian atas untuk demolding, maka rancangan penempaan minimal; hanya 30'.

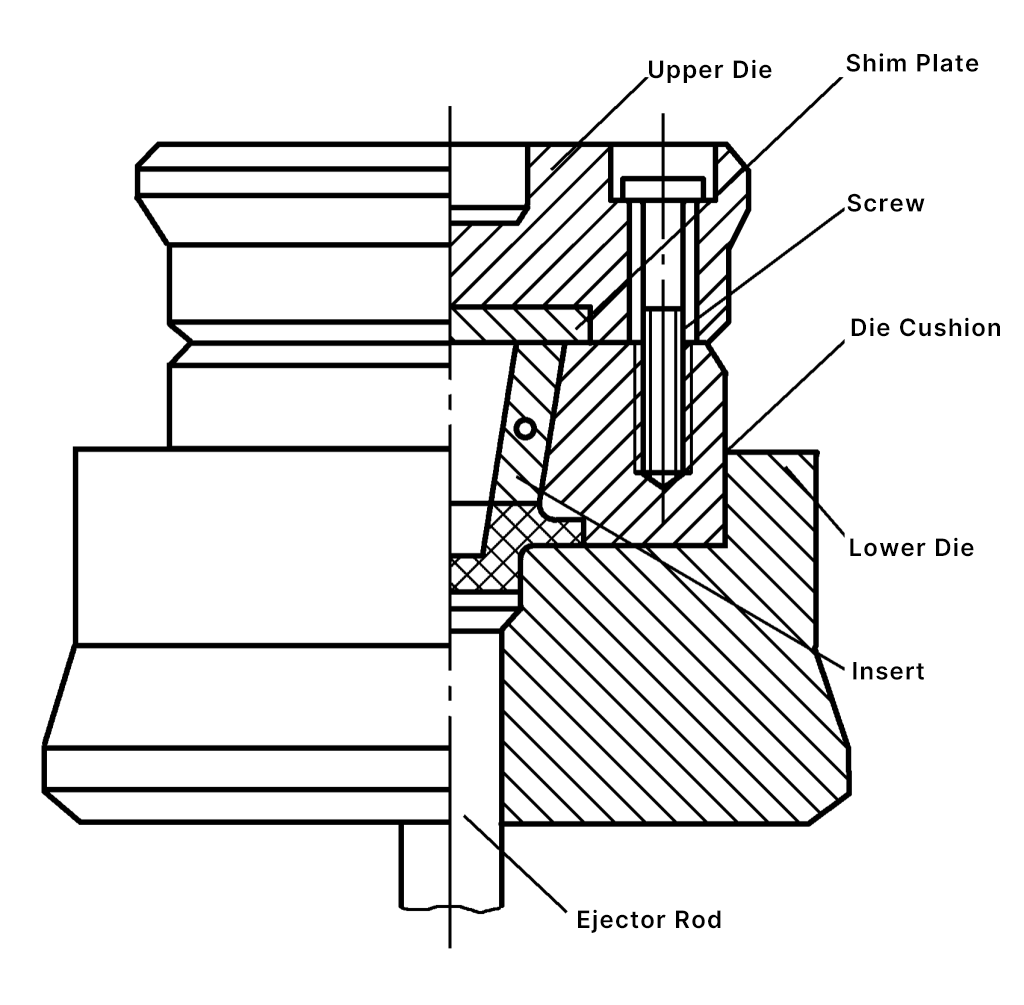

Cetakan tempa menggunakan struktur sisipan (lihat Gambar 3). Material punch dan die bawah menggunakan 3Cr2W8V, dengan kekerasan perlakuan panas 43 ~ 48HRC. Kekasaran permukaan alur cetakan tempa adalah Ra1.60μm. Seluruh cetakan tempa dipasang pada dudukan cetakan dengan perangkat pemandu, dan sejumlah kecil duri lateral diproduksi selama tahap pembentukan akhir.

Setelah beralih ke die forging untuk bagian ini, setiap blank menghemat berat 0,115 kg dibandingkan dengan proses aslinya. Blank dipanaskan dalam tungku listrik tipe kotak, dengan kisaran suhu penempaan 730 hingga 630 ° C. Setelah penempaan cetakan, pemangkasan dingin dilakukan, diikuti dengan anil.