I. Definisi, karakteristik, dan metode pengelasan

1. Definisi pengelasan

Pengelasan adalah metode pemrosesan yang mencapai ikatan atom benda kerja melalui pemanasan, pengepresan, atau keduanya, dengan atau tanpa bahan pengisi. Oleh karena itu, pengelasan adalah metode pemrosesan yang menghubungkan bagian-bagian logam yang terpisah menjadi satu kesatuan yang tidak terpisahkan. Tekanan digunakan untuk memecah lapisan oksida atau lapisan adsorpsi lainnya pada permukaan ikatan dan menyebabkan deformasi plastis pada permukaan kontak, sehingga memperluas area kontak.

Ketika deformasi cukup, ikatan atom juga dapat langsung terbentuk, menghasilkan sambungan yang kuat; pemanasan secara lokal memanaskan area sambungan ke kondisi plastis atau cair, menstimulasi dan meningkatkan energi atom, sehingga membentuk dan mengembangkan sambungan yang kuat melalui difusi, kristalisasi, dan rekristalisasi.

2. Karakteristik pengelasan

Sebelum pengelasan digunakan secara luas, metode utama sambungan yang tidak dapat dilepas adalah memukau. Dibandingkan dengan memukau, pengelasan memiliki karakteristik penghematan logam, produktivitas tinggi, kekompakan yang baik, kondisi pengoperasian yang baik, serta mekanisasi dan otomatisasi yang mudah. Oleh karena itu, pengelasan pada dasarnya sudah menggantikan paku keling.

3. Metode pengelasan

Ada banyak metode pengelasan, yang dapat dibagi ke dalam tiga kategori utama: pengelasan fusi, pengelasan tekanan, dan mematri, berdasarkan karakteristik proses pengelasan.

(1) Pengelasan fusi

Pengelasan fusi adalah metode di mana sambungan benda kerja dipanaskan hingga meleleh tanpa memberikan tekanan untuk menyelesaikan pengelasan. Tergantung pada sumber panasnya, jenis metode pengelasan termasuk pengelasan gas, pengelasan busur, pengelasan elektroslag, pengelasan laser, pengelasan sinar elektron, pengelasan busur plasma, dll.

(2) Pengelasan tekanan

Pengelasan bertekanan adalah metode di mana tekanan harus diterapkan pada benda kerja (dengan atau tanpa pemanasan) selama proses pengelasan untuk menyelesaikan pengelasan. Metode yang termasuk dalam kategori ini termasuk pengelasan resistansi, pengelasan gesekanpengelasan ultrasonik, pengelasan tekanan dingin, dll.

(3) Mematri

Mematri menggunakan bahan logam dengan titik leleh yang lebih rendah dari bahan dasar sebagai logam pengisi. Benda kerja dan logam pengisi dipanaskan hingga suhu yang lebih tinggi dari titik leleh logam pengisi tetapi lebih rendah dari titik leleh bahan dasar. Logam pengisi cair membasahi bahan dasar, mengisi celah sambungan, dan berdifusi dengan bahan dasar untuk mencapai sambungan benda kerja. Metode yang termasuk dalam kategori ini termasuk mematri keras dan mematri lunak.

Pengelasan mengacu pada metode pemrosesan yang mencapai ikatan atomik benda kerja dengan memanaskan, memberi tekanan, atau keduanya, dengan atau tanpa bahan pengisi.

Ada banyak jenis pengelasan logam. Berdasarkan karakteristik metalurgi fisik selama pengelasan, pengelasan ini dibagi menjadi tiga kategori utama: pengelasan fusi, pengelasan tekanan, dan mematri. Saat ini, pengelasan fusi adalah yang paling banyak digunakan.

I. Pengelasan Fusi

Pengelasan fusi adalah metode pengelasan yang menggunakan pemanasan lokal untuk memanaskan sambungan benda kerja hingga meleleh tanpa memberikan tekanan.

Pengelasan fusi diklasifikasikan menurut jenis sumber panas yang digunakan: pengelasan busur (menggunakan busur las sebagai sumber panas), pengelasan busur plasma (menggunakan busur plasma sebagai sumber panas), pengelasan electroslag (menggunakan panas resistensi dari terak cair sebagai sumber panas), pengelasan sinar elektron (menggunakan sinar elektron sebagai sumber panas), pengelasan laser (menggunakan laser sebagai sumber panas), pengelasan gas (menggunakan nyala api sebagai sumber panas), dll. Di antara semua itu, pengelasan busur adalah yang paling banyak digunakan.

1. Pengelasan Busur

Pengelasan busur adalah metode pengelasan fusi yang menggunakan busur sebagai sumber panas. Jenis pengelasan busur yang umum termasuk pengelasan busur logam berpelindung, pengelasan busur terendamdan las busur berpelindung gas.

(1) Pengelasan Busur Logam Terlindung

Pengelasan busur logam berpelindung adalah salah satu metode pengelasan busur yang paling awal dikembangkan dan masih banyak digunakan. Metode ini menggunakan batang las sebagai elektroda dan logam pengisi, dan busur yang dihasilkan antara ujung batang las dan benda kerja sebagai sumber panas untuk pengelasan.

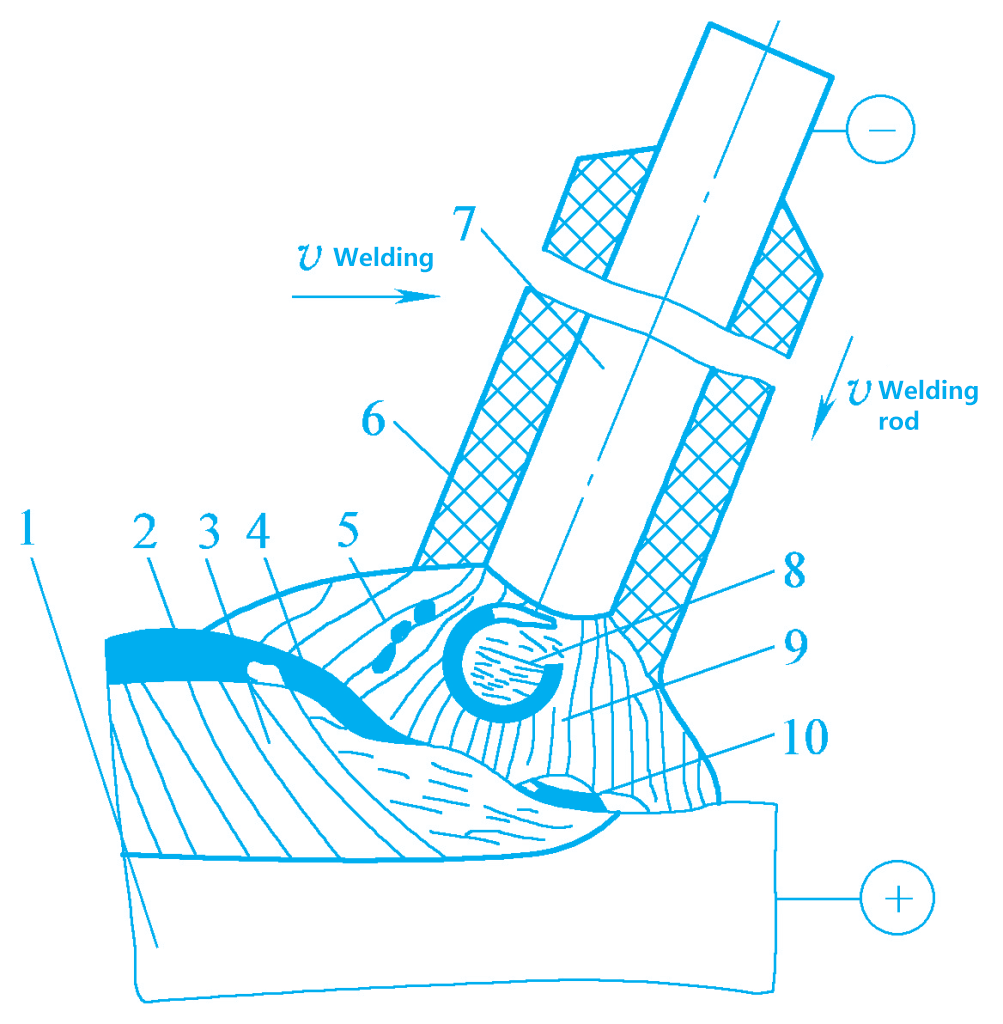

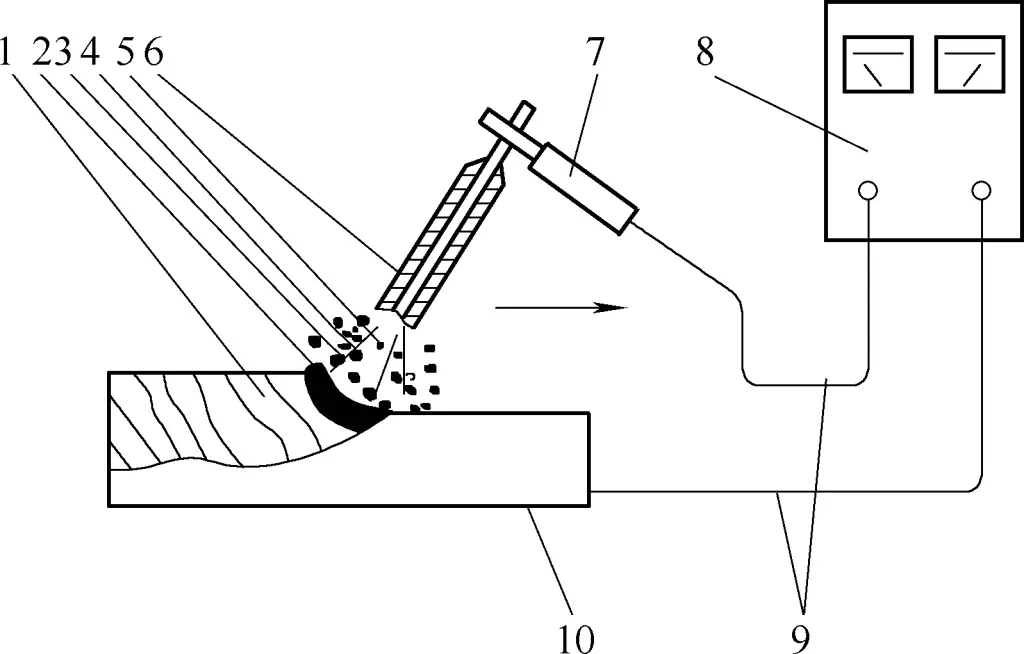

Selama pengelasan, busur memanaskan ujung batang las dan area lokal benda kerja hingga meleleh. Ujung cair dari batang las membentuk tetesan yang menyatu dengan bahan dasar cair untuk membentuk kolam las. Saat busur bergerak maju, logam cair di kolam las secara bertahap mendingin dan mengeras untuk membentuk lapisan las. Gambar 1 menunjukkan diagram skematik proses pengelasan busur logam berpelindung.

Logam 1-Basis

Cangkang 2-Terak

Jahitan 3-Las

Terak 4-Cair

Lapisan Gas Pelindung 5

Pelapisan Batang Pengelasan 6

Inti Pengelasan 7

8-Tetesan

9-Arc

Kolam 10-Las

Peralatan yang digunakan untuk pengelasan busur logam manual sederhana, metodenya mudah dan fleksibel, dan memiliki kemampuan beradaptasi yang kuat. Dapat digunakan untuk pengelasan di berbagai posisi dalam berbagai kondisi. Bentuk sambungan, bentuk las, dan panjangnya tidak terbatas, tetapi membutuhkan keterampilan teknis yang tinggi dari tukang las, dan kualitas pengelasan sampai batas tertentu tergantung pada keterampilan operasional tukang las.

Selain itu, pengelasan busur logam manual memiliki kondisi kerja yang buruk dan produktivitas yang rendah. Ini terutama cocok untuk produksi satu bagian atau batch kecil dan cocok untuk pengelasan benda kerja dengan ketebalan 3 hingga 20mm. Logam aktif (seperti titanium, niobium, dll.) Dan logam tahan api (seperti tantalum, molibdenum, dll.) Tidak dapat menggunakan pengelasan busur logam manual.

(2) Pengelasan Busur Terendam

Pengelasan busur terendam mengacu pada metode pengelasan busur di mana busur terbakar di bawah lapisan fluks. Selama pengelasan, penyalaan busur, pengumpanan kawat, dan gerakan busur di sepanjang lapisan las diselesaikan secara otomatis oleh peralatan.

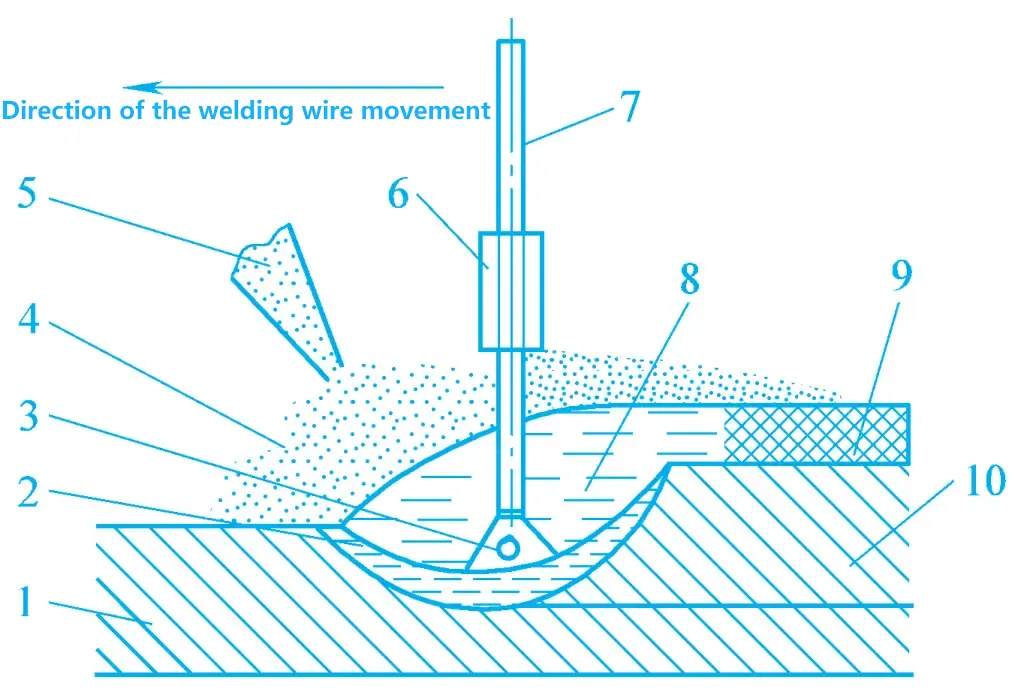

Proses pembentukan las busur terendam ditunjukkan pada Gambar 2. Selama pengelasan, ujung kawat las bersentuhan dengan benda kerja, kemudian corong fluks dibuka, dan lapisan fluks setebal 30 ~ 50mm ditaburkan pada area pengelasan benda kerja. Setelah diberi energi, kawat las ditarik ke atas untuk menyalakan busur.

1-Benda Kerja (Bahan Dasar)

Kolam 2-Leleh

3-Tetesan

4-Flux

Corong 5-Flux

Tip 6-Kontak

7-Kawat Las

8-Terak

Cangkang 9 Terak

10-Las

Busur yang terbakar di bawah lapisan fluks menghasilkan panas, yang melelehkan bahan dasar dan fluks butiran di dekat busur untuk membentuk terak. Gas suhu tinggi yang dihasilkan mendorong terak ke samping untuk membentuk gelembung terak yang tertutup. Gelembung terak, dengan tegangan permukaannya, secara efektif mencegah udara masuk ke dalam kolam las dan secara efektif mencegah percikan keluar. Fluks yang tidak mencair mengisolasi busur dari udara luar, sehingga mengurangi hilangnya panas busur.

Saat busur bergerak maju, busur secara terus menerus melelehkan kawat las yang diumpankan dan logam bahan dasar serta fluks di depannya. Logam cair di belakang kolam las secara bertahap mendingin dan membeku dari tepi untuk membentuk lasan, dan terak cair juga membeku untuk membentuk cangkang terak yang menutupi permukaan las. Logam pada lasan dilindungi oleh lapisan fluks dan gelembung terak, sehingga menghasilkan kehilangan panas yang rendah dan penetrasi yang dalam.

Dibandingkan dengan pengelasan busur logam manual, pengelasan busur terendam memiliki keunggulan kecepatan pengelasan yang cepat, efisiensi produksi yang tinggi, kualitas pengelasan yang tinggi dan stabil, tampilan las yang indah, dan kondisi kerja yang baik. Namun, kekurangannya adalah biaya peralatan yang tinggi dan peralatan proses yang rumit, sehingga tidak cocok untuk mengelas struktur yang rumit atau benda kerja dengan pengelasan miring.

Oleh karena itu, pengelasan busur terendam terutama digunakan untuk produksi batch besar, tebal (6 ~ 60mm) dan pengelasan datar lurus panjang atau pengelasan melingkar berdiameter besar. Bahan yang dapat digunakan adalah baja karbon rendah, baja paduan rendah, baja tahan karat, dan pelat logam lainnya.

(3) Pengelasan Berpelindung Gas

Pengelasan berpelindung gas mengacu pada metode pengelasan busur yang menggunakan gas eksternal sebagai media pelindung. Metode ini memainkan peran yang semakin penting dalam pengelasan material khusus dan otomatisasi proses pengelasan.

Dibandingkan dengan pengelasan busur terendam, kelebihannya adalah visibilitas yang baik dari busur dan kolam las, pengoperasian yang mudah, tidak ada terak, menghemat banyak waktu pembersihan terak pasca-pengelasan pada pengelasan multi-lapisan, dan kemampuan untuk mencapai pengelasan semua posisi. Namun, tindakan khusus tahan angin harus dilakukan saat bekerja di luar ruangan.

Menurut gas pelindung yang berbeda yang digunakan dalam proses pengelasan, jenis yang umum termasuk pengelasan busur argon dan pengelasan berpelindung gas CO2. Pengelasan busur argon menggunakan argon sebagai media pelindung dan dibagi menjadi pengelasan busur argon elektroda non-konsumsi dan pengelasan busur argon elektroda konsumsi berdasarkan elektroda yang berbeda yang digunakan.

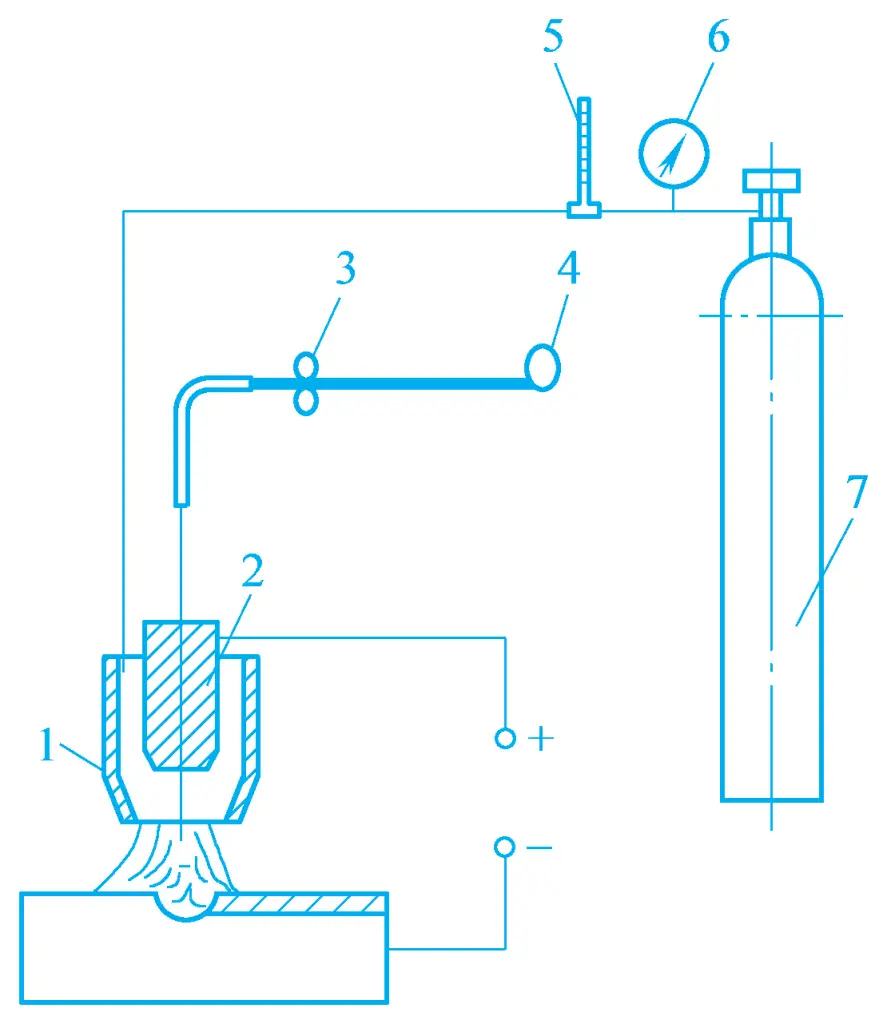

Gambar 3 menunjukkan diagram skematik pengelasan berpelindung gas CO2. Pengelasan berpelindung gas CO2 menggunakan gas CO2 (terkadang campuran CO2 + O2) sebagai media pelindung. Metode pengelasan ini menggunakan kawat las yang diumpankan secara terus menerus sebagai elektroda, dengan mengandalkan busur antara kawat las dan benda kerja untuk melelehkan logam benda kerja dan kawat las, membentuk kolam las yang mengeras menjadi lasan.

1-Nosel Pistol Las

Tip 2-Kontak

Mekanisme Pengumpanan 3-Kawat

Kumparan 4-kawat

Pengukur aliran 5-Flow

6-Pengurang tekanan

7-CO 2 tabung gas

CO 2 pengelasan berpelindung gas memiliki kecepatan pengelasan yang cepat, tidak ada terak setelah pengelasan, menghemat waktu pembersihan terak, sehingga produktivitas tinggi; harga gas pelindung lebih rendah dari argon; konsumsi daya yang lebih sedikit, sehingga biayanya lebih rendah; karena panas terkonsentrasi dari busur, kolam cair kecil, kecepatan pengelasan cepat, zona pengelasan yang terpengaruh panas kecil, kecenderungan deformasi dan retak kecil, dan pembentukan las baik.

Untuk pengelasan baja karbon rendah dan baja paduan rendah, ini adalah metode pengelasan yang berefisiensi tinggi, berbiaya rendah, dan berkualitas tinggi. Kerugiannya adalah tidak cocok untuk mengelas logam non-besi yang mudah teroksidasi, formasi las tidak mulus dan indah, cahaya busur kuat, percikan tetesannya parah, dan banyak asap, sehingga perlu dilakukan tindakan tahan angin.

CO 2 Pengelasan berpelindung gas terutama digunakan untuk mengelas baja karbon rendah dan baja struktural paduan rendah biasa dengan tingkat kekuatan rendah. Ketebalan maksimum pengelasan dapat mencapai 50mm (sambungan pantat), dan banyak digunakan dalam pembuatan kapal, mobil, derek, berbagai tangki, mesin pertanian, dan sektor industri lainnya.

2. Pengelasan busur plasma

Pengelasan busur plasma adalah metode pengelasan fusi yang menggunakan busur plasma sebagai sumber panas. Selama pengelasan, gas pelindung (argon) dialirkan di sekitar busur plasma untuk melindungi kolam cair dan lasan dari efek berbahaya dari udara.

Pengelasan busur plasma dapat dibagi menjadi pengelasan busur plasma sinar mikro dan pengelasan busur plasma arus tinggi sesuai dengan arus pengelasan. Pengelasan busur plasma sinar mikro umumnya memiliki arus pengelasan 0,1 ~ 30A dan dapat mengelas foil logam dan pelat tipis dengan ketebalan 0,025 ~ 2,5mm; pengelasan busur plasma arus tinggi umumnya memiliki arus pengelasan 100 ~ 300A dan dapat mengelas logam dengan ketebalan 2,5 ~ 12mm.

Karakteristik pengelasan busur plasma adalah: kepadatan energi busur plasma yang tinggi, suhu kolom busur yang tinggi, kemampuan penetrasi yang kuat, dan benda kerja dengan ketebalan kurang dari 12mm dapat dilas tanpa kemiringan.

Ketika arus serendah 0,1A, busur plasma masih sangat stabil, memastikan arah yang baik dan kelurusan busur, sehingga dapat mengelas foil dan pelat tipis dengan ketebalan 0,01 ~ 1mm, dan kecepatan pengelasan cepat, produktivitas tinggi, kualitas pengelasan baik, zona pengelasan yang terpengaruh panas kecil, dan deformasi pengelasan kecil. Peralatan las busur plasma relatif kompleks, konsumsi gas besar, tidak cocok untuk pengelasan luar ruangan, dan fleksibilitasnya tidak sebagus pengelasan busur argon.

Pengelasan busur plasma cocok untuk mengelas berbagai bahan logam yang tahan api, mudah teroksidasi, dan sensitif terhadap panas, seperti tungsten, nikel, titanium, tembaga, molibdenum, aluminium dan paduannya, serta baja tahan karat, baja berkekuatan tinggi, dll. Saat ini terutama digunakan dalam kimia, nuklir, elektronik, instrumen presisi, roket, penerbangan, dan teknologi luar angkasa.

3. Pengelasan elektroslag

Pengelasan electroslag adalah proses pengelasan fusi yang menggunakan panas resistansi yang dihasilkan ketika arus melewati terak cair sebagai sumber panas untuk melelehkan benda kerja secara lokal dan logam pengisi, mendinginkan dan mengeras untuk membentuk lasan.

Dibandingkan dengan pengelasan fusi lainnya, pengelasan electroslag memiliki karakteristik sebagai berikut:

- Dapat mengelas lasan yang sangat tebal dalam satu lintasan, hanya diperlukan celah tertentu tanpa kemiringan, sehingga produktivitas pengelasan tinggi. Konsumsi fluks, kawat las, dan energi listrik lebih rendah dibandingkan dengan las busur terendam.

- Kecepatan pemadatan kolam lelehan logam lambat, kolam lelehan tetap cair untuk waktu yang lama, dan gas serta kotoran di dalam kolam lelehan mudah mengapung, sehingga pengelasan tidak rentan terhadap porositas dan inklusi terak. Namun, mudah untuk membentuk struktur kasar, yang mengurangi ketangguhan benturan, sehingga perawatan normalisasi atau anil pasca-las harus dilakukan.

- Umumnya, pengelasan tidak perlu dipanaskan terlebih dahulu, dan tidak mudah menghasilkan retakan pendinginan saat mengelas baja yang dikeraskan dengan pendinginan.

Selain pengelasan baja karbon, baja paduan, dan besi tuang, pengelasan electroslag juga dapat digunakan untuk mengelas aluminium, magnesium, titanium, dan paduan tembaga. Ketebalan pengelasan umumnya lebih besar dari 30mm, dan saat ini banyak digunakan di industri seperti boiler, mesin berat, dan petrokimia, seperti bagian struktural yang dilas tempa dan dilas tuang.

4. Pengelasan berkas elektron

Pengelasan berkas elektron adalah proses pengelasan fusi yang menggunakan panas yang dihasilkan ketika berkas elektron yang dipercepat dan terfokus membombardir permukaan lasan untuk melelehkan lasan logam secara lokal, mendinginkan dan mengeras untuk membentuk lasan. Pengelasan dapat dilakukan di ruang hampa udara atau tanpa ruang hampa udara. Pengelasan berkas elektron yang dilakukan dalam ruang hampa disebut pengelasan berkas elektron vakum, dan pengelasan berkas elektron yang dilakukan di lingkungan kerja bertekanan atmosfer disebut pengelasan berkas elektron non vakum.

Karakteristik pengelasan berkas elektron vakum adalah:

- Kualitas pengelasan yang baik. Sangat cocok untuk pengelasan logam yang sangat aktif secara kimiawi, sangat murni, dan mudah terkontaminasi oleh atmosfer.

- Kepadatan energi yang tinggi (sekitar 5000 ~ 10000 kali lipat dari pengelasan busur), penetrasi yang kuat, dan kecepatan pengelasan yang cepat. Dapat mengelas benda kerja berpenampang tebal, seperti pelat baja dengan ketebalan hingga 200 ~ 300mm, dan paduan aluminium dengan ketebalan lebih dari 300mm.

- Zona pengelasan yang terpengaruh panas kecil, deformasi pengelasan sangat kecil, dan dapat mengelas komponen rakitan yang sudah dikerjakan dengan mesin.

- Parameter berkas elektron dapat disesuaikan, kontrol proses pengelasan fleksibel, dan kemampuan beradaptasi yang kuat, tetapi peralatan pengelasannya rumit, biayanya tinggi, dan ukuran tampilan lasan dibatasi oleh ruang vakum.

- Pengelasan berkas elektron vakum menyelesaikan masalah yang tidak dapat diselesaikan oleh pengelasan berpelindung gas pada umumnya, seperti pengelasan logam langka.

Saat ini, pengelasan berkas elektron vakum telah banyak digunakan di bidang kedirgantaraan, energi nuklir, otomotif, kimia, elektronik, tenaga listrik, manufaktur mesin, dan sektor lainnya.

Pengelasan berkas elektron non-vakum adalah memasukkan berkas elektron yang dihasilkan dalam kondisi vakum tinggi ke dalam lingkungan kerja bertekanan atmosfer untuk mengelas benda kerja, sehingga disebut juga pengelasan berkas elektron bertekanan atmosfer. Keuntungan utamanya adalah: tidak perlu ruang vakum, produktivitas tinggi, biaya rendah, dapat mengelas benda kerja berukuran besar, dan memperluas jangkauan aplikasi teknologi pengelasan berkas elektron.

Pengelasan berkas elektron non-vakum telah banyak digunakan dalam industri energi (seperti berbagai rotor kompresor, rakitan impeler, cangkang reaktor nuklir, dll.), industri penerbangan (seperti basis mesin, komponen rotor, dll.), manufaktur mobil (seperti rakitan roda gigi, gandar belakang, transmisi, dll.), serta dalam industri manufaktur instrumen, kimia, dan struktur logam.

5. Pengelasan Laser

Pengelasan laser adalah teknologi pengelasan baru yang dikembangkan pada tahun 1970-an. Ini adalah proses pengelasan fusi yang menggunakan laser terfokus sebagai sumber panas untuk pengelasan. Pengelasan ini dapat mencapai pengelasan bahan seperti foil logam (ketebalan kurang dari 0,5 mm), film (beberapa mikron hingga puluhan mikron), dan kawat logam (diameter kurang dari 0,6 mm).

Karakteristik pengelasan laser adalah: kecepatan pengelasan yang cepat, zona yang terpengaruh panas kecil, deformasi kecil pada bagian yang dilas, dan bahan yang dilas tidak mudah teroksidasi. Dibandingkan dengan pengelasan berkas elektron, pengelasan laser tidak menghasilkan sinar-X, tidak memerlukan ruang vakum, mudah diamati, dan cocok untuk pengelasan struktur kompleks dan komponen presisi.

Laser dapat dipantulkan, ditransmisikan, dan bahkan ditransmisikan melalui serat optik, sehingga dapat digunakan untuk pengelasan jarak jauh. Ini juga dapat mencapai pengelasan logam yang berbeda untuk sambungan kawat internal tabung elektron yang disegel. Saat ini, pengelasan laser terutama digunakan untuk pengelasan bagian kecil atau mikro di semikonduktor, peralatan telekomunikasi, teknik radio, instrumen presisi, dan departemen instrumen.

6. Pengelasan Gas

Pengelasan gas adalah proses pengelasan fusi yang menggunakan panas yang dilepaskan oleh pembakaran gas untuk pengelasan. Gas yang mudah terbakar dapat berupa asetilena, hidrogen, gas alam, propana, dll. Nyala api yang umum digunakan dalam pengelasan gas dibentuk dengan menyalakan campuran gas asetilena dan oksigen dalam proporsi tertentu, yang juga dikenal sebagai nyala api oksi-asetilena. Tergantung pada rasio volume asetilena terhadap oksigen, nyala api dapat diklasifikasikan menjadi tiga jenis: nyala api karburasi, nyala api netral, dan nyala api pengoksidasi.

Api karburasi mengandung karbon bebas, yang dapat mengkompensasi kehilangan karbon selama pengelasan dan memiliki efek pengurangan yang kuat dan efek karburasi tertentu. Api karburasi terutama digunakan untuk mengelas baja karbon tinggi, baja berkecepatan tinggi, paduan keras, dan bahan lain dengan kandungan karbon tinggi, dan juga dapat digunakan untuk memperbaiki besi tuang.

Nyala api netral dibentuk oleh pembakaran oksigen dan asetilena secara sempurna (tanpa oksigen dan asetilena berlebih) dan memiliki jangkauan aplikasi terluas. Ini terutama digunakan untuk mengelas baja karbon rendah, baja paduan rendah, baja tahan karat, tembaga murni, dan bahan lainnya.

Nyala pengoksidasi memiliki oksigen berlebih, yang mengoksidasi logam selama pengelasan. Karena nyala pengoksidasi dapat membentuk lapisan oksida silikon (mengandung silikon dalam kawat las) pada permukaan logam cair, melindungi logam dengan titik leleh rendah seperti seng dan timah dari penguapan, ini terutama digunakan untuk mengelas kuningan, perunggu, dan bahan lainnya.

Saat mengelas baja karbon, kawat las dapat digunakan secara langsung. Namun, saat mengelas baja tahan karat, paduan tembaga, dan paduan aluminium, fluks las gas harus digunakan untuk mencegah oksidasi logam dan menghilangkan oksida yang sudah terbentuk.

Karakteristik pengelasan gas adalah: suhu nyala api pengelasan gas lebih rendah dari pada pengelasan busur, kecepatan pemanasan dan pendinginan lambat, area pemanasan luas, dan deformasi pengelasan besar. Namun, tidak membutuhkan listrik, peralatannya sederhana, dan memiliki keserbagunaan yang kuat. Pengelasan gas cocok untuk mengelas bagian berdinding tipis, terutama bagian pengelasan dengan ketebalan sekitar 2mm.

II. Pengelasan Tekanan

Pengelasan tekanan adalah proses pengelasan yang menghasilkan sambungan yang tidak dapat dilepas dengan memanaskan dan memberikan tekanan untuk membuat logam mencapai kondisi plastis, menyebabkan deformasi plastis dan rekristalisasi, dan akhirnya mendekatkan atom-atom dari dua permukaan yang terpisah ke jarak kisi. Jenis utamanya adalah pengelasan resistansi dan pengelasan gesekan.

1. Pengelasan Resistensi

Pengelasan resistansi adalah jenis pengelasan bertekanan yang menggunakan panas resistansi yang dihasilkan oleh arus yang melewati permukaan kontak sambungan sebagai sumber panas. Menurut bentuk elektroda dan sambungannya, pengelasan resistansi dapat dibagi menjadi pengelasan spotpengelasan jahitan, dan pengelasan pantat.

(1) Pengelasan Titik

Pengelasan titik adalah jenis pengelasan resistansi di mana benda kerja dirakit menjadi sambungan pangkuan dan ditekan di antara dua elektroda silinder. Panas resistansi secara lokal melelehkan logam dasar untuk membentuk bongkahan las. Kekuatan las titik tergantung pada diameter bongkahan las, umumnya d = 2t + 3mm (t adalah ketebalan pelat). Kualitas bongkahan las tergantung pada arus pengelasan, waktu pengelasan, tekanan elektroda, dan kebersihan permukaan benda kerja.

Pengelasan titik terutama digunakan untuk mengelas bagian yang dicap tipis dan batang baja, seperti penyambungan dan perakitan cangkang lembaran tipis mobil dan pesawat terbang, dan produksi produk industri seperti instrumen dan meteran elektronik. Kisaran ketebalan yang berlaku untuk pengelasan titik adalah 0,05 ~ 6mm, dan bahan yang berlaku adalah baja tahan karat, paduan tembaga, paduan titanium, dan paduan aluminium-magnesium.

(2) Pengelasan Jahitan

Pengelasan jahitan adalah proses pengelasan titik kontinu yang menggunakan elektroda cakram yang berputar secara terus menerus, bukan elektroda silinder, untuk melakukan pengelasan titik dengan interval yang sangat pendek, sehingga menghasilkan lapisan las kontinu dengan bongkahan las yang tumpang tindih.

Karena bongkahan las pada pengelasan jahitan tumpang tindih lebih dari 50%, kinerja penyegelannya bagus. Namun, pengelasan jahitan memiliki fenomena shunting yang serius, dan arus pengelasan yang diperlukan untuk mengelas benda kerja dengan ketebalan yang sama sekitar 1,5 hingga 2 kali lipat dari pengelasan titik. Oleh karena itu, pengelasan jahitan hanya cocok untuk struktur berdinding tipis dengan ketebalan kurang dari 3mm yang membutuhkan penyegelan, seperti tangki bahan bakar, wadah kecil, dan saluran pipa.

(3) Pengelasan Pantat

Pengelasan butt adalah jenis pengelasan resistansi di mana benda kerja dirakit menjadi sambungan butt. Pengelasan butt mengharuskan permukaan ujung benda kerja memiliki bentuk dan ukuran yang sama atau serupa untuk memastikan kualitas bagian yang dilas. Pengelasan butt terutama digunakan untuk membuat komponen tertutup, memperpanjang bahan yang digulung, dan membuat komponen dari bahan yang berbeda, seperti pelek sepeda, rel, dan perkakas.

2. Pengelasan Gesekan

Pengelasan gesekan adalah jenis pengelasan bertekanan yang menggunakan panas yang dihasilkan oleh gesekan antara permukaan benda kerja untuk membawa permukaan ujung ke kondisi termoplastik, dan kemudian dengan cepat menempanya untuk menyelesaikan pengelasan.

Karakteristik pengelasan gesekan adalah:

- Selama proses gesekan, lapisan oksida dan kotoran pada permukaan kontak benda kerja dihilangkan, sehingga menyulitkan sambungan untuk menghasilkan cacat seperti pori-pori dan inklusi terak. Strukturnya padat, dan kualitas sambungannya bagus.

- Kisaran bahan yang dapat dilas sangat luas, dan cocok untuk pengelasan butt pada bahan yang berbeda, seperti baja non-besi dan baja tahan karat, aluminium dan tembaga, aluminium dan keramik, dll.

- Peralatan ini sederhana, mengkonsumsi daya yang lebih sedikit, mudah dioperasikan, tidak memerlukan bahan las, mudah diotomatisasi, dan memiliki produktivitas yang tinggi.

III. Mematri

Mematri adalah metode pengelasan yang menggunakan logam pengisi dengan titik leleh yang lebih rendah dari benda kerja. Logam pengisi dipanaskan hingga meleleh, dan logam pengisi cair membasahi bahan dasar, mengisi celah sambungan dan menyebar dengan bahan dasar untuk mencapai sambungan permanen. Bergantung pada titik leleh logam pengisi yang digunakan, mematri dapat dibagi menjadi dua kategori: mematri keras dan mematri lunak.

Karakteristik mematri adalah:

- Mematri memiliki suhu pemanasan yang lebih rendah, sambungan yang halus dan rata, serta dimensi benda kerja yang presisi.

- Alat ini dapat mengelas logam dan benda kerja yang berbeda dengan perbedaan ketebalan yang signifikan.

- Saat memanaskan seluruh benda kerja, secara bersamaan dapat menyatukan komponen kompleks yang terdiri dari beberapa sambungan, sehingga menghasilkan produktivitas tinggi.

- Peralatan mematri sederhana, dan biaya investasi produksinya rendah.

Namun, kekuatan sambungan mematri relatif rendah, ketahanan panasnya buruk, suhu kerja yang diijinkan tidak tinggi, dan pembersihan yang ketat diperlukan sebelum pengelasan. Biaya logam pengisi relatif tinggi. Oleh karena itu, mematri terutama digunakan untuk mengelas instrumen presisi, komponen listrik, komponen logam yang berbeda, dan beberapa komponen berdinding tipis yang kompleks (seperti struktur sandwich dan radiator mobil). Ini juga biasa digunakan untuk mengelas berbagai kabel dan alat paduan keras.

IV. Pengelasan busur elektroda

Pengelasan busur elektroda adalah metode pengelasan yang dikembangkan lebih awal dan masih merupakan metode pengelasan yang paling banyak digunakan saat ini. Karakteristiknya adalah peralatan yang sederhana, biaya rendah, proses yang fleksibel, dan kemampuan beradaptasi yang kuat (cocok untuk berbagai bahan, jarak jauh, dan pengelasan yang tidak beraturan); namun, memiliki intensitas tenaga kerja yang tinggi dan efisiensi yang rendah (operasi manual dan ketidakmampuan untuk mengelas secara terus menerus).

1. Alat untuk pengelasan busur elektroda

(1) Penjepit las

Fungsinya adalah untuk menahan elektroda dan menghantarkan arus.

(2) Masker dan sarung tangan busur

Masker ini merupakan alat pelindung untuk mencegah wajah dan kulit dari kerusakan akibat cahaya busur dan bahaya lainnya. Masker busur tersedia dalam jenis genggam dan helm.

(3) Alat-alat lain

Seperti palu penghilang terak dan sikat kawat untuk membersihkan permukaan dan cangkang terak las.

2. Peralatan utama untuk pengelasan busur elektroda

Peralatan utama untuk pengelasan busur elektroda adalah busur mesin las. Mesin las busur dapat dibagi menjadi mesin las busur AC dan mesin las busur DC berdasarkan jenis arus pengelasan yang disuplai.

(1) Mesin las busur AC

Mesin las busur AC memasok arus bolak-balik untuk pengelasan. Ini adalah trafo step-down khusus dengan keunggulan struktur sederhana, harga murah, penggunaan yang andal, kebisingan kerja yang rendah, dan perawatan yang mudah. Oleh karena itu, mesin las busur AC sering digunakan dalam pengelasan. Kerugian utama mereka adalah busur tidak stabil selama pengelasan.

(2) Mesin las busur DC

Mesin las busur DC memasok arus searah untuk pengelasan. Mesin ini memiliki keunggulan busur yang stabil, inisiasi busur yang mudah, dan kualitas pengelasan yang lebih baik. Namun, struktur generator las busur DC rumit, berisik, mahal, dan sulit dirawat.

3. Batang Pengelasan

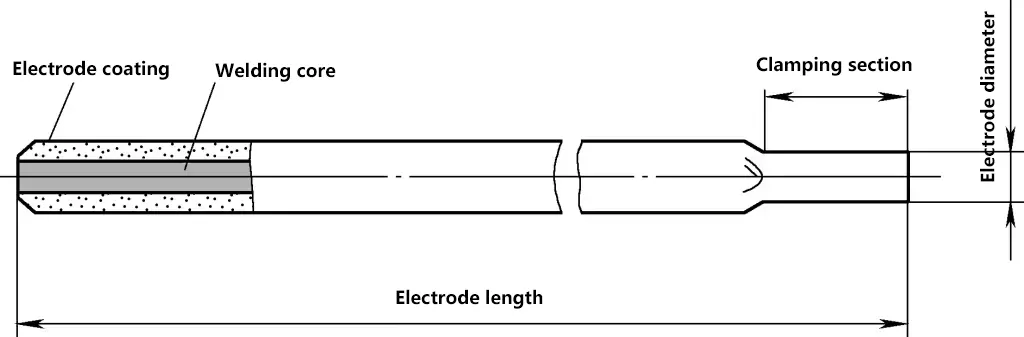

Komposisi dari batang las ditunjukkan pada Gambar 1.

Batang las yang digunakan untuk pengelasan busur, dilapisi dengan fluks, terdiri dari dua bagian: kawat inti dan lapisan fluks.

Kawat inti adalah kawat logam dengan panjang dan diameter tertentu (baja karbon, baja paduan, baja tahan karat, besi tuang, tembaga dan paduan tembaga, aluminium dan paduan aluminium, dll.). Kawat inti memiliki dua fungsi: satu untuk menghantarkan arus dan menghasilkan busur, dan yang lainnya untuk melelehkan dirinya sendiri dan membentuk lasan dengan bahan dasar. Diameter kawat inti umumnya 2.5mm, 3.2mm, atau 4.0mm.

Lapisan fluks terdiri dari berbagai bahan, termasuk penstabil busur (terutama menggunakan senyawa kalium, natrium, dan kalsium yang mudah terionisasi), pembentuk terak (yang membentuk terak untuk menutupi permukaan kolam lelehan, mencegah intrusi atmosfer dan memainkan peran metalurgi), dan pembentuk gas (yang terurai menghasilkan gas seperti CO dan H yang mengelilingi busur dan kolam lelehan, mengisolasi atmosfer dan melindungi tetesan lelehan dan kolam).

Fungsi utama lapisan fluks adalah untuk memastikan penyalaan busur yang mudah, mempertahankan pembakaran busur yang stabil, dan mengisolasi udara. Lapisan fluks dapat bersifat asam atau basa.

Batang las dapat diklasifikasikan berdasarkan penggunaannya menjadi batang las baja struktural, batang las baja tahan panas, batang las baja tahan karat, pengelasan besi cor batang las, batang las tembaga dan paduan tembaga, batang las aluminium dan paduan aluminium, dll. Model batang las yang digunakan dalam pelatihan ini adalah E4303, yang termasuk dalam batang las baja karbon dengan lapisan fluks jenis titanium-kalsium yang bersifat asam dan berdiameter 2,5 mm.

4. Prinsip Pengelasan Las Busur dengan Batang Las

Rangkaian pengelasan terdiri dari mesin las busur, kabel las, klem las, batang las, benda kerja, dan busur (Gambar 2). Busur dinyalakan dengan menggunakan metode hubung singkat kontak. Di bawah suhu tinggi, batang las dan benda kerja meleleh sebagian untuk membentuk kolam cair. Saat busur bergerak terus menerus, kolam cair secara bertahap mendingin dan mengkristal untuk membentuk lasan.

1-Las

Kolam 2-Leleh

Gas Pelindung 3

4-Busur

Tetesan 5-Leleh

6-Batang Las

Penjepit 7-Pengelasan

Mesin Las 8-Pengelasan

9-Kabel

10-Benda Kerja

5. Parameter Pengelasan Pengelasan Busur dengan Batang Las

Parameter pengelasan las busur dengan batang las meliputi jenis dan polaritas sumber daya pengelasan, diameter batang las, arus pengelasan, tegangan busur, kecepatan pengelasan, jumlah lapisan pengelasan, dll.

V. Pengelasan Gas dan Pemotongan Gas

1. Karakteristik dan Aplikasi Pengelasan Gas

Pengelasan gas adalah metode pengelasan yang menggunakan nyala api gas sebagai sumber panas untuk melelehkan bahan dasar dan logam pengisi. Asetilena, jika dibakar dengan oksigen murni, dapat meningkatkan suhu nyala api secara signifikan (hingga lebih dari 3000°C) dibandingkan dengan pembakaran di udara.

2. Peralatan dan Perlengkapan untuk Pengelasan Gas, Alat Bantu, dan Alat Pelindung

(1) Silinder Oksigen

Tabung oksigen adalah wadah untuk menyimpan dan mengangkut oksigen bertekanan tinggi. Volumenya adalah 40L, dan tekanan penyimpanan maksimum adalah 15MPa. Menurut peraturan, bagian luar tabung oksigen dicat biru langit dan ditandai dengan kata "Oksigen" dalam cat hitam.

(2) Pengatur Tekanan

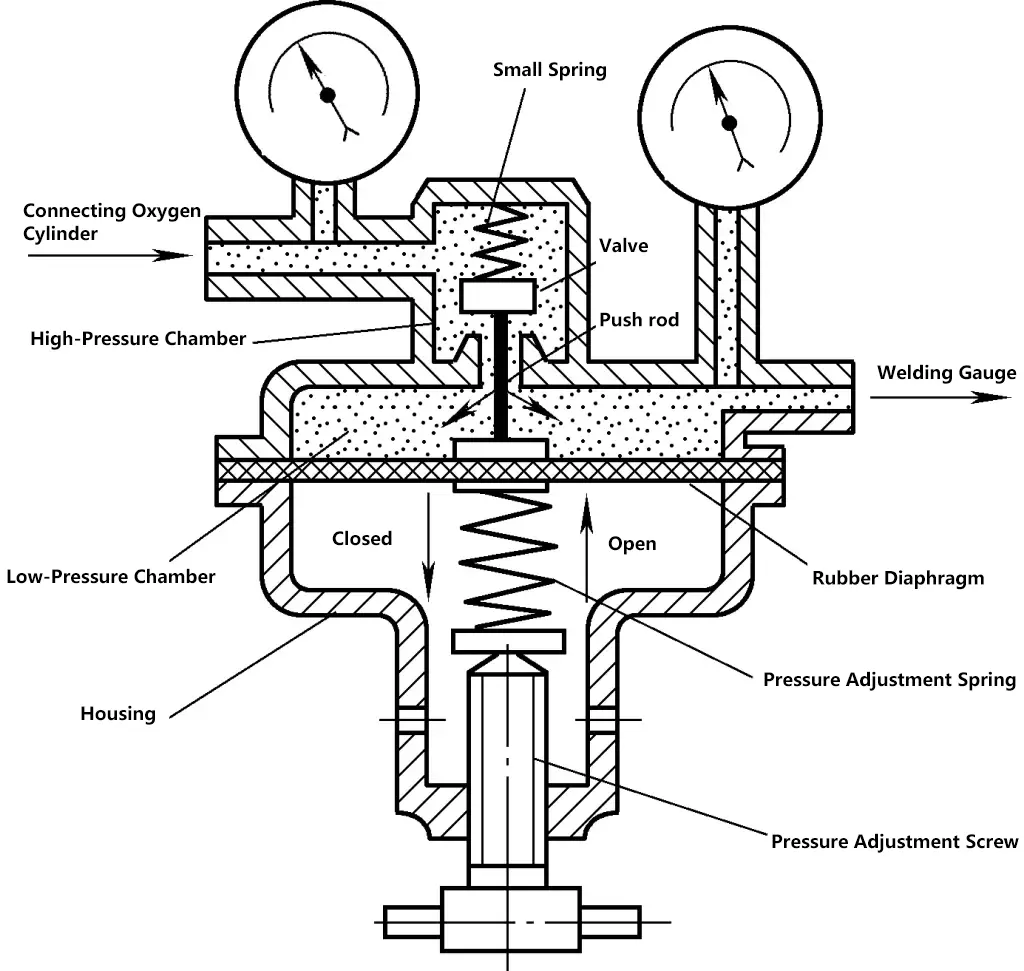

Fungsi peredam tekanan (Gambar 3) adalah untuk mengurangi oksigen bertekanan tinggi dari tabung oksigen bertekanan tinggi ke tekanan kerja yang diperlukan oleh obor las (0,1 ~ 0,3MPa) untuk penggunaan pengelasan.

(3) Silinder Asetilena

Silinder asetilena adalah wadah untuk menyimpan dan mengangkut asetilena. Bentuknya mirip dengan tabung oksigen, tetapi permukaannya dicat putih dan ditandai dengan kata "Asetilena" dalam cat merah. Silinder asetilena diisi dengan pengisi berpori yang direndam dalam aseton.

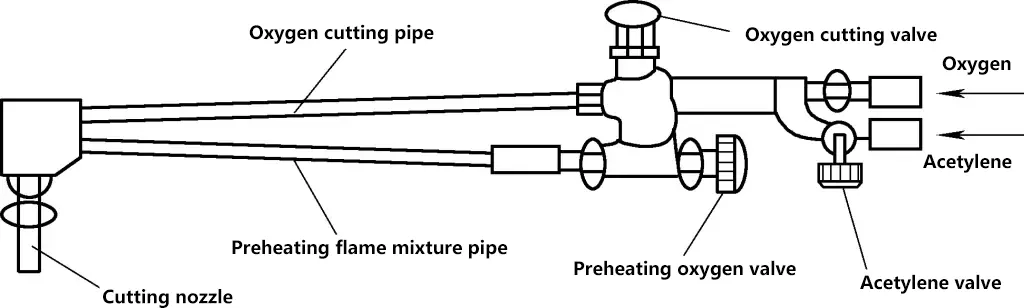

(4) Obor Las

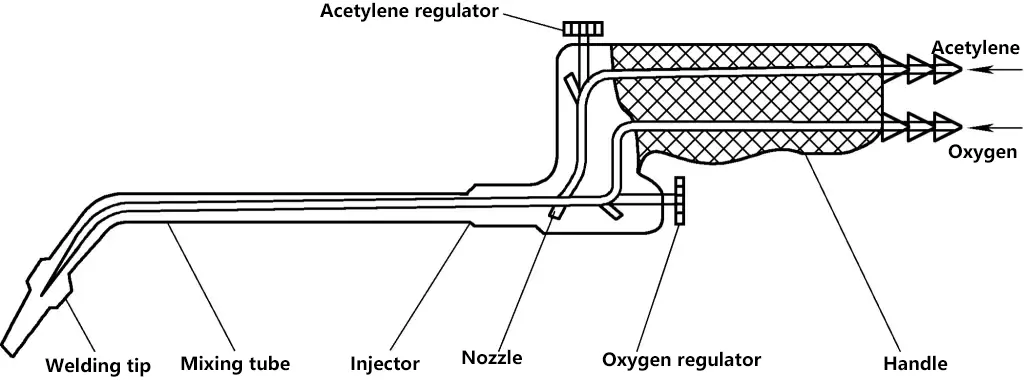

Obor las (Gambar 4) adalah alat yang mencampur asetilena dan oksigen dalam proporsi tertentu dan memperoleh nyala api las gas yang stabil.

Senter las tipe injektor meliputi sambungan asetilen, sambungan oksigen, pegangan, katup asetilen, katup oksigen, tabung injektor, tabung pencampur, nosel, dll.

(5) Alat Bantu dan Peralatan Pelindung

Alat bantu termasuk jarum pembersih, selang karet, penyala, sikat kawat, palu terak, kikir, dll. Peralatan pelindung termasuk kacamata las gas, pakaian kerja, sarung tangan, sepatu kerja, pelindung kaki, dll.

3. Nyala Api Pengelasan Gas (Nyala Api Oksi-Asetilen)

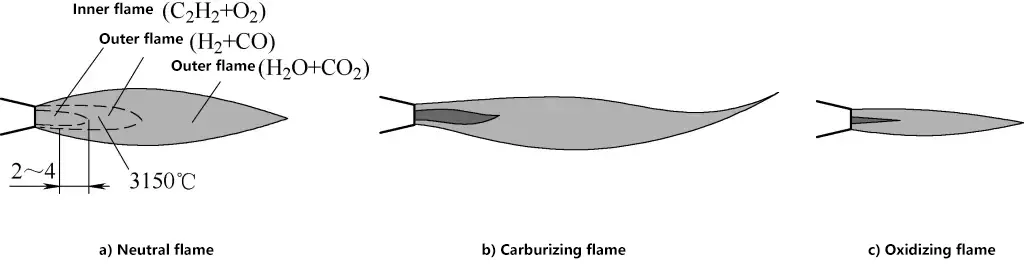

Nyala api yang dibentuk oleh pembakaran oksigen dan asetilena disebut nyala api oksi-asetilena. Dengan menyesuaikan katup oksigen dan katup asetilena, rasio pencampuran oksigen dan asetilena dapat diubah untuk mendapatkan tiga nyala api yang berbeda: nyala api netral, nyala api pengoksidasi, dan nyala api karburasi, seperti yang ditunjukkan pada Gambar 5.

(1) Nyala Api Netral (Gambar 5a)

Apabila rasio volume oksigen terhadap asetilena adalah 1~1.2, nyala api yang dihasilkan disebut nyala api netral, yang juga dikenal sebagai nyala api normal. Nyala api netral biasanya digunakan dalam pengelasan dan digunakan untuk mengelas baja karbon rendah, baja karbon sedang, baja paduan, tembaga murni, paduan aluminium, dan bahan lainnya.

(2) Nyala Api Karburasi (Gambar 5b)

Apabila rasio volume oksigen terhadap asetilena kurang dari 1, maka akan diperoleh nyala api karburasi.

(3) Nyala Api Pengoksidasi (Gambar 5c)

Apabila rasio volume oksigen terhadap asetilena lebih besar dari 1,2, maka akan terbentuk nyala api pengoksidasi.

4. Teknik Pengelasan Gas Dasar

Selama pengelasan gas, obor las umumnya dipegang dengan tangan kanan, dengan ibu jari pada sakelar asetilena dan jari telunjuk pada sakelar oksigen, untuk memudahkan menyesuaikan aliran gas kapan saja. Tiga jari lainnya memegang gagang obor las, dan tangan kiri memegang batang las. Operasi dasar pengelasan gas meliputi penyalaan, penyesuaian nyala api, pengelasan, dan pemadaman nyala api.

(1) Penyalaan, Penyesuaian Nyala Api, dan Memadamkan Nyala Api

Saat menyalakan, pertama-tama buka sedikit katup oksigen, lalu buka katup asetilena, dan nyalakan nyala api dengan nyala api terbuka (seperti pistol elektronik atau percikan listrik bertegangan rendah). Nyala api saat ini adalah nyala api karburasi, kemudian secara bertahap buka katup oksigen untuk menyesuaikan nyala api karburasi ke nyala api netral. Jika Anda terus menambah oksigen (atau mengurangi asetilena), Anda bisa mendapatkan nyala api pengoksidasi.

Setelah pengelasan selesai dan nyala api harus dipadamkan, katup asetilen harus ditutup terlebih dahulu, dan kemudian katup oksigen harus ditutup untuk mencegah bumerang dan mengurangi asap.

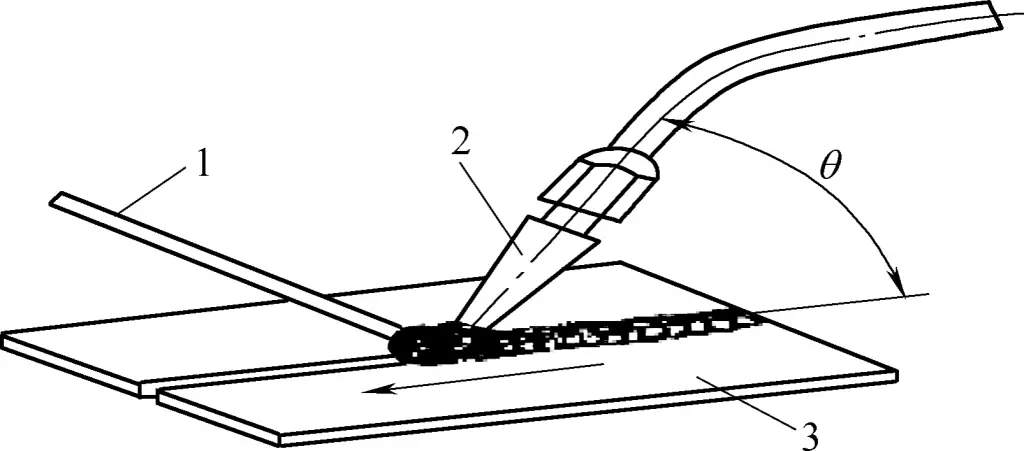

(2) Pengelasan Normal

Untuk mendapatkan hasil las yang berkualitas tinggi dan estetis serta mengontrol panasnya kolam lelehan, obor las dan batang las harus bergerak dengan cara yang seragam dan terkoordinasi, yaitu gerakan longitudinal di sepanjang lapisan benda kerja, ayunan melintang obor las di sepanjang lapisan las, dan pengumpanan vertikal pada batang las dengan gerakan ke atas dan ke bawah, seperti yang ditunjukkan pada Gambar 6.

1-Batang Las

Obor 2-Las

3-Pengelasan

(3) Pemutusan Jahitan Las

Saat mengelas sampai ke ujung lapisan las, karena kondisi pembuangan panas yang buruk di bagian ujung, sudut antara obor las dan lasan harus dikurangi (20°~30°), sambil meningkatkan kecepatan pengelasan dan menambahkan lebih banyak kawat las untuk mencegah kolam cair mengembang dan menyebabkan terbakar.

5. Pemotongan Gas

Pemotongan gas adalah metode yang menggunakan energi panas dari nyala api gas untuk memanaskan benda kerja hingga suhu tertentu, kemudian menyemprotkan aliran oksigen pemotongan berkecepatan tinggi untuk membakarnya dan melepaskan panas untuk mencapai pemotongan. Pada dasarnya, metode ini berbeda dengan pengelasan gas yang melelehkan logam, sedangkan pemotongan gas membakar logam dengan oksigen murni.

(1) Kondisi untuk Pemotongan Oksigen Logam

Titik penyalaan bahan logam harus lebih rendah dari titik lelehnya. Titik leleh oksida logam yang dihasilkan oleh pembakaran harus lebih rendah daripada titik leleh logam itu sendiri. Sejumlah besar panas dilepaskan ketika logam terbakar, dan logam itu sendiri harus memiliki konduktivitas termal yang rendah. Hanya bahan logam yang memenuhi kondisi ini yang dapat dipotong dengan gas, seperti besi tuang. Baja paduan tinggi, tembaga, aluminium, dll., sulit untuk dipotong dengan gas.

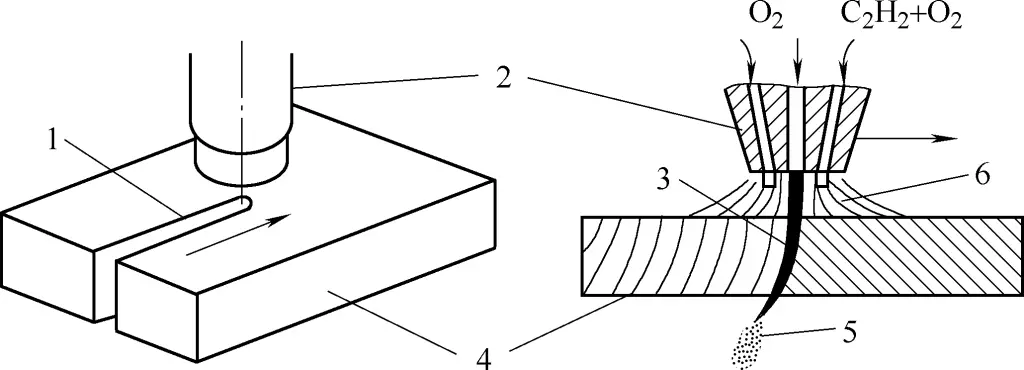

(2) Proses Pemotongan Gas

Pada pemotongan gas, obor pemotong menggantikan obor las, dan peralatan lainnya sama dengan pengelasan gas. Bentuk dan struktur obor pemotongan ditunjukkan pada Gambar 7.

Selama pemotongan gas, logam di dekat potongan pertama-tama dipanaskan terlebih dahulu ke titik penyalaan (sekitar 1300 ° C, berwarna kuning-putih) dengan nyala api oksi-asetilena, kemudian katup oksigen pemotongan pada obor pemotongan dibuka, dan semburan oksigen bertekanan tinggi menyebabkan logam bersuhu tinggi terbakar dengan segera. Oksida yang dihasilkan (yaitu, oksida besi, dalam kondisi cair) secara bersamaan dihembuskan oleh aliran oksigen, seperti yang ditunjukkan pada Gambar 8.

1-Potong

Nosel 2-Pemotongan

Aliran 3-Oksigen

4-Benda Kerja

5-Oksida

Api 6-Pemanasan Awal

VI. Pengelasan Busur Las Gas Terlindung

Metode pengelasan busur yang menggunakan gas eksternal sebagai media busur dan melindungi busur dan kolam cair disebut pengelasan busur berpelindung gas. Gas pelindung yang umum digunakan adalah argon dan CO2.

1. Pengelasan Busur Argon

Pengelasan busur berpelindung gas yang menggunakan argon sebagai gas pelindung disebut pengelasan busur argon.

(1) Prinsip Dasar Pengelasan Busur Argon

Gas argon disemprotkan secara seragam dari nosel pistol las busur argon, membentuk aliran udara yang kontinu dan tertutup di sekitar busur dan kolam cair untuk mengeluarkan udara dan melindungi kawat las dan kolam cair dari kontak dengan udara.

Karena argon adalah gas inert, ia tidak bereaksi secara kimiawi dengan logam cair dan tidak larut dalam logam. Pada saat yang sama, aliran gas argon memiliki efek pendinginan dan pengompresan tertentu pada busur, sehingga energi busur argon relatif terkonsentrasi, dan kecepatan pemanasannya cepat. Oleh karena itu, kualitas las las busur argon relatif tinggi.

(2) Karakteristik Pengelasan Busur Argon

Argon adalah gas inert yang secara efektif dapat melindungi logam cair dari oksidasi; panas busur terkonsentrasi, zona yang terkena panas kecil, dan deformasi lasan kecil; pengoperasiannya terlihat dan intuitif, mudah; busur stabil, dengan sedikit percikan, lapisan las padat, sifat mekanik yang baik dan ketahanan terhadap korosi, tidak ada terak di permukaan, dan tampilan lapisan las yang indah; mekanisasi dan otomatisasi yang mudah dicapai.

(3) Aplikasi Pengelasan Busur Argon

Pengelasan busur argon adalah metode pengelasan berkualitas tinggi dengan banyak keunggulan, dan banyak digunakan dalam industri seperti pembuatan kapal, penerbangan, kedirgantaraan, kimia, mesin, dan elektronik.

Namun, busur argon peralatan pengelasan rumit, dan biaya pengelasan relatif tinggi. Ini terutama digunakan untuk mengelas beberapa logam berharga, seperti baja paduan tinggi, paduan titanium, baja tahan karat, paduan aluminium dan tembaga, dan beberapa logam langka.

(4) Peralatan dan Proses Pengelasan Busur Argon

Bagian ini harus memperkenalkan peralatan yang ada, proses, dan poin-poin operasi utama berdasarkan peralatan yang sebenarnya di tempat pelatihan.

(5) Operasi Pengelasan Busur Argon

Benda Kerja Khas: Operasi pengelasan busur argon pada baja tahan karat.

2. CO2 Pengelasan Terlindung Gas

Pengelasan berpelindung gas menggunakan CO2 sebagai gas pelindung disebut CO2 pengelasan berpelindung gas. Secara umum, pengelasan ini dapat dibagi menjadi pengelasan semi-otomatis dan pengelasan otomatis.

(1) Prinsip Dasar Pengurangan Emisi CO2 Pengelasan Terlindung Gas

Ini adalah jenis pengelasan berpelindung gas elektroda habis pakai yang menggunakan busur yang dihasilkan antara kawat las dan benda kerja untuk melelehkan logam. CO2 gas mengalir secara seragam melalui ruang di sekitar kawat las dan lapisan las cair, mengisolasi oksigen di udara dari lapisan las, sehingga melindungi lapisan las.

(2) Karakteristik emisi CO2 Pengelasan Terlindung Gas

CO2 gas tidak mahal, dan dibandingkan dengan pengelasan busur, ia memiliki efisiensi produksi yang tinggi (tidak perlu membersihkan terak atau mengganti elektroda), dan biaya pengelasan yang lebih rendah; selama pengelasan, kerapatan arus tinggi, tingkat pemanfaatan panas busur tinggi, tidak perlu membersihkan terak setelah pengelasan, dan produktivitas tinggi; panas busur terkonsentrasi, area yang dipanaskan dari lasan kecil, deformasi kecil, lapisan las memiliki ketahanan retak yang baik, dan kualitas pengelasan tinggi, dengan pengelasan busur terbuka.