Pengelasan Tungsten Inert Gas (TIG), sering disebut sebagai pengelasan TIG, adalah jenis pengelasan busur yang menghasilkan panas antara elektroda yang tidak dapat dikonsumsi dan benda kerja.

Batang elektroda, kolam las, busur, dan sekitar area benda kerja yang dipanaskan semuanya diisolasi dari kontaminasi atmosfer oleh pelindung gas. Pelindung ini disuplai oleh aliran gas atau campuran gas yang stabil, biasanya gas inert, yang harus memberikan perlindungan penuh karena kontaminasi udara dalam jumlah kecil pun dapat merusak manik las.

Prinsip Pengelasan TIG

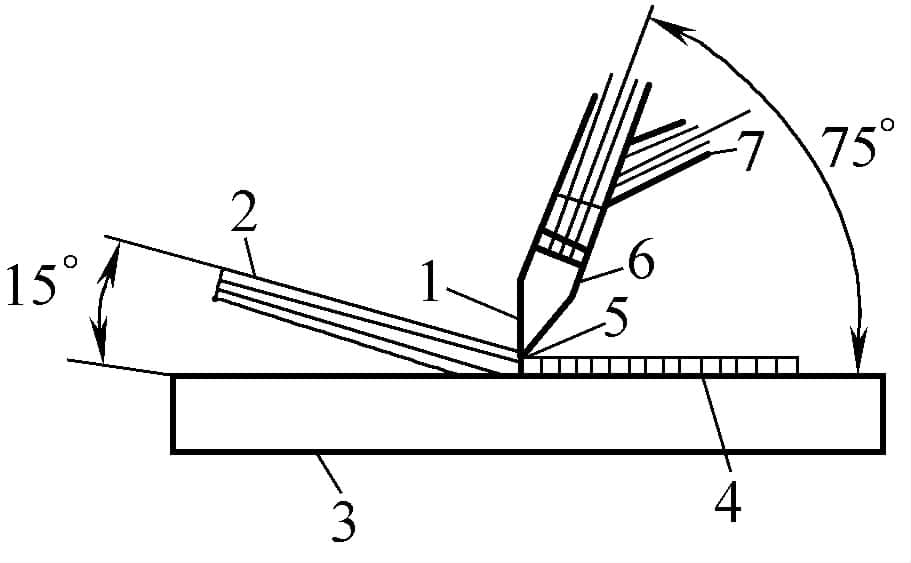

Metode pengelasan busur yang menggunakan logam tahan api tungsten murni atau tungsten teraktivasi (thoriated tungsten, ceriated tungsten) sebagai elektroda, dengan gas argon untuk melindungi elektroda, zona busur, dan logam cair, yang umumnya dikenal sebagai pengelasan tungsten inert gas (TIG), diilustrasikan pada Gambar 5-53.

Argon adalah gas inert dan tidak larut dalam logam cair. Selama pengelasan, busur terbakar di antara elektroda dan benda kerja, dan gas argon mengisolasi kolam logam, tetesan cairan, dan ujung elektroda tungsten dari udara.

Karakteristik Pengelasan TIG

(1) Keuntungan

1-Elektroda Tungsten 2-Logam Pengisi 3-Benda Kerja 4-Logam Las 5-Busur 6-Nosel 7-Gas Pelindung

1) Elektroda yang terbuat dari tungsten logam tahan api atau tungsten yang diaktifkan tidak meleleh selama pengelasan. Menggunakan gas argon untuk mengisolasi atmosfer mencegah efek gas seperti oksigen, nitrogen, dan hidrogen pada busur dan kolam cair, dan elemen-elemen logam yang dilas serta kawat las tidak mudah terbakar (hanya sedikit yang terbakar).

Oleh karena itu, mudah untuk mempertahankan panjang busur yang konstan, proses pengelasan stabil, dan kualitas pengelasan bagus.

2) Selama pengelasan, fluks tidak diperlukan, dan tidak ada terak pada permukaan las, yang memfasilitasi pengamatan kolam cair dan pembentukan las, dan cacat dapat segera dideteksi. Tindakan yang tepat dapat diambil selama proses pengelasan untuk menghilangkan cacat.

3) Pengelasan gas inert tungsten memiliki stabilitas yang baik, dan busur masih dapat terbakar dengan stabil ketika arus pengelasan kurang dari 10A. Oleh karena itu, sangat cocok untuk pengelasan pelat tipis.

Karena sumber panas dan kawat pengisi dikontrol secara terpisah, maka penyesuaian panas menjadi mudah, sehingga lebih memudahkan untuk mengontrol masukan panas ke pengelasan. Dengan demikian, alat ini cocok untuk pengelasan di berbagai posisi dan juga memfasilitasi pengelasan satu sisi dengan formasi dua sisi.

4) Aliran gas argon memampatkan busur, sehingga panasnya lebih terkonsentrasi, dan kolam lelehan lebih kecil; karena efek pendinginan gas argon di dekat area jahitan, zona yang terpengaruh panas menyempit, mengurangi deformasi benda kerja.

Struktur sambungan lasnya kompak, dan sifat mekanik keseluruhannya lebih baik; ketika mengelas baja tahan karat, ketahanan korosi las, terutama ketahanannya terhadap korosi antar butir, sangat baik.

5) Karena kawat pengisi tidak membawa arus pengelasan, kawat ini tidak menghasilkan percikan yang disebabkan oleh perubahan tegangan dan arus busur akibat transisi tetesan cairan, sehingga memberikan kondisi yang baik untuk mendapatkan permukaan las yang halus.

Busur pada pengelasan gas inert tungsten adalah busur yang terang, parameter proses pengelasan stabil, mudah dipantau dan dikontrol, serta kondusif untuk pengelasan mekanis dan otomatis.

(2) Kekurangan

1) Pengelasan gas inert tungsten menggunakan gas untuk perlindungan dan memiliki ketahanan yang buruk terhadap angin lateral. Penetrasinya dangkal, kecepatan deposisinya rendah, dan produktivitasnya rendah.

Ada sejumlah kecil penguapan tungsten, dan partikel tungsten yang masuk ke dalam kolam las dapat menyebabkan inklusi tungsten, yang mempengaruhi kualitas las, terutama bila arusnya terlalu tinggi, elektroda tungsten terbakar parah, dan inklusi tungsten terlihat jelas.

2) Dibandingkan dengan pengelasan busur logam berpelindung, pengelasan ini lebih sulit dioperasikan, peralatannya lebih kompleks, dan persyaratan pembersihan untuk pengelasan sangat tinggi. Biaya produksi lebih tinggi daripada biaya pengelasan busur logam berpelindung, pengelasan busur terendamdan pengelasan CO2.

Rentang Aplikasi Pengelasan TG

Pengelasan gas inert tungsten dapat mengelas non-besi yang dapat dioksidasi logam dan paduannya, baja tahan karat, paduan suhu tinggi, paduan titanium dan titanium, serta logam aktif tahan api (molibdenum, niobium, zirkonium), dll., terutama untuk mengelas pelat tipis dengan ketebalan kurang dari 3mm.

Untuk struktur penting dengan ketebalan besar, seperti bejana tekan dan pipa, dapat digunakan untuk pengelasan root pass. Pengelasan gas inert tungsten

Penerapan

Pengelasan Tungsten Inert Gas (TIG), baik yang dilakukan secara manual maupun otomatis, cocok untuk pengelasan kontinu, pengelasan terputus-putus (terkadang disebut sebagai "pengelasan loncat"), dan pengelasan spot. Karena elektrodanya tidak dapat dikonsumsi, pengelasan dapat dilakukan hanya dengan mencairkan logam dasar tanpa perlu menambahkan logam pengisi. Namun, untuk sambungan tertentu, logam pengisi mungkin diperlukan berdasarkan kebutuhan khusus.

Pengelasan TIG adalah metode pengelasan serbaguna yang sangat cocok untuk mengelas lembaran tipis, sering kali setipis 0,005 inci.

1. Logam untuk Pengelasan

Karakteristik pengelasan TIG memungkinkannya digunakan untuk mengelas sebagian besar logam dan paduan. Logam yang dapat dilas dengan TIG antara lain baja karbon, baja paduan, baja tahan karat, paduan tahan panas, logam tahan api, paduan aluminium, paduan magnesium, paduan berilium, paduan tembaga, paduan nikel, paduan titanium, dan paduan zirkonium.

Timbal dan seng sulit untuk dilas dengan TIG. Titik leleh yang rendah dari logam-logam ini membuat pengendalian proses pengelasan menjadi sangat menantang. Seng menguap pada suhu 1663°F, suhu yang masih jauh lebih rendah daripada suhu busur, dan penguapan seng dapat merusak manik las. Permukaan baja yang dilapisi dengan timbal, timah, seng, kadmium, atau aluminium dan logam lain yang meleleh pada suhu yang lebih tinggi dapat dilas dengan busur, tetapi memerlukan prosedur khusus.

Pada sambungan las logam yang dilapisi, sifat mekanis dapat berkurang karena pembentukan "senyawa intermetalik". Untuk mencegah pembentukan senyawa intermetalik selama pengelasan logam berlapis, lapisan permukaan pada area yang akan dilas harus dihilangkan, dan kemudian diperbaiki setelah pengelasan.

2. Ketebalan Logam Dasar

Pengelasan TIG dapat diterapkan pada berbagai macam ketebalan logam. Pengelasan ini sangat cocok untuk mengelas benda dengan ketebalan kurang dari 3mm karena busur menghasilkan konsentrasi panas yang tinggi, sehingga menghasilkan kecepatan pengelasan yang tinggi. Beberapa lintasan las dapat dibuat dengan menggunakan logam pengisi.

Meskipun yang lain metode pengelasan biasanya digunakan untuk logam dasar yang lebih tebal dari 6,25 mm, pengelasan tebal berkualitas tinggi mungkin memerlukan pengelasan TIG untuk pengelasan multi-lintasan. Sebagai contoh, dalam pembuatan cangkang setebal 15mm untuk mesin roket berdiameter 8m, pengelasan TIG dengan logam pengisi digunakan untuk beberapa pengelasan longitudinal dan melingkar. Meskipun metode ini lebih lambat untuk logam setebal itu, pengelasan TIG digunakan karena persyaratan kualitas tinggi dari manik las.

Pengelasan TIG dapat berhasil mengelas berbagai paduan "ketebalan foil". Pengelasan lembaran tipis membutuhkan fiksasi peralatan yang tepat. Untuk logam dengan ketebalan foil, diperlukan pengelasan mekanis atau otomatis. "Pengelasan Busur Ion Suhu Tinggi" sering dikenal sebagai variasi pengelasan TIG, yang menawarkan lebih banyak keuntungan untuk pengelasan lembaran tipis.

3. Bentuk Benda Kerja

Pengelasan manual diperlukan untuk bentuk yang rumit apabila menggunakan metode otomatis. Pengoperasian manual cocok untuk benda berbentuk tidak beraturan yang membutuhkan manik-manik las pendek, atau untuk pengelasan di area yang sulit dijangkau. Pengoperasian manual juga cocok untuk pengelasan semua posisi.

Peralatan otomatis dapat mengelas permukaan yang melengkung dan lurus. Sebagai contoh, metode pengelasan sinusoidal khusus digunakan untuk kedua ujung elektroda titanium berbentuk gelombang pada komponen. Untuk jenis pengelasan sinusoidal ini, unit pemandu mekanis mengikuti templat logam untuk memandu obor las. Pengoperasian manual pengelasan semacam itu menghadirkan tantangan kontrol yang ekstrem.

Dasar-dasar TIG

Pada pengelasan Tungsten Inert Gas (TIG), panas dihasilkan antara elektroda dan benda kerja, melelehkan bagian tepi benda kerja. Sangat penting untuk menjaga kebersihan kolam las setelah pemadatan untuk fusi yang tepat. Untuk mendapatkan pengelasan berkualitas tinggi dengan TIG, semua permukaan dan area yang berdekatan yang akan dilas harus dibersihkan secara menyeluruh, begitu juga dengan logam pengisi yang digunakan.

Persyaratan mendasar lainnya adalah pemosisian yang akurat dan mantap dari komponen yang akan dilas, terutama ketika presisi tinggi diperlukan, dan benda kerja tipis dan berbentuk kompleks. Perlengkapan khusus mungkin diperlukan saat mengelas tanpa logam pengisi atau selama pengelasan otomatis.

1. Inisiasi Busur

Metode umum untuk "inisiasi busur" melibatkan pemicuan emisi elektron dan ionisasi gas. Hal ini dapat dicapai dengan menarik elektroda berenergi secara cepat dari benda kerja ke panjang busur yang diperlukan, atau menggunakan busur percontohan, atau alat bantu yang menghasilkan percikan frekuensi tinggi antara elektroda dan benda kerja.

Pencabutan elektroda secara mekanis dari benda kerja hanya dapat digunakan untuk pengelasan mekanis dengan mesin las DC. Namun, metode inisiasi busur percikan pilot dapat digunakan untuk pengelasan manual dan mekanis, tetapi juga terbatas pada mesin las DC. Metode inisiasi percikan frekuensi tinggi dapat diterapkan pada pengelasan manual dengan mesin las AC atau DC. Banyak mesin las yang memiliki perangkat untuk menghasilkan percikan api frekuensi tinggi untuk inisiasi dan stabilisasi busur.

2. Posisi Batang Elektroda dan Logam Pengisi

Pada pengelasan busur tungsten manual, setelah busur dimulai, pertahankan obor las sehingga batang elektroda berjarak sekitar 75º dari permukaan benda kerja, mengarah ke arah pengelasan. Pada awal pengelasan, busur biasanya bergerak secara melingkar sampai logam dasar meleleh dengan cukup untuk menghasilkan kolam cair dengan ukuran yang sesuai.

Setelah fusi yang memadai tercapai, gerakkan obor las secara bertahap di sepanjang tepi yang berdekatan dari sambungan benda kerja. Perpaduan benda kerja secara bertahap ini biasanya dilakukan saat logam pengisi, ketika ditambahkan secara manual, dijaga pada sudut sekitar 15º dari permukaan benda kerja, secara perlahan-lahan memasuki kolam cair.

Harus berhati-hati dalam memasukkan logam pengisi agar tidak mengganggu pelindung gas atau menyentuh batang elektroda dan menyebabkan kontaminasi akibat oksidasi ujung batang pengisi atau batang elektroda. Batang logam pengisi dapat terus ditambahkan atau berulang kali "dicelupkan ke dalam" dan "ditarik keluar".

Logam pengisi dapat ditambahkan secara terus menerus dengan mempertahankan pengaturan linier antara batang pengisi dan jalur las (sering digunakan pada sambungan multi-lintasan dengan sambungan berbentuk V), atau dengan mengayunkan batang pengisi dan obor las ke kiri dan ke kanan untuk memasukkan batang pengisi ke dalam kolam cair (biasanya digunakan pada proses pelapisan).

Saat menghentikan pengelasan, tarik logam pengisi dari kolam cair tetapi untuk sementara simpan di bawah perlindungan gas untuk mencegah oksidasi logam pengisi. Kemudian, sebelum memadamkan busur, pindahkan obor las ke tepi depan kolam cair, angkat obor las ke ketinggian yang tepat untuk memadamkan busur tetapi tidak cukup untuk menyebabkan kerak dan kontaminasi batang elektroda. Praktik terbaik adalah mengurangi arus secara bertahap menggunakan metode kontrol pedal kaki tanpa perlu mengangkat obor las.

3. Panjang Busur

Dalam banyak aplikasi pengelasan busur tungsten otomatis, panjang busur yang digunakan kira-kira 1,5 kali diameter batang elektroda, tetapi dapat bervariasi tergantung pada aplikasi spesifik atau preferensi tukang las.

Namun demikian, semakin panjang panjang busur, semakin tinggi panas yang disebarkan ke atmosfer di sekitarnya, dan busur yang panjang sering kali dapat menghambat (sampai batas tertentu) kemajuan pengelasan yang stabil. Pengecualiannya adalah "sambungan soket" di dalam pipa; pada pengelasan vertikal dengan sumbu resmi, busur yang panjang dapat menghasilkan las fillet yang lebih halus daripada busur yang pendek.

4. Pengoperasian Manual dan Otomatis

Terdapat perbedaan antara pengelasan tungsten inert gas (TIG) manual dan otomatis: pengelasan manual dilakukan oleh "tukang las", sedangkan pengelasan otomatis dilakukan oleh "operator". Sebagai contoh, kontrol manual arus pengelasan dan peralihan melalui pedal kaki adalah perkembangan awal yang mengarah ke otomatisasi.

Penggunaan perangkat yang menggerakkan pistol las pada kecepatan tetap atau terencana, secara otomatis menyesuaikan tegangan busur (panjang busur), dan secara otomatis mulai dan berhenti, merupakan pengelasan otomatis sepenuhnya.

5. Teknik Pengelasan

Pemilihan dan pelatihan operator terutama bergantung pada "tingkat otomatisasi" peralatan yang digunakan. Karena pengelasan TIG sering digunakan untuk bergabung dengan lembaran logam bagian, dan dalam aplikasinya, tukang las dapat dengan mudah menangani komponen yang relatif kecil.

Oleh karena itu, tukang las sering menghabiskan sebagian waktunya untuk membersihkan, menggabungkan dan memperbaiki perangkat, dan operasi pengelasan spot. Selain membutuhkan ketangkasan manual yang tinggi dan pelatihan yang sabar untuk mendapatkan manik-manik las berkualitas baik, terkadang teknik mekanis juga penting untuk perakitan dan pemasangan komponen yang tepat untuk dilas.

Kebutuhan akan teknik pengelasan tertentu akan berubah ketika beralih dari satu metode pengelasan ke metode lainnya. Sebagai contoh, tukang las yang mahir dalam pengelasan gas terlindung manual akan membutuhkan pelatihan tambahan untuk memenuhi syarat untuk pengelasan TIG. Selain itu, beberapa aplikasi memerlukan teknik khusus, seperti penempatan dan pengelasan cincin penyangga yang dapat dikonsumsi, dan pengelasan perbaikan.

6. Inspeksi

Inspeksi pengelasan TIG mencakup semua metode non-destruktif, mulai dari inspeksi permukaan lasan lembaran logam hingga radiografi (sinar-X) dan inspeksi ultrasonik pada lasan yang lebih tebal, untuk memeriksa potensi cacat di bawah permukaan (internal).

Arus Pengelasan

Dalam operasi pengelasan apa pun, "arus" adalah kondisi operasional yang paling penting, karena terkait dengan kedalaman penetrasi, kecepatan pengelasankecepatan pemadatan, dan kualitas manik las.

Pada dasarnya, ada tiga jenis arus pengelasan yang dapat dipilih: (a) Elektroda Arus Searah Positif (DCEP), (b) Elektroda Arus Searah Negatif (DCEN), (c) Arus Bolak-balik (AC). Beberapa efek yang diinginkan dapat dicapai dengan menumpangkan arus frekuensi tinggi pada ketiga jenis arus ini.

1. Elektroda Arus Searah Positif (DCEP)

DCEP adalah jenis arus yang paling banyak digunakan untuk pengelasan TIG dan dapat menghasilkan manik-manik las yang baik di hampir semua logam dan paduan yang dapat dilas secara umum.

Pada pengelasan DCEP, batang elektroda adalah negatif, dan logam benda kerja adalah positif, sehingga aliran elektron dari batang elektroda ke logam benda kerja. Karena 70% panas pada semua busur DC dihasilkan pada ujung positif atau anoda busur, batang elektroda dengan ukuran tertentu dapat menahan lebih banyak arus positif dan lebih sedikit arus negatif.

Demikian pula, jika batang elektroda berukuran tertentu membutuhkan busur terpanas, DCEP adalah jenis arus yang diperlukan.

DCEP dapat menghasilkan manik las yang dalam dan sempit, dan "penetrasi" nya lebih unggul dari dua jenis arus lainnya. Namun, manik las yang sempit dan penetrasi yang lebih dalam membuat DCEP sulit untuk mengelas benda logam tipis. Tidak seperti DCEN atau AC, DCEP tidak dapat menghilangkan oksida permukaan dari aluminium, magnesium, atau tembaga berilium.

Tetapi jika aluminium dilas dengan DCEP, metode pengelasan yang dimodifikasi secara khusus harus digunakan, bersama dengan pembersihan mekanis atau kimiawi sebelum pengelasan. Pengelasan DCEP membutuhkan lebih banyak keterampilan dibandingkan dengan pengelasan busur AC frekuensi tinggi yang distabilkan, terutama karena DCEP tidak memiliki pelepasan pemandu frekuensi tinggi saat mencolokkan busur.

Oleh karena itu, perangkat khusus dapat ditambahkan ke mesin standar untuk menumpangkan arus frekuensi tinggi pada DCEP.

2. Polaritas Terbalik Arus Searah

Pada pengelasan Direct Current Reverse Polarity (DCRP), batang elektroda dihubungkan ke terminal positif mesin las, sedangkan logam benda kerja dihubungkan ke terminal negatif. Akibatnya, aliran elektron bergerak dari benda kerja ke batang elektroda.

Proses ini menghasilkan panas yang lebih tinggi pada batang elektroda dan panas yang lebih rendah pada benda kerja. Dengan arus listrik dan panjang busur yang sama, tegangan busur DCRP sedikit lebih tinggi daripada tegangan busur DCSP, sehingga menghasilkan energi total yang lebih besar untuk busur DCRP.

DCRP adalah yang paling jarang digunakan di antara ketiga jenis arus listrik karena kecenderungannya untuk menghasilkan jalur las yang datar, lebar, dan dangkal. Pengelasan dengan DCRP membutuhkan keterampilan tingkat lanjut, karena memerlukan penggunaan batang elektroda yang lebih besar untuk nilai arus pengelasan rendah yang sama. Oleh karena itu, umumnya tidak digunakan. DCRP memberikan busur efektif yang "paling dingin" tetapi memiliki karakteristik yang unggul dalam menghilangkan oksida dari permukaan benda kerja.

Pengelasan aluminium dengan DCRP sangat menantang, karena kolam cair mudah ditarik ke arah ujung batang elektroda. Elektroda menjadi terkontaminasi saat bersentuhan dengan aluminium.

Namun, DCRP dapat digunakan secara efektif untuk menyambung lembaran aluminium tipis (0,6 mm). Di sisi lain, magnesium, yang tidak terpengaruh oleh aksi busur inheren DCRP dan dengan demikian tidak mengalami masalah kontaminasi, dapat dilas menggunakan DCRP untuk ketebalan hingga 3mm.

3. DCRP untuk Penghapusan Oksida

Beberapa teori menjelaskan mengapa DCRP dapat menghilangkan oksida dari permukaan logam dasar tertentu. Penjelasan yang diterima secara umum adalah sebagai berikut:

Apabila elektroda positif, ion argon atau helium bergerak menuju permukaan logam dasar. Dalam awan gas inert di sekelilingnya, ion gas bermuatan dihasilkan oleh aksi busur. Karena ion-ion ini memiliki massa yang cukup besar, maka ion-ion ini memperoleh banyak energi kinetik saat bergegas menuju permukaan logam. Setelah bertabrakan dengan permukaan logam, mereka merobek partikel oksida dengan cara peledakan pasir, sehingga membersihkan permukaan.

Tindakan ini menghasilkan lebih sedikit panas pada logam dasar daripada di ujung positif busur, sehingga menghasilkan penetrasi yang minimal. Jika batang elektroda negatif dan benda kerja positif, ion bergerak menuju batang elektroda, dan tidak ada tindakan pembersihan pada logam benda kerja. "Pemboman" oleh elektron menyebabkan panas dan penetrasi yang cukup besar pada logam benda kerja.

Logam seperti baja tahan karat, baja karbon, dan tembaga tidak membentuk lapisan oksida yang secara signifikan memengaruhi pengelasan Tungsten Inert Gas (TIG).

4. Menentukan Polaritas Mesin Las

Pada pengelasan TIG otomatis, terdapat risiko memulai operasi pengelasan dengan polaritas yang salah karena pengoperasian yang berulang-ulang. Pada pengelasan manual, koneksi terminal mesin kadang-kadang dapat terbalik, sehingga mengubah polaritas. Cara terbaik adalah menguji polaritas sebelum memulai proses pengelasan untuk menghindari potensi kerusakan pada elektroda (yang dapat terjadi jika arus polaritas terbalik diterapkan pada batang elektroda kecil).

Untuk pengelasan tongkat manual, sambungkan penahan elektroda ke sirkuit dan uji polaritasnya. Nyalakan batang (kelas E6010) untuk pengelasan tongkat manual semua posisi dengan polaritas terbalik. Jika polaritasnya positif, busur akan menghasilkan suara desis yang kuat dan kuat. Busur E6010 polaritas terbalik yang benar tidak akan menghasilkan suara retak yang kuat.

5. Arus Bolak-balik (AC)

Arus bolak-balik dapat digambarkan sebagai osilasi terus menerus antara DCSP dan DCRP, dengan arah arus berubah 120 kali per detik. Pada AC, tegangan bergantian dari nilai positif maksimum ke nilai negatif maksimum dalam setiap siklus, dan busur padam setiap kali perubahan ini terjadi.

Saat mengelas dalam atmosfer lembam, transformator las busur tradisional tidak dapat menghasilkan tegangan yang cukup tinggi untuk membangun kembali busur setelah padam. Demikian pula, kecuali jika transformator dengan tegangan inheren yang cukup digunakan, arus frekuensi tinggi harus ditambahkan ke busur untuk membangun kembali busur pengelasan di setiap setengah siklus.

AC memberikan penetrasi yang baik dan mengurangi (atau mengembalikan) oksida permukaan. Weld bead yang dihasilkan oleh pengelasan tungsten inert gas (TIG) AC lebih lebar dan lebih dangkal dibandingkan dengan DCSP, tetapi lebih sempit dan lebih dalam dibandingkan dengan DCRP. Selain itu, penguatan manik las AC lebih besar daripada DCSP atau DCRP, sehingga AC lebih cocok untuk pengelasan aluminium, magnesium, dan tembaga berilium.

6. Pencegahan Perbaikan pada AC

Karena setengah siklus tegangan positif dan negatif menciptakan hambatan arus yang tidak sama selama busur AC, hal ini menyebabkan gelombang sinus arus yang tidak seimbang, sehingga menyebabkan peningkatan efek rektifikasi. Efek ini menghasilkan sebagian tegangan arus searah pada busur AC yang cukup tinggi untuk menyebabkan loncatan busur dan ketidakstabilan.

Trafo lama yang digunakan dalam pengelasan Tungsten Inert Gas (TIG) lebih rentan terhadap perbaikan, karena tidak memiliki komponen bentuk gelombang seimbang yang modern.

Rektifikasi terjadi karena emisi elektron yang tidak sama dari batang elektroda dan logam las. Hal ini dipengaruhi oleh kerapatan arus busur pada ujung elektroda dan benda kerja (karena hal ini mengontrol suhunya), serta panjang busur dan gas pelindung yang digunakan sampai batas tertentu. Rektifikasi dapat menghasilkan komponen tegangan arus searah 12V dalam pengelasan aluminium.

Apabila komponen DC tinggi, kolam aluminium cair yang cerah menjadi gelap dan membentuk lapisan oksida, yang luasnya berbanding lurus dengan ukuran komponen DC.

Trafo bentuk gelombang seimbang dapat digunakan untuk menghilangkan rektifikasi dan efeknya yang berbahaya. Unit semacam itu termasuk kapasitor dalam seri dengan sirkuit pengelasan. Kapasitansi kapasitor ini memungkinkan aliran arus pengelasan AC yang efektif sambil memblokir sebagian aliran. Komponen ini biasanya dirancang untuk memiliki tegangan rangkaian terbuka dalam kisaran 100-150 volt, membutuhkan arus frekuensi tinggi untuk inisiasi busur, dan banyak digunakan dalam pengelasan paduan aluminium dan magnesium.

7. Pengelasan Arus Berdenyut

Pengelasan tungsten inert gas (TIG) berdenyut saat ini, yang beroperasi pada tingkat kenaikan dan peluruhan arus tinggi dengan laju denyut pengulangan yang tinggi, banyak digunakan untuk menyambungkan komponen presisi. Denyut nadi arus yang lebih lambat digunakan untuk pengelasan pipa mekanis dan aplikasi pengelasan mekanis lainnya.

Saat ini, sirkuit telah dikembangkan yang memungkinkan kontrol presisi otomatis tegangan busur dalam pengelasan TIG berdenyut. Rangkaian ini menghasilkan tegangan busur dengan menggunakan arus berdenyut tinggi dan kontrol penguncian selama sisa siklus. Pada mesin las arus berdenyut yang dimodifikasi bentuknya, fungsi-fungsi berikut ini dapat dimulai secara independen.

Keuntungan pengelasan TIG arus berdenyut adalah sebagai berikut:

1. Peningkatan rasio "kedalaman-ke-lebar" lasan: Dengan menggunakan pulsa pengelasan arus tinggi berdurasi pendek dan batang elektroda tungsten thorium murni yang kecil, gaya busur yang dihasilkan dalam pengelasan baja tahan karat menghasilkan rasio kedalaman-ke-lebar pengelasan 2:1.

2. Menghilangkan arus tinggi yang "melorot": Pulsa berdurasi pendek dapat "menembus" akar lasan atau logam benda kerja yang tipis dan mengeras sebelum kolam lelehan mengembang hingga melorot.

3. Meminimalkan zona yang terpengaruh panas: Melalui rasio yang sesuai antara tinggi dan durasi pulsa tinggi dengan tinggi dan durasi pulsa rendah, zona yang terpengaruh panas dapat diminimalkan. Kadang-kadang, tinggi pulsa rendah ditetapkan ke nol, mempertahankan jarak yang terbatas di antara pulsa arus tinggi.

4. Pengadukan di dalam kolam cair: Busur dan gaya elektromagnetik yang dihasilkan oleh pulsa arus tinggi jauh lebih besar daripada yang dihasilkan oleh pengelasan arus stabil. Gaya yang tinggi ini mengaduk kolam cair, mengurangi kemungkinan lubang kecil dan fusi yang tidak sempurna di bagian bawah sambungan. Busur kaku yang dihasilkan oleh denyut pada pengelasan arus rendah menghilangkan ketidakstabilan hamburan busur yang dapat terjadi pada arus mantap yang rendah.

Mesin Las

Mesin las untuk pengelasan Tungsten Inert Gas (TIG) meliputi:

(a) Jenis penyearah transformator dengan output Arus Searah (DC).

(b) Jenis transformator dengan output Arus Bolak-balik (AC).

(c) Generator yang digerakkan oleh daya - Digerakkan oleh motor listrik (hanya untuk output AC), atau digerakkan oleh mesin (untuk output AC atau DC).

Mesin las jenis transformator dan penyearah memiliki beberapa keunggulan dibandingkan generator yang digerakkan oleh daya: biaya awal yang lebih rendah, tidak ada penurunan arus selama pemanasan, pengoperasian yang tenang, biaya perawatan dan pengoperasian yang rendah, tidak ada bagian yang bergerak, input daya yang rendah selama jeda. Keuntungan generator yang digerakkan oleh mesin adalah bahwa mereka dapat digunakan di area tanpa catu daya.

1. Stabilisasi Frekuensi Tinggi

Celah udara yang besar atau osilator tabung dihubungkan ke sirkuit trafo las untuk inisiasi busur, dan dalam beberapa kasus, untuk penggunaan terus menerus. Pada sebagian besar pengelasan TIG awal dengan AC yang distabilkan dengan frekuensi tinggi, "gangguan radio" menyebabkan banyak masalah.

Namun demikian, saat ini, stasiun listrik yang bergetar, perangkat pengereman "tabung elektron", dan transformator frekuensi tinggi dengan fase yang unik memasok percikan api yang lebih lemah, sehingga mengurangi fenomena "gangguan radio".

Untuk memperbaiki beberapa transformator lama, sirkuit stabilisasi frekuensi tinggi dipasang untuk inisiasi busur kontak. Kontaktor magnetik dapat ditambahkan ke mesin las AC, dengan sakelar kaki untuk pengoperasian.

Dengan pengaturan ini, tukang las dapat memposisikan batang elektroda ke arah titik awal di bawah penutup benda kerja, kemudian tekan sakelar kaki. Busur diawali ketika batang elektroda diangkat dari benda kerja. Proses ini sederhana, dan untuk menghentikan arus pengelasan, tukang las hanya perlu melepaskan sakelar kaki.

Intensitas pelepasan induksi frekuensi tinggi yang diperlukan tergantung pada desain sambungan, panjang tonjolan batang elektroda, dan kemampuan tukang las untuk memulai busur dengan arus induksi frekuensi tinggi minimum. Jika pengelasan dilakukan pada sambungan alur dalam, intensitas arus frekuensi tinggi harus lebih rendah; jika tidak, busur akan menjembatani lebar alur dan tidak akan masuk ke akar sambungan.

Stabilisasi frekuensi tinggi yang berlebihan dapat menimbulkan efek samping berikut ini:

1. Peningkatan kemungkinan sengatan listrik pada operator.

2. Busur las tidak stabil.

3. "Elektrifikasi" nosel jika menggunakan nosel logam.

4. Mengurangi masa pakai kabel las, karena frekuensi tinggi dapat menembus isolasi.

5. Peningkatan gangguan penerimaan radio.

Saat menambahkan sirkuit frekuensi tinggi ke arus pengelasan, sangat penting untuk mematikan daya sebelum memasang atau menyesuaikan batang elektroda, atau sebelum meletakkan tangan di atas atau di dekat bagian logam kepala pengelasan. Jika tidak, sengatan listrik yang parah dapat terjadi, terutama ketika operator bersentuhan dengan udara hangat di dekat benda kerja.

Ketika mengelas dengan AC frekuensi tinggi yang distabilkan, lingkaran ungu muncul di ujung batang elektroda setelah busur dipadamkan dan ketika batang masih panas. Saat batang elektroda mendingin, lingkaran ungu memudar secara dramatis dan tiba-tiba menghilang ketika batang mencapai suhu tertentu. Meskipun lingkaran ungu terlihat, batang elektroda masih dapat memicu busur pada jarak yang cukup jauh dari benda kerja, sehingga harus berhati-hati untuk menghindari inisiasi busur mendadak dan pembakaran busur di lokasi yang tidak diinginkan.

2. Perangkat "Mulai Panas"

Untuk operasi pengelasan tertentu, lonjakan arus (secara signifikan lebih tinggi dari level normal) perlu dialirkan untuk memulai proses pengelasan (arc start) dalam penundaan waktu sesingkat mungkin. Hal ini sangat berguna dalam pengelasan otomatis atau semi-otomatis. Perangkat hot start dihubungkan dalam rangkaian untuk memberikan lonjakan arus awal ini. Perangkat ini biasanya dapat diatur sebelumnya untuk memberikan arus ekstra yang diperlukan dan durasi yang diinginkan.

3. Mengurangi Lonjakan Daya

Dalam operasi pengelasan yang melibatkan arus tinggi dalam waktu singkat dan sering dinyalakan, motor induksi dapat digunakan secara paralel di terminal mesin las untuk mengurangi lonjakan daya di saluran. Motor ini, tanpa beban eksternal, harus memiliki tenaga kuda terukur yang melebihi nilai KVA mesin las.

Jika tegangan saluran turun karena korsleting yang menyebabkan lonjakan arus selama start busur, dinamo yang berputar akan memiliki energi kinetik yang cukup untuk diubah menjadi daya listrik yang substansial yang disalurkan ke saluran. Penurunan tegangan yang tajam pada saluran akan menyebabkan motor melambat, dan energi rotasi pada motor diubah menjadi energi listrik, membantu mempertahankan kenaikan tegangan saluran, kecuali jika digunakan untuk segera mengurangi penurunan tegangan saluran selama penyalaan busur. Namun, analisis biaya yang cermat harus dilakukan sebelum menerapkan pengaturan seperti itu.

4. Mengurangi Arus untuk Pengisian Kawah

Pada aplikasi tertentu, ujung jalur las memerlukan penyelesaian yang simetris, menghindari depresi tiba-tiba pada titik pemadaman di dalam kawah las. Pada pengelasan paduan aluminium dan magnesium, arus pengelasan harus dikurangi sebelum finishing.

Namun demikian, logam seperti paduan berbasis nikel dan kobalt, yang sangat peka terhadap "denyut", harus dikurangi arusnya secara bertahap untuk memadamkan busur, sehingga membantu suhu logam pengisi yang meleleh (hal ini juga dapat mengurangi jumlah genangan air).

Jika tidak, keretakan kawah tidak dapat dihindari. Untuk menghindari "kehausan" atau cekungan pada kawah setelah pemadaman, jalur pengelasan harus terus berlanjut melewati titik akhir, dan arus harus dikurangi secara bertahap hingga mencapai tingkat di mana logam tidak lagi meleleh. Jika tidak, cekungan atau bekas luka busur akan terbentuk pada benda kerja saat busur berhenti, dan bekas luka ini serta potensi retakan mikroskopis dapat meningkatkan kerentanan terhadap korosi.

5. Obor Las

Obor las untuk pengelasan busur tungsten manual harus kokoh, ringan, dan terisolasi penuh. Obor las harus memiliki pegangan tangan untuk aplikasi tekanan dan untuk menyalurkan gas pelindung ke area busur.

Selain itu, obor las harus memiliki penjepit tabung atau kepala penjepit, atau metode lain untuk menekan dan memandu arus pengelasan dengan aman ke batang elektroda tungsten. Rakitan obor las biasanya mencakup berbagai kabel, selang, dan bagian konektor yang berbeda untuk menghubungkan obor ke sumber daya, serta gas dan air.

Gambar 3 mengilustrasikan obor las manual berpendingin air. Seluruh sistem yang dilalui gas pelindung harus kedap udara. Kebocoran pada sambungan selang dapat mengakibatkan kehilangan gas yang signifikan dan perlindungan yang tidak memadai pada kolam cair. Udara yang masuk ke dalam sistem gas sering kali menjadi masalah utama, sehingga membutuhkan perawatan yang cermat untuk memastikan sistem gas yang kedap udara.

Obor las busur tungsten tersedia dalam berbagai ukuran dan jenis, dengan berat mulai dari beberapa ons hingga hampir satu pon. Ukuran obor las tergantung pada arus pengelasan maksimum yang dapat digunakan, dan dapat dilengkapi dengan berbagai ukuran batang elektroda serta berbagai jenis dan ukuran nosel.

Sudut antara batang elektroda dan gagangnya juga bervariasi pada obor las yang berbeda. Sudut yang paling umum adalah sekitar 120°, tetapi ada juga obor las dengan sudut kepala 90°, obor las garis lurus, dan bahkan obor las dengan sudut yang dapat disesuaikan. Beberapa obor las memiliki sakelar bantu dan katup gas yang dipasang di gagangnya.

Perbedaan utama antara obor las busur tungsten adalah apakah obor tersebut berpendingin udara atau berpendingin air. Sebagian besar pendinginan pada obor berpendingin udara disediakan oleh pelindung gas. Oleh karena itu, istilah yang lebih akurat adalah "berpendingin gas". Pendinginan udara yang sesungguhnya hanya dicapai melalui radiasi ke udara sekelilingnya. Di sisi lain, sebagian pendinginan pada obor las berpendingin air disediakan oleh gas pelindung, tetapi sisanya berasal dari air yang bersirkulasi melalui obor untuk pendinginan tambahan.

Obor las berpendingin udara umumnya ringan, ringkas, dan tahan lama, serta lebih murah daripada obor las berpendingin air. Namun demikian, biasanya terbatas pada arus pengelasan sekitar 125 ampere atau kurang, dan biasanya digunakan untuk mengelas pelat tipis dengan tingkat penggunaan yang rendah. Suhu operasional batang elektroda tungsten lebih tinggi daripada obor las berpendingin air, dan akibatnya, ketika menggunakan batang elektroda tungsten murni atau pengelasan di dekat kapasitas arus pengenal, partikel tungsten dapat jatuh ke dalam kolam cair.

Obor las berpendingin air didesain untuk pengelasan arus tinggi secara terus menerus, yang mampu beroperasi secara terus-menerus dengan arus pengelasan hingga 200 ampere. Beberapa dirancang untuk arus pengelasan maksimum 500 ampere, lebih berat dan lebih mahal daripada obor las berpendingin udara.

Obor las terhubung ke pipa air dan konektor terkait. Biasanya, kabel yang membawa arus ke batang elektroda dari mesin las ditempatkan di dalam pipa saluran keluar sistem pendingin air. Hal ini memberikan pendinginan untuk kabel dan memungkinkan penggunaan kabel berdiameter kecil, ringan, dan fleksibel. Terkadang, ini juga mencakup alat kelengkapan, sakelar aliran, dan sekering. Kebocoran air atau gas pada obor las, atau sistem yang mengandung uap air, dapat mencemari jalur pengelasan dan menghambat kelancaran pengoperasian.