Proses perakitan mekanis merupakan bagian penting dari proses manufaktur mekanis dan juga merupakan bab penting yang harus dikuasai oleh siswa. Isi dari bab ini meliputi konsep dasar seperti perakitan, presisi perakitan, dan rantai dimensi perakitan, serta metode untuk memastikan presisi perakitan.

I. Gambaran Umum

1. 1. Konsep Perakitan

Setiap produk mekanis terdiri dari banyak bagian dan komponen. Proses pemasangan dan penyambungan bagian atau komponen sesuai dengan persyaratan teknis yang ditentukan untuk membentuk produk setengah jadi atau produk jadi disebut perakitan.

Komponen adalah unit paling dasar yang membentuk produk mekanis. Proses pemasangan dan penyambungan beberapa bagian secara bersama-sama untuk membentuk bagian tertentu dari produk mekanis (misalnya, komponen) disebut sub-perakitan. Proses perakitan lebih lanjut dari suku cadang dan komponen menjadi produk akhir disebut perakitan akhir.

Masuknya komponen ke dalam perakitan bersifat hierarkis. Komponen yang langsung masuk ke perakitan akhir produk biasanya disebut rakitan; komponen yang langsung masuk ke perakitan rakitan disebut sub-rakitan tingkat pertama; komponen yang langsung masuk ke perakitan sub-rakitan tingkat pertama disebut sub-rakitan tingkat kedua, dan seterusnya. Semakin kompleks struktur produk mekanis, semakin banyak tingkat sub-rakitan yang ada.

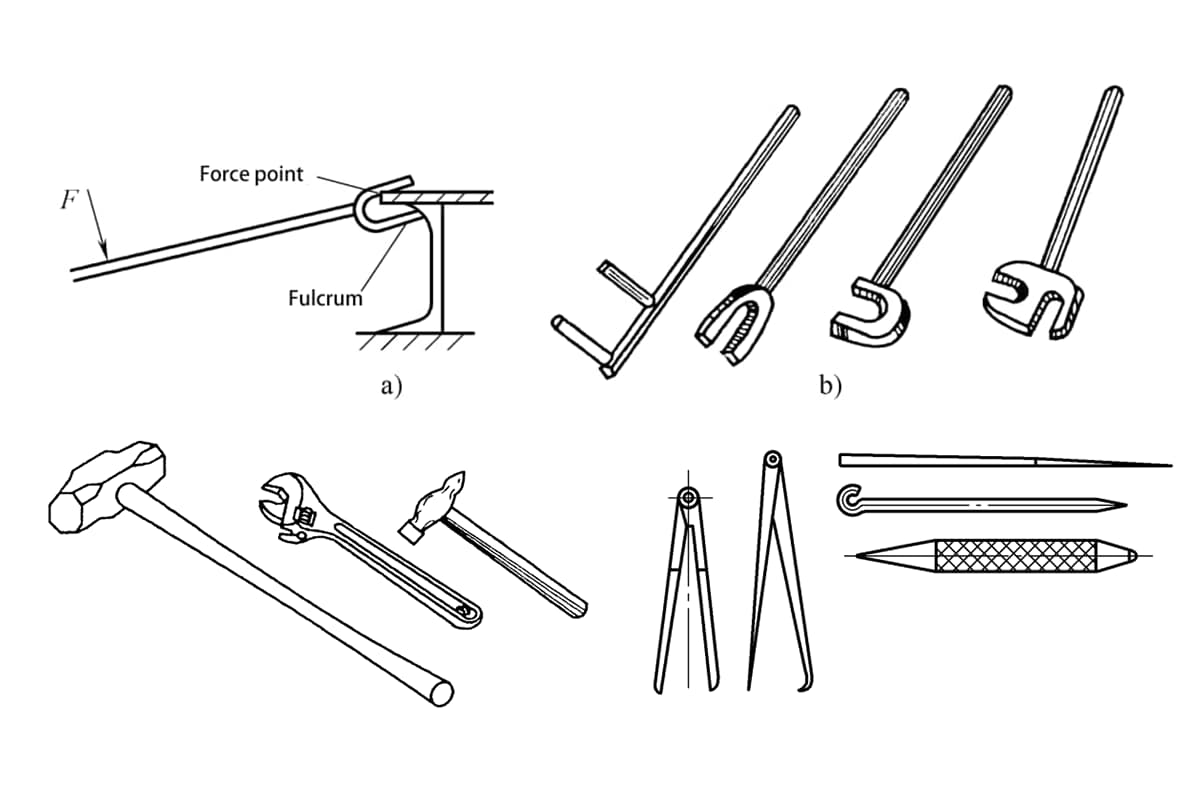

Perakitan bukan sekadar proses menyambungkan komponen yang memenuhi syarat, tetapi memerlukan serangkaian langkah proses perakitan untuk memastikan bahwa produk memenuhi persyaratan kualitas. Tugas perakitan yang umum dilakukan meliputi pembersihan, penyambungan, pengoreksian dan penyetelan, penyeimbangan, pengujian penerimaan, serta pengecatan dan pengemasan.

Perakitan adalah tahap akhir dalam keseluruhan proses manufaktur mekanis. Pekerjaan perakitan memiliki dampak yang signifikan terhadap kualitas produk. Jika perakitan tidak dilakukan dengan benar, meskipun semua bagian memenuhi syarat, tidak mungkin menghasilkan produk mekanis berkualitas tinggi yang memenuhi syarat.

Sebaliknya, jika presisi pembuatan komponen tidak tinggi, tetapi metode proses yang tepat digunakan selama perakitan, seperti perakitan selektif, pemasangan, dan penyesuaian, produk masih dapat memenuhi persyaratan teknis yang ditentukan. Oleh karena itu, merumuskan prosedur proses perakitan yang masuk akal, mengadopsi teknologi perakitan baru, dan meningkatkan kualitas perakitan serta produktivitas tenaga kerja merupakan tugas penting dalam teknologi manufaktur mekanis.

2. Presisi Perakitan

(1) Konsep Presisi Perakitan

Presisi perakitan adalah indikator kualitas yang ditentukan selama desain produk berdasarkan persyaratan kinerja yang harus dipastikan selama perakitan. Presisi perakitan suatu produk umumnya mencakup presisi jarak timbal balik, presisi posisi, presisi gerakan, dan presisi kontak antara bagian dan komponen.

1) Presisi Jarak

Presisi jarak mengacu pada presisi dimensi jarak antara bagian dan komponen terkait, termasuk persyaratan kesesuaian seperti jarak bebas dan gangguan. Sebagai contoh, ketinggian yang sama antara garis tengah spindel dan garis tengah selongsong tailstock pada mesin bubut horizontal termasuk dalam presisi ini.

2) Presisi Posisi

Presisi posisi dalam perakitan mengacu pada presisi paralelisme, tegak lurus, koaksial, dan berbagai runout melingkar antara bagian dan komponen yang terkait dalam suatu produk.

3) Ketepatan Gerak

Presisi gerakan mengacu ke presisi arah gerakan dan kecepatan gerakan relatif di antara bagian yang bergerak dalam suatu produk. Hal ini terutama diwujudkan sebagai presisi kelurusan, paralelisme, dan tegak lurus pada arah gerakan, dan presisi kecepatan gerakan relatif, yaitu presisi transmisi.

4) Presisi Kontak

Presisi kontak mengacu pada ukuran area kontak dan distribusi titik kontak antara permukaan kawin dan permukaan kontak, seperti penyambungan roda gigi, kecocokan antara kerucut dan lubang kerucut, dan persyaratan presisi kontak antara pasangan jalur pemandu.

(2) Hubungan Antara Presisi Perakitan dan Presisi Bagian

Produk mekanis terdiri atas banyak bagian, dan tentu saja, presisi perakitan pertama-tama bergantung pada presisi bagian-bagian yang terkait, khususnya presisi bagian-bagian utama.

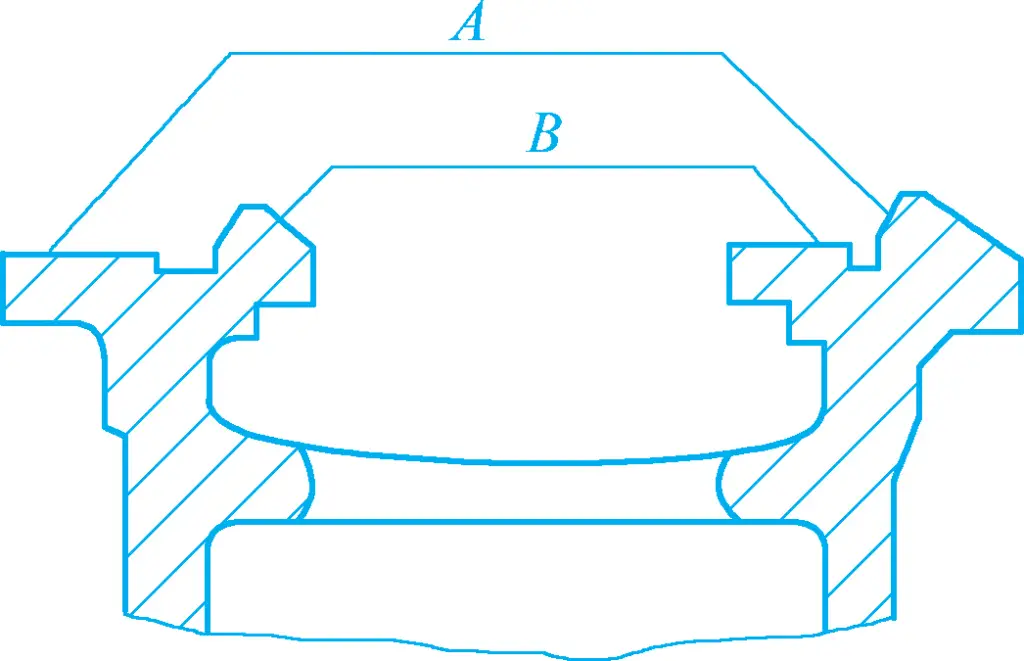

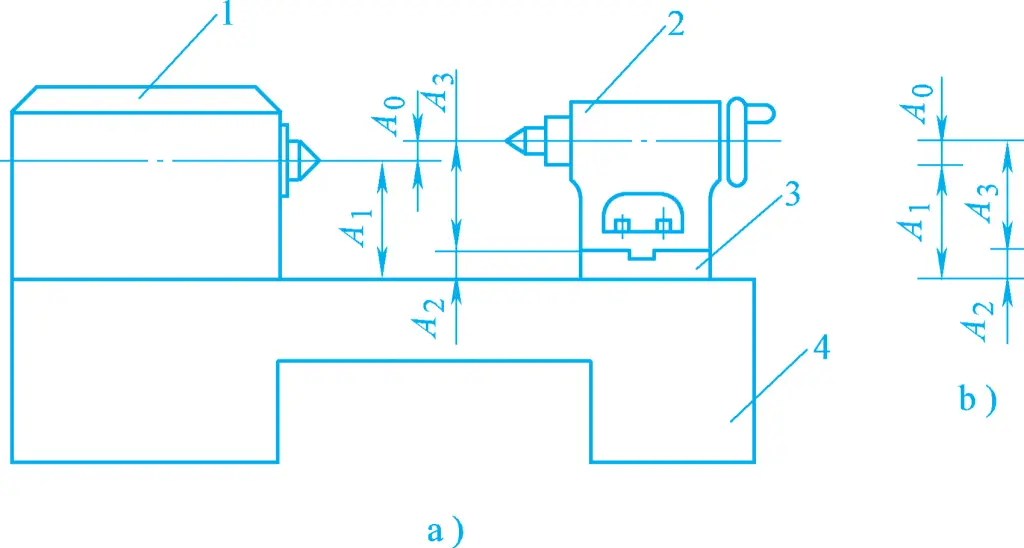

Sebagai contoh, ketepatan paralelisme gerakan tailstock mesin bubut horizontal relatif terhadap gerakan sadel terutama bergantung pada paralelisme rel pemandu bed A dan B (lihat Gambar 1). Demikian pula, ketinggian yang sama A 0 dari garis tengah spindel dan garis tengah selongsong tailstock mesin bubut terutama tergantung pada ketepatan dimensi A 1 , A 2 , dan A 3 headstock, tailstock, dan pelat dasar (lihat Gambar 2).

Rel Pemandu Gerakan Pelana A

Rel Pemandu Gerakan B-Tailstock

a) Diagram Skematik Struktur Mesin Bubut

b) Diagram Rantai Dimensi Perakitan

1-Headstock

2-Tailstock

Piring 3 Basis

4 Tempat Tidur

Kedua, memastikan presisi perakitan, juga bergantung pada metode perakitan. Persyaratan presisi dari ketinggian yang sama A 0 yang ditunjukkan pada Gambar 2 sangat tinggi. Sangat tidak ekonomis untuk mencapai persyaratan presisi A 0 dengan mengontrol ketepatan dimensi A1 , A2 , dan A3 .

Dalam produksi aktual, dimensi bagian terkait A1 , A2 , dan A3 sering kali diproduksi sesuai dengan presisi ekonomi, dan presisi ketinggian yang sama A 0 dipastikan oleh ukuran proses pemasangan pelat dasar selama perakitan. Ukuran proses yang berbeda yang diadopsi dalam perakitan akan membentuk berbagai metode perakitan, sehingga hubungan antara presisi perakitan dan presisi komponen bervariasi. Rantai dimensi perakitan adalah cara yang efektif untuk analisis kuantitatif hubungan ini.

3. Pengantar Rantai Dimensi Perakitan

(1) Konsep Rantai Dimensi Perakitan

Rantai dimensi yang dibentuk oleh dimensi yang relevan (jarak antara permukaan atau garis tengah) atau hubungan posisi timbal balik (paralelisme, tegak lurus, atau koaksialitas) dari bagian terkait selama proses perakitan produk atau komponen disebut rantai dimensi perakitan (lihat Gambar 2b).

Dalam rantai dimensi perakitan, setiap dimensi adalah penghubung dalam rantai dimensi, seperti A1 , A2 , dan A 3 yang merupakan dimensi yang relevan dari bagian atau komponen yang masuk ke dalam perakitan, sedangkan indeks presisi perakitan sering digunakan sebagai penghubung, seperti A 0 . Jelas, tautan penutup bukanlah dimensi pada satu bagian atau komponen, tetapi dimensi posisi relatif antara permukaan atau garis tengah bagian atau komponen yang berbeda, yang dibentuk setelah perakitan.

Setiap tautan memiliki kesalahan pemesinan, dan akumulasi kesalahan dari semua tautan membentuk kesalahan tautan penutup. Oleh karena itu, menerapkan rantai dimensi perakitan memfasilitasi pengungkapan dampak kesalahan kumulatif pada presisi perakitan, dan rumus perhitungan dapat dicantumkan untuk analisis dan perhitungan kuantitatif, berdasarkan metode perakitan yang wajar dan toleransi untuk dimensi komponen terkait dapat ditentukan.

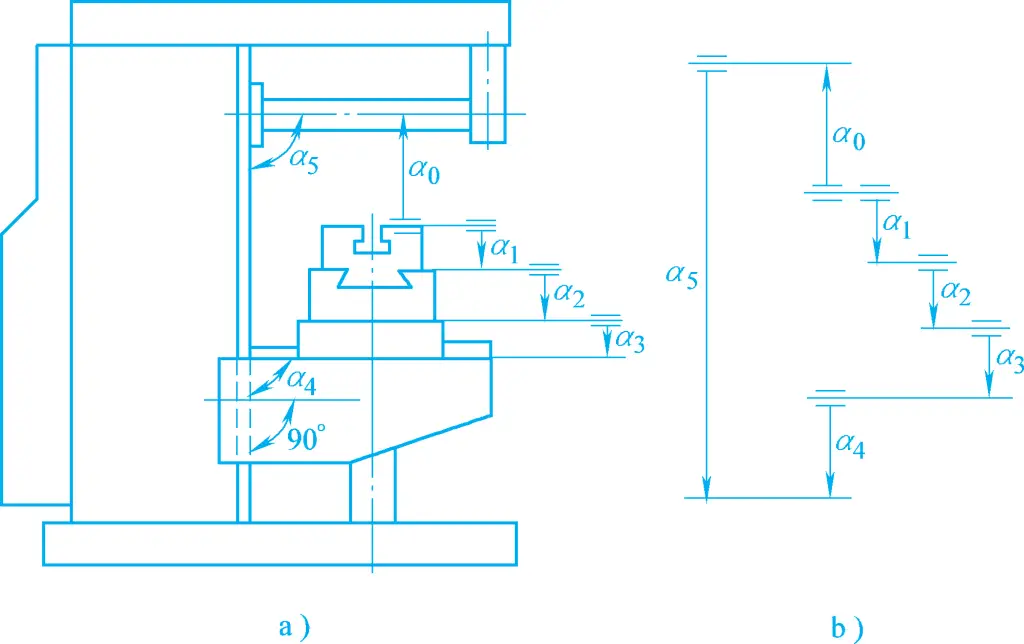

Menurut karakteristik geometris dan posisi spasial setiap tautan, rantai dimensi perakitan dapat dibagi menjadi rantai dimensi linier, rantai dimensi sudut, rantai dimensi planar, dan rantai dimensi spasial, dengan dua rantai dimensi yang pertama adalah yang paling umum.

Rantai dimensi linier terdiri dari rantai dimensi garis lurus paralel (lihat Gambar 2b), yang melibatkan ketepatan dimensi jarak. Rantai dimensi sudut terdiri dari rantai dimensi sudut (termasuk paralelisme dan tegak lurus), dengan karakteristik geometris dari setiap mata rantai sebagian besar adalah paralelisme atau tegak lurus (lihat Gambar 3), yang melibatkan ketepatan hubungan posisi timbal balik.

Langkah-langkah utama dalam menerapkan rantai dimensi perakitan untuk menganalisis dan memecahkan masalah presisi perakitan ada tiga: langkah pertama adalah menetapkan rantai dimensi perakitan, yaitu mengidentifikasi tautan berdasarkan tautan penutup; langkah kedua adalah menentukan metode untuk mencapai presisi perakitan; langkah ketiga adalah melakukan perhitungan yang diperlukan. Tujuan akhirnya adalah untuk menentukan toleransi yang ekonomis, atau setidaknya layak, untuk dimensi komponen terkait. Langkah kedua dan ketiga sering kali perlu dilakukan secara berulang.

Sebagai contoh, untuk rantai dimensi perakitan tertentu, metode pertukaran lengkap pada awalnya dipilih untuk menyelesaikan masalah. Setelah dilakukan perhitungan, ditemukan bahwa persyaratan presisi untuk sambungan terlalu tinggi, sehingga metode perakitan lain dipertimbangkan, yang memerlukan perhitungan yang sesuai. Oleh karena itu, kedua langkah ini secara kolektif dapat disebut sebagai solusi rantai dimensi perakitan.

(2) Pembentukan Rantai Dimensi Perakitan

Menetapkan rantai dimensi perakitan dengan benar adalah dasar untuk menggunakan prinsip rantai dimensi untuk menganalisis dan memecahkan hubungan antara presisi bagian dan presisi perakitan.

Tautan penutup rantai dimensi perakitan sebagian besar adalah presisi perakitan produk atau komponen. Mengidentifikasi dimensi komponen dan hubungan posisi yang secara langsung memengaruhi presisi perakitan memungkinkan identifikasi mata rantai dalam rantai dimensi perakitan. Jelaslah bahwa mengidentifikasi mata rantai dengan benar merupakan kunci untuk menetapkan rantai dimensi perakitan.

Metode umum untuk mengidentifikasi tautan dalam rantai dimensi perakitan adalah: pertama-tama tentukan tautan penutup berdasarkan persyaratan presisi perakitan, kemudian ambil dua bagian di kedua ujung tautan penutup sebagai titik awal, dan di sepanjang arah persyaratan presisi perakitan, gunakan permukaan referensi perakitan dari bagian-bagian tersebut sebagai petunjuk untuk mengidentifikasi bagian-bagian yang relevan yang mempengaruhi persyaratan presisi perakitan hingga bagian referensi atau permukaan referensi yang sama ditemukan.

Dengan cara ini, dimensi atau hubungan posisi antara permukaan referensi perakitan dari bagian yang berdekatan yang terhubung secara langsung pada setiap bagian yang relevan adalah tautan dalam rantai dimensi perakitan.

Tentu saja, rantai dimensi perakitan juga dapat ditelusuri dari salah satu ujung loop tertutup, secara berurutan menemukan komponen terkait hingga ujung loop tertutup lainnya. Hal ini juga dapat dimulai dari permukaan referensi umum atau komponen dan menelusuri kedua ujung loop tertutup.

Terlepas dari metode yang digunakan, masalah utamanya adalah menganalisis dengan benar dimensi yang relevan dan persyaratan teknis komponen yang secara langsung memengaruhi akurasi perakitan yang sedang dianalisis.

(3) Perhitungan rantai dimensi perakitan

Ada dua metode untuk menghitung rantai dimensi perakitan: metode nilai ekstrem (metode maksimum-minimum) dan metode probabilitas. Metode nilai ekstrim untuk menghitung rantai dimensi perakitan sama dengan metode perhitungan rantai dimensi proses. Metode ini dicirikan oleh kesederhanaan dan keandalannya, tetapi ketika toleransi loop tertutup kecil atau ada banyak loop konstituen, toleransi setiap loop konstituen menjadi terlalu kecil, sehingga menyulitkan pemrosesan dan meningkatkan biaya.

Menurut prinsip dasar teori probabilitas, pertama, dalam sistem proses yang stabil, apabila memproses dalam jumlah besar, kemungkinan terjadinya kesalahan ekstrem pada sejumlah komponen sangat kecil. Kedua, selama perakitan, kemungkinan "kombinasi terburuk" kesalahan ekstrem di semua bagian yang terjadi secara serentak, bahkan lebih kecil lagi. Jika terdapat banyak loop konstituen, kemungkinan "kombinasi terburuk" yang terjadi selama perakitan bahkan lebih kecil lagi, dan secara praktis dapat diabaikan.

Jelas, metode nilai ekstrem tidak ekonomis karena mengurangi toleransi loop konstituen untuk memastikan kualifikasi produk dalam kasus yang sangat jarang terjadi selama perakitan. Di sisi lain, metode perhitungan rantai dimensi berdasarkan prinsip-prinsip teori probabilitas, yaitu metode probabilitas, lebih masuk akal dalam kasus-kasus seperti itu. Bagian ini dapat dipelajari lebih lanjut di buku-buku lain.

II. Metode untuk memastikan akurasi perakitan

Persyaratan akurasi produk mekanis pada akhirnya dicapai melalui perakitan. Akurasi perakitan, struktur, dan jenis produksi produk menentukan metode perakitan yang digunakan. Metode untuk memastikan akurasi perakitan dalam produksi meliputi metode pertukaran, metode perakitan selektif, metode pemasangan, dan metode penyesuaian.

1. Metode pertukaran

Metode pertukaran adalah metode dalam proses perakitan di mana jenis komponen yang sama dapat dipertukarkan dan masih memenuhi persyaratan akurasi perakitan. Apabila menggunakan metode perakitan pertukaran, akurasi perakitan terutama bergantung pada akurasi pemesinan komponen. Inti dari metode pertukaran adalah untuk mengontrol kesalahan pemesinan komponen untuk memastikan akurasi perakitan produk.

Ketika menggunakan metode pertukaran untuk memastikan akurasi perakitan produk, ada dua metode untuk menentukan toleransi komponen: metode nilai ekstrem dan metode probabilitas.

Saat menggunakan metode nilai ekstrem, jika jumlah toleransi komponen yang relevan (loop konstituen) kurang dari atau sama dengan toleransi perakitan (toleransi loop tertutup), jenis komponen yang sama dapat dipertukarkan sepenuhnya selama perakitan, yang berarti bahwa komponen tersebut dapat memenuhi persyaratan akurasi perakitan tanpa pemilihan, pemasangan, atau penyesuaian apa pun. Oleh karena itu, ini disebut "metode pertukaran lengkap."

Saat menggunakan metode probabilitas, jika nilai toleransi dari komponen yang relevan (loop konstituen) sesuai dan kondisi produksi relatif stabil, membuat distribusi ukuran setiap loop konstituen relatif stabil, efek pertukaran lengkap juga dapat dicapai. Jika tidak, beberapa produk tidak akan memenuhi persyaratan akurasi perakitan, sehingga disebut "metode pertukaran tidak lengkap", juga dikenal sebagai "metode pertukaran jumlah besar".

Jelas, metode probabilitas cocok untuk produksi batch besar. Menggunakan metode pertukaran tidak lengkap melonggarkan persyaratan pemesinan untuk setiap loop konstituen dibandingkan dengan metode pertukaran lengkap, sehingga mengurangi biaya pemesinan setiap loop konstituen. Namun, sejumlah kecil produk mungkin tidak memenuhi persyaratan akurasi perakitan setelah perakitan. Masalah ini umumnya dapat diatasi dengan mengganti 1-2 bagian dalam loop konstituen.

Menggunakan metode pertukaran lengkap untuk perakitan menyederhanakan proses perakitan, meningkatkan efisiensi produksi, memfasilitasi pengaturan jalur perakitan dan perakitan otomatis, dan juga kondusif untuk mengatur produksi khusus melalui kolaborasi.

Oleh karena itu, selama persyaratan akurasi ekonomis untuk pemesinan komponen dapat dipenuhi, metode pertukaran lengkap harus dipertimbangkan terlebih dahulu untuk perakitan, apa pun jenis produksinya. Namun, ketika persyaratan akurasi perakitan tinggi, terutama ketika ada banyak loop konstituen, menjadi sulit untuk memproduksi komponen dengan akurasi ekonomis. Dalam hal ini, dalam kondisi produksi batch besar, metode pertukaran yang tidak lengkap dapat dipertimbangkan untuk perakitan.

2. Metode perakitan selektif

Dalam kondisi produksi massal atau batch, ketika persyaratan akurasi perakitan tinggi dan jumlah loop konstituen kecil, jika metode pertukaran lengkap digunakan untuk perakitan, toleransi kecil yang diperlukan untuk loop konstituen akan membuat pemesinan komponen menjadi sulit atau bahkan tidak mungkin. Karena jumlah loop konstituen kecil, efek penggunaan metode pertukaran tidak lengkap untuk perakitan tidak signifikan. Dalam hal ini, metode perakitan selektif harus dipertimbangkan.

Metode perakitan selektif adalah metode perakitan yang memperbesar toleransi loop konstituen dalam rantai dimensi ke tingkat yang layak secara ekonomi untuk pemesinan, dan kemudian memilih bagian yang sesuai untuk perakitan untuk memastikan persyaratan akurasi perakitan.

Ada tiga bentuk metode perakitan selektif yang berbeda: perakitan selektif langsung, perakitan kelompok, dan perakitan selektif komposit.

(1) Perakitan selektif langsung

Selama perakitan, para pekerja secara langsung memilih komponen yang sesuai dari sekian banyak komponen yang akan dirakit untuk memastikan persyaratan akurasi perakitan. Metode ini dicirikan oleh kesederhanaannya, tetapi kualitas dan waktu perakitan sangat bergantung pada tingkat keterampilan para pekerja. Karena waktu perakitan tidak mudah dikontrol secara akurat, metode ini tidak cocok untuk produksi batch besar dengan persyaratan ritme produksi yang ketat.

(2) Perakitan kelompok

Perakitan kelompok, juga dikenal sebagai metode pertukaran kelompok, memperbesar toleransi loop konstituen beberapa kali dibandingkan dengan metode pertukaran lengkap, sehingga memungkinkannya untuk dikerjakan dengan akurasi ekonomis. Selama perakitan, komponen pertama-tama diukur, dikelompokkan menurut ukurannya, dan kemudian dirakit menurut kelompok yang sesuai untuk memenuhi persyaratan akurasi perakitan. Di dalam setiap kelompok, komponen dapat dipertukarkan sepenuhnya.

(3) Perakitan selektif komposit

Perakitan selektif komposit adalah kombinasi dari perakitan selektif langsung dan perakitan kelompok, di mana toleransi komponen dapat diperbesar secara tepat. Setelah pemesinan, komponen diukur dan dikelompokkan terlebih dahulu, kemudian pekerja langsung memilih komponen dalam setiap kelompok yang sesuai selama perakitan.

Metode ini dicirikan oleh toleransi yang tidak sama pada bagian yang dikawinkan, kualitas perakitan yang tinggi, kecepatan tinggi, dan kemampuan untuk memenuhi persyaratan ritme produksi tertentu. Sebagai contoh, perakitan silinder mesin dan piston sering menggunakan metode ini.

3. Metode pemasangan

Dalam batch kecil satu bagian atau produksi batch, ketika persyaratan akurasi perakitan tinggi dan jumlah loop konstituen dalam rantai dimensi perakitan besar, jika metode pertukaran digunakan untuk perakitan, toleransi kecil yang diperlukan untuk loop konstituen akan membuat pemesinan menjadi sulit atau bahkan tidak mungkin. Jika metode perakitan selektif digunakan, maka akan sulit untuk diimplementasikan karena ukuran batch yang relatif kecil dan jumlah loop konstituen yang relatif besar. Dalam hal ini, metode pemasangan sering digunakan dalam produksi untuk memastikan persyaratan akurasi perakitan.

Yang disebut metode pemasangan adalah metode proses perakitan di mana loop konstituen dalam rantai dimensi perakitan dibuat dengan akurasi pemesinan yang ekonomis, dan selama perakitan, kesalahan kumulatif dari setiap loop konstituen diukur, dan ukuran loop konstituen yang telah ditentukan sebelumnya disesuaikan atau dipasang secara lokal untuk mengurangi kesalahan kumulatif yang disebabkan oleh produksi ke akurasi ekonomis, memastikan bahwa loop tertutup memenuhi akurasi yang ditentukan.

Dalam produksi aktual, tiga metode perbaikan umum berikut ini sering digunakan:

(1) Metode perbaikan satu bagian

Selama perakitan, memilih bagian tetap sebagai bagian perbaikan untuk memastikan akurasi perakitan disebut metode perbaikan satu bagian. Metode ini adalah yang paling banyak digunakan dalam produksi.

(2) Metode perbaikan pemesinan gabungan

Metode ini melibatkan penggabungan dua bagian atau lebih menjadi satu bagian untuk diperbaiki. Hal ini mengurangi jumlah komponen dalam rantai, sehingga mengurangi jumlah pekerjaan perbaikan.

Misalnya, dalam perakitan tailstock bubut horizontal, untuk mengurangi jumlah pengikisan pelat dasar tailstock selama perakitan akhir, permukaan perkawinan tailstock dan pelat dasar biasanya dikerjakan terlebih dahulu, dan rel pemandu kecil lateral dikikis dan dipasang. Kemudian, keduanya dirakit sebagai satu unit, menggunakan permukaan bawah pelat dasar sebagai referensi, dan lubang selongsong tailstock dibor untuk secara langsung mengontrol dimensi dari lubang selongsong tailstock ke permukaan bawah pelat dasar. Dengan cara ini, komponen A 2 dan A 3 (lihat Gambar 2) digabungkan menjadi satu, sehingga lebih mudah untuk memastikan akurasi pemesinan dan memungkinkan jumlah pengikisan yang lebih kecil untuk permukaan bawah pelat dasar.

Meskipun metode perbaikan pemesinan gabungan memiliki keuntungan di atas, namun metode ini membawa ketidaknyamanan pada pemesinan, perakitan, dan organisasi produksi karena perlunya pencocokan suku cadang. Oleh karena itu, metode ini banyak digunakan dalam produksi satu bagian dan batch kecil.

(3) Metode perbaikan mesin sendiri

Dalam pembuatan alat mesin, menggunakan kemampuan pemotongan alat mesin untuk memesin sendiri untuk memenuhi persyaratan akurasi perakitan tertentu disebut metode perbaikan mesin sendiri.

Metode ini banyak digunakan dalam pembuatan alat mesin. Sebagai contoh, selama perakitan akhir mesin pembentuk, planer, atau mesin gantry milling, meja kerja mesin itu sendiri direncanakan atau digiling untuk memastikan akurasi paralelisme antara meja kerja dan permukaan ram atau jalur pemandu. Pada mesin bubut, rahang chuck pemusatan sendiri dikerjakan untuk memastikan akurasi koaksialitas antara sumbu rotasi spindel dan permukaan kerja ketiga rahang chuck pemusatan sendiri.

Keuntungan terbesar dari metode perbaikan ini adalah bahwa setiap komponen dapat diproduksi dengan akurasi ekonomis, dan akurasi perakitan yang tinggi dapat dicapai. Namun, karena setiap produk perlu diperbaiki secara individual, tidak ada pertukaran yang dapat dilakukan, dan tenaga kerja perakitan bersifat intensif, dengan produktivitas rendah dan persyaratan teknis yang tinggi untuk pekerja perakitan. Oleh karena itu, metode perbaikan terutama digunakan dalam produksi satu bagian, batch kecil, dan batch menengah di mana akurasi perakitan yang tinggi diperlukan.

4. Metode penyesuaian

Metode penyesuaian melibatkan pemesinan setiap komponen dalam rantai dimensi hingga mencapai akurasi ekonomis dan memastikan akurasi perakitan dengan mengganti atau menyesuaikan posisi komponen yang telah dipilih sebelumnya selama perakitan. Komponen yang diganti atau disesuaikan selama perakitan disebut bagian penyesuaian, dan rantai komponen disebut rantai penyesuaian. Metode penyesuaian pada prinsipnya mirip dengan metode perbaikan, tetapi metode spesifiknya berbeda.

Menurut metode penyesuaian yang berbeda, metode penyesuaian dapat dibagi menjadi metode penyesuaian bergerak, metode penyesuaian tetap, dan metode penyesuaian kompensasi kesalahan.

(1) Metode penyesuaian bergerak

Metode untuk memastikan akurasi perakitan dengan menyesuaikan posisi bagian penyesuaian selama perakitan disebut metode penyesuaian bergerak.

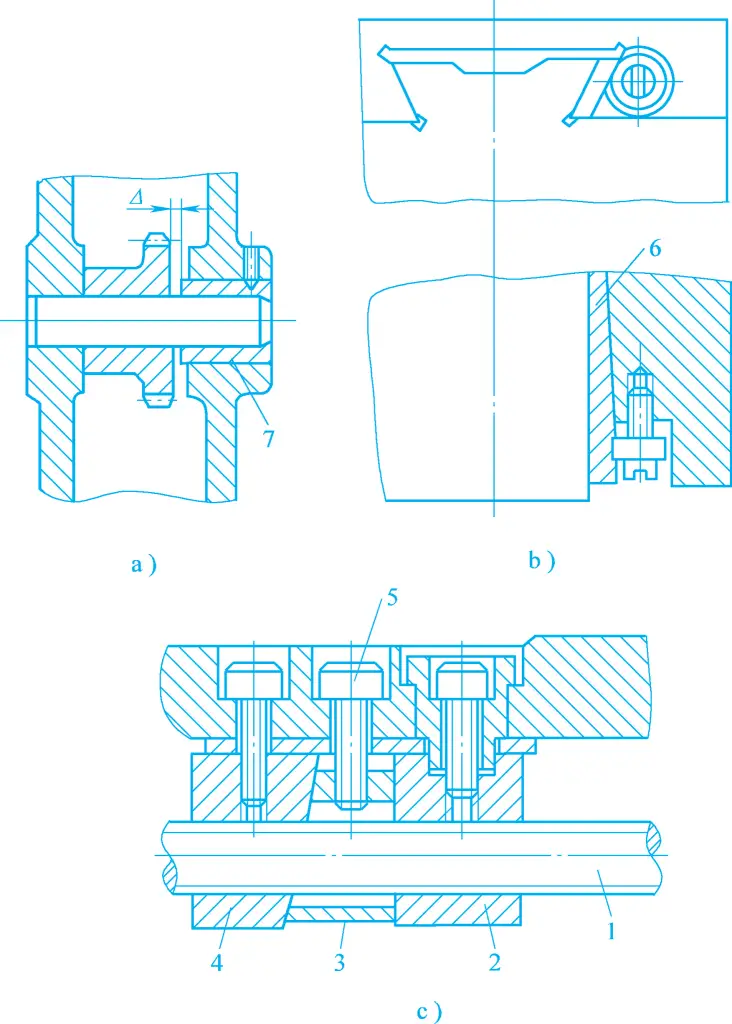

Sekrup 1-lead

2, 4-Kacang

Blok 3-Tepi

5-Sekrup

6-Sisipkan strip

7-Lengan

Metode penyetelan yang dapat digerakkan banyak digunakan dalam perakitan produk. Gambar 4a menunjukkan penyetelan posisi aksial selongsong untuk memenuhi persyaratan jarak bebas aksial roda gigi; Gambar 4b menunjukkan penyetelan posisi strip sisipan untuk memastikan jarak bebas pemasangan pasangan jalur pemandu; Gambar 4c menunjukkan penyetelan posisi vertikal blok baji untuk menyetel jarak bebas aksial pasangan mur sekrup utama.

Metode penyesuaian yang dapat digerakkan tidak hanya mencapai akurasi perakitan yang ideal, tetapi juga memungkinkan penyesuaian ulang posisi komponen penyesuaian untuk mengembalikan akurasi asli ketika akurasi perakitan menurun karena keausan komponen selama penggunaan produk. Oleh karena itu, metode ini banyak digunakan dalam produksi aktual.

(2) Metode penyesuaian tetap

Metode untuk memastikan akurasi perakitan dengan mengganti komponen yang telah dipilih sebelumnya dalam rantai dimensi selama perakitan disebut metode penyesuaian tetap. Komponen yang telah dipilih sebelumnya, yang dikenal sebagai komponen penyesuaian, perlu diproduksi sebagai satu set komponen khusus dengan interval ukuran tertentu yang akan dipilih berdasarkan kesalahan kumulatif setiap komponen selama perakitan.

Oleh karena itu, komponen penyesuaian yang dipilih harus berbentuk sederhana, mudah dibuat, dan nyaman untuk dirakit dan dibongkar. Komponen penyetelan yang umum termasuk shim dan selongsong. Metode penyetelan tetap sering digunakan dalam produksi massal dan batch besar di mana akurasi perakitan yang tinggi diperlukan untuk rantai dimensi multi-komponen.

(3) Metode penyesuaian kompensasi kesalahan

Selama perakitan produk atau komponen, menyesuaikan posisi relatif komponen yang relevan untuk mengimbangi sebagian kesalahan pemesinan dan meningkatkan akurasi perakitan disebut metode penyesuaian kompensasi kesalahan. Metode ini banyak digunakan dalam perakitan alat mesin. Misalnya, selama perakitan spindel alat mesin, runout radial spindel dikontrol dengan menyesuaikan arah runout radial bantalan depan dan belakang.

Singkatnya, ketika merakit mekanik Untuk produk, metode perakitan harus dipilih secara wajar berdasarkan faktor-faktor seperti struktur produk, persyaratan presisi perakitan, jumlah tautan dalam rantai dimensi perakitan, jenis produksi, dan kondisi produksi tertentu. Umumnya, selama pemrosesan tautan konstituen relatif ekonomis dan layak, metode pertukaran lengkap harus lebih disukai.

Jika batch produksi relatif besar dan ada banyak tautan konstituen, metode pertukaran yang tidak lengkap harus dipertimbangkan. Ketika metode pertukaran membuat pemrosesan tautan konstituen menjadi sulit atau tidak ekonomis, metode lain dapat dipertimbangkan: untuk produksi massal skala besar dengan lebih sedikit tautan konstituen, metode perakitan grup dapat dipertimbangkan; untuk lebih banyak tautan konstituen, metode penyesuaian harus digunakan. Untuk produksi batch kecil satu bagian, metode pemasangan biasanya digunakan, dan untuk produksi batch, metode pemasangan juga dapat digunakan sebagaimana mestinya.