I. Pengecoran

Pengecoran mengacu pada proses pengisian rongga cetakan dengan bahan pengecoran cair. Setelah logam cair membeku, bahan tersebut memperoleh bentuk tertentu.

1. Pengetahuan Dasar

- Proses pengecoran dibagi menjadi dua kategori utama: pengecoran pasir dan pengecoran khusus.

- Material pengecoran yang umum meliputi besi tuang, baja tuang, dan paduan non-besi.

2. Struktur Cetakan

Struktur utama cetakan meliputi cetakan pasir, inti pasir, dan sistem gating.

Rongga cetakan diperoleh setelah melepas pola. Permukaan penyambungan antara dua cetakan disebut garis perpisahan. Inti pasir membentuk rongga dan lubang internal pengecoran, dan bagian yang diperpanjang dari ujung inti disebut cetakan inti. Dudukan inti adalah rongga dalam cetakan tempat cetakan inti ditempatkan, dan dibuat bersama dengan cetakan pasir menggunakan pola.

Sistem gating terdiri dari bak penuangan, pintu masuk, pelari, dan sariawan. Ventilasi pada cetakan pasir dan inti pasir untuk memfasilitasi keluarnya udara selama penuangan. Selama penuangan, logam cair dituangkan ke dalam gerbang eksternal, mengalir melalui sariawan, runner, dan ingate ke dalam rongga cetakan. Riser dipasang pada titik tertinggi dari rongga cetakan, digunakan untuk mengamati apakah cairan logam telah memenuhi cetakan dan juga berfungsi sebagai ventilasi.

Pola, juga disebut cetakan pengecoran, adalah peralatan proses yang digunakan untuk membentuk rongga cetakan. Umumnya terbuat dari kayu, logam, atau bahan lainnya. Bentuk polanya mirip dengan pengecoran, tetapi berbeda karena lubang dan rongga pada pengecoran tidak ada pada pola; sebagai gantinya, cetakan inti dibuat. Pola cetakan inti membentuk dudukan inti dalam rongga cetakan.

3. Alat Cetakan Manual

(1) Alat cetak yang umum digunakan

Sekop besi, saringan, dorongan kuat-kuat pasir, pengikis, kawat ventilasi, paku penarik dan penarik, slick, kain lap, kantong serbuk, bellow tangan, dan dorongan kuat-kuat pneumatik, dll.

(2) Alat finishing cetakan yang umum digunakan

Sekop, pengait pasir, alat setengah bulat, alat berhidung bulat, tulang belakang flensa, sekop berbentuk, sendok, sendok kuningan berujung ganda, dll.

II. Menggulung, Menggambar, Menekan

Ketika memproduksi produk canai, ingot dengan spesifikasi yang diperlukan pertama-tama dicetak dalam cetakan ingot baja, kemudian dipanaskan dalam tungku (1200 ° C), dan akhirnya digulung menjadi pelat, bagian, dan tabung melalui pabrik penggulungan.

1. Produksi Bagian dan Pelat

Dua gulungan dari rolling mill dua tinggi berputar ke arah yang berlawanan. Gulungan silinder tanpa alur digunakan untuk menggulung pelat, sedangkan gulungan silinder dengan alur digunakan untuk menggulung bagian.

Karena gulungan harus mengubah arah setelah setiap lintasan dalam rolling mill dua tinggi, maka waktu pendinginan gulungan menjadi lama. Mesin penggulung tiga tinggi memiliki tiga gulungan yang disusun dalam garis vertikal, sehingga gulungan tidak perlu mengubah arah rotasi di antara lintasan.

2. Produksi Kawat

Kawat dengan diameter kurang dari 5mm dapat diproduksi dengan menggunakan mesin drawing. Berbentuk cincin menggambar mati dengan lubang berbentuk corong digunakan untuk menarik kawat dengan diameter yang diinginkan. Kawat halus ditarik melalui cetakan gambar karbida atau berlian. Karena pengerasan kerja, kawat membutuhkan pemanasan menengah.

3. Produksi Tabung

(1) Tabung Baja Dilas

Baja strip dibentuk menjadi bentuk tabung melalui gulungan pembentuk, kemudian melewati tungku pemanas kontinu tipe terowongan, dipanaskan hingga suhu pengelasan dengan pembakar gas yang diatur di sisi-sisinya, dan akhirnya dilas menjadi tabung tak berujung melalui gulungan pengelasan.

(2) Tabung Baja Seamless

1) Gunakan pabrik penusuk bergulir miring Mannesmann untuk menusuk billet padat, kemudian gunakan metode khusus (seperti penggulungan alur berkala) untuk menggulungnya ke dimensi tabung yang diinginkan.

2) Metode bangku dorong Erhardt pertama-tama mengekstrusi billet baja persegi panas ke dalam billet tabung berbentuk cangkir dalam rongga cetakan silinder, kemudian memasang billet tabung di atas mandrel yang panjang dan mendorongnya melalui beberapa cetakan (masing-masing lebih kecil dari yang sebelumnya). Metode ini dapat menghasilkan tabung berdinding tipis dengan diameter dalam yang sama.

4. Menggambar dalam

Gambar dalam mengacu pada pemrosesan lembaran logam menjadi bentuk berongga atau peregangan lebih lanjut dari benda berongga yang sudah digambar pada awalnya.

Deep drawing die terdiri atas punch, rongga die, dan dudukan kosong.

Blok pengatur jarak yang dipasang pada rongga cetakan berada di tengah-tengah lembaran logam. Setelah penahan kosong menjepit lembaran, pukulan bergerak ke bawah, menarik lembaran keluar dari rongga cetakan (sudut membulat muncul di tepi bawah benda kerja selama penarikan dalam).

Dalam kasus di mana punch benar-benar menarik benda kerja keluar dari rongga cetakan, benda kerja dapat menempel pada punch pada pukulan baliknya. Untuk mencegah hal ini, digunakan pelat pengupas. Jika benda kerja tersangkut di tepi atas, ejektor yang digerakkan oleh pegas digunakan untuk mendorong benda kerja ke atas keluar dari rongga cetakan.

Hanya bahan yang cocok untuk deep drawing yang dapat menghindari keretakan akibat deformasi yang parah. Bahan-bahan ini harus memiliki keuletan yang baik serta kekuatan yang memadai.

Benda kerja dengan rasio tinggi dan luas penampang yang tinggi, perlu ditarik dalam beberapa tahap. Jumlah tahap penarikan ditentukan oleh prinsip berikut ini: untuk bagian yang ditarik secara silindris, diameter punch untuk penarikan berikutnya harus sekitar 1/3 lebih kecil dari penarikan sebelumnya; diameter penarikan pertama harus 1/5 lebih kecil dari diameter material.

5. Ekstrusi Mundur

Berdasarkan sifat aliran material tertentu, ekstrusi mundur dapat digunakan untuk memproses bagian berongga berdinding tipis dari cakram (pelat) kosong.

Bahan yang cocok untuk ekstrusi mundur terutama mencakup timbal, seng, tembaga, aluminium, paduan tembaga, dan kuningan lunak.

Tempatkan blanko berbentuk cakram dengan bentuk penampang yang sama dengan produk jadi ke dalam rongga cetakan. Perbedaan diameter antara punch ekstrusi dan rongga cetakan sama dengan dua kali ketebalan dinding produk jadi. Ketika punch ekstrusi mesin cetak menekan blanko berbentuk cakram, material mengalir melalui celah antara punch dan die rongga ke arah yang berlawanan dengan gerakan pukulan.

Untuk memfasilitasi aliran material, permukaan ujung punch ekstrusi memiliki cembung atau lancip tertentu. Diameter punch ekstrusi sekitar 0,2 mm lebih kecil dari diameter bagian dalam benda kerja. Selama pukulan balik pukulan, pelat pengupas menghilangkan benda kerja dari pukulan. Ekstrusi mundur adalah metode yang ekonomis untuk memproduksi tabung, kaleng, dan bagian berongga berdinding tipis lainnya.

III. Penempaan

Penempaan mengacu pada proses pembentukan di mana tekanan diterapkan pada benda kerja melalui palu, landasan, pukulan mesin tempa, atau melalui cetakan, yang menyebabkan deformasi plastis untuk mendapatkan bentuk dan dimensi produk yang diinginkan.

1. Prinsip-prinsip Dasar

(1) Perubahan struktur butiran selama penempaan

Distribusi aliran serat pada tempa lebih baik daripada bagian mesin, dan memiliki kapasitas menahan beban yang lebih besar. Kemampuan tempa baja menurun seiring dengan meningkatnya kandungan karbon. Belerang dalam baja menyebabkan panas pendek, sedangkan fosfor menyebabkan panas pendek, sehingga kandungan gabungan belerang dan fosfor dalam baja tidak boleh melebihi 0.1% (fraksi massa).

Selama penempaan, kekuatan tarik material harus melebihi batas elastisitasnya.

Di zona 1, deformasi butir kecil; di zona 2, deformasi butir dan slip besar; di zona 3, deformasi butir dan slip juga kecil.

(2) Suhu penempaan

The suhu penempaan tergantung pada bahan tempa. Waktu pemanasan benda kerja harus diminimalkan semaksimal mungkin. Waktu atau intensitas pemanasan yang berlebihan akan menyebabkan pengerasan dan penggetasan struktur baja, sehingga mengurangi kekuatannya. Baja mulai memercik dan bersisik dalam keadaan panas. Baja yang terlalu panas tidak dapat ditempa. Baja memiliki keuletan yang sangat buruk pada suhu temper (290-350°C).

Penempaan dingin menghasilkan tegangan intergranular, yang pada awalnya bermanifestasi sebagai pengerasan dan akhirnya membentuk retakan. Anil dapat menghilangkan tekanan internal. Tembaga murni dapat ditempa dingin. Suhu penempaan meningkat dengan kandungan elemen paduan dalam tembaga, hingga maksimum 800°C.

Suhu penempaan untuk aluminium adalah 400-500°C.

(3) Sumber panas

Jenis utama tungku pemanas yang digunakan termasuk tungku gema, tungku minyak berat dan tungku gas, tungku penempaan gas batu bara, dan tungku resistensi.

2. Peralatan Tempa

1) Peralatan tempa bebas yang umum digunakan termasuk palu tempa dan pengepres. Palu tempa yang umum digunakan termasuk palu udara dan palu uap-udara. Pengepres yang umum termasuk pengepres hidrolik dan pengepres oli.

2) Peralatan penempaan cetakan yang umum digunakan termasuk palu penempaan cetakan, pengepres engkol, mesin penempaan cetakan datar, pengepres gesekan, pengepres sekrup, pengepres coining, mesin penggulung silang baji, dll.

3. Operasi Penempaan

(1) Penempaan gratis

Membentuk benda kerja dengan menggunakan alat tempa sederhana.

(2) Menggambar

Pertama, gunakan pahat pandai besi untuk menggambar secara memanjang pada sudut atau tepi landasan, kemudian ratakan pada permukaan landasan.

(3) Menjengkelkan

Setelah memanaskan forging blank, pertama-tama batasi area yang akan dipukul, kemudian gunakan palu untuk memukul pada permukaan landasan atau dudukan landasan.

(4) Penyeimbangan

Pertama, offset satu bagian blanko kasar relatif terhadap bagian lainnya, kemudian tempa bagian yang diimbangi ke dalam penampang yang diperlukan.

(5) Pemotongan

Gunakan pahat tempa panas untuk memotong.

(6) Meninju

Palu pelubang mendorong pukulan ke benda kerja, yang berputar di sekitar porosnya dan meninju melalui lubang pada bantalan pelubang.

(7) Slotting

Gunakan pahat lubang untuk pertama-tama membelah slot di kedua ujung benda kerja, kemudian perluas slot ke dalam bentuk lubang yang diperlukan.

(8) Pengelasan tempa

Pengelasan tempa mengacu pada penggabungan dua benda kerja (baja dengan kandungan karbon kurang dari 0,2%) menjadi satu melalui metode penempaan dalam keadaan kental. Pertama, proses benda kerja yang akan dilas tempa menjadi bentuk las gigit atau las pangkuan, dan panaskan hingga suhu pengelasan (1300-1400 ° C), kemudian lepaskan kerak dan lakukan pengelasan tempa cepat. Kekuatan pengelasan las tempa adalah 70%-85% dari kekuatan material induk.

4. Penempaan Mati

Penempaan cetakan mengacu pada proses memanaskan benda kerja hingga mencapai suhu penempaan dan kemudian membentuknya dari bentuk aslinya ke bentuk yang diperlukan dalam satu atau beberapa tahap penempaan cetakan di rongga cetakan.

Setelah cetakan menutup, material mengisi rongga cetakan, dan kelebihan material diekstrusi sebagai flash. Selama penempaan cetakan, material pertama kali terganggu, kemudian mengalir di dalam rongga, dan akhirnya terganggu menjadi bentuk akhir.

Karena tingginya biaya cetakan, penempaan cetakan hanya cocok untuk produksi massal. Bahan yang cocok untuk penempaan cetakan termasuk baja paduan dan non-paduan, tembaga dan paduan tembaga, paduan magnesium, dll.

Cetakan terdiri atas cetakan atas dan bawah.

Cetakan tempa adalah cetakan permanen. Benda kerja yang telah dibentuk sebelumnya, dipanaskan hingga mencapai suhu tempa, ditempatkan dalam cetakan tempa dan ditekan ke dalam bentuk rongga cetakan. Benda kerja yang lebih besar atau berbentuk kompleks ditempa melalui beberapa operasi dalam beberapa cetakan tempa. Keuntungan dari die forging meliputi biaya pemrosesan yang rendah, dimensi yang akurat, dan permukaan yang relatif halus.

(1) Bahan cetakan

Baja karbon yang dipadamkan dengan air (dengan kandungan karbon 0,9% menurut massa) cocok untuk membuat cetakan dengan rongga yang dangkal. Untuk deformasi yang lebih besar, baja paduan krom-nikel-molibdenum digunakan. Die digiling dari baja cetakan padat. Untuk memudahkan demolding, sudut draft pada die adalah 1:5 untuk rongga dalam dan 1:10 untuk rongga luar.

Karena penyusutan material dan ekspansi termal cetakan, tingkat penyusutan sebesar 1,2%-1,5% harus dipertimbangkan. Rongga cetakan dipoles dan harus keras, tahan aus, tahan panas, serta tahan tekanan dan tahan retak. Tergantung pada persyaratan presisi, cetakan tempa dapat menghasilkan 6.000 hingga 25.000 benda kerja.

(2) Urutan kerja

Penempaan gratis pada cetakan billet - penempaan cetakan - anil penghilang stres.

Pekerjaan pembentukan dasar terutama diselesaikan dengan pra-penempaan, penempaan bebas, dan penempaan cetakan menengah untuk meningkatkan akurasi penempaan benda kerja di cetakan akhir dan memperpanjang masa pakai cetakan akhir.

(3) Penempaan datar

Penampang material asli meningkat setelah penempaan datar.

Dua slide penjepit dari mesin tempa datar menjepit blanko. Cetakan cembung yang dipasang pada slide utama digunakan untuk membuat upset. Gangguan multi-alur hanya membutuhkan satu kali pemanasan.

Dibandingkan dengan penempaan cetakan, keuntungan dari penempaan datar adalah tidak adanya sudut angin, lebih sedikit kehilangan pembakaran, dan karena itu lebih ekonomis.

IV. Membungkuk

Pembengkokan adalah metode pembentukan di mana aliran (logam) di zona pembentukan terutama disebabkan oleh momen pembengkokan.

1. Prinsip-prinsip dasar

(1) Perubahan struktur material

Performa pembengkokan benda kerja tergantung pada keuletan bahan benda kerja. Banyak logam dan paduan yang dapat dibengkokkan secara dingin; beberapa logam dan paduan perlu dipanaskan hingga suhu tertentu untuk mengurangi radius lenturmisalnya: seng perlu dipanaskan hingga 150°C, dan paduan magnesium perlu dipanaskan hingga 300°C.

Selama pembengkokan, butiran bagian dalam dikompresi, butiran bagian luar diregangkan, dan hanya lapisan netral yang tidak berubah.

Terdapat selip atom di dalam butiran. Tegangan tarik pada lapisan luar mendekati batas patah, dan terdapat kontraksi melintang yang jelas pada penampang area tegangan tarik pada bagian yang tertekuk, sementara terdapat kontraksi memanjang pada area tekanan. Oleh karena itu, peregangan dan kompresi struktur tidak hanya dapat menyebabkan deformasi longitudinal tetapi juga deformasi transversal. Peregangan akan mengurangi penampang melintang, sedangkan kompresi akan meningkatkannya.

(2) Kekuatan lentur benda kerja

Kekuatan lentur benda kerja terkait dengan faktor-faktor seperti suhu, material benda kerja, dimensi penampang, dan posisi relatif terhadap sumbu lentur.

Kekuatan tekukan sebanding dengan lebar benda kerja. Jika lebarnya berlipat ganda, jumlah serat di bawah tegangan dan kompresi juga harus berlipat ganda. Di bawah radius tekukan yang sama, jumlah serat yang mengalami tegangan dan kompresi pada arah tinggi jauh lebih besar daripada arah lebar, sehingga gaya tekukan yang diperlukan untuk yang pertama harus jauh lebih besar daripada yang kedua.

(3) Jari-jari lentur

Radius tekukan tidak boleh lebih rendah dari nilai minimum. Jari-jari tekukan berkaitan dengan pemanjangan material, ketebalan benda kerja, bentuk penampang benda kerja, dan arah penggulungan. Untuk material batang, radius tekukan untuk baja dan aluminium lunak adalah 1,5 kali ketebalannya, untuk aluminium keras adalah 2-4 kali ketebalannya, dan untuk paduan tembaga dan seng adalah 1/3 hingga 1/2.

Karena sensitivitas takik yang tinggi pada permukaan pelat selama pembengkokan, permukaan pelat harus halus dan bebas pori-pori.

Sudut tekukan yang lebih kecil lebih menguntungkan daripada yang lebih besar. Jika radius dan sudut pembengkokan kurang dari nilai yang diizinkan, pembengkokan panas harus digunakan.

2. Pembengkokan lembaran logam

Bagian-bagian kecil dapat dibengkokkan pada ragum mesin. Untuk mendapatkan radius tekukan yang diperlukan, gunakan stop block dengan ujung yang dilubangi. Jika sudut-sudutnya ditekuk terlalu tajam, retakan akan muncul di area yang ditekuk pada lembaran logam.

Jari-jari tekukan minimum = Ketebalan lembaran × Faktor konversi

Faktor konversi untuk radius tekukan minimum

| Bahan | Baja lunak | Baja keras sedang | Tembaga | Kuningan | Paduan aluminium (dipadamkan) |

| Faktor konversi | 0.5 | 0.55 | 0.25 | 0.3~0.4 | 2-4 |

Contoh: Pelat baja keras sedang setebal 3mm ditekuk menjadi penjepit pada ragum mesin. Radius tekukan minimumnya = 3mm × 0,55 = 1,65mm.

Proses pembengkokan:

1) Tandai benda kerja dan tekuk salah satu ujungnya pada sudut yang tepat dengan menggunakan ragum mesin.

2) Tandai ketinggian dan tekuk sudut kanan kedua dengan menggunakan balok kayu.

……

4) Tempatkan balok kayu penghenti dan buat tikungan keempat.

Kekuatan tekukan adalah kemampuan suatu benda untuk menahan deformasi tekukan. Benda kerja dengan rasio lebar-ke-tinggi yang besar, seperti baja siku dan balok-I, memiliki kekuatan tekuk yang tinggi. Kekakuan dapat ditingkatkan dengan menggunakan metode seperti alur pembentuk putaran, penggulungan, pembengkokan, atau pelipatan.

3. Pembengkokan pipa

Jika radius pembengkokan pipa kecil, maka dapat meratakan pipa. Selama pembengkokan, pengisi harus ditambahkan di dalam pipa atau gunakan peralatan pembengkokan dengan roda pemandu. Untuk radius pembengkokan yang besar, pengisi mungkin tidak diperlukan di dalam pipa. Pipa yang ditarik atau digulung berdiameter kecil dapat dibengkokkan secara dingin.

Untuk pembengkokan panas, untuk menghindari kerutan, suhu pemanasan di bagian dalam pipa harus lebih tinggi daripada di bagian luar. Jari-jari pembengkokan harus setidaknya tiga kali diameter pipa. Untuk menghindari tegangan tarik dan tekan selama pembengkokan, lapisan las pipa harus berada di zona netral.

4. Pembengkokan baja struktural

Baja struktural sulit untuk dibengkokkan. Untuk membengkokkan baja sudut, baja saluran-U, atau balok-I menjadi sudut yang lebih tajam, takik harus dipotong pada titik tekuk, dan setelah ditekuk, ujung-ujung yang terpotong dilas menjadi satu.

Bentuk takik tergantung pada sudut tekukan dan ketebalan tepi baja siku. Karena bagian dalam tekukan berada di bawah tekanan, maka harus ada jarak tertentu antara kedua tepi miring (yaitu jarak tepi potong a). Jarak ini harus lebih besar untuk tepi baja siku yang lebih tebal dan sudut tekukan yang lebih kecil.

a = Stanα/2

Untuk menghindari kompresi, logam pada bagian yang terkompresi harus dibor. Diameter mata bor d = Sa/100.

Baja struktural dibengkokkan menjadi lingkaran dengan menggunakan mesin pembengkok baja struktural. Rol atas dan bawah dari mesin pembengkok ini tidak dapat disetel dan digerakkan secara manual atau dengan motor listrik. Rol atas dapat disesuaikan, dan menyesuaikannya dapat mengubah radius tekukan.

V. Meluruskan

Tujuan pelurusan adalah untuk mengurangi kesalahan kelurusan dan kerataan pada lembaran logam, kawat, dan material batangan.

1. Prinsip-prinsip dasar

Tekanan internal, pemanasan atau pendinginan satu sisi, benturan, pukulan, dan proses pemotongan satu sisi adalah alasan yang menyebabkan material melengkung dan terpuntir. Benda kerja dapat diluruskan dan diratakan melalui tekanan, pemukulan, atau pemanasan api.

2. Meluruskan dengan cara dipukul atau ditekan

Pilih pelurusan dingin atau pelurusan panas berdasarkan ketebalan bahan.

Untuk gaya pelurusan yang kecil, letakkan benda kerja di atas pelat pelurus; untuk gaya yang besar, gunakan mesin pelurus.

(1) Perataan lembaran logam

Tonjolan pada lembaran logam lunak (tembaga, seng, aluminium) dapat diratakan dengan menggunakan palu kayu, palu karet, atau palu plastik. Untuk lembaran logam yang lebih keras, palu di sepanjang tepi luar tonjolan dalam pola spiral dari dalam ke luar untuk meregangkannya.

Ketika lembaran logam melewati rol pelurus, lembaran logam diregangkan dan dikompresi secara seragam hingga rata. Umumnya, menggunakan mesin pelurus rol untuk lembaran logam lebih ekonomis.

(2) Pelurusan kawat

Untuk meluruskan kawat, kawat dapat dijepit di catok bangku dan ditarik lurus melalui dua balok kayu, atau mesin pelurus kawat dapat digunakan.

(3) Pelurusan batang dan profil

Mesin pelurus batang dan mesin pelurus profil masing-masing digunakan.

3. Meluruskan panas

Pemanasan nyala api mencakup tiga bentuk: pemanasan titik, pemanasan titik-garis, dan pemanasan baji. Pilihan bentuk pemanasan bergantung pada bentuk, ukuran, dan ketebalan benda kerja. Permukaan yang melengkung dipanaskan, yaitu, sisi yang lebih panjang terlebih dulu dipanaskan untuk meningkatkan lengkungan.

Namun demikian, pada saat yang sama, tegangan tekan yang besar muncul karena peningkatan volume di area yang dipanaskan. Pemanasan yang terus berlanjut hingga titik leleh material menyebabkan tekanan internal menekan sisi yang lebih panjang. Selama pendinginan, bagian yang dikompresi akan menyusut, sehingga benda kerja akan meluruskan dirinya sendiri. Proses ini dilakukan dalam kombinasi dengan pemukulan.

Pemanasan titik atau pemanasan garis titik digunakan untuk lembaran logam dan batangan; pemanasan baji digunakan untuk profil yang digulung, dan pemanasan baji harus dimulai dari ujung baji.

Meluruskan, menekuk, memalu, dan menggambar juga dapat menyebabkan pengerasan kerja dingin pada material dan meningkatkan kekerasannya, yang dapat dihilangkan melalui anil.

VI. Stamping

Stamping adalah proses pembentukan yang menggunakan pengepres dan cetakan untuk memberikan gaya eksternal pada material lembaran logam, strip, pipa, dan profil, sehingga menyebabkan deformasi plastis atau pemisahan untuk mendapatkan benda kerja (bagian yang dicap) dengan bentuk dan dimensi yang diinginkan. Ada cetakan pembengkok, cetakan pengeritingan, dan cetakan pembentuk, antara lain.

1. Meninggal

(1) Proses stamping

Selama pembentukan dingin, beban pada tepi bengkok material melebihi batas elastisitasnya, memulai dan melanjutkan deformasi (plastis). Tepi luar material mengalami peregangan dan tekanan terbesar selama pembentukan dingin. Untuk menghindari keretakan, material dengan perpanjangan tinggi dan kekuatan sedang dipilih untuk pembentukan dingin.

(2) Pembengkokan cetakan

Bending dies dapat digunakan untuk membengkokkan material lembaran atau strip menjadi baja siku, baja berbentuk Z atau baja berbentuk U. Pembengkokan tidak perlu mengubah ketebalan material. Cetakan pembengkok terdiri dari punch dan rongga cetakan.

Untuk menghindari keretakan pada area yang ditekuk, radius tekukan tidak boleh lebih kecil dari nilai minimum yang diizinkan. Karena efek pegas setelah pembengkokan, sudut pembengkokan yang dibentuk oleh rongga punch dan die harus sedikit lebih kecil dari sudut pembengkokan benda kerja yang sudah jadi. Gaya pegas benda kerja terkait dengan faktor-faktor seperti radius tekukan, ketebalan material, dan sifat material.

(3) Pengeritingan

Lembaran logam dapat dibentuk menjadi telinga engsel, bala bantuan, dan penguatan tepi melalui pengeritingan. Sebelum menggulung, lembaran logam harus dibengkokkan terlebih dahulu (jika tidak, maka akan lurus), kemudian benda kerja yang sudah dibengkokkan dimasukkan dan dijepit di cetakan bagian bawah, dan pelubang pengeritingan dengan profil yang sesuai bergerak ke bawah untuk melakukan pengeritingan.

(4) Membengkokkan bentuk

Jenis cetakan ini dapat membengkokkan benda berongga atau rusuk penguat dalam bentuk apa pun (tutup kaleng, logo mobil). Cetakan atas dan bawah dibuat dalam bentuk yang sesuai, dan lembaran logam dicap ke dalam bentuk yang diperlukan. Ketebalan lembaran pada dasarnya tidak berubah selama pembengkokan bentuk.

2. Menekan

Mesin press diklasifikasikan berdasarkan gerakan naik dan turunnya slide ke dalam mesin press gesekan, mesin press engkol, mesin press eksentrik, mesin press hidraulik, dll., mirip dengan peralatan tempa. Cetakan cembung atau pukulan atas cetakan pemotongan dan gambar dijepit pada slide pers. Untuk meningkatkan akurasi pemrosesan, slide pers harus dipandu secara tepat. Cetakan cekung dipasang di atas alas pers.

(1) Pers gesekan

Mesin press gesekan adalah mesin pengolah tekanan serbaguna yang banyak digunakan di berbagai industri untuk pemrosesan tekanan. Dalam industri manufaktur mekanis, mesin press gesekan bahkan lebih banyak digunakan dan dapat digunakan untuk menyelesaikan tugas-tugas seperti penempaan cetakan, upsetting, pembengkokan, pelurusan, dan pengepresan presisi. Beberapa penempaan tanpa lampu kilat juga menggunakan jenis mesin press ini.

(2) Tekan engkol, tekan eksentrik

Selongsong eksentrik yang dipasang pada jurnal poros engkol dihubungkan ke poros penggerak melalui kopling cakar yang dapat dilepas di ujung poros. Dengan melonggarkan cincin cakar, selongsong eksentrik dapat diputar untuk menyesuaikan panjang langkah.

Kedua jenis pengepresan ini mengubah gerakan putar motor menjadi gerakan linier slide melalui poros engkol atau poros eksentrik melalui batang penghubung atau sambungan soket bola.

(3) Mesin cetak hidrolik

A pers hidrolik adalah mesin yang menggunakan cairan sebagai media kerja, berdasarkan prinsip Pascal, untuk mentransmisikan energi dan mencapai berbagai proses. Mesin press hidrolik umumnya terdiri dari tiga bagian: mesin utama, sistem tenaga, dan sistem kontrol hidrolik.

VII. Geser

Geser adalah proses yang menggunakan alat pemotong bermata dua untuk memisahkan bahan.

1. Memotong dengan gunting

Perkakas umum menggunakan mata potong tunggal untuk memotong material benda kerja, sedangkan pada proses geserdua mata potong berbentuk baji bekerja pada material secara relatif. Dua mata potong berbentuk baji pada mata pisau atas dan bawah saling bergeser satu sama lain dari samping. Awalnya, benda kerja dipotong menjadi alur di kedua sisi dari kedua mata potong.

Tekanan dari mata potong yang berbentuk baji membuat struktur material menjadi padat. Ketika ketahanan material meningkat, mata pisau hanya dapat memotong material hingga kedalaman tertentu. Peningkatan tekanan lebih lanjut di luar titik leleh material menyebabkan struktur terpisah, dan kedua permukaan rekahan bergeser terpisah. Permukaan benda kerja yang terpisah tidak beraturan karena proses geser yang berbeda, dengan bagian luar yang halus dan bagian dalam yang kasar dan retak.

2. Memotong bahan lembaran sederhana secara manual

Gunting tangan dapat digunakan untuk memotong lembaran dengan ketebalan tidak lebih dari 1,5 mm.

(1) Gunting tangan lurus

Digunakan untuk memotong lurus, sedikit melengkung, dan jalan pintas yang pendek.

(2) Gunting lurus melalui gunting

Digunakan untuk memotong benda kerja yang panjang dan lurus.

(3) Gunting lubang

Mata pisau memiliki ujung yang runcing, digunakan untuk memotong lekukan bagian dalam.

(4) Gunting bundar

Bilahnya tipis dan panjang untuk beradaptasi dengan berbagai bentuk.

(5) Gunting tangan listrik

Selama pengoperasian, bilah bawah tetap diam sementara bilah atas melakukan gerakan pemotongan.

3. Gunting mesin manual

(1) Gunting tuas

Cocok untuk memotong benda kerja berukuran besar.

(2) Gunting mesin

Juga dikenal sebagai bilah paralel mesin geserBilah atas bergerak secara vertikal di dalam rel pemandu. Bilah atas dapat dimiringkan atau sejajar dengan bilah bawah.

(3) Gunting melingkar, gunting lengkung

Digunakan untuk memotong lingkaran dan lekukan apa pun. Apabila memotong kurva, lembaran diumpankan secara manual.

4. Cacat geser

Gerinda besar pada tepi potong, konsumsi gaya geser yang tinggi, mata pisau terkelupas, dan deviasi pemotongan dari garis yang ditandai.

5. Alat tinju

Menggunakan pelubang untuk membuat lubang juga merupakan proses geser. Untuk lembaran tipis, karton, lembaran baja pegas, dan cincin penyegel, melubangi lebih cepat daripada mengebor. Bahan yang lebih tebal menggunakan mesin bertekanan pelubang untuk membuat lubang, yang efisien dan tidak menghasilkan serpihan. Bahan yang lunak menggunakan cetakan pelubang tipe tepi untuk pembuatan lubang.

VIII. Kosong

Blanking dies terdiri atas punch (cetakan jantan) dan cetakan betina, yang bisa melubangi bentuk apa pun dari bahan lembaran. Karena setiap bentuk memerlukan satu set cetakan, metode ini cocok untuk produksi massal.

Karena deformasi material yang dingin, lembaran mudah ditekan ketika pertama kali menyentuh punch. Jika pukulan memiliki sudut bulat kecil, tepi bawah lembaran juga akan memiliki sudut bulat kecil. Saat punch terus bergerak ke bawah, gaya gesernya melebihi kekuatan geser material, dan struktur material terpisah dengan permukaan geser yang relatif halus. Sebelum punch, cutting edge, dan die cutting edge berpotongan, permukaan rekahan material yang tersisa akan terpisah. Lubang cetakan memiliki struktur meruncing secara bertahap.

Blanking adalah proses pengepresan yang menggunakan cetakan untuk memisahkan bagian material atau benda kerja dari bagian lain dari material, benda kerja, atau limbah. Blanking adalah istilah umum untuk proses pemisahan termasuk geser, blanking, pelubangan, bentukan, slotting, pemisahan, pemahatan, pemangkasan, pemangkasan, pemberian lidah, pemotongan terbuka, dan finishing.

Pengosongan biasanya digunakan untuk pemrosesan langsung mesin cuci, roda rantai sepeda, roda gigi instrumen, bubungan, garpu pemindah, panel instrumen, serta lembaran baja silikon untuk motor dan peralatan listrik, dan konektor di sirkuit terpadu.

IX. Operasi kerja bangku dasar

Peralatan umum untuk kerja bangku meliputi:

1) Meja kerja

Tempat kerja utama untuk pekerja bangku, digunakan untuk menempatkan benda kerja dan berbagai alat dan alat ukur.

2) Catok bangku

Perlengkapan universal yang digunakan untuk memegang benda kerja.

1. Penandaan tata letak

Penandaan tata letak adalah operasi penandaan batas pemrosesan atau menemukan titik dan garis referensi pada blanko benda kerja atau produk setengah jadi sesuai dengan dimensi yang disyaratkan oleh gambar desain atau objek sebenarnya. Melalui penandaan tata letak, tunjangan pemrosesan dan posisi permukaan pemrosesan benda kerja dapat ditentukan, bentuk dan dimensi blanko dapat diperiksa untuk melihat apakah memenuhi persyaratan gambar, dan tunjangan pemrosesan dapat dialokasikan secara wajar.

(1) Alat penanda tata letak yang umum digunakan

Alat bantu penandaan tata letak yang umum termasuk pelat tata letak, pencetak, cakram tata letak, pembagi, center punch, V-block, dan jack.

(2) Teknik penandaan tata letak dasar

Alat yang digunakan adalah penggores. Cara yang benar adalah memiringkan penggaris 15° hingga 20° ke arah luar penggaris baja, sekaligus memiringkannya 45° hingga 75° ke arah penandaan.

1) Menandai garis lurus.

Saat menandai, pegang penggaris baja dengan tangan kiri, pegang penggaris dengan ibu jari dan jari telunjuk tangan kanan, gunakan jari tengah untuk menekan penggaris sehingga ujung penggaris menempel pada permukaan pemandu penggaris, dan tarik ke arah belakang penggaris untuk menggambar garis lurus yang jelas.

2) Menandai garis tegak lurus.

Garis tegak lurus bisa digambar dengan menggunakan konstruksi geometris, penggaris persegi, atau piringan penggaris. Metode yang paling sederhana adalah menggunakan sisi yang berdekatan sebagai referensi dan dengan mudah menggambar garis tegak lurus dengan penggaris persegi.

3) Menandai garis paralel.

Ada tiga metode yang bisa digunakan: metode geometris, penandaan penggaris persegi, dan penandaan cakram gores.

4) Menandai busur.

Alat yang digunakan adalah pembatas. Apabila menggunakan, sesuaikan kedua kaki pembagi dengan membukanya dengan kedua tangan, kemudian pegang bagian sambungan pembagi dengan tangan kanan. Apabila menggambar lingkaran, gabungkan dua busur setengah lingkaran dengan menggambar searah dan berlawanan arah jarum jam.

5) Pukulan tengah.

Untuk memudahkan penyelarasan benda kerja dalam pemrosesan berikutnya, center punch harus memiliki ukuran yang sesuai dan seragam. Titik pukulan harus berada di tengah garis pemrosesan dan tidak menyimpang, karena titik pukulan yang menyimpang akan menyesatkan penambahan garis berikutnya.

Sewaktu mengoperasikan, pegang center punch agak miring ke depan dengan tangan kiri, sejajarkan ujung punch dengan bagian tengah garis. Setelah sejajar, luruskan punch sehingga tegak lurus ke bagian tengah garis, dan gunakan palu untuk mengetuk ujung punch secara perlahan untuk membuat tanda tengah.

2. Memahat

Memahat adalah metode pemrosesan yang menggunakan palu untuk memukul pahat untuk memotong benda kerja. Memahat terutama digunakan dalam situasi di mana pemrosesan mekanis tidak nyaman, termasuk melepas flensa, memisahkan bahan, memahat alur oli, atau untuk mengosongkan benda kerja yang tipis, pemrosesan yang kasar, dll.

(1) Pahat

Ada tiga jenis: pahat datar, pahat runcing, dan pahat alur minyak. Ada tiga cara untuk memegang pahat: pegangan normal, pegangan terbalik, dan pegangan vertikal.

(2) Palu

Ada dua cara untuk menggenggam palu: genggaman erat dan genggaman longgar. Genggaman erat: mengharuskan kelima jari menggenggam palu dengan erat saat mengangkat atau memukul; Genggaman longgar: saat mengangkat palu, ibu jari dan jari telunjuk mencengkeram dengan erat, sedangkan jari kelingking, jari manis, dan jari tengah sedikit rileks. Saat memukul, saat palu mendekati titik tumbukan, jari kelingking, jari manis, dan jari tengah tiba-tiba mengencang untuk meningkatkan kekuatan pukulan palu yang jatuh.

Ada tiga metode mengayunkan palu: ayunan tangan, ayunan siku, dan ayunan lengan.

(3) Postur memahat

Operator berdiri di depan meja kerja, dengan kaki kiri pada sudut 35° terhadap garis tengah ragum, dan kaki kanan pada sudut 75° terhadap garis tengah ragum, untuk memastikan bahwa ketika berdiri dan mengayunkan palu, titik tumbukan sejajar dengan ujung pahat. Lengan bawah tangan yang memegang pahat harus dijaga agar tetap horisontal, dengan siku tidak terkulai atau terangkat, agar tidak mempengaruhi sudut pemotongan pahat.

3. Menggergaji

Menggergaji adalah operasi menggunakan gergaji tangan untuk memotong bahan logam atau untuk menggergaji alur pada benda kerja. Gergaji ini dapat digunakan untuk memisahkan berbagai bahan atau produk setengah jadi, serta untuk menggergaji bagian benda kerja yang berlebih atau untuk membuat slot.

(1) Alat gergaji

1) Bingkai gergaji

Digunakan untuk mengencangkan mata gergaji, rangka gergaji dibagi menjadi tipe tetap dan tipe yang dapat disesuaikan.

2) Mata gergaji

Alat yang secara langsung menggergaji bahan atau benda kerja. Panjangnya dinyatakan sebagai jarak tengah antara lubang pemasangan di kedua ujungnya. Mata gergaji tangan yang biasa digunakan memiliki panjang 300mm, lebar 12mm, dan tebal 0,8mm.

3) Pemasangan mata gergaji

Gergaji tangan hanya memotong selama dorongan ke depan, jadi saat memasang gergaji tangan, ujung gigi harus mengarah ke depan.

(2) Postur menggergaji

1) Cara memegang rangka gergaji

Pegangan yang benar memiliki dampak yang signifikan terhadap kualitas penggergajian. Cara yang benar adalah menyangga bagian depan rangka gergaji dengan tangan kiri dan memegang gagang gergaji dengan tangan kanan.

2) Posisi berdiri

Saat menggergaji, operator berdiri menghadap ragum di satu sisi garis tengah, dengan kaki kiri pada sudut 35° terhadap garis tengah ragum, dan kaki kanan pada sudut 75° terhadap garis tengah ragum.

3) Postur menggergaji

Ketika tangan kanan mendorong gergaji, tubuh akan condong ke depan. Gerakan tubuh ini dapat meningkatkan tenaga dorong tangan kanan, mengurangi kelelahan tangan kanan, dan meningkatkan efisiensi kerja. Selama menggergaji, gaya dorong dikendalikan sepenuhnya oleh tangan kanan. Tekanan yang diberikan oleh tangan kiri tidak boleh terlalu besar; fungsi utamanya adalah untuk menjaga agar rangka gergaji tetap lurus.

(3) Metode penggergajian dasar

1) Penjepitan benda kerja

Benda kerja umumnya dijepit di sisi kiri ragum bangku untuk memudahkan pengoperasian. Benda kerja tidak boleh menonjol terlalu jauh dari rahang ragum; potongan gergaji harus berjarak sekitar 20 mm dari sisi rahang ragum untuk mencegah getaran selama penggergajian. Potongan gergaji harus sejajar dengan sisi rahang catok. Benda kerja harus dijepit dengan erat dan aman untuk menghindari kerusakan atau perubahan bentuk.

2) Kontrol kecepatan dan panjang goresan

Gunakan tenaga yang sesuai saat mendorong gergaji, dan lepaskan tekanan saat menariknya untuk mengurangi keausan pada gigi gergaji. Usahakan untuk menggunakan panjang efektif mata gergaji saat menggergaji. Frekuensi gerakan maju dan mundur

harus sesuai, 30-40 kali per menit untuk baja biasa, dan 50-60 kali per menit untuk logam lunak dan non-logam.

3) Memulai gergaji

Gunakan ujung depan atau belakang mata gergaji untuk mulai menggergaji dengan meletakkannya di tepi permukaan, dengan mata gergaji pada sudut 15° terhadap permukaan kerja. Setidaknya tiga gigi gergaji harus bersentuhan dengan benda kerja secara bersamaan. Untuk stabilitas dan akurasi, Anda dapat menggunakan ibu jari Anda untuk menahan mata gergaji agar tetap pada posisi yang benar.

4) Metode untuk menggergaji pipa bundar

Pilihlah mata gergaji yang bergigi rapat. Saat dinding pipa terpotong, segera putar pipa ke arah dorongan gergaji dengan sudut yang sesuai, lalu lanjutkan menggergaji. Ulangi rotasi ini sampai pipa terpotong seluruhnya.

5) Menggergaji stok batang

Jika diperlukan penampang yang rata, mulailah menggergaji dari satu arah dan lanjutkan hingga selesai; jika persyaratannya tidak tinggi, Anda dapat menggergaji dari beberapa arah untuk mengurangi permukaan gergaji dan meningkatkan efisiensi.

6) Menggergaji lembaran tipis

Cobalah untuk menggergaji dari sisi yang lebar jika memungkinkan. Jika Anda harus menggergaji dari sisi yang sempit, Anda dapat menjepit dua spacer kayu dan menggergaji bersama dengan lembarannya, atau menjepit lembaran tipis langsung di catok bangku dan menggunakan gergaji tangan untuk mendorongnya secara diagonal.

7) Menggergaji baja datar

Tandai garis pemotongan, kemudian gergaji dari kedua ujung sisi yang lebar. Apabila kedua potongan gergaji hampir bertemu, ketuk perlahan untuk mematahkan dan memisahkannya.

4. Pengarsipan

Kikir adalah alat pemotong bergigi.

Pengarsipan dapat memproses permukaan luar, lubang bagian dalam, alur, dan berbagai bentuk benda kerja yang kompleks. Akurasi pengarsipan bisa mencapai 0,01mm.

(1) File

Kikir mencakup kikir bangku, kikir pembentuk, dan kikir khusus. Kikir bangku dibagi lagi menjadi kikir pipih, kikir persegi, kikir bulat, kikir segitiga, dan kikir setengah bulat berdasarkan bentuk penampang melintangnya. Pembentukan

Kikir digunakan untuk menyelesaikan area kecil pada benda kerja. Kikir khusus digunakan untuk memproses permukaan khusus. Ada banyak jenis, spesifikasi, dan model kikir, yang dapat dipilih sesuai dengan bentuk, kekerasan, kelonggaran pemesinan, dan persyaratan presisi benda kerja.

(2) Cara memegang file

Pegang gagang pisau erat-erat dengan tangan kanan Anda, dengan ujung gagang bertumpu pada telapak tangan di pangkal ibu jari. Letakkan ibu jari Anda pada bagian atas gagang, dan lilitkan jari-jari yang tersisa di sekeliling gagang, dari bawah ke atas. Dengan tangan kiri, tekan otot di pangkal ibu jari ke kepala kikir, rentangkan ibu jari secara alami, tekuk keempat jari lainnya ke arah telapak tangan, dan gunakan jari tengah dan jari manis untuk menjepit ujung depan kikir. Saat mengikir, tangan mendorong kikir dan menentukan arah gerakan, sementara tangan kiri bekerja dengan tangan kanan untuk menjaga keseimbangan kikir.

(3) Postur pengarsipan

Saat mengikir, operator berdiri menghadap ragum di satu sisi garis tengah, dengan kaki kiri pada sudut 35° terhadap garis tengah ragum, dan kaki kanan pada sudut 75° terhadap garis tengah ragum.

Saat mengikir, berdirilah dengan kokoh dengan kedua kaki, condongkan tubuh ke depan, tempatkan pusat gravitasi pada kaki kiri, condongkan tubuh ke arah lutut kiri yang ditekuk, jaga agar kedua bahu tetap sejajar secara alami, lihat permukaan kikir, dan jaga agar lengan bawah kanan tetap sejajar dengan permukaan kikir.

(4) Metode pengarsipan dasar

1) Mengikir permukaan datar

Ada tiga metode: pengarsipan lurus, pengarsipan silang, dan pengarsipan dorong.

2) Mengarsipkan busur eksternal

Ada dua metode yang biasa digunakan: kikir silang dan kikir gulung. Pengarsipan silang digunakan untuk pemesinan busur yang kasar, sedangkan pengarsipan roll digunakan untuk pemesinan busur yang halus atau ketika ada sedikit kelonggaran.

3) Mengarsipkan busur internal

Ada dua metode yang biasa digunakan: pengarsipan silang dan pengarsipan dorong. Pengarsipan silang digunakan untuk pemesinan kasar pada busur eksternal. Ketika menggunakan metode pengarsipan dorong, tiga gerakan diselesaikan secara bersamaan: gerakan maju, gerakan ke kiri atau ke kanan, dan rotasi di sekitar garis tengah kikir.

5. Mengikis dan Menggiling

Pengikisan dan penggerindaan adalah proses pemesinan presisi manual yang digunakan untuk meningkatkan kualitas permukaan dan akurasi dimensi.

Terlepas dari pemrosesan mekanis (pengkilapan, penggulungan), pengikisan dan penggerindaan sering kali merupakan langkah terakhir dalam banyak proses pemesinan. Langkah-langkah ini menghilangkan puncak kasar yang tersisa. Kekasaran permukaan adalah penyimpangan kualitas permukaan aktual dari permukaan yang ditentukan. Hal ini dinyatakan dalam 1/1000mm. Setelah pemesinan halus, area penahan beban pada permukaan penyangga, permukaan perkawinan, dan permukaan penyegelan dapat ditingkatkan menjadi 80%. Permukaan yang tergores harus benar-benar tertutup rapat.

(1) Mengikis

Pengikis harus dapat memotong serpihan halus. Pengikis datar digunakan untuk permukaan datar, sedangkan pengikis berbentuk sendok dan pengikis segitiga digunakan untuk permukaan melengkung. Sudut baji adalah 85°-95°, dengan sudut depan negatif.

Melalui pengikisan strip yang panjang, puncak kasar yang tersisa dapat dihilangkan, sehingga mengurangi bekas permukaan. Pengikis harus disudutkan pada tanda selama pengikisan, jika tidak, pengikis dapat tersangkut. Apabila mengikis ke depan, berikan tekanan ringan, dan kurangi tekanan pada akhir setiap gerakan pengikisan untuk mencegah terjadinya cekungan.

Catatan: Pengikis harus diasah dengan roda gerinda korundum atau silikon karbida, kemudian dipoles dengan batu asah.

(2) Penggilingan

Terapkan warna pada permukaan datar untuk mengidentifikasi ketidakrataan yang sangat kecil. Pertama, aplikasikan selapis warna pada pelat gores, kemudian letakkan benda kerja di atas platform. Untuk benda kerja yang besar, aplikasikan warna pada permukaan benda kerja, kemudian letakkan pelat gores atau penggaris gores di atasnya dan gerakkan.

Titik-titik yang tinggi akan tampak mengkilap dan harus dihilangkan dengan pengikis. Gerakan pengikisan harus pendek dan agak melengkung. Lanjutkan pemrosesan sampai titik-titik pada seluruh permukaan sebanyak dan serata mungkin. Ubah arah pengikisan setelah setiap putaran pengikisan.

Cukup memadai jika 5-10 titik dapat dilihat per sentimeter persegi pada permukaan yang dikerok.

X. Pemrosesan Lubang (Pengeboran, Countersinking, Reaming)

Pemrosesan lubang adalah salah satu keterampilan operasional yang penting bagi pekerja bangku. Pada dasarnya, ada dua jenis metode pemrosesan lubang: pertama, membuat lubang pada benda kerja padat, yaitu mengebor secara langsung dengan bor puntir, bor tengah, dan lain-lain; dan kedua, memproses lubang yang sudah ada, yaitu menggunakan bor pembesar, bor countersink, dan alat untuk membesarkan lubang, countersink, dan membesarkan lubang. Reaming adalah metode pemrosesan lubang yang sudah dibor dengan menggunakan reamer. Countersinking adalah metode pengeboran yang menggunakan bor countersink untuk membuat permukaan yang rata atau bukaan lubang dengan berbagai bentuk di ujung lubang.

1. Alat yang Umum Digunakan

(1) Mata bor

Ada banyak jenisnya, termasuk bor puntir, bor datar, bor lubang dalam, bor tengah, dll. Yang paling umum digunakan adalah bor puntir, yang tersedia dalam jenis tangkai lurus dan tangkai runcing.

(2) Latihan pembesaran

Alat untuk memperbesar lubang. Tidak seperti mata bor, bor pembesar memiliki 3-4 mata potong dan tidak ada mata potong silang, sehingga menghasilkan akurasi lubang dan kualitas permukaan yang lebih baik.

(3) Reamers

Alat untuk membesarkan lubang, tersedia dalam berbagai jenis seperti reamer tangan, reamer mesin, reamer tirus yang dapat disesuaikan, dll.

(4) Bor countersink

Alat untuk countersinking, tersedia dalam bentuk kerucut, silinder, permukaan ujung, dan gaya lainnya.

2. Metode Pengoperasian

(1) Pengeboran

Tandai garis dan buatlah titik tengah; uji bor lubang dangkal sekitar 1/4 dari diameter lubang untuk memeriksa pemusatan; saat mengebor, jangan gunakan terlalu banyak gaya umpan, sering-seringlah mengangkat untuk membersihkan serpihan, dan tambahkan cairan pemotongan. Kurangi laju pemakanan saat lubang akan tembus untuk mencegah peningkatan gaya potong secara tiba-tiba yang dapat mematahkan mata bor.

(2) Memperbesar lubang

Digunakan untuk memperbesar lubang yang sudah diproses, sering kali sebagai operasi setengah jadi untuk lubang.

(3) Reaming

Gunakan alat untuk membesarkan lubang (reamer) untuk menghilangkan lapisan kecil logam dari dinding lubang untuk meningkatkan akurasi dimensi dan kualitas permukaan. Lihat manual yang relevan untuk mengetahui kelonggaran dan ukuran lubang.

(4) Pengurangan

Tujuannya adalah untuk memastikan tegak lurusnya permukaan ujung lubang ke garis tengah lubang, untuk memastikan posisi yang benar dan sambungan yang andal dari komponen yang terhubung ke lubang.

XI. Pemrosesan Benang

1. Pembentukan Benang

Ulir terbentuk ketika gambar bidang (seperti segitiga, persegi panjang, atau trapesium) bergerak di sepanjang garis heliks pada permukaan silinder atau kerucut, menciptakan tonjolan dan alur yang terus menerus pada permukaan tersebut. Ulir yang terbentuk pada permukaan luar silinder (atau kerucut) disebut ulir eksternal, sedangkan ulir yang terbentuk pada permukaan bagian dalam lubang silinder (atau kerucut) disebut ulir internal.

2. Parameter Geometris Benang

(1) Diameter utama d (diameter luar) (D)

Diameter silinder imajiner yang bertepatan dengan puncak ulir eksternal, juga disebut diameter nominal.

(2) Diameter kecil d1 (diameter dalam) (D1)

Diameter silinder imajiner yang bertepatan dengan akar ulir eksternal, yang dapat digunakan sebagai diameter kalkulasi untuk penampang kritis dalam perhitungan kekuatan.

(3) Diameter pitch d2

Diameter silinder imajiner di mana lebar ulir dan lebar antar ulir sama pada penampang aksial. Kira-kira sama dengan diameter rata-rata ulir, yaitu, d2 ≈ 0,5 (d + d1).

(4) Jarak ulir P

Jarak aksial antara titik-titik yang sesuai dari ulir yang berdekatan pada jalur generator silinder pitch.

(5) Timbal (L)h)

Jarak aksial antara titik-titik yang sesuai dari ulir yang berdekatan pada heliks yang sama pada jalur generator silinder pitch.

(6) Jumlah start n

Jumlah garis heliks pada ulir, umumnya n ≤ 4 untuk kemudahan pembuatan; hubungan antara pitch, lead, dan jumlah start adalah Lh = nP.

(7) Sudut heliks ψ

Sudut antara garis singgung heliks pada silinder pitch dan bidang yang tegak lurus terhadap sumbu ulir.

(8) Sudut ulir α

Sudut antara kedua sisi profil ulir pada bidang aksial ulir.

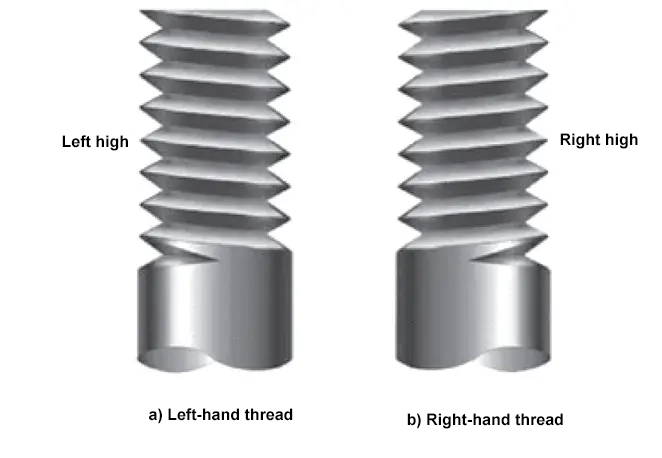

(9) Arah rotasi

Ulir bisa menggunakan tangan kanan atau tangan kiri. Ulir tangan kanan akan maju apabila diputar searah jarum jam, sedangkan ulir tangan kiri akan maju apabila diputar berlawanan arah jarum jam.

3. Profil Benang

(1) Benang segitiga

Mereka memiliki sudut ulir yang besar, sifat penguncian diri yang baik, akar yang tebal, dan kekuatan yang tinggi. Benang ini banyak digunakan untuk sambungan. Jenis yang umum termasuk ulir metrik, ulir inci, dan ulir pipa.

1) Benang metrik.

Dalam standar nasional, ulir metrik segitiga dengan sudut ulir α = 60° disebut ulir metrik, dengan diameter utama adalah diameter nominal. Diameter nominal yang sama dapat memiliki beberapa pitch, dengan pitch terbesar disebut ulir kasar dan sisanya disebut ulir halus. Ulir kasar adalah yang paling banyak digunakan.

Benang halus memiliki diameter kecil yang lebih besar dan sudut heliks yang lebih kecil, sehingga menghasilkan sifat penguncian sendiri yang lebih baik dan kekuatan yang lebih tinggi, tetapi kurang tahan aus dan rentan terhadap pengupasan. Benang ini cocok untuk komponen berdinding tipis, sambungan yang terkena beban dinamis, dan mekanisme penyesuaian pada perangkat penyetelan halus.

2) Benang inci

Mereka memiliki sudut ulir α = 55°, diukur dalam inci, dan pitch dinyatakan sebagai jumlah ulir per inci. Benang ini juga memiliki versi kasar dan halus.

3) Benang pipa

Ulir ini memiliki sudut ulir α = 55° dan puncak yang membulat. Tidak ada jarak radial antara ulir kawin, memberikan sifat penyegelan yang baik. Diameter nominal adalah lubang nominal pipa. Mereka banyak digunakan dalam air, gas, pelumasan, dan sistem perpipaan lainnya.

(2) Benang trapesium

Profil ulir adalah trapesium sama kaki dengan sudut ulir α = 30°. Ulir ini memiliki efisiensi yang lebih rendah daripada ulir persegi, tetapi lebih mudah dibuat, memiliki sifat pemusatan yang baik, dan kekuatan akar yang lebih tinggi. Saat menggunakan mur belah, mur ini juga dapat menghilangkan jarak bebas yang disebabkan oleh keausan. Oleh karena itu, mereka banyak digunakan dalam penggerak sekrup.

(3) Benang persegi

Profil ulir berbentuk persegi panjang dengan sudut ulir α = 0°, dan ketebalan ulir setengah dari pitch. Ulir ini memiliki koefisien gesekan ekuivalen yang lebih kecil dan efisiensi yang lebih tinggi, tetapi kekuatan akar yang lebih rendah. Jarak bebas aksial yang disebabkan oleh keausan sulit dikompensasi, dan akurasi pemusatan rendah. Mereka juga lebih sulit untuk diselesaikan dan lebih jarang digunakan.

(4) Benang penopang

Ulir penopang memiliki sudut sisi 3° pada permukaan yang berfungsi dan sudut sisi 30° pada permukaan yang tidak berfungsi. Ulir ini menggabungkan efisiensi tinggi ulir persegi dengan kekuatan akar yang tinggi dari ulir trapesium, tetapi hanya dapat menahan beban dalam satu arah. Ulir ini cocok untuk penggerak ulir dengan beban searah, seperti pengepres ulir dan dongkrak.

4. Penandaan Benang

(1) Benang metrik

1) Pitch benang metrik kasar tidak ditandai, sedangkan benang halus harus diberi catatan pitch. Contohnya, M20 kasar dengan pitch 2,5 mm (tidak ditandai); M20×2 halus dengan pitch 2mm (ditandai).

2) Benang tangan kiri ditandai dengan LH, benang tangan kanan tidak ditandai.

3) Simbol tingkat toleransi ulir meliputi diameter pitch dan tingkat toleransi diameter utama. Tingkat toleransi ulir eksternal menggunakan huruf kecil, tingkat toleransi ulir internal menggunakan huruf besar. Sebagai contoh, M20-5g6g menunjukkan ulir eksternal dengan tingkat toleransi diameter pitch 5g dan tingkat toleransi diameter mayor 6g. Jika nilai toleransi diameter pitch dan diameter mayor sama, seperti M20-7H, itu berarti diameter pitch dan toleransi diameter mayor untuk ulir internal adalah 7H.

4) Panjang pengikatan ulir metrik ditentukan sebagai pendek (S), sedang (N), atau panjang (L). Panjang pengikatan sedang (N) tidak perlu ditandai. Contoh: M24-5g6g-L, M20×1,5-6H-S-LH, atau M20×1-6g. Jika panjang pertunangan adalah nilai tertentu, maka bisa langsung ditandai, seperti M20-5g6g-40, yang mengindikasikan panjang pertunangan 40mm.

(2) Benang trapesium

Penandaannya sama dengan ulir biasa, seperti Tr40×7LH-7H-L, yang mewakili ulir trapesium dengan diameter nominal 40mm, pitch 7mm, kidal, kode pita toleransi diameter pitch 7H, dan panjang pengencangan yang panjang.

(3) Benang pipa tanpa penyegelan 55°

Untuk ulir pipa tanpa penyegelan 55°, ulir eksternal memiliki dua tingkat toleransi, A dan B, yang harus diperhatikan; ulir internal hanya memiliki satu tingkat toleransi, yang tidak perlu diperhatikan. Sebagai contoh, G1/4 A menunjukkan ulir pipa tanpa penyegelan, ulir eksternal, dengan kode ukuran 1/4 dan tingkat toleransi A; G1/4 menunjukkan ulir pipa tanpa penyegelan, ulir internal, dengan kode ukuran 1/4.

5. Pengencang berulir umum

Baut, sekrup, dan mur dapat digunakan untuk membentuk sambungan yang dapat dilepas.

(1) Baut dan sekrup

Baut dan sekrup berkepala memiliki berbagai bentuk kepala dan dapat digunakan sebagai baut penjepit, baut tembus, atau pas baut.

1) Baut penjepit

Digunakan untuk mengamankan pelat penutup, flensa, pelat tekanan, dan bagian mesin lainnya. Kedalaman penyisipan sama dengan kancing berujung ganda. Baut silinder dengan segi enam internal dapat dibalik tetapi masih dapat dikencangkan seperti baut heksagonal.

2) Melalui baut

Memerlukan mur dan ring untuk mengunci. Perhatikan kerataan permukaan kontak antara kepala baut, mur, dan ring.

3) Baut yang pas

Digunakan untuk memasang komponen mesin pada posisinya atau menahan gaya lateral. Jenis sambungan ini membutuhkan fit (H7/k6), sehingga lebih mahal. Menggunakan baut tembus yang dikombinasikan dengan satu atau dua pin pas lebih ekonomis.

(2) Sekrup berlubang

Sekrup berlubang memiliki bentuk kepala yang bervariasi. Sekrup ini hanya dapat dikencangkan dengan obeng, sehingga menghasilkan kekuatan pengencangan yang lebih rendah dibandingkan dengan sekrup yang dikencangkan dengan kunci pas. Sekrup berlubang silang tidak memiliki slot tembus di bagian kepala, sehingga tidak melemahkan kekuatannya. Sekrup ini memiliki kekuatan yang lebih tinggi, dapat dikencangkan lebih kuat, dan memiliki penampilan yang lebih baik.

(3) Sekrup penyadapan sendiri

Digunakan untuk memasang tanda perusahaan, pelat pelindung, dll., pada lembaran logam.

(4) Kancing

Kancing terdiri dari ujung penyisipan (dengan talang), betis, dan ujung mur (atas). Semua ini memiliki tujuan yang sama seperti baut penjepit. Keuntungannya, baut penjepit dapat merusak ulir setelah beberapa kali dilonggarkan, sedangkan ujung penyisipan kancing selalu dapat disekrup. Untuk melepaskan bagian yang dipasang dengan stud, hanya mur yang perlu dilepaskan. Kedalaman penyisipan harus sesuai dengan kekuatan bahan betis untuk mencegah kerusakan stud.

Kedalaman penyisipan kancing berujung ganda

| Bahan | Perunggu Baja | Besi tuang abu-abu Logam senjata | Paduan aluminium | Logam lunak Bahan isolasi |

| Kedalaman penyisipan | 1d | 1.25d | 2d | 2.5d |

(5) Mengatur sekrup

Sekrup set memiliki ulir di sepanjang panjangnya, dengan slot di ujungnya untuk memasukkan dan mengencangkan. Sekrup ini digunakan untuk mengamankan cincin pemosisian, bushing, dan komponen mesin lainnya untuk mencegah gerakan atau puntiran. Kancing adalah varian sekrup yang digunakan untuk mengamankan komponen yang dapat dilepas.

(6) Jenis-jenis kacang

Gambar di bawah ini menunjukkan beberapa bentuk mur standar. Panjang ulir mur sangat penting untuk kekuatan sambungan mur-sekrup. Panjang ulir menentukan jumlah putaran ulir penahan beban. Untuk sebagian besar mur, tinggi mur sama dengan panjang ulir. Pengecualian termasuk mur buta.

Ketinggian mur standar = 0,8 × diameter ulir nominal. Ketinggian mur tipis 1+d.

6. Pembuatan benang

(1) Pemotongan benang

Ulir dibuat berdasarkan prinsip garis heliks. Gambar di bawah ini menunjukkan pemotongan ulir pada mesin bubut. Selama pemesinan, benda kerja silindris berputar pada kecepatan konstan, sedangkan alat potong bergerak secara aksial pada kecepatan konstan saat bersentuhan dengan benda kerja, menciptakan gerakan heliks dari ujung pahat relatif terhadap benda kerja. Karena bentuk mata potong yang berbeda, bentuk penampang material yang dihilangkan pada permukaan benda kerja bervariasi, sehingga memungkinkan produksi berbagai jenis ulir.

Metode pembuatan benang lainnya meliputi: penyadapan untuk benang internal, die threading untuk benang eksternal; pencetakan benang; penggulungan benang; penggilingan benang, penggerindaan, dan pemutaran, dll.

(2) Penyadapan dan penguliran mati

Tapping adalah proses pemotongan ulir internal di dalam lubang dengan menggunakan tap; die threading adalah proses pemotongan ulir eksternal pada batang atau pipa dengan menggunakan die.

1) Alat-alat umum

① Keran dan kunci pas keran

Tap adalah alat potong khusus untuk penguliran. Tap memiliki struktur yang sederhana, mudah digunakan, dan banyak digunakan untuk pembuatan ulir internal berukuran kecil. Keran dapat diklasifikasikan sebagai keran gigi kasar dan keran gigi halus berdasarkan ukuran gigi; dan sebagai keran mur, keran die, keran ulir tirus, keran ulir trapesium, dll., berdasarkan fungsinya.

Kunci keran adalah alat yang digunakan untuk mencengkeram ujung keran yang berbentuk persegi dan memutarnya untuk memotong.

② Stok mati dan stok mati

Dies adalah alat untuk memotong ulir eksternal dan tersedia dalam tipe tetap dan terbelah. Die tetap biasanya digunakan, dengan bagian meruncing 60° di kedua ujung lubang, yang membentuk bagian pemotongan die, sedangkan gigi belakang berfungsi sebagai pemandu.

Die stock adalah alat untuk memegang cetakan, dengan berbagai ukuran cetakan yang memiliki die stock yang sesuai.

2) Metode penyadapan

- Sebelum mengetuk, bor lubang percontohan. Diameter lubang percontohan dapat dipilih dengan mengacu pada manual yang relevan atau dihitung menggunakan rumus.

- Sebelum mengetuk ulir, pintu masuk lubang harus dilubangi untuk memudahkan pemosisian dan masuknya keran.

- Ketika mulai mengetuk, gunakan telapak tangan kanan untuk menekan bagian tengah kunci ketukan, berikan tekanan di sepanjang sumbu ketukan, dan gunakan tangan kiri untuk memutar searah jarum jam.

- Periksa vertikalitasnya. Setelah keran berputar 1-2 putaran, gunakan bujur sangkar untuk memeriksa tegak lurus antara keran dan permukaan ujung lubang. Jika tidak tegak lurus, segera perbaiki. Anda dapat memeriksa secara visual dan menggunakan penggaris persegi untuk memeriksa dari dua arah, apakah sudah vertikal.

- Ketuk benang. Ketika keran mulai memotong dan bagian pemandu memasuki benda kerja, Anda dapat memutar gagang secara paralel tanpa memberikan tekanan. Pada saat ini, untuk setiap 1-2 putaran, balikkan 1/4 putaran untuk mematahkan serpihan dan mencegahnya merusak ulir. Tambahkan cairan pemotongan sambil mengetuk.

- Penghapusan chip. Untuk lubang buta, selain menandai kedalaman pada keran, Anda juga harus sering menarik keran untuk membersihkan chip.

3) Metode untuk memasang benang eksternal

- Pertama-tama, tentukan diameter batang. Jika terlalu besar, akan sulit untuk membuat ulir; jika terlalu kecil, ulir tidak akan terbentuk. Anda bisa menghitung dengan menggunakan rumus.

- Teknik penguliran awal sama seperti mengetuk ulir internal.

- Saat memasang ulir, jaga agar cetakan tetap tegak lurus terhadap batang. Talang batang pada sudut 30° hingga 45°. Teknik ini sama seperti mengetuk. Berikan tekanan saat mulai memutar. Setelah bagian pemandu memotong, putar gagang sejajar dengan kedua tangan. Sering-seringlah membalikkan untuk memecahkan serpihan dan menambahkan cairan pemotong.

7. Koneksi berulir

(1) Sambungan baut

Dibagi menjadi sambungan baut biasa dan sambungan baut presisi.

1) Untuk sambungan baut biasa, bagian yang disambungkan tidak terlalu tebal. Baut memiliki kepala, lubang tembus tidak berulir, dan baut melewati lubang dan berpasangan dengan mur. Setelah perakitan, ada jarak bebas antara lubang dan baut, yang tidak boleh hilang selama pengoperasian. Strukturnya sederhana, mudah dirakit dan dibongkar, dapat dirakit beberapa kali, dan banyak digunakan.

2) Sambungan baut presisi tidak memiliki jarak bebas setelah perakitan dan terutama menanggung beban lateral. Sambungan ini juga dapat digunakan untuk pemosisian. Sambungan ini menggunakan sistem lubang dasar yang sesuai dengan lubang reamed untuk sambungan baut (misalnya, H7/m6, H7/n6).

(2) Sambungan tiang berujung ganda

Baut tidak memiliki kepala, tetapi memiliki ulir pada kedua ujungnya. Selama perakitan, salah satu ujungnya disekrup ke bagian yang terhubung, dan ujung lainnya dipasangi mur. Cocok untuk situasi yang memerlukan pembongkaran yang sering dan salah satu bagian yang disambungkan lebih tebal. Selama pembongkaran, hanya mur yang perlu dilepaskan tanpa melepaskan stud dari bagian yang terhubung.

(3) Sambungan sekrup

Cocok untuk situasi di mana salah satu bagian yang terhubung (dengan lubang berulir di bagian atas) tidak perlu sering dirakit dan dibongkar, memiliki kepala sekrup di salah satu ujungnya, tidak memerlukan mur, dan menanggung beban yang relatif kecil.

(4) Mengatur sambungan sekrup

Setelah mengencangkan, ujung sekrup menekan permukaan bagian lain atau berputar ke lekukan yang sesuai pada bagian tersebut untuk memperbaiki posisi relatif bagian-bagiannya. Dapat mentransmisikan gaya atau torsi aksial kecil.

8. Penguncian benang

Jika sambungan berulir digunakan di tempat yang mengalami guncangan, benturan, atau getaran, sekrup dapat kendor. Sambungan ini harus diamankan di tempat-tempat yang berkaitan dengan keselamatan pribadi. Menurut peraturan keselamatan, penguncian harus diterapkan di tempat-tempat seperti mobil, lift, rel kereta api, kereta gantung, kipas angin listrik, dll. Langkah-langkah anti-pelonggaran utama adalah sebagai berikut.

(1) Penguncian gesekan

Metode anti-pelonggaran yang paling banyak digunakan. Metode ini menghasilkan tekanan normal di antara pasangan ulir yang tidak berubah dengan gaya eksternal, menghasilkan gaya gesekan yang mencegah rotasi relatif pasangan ulir. Tekanan normal ini dapat dicapai dengan kompresi dua arah aksial atau simultan dari pasangan ulir, tetapi tidak dapat sepenuhnya mencegah pelonggaran. Metode seperti ring elastis, mur ganda, mur pengunci otomatis, dan mur pengunci sisipan nilon, semuanya termasuk dalam penguncian gesekan.

(2) Penguncian mekanis

Secara langsung membatasi rotasi relatif pasangan ulir dengan menggunakan sumbat. Sambungan hanya dapat dibongkar setelah melepas sumbat. Metode termasuk menggunakan pin terpisah dengan mur berlubang, kawat penghubung, dan ring pengunci.

(3) Penguncian permanen

Setelah pengencangan, metode seperti peening, pengelasan, atau ikatan perekat digunakan untuk membuat pasangan ulir kehilangan karakteristik pasangan kinematiknya dan menjadi sambungan yang tidak dapat dilepas. Ciri khasnya adalah, baut hanya bisa digunakan sekali, dan pembongkarannya sangat sulit. Pasangan berulir harus dihancurkan untuk membongkar.

XII. Pemotongan Gas

Pemotongan gas mengacu pada pemotongan termal material menggunakan api yang dihasilkan oleh pembakaran gas yang mudah terbakar yang dicampur dengan oksigen, yang juga dikenal sebagai pemotongan oksigen atau pemotongan api. Pemotongan gas adalah metode pemotongan termal logam yang umum digunakan di berbagai sektor industri. Pemotongan gas manual fleksibel dan nyaman, dan merupakan metode proses yang sangat diperlukan untuk pemotongan material sporadis, pembongkaran produk limbah, pekerjaan pemasangan dan pemindahan di pabrik.

1. Proses pemotongan gas

Pemotongan dan pembentukan dilakukan dengan menggunakan api bahan bakar gas-oksigen untuk memotong bahan. Syaratnya adalah material dapat menyala dan terbakar di bawah titik lelehnya. Baja dengan kandungan karbon di bawah 1,6% (fraksi massa) dapat memenuhi syarat ini karena temperatur lelehnya 1500°C, lebih tinggi daripada temperatur leleh oksida pada 1350°C, sehingga hanya oksidanya saja yang meleleh dan terlempar keluar dari lapisan leleh.

Seiring dengan meningkatnya kandungan karbon baja, titik lelehnya menurun. Baja dengan kandungan karbon lebih besar dari 1.6% (fraksi massa) tidak cocok untuk pemotongan gas.

2. Memotong obor

Fungsi obor pemotongan adalah mencampur oksigen dan asetilena secara proporsional untuk membentuk nyala api pemanasan awal, dan menyemburkan oksigen murni bertekanan tinggi ke benda kerja yang sedang dipotong, menyebabkan logam yang terpotong terbakar di dalam aliran semburan oksigen. Aliran jet oksigen menghembuskan terak cair dari produk pembakaran, membentuk garitan pemotongan. Obor pemotongan adalah alat utama untuk benda kerja pemotongan gas.

3. Operasi pemotongan

Tentukan jarak dari nozzle ke benda kerja, pastikan kerucut api tidak menyentuh benda kerja. Ketika titik pemotongan mencapai pijar, buka katup oksigen untuk mulai memotong.

Kecepatan potongjarak nosel, ukuran nosel pemotongan dan pemanasan, dan tekanan oksigen harus dipilih berdasarkan ketebalan material.

4. Rentang aplikasi

Pemotongan gas terutama diterapkan dalam pembuatan kontainer, pembuatan struktur baja, pembuatan mesin, pembuatan kapal, pengolahan limbah, pemasangan pipa, dll.

XIII. Pengelasan

Pengelasan adalah metode pemrosesan dan penyambungan yang menghasilkan ikatan atom antara dua benda kerja melalui pemanasan, tekanan, atau keduanya. Pengelasan digunakan secara luas dan dapat diterapkan pada logam dan non-logam.

Teknologi pengelasan terutama diterapkan pada bahan dasar logam. Metode yang umum termasuk pengelasan busur, Pengelasan TIG, CO2 pengelasan berpelindung, pengelasan oksigen-asetilen, pengelasan laser, pengelasan tekanan elektroslag, dan banyak lagi. Bahan non-logam seperti plastik juga dapat dilas. Ada lebih dari 40 jenis logam metode pengelasanterutama dibagi menjadi tiga kategori: pengelasan fusi, pengelasan tekanan, dan mematri.

1. Pengelasan fusi

Pengelasan fusi adalah metode yang memanaskan antarmuka benda kerja hingga meleleh dan menyelesaikan pengelasan tanpa memberikan tekanan. Selama pengelasan fusi, sumber panas dengan cepat memanaskan dan melelehkan antarmuka dua benda kerja yang akan dilas, membentuk kolam cair. Kolam cair bergerak maju dengan sumber panas, dan setelah pendinginan, membentuk lapisan las kontinu yang menghubungkan dua benda kerja menjadi satu.

Selama proses pengelasan fusi, jika atmosfer langsung bersentuhan dengan kolam lelehan bersuhu tinggi, oksigen di atmosfer akan mengoksidasi logam dan berbagai elemen paduan. Nitrogen dan uap air dari atmosfer yang masuk ke dalam kolam lelehan juga akan membentuk pori-pori, inklusi, retakan, dan cacat lainnya pada lasan selama proses pendinginan selanjutnya, sehingga menurunkan kualitas dan performa lasan.

Pengelasan fusi dibagi lagi menjadi pengelasan elektroda habis pakai dan pengelasan elektroda tidak habis pakai, yang menggunakan panas busur listrik sebagai sumber panas.

2. Pengelasan tekanan

Pengelasan tekanan adalah metode pengelasan yang mencapai ikatan atom antara dua benda kerja dalam keadaan padat di bawah kondisi tekanan, juga dikenal sebagai pengelasan kondisi padat. Proses pengelasan bertekanan yang umum digunakan adalah pengelasan butt resistansi, di mana suhu naik karena resistansi yang tinggi saat arus melewati ujung sambungan kedua benda kerja. Ketika dipanaskan hingga mencapai kondisi plastis, kedua benda tersebut disatukan menjadi satu di bawah tekanan aksial. Karakteristik dari pengelasan tekanan adalah bahwa tekanan diterapkan selama proses pengelasan tanpa menambahkan bahan pengisi.

3. Mematri

Mematri adalah metode yang menggunakan bahan logam dengan titik leleh lebih rendah dari benda kerja sebagai bahan pengisi. Benda kerja dan bahan mematri dipanaskan hingga suhu yang lebih tinggi dari titik leleh bahan mematri tetapi lebih rendah dari suhu benda kerja. Ini menggunakan bahan mematri cair untuk membasahi benda kerja, mengisi celah antarmuka, dan mencapai difusi atom bersama dengan benda kerja, sehingga mewujudkan pengelasan.

XIV. Memukau

1. Prinsip

Memaku adalah proses yang menggunakan gaya aksial untuk menebalkan betis paku keling di dalam lubang paku keling pada komponen dan membentuk kepala paku keling, yang menghubungkan dua atau lebih komponen menjadi satu.

(1) Memukau dingin

Memukau dilakukan dengan paku keling pada suhu kamar. Jika menggunakan paku keling baja, paku keling tersebut harus terlebih dahulu menjalani perlakuan anil sebelum dipaku dingin untuk meningkatkan plastisitas paku keling.

(2) Memukau panas

Memukau panas bukanlah pengelasan; ini mengubah atau bahkan melelehkan area sambungan dua logam secara bersamaan dengan menaikkan suhu.

(3) Bahan paku keling

Harus memiliki plastisitas dan ketangguhan tertentu, terbuat dari baja canai dan semi-canai dengan kekuatan 340-520MPa, tembaga, paduan tembaga, aluminium, dan plastik. Untuk mencegah karat, bahan yang mirip dengan bahan dasar harus dipilih jika memungkinkan.

2. Proses yang memukau

Proses memukau: Mengebor lubang - (Countersinking) - (Deburring) - Memasukkan paku keling - Penyangga (Bucking bar) - Menahan paku keling - Membentuk dengan mesin paku keling (atau manual - Mengatur - Menebalkan - Membentuk ke dalam bentuk kubah).

3. Sambungan terpaku

Sambungan paku keling adalah bentuk sambungan antar bagian. Sambungan pangkuan adalah memukau pelat baja yang tumpang tindih. Pemaku pelat penutup mengacu pada penyelarasan tepi komponen dan memukau mereka bersama dengan satu atau dua pelat penutup.

Paku keling dapat disusun dalam satu atau beberapa baris, dengan beberapa baris yang paralel atau terhuyung-huyung.

- Metode memukau khusus - Memukau siram. Digunakan untuk memukau pelat tipis, dengan berbagai bentuk memukau yang berbeda.

- Paku keling berongga. Dapat digunakan untuk memukau pelat tipis, karton, dan kulit.

- Metode paku keling satu sisi. Digunakan di tempat-tempat di mana paku keling hanya dapat dilakukan dari satu sisi, menggunakan paku keling berongga dengan pukulan atau paku keling panas.

4. Cacat yang memukau

Cacat akan mengurangi kekuatan paku keling dan daya rekat paku keling. Cacat paku keling yang utama meliputi lubang bor yang tidak sejajar, paku keling yang bengkok, lubang paku keling yang terlalu besar, paku keling yang terlalu longgar atau terlalu kencang, dan paku keling yang terlalu pendek.

XV. Pengikatan (Logam, Plastik)

Pengikatan mengacu pada penggabungan dua benda kerja melalui lapisan perekat.

Teknologi pengikatan logam adalah teknik menghubungkan antarmuka padat logam-ke-logam dan logam-ke-non-logam dengan menggunakan agen perbaikan logam. Kekuatan ikatan adalah jumlah dari kekuatan koneksi fisik dan kekuatan koneksi ikatan kimia. Antarmuka ikatan tidak hanya dapat mentransfer tegangan tetapi juga menyegel dan mencegah korosi. Permukaan dan keseluruhan struktur dapat mengalami pemrosesan mekanis seperti pembubutan, pengeboran, dan penggilingan.

1. Klasifikasi perekat

Ada banyak jenis perekat, yang biasanya dapat diklasifikasikan sebagai berikut:

(1) Klasifikasi berdasarkan sumber material

1) Perekat alami

Ini berasal dari zat-zat di alam, termasuk perekat biologis seperti pati, protein, dekstrin, lem hewan, lak, lem kulit, damar; serta perekat mineral seperti aspal.

2) Perekat buatan

Ini adalah zat yang diproduksi, termasuk perekat anorganik seperti gelas air, dan perekat organik seperti resin sintetis dan karet sintetis.

(2) Klasifikasi berdasarkan karakteristik penggunaan

1) Perekat yang larut dalam air

Perekat yang menggunakan air sebagai pelarut, terutama termasuk pati, dekstrin, polivinil alkohol, karboksimetil selulosa, dll.

2) Perekat lelehan panas

Ini adalah perekat padat yang digunakan setelah meleleh melalui pemanasan. Pada umumnya, resin termoplastik dapat digunakan, seperti poliuretan, polistiren, poliakrilat, kopolimer etilena-vinil asetat, dll.

3) Perekat berbasis pelarut

Perekat yang tidak larut dalam air, tetapi larut dalam pelarut tertentu, seperti lak, karet butil, dll.

4) Perekat emulsi

Sering tersuspensi dalam air, seperti resin polivinil asetat, resin akrilik, karet yang diklorinasi, dll.

5) Perekat cair bebas pelarut

Ini adalah cairan kental pada suhu kamar, seperti resin epoksi.

2. Prinsip-prinsip adhesi

Efektivitas perekat bergantung pada gaya rekat antara perekat dan benda kerja, dan gaya kohesif di dalam perekat.

3. Operasi adhesi

(1) Pretreatment

Permukaan perekatan harus dibersihkan secara menyeluruh, menghilangkan kotoran dan minyak, sehingga molekul perekat dapat melekat erat pada bahan. Permukaan juga dapat dikeraskan dengan menggunakan amplas, sandblasting, atau etsa asam untuk meningkatkan area perekatan.

(2) Proses pengikatan

Pengikatan memerlukan bagian yang diikat untuk ditempatkan secara kuat. Kedua sisi permukaan yang kasar harus dilapisi dengan perekat dan bahan pengawet, sedangkan permukaan yang halus hanya perlu dilapisi pada satu sisi. Lapisan perekat harus setebal 25-100μm. Kedua bagian yang terikat tidak boleh dipindahkan sebelum proses pengawetan selesai. Saat menggunakan resin epoksi, tidak diperlukan tekanan eksternal karena tekanannya sendiri sudah cukup.

4. Struktur dan bentuk ikatan

Lapisan perekat dapat dirobek dengan alat penarik. Jika tidak berhasil, panaskan hingga kira-kira 120°C dengan obor sebelum menariknya.

XVI. Sambungan tombol dan pin

1. Koneksi utama

Kunci adalah bagian standar yang digunakan untuk menghubungkan poros dan bagian transmisi pada poros (seperti roda gigi, katrol) untuk mengirimkan torsi. Kedua permukaan samping dan permukaan bawahnya bersentuhan dengan benda kerja, dengan struktur yang sederhana.

(1) Tombol paralel

1) Tombol paralel umum

① Jenis tombol paralel umum

Tombol adalah komponen standar. Tombol paralel yang umum dibagi ke dalam tiga jenis: A (kepala bulat), B (kepala persegi), dan C (kepala setengah lingkaran).

② Penandaan tombol paralel yang umum

Ukuran nominal kunci adalah diameter poros. Dimensi kunci paralel umum dan dimensi penampang alur pasak dapat ditemukan dalam standar nasional yang relevan berdasarkan diameter poros nominal.

Dalam penandaan tombol paralel umum, "A" untuk tombol paralel tipe A dapat dihilangkan, sedangkan "B" atau "C" harus ditandai untuk tombol paralel tipe B dan C.

③ Sambungan tombol paralel umum

Contoh penandaan untuk kunci paralel yang umum: Tombol paralel tipe B dengan lebar b = 16mm, tinggi h = 10mm, panjang L = 100mm ditandai sebagai: GB/T 1096 Tombol B16×10×100

2) Tombol bulu dan tombol geser

(1)Tombol bulu

Dipasang pada poros, memungkinkan bagian-bagian pada poros untuk meluncur di sepanjang sumbu selama pengoperasian.

② Tombol geser

Dipasang di hub, bergerak di sepanjang alur pasak pada poros bersama dengan hub selama pengoperasian.

(2) Sambungan kunci Woodruff

Kunci Woodruff juga merupakan kunci standar, dan dimensinya dapat ditemukan dalam standar yang relevan berdasarkan diameter poros nominal.

Contoh penandaan untuk kunci Woodruff: Kunci Woodruff dengan lebar b = 6mm, tinggi h = 10mm, diameter D = 25mm ditandai sebagai: GB/T 1099.1

Kunci 6×10×25

(3) Tombol baji

Wedge key dibagi menjadi wedge key biasa dan wedge key berkait. Wedge key umum dibagi lagi menjadi tipe A, B, dan C. Permukaan atas wedge key memiliki kemiringan 1:100. Selama pengoperasian, kunci baji mentransmisikan gerakan dan daya melalui gesekan yang dihasilkan oleh kompresi antara permukaan atas dan bawah serta alur poros dan roda.

Contoh penandaan kunci baji:

Tombol wedge tipe A yang umum dengan lebar b = 16mm, tinggi h = 10mm, panjang L = 100mm ditandai sebagai: GB / T 1564 Kunci 16 × 100

Kunci baji tipe B yang umum dengan lebar b = 16mm, tinggi h = 10mm, panjang L = 100mm ditandai sebagai: GB/T 1564 Kunci B16×100

Kunci baji tipe C yang umum dengan lebar b = 16mm, tinggi h = 10mm, panjang L = 100mm ditandai sebagai: GB/T 1564 Kunci C16×100

(4) Splines

1) Ikhtisar

Bagian penghubung aksial yang dibentuk oleh beberapa tonjolan dan alur pada poros dan hub. Sambungan spline terdiri dari spline internal dan eksternal. Baik spline internal maupun eksternal adalah bagian bergigi banyak, dengan spline internal pada permukaan silinder bagian dalam dan spline eksternal pada permukaan silinder bagian luar. Spline adalah struktur standar.

2) Karakteristik spline

- Karena alur yang dangkal, konsentrasi tegangan pada akar gigi menjadi lebih kecil, sehingga kekuatan poros dan hub tidak terlalu melemah.

- Dengan lebih banyak gigi, total area kontak lebih besar, sehingga memungkinkannya untuk menanggung beban yang lebih besar.

- Pemusatan komponen yang lebih baik pada poros, yang penting untuk mesin berkecepatan tinggi dan presisi.

- Panduan yang baik, yang penting untuk koneksi yang dinamis.

- Metode penggerindaan dapat digunakan untuk meningkatkan akurasi pemrosesan dan kualitas sambungan.

- Proses pembuatannya relatif rumit, terkadang membutuhkan peralatan khusus, sehingga biaya yang dikeluarkan menjadi lebih tinggi.

3) Aplikasi yang cocok

Sambungan yang membutuhkan akurasi pemusatan tinggi, transmisi torsi besar, atau sering bergeser. Cocok untuk poros dan mekanisme berkecepatan tinggi dengan persyaratan konsentrisitas tinggi.

2. Koneksi pin

(1) Fungsi dan klasifikasi pin

Pin melewati lubang dalam dua bagian, terutama melayani fungsi pemosisian, penghubung, dan pemandu.

Berdasarkan strukturnya, pin diklasifikasikan menjadi pin silinder, pin meruncing, pin berlekuk, poros pin, dan pin cotter; berdasarkan fungsinya, pin dapat diklasifikasikan sebagai pin lokasi, pin penghubung, dan pin pengaman.

(2) Koneksi pin

Saat menggunakan pin untuk pemosisian, untuk memudahkan pelepasan pin, lubang harus melalui lubang jika memungkinkan; jika lubang tembus tidak diperbolehkan, pin dengan ulir internal harus digunakan; untuk pin meruncing, untuk memastikan kesesuaian permukaan runcing yang tepat, harus ada celah antara ujung pin dan bagian bawah lubang runcing.

XVII. Pengetahuan perakitan

1. Gambaran umum perakitan

(1) Konsep perakitan