I. Menandai

Menggambar garis pada permukaan benda kerja yang kasar atau yang dikerjakan dengan mesin untuk menandai batas-batas untuk diproses menurut gambar, disebut menandai.

Setelah menandai benda kerja, terdapat indikator yang jelas untuk diproses. Ini secara jelas menunjukkan kelonggaran pemesinan pada permukaan benda kerja dan membantu menemukan lubang atau permukaan melalui garis yang digambar. Melalui penandaan, Anda dapat memeriksa terlebih dulu, apakah dimensi setiap bagian blank memenuhi persyaratan. Untuk sebagian blank dengan toleransi kecil, menandai juga dapat membantu menemukan cara untuk menyelamatkannya, menghindari pemborosan.

Penandaan juga dapat mengidentifikasi masalah pada blanko di awal, sehingga menghindari pemborosan tenaga kerja dan sumber daya. Menurut fungsinya dalam pemrosesan, garis yang digambar dapat dibagi ke dalam tiga jenis: garis pemrosesan, garis verifikasi, dan garis pelurusan. Garis yang digambar pada permukaan komponen sebagai batas pemrosesan menurut persyaratan gambar disebut garis pemrosesan.

Garis yang digunakan untuk memeriksa berbagai kesalahan setelah memproses komponen, atau bahkan untuk menganalisis alasan cacat, disebut garis verifikasi. Umumnya, jarak antara garis verifikasi dan garis pemrosesan adalah 5-10mm tergantung pada ukuran dan bentuk komponen, tetapi garis verifikasi dapat dihilangkan bila mungkin membingungkan dengan garis lainnya. Garis yang digambar di luar garis pemrosesan disebut garis penyelarasan, digunakan untuk menyelaraskan bagian sebelum diproses.

Jarak antara garis penyelarasan dan garis pemrosesan pada umumnya 3-10mm, tergantung pada ukuran komponen, tetapi dalam kasus khusus, jaraknya bisa lebih dari 10mm. Pada situasi umum, garis pemrosesan juga dapat digunakan sebagai garis penyelarasan. Berbagai garis yang digambar harus jelas dan akurat. Untuk mencegah garis-garis penting terhapus atau menjadi kabur setelah beberapa kali pemindahan dan pemrosesan, maka, pada garis-garis tersebut harus diberi tanda pukulan.

Penandaan dapat dibagi menjadi penandaan planar dan penandaan tiga dimensi. Penandaan planar dilakukan pada satu permukaan bagian, yaitu pada sebuah bidang; penandaan tiga dimensi dilakukan pada beberapa bidang yang berbeda pada bagian tersebut, yaitu penandaan dalam tiga dimensi.

Alat penandaan meliputi penggores, pengukur penandaan, pengukur permukaan, kaliper, serta palu, pelubang tengah, dll. Saat menggunakan alat penandaan, perhatikan bahwa: ujung jarum yang digunakan untuk menandai semuanya dikeraskan atau berujung dengan paduan keras, dan tidak boleh dibenturkan atau dipukul; pengukur ketinggian adalah alat penandaan yang lebih tepat dan hanya boleh digunakan untuk pengukuran, bukan untuk penandaan langsung pada permukaan kosong.

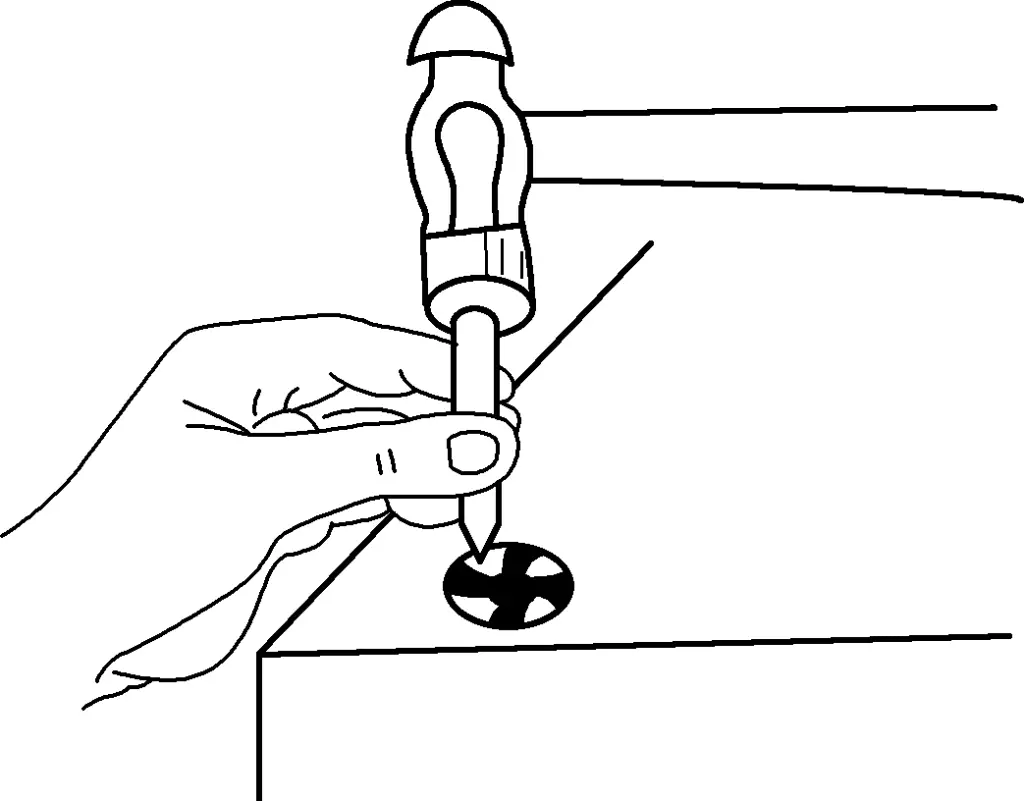

Center punch terbuat dari baja perkakas dan dikeraskan dengan pendinginan, dengan sudut ujungnya yang umumnya digerinda hingga 45°-60°. Setelah penandaan, center punch biasanya digunakan untuk membuat tanda punch yang kecil dan seragam pada garis agar mudah diamati. Ketika mengebor lubang atau menggambar busur, center punch juga digunakan untuk menandai bagian tengah, sehingga memudahkan mata bor atau titik kompas untuk menyelaraskan dengan bagian tengah.

Alat penjepit dan penyangga termasuk blok-V, klem-C, dongkrak, dan berbagai shim, yang digunakan untuk menjepit dan menyangga benda kerja.

1. Menandai Datum

Datum yang digunakan untuk menentukan posisi titik, garis, dan permukaan pada gambar bagian disebut datum desain. Datum penandaan mengacu pada titik, garis, dan permukaan tertentu pada bagian yang digunakan untuk menentukan dimensi, bentuk geometris, dan posisi relatif berbagai elemen pada benda kerja selama penandaan. Garis dimensi lainnya diukur mulai dari titik, garis, dan permukaan ini.

Memilih datum penandaan dengan benar sangat penting untuk penandaan garis yang baik. Datum penandaan yang masuk akal dapat membuat penandaan menjadi nyaman dan akurat, sedangkan datum yang dipilih dengan buruk dapat menyebabkan kegagalan penandaan. Oleh karena itu, penting untuk menganalisis gambar dan teknologi pemrosesan secara cermat untuk memilih datum yang sesuai untuk bagian tersebut sebelum melakukan penandaan.

Prinsip-prinsip umum untuk memilih datum adalah: pertama, usahakan agar datum penandaan konsisten dengan datum desain; kedua, pertimbangkan bentuk blanko, lebih baik menggunakan lubang pada blanko atau permukaan datar yang besar sebagai datum penandaan.

Tiga jenis pemilihan datum berikut ini umumnya digunakan:

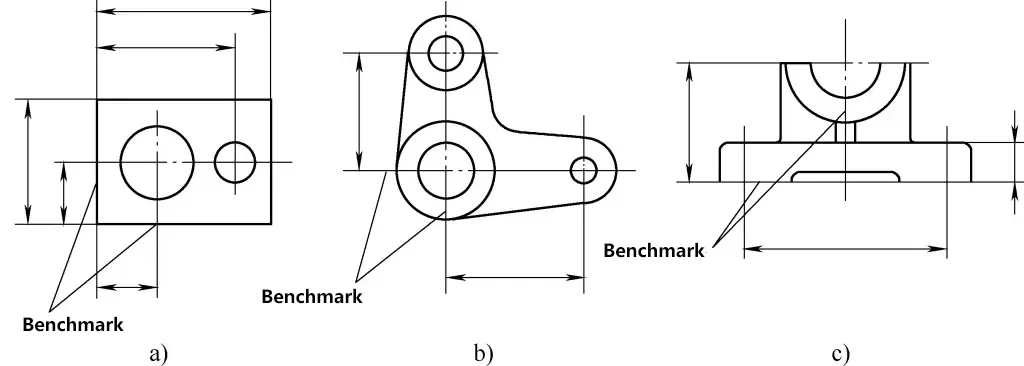

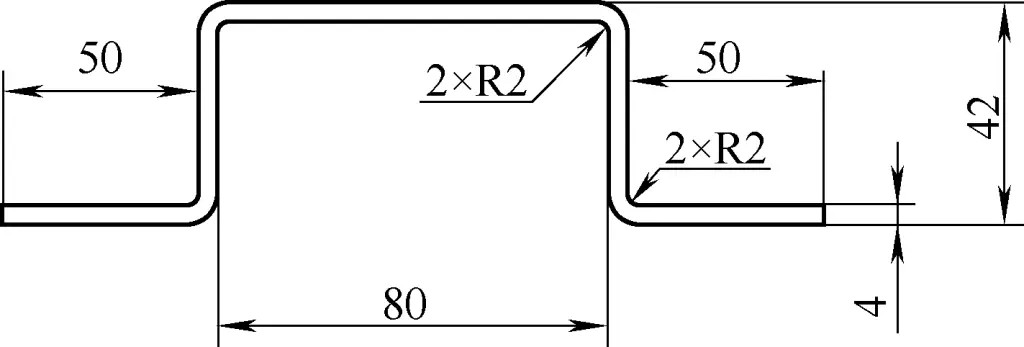

(1) Menggunakan dua bidang tegak lurus sebagai datum

Seperti yang ditunjukkan pada Gambar 1a, sebagian besar dimensi pada setiap arah ditandai berdasarkan kedua permukaan ini (datum desain pada gambar). Dalam hal ini, kedua permukaan ini dapat digunakan sebagai datum penandaan.

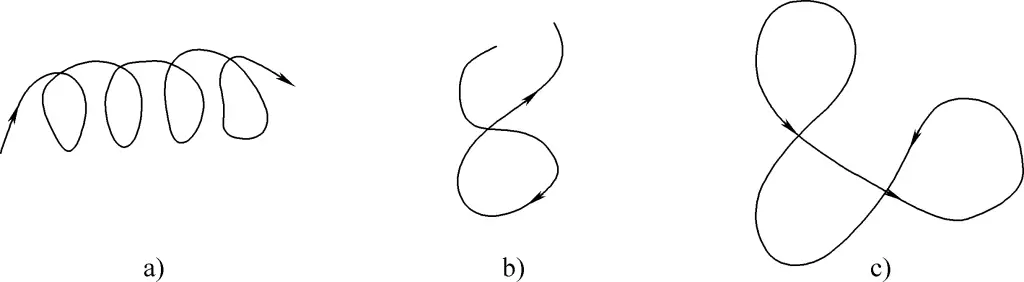

(2) Menggunakan dua garis tengah sebagai datum

Seperti ditunjukkan pada Gambar 1b, sebagian besar dimensi pada bagian ini ditandai dari kedua garis tengah ini, dan dimensi di kedua arah simetris terhadap garis tengah masing-masing. Oleh karena itu, kedua garis tengah ini dapat digunakan sebagai datum penandaan.

(3) Menggunakan satu bidang dan satu garis tengah sebagai datum

Seperti ditunjukkan pada Gambar 1c, dimensi vertikal bagian ini ditentukan berdasarkan garis bawah, sedangkan dimensi horizontal simetris terhadap garis tengah.

2. Penyelarasan dan Pemanfaatan Material dalam Penandaan

(1) Penjajaran

Karena alasan teknologi, benda tuang, tempa, dan las yang akan diproses memiliki kesalahan dan cacat tertentu dalam dimensi dan bentuk. Jika kesalahannya besar, hal ini dapat menyebabkan benda kerja dibuang. Oleh karena itu, penyelarasan harus dilakukan pada bagian yang kosong sebelum penandaan, dan penyelarasan harus dilakukan setelah menentukan referensi penandaan.

Prinsip-prinsip berikut ini harus diikuti selama penyelarasan:

1) Apabila terdapat permukaan yang belum diproses pada benda kerja kosong, sejajarkan sesuai dengan permukaan yang belum diproses sebelum menandai. Hal ini akan mempertahankan ketebalan yang konsisten antara permukaan yang belum diproses dan permukaan yang akan diproses.

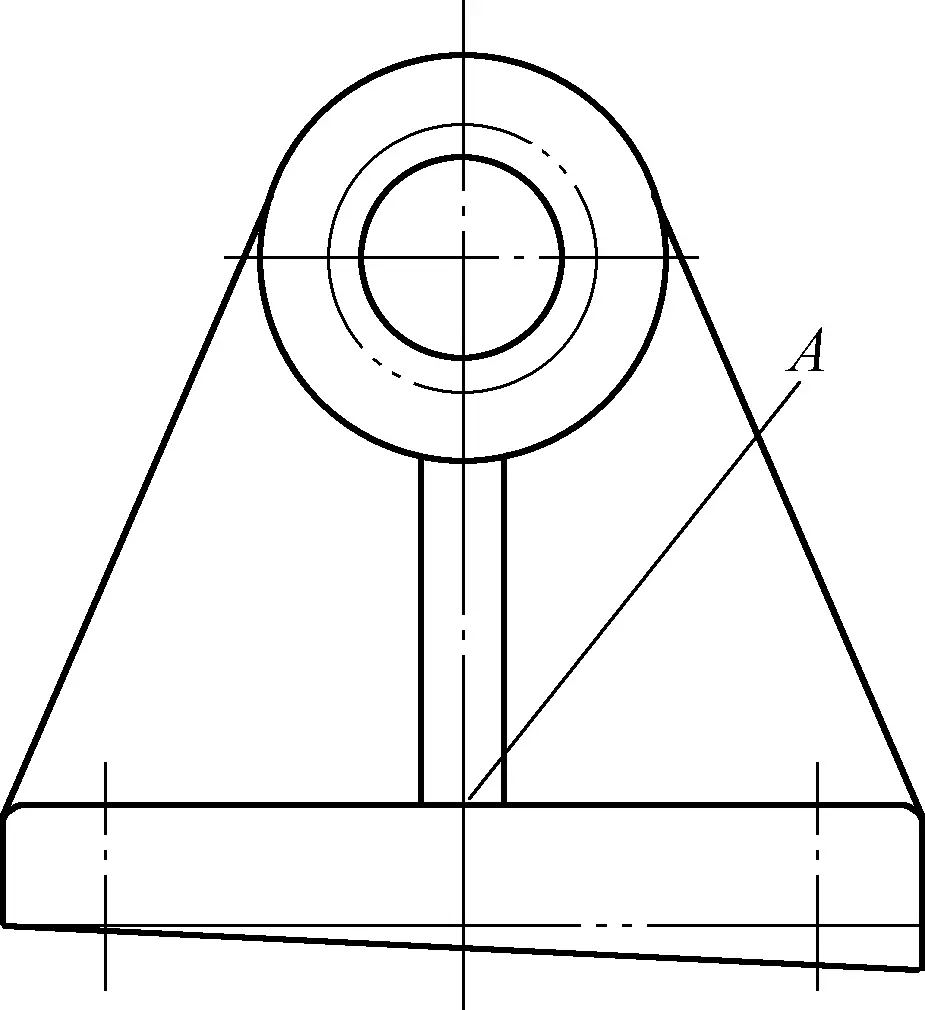

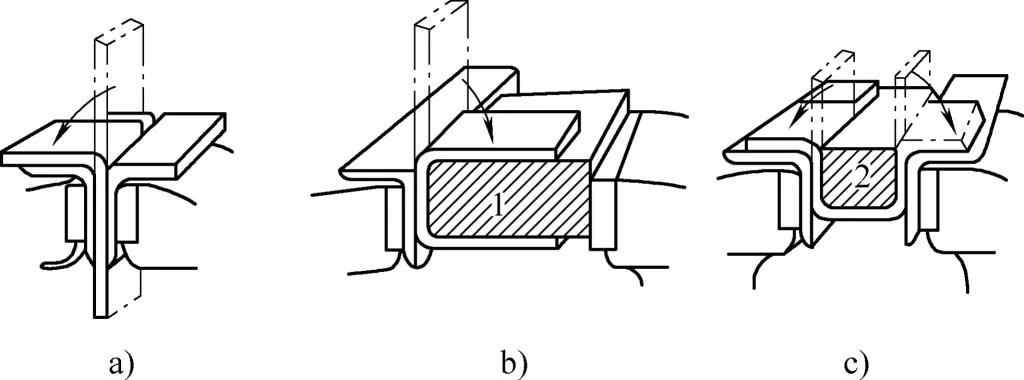

Gambar 2 menunjukkan rumah bantalan kosong. Lingkaran luar dan permukaan A tidak perlu diproses. Saat menandai garis pemrosesan untuk lubang bagian dalam, pertama-tama sejajarkan berdasarkan lingkaran luar, masukkan pengisi (blok timah atau alat pemusatan yang dapat disesuaikan) ke dalam lubang, gunakan pengukur penandaan untuk menemukan bagian tengah, dan tandai garis pemrosesan untuk lubang bagian dalam menurut bagian tengah.

Dengan cara ini, lubang bagian dalam dan lingkaran luar pada dasarnya dapat mencapai konsentrisitas. Demikian pula, sebelum menandai garis pemrosesan untuk permukaan bawah, pertama-tama, sejajarkan berdasarkan bidang atas A (permukaan yang belum diproses) dan tandai garis pemrosesan untuk permukaan bawah. Hal ini memastikan ketebalan yang relatif seragam di seluruh alas.

2) Apabila semua permukaan blanko akan diproses, sejajarkan posisi tiap permukaan yang akan diproses sebelum menandai. Hal ini memungkinkan distribusi jatah pemesinan yang wajar dan seragam pada setiap permukaan yang akan diproses, menghindari jatah yang tidak rata atau miring.

Karena berbagai bentuk struktural komponen, pekerjaan penyelarasan harus dilakukan sesuai dengan situasi aktual benda kerja. Jika terdapat dua atau lebih permukaan yang belum diproses pada benda kerja, pilihlah permukaan yang lebih besar, lebih penting, atau memiliki kualitas tampilan yang lebih tinggi sebagai referensi penyelarasan utama, dengan tetap mempertimbangkan permukaan yang belum diproses yang kurang penting. Hal ini untuk memastikan bahwa dimensi antara permukaan utama yang belum diproses dan permukaan yang akan diproses (seperti ketebalan dinding housing, ketinggian tonjolan, dll.) seseragam mungkin, dan untuk merefleksikan kesalahan yang sulit dikompensasi pada area sekunder atau area yang tidak terlalu jelas.

Apabila sudah ada permukaan yang diproses pada bagian tersebut, maka permukaan yang diproses harus digunakan sebagai referensi penyelarasan.

(2) Peminjaman Material

Apabila kesalahan dan cacat pada bentuk, ukuran, dan posisi bagian kosong tidak dapat diperbaiki setelah penyelarasan, pertimbangkan untuk menggunakan metode peminjaman material untuk memperbaiki situasi tersebut.

Apabila blanko yang tidak sesuai memiliki deviasi toleransi yang kecil, melalui penandaan dan penyesuaian uji coba, distribusikan kembali jatah pemesinan setiap permukaan yang akan diproses pada blanko, meminimalkan dampak kesalahan asli dan mengubahnya menjadi produk yang memenuhi syarat. Metode perbaikan ini disebut peminjaman material.

Apabila meminjam bahan, pertama-tama, periksa dimensi dan offset berbagai bagian blanko untuk menentukan arah dan ukuran peminjaman bahan, dan tandai garis referensi. Kemudian, tandai garis yang tersisa sampai sesuai.

Gambar 3 menunjukkan housing gear box di mana kesalahan pengecoran menyebabkan lubang A bergeser 6mm ke kanan, mengubah jarak tengah dari 200mm yang dirancang menjadi 194mm. Secara konvensional, jika kedua lubang disejajarkan berdasarkan lingkaran luar tonjolan yang belum diproses, sisi kanan lubang A tidak akan memiliki jatah pemesinan, sehingga menyebabkan skrap.

Sekarang, dengan menggunakan metode peminjaman bahan, geser lubang A dan B masing-masing 3mm ke kiri dan ke kanan. Tandai garis tengah kedua lubang dan garis dimensi lingkar lubang bagian dalam. Dengan cara ini, kedua lubang memiliki kelonggaran pemesinan yang sesuai. Pendekatan ini mendistribusikan kesalahan pengecoran secara merata ke lingkaran luar tonjolan kedua lubang, menyebabkan sedikit eksentrisitas antara tonjolan lingkaran luar dan lubang dalam (lihat Gambar 3b). Namun demikian, tingkat eksentrisitasnya tidak signifikan dan umumnya berdampak kecil pada kualitas penampilan, biasanya memenuhi persyaratan komponen.

(3) Langkah-langkah Penandaan

1) Menganalisis gambar dengan cermat, memperjelas fungsi dan persyaratan komponen serta area penandaan yang relevan pada mesin. Beberapa komponen yang lebih kompleks memerlukan beberapa penandaan dan pemrosesan untuk menyelesaikannya. Oleh karena itu, sebelum menandai, biasakan diri Anda dengan seluruh proses komponen dan tandai garis untuk proses ini sesuai kebutuhan. Saat menandai, hindari menandai garis yang akan dihapus selama pemrosesan dan menandai garis yang tidak perlu.

2) Pilih referensi penandaan.

3) Bersihkan dan periksa benda kerja. Bersihkan anak tangga, lampu kilat, pasir, minyak, dll.

4) Menerapkan warna pada benda kerja. Untuk blanko cor dan tempa, bubur kapur putih (dibuat dengan mencampurkan kapur putih, lem air atau getah persik dengan air) biasanya digunakan untuk pewarnaan. Jika kekasaran permukaan benda kerja tinggi dan jumlahnya sangat sedikit, kapur putih juga dapat digunakan untuk mewarnai benda kerja.

Permukaan yang diproses sering diwarnai dengan air emas muda (campuran pernis lak dan larutan alkohol) dengan pewarna tambahan (pewarna dasar). Apa pun jenis pelapis yang digunakan, ini harus diaplikasikan secara tipis dan merata untuk memastikan penandaan yang jelas. Jika diaplikasikan terlalu tebal, ini bisa mengelupas.

5) Tandai garis-garisnya.

6) Secara cermat, periksa apakah garis yang ditandai sudah benar dan apakah ada garis yang hilang.

7) Membuat tanda pukulan pada garis. Apabila menggunakan center punch, ujungnya harus sejajar dengan bagian tengah garis atau lubang, dan kekuatan palu harus sesuai dan seragam. Tanda pukulan harus berada di bagian tengah garis dan lubang, tidak miring. Jarak antara tanda pukulan dan ukurannya harus ditentukan berdasarkan ukuran benda kerja, panjang garis, dan ukuran lubang, memastikannya terlihat jelas untuk diproses.

Pada umumnya, tanda pukulan pada garis pemrosesan tidak boleh terlalu besar atau dalam. Kepadatan tanda pukulan harus mengikuti prinsip "jarang pada garis lurus, padat pada lekukan, dan pasti pada titik persimpangan". Untuk bagian kosong yang kasar dan bagian tengah lubang, tanda punch yang lebih besar dan lebih dalam akan lebih baik, karena akan membantu pemusatan saat mengebor. Untuk pelat tipis atau benda kerja yang tipis, jangan gunakan tenaga yang terlalu besar untuk mencegah deformasi. Tanda pelubangan dilarang pada bahan yang lebih lunak dan permukaan yang diproses secara halus.

(4) Menandai dengan Bantuan Kepala Pembagi

1) Struktur Kepala Pembagi

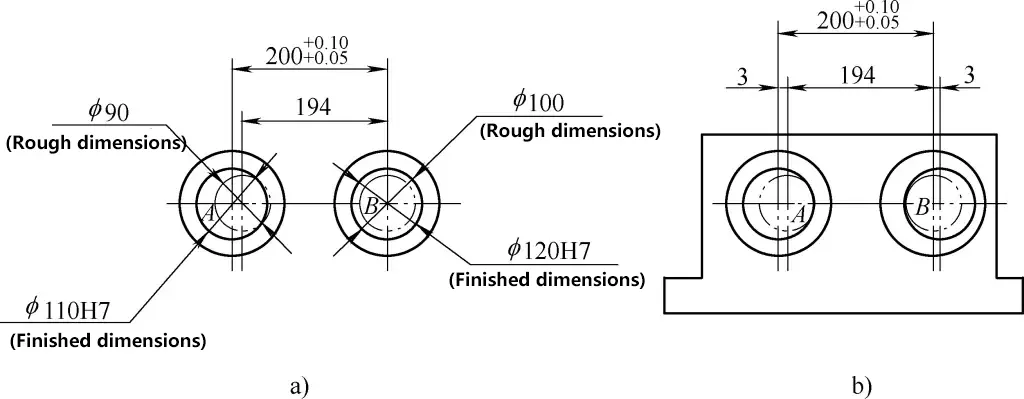

Kepala pembagi adalah alat untuk membagi keliling secara sama rata, dan sering digunakan dalam penandaan. Gambar 4a menunjukkan bentuk luar kepala pembagi universal. Kepala pembagi universal terutama terdiri dari cangkang, poros, badan berputar berbentuk drum, pelat pembagi, dan garpu pembagi.

a) Bentuk luar

b) Sistem penggerak

Ujung depan spindel memiliki lubang tirus internal dan ulir eksternal, yang dapat digunakan untuk memasukkan center dan memasang chuck pemusatan sendiri. Pelat pembagi juga dipasang pada spindel dan berputar bersamanya, dengan kelulusan 0° hingga 360° yang digunakan untuk pembagian.

Kepala spindel yang berbentuk bola dapat berputar di dalam rel pemandu berbentuk lingkaran pada cangkang, sehingga dapat dimiringkan ke atas 90° dan ke bawah 10° relatif terhadap permukaan meja kerja, berputar pada sudut mana pun dalam kisaran ini. Setelah sudut yang sesuai dipilih, maka dapat dipasang dengan sekrup pada cangkang untuk penandaan yang nyaman.

Sistem penggerak kepala pembagi ditunjukkan pada Gambar 4b. Salah satu ujung pegangan kepala pemisah dipasang di selongsong di tengah pelat pemisah, sedangkan roda gigi ujung lainnya menyatu dengan roda gigi pada poros cacing.

Untuk pembagian sederhana, gunakan sekrup pengencang untuk mengamankan pelat pembagi, putar gagang, dan melalui transmisi roda gigi, cacing menggerakkan roda cacing untuk berputar untuk pembagian. Poros roda gigi ganti di belakang pelat pembagi adalah untuk pembagian yang rumit, di mana roda gigi ganti untuk pembagian dapat dipasang.

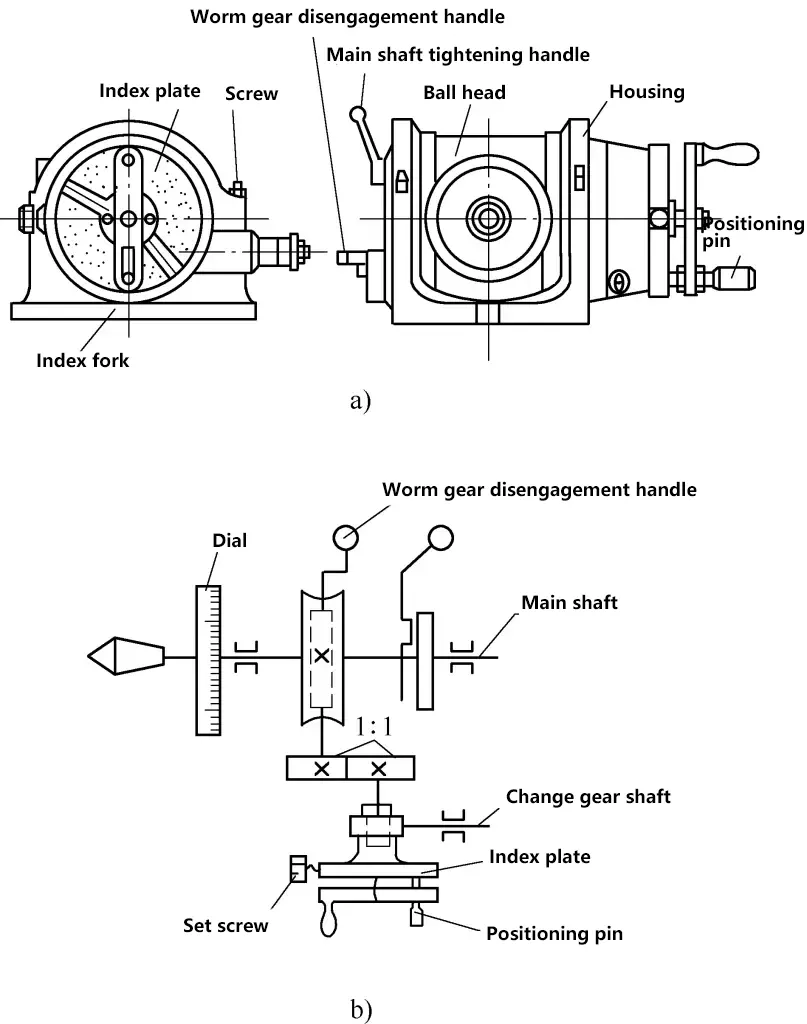

2) Prinsip Pembagian dan Perhitungan

Kepala pembagi dapat digunakan untuk membagi keliling secara merata atau menandai garis sudut. Pasang benda kerja pada ujung depan spindel kepala pembagi, letakkan kepala pembagi pada platform penandaan, dan gunakan bersama dengan blok penanda untuk menandai garis horizontal, garis vertikal, dan berbagai garis sudut.

Atur jumlah gigi roda cacing pada kepala pembagi ke 40, dengan cacing satu putaran. Ketika pegangan berputar satu putaran, kepala pembagi berputar 1/40 putaran. Jika benda kerja yang dipasang pada spindel perlu dibagi menjadi z bagian yang sama, yaitu menggambar garis setiap 1/z putaran, jumlah putaran gagang dapat dihitung menurut rumus hubungan transmisi. Yaitu

1/40 = 1/(zn)

n = 40/z

Di mana

- n - jumlah putaran pegangan kepala pemisah;

- z - jumlah pembagian benda kerja yang sama.

Contoh 1 Bagilah keliling menjadi delapan bagian yang sama dengan menggunakan kepala pembagi.

Solusi Dengan z = 8, n = 40/z = 40/8 = 5, yang berarti gagangnya berputar 5 kali putaran untuk menarik garis pada keliling.

Contoh 2 Bagilah keliling menjadi enam bagian yang sama dengan menggunakan kepala pembagi.

Solusi Dengan z = 6, n = 40/z = 40/6 = 63, yang berarti gagang memutar (6+2/3) putaran agar benda kerja berputar 1/6 putaran.

Seperti yang terlihat pada Contoh 2, dalam produksi, adalah hal yang umum untuk menghadapi situasi di mana gagang harus memutar jumlah putaran yang bukan bilangan bulat. Dalam kasus seperti itu, gunakan rumus berikut ini untuk menghitung. Yaitu

40/z = a + P / Q

Di mana

- a - jumlah putaran bilangan bulat dari gagang pembagi;

- Q - jumlah lubang dalam lingkaran tertentu pada pelat pemisah;

- P - jumlah lubang yang harus diputar oleh gagang pada lingkaran dengan Q lubang.

3) Pemilihan pelat pemisah

Pelat pembagi digunakan untuk menghitung pembagian. Terdapat beberapa lingkaran lubang kecil yang sangat akurat dengan angka yang berbeda pada pelat pembagi. Apabila nilai n yang dihitung setelah pembagian memiliki pecahan, maka pembilang dan penyebut pecahan ini harus ditambah (atau dikurangi) dengan faktor yang sama untuk membuat penyebutnya sama dengan jumlah lubang pada lingkaran tertentu pada pelat pembagi. Nilai pembilang yang dihasilkan kemudian adalah jumlah jarak lubang yang harus diputar oleh gagangnya.

Seperti pada Contoh 2 di atas, setelah gagang memutar 6 putaran, masih perlu memutar 2/3 putaran. Mengacu pada Tabel 1, penyebut dan pembilang keduanya dapat dikalikan dengan 8, sehingga memperluas 2/3 menjadi 16/24, yang berarti memutar 16 jarak lubang pada lingkaran dengan 24 lubang.

Tentu saja, 2/3 juga bisa diperluas menjadi 44/66, yang berarti memutar 44 lubang pada lingkaran 66 lubang, yang juga menghasilkan poros utama yang berputar 2/3 putaran. Ini dapat diperluas ke banyak kelipatan lainnya, tetapi karena lingkaran dengan lebih banyak lubang lebih jauh dari pusat poros, maka akan lebih nyaman untuk memutar gagangnya, sehingga sering digunakan. Kepala pemisah universal biasanya dilengkapi dengan lebih dari satu pelat pemisah, dan jumlah lubang pada berbagai pelat pemisah dapat dilihat pada Tabel 1.

Tabel 1 Jumlah lubang pada pelat pemisah

| Jumlah pelat yang disertakan | Jumlah lubang pada pelat pemisah |

| 1 piring | Depan: 24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43 Belakang: 46, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66 |

| 2 piring | Bagian depan pelat pertama: 24, 25, 28, 30, 34, 37 Belakang: 38, 39, 41, 42, 43 Bagian depan pelat ke-2: 46, 47, 49, 51, 53, 54 Belakang: 57, 58, 59, 62, 66 |

| 3 piring | Blok 1: 15, 16, 17, 18, 19, 20 Blok 2: 21, 23, 27, 29, 31, 33 Blok 3: 37, 39, 41, 43, 47, 49 |

Garpu pembagi dapat membuat pembagian menjadi akurat dan cepat. Garpu pembagi harus disesuaikan sebelum memutar gagangnya. Sudut antara kedua kaki garpu dapat disesuaikan menurut jumlah jarak lubang.

Saat menyesuaikan, jumlah lubang di antara sudut harus lebih banyak dari jumlah jarak lubang yang diperlukan, karena lubang pertama dihitung sebagai nol, dan hanya lubang kedua yang dihitung sebagai satu jarak lubang. Setelah setiap rotasi pembagian gagang, garpu pemisah harus diputar ke posisi pemosisian yang baru (posisi awal pembagian kedua) ke arah rotasi gagang.

Saat menggunakan kepala pembagi, pegangan pengunci spindel harus dilonggarkan sebelum setiap pembagian. Selama pembagian, gagang pembagi harus diputar ke satu arah untuk memastikan pembagian yang akurat. Apabila gagang pembagi akan diputar ke posisi lubang yang sudah ditentukan, berhati-hatilah agar tidak berputar terlalu jauh; pin pemosisian harus pas masuk ke dalam lubang.

Jika ternyata sudah terlalu jauh, Anda harus memutarnya kembali sekitar setengah putaran, kemudian putar lagi ke posisi lubang yang sudah ditentukan. Apabila membagi dan menggambar garis, kencangkan spindel agar tidak kendor selama proses menggambar garis.

II. Menggergaji

Metode pemesinan untuk memotong atau melubangi bahan mentah atau benda kerja dengan menggunakan gergaji disebut menggergaji.

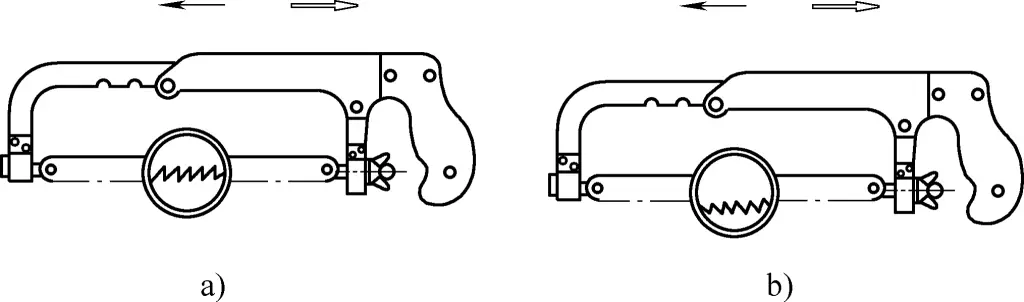

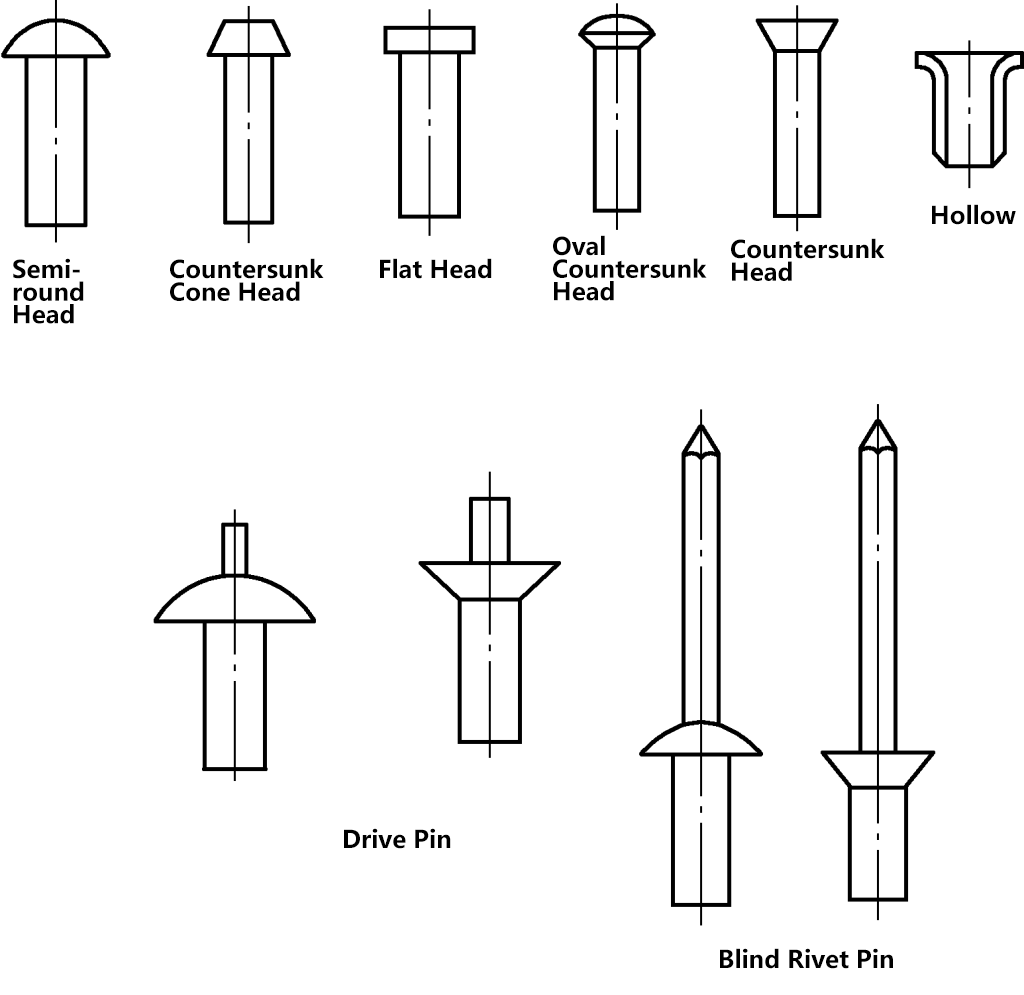

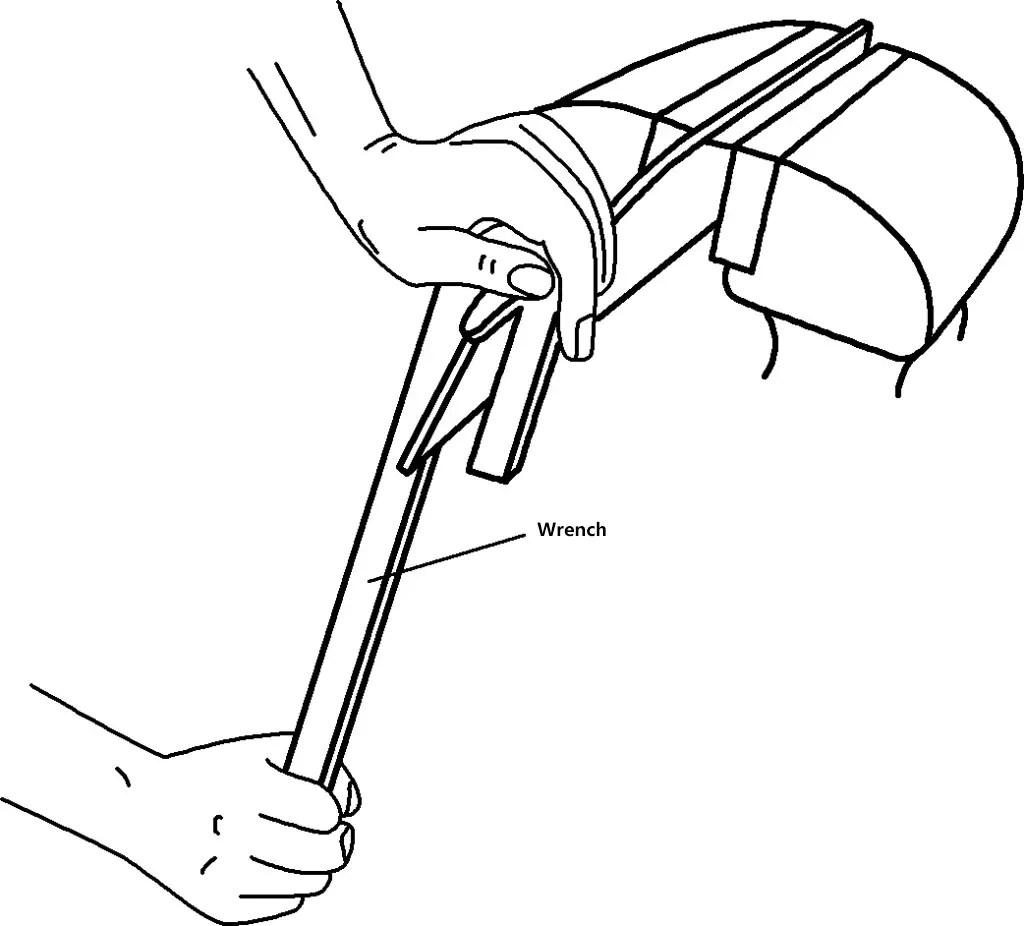

Mata gergaji adalah bagian yang memotong. Mata gergaji genggam umumnya memiliki panjang 300mm, biasanya terbuat dari baja perkakas karbon atau baja paduan, dan dikeraskan dengan perlakuan panas. Gergaji tangan memotong saat mendorong ke depan, jadi mata gergaji harus dipasang dengan gigi menghadap ke depan. Jika mata gergaji dipasang ke belakang, tidak hanya tidak dapat memotong secara normal tetapi juga mempercepat keausan gigi. Metode pemasangan mata gergaji ditunjukkan pada Gambar 5.

a) Benar

b) Salah

Kekasaran gigi gergaji dinyatakan dengan jumlah gigi per 25mm panjang mata gergaji, dengan pilihan 14, 18, 24, dan 32. Mata gergaji bergigi kasar memiliki alur serpihan yang lebih besar dan cocok untuk menggergaji material lunak dan penampang yang lebih besar; mata gergaji bergigi halus cocok untuk menggergaji material keras, pelat tipis, atau pipa. Spesifikasi dan aplikasi kekasaran mata gergaji ditunjukkan pada Tabel 2.

Tabel 2 Spesifikasi dan aplikasi kekasaran mata gergaji

| Melihat kekasaran gigi | Jumlah gigi per panjang 25mm | Aplikasi |

| Kasar | 14~18 | Menggergaji baja lunak, kuningan, aluminium, besi tuang, tembaga murni, dan bahan resin buatan |

| Sedang | 22~24 | Menggergaji baja dengan kekerasan sedang, pipa baja berdinding tebal, pipa tembaga |

| Baik. | 32 | Tipis murni logam, pipa berdinding tipis |

| Baik hingga Sedang | 32~20 | Umumnya digunakan di pabrik-pabrik untuk memulai pemotongan |

Kekencangan mata gergaji harus moderat, dan dapat diatur dengan menggunakan mur kupu-kupu pada rangka gergaji. Jika terlalu kencang, mata gergaji akan mengalami tekanan yang tinggi dan kehilangan elastisitas yang diperlukan, sehingga rentan patah; jika terlalu longgar, mata gergaji dapat dengan mudah bengkok dan patah, dan potongan gergaji dapat menjadi miring. Mata gergaji yang dipasang harus dijaga agar tetap berada di bidang tengah yang sama dengan rangka gergaji, yang diperlukan untuk memastikan potongan gergaji yang lurus dan mencegah mata gergaji patah.

Ada dua jenis gerakan rangka gergaji saat mendorong gergaji: satu adalah gerakan linier, cocok untuk slot dengan permukaan bawah rata atau benda kerja berdinding tipis; yang lain memungkinkan rangka gergaji berayun ke atas dan ke bawah, yang dapat mengurangi resistensi pemotongan, meningkatkan efisiensi kerja, dan lebih alami dalam pengoperasiannya, mengurangi kelelahan tangan.

Ketika kecepatan gergaji terlalu cepat, material yang digergaji terlalu keras, atau tidak sesuai cairan pemotongan tidak digunakan, maka dapat menyebabkan bagian gigi menjadi terlalu panas, sisi gigi cepat aus, meningkatkan gesekan antara mata gergaji dan potongan gergaji, yang menyebabkan keausan gigi gergaji semakin cepat.

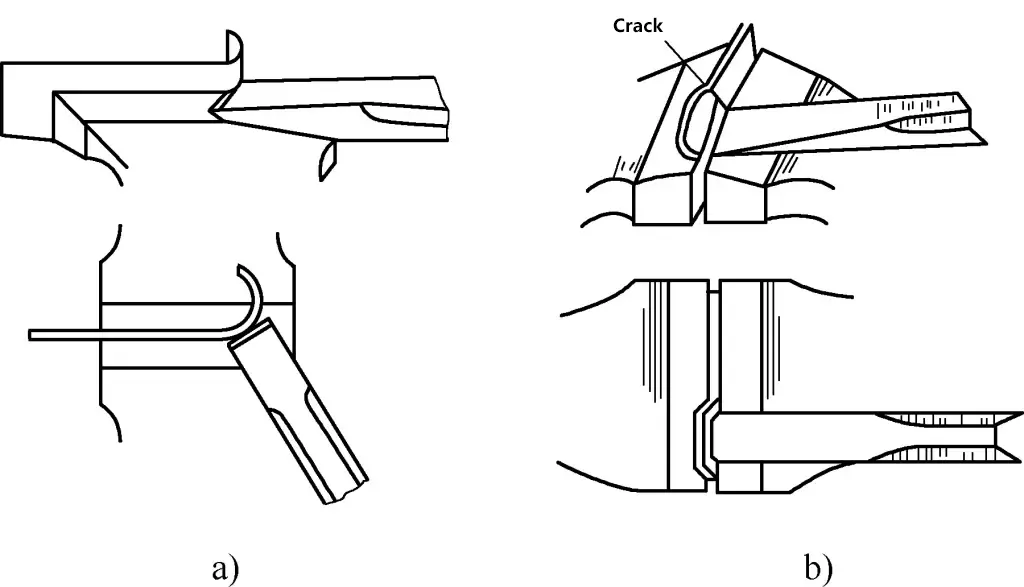

Saat mulai menggergaji, jika sudut awal terlalu besar, gigi gergaji mengait pada ujung tajam benda kerja, atau jika kekasaran gigi mata gergaji yang dipilih tidak sesuai, atau jika sudut dorong tiba-tiba berubah selama penggergajian, atau jika ada kotoran keras yang tiba-tiba masuk ke dalam material yang sedang digergaji, semua itu bisa mengakibatkan kerusakan gigi; jika mata gergaji dipasang terlalu longgar atau terlalu kencang, benda kerja tidak dijepit dengan kuat, penggergajian tidak stabil dan menimbulkan getaran, atau jika koreksi pada potongan gergaji yang miring dilakukan terlalu mendadak, semua itu dapat mengakibatkan kerusakan mata gergaji.

Saat menggergaji pipa dan pelat tipis, mata gergaji bergigi rapat harus digunakan. Jika tidak, jika pitch gigi lebih besar dari ketebalan pelat, maka akan menyebabkan gigi gergaji tersangkut dan mengakibatkan gigi tanggal atau patah. Oleh karena itu, selama penggergajian, setidaknya dua atau lebih gigi gergaji harus memotong secara bersamaan pada penampang untuk menghindari fenomena gigi gergaji yang tersangkut dan menyebabkan kerusakan.

Saat menggergaji, tergantung pada bentuk dan ketebalan bahan, metode penggergajian dapat dibagi menjadi beberapa jenis berikut ini.

1. Penggergajian stok batang

Jika diperlukan penampang melintang yang halus untuk penggergajian, maka harus digergaji secara kontinu dari awal sampai akhir (lihat Gambar 6); jika persyaratan penampang melintang yang digergaji tidak terlalu tinggi, maka dapat digergaji ke beberapa arah (lihat Gambar 7), yang memudahkan penggergajian karena permukaan gergaji yang lebih kecil, sehingga meningkatkan efisiensi kerja.

2. Menggergaji pipa

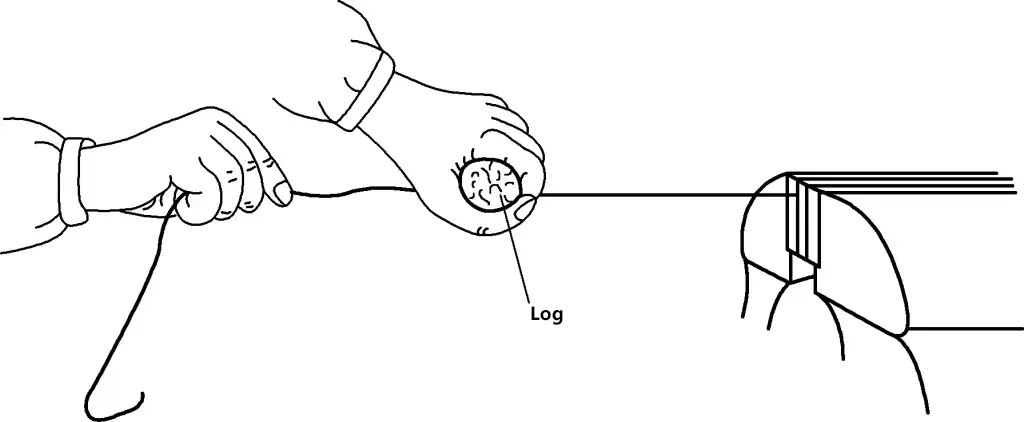

Sebelum menggergaji pipa, buatlah garis gergaji yang tegak lurus dengan sumbu. Karena persyaratan untuk garis gergaji tidak tinggi, metode yang paling sederhana adalah membungkus strip kertas persegi panjang (dengan ujung lurus untuk menandai) di sekeliling lingkar luar benda kerja sesuai dengan dimensi penggergajian, dan kemudian menandainya dengan penggaris. Saat menggergaji, pipa harus dijepit dengan benar. Untuk pipa tipis dan pipa yang dikerjakan dengan mesin presisi, pipa harus dijepit di antara dua bantalan kayu dengan alur berbentuk V untuk mencegah pipa diratakan atau merusak permukaannya.

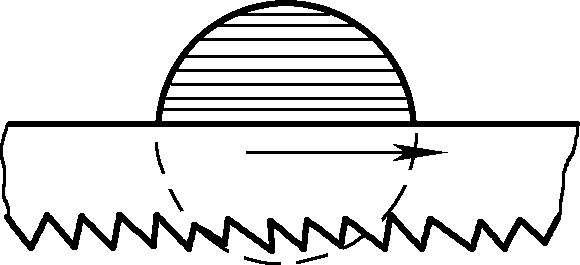

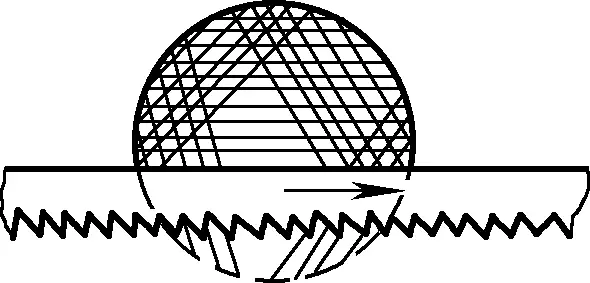

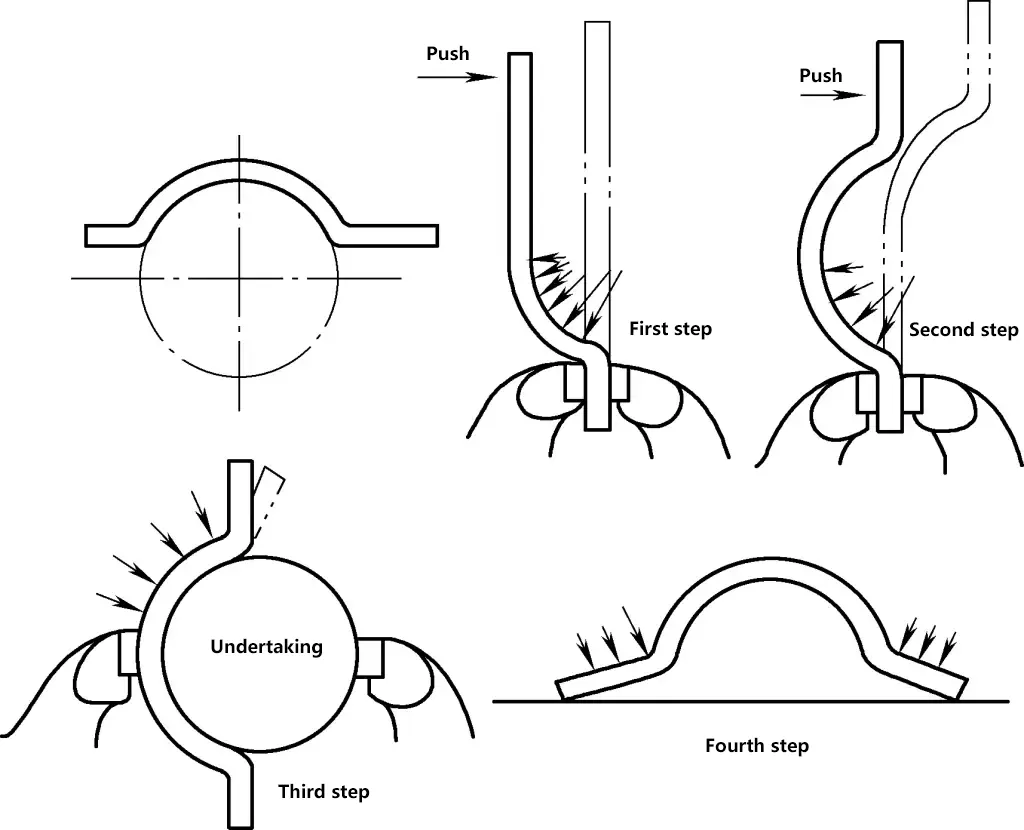

Saat menggergaji pipa berdinding tipis, jangan menggergaji terus menerus ke satu arah dari awal hingga akhir. Jika tidak, gigi gergaji akan tersangkut di dinding pipa dan menyebabkan terkelupasnya pipa. Metode yang benar adalah pertama-tama gergaji ke satu arah ke dinding bagian dalam pipa; kemudian putar pipa pada sudut tertentu ke arah dorongan gergaji, sambungkan ke landasan gergaji yang asli dan gergaji ke dinding bagian dalam pipa lagi. Secara bertahap ubah arah dan lanjutkan memutar dan menggergaji hingga terpotong, seperti yang ditunjukkan pada Gambar 8.

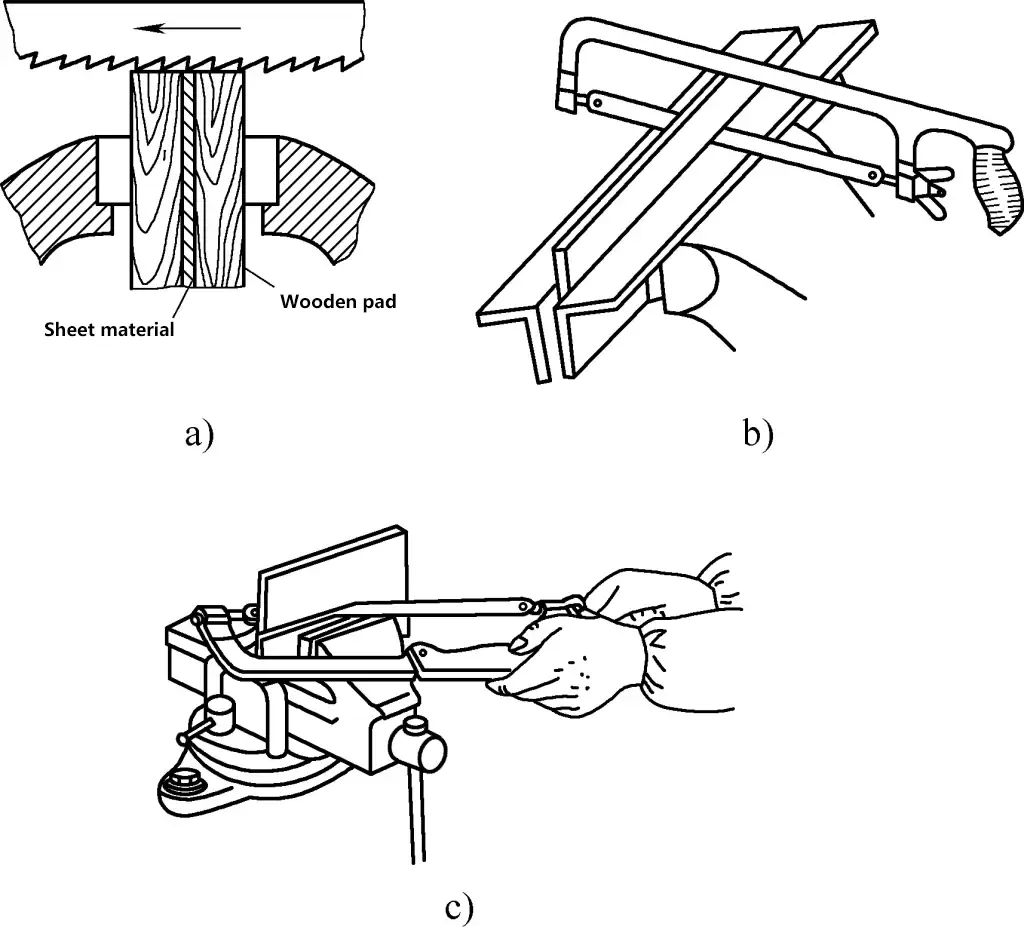

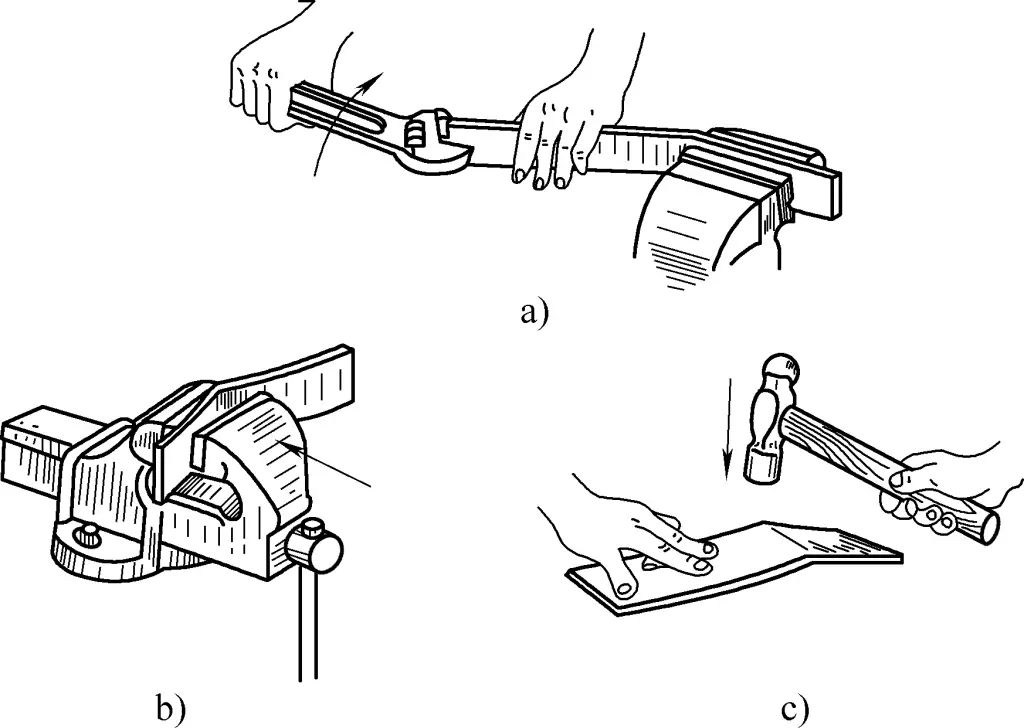

3. Menggergaji bahan tipis

Ketika menggergaji bahan lembaran yang relatif tipis, pembengkokan dan getaran dapat terjadi selama penggergajian, sehingga tidak memungkinkan untuk melanjutkan. Saat menggergaji, cobalah untuk menggergaji dari permukaan yang lebar sebanyak mungkin. Apabila hanya memungkinkan untuk menggergaji dari permukaan lembaran yang sempit, dua papan kayu dapat digunakan untuk menjepitnya dan menggergaji bersama dengan papan kayu. Hal ini untuk menghindari gigi gergaji mengait dan juga meningkatkan kekakuan lembaran tipis, mencegah getaran selama penggergajian, seperti yang ditunjukkan pada Gambar 9a.

Jika menggergaji bahan lembaran yang lebih panjang, dua besi siku dapat digunakan sebagai pelat penyangga rahang ragum, menjepit bahan lembaran dengan erat, lalu menggergaji sepanjang besi siku, seperti yang ditunjukkan pada Gambar 9b. Sebagai alternatif, bahan lembaran tipis dapat dijepit pada ragum bangku dan digergaji secara horizontal dengan gergaji tangan, menambah jumlah gigi yang bersentuhan dengan lembaran tipis untuk menghindari terkelupasnya gigi gergaji, seperti yang ditunjukkan pada Gambar 9c.

4. Penggergajian alur dalam

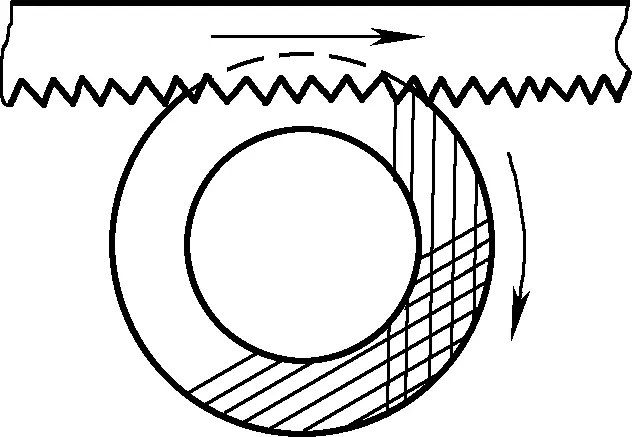

Ketika kedalaman alur gergaji melebihi lebar rangka gergaji, mata gergaji harus diputar 90° dan dipasang kembali, dengan memutar rangka gergaji ke sisi benda kerja. Jika tinggi rangka gergaji masih belum cukup dengan rangka diputar ke samping, mata gergaji juga dapat dipasang dengan gigi menghadap ke gergaji (memutar mata gergaji 180° di dalam rangka) untuk penggergajian, seperti yang ditunjukkan pada Gambar 10.

III. Memahat

Memahat adalah metode memproses benda kerja dengan memukul pahat dengan palu. Operasi ini disebut memahat. Memahat terutama digunakan dalam situasi di mana pemrosesan mekanis tidak nyaman, termasuk membuang gerinda dari coran, memotong bahan lembaran, membuang paku keling sisa dan sekrup berkarat, memahat tonjolan yang tidak sejajar pada bagian yang dikawinkan, memotong alur oli, dll. Kadang-kadang juga digunakan untuk pemesinan kasar pada area yang relatif kecil.

1. Pahat

Kualitas pahat secara langsung memengaruhi kualitas dan efisiensi pemahatan. Faktor utama yang mempengaruhi kualitas pahat adalah bentuk dan kekerasan mata potong yang rasional.

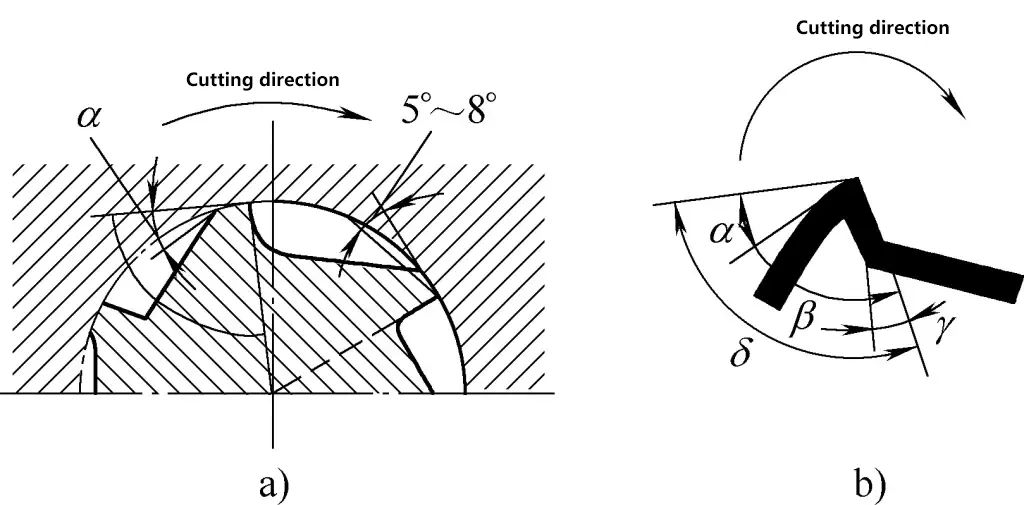

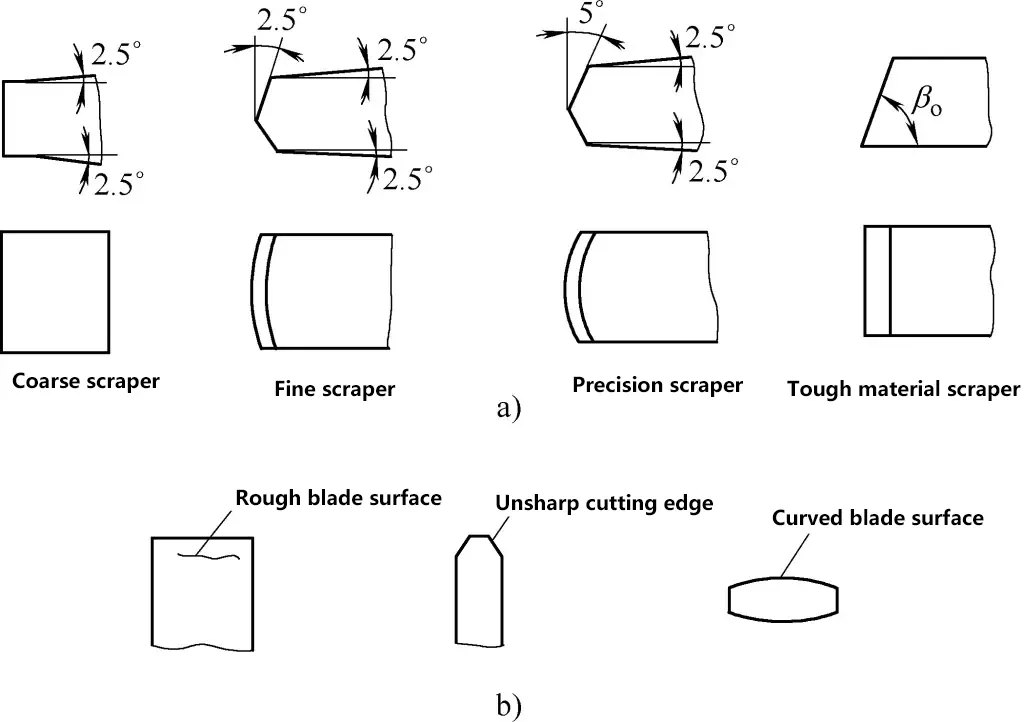

(1) Sudut baji β

Bentuk mata pahat (bagian pemotongan) diwakili oleh sudut baji β, yaitu sudut antara permukaan depan dan permukaan belakang mata pahat. Semakin besar sudut baji, semakin tinggi kekuatan mata pahat, tetapi ketahanan pemotongannya juga semakin besar; semakin kecil sudut baji, semakin tajam mata pahatnya. Oleh karena itu, ketika memilih sudut baji, nilai sekecil mungkin harus diambil sambil memastikan kekuatan yang memadai. Saat memahat bahan keras, sudut baji harus lebih besar, dan saat memahat bahan lunak, sudut baji harus lebih kecil.

Saat memahat material keras seperti baja atau besi tuang, sudut baji biasanya 60° hingga 70°; untuk material dengan kekerasan sedang, sudut baji adalah 50° hingga 60°; untuk material lunak seperti tembaga atau aluminium, sudut baji adalah 30° hingga 50°.

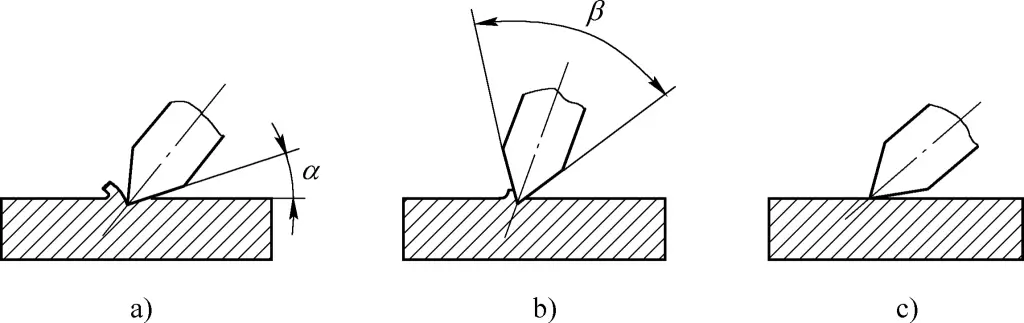

(2) Sudut belakang α

Sudut antara permukaan belakang pahat dan bidang pemotongan disebut sudut belakang. Ukuran sudut belakang ditentukan oleh posisi pahat dipegang. Tujuan dari sudut belakang adalah untuk mengurangi gesekan antara permukaan belakang dan permukaan pemotongan, dan untuk memudahkan pahat menembus material. Sudut belakang umumnya ditentukan berdasarkan pengalaman, biasanya 5° hingga 8°. Jika terlalu kecil, pahat akan tergelincir; jika terlalu besar, pahat akan memotong terlalu dalam, seperti yang ditunjukkan pada Gambar 11.

Kekerasan ujung pahat harus lebih tinggi daripada kekerasan benda kerja yang sedang dipotong. Semakin keras, tajam, dan tidak mudah melengkung, maka semakin baik. Namun demikian, jika kekerasannya terlalu tinggi, dapat menyebabkan ujung pahat menjadi rapuh dan mudah pecah, atau bahkan menyebabkan serpihan-serpihannya beterbangan dan melukai seseorang. Oleh karena itu, kekerasan pahat harus sesuai.

Pahat umumnya ditempa dari baja perkakas T7A dan mengalami perlakuan panas. Perlakuan panas pada pahat meliputi proses pendinginan dan temper. Pahat yang dipadamkan hingga "panas kuning" memiliki kekerasan yang lebih tinggi tetapi ketangguhan yang lebih rendah; pahat yang dipadamkan hingga "panas biru" memiliki kekerasan yang lebih rendah tetapi ketangguhan yang lebih tinggi. Umumnya, kekerasan di antara keduanya digunakan - dipadamkan hingga "panas kuning keemasan".

Metode spesifiknya adalah sebagai berikut: Panaskan bagian pemotongan pahat, panjangnya sekitar 20mm, dalam tungku pemanas hingga 750-800 ° C (warna merah ceri), kemudian lepaskan dengan cepat dan letakkan pahat secara vertikal ke dalam air dingin hingga dingin (kedalaman pencelupan 5-6mm) untuk menyelesaikan proses pendinginan.

Apabila mendinginkan pahat di dalam air, pahat harus diayunkan secara lembut di sepanjang permukaan air. Hal ini dilakukan untuk mempercepat pendinginan, meningkatkan kekerasan pendinginan, mencegah batas yang jelas antara bagian yang mengeras dan yang tidak mengeras untuk menghindari kerusakan pahat pada garis ini, menghilangkan gelembung udara yang menempel pada permukaan pahat, dan mencegah terbentuknya titik lunak selama pendinginan. Setelah pendinginan, pahat juga perlu ditempa, yang dilakukan dengan menggunakan sisa panasnya sendiri.

Apabila bagian pahat yang dipadamkan di atas permukaan air berubah menjadi hitam, keluarkan dari air, seka kerak oksida, dan amati perubahan warna pada ujung pahat. Untuk pahat lebar umum, ketika bagian tepi berubah menjadi ungu (antara merah keunguan dan biru tua), dan untuk pahat sempit umum, ketika bagian tepi berubah menjadi merah kecoklatan (antara cokelat kekuningan dan merah), celupkan pahat ke dalam air sekali lagi untuk mendinginkannya. Hal ini menyelesaikan seluruh proses pendinginan-pengerasan pahat.

Waktu pencelupan pahat sepenuhnya dalam air dingin, sangat memengaruhi kekerasan mata pahat. Jika terlalu dini, mata pahat akan menjadi terlalu rapuh; jika terlambat, mata pahat akan menjadi terlalu lunak. Hanya melalui latihan yang terus menerus, seseorang dapat secara terampil mencapai kekerasan pahat yang ideal. Di musim dingin, air hangat harus digunakan untuk pendinginan, jika tidak, mata pahat akan mudah patah.

Sewaktu mengasah pahat, pastikan bahwa permukaan depan dan belakangnya mulus dan rata, sudut baji sudah tepat dan tajam. Jika perlu, setelah digerinda di atas roda, pahat harus digerinda secara halus di atas batu asah. Selama penggerindaan, penting untuk terus mendinginkannya dengan air untuk mencegah anil akibat suhu yang tinggi.

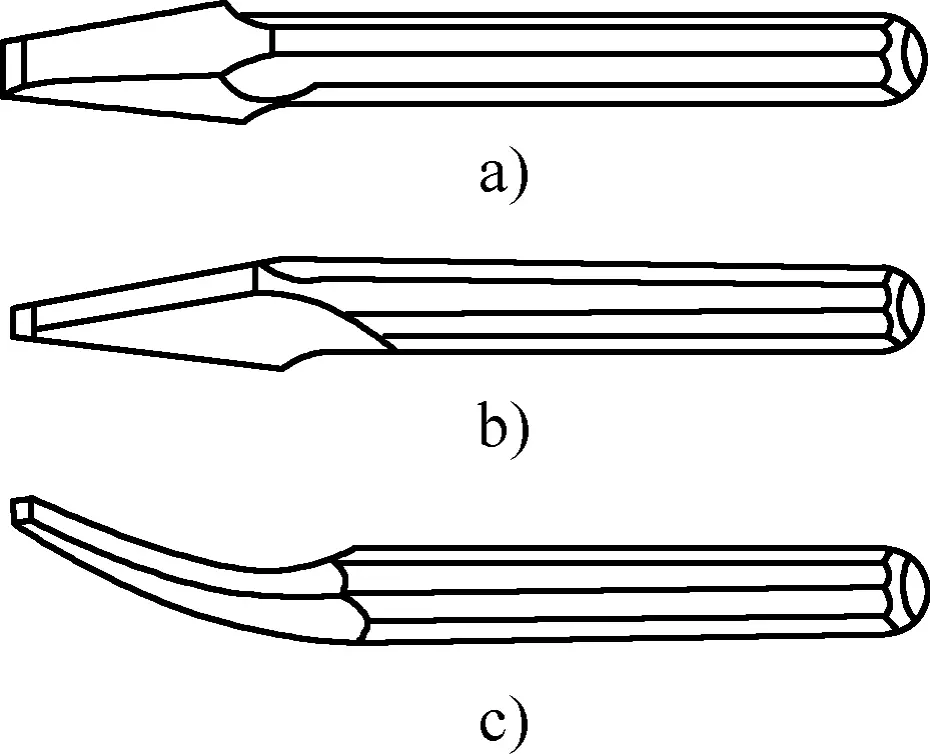

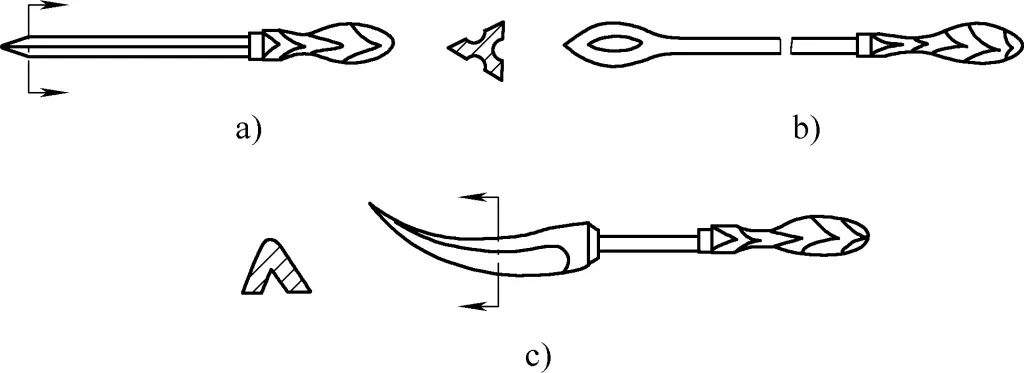

Ada beberapa jenis pahat, termasuk pahat datar, pahat titik, dan pahat alur minyak, seperti yang ditunjukkan pada Gambar 12.

a) Pahat datar

b) Pahat titik

c) Pahat alur minyak

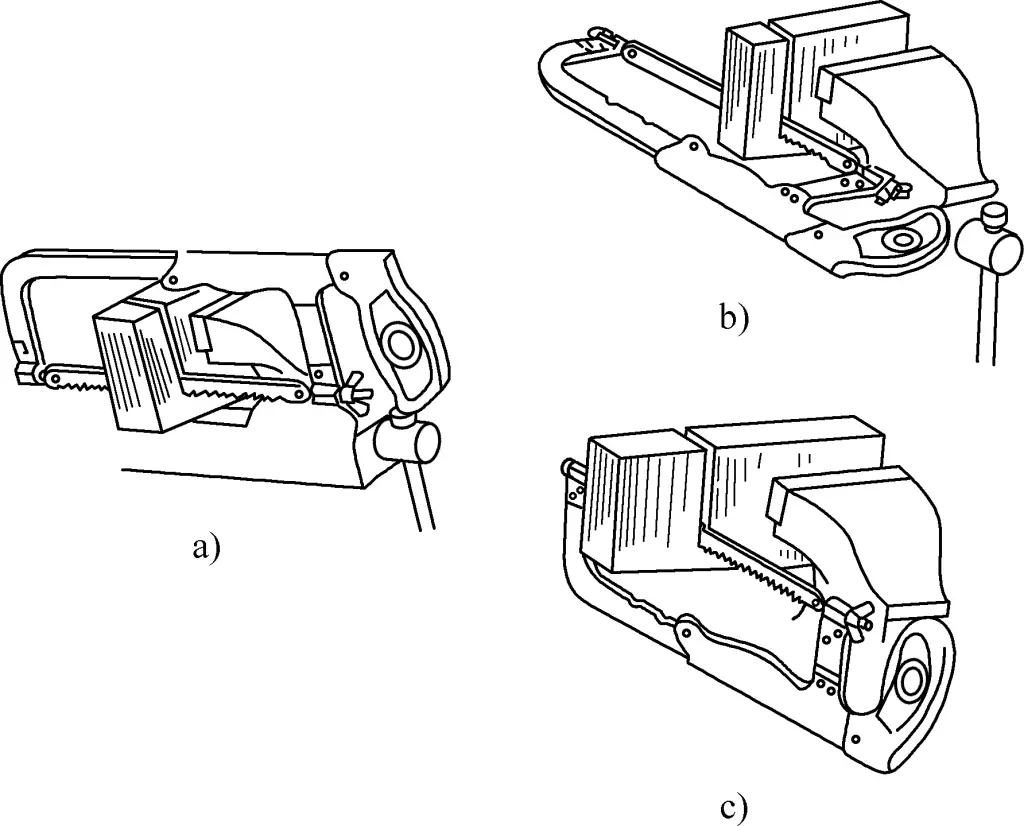

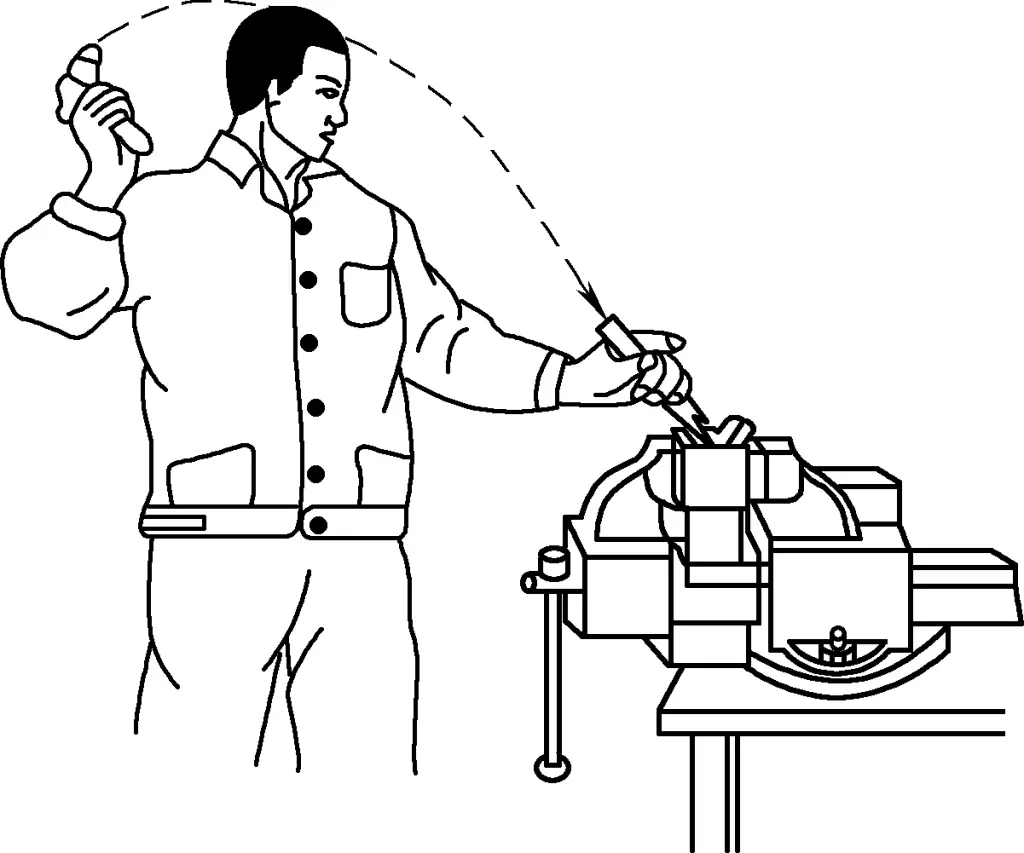

2. Metode memahat

Sewaktu memahat, mata harus fokus pada ujung pahat. Para pemula sering melihat palu atau gagang pahat, dan ini tidak benar. Saat mengayunkan palu, lengan harus rileks, dan harus belajar menggunakan kekuatan pergelangan tangan. Sudut antara pahat dan benda kerja harus sesuai; jika pahat dimiringkan terlalu banyak, pahat akan memotong terlalu dalam; jika dimiringkan terlalu sedikit, pahat tidak dapat memotong dan mungkin tergelincir. Metode pemahatan yang benar ditunjukkan pada Gambar 13.

(1) Memahat permukaan datar

Apabila menggunakan pahat datar, akan lebih mudah untuk memulai dari sudut yang tajam. Apabila mendekati ujung potongan, berhati-hatilah untuk mencegah ujung benda kerja retak. Pada umumnya, apabila sudah sekitar 10mm dari ujung, Anda bisa berbalik dan memahat bagian yang tersisa dari arah yang lain.

Ketika memahat permukaan datar yang sempit, ujung pahat dapat dimiringkan pada suatu sudut ke arah kemajuan untuk memudahkan pemotongan. Ketika memahat permukaan datar yang lebih lebar, umumnya lebih efisien untuk terlebih dahulu menggunakan pahat sempit (ujung) untuk membuat alur, kemudian menggunakan pahat datar untuk membuang material yang tersisa.

(2) Memahat alur oli

Sebelum memahat, pertama-tama pertajam bagian pemotongan pahat alur oli secara akurat sesuai dengan bentuk permukaan ujung alur oli pada gambar. Sewaktu memahat, sudut kemiringan pahat harus berubah seiring dengan permukaan yang melengkung untuk memastikan alur oli yang dipahat halus dan kedalamannya konsisten. Penyesuaian mungkin diperlukan, dan setelah pemahatan, setiap gerinda pada tepi alur harus dirapikan.

(3) Memahat lembaran logam

Seperti ditunjukkan pada Gambar 14, ketika memahat lembaran logam tipis, garis pemotongan benda kerja harus rata dengan rahang ragum. Jepit benda kerja dengan kuat, dan gunakan pahat datar di sepanjang rahang ragum dengan sudut (sekitar 45°) ke permukaan lembaran. Ketebalan lembaran logam yang dipahat tidak boleh terlalu tebal, umumnya di bawah 4mm.

a) Benar

b) Salah

Apabila memotong lembaran logam berukuran besar di atas landasan, letakkan bantalan besi yang lembut di bawahnya untuk mencegah kerusakan pada ujung pahat.

Untuk memahat lembaran logam yang melengkung, umumnya pertama-tama bor serangkaian lubang dengan jarak yang dekat di sepanjang garis kontur, kemudian secara bertahap potong dengan pahat datar.

3. Tindakan pencegahan keselamatan saat memahat

- Sebelum memahat, benda kerja harus dijepit dengan kuat, dengan bagian yang menonjol dari rahang catok, biasanya setinggi 10-15mm, dan bantalan harus ditempatkan di bawahnya.

- Saat memahat logam yang rapuh, pahatlah dari kedua tepi ke arah tengah untuk mencegah tepi terkelupas atau retak.

- Selama memahat, gunakan layar pelindung di depan untuk mencegah serpihan yang beterbangan yang dapat menyebabkan cedera, dan operator harus mengenakan kacamata pengaman.

- Gunakan kuas untuk menghilangkan serpihan pahat, jangan mengelap dengan tangan atau meniup dengan mulut.

- Sewaktu memahat, cegah agar area pahat tidak tergelincir. Untuk ini, segera pertajam pahat apabila sudah tumpul, dan pertahankan sudut baji yang benar.

- Jika terdapat gerinda yang terlihat jelas pada kepala pahat, segera gilinglah.

- Saat memahat, jangan arahkan pahat dan palu ke arah orang lain. Jangan kenakan sarung tangan pada tangan yang memegang palu selama pengoperasian untuk mencegah palu tergelincir dan menyebabkan cedera.

- Jika gagang palu menjadi longgar atau rusak, segera kencangkan atau ganti. Selain itu, gagang palu tidak boleh berminyak untuk mencegah kepala palu atau seluruh palu terlepas dan menyebabkan cedera.

4. Jenis-jenis cacat pada permukaan datar yang dipahat dan penyebabnya (lihat Tabel 3)

Tabel 3 Jenis-jenis cacat pada permukaan datar yang dipahat dan penyebabnya

| Jenis cacat | Penyebab |

| Permukaan kasar | 1. Tepi pahat terkelupas atau melengkung dan tidak tajam 2. Pukulan palu yang tidak rata 3. Kepala pahat telah dipalu rata, menyebabkan arah gaya berubah secara konstan |

| Permukaan yang tidak rata | 1. 1. Sudut belakang terlalu besar pada bagian tertentu sewaktu memahat, menyebabkan permukaan yang dipahat menjadi cekung 2. 2. Sudut belakang terlalu kecil pada bagian tertentu selama pemahatan, menyebabkan permukaan yang dipahat menjadi cembung |

| Permukaan dengan punggung bukit | 1. 1. Tangan kiri tidak memposisikan dan memegang pahat dengan benar, sehingga ujung pahat miring, dan sudut pahat masuk ke dalam saat memahat lagi 2. 2. Tepi pahat digerinda agar cekung di bagian tengah selama penajaman |

| Keripik dan keruntuhan sudut | 1. 1. Tidak memutar pahat saat mencapai ujung, sehingga menyebabkan tepi pahat terkelupas 2. Mengambil potongan yang terlalu besar, menyebabkan sudut runtuh |

| Ketidakakuratan dimensi | 1. Dimensi yang tidak akurat saat mulai memahat 2. 2. Kurangnya pengukuran dan pemeriksaan yang tepat waktu |

IV. Pengarsipan

Menggunakan kikir untuk menghilangkan kelebihan logam dari permukaan bagian untuk mencapai dimensi, bentuk, dan kekasaran permukaan yang diperlukan seperti yang ditentukan dalam gambar disebut mengikir. Kikir ini dapat digunakan untuk pemesinan halus pada komponen setelah dipahat atau digergaji. Sangat cocok untuk pemrosesan permukaan datar dan melengkung.

Mengikir adalah metode pemrosesan manual yang relatif halus, dengan akurasi hingga 0,01mm dan kekasaran permukaan hingga Ra0,8μm. Mengikir adalah salah satu metode pengoperasian utama dalam pekerjaan tukang, keterampilan dasar bagi tukang, dan sering digunakan dalam produksi.

1. Berkas-berkas

Kikir terbuat dari baja perkakas karbon tinggi T12 atau T13 dan dikeraskan dengan pendinginan, umumnya dengan kekerasan 62-67HRC. Gigi kikir tersedia dalam pola potong tunggal dan potong ganda.

Kikir potong tunggal memiliki gigi hanya dalam satu arah dan umumnya digunakan untuk mengikir logam lunak seperti aluminium dan timah, atau untuk permukaan yang membutuhkan hasil akhir yang lebih halus.

Kikir potong ganda memiliki gigi yang disusun dalam dua arah yang berpotongan. Menurut proses pembuatannya, gigi yang lebih dangkal yang dipotong pertama kali adalah gigi bagian bawah, yang membentuk sudut 55° dengan garis tengah kikir; gigi yang lebih dalam yang dipotong kemudian adalah gigi bagian atas, yang membentuk sudut 75° dengan garis tengah kikir. Karena sudut yang berbeda dari gigi bawah dan atas, tanda kikir tidak tumpang-tindih selama pengarsipan, sehingga menghasilkan permukaan yang lebih halus.

Jika sudut gigi bawah dan atas sama, gigi kikir akan sejajar di sepanjang garis tengah kikir tanpa mengejutkan, sehingga menghasilkan lekukan pada permukaan kikir dan hasil akhir yang lebih kasar. Kehalusan gigi kikir dinyatakan dengan ukuran jarak antar gigi. Tingkat kehalusan diklasifikasikan sebagai berikut:

(1) Potongan No. 1

Digunakan untuk kikir kasar, dengan jarak gigi 2,3-0,83 mm.

(2) Potongan No. 2

Digunakan untuk kikir sedang, dengan jarak gigi 0,77-0,42 mm.

(3) Potongan No. 3

Digunakan untuk kikir halus, dengan jarak gigi 0,33-0,25 mm.

(4) Potongan No. 4

Digunakan untuk kikir ekstra halus, dengan jarak antar gigi 0,25-0,20 mm.

(5) Potongan No. 5

Digunakan untuk kikir yang sangat halus, dengan jarak antar gigi 0,20-0,16 mm.

Pilihan kekasaran kikir umumnya tergantung pada kelonggaran pemesinan benda kerja, akurasi pemrosesan yang diperlukan, dan kekerasan material. Kikir kasar memiliki ruang chip yang lebih besar dan umumnya cocok untuk mengikir bahan lunak, serta benda kerja dengan kelonggaran pemesinan yang lebih besar atau persyaratan presisi dan kekasaran permukaan yang lebih rendah. Kikir halus adalah kebalikannya.

Apabila menggunakan kikir halus pada bahan lunak, serpihan dapat dengan mudah menyumbat kikir, tidak hanya menggores permukaan benda kerja, tetapi juga berpotensi membuat kikir tidak dapat digunakan dalam kasus yang parah. Oleh karena itu, kikir halus tidak cocok untuk mengikir logam lunak.

Untuk memperpanjang umur kikir, jangan gunakan kikir baru pada logam keras; jangan gunakan kikir pada benda kerja yang sudah dikeraskan; untuk bagian yang ditempa dengan kulit yang keras atau bagian yang dituang dengan pasir, lepaskan terlebih dahulu sebelum menggunakan kikir yang agak tajam; gunakan satu sisi kikir yang baru terlebih dahulu, dan bila sudah tumpul, gunakan sisi yang lain; hindari menggunakan kikir dengan kecepatan yang berlebihan untuk mencegah keausan dini.

Kikir harus dibersihkan secara teratur dengan sikat kawat kuningan untuk menghilangkan serpihan dari gigi. Kikir juga harus dijauhkan dari air dan minyak untuk mencegah karat dan tergelincir. Saat tidak digunakan, simpanlah kikir di tempat yang kering.

2. Metode pengarsipan

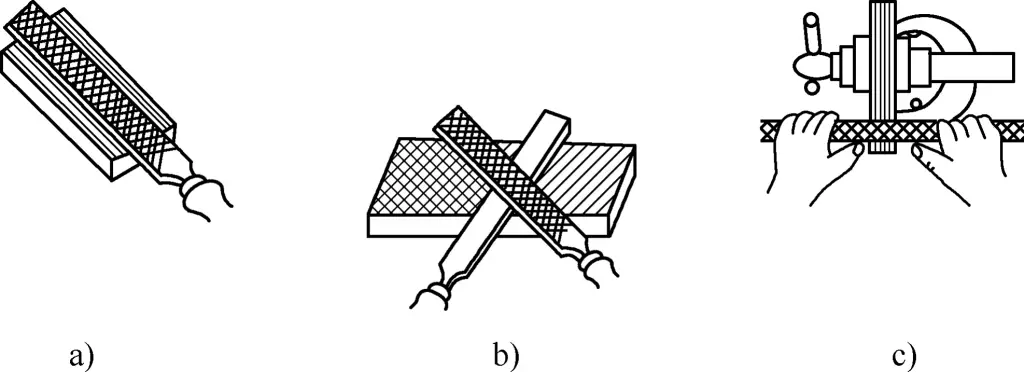

(1) Menggambar pengarsipan

Pengikiran gambar (lihat Gambar 15a) melibatkan pengikiran benda kerja pada arah yang sama. Hal ini menghasilkan tanda kikir lurus yang rapi dan menarik, cocok untuk pemolesan akhir.

a) Menggambar pengarsipan

b) Pengarsipan silang

c) Pengarsipan lintasan

(2) Pengarsipan silang

Pengikiran silang (lihat Gambar 15b) melibatkan pengikiran benda kerja dari dua arah yang saling berpotongan. Selama pengarsipan, terdapat kontak yang lebih besar antara kikir dan benda kerja, sehingga lebih mudah untuk menjaga kikir tetap stabil. Tanda kikir juga dapat menunjukkan titik tinggi dan rendah pada permukaan, sehingga lebih mudah untuk mencapai permukaan yang rata. Beralihlah ke pengarsipan gambar apabila sudah hampir selesai.

(3) Pengarsipan lintasan

Mengikir melintang (lihat Gambar 15c) melibatkan pemegangan kikir secara simetris dengan kedua tangan dan menggunakan ibu jari untuk mendorong kikir di sepanjang benda kerja. Cara ini cocok untuk mengikir permukaan datar yang sempit dan panjang serta untuk menyesuaikan dimensi.

Apabila mengikir permukaan yang rata, gunakan penggores logam atau penggores ujung pisau untuk memeriksa kerataannya. Carilah celah tipis pada arah memanjang, melintang, dan diagonal untuk mengidentifikasi area yang tidak rata.

Apabila mengikir permukaan datar, khususnya apabila menggunakan kikir besar pada permukaan datar yang kecil, bisa jadi sulit untuk menjaga agar kikir tetap rata, dan sering kali menghasilkan bagian tengah yang cembung. Dalam hal ini, gosok bagian yang rendah dengan tangan Anda untuk meninggalkan sedikit residu minyak. Apabila mengikir lagi, area ini akan tergelincir dan lebih sedikit dikikir, sedangkan area yang cembung akan lebih banyak dikikir, sehingga menghasilkan permukaan yang rata.

Ketika mendekati akhir pengarsipan, untuk mendapatkan permukaan yang lebih halus, oleskan sedikit debu kapur pada gigi kikir halus yang digunakan untuk finishing. Debu kapur mengisi ruang di antara gigi kikir, mengurangi kedalaman potongan dan menghasilkan permukaan yang lebih halus dan rata.

3. Alasan permukaan cembung saat mengikir permukaan datar

- Selama mengikir, jika gaya yang diterapkan oleh kedua tangan tidak dapat menjaga keseimbangan kikir, dan jika tangan kiri memberikan terlalu banyak tekanan pada awal langkah, bagian depan kikir ditekan ke bawah, menyebabkan lebih banyak bahan yang dikeluarkan dari bagian depan dan belakang benda kerja dan lebih sedikit dari bagian tengahnya, sehingga menghasilkan permukaan yang cembung.

- Postur pengarsipan yang salah dapat menyebabkan penghilangan material yang tidak merata di seluruh permukaan.

- Jika kikir itu sendiri cekung, maka akan menghasilkan permukaan cembung pada benda kerja.

V. Pengeboran

Operasi menggunakan mata bor untuk membuat lubang pada bahan disebut pengeboran.

Apa pun jenis mesinnya, komponen tidak dapat dirakit tanpa lubang. Saat menghubungkan dua bagian atau lebih, berbagai lubang perlu dibor, lalu sekrup, paku keling, atau pengencang lainnya digunakan untuk menghubungkannya. Oleh karena itu, pengeboran memainkan peran penting dalam produksi.

Selama pengeboran, benda kerja tetap diam sementara mata bor secara simultan melakukan gerakan rotasi dan ke bawah, yang merupakan gerakan pemotongan dan gerakan pengumpanan ke dalam benda kerja. Karena kedua gerakan tersebut terjadi secara terus menerus dan simultan, mata bor mengikuti jalur heliks saat mengebor lubang.

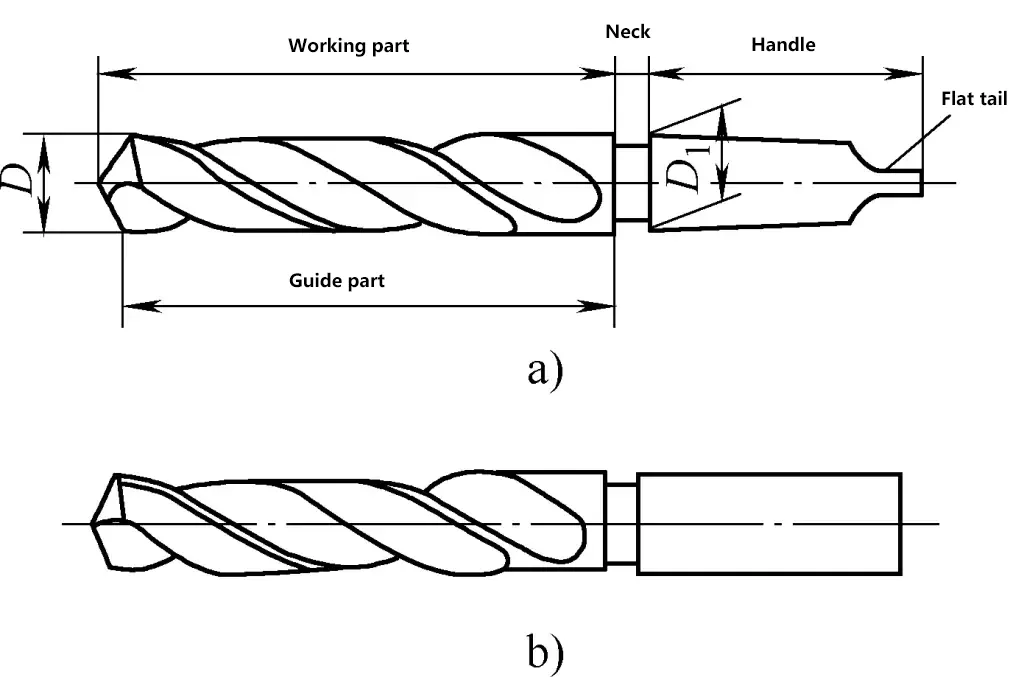

1. Struktur bor pelintir

Mata bor twist adalah jenis mata bor yang umum digunakan, terdiri dari tangkai, leher, dan bagian kerja, seperti yang ditunjukkan pada Gambar 16.

a) Shank lancip

b) Betis lurus

Bagian kerja bor pelintir dapat dibagi menjadi bagian pemotongan dan bagian pemandu. Bagian pemotongan melakukan pekerjaan pemotongan utama dan memiliki dua mata potong utama, satu mata potong pahat, dua permukaan penggaruk, dan dua permukaan sisi. Seperti yang ditunjukkan pada Gambar 17, bagian pemandu mempertahankan arah pengeboran lurus bor selama proses pemotongan dan juga berfungsi sebagai cadangan untuk bagian pemotongan.

Bagian pemandu juga berfungsi untuk menghaluskan dinding lubang dan membantu pembuangan serpihan serta pengaliran cairan pemotongan. Mata bor ini memiliki dua seruling spiral dan dua margin spiral yang sempit, dengan permukaan seruling yang berpotongan untuk membentuk dua sisi (mata potong sekunder). Diameter bor secara bertahap mengecil dari ujung ke arah betis, dengan lancip biasanya 0,05-0,10 mm pada panjang 10 mm, yang mengurangi gesekan antara bor dan dinding lubang.

Bagian padat di sepanjang sumbu bagian kerja bor puntir disebut inti bor. Fungsinya untuk menghubungkan dua seruling spiral untuk menjaga kekuatan dan kekakuan mata bor. Inti bor secara bertahap membesar dari bagian pemotongan ke arah tangkai.

Bahan bagian mata bor yang bekerja pada umumnya terbuat dari baja berkecepatan tinggi, yang dipadamkan hingga 62-68 HRC.

2. Parameter geometris dari bagian pemotongan bor putar

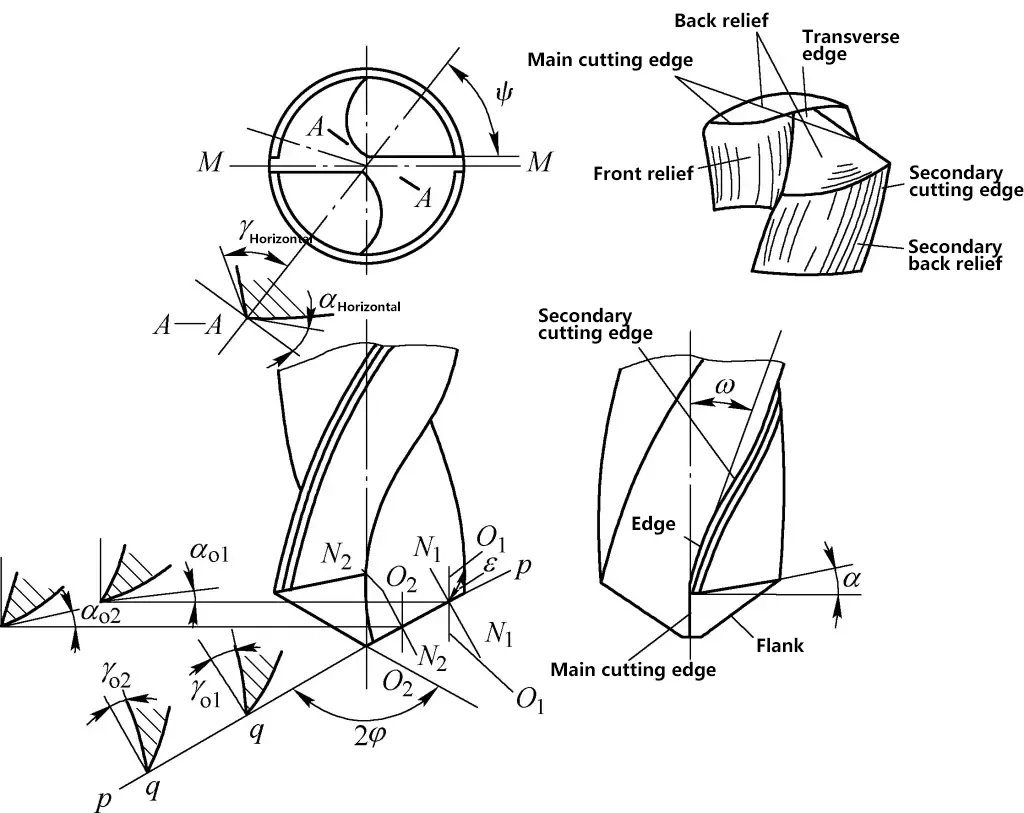

Seperti ditunjukkan pada Gambar 17, bidang pemotongan selama pengeboran adalah bidang p-p pada gambar, dan bidang dasar adalah q-q. Kedua bidang tersebut saling tegak lurus satu sama lain. Parameter geometris bor puntir selama pemotongan adalah sebagai berikut:

(1) Sudut titik (2φ)

Sudut titik adalah sudut yang dibentuk oleh proyeksi dua ujung potong utama bor pada bidang paralel M-M, juga dikenal sebagai sudut ujung atau sudut titik. Sudut titik bor puntir standar adalah 2φ = 118° ± 2°.

Pemilihan sudut titik terkait dengan sifat material. Sudut titik mempengaruhi gaya balik pada mata potong utama; semakin kecil sudut titik, semakin kecil gaya umpan, dan pada saat yang sama, semakin besar sudut tepi pada tepi luar bor, yang bermanfaat untuk pembuangan panas dan meningkatkan masa pakai bor.

Namun, pada kondisi yang sama, mengurangi sudut titik akan meningkatkan torsi pemotongan pada bor dan menyebabkan kesulitan dalam evakuasi chip serta menghambat masuknya cairan pemotongan. Umumnya, sudut mata bor yang lebih besar dipilih untuk mengebor material yang keras dibandingkan dengan material yang lunak. Pemilihan sudut potong twist drill ditunjukkan pada Tabel 4.

Tabel 4 Pemilihan sudut pemotongan bor putar [Satuan: (°)]

| Bahan pengeboran | Sudut titik 2φ | Sudut bantuan αo | Sudut heliks ω |

| Bahan baja umum | 116~118 | 12~15 | 20~32 |

| Bahan baja ulet umum | 116~118 | 6~9 | 20~32 |

| Paduan aluminium (lubang dalam) | 118~130 | 12 | 32~45 |

| Paduan aluminium (melalui lubang) | 90~120 | 12 | 17~20 |

| Kuningan lembut dan perunggu | 118 | 12~15 | 10~30 |

| Perunggu keras | 118 | 5~7 | 10~30 |

| Tembaga dan paduan tembaga | 110~130 | 10~15 | 30~40 |

| Besi cor lunak | 90~118 | 12~15 | 20~32 |

| Besi cor dingin (keras) | 118~135 | 5~7 | 20~32 |

| Baja yang dipadamkan | 118~125 | 12~15 | 20~32 |

| Baja tuang | 118 | 12~15 | 20~32 |

| Baja mangan [w (Mn) = 7% ~ 13%] | 150 | 10 | 20~32 |

| Baja berkecepatan tinggi | 135 | 5~7 | 20~32 |

| Baja nikel (250 ~ 400HBW) | 135~150 | 5~7 | 20~32 |

| Kayu | 70 | 12 | 30~40 |

| Karet keras | 60~90 | 12~15 | 10~20 |

(2) Sudut penggaruk (γo)

Ini adalah sudut antara permukaan penggaruk dan bidang dasar pada bidang ortogonal N1-N1 atau N2-N2 (bidang yang melewati titik mana pun pada mata potong utama dan tegak lurus terhadap bidang potong dan bidang dasar), yaitu, γo1, γo2 pada gambar.

Sudut rake meningkat ke arah diameter luar di sepanjang mata potong utama, menjadi 30° di tepi luar dan -30° di dekat tepi pahat, dan -60° di tepi pahat. Semakin besar sudut rake, semakin mudah pemotongan, tetapi semakin rendah kekuatan bagian pemotongan.

(3) Sudut bantuan (α)o)

Sudut relief adalah sudut antara permukaan sisi dan bidang pemotongan pada bagian silinder O1-O1 atau O2-O2 (αo1, αo2 dalam gambar). Sudut relief juga tidak sama pada setiap titik pada ujung tombak, berlawanan dengan sudut rake, dengan sudut relief terkecil pada ujung luar dan yang terbesar pada bagian tengah.

Semakin kecil sudut relief, semakin parah gesekan antara bor dan permukaan pemotongan benda kerja selama pengeboran; semakin besar sudut relief, semakin tajam bor, tetapi kekuatan ujung tombak melemah, memengaruhi masa pakai bor, dan juga rentan terhadap getaran selama pengeboran, sehingga menghasilkan lubang poligonal.

Apabila mengebor bahan keras, sudut relief bisa sedikit lebih kecil untuk memastikan kekuatan mata bor; apabila mengebor bahan lunak, sudut relief bisa sedikit lebih besar. Namun demikian, apabila mengebor logam non-besi, sudut relief tidak boleh terlalu besar, karena bisa menyebabkan plunging.

(4) Sudut heliks (ω)

Sudut heliks adalah sudut antara garis singgung spiral di tepi terluar mata bor utama dan sumbu bor, umumnya 18°~30°. Sudut yang lebih kecil digunakan untuk bor berdiameter kecil untuk meningkatkan kekuatan.

Sudut heliks tidak konstan pada diameter luar bor yang berbeda, secara bertahap menurun dari tepi luar ke tengah. Sudut heliks umumnya diwakili oleh nilai di tepi luar.

(5) Sudut tepi pahat (ψ)

Sudut tepi pahat adalah sudut antara tepi pahat dan bagian aksial paralel M-M dari mata potong utama. Ukurannya terkait dengan ukuran sudut relief. Ketika sudut relief bor bertambah setelah penggerindaan, sudut tepi pahat menjadi lebih kecil, dan dengan demikian, panjang tepi pahat menjadi lebih panjang. Oleh karena itu, saat menggerinda bor puntir, sudut tepi pahat dapat digunakan untuk menilai apakah sudut relief di dekat inti bor sudah digerinda dengan benar. Sudut tepi pahat dari bor puntir standar adalah ψ = 50°~55°.

3. Penggerindaan bor puntir

Tujuan penggerindaan bor adalah untuk membentuk kembali bagian pemotongan yang tumpul atau rusak menjadi bentuk geometris yang benar, atau ketika material benda kerja berubah, bagian pemotongan dan sudut bor juga perlu digerinda ulang untuk mempertahankan kinerja pemotongan yang baik.

Bagian pemotongan bor memiliki dampak langsung pada kualitas dan efisiensi pengeboran. Bor dengan bahan dan spesifikasi yang sama dapat memiliki masa pakai, efisiensi, dan presisi yang jauh lebih tinggi jika digerakkan oleh pekerja yang berpengalaman.

Setelah menggerinda bor puntir, periksa apakah sudut titik 2φ sudah benar, dan panjang serta tinggi kedua ujung mata bor harus sama untuk memastikan pengeboran vertikal. Periksa apakah sudut relief αo di tepi luar dan bagian tengah bor memenuhi persyaratan. Selama penggerindaan, untuk menghindari tempering pada mata potong, bor harus sering didinginkan dalam air untuk menjaga kekerasan bagian pemotongan.

4. Modifikasi bor

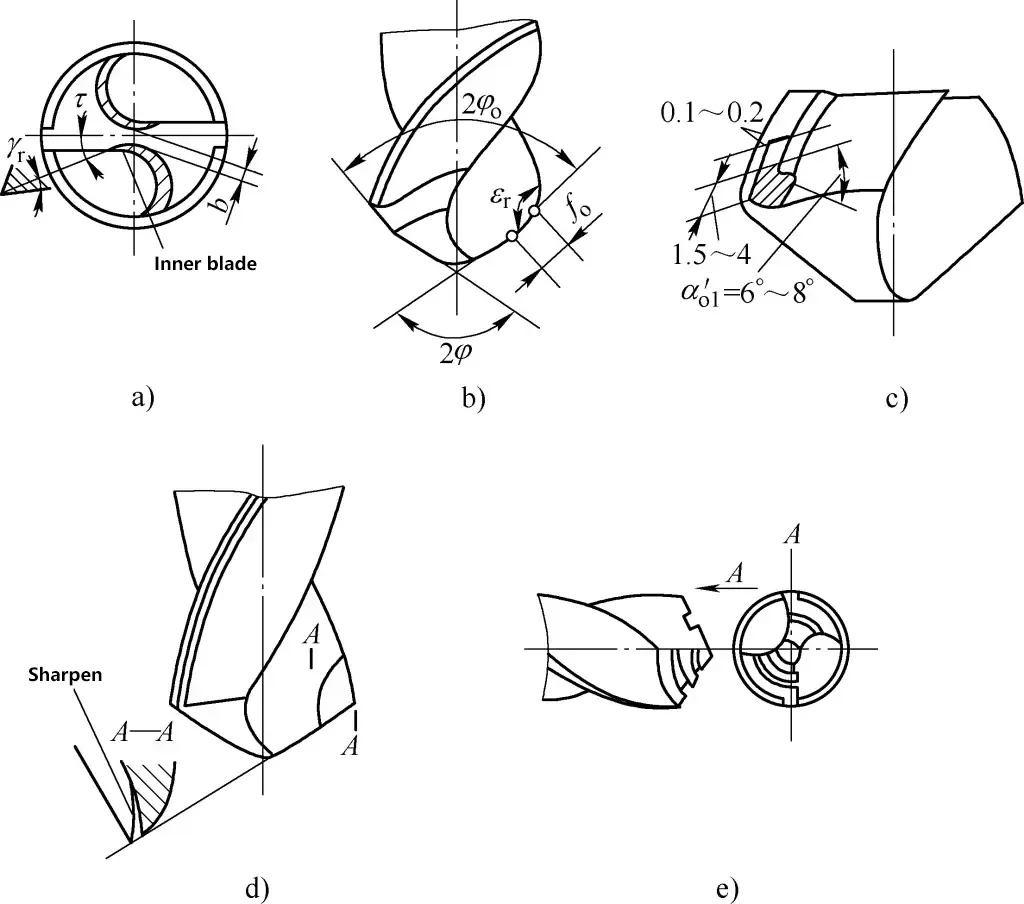

Untuk beradaptasi dengan pengeboran material yang berbeda dan memenuhi persyaratan pengeboran yang berbeda, serta untuk meningkatkan kinerja bor, bentuk bagian pemotongan bor perlu dimodifikasi. Modifikasi bor puntir ditunjukkan pada Gambar 18.

a) Memodifikasi tepi pahat

b) Memodifikasi sudut titik

c) Memodifikasi tepi

d) Memodifikasi permukaan penggaruk

e) Membuat alur pemecah chip

(1) Memodifikasi tepi pahat

(Lihat Gambar 18a) Tujuannya adalah untuk memperpendek ujung pahat, meningkatkan sudut penggaruk di dekat pusat bor. Umumnya, mata bor dengan diameter lebih dari 5mm harus digerinda ujung pisaunya. Setelah penggerindaan, panjang ujung pahat harus 1/3 sampai 1/5 dari panjang aslinya, membentuk tepi dalam dengan sudut kemiringan τ = 20°~30°, dan sudut rake γτ=0°~15° di tepi bagian dalam. Setelah menggerinda ujung pahat, kondisi pemotongan akan membaik dan aksi pemusatan diperkuat.

(2) Menggerinda sudut ujung mata potong utama

(Lihat Gambar 18b) Pada umumnya, sudut titik 2φo=70°~75°, fo=0,2D (D adalah diameter lubang).

(3) Menggerinda margin

(Lihat Gambar 18c) Pada bagian margin dekat mata potong utama, gerakkan sudut jarak bebas sekunder 6°~8° sambil mempertahankan 1/3 hingga 1/2 dari lebar margin asli untuk mengurangi gesekan dan meningkatkan umur mata bor.

(4) Menggerinda permukaan penggaruk

(Lihat Gambar 18d) Gerinda sebagian permukaan rake di persimpangan mata potong utama dan sekunder untuk mengurangi sudut rake di area ini, meningkatkan kekuatan mata potong, dan mencegah bor mengembara.

(5) Menggerinda alur pemecah chip

(Lihat Gambar 18e) Setelah grooving, chip yang lebar menjadi lebih sempit, sehingga memudahkan evakuasi chip.

5. Cairan pemotongan dan parameter pemotongan untuk pengeboran

(1) Memotong cairan untuk pengeboran

Selama proses pemotongan, mata bor menghasilkan panas dalam jumlah besar, yang dapat dengan mudah menyebabkan mata bor mengalami anil, yang mengakibatkan kerusakan parah dan hilangnya kemampuan pemotongan. Saat mengebor, untuk mengurangi suhu pemotongan, meningkatkan performa pelumasan, meningkatkan umur mata bor, kualitas lubang, dan efisiensi, cairan pemotongan yang sesuai harus dipilih berdasarkan sifat material benda kerja.

Cairan pemotongan harus terus menerus digunakan sejak mata bor memasuki logam. Kecuali saat mengebor besi tuang dan lubang berdiameter kecil, cairan pemotongan umumnya harus digunakan untuk semua material lainnya. Saat menggunakan cairan pemotongan, cairan pemotongan harus dioleskan ke bagian dalam lubang, di mana aksi pemotongan terjadi. Lihat Tabel 5 untuk pemilihan cairan pemotongan dalam pengeboran.

Tabel 5 Pemilihan cairan pemotongan untuk pengeboran

| Bahan benda kerja untuk pengeboran | Cairan pemotongan |

| Baja karbon, baja tuang, besi tuang lunak | 3% ~ 5% emulsi atau oli mesin |

| Baja paduan | Oli pemotongan bersulfur atau emulsi 3% ~ 5% |

| Besi cor umum | Tidak ada cairan pemotongan |

| Besi cor dingin | Minyak tanah |

| Kuningan dan perunggu | Tidak ada cairan pemotongan atau emulsi 5% ~ 8% |

| Aluminium dan paduan aluminium | Tidak ada cairan pemotongan atau emulsi |

| Karet keras, bakelite, papan serat | Tidak ada cairan pemotongan |

| Paduan magnesium | Air garam 4% |

| Baja tahan karat | Sabun 3% ditambah larutan air minyak biji rami 2% atau cairan pemotongan bersulfur |

| Baja perkakas | 3% ~ 5% emulsi atau oli mesin |

(2) Pemilihan parameter pemotongan untuk pengeboran

1) Elemen pemotongan

① Kecepatan potong v.

Kecepatan linier suatu titik pada diameter luar mata bor yang berputar disebut kecepatan potong (kecepatan gerak primer). Kecepatan ini dapat dihitung dengan menggunakan rumus berikut ini:

v = πDn / 1000

Dimana:

- v - kecepatan potong (m/menit);

- D - diameter mata bor (mm);

- n - putaran mata bor per menit (r/menit);

Berdasarkan rumus di atas, kita dapat memperoleh:

n=1000v/(πD)=318.3v/D

② Laju umpan f.

Jarak mata bor bergerak ke bawah untuk setiap putaran disebut laju pemakanan, diukur dalam mm/r.

2) Pemilihan parameter pemotongan

Parameter pemotongan mengacu pada kecepatan potong dan laju pemakanan. Kecepatan potong berkaitan dengan sifat material benda kerja, diameter mata bor, material mata bor, laju pemakanan, dan pelumas pendingin. Kecepatan potong yang lebih tinggi meningkatkan efisiensi, tetapi harus sesuai.

Kecepatan potong yang berlebihan dapat menyebabkan temperatur mata bor meningkat, sehingga menyebabkan anil dan kerusakan pada mata potong. Kecepatan pemakanan juga harus sesuai, dipilih berdasarkan faktor-faktor seperti sifat material benda kerja. Jika kecepatan pemakanan terlalu tinggi, mata bor bisa rusak atau mata bor bisa patah.

Parameter pemotongan untuk pengeboran sering kali dipilih berdasarkan pengalaman. Umumnya, untuk lubang kecil, gunakan kecepatan yang lebih tinggi dan laju pemakanan yang lebih rendah; untuk lubang besar, gunakan laju pemakanan yang lebih tinggi. Untuk material yang keras, gunakan kecepatan yang lebih lambat dan laju pemakanan yang lebih rendah; untuk material yang lunak, gunakan kecepatan yang lebih tinggi dan laju pemakanan yang lebih tinggi. Saat menggunakan mata bor kecil pada material keras, mungkin sebaiknya mengurangi kecepatan. Lihat Tabel 6 untuk pemilihan parameter pemotongan untuk pengeboran.

Tabel 6 Kecepatan potong dan laju pengumpanan untuk mata bor berkecepatan tinggi yang mengebor baja karbon (dengan fluida pemotongan)

| Laju pengumpanan f/(mm/r) | Diameter bor d/mm | ||||||||||

| 2 | 4 | 6 | 10 | 14 | 20 | 24 | 30 | 40 | 50 | 60 | |

| Kecepatan potong v/(m/menit) | |||||||||||

| 0.05 | 46 | - | - | - | - | - | - | - | - | - | - |

| 0.08 | 32 | - | - | - | - | - | - | - | - | - | - |

| 0.10 | 26 | 42 | 49 | - | - | - | - | - | - | - | - |

| 0.12 | 23 | 36 | 43 | - | - | - | - | - | - | - | - |

| 0.15 | - | 31 | 36 | 38 | - | - | - | - | - | - | - |

| 0.18 | - | 26 | 31 | 35 | - | - | - | - | - | - | - |

| 0.20 | - | - | 28 | 33 | 38 | - | - | - | - | - | - |

| 0.25 | - | - | - | 30 | 34 | 35 | 37 | - | - | - | - |

| 0.30 | - | - | - | 27 | 31 | 31 | 34 | 33 | - | - | - |

| 0.35 | - | - | - | - | 28 | 29 | 31 | 30 | - | - | - |

| 0.40 | - | - | - | - | 26 | 27 | 29 | 29 | 30 | 30 | - |

| 0.45 | - | - | - | - | - | 26 | 27 | 27 | 28 | 29 | 27 |

| 0.50 | - | - | - | - | - | - | 26 | 26 | 26 | 27 | 26 |

| 0.60 | - | - | - | - | - | - | - | 24 | 24 | 25 | 25 |

| 0.70 | - | - | - | - | - | - | - | - | 23 | 23 | 23 |

| 0.80 | - | - | - | - | - | - | - | - | - | 21 | 22 |

| 0.90 | - | - | - | - | - | - | - | - | - | - | 21 |

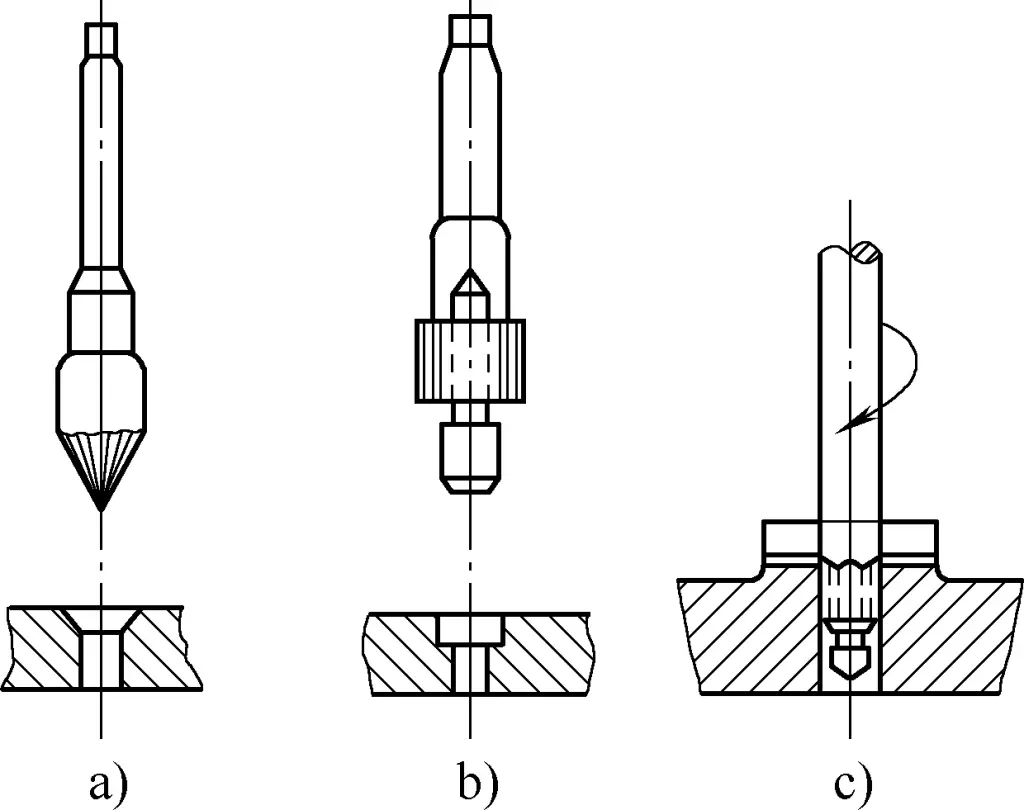

VI. Reaming dan Countersinking

1. Reaming

Menggunakan reamer untuk memperbesar lubang yang ada di beberapa bagian disebut reaming. Tujuan dari reaming adalah untuk mengurangi dampak pemrosesan satu kali dan meningkatkan akurasi lubang yang diproses. Reaming umumnya digunakan sebagai persiapan untuk melakukan boring.

Umumnya, untuk lubang dengan diameter D>30mm, pertama-tama bor dengan mata bor yang lebih kecil 0,5~0,7 mm dari diameter lubang, kemudian rim. Untuk lubang dengan persyaratan yang lebih tinggi, reaming dapat dilakukan dua kali untuk meningkatkan kualitas.

Struktur reamer mirip dengan twist drill, setara dengan meratakan ujung twist drill (menghilangkan ujung pahat). Reamer biasanya memiliki 3-4 mata potong, sehingga memiliki performa pemandu yang lebih baik, memastikan arah reaming yang benar, dan dapat mencapai nilai kekasaran permukaan yang lebih kecil, seperti yang ditunjukkan pada Gambar 19.

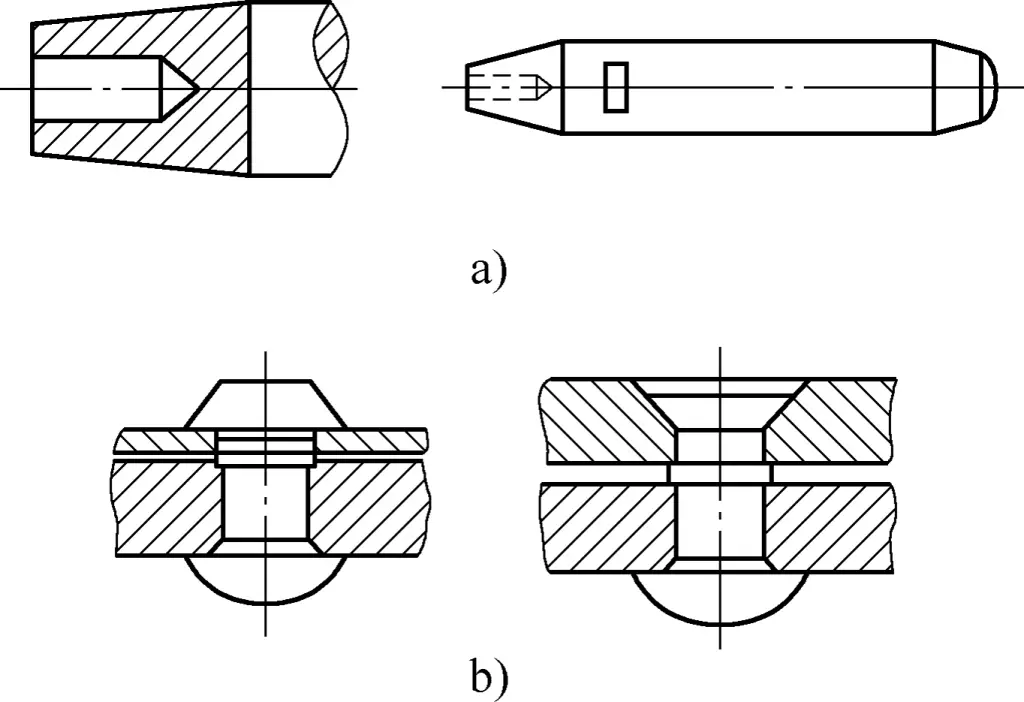

2. Countersinking

Menggunakan metode countersinking untuk memproses countersink (atau bos) dengan dasar datar atau kerucut disebut countersinking. Alat utama yang digunakan untuk countersinking adalah countersink silinder, countersink kerucut, dan face mill, seperti yang ditunjukkan pada Gambar 20.

a) Countersink berbentuk kerucut

b) Lubang penghitung silinder

c) Pabrik wajah

(1) Lubang penghitung silinder

Ujung tombak permukaan ujungnya memainkan peran pemotongan utama. Sudut rake dan sudut helix dari counterbore adalah sama, umumnya 15°, dan sudut clearance umumnya 8°. Mata potong pada lingkaran luar berfungsi untuk memoles dinding lubang, dengan sudut jarak bebas sekunder umumnya 8°. Ujung depan counterbore adalah pilar pemandu, yang dapat memastikan pemusatan dan pemanduan.

Counterbore silinder yang lebih umum digunakan memiliki mata potong yang terbuat dari semen karbida, dan pilar pemandu dapat berputar relatif ke bagian tengah. Karena tidak ada pergeseran relatif antara pilar pemandu dan benda kerja, maka tidak akan merusak lubang benda kerja selama pemotongan.

(2) Countersink berbentuk kerucut

Sudut kerucutnya memiliki empat jenis: 60°, 75°, 90°, dan 120°, yang dapat dipilih sesuai dengan kebutuhan benda kerja, dengan 90° yang paling umum digunakan. Diameter ujung besar d kerucut adalah 12 ~ 60mm, dan jumlah gigi umumnya 4 ~ 12. Countersink berbentuk kerucut juga dapat dimodifikasi dari bor puntir, tetapi efeknya tidak sebagus countersink berbentuk kerucut khusus.

Getaran mudah dihasilkan selama countersink, jadi perhatian harus diberikan selama pemrosesan: countersink yang dimodifikasi dari bor putar harus sependek mungkin, dan ketika menggiling, harus berhati-hati untuk memastikan bahwa kedua ujung tajam memiliki panjang yang sama dan sudut yang simetris; sudut jarak bebas dan sudut penggaruk di tepi luar countersink harus dikurangi secara tepat.

Kecepatan pemotongan harus lebih lambat daripada saat mengebor. Kecepatan yang lebih tinggi menyebabkan pola getaran yang lebih parah. Untuk menghindari hal ini, kecepatan pemotongan untuk countersinking harus dijaga pada 1/3 ~ 1/2 dari kecepatan pengeboran. Umumnya, pemakanan manual diadopsi, dengan penarikan yang lebih lambat. Selama pengoperasian, oli mesin dapat ditambahkan ke pilar pemandu dan permukaan pemotongan untuk pelumasan. Langkah-langkah ini dapat mengurangi getaran dan meningkatkan kualitas countersinking.

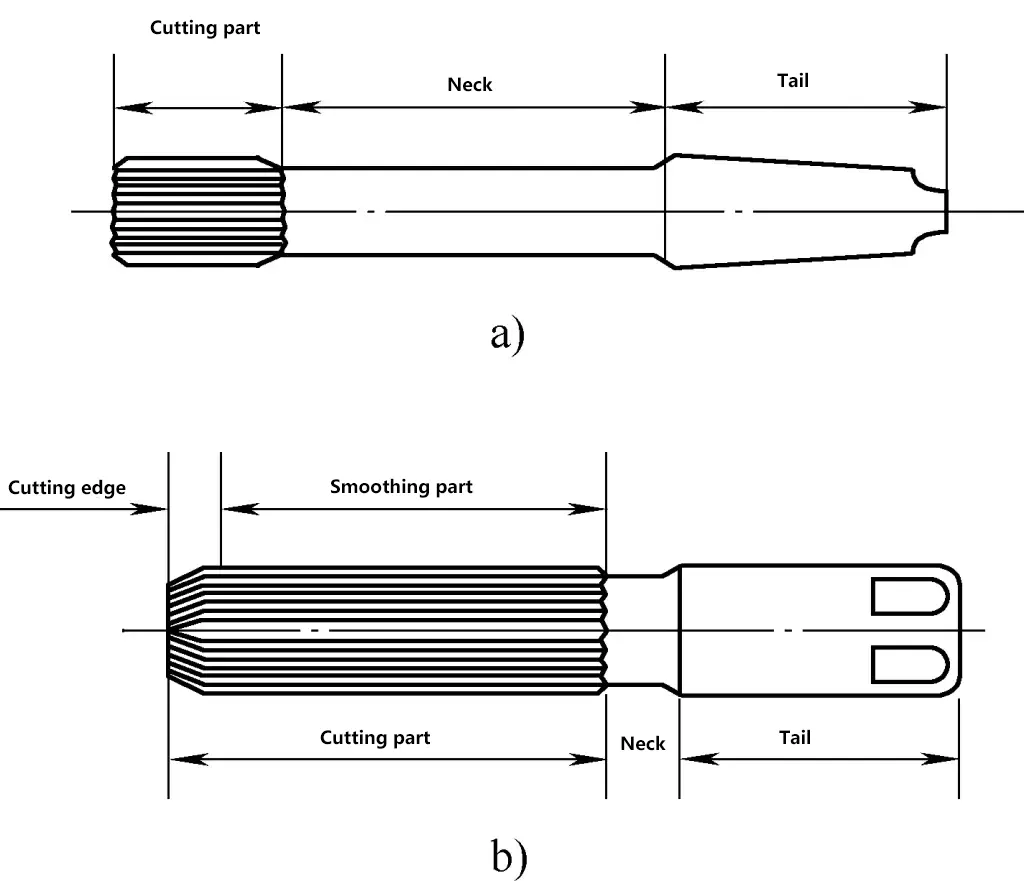

VII. Reaming

Untuk meningkatkan akurasi lubang dan mengurangi kekasaran permukaan dinding lubang, menggunakan reamer untuk pemesinan halus disebut reaming. Reaming banyak digunakan pada komponen mekanis. Beberapa lubang membutuhkan presisi tinggi dan nilai kekasaran permukaan yang rendah, banyak di antaranya yang perlu diproses dengan reamer. Reaming lebih mudah untuk memastikan presisi dan memiliki efisiensi yang lebih tinggi dibandingkan dengan metode pemrosesan lainnya, terutama cocok untuk memproses lubang kecil dan lubang runcing dengan persyaratan presisi tinggi.

1. Reamer

Reamers dibagi menjadi reamers mesin dan reamers tangan menurut metode penggunaannya, seperti yang ditunjukkan pada Gambar 21. Perbedaan utama antara ragum mesin dan ragum tangan adalah: ragum mesin memiliki bagian kerja yang lebih pendek, gigi yang lebih sedikit, dan tangkai yang lebih panjang; sedangkan ragum tangan adalah kebalikannya. Menurut penggunaan yang berbeda, reamers dapat dibagi menjadi reamers silinder dan reamers tirus. Reamers silinder dibagi lagi menjadi reamers tetap dan reamers yang dapat disesuaikan.

a) Mesin reamer

b) Alat untuk membesarkan lubang dengan tangan

Reamer adalah alat potong multi-tepi, dan strukturnya terutama terdiri atas bagian pemotongan, leher, dan ekor. Jumlah gigi berkisar antara 4 hingga 12, tergantung pada diameter reamer.

Bentuk mata potong berbentuk baji. Karena jumlah pemotongannya sangat kecil, sudut rake adalah 0°, yang berfungsi sebagai pengikisan. Jika presisi tinggi diperlukan, ini dapat diubah ke sudut rake negatif. Sudut rake pada umumnya -5° hingga 0°. Sudut bebas tidak boleh terlalu besar karena berkaitan dengan kekuatan mata potong (semakin kecil sudut bebas, semakin tinggi kekuatannya). Umumnya, sudut jarak bebas adalah 8° untuk bahan yang keras dan 5° untuk bahan yang rapuh.

Untuk pengukuran yang akurat, jumlah mata potong selalu rata, tetapi didistribusikan secara tidak merata untuk memastikan pemotongan yang halus dan stabil pada reamer dan mencegah bekas obrolan pada dinding lubang. Mata potong ragum ditunjukkan pada Gambar 22. Bagian pemoles reamer berfungsi untuk memastikan pemusatan reamer, memoles dinding lubang, dan bertindak sebagai bagian ground. Bagian atas gigi reamer memiliki pita tepi selebar 0,3 ~ 0,5 mm untuk menyelaraskan posisi lubang.

a) Ujung tombak dengan sudut penggaruk 0°

b) Ujung tombak dengan sudut penggaruk negatif

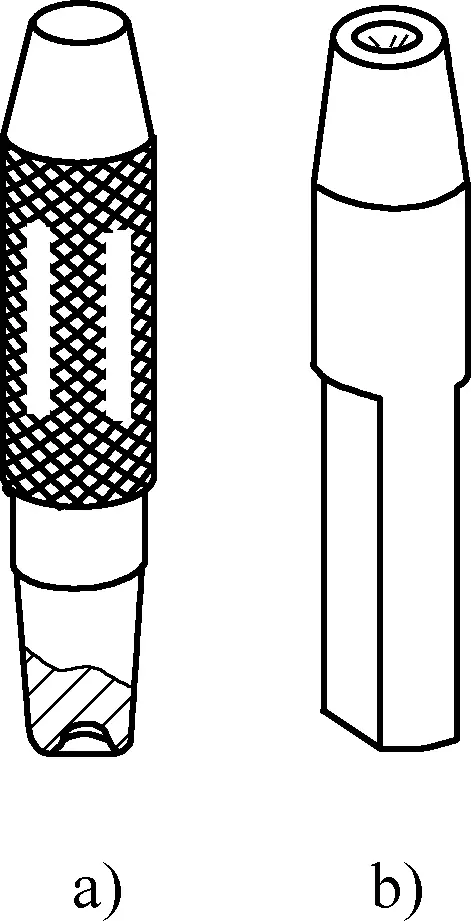

2. Batang penekan (Reaming bar) (Kunci pas reamer)

Bilah reaming adalah alat untuk reaming manual, dengan tipe yang dapat disesuaikan, yang umum digunakan. Selama pemrosesan, ekor shank reamer ditempatkan dengan kuat, dan duri persegi dijepit di lubang persegi batang reaming. Bilah reaming diputar untuk memutar reamer. Lubang persegi dari jenis reaming bar ini dapat disesuaikan, yaitu dengan memutar pegangan yang dapat digerakkan, penggeser bergerak maju mundur, memperluas atau mengerutkan lubang persegi untuk mengakomodasi kepala persegi reamer dengan ukuran yang berbeda.

3. Kelonggaran pemotongan dan cairan pemotongan untuk reaming

Proses sebelumnya sebelum reaming harus menyisakan kelonggaran pemesinan tertentu untuk reaming. Kelonggaran pemesinan reaming harus sesuai agar dinding lubang yang direaming menjadi halus. Jika kelonggarannya terlalu besar, maka dapat dengan mudah menyebabkan keausan pada alat pembesar lubang, yang memengaruhi kekasaran permukaan dan keakuratan lubang, serta dapat pula menghasilkan bentuk poligonal. Oleh karena itu, kelonggaran reaming yang wajar harus dibiarkan.

Ukuran kelonggaran reaming pada umumnya adalah sebagai berikut: Jika satu alat untuk membesarkan lubang digunakan untuk membesarkan lubang dalam satu lintasan, dan diameter lubang di bawah 20mm, kelonggaran membesarkan lubang adalah 0,1 ~ 0,2 mm. Jika reaming kasar dan reaming halus digunakan untuk membuat lubang dalam dua lintasan, untuk diameter lubang 5 ~ 80mm, kelonggaran reaming kasar adalah 0,25 ~ 0,5mm, dan kelonggaran reaming halus adalah 0,05 ~ 0,15mm.

Ketika alat untuk membesarkan lubang bekerja, ada banyak gesekan antara permukaan belakangnya dan dinding lubang, sehingga cairan pemotong harus digunakan selama proses membesarkan lubang. Hal ini dapat mengurangi gesekan, memastikan nilai kekasaran permukaan yang lebih kecil untuk permukaan lubang, mencegah reamer memuai karena panas dan memperbesar diameter lubang, dan juga dapat memperpanjang umur reamer. Cairan pemotongan yang digunakan untuk reaming sama dengan untuk pengeboran.

4. Metode dan tindakan pencegahan reaming

- Tentukan jumlah lintasan reaming dan pilih alat pembesar sesuai dengan kebutuhan.

- Sebelum melakukan reaming, benda kerja harus dijepit dengan benar. Setelah reamer dipasang pada reaming bar, masukkan reamer ke dalam lubang dan gunakan kotak untuk memeriksa, pastikan reamer tegak lurus dengan permukaan ujung lubang. Pegang gagang reaming bar dengan kedua tangan, berikan sedikit tekanan yang seimbang, dan putar reaming bar searah jarum jam untuk melakukan reaming.

- Dilarang keras melakukan rotasi terbalik selama proses reaming. Jika alat pembesar menjadi sulit diputar selama proses reaming, angkat alat pembesar ke atas secara paksa ke arah putaran semula, selidiki penyebabnya, dan segera atasi.

- Reamer adalah alat finishing. Setelah digunakan, bersihkan serpihannya, oleskan minyak, dan simpan dalam kotak khusus untuk mencegah karat atau kerusakan.

- Akurasi dimensi dan kualitas permukaan lubang terutama diperoleh dari alat. Oleh karena itu, selama proses pemesinan, perlu untuk menghitung akurasi dimensi lubang dan mengamati kualitas permukaannya agar dapat mengganti tool secara tepat waktu.

VIII. Penyadapan Benang

1. 1. Konsep utas

Berbagai jenis benang dapat ditemukan pada mesin apa pun. Sebagian dari ulir ini diputar pada peralatan mesin, sementara yang lainnya dibentuk dengan cara digulung. Ulir presisi dapat digiling pada pusat permesinan atau bahkan digiling pada mesin gerinda ulir. Selain pemrosesan mekanis, para tukang sering menggunakan penyadapan ulir secara manual dalam pekerjaan perakitan dan pemeliharaan. Penyadapan ulir umumnya cocok untuk memproses ulir biasa dengan diameter yang relatif kecil.

Menggunakan tap untuk memproses ulir internal disebut penyadapan ulir. Sebelum memperkenalkan penyadapan ulir, pertama-tama kami akan memperkenalkan struktur, jenis, dan berbagai elemen ulir, serta standar ulir biasa yang sering dijumpai oleh para tukang.

(1) Konsep heliks

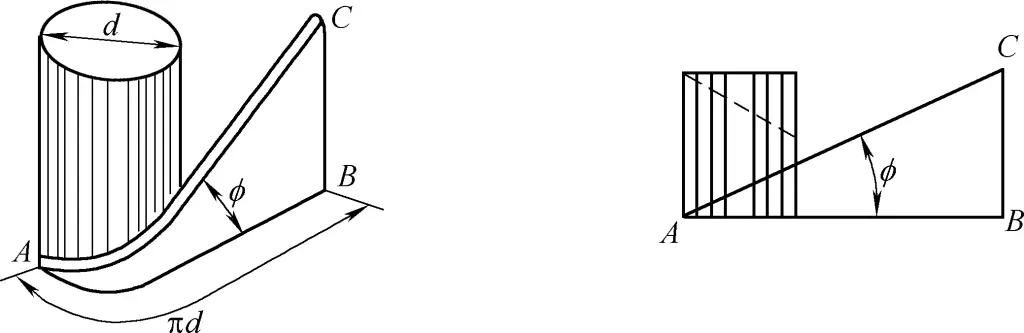

Jika segitiga siku-siku kertas dililitkan pada benda silinder, seperti yang ditunjukkan pada Gambar 23, di mana panjang salah satu sisi siku-siku (sisi AB) segitiga siku-siku kertas sama dengan keliling lingkaran dasar benda silinder, maka sisi miring (sisi AC) membentuk kurva pada permukaan benda silinder. Kurva ini disebut heliks.

Jarak antara titik awal dan titik akhir heliks setelah satu putaran penuh (yaitu, panjang sisi siku-siku BC) disebut lead. Sudut elevasi heliks (sudut φ antara sisi siku-siku AB dan sisi miring AC) disebut sudut heliks (sudut utama). Pemesinan alur dengan bentuk tertentu di sepanjang heliks membentuk ulir dengan bentuk tertentu pada permukaan silinder.

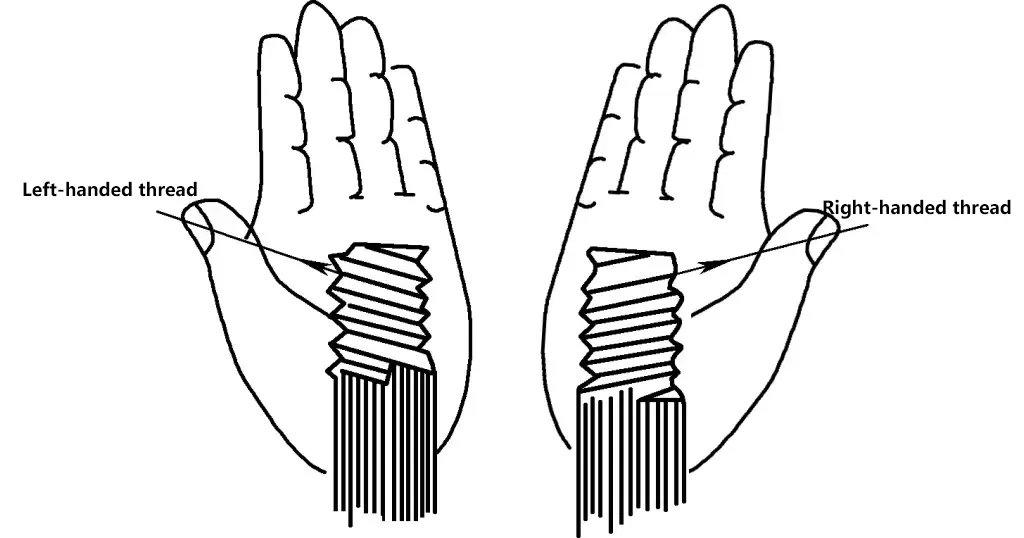

Menurut arah lilitan ulir pada permukaan silinder, ulir dapat diklasifikasikan sebagai ulir kanan (ulir positif) atau ulir kiri (ulir negatif). Ulir yang naik dari kiri ke kanan disebut ulir kanan dan disekrup searah jarum jam; kebalikannya disebut ulir kiri, seperti yang ditunjukkan pada Gambar 24. Tergantung pada penggunaan yang berbeda, jumlah garis ulir pada permukaan silinder bisa tunggal, ganda, atau banyak. Semakin banyak garis ulir, semakin cepat kecepatan transmisinya.

(2) Elemen ulir dan dimensi utama ulir

1) Elemen benang

Elemen ulir meliputi bentuk ulir, diameter utama, pitch, timah, jumlah ulir, toleransi, dan arah putaran. Ulir dikerjakan berdasarkan elemen-elemen ini.

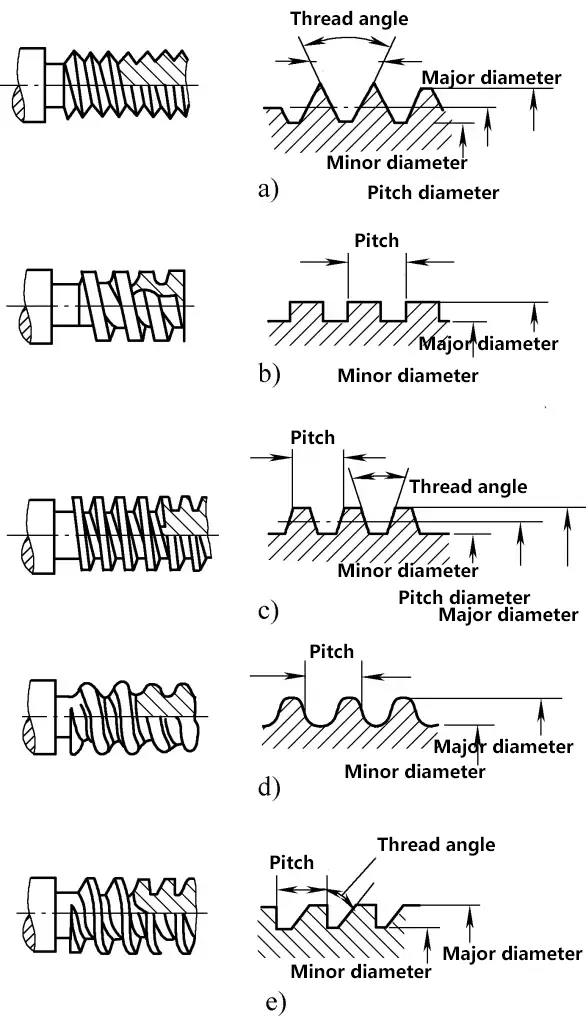

2) Bentuk utas

Bentuk ulir mengacu pada bentuk pada bagian aksial ulir, seperti yang ditunjukkan pada Gambar 25.

a) Benang merah

b) Benang persegi

c) Benang trapesium

d) Benang bulat

e) Benang penopang

3) Dimensi utama benang

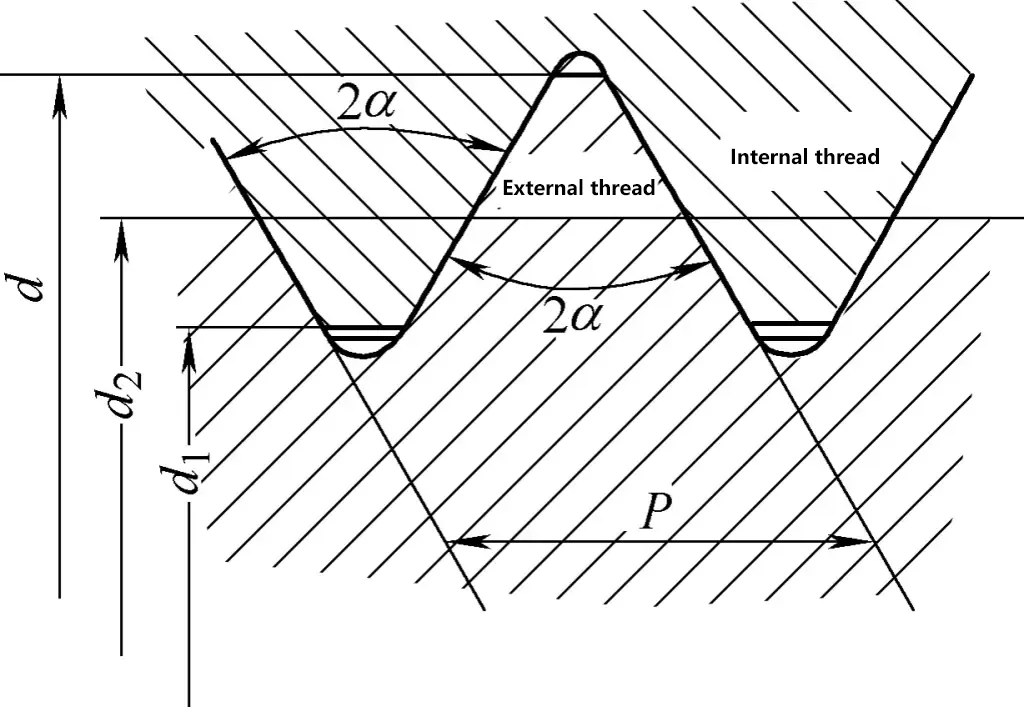

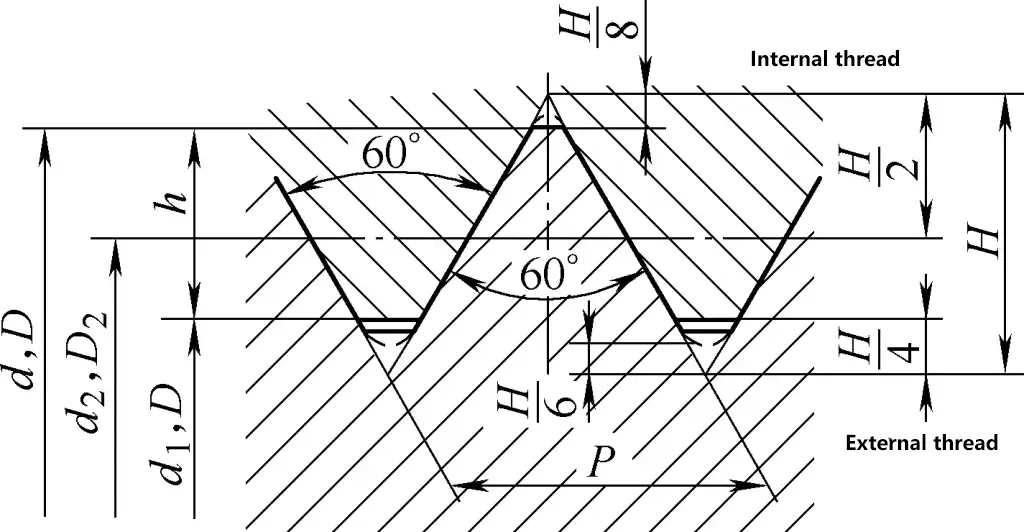

Mengambil contoh benang yang umum, dimensi utama benang ditunjukkan pada Gambar 26 dan 27.

- Diameter utama. Diameter mayor adalah diameter terbesar ulir (yaitu, diameter puncak d ulir eksternal, diameter akar D ulir internal), yang merupakan diameter nominal ulir.

- Diameter kecil. Diameter minor adalah diameter terkecil dari ulir (yaitu, diameter akar d1 dari ulir eksternal, diameter puncak D1 benang internal).

- Diameter pitch (d2, D2). Diameter efektif ulir disebut diameter pitch. Pada diameter ini, ketebalan ulir dan lebar alur sama, yaitu, ketebalan ulir adalah setengah dari pitch (diameter pitch adalah rata-rata diameter mayor dan minor).

- Tinggi profil ulir (h). Jarak dari puncak ke akar ulir yang tegak lurus terhadap sumbu ulir disebut tinggi profil ulir.

- Sudut ulir (α). Sudut yang dibentuk oleh kedua sisi profil ulir disebut sudut ulir.

- Pitch (P). Jarak aksial antara titik-titik yang bersesuaian pada dua ulir yang berdekatan yang diukur sepanjang garis netral disebut pitch.

- Timbal (Ph). Jarak suatu titik pada ulir bergerak di sepanjang sumbu ketika ulir membuat satu putaran penuh disebut lead. Untuk ulir satu putaran, lead sama dengan pitch. Hubungan antara lead dan pitch dapat dinyatakan sebagai: Lead dari ulir multi-start (Ph) = Jumlah start (z) × Pitch (P)

(3) Aplikasi dan penunjukan benang

1) Rentang aplikasi benang

- Ulir biasa digunakan secara luas, misalnya, dalam menghubungkan baut dan mur untuk peralatan.

- Ulir trapesium dan ulir persegi terutama digunakan pada transmisi dan mesin beban tinggi, seperti ulir pada bench vises, sekrup utama perkakas mesin, sekrup dongkrak, dll.

- Benang pipa terutama digunakan untuk sambungan pipa, seperti benang pada alat kelengkapan pipa air.

- Ulir penopang digunakan pada mesin yang mengalami tekanan searah, seperti ulir pada sekrup tekan.

2) Penunjukan benang

Setiap jenis benang memiliki peruntukan standar tertentu.

① Benang biasa.

Sudut ulir adalah 60°, dan satuan pengukurannya adalah mm. Benang ini dibagi ke dalam benang kasar dan halus, dengan perbedaannya yaitu, benang biasa yang halus memiliki pitch yang lebih kecil daripada benang biasa yang kasar dengan diameter utama yang sama. GB/T 197-2003 menetapkan nilai toleransi ulir sebagai halus, sedang, dan kasar. Dalam kasus berikut ini, ulir presisi sedang tidak ditandai dengan penunjukan kelas toleransinya.

- Ulir internal: 5H (untuk diameter nominal ≤1.4mm); 6H (untuk diameter nominal ≥1.6mm).

- Benang eksternal: 6h (untuk diameter nominal ≤1.4mm); 6g (untuk diameter nominal ≥1.6mm).

② Benang pipa.

Sudut ulir adalah 55° atau 60°, dan diwakili oleh penunjukan ukuran. Misalnya, Rp3/4 menunjukkan ulir internal silinder kanan 55° dengan penunjukan ukuran 3/4.

③ Penunjukan benang standar.

Menurut standar nasional, penunjukan ulir standar meliputi kode karakteristik ulir, penunjukan ukuran, penunjukan kelas toleransi, penunjukan arah ulir, dan penunjukan panjang ulir. Contoh penunjukan dan notasi ulir standar ditunjukkan pada Tabel 7.

Tabel 7 Penunjukan benang standar dan contoh notasi

| Jenis Benang | Kode Karakteristik | Contoh Penunjukan | Contoh Deskripsi |

| Benang biasa yang kasar | M | M10 | Benang biasa kasar, diameter nominal 10mm, kelas toleransi 6g |

| Benang biasa yang halus | M | M10×1 | Benang biasa halus, diameter nominal 10mm, pitch 1mm, kelas toleransi 6g |

| Benang trapesium | Tr | Tr40 × 14 (P7) LH | Ulir trapesium, diameter nominal 40mm, timbal 14mm, pitch 7mm, tangan kiri |

| Benang penopang | B | B70×10 | Ulir penopang, diameter nominal 70mm, pitch 10mm |

| Ulir internal lancip 55° | Rc | Rc3/4 | Ulir internal lancip 55°, penunjukan ukuran 3/4 |

| Ulir internal silinder 55° | Rp | Rp5/8 | Ulir internal silinder 55°, penunjukan ukuran 5/8 |

| Ulir eksternal lancip 55° | R | R11 | Ulir eksternal lancip 55°, penunjukan ukuran 1 |

Ulir non-standar dan ulir khusus (seperti ulir persegi) tidak memiliki penunjukan yang ditentukan; elemen ulir pada umumnya ditandai pada gambar benda kerja (gambar profil ulir yang diperbesar).

Ulir biasa kasar dan halus yang biasa dijumpai dalam operasi penyadapan fitter ditunjukkan pada Tabel 8 dengan parameter yang relevan.

Tabel 8 Diameter nominal dan pitch ulir biasa (satuan: mm)

| Diameter nominal d, D | Pitch P | |

| Kasar | Baik. | |

| 3 | 0.5 | 0.35 |

| 4 | 0.7 | 0.5 |

| 5 | 0.8 | 0.5 |

| 6 | 1 | 0.75 |

| 8 | 1.25 | 1, 0.75 |

| 10 | 1.5 | 1.25, 1, 0.75 |

| 12 | 1.75 | 1.5, 1.25, 1 |

| 16 | 2 | 1.5, 1 |

| 20 | 2.5 | 2, 1.5, 1 |

| 24 | 3 | 2, 1.5, 1 |

| 30 | 3.5 | 2, 1.5, 1 |

| 36 | 4 | 3, 2, 1.5 |

| 42 | 4.5 | 3, 2, 1.5 |

| 48 | 5 | 3, 2, 1.5 |

| 56 | 5.5 | 4, 3, 2, 1.5 |

| 64 | 6 | 4, 3, 2, 1.5 |

(4) Pengukuran benang

Untuk menentukan dimensi dan spesifikasi ulir, perlu dilakukan pengukuran diameter utama, pitch, dan profil ulir untuk pemrosesan dan pemeriksaan kualitas. Metode pengukuran ulir yang umum meliputi:

- Menggunakan jangka sorong untuk mengukur diameter utama.

- Menggunakan pengukur ulir untuk menentukan pitch dan profil. Tempatkan pengukur ulir pada ulir yang sedang diukur; setelah profil pengukur cocok dengan profil benda kerja, spesifikasi yang ditandai pada pengukur ulir menunjukkan pitch ulir yang diukur.

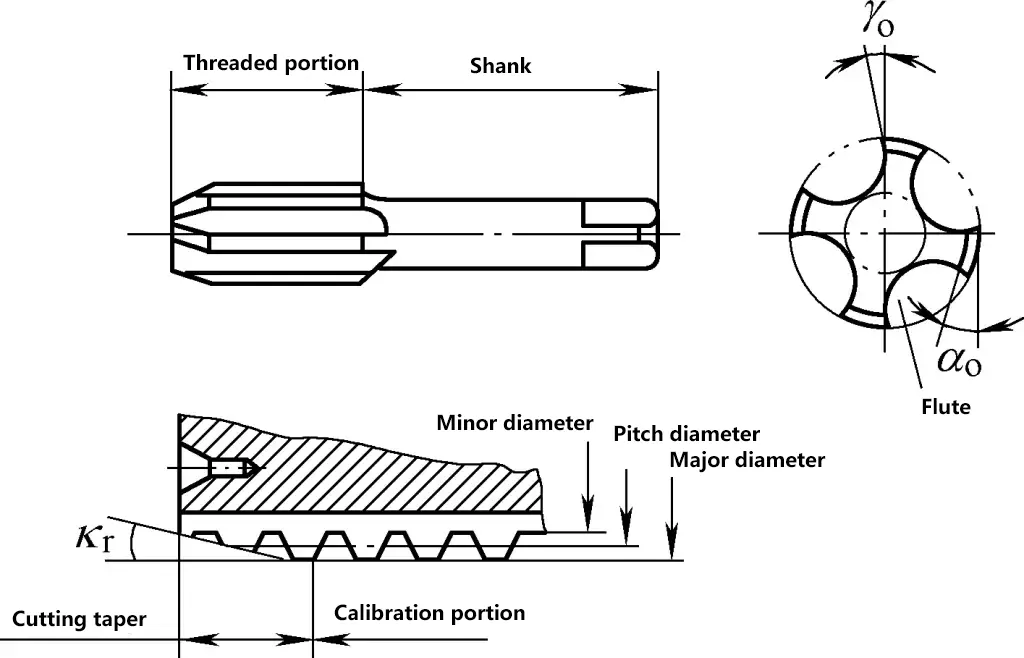

2. Mengetuk

(1) Struktur keran

Keran terdiri dari bagian berulir (termasuk talang dan tanah), seruling, leher, dan betis, seperti yang ditunjukkan pada Gambar 28. Bagian ulir keran terbuat dari baja kecepatan tinggi atau baja paduan dan dikeraskan dengan perlakuan panas.

1) Talang

Ini adalah bagian kerucut di bagian depan keran dengan ujung tajam yang tajam, berfungsi sebagai bagian pemotongan utama. Sudut rake dari mata potong adalah 8° hingga 10°, dan sudut relief adalah 4° hingga 6°.

2) Tanah

Ini menentukan diameter lubang ulir, menyelesaikan permukaan ulir, memandu gerakan aksial keran, dan berfungsi sebagai cadangan untuk penyetelan ulang. Sudut reliefnya adalah 0°.

3) Seruling

Keran ini berfungsi untuk menampung dan membuang serpihan serta membentuk ujung potong. Keran yang umum memiliki 3 atau 4 seruling.

4) Betis

Bentuk dan fungsinya sama seperti alat penitik tangan.

(2) Jenis dan aplikasi keran

1) Keran tangan

Keran tangan umumnya tersedia dalam set yang terdiri dari dua atau tiga. Mengambil satu set keran lancip sebagai contoh, keran ini dapat dibagi menjadi keran lancip, keran kedua, dan keran dasar. Setiap keran memiliki sudut talang yang berbeda, dan diameter utama tanah juga bervariasi.

① Set keran tiga bagian

Keran lancip memiliki sudut talang 4° hingga 5°, dengan 5 hingga 7 ulir yang tidak lengkap di talang, menyelesaikan 60% dari total pekerjaan pemotongan; keran kedua memiliki sudut talang 10° hingga 15°, dengan 3 atau 4 ulir yang tidak lengkap di talang, menyelesaikan 30% dari total pekerjaan pemotongan.

Sudut pemotongan lancip halus adalah 18° hingga 23°, dengan 1 atau 2 ulir yang tidak lengkap pada lancip pemotongan, menyelesaikan 10% dari total pekerjaan pemotongan. Karena set tap tiga bagian memotong ulir dalam tiga lintasan, maka total volume pemotongan dibagi menjadi tiga bagian, sehingga mengurangi area pemotongan dan hambatan, membuat penguliran menjadi lebih mudah dan menghasilkan permukaan ulir yang lebih halus. Hal ini juga mencegah kerusakan tap dan kerusakan pada mata potong.

② Set keran dua bagian

Sudut pemotongan lancip utama adalah 7°, dengan sekitar 6 ulir yang tidak lengkap; sudut pemotongan lancip kedua adalah 20°, dengan sekitar 2 ulir yang tidak lengkap.

③ Aplikasi

Biasanya, untuk penguliran M6 hingga M12, satu set memiliki dua tap; untuk penguliran di bawah M6 dan di atas M24, satu set memiliki tiga tap. Hal ini karena keran untuk ulir kecil memiliki kekuatan yang lebih rendah dan rentan terhadap kerusakan, sehingga disediakan tiga keran; sedangkan keran untuk ulir besar memiliki beban pemotongan yang tinggi dan memerlukan pemotongan secara bertahap dalam beberapa kali lintasan, sehingga dibuat juga dalam set yang terdiri atas tiga keran. Keran ulir standar pitch halus tersedia dalam set yang terdiri dari dua set, tanpa memandang spesifikasi ukurannya.

2) Keran benang pipa

Keran ini dibagi lagi menjadi keran ulir pipa lurus dan keran ulir pipa meruncing. Keran ulir pipa lurus memiliki bagian kerja yang lebih pendek dan tersedia dalam set berisi dua buah; keran ulir pipa meruncing adalah satu buah, tetapi ukuran yang lebih besar juga dapat tersedia dalam set berisi dua buah. Keran ulir pipa digunakan untuk memotong ulir pada alat kelengkapan pipa dan aplikasi serupa.

3) Keran mesin

Keran mesin digunakan untuk pemotongan ulir secara mekanis. Untuk memudahkan penjepitan, tangkai tap lebih panjang. Umumnya, tap mesin adalah satu bagian, menyelesaikan penguliran dalam satu kali jalan. Keran ini memiliki sudut lancip pemotongan yang lebih besar dan lebih panjang, cocok untuk memasang ulir pada lubang yang panjang, tetapi tidak cocok untuk lubang yang dangkal. Keran mesin juga dapat digunakan untuk penguliran manual.

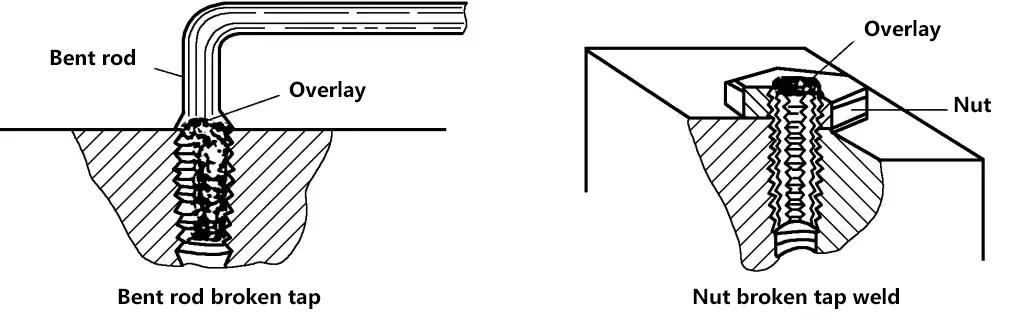

(3) Kunci pas keran