Kemampuan manufaktur komponen bengkok mengacu pada kemampuan beradaptasi terhadap proses stamping. Melakukan analisis kemampuan manufaktur struktural pada komponen yang dibengkokkan sangat penting untuk menentukan tingkat kesulitan pembentukan tekukan, merancang strategi stamping, dan merancang cetakan.

Komponen bengkok yang diproduksi dengan baik tidak hanya memastikan kualitas tinggi, tetapi juga menyederhanakan proses dan perkakas. Kemampuan manufaktur komponen bengkok terutama tercermin dalam aspek-aspek berikut:

Jari-jari Pembengkokan Minimum

Ketika kerabat radius lentur (r/t) dari komponen yang ditekuk berkurang hingga batas tertentu, regangan tarik pada serat permukaan luar dapat melebihi batas yang diijinkan material, sehingga menyebabkan retak atau patah.

Oleh karena itu, ada pembatasan pada radius tekukan minimum. Ini adalah radius sudut internal terkecil yang dapat dicapai tanpa merusak serat permukaan luar blanko, yang dikenal sebagai radius tekukan minimum (rmin). Sejalan dengan itu, rmin/t disebut sebagai radius tekukan relatif minimum.

Faktor-faktor yang memengaruhi radius tekukan minimum meliputi:

(1) Sifat mekanis material

Semakin baik plastisitas bahan, semakin tinggi indeks plastisitasnya, dan semakin kecil radius tekukan minimumnya.

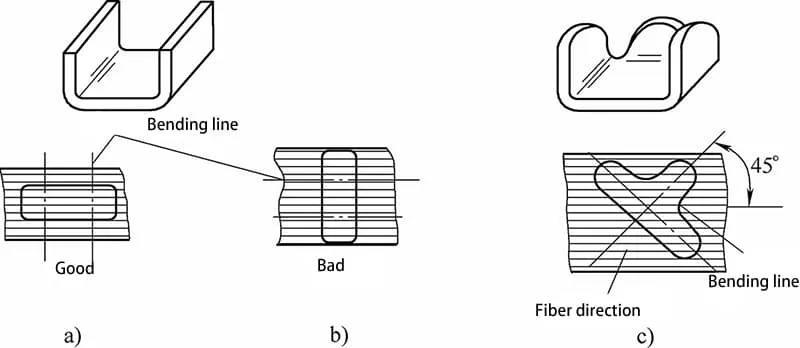

(2) Hubungan antara arah serat material dan garis tekukan

Bahan lembaran yang digulung bersifat anisotropik, dengan indeks plastisitas di sepanjang arah serat lebih tinggi daripada yang tegak lurus terhadapnya. Akibatnya, jika garis tekukan tegak lurus dengan arah serat material, nilai rmin/t lebih kecil dibandingkan ketika garis tekukan sejajar dengan arah serat.

Saat menekuk bagian dengan r/t kecil, garis tekukan idealnya harus tegak lurus dengan arah serat bahan lembaran untuk meningkatkan tingkat deformasi dan mencegah serat luar robek. Untuk komponen yang membutuhkan pembengkokan multi-arah, garis pembengkokan dapat diatur pada sudut yang tetap terhadap arah serat material. Hubungan antara garis tekukan dan arah serat material diilustrasikan pada Gambar 3-4.

a) Garis tikungan tegak lurus dengan butiran lembaran logam.

b) Garis tekukan sejajar dengan butiran lembaran logam.

c) Garis lengkung berada pada sudut tertentu terhadap butiran lembaran logam.

(3) Kualitas Permukaan dan Kualitas Penampang Kosong Lembaran Logam

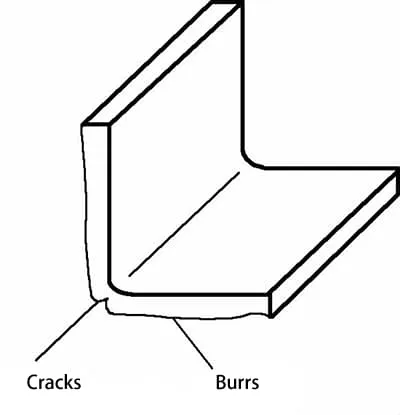

Jika permukaan blanko memiliki goresan, retakan, atau jika bagian samping (penampang yang digunting atau dilubangi) memiliki gerinda, lekukan, dan tanda-tanda pengerasan kerja dingin, maka blanko cenderung retak selama pembengkokan.

Oleh karena itu, lembaran logam dengan kualitas permukaan dan penampang yang buruk akan memiliki radius tekukan relatif minimum yang lebih besar rmin/t, seperti yang ditunjukkan pada Gambar 3-5. Untuk pembengkokan pelat tebal, untuk mencegah keretakan, yang terbaik adalah menempatkan sisi dengan gerinda pelubang di bagian dalam tekukan, seperti yang diilustrasikan pada Gambar 3-6.

(Duri yang menghadap ke luar rentan terhadap keretakan)

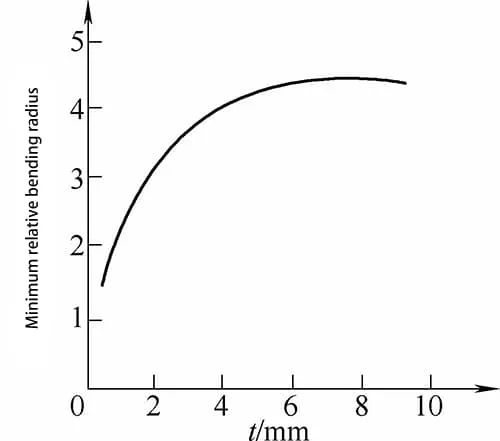

(4) Ketebalan Lembaran Logam

Pada umumnya, semakin tebal lembaran logam, semakin besar radius tekukan minimumnya. Hal ini terutama karena regangan tangensial pada zona deformasi berubah secara linear pada arah ketebalan, menjadi maksimal pada permukaan dan nol pada lapisan netral. Ketika ketebalan lembaran logam kecil, gradien regangan tangensial berubah tajam, dengan cepat menurun dari nilai maksimum menjadi nol.

Logam yang berdekatan dengan permukaan luar, di mana deformasi tangensial paling besar, dapat bertindak untuk mencegah deformasi plastis lokal yang tidak stabil pada logam permukaan. Dengan demikian, dalam kasus seperti itu, deformasi yang lebih besar dan radius tekukan minimum yang lebih kecil dapat dicapai. Dengan kata lain, semakin tipis lembaran logamnya, semakin kecil rasio r/t-nya.

Tabel 3-1 mencantumkan nilai radius tekukan minimum, sedangkan Tabel 3-2 merinci radius tekukan minimum untuk benda kerja berbentuk tabung.

Tabel 3-1: Jari-jari Pembengkokan Minimum

| Bahan | Kondisi anil | Kondisi pengerasan yang dikerjakan dengan dingin | ||

| Posisi garis tikungan. | ||||

| Serat vertikal | Serat paralel | Serat vertikal | Serat paralel | |

| 08, 10, Q195, Q215-A | 0. 1t | 0.4t | 0. 4t | 0.8t |

| 15, 20, Q235-A | 0. 1t | 0.5t | 0.5t | 1. 0t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1. 0t | 1.7t |

| 60Mn, T8 | 1. 2t | 2. 0t | 2. 01 | 3.0t |

| Tembaga Murni | 0. 1t | 0.35t | 1. 0t | 2. 0t |

| Kuningan lembut | 0. 1t | 0.35t | 0.35t | 0.8t |

| Kuningan (Setengah Keras) | 0. 1t | 0.35t | 0.5t | 1. 21 |

| Tembaga Fosfor | 一 | 一 | 1. 0t | 3.0t |

| Aluminium | 0. 1t | 0.2t | 0.3t | 0.8t |

| Aluminium Semi-Keras | 1. 0t | 1.5t | 1. 5t | 2.5t |

| Aluminium Keras | 2. 0 | 3. 0t | 3. 0t | 4. 0t |

Catatan:

- Apabila garis tekukan berada pada sudut terhadap knurling, pilih nilai yang sesuai dengan sudut tersebut.

- Nilai dalam tabel sesuai untuk tikungan dengan duri di bagian dalam tikungan; apabila duri berada di bagian luar, tingkatkan radius tikungan yang sesuai.

- Untuk menekuk blanko yang belum di-annealing setelah meninju atau geserperlakukan bahan tersebut sebagai logam yang dikeraskan.

- "t" menunjukkan ketebalan material.

Tabel 3-2: Radius Tikungan Minimum untuk Tubing

| Ketebalan dinding | Radius Tikungan Minimum R | Ketebalan dinding | Jari-jari Lentur Minimum R |

| 0.02d | 4 kali lipat ketebalan material | 0.10d | 3D |

| 0.05d | 3,6 kali ketebalan material | 0.15d | 2D |

Tinggi Tepi Lurus

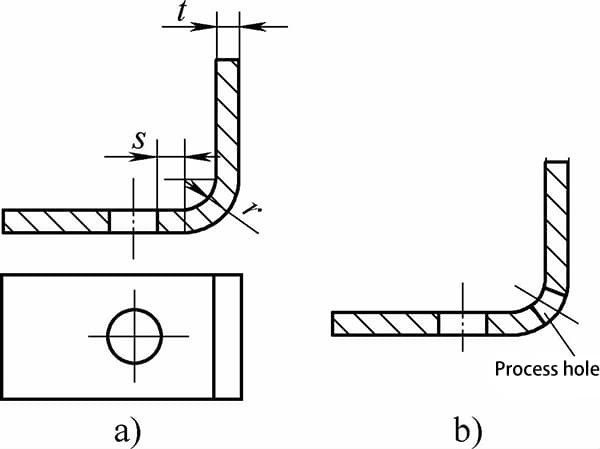

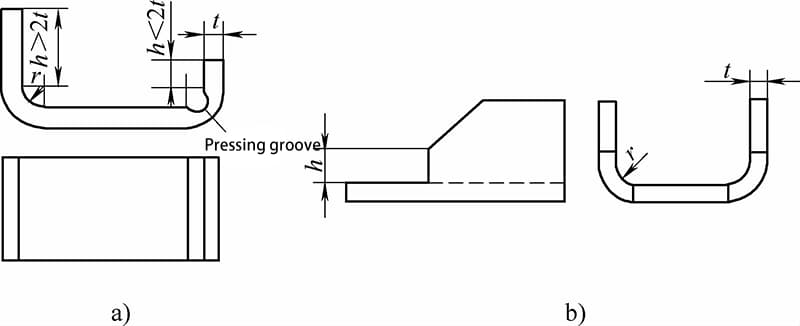

Untuk tikungan sudut kanan (lihat Gambar 3-7a), tinggi minimum tepi lurus bagian yang ditekuk harus h=2t. Ketika bagian yang dibengkokkan memiliki sisi miring (lihat Gambar 3-7b), tinggi minimum sisi samping harus hmin=(2~4)t atau 1,5t+r.

a) Ketinggian Tepi Lurus dari Komponen yang Ditekuk

b) Ketinggian Tepi Samping Komponen yang Ditekuk

Jarak Tepi Lubang

Ketika lubang terlalu dekat dengan garis tekukan, deformasi dapat terjadi selama proses pembengkokan. Oleh karena itu, sangat penting untuk memposisikan lubang di luar zona deformasi, seperti yang diilustrasikan pada Gambar 3-8. Jarak dari tepi lubang ke pusat radius pembengkokan, dilambangkan sebagai "s", harus memenuhi kriteria berikut:

- Untuk ketebalan material "t" kurang dari 2mm, "s" harus lebih besar atau sama dengan "t".

- Untuk ketebalan material "t" 2mm atau lebih besar, "s" harus lebih besar atau sama dengan dua kali ketebalan, atau "2t".

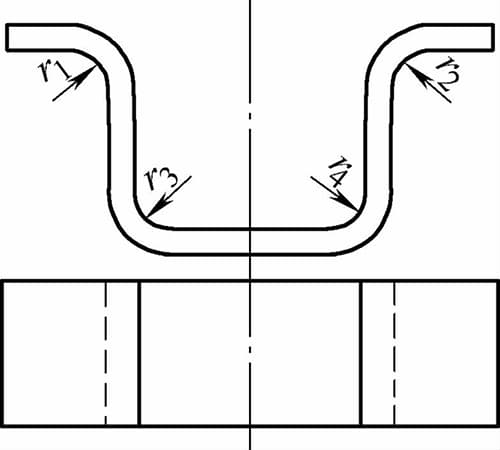

Simetri dalam Bentuk dan Ukuran

Bentuk dan ukuran komponen yang ditekuk harus dibuat sesimetris mungkin. Seperti yang digambarkan pada Gambar 3-9, sebaiknya jari-jari fillet komponen memenuhi kondisi di mana r1 = r2 dan r3 = r4.