Pengoperasian mesin las laser fleksibel dan dapat diterapkan secara luas, membuatnya sangat dicari dalam pemrosesan industri. Pengelasan laser biasanya digunakan untuk mengelas bahan logam. Mesin las laser menyinari permukaan logam dengan sinar laser berintensitas tinggi, menyebabkan logam meleleh lalu mendingin dan mengeras.

Dibandingkan dengan mesin las tradisional, mesin las laser menawarkan kualitas pemrosesan yang unggul, deformasi minimal, dan efisiensi dua kali lipat.

Untuk mencapai hasil pengelasan yang lebih baik, mengurangi dampak panas, dan memastikan kekuatan dan kekerasan, kami akan menggunakan contoh mesin las laser 1500W untuk memperkenalkan faktor-faktor yang mempengaruhi hasil pengelasan laser.

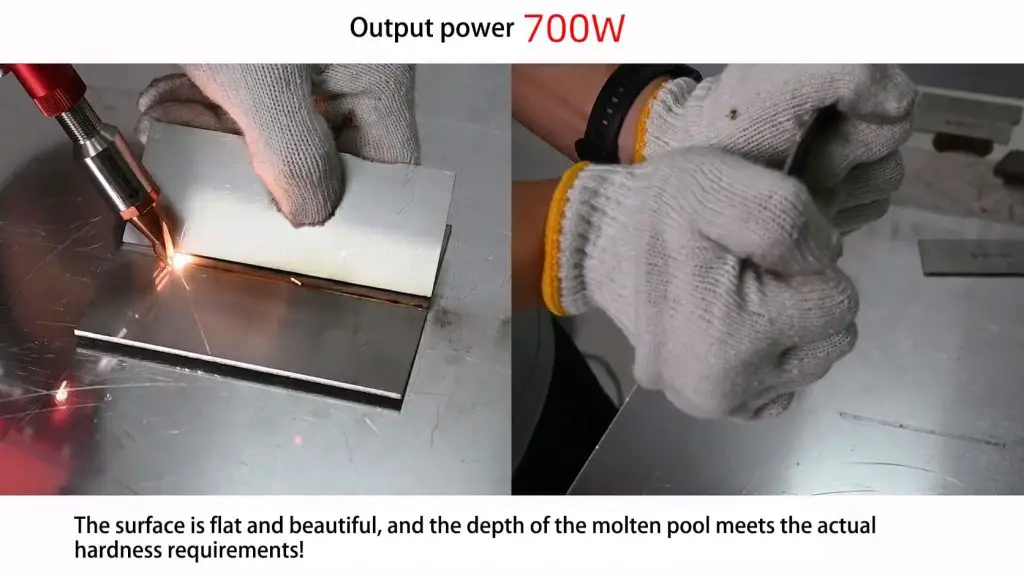

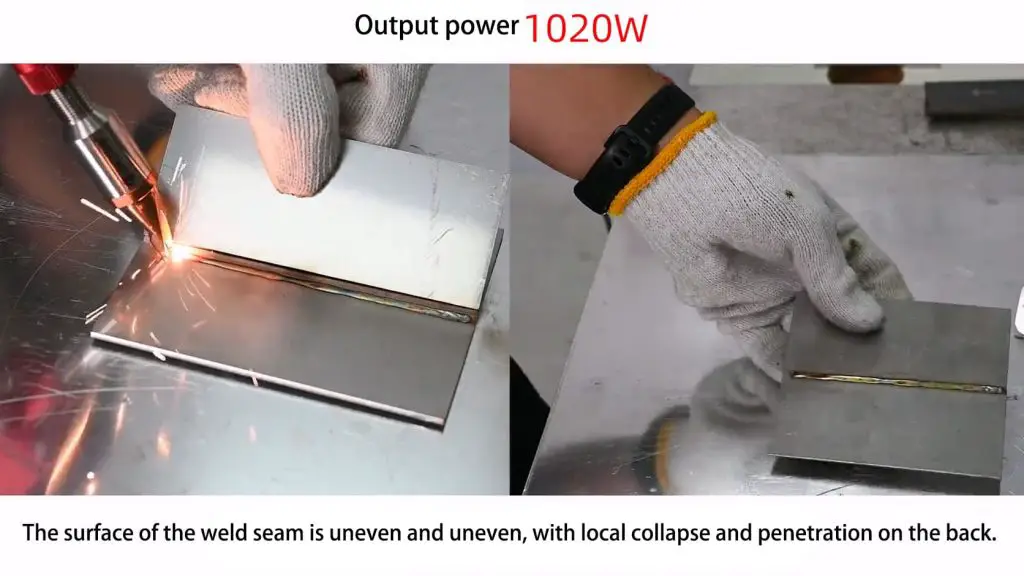

1. Kekuatan

Ketebalan bahan menentukan daya mesin las laser yang diperlukan. Selama proses pengelasan laser, jika daya output terlalu tinggi atau terlalu rendah, maka akan mempengaruhi kedalaman fusi.

- Mesin Demonstrasi: Mesin Las Genggam 1500W

- Sampel: Baja Tahan Karat 2mm

Seperti dapat dilihat dari gambar di atas, daya output sangat memengaruhi ketebalan lembaran, tidak hanya berdampak pada kualitas penampilan, tetapi juga memengaruhi sifat mekanis proses pengelasan kami. Oleh karena itu, selama proses debugging, disarankan untuk terlebih dulu mengonfirmasi kisaran daya efektif untuk penyesuaian parameter yang lebih baik.

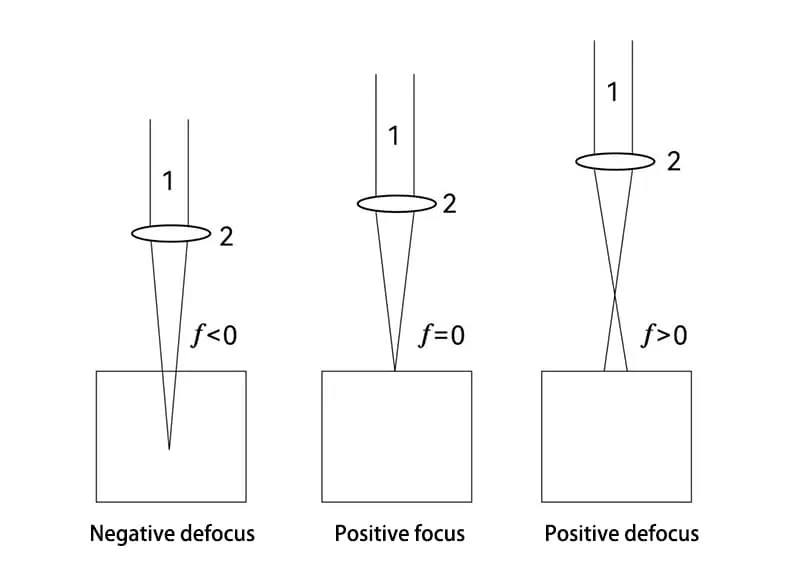

2. Panjang Fokus

Panjang fokus mengacu ke jarak dari permukaan material ke titik terkecil sinar laser terfokus selama pengelasan. Karena fokus laser adalah pusat titik cahaya, jika kerapatan daya terlalu tinggi, maka akan mudah menguap ke dalam lubang. Jauh dari fokus laser, distribusi kerapatan daya relatif seragam.

Oleh karena itu, selama proses pengelasan, kita perlu mengubah jarak dari fokus ke permukaan material (juga dikenal sebagai defokus) untuk mencapai hasil pengelasan yang lebih baik. Ukuran defokus dapat mengubah densitas daya dan titik cahaya, yang berdampak pada kualitas pengelasan.

Defokus dibagi ke dalam defokus positif dan defokus negatif. Apabila defokus positif digunakan, kedalaman fusi berkurang, lebar fusi sedikit meningkat, dan percikan pengelasan berkurang. Apabila defokus negatif digunakan, kedalaman fusi bertambah, lebar fusi sedikit meningkat, dan percikan pengelasan berkurang.

Apabila defokus F = 0 (dalam fokus), densitas daya laser meningkat, dan akan ada percikan selama pengelasan. Dalam aplikasi aktual, apabila mengelas pelat tipis, kedalaman fusi kecil, sehingga cocok untuk menggunakan defokus positif.

Apabila kedalaman fusi lebih besar, defokus negatif digunakan (jika defokus terlalu jauh, efeknya tidak akan terlihat jelas dan energi cenderung menyebar).

3. Lebar

Lebar mengacu ke lebar tertentu yang dibentuk oleh sinar laser yang dipantulkan bolak-balik pada kecepatan tertentu pada cermin pemantul pada sudut rotasi tertentu. Apabila lebarnya kecil, energi laser yang terkonsentrasi dan berdensitas tinggi dapat diperoleh. Apabila lebarnya besar, area energi laser yang lebih besar dapat diperoleh.

Lebar lapisan las secara langsung memengaruhi kinerja lapisan las dan menyebabkan perubahan tertentu dalam rasio kedalaman-ke-lebar. Pada kecepatan dan frekuensi osilasi yang konstan, ketika lebarnya dikurangi, lebar lapisan las dan area yang terpengaruh panas pada permukaan material berkurang, kedalaman fusi meningkat, dan kinerja pengelasan stabil.

Ketika lebar bertambah, lebar lapisan las dan area yang terpengaruh panas pada permukaan material bertambah, distribusi energi tidak terkonsentrasi, dan kedalaman fusi berkurang. Untuk material yang lebih tebal, semakin baik rasio kedalaman-ke-lebar, semakin baik kinerja lapisan las.

4. Frekuensi

Frekuensi terutama memengaruhi penampilan dan kualitas lapisan las. Apabila kecepatannya konstan, jika frekuensi laser dikurangi, tingkat tumpang-tindih titik pengelasan akan berkurang, dan permukaan lapisan las relatif kasar. Jika frekuensi laser terlalu tinggi, masalah terak atau penetrasi kemungkinan besar akan terjadi.

Selama proses pengelasan, sesuai dengan bahan pemrosesan dan persyaratan pengelasan, frekuensi pengelasan yang sesuai dapat dipilih untuk memastikan tingkat tumpang tindih tertentu, dan lapisan las akan lebih halus dan bersih.

Menggunakan Artizono pengelasan laser genggam Sebagai contoh, ketika frekuensi osilasi 20Hz, bentuk lapisan las rapi dan efek penetrasi lapisan las dangkal. Frekuensi osilasi yang sesuai dapat mencapai hasil pengelasan yang baik.

Selama proses pengelasan, jika tidak ada persyaratan khusus untuk penampilan dan kinerja, dengan menggunakan mesin las laser perusahaan kami, kami sarankan untuk menyesuaikan rentang frekuensi ke 14Hz-20Hz.

5. Kecepatan

Dari segi kecepatan, pengelasan kecepatan tinggi akan membuat kedalaman fusi lebih dangkal. Pada umumnya, apabila mengelas pelat tipis atau bahan dengan performa yang lebih baik, dianjurkan untuk menggunakan pengelasan kecepatan tinggi, dan sebaliknya.

Selama proses pengelasan, kecepatan juga akan mempengaruhi estetika lapisan las. Pengelasan dengan kecepatan rendah cenderung kendur, sedangkan pengelasan dengan kecepatan tinggi dapat menyebabkan lapisan las yang tidak rata.

Selain itu, efek pengelasan laser juga dipengaruhi oleh berbagai faktor seperti gas, tingkat penyerapan material, dan bentuk gelombang. Dalam kasus pengelasan aktual, kami dapat secara fleksibel menyesuaikan parameter utama pengelasan laser sesuai dengan kebutuhan pemrosesan dan melakukan beberapa uji coba untuk mencapai hasil pengelasan yang lebih baik.

6. Kesimpulan

Suku cadang dan komponen yang diproduksi menggunakan teknologi pengelasan laser tidak hanya memenuhi persyaratan kinerja yang sangat baik untuk aplikasi, tetapi juga secara signifikan meningkatkan efisiensi produksi.

Dibandingkan dengan teknologi pengelasan tradisional, meskipun biaya investasi awal pengelasan laser lebih tinggi, efek pengelasannya tidak dapat diabaikan. Kematangan teknologi pengelasan laser secara bertahap akan membawa lebih banyak kemungkinan untuk inovasi dan peningkatan di sektor industri.