I. Faktor-faktor yang Perlu Dipertimbangkan dalam Memilih Parameter Pengelasan

Metode pengelasan yang berbeda memiliki parameter yang berbeda, dan bahkan metode pengelasan yang sama pun dapat memiliki parameter yang berbeda karena kondisi kerja, ukuran benda kerja, bentuk, bahan, dan posisi pengelasan yang berbeda selama pengelasan. Oleh karena itu, berikut ini adalah pengantar singkat tentang prinsip-prinsip pemilihan parameter pengelasan untuk metode pengelasan yang umum digunakan.

Penentuan parameter pengelasan terutama mempertimbangkan aspek-aspek berikut ini:

- Menganalisis material dan bentuk struktural produk secara menyeluruh, dengan fokus pada efek gabungan dari komposisi kimia material dan faktor struktural pada kemampuan las.

- Dengan mempertimbangkan siklus termal pengelasan pada bahan dasar dan lasan, ini adalah jaminan untuk mendapatkan produk yang berkualitas dan tegangan pengelasan minimum serta deformasi sambungan las.

- Menurut bahan produk, ketebalan las, bentuk sambungan las, posisi spasial las, celah rakitan sambungan, dll., cari standar dan informasi yang relevan tentang berbagai metode pengelasan.

- Menentukan dampak urutan pengelasan, arah pengelasan, dan urutan pengelasan multi-layer pada pembentukan sambungan las melalui eksperimen.

- Menentukan parameter pengelasan tidak boleh mengabaikan pengalaman praktis operator pengelasan.

II. Pemilihan Parameter Pengelasan

Lihat metode pengelasan yang umum digunakan dijelaskan.

III. Dampak Parameter Pengelasan pada Bentuk Las

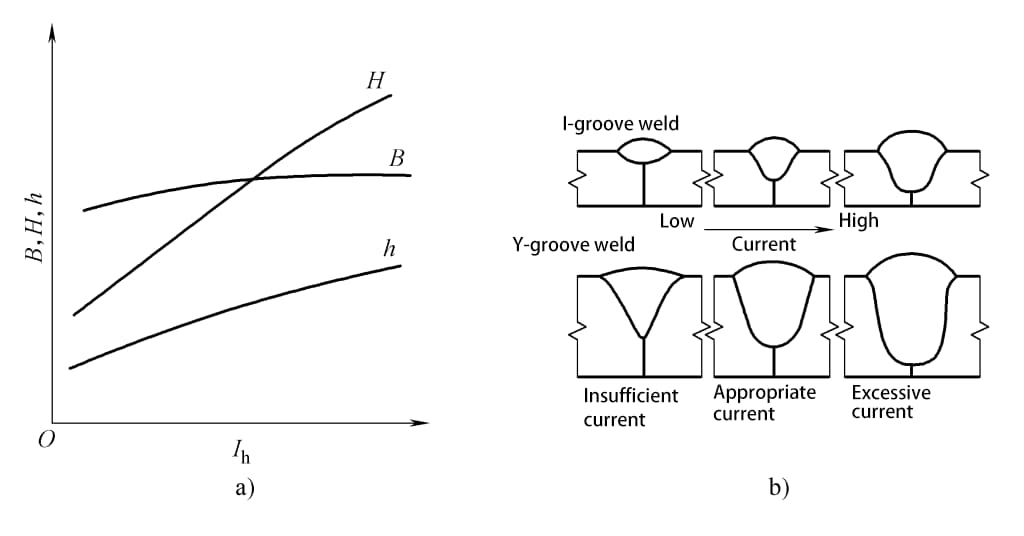

1. 1. Dampak Arus Pengelasan

Ketika parameter pengelasan lainnya tetap tidak berubah, meningkatkan arus pengelasan akan meningkatkan ketebalan dan penguatan lasan, sementara lebar lasan hampir tidak berubah (atau sedikit meningkat), seperti yang ditunjukkan pada Gambar 2-67. Jika arus pengelasan terlalu tinggi, mungkin akan terjadi cacat seperti terbakar atau penguatan yang berlebihan. Ketika arus pengelasan dikurangi, ketebalan las akan berkurang, dan penetrasi pengelasan akan memburuk.

a) Pengaruh aturan b) Perubahan bentuk las

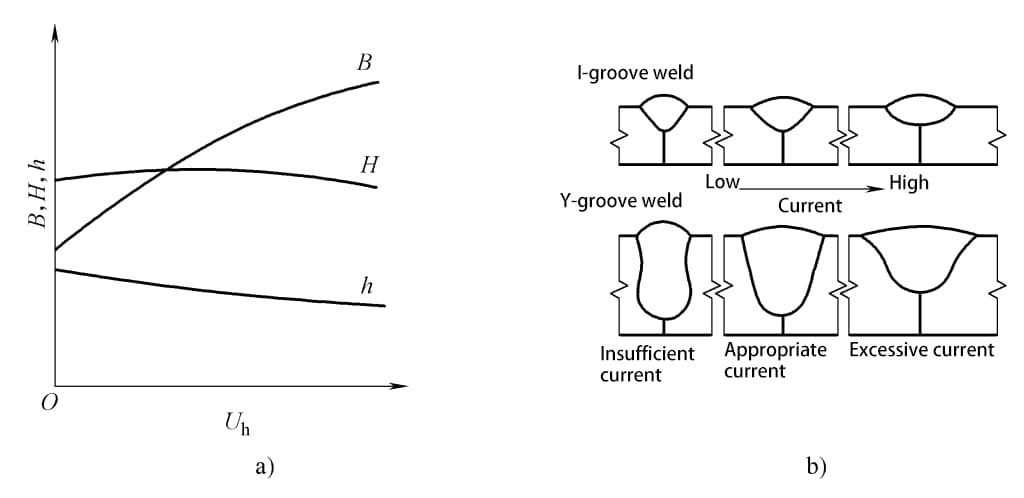

2. Pengaruh tegangan busur

Ketika parameter pengelasan lainnya tidak berubah, peningkatan tegangan busur secara signifikan meningkatkan lebar las sementara ketebalan dan penguatan las sedikit menurun, seperti yang ditunjukkan pada Gambar 2-68. Terlihat bahwa arus pengelasan adalah faktor utama yang menentukan ketebalan las, sedangkan tegangan busur adalah faktor utama yang mempengaruhi lebar las.

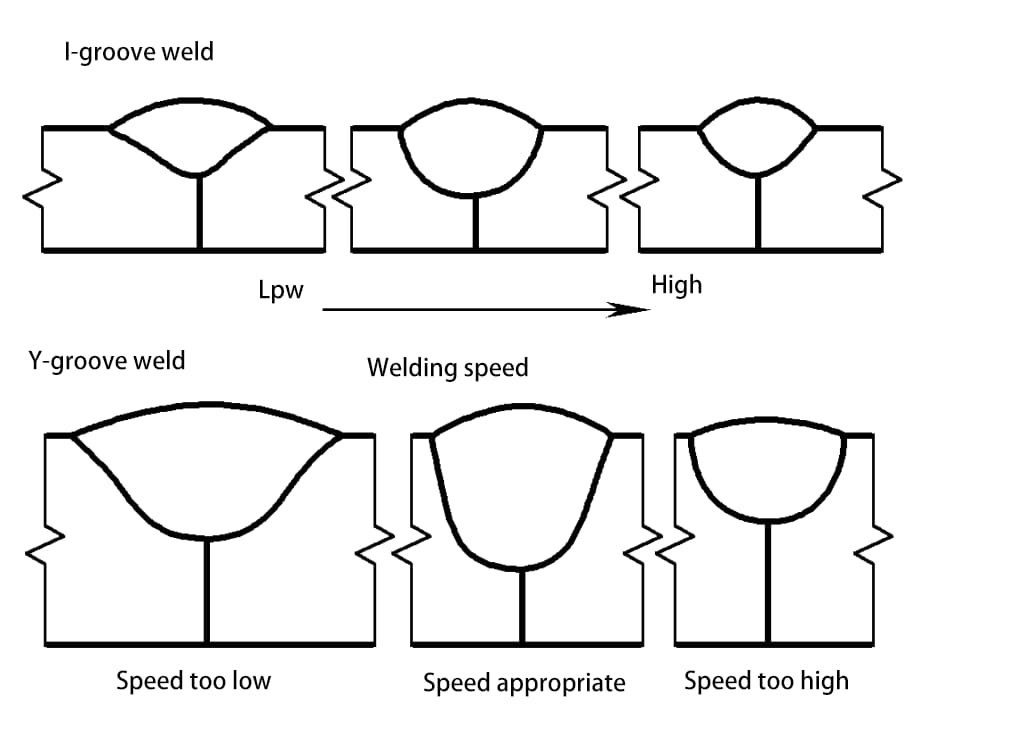

3. Pengaruh kecepatan pengelasan

Kecepatan pengelasan memiliki dampak yang signifikan terhadap ketebalan dan lebar las, seperti yang ditunjukkan pada Gambar 2-69. Ketika kecepatan pengelasan meningkat, ketebalan dan lebar las menurun secara signifikan.

4. Dampak parameter pengelasan lainnya pada bentuk las

Selain tiga parameter pengelasan utama yang disebutkan di atas, beberapa parameter pengelasan lainnya juga memiliki dampak tertentu pada bentuk las.

(1) Diameter elektroda dan panjang ekstensi kawat

Mengurangi diameter elektroda akan mengurangi ketebalan las dan lebar las. Dengan bertambahnya panjang ekstensi kawat, maka penguatan akan bertambah. Semakin kecil diameter kawat atau semakin tinggi resistivitas material, semakin jelas efek ini.

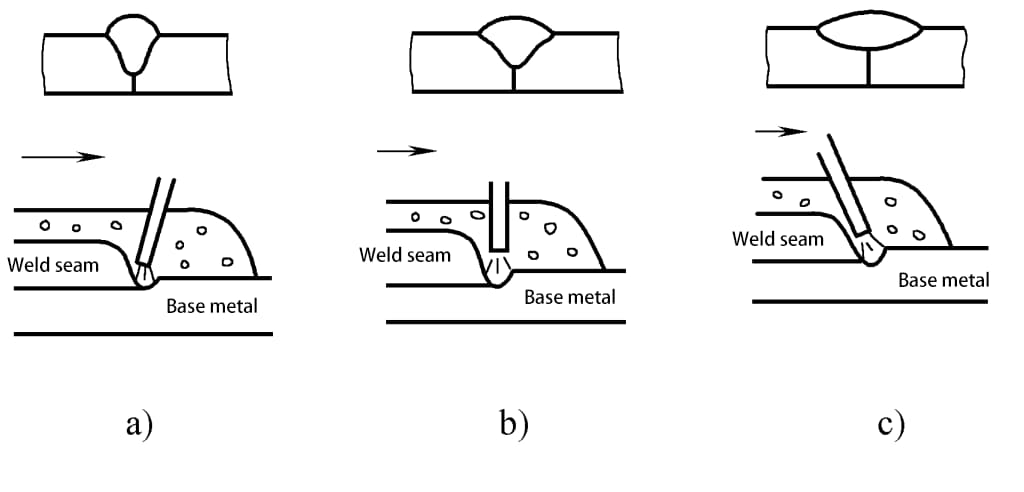

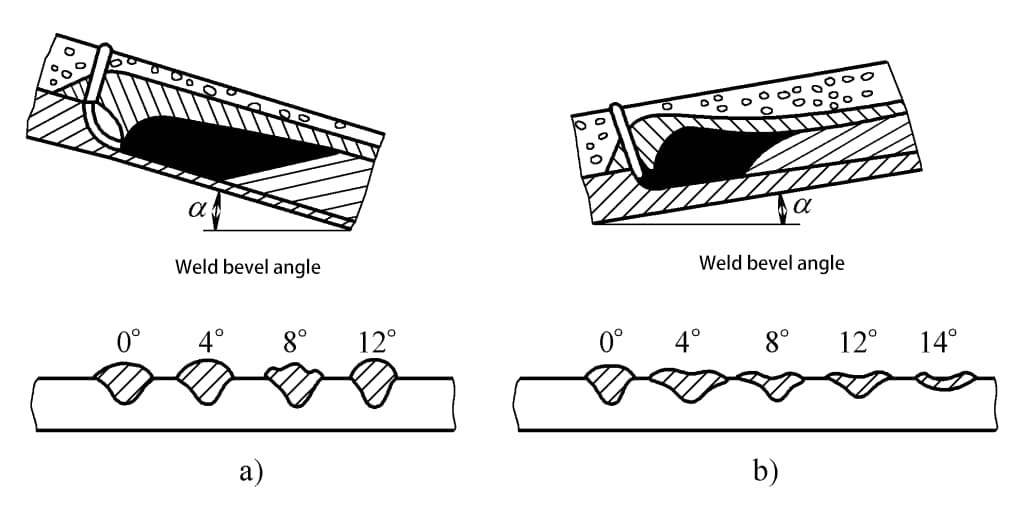

(2) Kemiringan elektroda

Selama pengelasan, elektroda (atau kawat) dimiringkan relatif terhadap benda kerja sehingga busur selalu mengarah ke bagian yang akan dilas. Metode pengelasan ini disebut pengelasan forehand. Dengan forehand, faktor pembentukan las meningkat, penetrasi dangkal, lebar las bertambah, dan penguatan berkurang. Semakin kecil sudut forehand α, semakin jelas efek ini, seperti yang ditunjukkan pada Gambar 2-70. Metode ini cocok untuk mengelas pelat tipis. Bila elektroda (kawat) dimiringkan ke belakang, situasinya sebaliknya.

a) Kawat dimiringkan ke belakang b) Kawat vertikal c) Kawat dimiringkan ke depan

(3) Kemiringan benda kerja

Saat melakukan pengelasan menanjak, ketebalan dan penguatan las bertambah, sedangkan lebar las berkurang. Semakin besar sudut menanjak, semakin jelas efeknya. Apabila sudut menanjak α > 6°, maka formasi akan memburuk. Oleh karena itu, dalam pengelasan busur otomatis, secara praktis selalu dihindari untuk menggunakan pengelasan menanjak.

Situasi pada pengelasan menurun justru sebaliknya, yaitu ketebalan las dan tulangan sedikit berkurang, sedangkan lebar las sedikit bertambah. Oleh karena itu, pengelasan menurun dengan sudut kemiringan α < 6° dapat meningkatkan pembentukan las permukaan. Saat mengelas pelat tipis dengan pengelasan busur logam berpelindung, pengelasan menurun sering digunakan. Jika sudut kemiringan terlalu besar, hal ini dapat menyebabkan penetrasi yang tidak sempurna dan meluapnya logam cair di kolam las, sehingga memperburuk pembentukan las, seperti yang ditunjukkan pada Gambar 2-71.

a) Pengelasan menanjak b) Pengelasan menurun

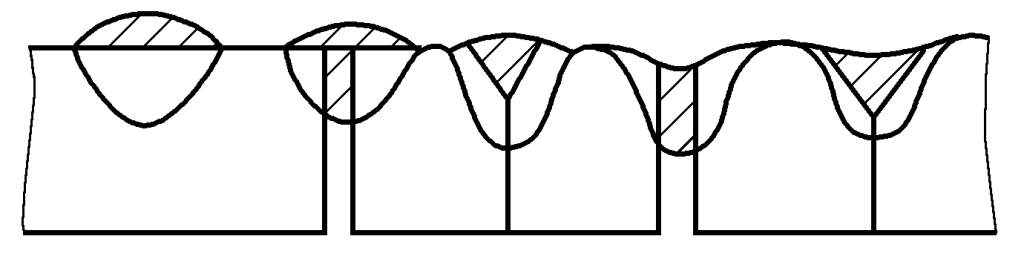

(4) Bentuk alur

Ketika parameter pengelasan lainnya tetap tidak berubah, meningkatkan kedalaman dan lebar alur sedikit meningkatkan ketebalan las, sedikit mengurangi lebar las, dan secara signifikan mengurangi tulangan, seperti yang ditunjukkan pada Gambar 2-72.

(Area yang diarsir dalam gambar mewakili area yang ditempati oleh logam yang didepositkan oleh elektroda)

(5) Fluks

Dalam pengelasan busur terendamkomposisi, kerapatan, perincian, dan tinggi susun fluks, semuanya memiliki dampak tertentu pada bentuk lasan. Ketika kondisi lain sama, fluks dengan stabilitas busur yang buruk menghasilkan lasan yang lebih tebal, sedangkan lebar lasan lebih kecil. Ketika kerapatan fluks rendah, perinciannya besar, atau tinggi penumpukan berkurang, rentang ayunan busur mengembang, sehingga mengurangi ketebalan lasan, menambah lebar lasan, dan sedikit mengurangi tulangan.

Selain itu, viskositas terak yang berlebihan menghasilkan permeabilitas udara yang buruk pada terak, sehingga menyulitkan gas untuk keluar selama pemadatan kolam cair, yang menyebabkan terbentuknya banyak lubang pada permukaan las dan memperburuk formasi.

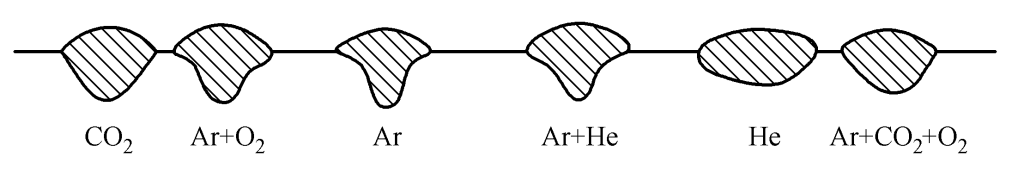

(6) Komposisi gas pelindung

Pada pengelasan berpelindung gas, komposisi gas pelindung dan bentuk transisi tetesan yang berkaitan erat memiliki dampak signifikan pada bentuk lasan. Perubahan bentuk lasan ketika menggunakan gas pelindung yang berbeda untuk pengelasan busur logam berpelindung gas polaritas terbalik ditunjukkan pada Gambar 2-73.

Pengelasan busur argon transisi jet selalu membentuk lasan berbentuk jamur yang jelas. Menambahkan O, CO, atau H ke argon dapat memperlebar formasi akar dan sedikit meningkatkan ketebalan las. Pengelasan busur transisi granular dan hubung singkat membentuk bentuk las yang lebar dan dangkal.

(7) Komposisi kimiawi dari bahan dasar

Komposisi kimiawi bahan dasar bervariasi, dan di bawah faktor proses lain yang sama, bentuk lasan berbeda, yang terutama terlihat jelas dalam pengelasan busur argon. Sebagai contoh, tiga asal baja tahan karat 06Cr19Ni10 dan 06Cr17Ni12Mo2 yang berbeda, ketika dilas dengan metode pengelasan busur argon elektroda tungsten dengan parameter pengelasan yang sama, perubahan bentuk lasan yang diperoleh ditunjukkan pada Tabel 2-24.

Tabel 2-24 Pengaruh Komposisi Kimia Material Dasar pada Bentuk Las

| Tidak. | Komposisi kimiawi dari bahan dasar (fraksi massa, %) | Ketebalan las/mm | Lebar las / mm | Tegangan busur / V | |||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | ||||

| 1 | 0.034 | 0.55 | 1.63 | 0.03 | 0.002 | 17.2 | 2.65 | 11.4 | 2.5 | 6.8 | 15.1 |

| 2 | 0.037 | 0.63 | 0.93 | 0.018 | 0.02 | 16 | 2.18 | 10.2 | 1.7 | 6.8 | 14.9 |

| 3 | 0.042 | 0.45 | 1.65 | 0.032 | 0.012 | 16.3 | 2.62 | 11.5 | 1.6 | 6.6 | 14.9 |

| 4 | 0.041 | 0.67 | 1.66 | 0.031 | 0.014 | 17.8 | - | 8.6 | 3 | 5.2 | 15.1 |

| 5 | 0.036 | 0.4 | 1.54 | 0.035 | 0.11 | 18 | - | 8.8 | 2.3 | 6.5 | 15.2 |

| 6 | 0.44 | 0.6 | 0.99 | 0.016 | 0.004 | 17.8 | - | 9.1 | 1.3 | 6.9 | 14.7 |

Catatan: Ujung batang tungsten 45°, panjang busur 2mm, arus 150A, kecepatan pengelasan 300mm/menit