Bagian Satu: Pelurusan Manual

I. Penyebab deformasi baja

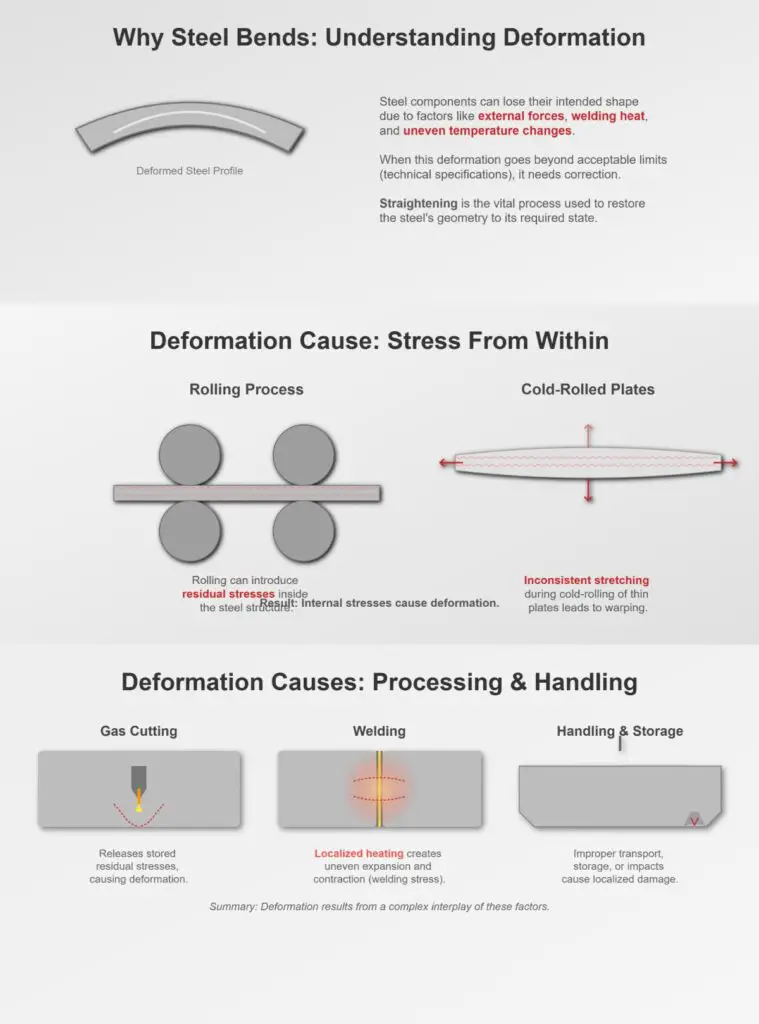

Berbagai lembaran dan profil sering kali berubah bentuk sampai batas tertentu karena kekuatan eksternal, pengelasan, dan pemanasan yang tidak merata. Jika deformasi melebihi spesifikasi teknis, maka harus dikoreksi. Pelurusan adalah proses mengembalikan geometri yang terdeformasi ke dalam kisaran teknis yang ditentukan.

Penyebab deformasi adalah sebagai berikut:

1. Deformasi yang disebabkan oleh tegangan sisa pada baja

Selama proses penggulunganbaja dapat mengembangkan tegangan sisa yang menyebabkan deformasi. Ketidakkonsistenan peregangan pelat tipis canai dingin juga dapat menyebabkan deformasi.

2. Deformasi yang disebabkan selama pemrosesan baja

Logam mengalami deformasi ketika tegangan sisa yang terbentuk selama penggulungan dilepaskan melalui pemotongan gas; deformasi terjadi selama pengelasan baja karena pemanasan lokal, dan pemanasan yang tidak merata ini menghasilkan tegangan pengelasan; selain itu, transportasi, penyimpanan, atau penanganan yang tidak tepat juga dapat menyebabkan deformasi lokal. Singkatnya, penyebab deformasi pada baja memiliki banyak aspek dan kompleks.

II. Metode untuk mengukur tingkat deformasi pada baja

Deformasi baja tidak boleh melebihi toleransi, jika tidak, maka akan memengaruhi penomoran komponen, pemotongan, dan langkah pemrosesan lainnya, mengurangi akurasi pemesinan, dan bahkan memengaruhi perakitan yang benar dari seluruh struktur. Oleh karena itu, perlu dikoreksi untuk menghilangkan atau membatasi deformasi dalam kisaran yang ditentukan.

Toleransi untuk baja sebelum digunakan ditunjukkan pada Tabel 6-1.

Tabel 6-1 Toleransi untuk baja sebelum digunakan

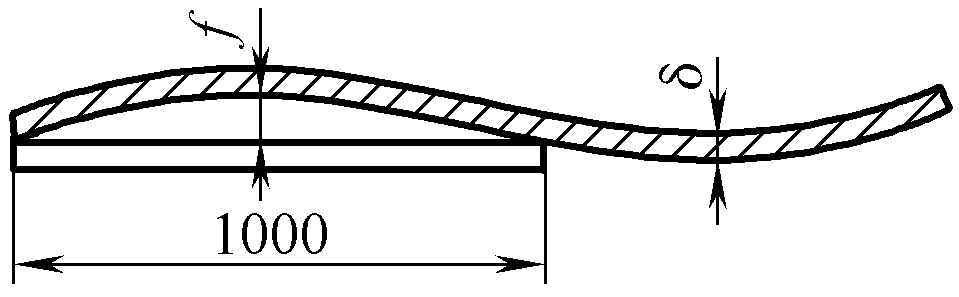

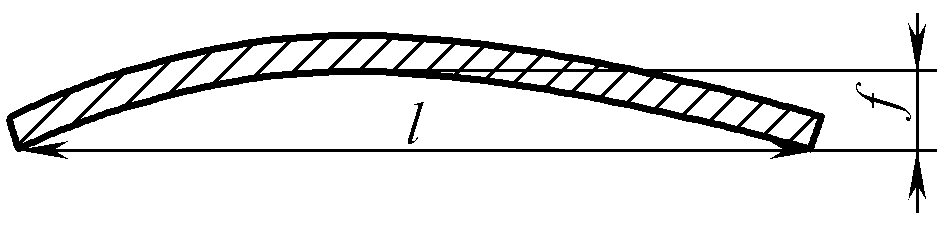

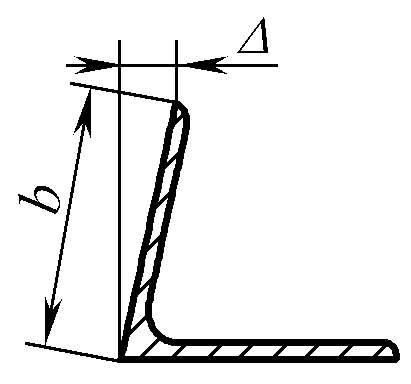

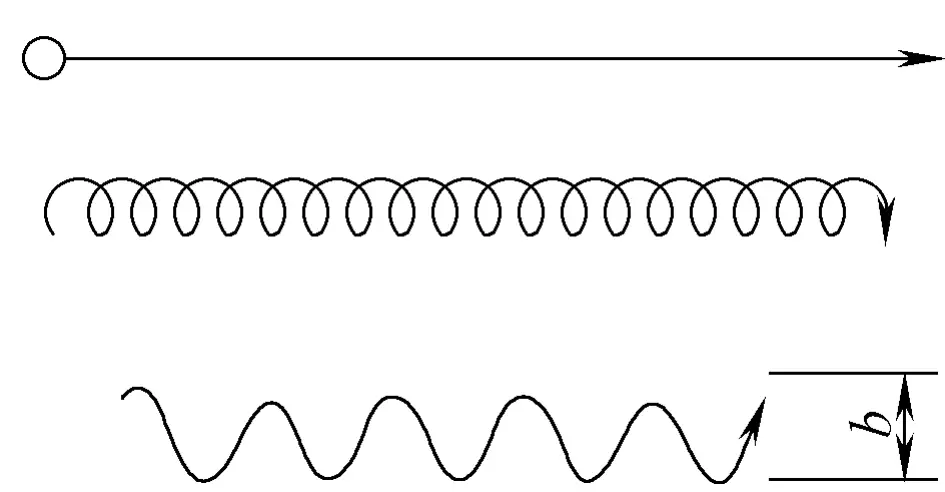

| Akurasi geometris | Diagram yang Disederhanakan | Nilai Toleransi |

| Lendutan Lokal Pelat Baja dan Baja Pipih |  | Bila δ≥14mm, f≤1mm; bila δ<14mm, f≤1.5mm |

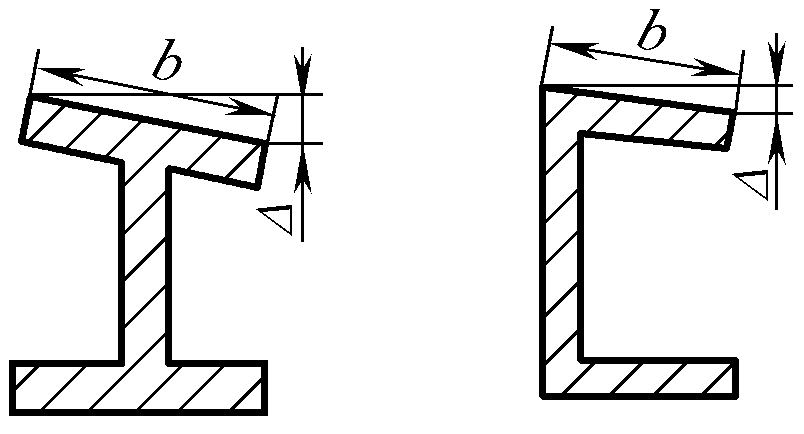

| Kelurusan Baja Sudut, Baja Kanal, Balok-I, dan Pipa |  | f≤L/1000 ≤5mm |

| Vertikalitas Kedua Sisi Baja Siku |  | Δ≤b/100 |

| Kemiringan Flensa Balok-I dan Baja Kanal |  | Δ≤b/80 |

III. Prinsip Dasar dan Metode Koreksi Manual

Koreksi manual adalah keterampilan dasar yang harus dikuasai dalam produksi aktual. Apabila tidak ada peralatan koreksi khusus, koreksi manual digunakan secara luas untuk pelat berukuran kecil, profil, bagian yang dipotong, dan deformasi lokal dari struktur yang dilas.

Koreksi manual yang umum dilakukan adalah dengan menggunakan berbagai alat seperti palu besar, palu, dan lembaran logam, dengan menggunakan metode seperti memalu, kunci pas, menarik, dan mendorong pada bagian tertentu dari benda kerja untuk memperpanjang dan memperluas logam yang lebih ketat, yang pada akhirnya membuat panjang serat setiap lapisan konsisten untuk mencapai tujuan koreksi.

1. Koreksi Deformasi Pelat Tipis

(1) Koreksi deformasi yang menonjol pada pelat tipis

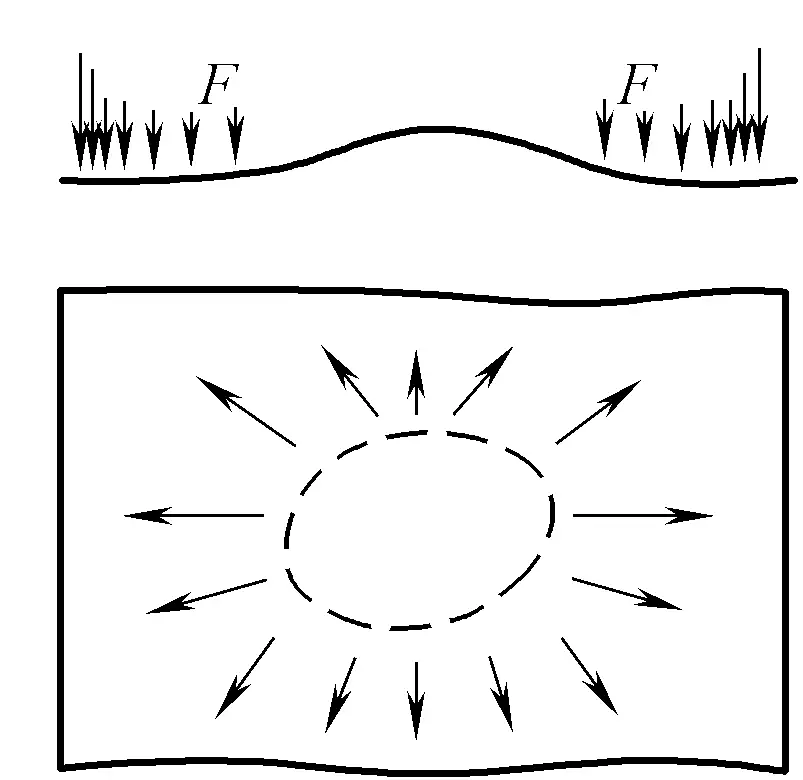

Tonjolan lokal pada pelat tipis disebabkan oleh bahan yang kendur di bagian tengah dan kencang di sekeliling tepinya. Selama koreksi, mulailah memalu dari tepi tonjolan yang memancar ke luar, tingkatkan kekuatan dan kepadatan palu saat Anda bergerak ke luar, untuk meregangkan lapisan serat dari dalam ke luar ke tingkat yang berbeda-beda, secara bertahap menghilangkan deformasi tonjolan selama proses pemalu.

Jika ada beberapa tonjolan yang berdekatan di tengah pelat tipis, palu dengan lembut di persimpangan setiap tonjolan untuk menggabungkannya menjadi satu tonjolan, kemudian palu di sekelilingnya seperti dijelaskan di atas untuk meratakannya. Seperti yang ditunjukkan pada Gambar 6-1.

(2) Koreksi tepi bergelombang pada pelat tipis

Jika tepi pelat tipis bergelombang, ini menandakan bahwa bahannya longgar di sekitar tepinya dan kencang di bagian tengahnya. Selama koreksi, palu dari luar ke arah dalam, secara bertahap meningkatkan gaya dan kerapatan, untuk menyebabkan peregangan yang lebih besar pada lapisan serat di tengah pelat, sehingga menghilangkan deformasi bergelombang di sekitar tepinya. Seperti yang ditunjukkan pada Gambar 6-2.

2. Koreksi deformasi pada pelat tebal

Deformasi utama pada pelat tebal adalah deformasi tekukan. Dua metode berikut ini biasanya digunakan untuk koreksi:

1) Memalu secara langsung pada tonjolan.

Gaya palu harus lebih besar daripada titik leleh pelat, menyebabkan tonjolan mengalami kompresi paksa dan deformasi plastis untuk meratakannya.

2) Palu bagian cekung tonjolan.

Memalu area cekung dapat menggunakan gaya yang lebih kecil, menyebabkan material hanya mengembang di area cekung, memaksa area cekung relatif terkompresi, sehingga mencapai tujuan perataan.

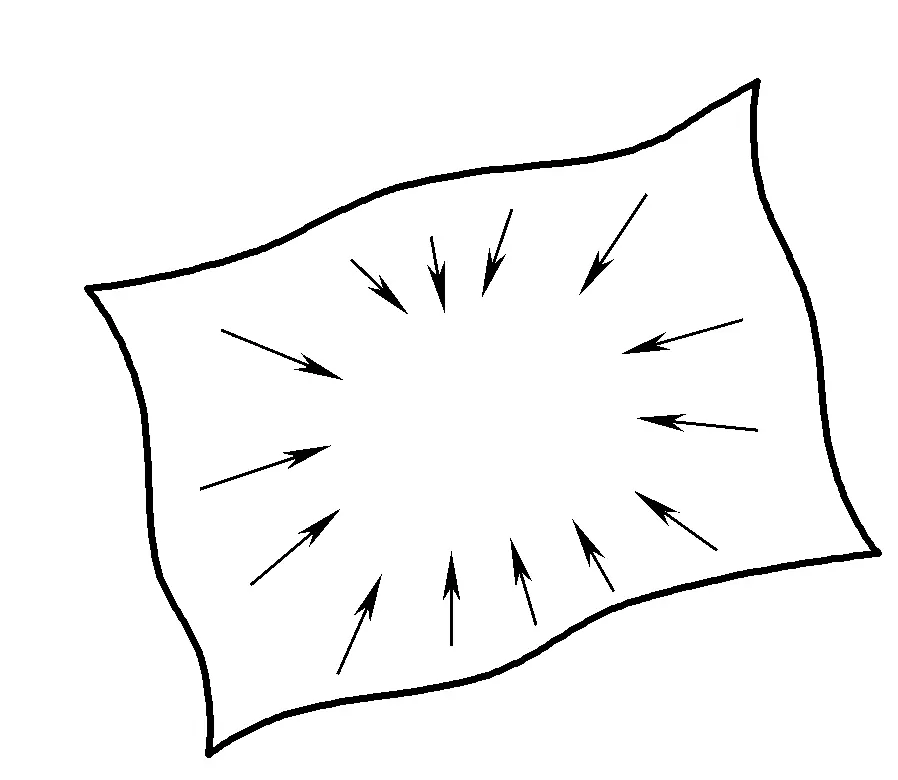

3. Meluruskan profil dan pipa secara manual

Deformasi lentur baja datar, baja siku, baja bulat, dan pipa bulat juga dapat dikoreksi dengan peregangan palu, dengan titik palu pada sisi cekung benda kerja (tanda panah pada diagram menunjukkan arah palu dan arah perpanjangan material). Seperti yang ditunjukkan pada Gambar 6-3.

a) Peregangan palu

b) Membungkuk, memutar

Selain itu, deformasi tekukan dan puntiran baja profil juga dapat dikoreksi pada platform, balok bundar, dan bench vises dengan menggunakan alat bantu seperti palu dan kunci pas, dengan mengandalkan momen tekuk yang dibentuk oleh gaya eksternal yang mengoreksi untuk mencapai tujuan koreksi.

Bagian Dua: Meluruskan Api

I. Prinsip Pelurusan Api

Pelurusan nyala api menggunakan deformasi plastis yang disebabkan oleh pemanasan logam secara lokal untuk mengimbangi deformasi asli dan mencapai tujuan pelurusan. Selama pelurusan nyala api, logam pada bagian serat yang lebih panjang dari baja atau komponen yang terdeformasi harus dipanaskan secara terkontrol dengan nyala api yang terfokus, mencapai suhu tertentu untuk mendapatkan deformasi plastis tekan yang tidak dapat dipulihkan. Setelah pendinginan, tegangan tarik dihasilkan pada material di sekitarnya, mengoreksi deformasi.

Logam memiliki karakteristik ekspansi dan kontraksi termal, dan dapat menghasilkan deformasi elastis serta plastis di bawah kekuatan eksternal. Apabila dipanaskan secara lokal, bagian logam yang dipanaskan akan mengembang, tetapi karena logam di sekelilingnya relatif lebih dingin, pemuaiannya terhambat, menyebabkan logam yang dipanaskan menjadi tertekan. Ketika suhu pemanasan mencapai 600 ~ 700 ° C, tegangan melebihi batas luluh, menghasilkan deformasi plastis; pada titik ini, ketebalan material sedikit meningkat, sementara panjangnya lebih pendek daripada jika dapat memuai dengan bebas.

Untuk baja karbon rendah secara umum, ketika suhu mencapai 600 ~ 650 ° C, batas luluh mendekati nol, dan deformasi bahan logam terutama deformasi plastis. Sekarang, mari kita jelaskan dengan menggunakan contoh pemanasan asimetris di satu sisi strip panjang.

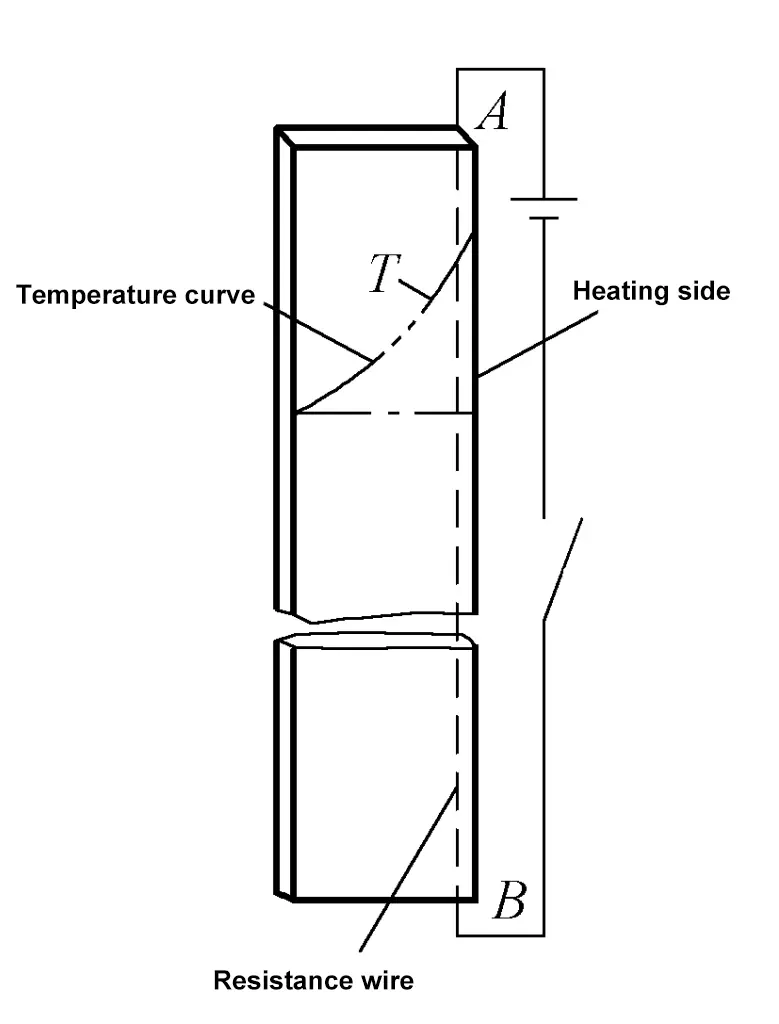

Jika kawat resistansi digunakan sebagai sumber panas untuk memanaskan dengan cepat satu sisi AB dari strip sempit, karena kecepatan pemanasan yang cepat, medan panas tidak seragam yang terdistribusi secara asimetris dihasilkan dalam strip seperti yang ditunjukkan pada Gambar 6-4 (di mana T adalah kurva distribusi suhu). Memotong strip sempit dari seluruh pelat baja dengan pemotong gas, atau mengelas di sepanjang satu sisi strip, mirip dengan situasi ini.

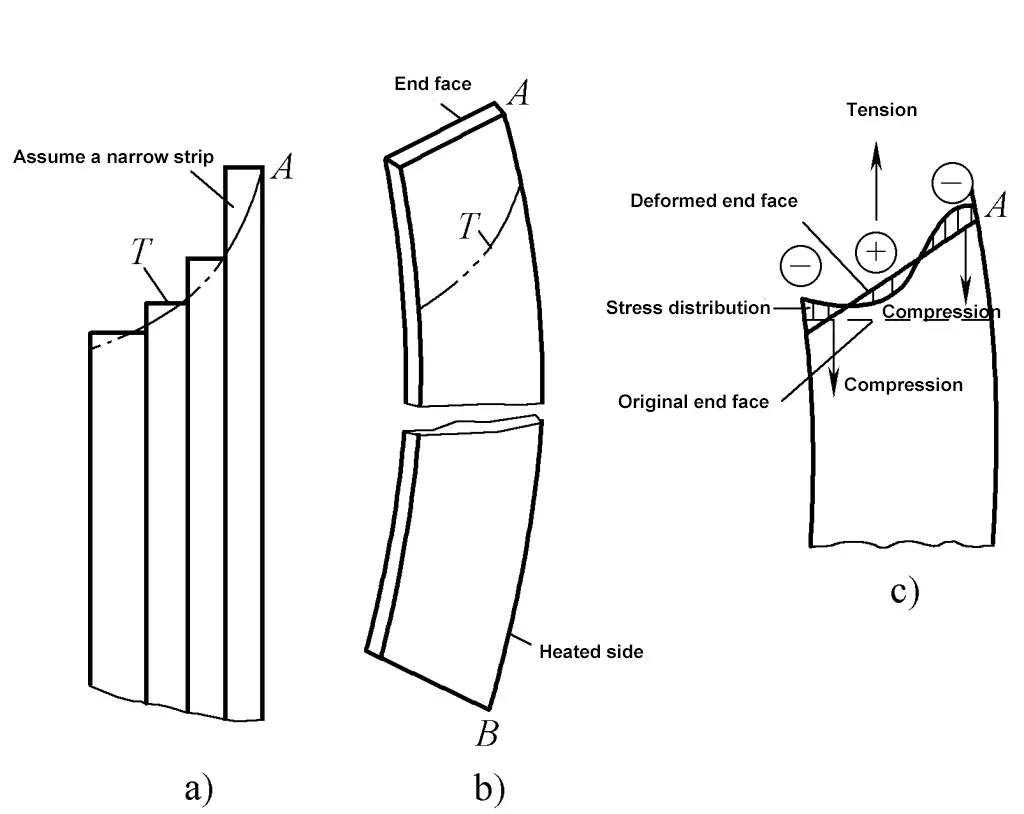

Untuk memudahkan pemahaman, asumsikan bahwa strip terdiri dari beberapa strip kecil yang tidak terhubung tetapi melekat erat satu sama lain, setiap strip kecil dapat mengembang secara bebas pada suhunya sendiri yang berbeda, menghasilkan deformasi seperti anak tangga pada ujung setiap strip sempit yang sesuai dengan kurva suhu, seperti yang ditunjukkan pada Gambar 6-5a.

Pada kenyataannya, karena strip merupakan satu kesatuan, material di bagian yang berbeda saling menahan satu sama lain, dan strip akan menunjukkan deformasi tekukan di sepanjang arah panjang seperti yang ditunjukkan pada Gambar 6-5b, menggembung ke arah sisi yang dipanaskan. Menurut kondisi keseimbangan tegangan, distribusi tegangan internal strip selama pemanasan adalah seperti yang ditunjukkan pada Gambar 6-5c (logam di kedua sisi dikompresi, logam di tengah diregangkan).

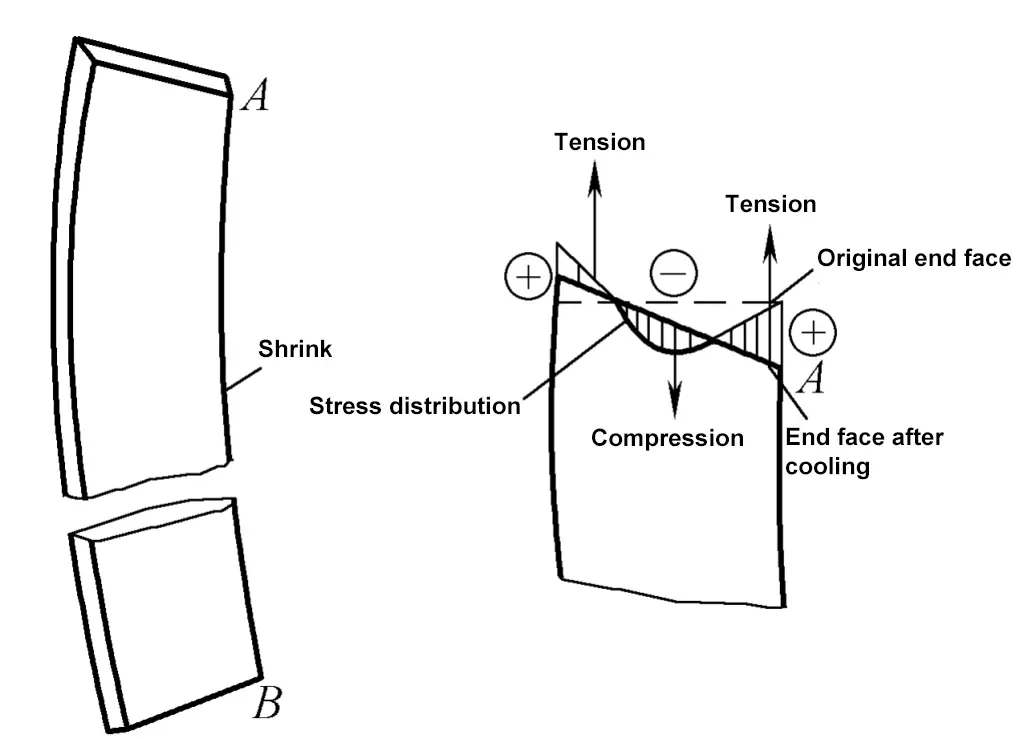

Karena suhu pada sisi yang dipanaskan tinggi, tegangan melebihi titik leleh, mengakibatkan deformasi plastis tekan. Setelah pendinginan, strip kembali ke suhu awal, bagian yang mengalami deformasi plastis tekan selama pemanasan berkontraksi, dan strip akan mengalami deformasi sisa (sisi yang dipanaskan menjadi cekung), dengan distribusi tegangan seperti yang ditunjukkan pada Gambar 6-6, yang merupakan kebalikan dari situasi selama pemanasan, dengan sisi yang dipanaskan menghasilkan tegangan tarik.

Ini adalah aturan dasar deformasi yang disebabkan oleh pemanasan nyala api yang terlokalisasi, dan ini adalah kunci untuk menguasai pelurusan nyala api.

a) Deformasi imajiner dari strip

b) Deformasi aktual dari permukaan ujung

c) Distribusi stres

Ketika pemanasan lokal logam dalam bentuk strip atau melingkar dilakukan, pola tegangan dan deformasi dapat dianalisis dengan cara yang sama.

II. Karakteristik pelurusan api

1) Pelurusan api dapat mencapai kekuatan pelurusan yang cukup besar, dengan efek yang jelas. Untuk baja karbon rendah, pemanasan hanya 1cm 2 ke kondisi plastis dan kemudian didinginkan dapat menghasilkan gaya pelurusan sekitar 24kN. Jika 0,01m 2 area pemanasan material pada benda kerja mencapai kondisi plastis selama pelurusan, maka akan menghasilkan gaya pelurusan 2400kN setelah pendinginan.

Oleh karena itu, pelurusan api tidak hanya digunakan untuk material baja, tetapi juga lebih luas untuk mengoreksi deformasi berbagai struktur baja dengan berbagai ukuran dan bentuk.

2) Peralatan pelurus api sederhana, metodenya fleksibel, dan pengoperasiannya mudah. Pelurusan api digunakan tidak hanya dalam proses persiapan material untuk mengoreksi pelat dan profil baja, tetapi juga diterapkan secara luas dalam mengoreksi berbagai deformasi struktur logam selama proses pembuatan, seperti pada kapal, kendaraan, rangka berat, kontainer besar, dan mengoreksi kotak, balok, dll.

3) Koreksi nyala api, seperti koreksi mekanis, juga menghabiskan sebagian cadangan plastik dari bahan logam, dan harus digunakan secara hati-hati untuk struktur yang sangat penting, bahan plastik yang rapuh atau buruk. Suhu pemanasan harus dikontrol dengan benar. Jika suhu melebihi 850°C, butiran logam akan tumbuh dan sifat mekaniknya menurun; namun, suhu yang terlalu rendah akan mengurangi efek koreksi.

Untuk bahan yang rentan terhadap quenching, perhatian khusus harus diberikan apabila menggunakan pemanas api dengan pendingin air.

III. Metode pemanasan umum untuk koreksi nyala api

Menurut bentuk area pemanasan, ada tiga metode: pemanasan titik, pemanasan garis, dan pemanasan segitiga.

1. Pemanasan titik

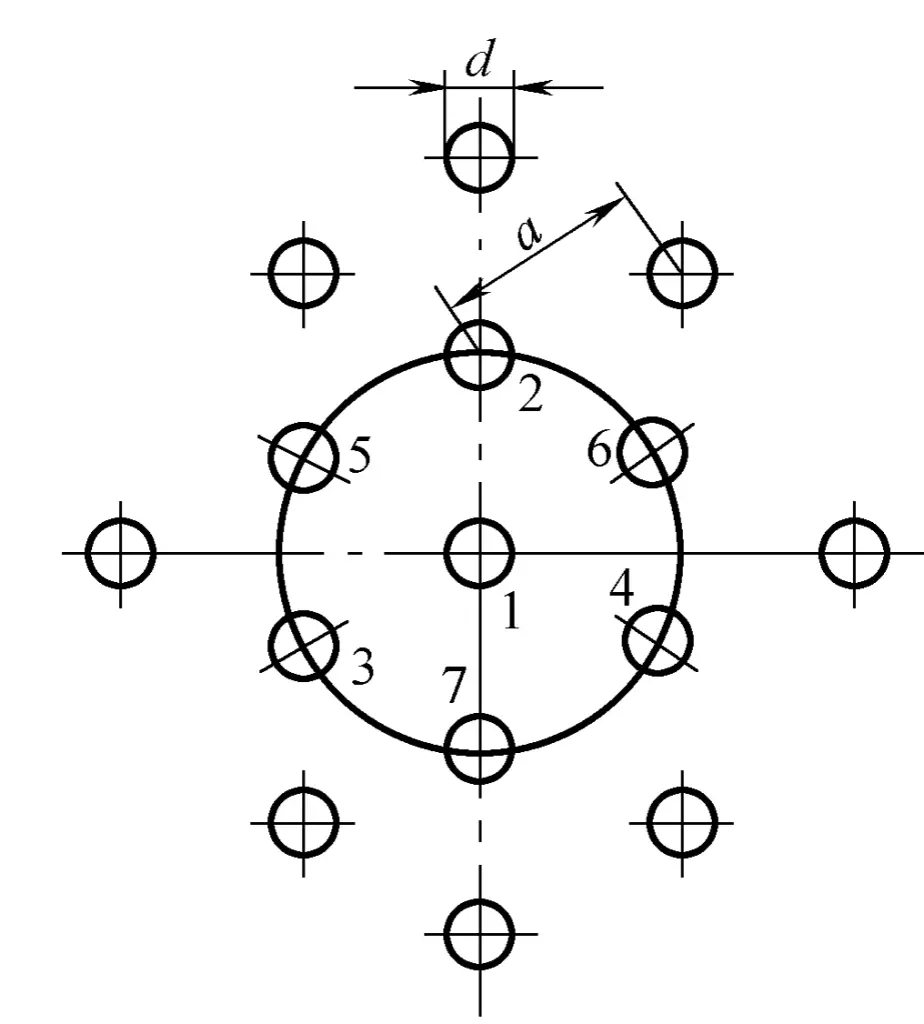

Gunakan api untuk bergerak membentuk cincin melingkar pada benda kerja, panaskan secara merata menjadi bentuk titik melingkar (umumnya dikenal sebagai cincin api), dan panaskan satu titik atau lebih sesuai kebutuhan. Apabila memanaskan beberapa titik, titik-titik tersebut didistribusikan dalam bentuk bunga plum di atas pelat, seperti yang ditunjukkan pada Gambar 6-7, dan disusun dalam garis lurus untuk profil atau tabung.

Diameter d dari titik pemanasan berubah seiring dengan ketebalan pelat (sedikit lebih besar untuk pelat tebal dan sedikit lebih kecil untuk pelat tipis), tetapi pada umumnya tidak boleh kurang dari 15mm. Jarak antara titik pemanasan berkurang seiring dengan meningkatnya deformasi, umumnya antara 50 ~ 100mm.

2. Pemanasan garis (strip)

Api bergerak ke arah lurus dan secara bersamaan berayun ke samping untuk membentuk zona pemanasan strip dengan lebar tertentu, seperti yang ditunjukkan pada Gambar 6-8. Selama pemanasan garis, kontraksi lateral lebih besar daripada kontraksi longitudinal, dan jumlah kontraksi meningkat dengan lebar zona pemanasan, yang biasanya 0,5 ~ 2 kali ketebalan pelat, umumnya 15 ~ 20mm.

Panjang dan jarak garis pemanasan tergantung pada ukuran benda kerja dan situasi deformasi. Pemanasan linier sering digunakan untuk memperbaiki struktur dengan kekakuan dan deformasi yang besar.

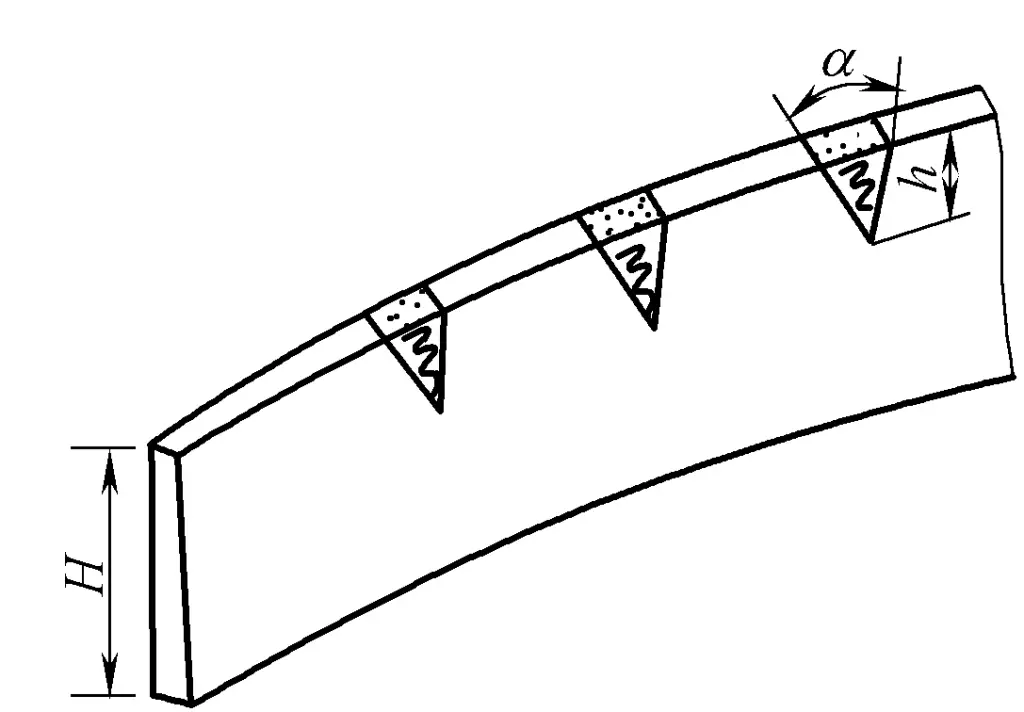

3. Pemanasan Segitiga

Ayunkan nyala api untuk membuat area pemanasan berbentuk segitiga, dengan dasar segitiga di tepi pelat baja atau profil dikoreksi, dan puncaknya mengarah ke dalam, seperti yang ditunjukkan pada Gambar 6-9. Karena area pemanasan segitiga besar, jumlah penyusutan juga besar, dan lebar pemanasan di sepanjang ketinggian segitiga tidak sama, semakin dekat ke tepi pelat, semakin besar penyusutannya.

Metode pemanasan segitiga biasanya digunakan untuk mengoreksi deformasi pada komponen dengan ketebalan dan kekakuan yang besar. Misalnya, mengoreksi deformasi tekukan profil dan balok yang dilas, atau digunakan untuk mengoreksi deformasi bergelombang pada tepi bebas pelat baja dalam struktur rangka pelat. Pada saat ini, sudut puncak segitiga sekitar 30°. Saat mengoreksi profil atau balok yang dilas, tinggi segitiga harus 1/2 hingga 1/3 dari tinggi jaring.

IV. Poin-poin Penting dari Proses Pelurusan Api

Koreksi deformasi dengan pemanasan api sering digunakan dalam pembuatan struktur logam. Untuk meningkatkan efisiensi koreksi dan kualitas benda kerja, hal-hal berikut ini harus diperhatikan selama pengoperasian:

1) Pahami bahan struktur dan karakteristiknya terlebih dahulu untuk menentukan apakah koreksi nyala dapat digunakan, dan kontrol suhu pemanasan dengan benar selama proses koreksi sesuai dengan bahan yang berbeda untuk menghindari degradasi parah pada sifat mekanik material akibat koreksi nyala.

2) Menganalisis karakteristik deformasi struktural, mempertimbangkan metode pemanasan, posisi pemanasan, dan urutan pemanasan, dan memilih skema pemanasan terbaik.

3) Gunakan nyala api netral untuk pemanasan. Jika kedalaman pemanasan yang dangkal diperlukan untuk menghindari deformasi sudut yang signifikan, nyala api pengoksidasi juga dapat digunakan untuk meningkatkan kecepatan pemanasan.

4) Ketika mengoreksi pelat dan baja struktural yang besar dan kompleks, baik deformasi lokal maupun keseluruhan dapat terjadi, yang melibatkan deformasi pelat dan baja struktural. Selama proses koreksi, faktor-faktor ini akan saling mempengaruhi, dan perlu untuk menguasai pola deformasi, menerapkannya secara fleksibel, meminimalkan beban kerja koreksi, meningkatkan efisiensi, dan memastikan kualitas koreksi.

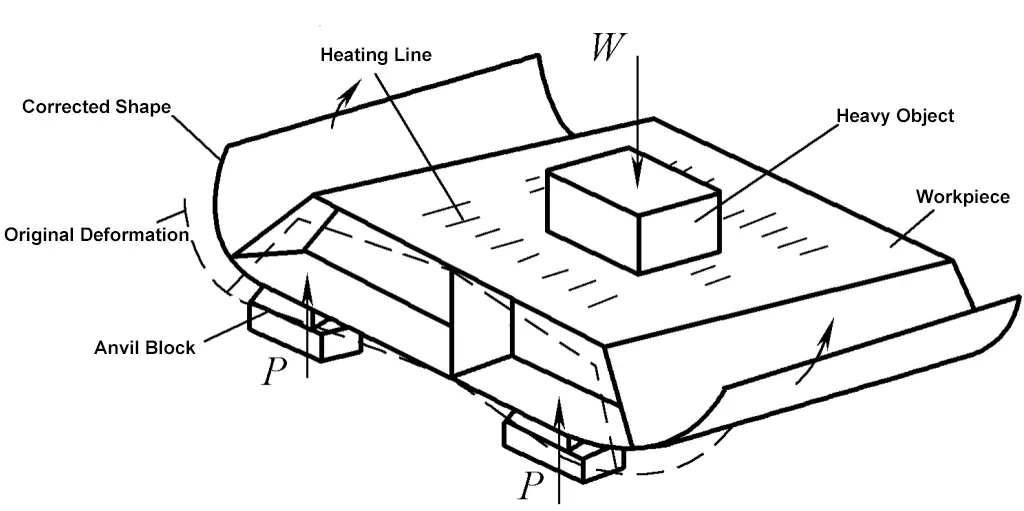

5) Selama koreksi nyala api, gaya eksternal juga dapat diterapkan pada struktur. Sebagai contoh, menggunakan berat sendiri dari struktur besar dan menambahkan benda berat untuk menciptakan momen lentur tambahan, atau menggunakan mesin untuk menarik dan menekan, dapat meningkatkan deformasi struktur.

Singkatnya, operasi koreksi nyala api bersifat fleksibel dan bervariasi, tanpa pola yang tetap. Operator harus menguasai pola deformasi melalui latihan, mengumpulkan pengalaman, dan dengan demikian mencapai hasil koreksi yang lebih baik.

V. Aplikasi Koreksi Nyala Api

1. Koreksi Deformasi Pelat Baja

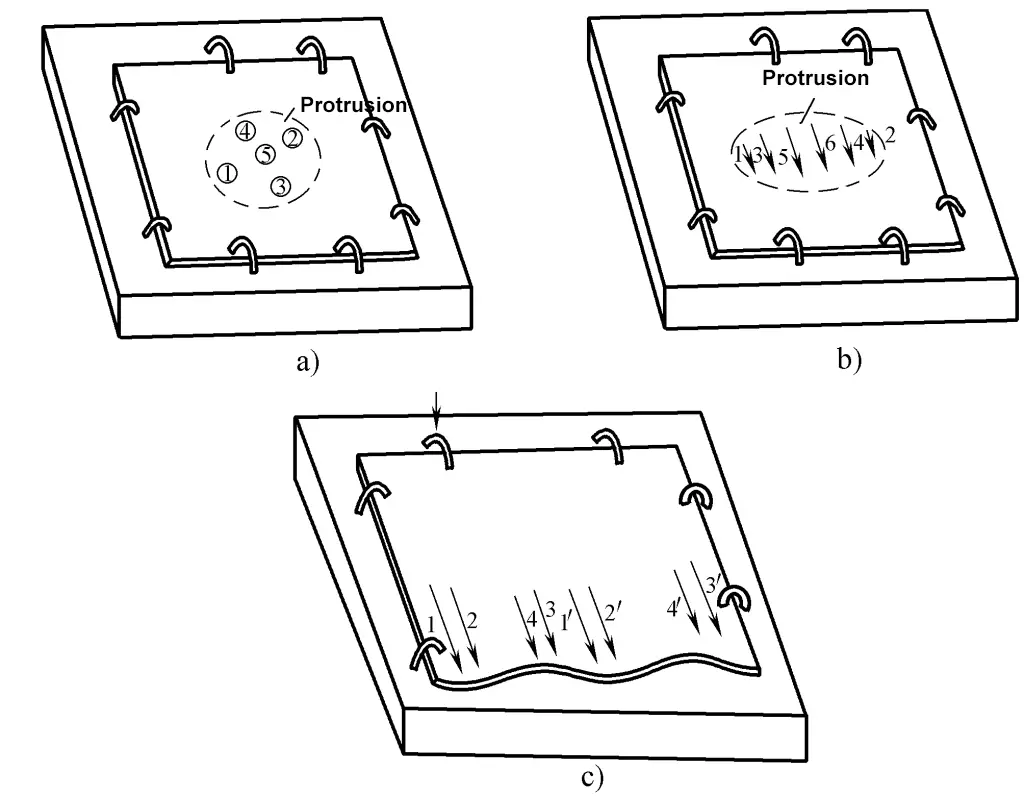

Ketika bagian tengah pelat tipis menonjol dengan area sekitarnya relatif datar, letakkan sisi pelat baja yang menonjol ke atas di atas platform, jepit ujung-ujungnya dengan penjepit, dan panaskan area yang menonjol secara simetris dari luar ke dalam, seperti yang ditunjukkan pada Gambar 6-10a. Tonjolan ini juga dapat dikoreksi dengan pemanasan linier, dengan urutan bergerak dari tepi tonjolan ke tengah, seperti ditunjukkan pada Gambar 6-10b.

Jika tepi pelat baja longgar dan membentuk deformasi bergelombang, pertama-tama jepit tiga sisi pelat baja pada platform dengan penjepit, konsentrasikan deformasi pada satu sisi pelat, dan panaskan secara linier dari kedua sisi tonjolan ke arah tengah, seperti yang ditunjukkan pada Gambar 6-10c. Lebar, panjang, dan jarak garis pemanasan tergantung pada deformasi.

a) Pemanasan titik pada tonjolan tengah

b) Pemanasan berbentuk garis dengan tonjolan di tengah

c) Pemanasan saat tepi berubah bentuk bergelombang

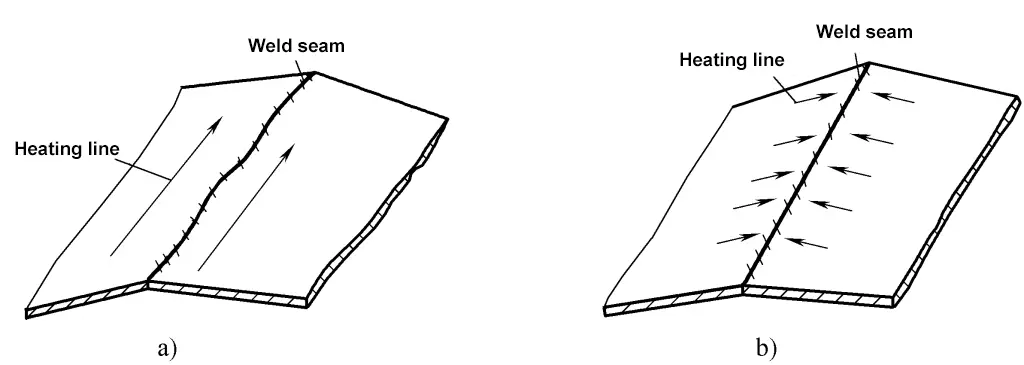

Setelah penyambungan pantat pelat tipis, deformasi bergelombang longitudinal dan deformasi sudut sering terjadi pada pengelasan. Pada saat ini, pemanasan berbentuk garis harus diterapkan di kedua sisi sepanjang arah gaya las untuk memperbaiki deformasi bergelombang memanjang, dan kemudian pemanasan berbentuk garis pendek yang tegak lurus dengan arah las di kedua sisi las untuk memperbaiki deformasi sudut, seperti yang ditunjukkan pada Gambar 6-11.

Deformasi yang lebih umum terjadi pada pelat tebal adalah deformasi tekukan. Untuk koreksi, letakkan sisi cembung di atas platform, lakukan pemanasan berbentuk garis pada titik tertinggi, dan kendalikan kedalaman pemanasan hingga sekitar 1/3 ketebalan pelat. Tujuannya adalah untuk mengimbangi deformasi tekukan melalui deformasi sudut yang disebabkan oleh penyusutan yang tidak merata pada arah ketebalan pelat baja. Jika deformasi tekukan menghilang, pelat baja kembali rata.

a) Koreksi deformasi gelombang longitudinal

b) Koreksi deformasi sudut

2. Koreksi deformasi pada profil dan balok yang dilas

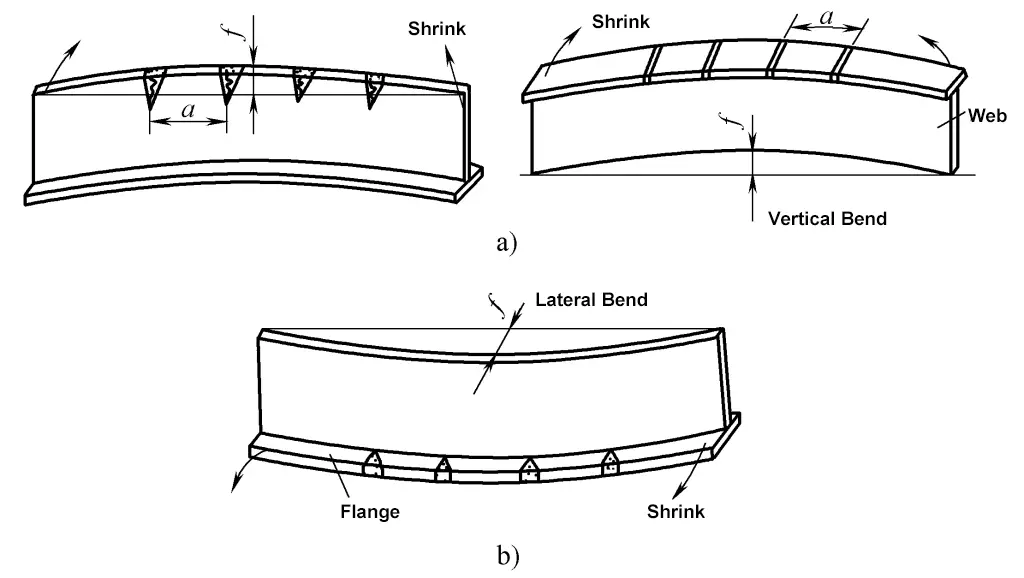

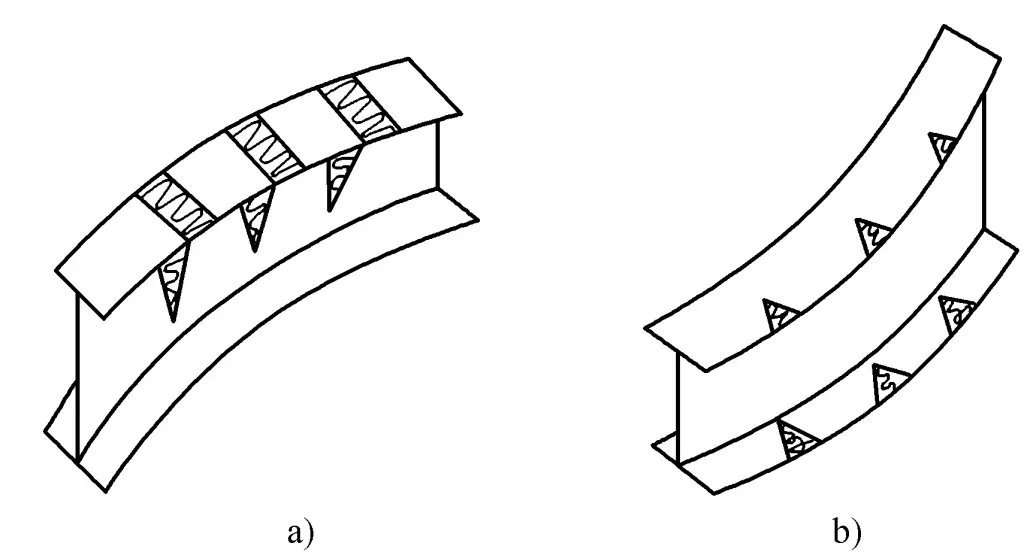

Deformasi yang lebih umum pada profil dan balok las adalah deformasi tekukan, tetapi terkadang juga terdapat deformasi puntir, dan deformasi sudut pada flens. Balok T dengan tekukan ke arah yang berbeda di dalam bidang web dikoreksi dengan pemanasan segitiga pada web atau pemanasan strip pada flens.

Pembengkokan di dalam bidang flens (pembengkokan lateral) dikoreksi dengan pemanasan segitiga pada sisi flens yang menonjol. Ukuran dan jarak area pemanasan bergantung pada defleksi tekukan f, seperti yang ditunjukkan pada Gambar 6-12. Jika flens mengalami deformasi sudut, pemanasan berbentuk garis harus diterapkan di sepanjang bagian belakang las pada flens. Gunakan garis tunggal untuk deformasi kecil dan garis ganda untuk deformasi besar.

a) Membengkokkan di dalam bidang jaring

b) Pembengkokan di dalam bidang flensa

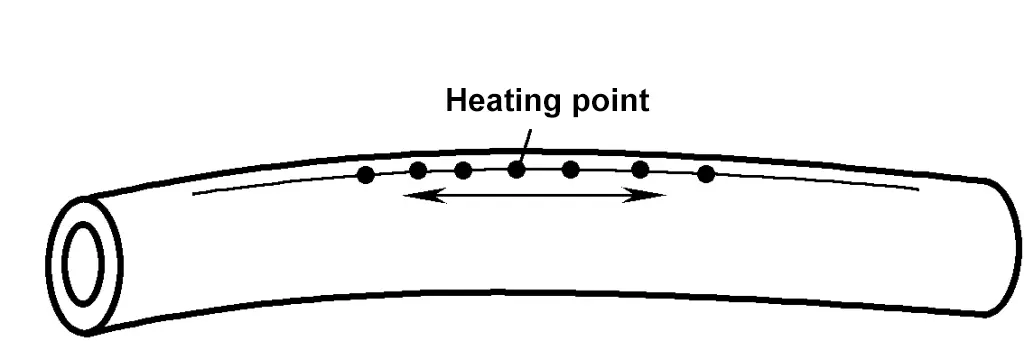

Deformasi pembengkokan tabung berdiameter besar dan bagian yang menyerupai poros dapat dikoreksi dengan pemanasan titik pada sisi yang menonjol, seperti yang ditunjukkan pada Gambar 6-13.

3. Koreksi deformasi bingkai

Struktur rangka besar yang terdiri dari pelat dan profil cenderung berubah bentuk dalam berbagai bentuk setelah perakitan dan pengelasan.

Deformasi sudut yang disebabkan oleh pengelasan sudut yang terbuat dari pelat dan profil umumnya dapat dikoreksi dengan pemanasan garis di bagian belakang pengelasan. Jika pelatnya tebal atau deformasinya parah, gaya eksternal dapat diterapkan dengan alat bantu saat pemanasan.

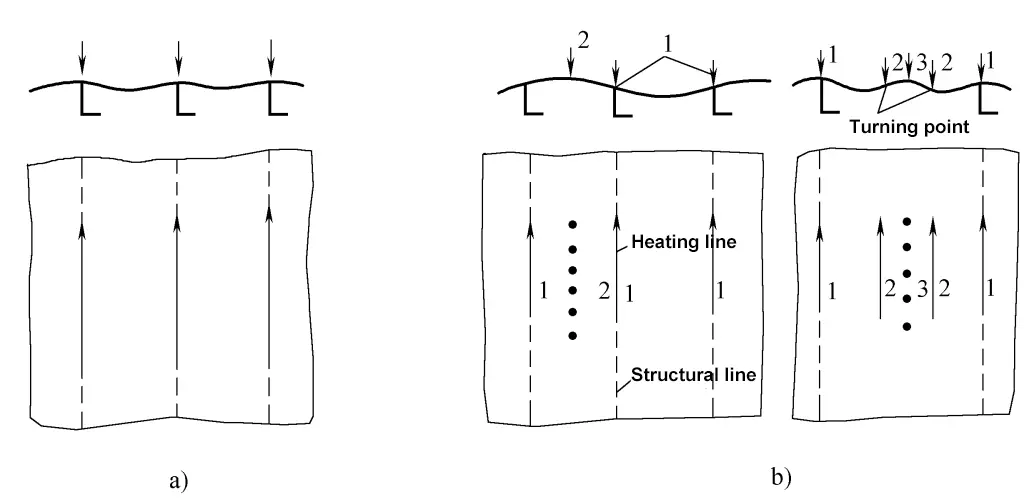

Ketika deformasi gelombang cekung dan cembung terjadi di antara profil dalam kisi-kisi, pertama-tama lakukan pemanasan garis di bagian belakang las sudut, dan perbaiki di persimpangan titik cembung dan cekung dengan garis panjang, garis pendek, atau pemanasan silang. Jika deformasi tidak sepenuhnya dihilangkan pada saat ini, panaskan bagian tengah tonjolan. Koreksi deformasi bingkai ditunjukkan dalam Gambar 6-14, di mana angka-angka pada gambar mengindikasikan urutan pemanasan.

a) Deformasi sudut sederhana

b) Deformasi gelombang cekung-cembung

Apabila terjadi deformasi gelombang secara terus-menerus pada kisi-kisi panel yang berdekatan, koreksi dapat dilakukan dengan melompati interval. Dalam hal ini, deformasi kisi-kisi panel tengah dipengaruhi oleh kedua sisi, yang dapat mengurangi jumlah pekerjaan koreksi.

Koreksi deformasi struktur rangka yang rumit sulit dilakukan dan membutuhkan pengalaman praktis yang kaya dan teknik yang terampil. Umumnya, deformasi rangka harus dikoreksi terlebih dahulu, diikuti dengan deformasi pelat baja. Ketika rangka kuat dan lemah berdekatan, rangka yang kuat harus dikoreksi terlebih dahulu, diikuti oleh rangka yang lemah.

Jika rangka relatif lemah, koreksi panel dan rangka dapat dilakukan secara bergantian. Jika ketebalan pelat bervariasi, pelat tebal harus dikoreksi terlebih dahulu, diikuti oleh pelat tipis. Saat mengoreksi bagian tertentu dari deformasi, pertimbangkan dampaknya pada bagian yang berdekatan dan keseluruhan struktur, dan perhatikan persyaratan perakitan dari proses selanjutnya.

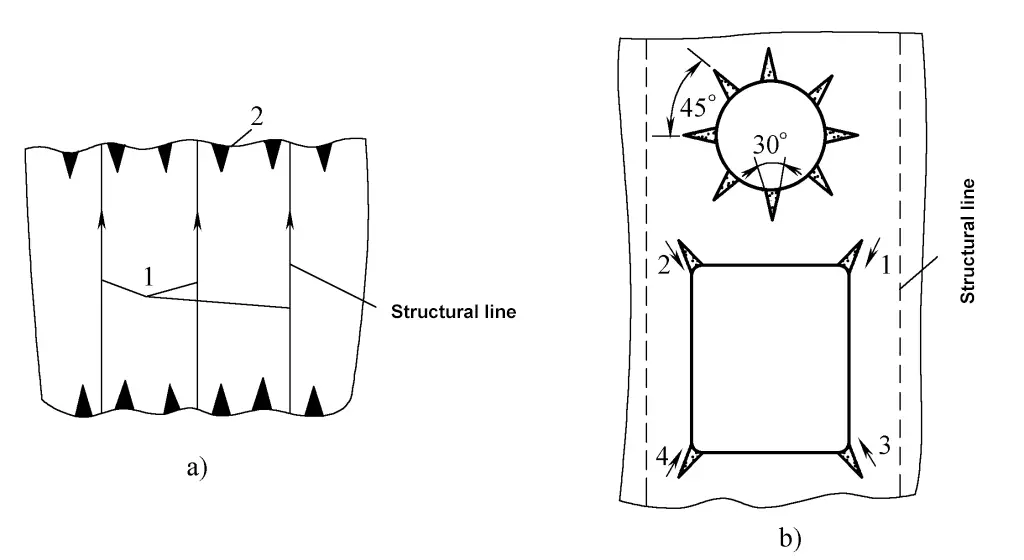

4. Koreksi tepi bebas bingkai

Tepi bingkai yang bebas dan pinggiran setiap lubang pada pelat rentan terhadap lipatan bergelombang yang parah. Dalam hal ini, bingkai di sekitar lubang harus dikoreksi terlebih dahulu, kemudian gunakan metode pemanasan segitiga untuk mengoreksi deformasi gelombang di sepanjang bingkai atau tepi lubang, seperti yang ditunjukkan pada Gambar 6-15.

a) Koreksi tepi bebas bingkai

b) Koreksi di sekitar lubang

Koreksi Struktur Besar

Struktur logam besar (seperti bagian lambung kapal, dudukan perakitan) sering kali menunjukkan deformasi melengkung secara keseluruhan seperti yang ditunjukkan oleh garis putus-putus pada Gambar 6-16 setelah pengelasan, dan lebar penampang juga berubah. Pada saat ini, penampang dapat diletakkan di atas bantalan (dengan bantalan diposisikan di dekat sisi penampang, membiarkan bagian tengahnya menggantung), dan benda berat diletakkan di tengah-tengah penampang, kemudian pemanasan garis diterapkan pada posisi yang ditunjukkan pada Gambar 6-16.

Pembengkokan tambahan yang disebabkan oleh berat sendiri bagian tersebut dan benda-benda berat, bisa sangat meningkatkan efek koreksi nyala api. Apabila bagian tersebut memiliki deformasi lengkungan yang berlawanan, maka bagian tersebut kemudian dibalik 180° dan ditempatkan terbalik pada bantalan untuk dikoreksi.

Bagian Tiga: Pelatihan Keterampilan Koreksi

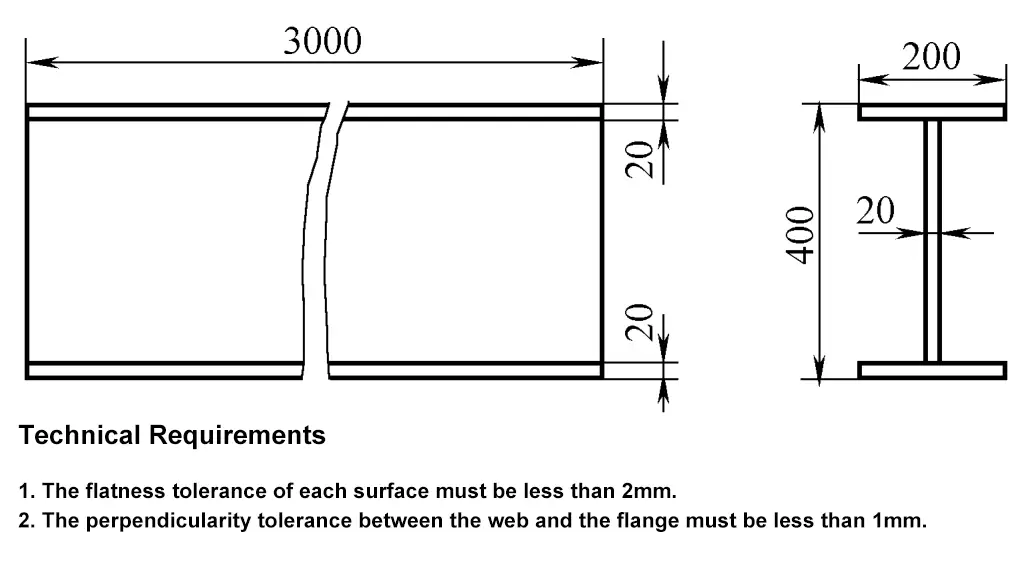

I. Diagram Benda Kerja Koreksi

Diagram benda kerja koreksi ditunjukkan pada Gambar 6-17.

II. Langkah-langkah dan Metode Koreksi

1. Persiapan Koreksi

1) Siapkan alat pemanas, senter peralatan (H01-20), tabung oksigen, tabung asetilena, pengurang tekanan, dll.

2) Siapkan platform berukuran 2000mm × 3000mm.

3) Siapkan perkakas seperti baut tegangan, baut kompresi, pelat tekanan, kunci pas yang dapat disesuaikan, palu godam, dll.

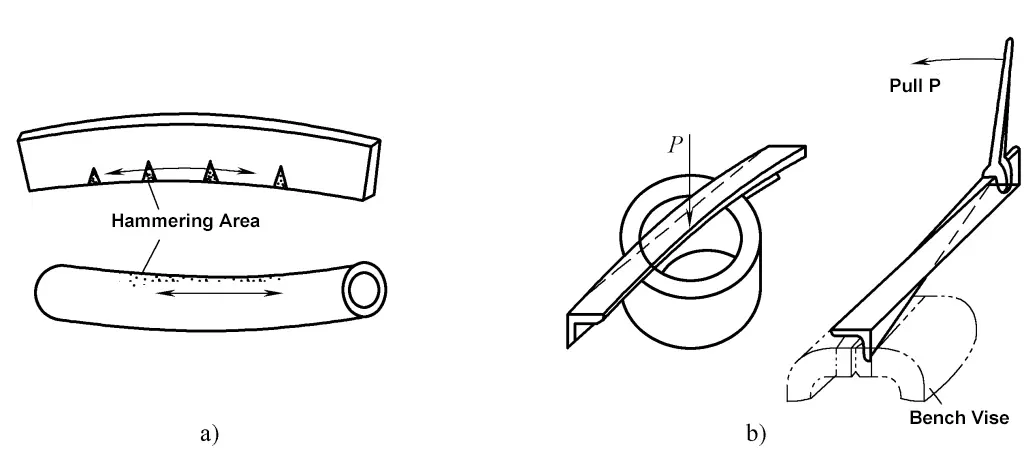

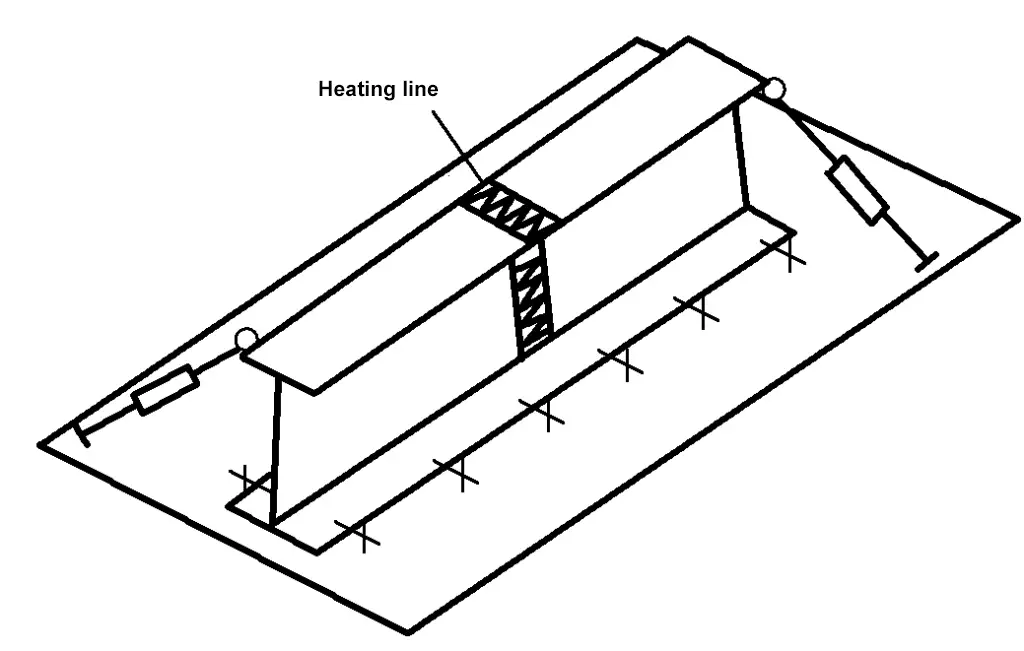

2. Koreksi Deformasi Terpuntir

Balok-I memiliki kekakuan yang tinggi, selain memerlukan suhu pemanasan yang sedikit lebih tinggi (750 ~ 800 ℃), koreksi juga memerlukan bantuan gaya eksternal. Pertama, pasang balok-I pada platform dan kencangkan secara diagonal di kedua ujungnya dengan baut penegang, kemudian panaskan flensa atas di bagian tengah balok. Jika puntirannya parah, panas juga bisa diterapkan ke jaring tengah.

Setelah pemanasan, kencangkan batang baut untuk menerapkan gaya eksternal untuk mengoreksi puntiran. Jika satu kali pemanasan tidak cukup untuk mengoreksi puntiran sepenuhnya, ulangi proses koreksi, tetapi usahakan agar posisi pemanasan tidak tumpang-tindih dengan posisi pemanasan sebelumnya. Mengingat puntiran adalah deformasi keseluruhan, posisi pemanasan harus selalu terdistribusi secara simetris. Seperti ditunjukkan dalam Gambar 6-18.

3. Koreksi Deformasi Pembengkokan

Deformasi tekukan balok-I dibagi menjadi lengkungan vertikal (tekukan di dalam bidang web) dan tekukan lateral (tekukan di dalam bidang flens). Koreksi lengkungan vertikal dan tekukan lateral balok-I dapat dilakukan dengan menggunakan metode pemanasan segitiga. Posisi pemanasan harus berada di sisi luar bagian yang bengkok dari benda kerja dan harus didistribusikan secara merata. Untuk mengoreksi lengkungan vertikal, panaskan web seperti yang ditunjukkan pada Gambar 6-19a. Untuk mengoreksi tekukan lateral, cukup panaskan flens seperti yang ditunjukkan pada Gambar 6-19b.

a) Koreksi lengkungan vertikal

b) Koreksi pembengkokan lateral

4. Pemeriksaan kualitas koreksi

Kualitas I-balok las yang telah dikoreksi harus memenuhi spesifikasi dalam "Tabel Penyimpangan yang Diijinkan untuk Baja sebelum Digunakan."