Metode pemrosesan pemotongan dengan memanfaatkan gerakan rotasi benda kerja dan gerakan pahat pada mesin bubut disebut pemrosesan pembubutan. Gerakan rotasi benda kerja adalah gerakan utama, dan gerakan pahat pada mesin perkakas adalah gerakan pemakanan. Pemrosesan pembubutan adalah metode pemrosesan pemotongan logam yang paling dasar dan banyak digunakan dalam industri manufaktur mesin.

I. Karakteristik Proses Pembubutan

1. Berbagai macam proses

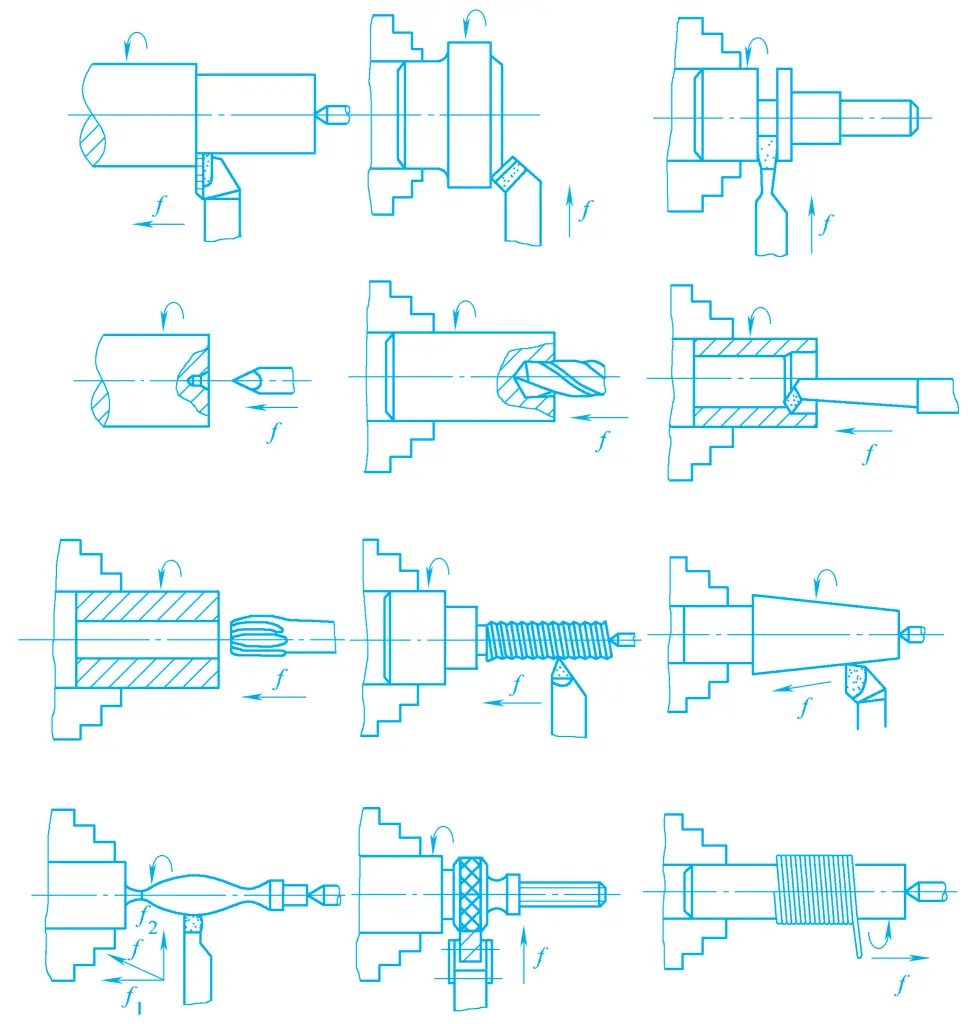

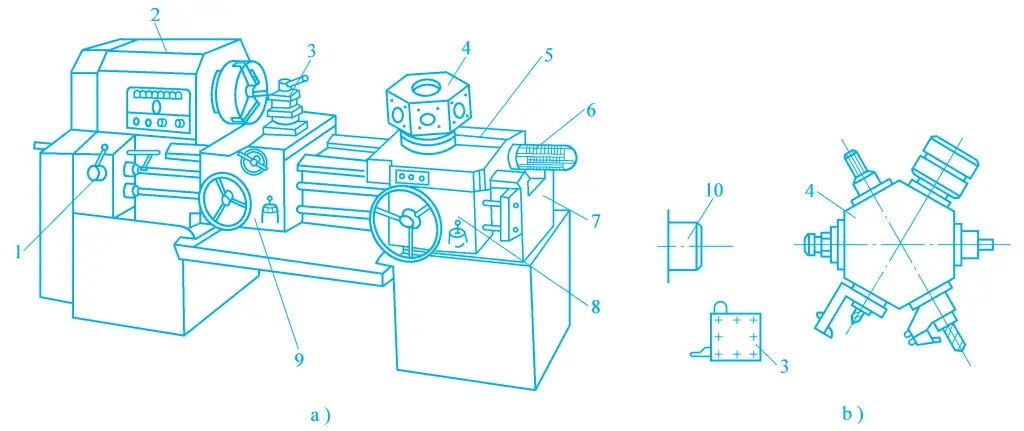

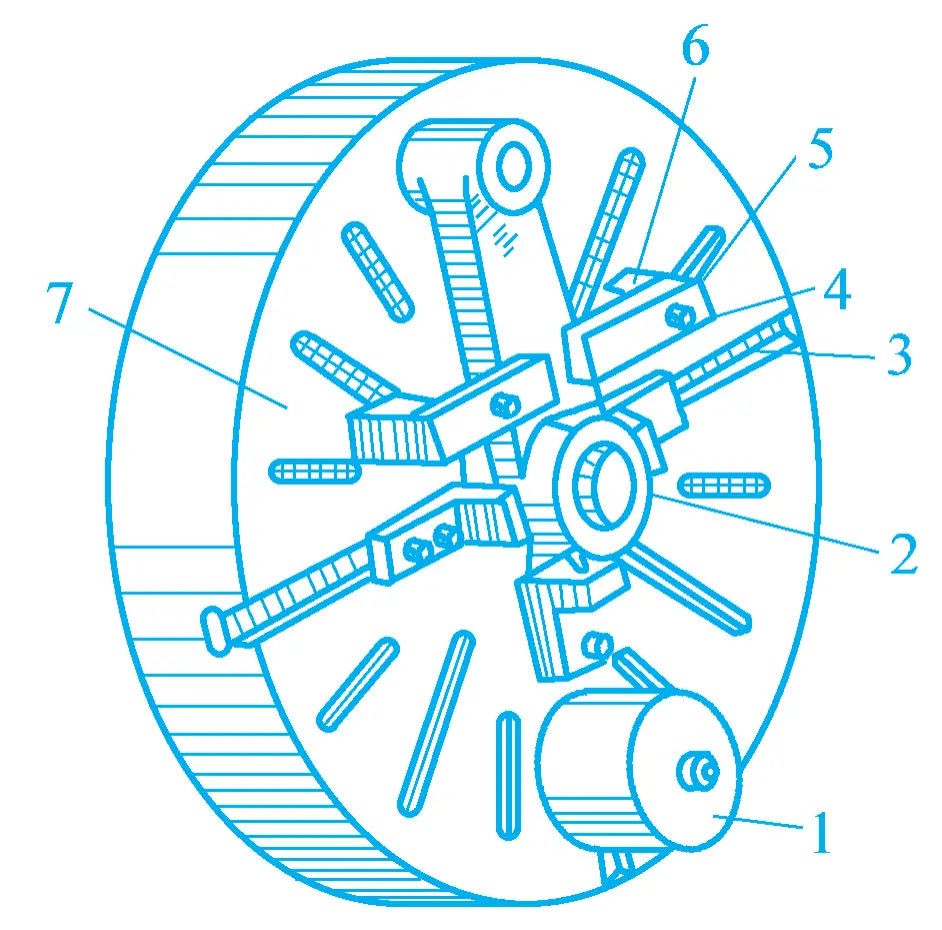

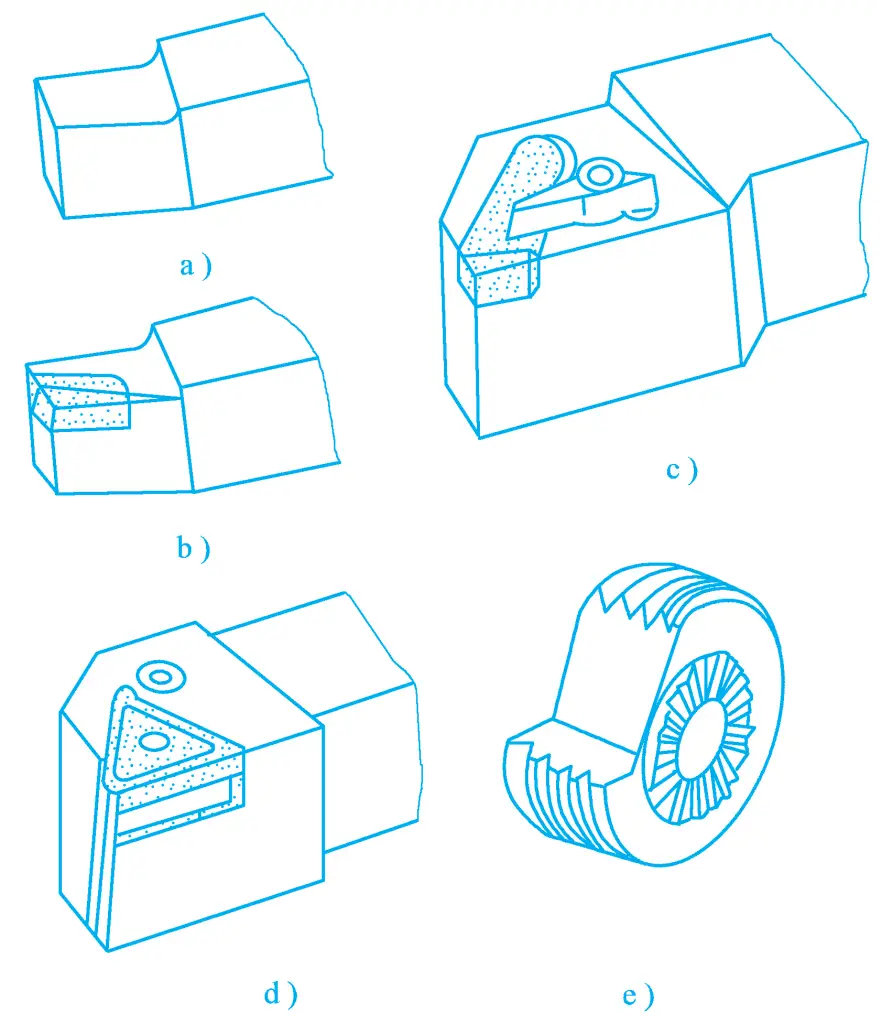

Pemrosesan pembubutan terutama digunakan untuk memproses berbagai permukaan yang berputar dan permukaan ujung benda yang berputar, dan juga dapat melakukan pemotongan, pembuatan alur, penguliran, pengeboran, reaming, dan pemboran, seperti yang ditunjukkan pada Gambar 1. Jika aksesori dipasang pada mesin bubut atau perlengkapan mesin bubut khusus digunakan, bagian dengan bentuk yang lebih kompleks dapat diproses; jika mesin bubut dimodifikasi dengan tepat, mesin bubut juga dapat melakukan pemboran, penggilingan, pemolesan, dan pemrosesan lainnya.

2. Produktivitas tinggi

Selama pembubutan, rotasi benda kerja umumnya tidak dibatasi oleh gaya inersia, dan benda kerja selalu bersentuhan dengan alat pemutar selama proses pemesinan, pada dasarnya tanpa fenomena tumbukan, sehingga sangat tinggi kecepatan potong dapat digunakan. Selain itu, panjang dudukan pahat yang menjulur keluar dari tool post bisa sangat pendek, ukuran dudukan pahat bisa lebih besar, dan kedalaman pemotongan belakang yang besar serta laju pemakanan dapat dipilih, sehingga produktivitasnya tinggi.

3. Biaya pemesinan yang rendah

Struktur alat pembubutannya sederhana, dan penajaman serta pemasangannya sangat nyaman. Selain itu, banyak perlengkapan bubut telah diproduksi sebagai aksesori bubut, yang dapat memenuhi kebutuhan penjepitan suku cadang umum, waktu persiapan produksi singkat, sehingga biaya pemesinan pembubutan lebih rendah.

4. Berbagai macam akurasi pemesinan

Tergantung pada persyaratan penggunaan komponen, pembubutan dapat mencapai akurasi pemesinan yang rendah, sedang, dan cukup tinggi.

(1) Pembubutan kasar

Jika blanko adalah penempaan bebas atau pengecoran besar, tunjangan pemesinannya besar dan tidak rata, pembubutan kasar dapat menghilangkan sebagian besar tunjangan, mengurangi kesalahan geometris, dan tingkat toleransi dimensi untuk pembubutan kasar umumnya IT18 ~ IT15, kekasaran permukaan Ra> 80μm.

(2) Pembubutan semi-kasar

Tempa dan coran sedang dan kecil dapat langsung dibubut semi-kasar, tingkat toleransi setelah pembubutan semi-kasar adalah IT13 ~ IT11, dan nilai kekasaran permukaan adalah Ra30 ~ 12,5μm.

(3) Pembubutan setengah jadi

Benda kerja yang tidak memerlukan akurasi dimensi tinggi atau sebelum proses pemesinan halus dapat diatur untuk pembubutan setengah jadi, tingkat toleransi setelah pembubutan setengah jadi adalah IT10 ~ IT8, nilai kekasaran permukaan adalah Ra6.3 ~ 3.2μm.

(4) Selesaikan pembubutan

Umumnya sebagai proses akhir atau proses pra-pemesinan untuk finishing, tingkat toleransi benda kerja setelah selesai dibubut dapat mencapai IT8 ~ IT7, nilai kekasaran permukaan adalah Ra1.6 ~ 0.8μm.

5. Pembubutan presisi kecepatan tinggi adalah metode utama untuk pemesinan permukaan berputar presisi tinggi dari logam non-besi

Pembubutan presisi kecepatan tinggi adalah metode pemesinan benda kerja yang halus dengan paduan keras, boron nitrida kubik, atau perkakas intan, menggunakan kecepatan potong tinggi, kedalaman potong belakang yang kecil, dan laju pemakanan.

Untuk non-besi logamJika menggunakan gerinda, serpihan mudah menempel pada permukaan roda gerinda, sehingga tidak memungkinkan untuk melanjutkan penggerindaan secara normal. Namun, pada mesin bubut presisi tinggi, menggunakan alat berlian untuk pemotongan berkecepatan tinggi dapat mencapai hasil yang sangat baik, tingkat toleransi dimensi umumnya dapat mencapai IT6 ~ IT5, nilai kekasaran permukaan adalah Ra1.0 ~ 0.1μm.

Selain itu, mesin bubut CNC dapat mengerjakan komponen dengan persyaratan akurasi geometris yang sangat tinggi. Pada mesin bubut horizontal, koaksialitas langkah, tegak lurus permukaan ujung ke sumbu, dll., Mudah dipastikan, tetapi untuk beberapa bagian dengan banyak langkah, dimensi pemosisian yang ketat atau persyaratan akurasi bentuk yang tinggi, seperti permukaan bola, bentuk khusus, dll., Tidak mudah dipastikan pada mesin bubut horizontal.

Pada saat ini, mesin bubut CNC sudah bisa digunakan. Mesin bubut CNC dapat menyelesaikan permukaan kompleks yang sulit atau tidak mungkin dikerjakan dengan mesin bubut umum, dapat mencapai akurasi pemesinan yang sangat tinggi, dan kualitas produknya stabil, dengan produktivitas yang tinggi.

II. Jenis mesin bubut

Di pabrik manufaktur mekanis biasa, mesin bubut menyumbang proporsi terbesar dari peralatan mesin pemotong logam, sekitar 20% ~ 35% dari jumlah total peralatan mesin pemotong logam, dan ada banyak jenis.

Mesin bubut dapat dibagi menjadi mesin bubut instrumen, mesin bubut otomatis, mesin bubut semi-otomatis, mesin bubut menara, mesin bubut vertikal, mesin bubut lantai, mesin bubut horizontal, mesin bubut penyalinan, mesin bubut poros engkol dan poros bubungan, mesin bubut pembentuk roda gigi, dan lain-lain, di antaranya mesin bubut horizontal yang paling banyak digunakan.

1. Mesin bubut horizontal

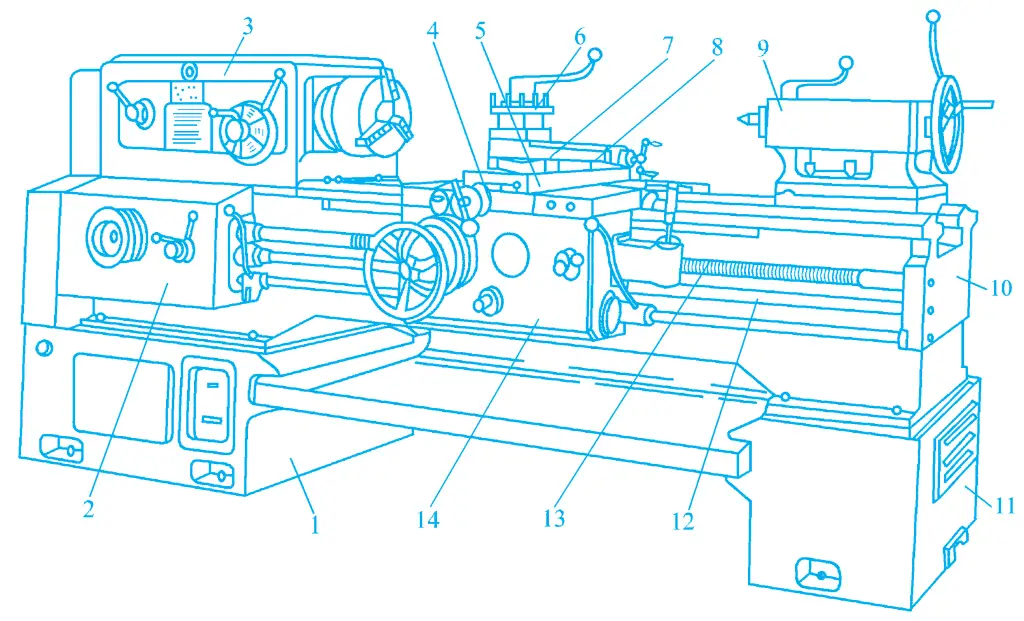

Berikut ini adalah contoh mesin bubut horizontal model CA6140 (lihat gambar 2) untuk menjelaskan komponen-komponen mesin bubut horizontal dan fungsinya.

1, 11-Kaki

Kotak 2-pakan

3-Headstock

4 Pelana

Papan geser 5-tengah

6-Penahan alat

Meja 7-Rotasi

8-Papan geser kecil

9-Tailstock

10 Tempat Tidur

Batang 12-halus

Sekrup 13-lead

Kotak 14-slide

(1) Kotak spindel

Kotak spindel 3 dipasang di ujung kiri tempat tidur 10, dan bagian dalamnya dilengkapi dengan spindel dan poros transmisi, serta mekanisme untuk perubahan kecepatan, perubahan arah, pelumasan, dll. Digerakkan oleh motor listrik melalui mekanisme perubahan kecepatan untuk memutar spindel, mencapai gerakan utama, dan memperoleh kecepatan dan arah yang diperlukan. Ujung depan spindel dapat dilengkapi dengan chuck pemusatan otomatis tiga rahang, chuck aksi tunggal empat rahang, dan perlengkapan lain untuk menjepit benda kerja.

(2) Kotak pakan

Kotak umpan 2 dipasang di sisi kiri depan bed 10, digunakan untuk mengganti ujung ulir yang sedang dikerjakan atau jumlah umpan dari power feed.

(3) Kotak geser

Kotak geser 14 dipasang di bagian bawah sadel 4, fungsinya untuk mentransmisikan gerakan dari kotak umpan melalui batang halus atau sekrup utama ke dudukan pahat, membuat dudukan pahat melakukan umpan memanjang, umpan melintang, atau gerakan ulir.

Selain itu, dengan mengoperasikan gagang memanjang dan melintang serta tombol listrik di atas, motor listrik berkecepatan tinggi yang dipasang di kotak geser dapat dihidupkan, mewujudkan gerakan cepat memanjang dan melintang dari dudukan alat. Kotak geser dilengkapi dengan berbagai pegangan dan tombol, yang dapat dengan mudah mengoperasikan alat mesin.

(4) Pelana

Pelana 4 terletak di bagian atas bed 10 dan dapat bergerak memanjang di sepanjang rel pemandu pada bed. Dilengkapi dengan papan geser tengah 5, meja putar 7, papan geser kecil 8, dan dudukan pahat 6, yang memungkinkan pahat untuk melakukan gerakan pemakanan memanjang, melintang, atau diagonal.

(5) Tailstock

Tailstock 9 dipasang pada rel pemandu ekor bed 10 dan dapat disetel secara longitudinal di sepanjang rel pemandu, kemudian dipasang pada posisi yang diperlukan untuk mengakomodasi benda kerja dengan panjang yang berbeda. Selongsong pada tailstock dapat dilengkapi dengan center dan berbagai alat pemesinan lubang untuk menopang benda kerja atau melakukan pemesinan lubang pada benda kerja. Memutar handwheel akan menggerakkan selongsong, sehingga mencapai pemakanan longitudinal pada pahat.

(6) Tempat tidur

Ranjang 10 dipasang pada kaki ranjang kiri 1 dan kaki ranjang kanan 11. Ragum adalah bagian penyangga dasar mesin bubut, dengan semua komponen utama mesin bubut terpasang di atasnya. Ragum mempertahankan posisi relatif yang akurat di antara komponen-komponen dan menanggung gaya pemotongan dan berat komponen.

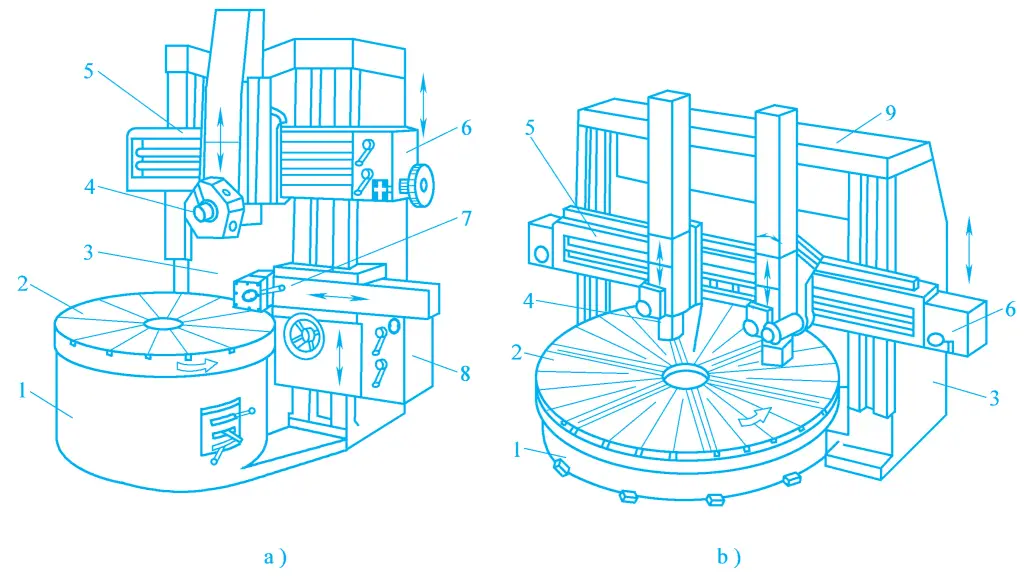

2. Mesin bubut vertikal

Mesin bubut vertikal terutama digunakan untuk pemesinan komponen besar atau berat dengan dimensi radial yang besar dan dimensi aksial yang relatif kecil, serta bentuk yang kompleks. Ini adalah peralatan pemrosesan yang sangat diperlukan di pabrik-pabrik yang memproduksi mesin berat seperti turbin uap, motor listrik tugas berat, pertambangan dan metalurgi, dan juga biasa digunakan di pabrik-pabrik mesin umum.

Fitur utama dari struktur mesin bubut vertikal adalah spindel disusun secara vertikal, dan terdapat meja kerja melingkar untuk menjepit benda kerja (lihat Gambar 3). Karena meja kerja disusun secara horizontal, maka akan sangat nyaman untuk menjepit bagian yang besar.

a) Mesin bubut vertikal kolom tunggal

b) Mesin bubut vertikal kolom ganda

1-Basis

2-Meja Kerja

3-Kolom

Pos alat 4-Vertikal

5-Balok Silang

Kotak umpan tiang pahat 6-Vertikal

Pos alat 7 sisi

Kotak umpan tiang pahat 8 sisi

Balok 9-Atas

Mesin bubut vertikal terdiri dari dua jenis: kolom tunggal dan kolom ganda. Gambar 3a adalah tipe kolom tunggal, yang memproses benda kerja dengan diameter yang lebih kecil, umumnya kurang dari 1600mm. Meja kerja 2 digerakkan untuk berputar oleh spindel vertikal yang dipasang di dalam alas 1, dengan benda kerja yang dijepit di atas meja kerja dan berputar bersamanya, yang merupakan gerakan utama.

Gerakan pengumpanan dicapai oleh tool post vertikal 4 dan tool post samping 7. Tool post vertikal 4 dapat bergerak pada rel pemandu palang untuk pengumpanan lateral, dan juga dapat mengumpankan secara vertikal di sepanjang rel pemandu alas geser tool post, yang mampu memutar lingkaran eksternal, permukaan ujung, lubang internal, dll. Dengan memutar tool post pada suatu sudut, tool post dapat mengumpankan secara diagonal untuk memutar permukaan kerucut internal dan eksternal.

Terdapat menara segi lima pada tool post vertikal, yang, selain untuk memasang alat pembubutan, juga dapat memasang berbagai alat pemesinan lubang, sehingga memperluas jangkauan pemesinan. Palang 5 biasanya dijepit pada kolom 3, dan untuk mengakomodasi ketinggian benda kerja, perangkat penjepit dapat dilonggarkan untuk menyesuaikan posisi vertikal palang. Tiang pahat samping 7 dapat melakukan pemakanan lateral dan vertikal, untuk membubut lingkaran eksternal, permukaan ujung, alur, dan talang.

Gambar 3b adalah mesin bubut vertikal kolom ganda, dengan diameter pemrosesan maksimum lebih dari 2500mm. Struktur dan gerakannya pada dasarnya mirip dengan mesin bubut vertikal kolom tunggal, bedanya mesin bubut vertikal kolom ganda memiliki dua kolom, dengan balok atas yang menghubungkan bagian atas kolom, membentuk struktur rangka tertutup dengan kekakuan tinggi, cocok untuk memproses bagian yang lebih berat.

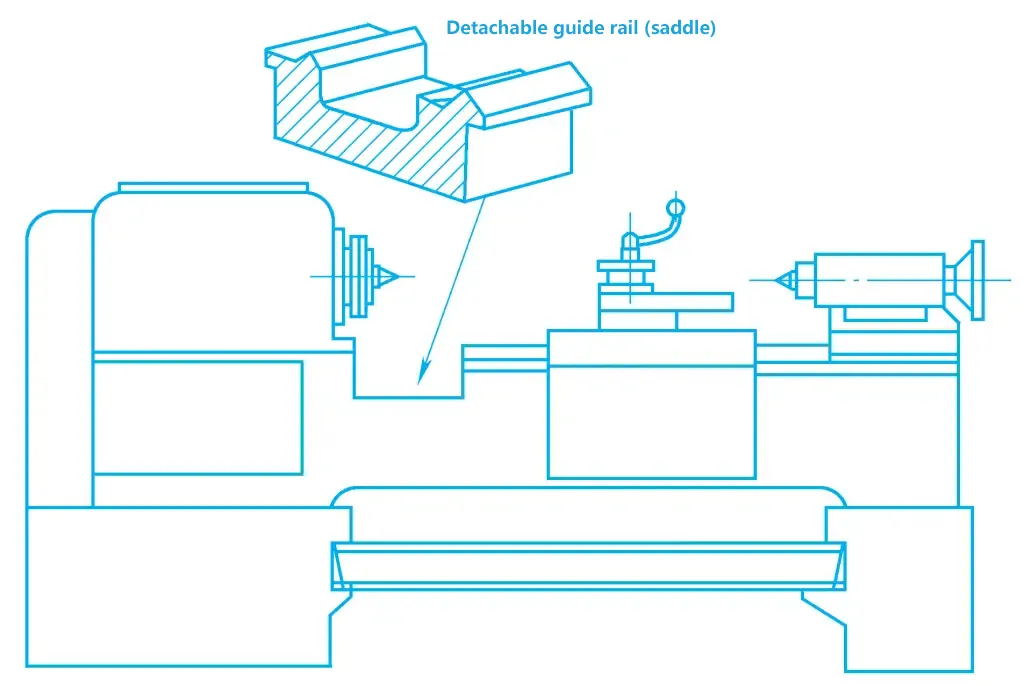

3. Mesin bubut pelana

Mesin bubut pelana adalah varian dari tipe dasar mesin bubut horizontal, seperti yang ditunjukkan pada Gambar 4. Perbedaan utamanya dari mesin bubut horizontal adalah mesin ini dilengkapi dengan rel pemandu yang dapat dilepas-pasang di dekat ujung headstock. Melepas rel pemandu pelana dapat meningkatkan diameter maksimum benda kerja yang sedang diproses, sehingga memperluas jangkauan pemrosesan.

Namun demikian, karena seringnya memasang dan melepas rel pemandu sadel, kekakuan dan akurasi kerjanya berkurang. Oleh karena itu, jenis mesin ini terutama digunakan di pabrik kecil dan bengkel reparasi dengan peralatan yang lebih sedikit dan produksi batch kecil.

4. Mesin bubut menara

Meskipun mesin bubut horizontal memiliki fleksibilitas yang lebih besar dan rentang pemrosesan yang lebih luas, tool post persegi hanya dapat menampung empat pahat, dan tailstock hanya dapat menampung satu pahat pemesinan lubang, dengan mengandalkan manual

gerakan, mengencangkan tailstock ke posisi yang diperlukan, dan pahat yang dipasang pada tailstock tidak dapat diumpankan secara otomatis.

Ketika memproses bagian yang kompleks, terutama yang memiliki lubang internal dan ulir internal, kebutuhan untuk sering mengganti alat, pengaturan alat, gerakan tailstock, pemotongan percobaan, pengukuran, dll., Memperpanjang waktu tambahan, mengurangi produktivitas, meningkatkan intensitas tenaga kerja, terutama dalam produksi batch, kekurangan ini sangat menonjol.

Mesin bubut turret dikembangkan berdasarkan mesin bubut horizontal untuk mengatasi kekurangan yang disebutkan di atas. Perbedaan utama antara jenis mesin bubut ini dan mesin bubut horizontal adalah pelepasan tailstock dan lead screw, dan turret multi-posisi dipasang pada posisi tailstock mesin bubut.

Jenis umum dari mesin bubut ini termasuk mesin bubut penggulung, mesin bubut turret tipe pelana, dan mesin bubut turret tipe geser. Dengan mengambil mesin bubut turret tipe pelana sebagai contoh, berikut ini akan diperkenalkan fitur dan aplikasi mesin bubut jenis ini. Seperti yang ditunjukkan pada Gambar 5, selain tool post depan 3, mesin bubut turret tipe pelana juga memiliki turret yang dapat berputar mengelilingi sumbu vertikal di bagian belakang bed, yang dapat melakukan gerak maju cepat memanjang, gerak mundur cepat, dan pemakanan kerja di sepanjang rel pemandu bed.

1-Kotak pakan

2-Headstock

Pos alat 3-depan

4-Turret

Geser 5-bujur

6-Perangkat penghenti tetap

7 Tempat Tidur

Kotak geser 8 menara

Kotak geser pos alat 9-depan

10-Poros utama

Turret tool post berbentuk heksagonal, dan alat pembubut atau alat pemesinan lubang dapat dipasang pada setiap permukaan dengan bantuan alat bantu, terutama digunakan untuk pemesinan permukaan silinder internal dan eksternal. Mesin bubut jenis ini tidak memiliki sekrup utama dan tidak dapat memutar ulir, tetapi tiang pahat menara dapat dilengkapi dengan keran dan cetakan untuk mengetuk dan memasang ulir internal dan eksternal yang lebih pendek; tiang pahat depan dapat diumpankan secara longitudinal dan transversal, untuk memutar permukaan silinder besar, permukaan ujung, alur, memotong, dll.

Sebelum melakukan pemesinan, mesin bubut turret mengharuskan posisi pahat disesuaikan terlebih dahulu menurut proses pemesinan benda kerja, serta penghentian memanjang dan melintang pada mesin. Selama pemesinan, setelah setiap langkah operasi selesai, tool post berputar satu kali, dan kemudian langkah berikutnya dilakukan sampai selesai.

Karena mesin bubut turret dilengkapi dengan beberapa alat, setelah mesin disetel, mesin akan memproses secara berurutan tanpa perlu sering mengganti alat, pengaturan alat, atau pengukuran, yang sangat meningkatkan produktivitas. Mesin ini cocok untuk pemrosesan batch benda kerja putar yang kecil dan relatif rumit, tetapi penyesuaian penghenti dan alat sebelum pemesinan memakan waktu, sehingga membatasi aplikasinya dalam produksi satu bagian dan batch kecil.

III. Aksesori Mesin Bubut

Dalam pemesinan pembubutan, perlengkapan serba guna banyak digunakan, dan banyak perlengkapan serba guna yang telah menjadi aksesori mesin bubut, diproduksi dengan spesifikasi yang seragam oleh pabrik aksesori alat mesin khusus untuk memenuhi kebutuhan pengguna. Aksesori mesin bubut utama meliputi chuck, pelat dial, center, pelat muka, sandaran tengah, dan sandaran lanjutan, dll.

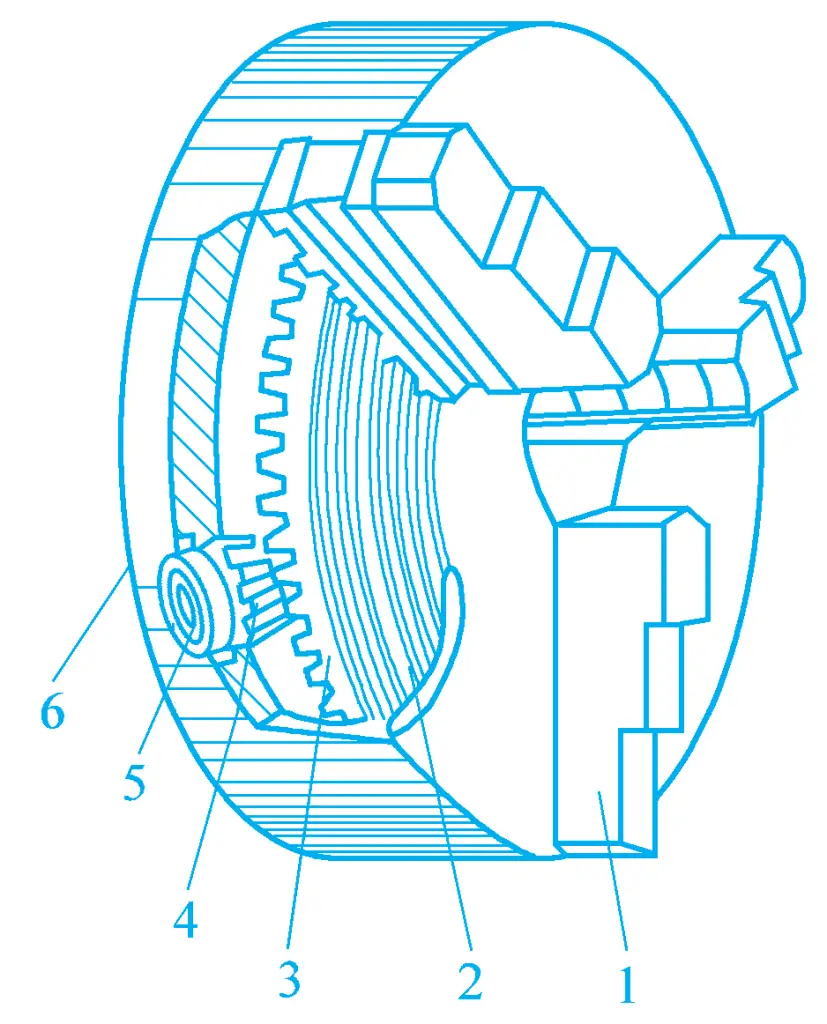

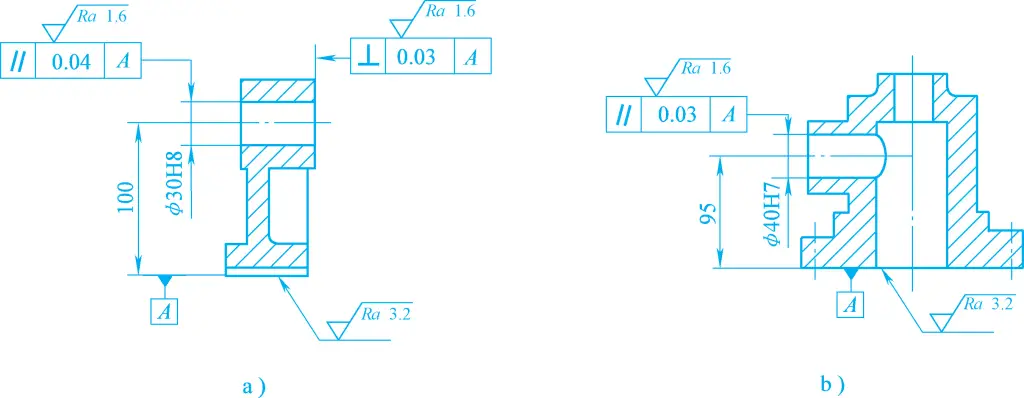

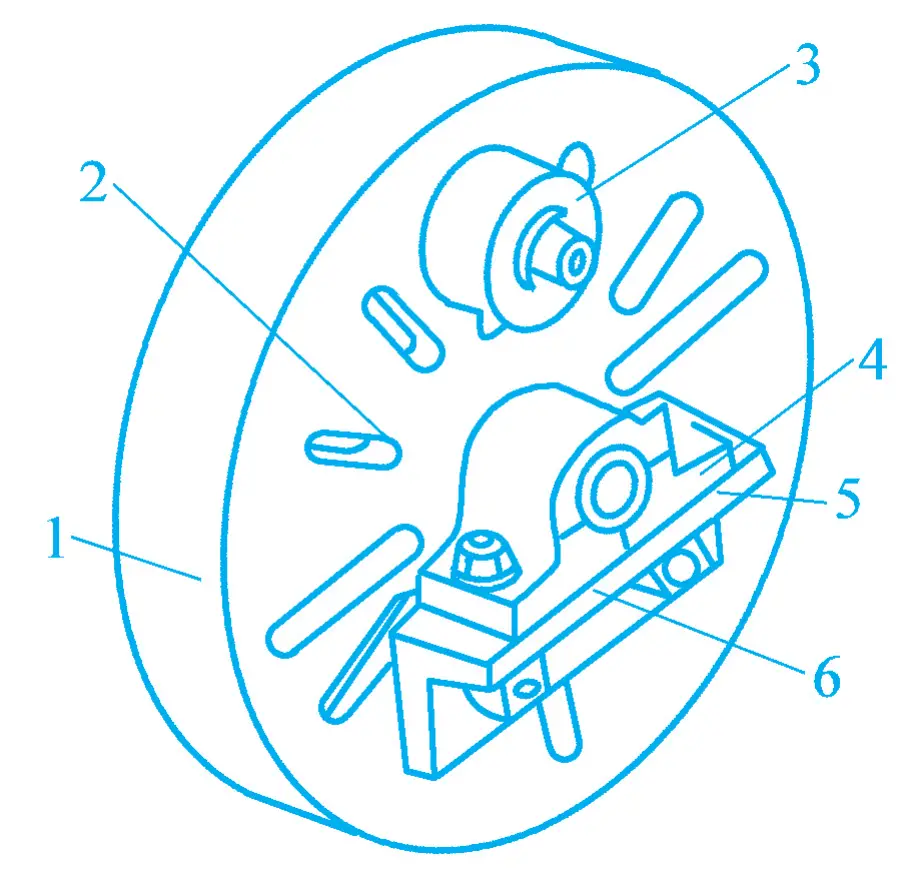

1. Chuck pemusatan otomatis tiga rahang

Struktur chuck pemusatan otomatis tiga rahang ditunjukkan pada Gambar 6, yang dapat dipasang pada spindel utama melalui flens. Di dalam badan chuck 6, terdapat roda gigi bevel besar 3, yang menyatu dengan tiga roda gigi bevel kecil yang didistribusikan secara merata dengan lubang kunci pas 5.

Dengan memasukkan kunci pas ke dalam lubang kunci pas 5 untuk memutar roda gigi miring kecil, roda gigi miring besar dapat digerakkan untuk berputar, dan ulir pipih di bagian belakang roda gigi miring besar 2 menyatu dengan ulir pipih di bagian belakang ketiga rahang 1. Saat roda gigi miring besar berputar, rahang 1 dapat bergerak secara radial ke dalam atau ke luar, dengan demikian menjepit atau melepaskan benda kerja.

Chuck pemusatan otomatis tiga rahang dapat secara otomatis memusatkan benda kerja tanpa perlu penyelarasan, terutama cocok untuk memegang benda kerja dengan penampang melingkar, segitiga sama sisi, heksagonal, dll. Namun, chuck pemusatan otomatis tiga rahang memiliki gaya penjepitan yang kecil dan tidak mentransmisikan torsi yang besar, hanya cocok untuk menjepit benda kerja berukuran sedang dan kecil.

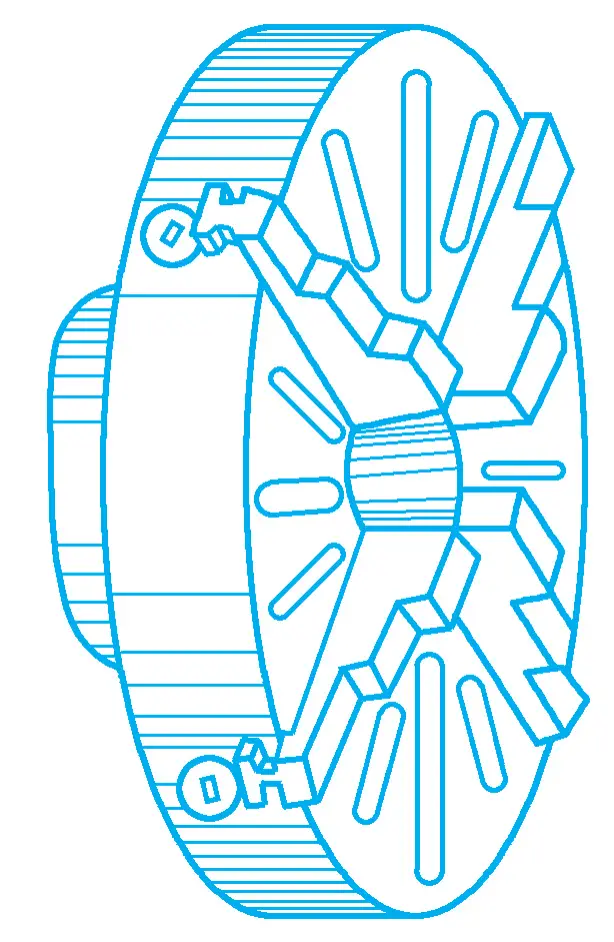

2. Chuck independen empat rahang

Struktur chuck independen empat rahang ditunjukkan pada Gambar 7, keempat rahangnya tidak bergantung satu sama lain, bagian belakang masing-masing rahang memiliki ulir internal setengah ulir yang menyatu dengan sekrup, memungkinkan penyetelan independen. Oleh karena itu, chuck independen empat rahang tidak hanya dapat menahan benda kerja dengan penampang melingkar tetapi juga dapat menahan benda kerja dengan bentuk persegi, persegi panjang, elips, dan bentuk tidak beraturan lainnya.

Chuck independen empat rahang memiliki gaya penjepitan yang lebih besar pada benda kerja, dan karena tidak dapat secara otomatis memusat, maka diperlukan penyelarasan yang cermat saat menjepit benda kerja. Oleh karena itu, diperlukan tingkat keterampilan yang lebih tinggi dari operator dan lebih banyak digunakan dalam produksi satu bagian, produksi batch kecil, dan produksi benda kerja yang besar.

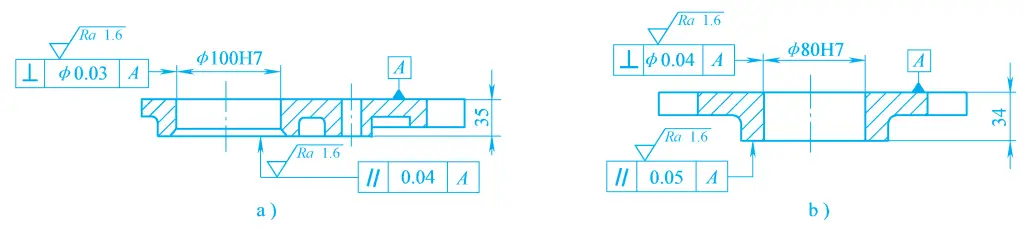

3. Pelat muka, pelat pembengkok

Faceplate adalah piringan besar yang dipasang pada spindel utama, permukaan ujungnya rata dan tegak lurus dengan sumbu spindel. Jika permukaan ujungnya tidak rata atau tidak tegak lurus dengan sumbu spindel, maka dapat diputar dengan halus pada mesin bubut yang digunakan. Permukaan ujung pelat muka memiliki banyak slot panjang untuk melewatkan baut untuk menekan benda kerja.

Faceplate terutama digunakan untuk pemesinan benda kerja kompleks asimetris yang memerlukan paralelisme ke permukaan referensi A dan tegak lurus sumbu putar ke permukaan dasar A, seperti yang ditunjukkan pada Gambar 8. Permukaan referensi A dapat dikerjakan sebelumnya, dengan permukaan A menempel pada pelat muka, dijepit setelah menyelaraskan posisi lubang sesuai dengan penandaan, kemudian lubang dan bidang yang sejajar dengan permukaan A dapat diputar.

Gambar 9 menunjukkan diagram penjepitan batang penghubung pada pelat muka. Kedua permukaan ujung batang penghubung harus sejajar, dan sumbu lubang ujung besar harus tegak lurus dengan permukaan ujung, sehingga salah satu permukaan ujung batang penghubung harus digunakan sebagai referensi dan menyentuh bidang pelat muka, mengerjakan lubang dan permukaan ujung lainnya. Saat menjepit, posisi yang tepat harus dipilih untuk menempatkan pelat penekan untuk mencegah deformasi benda kerja. Jika benda kerja bias ke satu sisi, blok keseimbangan harus ditempatkan.

Blok 1-Saldo

2-Benda Kerja

Slot 3-Sekrup

4-Sekrup

Pelat 5-penekan

6-Shim

7-Pelat Wajah

Ketika bidang yang akan dikerjakan pada benda kerja memiliki persyaratan tegak lurus relatif terhadap permukaan referensi A, atau sumbu lubang atau lingkaran luar yang akan dikerjakan memiliki persyaratan paralelisme relatif terhadap permukaan referensi A (lihat Gambar 10), maka dapat dijepit pada pelat pembengkok pelat muka, seperti yang ditunjukkan pada Gambar 11.

Disket 1-bunga

Slot 2-Sekrup

Blok 3-keseimbangan

4-Benda Kerja

5-Posisi permukaan datum

6-Piring pembengkok

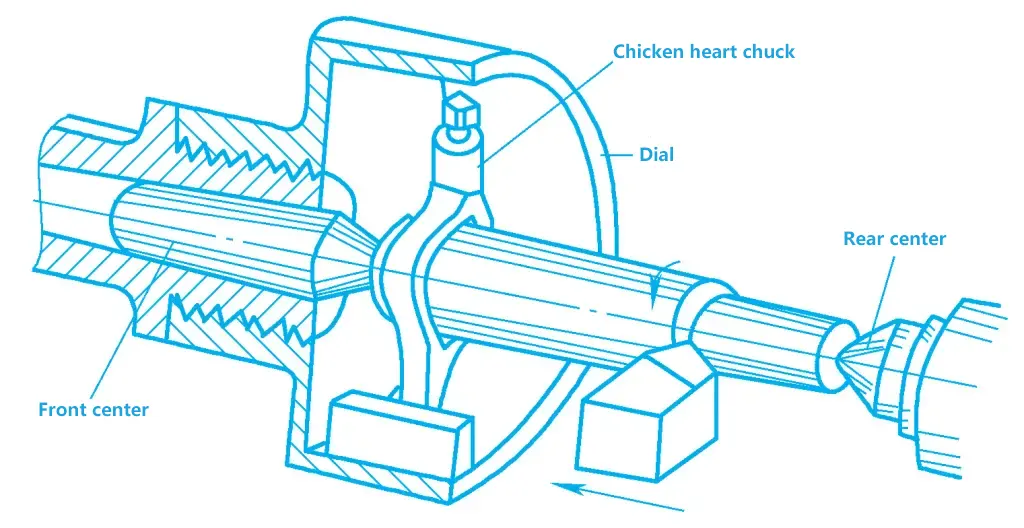

4. Tengah, collet, dial

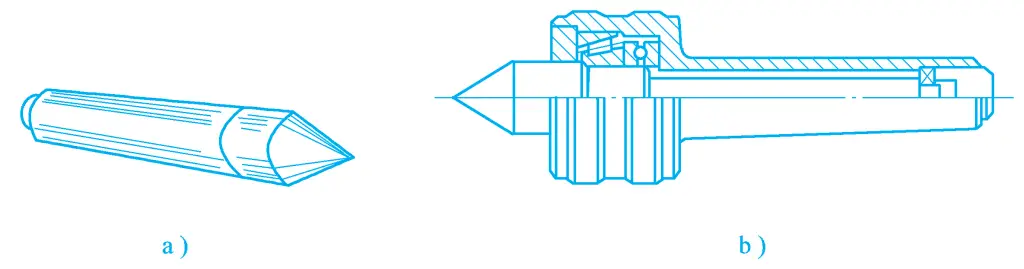

Ketika membubut benda kerja tipe poros, biasanya menggunakan center, collet (salah satu jenisnya juga disebut chuck jantung ayam), dan dial untuk menjepit benda kerja, seperti yang ditunjukkan pada Gambar 12. Center adalah aksesori yang sering digunakan untuk membubut benda kerja tipe poros, seperti ditunjukkan pada Gambar 13.

a) Pusat tetap

b) Pusat langsung

Benda kerja ditopang oleh center yang dipasang di spindel dan center yang dipasang di tailstock, yang digerakkan untuk berputar oleh dial dan collet. Bagian tengah depan berputar dengan spindel, sedangkan bagian tengah belakang berputar dengan benda kerja, yang dikenal sebagai live center. Bagian yang tidak berputar dengan benda kerja disebut sebagai center tetap.

Keuntungan dari fixed center adalah lebih akurat dalam pemusatan, memiliki kekakuan yang baik, dan menjepit benda kerja dengan lebih stabil, tetapi menghasilkan lebih banyak panas, dan bagian tengah serta lubang tengah dapat terbakar pada kecepatan tinggi, sehingga cocok untuk memotong pada kecepatan yang lebih rendah dan persyaratan presisi yang tinggi. Live center cocok untuk pemotongan kecepatan tinggi, tetapi akurasi pemesinan lebih rendah. Untuk menjepit benda kerja dengan center, lubang center harus dibor terlebih dahulu pada permukaan ujung benda kerja.

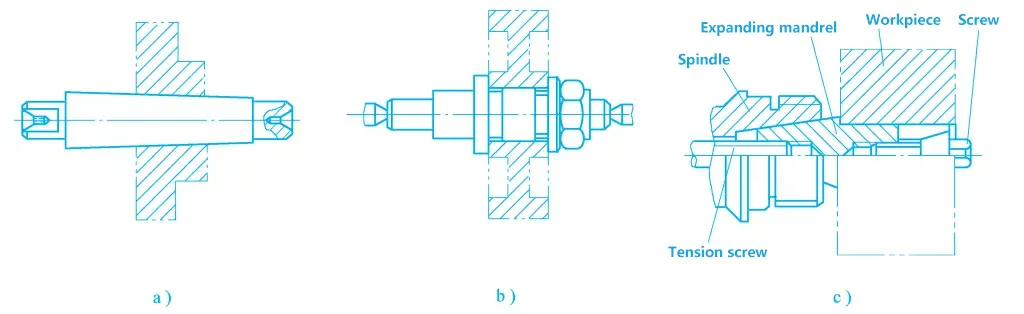

5. Mandrel

Ketika melakukan pemesinan lingkaran luar dan permukaan ujung benda kerja tipe selongsong cakram yang berlubang, biasanya benda kerja dipasang pada mandrel. Ada banyak jenis mandrel, yang umum digunakan termasuk mandrel tirus, mandrel silindris, dan mandrel yang dapat diperluas, seperti yang ditunjukkan pada Gambar 14.

a) Mandrel meruncing

b) Mandrel silinder

c) Mandrel yang dapat diperluas

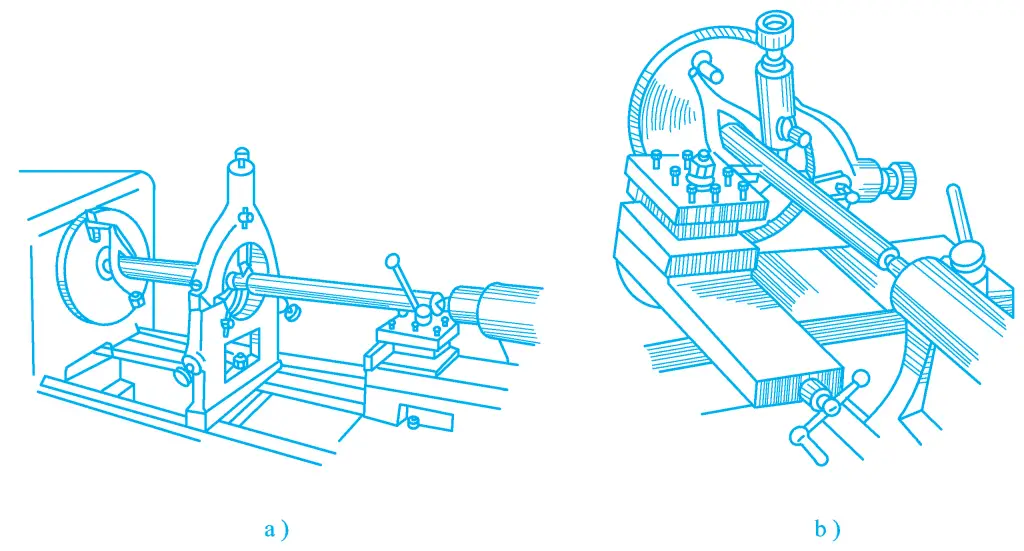

6. Sandaran tengah dan sandaran pengikut

Struktur dari center rest dan follower rest ditunjukkan pada Gambar 15. Ketika membubut poros ramping, karena kekakuan benda kerja yang buruk, pembengkokan dan getaran terjadi akibat beratnya sendiri, gaya sentrifugal, dan gaya potong, sehingga menyulitkan pemesinan, oleh karena itu perlu menggunakan mekanisme penjepitan tambahan seperti sandaran tengah, sandaran pengikut, dll.

a) Menggunakan sandaran tengah untuk memutar poros panjang

b) Menggunakan sandaran pengikut untuk memutar poros yang panjang

Bagian bawah sandaran tengah dipasang pada alas dengan sekrup dan pelat penekan, dan tiga cakar penyangga yang dapat disetel secara individual menopang benda kerja, yang umumnya terbuat dari besi tuang, tembaga, dll. Jika permukaan benda kerja kasar, leher poros yang halus harus diputar pada posisi pemasangan cakar penyangga terlebih dahulu.

Menggunakan center rest dapat secara efektif meningkatkan kekakuan penyangga poros ramping, sehingga meningkatkan akurasi pemesinan. Sandaran tengah juga dapat digunakan untuk pemesinan permukaan ujung poros panjang, benda kerja tipe lengan panjang, serta pengeboran, pemotongan, dll.

Sandaran pengikut dipasang pada sadel mesin bubut dan bergerak bersama dengan pahat, yang merupakan langkah efektif untuk menahan gaya potong radial dan mencegah benda kerja bengkok dan berubah bentuk. Saat membubut kasar dengan sandaran pengikut, bagian lingkaran luar harus diputar terlebih dahulu di ujung kanan benda kerja, sesuaikan kekencangan cakar pendukung sandaran pengikut berdasarkan lingkaran luar, letakkan pahat di sebelah kiri cakar pendukung, dan sedekat mungkin dengan cakar pendukung, kemudian pembubutan dapat dilakukan.

Saat menyelesaikan poros cahaya, alat harus ditempatkan di sisi kanan cakar penyangga dan sedekat mungkin dengan cakar penyangga untuk mencegah cakar penyangga menggores permukaan setelah selesai. Saat menggunakan rangka tengah dan dudukan pahat pengikut, kecepatan spindel tidak boleh terlalu tinggi, dan oli mesin harus ditambahkan untuk pelumasan pada cakar penyangga.

IV. Tempat Alat

Dudukan pahat adalah alat potong yang paling banyak digunakan dalam proses pemotongan logam. Dapat digunakan pada mesin bubut untuk memproses lingkaran eksternal, permukaan ujung, lubang internal, chamfering, alur dan pemotongan, penguliran, dan pembentukan permukaan, dll.

Ada banyak jenis dudukan alat, yang dapat dibagi menjadi dudukan alat lingkaran eksternal, dudukan alat lubang internal, dll., seperti yang ditunjukkan pada Gambar 16. Menurut strukturnya, mereka dapat dibagi menjadi pemegang alat tipe integral, pemegang alat tipe dilas, pemegang alat tipe penjepit mekanis, pemegang alat tipe yang dapat diindeks, dan pemegang alat pembentuk, dll., seperti yang ditunjukkan pada Gambar 17.

Dudukan alat siku 1-45°

Dudukan alat lingkaran eksternal 2-90° (alat offset kanan 90°)

3-Penahan alat ulir eksternal

Dudukan alat lingkaran eksternal 4-75°

5-Pembentuk dudukan alat

Dudukan alat lingkaran eksternal 6-90° (alat offset kiri 90°)

Alat 7-Grooving

Alat grooving lubang 8-internal

Tempat alat ulir 9-internal

Tempat alat 10-lubang tidak tembus

Tempat alat 11-lubang tembus

a) Dudukan alat tipe integral

b) Dudukan alat tipe las

c) Dudukan alat tipe penjepit mekanis

d) Dudukan alat tipe yang dapat diindeks

e) Membentuk dudukan alat

1. Dudukan alat tipe las karbida

Dudukan alat tipe las dibentuk dengan mengelas bilah karbida ke gagang baja struktural. Keunggulannya adalah strukturnya yang sederhana, pembuatannya yang mudah, kekakuan alat yang baik, dan penggunaan yang fleksibel, oleh karena itu masih banyak digunakan di Tiongkok.

2. Dudukan alat jenis penjepit mekanis karbida

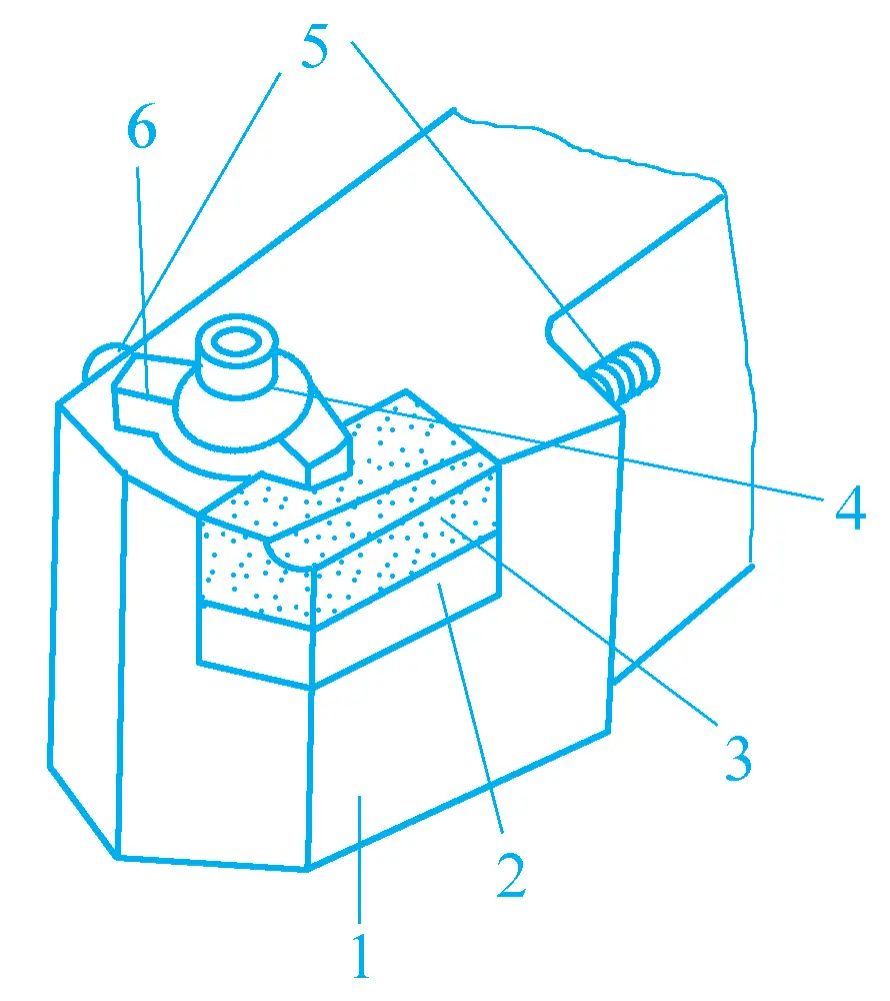

Tool holder tipe penjepit mekanis tidak mengelas mata pisau, tetapi menjepitnya pada gagang secara mekanis, seperti yang ditunjukkan pada Gambar 18. Pemegang pahat tipe penjepit mekanis karbida dibagi menjadi tipe penjepit mekanis penyesalan dan tipe yang dapat diindeks.

1-Pegangan

2-Shim

3-Bilah

4-Kencangkan sekrup

5-Sekrup penyetel

Pelat 6-tekanan

(1) Alat pemutar tipe penjepit tugas berat

Keuntungan utama dari alat pembubutan ini adalah bahwa mata pisau tidak mengalami pengelasan suhu tinggi, menghindari cacat seperti pengurangan kekerasan, retakan, dan keretakan, sehingga meningkatkan masa pakai alat.

Apabila mata potong menjadi tumpul, Anda hanya perlu melepas dan menggerinda mata potong, dan dapat digunakan kembali setelah pemasangan. Dudukan alat dapat digunakan kembali beberapa kali, dan mata pisau dapat digerinda secara kolektif, memastikan kualitas penggerindaan, yang bermanfaat untuk meningkatkan kualitas dan efisiensi pemrosesan, serta mengurangi biaya. Ada banyak bentuk struktural dari alat pembubutan tipe penjepit.

(2) Alat pemutar yang dapat diindeks

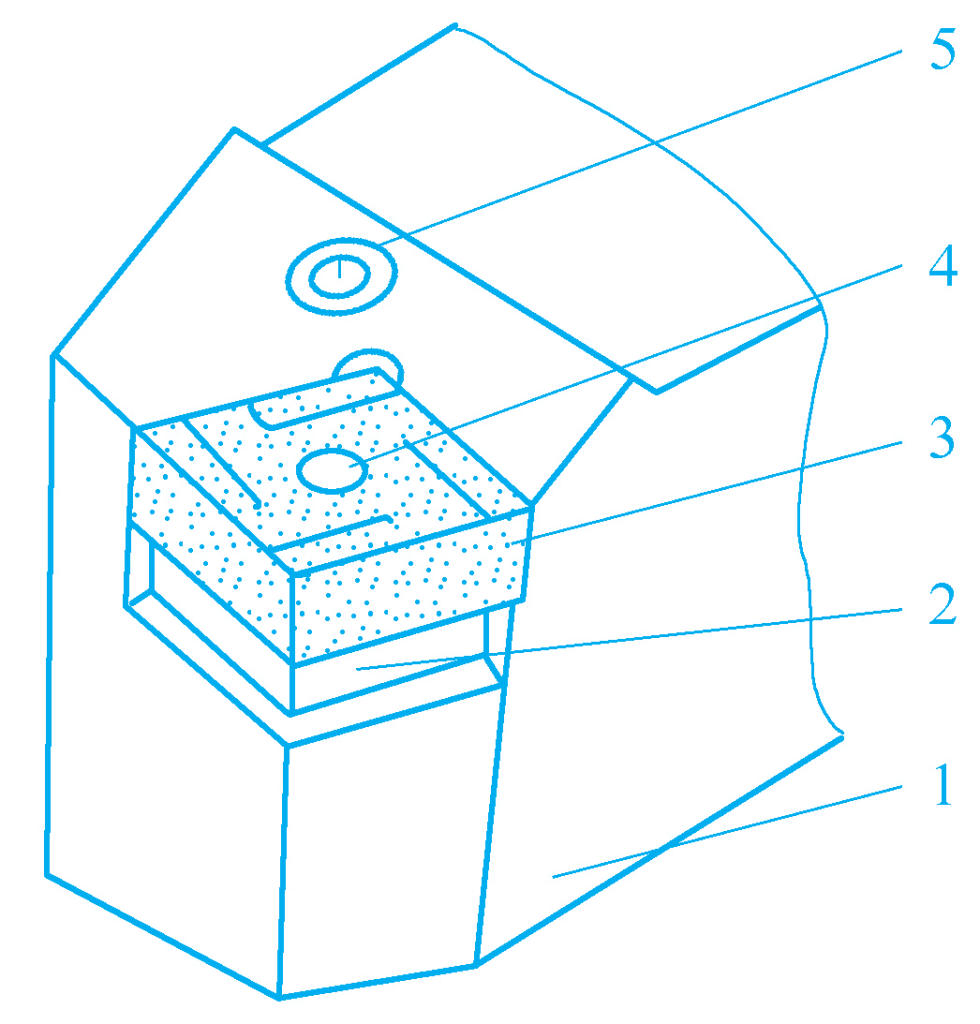

Alat pembubutan yang dapat diindeks adalah alat pembubutan yang dibentuk dengan menjepit sisipan karbida (keramik) yang dapat diindeks secara mekanis pada dudukan alat. Seperti yang ditunjukkan pada Gambar 19, sisipan karbida (keramik) yang dapat diindeks yang digunakan dibuat oleh produsen khusus, dan ada banyak jenis sisipan, masing-masing dengan lebih dari tiga mata potong untuk pengindeksan.

1-Penahan alat

2-Shim

3-Sisipkan

4, 5-Elemen penjepitan

Apabila salah satu mata potong menjadi tumpul, kendurkan alat penjepit, putar insert ke mata potong yang baru, jepit lagi, dan terus gunakan hingga semua mata potong menjadi tumpul, kemudian ganti dengan insert yang baru. Sisipan yang dilepas tidak digerinda ulang, sehingga parameter sisipan tidak terpengaruh oleh tingkat penggerindaan. Ini adalah alat yang saat ini sedang dipromosikan, dan Anda bisa merujuk ke standar nasional GB/T2076-2007 untuk jenis sisipan yang dapat diindeks.

V. Pemrosesan pembubutan permukaan yang khas

1. Pembubutan silinder eksternal

Pembubutan silinder eksternal adalah jenis pekerjaan pembubutan yang paling dasar.

(1) Alat pembubutan yang umum digunakan untuk pembubutan silinder eksternal

Alat bantu samping 90°, alat bantu pembubutan kepala bengkok 45°, alat bantu pembubutan kepala lurus 75° adalah tiga alat bantu pembubutan dasar untuk pembubutan silinder eksternal.

Selama pembubutan, pahat pembubutan harus dipasang dengan benar untuk memastikan sudut geometris yang wajar dan untuk menonjolkan performa pahat. Pertama, panjang pahat yang memanjang dari tiang pahat persegi harus sependek mungkin untuk meningkatkan kekakuan pahat; kedua, ujung pahat harus berada pada ketinggian yang sama dengan bagian tengah poros mesin, untuk memastikan sudut depan dan sudut belakang pahat tidak berubah selama bekerja, sama dengan sudut gerinda.

Jika pahat dipasang lebih tinggi dari bagian tengah spindel mesin, maka akan meningkatkan sudut depan dan menurunkan sudut belakang. Kadang-kadang, untuk meningkatkan efisiensi selama pembubutan kasar, sudut depan dapat ditingkatkan sedikit di atas bagian tengah spindel mesin. Jika pahat dipasang lebih rendah dari bagian tengah, maka akan mengurangi sudut depan dan menambah sudut belakang. Jika pahat dipasang di luar pusat, maka akan mengubah sudut mata potong utama dan sudut mata potong sekunder.

(2) Pemilihan metode penjepitan benda kerja

Ada beberapa metode yang berbeda untuk menjepit benda kerja ketika membubut silinder eksternal, masing-masing dengan karakteristik, kelebihan, dan kekurangannya sendiri, yang harus dipertimbangkan secara komprehensif berdasarkan ukuran, bentuk, persyaratan pemrosesan, dan volume produksi benda kerja.

Apabila memilih metode penjepitan, hal-hal berikut ini sebaiknya dipertimbangkan secara khusus:

1) Untuk benda kerja mentah yang bentuknya tidak beraturan, berukuran besar, atau dalam jumlah kecil, pencekam independen empat rahang harus digunakan untuk menjepit. Jika tidak nyaman untuk menjepit pada chuck independen empat rahang, pertimbangkan untuk menjepit pada pelat muka atau pelat tekuk pelat muka; dalam produksi batch menengah ke atas, pertimbangkan untuk menggunakan perlengkapan khusus untuk menjepit.

2) Untuk benda kerja tipe poros atau sekrup yang lebih panjang yang memerlukan penggilingan, penggerindaan, dll., setelah pembubutan silinder eksternal, pusat ganda harus digunakan untuk penjepitan, dengan pelat putar dan pusat langsung untuk membantu penjepitan.

3) Untuk benda kerja poros panjang yang lebih berat, saat memutar silinder eksternal secara kasar, salah satu ujungnya harus dijepit dengan chuck dan ujung lainnya ditopang oleh center.

4) Untuk benda kerja yang telah dikerjakan dengan mesin dengan lubang bagian dalam dan memerlukan koaksialitas dengan silinder eksternal dan panjangnya pendek, mandrel dapat digunakan untuk menjepit.

5) Untuk membubut poros panjang dengan rasio panjang terhadap diameter yang besar dan volume pemotongan yang besar, atau poros panjang yang perlu diputar, sandaran tengah dapat digunakan untuk menjepit.

6) Untuk pembubutan halus pada poros ramping dengan sedikit kelonggaran pemotongan dan di mana pembubutan tidak diperbolehkan, maka follow rest dapat digunakan untuk menjepit.

(3) Langkah-langkah untuk pembubutan silinder eksternal

1) Pembubutan silinder eksternal dapat dibagi menjadi pembubutan kasar, pembubutan setengah jadi, dan pembubutan akhir. Sebelum memulai pembubutan, pertama-tama harus ditentukan terlebih dahulu kelonggaran untuk pembubutan kasar, pembubutan setengah jadi, dan pembubutan akhir.

2) Selama pembubutan kasar, kinerja pahat dan mesin harus dimanfaatkan sepenuhnya, dan kedalaman pemotongan belakang harus sebesar mungkin untuk menyelesaikan jatah pemesinan kasar dalam satu langkah kerja. Untuk silinder eksternal yang ditempa atau dituang, karena permukaannya lebih keras atau memiliki cetakan pasir, untuk menghindari keausan pahat, talang benda kerja terlebih dahulu, kemudian pilih kedalaman pemotongan belakang yang lebih besar untuk pembubutan.

3) Pada pembubutan akhir, gunakan metode pemotongan percobaan untuk mengontrol ukuran. Saat membubut, sulit untuk memastikan akurasi dengan hanya mengandalkan skala pada dial untuk menentukan kedalaman pemotongan belakang. Dalam produksi satu bagian dan produksi batch kecil, metode pemotongan percobaan adalah cara yang umum untuk mendapatkan akurasi dimensi. Selama pembubutan akhir, pembubutan akhir berkecepatan tinggi dengan alat karbida yang disemen atau pembubutan akhir berkecepatan rendah dengan alat pisau lebar baja berkecepatan tinggi dapat digunakan.

4) Benda kerja yang perlu ditempa atau dinormalisasi setelah pembubutan kasar harus mempertimbangkan dampak dari perlakuan panas deformasi pada benda kerja, dan margin 1,5 ~ 2,5 mm harus disisakan.

5) Benda kerja yang memerlukan penggerindaan tidak perlu dibubut akhir, dan kelonggaran penggerindaan dapat ditinggalkan selama pembubutan setengah jadi. Dalam produksi satu bagian dan batch kecil, untuk benda kerja yang hanya perlu dibubut akhir, jika kekasaran permukaan tidak memenuhi persyaratan, maka dapat dipoles secara tepat dengan kain ampelas atau kikir.

6) Sebelum memulai pembubutan silinder eksternal, permukaan ujung harus diputar terlebih dahulu untuk menentukan ukuran dalam arah panjang selama pemesinan.

7) Saat memutar poros berundak, silinder eksternal berdiameter lebih besar harus dikerjakan terlebih dahulu, kemudian silinder eksternal berdiameter lebih kecil, untuk memastikan kekakuan benda kerja.

2. Pembubutan permukaan berbentuk kerucut

Pembubutan permukaan kerucut adalah tugas yang relatif sulit, yang tidak hanya membutuhkan akurasi dimensi, akurasi geometris, dan kekasaran permukaan, tetapi juga akurasi sudut atau lancip. Untuk permukaan berbentuk kerucut dengan persyaratan tinggi, pengukur kerucut harus digunakan untuk pemeriksaan metode pewarnaan untuk mengevaluasi keakuratannya berdasarkan ukuran dan area kontak permukaan.

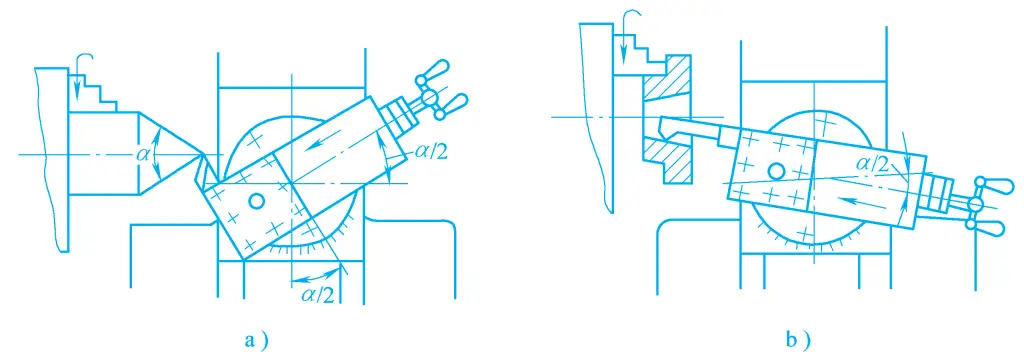

Tiga metode berikut ini umumnya digunakan untuk pemesinan permukaan kerucut pada mesin bubut.

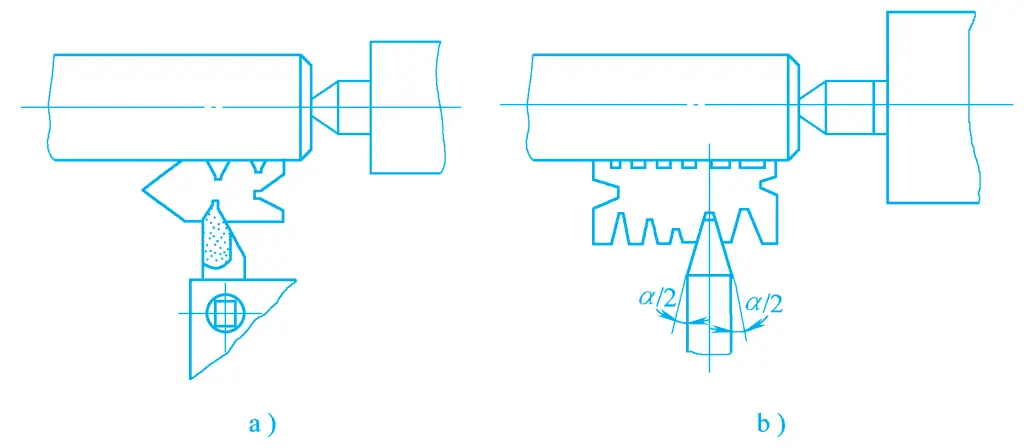

(1) Metode pemosisian ulang papan geser kecil

Seperti yang ditunjukkan pada Gambar 20, ketika sudut kerucut dari permukaan kerucut internal dan eksternal adalah α, maka pemosisian ulang tool post yang kecil sebesar α/2 dapat mencapai pemesinan. Metode ini mudah dioperasikan dan dapat memesin permukaan kerucut internal dan eksternal dengan sudut kerucut berapa pun. Namun, metode ini hanya dapat diumpankan secara manual dan cocok untuk pemesinan dengan panjang yang pendek.

a) Pemesinan permukaan kerucut eksternal

b) Pemesinan permukaan kerucut internal

Karena sudut rotasi papan geser kecil tidak bisa begitu akurat, maka pembubutan permukaan kerucut dilakukan dengan mengukur sambil memutar dan menyesuaikan sudut papan geser kecil. Untuk kerucut eksternal, pengukur cincin dan penggaris sudut universal dapat digunakan untuk inspeksi, dan untuk kerucut internal, pengukur steker dan metode pewarnaan dapat digunakan untuk inspeksi.

(2) Metode offset tailstock

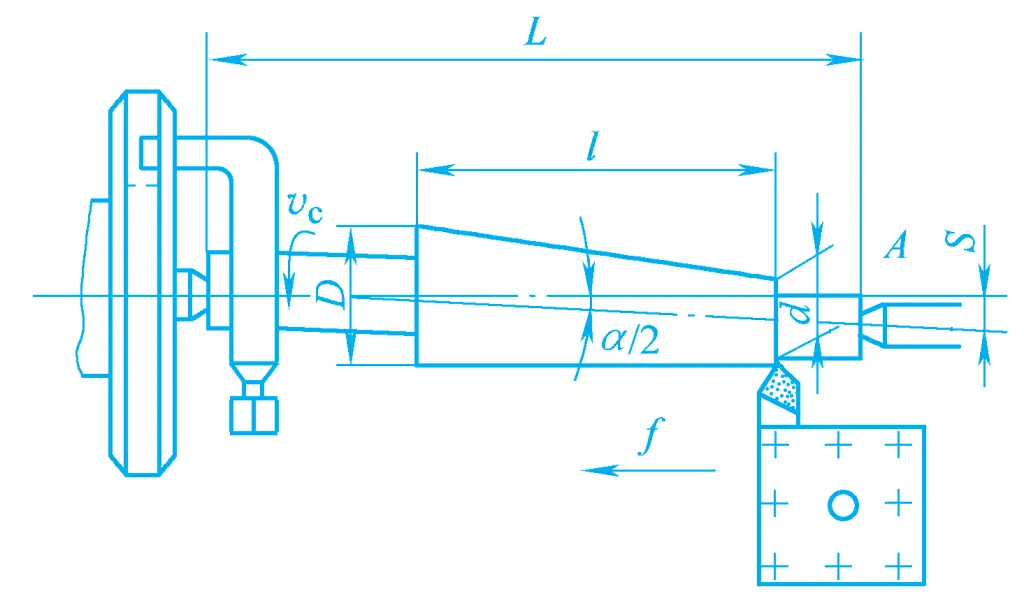

Metode offset tailstock, seperti yang ditunjukkan pada Gambar 21, hanya dapat memesin permukaan kerucut eksternal dari benda kerja tipe poros atau benda kerja tipe selongsong cakram yang dipasang pada mandrel.

Benda kerja atau mandrel dijepit di antara bagian tengah depan dan belakang, dan bagian tengah belakang diimbangi ke depan atau ke belakang dengan jarak tertentu S, sehingga sumbu rotasi benda kerja membentuk sudut yang sama dengan setengah sudut kerucut α/2 dengan sumbu spindel utama mesin bubut, dan dengan demikian memungkinkan pemakanan secara otomatis. Metode ini cocok untuk pemesinan benda kerja dengan panjang yang lebih panjang, tirus yang lebih kecil, dan persyaratan presisi yang lebih rendah.

(3) Metode templat

Metode template adalah cara untuk membubut permukaan berbentuk kerucut dengan menggunakan perangkat template. Keuntungan dari metode template adalah, metode ini nyaman dan akurat, dengan kontak lubang tengah yang baik dan berkualitas tinggi. Metode ini memungkinkan pembubutan power feed pada permukaan kerucut eksternal, dengan sudut kemiringan pada umumnya di bawah 12°, cocok untuk produksi batch. Karena meluasnya penggunaan mesin bubut CNC, metode template untuk membubut permukaan kerucut jarang digunakan.

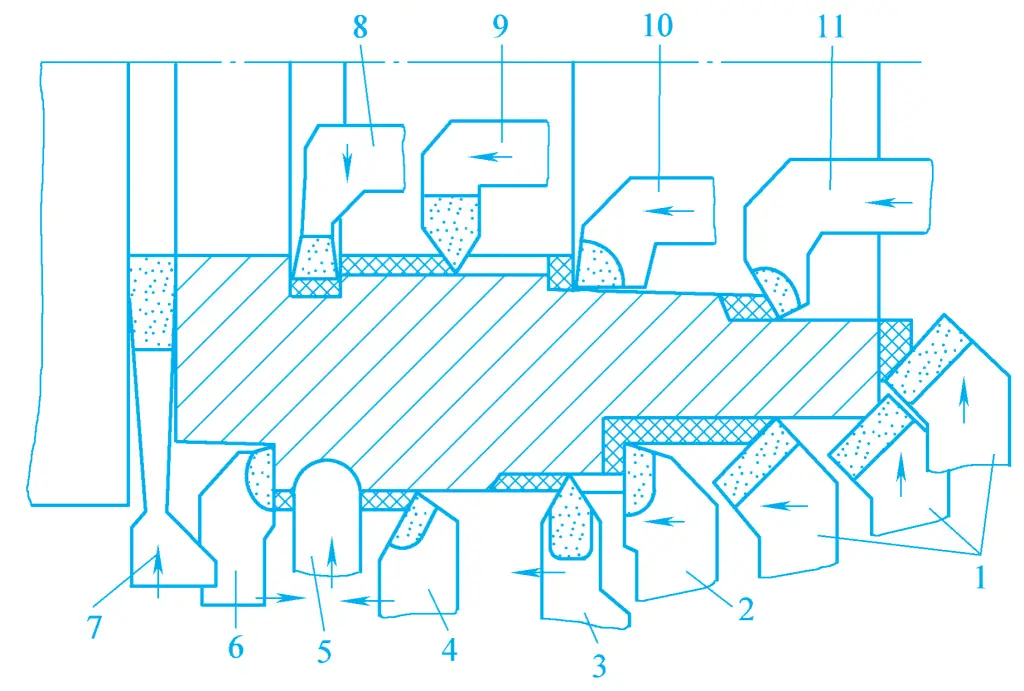

3. Pemrosesan pembubutan benang

Memutar benang adalah metode pemrosesan benang yang umum dilakukan. Walaupun terdapat banyak jenis benang, namun prinsip pemrosesannya sama.

(1) Penggerindaan mata potong pahat

1) Penggerindaan alat pemutar ulir segitiga

Sudut ujung alat pemutar ulir umum harus 60°, sudut ujung alat pemutar ulir segitiga imperial harus 55°, sudut penggaruk alat γ p harus nol derajat, dan sudut relief pada kedua sisi harus berbeda karena pengaruh sudut heliks ulir, tetapi bisa sama untuk ulir dengan pitch yang kecil.

Ketika membubut ulir dengan perkakas baja berkecepatan tinggi pada kecepatan rendah, sudut utama yang kecil akan menyulitkan untuk mencapai permukaan ulir yang halus. Saat menggunakan sudut rake γ p =5°~15°, pemesinan sangat halus, tetapi karena ujung potong tidak melewati sumbu benda kerja, profil ulir tidak berupa garis lurus tetapi berupa kurva. Kesalahan ini dapat diabaikan untuk ulir dengan persyaratan rendah, tetapi sudut ujung yang lebih besar secara signifikan memengaruhi sudut ujung.

Ketika γ p =10°~15°, sudut ujung pahat pembubutan harus dikurangi 40′~1°40'. Untuk ulir dengan presisi tinggi, sudut rake γ p dari pahat bubut baja berkecepatan tinggi harus 0°~5°, dan untuk pahat bubut karbida yang disemen, γ p harus 0°.

Alat pembubut cemented carbide cocok untuk pemotongan ulir berkecepatan tinggi. Selama pembubutan, sudut profil gigi benda kerja akan meningkat, oleh karena itu, sudut ujung harus dikurangi 30'. Saat membubut ulir dengan kekerasan yang lebih tinggi, gerakkan talang negatif selebar 0,2 ~ 0,4 mm pada kedua ujung potong, dengan γ o1 =-5°. Apakah penggerindaan sudah benar, bisa dicek dengan menggunakan templat.

2) Penggerindaan alat ulir persegi panjang dan trapesium

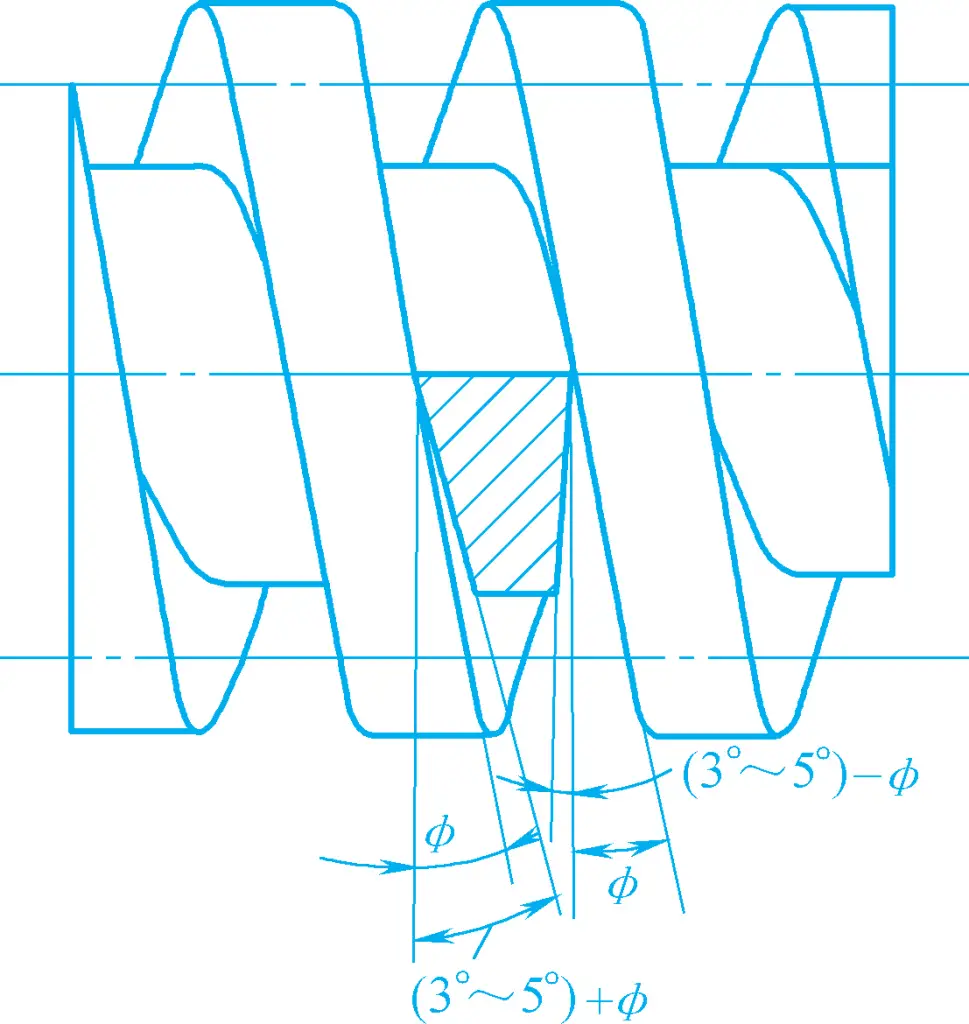

Saat membubut ulir, karena pengaruh gerakan pengumpanan, posisi bidang potong dan bidang dasar berubah, sehingga sudut depan dan sudut belakang pahat selama bekerja berbeda dengan sudut depan dan sudut belakang pahat tanah. Tingkat perubahan tergantung pada ukuran sudut ujung ulir. Ulir persegi panjang, ulir trapesium, dan ulir multi-start sering kali memiliki lead yang besar, dan sudut helix yang lebih besar, oleh karena itu, masalah ini harus diperhitungkan saat menggerinda.

Perubahan sudut belakang pada kedua sisi alat pembubutan. Sudut balik yang bekerja pada kedua sisi pahat pembubutan umumnya diambil sebagai 3°~5°, seperti yang ditunjukkan pada Gambar 22. Ketika membubut ulir kanan, karena kemiringan bidang potong, sudut kerja balik di sisi kiri akan berkurang sebesar φ sudut ujung ulir, sehingga pahat pembubutan tidak dapat bekerja secara normal.

Oleh karena itu, sudut belakang tanah α oL di sisi kiri harus sama dengan sudut punggung kerja ditambah sudut ujung ulir φ. Untuk memastikan kekuatan pahat pembubutan, sudut belakang tanah α oR di sisi kanan harus sama dengan sudut belakang kerja dikurangi sudut ujung ulir φ. Apabila membubut ulir sebelah kiri, situasinya terbalik.

αoL=(3°~5°)+ φ

αoR = (3° ~ 5°) - φ

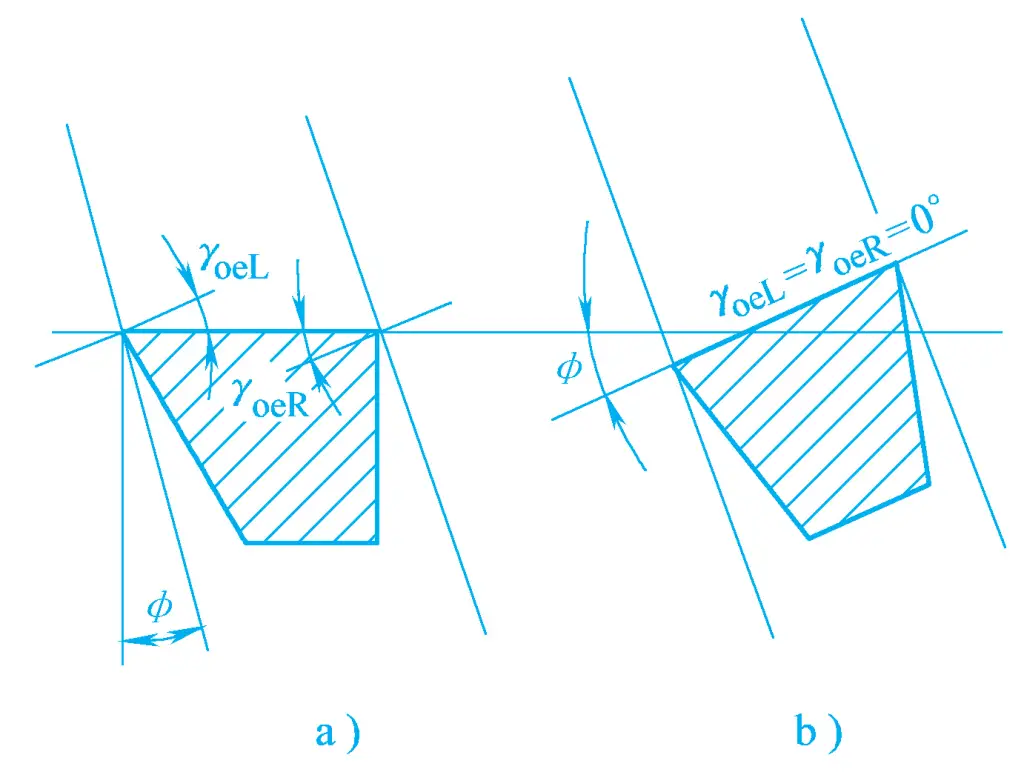

Perubahan sudut depan pada kedua sisi alat pembubutan. Karena perubahan posisi bidang alas, sudut depan kerja pada kedua sisi pahat pembubutan menjadi tidak sama dengan sudut depan tanah (lihat Gambar 23). Jika membubut ulir kanan, sudut depan tanah pada kedua sisi pahat adalah 0°, maka sudut depan kerja γ oeR di sisi kanan menjadi negatif, sehingga menyulitkan pemotongan.

a) Pemasangan alat secara horizontal

b) Pemasangan alat secara normal

Untuk meningkatkan kondisi pemotongan, permukaan depan pahat dijepit tegak lurus ke garis heliks, yaitu pemasangan normal, kemudian sudut depan yang bekerja di kedua sisi pahat sama, γ oeL =γ oeR =0°; alat ini juga dapat dipasang secara horizontal, dan seruling chip besar digerinda di kedua sisi permukaan depan untuk meningkatkan sudut depan, sehingga pemesinan menjadi mulus.

(2) Pemasangan alat

Saat memasang alat pemutar ulir, ujung pahat harus berada pada ketinggian yang sama dengan sumbu ulir benda kerja, dan garis-bagi sudut ujung pahat harus tegak lurus dengan sumbu benda kerja, untuk memastikan ketepatan profil ulir. Alat pembubut ulir sering kali menggunakan templat untuk menemukan posisi pahat yang tepat untuk pemasangan, seperti yang ditunjukkan pada Gambar 24.

a) Membubut ulir segitiga

b) Membubut ulir trapesium

(3) Metode pengumpanan alat untuk penguliran

1) Metode umpan langsung

Selama pembubutan, setelah setiap gerakan bolak-balik, pahat diumpankan ke samping. Melalui beberapa kali gerakan bolak-balik dan pemakanan lateral, ulir dibubut dengan baik. Metode ini memotong kedua sisi secara bersamaan selama pembubutan, yang rentan terhadap kemacetan pahat, oleh karena itu metode ini sering digunakan untuk memotong ulir segitiga dengan pitch kecil.

2) Metode pemotongan kiri dan kanan

Selama proses pembubutan, selain pengumpanan lateral, slide kecil juga digunakan untuk mengumpankan pahat sedikit ke kiri atau ke kanan. Mengulangi hal ini beberapa kali akan membubut ulir dengan baik. Metode ini memungkinkan pahat untuk memotong dengan satu sisi, meningkatkan distribusi gaya, dan dapat menghasilkan permukaan dengan nilai kekasaran yang lebih kecil.

Untuk pembubutan kasar, demi kenyamanan, slide kecil dapat bergerak ke satu arah, sedangkan untuk pembubutan akhir, slide kecil harus bergerak ke kiri dan ke kanan secara bergantian untuk memoles kedua sisi. Satu atau dua pemotongan terakhir dari pembubutan akhir dapat menggunakan metode pengumpanan langsung untuk memastikan ketepatan profil gigi.

(4) Penyebab penguliran silang dan metode untuk mencegahnya

Pada umumnya, pemesinan ulir memerlukan beberapa kali pemakanan untuk menyelesaikannya. Jika ujung pahat tidak sejajar dengan alur ulir yang dipotong pada lintasan sebelumnya, tetapi diimbangi ke kiri atau ke kanan, maka akan menghasilkan penguliran silang. Fenomena ini disebut penguliran silang.

Penyebab utama penguliran silang adalah ketika sekrup utama berputar satu kali, tetapi benda kerja tidak menyelesaikan satu putaran penuh. Saat melakukan penguliran, benda kerja dan sekrup utama berputar. Setelah mengangkat setengah mur, kita harus menunggu sampai sekrup utama menyelesaikan satu putaran sebelum menekannya lagi. Ketika sekrup utama telah berputar satu kali dan benda kerja telah berputar satu putaran penuh, pahat dapat masuk ke alur spiral yang telah dipotong sebelumnya tanpa menyebabkan penguliran silang. Jika benda kerja belum berputar penuh setelah sekrup utama berputar satu kali, penguliran silang akan terjadi.

Menurut prinsip di atas, penguliran silang tidak akan terjadi ketika P 丝 /P 工 sama dengan bilangan bulat, dan akan terjadi bila bukan bilangan bulat. Pada mesin bubut CA6140, penguliran ulir imperial dan modul juga menghasilkan penguliran silang. Ketika melakukan penguliran tanpa penguliran silang, seseorang dapat membuka setengah mur untuk menarik pahat.

Untuk mencegah penguliran silang, jangan sembarangan membuka atau menutup mur setengah selama proses pemesinan, tetapi gunakan metode pembubutan maju dan mundur, yaitu, jaga agar mur setengah tetap tertutup di akhir lintasan pertama, tarik pahat secara radial, kemudian balikkan spindel utama, tarik pahat secara longitudinal, lalu lanjutkan ke pemotongan berikutnya.

Dengan cara ini, karena transmisi antara spindel utama, lead screw, dan tool post tidak pernah terputus selama proses bolak-balik, maka cross threading tidak akan terjadi.

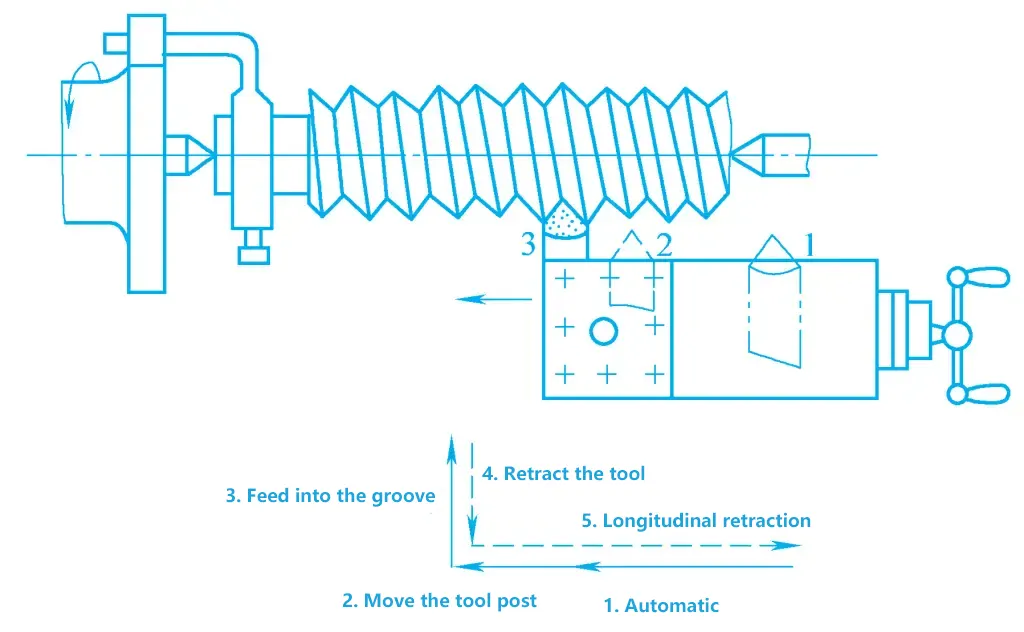

(5) Metode penyelarasan alat

Selama proses pembubutan, setelah mengganti atau menggiling pahat, pahat harus disetel ulang (lihat Gambar 25), pertama-tama tutup setengah mur, posisikan pahat pada posisi 1, nyalakan mesin dan pindahkan tiang pahat ke depan sejauh mungkin untuk memposisikan pahat pada posisi 2, untuk menghilangkan celah antara sekrup utama dan mur, kemudian putar slide kecil dan slide tengah untuk menjatuhkan pahat ke dalam alur ulir asli, posisikan pahat pada posisi 3, tarik pahat ke samping, kemudian pindahkan pahat ke beberapa milimeter di luar permukaan ujung kanan benda kerja, untuk melanjutkan pembubutan.

(6) Pemotongan benang biasa dengan kecepatan tinggi

Ulir biasa dikerjakan dengan perkakas baja berkecepatan tinggi, yang hanya dapat menggunakan kecepatan potong yang relatif rendah, dan jumlah gerakan kerja bolak-balik yang tinggi. Contohnya, untuk membubut ulir dengan pitch 2mm, pada umumnya diperlukan setidaknya 12 langkah kerja bolak-balik. Namun demikian, dengan menggunakan alat pembubutan karbida, kecepatan potong yang sangat tinggi dapat diadopsi, dengan gerakan kerja bolak-balik yang lebih sedikit, sehingga sangat meningkatkan produktivitas dan kualitas pemesinan. Metode spesifiknya adalah sebagai berikut:

Gunakan alat pembubut karbida dengan kecepatan potong 50~100m/menit, masukkan pahat secara langsung, dan sangat ideal untuk mengeluarkan serpihan secara vertikal ke sumbu atau dalam bentuk bulat. Saat memotong, jangan gunakan metode pemakanan kiri dan kanan, karena ini akan menarik permukaan ulir di sisi yang lain.

Ketika memotong ulir eksternal berkecepatan tinggi, kompresi alat pembubutan akan menyebabkan dimensi radial ulir mengembang. Oleh karena itu, diameter luar sebelum membubut ulir harus lebih kecil dari diameter utama ulir. Untuk baja karbon sedang, membubut ulir metrik dengan pitch 1,5 ~ 3,5 mm, diameter luarnya bisa lebih kecil 0,2 ~ 0,4 mm.

Ketika memotong ulir internal berkecepatan tinggi, diameter lubang sebelum memutar ulir internal harus sedikit lebih besar daripada diameter kecil ulir internal, dan dapat dihitung secara kasar dengan rumus berikut:

Untuk logam ulet D lubang ≈D-P

Untuk logam rapuh Dlubang ≈D-1.05P

Di mana

- D - Diameter utama ulir (mm);

- P - Pitch ulir (mm).

Untuk memastikan pemesinan suku cadang yang memenuhi syarat, rumus tinggi gigi h 1 =0,5413P harus digunakan untuk menghitung tinggi gigi, dan mengalokasikan jumlah pemotongan belakang untuk setiap kali. Mulailah dengan nilai yang lebih besar selama pembubutan kasar, umumnya sekitar 0,2~0,3 mm, dan ambil 0,1~0,15 mm selama pembubutan akhir.

Untuk memesinkan ulir dengan pitch 1,5 mm, hanya diperlukan 3~5 gerakan kerja bolak-balik untuk menyelesaikan pemesinan. Untuk pitch yang lebih besar, lebih banyak lintasan pemotongan yang diambil, dan jumlah pemotongan balik untuk pembubutan akhir tidak boleh kurang dari 0,1 mm, setelah itu benda kerja dapat diperiksa dengan alat ukur.