I. Benang Merah

1. 1. Dampak sudut geometri pahat pembubutan ulir pada pembubutan ulir

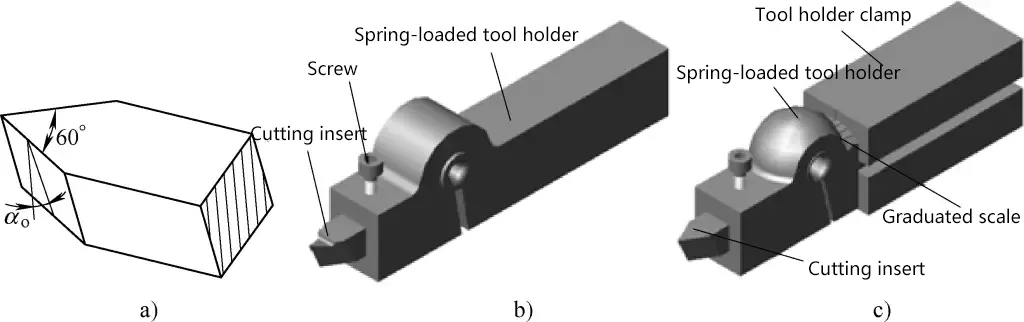

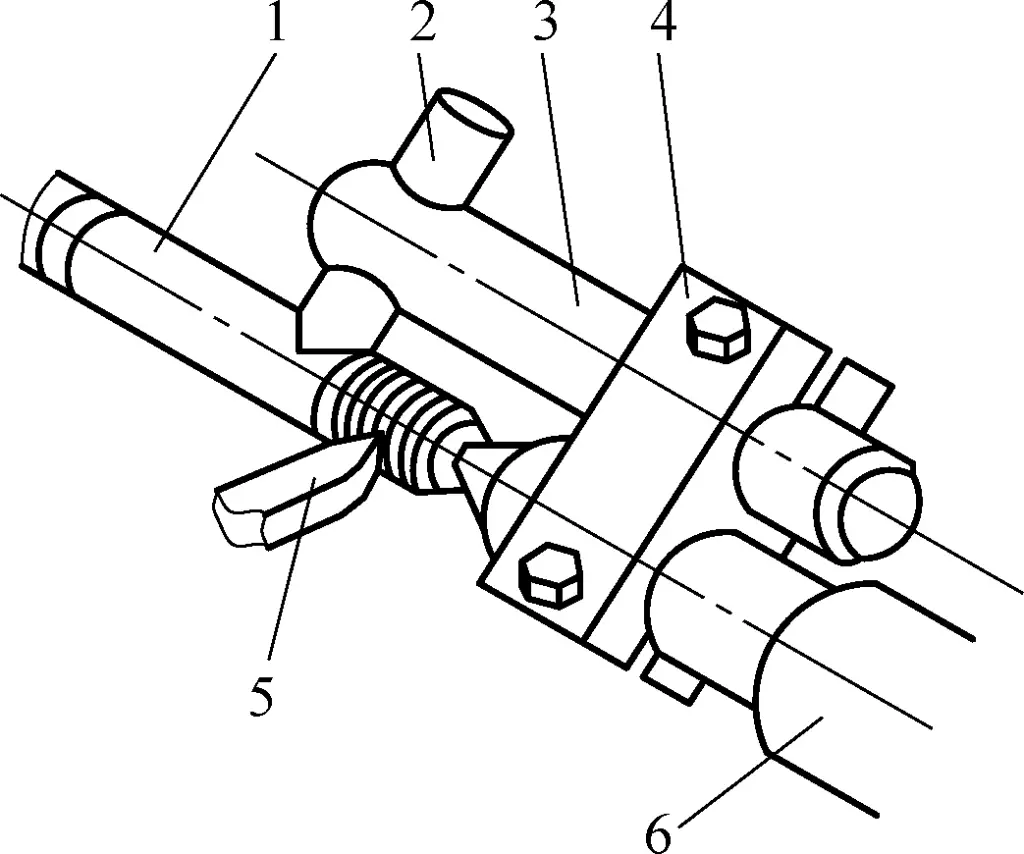

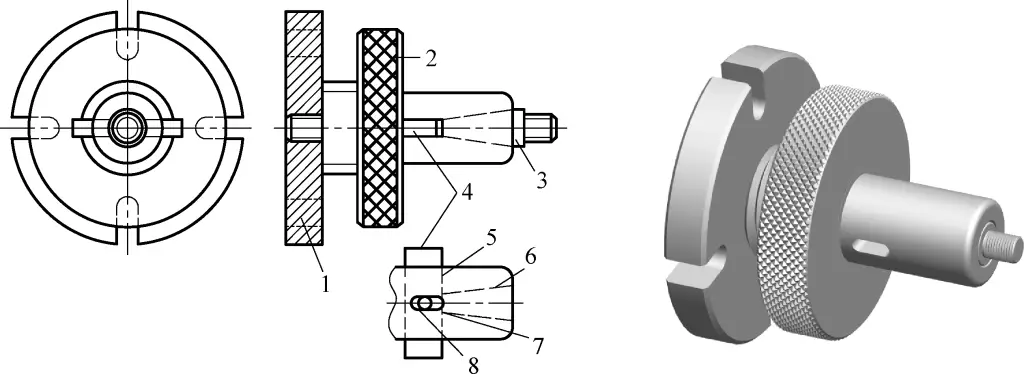

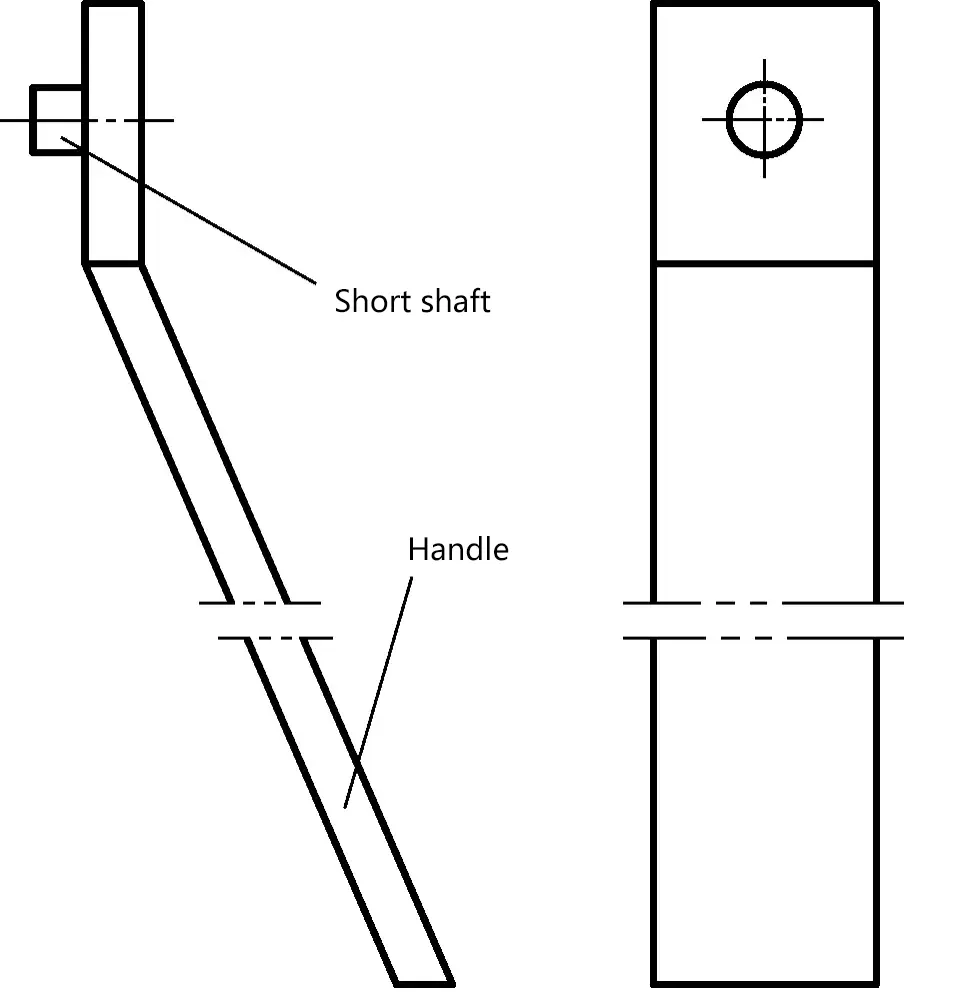

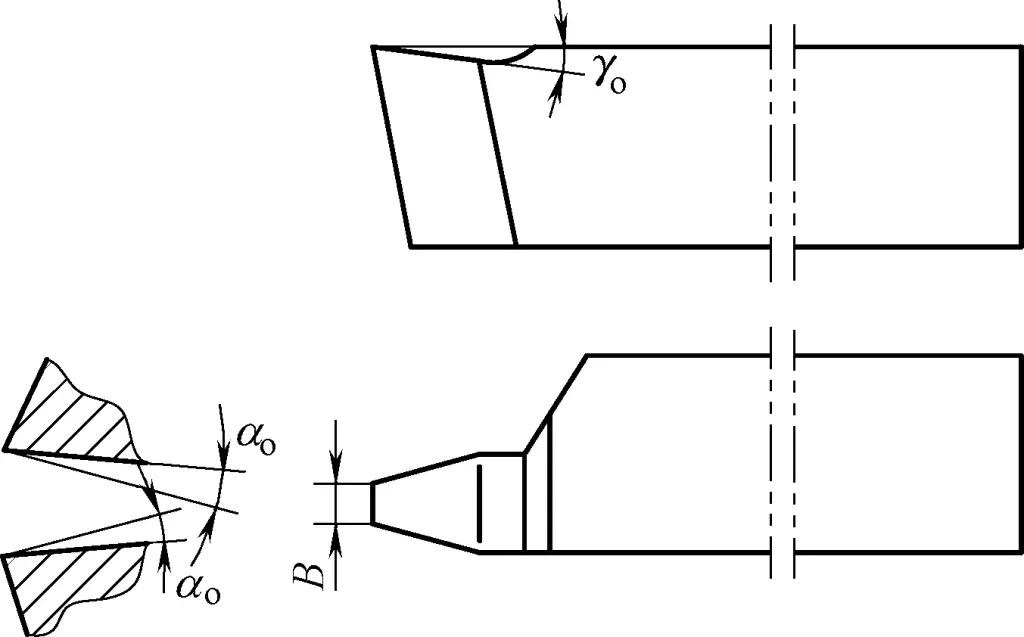

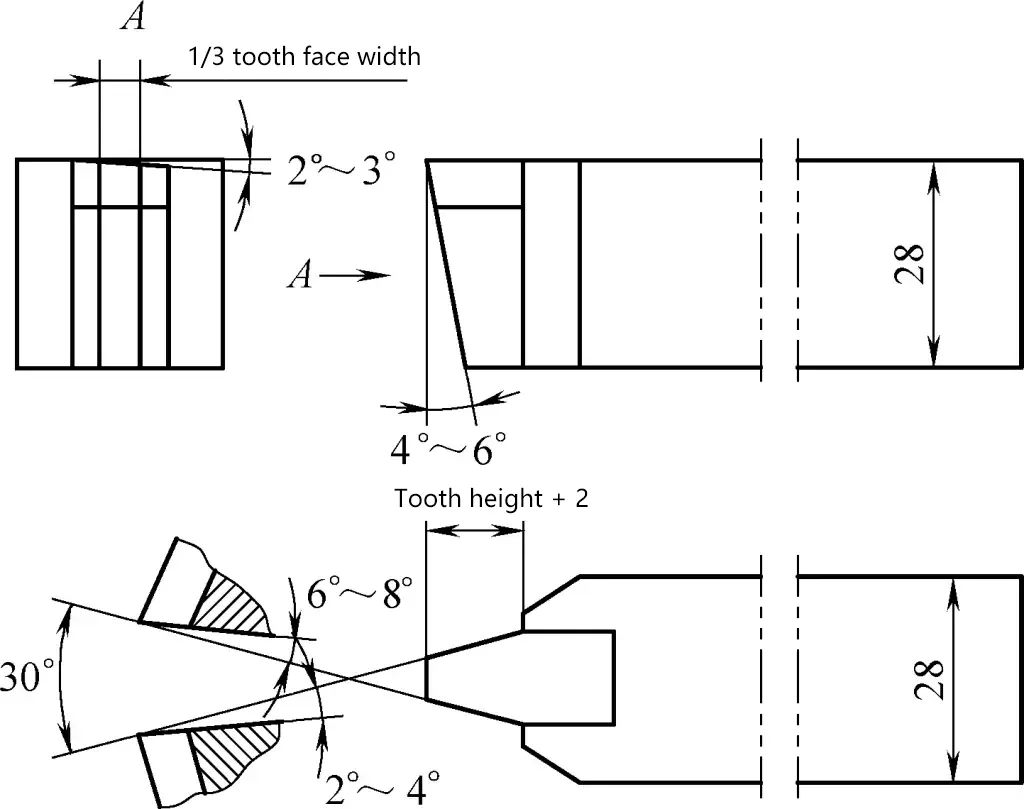

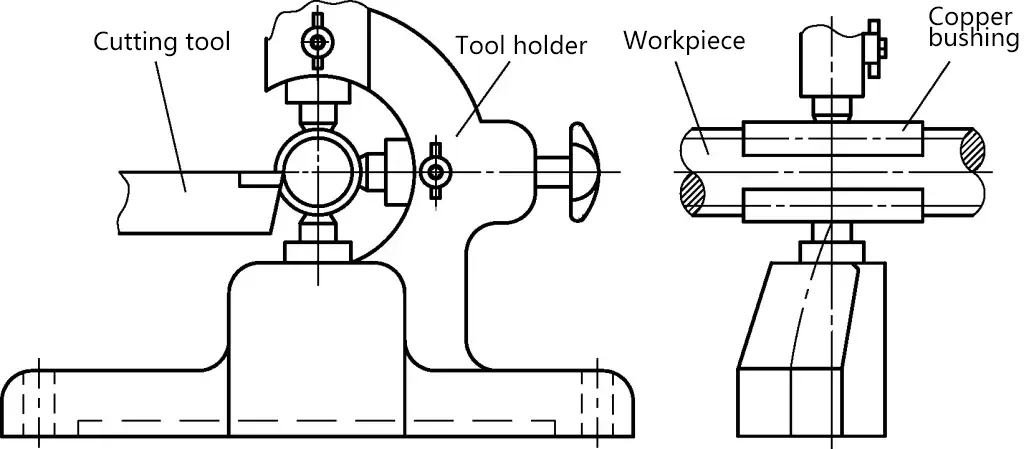

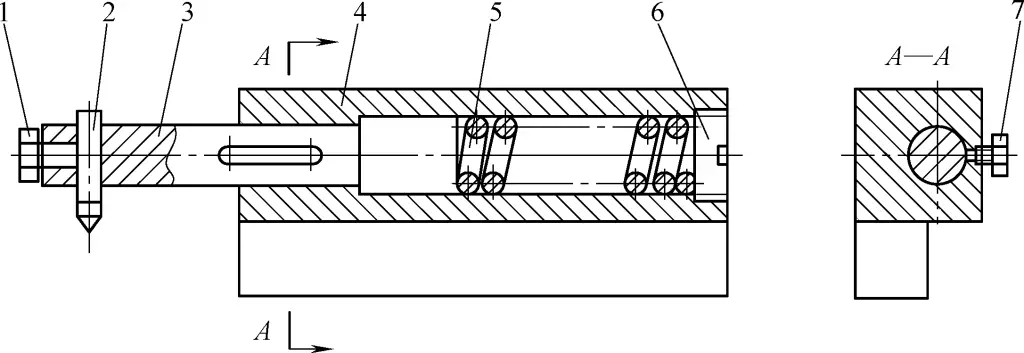

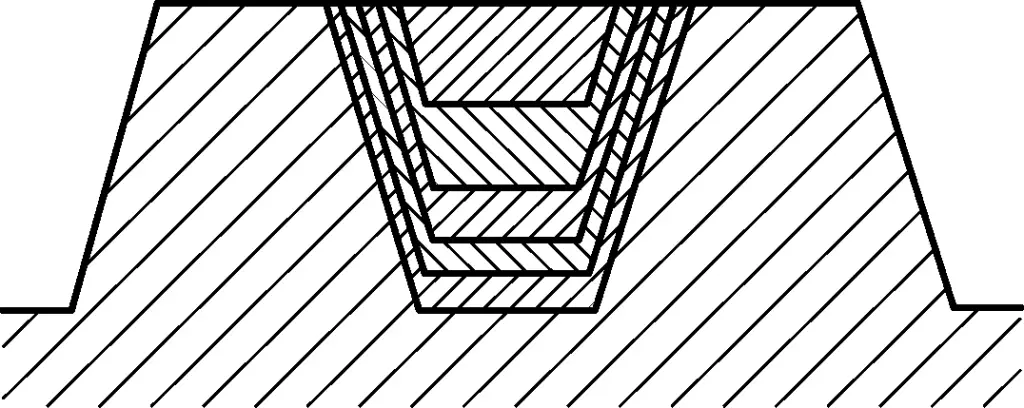

Alat pembubut ulir ditunjukkan pada Gambar 1, dan biasanya dijepit pada dudukan alat yang elastis untuk digunakan, seperti ditunjukkan pada Gambar 1b dan 1c. Hal ini untuk melindungi ujung pahat dengan bertindak sebagai penyangga ketika terjadi gaya yang tidak rata selama pemotongan. Ketika membubut ulir, penggunaan cairan pemotongan yang tepat dapat mengurangi nilai kekasaran permukaan pada permukaan mesin.

a) Alat pemutar ulir dengan sudut penggaruk γ₀ = 0°

b) Alat pemutar ulir yang dipasang pada dudukan alat elastis biasa

c) Alat pemutar ulir yang dipasang di dalam dudukan alat putar

(1) Dampak sudut penggaruk pahat pada pembubutan ulir

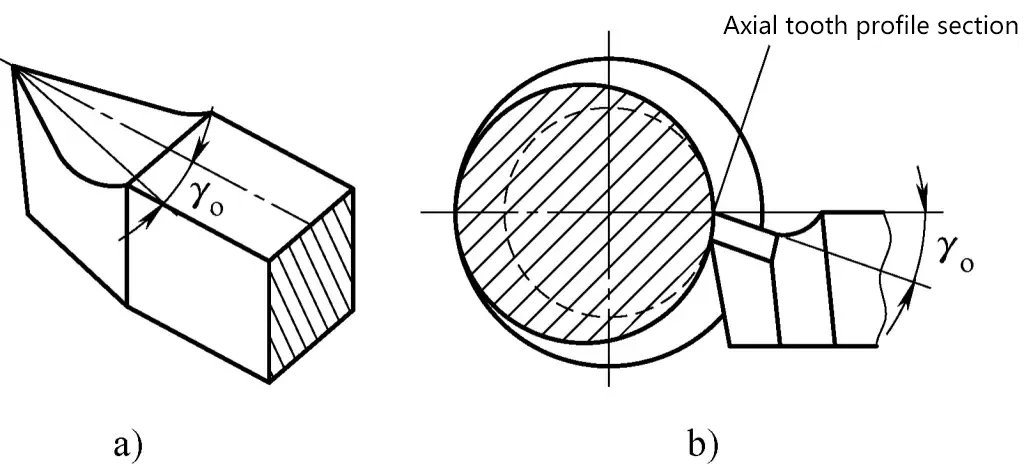

Sudut rake pada ujung alat pembubutan ulir disebut sudut rake radial γ₀. Secara teoritis, ini sesuai dengan definisi sudut rake, sedangkan kedua sisi sampingnya tidak sesuai dengan definisi sudut rake, tetapi secara konvensional masih disebut sudut rake. Saat membubut ulir umum, sudut rake radial γ₁ pahat adalah 0°, dan sudut ujung pahat ε₂ sama dengan sudut bentuk ulir α, yaitu, ε₃ = α = 60°, sehingga bentuk ulir yang dibubut benar.

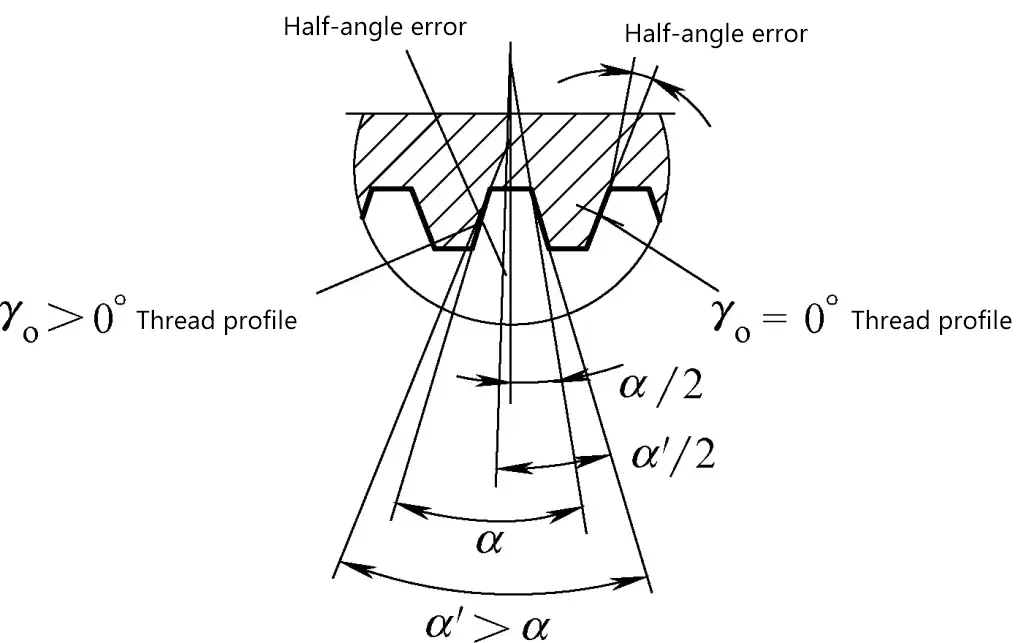

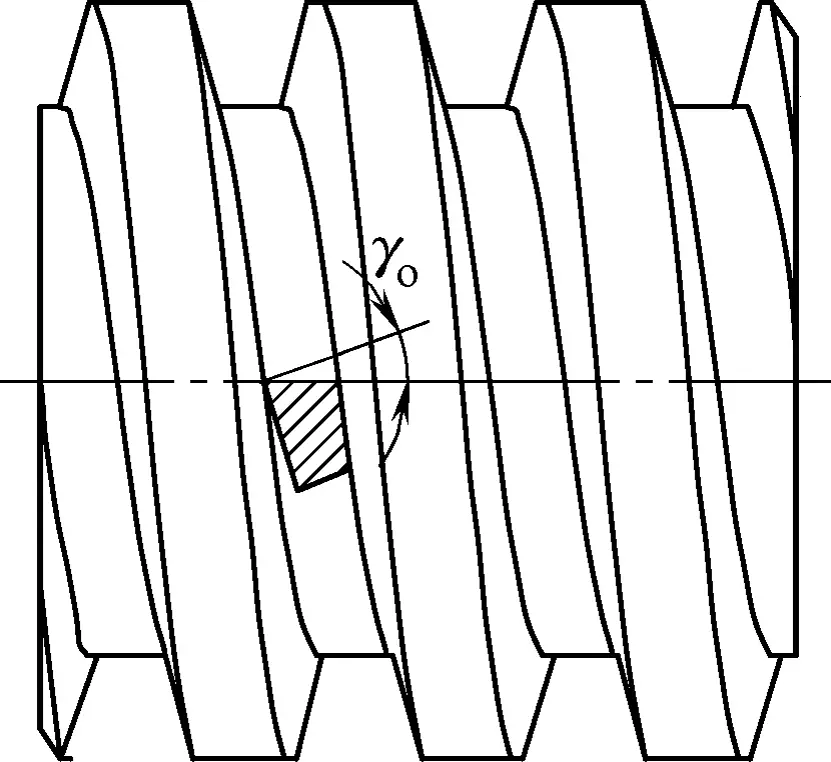

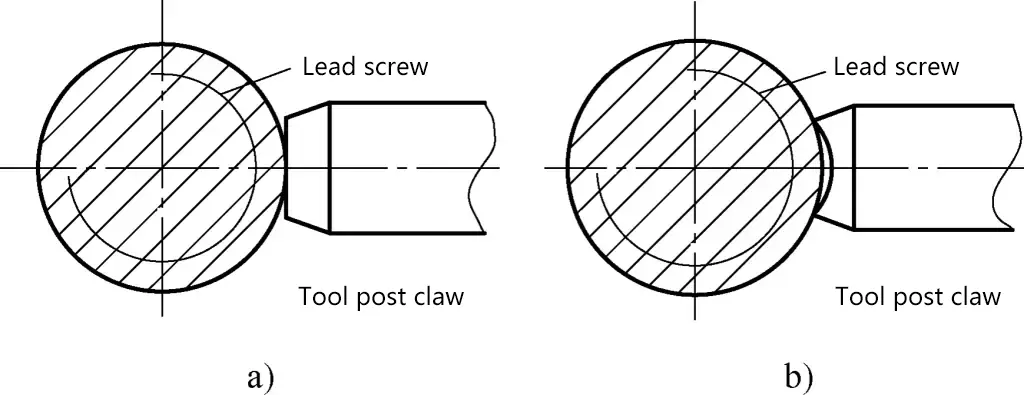

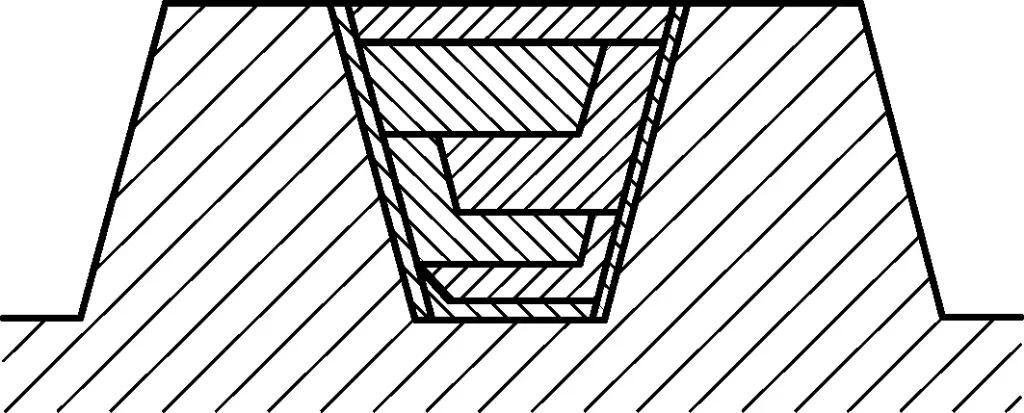

Apabila sudut rake radial γ₀ dari alat pembubutan ulir (Gambar 2) lebih besar atau lebih kecil dari 0°, maka kedua ujung tajam pada pembubutan ulir tidak sejajar dengan sumbu benda kerja, dan sisi ulir yang dibubut tidak berupa garis lurus, tetapi berupa garis yang agak melengkung. Selain itu, semakin besar sudut rake radial, semakin besar pula kesalahan pada sudut setengah bentuk ulir, yaitu sudut bentuk ulir yang sebenarnya lebih besar dari sudut bentuk ulir standar. Penampang bentuk ulir aksial yang dihasilkan ditunjukkan pada Gambar 3.

a) Alat pembubut ulir dengan sudut rake radial γ₀ > 0°

b) Memotong benda kerja dengan alat pemutar ulir γ₀ > 0°

Oleh karena itu, apabila membubut benda kerja berulir halus dengan persyaratan presisi tinggi, untuk memastikan keakuratan bentuk ulir, sudut rake pahat pada umumnya diambil 0° hingga 5°.

(2) Dampak sudut ujung pahat pada pembubutan ulir

Seperti yang telah disebutkan sebelumnya, apabila sudut rake radial γ₀ dari alat pembubutan ulir > 0°, maka akan mempengaruhi sudut bentuk ulir, dan semakin besar sudut rake radial, maka semakin besar pula dampaknya. Ketika sudut rake radial γ₁ > 0°, jika sudut ujung pahat ε₂ sama dengan sudut bentuk ulir α, sudut bentuk ulir yang dibubut akan lebih besar dari yang dibutuhkan.

Namun demikian, untuk ulir dengan persyaratan presisi yang lebih rendah, untuk meningkatkan sudut rake pahat agar lebih mudah memotong, dalam pekerjaan praktis, metode pengurangan sudut ujung pahat secara tepat dapat digunakan untuk mendapatkan sudut bentuk ulir yang relatif akurat. Apabila sudut rake radial γ₀ pahat pembubutan ulir < 12°, maka sudut ujung pahat ε₁ dapat dihitung secara kasar dengan menggunakan rumus berikut ini:

εr=αcosγo

Di mana

α - Sudut bentuk ulir (°);

γ₀ - Sudut penggaruk radial ulir (°).

Dalam situasi di mana perhitungan tidak memungkinkan, apabila sudut rake radial γ₀ alat pemutar ulir < 12°, sudut ujung pahat dapat dibuat 1° ± 0,3° lebih kecil dari sudut bentuk ulir.

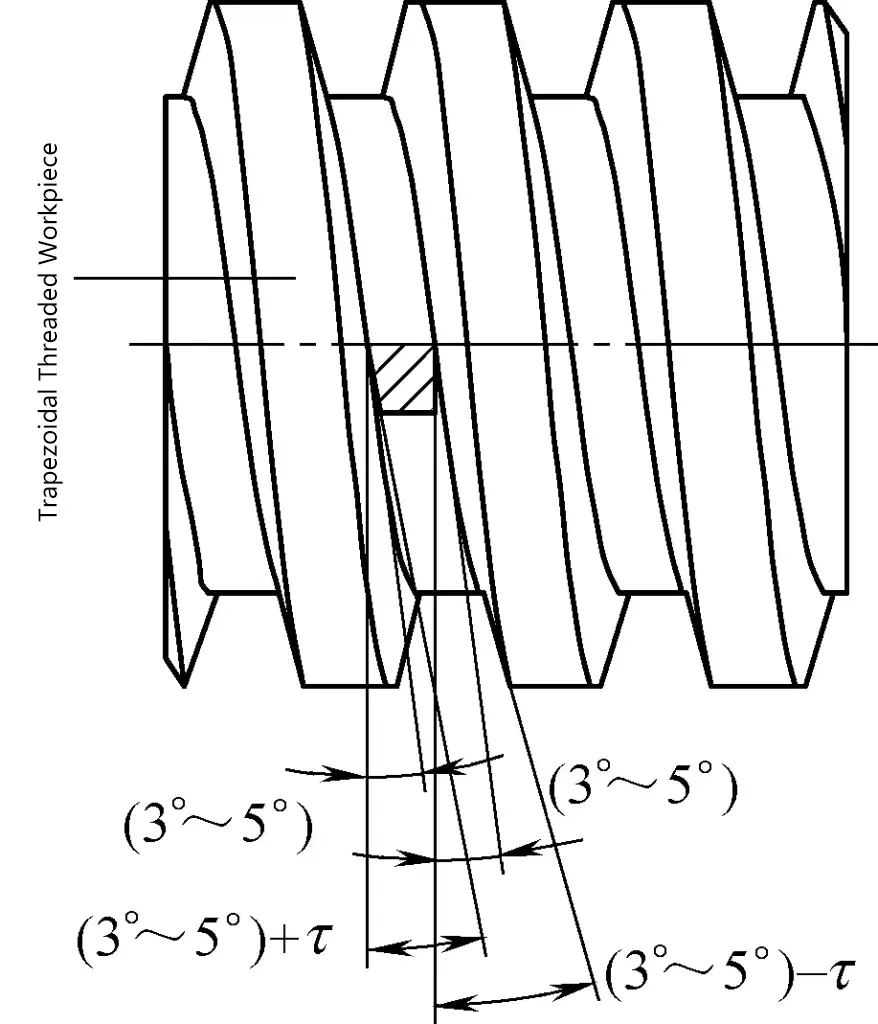

(3) Dampak dari sudut relief dua sisi tepi pahat pada pembubutan ulir

Apabila membubut ulir, alur yang dibubut adalah garis heliks. Karena ketidakkonsistenan sudut ujung ulir untuk benda kerja yang berbeda, maka sudut kontak antara bagian belakang alat pembubut ulir dan sisi bentuk ulir juga bervariasi. Semakin besar sudut ujung ulir benda kerja, semakin besar pula sudut kelonggaran pahat selama pemotongan.

Jika perubahan sudut ini tidak diperhitungkan, maka dapat menyebabkan bagian belakang pahat bersentuhan dengan sisi bentuk ulir, atau bahkan menggoresnya. Pengaruh faktor ini harus dipertimbangkan secara khusus apabila melakukan pemesinan ulir pitch besar.

Untuk alasan ini, ketika membubut ulir kanan, sudut relief kiri α₀ pada ujung tombak kiri alat pembubut ulir harus ditambah sedikit, dengan menambahkan sudut lead ulir τ pada sudut relief asli α₁, yaitu, α₂ = α₃ + τ. Pada saat ini, sudut relief kanan α₄ pada ujung tombak kanan harus dikurangi, dengan mengurangkan sudut lead benang τ dari sudut relief asli α₅, yaitu, α₆ = α₇ - τ.

Sudut bantuan pahat untuk membubut ulir kiri berlawanan dengan yang di atas, yaitu

αo kiri=αo-τ, αo benar=αo+τo

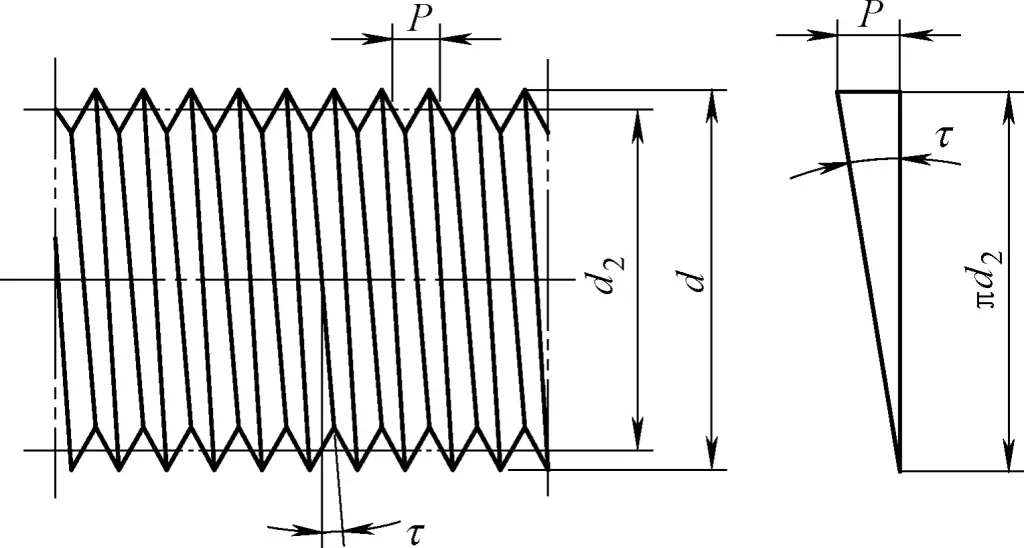

Sudut ulir τ ditunjukkan pada Gambar 4 dan dihitung dengan menggunakan rumus berikut ini

tanτ = P/πd2

Di mana

P - Pitch ulir (mm);

d₀ - Diameter pitch ulir (mm).

Apabila menyesuaikan sudut pelonggaran dua sisi tepi alat pemutar ulir selama pembubutan ulir, dudukan alat pegas putar dapat digunakan.

2. Mengambil tindakan yang efektif untuk memastikan stabilitas pemotongan

Apabila membubut ulir pada benda kerja yang berbentuk poros ramping, ulir ini rentan bengkok akibat aksi gaya belakang karena kekakuannya yang buruk. Untuk mencegah dan mengurangi kejadian ini, selain menggunakan follow rest, alat bantu steady rest juga dapat digunakan.

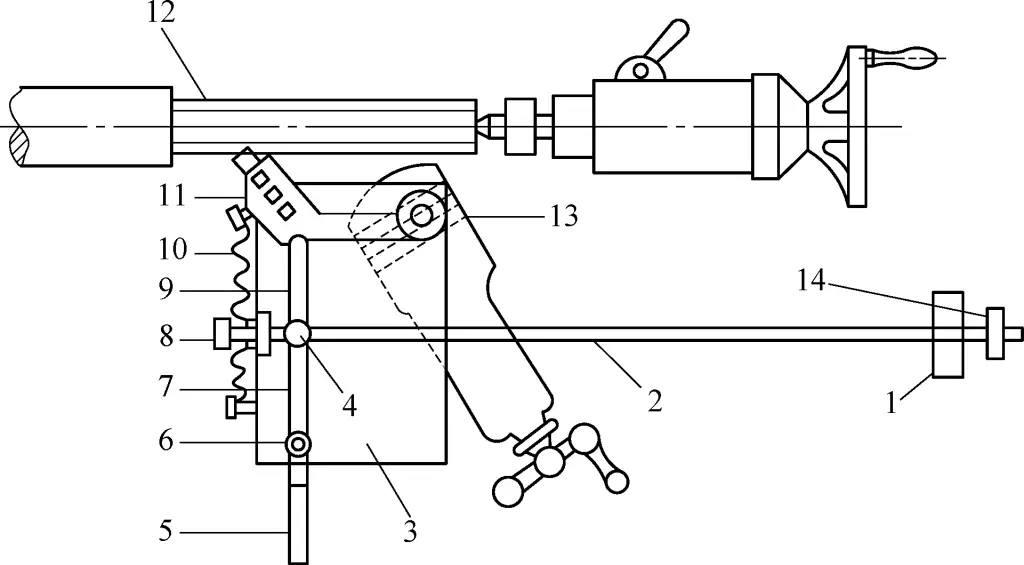

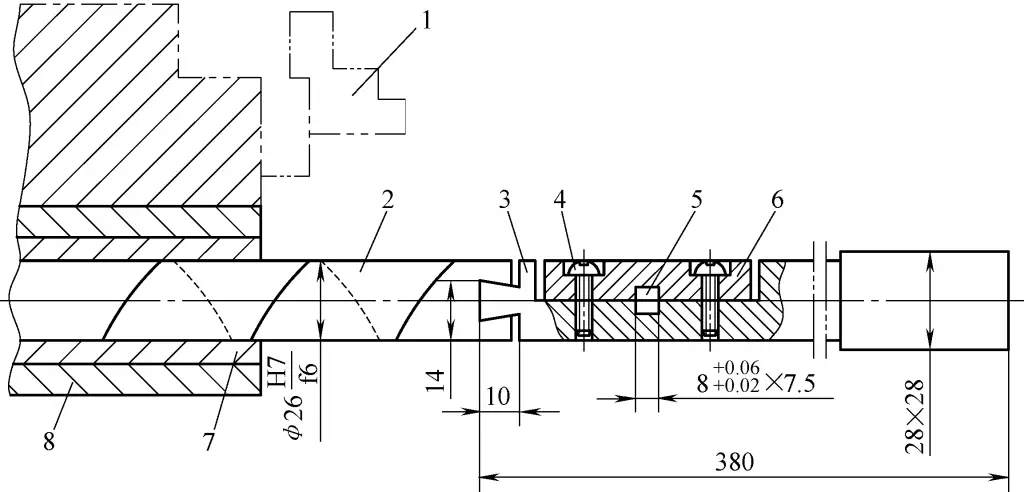

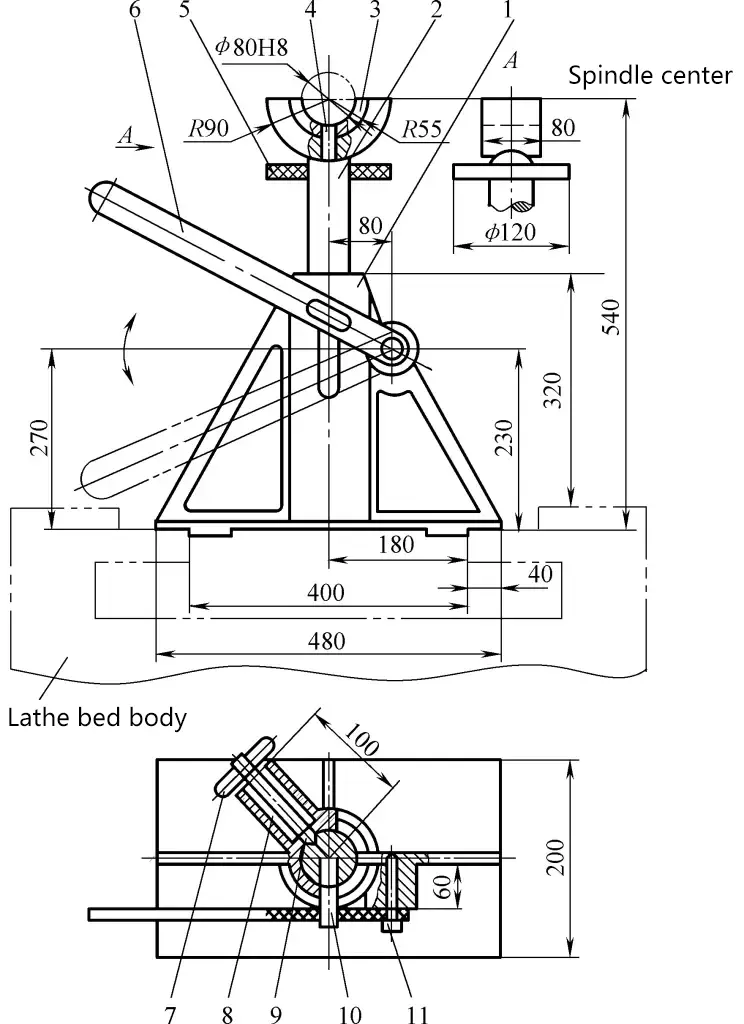

Seperti ditunjukkan pada Gambar 5, ketika membubut ulir pada benda kerja yang ramping, digunakan penyangga yang ringan dan stabil. Blok penjepit dipasang di bagian tengah tailstock, batang penyangga dipasang di blok penjepit, dan batang penahan perunggu dijepit pada batang penyangga. Terdapat lekukan berbentuk V di ujung batang penopang yang bersentuhan dengan benda kerja yang berputar untuk menangkal gaya yang dihasilkan oleh alat potong selama pembubutan.

1-Benda Kerja

Batang stabil 2-tembaga

3-Batang penyangga

Blok 4-penjepit

5-Alat pemotong

6-Tailstock

Saat memasang perangkat ini, batang penstabil harus berada pada sudut bidang horizontal, dan lekukan berbentuk V pada batang penstabil harus sedikit condong ke arah alat potong untuk menyeimbangkan gaya gabungan alat potong pada batang.

Karena keterbatasan panjang batang penyangga, perangkat ini cocok untuk membubut batang ulir yang relatif tipis dengan panjang yang pendek.

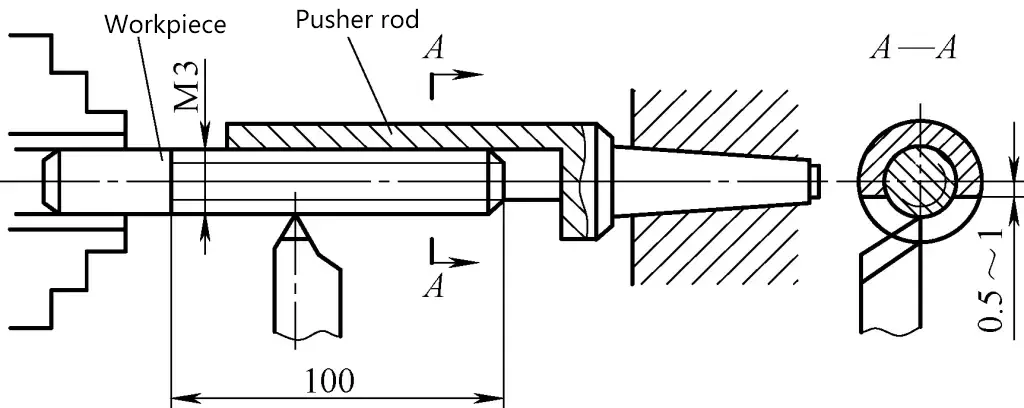

Gambar 6 menunjukkan alat bantu steady rest yang digunakan ketika membubut batang berulir tipis M3 dalam situasi yang tidak memungkinkan untuk menggunakan tailstock center.

Tempatkan batang penyangga ke dalam tailstock dan sesuaikan offset tailstock dengan benar untuk memastikan kontak yang baik dengan permukaan benda kerja. Dengan menggunakan alat bantu seperti itu, dapat memastikan bahwa benda kerja tidak bengkok setelah pemesinan.

Saat membuat alat ini, baja ulet harus digunakan, dan permukaan penyangga batang penyangga harus dipastikan sejajar dengan garis tengah spindel mesin bubut.

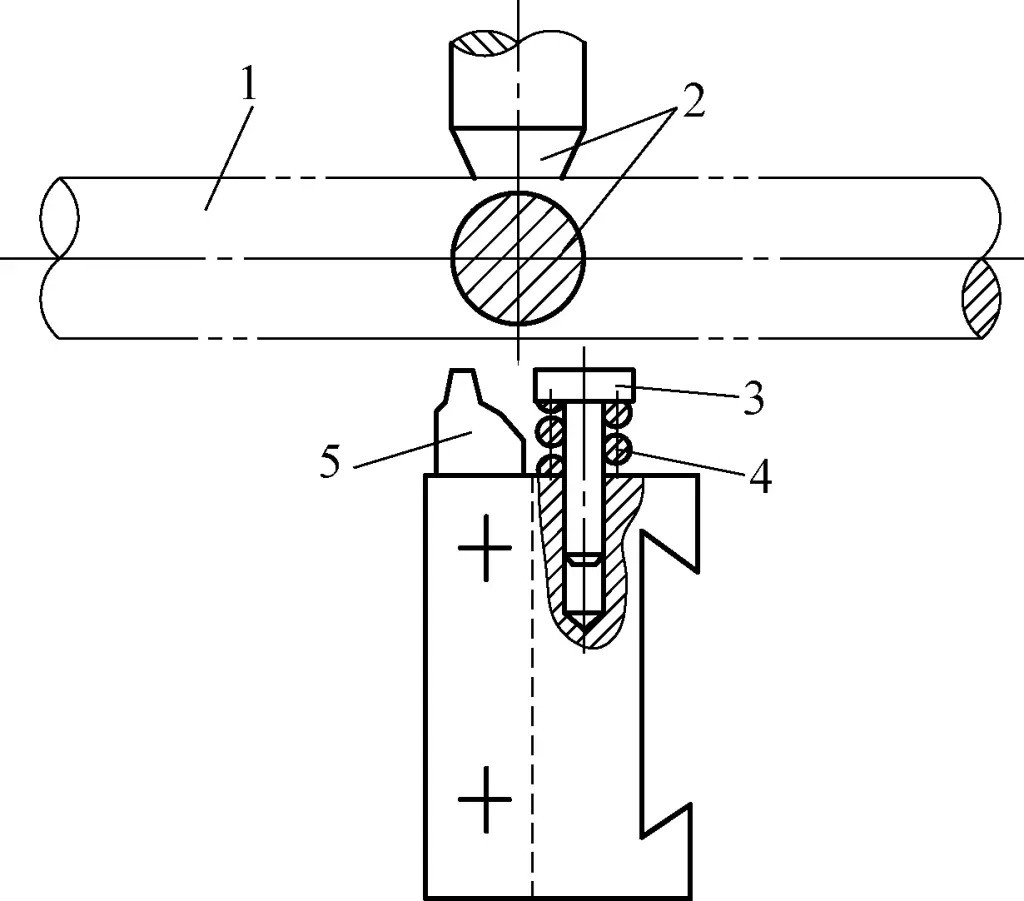

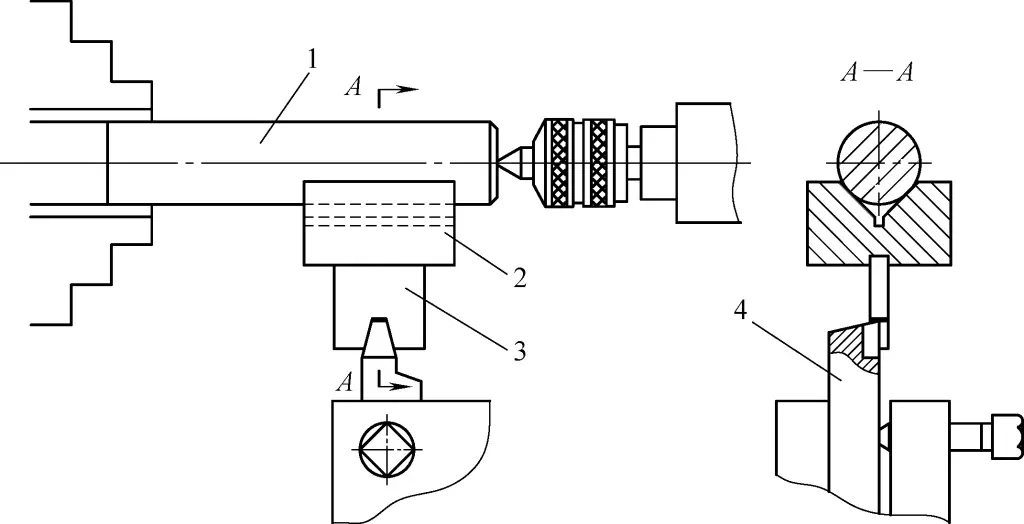

Ketika membubut batang berulir panjang dengan persyaratan presisi tinggi, alat bantu penahan yang ditunjukkan pada Gambar 7 dapat digunakan. Saat menggunakan follow rest, pin pegas dipasang di sisi kanan alat potong, yang secara efektif memastikan kestabilan benda kerja dan mencegah getaran selama pemotongan.

1-Benda Kerja

2-Mengikuti rahang istirahat

3-Pin

4-Pegas

5-Alat pemotong

Apabila menggunakan perangkat ini, perhatikan untuk menyesuaikan posisi relatif antara rahang penyangga dan pin, dan pastikan bahwa pegas memiliki gaya kompresi tertentu untuk menjamin gaya penyangga pin.

3. Mencegah gerakan aksial leadscrew panjang mesin bubut agar tidak mempengaruhi pitch ulir benda kerja

Deviasi yang berlebihan pada pitch ulir dari ulir mesin akan memengaruhi kemampuan ulirnya. Alasan utama kesalahan pitch ulir adalah masalah presisi mesin bubut itu sendiri dan kesalahan operasional, seperti gerakan aksial yang berlebihan pada leadscrew panjang mesin bubut.

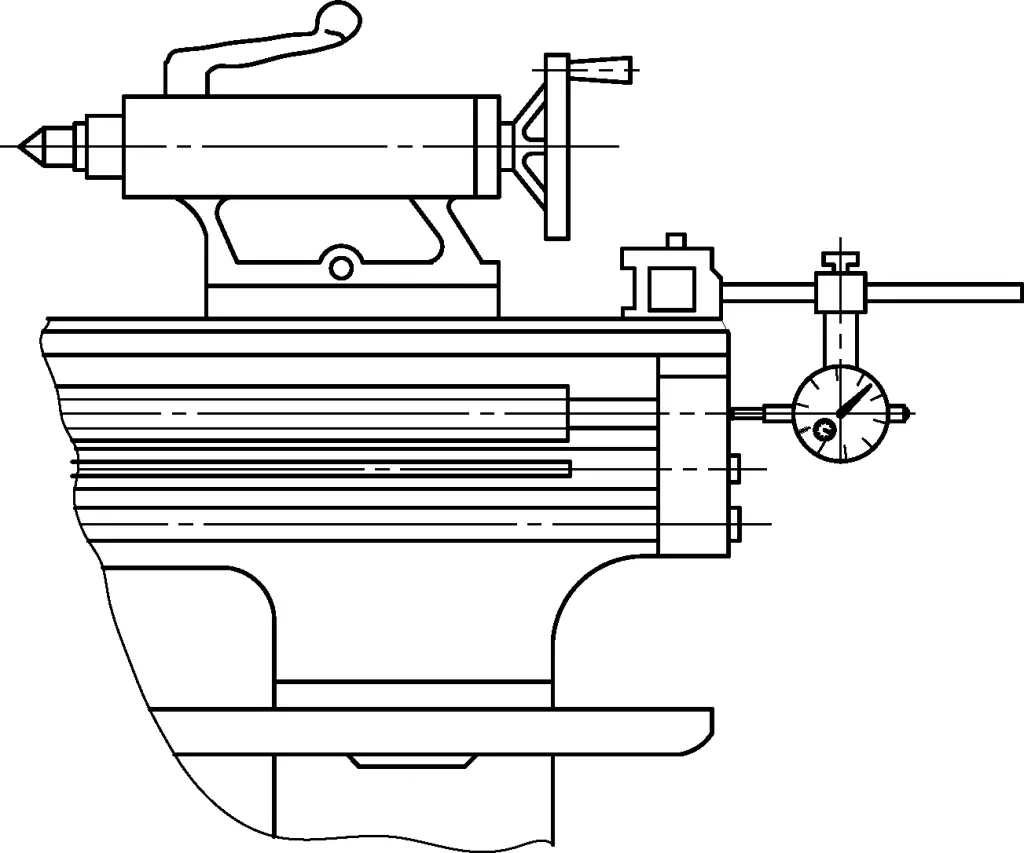

Metode untuk memeriksa gerakan aksial leadscrew adalah sebagai berikut: Pasang indikator dial dengan alas magnet pada permukaan alas mesin bubut (Gbr. 8), tancapkan bola baja pada lubang tengah leadscrew, putar leadscrew, dan periksa dengan membuka dan menutup setengah mur pada celemek di bagian tengah leadscrew.

Perbedaan maksimum dalam pembacaan indikator dial adalah kesalahan pergerakan aksial leadscrew panjang, dengan toleransi 0,015mm. Jika melebihi toleransi ini, penyesuaian yang cermat harus dilakukan.

Untuk ulir dengan persyaratan presisi yang lebih rendah, jika pitch melebihi toleransi, agar tidak memengaruhi kemampuan ulir, diameter pitch mur benda kerja dapat diputar sedikit lebih besar. Hal ini akan menciptakan jarak bebas pada diameter pitch selama penyambungan ulir, sehingga memungkinkannya memenuhi persyaratan kemampuan ulir.

Jarak bebas ini umumnya disebut jarak bebas kompensasi. Namun demikian, nilai kompensasi diameter pitch tidak dapat ditingkatkan tanpa batas, karena akan mempengaruhi keandalan sambungan. Oleh karena itu, ukuran nilai kompensasi diameter pitch harus dibatasi. Membatasi ukuran nilai kompensasi diameter pitch juga membatasi besarnya kesalahan pitch.

Selain itu, gerakan aksial spindel mesin bubut, jarak bebas yang tidak tepat di antara roda gigi penukar, paralelisme yang berlebihan pada alas mesin bubut terhadap sumbu benda kerja, atau kelurusan alas yang berlebihan, semuanya dapat memengaruhi akurasi pitch benda kerja berulir.

4. Meningkatkan efisiensi pembubutan ulir

Meningkatkan efisiensi benda kerja melibatkan banyak aspek, seperti meningkatkan metode pemrosesan, menggunakan beberapa alat potong untuk benda kerja ulir multi-mulai, meningkatkan parameter pemotongan, menggunakan alat potong canggih, menggunakan perlengkapan ganti cepat atau mengadopsi metode penjepitan cepat, mengurangi waktu menganggur selama operasi, mempersingkat waktu pengukuran, dan mengatur ruang kerja secara rasional. Di bawah ini adalah beberapa contoh metode pemrosesan spesifik sebagai ilustrasi.

(1) Metode pembongkaran untuk benda kerja berulir betis tirus

Saat membubut benda kerja berulir betis runcing, untuk memudahkan pemasangan benda kerja dan meningkatkan efisiensi, benda kerja biasanya dimasukkan ke dalam lubang runcing yang sesuai untuk diproses. Namun, jika metode pembongkarannya tidak tepat, hal ini dapat membuang waktu.

Gambar 9 menunjukkan alat penjepit untuk benda kerja berulir tirus, yang dapat dengan cepat membongkar benda kerja. Badan perlengkapan 1 memiliki bagian ulir eksternal dengan mur berulir 2 yang disekrup di atasnya. Mur knurled memiliki 4 lubang untuk memutar.

Tubuh 1-fixture

2-Mur yang dikerutkan

Benda kerja berulir betis 3-tirus

Pelat 4-Ejector

5, 7-Slot

6-Lubang meruncing

8-Pin kecil

Terdapat slot melintang 5 di belakang lubang runcing 6, dengan pelat ejektor 4 yang dipasang di slot 5. Pelat pelontar memiliki pin kecil 8 yang bergerak di slot 7 untuk menjaga pelat pelontar tetap berada di slot 5. Setelah benda kerja berulir betis tirus 3 selesai, memutar mur knurled 2 ke luar akan menyebabkan pelat ejektor 4 mendorong benda kerja berulir betis tirus 3.

(2) Mengadopsi metode pembubutan kecepatan tinggi

Pembubutan ulir kecepatan tinggi memiliki keuntungan seperti kekasaran permukaan yang rendah pada permukaan yang dipotong dan efisiensi yang tinggi. Namun, karena peningkatan suhu pemotongan, hal ini dapat menyebabkan "deformasi ekspansi" pada puncak ulir. Oleh karena itu, diameter luar ulir eksternal harus diputar ke ukuran batas minimum, dan diameter lubang ulir internal harus diputar ke ukuran batas maksimum.

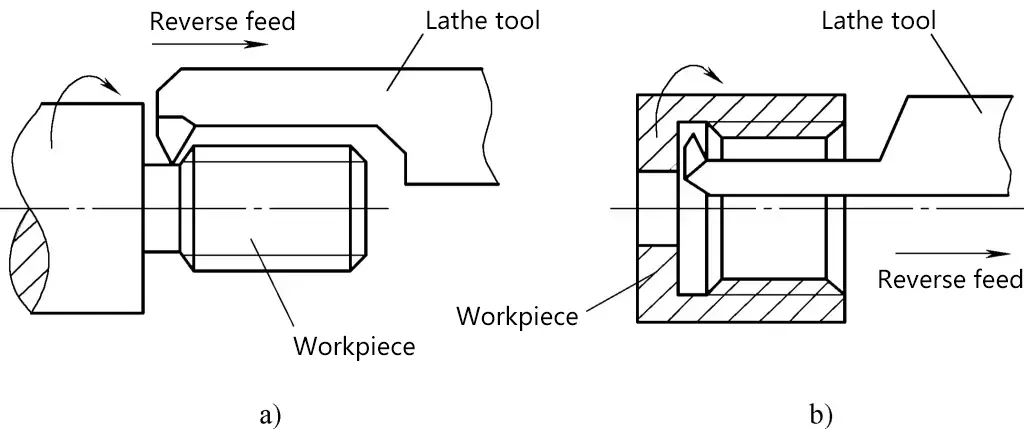

(3) Metode pengumpanan terbalik dalam pembubutan ulir kecepatan tinggi

Selama pembubutan ulir berkecepatan tinggi, kecepatan spindel sangat tinggi (kecepatan kecepatan potong adalah 6 kali lipat atau bahkan lebih tinggi daripada saat menggunakan alat potong baja berkecepatan tinggi), dan kecepatan pemakanan juga sangat cepat (umumnya hanya diperlukan 3-5 lintasan pemakanan untuk menyelesaikan ulir). Khususnya saat membubut ulir pitch besar dan ulir internal, kecelakaan sering terjadi karena ketidakmampuan untuk menarik alat tepat waktu. Dalam kasus seperti itu, metode umpan balik dapat digunakan.

Gambar 10a menunjukkan situasi pembubutan ulir eksternal berkecepatan tinggi dengan menggunakan metode pemakanan terbalik. Pahat potong yang serupa dengan yang digunakan untuk pembubutan ulir internal dipasang pada tool post, dengan ujung pahat diposisikan pada alur pencekaman pahat pada benda kerja. Setelah menyesuaikan jumlah pengikatan belakang, spindel mesin bubut berputar secara terbalik, dan mengumpankan dari kiri ke kanan dengan kecepatan tinggi untuk memotong ulir.

a) Pemutaran umpan balik ulir eksternal secara terbalik

b) Pemutaran umpan balik ulir internal secara terbalik

Dengan cara ini, tidak ada masalah alat potong yang tidak dapat ditarik kembali. Gambar 10b menunjukkan alat potong ulir internal yang diarde secara terbalik. Setelah menyesuaikan jumlah pemakanan belakang, benda kerja berputar secara terbalik, dan ulir dipotong dengan pemakanan dari kiri ke kanan.

(4) Menggunakan perlengkapan non-stop

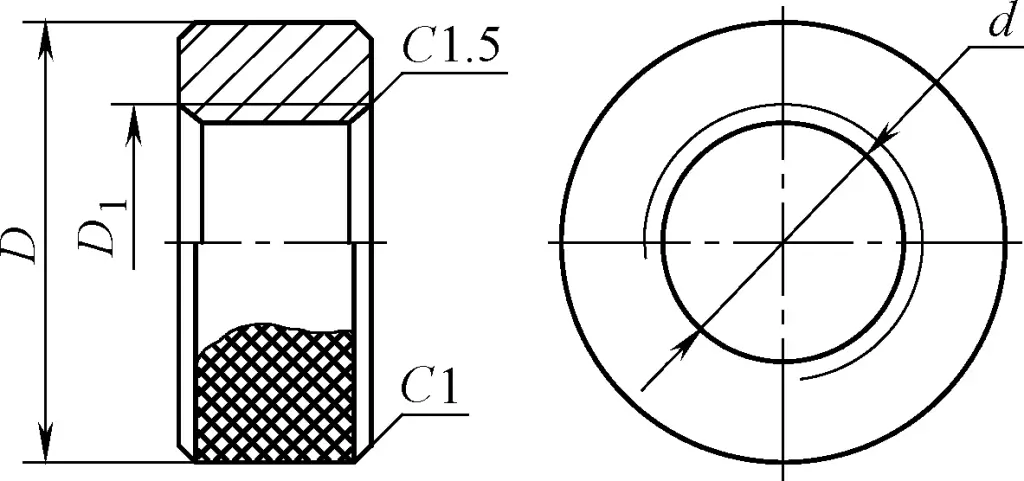

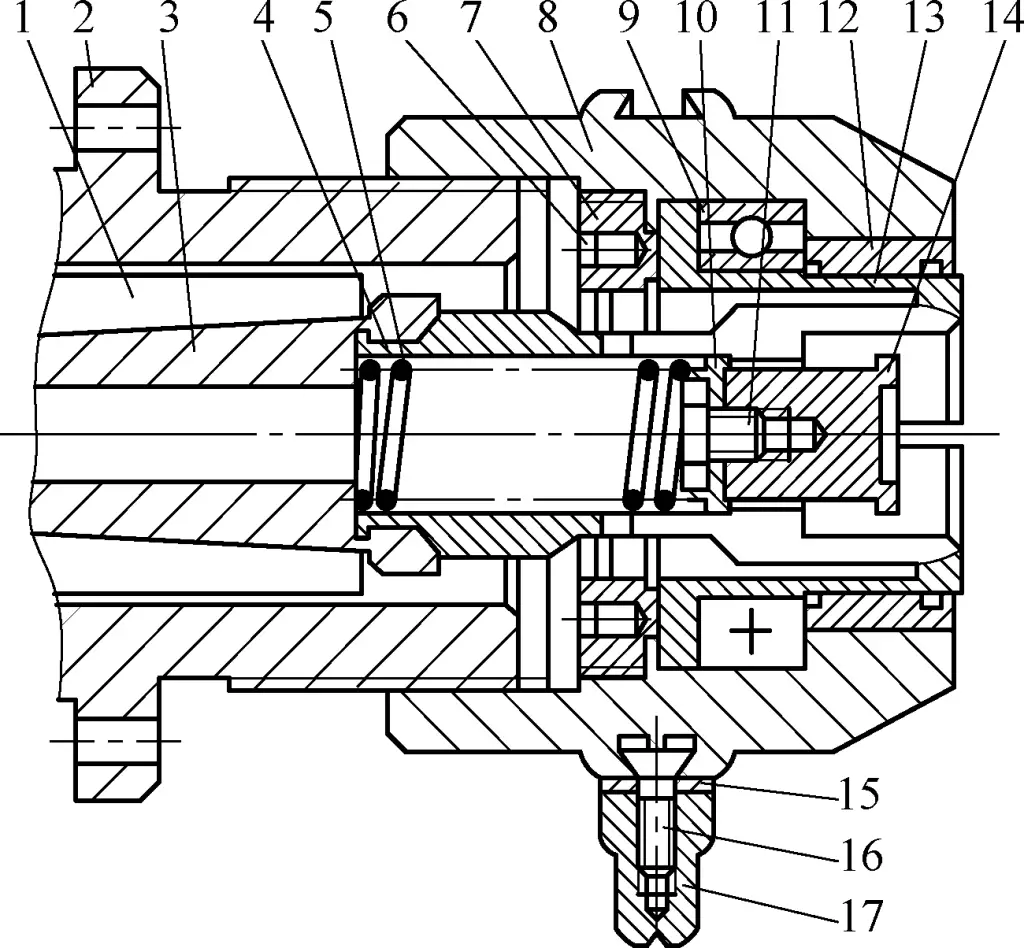

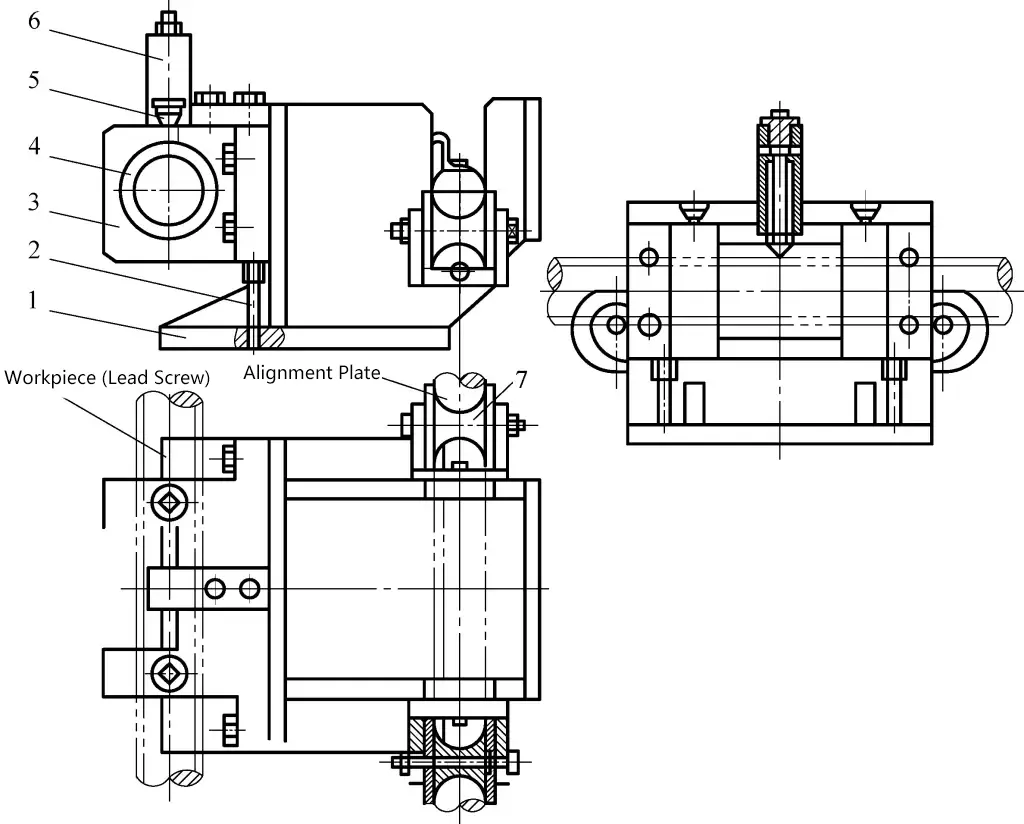

Gambar 11 menunjukkan benda kerja mur bulat. Untuk produksi satu bagian, benda kerja dapat dijepit dalam pencekam pemusatan sendiri untuk diproses. Untuk produksi massal, untuk meningkatkan efisiensi, perlengkapan non-stop seperti yang ditunjukkan pada Gambar 12 dapat digunakan.

1-Spindel

2-Flensa

Poros 3-pegas

Collet 4-pegas

5-Pegas

6, 11, 16-Sekrup

Disk 7-pengunci

8-Lengan luar

9-Bantalan

10, 15 Mesin Cuci

Bushing 12-Tembaga

Selongsong dorong 13

Inti 14-kolet

17-Pegangan

Flensa 2 dipasang ke flensa kotak spindel bubut, dan pegas collet 4 dan poros pegas 3 dihubungkan ke spindel bubut 1 secara berurutan dan berputar dengan spindel 1. Selongsong luar 8 dihubungkan ke flens 2 melalui ulir dan tidak berputar dengan spindel 1.

Selama pemrosesan, letakkan benda kerja mur bundar ke dalam lubang kolet pegas berputar 4, putar pegangan 17 berlawanan arah jarum jam untuk membuat selongsong luar 8 berputar dan bergerak ke kiri di sepanjang sumbu, mendorong selongsong dorong 13 untuk bergerak ke kiri secara serempak, dengan demikian menjepit benda kerja.

Setelah proses selesai, dengan spindel mesin bubut masih berputar, putar gagang 17 searah jarum jam untuk membuat selongsong luar 8 berputar dan bergerak ke kanan, dengan selongsong dorong 13 bergerak ke kanan secara serempak. Pada saat ini, pegas collet 4 mengendur, dan di bawah aksi pegas 5, mendorong inti collet 14, menyebabkan benda kerja jatuh secara otomatis. Kemudian, tanpa menghentikan mesin, pasang benda kerja berikutnya untuk melanjutkan pemrosesan.

Karena perlengkapan ini beroperasi tanpa menghentikan mesin, untuk mencegah benda kerja memotong jari operator selama pemasangan, alat bantu seperti yang ditunjukkan pada Gambar 13 dapat digunakan. Masukkan alat bantu mur bundar ke poros pendek dan pegang gagangnya untuk menempatkan benda kerja ke dalam perlengkapan.

(5) Pembubutan ulir start ganda dengan alat ganda

Untuk memproses ulir start ganda, umumnya dilakukan dengan terlebih dahulu memutar satu lead, kemudian membagi garis dan memutar lead lainnya. Jika menggunakan dudukan pahat alat ganda, produktivitas dapat ditingkatkan.

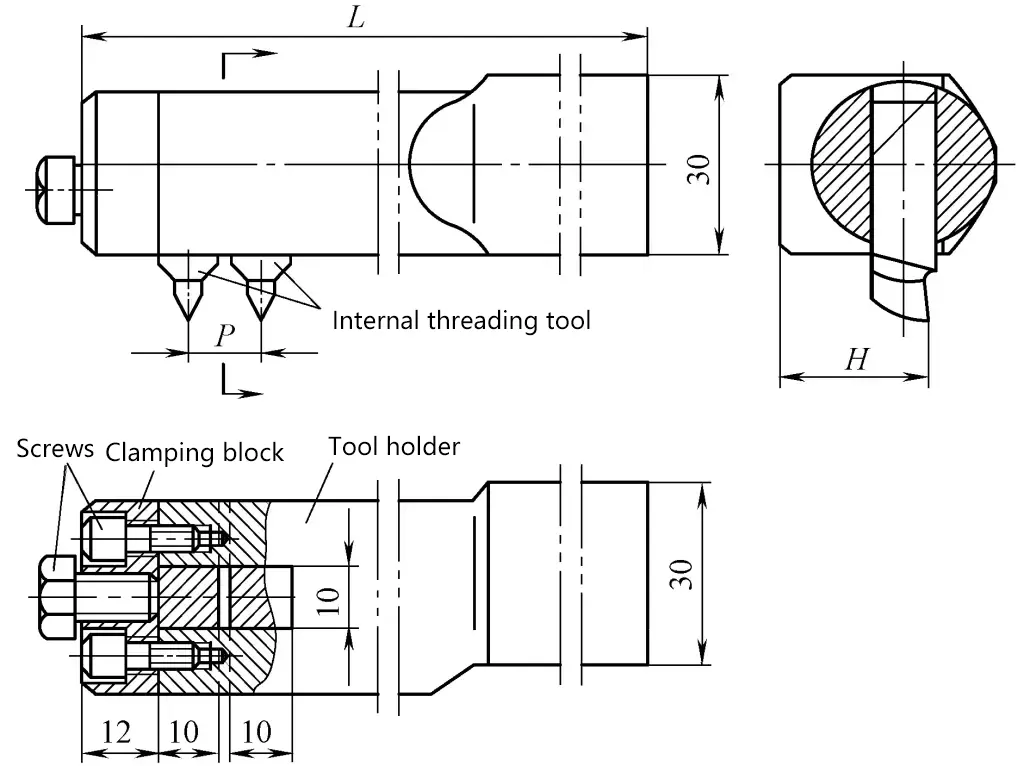

Gambar 14 menunjukkan struktur dudukan pahat untuk membubut ulir internal start ganda. Dua alat potong ulir dipasang pada dudukan pahat, keduanya terbuat dari baja kecepatan tinggi 10mm × 10mm, dengan kedua alat membentuk satu pitch. Panjang L dari shank pahat ditentukan berdasarkan panjang benda kerja yang berbeda, dan shank harus memiliki kekakuan yang cukup untuk memenuhi persyaratan tujuan umum.

Ujung kiri tangkai pahat dibuat elips untuk memudahkan pelepasan chip. Untuk memudahkan pembuatan, alat potong dipasang di slot terbuka dan dikencangkan dengan sekrup. Saat menggerinda alat potong, templat harus digunakan untuk pengaturan alat potong, dan shimen tembaga tipis dapat digunakan di antara kedua alat potong untuk memastikan pitch.

Untuk memastikan konsistensi permukaan depan kedua alat potong, setelah perakitan, permukaan depan digerinda sekaligus pada alat penggiling. Sudut geometri pahat dipilih menurut parameter konvensional.

Gambar 15 menunjukkan struktur dudukan alat ganda untuk membubut ulir eksternal start ganda, yang bekerja dengan prinsip yang sama seperti dudukan alat ganda ulir internal.

5. Menggunakan perangkat pencabutan pahat otomatis untuk pembubutan ulir

Pada pembubutan ulir berkecepatan tinggi, karena pemakanan memanjang yang cepat, jika pahat tidak dapat ditarik tepat waktu ketika mencapai ujung ulir, maka dapat merusak pahat atau benda kerja.

Terdapat berbagai bentuk perangkat pencabut pahat otomatis untuk pembubutan ulir. Gambar 16 menunjukkan struktur yang relatif sederhana. Alat ini memutar tool post sebesar 29° dan memasang pelat datar 3 di atasnya. Sebuah pin 6 dipasang pada pelat datar 3, dengan batang penghubung 7 yang memiliki gagang penyetel 5 yang diputar pada pin 6. Ujung bagian dalam diputar pada pin 4 pada batang panjang 2, dan batang penghubung lainnya 9 juga diputar pada pin 4. Dudukan pahat 11 diputar pada baut tiang pahat 13.

Blok 1-Stop

Batang 2-panjang

3-Piring datar

4, 6-Pin

5-Pegangan

7, 9-Batang penghubung

8-Sekrup penyetelan awal

10-Pegas

11-Penahan alat

12-Benda Kerja

13-Baut tiang alat

Cincin 14-kontak

Saat penguliran, saat alat mencapai ujung, cincin kontak 14 yang dipasang pada batang panjang 2 menyentuh blok penghenti 1 yang dipasang pada alas. Batang panjang 2 menarik pin 4, menyebabkan batang penghubung 9 secara bertahap menarik kembali. Dudukan pahat 11, yang ditarik oleh pegas 10, juga secara bertahap menjauh dari benda kerja 12. Saat pertama kali menggunakan alat ini, sesuaikan dengan menggunakan sekrup penyetelan awal 8.

II. Benang Trapesium

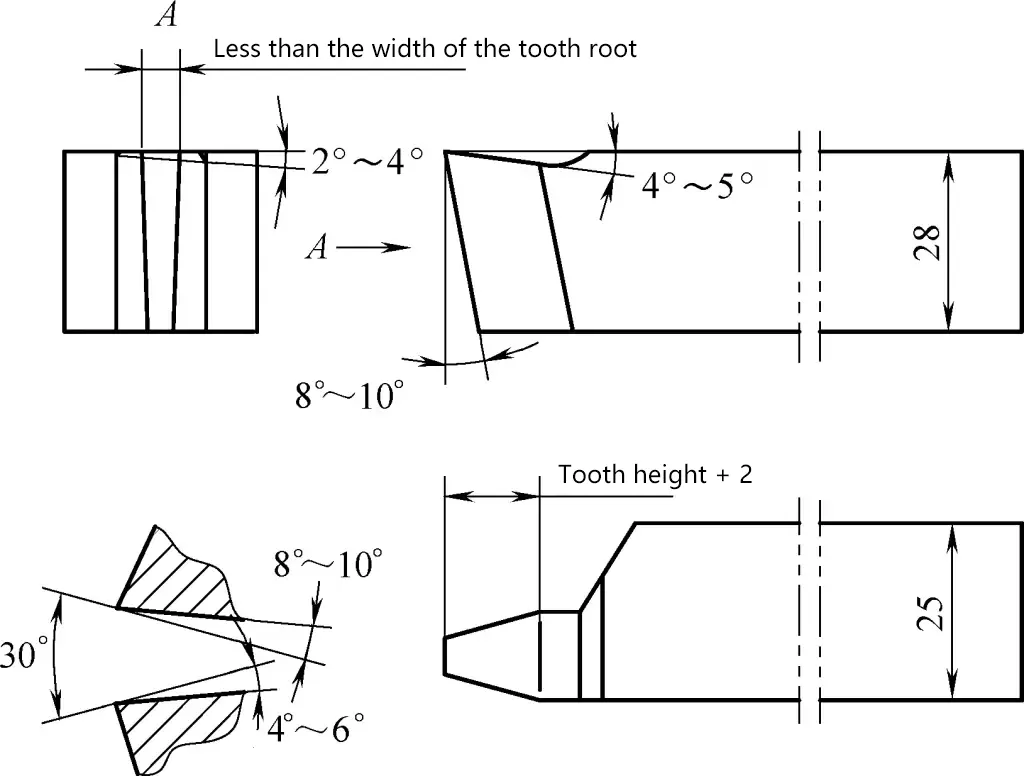

1. Alat Pemotong Benang Trapesium

(1) Dimensi lebar tepi atas alat pemotong ulir trapesium

Dimensi lebar B dari tepi atas alat pemotong ulir trapesium (Gambar 17) harus ditentukan berdasarkan ukuran dasar alur ulir. Menurut GB/T5796.1-2005 dan GB/T 5796.3-2005, dimensi lebar tepi atas pahat dapat dihitung dengan menggunakan rumus berikut

B = 0,366P - 0,536a₀

Di mana

P - Pitch ulir trapesium (mm).

a c - Jarak bebas puncak ulir trapesium (mm), ketika P = 2 ~ 5mm, a c =0,25mm;ketika P = 6 ~ 12mm, a c =0,5mm; ketika P = 4 ~ 44mm, a c =1mm.

(2) Hubungan antara sudut kerja alat pemotong ulir dan sudut ujung ulir

Ketika memotong ulir biasa, karena ketidakkonsistenan sudut ujung ulir pada benda kerja yang berbeda, sudut relief pada kedua sisi alat potong memengaruhi pemotongan ulir.

Apabila memotong ulir trapesium, fenomena ini menjadi lebih jelas karena meningkatnya sudut ujung ulir. Sudut ujung ulir τ mengubah sudut relief aktual selama pemotongan. Pada mata potong kiri, sudut relief aktual berkurang sebesar τ akibat sudut ujung ulir τ; sedangkan pada mata potong kanan, sudut ini bertambah sebesar τ.

Untuk alasan ini, ketika memotong ulir kanan dan menentukan sudut relief alat potong ulir trapesium, sudut relief pada mata potong kiri harus ditingkatkan sebesar τ. Karena sudut relief alat potong ulir trapesium pada umumnya 3°~5°, maka sudut reliefnya menjadi (3°~5°) + τ, seperti yang ditunjukkan pada Gambar 18.

Sudut relief pada mata potong kanan harus dikurangi sebesar τ, menjadi (3°~5°)-τ, sehingga memastikan sudut relief yang sama pada kedua sisi selama pemotongan yang sesungguhnya. Untuk ulir sebelah kiri, berlaku sebaliknya.

Dalam pemesinan aktual, untuk meningkatkan dampak sudut ulir pada sudut kerja pahat, posisi relatif pahat dan benda kerja dapat disesuaikan secara tepat.

Dengan menggunakan dudukan pahat yang dapat diputar, putar pahat sesuai dengan sudut ujung ulir benda kerja dan pasang pahat secara normal (Gambar 19), atau selama penggerindaan, gerakkan sudut relief sisi kiri lebih besar dan sudut relief sisi kanan lebih kecil. Selain itu, tingkatkan juga sudut rake positif radial γ o dengan tepat di penampang kedalaman (sudut penggaruk positif radial γ o ditunjukkan pada Gambar 18, umumnya meningkat sebesar 5°~15° tergantung pada material yang dikerjakan).

(3) Sudut bentuk ulir alat pemotong ulir trapesium dan koreksinya

Untuk alat potong ulir dengan sudut rake radial, karena kedua mata potong tidak melewati garis tengah benda kerja ulir trapesium, maka bentuk ulir pada penampang aksial ulir yang dipotong bukan berupa garis lurus, melainkan kurva. Kesalahan ini secara signifikan memengaruhi sudut bentuk ulir, khususnya untuk alat potong ulir dengan sudut rake radial yang besar.

Oleh karena itu, sudut bentuk ulir alat potong harus dikoreksi selama pemotongan. Nilai koreksi untuk sudut bentuk ulir alat potong dapat ditemukan pada Tabel 1.

Tabel 1 Nilai koreksi untuk sudut bentuk alat potong ulir trapesium

| Sudut bentuk ulir trapesium α | Sudut penggaruk radial alat γo | Sudut bentuk ulir pahat α1 |

| 30° | 5° | 29°54′ |

| 10° | 29°38′ | |

| 15° | 29°9′ |

2. Struktur dudukan alat pemotong benang trapesium

Struktur dudukan pahat yang diperkenalkan pada Gambar 1b dan 1c juga cocok untuk memotong ulir trapesium eksternal. Untuk ulir trapesium internal, lihat bentuk pahat yang ditunjukkan pada Gambar 17. Ketika memotong ulir trapesium internal yang panjang dan tipis, struktur dudukan pahat seperti yang ditunjukkan pada Gambar 20, yang memecahkan masalah kekakuan yang buruk karena dudukan pahat yang tipis dan panjang.

Rahang 1-Chuck

2-Melalui poros

3-Tubuh alat

4-Sekrup

5-Lubang pemasangan alat

Pelat 6-tekanan

Bushing 7-Tembaga

Selongsong 8-transisi

Pada Gambar 20, selongsong transisi dan bushing tembaga dipasang pada lubang tirus spindel mesin bubut. Poros tembus dimasukkan melalui lubang benda kerja ke dalam bushing tembaga, dengan ujung kanannya terhubung ke dudukan pahat melalui sambungan pas (sudut pas harus 75°~80°). Alur oli spiral dipotong pada poros tembus untuk memastikan pelumasan antara poros dan bushing tembaga, mengurangi hambatan gesekan saat poros tembus bergerak secara aksial.

Selama pemesinan, benda kerja dijepit oleh rahang chuck yang memusatkan diri. Pahat potong dipasang di lubang persegi pada badan pahat, dikencangkan dengan sekrup, dan dijepit dengan pelat penekan. Harus berhati-hati dalam menyesuaikan ketinggian ujung pahat agar sejajar dengan pusat spindel mesin bubut.

Selama pemotongan, baik badan pahat maupun poros tembus tidak berputar. Sambungan sambungan pas memungkinkan pemegang pahat untuk mengumpankan baik secara aksial maupun radial. Poros tembus, yang didukung oleh bushing tembaga, sangat meningkatkan kekakuan dudukan pahat, mencegah getaran dan suara berisik, sehingga memastikan kualitas pemotongan.

3. Contoh pemotongan benda kerja ulir trapesium

Benda kerja yang akan dikerjakan adalah sekrup ulir trapesium sepanjang 2000mm, terbuat dari baja karbon berkualitas 45. Kelurusan yang diperlukan tidak boleh melebihi 0,03 mm lebih dari 500mm. Kesalahan pitch kumulatif di seluruh panjang sekrup utama tidak boleh melebihi 0,06 mm, dan nilai Ra kekasaran permukaan ulir harus mencapai 3,2μm.

Proses pemesinan adalah sebagai berikut:

(1) Pertama, lakukan pemesinan kasar secara umum untuk menghilangkan kerak permukaan luar.

Normalisasi untuk menghilangkan tekanan internal (jika kondisinya memungkinkan, sekrup utama dapat dipanaskan secara vertikal di dalam tungku).

(2) Setengah jadi dan selesaikan putaran diameter utama sekrup utama.

(3) Potong benang secara kasar.

Sisakan kelonggaran 0,15~0,25 mm untuk menyelesaikan separuh diameter kecil ulir, dan kelonggaran 0,3~0,4 mm untuk menyelesaikan separuh diameter besar pada kedua sisi ulir.

Saat memotong ulir dengan kecepatan tinggi, untuk mencegah deformasi ekstrusi logam dan kerusakan pada rahang pengikut, alur dapat dipotong terlebih dahulu dengan kecepatan rendah menggunakan alat pemotong baja berkecepatan tinggi. Lebar alur bisa lebih sempit 0,1 mm dari lebar ulir, dengan kedalaman sekitar 0,5 mm, dan alur pencabutan pahat harus dipotong di ujung kiri.

Alat potong yang digunakan untuk pemotongan kasar ulir trapesium ditunjukkan pada Gambar 21. Sisipan terbuat dari karbida YT15. Permukaan depan dan belakang pahat harus dipoles dengan batu gerinda.

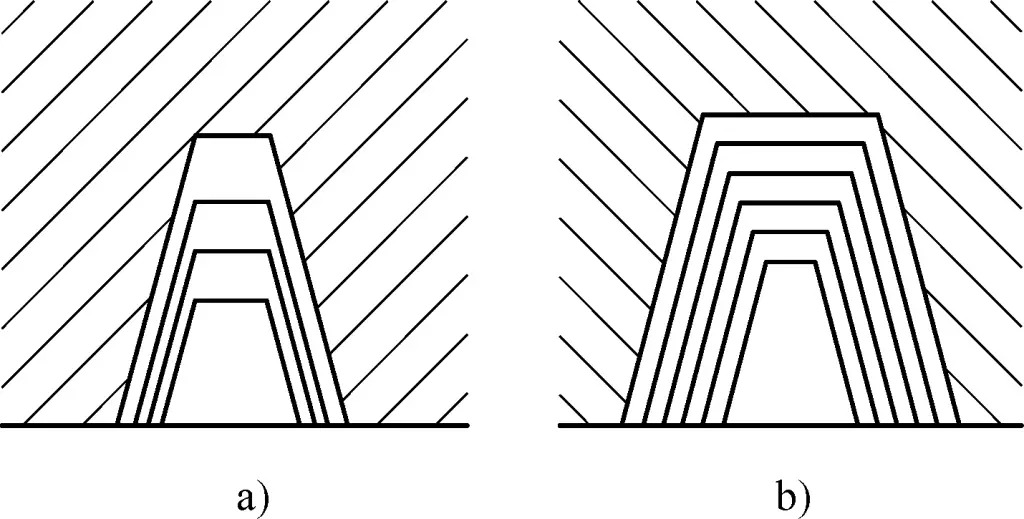

Parameter pemotongan: Untuk pitch dalam 6mm, kecepatan spindel n = 600r/menit. Untuk pitch yang lebih kecil, digunakan pemakanan radial langsung (Gambar 22a), menggunakan alat potong ulir dengan lebar ujung yang berbeda untuk pemotongan kasar dan finishing, seperti ditunjukkan pada Gambar 22b. Untuk pitch di atas 6mm, kecepatan spindel n = 350r/menit, dengan kedalaman potong belakang ap = 0,2 ~ 0,4mm.

a) Umpan radial langsung

b) Memotong dengan alat dengan lebar yang berbeda

(4) Potong benang setengah jadi.

Sisakan kelonggaran 0,1 mm untuk menyelesaikan pemotongan diameter kecil ulir, dan kelonggaran 0,15 ~ 0,2 mm untuk menyelesaikan pemotongan kedua sisi ulir.

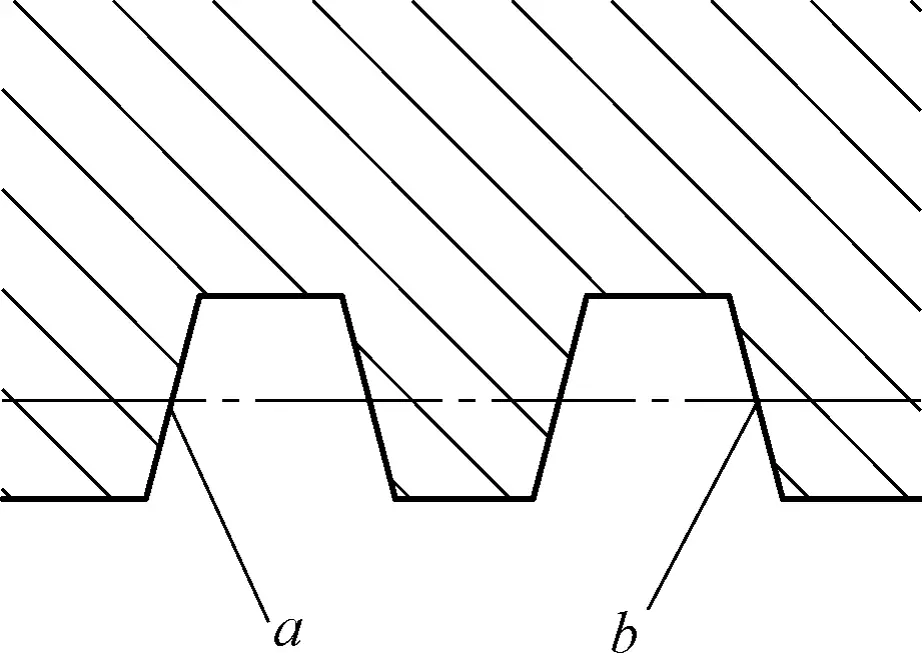

Pertama-tama potong setengah jadi bagian bawah ulir, kemudian potong setengah jadi permukaan a yang berlawanan dengan arah pemakanan, seperti yang ditunjukkan pada Gambar 23. Hal ini dikarenakan permukaan a lebih sulit dipotong daripada permukaan b (untuk ulir kanan), dan menghasilkan gaya potong pada sisi di mana mur setengah mesin bubut memiliki kelonggaran, sehingga mudah menyebabkan getaran dan mempengaruhi kekasaran permukaan ulir. Alat potong yang ditunjukkan pada Gambar 21 masih dapat digunakan untuk pemotongan setengah jadi.

(5) Periksa kelurusan sekrup utama.

Jika kelurusan sekrup utama melebihi toleransi, penyesuaian harus dilakukan.

(6) Selesaikan pemotongan benang.

Pertama-tama, potonglah diameter kecil dari ulir, kemudian mesinlah permukaannya. Selanjutnya, periksa sudut ulir dengan menggunakan pengukur kedalaman gigi yang lebih kecil dari kedalaman gigi. Terakhir, mesin permukaan b dan periksa dengan pengukur produk jadi atau alat ukur khusus.

Untuk menyelesaikan pemotongan ulir, gunakan alat pemotong ulir trapesium baja berkecepatan tinggi seperti yang ditunjukkan pada Gambar 24. Sebelum memotong, poles permukaan depan dan belakang dengan batu gerinda untuk mencapai nilai Ra kekasaran permukaan di bawah 0,4μm. Parameter pemotongan yang dipilih adalah: kecepatan spindel n = 20 ~ 30r/menit; kecepatan pemakanan untuk menyelesaikan kedua sisi f = 0,05 mm/r.

Perhatikan hal-hal berikut ini selama pengoperasian:

1) Gunakan penyangga pengikut tiga rahang, dan tambahkan selongsong tembaga di antara rahang penyangga pengikut dan benda kerja untuk mendapatkan hasil pemesinan yang baik, seperti ditunjukkan pada Gambar 25. Lebar rahang penyangga pengikut idealnya 30~35mm, sebaiknya terbuat dari besi tuang.

2) Saat memotong sekrup utama dengan diameter yang berbeda, ketidaksesuaian antara radius busur rahang pengikut dan radius benda kerja sering kali menghasilkan kontak satu titik atau dua titik seperti yang ditunjukkan pada Gambar 26, yang memengaruhi kualitas pemesinan.

Dalam hal ini, setelah pemotongan kasar, tekan perlahan rahang pengikut ke permukaan benda kerja dan jalankan dengan kecepatan di atas 600r/menit. Gunakan batang gerinda dengan diameter yang sama dengan benda kerja untuk menggerinda busur rahang, untuk memastikan permukaan kontak yang baik dan meningkatkan kualitas pemesinan.

a) Kontak satu titik

b) Kontak titik ganda

3) Selama pemotongan, gunakan air sabun atau emulsi untuk pendinginan yang cukup dan sebagai pelumas antara rahang pengikut dan benda kerja.

4) Untuk sekrup utama dengan panjang di bawah 1000mm, gunakan bagian tengah depan dan pelat penggerak untuk menjepit; untuk sekrup utama dengan panjang lebih dari 1000mm, umumnya gunakan metode chuck-and-center untuk pemasangan.

5) Gunakan pusat pemutar presisi tinggi pada tailstock. Periksa dan sesuaikan kekencangan bagian tengah secara teratur selama pengoperasian. Jangan gunakan tenaga yang berlebihan untuk mencegah pembengkokan dan perubahan bentuk pada sekrup utama.

Sebelum membubut ulir trapesium pada benda kerja sekrup timbal yang relatif panjang dan tipis, perlakuan pelepasan tegangan harus dilakukan. Proses pembebasan tegangan ini sangat penting karena mempengaruhi apakah benda kerja akan berubah bentuk atau tidak.

Karena panjangnya sekrup utama yang sedang dikerjakan, sering kali diperlukan waktu beberapa hari kerja untuk menyelesaikannya. Oleh karena itu, selama proses pemesinan, harus berhati-hati untuk tidak menghentikan mesin dalam waktu lama, jika tidak, benda kerja akan melorot dan menekuk karena beratnya sendiri. Selama proses pemesinan, mengabaikan detail apa pun akan menyulitkan untuk memenuhi persyaratan teknis.

4. Kontrol kualitas dalam pembubutan ulir trapesium

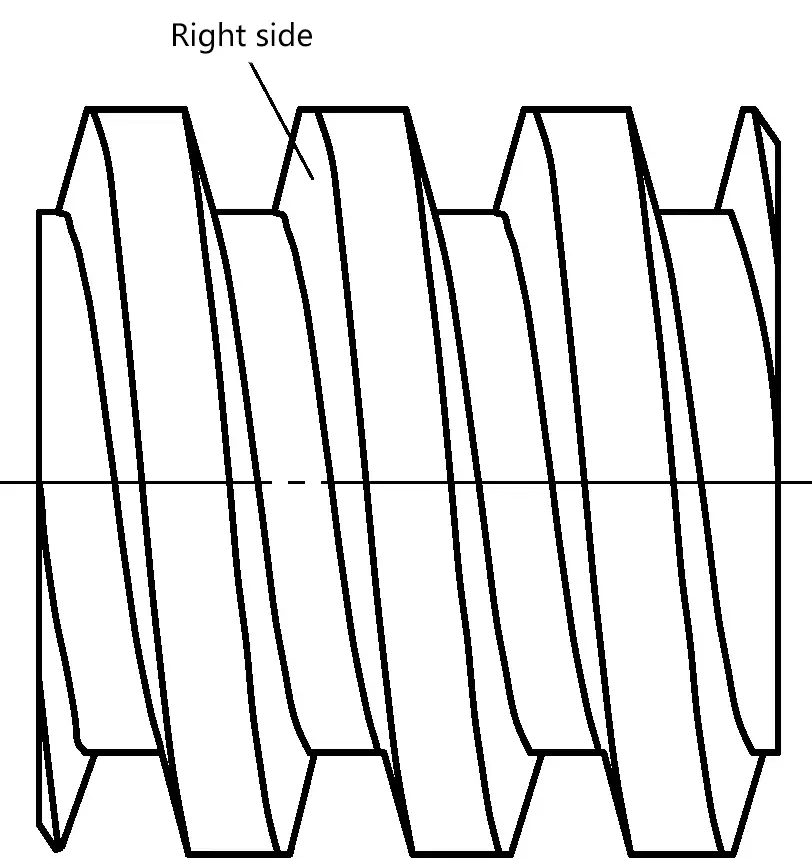

(1) Mengatasi masalah riak permukaan pada benang

Apabila membubut ulir trapesium dengan pitch yang lebih besar, sisi kiri sering kali lebih mulus, sedangkan sisi kanan (Gambar 27) memiliki tingkat riak yang bervariasi. Hal ini tidak hanya memengaruhi keakuratan ulir, tetapi juga mengurangi masa pakainya.

Terbentuknya riak pada permukaan ulir disebabkan oleh kekakuan benda kerja atau mesin bubut yang buruk, obrolan atau perayapan selama pemotongan, dan ketepatan penggerindaan yang buruk pada pahat potong. Selain itu, faktor yang juga penting adalah gaya pemakanan pada pahat potong selama kontak aksial antara sekrup utama mesin bubut dan transmisi mur. Ketika melakukan pemesinan ulir kanan, sekrup utama yang panjang berputar untuk menggerakkan mur, menggerakkan sadel ke arah spindel.

Pada saat ini, jarak bebas aksial yang tepat antara sekrup timah panjang dan mur dihilangkan, sehingga gaya pemakanan tidak dapat disetel dengan baik saat memutar sisi kanan ulir. Akibatnya, gaya pemakanan yang komprehensif dihasilkan antara alat potong, spindel, dan sisi kanan ulir, sehingga menyebabkan getaran yang dipaksakan.

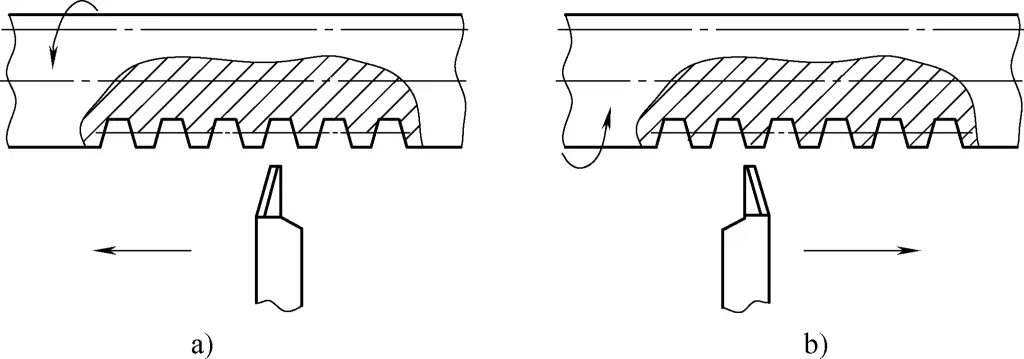

Untuk menghilangkan pengaruh faktor-faktor ini, metode pemotongan satu sisi dapat digunakan ketika menyelesaikan ulir eksternal berbentuk trapesium dengan pitch yang lebih besar. Gunakan putaran maju dan pemakanan maju mesin bubut untuk memotong sisi kiri ulir, seperti yang ditunjukkan pada Gambar 28a; gunakan putaran mundur dan pemakanan mundur mesin bubut (dengan pahat pemotong ulir dipasang terbalik) untuk memotong sisi kanan ulir, seperti yang ditunjukkan pada Gambar 28b. Hal ini dapat menghilangkan riak pada sisi kanan ulir.

a) Memotong sisi kiri benang

b) Memotong sisi kanan benang

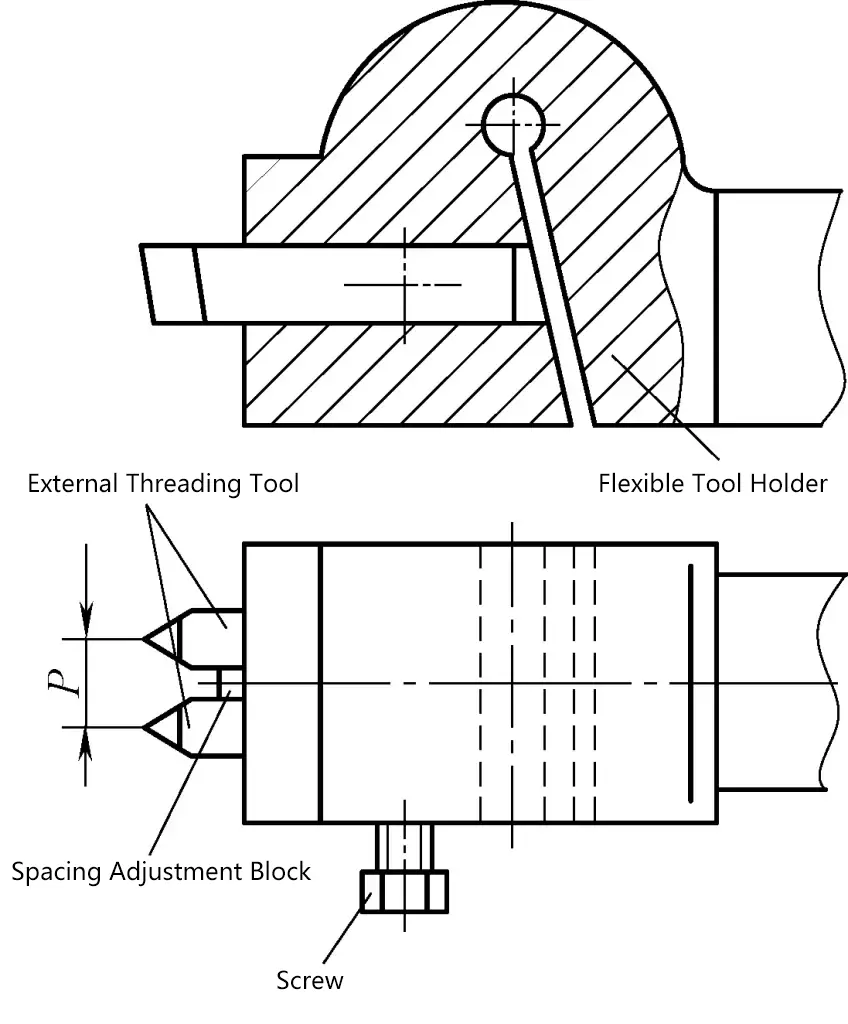

Ketika melakukan pemesinan ulir internal, jika dua metode penyetelan pahat di atas masih digunakan, maka pengoperasiannya akan menjadi sangat sulit. Dalam hal ini, alat potong ulir internal yang ditunjukkan pada Gambar 29 dapat digunakan.

Ketika memotong sisi kanan ulir internal, gaya umpan yang dihasilkan oleh pemotongan menyebabkan shank pahat menekan pegas dan bergerak secara aksial pada bodi utama. Hal ini tidak hanya mengurangi nilai kekasaran permukaan ulir, tetapi juga memudahkan untuk memastikan akurasi sudut dan dimensi ulir.

Ketika menggunakan alat potong yang ditunjukkan pada Gambar 29, kecepatan potong dapat dipilih sebagai v₀ = 1,5-6m/menit; untuk finishing, jumlah pemakanan belakang a₁ = 0,2 mm, dan untuk pemesinan kasar, a₂ > 0,2 mm. Sebelum memotong, lakukan penyetelan pahat dan penyelarasan secara ketat. Jika kondisinya memungkinkan, mikroskop penyetelan pahat dapat digunakan untuk menggerinda dan memasang pahat.

1-Sekrup pengencang

2-Kepala alat

3-Peralatan betis

4-Badan utama

5-Pegas

Steker 6-sekrup

Sekrup pemosisian 7

(2) Memecahkan masalah toleransi pitch tunggal yang melebihi pada benda kerja ulir trapesium

Untuk benda kerja sekrup timbal panjang yang lebih presisi, persyaratan toleransi pitch tunggal juga cukup ketat. Misalnya, sekrup utama dengan panjang ulir trapesium 5100mm dan diameter luar 80mm; kesalahan pitch: toleransi pitch tunggal adalah ± 0,012mm, kesalahan kumulatif dalam 300mm tidak boleh melebihi 0,035mm, dan kesalahan kumulatif di seluruh panjang sekrup utama tidak boleh melebihi 0,08mm.

Karena panjang benda kerja, titik tengah sekrup utama melorot sebesar 20-30mm setelah penjepitan. Untuk menghilangkan deformasi dan mengurangi getaran selama pemotongan, sandaran tengah tetap dan sandaran pengikut dipasang di ranjang. Sandaran tengah tetap mengganggu jalur pelana selama pemesinan, jadi metode pemesinan setengah dari sekrup utama terlebih dahulu, kemudian memutarnya untuk memesinkan setengah lainnya diadopsi.

Sekrup utama yang dikerjakan dengan menggunakan metode ini memiliki akurasi yang lebih buruk, dengan kesalahan pitch tunggal antara 0,015-0,025 mm, dan sebagian bisa mencapai 0,03 mm (ulir yang tidak sesuai, didistribusikan secara tidak beraturan di sepanjang sekrup utama). Khususnya pada titik penyambungan di mana benda kerja dibalik, kesalahan pitch tunggal dapat mencapai 0,08mm, melebihi nilai yang ditentukan sebanyak 5 kali.

Untuk mengatasi masalah toleransi nada tunggal yang melebihi, langkah-langkah berikut ini dapat diambil:

1) Toleransi pitch tunggal yang melebihi pada titik penyambungan, terutama disebabkan oleh pembubutan benda kerja dan penyambungan potongan. Solusi yang paling mendasar adalah menghindari penggabungan potongan. Dalam hal ini, penyangga tengah tetap dapat diganti dengan penyangga tengah yang dapat digerakkan, yang strukturnya ditunjukkan pada Gambar 30.

1-Badan pendukung

2-Batang penyangga

Bushing 3-ganti yang dapat diganti

4, 11-Sekrup

Cincin 5-karet

6-Pegangan

Poros 7-Pin

8-Pegas

Pin pemosisian 9-pegas

10-Poros kecil

Permukaan bawah bodi penyangga 1 cocok dengan rel pemandu bubut, dan batang penyangga 2 ditempatkan di bodi penyangga. Batang penyangga diangkat oleh gagang 6 dan diposisikan oleh pin pemosisian pegas 9. Apabila tidak digunakan, tarik pin pemosisian pegas secara manual, dan batang penyangga akan turun secara otomatis karena beratnya sendiri. Ada dua penyangga seperti itu, ditempatkan pada permukaan rel pemandu kiri dan kanan sadel.

Pada awal pemesinan, penyangga kiri menyangga bagian depan-tengah lead screw, sedangkan penyangga kanan didorong ke arah tailstock dan untuk sementara tidak digunakan. Selama pemesinan, ketika alat potong mendekati penyangga kiri, pertama-tama pindahkan penyangga kanan ke tengah dan naikkan, sambil melepas penyangga kiri.

Untuk memenuhi persyaratan kekakuan selama pemotongan, penyangga pengikut asli dapat diganti dengan penyangga pengikut bertelinga ganda seperti yang ditunjukkan pada Gambar 31. Jenis penyangga pengikut ini memiliki pemusatan yang baik, dapat menahan gaya yang besar, stabil dan dapat diandalkan, dan dapat menyelesaikan pemotongan sekrup utama di sepanjang panjangnya hanya dengan satu kali penjepitan. Dengan mengadopsi langkah-langkah ini, kesalahan pitch yang disebabkan oleh pemotongan sambungan dapat dihilangkan.

1-Alat istirahat tubuh

2-Sekrup penyangga

Rangka penyangga sekrup 3-lead

Selongsong pemosisian 4 yang dapat diganti

Cangkir 5-minyak

6-Rahang atas

Roda penyangga pelat 7-penyelarasan

2) Untuk mengatasi masalah pelampauan toleransi pitch tunggal, mengontrol setengah sudut profil gigi ulir sangatlah penting. Pemasangan alat potong yang benar dan pengaturan alat potong yang tepat adalah langkah krusial yang tidak dapat diabaikan dalam proses pemecahan masalah pelampauan toleransi pitch tunggal.

Gambar 32 menunjukkan situasi pengaturan pahat dengan menggunakan pelat pengaturan pahat tipe blok-V. Pelat ini menggunakan permukaan berbentuk V sebagai permukaan referensi, membentangkannya pada benda kerja, dan secara akurat menempatkan ujung alat potong ulir ke dalam alur templat sudut untuk menyelaraskan posisi alat potong ulir. Saat membuat pelat penyetelan pahat ini, pastikan garis tengah alur penyetelan pahat (setengah sudut yang sama) tegak lurus dengan permukaan berbentuk V pada blok-V.

Benda kerja berulir 1

Blok 2-V

Pelat pengaturan 3-alat

Alat pemotong 4 ulir

Untuk ulir yang sangat presisi, metode berikut ini dapat digunakan untuk penyetelan pahat: Alih-alih menggunakan pelat penyetelan pahat, satu sisi permukaan pahat pemotong ulir digunakan sebagai referensi terpadu untuk penggerindaan dan penyetelan pahat.

Gerinda satu sisi permukaan alat potong benang pada gerinda permukaan, kemudian gerinda sudut alat potong. Pada saat ini, posisikan dengan menggunakan permukaan sisi tanah dan gunakan blok pengukur sudut standar atau batang sinus untuk menyelaraskan sudut pahat potong. Dengan cara ini, kesalahan setengah sudut ujung alat potong tanah dapat dikontrol dalam ±5′. Selama penggerindaan, pergeseran naik-turun roda gerinda dapat diatur ke sudut yang sama dengan sudut belakang pahat potong untuk sekaligus menggerinda sudut belakang pahat potong.

Setelah menggerinda sudut pahat pemotong ulir, letakkan dial indikator pada sadel dengan probe indikator menyentuh permukaan samping (permukaan referensi) pahat pemotong (Gbr. 33). Putar cross slide dan amati pembacaan dial indicator, sesuaikan sisi samping pahat potong sampai tidak ada gerakan jarum. Dengan cara ini, posisi pahat potong ditetapkan secara akurat. Dengan menggunakan metode ini untuk penyetelan pahat, kesalahan setengah sudut ulir mesin dapat dikontrol dalam ±10′.

3) Untuk memastikan bahwa kesalahan pitch benda kerja berada dalam kisaran yang diijinkan, maka, Anda harus benar-benar memastikan kelurusan beberapa ujung tajam pada alat pemotong ulir trapesium, dan secara hati-hati memolesnya dengan batu asah.

4) Pastikan kebersihan sekrup utama mesin bubut. Harus dibersihkan secara menyeluruh sebelum pemesinan dan tidak boleh terkontaminasi oli atau keripik. Secara umum, keakuratan pitch ulir tunggal terutama bergantung pada metode pemesinan, serta keakuratan sekrup utama mesin bubut, kesalahan pada roda gigi transmisi, dan kekakuan sistem benda kerja itu sendiri.

Jika ditemukan kesalahan pitch yang melebihi toleransi, serbuk berlian terbaik dapat digunakan dengan mur besi tuang untuk lapping. Ini adalah tindakan perbaikan, tetapi tidak boleh terlalu diandalkan.

(3) Kontrol gerinda pada puncak benang trapesium

Selama pembubutan ulir trapesium berkecepatan tinggi dengan menggunakan alat potong karbida, karena keterbatasan penampang benda kerja, gerinda yang relatif besar dihasilkan pada sudut puncak ulir di bawah kompresi alat.

Untuk sekrup utama pendek dengan kekakuan yang baik, biasanya tidak menggunakan follower rest, dan pemakanan tambahan dapat ditambahkan sebelum menyelesaikan pembubutan untuk menghilangkan gerinda. Untuk sekrup utama yang panjang dengan kekakuan yang buruk, keberadaan gerinda puncak akan berdampak buruk pada proses pemotongan dan akurasi benda kerja.

Sebagai contoh: Gerinda puncak akan merusak permukaan kerja rahang penyangga pengikut, menyebabkan alur yang dalam; interaksi antara gerinda puncak dan permukaan kerja rahang penyangga pengikut menghasilkan serpihan dan serpihan halus yang terjepit di antara permukaan yang bersentuhan, sehingga mempercepat keausan rahang penyangga dan merusak permukaan silinder luar sekrup utama.

Gesekan dan kondisi gaya yang tidak stabil antara gerinda puncak dan permukaan kerja rahang penyangga follower rest dengan mudah menimbulkan getaran. Khususnya, pembentukan gerinda puncak menyebabkan diameter aktual benda kerja melebihi diameter benda kerja awal yang ditetapkan saat menyetel penyangga pengikut, sehingga menyebabkan pembengkokan lateral benda kerja di bawah aksi penyangga pengikut.

Ketika alur dipakai ke permukaan kerja rahang penyangga, muncul celah antara benda kerja dan permukaan kerja rahang penyangga, sehingga mengganggu kontak yang baik dan menyebabkan getaran atau deformasi pembengkokan benda kerja selama proses pemotongan, dan bahkan menyebabkan ketidakmampuan untuk melanjutkan pemotongan.

Kunci untuk menghilangkan kelemahan ini adalah dengan mengontrol pembentukan gerinda puncak. Alokasi jatah pemesinan yang wajar dan pemilihan pola pemotongan yang tepat adalah metode sederhana untuk membatasi pembentukan gerinda puncak.

Ketika sekrup utama pembubutan kecepatan tinggi, tepi sisi kiri dan kanan alat potong, serta tepi atas, ikut memotong secara bersamaan. Pola pemotongan ditunjukkan pada Gambar 34.

Pada saat ini, karena mata potong di kedua sisi pahat perlu memotong logam pada permukaan luar benda kerja setiap kali, seiring dengan bertambahnya jumlah pemakanan, maka ketinggian gerinda di bagian atas gigi akan menjadi semakin besar. Jika pola pemotongan yang ditunjukkan pada Gambar 35 digunakan, gerinda bagian atas dapat sangat dikurangi atau bahkan dihilangkan. Metode pemotongan spesifik adalah sebagai berikut:

Metode pemotongan spesifik adalah sebagai berikut:

Pemakanan pertama: Gunakan alat pembubutan tepi lebar yang sudah diasah dengan sangat tajam untuk memotong alur lebar dengan kedalaman 0,3 hingga 0,5 mm. Karena ketajaman mata potong dan jumlah pemotongan bagian belakang yang kecil, maka, gerinda bagian atas akan sangat kecil, atau bahkan tidak ada. Apabila menentukan lebar alat pembubutan, pastikan bahwa terdapat kelonggaran penyelesaian 0,1 hingga 0,2 mm pada setiap sisi gigi ulir.

Pemakanan kedua: Beralih ke alat pembubutan ulir trapesium. Sewaktu melakukan pemakanan, pastikan bahwa permukaan yang terpotong oleh satu sisi pahat bubut sama dengan permukaan yang terpotong oleh sisi yang sama pada pahat lebar.

Pemakanan ketiga: Jumlah pemotongan belakang sama seperti pemakanan kedua, dan permukaan yang dipotong oleh sisi lain pahat, juga harus sama dengan permukaan samping yang dipotong oleh pahat lebar.

Beri makan secara berurutan menggunakan metode yang sama. Pemakanan akhir yang terakhir harus menghilangkan sisa jatah pemakanan.

Dengan menggunakan metode pemotongan ini, kecuali untuk pemakanan pertama dan pemakanan akhir, selama beberapa kali pemakanan dengan beban yang lebih berat, tepi samping pahat pembubutan tidak secara langsung memotong lingkaran luar benda kerja. Sekalipun gerinda dihasilkan, gerinda tidak akan melebihi kedalaman alur yang terpotong pada pemakanan pertama. Dengan kelonggaran penyelesaian yang lebih kecil, gerinda atas yang dihasilkan setelah benda kerja selesai dikerjakan sangat tidak mencolok.

Praktik telah membuktikan bahwa menggunakan metode di atas untuk pembubutan sekrup utama berkecepatan tinggi dapat menghilangkan dampak gerinda atas dan permukaan kerja cakar penyangga sandaran pahat, mengurangi deformasi pemotongan dan tegangan sisa, membuat proses pemotongan menjadi stabil, sehingga menghasilkan akurasi benda kerja yang lebih tinggi dan nilai kekasaran permukaan yang lebih rendah.