I. Metode pengosongan yang umum dan aplikasinya

Bentuk bahan yang digunakan dalam pemrosesan lembaran logam terutama mencakup pelat, baja profil, dan bahan pipa. Untuk memproses bentuk yang diperlukan dan persyaratan lain dari komponen lembaran logam, bahan baku harus terlebih dahulu dipotong menjadi kosong sesuai kebutuhan. Proses ini disebut blanking dan sering kali merupakan langkah pertama dalam pemrosesan lembaran logam.

Ada banyak metode pengosongan. Jenis utama yang digunakan dalam produksi termasuk geser, pelubangan, pemotongan, dan pemesinan. Tabel 1 menunjukkan metode blanking yang umum dan aplikasinya.

Tabel 1 Metode blanking yang umum dan aplikasinya

| Klasifikasi | Metode | Peralatan | Aplikasi |

| Geser | Geser manual | Gunting tangan, gunting getar genggam, gunting guillotine manual | Digunakan untuk pemrosesan pelat lurus dan lengkung seperti baja karbon rendah, aluminium dan paduannya, tembaga dan paduannya, karton, bakelite, dan lembaran plastik dengan ketebalan t≤4mm. Bagian yang diproses memiliki presisi dan efisiensi produksi yang rendah tetapi berbiaya rendah. |

| Mesin geser lurus | Gunting guillotine | Digunakan untuk memotong material seperti baja karbon rendah, aluminium dan paduannya, tembaga dan paduannya, kardus, bakelite, dan lembaran plastik. Memiliki kekuatan geser yang tinggi, produktivitas tinggi, dan digunakan untuk pemrosesan pelat berbentuk lurus. | |

| Gunting miring | Digunakan untuk material geser seperti baja karbon rendah, aluminium dan paduannya, tembaga dan paduannya, kardus, bakelite, dan lembaran plastik. Memiliki gaya geser yang lebih rendah, cocok untuk bentuk lurus sedang atau besar, busur besar, dan kemiringan pelat, dengan ketebalan geser hingga 40mm. | ||

| Geser langkah kecil | Gunting bergetar | Digunakan untuk menggeser material seperti baja karbon rendah, aluminium dan paduannya, tembaga dan paduannya, kardus, bakelite, dan lembaran plastik. Cocok untuk lekukan, perforasi, dan takik yang rumit, dan juga dapat menggeser paduan titanium. | |

| Gunting penggulung cakram | Gunting gulung lingkaran lurus | Digunakan untuk menggeser material seperti baja karbon rendah, aluminium dan paduannya, tembaga dan paduannya, karton, bakelite, dan lembaran plastik. Cocok untuk memotong strip, garis lurus, dan busur dengan presisi yang relatif rendah. Terdapat gerinda pada tepi potong, cocok untuk produksi batch kecil komponen berukuran kecil dan menengah, dengan ketebalan geser hingga 30mm. | |

| Gunting gulung miring ke bawah | Geser garis lurus dan busur (R kecil), dengan presisi yang relatif rendah, dan gerinda pada tepi potongan, dengan ketebalan geser hingga 30mm. | ||

| Gunting gulung miring penuh | Lekukan yang rumit, dengan presisi yang relatif rendah, dan gerinda pada tepi potongan, dengan ketebalan geser hingga 20mm, presisi ±1mm. | ||

| Meninju | Meninju | Tekan | Umumnya digunakan untuk mengosongkan, melubangi, memotong, dan membuat bentukan bahan dan profil lembaran dengan t≤10mm. Presisi tinggi (blanking IT10, punching IT9), produktivitas tinggi, cocok untuk produksi batch menengah dan besar. |

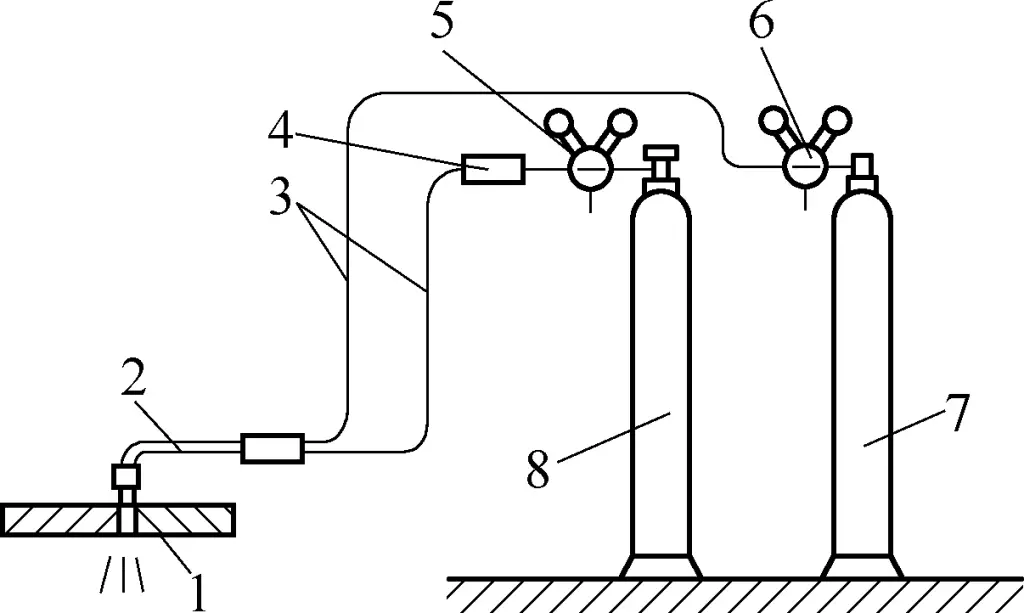

| Pemotongan | Pemotongan api | Mesin pemotong gas, obor | Dapat digunakan untuk mengosongkan dan memotong pelat dan profil yang terbuat dari besi murni, baja karbon rendah, baja karbon sedang, dan beberapa baja paduan rendah, dengan presisi ±1mm dan biaya rendah. |

| Pemotongan plasma | Peralatan potong, obor | Digunakan untuk memotong bentuk baja karbon, baja tahan karat, baja paduan tinggi, paduan titanium, aluminium dan paduannya, tembaga dan paduannya, dan bahan non-logam dengan potongan sempit dan ketebalan hingga 200mm, presisi ±0,5mm, juga mampu memotong di bawah air. 200mm, presisi ±0,5mm, juga mampu melakukan pemotongan di bawah air. | |

| Mencungkil busur karbon | Tukang las DC, penjepit pencungkil | Digunakan untuk memotong, memangkas, memiringkan, dan menghilangkan gerinda besar dari material seperti baja paduan tinggi, aluminium dan paduannya, tembaga dan paduannya. | |

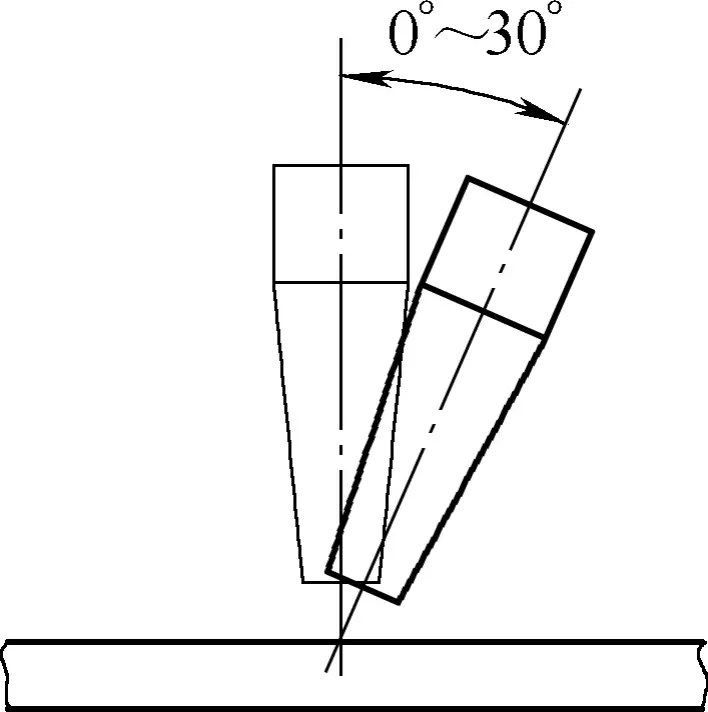

| Pemotongan kawat pelepasan listrik | Mesin pemotong kawat pelepasan listrik | Digunakan untuk pemotongan yang presisi dari berbagai bahan konduktif, dengan ketebalan pemotongan melebihi 300mm, presisi ±0,01mm. Mampu memotong segala bentuk kurva datar dan kemiringan dinding samping ≤30°, terutama cocok untuk pembuatan cetakan stamping. | |

| Pemotongan laser | Mesin pemotong laser | Pemotongan yang tepat dari berbagai bahan, dengan ketebalan pemotongan melebihi 10mm, lebar pemotongan 0,15 hingga 0,5mm, presisi ≤0,1mm, tetapi peralatan yang mahal. | |

| Pemotongan air bertekanan tinggi | Tekanan sangat tinggi (≥400MPa) Mesin pemotong jet air | Dapat digunakan untuk berbagai logam dan non-logam (seperti kaca, keramik, batu), dapat dilengkapi dengan abrasif buatan, presisi tinggi, dapat memotong keramik lebih tebal dari 10mm, peralatan mahal | |

| Pemotongan | Pengoperasian manual | Mesin gergaji busur | Digunakan untuk memotong berbagai profil, batang, pipa, pelat, dan bahan logam / non-logam lainnya, dapat melihat alur dan bahan keras, alat tidak mahal, pengoperasiannya sederhana, tetapi intensitas tenaga kerja tinggi dan produktivitas rendah |

| Gergaji listrik genggam, gergaji yang dikendalikan dengan tangan | Digunakan untuk memproses berbagai profil, batang, pipa, lembaran logam dan non-logam yang tidak dikeraskan, produktivitas tinggi, tidak berisik | ||

| Mesin pemotong pipa listrik | Digunakan untuk memproses pipa logam dan plastik dengan diameter ϕ200 ~ ϕ1000mm | ||

| Bingkai pemotongan pipa | Pemrosesan pipa berdiameter kecil dan menengah | ||

| Mesin pemotong roda gerinda yang dikendalikan dengan tangan | Memproses berbagai macam logam dan non-logam (kecuali logam non-besi, karet, dan bahan plastik) profil, batang, dan bahan pipa | ||

| Pengoperasian peralatan mesin | Mesin gergaji | Pemrosesan profil, batang, dan bahan pipa dari logam yang tidak dikeraskan, serta plastik dan kayu, dengan produktivitas tinggi | |

| Mesin penggilingan tepi, planer | Digunakan untuk memotong, memangkas, memotong talang, dan pemrosesan lainnya pada profil, batang, dan bahan pipa dari logam yang tidak dikeraskan serta pelat plastik dan kayu, dengan presisi tinggi | ||

| Mesin penggilingan lembaran logam, mesin penggilingan | Digunakan untuk memotong dan memangkas profil, batang, dan bahan pipa dari logam yang tidak dikeraskan serta pelat plastik dan kayu dengan presisi tinggi, dapat memotong lekukan yang rumit | ||

| Mesin bubut, mesin bor | Digunakan untuk memotong, memotong, dan memotong batang dan bahan pipa dari berbagai bahan, presisi pemrosesan tinggi |

Perlu dicatat bahwa metode pemotongan harus dipilih sesuai dengan peralatan pemrosesan yang ada di perusahaan, kapasitas produksi, persyaratan presisi bagian lembaran logam yang sedang diproses, batch produksi, dan keekonomisan pemrosesan.

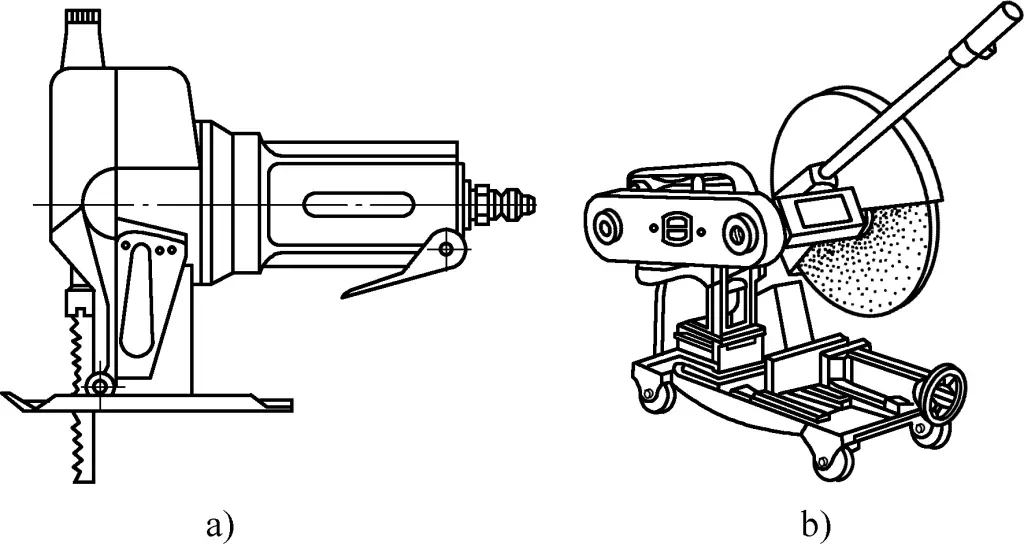

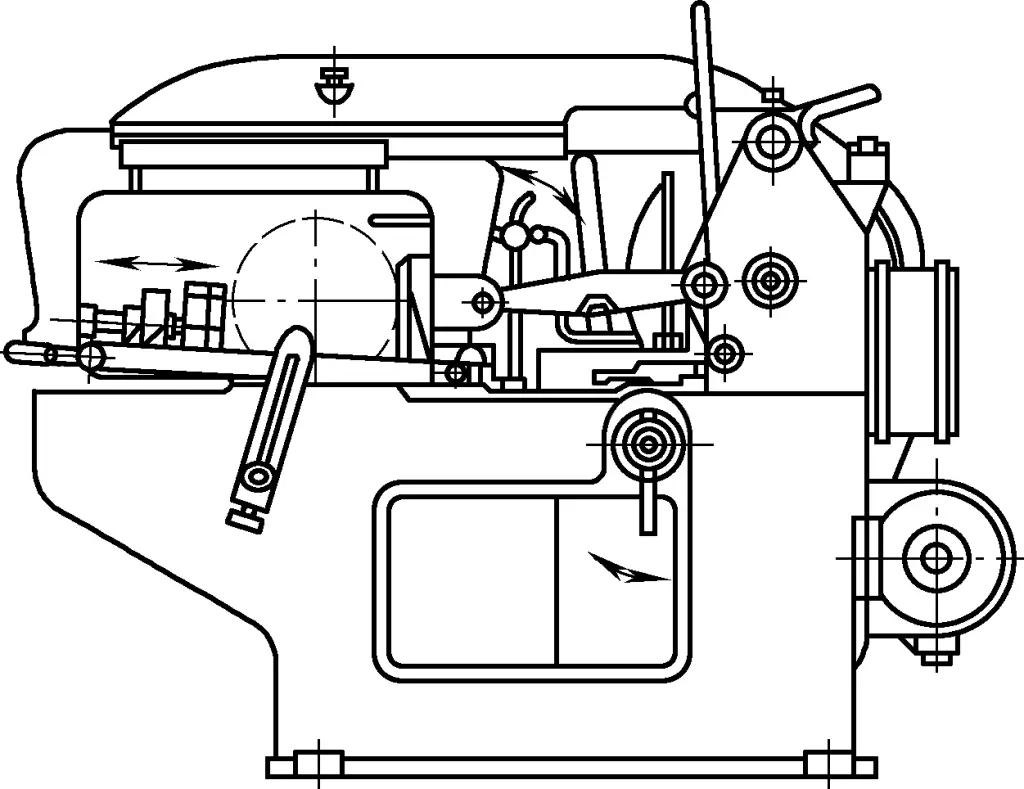

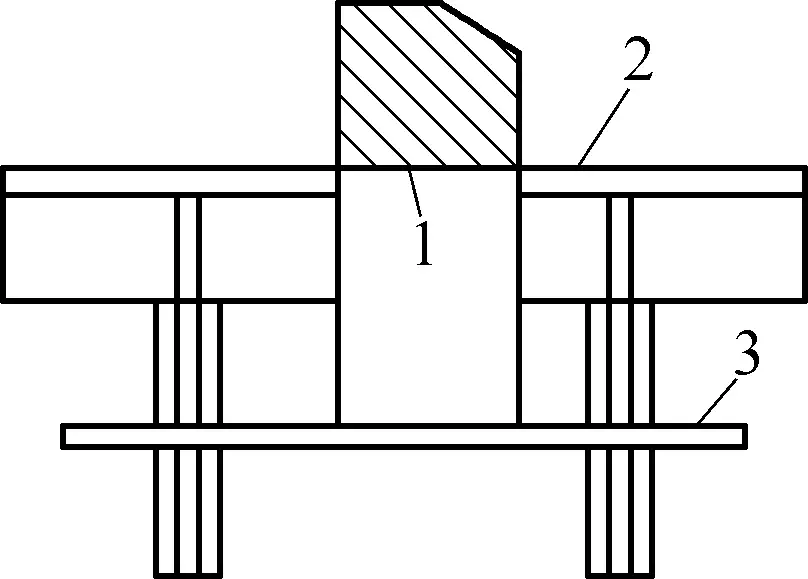

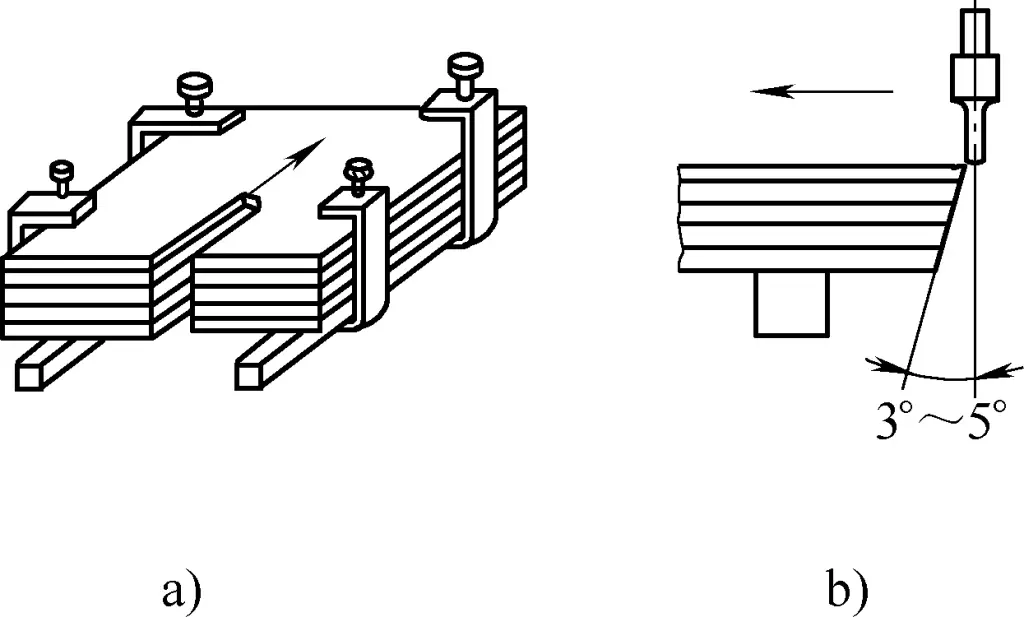

Di antara metode pemotongan umum yang disebutkan di atas, yang paling sering digunakan dalam produksi adalah: pemotongan dengan mesin gesermeninju, pemotongan api oksi-asetilen, pemotongan plasma, pemotongan laser, dan beberapa proses pemotongan. Gambar 1a dan 1b menunjukkan gergaji pneumatik genggam dan mesin pemotong roda gerinda yang umum digunakan untuk pemotongan manual. Gambar 2 menunjukkan mesin gergaji busur pemotong alat mesin yang umum.

II. Geser

Geser adalah metode pemrosesan di mana pelat, profil, dan batang dipisahkan di sepanjang garis lurus atau lengkung yang telah ditentukan dengan menggunakan peralatan atau perkakas geser khusus, sehingga mendapatkan berbagai garis lurus dan lengkung yang kosong (terkadang juga bentuk internal). Metode ini cocok untuk semua jenis material kecuali baja yang dikeraskan dan material yang rapuh dan keras (seperti besi tuang, keramik, kaca, karbida yang disemen, dll.).

1. 1. Teknik geser manual

Geseran manual adalah bagian penting dari keterampilan lembaran logam, yang mencakup pengumpanan, membuang bahan berlebih, dll. Hampir semua bentuk bagian lembaran tipis dapat digunting secara manual. Geseran manual bersifat fleksibel dan nyaman, hampir tanpa batasan.

(1) Alat untuk geser manual

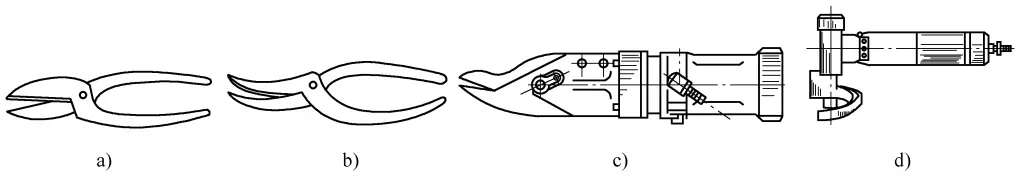

Alat untuk menggunting secara manual meliputi gunting lurus, gunting lengkung, gunting lurus pneumatik, dan gunting pelubang pneumatik (lihat Gambar 3).

a) Gunting lurus

b) Gunting melengkung

c) Gunting lurus pneumatik

d) Gunting tinju pneumatik

Gunting lurus adalah gunting yang dioperasikan dengan tangan dengan ujung tajam yang lurus, digunakan untuk memotong garis lurus pada pelat, mampu memotong pelat aluminium hingga setebal 1.5mm dan pelat baja hingga setebal 1mm. Gunting lengkung memiliki ujung tajam yang mengikuti kurva, digunakan untuk memotong garis lengkung pelat, mampu memotong pelat aluminium hingga setebal 2mm dan pelat baja hingga setebal 0,8mm. Gunting pneumatik portabel adalah gunting tangan semi-mekanis, yang mampu memotong hingga ketebalan 2,5mm.

(2) Operasi geser manual

1) Teknik untuk geser manual

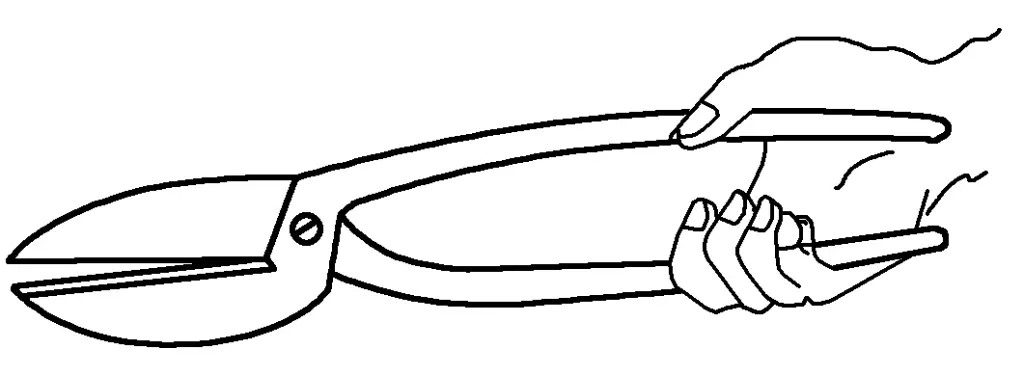

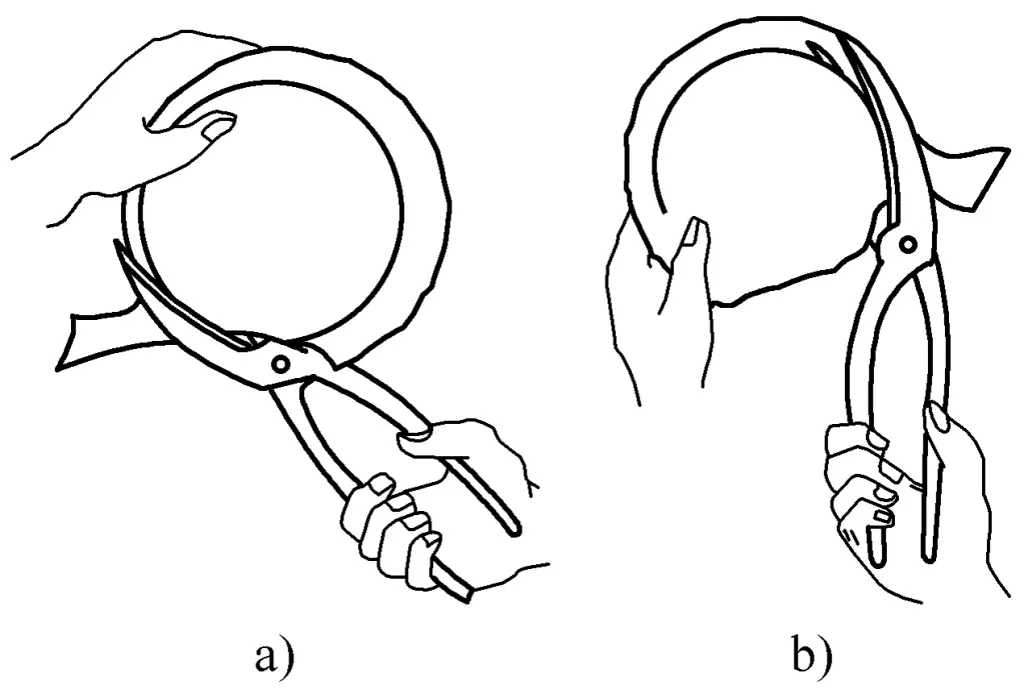

Pada umumnya, apabila memotong pelat tipis secara manual, biasanya memegang gunting dengan tangan kanan dan bahan dengan tangan kiri. Gambar 4 menunjukkan cara memegang gunting yang benar; gagang gunting tidak boleh terlalu panjang dari telapak tangan untuk memudahkan mengerahkan tenaga pada gagang, dan ujung ekor gunting tidak boleh dipegang di dalam telapak tangan agar tidak merepotkan genggaman tangan kanan.

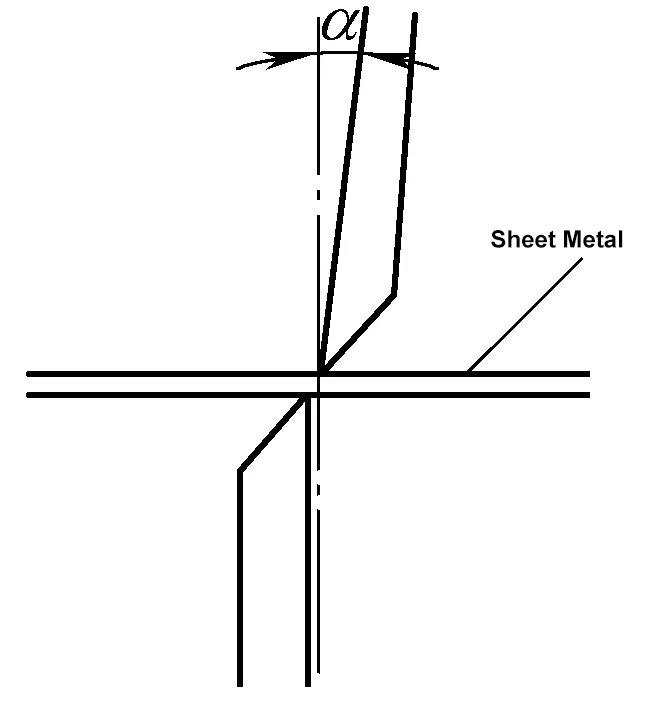

Tangan kiri memegang material dan mengumpankannya ke arah geser, menyelaraskan bilah atas dengan garis geser (garis singgung pada garis lurus atau lengkung). Selama pemotongan, bilah atas harus menekan material dengan kuat, dan sudut bilah harus disesuaikan untuk memfasilitasi gaya, seperti yang ditunjukkan pada Gambar 5.

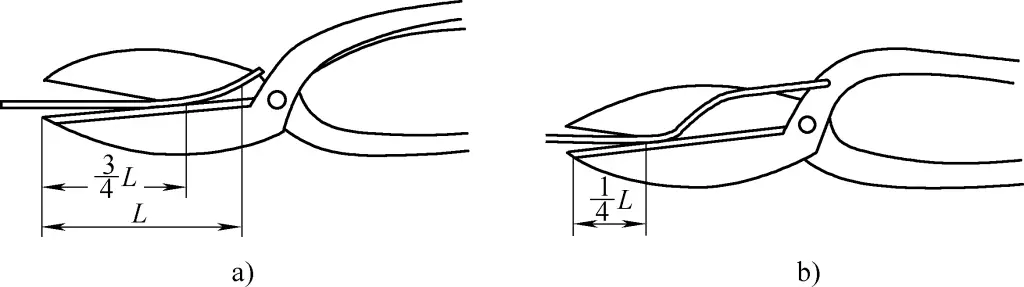

Pada awal pemotongan, kedua mata pisau hanya boleh membuka hingga 3/4 dari panjang mata pisau. Pada akhir setiap pemotongan, mata pisau tidak boleh menutup sepenuhnya, menyisakan 1/4 dari panjang mata pisau. Dengan kata lain, gunting hanya boleh membuka dan menutup sebagian dari posisi 1/4 ke posisi 3/4 panjang mata pisau, dengan setiap panjang potongan sekitar 1/2 panjang pisau, seperti yang ditunjukkan pada Gambar 6.

a) Memulai pemotongan

b) Ujung geser

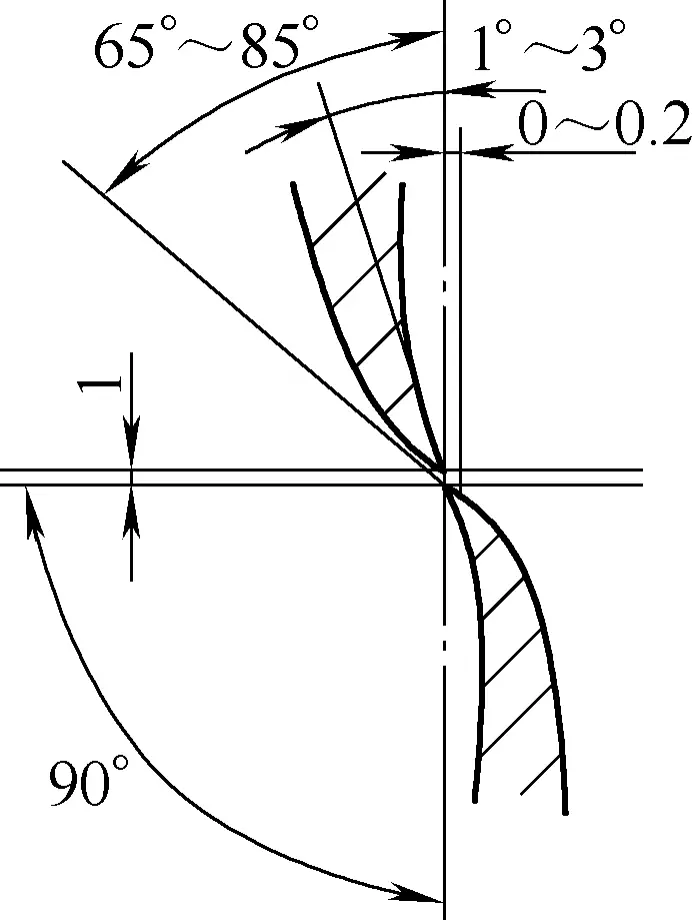

Selama penutupan mata pisau, tekanan terus menerus harus diterapkan di sepanjang garis pemotongan, dan ujung-ujung mata pisau harus tumpang tindih. Celah 0 hingga 0,2 mm harus dipertahankan di antara kedua mata pisau, dengan nilai yang lebih kecil untuk bahan yang lebih tipis dan nilai yang lebih besar untuk bahan yang lebih tebal, seperti yang ditunjukkan pada Gambar 7.

2) Metode Pemotongan Garis Lurus

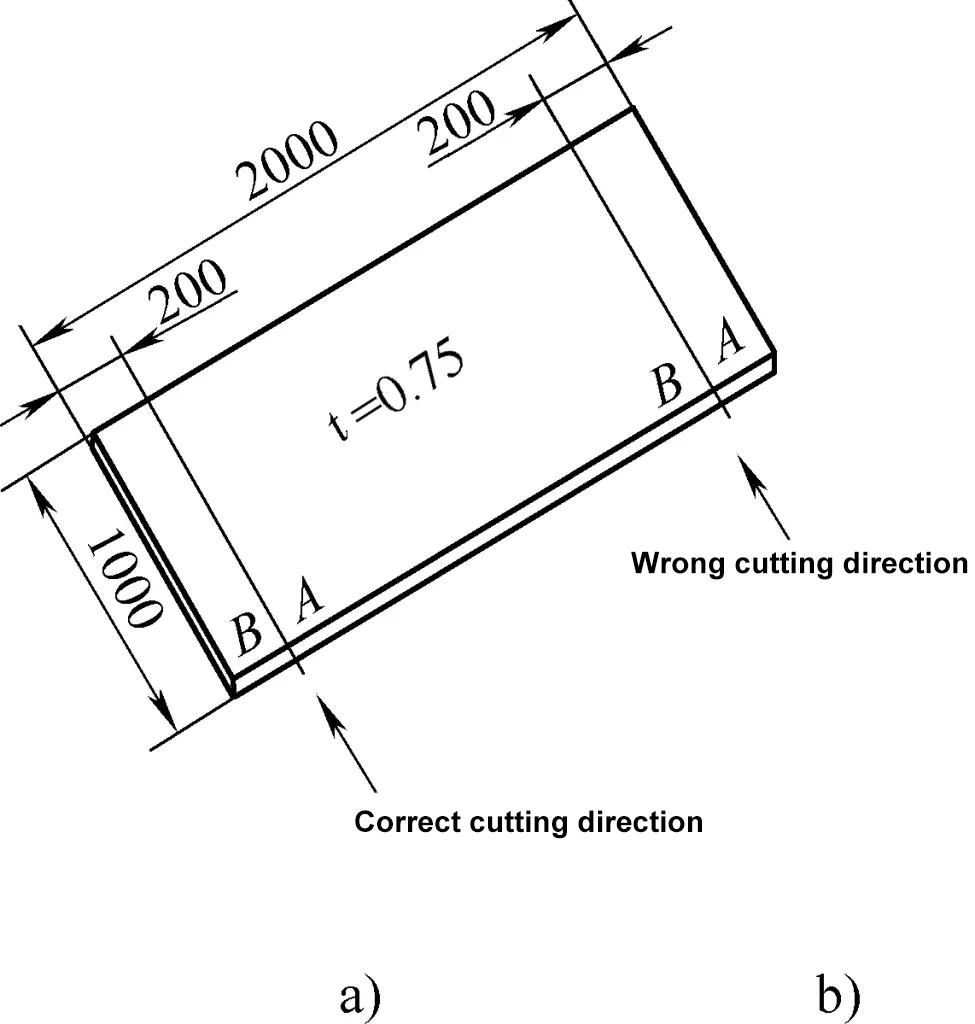

Gambar 8a dan 8b, masing-masing menunjukkan arah yang benar dan salah untuk memotong garis lurus.

Gambar 8a menunjukkan arah yang benar karena selama proses pemotongan, tangan kanan memegang badan gunting, kaki kanan menginjak titik A, tangan kiri memegang titik B. Ketika potongan semakin dalam, tangan kiri harus terangkat untuk membantu merobek titik potong dan memberi ruang untuk badan gunting bagian bawah. Karena pelat B kecil, maka dapat dengan mudah diangkat, sehingga arahnya benar. Di sisi lain, pada Gambar 8b, area dan berat titik B lebih besar, sehingga sulit untuk mengangkat bahan dan memotong lebih dalam, oleh karena itu, ini adalah arah yang salah.

3) Metode Pemotongan Sudut Cekung dan Bahan Sudut

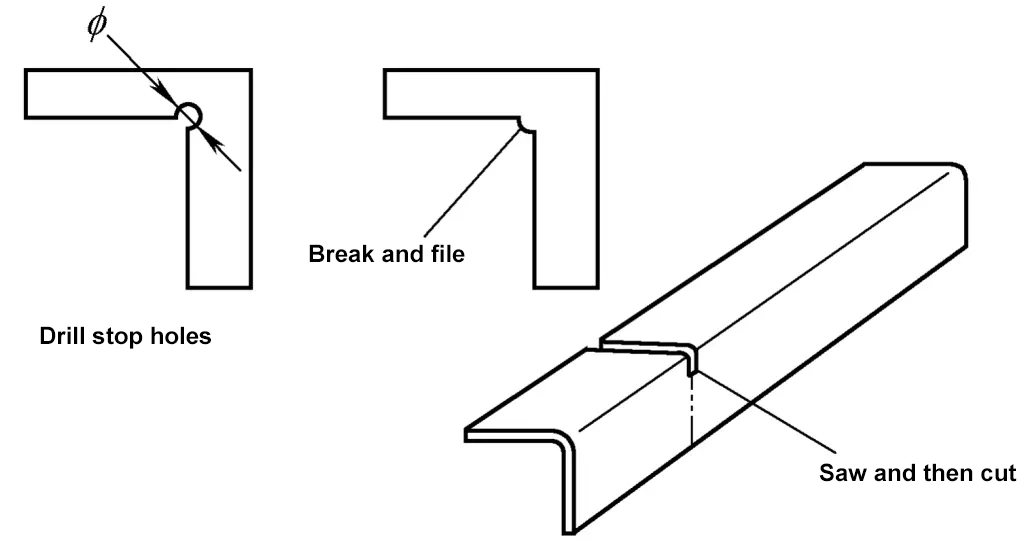

Jika garis pemotongan pada lembaran logam membentuk bentuk cekung untuk benda kerja, yang disebut sudut cekung, lubang penghenti retak harus dibor di persimpangan garis pemotongan cekung atau jarak tertentu harus dibiarkan tidak terpotong.

Tujuan pengeboran lubang penghenti retak adalah untuk memastikan bahwa posisi ujung garis potong di kedua sisi jatuh pada lubang penghenti retak selama pemotongan, atau untuk menyisakan jarak tertentu yang tidak terpotong agar ujung geser tidak meninggalkan bekas pada persimpangan benda kerja, sehingga mencegah titik konsentrasi tegangan.

Umumnya, jarak tertentu dibiarkan tidak terpotong pada persimpangan garis pemotongan, sambungan kemudian dipatahkan dengan tangan, dan akhirnya, kikir digunakan untuk mencapai bentuk dan dimensi yang diperlukan. Untuk memotong bagian yang berbentuk diagonal, akarnya dapat digergaji terlebih dahulu, dan kemudian garisnya dapat dipotong dengan gunting seperti yang ditunjukkan pada Gambar 9.

4) Metode Pemotongan Kurva

Bila garis potong berupa kurva, arah gerakan gunting harus mengikuti kurva tanpa menutupi garis potong agar operator dapat mengontrol mata pisau bagian atas agar tetap bersinggungan dengan kurva, seperti yang ditunjukkan pada Gambar 10.

a) Arah Searah Jarum Jam

b) Arah Berlawanan Arah Jarum Jam

Metode untuk memotong lubang internal adalah pertama-tama membuat lubang proses pada lembaran logam, kemudian secara bertahap memperbesarnya di sepanjang garis pemotongan dengan menggunakan gunting melengkung dalam bentuk spiral. Untuk lubang internal yang lebih besar, pemotongan geser yang bergetar lebih disukai.

(3) Cacat Pemotongan yang Umum dan Penanggulangannya

Selama operasi pemotongan lembaran logam, masalah seperti pemotongan yang tidak sempurna, deviasi dimensi, garis pemotongan yang terputus dan tidak lurus, pemotongan, dan gerinda yang berlebihan sering terjadi. Di bawah ini, kami menganalisis masalah-masalah ini dan memberikan solusi yang sesuai.

1) Pemotongan Lembaran Logam Tidak Lengkap

Alasan utama untuk pemotongan yang tidak sempurna adalah:

① Celah antara bilah atas dan bawah terlalu besar. Celah yang berbeda cocok untuk ketebalan lembaran logam yang berbeda. Celah yang terlalu kecil dapat menyebabkan keausan mata pisau dan meningkatkan gaya potong, sedangkan celah yang terlalu besar dapat menyebabkan pembubutan material dan pemotongan yang tidak sempurna. Solusinya adalah menyesuaikan celah mata pisau dengan tepat.

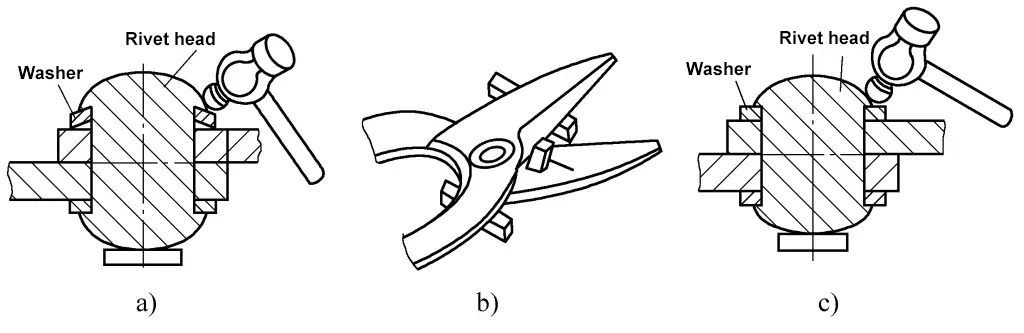

Gambar 11 menunjukkan metode untuk menyesuaikan celah. Pada Gambar 11a, metode untuk mempersempit celah adalah dengan memukul tepi kepala paku keling, memberikan tekanan pada mesin cuci cembung gunting, menyebabkan sebagian logam bergerak ke bawah dan mengurangi celah pisau. Jangan gunakan tenaga yang berlebihan; biasanya, dua atau tiga ketukan ringan di sekitar tepi sudah cukup.

Pada Gambar 11b, metode untuk memperlebar celah adalah dengan menempatkan penyangga tetap di bawah salah satu bilah dan gagangnya (semakin dekat ke poros, semakin baik), kemudian ketuk bilah yang lain (sekali lagi, semakin dekat ke poros, semakin baik). Jangan menggunakan tenaga yang berlebihan; biasanya, dua atau tiga ketukan ringan sudah cukup.

Jika washer cembung telah menjadi rata (seperti yang ditunjukkan pada Gambar 11c), tidak ada jumlah palu yang akan menyesuaikan celahnya. Solusi dalam kasus ini adalah mengganti paku keling dan washer cembung.

Mata pisau tumpul. Solusinya adalah menajamkan mata pisau.

③ Lembaran logam terlalu tebal, melebihi kisaran pemotongan dengan tangan.

2) Penyimpangan Dimensi dalam Pemotongan

Alasan utama penyimpangan dimensi adalah, bilah atas gunting tidak sejajar dengan garis pemotongan pada lembaran logam. Untuk garis pemotongan lurus, bilah atas harus sejajar dan menekan ke bawah di sepanjang garis. Untuk garis lengkung, gunting harus menghindari menutupi garis yang digambar, dan bilah atas harus menekan lembaran logam dan tetap bersinggungan dengan garis selama pemotongan.

3) Garis Pemotongan Terputus dan Tidak Lurus

Hal ini disebabkan oleh:

(1) Sambungan yang longgar antara gunting dan lembaran logam selama pemotongan beruntun. Menyejajarkan mata pisau bagian atas dengan garis secara terus-menerus dapat mencegah fenomena ini.

② Penggunaan jangka panjang yang menyebabkan mata pisau bengkok, membentuk lengkungan ke luar atau ke dalam. Solusinya adalah meluruskan mata pisau atau mengganti gunting.

4) Pemotongan

Alasan utama terjadinya cacat pemotongan adalah:

(1) Tidak mengebor lubang penghenti retak pada sudut cekung benda kerja atau membiarkan geseran melebihi garis, sehingga menyisakan garis yang tidak terpotong yang menjadi titik konsentrasi tegangan, yang pada akhirnya akan menimbulkan berbagai keretakan. Satu-satunya solusi adalah mengebor lubang penghenti retak atau menyisakan margin kikir sesuai kebutuhan.

② Celah mata pisau bagian atas dan bawah terlalu kecil, menyebabkan seluruh mata pisau menutup dan menjepit bagian tersebut selama pemotongan. Solusinya adalah menyesuaikan celah mata pisau dan menghindari menutup penuh mata pisau selama pemotongan, menyisakan seperempat dari panjang mata pisau dan kemudian melakukan pemotongan lebih lanjut.

5) Gerinda yang Berlebihan

Alasan utama terjadinya gerinda yang berlebihan adalah:

(1) Celah mata pisau yang tidak tepat, apakah terlalu besar atau terlalu kecil, sehingga menyebabkan gerinda yang besar. Solusinya adalah menyesuaikan celah dan melakukan uji potong beberapa kali untuk menemukan celah yang optimal.

② Mata pisau tumpul. Mata pisau yang tumpul juga menyebabkan gerinda yang berlebihan, sehingga mengasah mata pisau secara teratur akan meningkatkan kualitas produk dan efisiensi pemrosesan.

(4) Tindakan Pencegahan Selama Operasi Pemotongan

Selama pemotongan lembaran logam, perhatikan hal-hal berikut ini:

1) Selama pemotongan manual pada lembaran logam tipis, permukaan pemotongan pisau harus tetap tegak lurus terhadap permukaan lembaran untuk mempertahankan pisau pada posisi pemotongan yang paling efektif. Dilarang memiringkan permukaan pemotongan ke permukaan lembaran karena dapat menyebabkan gerinda yang berlebihan atau bahkan pemotongan yang tidak sempurna atau penjepitan benda kerja di antara bidang poros mata pisau.

2) Gaya pemotongan yang diterapkan oleh mata pisau pada benda kerja harus kontinu dan halus. Apabila memotong lembaran yang lebih tebal, hindari memalu bagian belakang gunting untuk meningkatkan gaya pemotongan karena dapat merusak tepi mata pisau dan mengubah lekukan menjadi garis putus-putus, sehingga memengaruhi kualitas potongan. Sebaliknya, panjangkanlah panjang gagang gunting, misalnya, dengan memasang pipa baja, untuk meningkatkan gaya pemotongan.

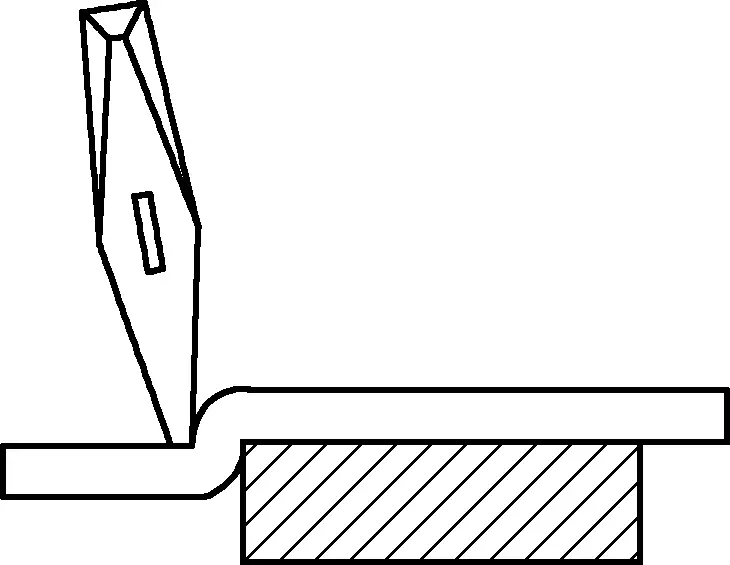

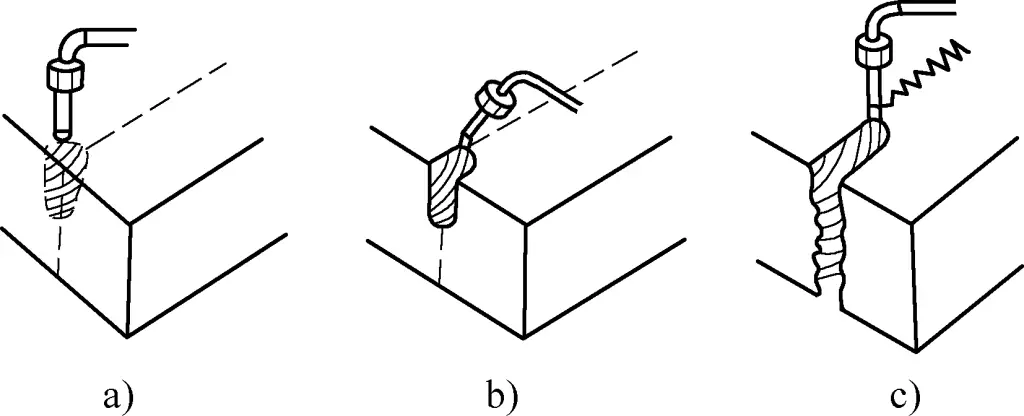

2. Teknik Memahat Manual

Seperti halnya pemotongan manual, pahat manual adalah keterampilan pemotongan lembaran logam yang penting, biasanya digunakan untuk memotong lembaran yang lebih tebal dari 3mm. Pemahatan diselesaikan dengan menggunakan alat pahat dan palu godam.

Memahat memanfaatkan gerakan pemotongan mata pahat untuk memproses benda kerja. Fitur utama pahat manual adalah, bahwa pahat ini tidak dibatasi oleh posisi kerja atau bentuk komponen, sehingga pengoperasiannya sederhana dan fleksibel.

(1) Alat pemotong tangan

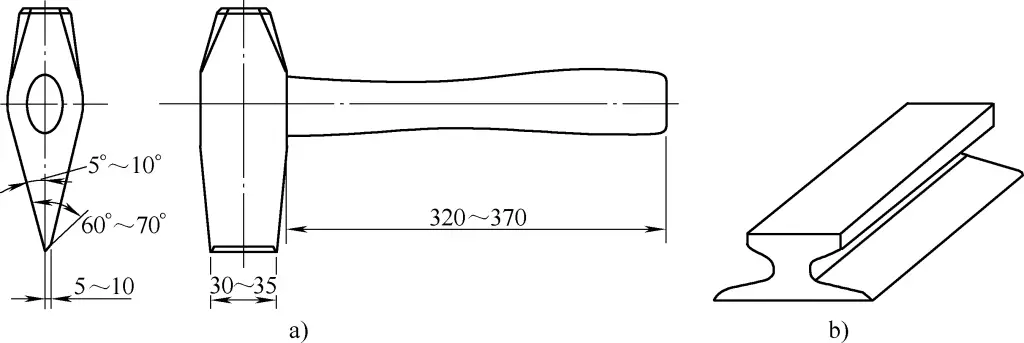

Umumnya digunakan alat pemotong tangan - Kezi, dibagi menjadi kezi atas dan kezi bawah, seperti yang ditunjukkan pada Gambar 12. Di antara mereka, kezi bawah biasanya dibuat dari bilah gunting bekas atau diproses dari rel baja (lihat Gambar 12b).

a) Dimensi kezi bagian atas

b) Kezi yang lebih rendah

Bagian mata pisau dari kezi atas memiliki bentuk baji asimetris. Saat memotong, sisi kiri ujung mata pisau (lihat Gambar 12a) adalah bagian blanko, dan sisi kanan adalah bagian limbah. Di bawah gaya palu di bagian atas, ujung mata pisau kezi terjepit ke dalam bahan bagian sepanjang sumbu kezi.

Ketika ujung pisau terjepit ke sebagian besar lembaran logam, karena gaya tekan yang signifikan pada sisi limbah dari pisau berbentuk baji asimetris, lembaran logam robek di sepanjang garis ujung pisau sebelum ujung pisau mencapai bagian bawah lembaran, memisahkan material.

Seperti yang dapat dilihat pada Gambar 12a, penampang ujung mata pisau kezi berbeda dengan perkakas pada umumnya. Ujung mata pisau yang tebal dan lebar memastikan bahwa kezi tidak berubah bentuk atau patah akibat gaya tumbukan yang signifikan dan mencegah ujung mata pisau tertanam ke dalam material yang keras dan rapuh, yang dapat menyebabkan patah atau terlontar dan berpotensi menyebabkan cedera. Hal ini terutama memastikan fungsi kezi untuk memisahkan material (terutama lembaran logam).

(2) Teknik pemotongan dengan tangan

Sebelum melakukan pemotongan tangan pada benda kerja, pertama-tama kita harus membiasakan diri dengan gambar bagian, memahami bentuk dan dimensi benda kerja. Kezi yang dipilih sebaiknya memiliki panjang gagang sekitar 320-370mm, dengan ketebalan mata pisau sekitar 5-10mm, seperti ditunjukkan pada Gambar 12a.

Apabila melakukan pemotongan dengan tangan, telapak tangan harus menghadap ke bawah, pegang gagang kezi dengan tangan yang berjarak sekitar 30-40mm dari ujung gagang kezi.

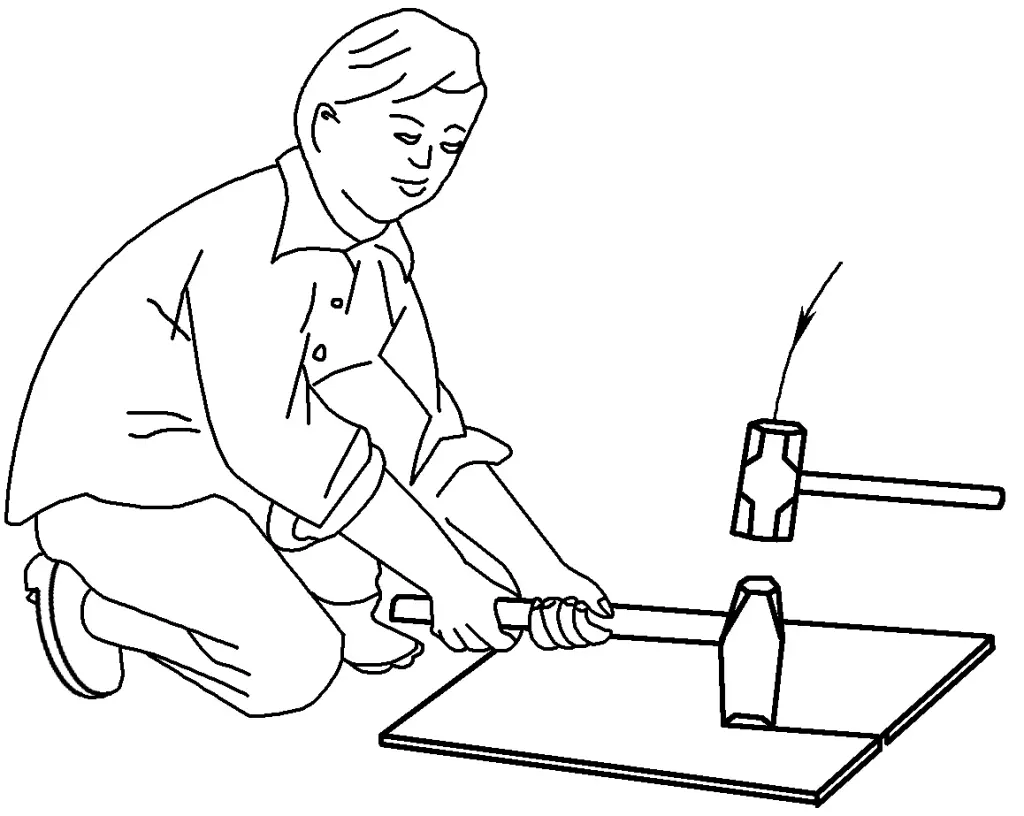

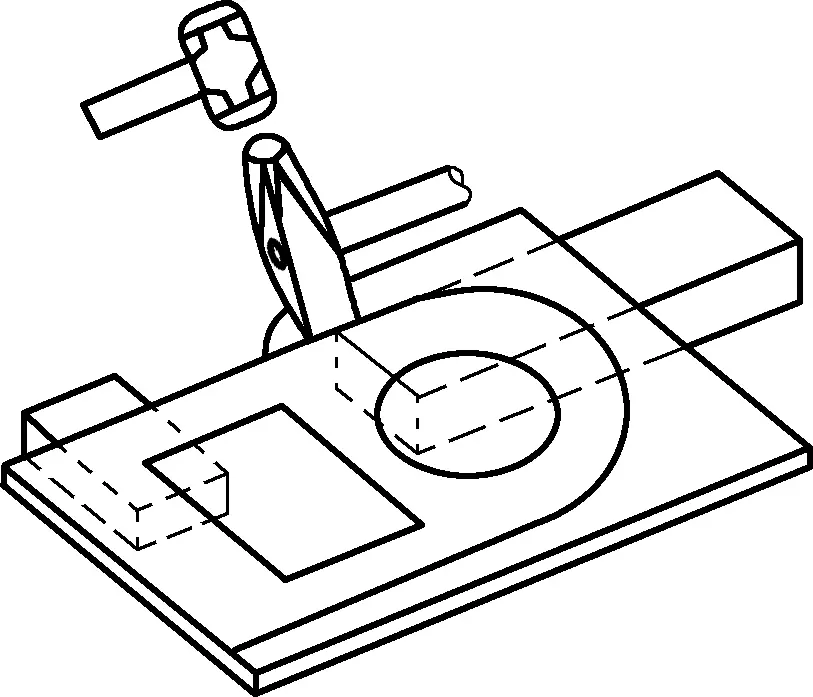

Pemotongan dilakukan oleh dua orang yang bekerja bersama. Orang yang memegang gagang kezi menggenggamnya erat-erat dengan kedua tangan, membuat kezi agak miring. Setelah menyelaraskan ujung mata pisau dengan garis pada lembaran logam, mereka meluruskan kezi, berdiri agak tegak, dan fokus pada ujung mata pisau. Orang lain kemudian memukul bagian atas kezi dengan palu godam, memastikan pukulannya lurus dan akurat. Ketika memotong pelat baja yang ditandai pada platform, orang yang memegang gagang kezi harus berjongkok, sedikit mencondongkan tubuh ke depan, tetapi kepala tetap tegak dan sedikit ke belakang.

Mencondongkan tubuh ke depan membantu menahan pegangan agar tetap stabil secara vertikal, dan menjaga kepala sedikit ke belakang memudahkan pengamatan garis, penyelarasan, dan menghindari kesalahan yang tidak disengaja dari pengguna palu. Kaki kiri harus melangkah sedikit ke depan, dengan betis vertikal ke tanah, paha di antara kedua lengan, dan kaki kanan harus sedikit condong ke belakang dengan telapak kaki menyentuh tanah, seperti yang ditunjukkan pada Gambar 13.

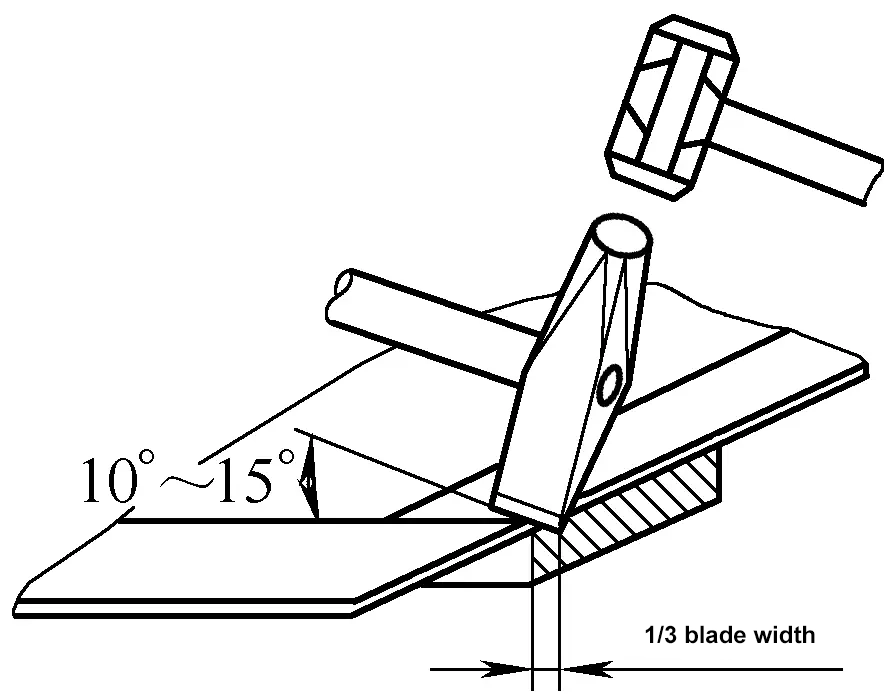

Selama pemotongan, sejajarkan ujung depan bilah kezi dengan garis kerja, pastikan kezi tidak sepenuhnya tertekan ke dalam lembaran logam. Pemotongan harus dimulai dari tepi lembaran logam, dengan 1/3 bilah kezi memanjang di luar tepi lembaran dan sejajar dengan bilah kezi bagian bawah.

Setelah tepi lembaran terpotong, sejajarkan mata pisau dengan garis untuk melanjutkan pemotongan ke arah bawah. Pada titik ini, ujung belakang mata pisau harus miring ke atas sebesar 10°-15° untuk memudahkan pengamatan garis, memfokuskan kekuatan palu pada bagian depan kezi, dan memastikan pemotongan lembaran secara kontinu, seperti yang ditunjukkan pada Gambar 14.

Setelah memalu bagian atas kezi, dengan cepat miringkan ujung belakang mata pisau ke atas, biarkan ujung depan mata pisau bergeser ke belakang di sepanjang alur pemotongan sampai garis pemotongan benar-benar selesai. Untuk mendekati akhir pemotongan, palu dengan lembut agar tidak merusak mata pisau dan permukaan platform.

Selama proses pemotongan, karena aksi sisi ujung mata pisau, lembaran logam akan menekuk ke samping dan melengkung karena ekstrusi lokal, jadi koreksi yang diratakan harus diterapkan pada lembaran setelah pemotongan.

Setelah menyelesaikan operasi pemotongan, segera bersihkan area kerja.

(3) Langkah-langkah dan metode pemotongan dengan tangan

Meskipun terdapat beragam komponen lembaran logam untuk dipotong, namun langkah-langkah dan metode untuk proses pemotongan pada umumnya sama. Berikut ini penjelasan rinci mengenai langkah-langkah dan metode pemotongan dengan tangan melalui contoh.

Benda kerja yang ditunjukkan pada Gambar 15 terbuat dari pelat baja Q235A setebal 4mm. Sudut lubang bagian dalam tidak boleh retak setelah pemotongan. Langkah-langkah dan metode pemotongan adalah sebagai berikut:

1) Menandai

Siapkan lembaran logam yang akan diproses, gunakan templat untuk menandai atau langsung menggambar pola pada lembaran logam dengan skala 1:1. Untuk memudahkan penyelarasan yang akurat, tentukan titik awal pemotongan terlebih dahulu, kemudian tarik garis awal ke tepi lembaran logam untuk menyelaraskannya dengan bilah kezi bagian bawah, seperti yang ditunjukkan pada Gambar 16.

1-Barisan awal

2-Bilah kezi yang lebih rendah

2) Tentukan urutan pemotongan

Menganalisis pola benda kerja dan menentukan urutan pemotongan. Umumnya, urutan pemotongan adalah: bentuk luar terlebih dahulu, kemudian lubang bagian dalam; garis lurus terlebih dahulu, kemudian lekukan; seluruh bagian terlebih dahulu, kemudian bagian. Urutan pemotongan untuk benda kerja yang ditunjukkan pada Gambar 15 disusun seperti yang ditunjukkan pada Gambar 17.

3) Pemotongan Bagian Lurus

Metode pemotongan untuk bagian lurus adalah:

① Mulai memotong.

Letakkan lembaran secara rata pada mata potong bawah, dengan kelebihan bahan yang menonjol di luar mata potong, sejajarkan secara akurat dengan garis pemotongan sehingga bertepatan dengan mata potong bawah. Posisi dan sudut pemotong seperti yang ditunjukkan pada Gambar 14.

Saat memulai pemotongan, gaya palu harus lebih ringan untuk memungkinkan penyesuaian jika pemotongan awal tidak akurat, sehingga mencegah kerusakan pada mata potong akibat benturan. Setelah pemotongan awal dipastikan akurat, lanjutkan dengan pemotongan lurus secara bertahap di sepanjang tepi mata potong bagian bawah.

② Pemotongan.

Selama proses pemotongan, pastikan garis pemotongan lembaran sejajar dengan tepi bawah, pertahankan sudut yang sesuai pada pemotong atas dan jaga agar kedua tepinya tetap rapat. Kegagalan dalam melakukan hal ini dapat mengakibatkan pemotongan yang tidak sempurna dan deformasi tekukan, seperti yang ditunjukkan pada Gambar 18.

Untuk meningkatkan kualitas selama pemotongan, selalu perbaiki penyimpangan apa pun dan sesuaikan kekuatan palu. Hal ini mengharuskan operator untuk tetap jeli dan terkoordinasi secara erat, dengan palu mengikuti perintah pemegang pemotong.

4) Pemotongan Bagian Melengkung

Metode pemotongan untuk bagian yang melengkung adalah:

① Mulai memotong.

Ketika pemotongan mencapai bagian yang melengkung, pertama-tama potonglah kelebihan material dari bagian lurus yang sudah selesai untuk menghindari gangguan. Untuk meminimalkan deformasi, letakkan bagian melingkar di tepi bawah dan putar benda kerja secara terus menerus, selalu gunakan ujung tepi bawah untuk memotong (lihat Gambar 19).

② Pemotongan.

Apabila memotong kurva, kedua tepi atas dan bawahnya lurus, jadi setiap potongan hanya menciptakan satu segmen. Inti pemotongan kurva adalah memotong segmen lurus di sepanjang garis singgung kurva, membentuk poligon yang mendekati kurva. Semakin pendek segmennya, semakin dekat ke kurva.

Persyaratan untuk memotong kurva adalah menjaga agar setiap potongan minimal dan sering memutar lembaran; pukulan palu harus pendek dan sesuai dengan kekuatannya.

5) Pemotongan Lubang Persegi Internal

Untuk memastikan bukaan yang akurat untuk lubang persegi internal, sejajarkan seperti yang ditunjukkan pada Gambar 20. Untuk memulai pemotongan, tekan perlahan tepi atas pada titik kontak dengan lembaran. Setelah potongan awal mencapai 2-3 kali lebar tepi, letakkan tepi atas rata dan potong seluruhnya (lihat Gambar 21). Setelah itu, metode pemotongannya sama dengan bagian yang lurus.

a) Sejajarkan dengan Garis Penggaris

b) Sejajarkan dengan Tepi Lurus di atas Garis

6) Pemotongan Lubang Melingkar Internal

Untuk memotong lubang melingkar internal, pertama-tama pilih titik awal. Untuk memudahkan memulai pemotongan, pilih titik yang memudahkan penjepitan dan sejajarkan garis singgung pada titik ini dengan tepi bawah (lihat Gambar 22). Metode pemotongannya mirip dengan bagian yang melengkung.

(4) Tindakan Pencegahan untuk Operasi Pemotongan Manual

Selama pemotongan manual, gaya pemotongan diterapkan oleh orang kedua yang memukul bagian atas pemotong dengan palu godam. Pada saat palu menyentuh pemotong, garis tengah palu dan pemotong harus sejajar dan tegak lurus dengan bidang lembaran.

Postur pemegang gagang harus benar, genggamannya stabil, dan penyelarasan pemotong harus cepat dan akurat. Pemukul harus memukul dengan lurus dan tepat, dengan kedua belah pihak tetap fokus dan terkoordinasi.

Periksa sekelilingnya untuk pejalan kaki selama pemotongan; mulailah dengan ketinggian palu yang rendah hingga akurasi dan stabilitasnya terjamin, kemudian tingkatkan ketinggian dan kekuatan palu.

Operator tidak boleh mengenakan sarung tangan saat memotong, terutama palu, karena sarung tangan mengurangi umpan balik taktil dan dapat menyebabkan hilangnya cengkeraman, yang menyebabkan kecelakaan. Sarung tangan harus dipakai untuk memotong benda kerja, menangani benda kerja, dan material yang berlebih untuk menghindari cedera.

Sering-seringlah memeriksa palu godam dan pemotong untuk mengetahui kekencangannya, pastikan pegangannya diamankan dengan ganjal untuk mencegah kendor akibat penggunaan dalam waktu lama. Selain itu, pertajam dan singkirkan gerinda dari bagian atas pemotong untuk mencegah cedera akibat serpihan yang beterbangan akibat palu.

Saat benda kerja hampir putus, potonglah dengan hati-hati atau gunakan palu tangan untuk menghindari kerusakan pada mata potong atau permukaannya.

3. Teknik Geser Mekanis

Geser mekanis menggunakan peralatan khusus untuk memotong dan memisahkan lembaran, yang banyak digunakan dalam pemotongan lembaran logam karena efisiensi dan presisi yang tinggi.

(1) Peralatan Geser Mekanis

Peralatan gunting mekanis meliputi gunting guillotine, gunting getaran, dan gunting putar.

Gunting guillotine terutama digunakan untuk memotong lembaran menjadi garis lurus, yang beroperasi dengan prinsip menggunakan bilah linier pada tepi geser atas dan bawah.

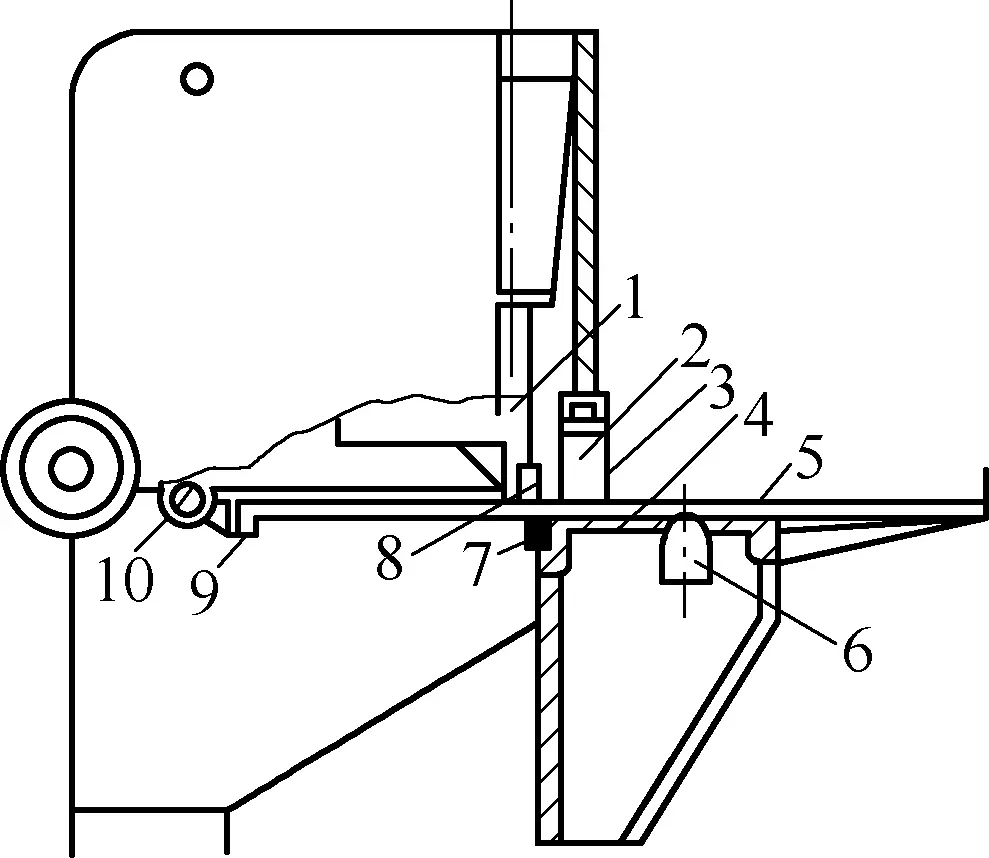

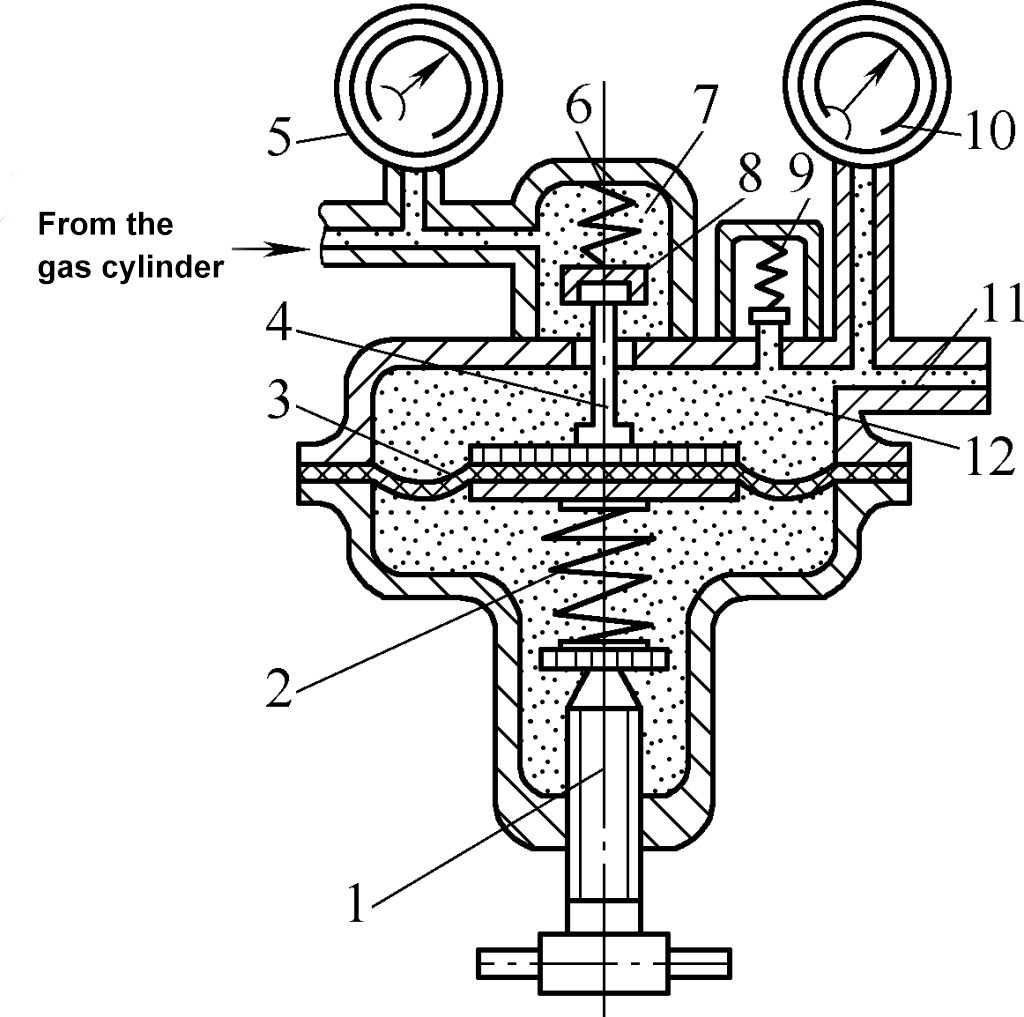

Gambar 23 menunjukkan skema prinsip geser guillotine. Bilah atas (8) dipasang pada dudukan bilah (1), bilah bawah (7) pada meja (4). Bola (6) memfasilitasi pergerakan lembaran, dengan pengukur belakang (9) diposisikan oleh pin pemosisian (10).

Pemegang 1-Bilah

Silinder Penjepit 2-Hidrolik

Pelat 3-Penutup

4-Meja

5 Lembar

6-Bola

Pisau 7-Bawah

8-Bilah Atas

Pengukur 9-Belakang

Pin Pemosisian 10

Silinder tekanan hidrolik 2 digunakan untuk menekan lembaran, mencegahnya membalik selama pemotongan. Pelat pelindung 3 adalah perangkat keselamatan untuk mencegah kecelakaan terkait pekerjaan. Selama pengoperasian, poros engkol menggerakkan penggeser geser geser, memotong material menggunakan gerakan relatif bilah geser atas dan bawah.

Mesin geser diklasifikasikan ke dalam mesin geser transmisi mekanis dan mesin geser transmisi hidraulik berdasarkan metode transmisinya. Mesin geser dengan ketebalan pelat kurang dari 10mm sebagian besar memiliki struktur transmisi mekanis, sedangkan mesin geser dengan ketebalan pelat lebih besar dari 10mm sebagian besar menggunakan struktur transmisi hidraulik.

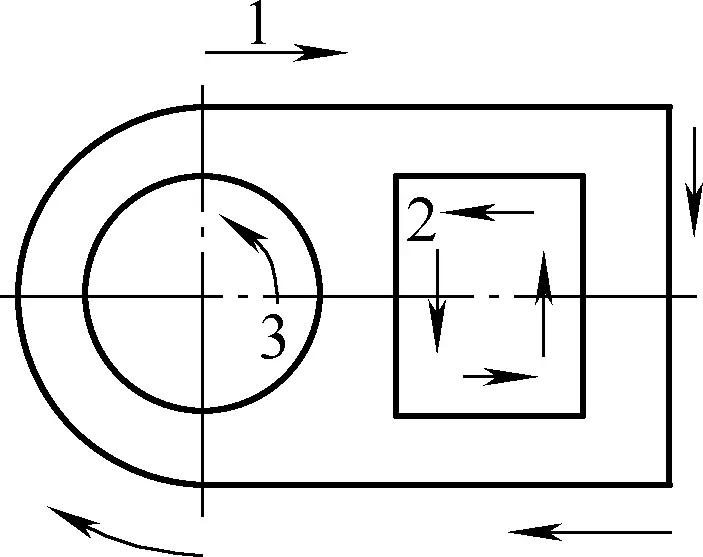

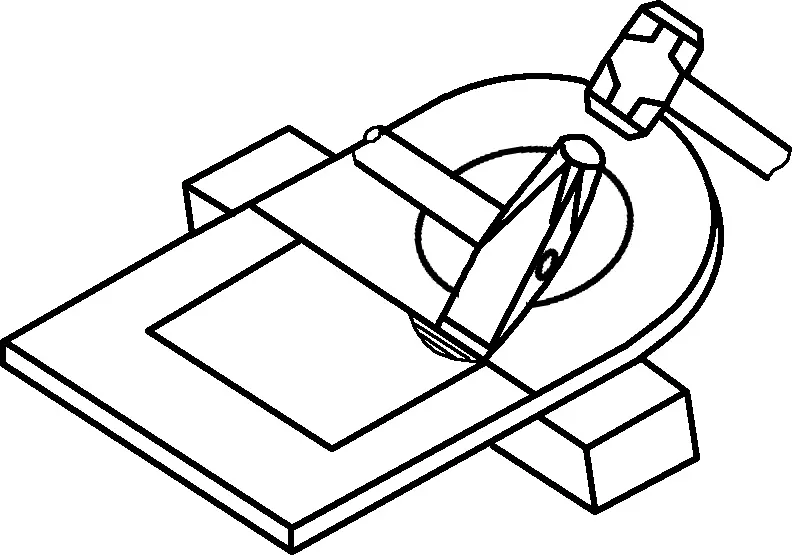

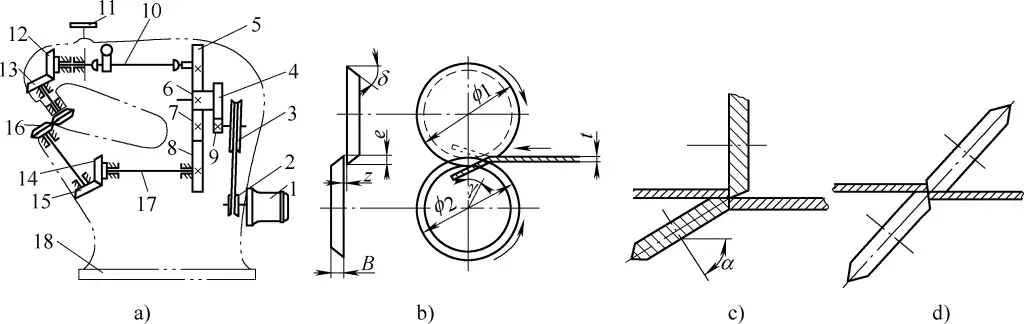

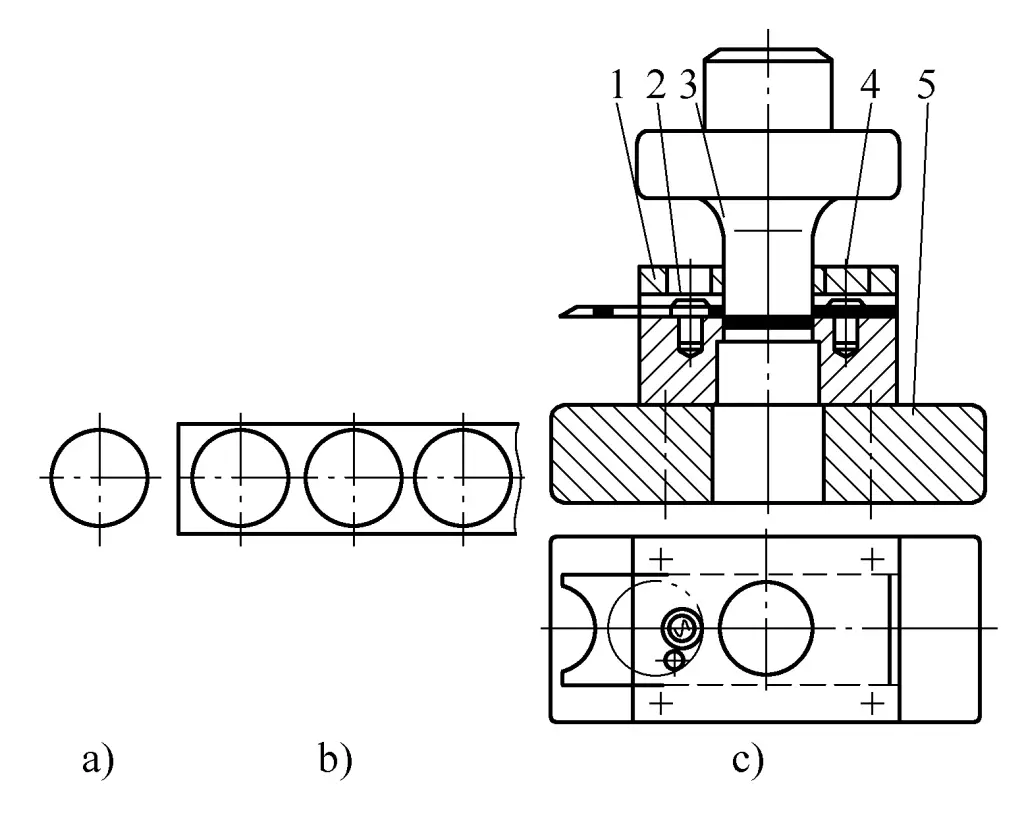

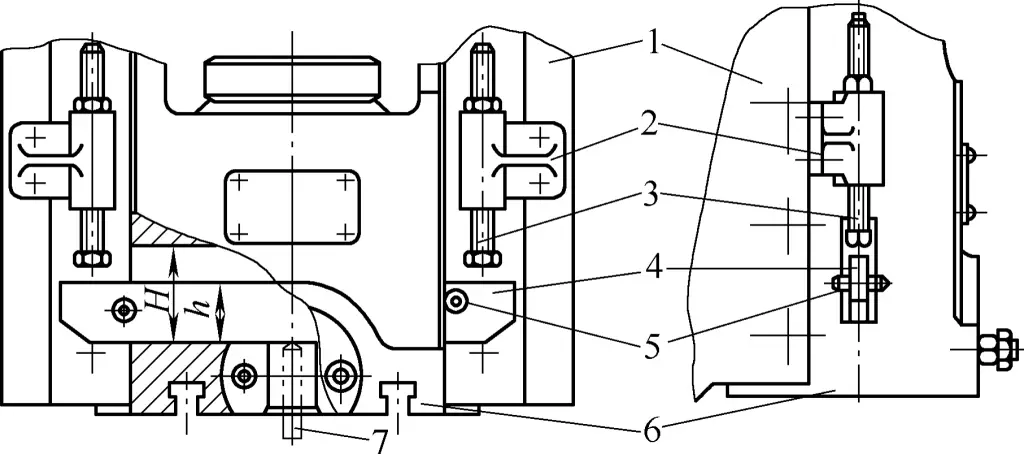

Alat geser getaran umumnya digunakan untuk memotong berdasarkan garis atau templat, biasanya digunakan untuk memproses lembaran dengan ketebalan kurang dari 2mm. Prinsip kerjanya melibatkan gerakan bolak-balik berkecepatan tinggi dari bilah atas terhadap bilah bawah melalui transmisi mekanis, memotong lembaran menjadi segmen-segmen kecil. Oleh karena itu, ini juga dapat digunakan untuk memotong profil luar dan dalam yang melengkung dengan jari-jari kelengkungan yang lebih besar. Struktur dan prinsip kerjanya diilustrasikan pada Gambar 24.

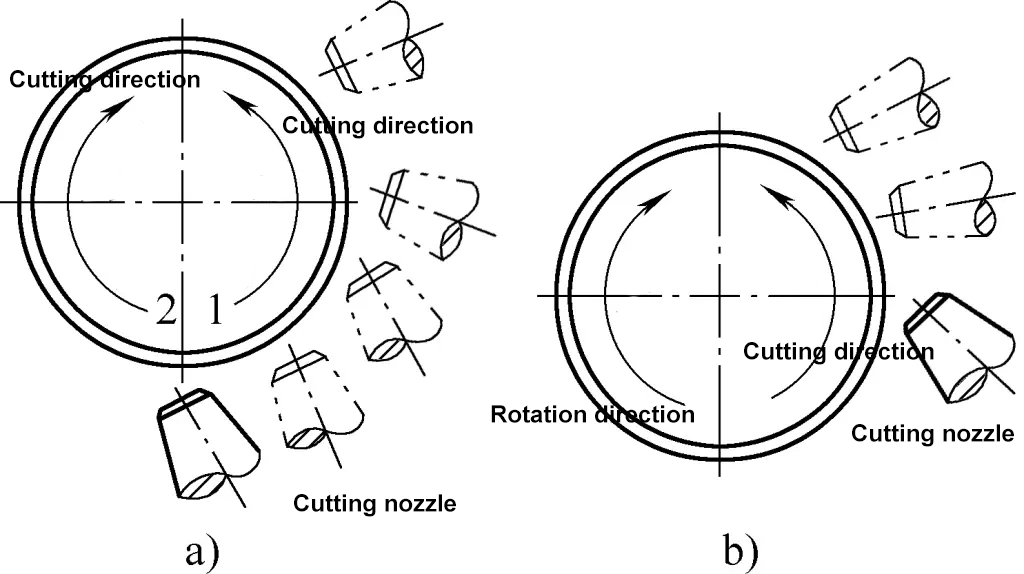

a) Penampilan

b) Bilah Atas dan Bawah

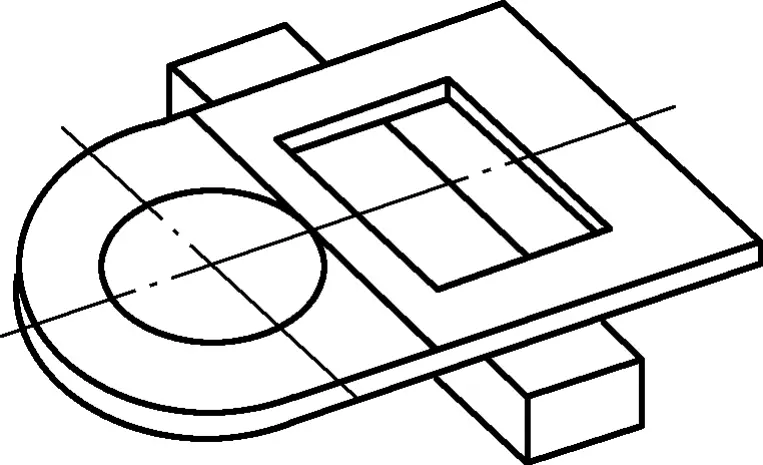

Mesin rolling shear dapat melakukan pemotongan garis lurus atau pemotongan di sepanjang kurva. Memanfaatkan karakteristik bahwa rolling shear dapat memotong bentuk melingkar atau melengkung, dapat menggantikan punch die untuk memotong atau memotong besar bagian stamping dalam produksi batch kecil, meskipun kualitas dan produktivitas geser tidak tinggi. Mesin rolling shear menggunakan sepasang bilah melingkar yang berputar berlawanan arah untuk menggeser lembaran.

Gambar 25a menunjukkan struktur dan prinsip kerja mesin geser bergulir, dan Gambar 25b, c, dan d menunjukkan beberapa konfigurasi bilah melingkar.

a) Struktur Mesin Geser Gulung

b) Konfigurasi Lurus dari Bilah Melingkar

c) Konfigurasi Lurus Cenderung dari Bilah Melingkar

d) Konfigurasi Miring dari Bilah Melingkar

1-Motor

2, 3-Katrol

4-9-Gigi

10-Poros

11-Pegangan Operasi

Roda Gigi 12-15-Bevel

Bilah 16 Lingkaran

Poros 17-Penggerak

18-Basis

(2) Metode Dasar Pemotongan dengan Mesin Geser

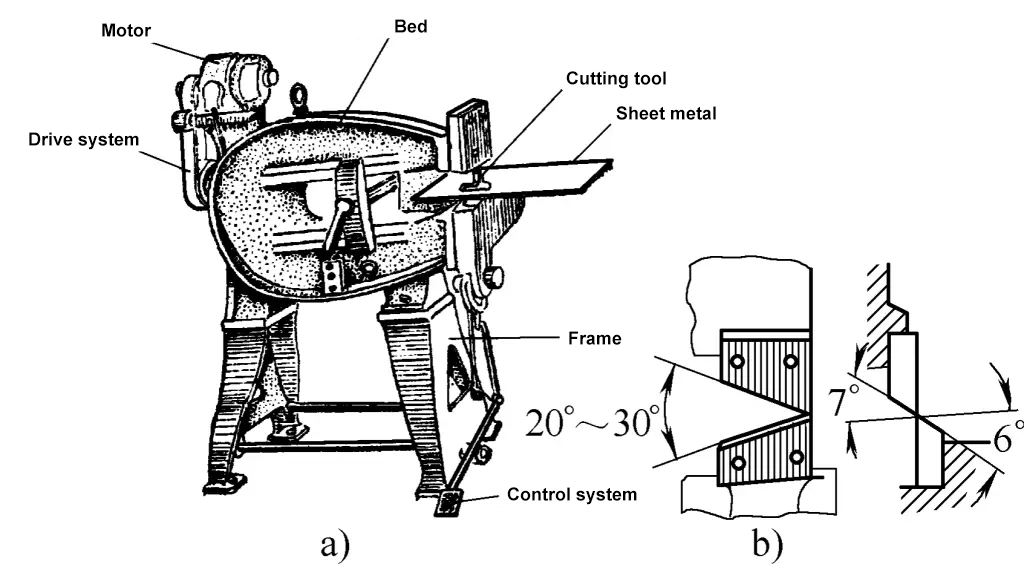

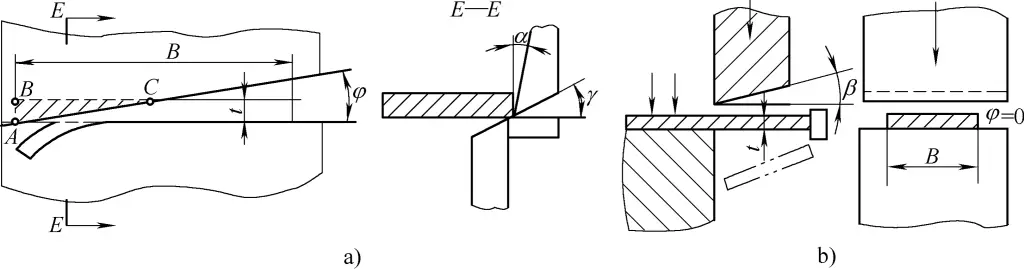

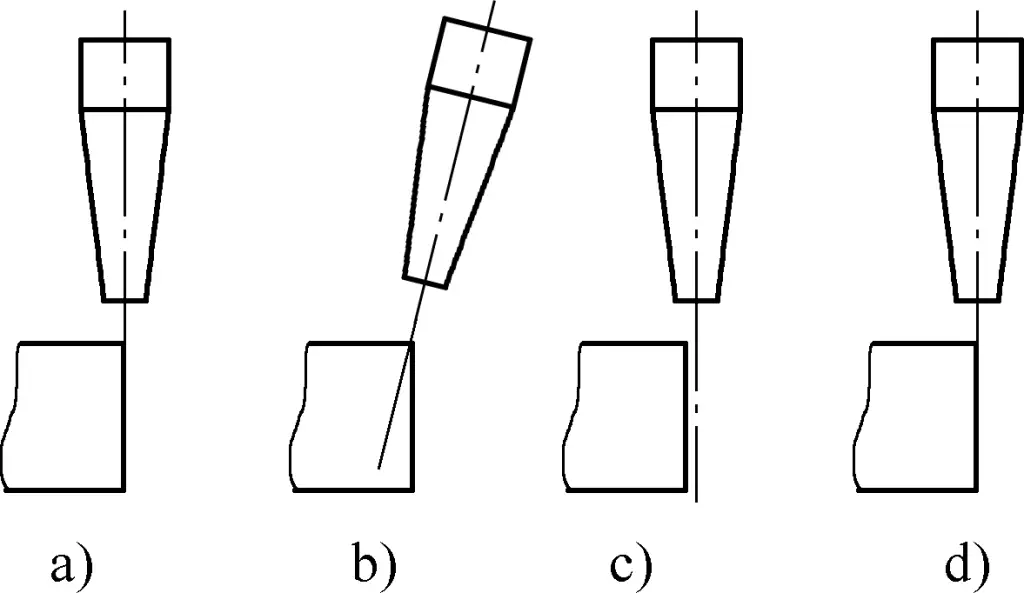

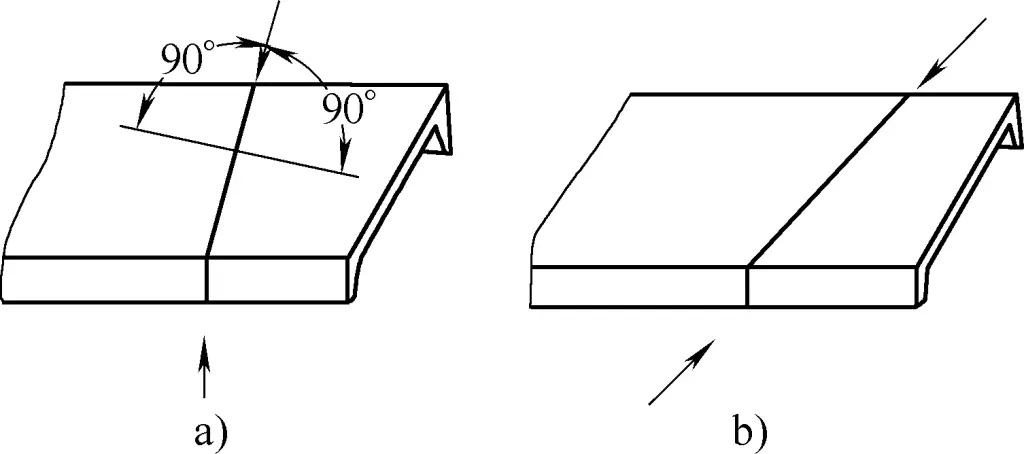

Mesin geser dibagi menjadi geser mata pisau datar dan geser mata pisau miring sesuai dengan perakitan yang berbeda dari mata pisau atas dan bawah. Geser bilah miring lebih hemat tenaga kerja daripada geser bilah datar dan sebagian besar digunakan untuk menggeser lembaran lebar dan tipis. Gambar 26a menunjukkan diagram skematik geser menggunakan bilah miring.

Geser bilah miring dapat mengurangi gaya geser secara signifikan. Pada mesin geser bilah miring, bilah bawah horizontal, dan bilah atas miring pada sudut tertentu ke bilah bawah. Karena bilah geser atas miring, panjang kontak antara bilah dan material selama pemotongan jauh lebih kecil daripada lebar lembaran, menghasilkan goresan yang lebih besar, gaya geser yang lebih kecil, dan pengoperasian yang lebih mulus, sehingga cocok untuk memotong lembaran tipis dan lebar.

Pada umumnya, sudut kemiringan φ bilah atas antara 1° dan 6°. Untuk ketebalan lembaran 3-10mm, φ = 1°-3°; untuk ketebalan 12-35mm, φ = 3°-6°. γ adalah sudut rake, yang membantu mengurangi rotasi material selama pemotongan; α adalah sudut jarak bebas, yang membantu mengurangi gesekan antara blade dan material. γ umumnya 15°-20°, dan α umumnya 1,5°-3°.

Gambar 26b menunjukkan diagram skematik geser bilah datar menggunakan mesin geser bilah datar. Karakteristik geser bilah datar adalah geser antara bilah atas dan bawah yang paralel. β pada umumnya 0°-15°. Mesin geser jenis ini memiliki langkah yang kecil tetapi gaya geser yang besar dan cocok untuk menggunting lembaran yang tebal dan sempit.

a) Geser Pisau Miring

b) Geser Pisau Datar

(3) Metode Pengoperasian Mesin Geser

Mesin geser menggunakan bilah garis lurus atas dan bawah untuk menggeser lembaran kosong. Untuk memotong lembaran kosong menjadi bentuk dan ukuran tertentu, mesin geser dilengkapi dengan perangkat penghenti, yang terdiri dari penghenti depan, belakang, samping, dan penghenti sudut khusus.

Pelat penghenti depan, belakang, dan samping dapat dipasang dan dipasang pada meja kerja atau rangka ranjang mesin geser, dan dapat diatur posisinya ke depan dan belakang, kiri dan kanan melalui mekanisme penyetelan. Pelat penghenti sudut umumnya dipasang di slot-T pada permukaan meja dan dapat dipasang dan diamankan di berbagai posisi di atas meja sesuai dengan bentuk lembaran yang akan dipotong.

Meskipun ada banyak tampilan digital atau mesin geser CNC yang telah mencapai kontrol pemosisian otomatis dan tampilan pada beberapa pelat penghenti (seperti pelat penghenti belakang), yang sangat memudahkan pemotongan blok dan strip panjang tertentu, namun pemotongan bentuk yang lebih rumit masih memerlukan penyesuaian manual pada berbagai pelat penghenti.

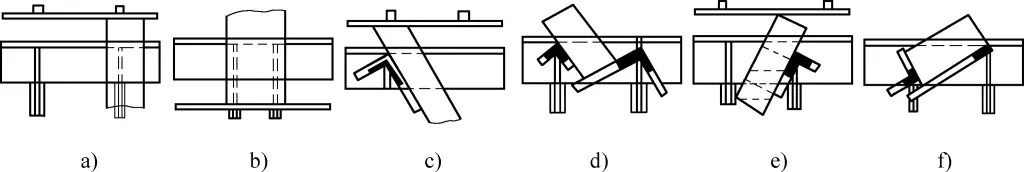

Untuk pemotongan potongan berbentuk rumit, biasanya digunakan metode penyesuaian manual dengan menggunakan templat. Salah satu aspek penting dalam operasi pemotongan adalah menyesuaikan posisi berbagai pelat penghenti yang dipasang pada mesin geser untuk menyelesaikan pemotongan strip dan balok dengan lebar dan bentuk yang berbeda, memastikan dan mengontrol kualitas. Pemotongan menggunakan pelat penghenti diilustrasikan pada Gambar 27.

a) Menggunakan Pelat Stopper Belakang

b) Menggunakan Pelat Penghenti Depan

c) Menggunakan Pelat Penghenti Sudut dan Belakang

d) Menggunakan Dua Pelat Penghenti Sudut

e) Menggunakan Pelat Penghenti Belakang dan Sudut

f) Menggunakan Pelat Penghenti Sudut dan Depan

1) Geseran Strip dengan Lebar Umum

Untuk lembaran geser dengan lebar umum, pemosisian dapat dilakukan dengan menggunakan garis atau pelat penghenti belakang, menyesuaikan posisi pelat penghenti belakang dengan sekrup. Selama pemotongan, lembaran ditekan dengan kuat dengan pelat penekan, kemudian penggeser dengan bilah geser atas bergerak ke bawah, dan lembaran dipotong ketika bilah geser atas dan bawah saling tumpang tindih. Bagian yang dicukur biasanya tidak memerlukan pemrosesan lebih lanjut untuk memastikan kualitasnya, seperti yang ditunjukkan pada Gambar 27a.

2) Geser Strip yang Lebih Lebar

Untuk menggeser strip yang lebih lebar, jika lembaran diposisikan menggunakan pelat penghenti belakang, bagian yang menjorok akan melorot karena beratnya. Kesalahan pemosisian meningkat seiring dengan meningkatnya rasio panjang yang menjorok ke ketebalan lembaran (B/t). Oleh karena itu, apabila lebar strip melebihi 300-400mm, pelat stopper depan harus digunakan untuk pemosisian, seperti yang ditunjukkan pada Gambar 27b. Posisi stopper depan dapat ditentukan dengan menggunakan alat ukur atau templat umum.

3) Geser Blok Trapesium dan Segitiga

Untuk menggeser blok trapesium dan segitiga, pelat penghenti samping dapat digunakan dalam koordinasi dengan pelat penghenti lainnya untuk penentuan posisi.

Selama pemasangan, letakkan templat di atas meja, sejajarkan dengan bilah bawah, kemudian sesuaikan dan kencangkan pelat penghenti samping. Setelah itu, setel pelat penghenti belakang dengan menggunakan templat, dan gunakan pelat penghenti samping dan belakang untuk pemosisian selama pemotongan, seperti yang ditunjukkan pada Gambar 27c. Demikian pula, metode lain untuk pemosisian sambungan dengan menggunakan pelat penghenti samping dan pelat penghenti lainnya diilustrasikan pada Gambar 27d, e, dan f.

4) Potong bahan yang sempit.

Bila pelat terlalu jauh dari alat penekan dan tidak dapat ditekan, untuk geseran yang aman dan mulus, papan bantalan dengan ketebalan yang sama dengan pelat yang digeser dapat ditambahkan dan ditekan oleh alat penekan untuk geseran. Papan penekan bisa lebih tebal, seperti yang ditunjukkan pada Gambar 28. Untuk pelat tipis, tidak diperlukan bantalan, dan papan penekan dapat langsung menekan pelat.

Perangkat 1-tekanan

Pelat baja 2-geser

3-Papan penekan

Papan 4-padding

4) Langkah-langkah pengoperasian mesin geser dan metode penyelarasan

Selama di piring operasi geserPertama-tama, patuhi dengan ketat prosedur operasi keselamatan untuk pemotongan. Kedua, pastikan kelurusan dan kesejajaran permukaan pelat yang digeser dan minimalkan distorsi material untuk mendapatkan komponen berkualitas tinggi. Di bawah ini, sebuah contoh diberikan untuk mengilustrasikan langkah-langkah operasi geser dan metode penyelarasan secara rinci.

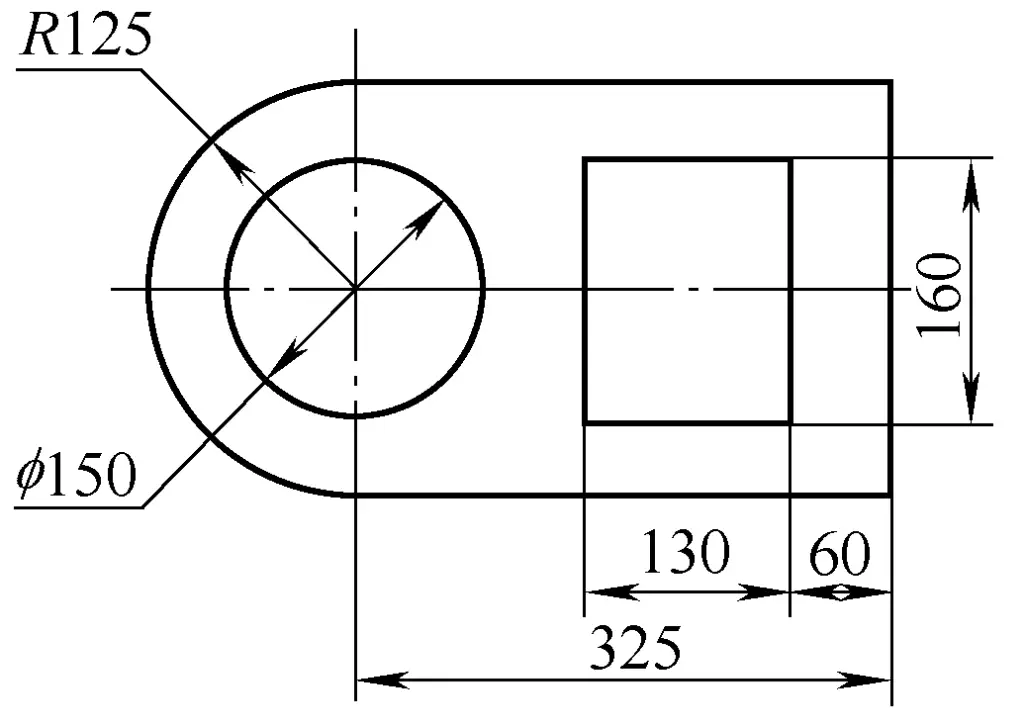

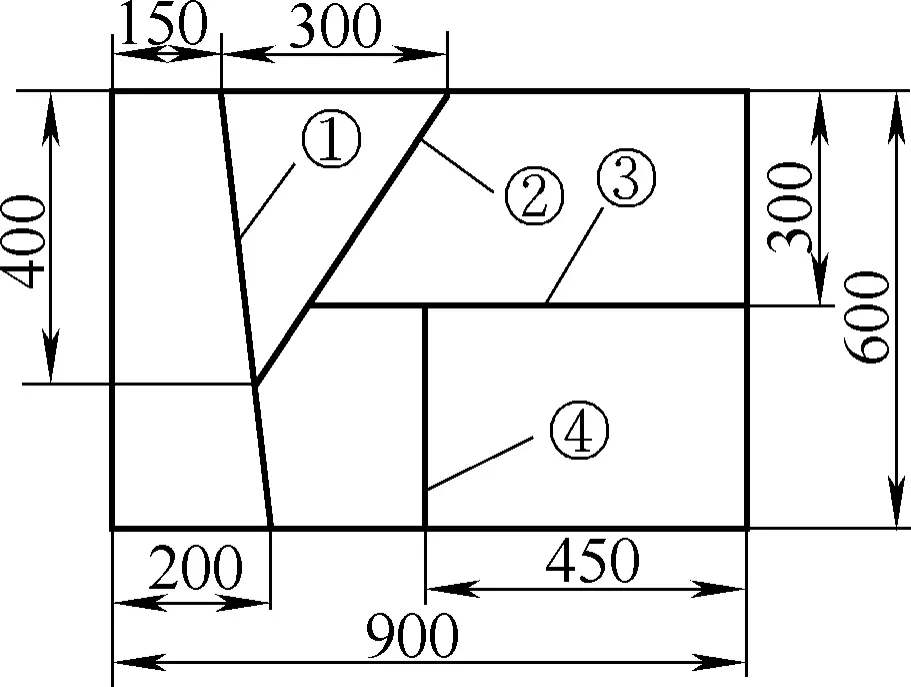

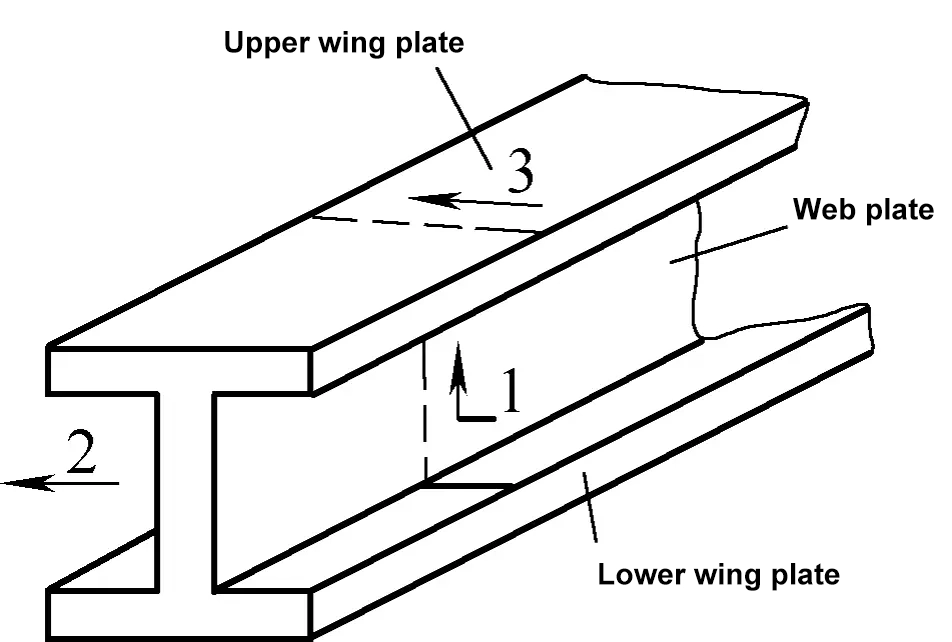

Benda kerja yang ditunjukkan pada Gambar 29 dibuat dari pelat baja setebal 25 mm. Toleransi setiap dimensi setelah pemotongan adalah ±1mm. Langkah-langkah operasi pemotongan dan metode penyelarasan menggunakan mesin geser miring gantry adalah sebagai berikut:

1) Langkah-langkah operasi geser

Meskipun struktur benda kerja yang digeser dapat sangat bervariasi, namun langkah-langkah dasar operasi pemotongan pada umumnya sama dan dapat dilakukan sebagai berikut:

① Tentukan jumlah orang yang dibutuhkan untuk melakukan pencukuran.

Untuk pelat yang lebih besar, tidak disarankan bagi satu orang untuk beroperasi sendiri selama pemotongan. Dua hingga tiga orang harus dikoordinasikan untuk melakukan tugas tersebut dengan satu orang yang ditunjuk sebagai pemimpin, dan semua tindakan harus konsisten dan mengikuti perintah pemimpin.

② Tentukan urutan geseran.

Benda kerja sering kali memiliki beberapa garis geser. Ketika menggunakan mesin geser miring gantry, urutan pemotongan harus memastikan bahwa setiap pemotongan memisahkan pelat menjadi dua bagian. Gambar 29 menunjukkan urutan pemotongan untuk benda kerja, mengikuti urutan garis pemotongan.

Menganalisis dan menentukan metode penyelarasan untuk pemotongan benda kerja.

Ada beberapa metode untuk menyelaraskan benda kerja pada mesin geser miring gantry. Metode-metode ini harus diterapkan secara fleksibel berdasarkan analisis struktur benda kerja. Untuk benda kerja ini, metode penyelarasan yang digunakan adalah:

- Garis geser ① disejajarkan dengan menggunakan penyelarasan visual langsung atau penyelarasan bayangan.

- Garis geser ② disejajarkan dengan menggunakan papan penghenti sudut.

- Garis geser ③ disejajarkan dengan menggunakan papan penghenti belakang.

- Garis geser ④ disejajarkan dengan menggunakan papan penghenti depan.

④ Berdasarkan sifat dan ketebalan bahan geser, periksa dan sesuaikan celah bilah geser. Jika mesin geser dilengkapi dengan tabel data penyetelan celah bilah geser, setel celah sesuai dengan data tersebut. Atau, lihat Tabel 2 untuk menentukan celah bilah geser.

Tabel 2: Kisaran celah yang wajar untuk mesin geser (Satuan: mm)

| Jenis bahan | Celah (t%) |

| Besi murni elektromagnetik Baja ringan (baja karbon rendah) Baja keras (baja karbon sedang atau baja berkekuatan tinggi) Baja silikon listrik Baja tahan karat Baja paduan rendah Aluminium keras, kuningan Aluminium anti karat | 6~9 6~9 8~12 7~11 7~13 6~10 6~10 5~8 |

Catatan: Dalam tabel, t menunjukkan ketebalan pelat yang dicukur.

⑤ Setelah memeriksa dan menyetel celah bilah geser, jalankan mesin dalam kondisi tanpa muatan untuk memastikan bahwa mesin bekerja dengan baik sebelum memuat material. Sebelum memuat, bersihkan permukaan pelat dan periksa apakah garis-garis gesernya jelas dan akurat.

⑥ Lakukan pemotongan. Ikuti metode penyelarasan dan langkah-langkah pemotongan yang telah ditentukan.

Pemeriksaan kualitas. Ukur dimensi semua bagian benda kerja yang digunting untuk memastikannya memenuhi persyaratan desain dan periksa kualitas tepi yang digunting.

2) Pengoperasian metode perataan geser

Lakukan operasi pemotongan pada benda kerja yang ditunjukkan pada Gambar 28 dengan menggunakan metode penyelarasan yang telah ditentukan.

Garis geser ①.

Letakkan pelat di atas meja mesin geser, dorong ke dalam bukaan geser, sejajarkan secara visual ujung garis geser dengan tepi bilah geser bawah, seperti yang ditunjukkan pada Gambar 30. Kemudian, lepaskan tangan Anda dari bukaan geser ke luar pelat penekan, dan tekan atau injak sakelar untuk menggeser pelat.

1-Garis geser ①

2-Tepi bilah geser yang lebih rendah

Garis geser ②.

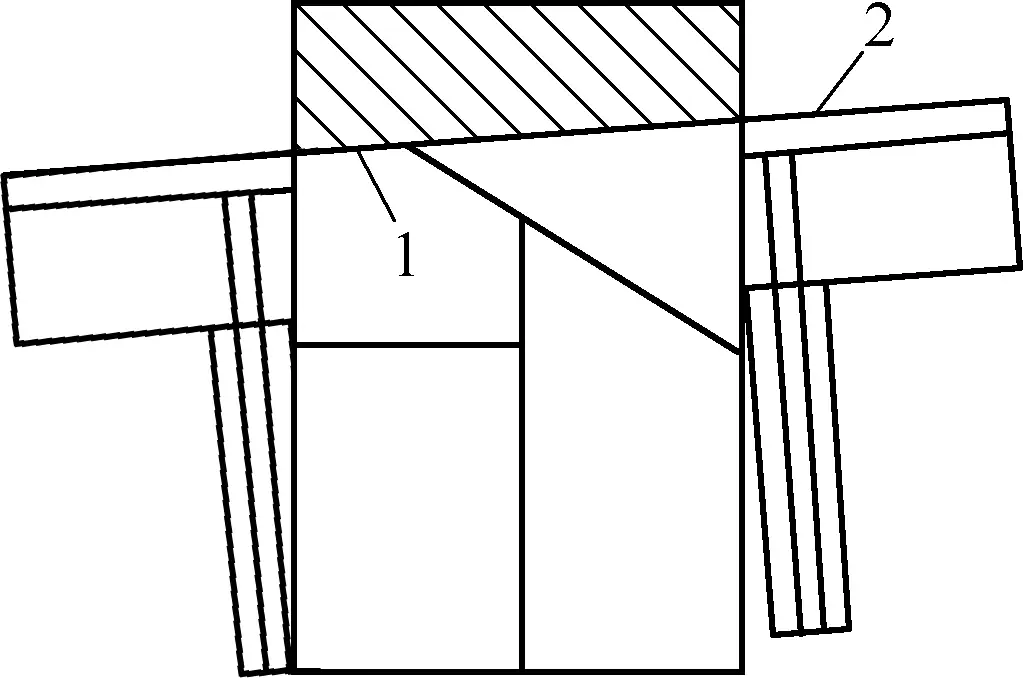

Sesuaikan dan perbaiki papan penghenti pemosisian sudut, gunakan papan penghenti sebagai referensi pemosisian, letakkan pelat dengan benar pada mesin geser, dan geser sepanjang garis geser ②, seperti yang ditunjukkan pada Gambar 31.

1, Papan penghenti 4 sudut

Garis 2-Pemotongan ②

Tepi Bilah 3-Bawah

Garis Pemotongan ③.

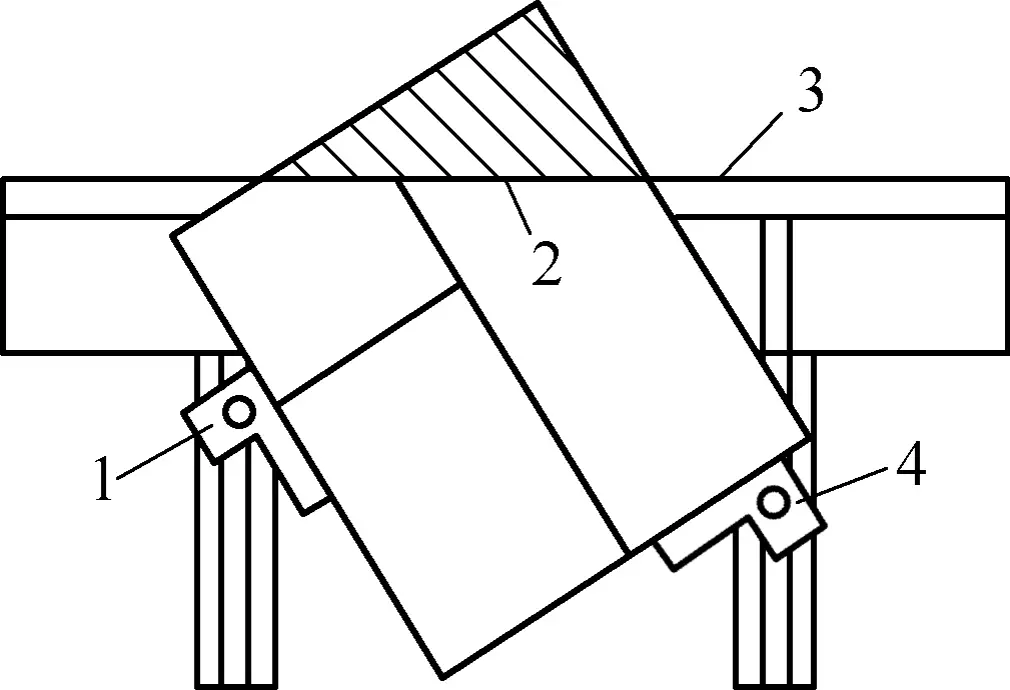

Ketika memposisikan garis pemotongan ③ dengan pengukur belakang, posisi pengukur belakang dapat ditentukan dengan dua cara: Metode pertama adalah pengukuran langsung dengan penggaris baja, memastikan bahwa jarak dari tepi mata pisau atas dan bawah ke permukaan pengukur belakang sama dengan lebar bahan yang akan dipotong. Setelah memasang pengukur belakang, ukur ulang untuk memastikan posisi yang akurat.

Metode kedua adalah metode pemosisian templat. Dengan menempatkan templat dengan lebar yang sama dengan bahan yang akan dipotong di antara tepi mata pisau bagian bawah dan pengukur belakang, posisi pengukur belakang dapat ditentukan. Setelah posisi pengukur belakang ditetapkan, garis potong ③ dapat diposisikan dan dipotong, seperti yang ditunjukkan pada Gambar 32.

Pengukur 1-Belakang

Tepi Bilah 2-Bawah

Garis 3-Pemotongan ③

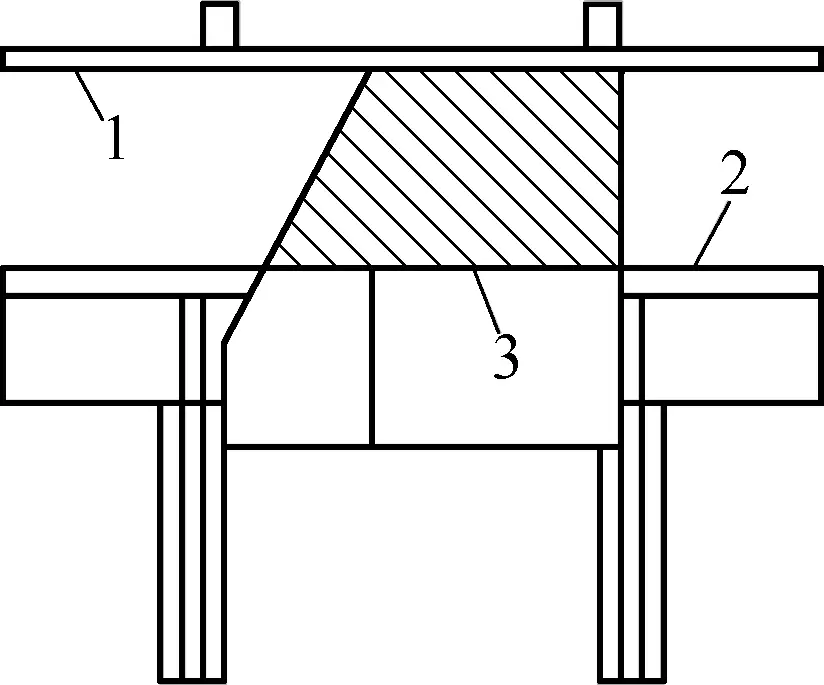

Garis Pemotongan ④.

Apabila memposisikan garis pemotongan ④ dengan pengukur depan, metode untuk menentukan posisi pengukur depan sama dengan pengukur belakang. Skenario untuk penentuan posisi dan pemotongan pengukur depan ditunjukkan pada Gambar 33.

Garis 1-Pemotongan ④

Tepi Bilah 2-Bawah

Pengukur 3-Belakang

(5) Tindakan Pencegahan Operasional untuk Mesin Geser

Secara relatif, operasi pemrosesan blanking memiliki konten teknis yang lebih rendah, tetapi blanking geser dengan mesin geser rentan terhadap kecelakaan operasional. Untuk memastikan kualitas benda kerja blanking dan keamanan operasi blanking, tindakan pencegahan berikut ini harus diperhatikan selama proses blanking:

1) Sebelum memulai, periksa dengan cermat apakah sistem operasi, kopling, dan rem mesin geser berada dalam kondisi yang andal dan efektif, dan pastikan bahwa perangkat keselamatan sudah lengkap dan dapat diandalkan. Jika ditemukan kelainan, segera lakukan tindakan yang diperlukan. Dilarang mengoperasikan peralatan yang mengalami kerusakan. Pastikan tidak ada suara ketukan yang signifikan pada pin dan kunci pada kopling kaku selama pengoperasian.

2) Motor tidak boleh dihidupkan di bawah beban. Kopling harus dilepaskan sebelum menghidupkan mesin. Lakukan uji coba tanpa beban sebelum pengoperasian resmi untuk memeriksa kerusakan batang penarik dan kelonggaran sekrup, dan pastikan semua komponen normal sebelum melanjutkan pengoperasian resmi.

3) Berkonsentrasi selama operasi pemotongan. Jika ada beberapa orang yang mengoperasikan, sakelar pemotongan harus dikendalikan oleh orang yang ditunjuk. Dilarang keras mengulurkan tangan ke area pemotongan. Fokuslah selama pengumpanan, terutama untuk memastikan keamanan jari-jari operator. Ketika bahan lembaran dipotong sampai ke ujung, jangan gunakan jari untuk mendorong bahan dari bawah.

4) Mata pisau dan ujungnya harus tajam. Saat memotong lembaran tipis, mata pisau harus pas. Jaga agar mata pisau atas dan bawah tetap sejajar, jangan gunakan mata pisau yang tumpul, dan periksa apakah mata pisau sudah halus. Setelah menyesuaikan mata pisau, lakukan uji manual dan uji tanpa beban.

5) Saat memotong potongan kecil bahan, gunakan bantalan penekan untuk mencegah penekanan yang tidak tepat dan kecelakaan.

6) Jangan letakkan barang lain atau benda yang tidak terkait di atas meja kerja. Setiap penyetelan dan pembersihan harus dilakukan dengan mesin dalam keadaan mati.

7) Dilarang keras bagi dua orang untuk menggunting dua lembar yang berbeda pada mesin gunting yang sama secara bersamaan. Jangan menginjak pedal kaki atau menarik pengait udara sebelum benda kerja disejajarkan. Jangan sekali-kali meletakkan kepala atau tangan Anda di bawah mata pisau kapan pun atau dalam keadaan apa pun.

8) Jaga agar ruang kerja di sekitar lokasi tetap rapi, pastikan pengangkatan benda kerja atau lembaran secara vertikal tidak terhalang.

9) Dilarang menggunakan mesin geser untuk memproses benda kerja yang terlalu panjang atau terlalu tebal. Jangan gunakan mesin geser untuk memotong baja yang dipadamkan, baja berkecepatan tinggi, baja perkakas paduan, besi tuang, dan material yang rapuh.

Spesifikasi utama untuk mengkalibrasi mesin geser adalah t × B (t adalah ketebalan maksimum material yang diijinkan untuk digeser, dan B adalah lebar maksimum lembaran yang diijinkan). Mesin geser tidak boleh digunakan untuk memproses benda kerja yang melebihi lebar geser maksimum yang diijinkan, yaitu B dan ketebalan t.

Saat menggeser material berkekuatan tinggi (seperti baja pegas dan pelat baja paduan tinggi), pastikan ketebalan geser maksimum yang diizinkan tmaks. Hal ini dikarenakan desain mesin geser umumnya mempertimbangkan material dengan kekerasan sedang (kekuatan tarik sekitar 500 MPa dan jenis baja 25-30). Oleh karena itu, jika kekuatan tarik σb dari material yang akan digeser lebih besar dari 500 MPa, ketebalan geser maksimum yang diizinkan tmaks harus dihitung dengan rumus berikut:

tmaks=√(500t/σb)

Dalam rumus

- t - Ketebalan geser maksimum yang diijinkan (mm) dari mesin geser yang dikalibrasi;

- σb - Kekuatan tarik (MPa) dari bahan yang akan dicukur;

- tmaks - Menghitung ketebalan geser maksimum yang diizinkan (mm) dari mesin geser.

Dengan menggunakan rumus ini, jika ketebalan geser maksimum yang dihitung kurang dari ketebalan material yang akan digunting, mesin geser tidak dapat digunakan. Tabel 3 mencantumkan spesifikasi teknis mesin geser.

Tabel 3 Spesifikasi Teknis Mesin Geser

| Parameter | Model | ||||

| Q11-1×1000 | QY11-4 × 2000 | Q11-4×2500 | Q11-12×2000 | Q11Y-16 × 2500 | |

| Ketebalan Lembar (mm) | 1 | 4 | 4 | 12 | 16 |

| Lebar Lembar (mm) | 1000 | 2000 | 2500 | 2000 | 2500 |

| Sudut Geser | 1° | 2° | 1°30′ | 2° | 1°~4° |

| Hitungan Stroke (kali/menit) | 65 | 22 | 45 | 30 | 8~12 |

| Jarak Pengukur Belakang | 500 | 25~500 | 650 | 750 | 900 |

| Daya (kW) | 0.6 | 6.5 | 7.5 | 13 | 22 |

| Bentuk Struktural | Penggerak Bawah Mekanis | Penggerak Bawah Hidraulik | Penggerak Mekanis | Penggerak Hidraulik | |

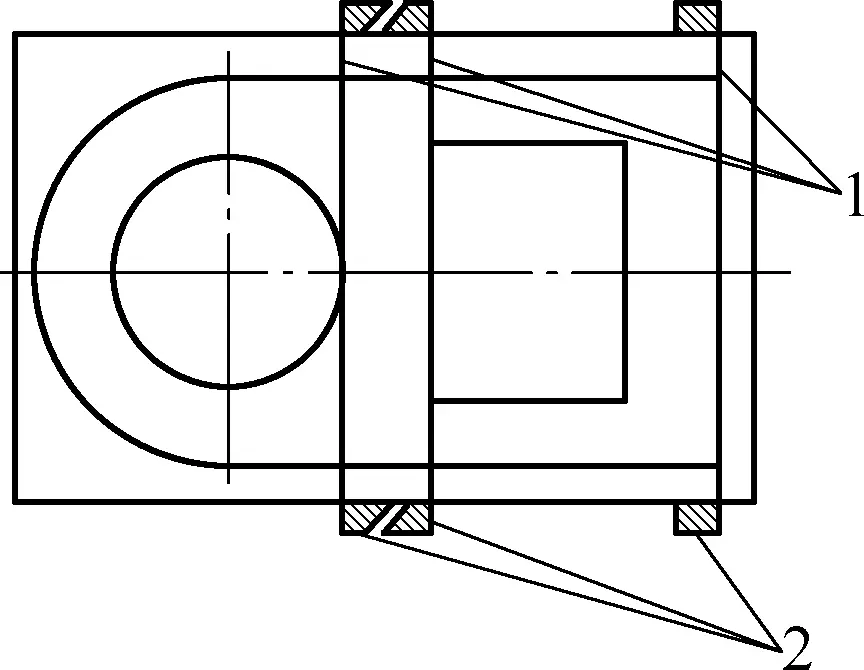

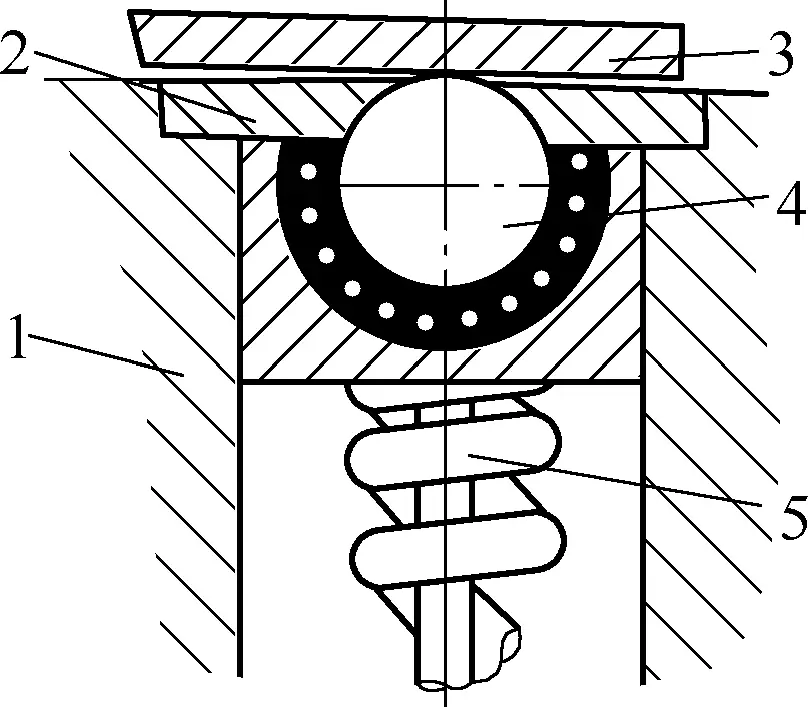

10) Saat memotong pelat panjang, penyangga tambahan harus tersedia; saat memotong pelat besar dan berat, untuk memudahkan pengumpanan dan mengurangi gesekan pada permukaan material yang dipotong, penyangga penggulung harus tersedia (yaitu penyangga dengan bola baja untuk menahan material, strukturnya seperti yang ditunjukkan pada Gbr. 34). Selain itu, alat pengangkat harus digunakan untuk mengangkat pelat, bersama dengan pekerja tambahan yang memadai, dan koordinasi dengan pekerja tambahan harus dipastikan.

1-Dukungan

Penutup 2-tekan

Piring 3 potong

Bola 4-Baja

5-Pegas

III. Mengosongkan

Mengosongkan adalah proses stamping yang menggunakan cetakan di bawah tekanan mesin press untuk memisahkan bagian dari lembaran atau bahan strip yang ditempatkan di antara tepi punch dan cetakan, sehingga mendapatkan bentuk dan ukuran blanko atau bagian datar yang diinginkan.

Metode pemotongan bentuk yang diperlukan dari bahan lembaran disebut blanking. Untuk produksi massal suku cadang, blanking dapat meningkatkan efisiensi produksi dan kualitas produk.

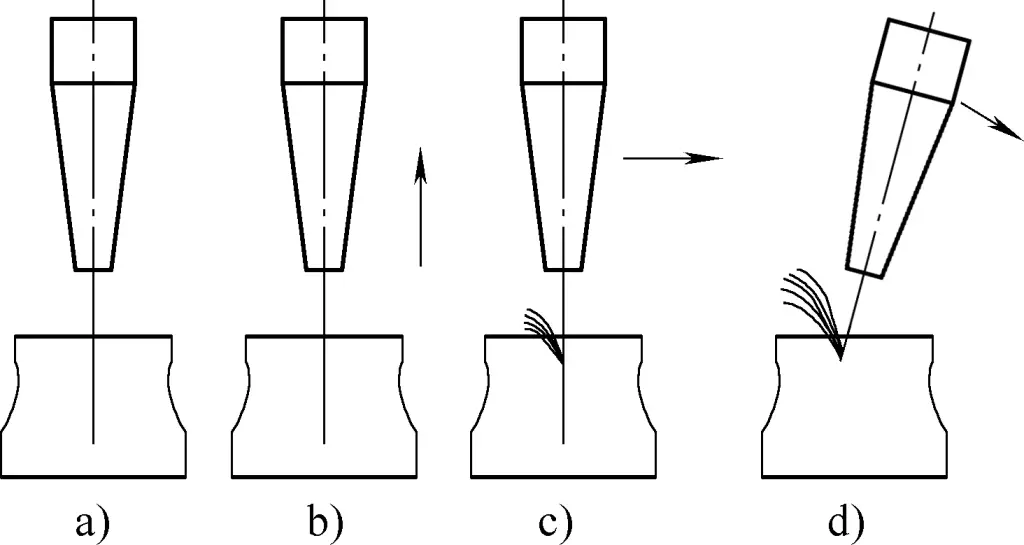

Selama blanking, material ditempatkan di antara punch dan die, dan di bawah aksi gaya eksternal, punch dan die menghasilkan gaya geser, memisahkan material di bawah aksi gaya geser (lihat Gbr. 35). Prinsip dasar blanking sama dengan prinsip geser, kecuali bahwa mata potong lurus pada geseran diubah menjadi mata potong melingkar tertutup atau bentuk mata potong lainnya.

1-Pukulan

Bahan 2 lembar

3-Mati

Meja 4-tekan

1. Elemen-elemen produksi dari pemrosesan blanking

Menurut prinsip pemrosesan blanking, blanking terutama diselesaikan dengan menempatkan bahan lembaran pada cetakan yang dipasang pada mesin cetak. Oleh karena itu, bahan lembaran, peralatan blanking, dan blanking die merupakan elemen produksi dasar pemrosesan blanking.

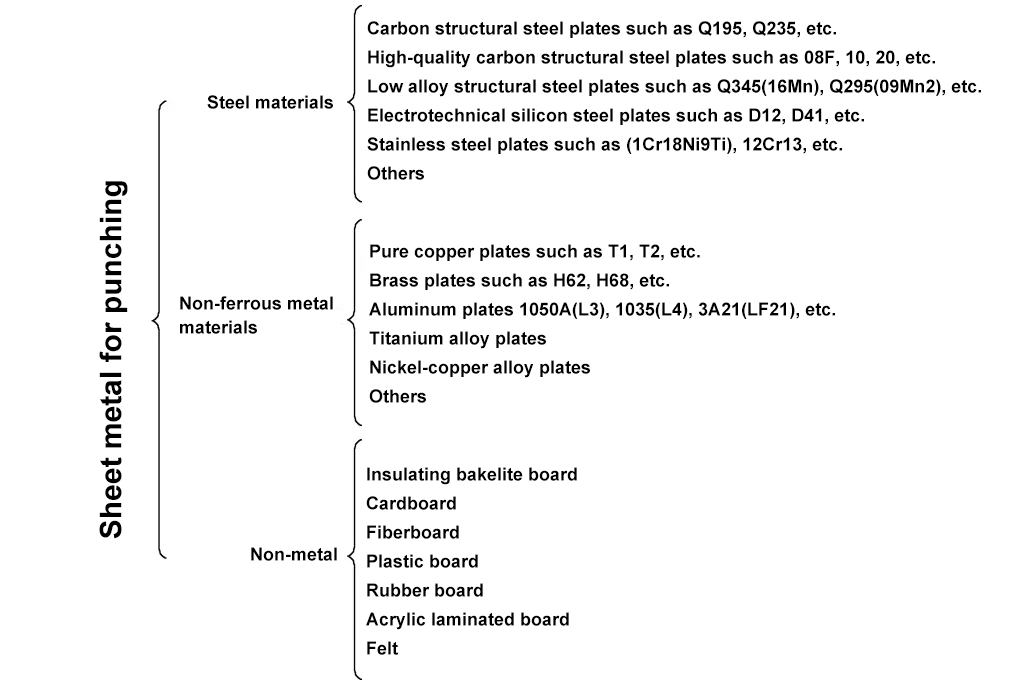

(1) Bahan baku untuk blanking

Bahan baku utama untuk blanking adalah bahan lembaran logam, dan beberapa profil (pipa) serta bahan non-logam juga dapat diproses. Bahan umum untuk blanking ditunjukkan pada Gbr. 36.

Catatan: Angka-angka dalam tanda kurung adalah nilai standar lama.

Walaupun berbagai macam bahan baku digunakan untuk blanking, namun tidak semua bahan cocok untuk blanking. Bahan baku yang digunakan untuk blanking harus memiliki performa stamping yang bagus, kegunaan yang baik, dan kualitas permukaan yang baik agar sesuai dengan karakteristik proses blanking.

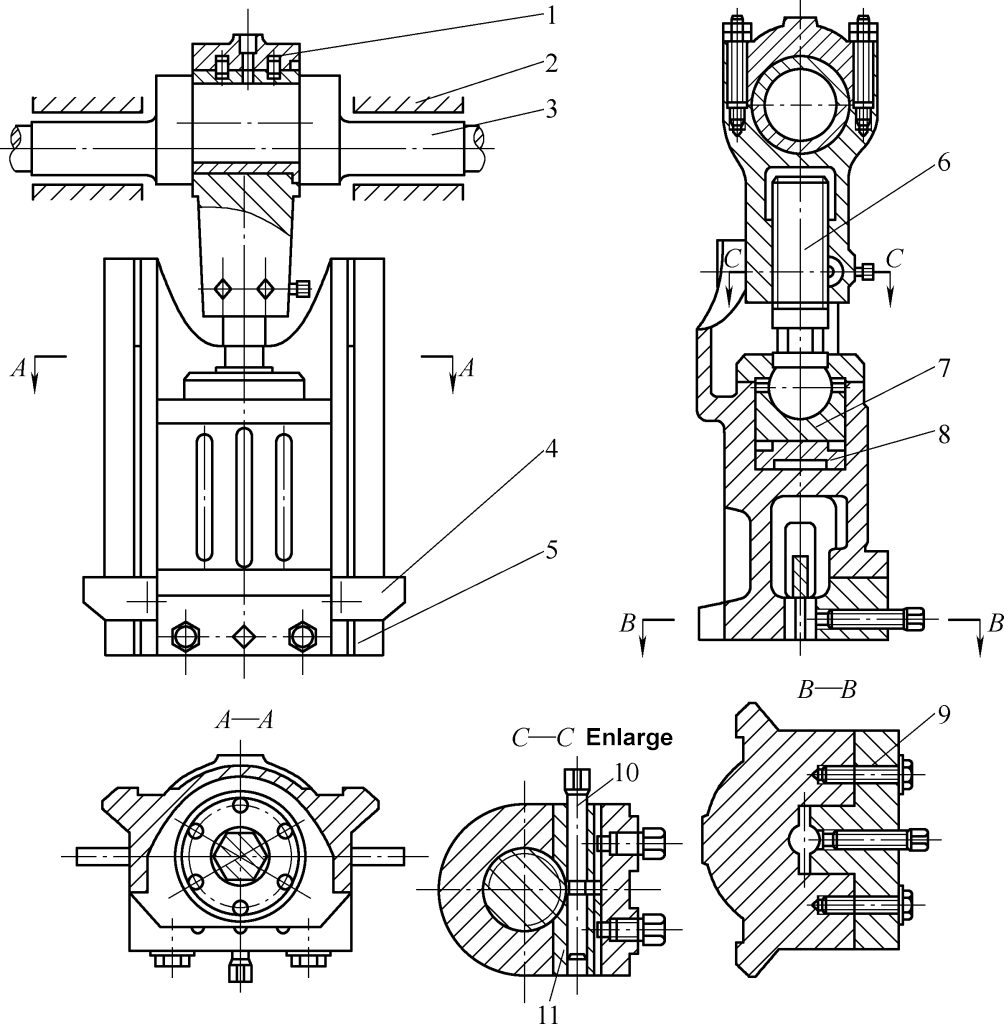

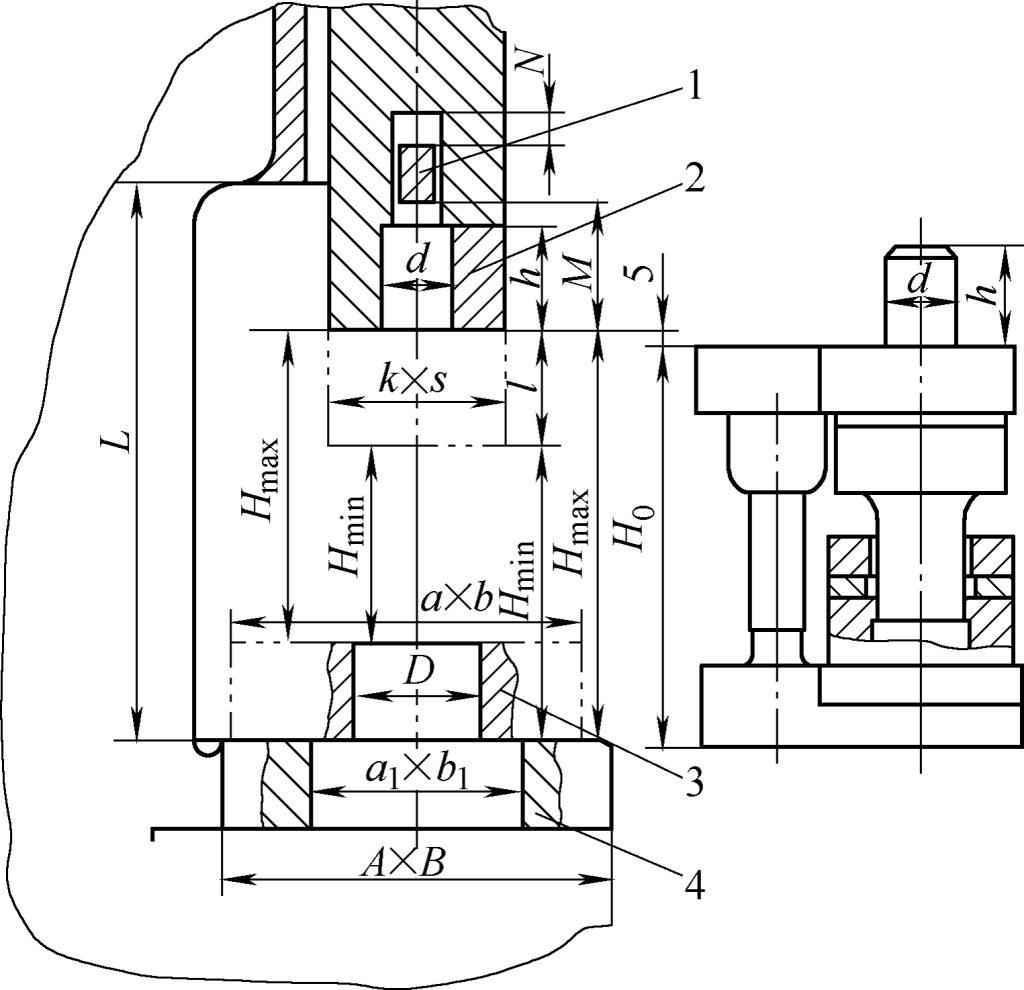

(2) Peralatan pengosongan

Peralatan utama untuk blanking adalah mesin cetak engkol, yang merupakan mesin tempa yang digerakkan oleh mekanisme engkol. Mesin press diklasifikasikan berdasarkan tekanan nominal ke dalam ukuran besar, sedang, dan kecil. Mesin press kecil memiliki tekanan nominal kurang dari 1000 kN, mesin press sedang memiliki tekanan nominal 1000 hingga 3000 kN, dan mesin press besar memiliki tekanan nominal lebih dari 3000 kN.

Menurut bentuk strukturnya, mesin press dapat dibagi menjadi mesin press terbuka dan tertutup. Press terbuka memiliki rangka berbentuk C yang memungkinkan operator mendekati meja kerja dari depan, kiri, dan kanan, sehingga mudah dioperasikan. Namun demikian, karena kekakuan rangka yang terbatas, mesin cetak terbuka hanya cocok untuk mesin cetak berukuran kecil dan sedang. Press tertutup memiliki rangka yang sepenuhnya tertutup dan kekakuan yang lebih besar, sehingga cocok untuk mesin cetak menengah dan besar untuk keperluan umum dan mesin cetak ringan dengan presisi tinggi.

Selain itu, mesin cetak engkol dapat dibagi menjadi mesin cetak poros engkol dan mesin cetak eksentrik berdasarkan struktur poros kerja utamanya.

1) Pengepresan poros engkol

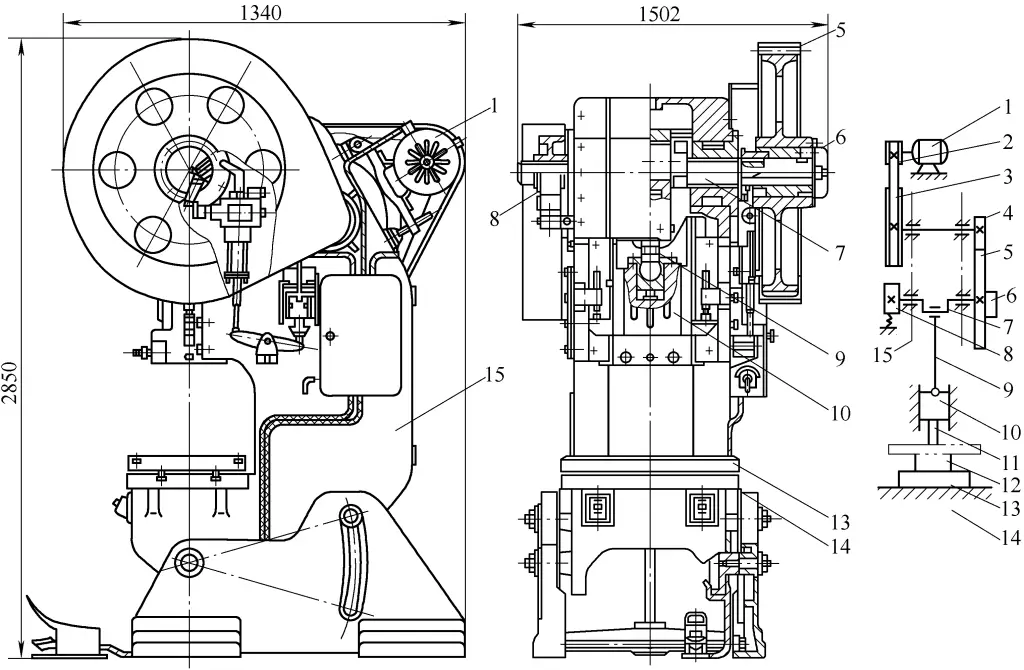

Mesin press engkol menggunakan mekanisme engkol yang dibentuk oleh poros engkol sebagai poros kerja utama untuk menyelesaikan pembesaran gaya dan transformasi gerak. Struktur dan prinsip kerja mesin cetak miring terbuka engkol JB23-63 dijelaskan di bawah ini (lihat Gbr. 37).

1-Motor

2-Katrol kecil

Katrol 3-Besar

Roda Gigi 4-Kecil

Perlengkapan 5 Besar

6-Kopling

7-Poros Engkol

8-Rem

Batang Penghubung 9

10-Slider

11-Die Atas

12-Die Bawah

Pelat Belakang 13

14-Meja Kerja

Badan 15-Mesin

Ketika mesin press beroperasi, motor 1 mentransmisikan gerakan ke katrol besar 3 melalui sabuk-V, dan kemudian melalui roda gigi kecil 4 dan roda gigi besar 5 ke poros engkol 7. Ujung atas batang penghubung 9 dipasang pada poros engkol, dan ujung bawah terhubung ke penggeser 10, mengubah gerakan rotasi poros engkol menjadi gerakan linier bolak-balik penggeser. Posisi tertinggi dari gerakan slider 10 disebut titik mati atas, dan posisi terendah disebut titik mati bawah.

Karena persyaratan proses produksi, slider terkadang bergerak dan terkadang berhenti, sehingga kopling 6 dan rem 8 dipasang. Karena mesin press beroperasi dalam waktu yang sangat singkat selama setiap siklus kerja, dan sebagian besar waktu bekerja tanpa beban, roda gila dipasang untuk membuat beban pada motor lebih seragam dan secara efektif memanfaatkan energi peralatan. Katrol besar juga berfungsi sebagai roda gila.

Saat mesin press bekerja, cetakan atas 11 dari cetakan bekas dipasang pada penggeser, dan cetakan bawah 12 langsung dipasang di atas meja kerja 14, atau pelat pendukung 13 ditambahkan ke meja kerja untuk mencapai ketinggian penutupan yang sesuai. Pada saat ini, menempatkan material di antara cetakan atas dan bawah dapat melakukan proses pelubangan atau proses pembentukan lainnya untuk menghasilkan benda kerja.

Seperti yang dapat dilihat dari Gambar 37, langkah penggeser 10 (yaitu, jarak dari titik mati atas ke titik mati bawah penggeser) sama dengan dua kali eksentrisitas poros engkol 7, yang ditandai dengan langkah besar pers yang tidak dapat disetel.

Namun demikian, karena poros engkol ditopang oleh dua atau lebih bantalan simetris pada mesin cetak, maka beban pada mesin cetak menjadi lebih seragam, sehingga mesin cetak bertenaga besar dan bertonase besar dapat diproduksi.

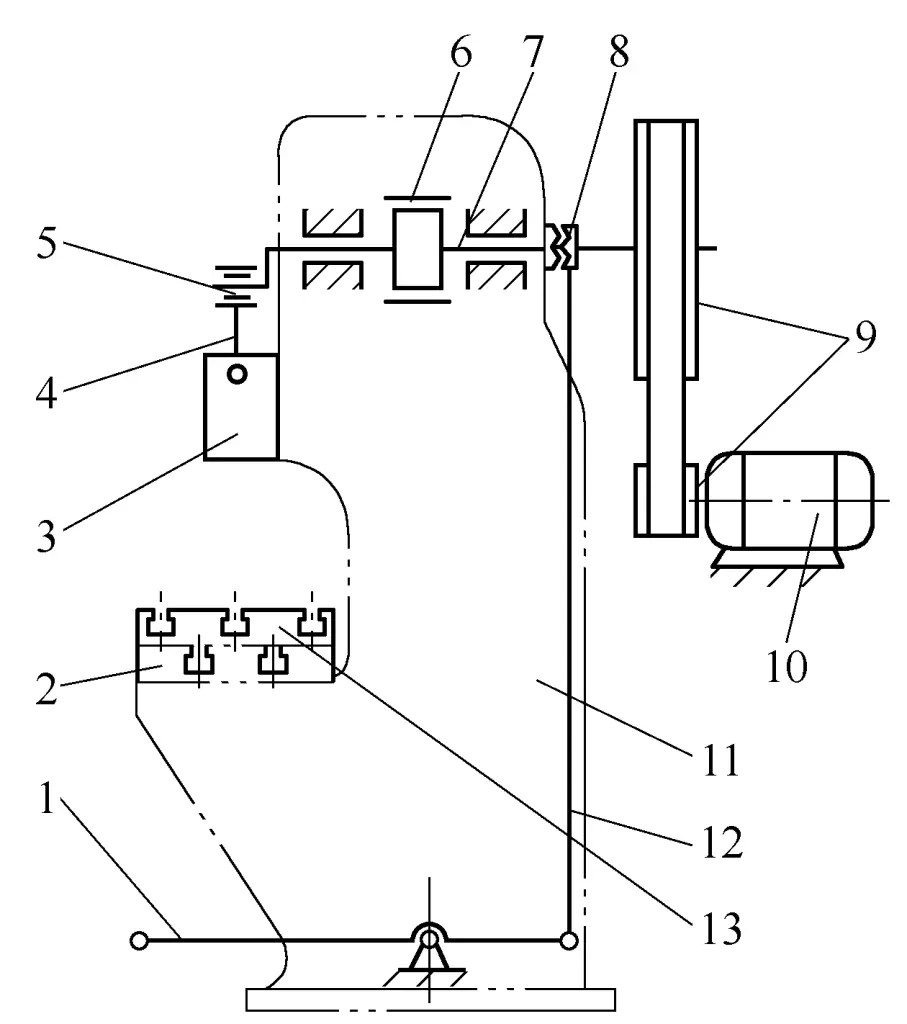

2) Pers Eksentrik

Mesin press eksentrik menggunakan mekanisme engkol yang dibentuk dengan menggunakan poros utama eksentrik sebagai poros utama yang bekerja untuk menyelesaikan penguatan gaya dan mengubah bentuk gerakan. Seperti ditunjukkan pada Gambar 38, langkah slider pers dapat disesuaikan dengan menyesuaikan posisi selongsong eksentrik 5 pada pers.

1-Pedal

2-Meja Kerja

3-Slider

Batang Penghubung 4

Lengan 5-Eksentrik

6-Rem

Poros Utama 7-Eksentrik

8-Kopling

9-Pulley

10-Motor

11 Tempat Tidur

Tuas Kontrol 12

Pelat Pendukung 13-Meja Kerja

Press jenis ini dicirikan oleh stroke yang kecil namun dapat disesuaikan, sehingga dapat digunakan untuk proses pelubangan pada cetakan yang tidak memerlukan stroke yang besar, seperti cetakan pelat pemandu.

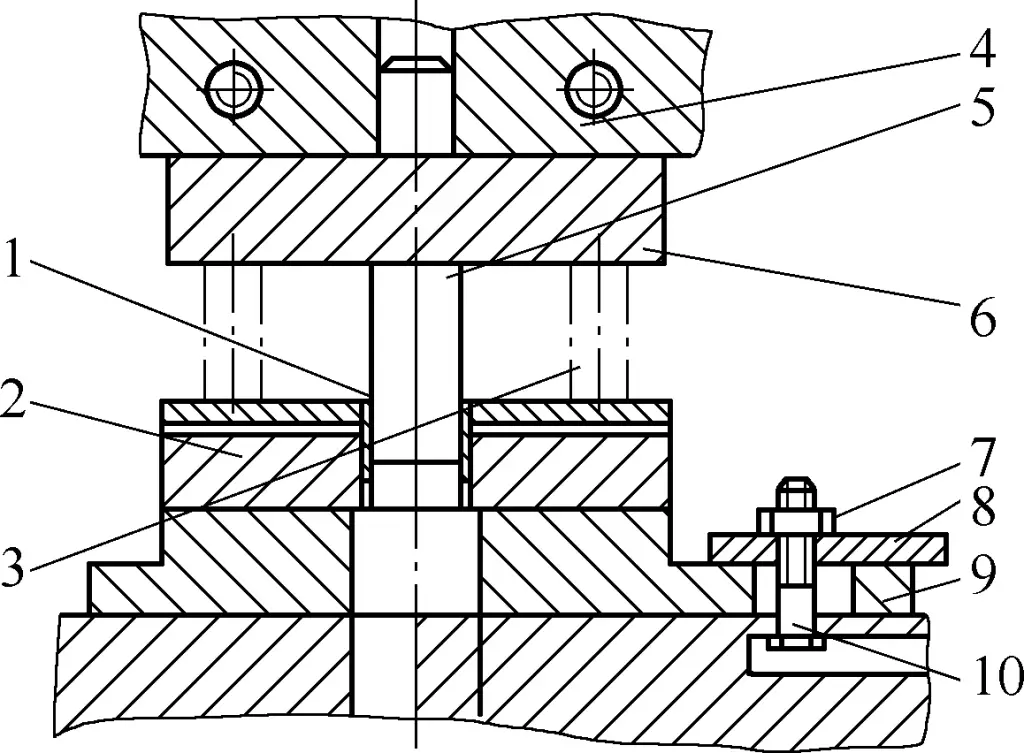

(3) Meninju Mati

Cetakan pelubang yang umum digunakan untuk komponen lembaran logam adalah cetakan proses tunggal, yang menyelesaikan satu proses pelubangan (pelubangan atau pengosongan) per pukulan mesin cetak. Menurut proses meninju yang berbeda, cetakan tinju yang umum digunakan untuk bagian lembaran logam termasuk cetakan tinju, cetakan kosong, dll. Menurut metode pemandu yang berbeda, mereka dapat dibagi menjadi cetakan tinju terbuka, cetakan tinju berpemandu yang disetel mati, dan cetakan tinju pelat pemandu, dll.

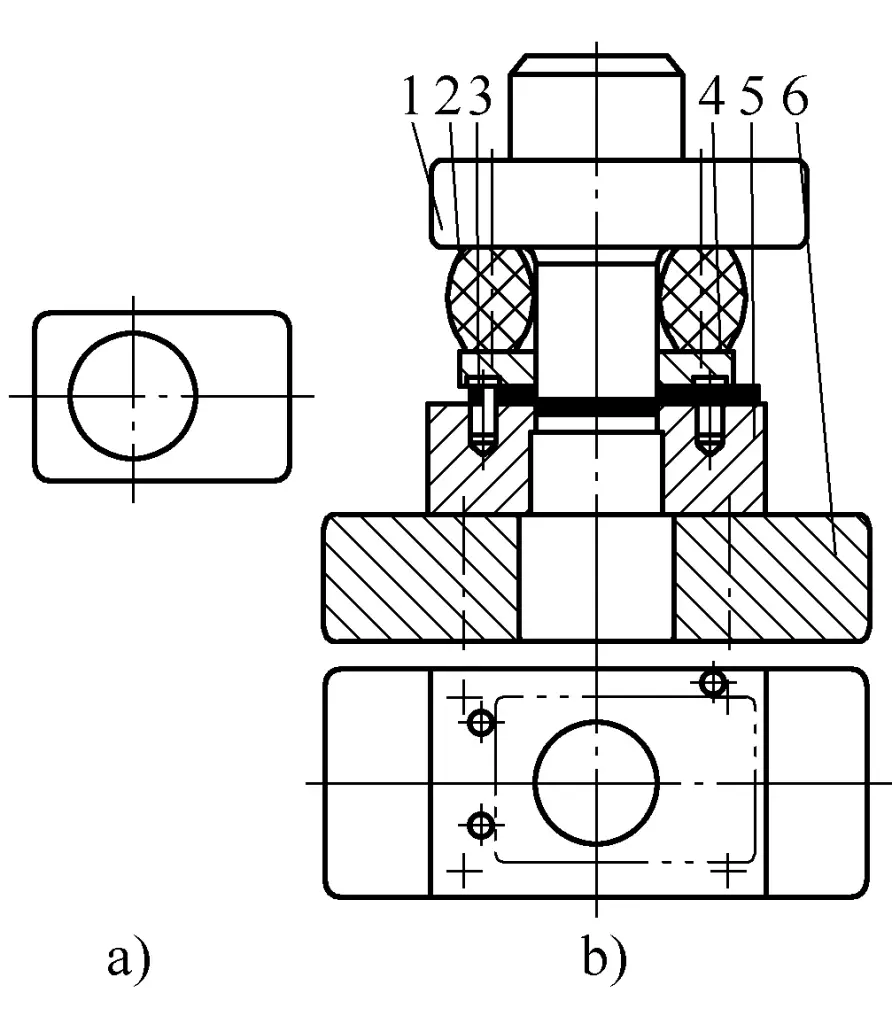

1) Meninju Mati

Seperti yang ditunjukkan pada Gambar 39b, diagram struktural punching die yang digunakan untuk memproses lubang pada bagian yang ditunjukkan pada Gambar 39a.

a) Diagram Struktural Bagian

b) Diagram Struktural Die

1-Die Atas

Badan Elastis 2-Karet

Pin 3-Posisi

Pelat 4-Stripper

5-Perempuan Mati

Pelat Mati 6-Bawah

Die ini adalah die punching tipe terbuka sederhana tanpa panduan. Kosong yang dicukur diposisikan oleh tiga pin pemosisian yang dipasang pada cetakan betina 5. Cetakan atas 1 dan cetakan betina 5 membuat lubang bundar bersama-sama, dan pelat pengupas 4, yang didukung oleh badan elastis karet terkompresi 2, mendorong bagian-bagian yang dijepit pada cetakan atas.

Jenis cetakan ini memiliki struktur yang sederhana, mudah dibuat dan berbiaya rendah, tetapi izin mati Penyesuaiannya merepotkan, kualitas komponen yang dilubangi buruk, dan pengoperasiannya tidak terlalu aman. Ini terutama digunakan untuk melubangi bagian dengan persyaratan akurasi rendah, bentuk sederhana, dan batch kecil.

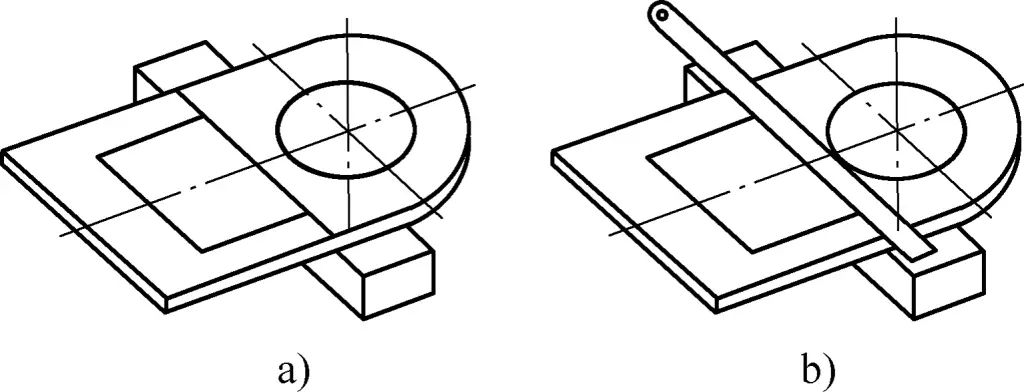

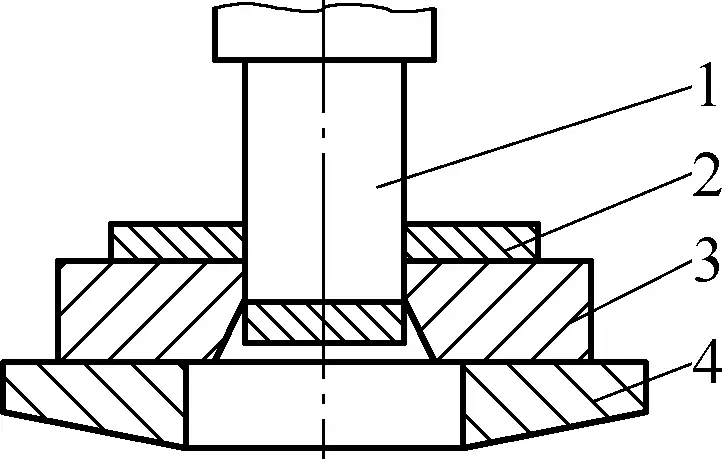

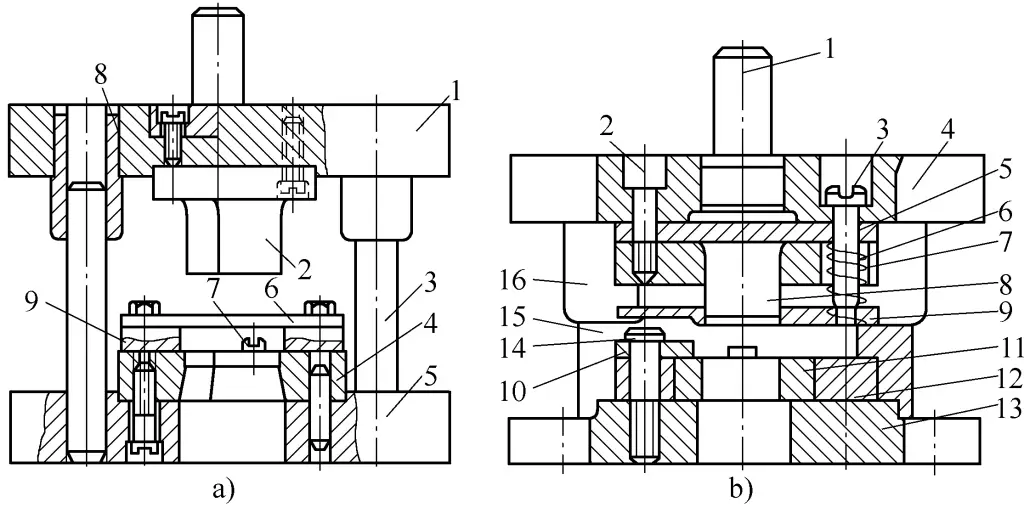

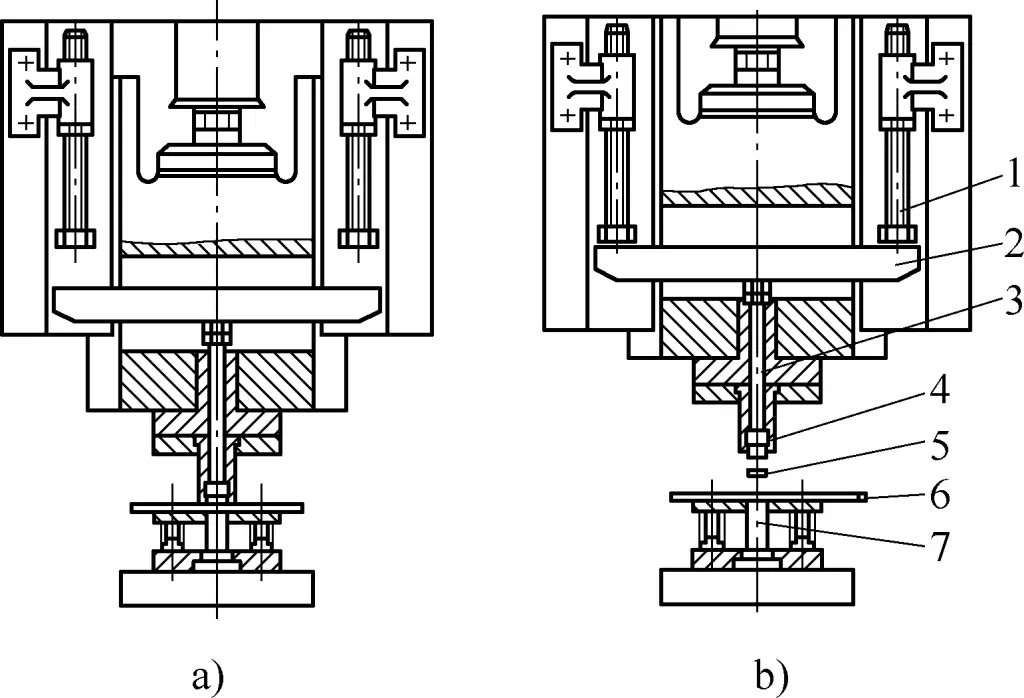

2) Mengosongkan Mati

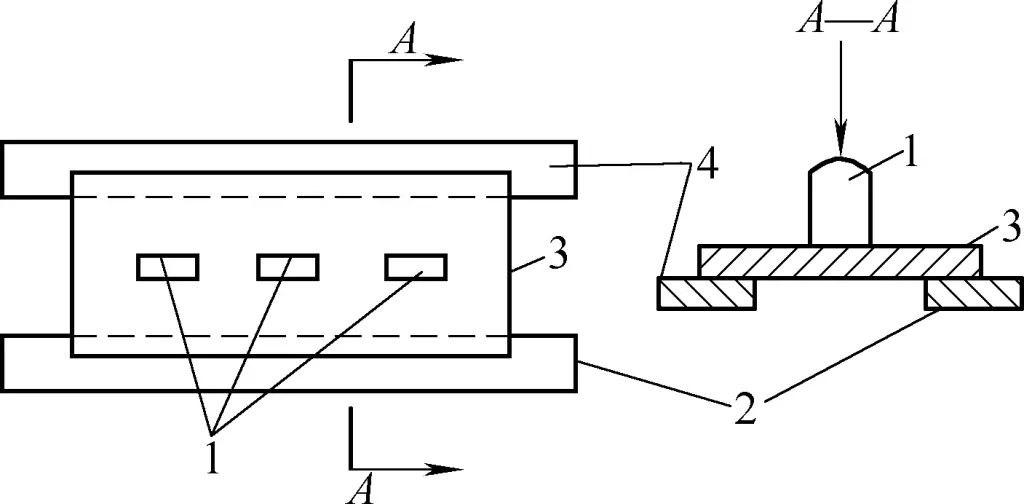

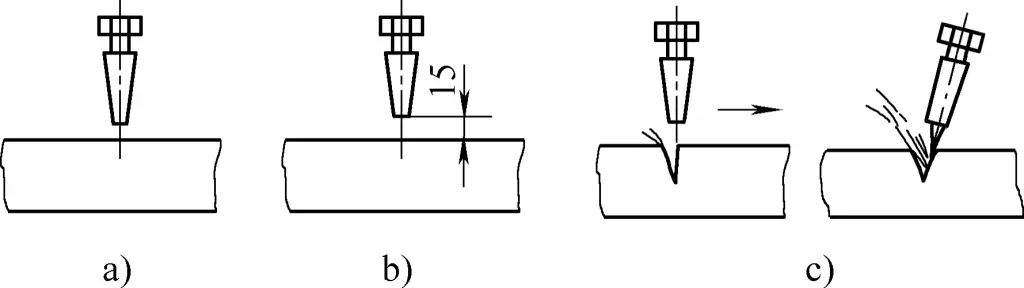

Blanking die adalah cetakan proses tunggal yang menyelesaikan proses pengosongan. Die blanking membutuhkan jarak yang wajar antara punch dan die, posisi yang akurat dari bahan strip dalam die, jatuhnya bagian yang dikosongkan dengan mulus, kerataan bagian yang dikosongkan, dan kualitas yang baik dari permukaan yang dicukur.

Gambar 40 menunjukkan blanking die dengan tiang pemandu geser. Die blanking yang dipandu oleh set die pos pemandu menggunakan pos pemandu dan selongsong pemandu sebagai komponen pemandu yang saling menyatu. Selama pengoperasian, mereka selalu pas dengan jarak bebas H6/h5 atau H7/h6, memastikan bahwa bagian yang bekerja (punch dan die) dari die diposisikan dengan benar dan memastikan kualitas bagian yang dikosongkan.

a) Mengosongkan cetakan dengan pelat stripper tetap

b) Mengosongkan cetakan dengan pelat pengupas elastis

a) Pada gambar:

1-Penahan cetakan atas

2-Pukulan

Pos 3-Panduan

4-Mati

5-Penahan cetakan bawah

Pelat 6-Stripper

Pin pemosisian 7

Selongsong pemandu 8

Penggaris 9-pemandu

b) Pada gambar:

Betis 1-Die

Sekrup tutup kepala soket segi enam 2 bagian dalam

3-Sekrup pengupasan

4-Penahan cetakan atas

5-Pelat belakang

Pelat pemasangan 6-pukulan

7-Pegas

8-Pukulan

Pelat 9-Stripper

Pelat 10-Posisi

11-Mati

Sisipan 12-Die

13-Penahan cetakan bawah

14-Sekrup

15-Pos panduan

Selongsong pemandu 16

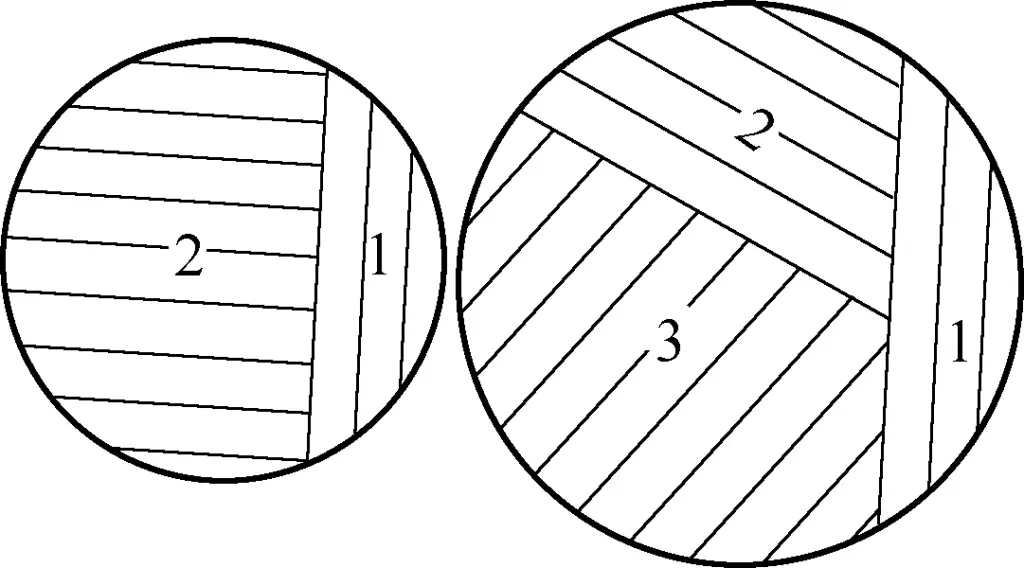

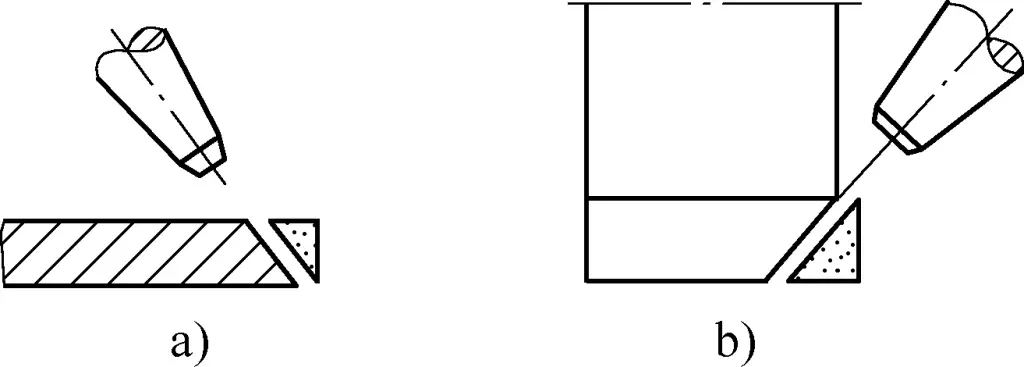

Seperti yang ditunjukkan pada Gambar 40a, cetakan blanking dengan pelat pengupas tetap digunakan terutama untuk menstempel bagian yang tebal (t>0,5 mm) dan kaku. Selama pengoperasian cetakan, material strip diumpankan oleh penggaris pemandu kiri dan kanan 9 dan diposisikan secara langsung oleh pin pemosisian 7 untuk memastikan bahwa material lembaran memiliki posisi yang benar pada cetakan.

Saat slide press turun, punch 2 dan die 4 secara bertahap menyentuh bahan lembaran dan memotongnya. Saat slide naik, punch 2 juga naik, dan pelat pengupas 6 yang dipasang pada penggaris pemandu 9 mengikis bahan strip yang melekat pada punch 2. Bagian yang dikosongkan jatuh langsung melalui lubang skrap di bawah dudukan cetakan bawah.

Seperti yang ditunjukkan pada Gambar 40b, cetakan blanking dengan pelat pengupas elastis digunakan terutama untuk mencap bagian yang tipis (t<0,5 mm) dan dapat mempertahankan kerataan bagian yang baik. Sistem pengupasan terdiri dari pelat pengupas 9, sekrup pengupas 3, dan pegas 7. Ketika punch 8 turun dengan pers untuk melubangi bahan lembaran, pelat stripper 9 juga turun dan menekan bahan lembaran, sementara pegas 7 mengompres.

Setelah meninju, produk jatuh langsung melalui lubang skrap di dudukan cetakan bawah, sementara limbah naik dengan bahan strip yang dililitkan dengan erat di sekitar punch 8. Pegas 7, melalui pengaturan ulang pelat pengupas 9, mengupas limbah. Sistem pengupasan elastis dapat menggunakan pegas sebagai elemen elastis atau elastomer karet, karet, dll.

Die yang dipandu oleh die set memiliki akurasi pemandu yang tinggi, umur die yang panjang, dan cocok untuk produksi massal komponen.

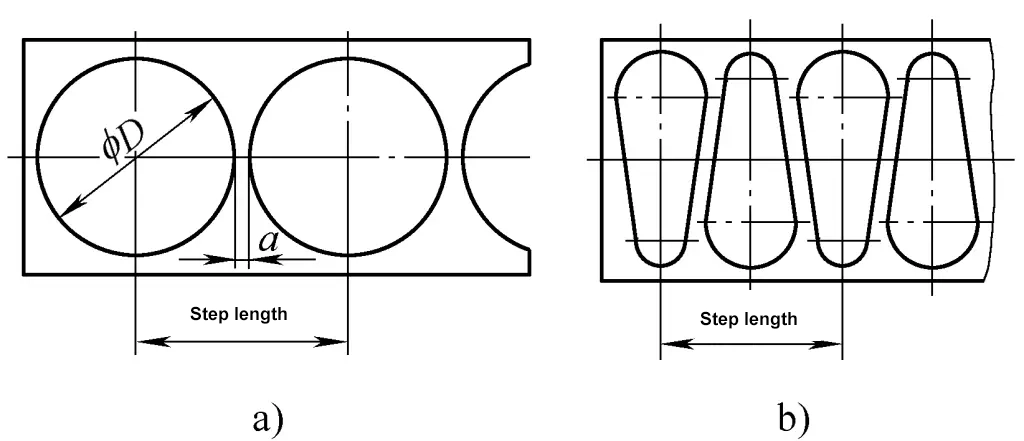

Seperti yang ditunjukkan pada Gambar 41c, cetakan blanking tipe pelat pemandu digunakan untuk memproses komponen bundar yang ditunjukkan pada Gambar 41a. Gambar 41b menunjukkan tata letak komponen.

a) Diagram skematik struktur bagian

b) Diagram skematik tata letak bagian

c) Diagram skematik struktur die

Piring pemandu 1

Pin 2-silinder

3-Dadu atas

4-Mati

Templat 5-bawah

Jenis cetakan ini memiliki presisi yang lebih tinggi daripada cetakan tanpa pemandu, manufaktur yang rumit, tetapi lebih aman digunakan, mudah dipasang, dan umumnya digunakan untuk bentuk sederhana dan ukuran kecil cetakan blanking proses tunggal dengan ketebalan lembaran t>0,5 mm. Ini membutuhkan pukulan tekan yang kecil untuk memastikan bahwa punch tidak terpisah dari pelat pemandu selama pengoperasian.

Untuk bentuk yang rumit dan bagian yang lebih besar, jenis struktur ini tidak sesuai, dan lebih baik menggunakan struktur cetakan dengan tiang pemandu dan selongsong pemandu untuk memandu.

Saat pelat pemandu bekerja, pelat pemandu akan memandu melalui celah kecil di antara bagian kerja cetakan atas 3 dan pelat pemandu 1. Untuk bahan yang kurang dari 0,8mm, gunakan pas H6/h5; untuk bahan yang lebih besar dari 3mm, gunakan pas H8/h7.

Pelat pemandu juga berfungsi sebagai pengupas. Selama pelubangan, pastikan pelubang tidak meninggalkan pelat pemandu untuk menjaga akurasi pemandu, terutama untuk pelubang yang banyak atau kecil. Jika pelubang keluar dan masuk kembali ke pelat pemandu, ujung tajam pelubang dapat dengan mudah rusak dan lubang pemandu pada pelat pemandu dapat dengan mudah digerogoti, sehingga memengaruhi masa pakai pelubang dan akurasi pemandu antara pelubang dan pelat pemandu.

3) Komposisi struktur cetakan tinju

Meskipun ada banyak bentuk struktural punching dies, apa pun bentuknya, strukturnya terdiri dari bagian-bagian berikut ini.

(1)Pukulan dan mati.

Ini adalah bagian yang secara langsung menggeser bahan dan merupakan bagian inti dari punching die. Biasanya, punch dipasang pada template atas, dan die dipasang pada template bawah.

② Perangkat pemosisian.

Fungsinya untuk memastikan posisi yang benar dari bagian yang dilubangi di dalam die, biasanya terdiri dari bagian pemosisian seperti pelat pemandu atau pin pemosisian, yang dipasang pada dudukan die bagian bawah untuk mengontrol arah pengumpanan dan jumlah pengumpanan strip.

③ Perangkat pengupasan.

Fungsinya untuk memisahkan bahan lembaran atau bagian yang dilubangi dari cetakan, biasanya terdiri dari bagian-bagian seperti pelat pengupasan yang kaku atau elastis. Ketika pelubangan selesai dan punch bergerak ke atas, strip pada punch terhalang dan jatuh oleh pelat pengupasan. Selain itu, lubang lancip yang melebar ke bawah pada cetakan membantu mengeluarkan material yang dilubangi dari cetakan.

④ Perangkat pemandu.

Fungsinya adalah untuk memastikan posisi relatif yang benar antara bagian atas dan bawah cetakan, biasanya terdiri atas selongsong pemandu dan pilar pemandu, pelat pemandu, dll. Selama pengoperasian, pemandu memastikan kesesuaian yang benar antara punch dan die.

⑤ Perangkat penjepit dan pemasangan.

Fungsinya adalah untuk memastikan koneksi yang kokoh dan andal antara die dan mesin cetak, serta di antara bagian-bagian die, biasanya terdiri dari bagian-bagian seperti template atas, template bawah, betis die, pelat tekanan, baut, dan sekrup. Semua komponen ini menggabungkan dan merakit berbagai bagian cetakan dan memasangnya pada mesin cetak.

⑥ Perangkat penekan.

Fungsinya untuk mencegah kerutan pada bagian yang dilubangi dan meningkatkan kualitas bagian yang dilubangi, biasanya terdiri atas cincin penahan elastis, dll.

2. Penentuan parameter utama pelubangan

Untuk memastikan kualitas komponen yang dilubangi, parameter proses berikut ini harus ditentukan saat merumuskan proses pelubangan dan mendesain punch die.

(1) Penentuan tata letak

Metode pengaturan bagian yang dilubangi pada strip disebut tata letak. Prinsip dasar tata letak adalah untuk meningkatkan tingkat pemanfaatan material, memfasilitasi pengoperasian yang aman dan mudah bagi personel dengan intensitas tenaga kerja yang rendah, dan menyederhanakan struktur cetakan. Tugas utama pekerjaan tata letak adalah mendesain diagram tata letak, di mana nilai tumpang tindih, jarak langkah, dll. Harus ditentukan.

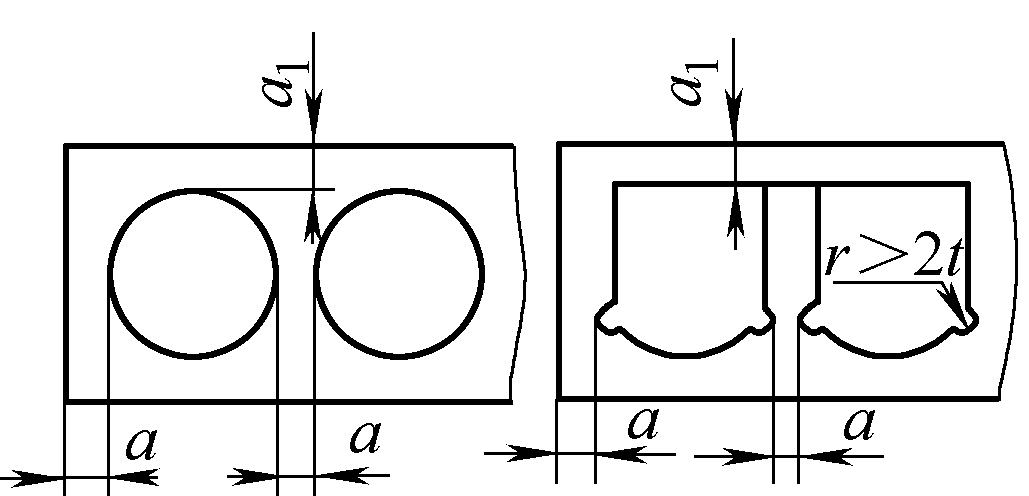

1) Penentuan nilai tumpang tindih

Selama tata letak, kelonggaran proses tertentu dibiarkan di antara bagian yang dilubangi dan di antara bagian yang dilubangi dan sisi strip, yang disebut tumpang tindih.

Tujuan pengaturan tumpang tindih adalah untuk mengkompensasi kesalahan pemotongan strip, kesalahan langkah pengumpanan, dan kesalahan kemiringan pengumpanan karena adanya celah antara strip dan pelat pemandu selama pelubangan. Selain itu, ini memastikan bahwa ujung tombak punch dan die dapat menahan gaya di kedua sisi, memberikan kekakuan tertentu pada strip selama pengumpanan terus menerus, menghindari bagian yang rusak seperti sudut yang hilang, dan meningkatkan masa pakai die serta kualitas bagian part.

Tumpang tindih yang berlebihan akan membuang material, sementara tumpang tindih yang terlalu sedikit tidak memenuhi tujuan yang dimaksudkan. Tumpang tindih yang tidak mencukupi dapat dengan mudah masuk ke dalam cetakan, meningkatkan keausan mata potong dan mempengaruhi umur cetakan.

Nilai tumpang tindih biasanya ditentukan oleh pengalaman. Tabel 4 menunjukkan nilai tumpang tindih untuk lembaran baja karbon rendah. Setelah nilai tumpang tindih ditentukan, lebar strip untuk geser dapat ditentukan berdasarkan metode tata letak.

Tabel 4 Nilai tumpang tindih a dan a1 untuk lembaran baja karbon rendah (satuan: mm)

Catatan:

Untuk bahan lain, kalikan nilai dalam tabel dengan koefisien berikut ini: baja karbon sedang 0,9; baja karbon tinggi 0,8; kuningan keras 1~1,1; aluminium keras 1~1,2; kuningan lunak, tembaga murni 1,2; aluminium 1,3~1,4; non-logam (kulit, kertas, papan serat, dll) 1,5~2.

2) Penentuan jarak langkah

Jarak strip bergerak maju setiap kali pada cetakan disebut jarak langkah umpan A. Jarak langkah adalah dasar untuk menentukan posisi pin blok.

Perhitungan jarak langkah terkait dengan metode tata-letak. Ukuran jarak langkah adalah jarak antara titik-titik yang sesuai dari dua bagian berlubang yang sesuai pada strip, seperti ditunjukkan pada Gambar 42.

a) Diagram tata letak bagian melingkar

b) Diagram tata letak bagian yang bentuknya tidak beraturan

(2) Perhitungan gaya tinju

Kekuatan meninju adalah dasar utama untuk memilih mesin press yang sesuai dan juga merupakan data yang diperlukan untuk mendesain die dan memeriksa kekuatan die. Untuk pelubangan bermata rata normal, rumus perhitungan gaya pelubangan adalah:

Dalam rumus

F = Ltσb

- F - Kekuatan pukulan (N);

- L - Keliling bagian yang dilubangi (mm);

- t - Ketebalan lembaran (mm);

- σb - kekuatan tarik material (MPa).

Dalam proses blanking, selain gaya blanking, ada juga gaya pengupasan, gaya dorong, dan gaya lontar. Gaya untuk melepaskan material yang menempel pada punch setelah blanking disebut gaya pengupasan, dilambangkan sebagai Fstripgaya untuk mendorong atau mengeluarkan material yang tertahan di die disebut gaya dorong dan gaya lontar, dilambangkan sebagai Fmendorong dan Fmengeluarkan masing-masing. Besarnya gaya ini pada umumnya adalah gaya blanking F dikalikan dengan suatu faktor (0,04 hingga 0,12). Pemilihan faktor yang spesifik dapat dirujuk dari materi perhitungan stamping yang terkait.

Tekanan blanking total yang diperlukan selama blanking adalah jumlah dari gaya blanking, gaya pengupasan, gaya dorong, dan gaya keluar. Apabila memilih mesin cetak, harus dipertimbangkan, apakah semua gaya ini perlu diperhitungkan, tergantung pada struktur cetakan yang berbeda-beda:

- Untuk blanking dies yang menggunakan perangkat pengupasan kaku dan metode ejeksi bawah, tekanan blanking total Ftotal=Fkosong+Fmendorong;

- Untuk blanking dies yang menggunakan perangkat pengupasan elastis dan metode ejeksi bawah, tekanan blanking total Ftotal=Fkosong+Fmendorong+Fstrip;

- Untuk blanking dies yang menggunakan perangkat pengupasan elastis dan metode ejeksi atas, tekanan blanking total Ftotal=Fkosong+Fmendorong+Fmengeluarkan.

Apabila memilih mesin cetak berdasarkan tekanan blanking total dari blanking die, tekanan nominal mesin cetak secara umum harus memenuhi: tekanan nominal mesin cetak ≥ 1.2Ftotal.

(3) Penentuan jarak bebas pengosongan

Jarak bebas pengosongan Z mengacu pada perbedaan dimensi bagian yang bekerja antara punch dan die, yaitu, Z = Dmati-DpukulanZ adalah jarak dua sisi untuk pengosongan, Dmati dan Dpukulan adalah dimensi ujung tombak dari die dan punch, masing-masing.

Jarak kosong blanking memiliki dampak yang signifikan pada proses blanking; ukurannya secara langsung memengaruhi kualitas komponen blanking, dan juga memiliki dampak yang cukup besar pada masa pakai die. Jarak bebas blanking adalah parameter proses yang paling penting untuk memastikan pengosongan yang tepat. Dalam produksi aktual, nilai jarak blanking yang wajar ditentukan oleh metode eksperimental.

Nilai jarak bebas blanking yang wajar memiliki kisaran yang cukup luas, biasanya (5% hingga 25%) t. Karena tidak ada nilai jarak bebas blanking yang benar-benar masuk akal, dan persyaratan khusus untuk bagian blanking bervariasi di berbagai industri, masing-masing industri, dan bahkan setiap perusahaan memiliki tabel jarak bebas blanking sendiri. Saat menentukan nilai blanking clearance spesifik, tabel blanking clearance yang relevan sering direferensikan.

Secara umum, memilih jarak bebas blanking yang lebih kecil dan wajar, membantu meningkatkan kualitas komponen yang dicap, sementara memilih jarak bebas blanking yang lebih besar dan wajar, membantu meningkatkan masa pakai cetakan. Oleh karena itu, di bawah premis untuk memastikan kualitas komponen yang dicap, jarak kosong yang lebih besar dan wajar harus digunakan.

Di samping itu, jarak bebas blanking dua sisi Z juga dapat dihitung dengan menggunakan rumus berikut ini:

Z = mt

Dalam rumus:

- m - koefisien, lihat Tabel 5 dan Tabel 6;

- t - ketebalan lembaran (mm).

Tabel 5 Nilai m untuk industri manufaktur mesin dan otomotif, traktor

| Nama bahan | nilai m |

| 08 baja, 10 baja, kuningan, tembaga murni | 0.08~0.10 |

| Q235, 25 baja | 0.1~0.12 |

| 45 baja | 0.12~0.14 |

(4) Penentuan ukuran bagian kerja punch dan die

Dalam operasi blanking, dimensi dan akurasi bagian kerja cetakan adalah faktor utama yang memengaruhi tingkat toleransi dimensi bagian yang dikosongkan. Selain itu, jarak bebas pengosongan yang tepat dari cetakan juga bergantung pada dimensi dan toleransi bagian kerja cetakan. Oleh karena itu, saat menentukan dimensi dan toleransi manufaktur dari bagian kerja punch dan die, perlu untuk mempertimbangkan hukum deformasi blanking, tingkat toleransi bagian yang dikosongkan, keausan die, dan karakteristik manufaktur.

Tabel 6 Nilai m untuk industri peralatan dan instrumen listrik

| Jenis bahan | Nama bahan | nilai m |

| Bahan logam | Aluminium, tembaga murni, besi murni | 0.04 |

| Aluminium keras, kuningan, baja 08, baja 10 | 0.05 | |

| Perunggu timah-fosfor, paduan berilium, baja kromium | 0.06 | |

| Lembaran baja silikon, baja pegas, baja karbon tinggi | 0.07 | |

| Bahan non-logam | Kain kertas, kulit, asbes, karet, papan keras plastik, papan perekat, papan kain perekat, lembaran mika | 0.02 0.03 |

1) Prinsip dasar penghitungan ukuran punch dan die untuk blanking

Prinsip dasar penghitungan ukuran punch dan die untuk blanking adalah:

Apabila melubangi lubang, diameter lubang menentukan ukuran lubang, dan jarak blanking diperoleh dengan meningkatkan ukuran cetakan.

Apabila mengosongkan, dimensi eksternal menentukan ukuran cetakan, dan jarak bebas pengosongan diperoleh dengan mengurangi ukuran punch.

Karena keausan die akan meningkatkan dimensi bagian yang dikosongkan, dan keausan punch akan mengurangi dimensi bagian yang dilubangi, untuk meningkatkan masa pakai die, saat membuat die baru, ukuran die harus cenderung ke arah batas bawah dimensi bagian yang dikosongkan, dan ukuran punch harus cenderung ke arah batas atas dimensi bagian yang dilubangi.

2) Metode untuk memastikan izin pengosongan

Apabila membuat blanking dies, dua metode berikut ini biasanya digunakan untuk memastikan jarak blanking yang wajar:

Salah satu metodenya adalah metode pemrosesan terpisah. Ukuran dan toleransi punch dan die ditentukan secara terpisah dan diproduksi secara individual. Ukuran dan toleransi produksi punch dan die memastikan jarak kosong yang diperlukan. Punch dan die yang diproses dengan metode ini dapat dipertukarkan, memiliki siklus produksi yang pendek, dan cocok untuk produksi batch.

Metode lainnya adalah metode pemrosesan single fit. Dalam metode ini, punch dan die dicocokkan secara individual untuk memastikan jarak kosong yang wajar. Setelah diproses, punch dan die harus dicocokkan dengan benar, dan tidak dapat dipertukarkan. Biasanya, cetakan dipilih sebagai cetakan referensi untuk bagian yang dikosongkan, dan punch dipilih sebagai cetakan referensi untuk bagian yang dilubangi.

Pada gambar bagian cetakan referensi, dimensi dan toleransi ditandai, dan pada gambar bagian cetakan non-referensi yang cocok, dimensi nominal yang sama dengan cetakan referensi ditandai, tetapi tanpa toleransi. Jarak bebas pengosongan dicocokkan sesuai dengan dimensi aktual dari cetakan referensi, memastikan nilai jarak bebas pengosongan berada dalam Zmin ke Zmaks. Metode pemrosesan single fit sebagian besar digunakan untuk pukulan dengan bentuk yang rumit dan jarak kosong yang kecil.

3) Perhitungan dimensi kerja saat memproses punch dan die secara terpisah

Dimensi kerja untuk memproses punch dan die secara terpisah mengacu pada dimensi yang memberikan deviasi manufaktur punch dan die. Penentuan dimensi kerja dapat dihitung dalam dua situasi berikut ini:

(1)Meninju cetakan:

dcembung=(dmin+ xΔ)0-δcembung

dcekung=(dcembung+Zmin)=(dmin+ xΔ + Zmin)+ δ cekung0

② Mengosongkan cetakan:

Dcembung=(Dmaks-xΔ)+ δ cekung0

Dcembung = (Dcekung - Zmin) = (Dmaks - xΔ - Zmin)0 - δcembung

Dalam rumus

- dcembung dan dcekung - masing-masing adalah dimensi nominal punch dan die;

- D凹 dan Dcembung - masing-masing adalah dimensi nominal blanking die dan punch;

- dmin - ukuran batas bawah dari bagian yang dilubangi;

- δcembung dan δcekung - adalah toleransi produksi masing-masing dari punch dan die. Toleransi pukulan negatif, dan toleransi cetakan positif. Umumnya, dapat dipilih sebagai 1/3 hingga 1/4 dari toleransi bagian Δ. Untuk bentuk sederhana seperti lingkaran atau kotak, karena kesederhanaan manufaktur dan jaminan akurasi yang mudah, toleransi manufaktur dapat dipilih sesuai dengan level IT6 hingga IT8;

- Zmin dan Zmaks - adalah nilai minimum dan maksimum dari jarak bebas dua sisi awal blanking die masing-masing, yang dipilih menurut tabel jarak bebas blanking yang relevan di berbagai industri atau perusahaan;

- Δ - toleransi bagian yang dikosongkan;

- x - koefisien keausan, nilainya berkisar antara 0,5 hingga 1, dan dapat dipilih sesuai dengan tingkat toleransi bagian yang dikosongkan. Jika toleransi bagian di atas IT10, ambil x = 1; jika toleransi bagian adalah IT11 hingga IT13, ambil x = 0,75; jika toleransi bagian di bawah IT14, ambil x = 0,5.

4) Langkah-langkah pemrosesan pencocokan tunggal untuk punch and die

Metode pemrosesan pencocokan tunggal sering digunakan untuk bagian yang dikosongkan dengan bentuk yang rumit dan bahan yang tipis. Prinsip untuk menentukan dimensi nominal punch dan die adalah untuk memastikan jumlah keausan maksimum dalam kisaran ukuran yang memenuhi syarat dari bagian kerja cetakan.

Langkah-langkah untuk menentukan dimensi manufaktur dari punch dan die yang diproses dengan pencocokan tunggal adalah:

① Pertama-tama, pilih cetakan referensi.

② Tentukan apakah setiap dimensi dalam cetakan referensi akan bertambah, berkurang, atau tetap tidak berubah setelah dipakai.

③ Menurut penentuan, peningkatan ukuran dihitung dengan ukuran batas atas bagian dikurangi xΔ, dengan toleransi positif untuk punch dan die, dan ukuran toleransi yang dipilih sebagai 1/3 hingga 1/4 dari toleransi ukuran Δ; penurunan ukuran dihitung dengan ukuran batas bawah bagian ditambah xΔ, dengan toleransi negatif untuk punch dan die, dan ukuran toleransi yang dipilih sebagai 1/3 hingga 1/4 dari toleransi ukuran Δ; ukuran yang tidak berubah dihitung dengan ukuran tengah bagian, dengan toleransi positif dan negatif simetris, dan ukuran toleransi yang dipilih sebagai 1/8 dari toleransi ukuran Δ.

④ Dimensi di luar cetakan referensi dicocokkan menurut dimensi aktual cetakan referensi untuk memastikan persyaratan jarak bebas pelubangan.

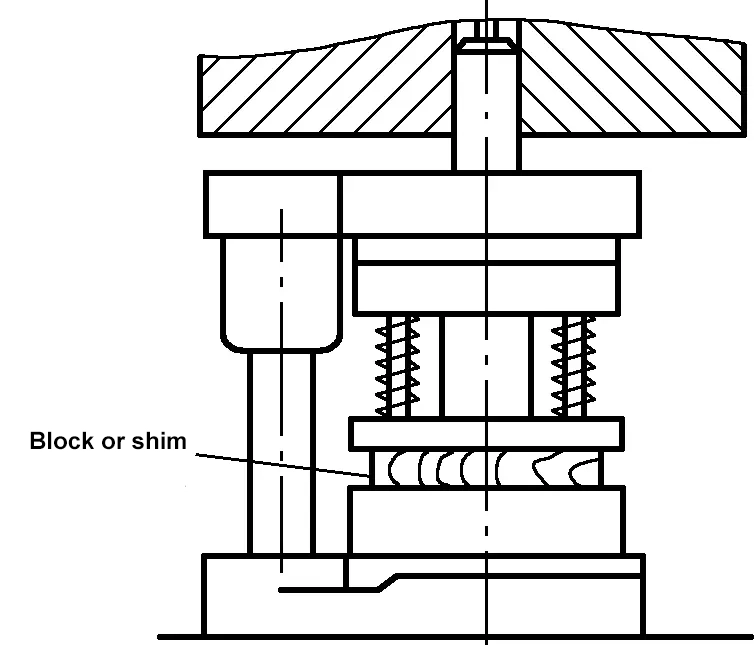

3. Penyesuaian pers selama pemasangan punching die

Penyetelan mesin press yang benar merupakan aspek penting dalam memasang punching die dan prasyarat penting untuk memproduksi komponen yang dicap yang berkualitas. Aspek utama dari penyetelan press adalah penyetelan stroke press dan ketinggian tutup press. Apabila terdapat stripper bar di dalam cetakan, posisi stripper bar juga perlu disesuaikan.

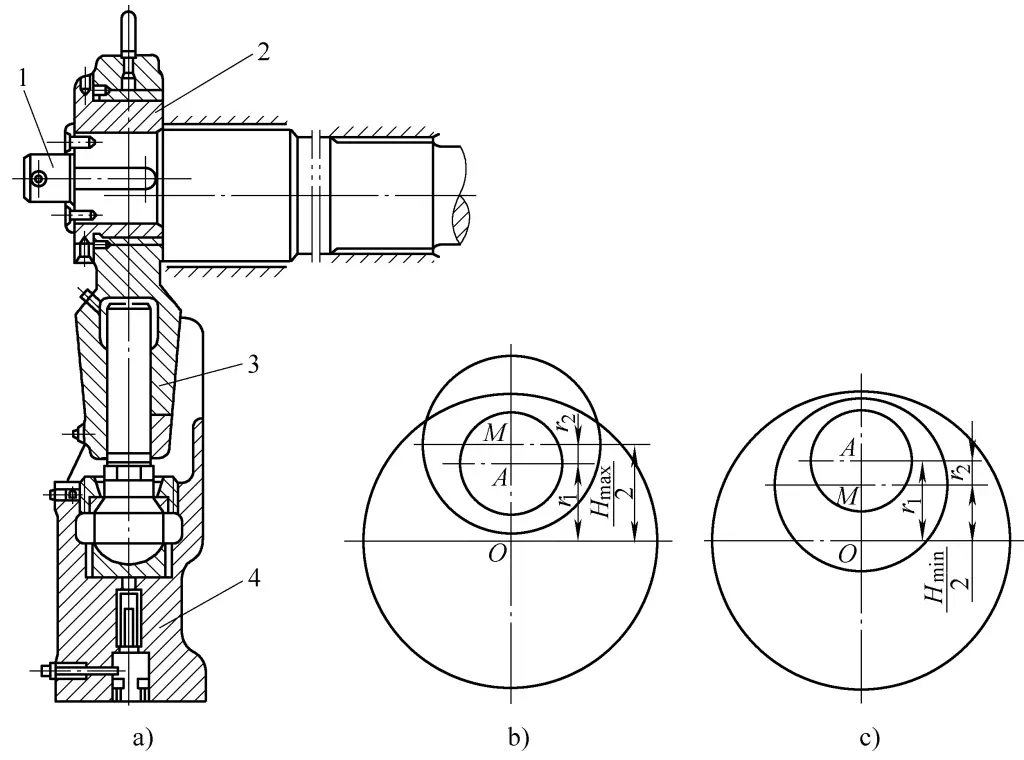

(1) Penyesuaian langkah pers

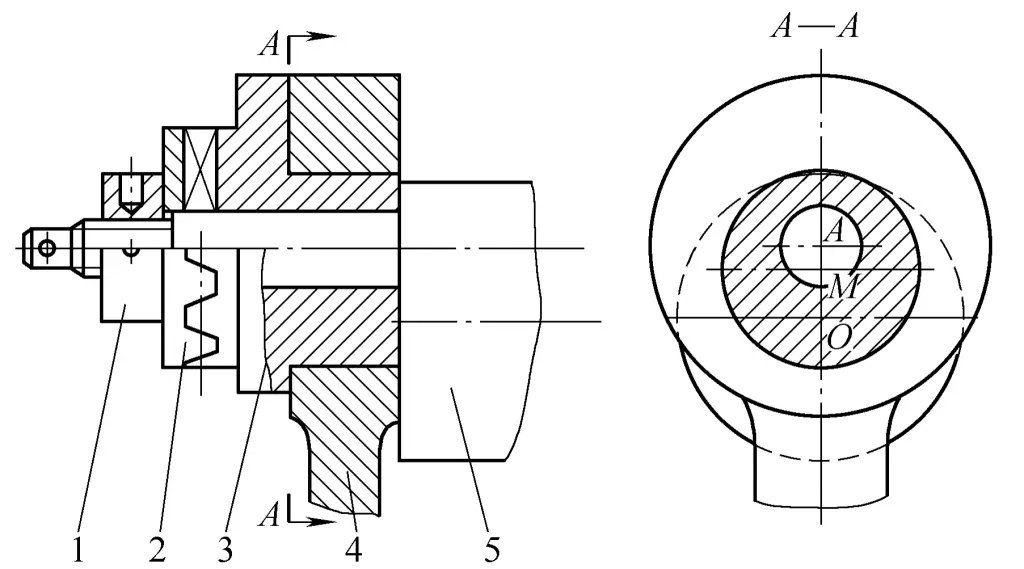

Langkah slider pada sebagian besar mesin cetak (seperti mesin cetak engkol) tidak dapat disesuaikan. Beberapa mesin cetak (seperti mesin cetak eksentrik, di mana poros utama mesin cetak adalah poros eksentrik seperti yang ditunjukkan pada Gambar 43) memiliki langkah slider yang dapat disesuaikan. Seperti ditunjukkan pada Gambar 43a, penggunaan poros eksentrik dan struktur selongsong memungkinkan langkah disesuaikan dengan memutar posisi selongsong eksentrik.

a) Mekanisme stroke yang dapat disesuaikan

b) Langkah operasi maksimum

c) Langkah operasi minimum

Poros 1-eksentrik

2-Lengan eksentrik

3-Batang penghubung

4-Slider

Pusat poros O-Main

A-Pusat bagian eksentrik dari poros utama yang eksentrik

M-Tengah selongsong eksentrik

Apabila jarak eksentrik poros eksentrik dan selongsong eksentrik berada pada arah yang sama, maka nilai langkah pengoperasian adalah maksimum, seperti ditunjukkan pada Gambar 43b,

Hmaks=2(r1+r2)

Di mana

- Hmaks-Langkah pengoperasian maksimum pers (mm);

- r1Jari-jari eksentrik poros eksentrik (mm);

- r2Jari-jari eksentrik selongsong eksentrik (mm).