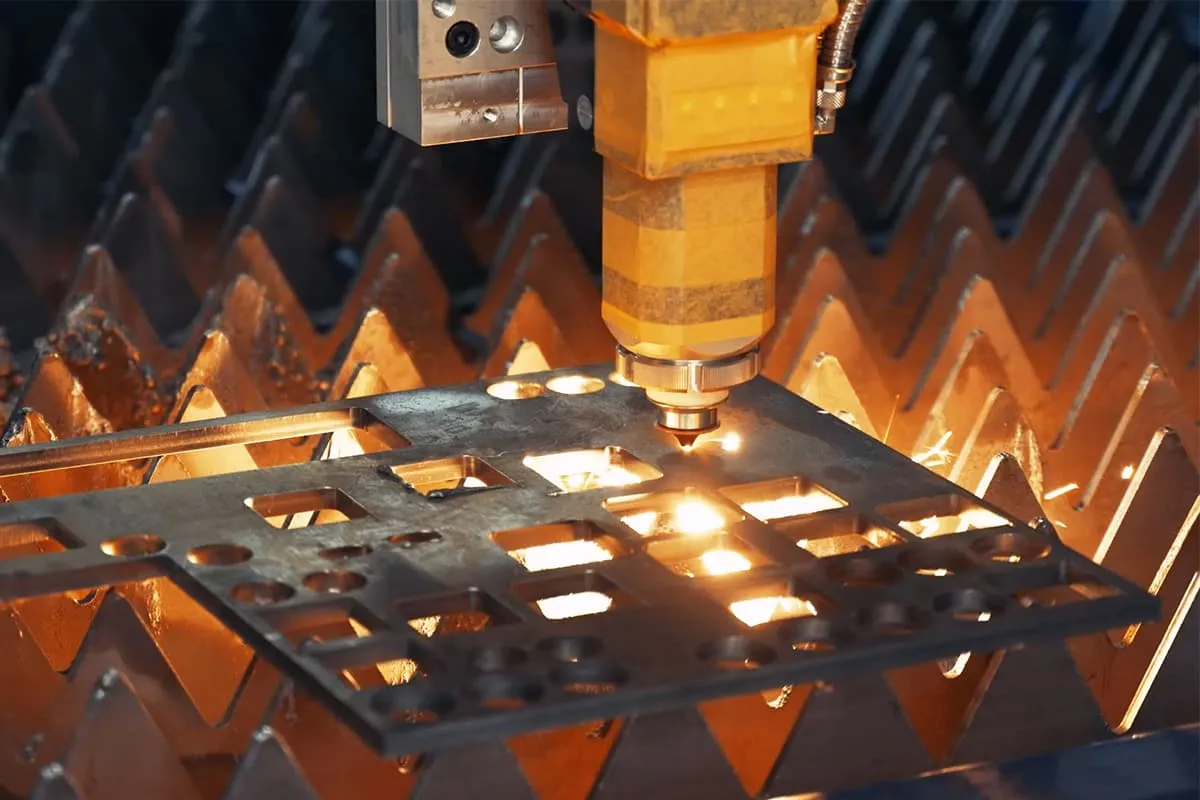

Geser adalah metode blanking utama yang digunakan dalam pengerjaan dingin, yang ditandai dengan efisiensi produksi yang tinggi, permukaan potongan yang relatif halus, dan kemampuan untuk memotong lembaran logam dan berbagai profil.

1. 1. Pengetahuan Dasar tentang Pemrosesan Geser

Ada banyak metode pemrosesan geser, tetapi intinya adalah menerapkan gaya geser pada material melalui bilah atas dan bawah, menyebabkan material mengalami deformasi geser dan akhirnya patah dan terpisah. Oleh karena itu, untuk menguasai teknologi pemrosesan geser, perlu dipahami kondisi deformasi dan tegangan material dalam pemrosesan geser, persyaratan bentuk geometris bilah, dan perhitungan gaya geser.

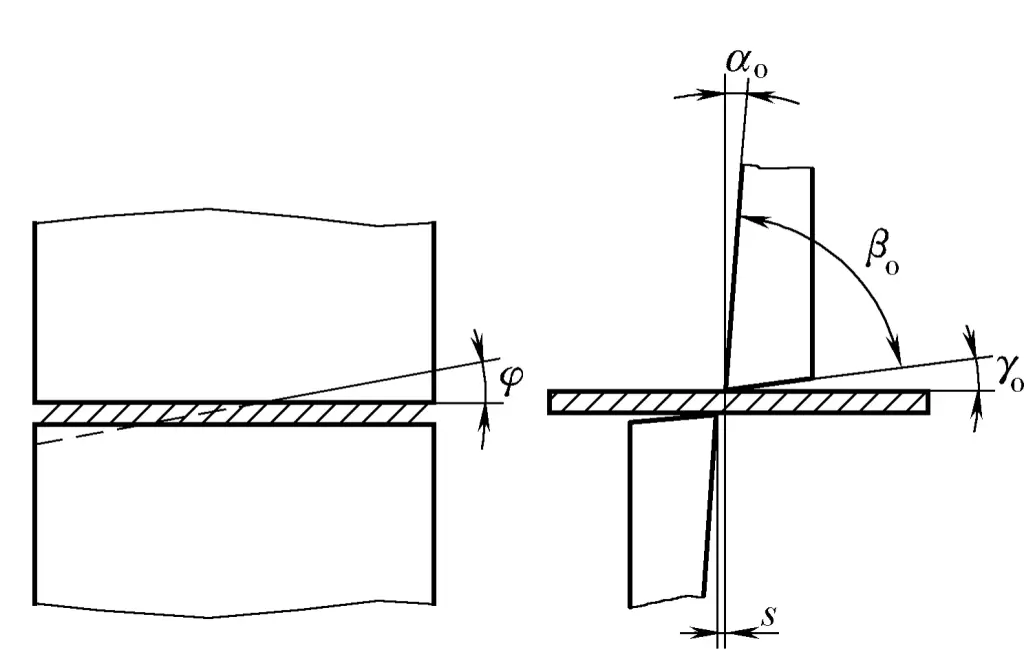

Pengerjaan dingin sering kali menggunakan geser miring yang ditunjukkan pada Gambar 3-42 dalam produksi. Di sini, hanya bagian proses geser, gaya geser, dan parameter geometris blade dari geser miring dianalisis, dan metode perhitungan gaya geser diperkenalkan.

- γ o - Sudut penggaruk

- α o - Sudut jarak bebas

- β o - Sudut baji

- s - Jarak bebas blade

- φ - Sudut kemiringan blade

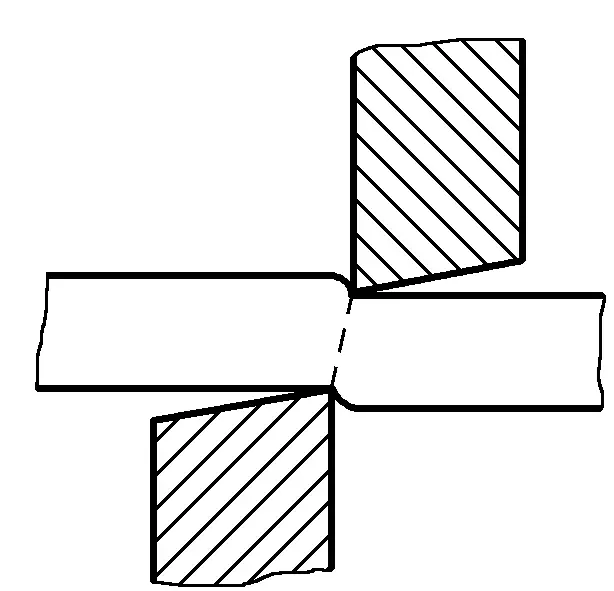

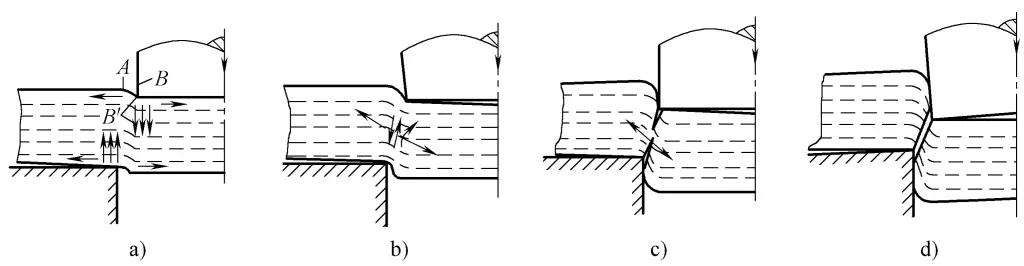

Selama geseran, material ditempatkan di antara bilah atas dan bawah, dan proses deformasi dan geseran material di bawah aksi gaya geser ditunjukkan pada Gambar 3-43.

Ketika ujung bilah mulai menyentuh material, material berada dalam tahap deformasi elastis. Saat bilah atas terus turun, tekanan bilah pada material meningkat, menyebabkan pembengkokan plastis lokal dan deformasi tarik material (terutama ketika celah bilah besar).

Pada saat yang sama, ujung gunting juga mulai menekan ke dalam bahan, membentuk area sudut yang runtuh dan zona geseran plastik yang cerah, di mana kondisi tegangan dan deformasi logam di dekat mata gunting sangat tidak merata. Seiring dengan bertambahnya kedalaman penekanan mata pisau, konsentrasi tegangan dan deformasi yang besar terbentuk di bagian tepi.

Apabila deformasi ini mencapai batas deformasi material, maka akan muncul retakan mikro pada material. Saat fenomena geser meluas, retakan geser yang dihasilkan oleh tepi bilah atas dan bawah bertepatan, menyebabkan material akhirnya terpisah.

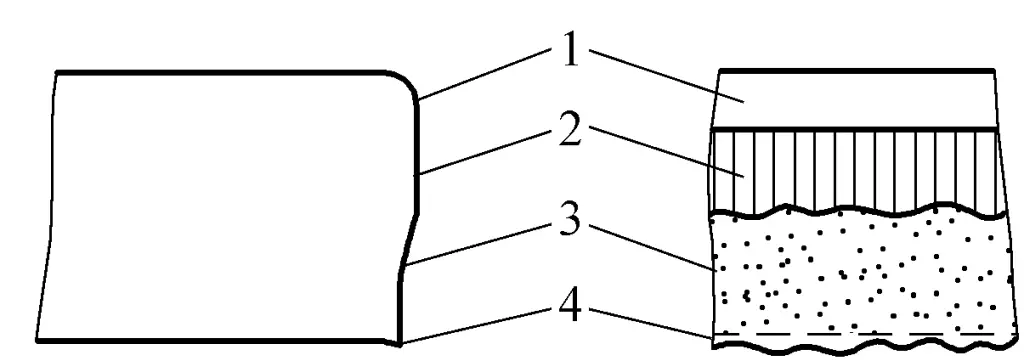

Gambar 3-44 menunjukkan permukaan material yang terpotong, yang memiliki karakteristik regional yang berbeda, yang secara jelas dibagi menjadi sudut runtuh, pita terang, pita geser, dan gerinda. Pembentukan sudut runtuh 1 disebabkan oleh hasil dari material yang diregangkan dan berubah bentuk di dekat tepi ketika pisau menekan ke dalam material; pita terang 2 terbentuk ketika pisau meremas dan memotong ke dalam material, dengan permukaan yang halus dan rata; pita geser 3 terbentuk ketika material memotong dan memisahkan, dengan permukaan kasar, sedikit miring, tidak tegak lurus terhadap permukaan pelat; dan gerinda 4 dihasilkan ketika retakan mikro muncul.

1 - Sudut runtuh

2 - Pita cerah

3 - Zona geser

4 - Duri

Rasio distribusi sudut runtuh, pita terang, zona geser, dan duri pada seluruh permukaan geser bervariasi dengan sifat material, ketebalan, bentuk bilah, celah bilah, dan metode penekanan selama pemotongan.

Tepi mata pisau tajam, sehingga mudah untuk meremas dan memotong bahan, yang bermanfaat untuk meningkatkan pita cerah, sementara sudut depan yang lebih besar r o mata pisau dapat meningkatkan ketajaman ujungnya.

Ketika celah bilah besar, tegangan tarik pada material akan meningkat, sehingga mudah menghasilkan retakan geser, dan tahap deformasi plastis berakhir lebih awal, sehingga pita terang akan lebih kecil, sedangkan zona geser, sudut runtuh, dan duri semuanya lebih besar. Sebaliknya, ketika celah bilah kecil, tegangan tarik pada material berkurang, produksi retakan ditekan, sehingga pita terang menjadi lebih besar, sedangkan sudut runtuh, pita geser, dll., Semuanya berkurang.

Namun, celah yang terlalu besar atau terlalu kecil akan menyebabkan retakan pada permukaan atas dan bawah tidak berada pada satu garis. Apabila celah terlalu kecil, retakan laten dan gerinda yang lebih besar akan muncul pada permukaan geser; apabila celah terlalu besar, zona geser, sudut runtuh, gerinda, dan kemiringan akan meningkat, sehingga permukaan menjadi sangat kasar.

Jika bahan ditekan secara ketat pada bilah bawah, ini dapat mengurangi tegangan tarik, sehingga meningkatkan pita cerah. Selain itu, plastisitas yang baik dan ketebalan bahan yang lebih kecil juga dapat meningkatkan pita cerah.

Dari analisis di atas, dapat disimpulkan bahwa langkah-langkah utama untuk meningkatkan pita terang, mengurangi sudut runtuh dan duri, dan dengan demikian meningkatkan kualitas permukaan geser adalah: meningkatkan ketajaman tepi bilah, mengambil nilai minimum dari celah bilah yang wajar, dan menekan material dengan kuat pada bilah bawah, dll.

Celah blade s adalah parameter geometris untuk menghindari tabrakan antara blade atas dan bawah, mengurangi gaya geser, dan meningkatkan kualitas permukaan geser. Nilai celah yang wajar adalah kisaran ukuran, dengan batas atas disebut celah maksimum dan batas bawah disebut celah minimum. Penentuan celah pisau yang wajar terutama tergantung pada sifat dan ketebalan material yang dipotong, seperti yang ditunjukkan pada Tabel 3-1. Berbagai peralatan geser dilengkapi dengan pelat data penyesuaian celah yang sangat spesifik, yang dapat digunakan sebagai dasar untuk menyesuaikan celah mata pisau.

Tabel 3-1 Kisaran celah bilah yang wajar

| Bahan | Celah (sebagai persentase dari ketebalan pelat) | Bahan | Celah (sebagai persentase dari ketebalan pelat) |

| Besi Murni | 6~9 | Baja tahan karat | 7~ 11 |

| Baja Ringan (Baja Karbon Rendah) | 6~9 | Tembaga (Keras, Lembut) | 6~ 10 |

| Baja Keras (Baja Karbon Sedang) | 8 ~12 | Aluminium (Keras) | 6 ~10 |

| Baja Silikon | 7 ~ 11 | Aluminium (Lembut) | 5~8 |

2. Peralatan Geser

Ada banyak jenis mesin geser yang biasa digunakan dalam pekerjaan dingin, termasuk: gantry tipe oblique mesin geser, mesin geser miring entri melintang, mesin geser cakram, mesin geser bergetar, dan mesin tinju dan geser gabungan.

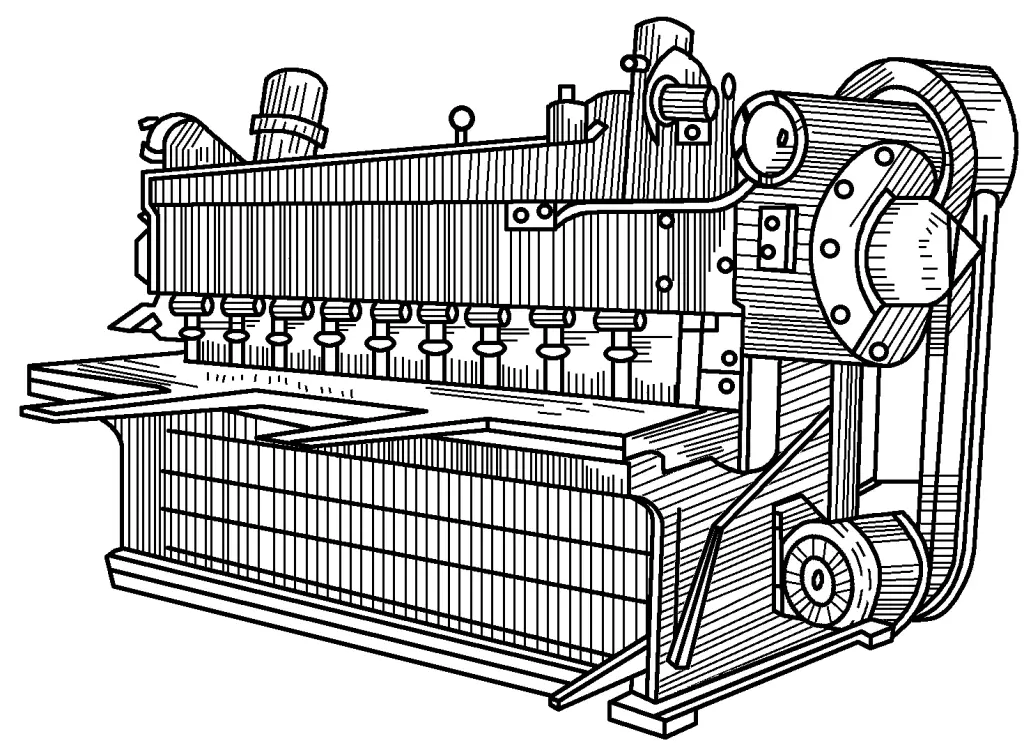

(1) Mesin Geser Miring Tipe Gantry

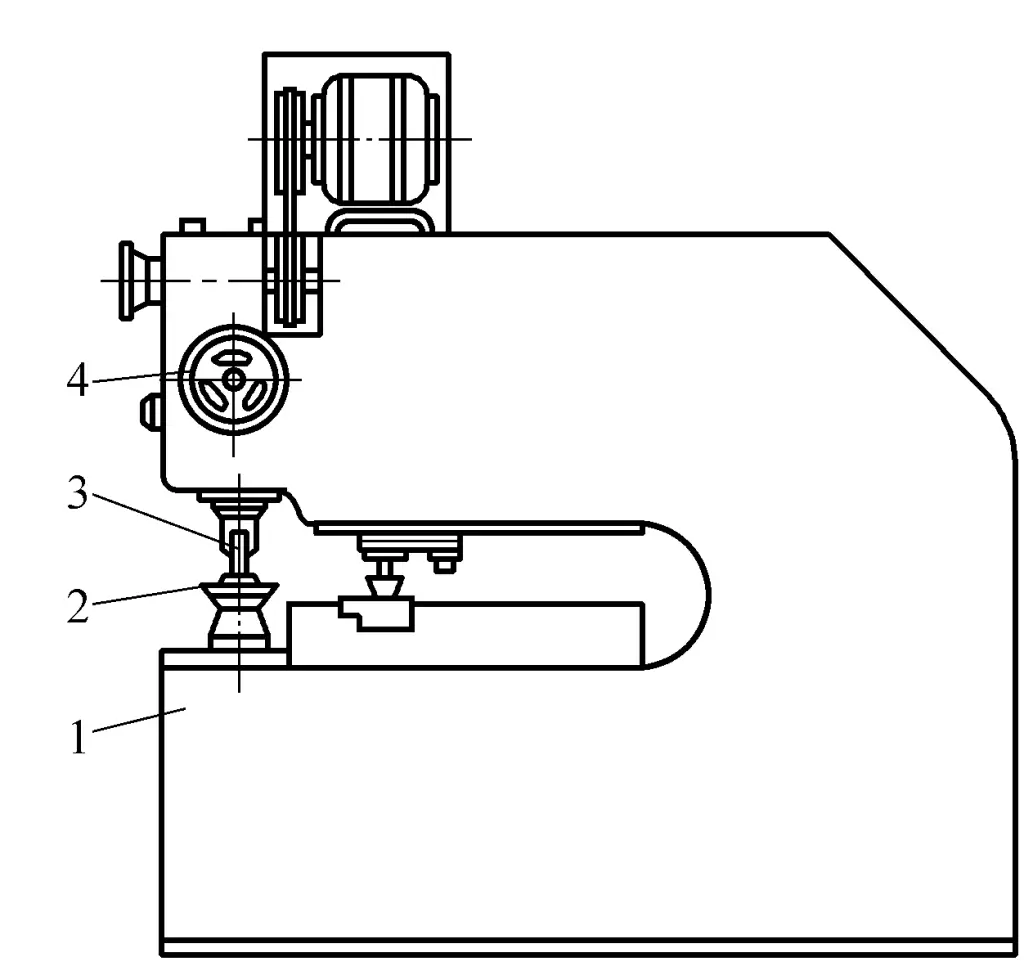

Mesin geser miring tipe gantry, seperti yang ditunjukkan pada Gambar 3-45, terutama digunakan untuk memotong potongan lurus. Mudah dioperasikan, nyaman untuk pengumpanan, cepat dalam kecepatan geser, deformasi minimal pada material yang digeser, dan presisi tinggi pada permukaan potongan, sehingga paling banyak digunakan pada pemotongan lembaran logam.

(2) Mesin Geser Miring Masuk Melintang

Mesin geser miring entri melintang, seperti yang ditunjukkan pada Gambar 3-46, terutama digunakan untuk geser garis lurus. Selama pemotongan, material yang akan dipotong dapat masuk dari sisi pemotongan dan dapat bergerak sepanjang arah pemotongan, sehingga pemotongan dapat dilakukan dalam beberapa segmen, tanpa batasan panjang pemotongan. Dibandingkan dengan mesin geser miring tipe gantry, mesin ini memiliki sudut bilah geser φ yang lebih besar, sehingga deformasi yang lebih besar selama pemotongan, dan lebih rumit untuk dioperasikan. Umumnya, lebih baik digunakan untuk memotong pelat tipis dan lebar.

(3) Tempat Tidur Geser Cakram

Bagian geser dari alas geser cakram terdiri dari pemotong putar atas dan bawah. Selama pemotongan, pemotong putar atas dan bawah berputar berlawanan arah dengan kecepatan yang sama, dan material dipotong dan diangkut di antara dua pemotong putar, seperti yang ditunjukkan pada Gambar 3-47a. Pekerjaan dingin biasanya menggunakan alas geser cakram pemotong putar miring, seperti yang ditunjukkan pada Gambar 3-47b.

Alas geser cakram, karena tumpang tindih yang sangat sedikit dari tepi pemotongan atas dan bawah dan panjang geser sesaat yang sangat pendek, dan rotasi material pelat pada dasarnya tidak dibatasi, cocok untuk menggeser kurva dan dapat terus menerus menggeser. Namun, material yang dicukur menekuk secara signifikan, dan ujung-ujungnya memiliki gerinda, umumnya, alas geser cakram hanya dapat menggeser pelat yang lebih tipis.

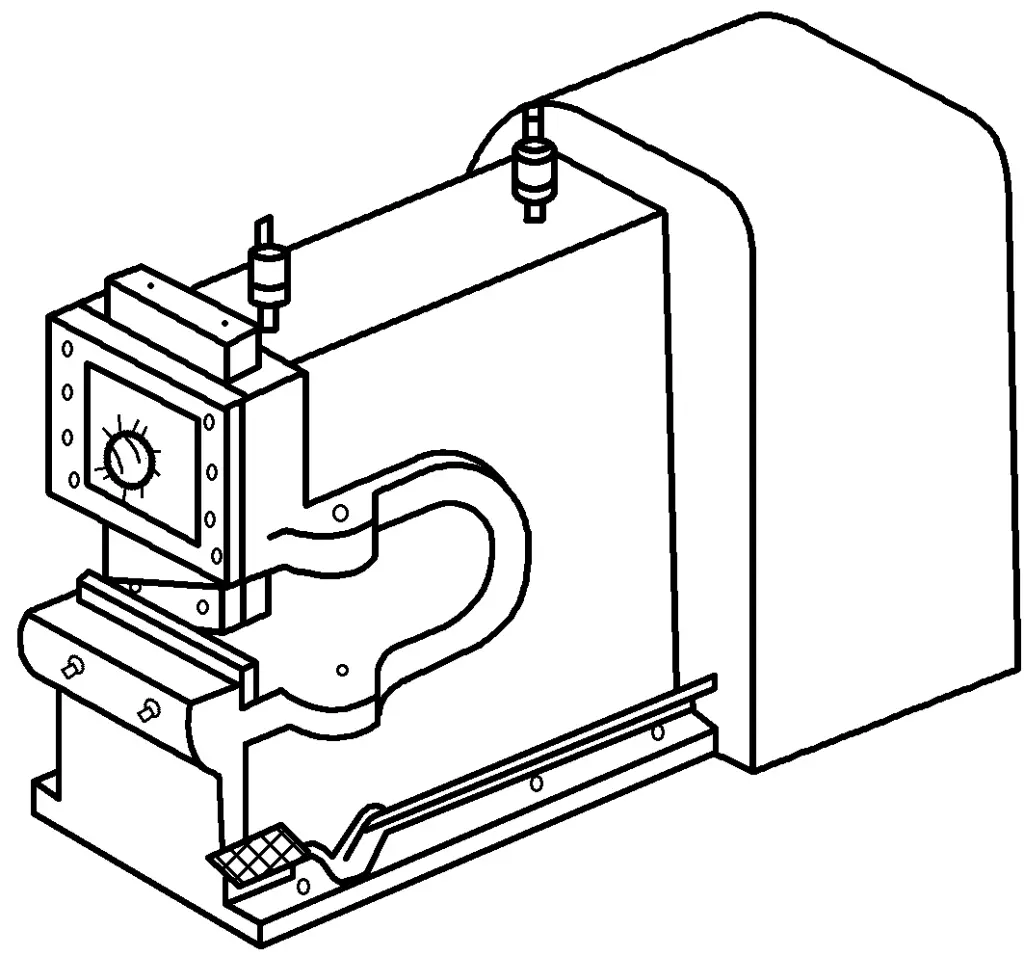

(4) Tempat Tidur Geser Bergetar

Alas geser getar, seperti yang ditunjukkan pada Gambar 3-48, memiliki bilah atas dan bawah yang miring dengan sudut perpotongan yang besar, dan bagian gesernya sangat pendek. Selama operasi, pelat bilah atas bergetar ribuan kali per menit.

Badan 1 Tempat Tidur

Pisau 2-Bawah

Pisau 3-Atas

Pegangan 4-Tahap

Ranjang geser getar dapat memotong berbagai lekukan dan lubang bagian dalam pada lembaran logam, tetapi mata pisaunya mudah aus, permukaan yang terpotong memiliki gerinda, produktivitasnya rendah, dan hanya dapat memotong lembaran logam yang lebih tipis.

(5) Mesin tinju dan geser gabungan

Mesin pelubang dan geser gabungan biasanya terdiri dari geser miring, geser baja profil, dan pelubang kecil, yang mampu memotong pelat baja dan berbagai baja profil, serta dapat melakukan stamping dan pelubangan bagian kecil.

3. Jenis dan kinerja teknis mesin geser

Operator mesin geser harus memiliki kemampuan untuk melakukan analisis sederhana terhadap mesin geser yang digunakan, yang membantu dalam menguasai dan meningkatkan metode geser, serta memelihara dan menggunakan mesin geser dengan benar. Berdasarkan bentuk strukturalnya, seseorang dapat menilai jenis mesin geser, dan kemudian memahami secara detail makna yang diwakili oleh modelnya.

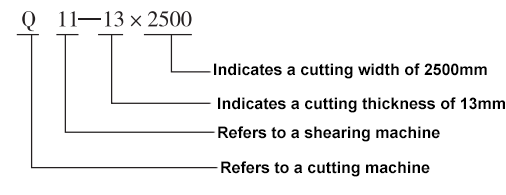

Model alas geser menggambarkan jenis, karakteristik, dan parameter operasi dasar alas geser. Misalnya, mesin geser gantry tipe Q11-13×2500, makna yang diwakili oleh modelnya

Standar nasional untuk nomor peralatan mesin telah diubah beberapa kali, oleh karena itu, untuk model alas geser yang berbeda yang diwakili oleh makna, seseorang harus merujuk pada standar nasional yang terkait dengan era pembuatan alas geser.

Berbagai jenis peralatan geser biasanya memiliki parameter kinerja teknis yang dibuat pada papan nama yang tertanam pada bodi mesin, yang berfungsi sebagai dasar untuk pemrosesan geser. Performa teknis peralatan juga dirinci dalam manual peralatan. Oleh karena itu, dengan mengacu pada papan nama atau manual tempat tidur geser, seseorang dapat memahami kinerja teknisnya.

4. Peralatan teknologi mesin geser

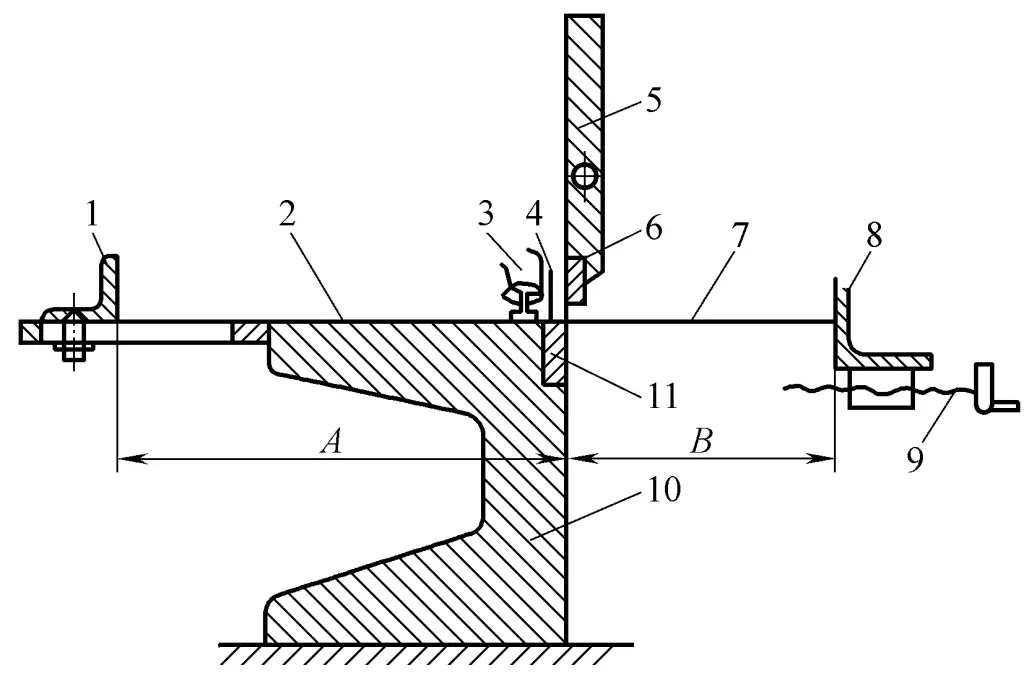

Untuk memenuhi kebutuhan proses geser, mesin geser biasanya memiliki beberapa peralatan proses yang sederhana. Gambar 3-49 menunjukkan peralatan proses dari mesin geser miring tipe gantry.

1 - Perhentian depan

2 - Tempat tidur

3 - Pelat tekan

4 - Parut

5 - Geser tempat tidur geser

6 - Bilah atas

7 - Bahan pelat

8 - Penghentian belakang

9 - Sekrup

10 - Tempat tidur

11 - Bilah bawah

Pelat penahan mencegah perputaran dan pergerakan pelat selama pemotongan untuk memastikan kualitas pemotongan. Pelat penahan digerakkan oleh poros engkol yang bekerja, menjepit pelat sebelum bilah atas menyentuh pelat, menyelesaikan penjepitan otomatis. Ini juga dapat mencapai tujuan penjepitan menggunakan roda eksentrik manual, menjadi jenis penjepitan manual. Gerbang adalah alat pengaman yang digunakan untuk mencegah tangan atau benda lain memasuki mulut geser dan menyebabkan kecelakaan.

Pelat pengukur depan dan belakang berperan sebagai pemosisian selama pemotongan. Saat melakukan pemotongan sejumlah besar komponen dengan ukuran yang sama, menggunakan pelat pengukur untuk pemosisian dapat meningkatkan efisiensi produksi dan memastikan kualitas produk. Pelat pengukur pemosisian juga dapat dipasang di ranjang.

Beberapa pabrik telah memodifikasi mesin geser mereka sesuai dengan kondisi spesifiknya untuk meningkatkan otomatisasi, seperti bongkar muat otomatis, pengumpanan otomatis, pemosisian (untuk garis geser), dan penjepitan.

5. Dampak dari proses pemotongan terhadap kualitas baja

Geser adalah metode pemotongan logam yang efisien, menghasilkan potongan yang relatif bersih dan halus, tetapi juga memiliki beberapa kelemahan. Pemotongan baja dapat menyebabkan perubahan pada sifat mekanik dan bentuk luar, yang mempengaruhi kinerja baja. Hal ini terutama dimanifestasikan dalam dua aspek berikut:

1) Bahan strip yang sempit dan panjang akan menunjukkan deformasi tekukan dan puntiran yang signifikan setelah pemotongan, dan harus diluruskan setelahnya. Selain itu, jika celah blade tidak sesuai, bagian yang dicukur akan menjadi kasar dan memiliki gerinda.

2) Selama proses pemotongan, akibat gaya geser yang bekerja pada logam di dekat potongan, terjadi deformasi pemampatan dan pembengkokan, sehingga menyebabkan peningkatan kekerasan dan titik leleh logam, penurunan plastisitas, dan membuat material menjadi rapuh. Fenomena ini disebut pengerasan kerja dingin. Lebar area yang dikeraskan terkait dengan faktor-faktor berikut ini:

1) Sifat mekanis baja. Semakin baik plastisitas baja, semakin besar area deformasi dan semakin luas area pengerasan; sebaliknya, semakin tinggi kekerasan material, semakin sempit area pengerasan.

2) Ketebalan pelat baja. Semakin tebal pelat baja, semakin besar deformasi, dan semakin luas area pengerasan; sebaliknya, semakin kecil.

3) Celah bilah geser s. Semakin besar celahnya, semakin parah pembengkokan material, sehingga area pengerasan semakin luas.

4) Sudut bilah geser φ. Semakin besar sudut bilah geser φ, ketika menggeser pelat baja dengan ketebalan yang sama, jika gaya geser lebih kecil, maka area pengerasan juga lebih kecil.

5) Ketajaman mata pisau geser. Semakin tumpul bilah geser, semakin besar gaya gesernya, dan semakin luas area pengerasannya.

6) Posisi dan gaya penjepitan perangkat penjepit. Apabila perangkat penjepit lebih dekat ke bilah geser dan gaya penjepitan lebih besar, maka material cenderung tidak berubah bentuk, dan lebar area pengerasan berkurang.

Singkatnya, lebar area pengerasan kerja dingin yang disebabkan oleh pemrosesan geser baja terkait dengan berbagai faktor dan merupakan hasil dari efek yang komprehensif. Jika ketebalan pelat baja yang dicukur kurang dari 25mm, lebar area pengerasan umumnya berada dalam kisaran 1,5 ~ 2,5mm.

Untuk fenomena pengerasan kerja dingin di tepi pelat, ketika membuat struktur penting atau ketika pemrosesan stamping dingin masih diperlukan setelah geseran, perlu dilakukan penggilingan, perencanaan, atau perlakuan panas untuk menghilangkan fenomena pengerasan.

II. Prinsip-prinsip dan peralatan meninju

1. Prinsip-prinsip meninju

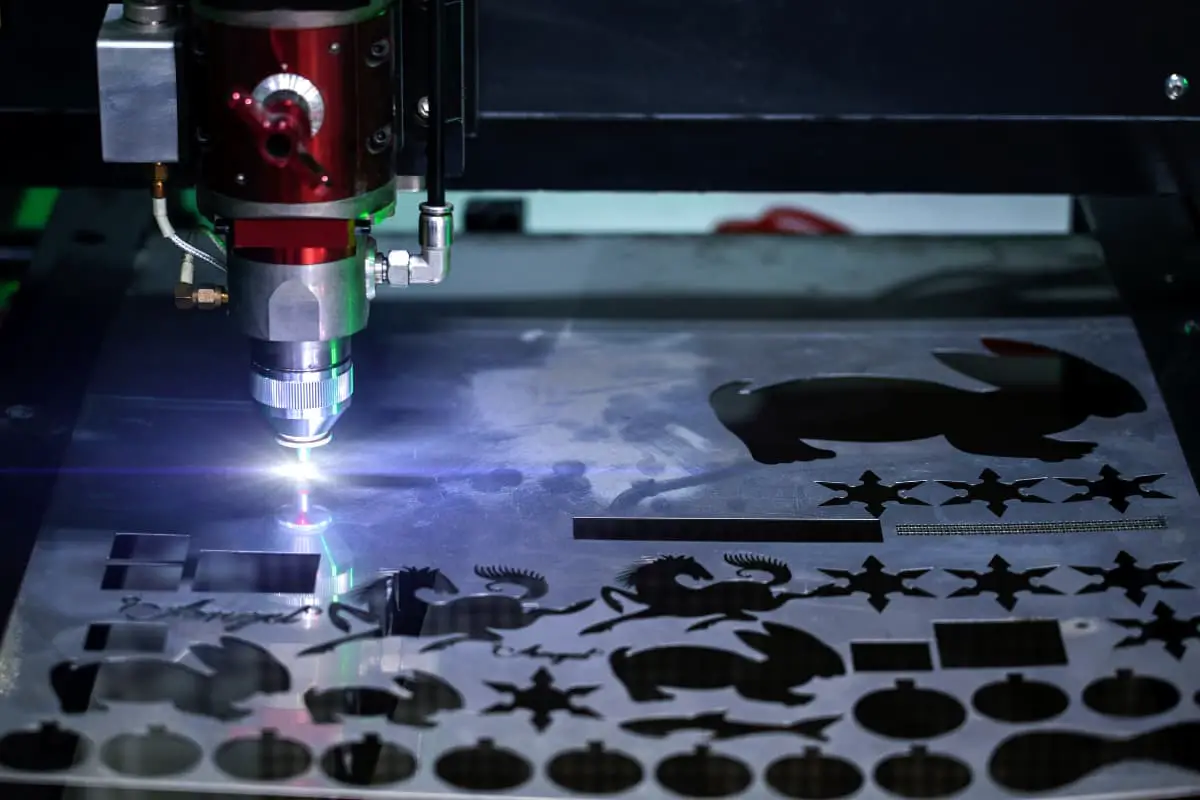

Metode pemrosesan dengan menggunakan cetakan pada mesin cetak untuk memisahkan satu bagian lembaran dari bagian lainnya disebut blanking. Pengosongan juga merupakan metode pemotongan baja, dan untuk produksi batch suku cadang atau produk berbentuk, menggunakan blanking dapat meningkatkan efisiensi produksi dan kualitas produk.

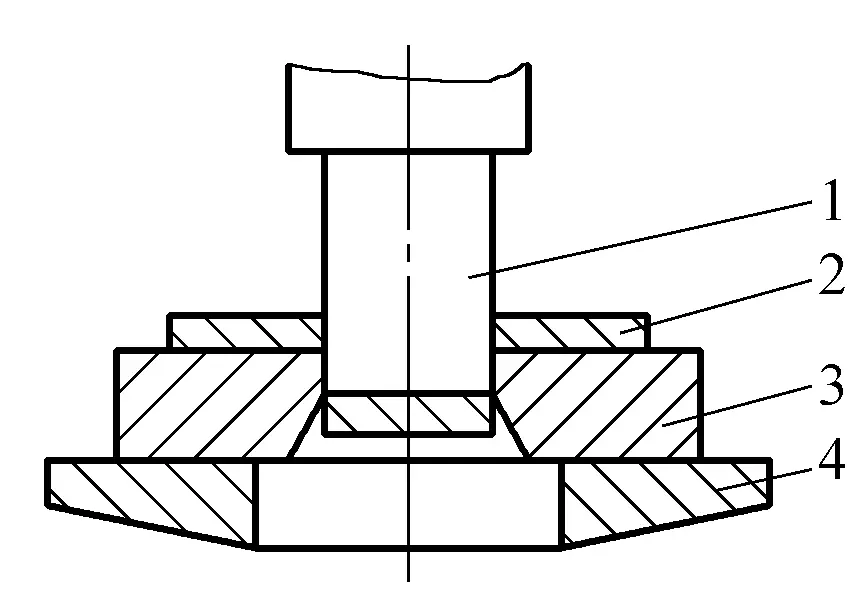

Selama blanking, material ditempatkan di antara punch dan die, dan di bawah aksi gaya eksternal, punch dan die menghasilkan sepasang gaya geser (garis geser biasanya tertutup), dan material dipisahkan di bawah aksi gaya geser, seperti yang ditunjukkan pada Gambar 3-50.

1-Pukulan

Bahan 2 lembar

3-Mati

Meja kerja tekan 4-punch press

Prinsip dasar blanking sama dengan shearing, kecuali mata potong lurus yang digunakan pada shearing diubah menjadi mata potong melingkar tertutup atau bentuk mata potong lainnya.

Deformasi bahan dan keadaan penampang selama proses blanking kurang-lebih sama seperti saat pemotongan.

Proses dari pukulan yang menyentuh bahan lembaran hingga pemisahan bahan lembaran diselesaikan secara seketika. Ketika celah antara punch dan die normal, proses deformasi blanking secara umum dapat dibagi ke dalam tiga tahap berikut:

Tahap pertama adalah tahap deformasi elastis. Seperti yang ditunjukkan pada Gambar 3-51a, ketika punch mulai menyentuh lembaran dan menekan ke bawah, di bawah tekanan punch dan die, lembaran mulai mengalami deformasi yang kompleks seperti kompresi elastis, pembengkokan, dan peregangan (AB'>AB). Pada saat ini, pukulan sedikit menekan ke dalam lembaran, dan bagian bawah lembaran juga sedikit menekan ke dalam lubang cetakan, membentuk fillet yang sangat kecil pada titik kontak dengan tepi pukulan dan cetakan.

a) Tahap deformasi elastis

b) Tahap deformasi plastis

c), d) Tahap pemisahan fraktur

Sementara itu, lembaran sedikit melengkung, semakin keras bahannya, semakin besar jarak antara punch dan die, dan semakin parah lengkungannya. Saat punch menekan ke bawah, tekanan pada lembaran di dekat ujung tombak secara bertahap meningkat hingga mencapai batas elastis, mengakhiri tahap deformasi elastis.

Tahap kedua adalah tahap deformasi plastis. Saat punch terus menekan ke bawah, menyebabkan tegangan di area yang terdeformasi pada lembaran melebihi titik leleh dan mencapai kondisi plastis, maka lembaran memasuki tahap deformasi plastis, seperti yang ditunjukkan pada Gambar 3-51b.

Pada saat ini, kedalaman pukulan yang menekan ke dalam lembaran dan lembaran yang menekan ke dalam cetakan secara bertahap meningkat, menghasilkan deformasi geser plastik, membentuk permukaan geser yang cerah. Saat pukulan turun, tingkat deformasi plastis meningkat, material di area yang mengalami deformasi mengeras, ketahanan terhadap deformasi terus meningkat, dan kekuatan meninju juga meningkat, hingga tegangan di dekat ujung tombak mencapai kekuatan tarik, mengakhiri tahap deformasi plastis.

Karena adanya celah antara punch dan die, tahap ini juga melibatkan deformasi pembengkokan dan peregangan, dan semakin besar celahnya, semakin besar pula deformasi pembengkokan dan peregangannya.

Tahap ketiga adalah tahap pemisahan retakan. Ketika tegangan di dalam lembaran mencapai kekuatan tarik, dan punch menekan lebih jauh, microcracks kemudian terjadi pada bagian lembaran yang bersentuhan dengan punch dan tepi die, seperti yang ditunjukkan pada Gambar 3-51c. Titik awal retakan umumnya pada sisi yang dekat dengan ujung potong, dan biasanya pertama kali terjadi pada sisi dekat ujung die, dan kemudian pada sisi dekat ujung punch.

Ketika punch terus menekan ke bawah, retakan mikro atas dan bawah yang sudah terbentuk akan terus meluas ke arah dalam pelat sepanjang arah tegangan geser maksimum. Ketika retakan atas dan bawah bertepatan, pelat akan bergeser dan terpisah, seperti yang ditunjukkan pada Gambar 3-51d. Selanjutnya, punch mendorong material yang terpisah ke dalam lubang cetakan, dan proses deformasi pelubangan berakhir.

Dalam tiga tahap proses deformasi pelubangan, gaya eksternal dan waktu yang diperlukan untuk tiap tahap tidaklah sama. Secara umum, waktu pelubangan sering kali bergantung pada sifat material, dan durasinya lebih singkat apabila material lebih rapuh.

2. Peralatan meninju

(1) Struktur pers

Punching pada umumnya dilakukan pada mesin press. Mesin press yang umum digunakan termasuk mesin press engkol dan mesin press eksentrik, keduanya beroperasi pada prinsip yang sama, dengan perbedaan utama pada spindel utama yang digunakan.

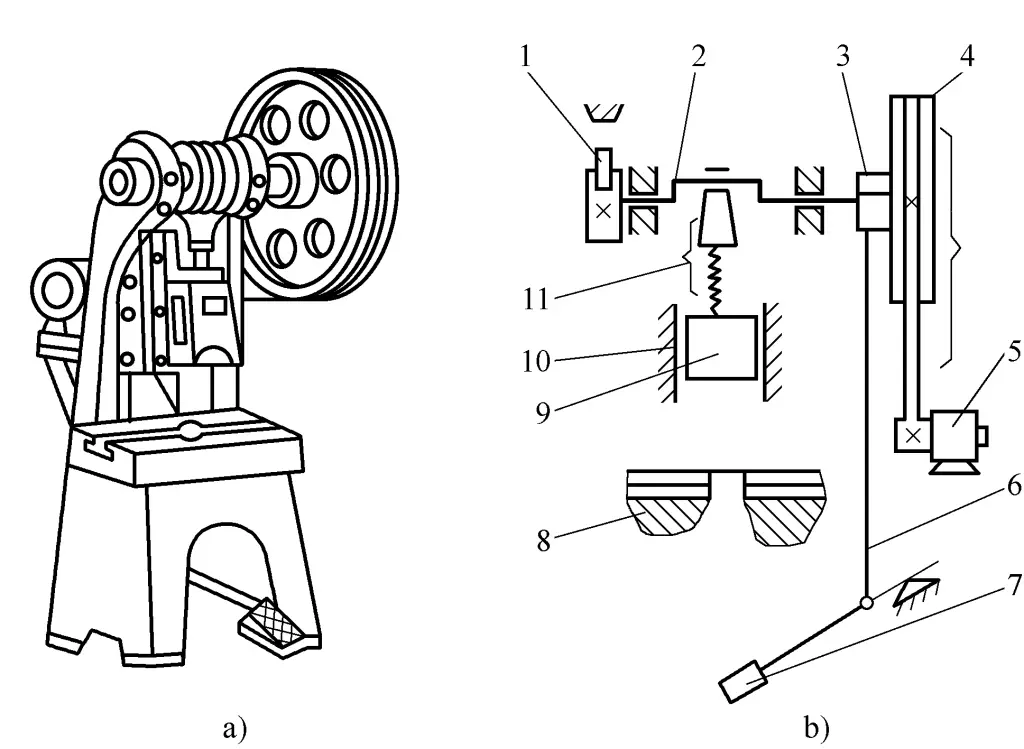

Struktur dasar crank press ditunjukkan pada Gambar 3-52a, dan prinsip kerjanya ditunjukkan pada Gambar 3-52b. Bodi mesin press dan meja kerja terintegrasi, dengan rel pemandu vertikal pada bodi di atas permukaan meja kerja, sehingga memungkinkan penggeser bergerak ke atas dan ke bawah. Cetakan pelubang atas dan bawah masing-masing dipasang pada penggeser dan permukaan meja kerja.

a) Penampilan

b) Diagram prinsip kerja

1 - Rem

2-Poros Engkol

3-Kopling

Katrol 4-besar

5-Motor listrik

6-Batang dorong

7-Pedal

8-Meja Kerja

9-Slider

Rel pemandu 10

11-Batang penghubung

Ketika punch press bekerja, motor pertama-tama menggerakkan katrol besar untuk menganggur melalui sabuk transmisi. Setelah menginjak pedal, kopling menutup dan menggerakkan poros engkol untuk berputar, yang kemudian menggerakkan slider untuk bergerak ke atas dan ke bawah di sepanjang rel pemandu melalui batang penghubung, melakukan pelubangan.

Jika pedal segera dilepaskan setelah diinjak, slider berhenti pada posisi tertinggi setelah satu pukulan di bawah aksi rem; jika pedal terus ditekan, slider akan terus bergerak ke atas dan ke bawah untuk melakukan pukulan secara terus menerus.

(2) Parameter kinerja teknis dari mesin press punch

Parameter kinerja teknis mesin press punch memiliki dampak yang signifikan pada pekerjaan meninju. Sewaktu memproses pelubangan, Anda perlu memilih mesin press sesuai dengan parameter kinerja teknis.

1) Tonase dan daya pengenal mesin press.

Tonase dan daya pengenal mesin press adalah dua indikator yang menandai kapasitas kerja mesin press. Gaya dan daya tinju yang diperlukan untuk bagian yang dilubangi yang sebenarnya harus lebih kecil dari kedua indikator mesin press ini. Saat meninju pelat tipis, daya tinju yang diperlukan relatif kecil dan umumnya dapat diabaikan.

2) Ketinggian tertutup dari mesin press.

Jarak dari permukaan bawah slider pada posisi terendah ke permukaan meja kerja. Apabila perangkat penyetelan menyesuaikan slider ke posisi batas atas, ketinggian tertutup mencapai nilai maksimumnya, yang disebut ketinggian tertutup maksimum. Ketinggian tertutup punch press harus kompatibel dengan ketinggian tertutup cetakan.

3) Geseran slider.

Jarak yang ditempuh slider dari posisi tertinggi ke posisi terendah, juga dikenal sebagai stroke. Ukuran langkah slider menentukan tinggi tertutup dan tinggi terbuka dari punch press yang digunakan, dan ini harus memastikan pengumpanan dan penarikan yang mulus selama proses pelubangan.

4) Ukuran meja tekan punch press.

Apabila meninju, ukuran cetakan harus disesuaikan dengan ukuran meja kerja punch press untuk memastikan bahwa cetakan dapat dipasang dengan kuat di atas meja.

Parameter performa teknis lainnya tidak banyak berdampak pada proses pelubangan dan dapat dipilih secara tepat menurut keadaan tertentu.

(3) Tindakan pencegahan untuk menggunakan mesin press

1) Sebelum digunakan, periksa semua bagian punch press dan isi semua titik pelumasan dengan minyak pelumas.

2) Periksa apakah jarak bebas antara cangkang bantalan dan kekencangan rem sudah sesuai.

3) Periksa apakah ada benda asing yang terperangkap di bagian yang bergerak.

4) Sering-seringlah memeriksa keausan dan jarak bebas slider dan rel pemandu punch press. Jarak bebas yang berlebihan akan memengaruhi akurasi pemanduan, oleh karena itu, jarak bebas di antara rel pemandu harus disesuaikan secara teratur. Jika keausan terlalu parah, perawatan harus dilakukan.

5) Saat memasang cetakan, sejajarkan pusat tekanan cetakan dengan pusat tekanan mesin press, dan pastikan jarak antara cetakan jantan dan betina sama.

6) Setelah menyalakan sakelar, jalankan mesin dalam keadaan kosong 3 hingga 5 kali untuk memeriksa apakah perangkat kontrol dan status pengoperasian normal.

7) Saat meninju, berkonsentrasilah, jangan menginjak pedal secara sembarangan, dan dilarang keras meregangkan tangan di antara cetakan atau membuat kepala menyentuh penggeser untuk menghindari kecelakaan.

8) Jangan melubangi bahan yang terlalu keras atau telah dipadamkan. Mesin press tidak boleh kelebihan beban.

9) Untuk pelubangan dalam waktu lama, perhatikan untuk memeriksa apakah cetakannya longgar dan apakah celahnya seragam.

10) Setelah menghentikan pelubangan, putuskan catu daya atau kunci sakelar pengaman. Bagian yang dilubangi dan bahan bekas harus disingkirkan tepat waktu agar area di sekitar mesin pelubang kertas bebas dari rintangan.

III. Prinsip dan Metode Pemotongan Roda Gerinda

Pemotongan roda gerinda menggunakan putaran roda gerinda berkecepatan tinggi untuk menghasilkan panas melalui gesekan dengan benda kerja, meleleh untuk membentuk potongan. Pemotongan roda gerinda sangat mudah, efisien, mudah dioperasikan, dan banyak digunakan untuk memotong baja siku, baja saluran, baja pipih, pipa baja, dan profil lainnya, terutama cocok untuk memotong baja tahan karatbaja bantalan, dan berbagai baja paduan.

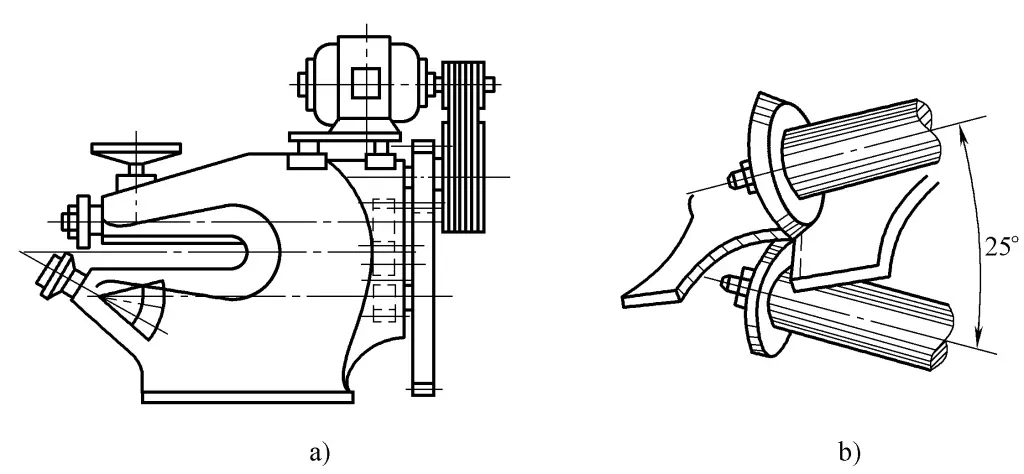

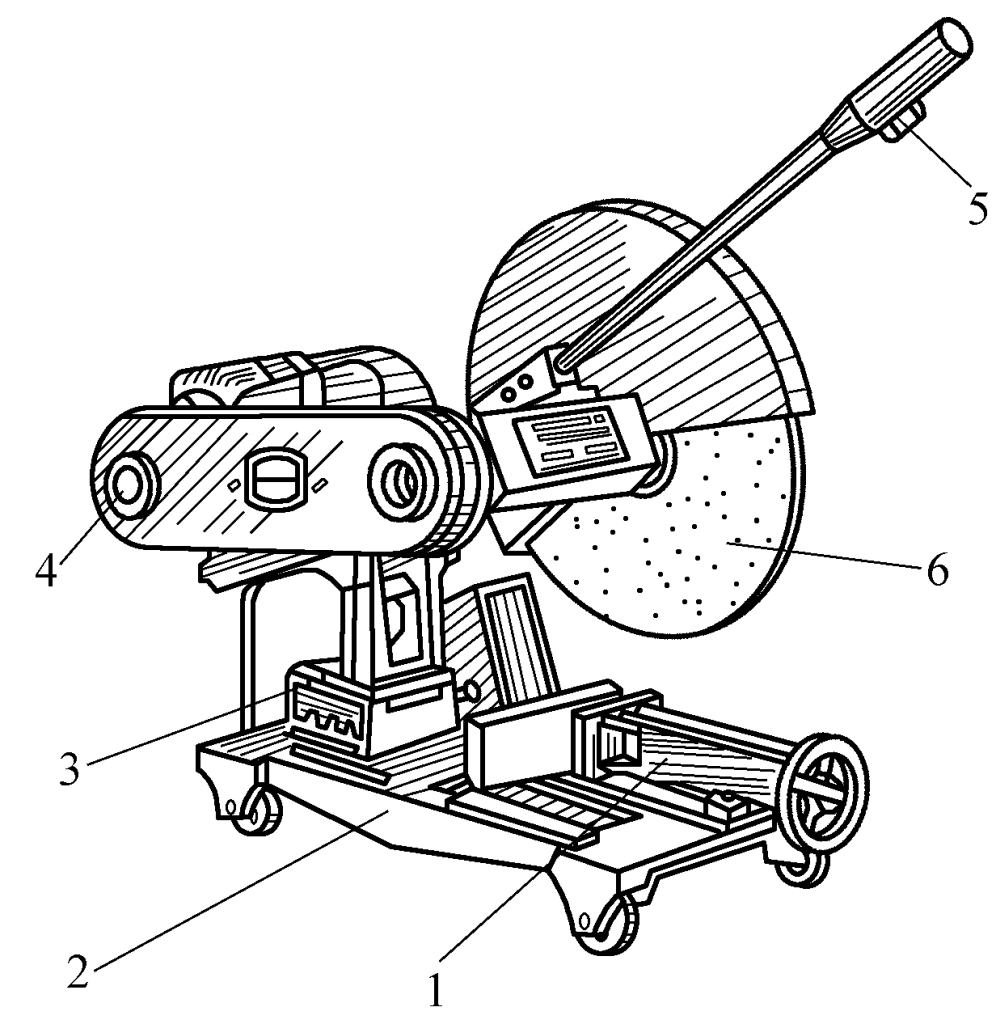

Gambar 3-53 menunjukkan mesin pemotong roda gerinda portabel yang banyak digunakan, yang terdiri dari kepala daya potong 4, penjepit yang dapat diputar 1, mekanisme penyetelan pusat 3, dan alas 2.

Penjepit 1-Putaran

2-Base

Mekanisme Penyesuaian 3-Pusat

Kepala Daya 4-Pemotongan

5-Switch

Roda 6-Gerinda

Roda gerinda yang umum digunakan memiliki diameter 300 ~ 400mm, ketebalan 3mm, dan kecepatan roda 2900r/menit, dengan kecepatan garis potong 60m/s. Untuk mencegah roda gerinda pecah, digunakan roda gerinda yang diperkuat serat. Seluruh power head dan pusat roda gerinda dapat disesuaikan dan diputar sesuai dengan kebutuhan pemotongan, yang dapat dicapai melalui pegangan yang juga memiliki sakelar untuk mengontrol pengoperasian motor.

Ragum yang dapat diputar dapat menyesuaikan sudutnya dengan poros roda gerinda (0°~45°) sesuai kebutuhan. Untuk menyesuaikan, cukup longgarkan sekrup hex, tarik pin pemosisian, dan rahang dapat berputar ke sudut yang diperlukan di sekitar sekrup poros. Ada empat rol yang dipasang di bawah alas, sehingga seluruh pemotong roda gerinda dapat digerakkan.

Selama pemotongan, profil dipasang pada catok yang dapat diputar dan dijepit, nyalakan sakelar pada gagang untuk menggerakkan motor, yang melalui transmisi sabuk, memutar roda gerinda dengan kecepatan tinggi. Setelah kecepatan roda stabil, operasikan gagang untuk memotong.