Pemotongan plasma

Pemotongan plasma adalah proses pemotongan termal presisi tinggi yang memanfaatkan kepadatan energi tinggi, busur yang menyempit, dan aliran plasma berkecepatan tinggi untuk melelehkan dan mengeluarkan logam, sehingga menghasilkan potongan yang bersih dan kontinu. Teknik canggih ini mengionisasi gas untuk membentuk plasma, yang kemudian diarahkan melalui nosel tembaga berlubang halus untuk memusatkan energi.

Proses pemotongan busur plasma menawarkan beberapa keunggulan dibandingkan metode tradisional:

- Kecepatan: Alat ini mencapai kecepatan potong yang jauh lebih cepat daripada pemotongan bahan bakar oxy, khususnya untuk bahan dengan ketebalan di bawah 25mm.

- Zona yang terpengaruh panas minimal: Karena energinya yang terkonsentrasi dan aksi pemotongan yang cepat, pemotongan plasma memasukkan lebih sedikit panas ke dalam benda kerja, sehingga mengurangi distorsi termal dan meningkatkan kualitas potongan.

- Keserbagunaan: Cocok untuk memotong berbagai macam konduktif logamtermasuk baja, aluminium, baja tahan karat, dan paduan lainnya.

- Presisi: Mampu menghasilkan lebar garitan yang sempit dan mempertahankan toleransi yang ketat, khususnya dengan integrasi kontrol numerik komputer (CNC).

Namun demikian, pemotongan plasma memang menghadirkan beberapa tantangan:

- Masalah lingkungan: Proses ini menghasilkan kebisingan, asap, dan partikel yang cukup besar, sehingga memerlukan ventilasi yang baik dan perlindungan operator.

- Keterbatasan ketebalan: Meskipun sangat efisien untuk bahan yang lebih tipis, pemotongan plasma menjadi kurang ekonomis dibandingkan dengan pemotongan bahan bakar oksi untuk pelat baja karbon dengan ketebalan melebihi 25mm.

- Biaya awal: Sistem pemotongan plasma umumnya membutuhkan investasi awal yang lebih tinggi daripada peralatan bahan bakar oksi.

Perlu dicatat bahwa teknologi plasma tidak hanya digunakan untuk memotong. Keserbagunaan sistem busur plasma memungkinkan pengelasan, penyemprotan, pengerasan permukaan, dan operasi pencungkilan, sehingga menjadikannya alat serbaguna yang berharga dalam fabrikasi logam.

Untuk mengoptimalkan kinerja pemotongan plasma dan mengurangi kelemahannya, pertimbangkan untuk menerapkan tabel air untuk mengurangi kebisingan dan pengendalian asap, serta berinvestasi dalam sistem plasma definisi tinggi untuk meningkatkan kualitas pemotongan dan mengurangi dampak lingkungan.

Karakteristik dan klasifikasi pemotongan busur plasma

1.1 Karakteristik Pemotongan Busur Plasma

Pemotongan busur plasma menggunakan busur suhu tinggi yang sangat terkompresi antara katoda (biasanya elektroda tungsten) dan anoda. Proses ini menciptakan semburan plasma yang ditandai dengan ionisasi, kepadatan energi, dan laju aliran yang tinggi.

Mekanisme pemotongan melibatkan pemaksaan busur dan gas inert melalui nosel berdiameter kecil, menghasilkan semburan yang sangat panas dan berkecepatan tinggi. Energi busur yang terkonsentrasi ini melelehkan material benda kerja, sementara semburan gas yang diperluas dengan suhu tinggi mengeluarkan logam cair melalui garitan.

Saat memotong bahan besi seperti baja karbon atau besi tuang, oksigen dapat ditambahkan ke aliran gas untuk memberikan energi eksotermik tambahan, sehingga meningkatkan proses pemotongan.

Keuntungan utama dari pemotongan busur plasma meliputi:

- Keserbagunaan: Dapat memotong berbagai macam logam dan beberapa bahan non-logam yang sulit dilakukan dengan metode konvensional.

- Kecepatan: Secara signifikan lebih cepat daripada pemotongan dengan bahan bakar oxy, terutama untuk material tipis (hingga 5-6 kali lebih cepat untuk baja karbon tipis).

- Kualitas: Menghasilkan potongan yang cerah dan bersih dengan distorsi termal minimal, ideal untuk komponen presisi.

- Fleksibilitas: Cocok untuk memotong bentuk dan profil yang rumit.

Namun, pemotongan plasma juga memiliki beberapa keterbatasan:

- Lebar kerf dan sudut kemiringan cenderung lebih besar dibandingkan dengan metode lain, meskipun nozel dan teknik khusus dapat mengurangi hal ini untuk material tipis.

- Kemampuan pemotongan pelat tebal lebih rendah daripada pemotongan bahan bakar oxy.

- Biaya peralatan dan konsumsi daya yang lebih tinggi dibandingkan dengan sistem bahan bakar oxy.

- Potensi masalah keselamatan akibat tegangan tinggi, radiasi busur, asap, dan kebisingan.

Peralatan pemotongan busur plasma biasanya membutuhkan:

- Catu daya: 25-200 kW, dengan arus potong mulai dari 30-1000 A dan tegangan tanpa beban yang tinggi.

- Pasokan gas: Campuran argon atau nitrogen-hidrogen, tergantung pada aplikasinya.

- Senter berpendingin air untuk manajemen panas.

Tersedia sistem pemotongan plasma manual dan otomatis. Pemotongan manual membutuhkan keterampilan yang serupa dengan pemotongan bahan bakar oksi tetapi dengan kontrol parameter tambahan. Sistem otomatis menawarkan presisi dan produktivitas yang lebih tinggi, sering kali dilengkapi dengan meja air atau jaket untuk mengurangi kebisingan dan asap.

Kesimpulannya, pemotongan busur plasma menawarkan keuntungan yang signifikan dalam hal kecepatan, keserbagunaan, dan kualitas potongan untuk berbagai macam bahan dan ketebalan. Namun demikian, pertimbangan biaya peralatan, persyaratan keselamatan, dan keterbatasan pada bahan yang sangat tebal harus dipertimbangkan terhadap manfaat ini ketika memilih proses pemotongan.

1.2 Prinsip Kerja Pemotongan Busur Plasma

Pemotongan busur plasma menggunakan busur plasma bersuhu sangat tinggi, biasanya berkisar antara 10.000°C hingga 14.000°C, yang secara signifikan melebihi titik leleh semua logam dan non-logam yang diketahui. Panas yang ekstrem ini memungkinkan pemotongan berbagai macam bahan, termasuk sebagian besar bahan logam dan non-logam.

Dikembangkan pada tahun 1950-an, pemotongan busur plasma pada awalnya digunakan untuk memotong bahan logam yang sulit untuk pemotongan api oksigen-asetilena tradisional, seperti paduan aluminium dan baja tahan karat. Seiring dengan perkembangan teknologi, aplikasinya diperluas hingga mencakup baja karbon dan baja paduan rendah, menjadikannya metode pemotongan serbaguna dalam manufaktur modern.

Desain dasar dari obor las busur plasma sangat mirip dengan desain obor las busur plasma. Namun, perbedaan utamanya terletak pada karakteristik aliran gas:

- Aplikasi pengelasan: Memanfaatkan aliran gas terionisasi berkecepatan rendah untuk melelehkan logam dasar, membentuk sambungan las.

- Aplikasi pemotongan: Menggunakan aliran gas terionisasi berkecepatan tinggi untuk melelehkan logam dasar dan secara paksa mengeluarkan bahan cair, menciptakan garitan.

Efektivitas busur plasma untuk pemotongan ditentukan oleh beberapa faktor:

- Jenis gas terionisasi

- Tekanan gas

- Intensitas arus

- Geometri saluran nosel (rasio aspek)

- Jarak antara nosel dan benda kerja

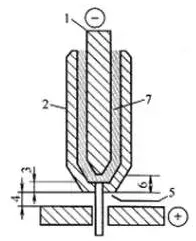

Gambar 4.1 mengilustrasikan struktur dasar obor pemotongan busur plasma.

Dalam operasi pemotongan busur plasma, catu daya dikonfigurasikan secara eksklusif untuk polaritas positif DC, dengan benda kerja yang terhubung ke elektroda positif. Pengaturan ini memastikan transfer energi dan performa pemotongan yang optimal.

Apabila memotong logam, busur yang ditransfer digunakan. Metode memulai busur yang ditransfer ini bergantung pada desain obor pemotongan tertentu. Senter pemotongan busur plasma dapat dikategorikan ke dalam dua jenis utama:

- Senter pemotongan busur pilot (busur pemeliharaan)

- Senter pemotong busur non-pilot (busur non-pemeliharaan)

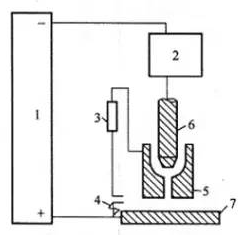

Gambar 4.2 menggambarkan diagram pengkabelan sirkuit untuk senter pemotong busur pilot. Sirkuit obor pemotong busur non-pilot serupa tetapi tidak memiliki cabang resistif yang ada pada konfigurasi busur pilot. Perbedaan desain ini mempengaruhi inisiasi busur dan karakteristik stabilitas masing-masing jenis obor.

Memahami prinsip-prinsip dan konfigurasi peralatan ini sangat penting untuk mengoptimalkan proses pemotongan busur plasma dalam aplikasi industri, memastikan pemotongan yang efisien dan berkualitas tinggi pada berbagai macam bahan.

Gbr. 1 struktur dasar pistol pemotong busur plasma

- 1. Elektroda;

- 2. Nosel kompresi;

- 3. Kompres panjang saluran nosel;

- 4. Jarak dari nozzle ke benda kerja;

- 5. Kompres bukaan nosel;

- 6. Jarak penarikan elektroda;

- 7. Gas lonik.

Gbr. 2 rangkaian dasar pistol pemotong busur pemeliharaan

- 1. Catu daya;

- 2. Starter busur frekuensi tinggi;

- 3. Resistensi;

- 4. Kontak kontaktor;

- 5. Semprotan kompresi;

- 6. Elektroda;

- 7. Benda kerja.

Fungsi resistor pada Gbr. 2 adalah untuk membatasi arus pemeliharaan busur ke nilai terendah yang dapat menyalakan busur transfer dengan lancar.

Starter busur frekuensi tinggi digunakan untuk menyalakan busur pemeliharaan.

Ketika busur listrik tersambar, kontak kontaktor ditutup, dan starter busur frekuensi tinggi menghasilkan frekuensi tinggi dan tegangan tinggi untuk menyalakan busur pemeliharaan.

Setelah busur pemeliharaan dinyalakan, ketika pistol pemotong mendekati benda kerja, nyala plasma berkecepatan tinggi dari nosel menyentuh benda kerja untuk membentuk jalur antara elektroda dan benda kerja, sehingga busur ditransfer antara elektroda dan benda kerja.

Setelah busur transfer terbentuk, busur pemeliharaan secara otomatis dipadamkan, dan kontak kontaktor secara otomatis terputus setelah beberapa saat penundaan.

Pemotongan laser

Pemotongan laser adalah teknologi pemotongan yang canggih dan banyak digunakan dalam pemrosesan material.

Ini adalah metode pemrosesan yang menggunakan sinar laser dengan kepadatan energi tinggi sebagai "alat pemotong" untuk memotong bahan secara termal.

Teknologi pemotongan laser dapat digunakan untuk memotong berbagai jenis logam, pelat non-logam, bahan komposit dan bahan keras seperti tungsten karbida dan titanium karbida, dan telah banyak digunakan dalam konstruksi pertahanan nasional, kedirgantaraan, mesin teknik, dan bidang lainnya.

Lprinsip, klasifikasi, dan karakteristik pemotongan aser

2.1 Prinsip dan klasifikasi pemotongan laser

(1) Prinsip pemotongan laser

Pemotongan laser adalah metode pemotongan termal presisi yang memanfaatkan sinar laser berdensitas daya tinggi yang terfokus untuk memproses bahan. Ketika sinar laser menyinari benda kerja, sinar laser dengan cepat memanaskan material hingga mencapai titik leleh, suhu penguapan, atau titik penyalaan, tergantung pada sifat material dan hasil yang diinginkan. Secara bersamaan, aliran gas berkecepatan tinggi, biasanya nitrogen atau oksigen, diarahkan secara koaksial dengan sinar laser untuk mengeluarkan bahan cair dari garitan, menghasilkan potongan yang bersih dan presisi.

Proses ini melibatkan beberapa mekanisme utama:

- Penyerapan: Bahan menyerap energi laser, mengubahnya menjadi panas.

- Meleleh: Panas yang terlokalisasi menyebabkan material meleleh di area terbatas.

- Penguapan: Sebagian bahan dapat menguap sebagian, khususnya pada kepadatan daya yang lebih tinggi.

- Reaksi kimia: Dalam kasus pemotongan dengan bantuan oksigen, reaksi eksotermis dapat terjadi, sehingga menyempurnakan proses pemotongan.

- Pengeluaran lelehan: Semburan gas koaksial menghilangkan bahan cair, menciptakan potongan.

Pemotongan laser menawarkan beberapa keuntungan, termasuk presisi tinggi, zona yang terpengaruh panas minimal, kemampuan untuk memotong geometri yang rumit, dan kesesuaian untuk berbagai macam bahan, dari logam hingga non-logam.

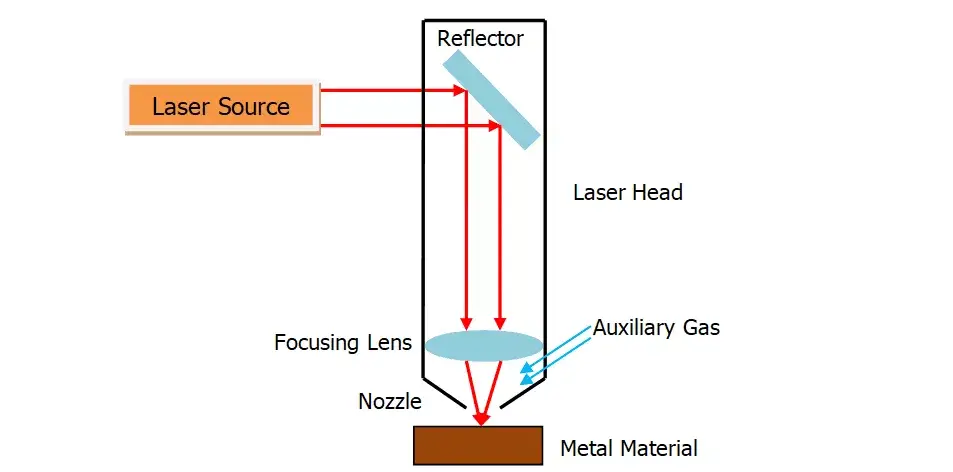

Lihat Gbr. 3 untuk representasi skematis prinsip pemotongan laser.

Gbr. 3 prinsip pemotongan laser

(2) Klasifikasi pemotongan laser

Pemotongan laser dapat dikategorikan ke dalam empat jenis utama: pemotongan penguapan laser, pemotongan peleburan laser, pemotongan oksigen laser, dan penggambaran laser dengan fraktur terkontrol.

1) Pemotongan penguapan laser

Dalam proses ini, sinar laser dengan densitas energi tinggi secara cepat memanaskan benda kerja, menyebabkan suhu material secara cepat mencapai titik didihnya. Hal ini menghasilkan penguapan material, membentuk semburan uap berkecepatan tinggi. Saat uap dikeluarkan, secara simultan menciptakan garitan pada material.

Karena panas penguapan bahan yang biasanya tinggi, pemotongan dengan penguapan laser menuntut daya dan densitas daya yang besar. Metode ini terutama digunakan untuk memotong lembaran logam yang sangat tipis dan bahan non-logam, seperti kertas, tekstil, kayu, plastik, dan karet.

2) Pemotongan leleh laser

Pemotongan peleburan laser melibatkan penggunaan panas laser untuk melelehkan bahan logam. Gas non-pengoksidasi (seperti Ar, He, atau N2) kemudian dihembuskan melalui nosel koaksial dengan sinar. Aliran gas bertekanan tinggi mengeluarkan logam cair, menciptakan garitan.

Teknik ini hanya membutuhkan sekitar 1/10 energi yang dibutuhkan untuk pemotongan penguapan, karena tidak memerlukan penguapan material secara menyeluruh. Pemotongan peleburan laser sangat efektif untuk memotong bahan yang tahan terhadap oksidasi atau logam aktif, termasuk baja tahan karat, titanium, aluminium, dan paduannya.

Efisiensi dan presisi pemotongan leleh laser menjadikannya metode yang disukai dalam banyak aplikasi industri, terutama di mana pemotongan yang bersih dan zona yang terpengaruh panas minimal sangat penting.

3) Pemotongan oksigen laser

Pemotongan oksigen laser memadukan ketepatan teknologi laser dengan reaksi eksotermis pemotongan oksigen. Proses ini menggunakan sinar laser sebagai sumber pemanasan awal dan oksigen sebagai gas pemotongan, menciptakan efek sinergis yang meningkatkan efisiensi dan kualitas pemotongan.

Mekanisme ini beroperasi pada dua bidang utama:

- Reaksi Oksidasi: Aliran oksigen bertekanan tinggi berinteraksi dengan permukaan logam yang dipanaskan, memulai reaksi oksidasi eksotermik. Reaksi ini melepaskan sejumlah besar panas tambahan, yang semakin mengintensifkan proses pemotongan.

- Penghapusan Material: Kombinasi pemanasan laser dan oksidasi menghasilkan logam cair dan oksida. Jet oksigen berkecepatan tinggi kemudian mengeluarkan bahan cair ini dari garitan, menciptakan potongan yang bersih dan sempit.

Karena kontribusi panas yang signifikan dari reaksi oksidasi, pemotongan oksigen laser hanya membutuhkan sekitar 50% energi laser yang dibutuhkan untuk pemotongan fusi murni. Efisiensi energi ini menghasilkan kecepatan pemotongan yang jauh lebih tinggi dibandingkan dengan penguapan laser atau metode pemotongan fusi.

Pemotongan oksigen laser sangat efektif untuk bahan dengan afinitas oksigen yang tinggi, seperti:

- Baja karbon

- Baja paduan rendah

- Baja dengan perlakuan panas tingkat tertentu

Namun demikian, teknik ini kurang cocok untuk bahan yang membentuk oksida tahan api atau memiliki kecenderungan oksidasi yang rendah, seperti baja tahan karat, titanium, aluminium, dan paduannya. Untuk bahan-bahan ini, teknik pemotongan laser lainnya, seperti pemotongan fusi dengan bantuan gas inert, lebih sesuai.

4) Pencacahan laser dan fraktur terkontrol

Penggambaran laser adalah teknik pemrosesan bahan presisi yang memanfaatkan laser dengan kepadatan energi tinggi untuk menciptakan alur yang terkontrol dan dangkal pada permukaan bahan yang rapuh. Proses ini melibatkan langkah-langkah berikut:

- Sinar laser terfokus, biasanya dari laser Q-switched atau CO2, memindai permukaan material.

- Pemanasan lokal yang intens menyebabkan penguapan yang cepat, menciptakan alur yang sempit dan dangkal.

- Setelah menggores, tekanan terkendali diterapkan ke bahan.

- Bahan yang rapuh akan patah di sepanjang garis yang digoreskan, sehingga menghasilkan patahan yang bersih dan presisi.

Fraktur terkendali, sebuah teknik terkait, memanfaatkan gradien suhu curam yang dihasilkan selama penorehan laser untuk menginduksi tekanan termal lokal pada bahan yang rapuh. Metode ini:

- Menciptakan zona yang terpengaruh panas yang sangat terlokalisasi di sepanjang garis yang digoreskan.

- Menghasilkan tekanan termal karena siklus pemanasan dan pendinginan yang cepat.

- Memanfaatkan tekanan ini untuk menyebarkan retakan di sepanjang jalur yang diinginkan.

- Menghasilkan jeda yang terkendali dengan kehilangan material yang minimal dan kualitas tepi yang tinggi.

Baik laser scribing maupun fraktur terkontrol sangat berharga untuk memproses material yang rapuh seperti kaca, keramik, dan semikonduktor tertentu, yang menawarkan keunggulan dalam hal presisi, kecepatan, dan pengurangan limbah material dibandingkan dengan metode pemotongan tradisional.

2.2 Ckarakteristik pemotongan laser

Dibandingkan dengan metode pemotongan termal lainnya, pemotongan laser dicirikan dengan cepat kecepatan potong dan berkualitas tinggi.

Hal ini dapat diringkas sebagai berikut.

(1) Kualitas Pemotongan yang Unggul

Pemotongan laser menghasilkan kualitas pemotongan yang luar biasa karena titik fokusnya yang kecil, densitas energi yang tinggi, dan kecepatan pemotongan yang cepat. Teknik canggih ini menawarkan beberapa keuntungan utama:

(1)Kerf Presisi: Kerf yang dipotong dengan laser sangat tipis dan sempit, dengan sisi paralel yang tegak lurus ke permukaan material. Ketepatan ini memungkinkan akurasi dimensi bagian yang dipotong mencapai ± 0,05 mm (± 0,002 inci), melampaui banyak metode pemotongan tradisional.

② Permukaan akhir yang bersih: Permukaan pemotongan menunjukkan penampilan yang bersih dan menyenangkan secara estetika. Kekasaran permukaan diminimalkan hingga hanya beberapa puluh mikron (biasanya 10-50 μm Ra), sehingga sering kali tidak perlu melakukan operasi finishing sekunder. Dalam banyak kasus, komponen yang dipotong dengan laser dapat digunakan secara langsung tanpa pemrosesan mekanis tambahan, sehingga merampingkan alur kerja produksi.

③ Zona Terkena Panas Minimal (HAZ): Proses pemotongan laser menghasilkan zona yang sangat sempit yang terpengaruh oleh panas. Input panas yang terlokalisasi ini menghasilkan:

- Perubahan yang dapat diabaikan dari sifat material yang berdekatan dengan tepi potong

- Deformasi benda kerja yang minimal, mempertahankan akurasi keseluruhan yang tinggi

- Geometri garitan yang sangat baik, ditandai dengan penampang persegi panjang yang konsisten di sepanjang jalur pemotongan

Kombinasi dari faktor-faktor ini - presisi, kualitas permukaan, dan dampak termal yang minimal - membuat pemotongan laser menjadi pilihan ideal untuk aplikasi yang membutuhkan komponen dengan akurasi tinggi, terutama di industri seperti kedirgantaraan, manufaktur perangkat medis, dan teknik presisi.

Lihat tabel 1 untuk perbandingan metode pemotongan laser, pemotongan oksi-asetilen dan pemotongan plasma.

Bahan pemotongannya adalah pelat baja karbon rendah setebal 6,2 mm.

Tabel 1 perbandingan pemotongan laser, pemotongan oxyacetylene dan pemotongan plasma

| Metode pemotongan | Lebar celah / mm | Lebar zona yang terpengaruh panas / mm | Bentuk celah | Kecepatan potong | biaya sindiran |

| Potongan laser | 0.2~0.3 | 0.04~0.06 | paralel | Cepat | Tinggi |

| Pemotongan oksiasetilen | 0.9~1.2 | 0.6~1.2 | Relatif paralel | lambat | Rendah |

| Pemotongan plasma | 3.0~4.0 | 0.5~1.0 | Dibentuk dan dimiringkan | Cepat | Tengah |

(2) Efisiensi pemotongan yang tinggi

Mesin pemotongan laser unggul dalam produktivitas karena karakteristik transmisi yang unik dan sistem kontrol yang canggih. Sistem ini biasanya menggabungkan beberapa meja kerja CNC (Computer Numerical Control), memungkinkan proses pemotongan yang sepenuhnya otomatis dan terkontrol secara tepat.

Operasi pemotongan sangat serbaguna dan efisien. Hanya dengan memodifikasi program CNC, operator dapat dengan cepat bertransisi di antara bagian pemotongan dengan geometri yang beragam. Fleksibilitas ini meluas ke aplikasi pemotongan 2D dan 3D, yang mengakomodasi berbagai persyaratan manufaktur.

Keuntungan utama dari efisiensi pemotongan laser meliputi:

- Waktu penyiapan yang cepat: Perubahan perkakas minimal di antara pekerjaan

- Pemotongan berkecepatan tinggi: Sinar laser bergerak dengan kecepatan hingga 20-30 m/menit untuk bahan tipis

- Kemampuan multi-sumbu: Sistem 5-sumbu memungkinkan pemotongan 3D yang kompleks dalam satu pengaturan

- Sarang otomatis: Perangkat lunak mengoptimalkan pemanfaatan material, mengurangi limbah

- Pengoperasian berkelanjutan: Beberapa sistem memiliki fitur pemuatan/pembongkaran material otomatis untuk waktu kerja yang lebih lama

Fitur-fitur ini digabungkan untuk mengurangi waktu siklus secara signifikan, meningkatkan hasil produksi, dan meningkatkan produktivitas manufaktur secara keseluruhan dibandingkan dengan metode pemotongan tradisional.

(3) Kecepatan potong cepat

Sistem laser berdaya tinggi, biasanya menggunakan sumber 1200 W, dapat mencapai kecepatan pemotongan yang sangat tinggi untuk berbagai bahan. Ketika memproses pelat baja karbon rendah setebal 2 mm, kecepatan pemotongan hingga 15.000 mm/menit (590 inci/menit) dapat dicapai, menunjukkan efisiensi teknologi laser dalam pengerjaan logam.

Keserbagunaan pemotongan laser juga meluas ke bahan non-logam. Contohnya, ketika memotong lembaran resin polipropilena setebal 5 mm, kecepatannya juga bisa mencapai 15.000 mm/menit, yang menunjukkan kemampuan adaptasi sistem pada berbagai jenis dan ketebalan material.

Salah satu keunggulan utama pemotongan laser adalah sifatnya yang non-kontak, sehingga tidak memerlukan penjepitan atau fiksasi benda kerja secara mekanis. Fitur ini tidak hanya mengurangi biaya perkakas dan menyederhanakan penyiapan, tetapi juga secara signifikan mengurangi waktu tambahan untuk pemuatan dan pembongkaran material. Tidak adanya kontak fisik juga meminimalkan risiko deformasi benda kerja, terutama bermanfaat untuk material yang tipis atau halus.

Selain itu, ketepatan dan kecepatan pemotongan laser berkontribusi pada pengurangan limbah material dan peningkatan konsistensi komponen, sehingga meningkatkan efisiensi produksi secara keseluruhan. Kemampuan teknologi ini untuk melakukan pemotongan yang rumit dengan zona yang terpengaruh panas minimal membuatnya ideal untuk skenario pembuatan prototipe dan produksi bervolume tinggi dalam industri mulai dari otomotif hingga manufaktur elektronik.

(4) Pemotongan non-kontak

Pemotongan laser beroperasi tanpa kontak fisik antara mekanisme pemotongan dan benda kerja, sehingga meniadakan keausan pahat dan memperpanjang usia pakai peralatan. Sifat non-kontak ini memungkinkan pemotongan yang presisi dengan distorsi termal minimal, khususnya bermanfaat untuk bahan yang peka terhadap panas.

Keserbagunaan pemotongan laser tidak tertandingi; pemrosesan geometri bagian yang beragam hanya memerlukan penyesuaian parameter laser seperti daya, frekuensi, dan panjang fokus. Fleksibilitas ini secara signifikan mengurangi waktu penyiapan dan meningkatkan efisiensi produksi dibandingkan dengan metode pemotongan tradisional yang memerlukan penggantian alat.

Selain itu, pemotongan laser menawarkan beberapa keuntungan lingkungan dan ergonomis:

- Emisi kebisingan yang rendah, biasanya di bawah 70 dB, meningkatkan kenyamanan di tempat kerja

- Getaran minimal, memastikan presisi tinggi dan mengurangi kelelahan operator

- Polusi mendekati nol, karena prosesnya tidak menghasilkan serpihan dan asap yang minimal ketika berventilasi dengan baik

Karakteristik ini membuat pemotongan laser menjadi pilihan ideal untuk lingkungan ruangan yang bersih dan industri dengan standar kualitas dan lingkungan yang ketat, seperti manufaktur perangkat medis dan aplikasi kedirgantaraan.