I. Gambaran Umum

1. 1. Kemunculan dan pengembangan pemrosesan khusus

Sejak tahun 1940-an, karena perkembangan ilmu material dan teknologi tinggi, persaingan pasar yang ketat, serta kebutuhan mendesak akan pertahanan canggih dan penelitian ilmiah, kecepatan pembaruan produk baru semakin cepat, berkembang menuju kecepatan tinggi, presisi tinggi, keandalan tinggi, ketahanan terhadap korosi, suhu dan tekanan tinggi, daya tinggi, dan polarisasi ukuran.

Akibatnya, berbagai material baru, struktur baru, dan komponen mekanis presisi yang rumit telah muncul dalam jumlah besar, sehingga menimbulkan serangkaian masalah mendesak untuk dipecahkan oleh industri manufaktur mekanis.

1) Masalah pemrosesan berbagai bahan yang sulit dipotong, seperti paduan keras, paduan titanium, baja tahan panas, baja tahan karat, berlian, permata, kuarsa, dan berbagai bahan logam dan non-logam dengan kekerasan tinggi, kekuatan tinggi, ketangguhan tinggi, dan kerapuhan tinggi, seperti germanium dan silikon.

2) Masalah pemrosesan berbagai permukaan kompleks khusus, seperti bilah turbin jet, turbin integral, selongsong mesin dan cetakan tempa, cetakan injeksi dengan permukaan pembentuk tiga dimensi, rifling pada laras senapan, injektor, kisi-kisi, dan lubang kecil serta celah sempit pada pemintal.

3) Masalah pemrosesan berbagai komponen yang sangat presisi, dipoles, atau memerlukan persyaratan khusus, seperti giroskop ruang angkasa dan katup servo dengan kualitas permukaan dan persyaratan presisi yang sangat tinggi, serta poros ramping, komponen berdinding tipis, elemen elastis, dan komponen dengan kekakuan rendah lainnya.

Untuk mengatasi serangkaian masalah teknologi di atas, sulit atau bahkan tidak mungkin hanya mengandalkan metode pemotongan tradisional. Orang-orang secara berturut-turut telah mengeksplorasi dan meneliti metode pemrosesan baru, dan pemrosesan khusus muncul dan berkembang di bawah prasyarat ini. Namun demikian, alasan mengapa pemrosesan khusus dapat muncul dan berkembang, yaitu, karena pemrosesan khusus memiliki karakteristik penting yang tidak dimiliki oleh proses pemotongan konvensional.

Esensi dan karakteristik proses pemotongan konvensional adalah: pertama, mengandalkan material perkakas yang lebih keras daripada benda kerja, dan kedua, menggunakan energi mekanis untuk menghilangkan material berlebih dari benda kerja. Secara umum, ini adalah metode yang efektif, tetapi ketika material benda kerja menjadi semakin keras dan struktur bagian menjadi semakin kompleks, metode yang awalnya efektif menjadi faktor yang tidak menguntungkan yang membatasi efisiensi produksi dan memengaruhi kualitas pemrosesan.

Perbedaan antara pemrosesan khusus dan proses pemotongan konvensional yaitu, secara langsung memanfaatkan energi listrik, energi cahaya, energi suara, energi magnetik, energi panas, energi kimia, atau bentuk komposit dari beberapa energi untuk pemrosesan. Ini terutama memiliki karakteristik sebagai berikut:

- Terutama mengandalkan bentuk energi lain (seperti listrik, cahaya, suara, kimia, dll.) untuk menghilangkan material.

- Kekerasan alat bisa lebih rendah daripada kekerasan bahan yang diproses.

- Tidak ada gaya pemotongan mekanis yang signifikan antara alat dan benda kerja selama pemrosesan.

2. Klasifikasi dan perbandingan pemrosesan khusus

Pemrosesan khusus diklasifikasikan menurut sumber energi dan prinsip-prinsip pemrosesan, seperti yang ditunjukkan pada Tabel 1.

Tabel 1 Klasifikasi metode pemrosesan khusus yang umum digunakan

| Metode pemrosesan | Sumber energi | Prinsip pemrosesan | Singkatan bahasa Inggris |

| Pemesinan Pelepasan Listrik | Listrik, energi panas | Sublimasi, peleburan | EDM |

| Pemesinan Pelepasan Listrik Kawat | Listrik, energi panas | Sublimasi, peleburan | WEDM |

| Pemesinan Berkas Elektron | Listrik, energi panas | Sublimasi, peleburan | EBM |

| Pemesinan Plasma | Listrik, energi panas | Sublimasi, peleburan | PAM |

| Pemesinan Elektrokimia | Energi listrik dan kimia | Pembubaran anoda logam | ECM |

| Penggilingan Elektrokimia | Listrik, energi kimia, energi mekanik | Penggilingan pelarutan anoda | RAPAT UMUM PEMEGANG SAHAM LUAR BIASA (RUPSLB) |

| Mesin Ultrasonik | Suara, energi mekanik | Dampak abrasif frekuensi tinggi | USM |

| Pemesinan Laser | Cahaya, energi panas | Peleburan, sublimasi | LBM |

| Pemesinan Berkas Ion | Energi listrik, energi kinetik | Dampak atom | IM |

| Etsa Kimia | Energi kimia | Korosi | CHM |

Di antaranya, pemesinan sinar ion menggunakan sinar plasma yang dipercepat dan terfokus untuk menumbuk permukaan material untuk diproses. Karakteristiknya adalah presisi pemrosesan yang sangat tinggi, polusi rendah, dan tekanan pemrosesan serta deformasi termal yang sangat kecil, tetapi efisiensi pemrosesan yang rendah. Pemesinan laser menggunakan sinar laser berdaya tinggi untuk menyinari benda kerja, menyebabkan peleburan dan sublimasi material untuk pengeboran, pemotongan, pengelasan, dan pemrosesan khusus lainnya.

II. Teknologi Pemesinan Pelepasan Listrik

Electrical Discharge Machining (EDM) adalah teknologi pemrosesan yang menggunakan efek elektro-erosi yang dihasilkan oleh pelepasan pulsa antara elektroda benda kerja dan elektroda pahat dalam media cairan tertentu untuk mengikis material konduktif, sehingga mengubah bentuk dan ukuran material.

1. Prinsip dasar, karakteristik, dan rentang pemrosesan pemesinan pelepasan listrik

(1) Prinsip-prinsip dasar pemesinan pelepasan listrik

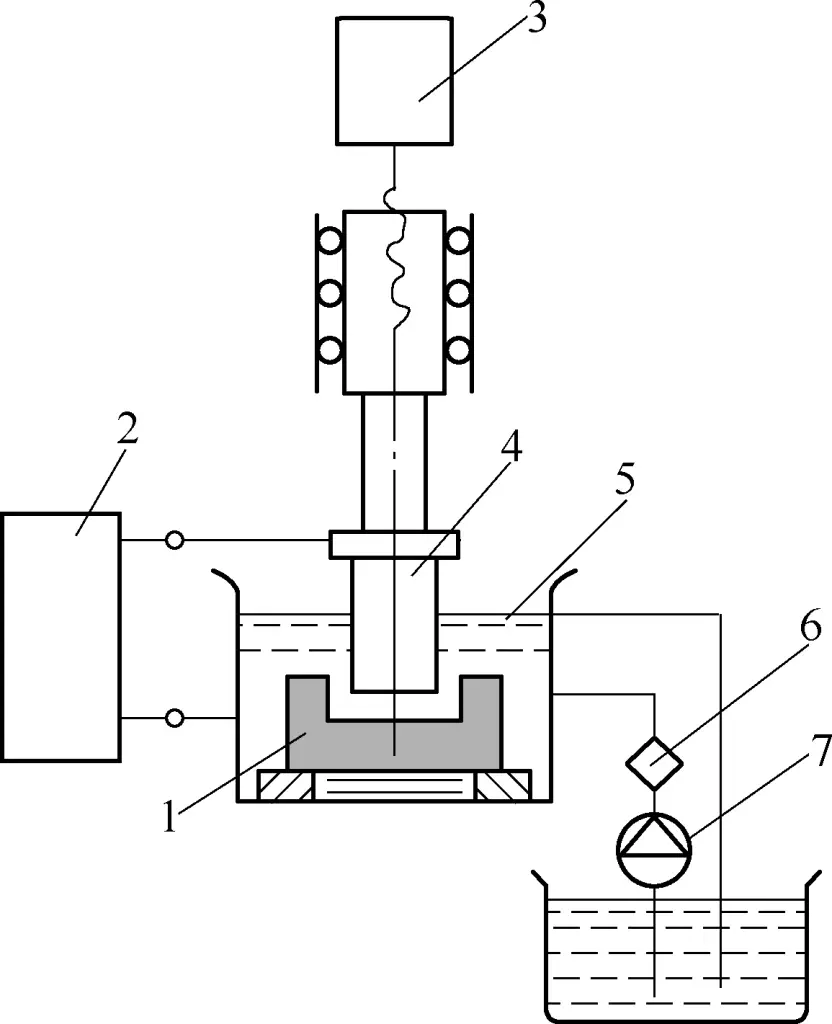

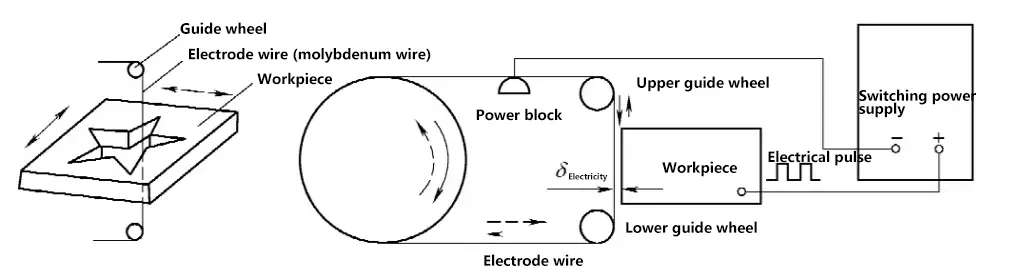

Dalam fluida kerja isolasi, alat dan benda kerja dihubungkan ke kutub positif dan negatif catu daya pulsa, dan celah pelepasan yang sangat kecil (biasanya beberapa mikrometer hingga beberapa ratus mikrometer) selalu dipertahankan, seperti yang ditunjukkan pada Gambar 1.

1-Benda Kerja

Catu daya 2-pulsa

3-Sistem penyesuaian umpan otomatis

4-Alat

5-Cairan kerja

6-Filter

7-Pompa cairan yang berfungsi

Di bawah aksi tegangan pulsa, insulasi pada celah minimum atau kekuatan insulasi terlemah seketika dipecah, menghasilkan suhu tinggi seketika yang menyebabkan peleburan lokal atau bahkan sublimasi logam permukaan, membentuk kawah yang terkikis secara elektro.

Setelah pelepasan pulsa pertama berakhir, ada waktu jeda untuk memungkinkan fluida kerja memulihkan insulasinya. Kemudian, tegangan pulsa kedua diterapkan ke kedua kutub, dan kawah kecil lainnya akan terkikis pada jarak yang relatif paling dekat di antara elektroda.

Siklus frekuensi tinggi ini berulang terus menerus, dengan elektroda pahat yang terus-menerus mengumpankan ke dalam benda kerja, sehingga menyalin bentuk pahat ke benda kerja, memesin bagian yang diperlukan. Seluruh permukaan mesin akan terdiri dari lubang-lubang kecil yang tak terhitung jumlahnya.

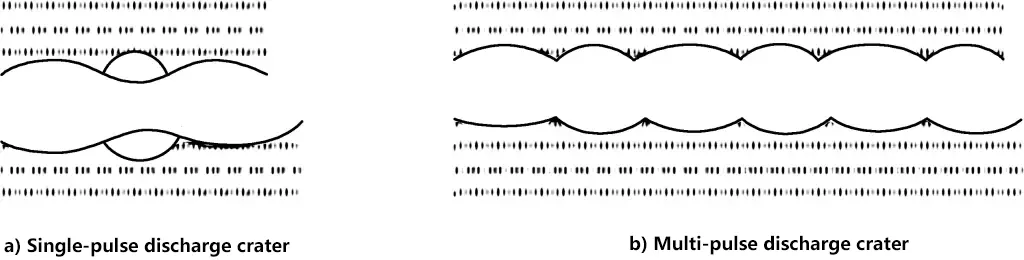

Pemesinan pelepasan listrik adalah proses pelepasan logam yang secara bertahap mengakumulasi sejumlah besar bekas pelepasan kecil, seperti ditunjukkan pada Gambar 2.

(2) Karakteristik utama pemesinan pelepasan listrik

Karakteristik utama pemesinan pelepasan listrik adalah:

- Pemesinan pelepasan listrik adalah proses korosif, tanpa persyaratan khusus untuk kekerasan relatif elektroda dan material benda kerja; kekerasan material elektroda pahat bisa lebih rendah daripada material benda kerja;

- Pemesinan pelepasan listrik tidak memiliki gaya mekanis, sehingga benda kerja tidak akan berubah bentuk setelah pemesinan;

- Mesin ini dapat terus melakukan pemesinan kasar, semi-finishing, dan finishing;

- Sangat mudah untuk mengimplementasikan kontrol dan otomatisasi;

- Pembuatan elektroda alat memiliki kesulitan tertentu;

- Ini hanya cocok untuk bahan benda kerja konduktif;

- Efisiensi pemesinan pelepasan listrik relatif rendah.

(3) Cakupan pemesinan pelepasan listrik

Ruang lingkup pemesinan pelepasan listrik meliputi:

- Berbagai rongga dan lubang berbentuk kompleks;

- Sering digunakan sebagai proses finishing untuk benda kerja cetakan setelah pendinginan;

- Dapat digunakan sebagai metode penguatan permukaan untuk benda kerja cetakan;

- Dapat melakukan penggerindaan pelepasan listrik;

- Dapat mengukir teks dan pola.

2. Peralatan pemesinan pelepasan listrik

(1) Komposisi mesin

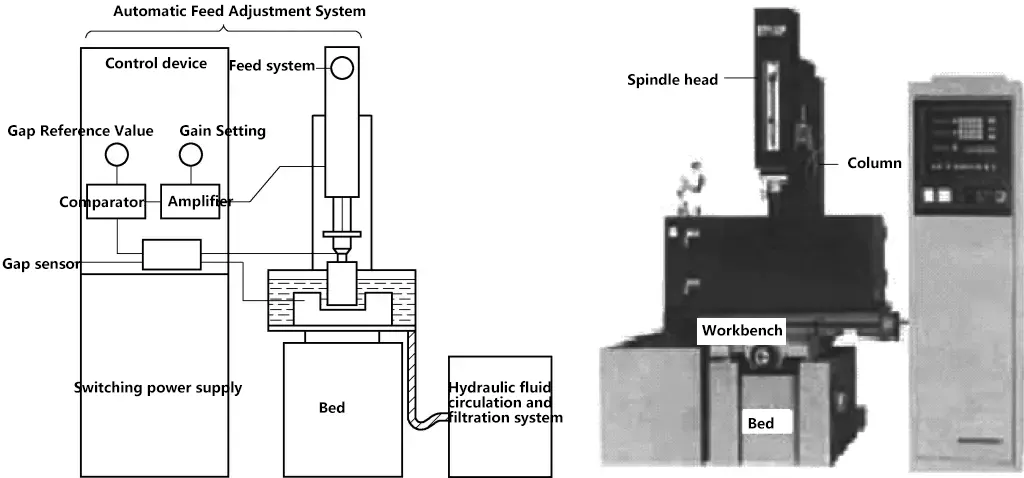

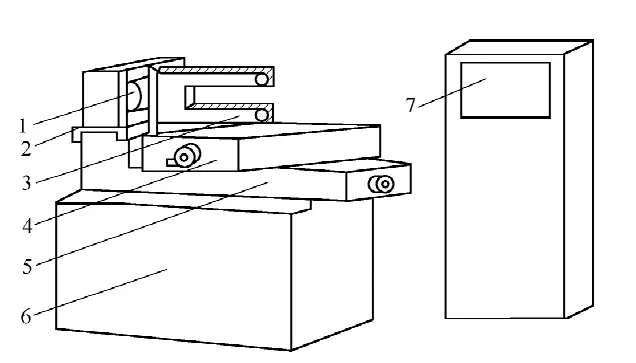

Tampilan peralatan pemesinan pelepasan listrik ditunjukkan pada Gambar 3, yang terdiri dari bodi mesin, catu daya pulsa, sistem servo, sirkulasi fluida kerja dan sistem penyaringan, dan sistem operasi perangkat lunak.

1) Badan mesin

Badan mesin terutama terdiri dari ranjang, kolom, kepala spindel dan aksesori, meja kerja, dan bagian lainnya, yang merupakan sistem mekanis yang digunakan untuk mencapai penjepitan, pemasangan, dan pergerakan elektroda benda kerja dan elektroda pahat. Ranjang, pilar, dan meja kerja koordinat membentuk kerangka kerja mesin EDM, memberikan dukungan, pemosisian, dan kemudahan pengoperasian.

Karena gaya makroskopis dalam pemesinan pelepasan listrik sangat kecil, maka, tidak ada persyaratan yang ketat untuk kekuatan sistem mekanis. Namun demikian, untuk menghindari deformasi dan memastikan keakuratannya, diperlukan kekakuan yang diperlukan.

Elektroda yang dijepit di bawah kepala spindel adalah aktuator sistem penyesuaian otomatis. Kualitasnya akan memengaruhi sensitivitas sistem pemakanan dan stabilitas proses pemesinan, sehingga memengaruhi akurasi pemesinan benda kerja.

2) Catu daya pulsa

Dalam proses pemesinan pelepasan listrik, fungsi catu daya pulsa adalah mengubah arus bolak-balik sinusoidal frekuensi listrik 50Hz menjadi arus pulsa searah frekuensi yang lebih tinggi, memberikan energi pelepasan yang diperlukan ke celah pemesinan antara elektroda benda kerja dan elektroda pahat untuk mengikis logam. Kinerja catu daya pulsa secara langsung memengaruhi kecepatan pemesinan, kualitas permukaan, akurasi pemesinan, keausan elektroda pahat, dan indikator teknologi pemesinan pelepasan listrik lainnya.

3) Sistem servo

Fungsi utamanya adalah mengontrol gerakan servo pada sumbu X, Y, dan Z.

4) Sistem sirkulasi dan penyaringan fluida kerja

Sistem sirkulasi dan filtrasi fluida kerja terdiri dari fluida kerja, tangki fluida kerja, pompa fluida kerja, elemen filter, dan saluran. Fluida kerja berfungsi untuk tujuan isolasi, pelepasan chip, pendinginan, dan meningkatkan kualitas pemesinan.

Setelah setiap pelepasan pulsa, kondisi insulasi antara elektroda benda kerja dan elektroda pahat harus segera dipulihkan, jika tidak, pelepasan pulsa akan berubah menjadi pelepasan busur yang terus menerus, sehingga mempengaruhi kualitas pemesinan.

Selama proses pemesinan, fluida kerja dapat dengan cepat membersihkan serpihan logam yang dihasilkan, sehingga pemesinan dapat berjalan dengan lancar. Fluida kerja juga mendinginkan elektroda dan benda kerja yang dipanaskan, sehingga mencegah deformasi benda kerja.

5) Sistem operasi perangkat lunak

Sistem operasi perangkat lunak dapat memasukkan berbagai parameter elektroda pahat dan elektroda benda kerja serta menghasilkan program, secara dinamis mengamati perubahan kedalaman pemesinan selama proses berlangsung, dan melakukan pemesinan operasi manual, di antara berbagai fungsi lainnya.

(2) Elektroda alat

Sifat-sifat yang harus dimiliki oleh bahan elektroda alat:

- Performa proses pemesinan pelepasan listrik yang baik, yaitu titik leleh tinggi, titik didih tinggi, konduktivitas listrik yang baik, konduktivitas termal yang baik, kekuatan mekanik yang tinggi, dll.

- Kemampuan proses manufaktur yang baik, mudah dikerjakan dengan mesin untuk akurasi dan kualitas permukaan yang dibutuhkan.

- Sumber yang melimpah dan harga yang terjangkau.

3. Proses pemesinan pelepasan listrik dan hukum pemesinan dasar

(1) Efek polaritas

Dalam pembentukan lucutan listrik, sementara material benda kerja secara bertahap terkikis, material elektroda pahat juga terkikis. Namun demikian, meskipun material yang sama digunakan untuk kutub positif dan negatif, jumlah pengikisannya berbeda. Fenomena ini disebut efek polaritas. Jika benda kerja dihubungkan ke kutub positif catu daya, ini disebut pemesinan polaritas positif; jika benda kerja dihubungkan ke kutub negatif catu daya, ini disebut pemesinan polaritas negatif.

(2) Pengaruh parameter listrik

1) Lebar pulsa

Ketika parameter lain tetap konstan, meningkatkan lebar pulsa akan mengurangi keausan elektroda pahat, meningkatkan efisiensi produksi, dan menstabilkan pemesinan.

2) Interval denyut nadi

Mengurangi interval denyut nadi akan meningkatkan frekuensi pelepasan, sehingga meningkatkan efisiensi produksi.

3) Energi pulsa

Dalam kondisi normal, laju erosi sebanding dengan energi denyut nadi.

(3) Faktor utama yang memengaruhi akurasi pemesinan pelepasan listrik

1) Pemesinan lancip

Taper pemesinan terutama terkait dengan jumlah pelepasan sekunder dan energi pulsa tunggal. Semakin banyak pelepasan dan semakin tinggi energinya, semakin besar lancip pemesinan. Jumlah pelepasan sekunder terutama terkait dengan kondisi pelepasan chip, arah pelepasan chip, dan kelonggaran pemesinan.

2) Akurasi dan keausan elektroda alat

Karena pemesinan pelepasan listrik merupakan proses replikasi, cacat pemesinan pada elektroda pahat akan langsung disalin ke benda kerja. Oleh karena itu, akurasi pembuatan elektroda pahat akan secara langsung memengaruhi akurasi pemesinan benda kerja.

3) Menjepit dan memposisikan elektroda dan benda kerja

Keakuratan penjepitan, pemosisian, dan penyelarasan secara langsung akan memengaruhi keakuratan pemesinan benda kerja.

4) Deformasi termal mesin

Panas pemesinan yang dihasilkan oleh pemesinan pelepasan listrik sangat tinggi, menyebabkan sumbu spindel mesin menyimpang, sehingga memengaruhi akurasi pemesinan benda kerja.

4. Contoh aplikasi pemesinan pelepasan listrik

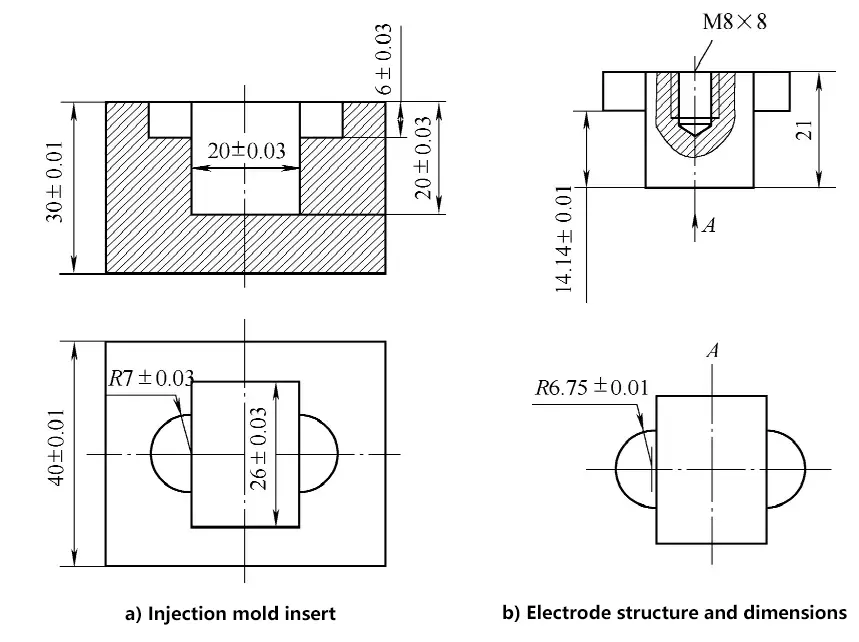

Gambar 4a menunjukkan blok sisipan cetakan injeksi, terbuat dari bahan 40Cr, dengan kekerasan 38-40HRC, dan nilai kekasaran permukaan mesin Ra0.8μm. Tepi sisi rongga harus tajam, dengan radius sudut R <0,25mm.

(1) Pemilihan metode

Pilih metode gerak planet elektroda tunggal untuk pembentukan pelepasan listrik. Untuk memastikan tepi samping yang tajam (R <0,3mm), jumlah gerakan planet harus kecil, dengan mengambil δ≤0,25mm.

(2) Elektroda alat

1) Bahan elektroda dipilih sebagai tembaga murni yang ditempa untuk memastikan kualitas pemesinan elektroda dan kekasaran permukaan.

2) Struktur dan dimensi elektroda ditunjukkan pada Gambar 4b.

(1) Jumlah penskalaan satu sisi dimensi horizontal elektroda diambil sebagai b = 0,25 mm, dan menurut rumus perhitungan yang relevan, jumlah gerakan planet δ = 0,25 mm.

② Karena jumlah penskalaan dimensi elektroda relatif kecil, maka, parameter standar untuk pemesinan kasar pembentuk dasar tidak boleh terlalu besar.

Menurut basis data proses (atau pengalaman), diketahui bahwa parameter pemesinan kasar aktual yang digunakan akan menghasilkan keausan elektroda 1%. Oleh karena itu, perbedaan panjang elektroda yang sesuai dengan kedalaman 20mm dari rongga utama dan kedalaman 6mm dari rongga bos R7mm, bukanlah 14mm, tetapi (20-6) mm × (1+1%) = 14,14mm.

Walaupun ada juga keausan selama finishing, namun, karena jumlah finishing untuk kedua bagian sama, maka, hal ini tidak akan memengaruhi perbedaan kedalamannya. Gambar 4b menunjukkan struktur elektroda, tanpa persyaratan ketat untuk panjang totalnya.

3) Pembuatan elektroda.

Elektroda dapat dibuat dengan metode pemesinan mekanis, tetapi karena adanya dua bos berbentuk setengah lingkaran, maka umumnya diselesaikan dengan EDM potong kawat. Proses utamanya adalah sebagai berikut:

- Persiapan bahan;

- Permukaan atas dan bawah pesawat;

- Buatlah garis;

- Mesin lubang ulir M8 × 8;

- Pemotongan kawat menurut dimensi horizontal;

- Putar 90° bolak-balik ke arah yang ditunjukkan pada Gambar 4b, gunakan pemotong kawat untuk mengerjakan dua setengah lingkaran dan panjang badan utama;

- Penyelesaian secara manual.

4) Pemrosesan sisipan kosong.

Yaitu:

① Siapkan bahan sesuai dengan persyaratan ukuran.

② Bidang enam wajah.

Perlakuan panas (quenching dan tempering) untuk mencapai 38 ~ 40HRC.

④ Giling enam permukaan sisipan.

5) Menjepit dan memposisikan elektroda dan sisipan.

① Kencangkan elektroda dengan sekrup M8 dan jepit pada perlengkapan kepala spindel. Gunakan mikrometer (atau indikator dial) untuk menyelaraskan elektroda secara tegak lurus ke permukaan benda kerja, dengan menggunakan permukaan atas dan samping elektroda sebagai referensi, dan sejajarkan sumbu X dan Y-nya dengan arah gerakan X dan Y pada meja kerja.

② Sisipan pada umumnya dijepit dengan catok mesin, dan sumbu X dan Y-nya disejajarkan agar sesuai dengan arah gerakan X dan Y pada meja kerja.

Pemosisian, yang memastikan bahwa garis tengah elektroda dan insert sejajar sempurna. Apabila menggunakan mesin EDM CNC, fungsi pemusatan otomatis mesin dapat digunakan untuk pemosisian yang akurat.

6) Proses pembentukan EDM.

III. Teknologi Pemesinan Pelepasan Listrik Potong Kawat CNC

Wire-cut Electrical Discharge Machining (WEDM) adalah teknologi baru yang dikembangkan berdasarkan pemesinan pelepasan listrik, dinamakan demikian karena menggunakan elektroda kawat (kawat molibdenum atau kawat tembaga) untuk memotong benda kerja melalui pelepasan percikan api.

1. Prinsip dasar, karakteristik, dan rentang pemrosesan pemesinan pelepasan listrik potong kawat CNC

(1) Prinsip-prinsip dasar pemesinan pelepasan listrik dengan potongan kawat CNC

Prinsip dasar pemesinan pelepasan listrik dengan potongan kawat CNC ditunjukkan pada Gambar 5.

Alat ini memanfaatkan efek elektro-erosi yang dihasilkan oleh loncatan bunga api berdenyut antara kawat logam yang bergerak (kawat molibdenum, kawat tembaga) dan benda kerja, yang membentuk dua elektroda, untuk memproses benda kerja dan mencapai bentuk yang diinginkan.

Selama proses pemesinan, benda kerja yang sedang diproses berfungsi sebagai elektroda benda kerja, dan kawat molibdenum atau kawat tembaga berfungsi sebagai elektroda pahat. Catu daya pulsa memancarkan serangkaian tegangan pulsa yang diterapkan ke benda kerja dan kawat molibdenum. Ada sejumlah cairan kerja yang cukup dengan sifat isolasi tertentu antara kawat molibdenum dan benda kerja.

Ketika jarak antara kawat molibdenum dan benda kerja menjadi cukup kecil (sekitar 0,01 mm), di bawah aksi tegangan pulsa, fluida kerja terionisasi dan terurai, membentuk saluran pelepasan sesaat antara kawat molibdenum dan benda kerja. Hal ini menghasilkan suhu tinggi seketika, menyebabkan logam meleleh secara lokal atau bahkan menyublim dan terkikis. Jika meja kerja terus menerus mengumpankan benda kerja, maka dapat memotong bentuk yang diinginkan.

(2) Karakteristik utama pemesinan pelepasan listrik potong kawat CNC

1) Karena alat elektroda adalah kawat tipis dengan diameter kecil, maka, lebar pulsa, arus rata-rata, dan parameter lainnya tidak bisa terlalu besar, sehingga membatasi kisaran parameter pemrosesan yang dapat dipilih.

2) Menggunakan air atau fluida kerja berbasis air, yang tidak akan terbakar atau terbakar, sehingga mudah untuk menerapkan operasi yang aman tanpa awak.

3) Kawat elektroda biasanya cukup tipis, sehingga memungkinkan pemesinan pada celah sempit dan benda kerja yang berbentuk rumit. Karena celah pemotongan yang sempit, jumlah aktual penghilangan logam sangat kecil, sehingga menghasilkan pemanfaatan material yang tinggi, yang sangat hemat biaya saat memproses logam mulia. logam.

4) Tidak perlu membuat elektroda alat berbentuk, sangat mengurangi biaya desain dan pembuatan elektroda alat berbentuk, dan memperpendek siklus produksi.

5) Otomatisasi tingkat tinggi, pengoperasian yang mudah, siklus pemrosesan yang singkat, dan biaya rendah.

(3) Rangkaian aplikasi pemesinan pelepasan listrik dengan potongan kawat CNC

1) Pemrosesan cetakan.

Cocok untuk memproses berbagai bentuk punch dies. Dengan menyesuaikan jumlah kompensasi celah yang berbeda, hanya satu pemrograman yang diperlukan untuk memotong punch, punch fixing plate, die, dan stripper plate.

2) Pembuatan prototipe produk baru.

Dalam proses pembuatan prototipe produk baru, pemesinan pelepasan listrik dengan potongan kawat CNC dapat secara langsung memotong komponen tanpa perlu membuat cetakan tambahan, sehingga sangat mengurangi biaya produksi dan waktu siklus.

3) Memproses bahan khusus.

Untuk beberapa bahan logam dengan kekerasan tinggi dan titik leleh tinggi yang hampir tidak mungkin diproses menggunakan metode pemotongan tradisional, pemesinan pelepasan listrik dengan potongan kawat CNC sangat ekonomis dan menghasilkan hasil yang berkualitas baik.

2. Peralatan pemesinan pelepasan listrik dengan potongan kawat CNC

(1) Model mesin pemesinan potong kawat dan parameter teknis

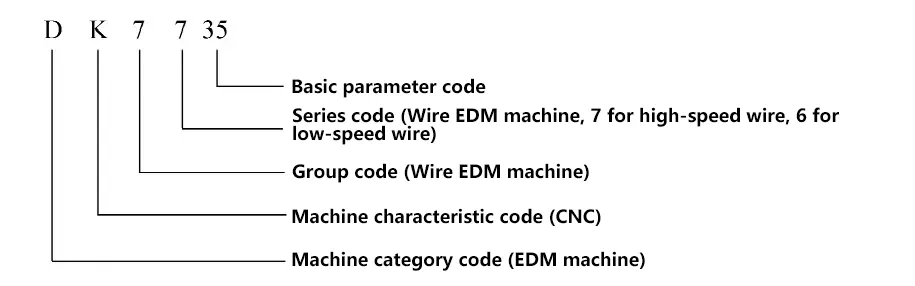

Kompilasi nomor model alat mesin Cina dilakukan sesuai dengan ketentuan GB/T 15375-2008 "Metode untuk menyusun nomor model alat mesin pemotong logam", dan nomor model alat mesin terdiri dari huruf pinyin Cina dan angka Arab.

Sebagai contoh, arti dari model alat mesin DK7735 adalah sebagai berikut:

Parameter teknis utama mesin pemesinan pelepasan listrik potong kawat meliputi: perjalanan meja kerja (perjalanan memanjang × perjalanan melintang), ketebalan pemotongan maksimum, kekasaran permukaan mesin, kecepatan potongdan fungsi kontrol sistem CNC, dll. Model utama dan parameter teknis mesin pemesinan pelepasan listrik potong kawat seri DK77 ditunjukkan pada Tabel 2.

Tabel 2 Model utama dan parameter teknis mesin seri DK77 (untuk referensi)

| Model mesin | DK7725 | DK7732 | DK7735 | DK7740 | DK7745 | DK7750 |

| Meja kerja | 330mm × 520mm | 360mm × 600mm | 410mm × 650mm | 460mm × 680mm | 520mm × 750mm | 570mm × 910mm |

| 250mm × 320mm | 320mm × 400mm | 350mm × 250mm | 400mm × 500mm | 450mm × 550mm | 500mm × 630mm | |

| Ketebalan pemotongan maksimum/mm | 400 | 500 | 500 | 500 | 500 | 600 |

| Kapasitas beban pemrosesan/kg | 250 | 350 | 400 | 450 | 600 | 800 |

| Berat mesin utama / kg | 1000 | 1100 | 1200 | 1400 | 1700 | 2200 |

| Dimensi mesin utama | 1400mm × 920mm× 1350mm | 1500mm × 1200mm × 1400mm | 1600mm × 1300mm × 1400mm | 1700mm × 1400mm × 1400mm | 1750mm × 1500mm × 1400mm | 2100mm × 1700mm × 1740mm |

| Kekasaran permukaan / μm | 2.5 | |||||

| Lancip pemesinan | 3°~60° | |||||

(2) Struktur dasar mesin

Diagram struktural mesin pemesinan pelepasan listrik potong kawat ditunjukkan pada Gambar 6, yang terdiri dari bodi mesin, catu daya pulsa, perangkat CNC, sistem sirkulasi fluida kerja, dll.

Kumparan 1-kawat

Perosotan 2-kawat berjalan

Bingkai 3-kawat

Meja kerja 4-atas

5-Meja kerja yang lebih rendah

Tempat tidur 6-mesin

Catu daya 7-Pulsa dan perangkat CNC

1) Badan mesin

Bodi mesin terdiri dari tempat tidur, mekanisme kawat, meja kerja, dan rangka kawat, dll.

① Tempat tidur mesin.

Digunakan untuk menyangga dan menghubungkan komponen seperti meja kerja dan mekanisme pengaliran kawat, dengan komponen kelistrikan mesin dan sistem sirkulasi fluida kerja yang terpasang di dalamnya.

② Mekanisme pengoperasian dengan kabel.

Kopling motor menggerakkan gulungan kawat untuk berputar secara bergantian ke arah maju dan mundur. Kawat molibdenum tersusun rapi pada gulungan kawat dan bergerak maju mundur dengan kecepatan tinggi (kecepatan kawat sekitar 9m/s) melalui roda pemandu rangka kawat.

③ Meja kerja.

Digunakan untuk memasang dan menggerakkan benda kerja agar bergerak ke arah X dan Y pada bidang horizontal. Meja kerja dibagi menjadi lapisan atas dan bawah, masing-masing dihubungkan ke sekrup utama X dan Y, dan digerakkan oleh dua motor stepper.

Setiap kali motor stepper menerima sinyal pulsa dari komputer, poros keluarannya memutar satu sudut langkah, dan kemudian menggerakkan sekrup utama untuk berputar melalui sepasang roda gigi pengubah kecepatan, sehingga menggerakkan meja kerja 0,001mm ke arah yang sesuai.

④ Rangka kawat.

Fungsi utama rangka kawat adalah untuk menopang kawat elektroda saat bergerak pada kecepatan linier yang ditetapkan, dan untuk mempertahankan sudut geometris tertentu antara bagian kerja kawat elektroda dan bidang meja kerja.

2) Catu daya pulsa

Catu daya pulsa, juga dikenal sebagai catu daya frekuensi tinggi, terutama berfungsi untuk mengubah daya AC 50Hz biasa menjadi tegangan pulsa searah frekuensi tinggi. Selama pemesinan, kabel elektroda dihubungkan ke kutub negatif catu daya pulsa, dan benda kerja dihubungkan ke kutub positif.

3) Perangkat CNC

Fungsi utama perangkat CNC adalah kontrol lintasan dan kontrol pemesinan. Kontrol pemesinan meliputi kontrol umpan, retraksi hubung singkat, kompensasi celah, penskalaan grafis, rotasi dan terjemahan, kontrol adaptif, pemusatan otomatis, tampilan informasi, fungsi diagnosis mandiri, dll. Akurasi kontrolnya adalah ± 0,001mm, dan akurasi pemesinan ± 0,01mm.

4) Sistem sirkulasi fluida kerja

Terdiri dari fluida kerja, tangki fluida kerja, pompa fluida kerja, dan pipa sirkulasi. Fluida kerja berfungsi untuk isolasi, pelepasan chip, dan pendinginan. Setelah setiap pelepasan pulsa, kondisi insulasi antara benda kerja dan kawat elektroda (kawat molibdenum) harus segera dipulihkan, jika tidak, pelepasan pulsa akan berubah menjadi pelepasan busur kontinu yang stabil, yang mempengaruhi kualitas pemesinan.

Selama proses pemesinan, fluida kerja dapat dengan cepat membersihkan mikropartikel logam yang dihasilkan selama pemesinan dari sela-sela elektroda, memastikan pemesinan yang mulus. Fluida kerja juga dapat mendinginkan kawat elektroda dan benda kerja yang dipanaskan, sehingga mencegah deformasi benda kerja.

3. Hukum proses pemesinan pelepasan listrik dengan potongan kawat CNC

Indikator proses utama pemesinan pelepasan listrik potongan kawat CNC meliputi kecepatan potong, akurasi pemesinan, kekasaran permukaan, dll.

(1) Kecepatan pemotongan

Kecepatan potong mengacu pada luas total permukaan benda kerja yang dipotong oleh garis tengah kawat elektroda per satuan waktu sambil memastikan kekasaran permukaan tertentu selama proses pemotongan, diukur dalam mm2/ menit.

Kecepatan potong maksimum mengacu ke kecepatan potong maksimum yang dapat dicapai tanpa mempertimbangkan arah pemotongan, kekasaran permukaan, dan kondisi lainnya. Biasanya, kecepatan potong untuk pemesinan potong kawat cepat adalah 40 ~ 80mm2/menit, yang terkait dengan besaran arus pemesinan.

Untuk membandingkan efek pemotongan di bawah catu daya pulsa yang berbeda dan arus pemesinan yang berbeda, kecepatan pemotongan per ampere arus disebut efisiensi pemotongan, yang pada umumnya 20mm2/(min-A).

(2) Akurasi pemesinan

Akurasi pemesinan mengacu pada istilah kolektif untuk akurasi dimensi, akurasi bentuk, dan akurasi posisi benda kerja yang dikerjakan dengan mesin.

Akurasi pemesinan adalah indikator komprehensif yang mencakup akurasi kontrol lintasan pemotongan, akurasi transmisi mekanis, akurasi penjepitan dan pemosisian benda kerja, serta efek fluktuasi parameter catu daya pulsa, kesalahan diameter kawat elektroda, keausan dan getaran, perubahan tingkat kontaminasi fluida kerja, dan tingkat keterampilan operator pada akurasi pemesinan.

(3) Kekasaran permukaan

Di Cina, kekasaran permukaan biasanya dinyatakan sebagai deviasi rata-rata aritmatika dari profil Ra (μm), sedangkan di Jepang, Rmaks sering digunakan.

Kekasaran permukaan potongan kawat berkecepatan tinggi dapat mencapai Ra5.0 ~ 2.5μm, dengan pencapaian terbaik sekitar Ra1.0μm; kekasaran permukaan potongan kawat berkecepatan rendah umumnya dapat mencapai Ra1.25μm, dengan pencapaian terbaik Ra0.2μm.

4. Pemrograman pemesinan pelepasan listrik dengan potongan kawat CNC

Sistem kontrol mesin pemesinan pelepasan listrik potong kawat CNC mengontrol mesin untuk melakukan pemesinan berdasarkan "perintah" manusia, sehingga perlu untuk terlebih dahulu "menulis" perintah untuk bentuk yang akan dikerjakan dalam "bahasa" yang dapat dimengerti oleh sistem kontrol potong kawat.

Metode pemrograman dibagi menjadi pemrograman manual dan pemrograman berbantuan komputer. Pemrograman manual adalah keterampilan dasar bagi operator pemotong kawat, memungkinkan Anda untuk memahami dengan lebih jelas berbagai perhitungan yang diperlukan untuk pemrograman serta prinsip dan proses pemrograman.

Namun, karena sifat perhitungan pemrograman manual yang membosankan dan memakan waktu, dengan pesatnya perkembangan komputer dalam beberapa tahun terakhir, pemrograman pemotongan kawat sebagian besar mengadopsi pemrograman berbantuan komputer, sangat mengurangi intensitas tenaga kerja pemrograman dan secara signifikan mengurangi waktu yang diperlukan untuk pemrograman.

(1) Pemrograman manual

Format program pemotongan kawat termasuk 3B, 4B, ISO, dll., dengan format 3B yang paling umum digunakan. Untuk menyelaraskan dengan standar internasional, beberapa produsen juga menggunakan kode ISO. Format program 3B ditunjukkan pada Tabel 3.

Tabel 3 Format Program 3B

| B | X | B | Y | B | J | G | Z |

| Pemisah | Koordinat sumbu X | Pemisah | Koordinat sumbu Y | Pemisah | Hitung panjangnya | Hitung arah | Instruksi pemrosesan |

1) Penentuan sistem koordinat dan nilai koordinat X, Y.

Sistem koordinat bidang didefinisikan sebagai berikut: Menghadap platform pengoperasian alat mesin, bidang meja kerja adalah bidang koordinat, dengan arah kiri-kanan sebagai sumbu X (positif ke kanan), dan arah depan-belakang sebagai sumbu Y (positif ke depan).

Asal sistem koordinat didefinisikan sebagai: Saat memproses garis lurus, titik awal garis diambil sebagai asal sistem koordinat, dan X, Y mengambil nilai absolut dari koordinat titik akhir garis; saat memproses busur, pusat busur diambil sebagai asal sistem koordinat, dan X, Y mengambil nilai absolut dari koordinat titik awal busur.

Satuan nilai koordinat adalah mikrometer (μm). Sistem koordinat relatif digunakan dalam pemrograman, yang berarti asal sistem koordinat berubah dengan segmen program yang berbeda.

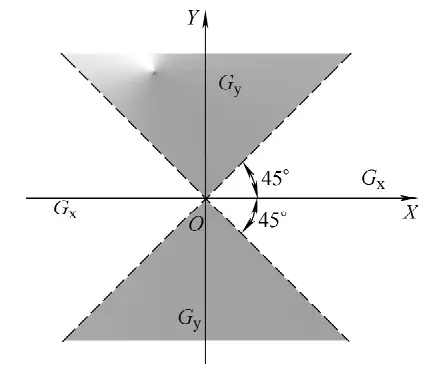

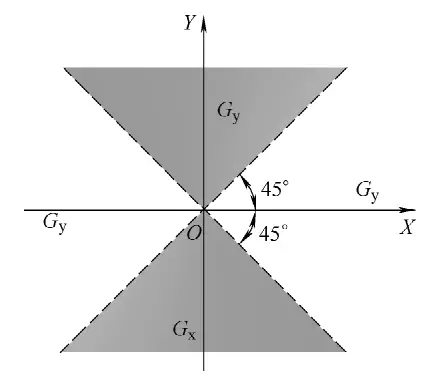

2) Penentuan arah penghitungan G.

Apakah memproses garis lurus atau busur, arah penghitungan ditentukan oleh posisi titik akhir. Prinsip-prinsip spesifiknya adalah: Pilih total panjang umpan pada arah X untuk penghitungan, yang disebut penghitungan X, dilambangkan sebagai Gxpilih total panjang umpan dalam arah Y untuk dihitung, yang disebut menghitung Y, dilambangkan sebagai Gy. Ya:

① Untuk memproses garis lurus, dapat dipilih sesuai dengan Gambar 7: Ketika | Ye |>| Xe |, pilih Gy; ketika | Xe |>| Ye |, pilih Gx; ketika | Xe |=| Ye |, baik Gx atau Gy dapat dipilih.

② Untuk busur, ketika koordinat titik ujung busur berada di area yang ditunjukkan pada Gambar 8: Ketika | Xe |>| Ye |, pilih Gy; ketika | Ye |>| Xe |, pilih Gx; ketika | Xe |=| Ye |, baik Gx atau Gy dapat dipilih.

3) Penentuan panjang hitungan J. Panjang hitungan ditentukan berdasarkan arah hitungan. Ini adalah jumlah nilai absolut dari proyeksi garis lurus atau busur yang diproses pada sumbu koordinat pada arah hitungan, dengan satuannya adalah mikrometer (μm).

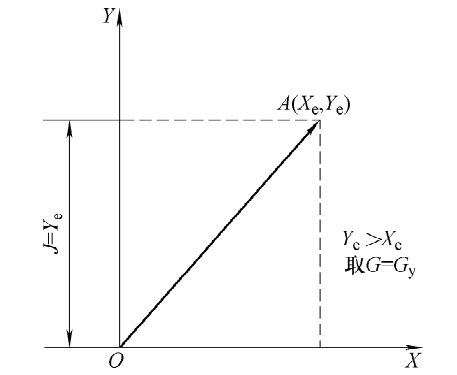

[Contoh 1] Memproses garis diagonal OA seperti yang ditunjukkan pada Gambar 9, dengan titik akhir A (Xe, Ye), dan Ye>Xetentukan G dan J.

Solusi: Karena | Ye |>| Xe |, garis diagonal OA berada pada garis dengan sudut lebih besar dari 45° terhadap sumbu X, arah hitungannya adalah Gypanjang proyeksi garis diagonal OA pada sumbu Y adalah Yejadi J = Ye.

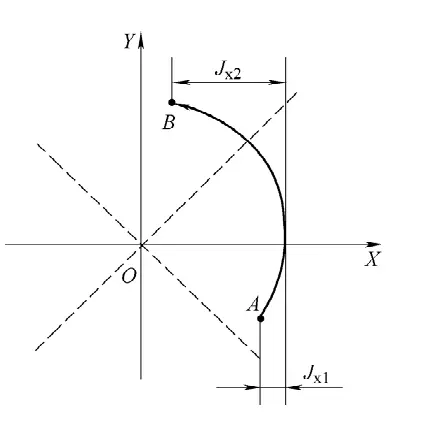

[Contoh 2] Memproses busur AB seperti yang ditunjukkan pada Gambar 10, dengan titik awal di kuadran keempat dan titik akhir B (Xe, Ye) di kuadran pertama, tentukan G dan J.

Solusi: Karena titik akhir pemrosesan dekat dengan sumbu Y, | Ye |>| Xe |, arah hitungannya adalah Gxpanjang hitungan adalah jumlah panjang proyeksi segmen busur di setiap kuadran pada sumbu X, yaitu, J = Jx1+Jx2.

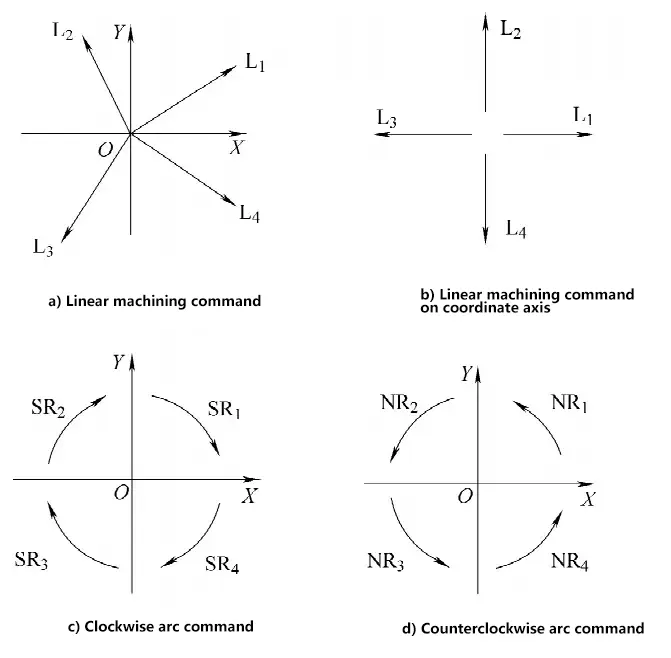

4) Memproses instruksi Z.

Instruksi pemrosesan Z digunakan untuk mengekspresikan informasi seperti bentuk gambar yang diproses, kuadran, dan arah pemrosesan. Berdasarkan instruksi ini, sistem kontrol memilih rumus deviasi dengan benar, melakukan perhitungan deviasi, mengontrol arah pengumpanan meja kerja, sehingga mencapai pemrosesan otomatis alat mesin. Ada 12 jenis instruksi pemrosesan, seperti yang ditunjukkan pada Gambar 11.

Segmen garis yang terletak di empat kuadran disebut garis diagonal. Instruksi pemrosesan untuk garis diagonal diwakili oleh L1, L2, L3, L4 masing-masing, seperti yang ditunjukkan pada Gambar 11a. Untuk garis lurus yang bertepatan dengan sumbu koordinat, instruksi pemrosesan dapat dipilih menurut arah pengumpanan, seperti ditunjukkan pada Gambar 11b.

Saat memproses busur, jika titik awal busur yang diproses berada di salah satu dari empat kuadran sistem koordinat dan diinterpolasi searah jarum jam, seperti yang ditunjukkan pada Gambar 11c, instruksi pemrosesan diwakili oleh SR1, SR2, SR3, SR4 masing-masing; untuk interpolasi berlawanan arah jarum jam, mereka diwakili oleh NR1, NR2, NR3, NR4 masing-masing, seperti yang ditunjukkan pada Gambar 11d. Jika titik awal tepat pada sumbu koordinat, instruksi dapat dipilih dari salah satu dari dua kuadran yang berdekatan.

5) Contoh pemrograman kode 3B.

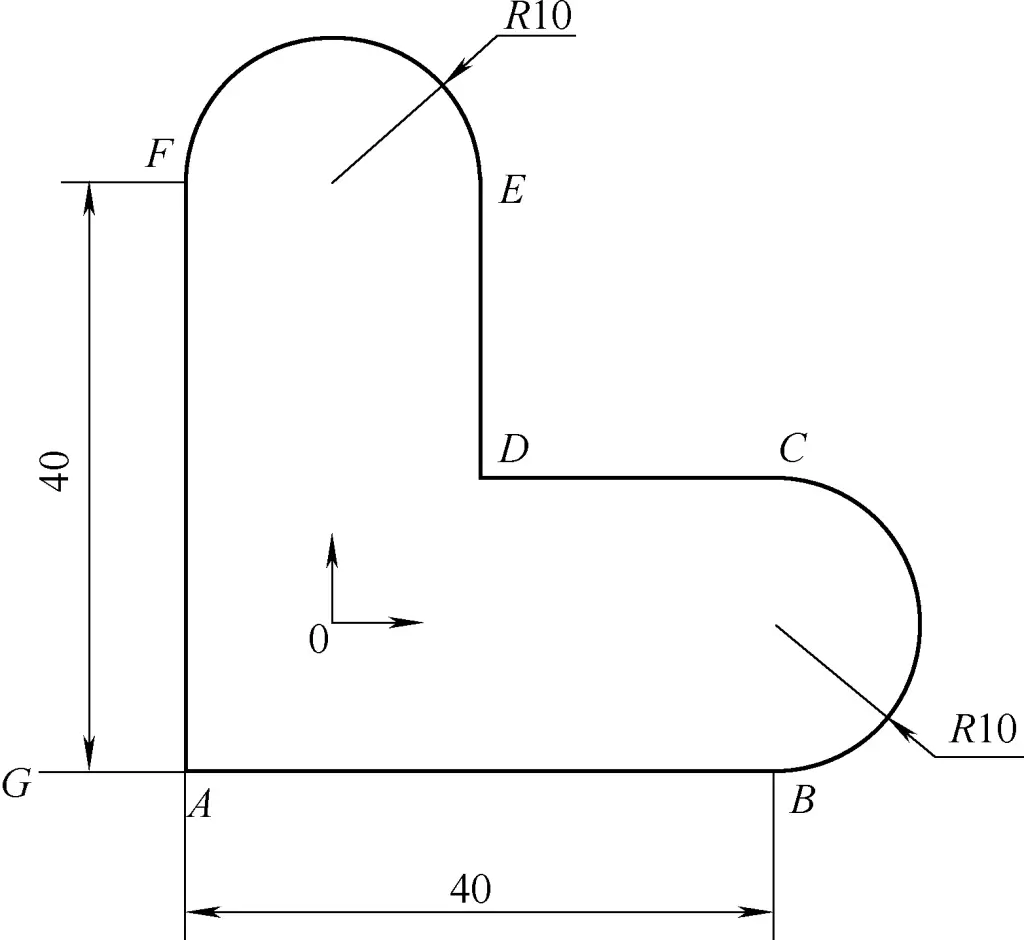

Gunakan pemotongan kawat untuk memproses benda kerja yang ditunjukkan pada Gambar 12. Posisi pengaturan pahat harus berada di luar benda kerja, dengan koordinat titik G (-20, -10) sebagai titik awal, dan koordinat titik A (-10, -10) sebagai titik awal pemotongan. Untuk memudahkan penghitungan, nilai kompensasi radius kawat molibdenum tidak dipertimbangkan dalam pemrograman. Artinya:

(1) Tentukan titik awal pemrosesan sebagai titik G, dan rute pemrosesan sebagai G-A-B-C-D-E-F-A-G.

② Hitung nilai koordinat, menurut sistem koordinat dan peraturan nilai koordinat, hitung nilai koordinat untuk setiap segmen program secara terpisah.

③ Isi lembar program, tulis setiap segmen sesuai dengan format program standar.

| Program | Anotasi |

| B10000B0B10000GXL1 | Pindahkan dari titik G ke titik A, titik A adalah titik awal pemotongan; |

| B40000B0B40000GXL1 | Dari titik A ke titik B; |

| B0B10000B20000GXNR4 | Dari titik B ke titik C; |

| B20000B0B20000GXL3 | Dari titik C ke titik D; |

| B0B20000B20000GYL2 | Dari titik D ke titik E; |

| B10000B0B20000GYNR4 | Dari titik E ke titik F; |

| B0B40000B40000GYL4 | Dari titik F ke titik A; |

| B10000B0B10000GXL3 | Kembali dari titik A ke titik awal G. |

(2) Pemrograman berbantuan komputer

Karena pesatnya perkembangan teknologi komputer, banyak peralatan mesin pemotong kawat CNC yang baru diproduksi memiliki sistem pemrograman berbantuan komputer.

Pemotongan kawat CAXA adalah sistem perangkat lunak untuk pemrograman CNC peralatan mesin pemotong kawat, banyak digunakan di bidang pemrosesan pemotongan kawat di Cina. Ini dapat memberikan kode pemrograman CNC yang cepat, efisien, dan berkualitas tinggi untuk berbagai peralatan mesin pemotong kawat, sangat menyederhanakan pekerjaan personel pemrograman CNC.

Pemotongan kawat CAXA dapat dengan cepat dan akurat menyelesaikan pekerjaan yang sulit dicapai dengan metode pemrograman tradisional, memungkinkan operator untuk menggambar grafik pemotongan yang diperlukan secara interaktif dan menghasilkan jalur pemrosesan pemotongan kawat dua sumbu dengan kontur bentuk yang kompleks.

Pemotongan kawat CAXA mendukung peralatan mesin pemotong kawat yang cepat dan dapat menghasilkan program pemrosesan pemotongan kawat dalam format 3B, 4B, dan ISO. Proses umum pemrograman otomatisnya adalah: Gunakan fungsi CAD pemotongan kawat CAXA untuk menggambar grafik pemrosesan → Hasilkan jalur pemrosesan dan simulasi pemrosesan → Hasilkan program pemrosesan pemotongan kawat → Transfer program pemrosesan pemotongan kawat ke peralatan mesin pemotong kawat.

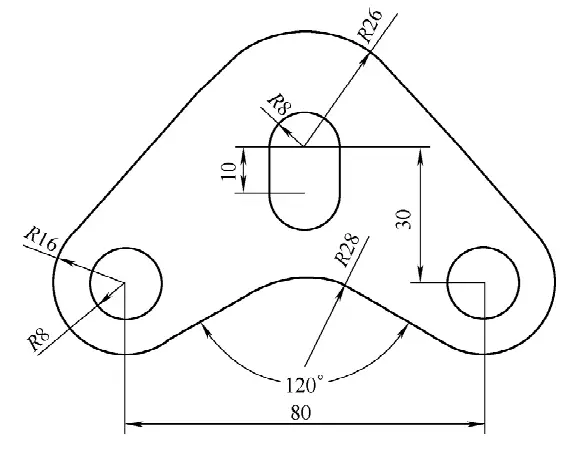

Contoh berikut ini mengilustrasikan proses operasi yang menggunakan pemesinan cetakan cembung-cekung. Dimensi cetakan cembung-cekung ditunjukkan pada Gambar 13. Kawat elektroda untuk wire-cut EDM adalah kawat molibdenum Φ0,1 mm, dengan celah pelepasan satu sisi 0,01 mm.

1) Menggambar diagram benda kerja

① Menggambar lingkaran

- Pilih item menu "Basic Curves - Circle" (Kurva Dasar - Lingkaran) dan gunakan metode "Center-Radius" untuk membuat lingkaran.

- Masukkan (0,0) untuk menentukan posisi tengah, kemudian masukkan nilai radius "8" untuk menggambar lingkaran.

- Tanpa mengakhiri perintah, sewaktu sistem masih meminta "Masukkan titik pada busur atau radius", masukkan "26" untuk menggambar lingkaran yang lebih besar, kemudian klik kanan untuk mengakhiri perintah.

- Lanjutkan menggunakan perintah di atas untuk membuat lingkaran, masukkan titik tengah (-40,-30), dan masukkan nilai radius "8" dan "16" masing-masing untuk menggambar satu set lingkaran konsentris lainnya.

② Menggambar garis lurus

- Pilih item menu "Kurva Dasar - Garis Lurus", pilih metode "Garis Dua Titik", dan sistem akan meminta untuk memasukkan posisi "Titik pertama (titik singgung, titik kaki)".

- Tekan bilah spasi untuk mengaktifkan menu pengambilan titik fitur, dan pilih "Titik singgung" dari menu tersebut.

- Klik pada posisi yang sesuai pada lingkaran "R16". Pada titik ini, menggerakkan mouse akan menampilkan kursor yang menyeret garis imajiner, dan sistem akan meminta untuk memasukkan "Titik kedua (titik singgung, titik kaki)".

- Tekan bilah spasi sekali lagi untuk mengaktifkan menu pengambilan titik fitur, dan pilih "Titik singgung" dari menu tersebut.

- Kemudian, tentukan titik singgung pada posisi yang sesuai pada lingkaran "R26" untuk dengan mudah mendapatkan garis singgung persekutuan luar kedua lingkaran ini.

- Pilih "Kurva Dasar - Garis Lurus", klik ikon "Garis Dua Titik", dan alihkan ke metode "Garis Sudut".

- Klik ikon drop-down setelah parameter kedua, dan pilih "Sudut sumbu X" dari menu pop-up.

- Klik ikon "Angle=45" dan masukkan nilai sudut baru "30".

- Gunakan metode yang sudah digunakan sebelumnya untuk memilih "Titik singgung", dan klik pada posisi yang sesuai di kanan bawah lingkaran "R16".

- Setelah menyeret garis ke posisi yang sesuai, klik kiri untuk menyelesaikan gambar garis.

③ Menciptakan figur yang simetris

- Pilih item menu "Kurva Dasar - Garis Lurus", pilih "Garis Dua Titik", dan alihkan ke mode "Ortogonal".

- Masukkan (0,0), seret mouse untuk menggambar garis lurus vertikal.

- Pilih "Curve Editing - Mirror" dari menu drop-down, menggunakan metode default "Select Axis Line" dan "Copy". Sistem akan meminta untuk memilih elemen; klik pada dua garis lurus yang baru saja dibuat, dan lingkaran konsentris dengan jari-jari "8" dan "16" di kiri bawah gambar, kemudian klik kanan untuk mengonfirmasikannya.

- Sistem kemudian akan meminta Anda memilih garis sumbu; pilih garis vertikal yang baru saja digambar, dan setelah konfirmasi, Anda akan memperoleh gambar simetris.

④ Membuat bentuk slot

- Pilih item menu "Curve Editing - Translate", pilih metode "Given Offset", "Copy", dan "Orthogonal".

- Sistem akan meminta Anda untuk memilih elemen; klik pada lingkaran "R8" dan klik kanan untuk mengonfirmasi.

- Sistem meminta "offset arah X dan Y atau titik posisi", masukan (0,-10), yang mengindikasikan perpindahan sumbu X sebesar 0 dan perpindahan sumbu Y sebesar -10.

- Gunakan metode yang disebutkan di atas untuk membuat garis singgung yang sama untuk menghasilkan dua garis vertikal dalam gambar.

Penyuntingan akhir

- Pilih ikon penghapus, dan sistem akan meminta "Pilih elemen geometris".

- Klik pada garis vertikal dan hapus.

- Pilih item menu "Curve Editing - Transition", pilih metode "Fillet" dan "Trim", lalu masukkan nilai "Radius" "20".

- Seperti yang diminta, klik pada dua garis yang membentuk sudut 30° dengan sumbu X untuk mendapatkan transisi busur yang diperlukan.

- Pilih item menu "Curve Editing - Trim", pilih metode "Quick Trim", dan sistem akan menanyakan, "Pilih kurva yang akan dipangkas". Perhatikan, bahwa Anda harus memilih segmen yang akan dipotong.

- Klik kiri pada segmen garis yang tidak ada, masing-masing untuk menghapusnya dan melengkapi gambar.

2) Pembuatan lintasan dan simulasi pemesinan

① Pembuatan lintasan

Pembuatan lintasan adalah proses di mana komputer secara otomatis menghitung lintasan pemesinan berdasarkan kontur yang dibangun, dikombinasikan dengan teknologi wire-cut EDM, dengan metode dan kondisi pemesinan tertentu. Berikut ini memperkenalkan metode pembuatan jalur kawat untuk wire-cut EDM dengan menggunakan contoh ini:

- Pilih item "Pembuatan Lintasan", di kotak dialog pop-up, konfirmasikan berbagai parameter pemesinan menurut nilai default.

- Dalam contoh ini, lintasan pemesinan memiliki offset dari kontur gambar. Saat pemesinan lubang cetakan cekung, lintasan pemesinan kawat elektroda diimbangi ke dalam dari lintasan gambar asli untuk "kompensasi celah". Saat pemesinan cetakan cembung, lintasan pemesinan kawat elektroda diimbangi ke luar dari lintasan gambar asli untuk "kompensasi celah". Jarak kompensasi adalah ΔR = d/2 + Z = 0,06mm. Masukkan nilai ini ke dalam "Jumlah pemesinan pertama", kemudian klik tombol "Confirm".

- Sistem akan meminta "Pilih kontur". Contoh ini adalah cetakan cembung-cekung, yang memerlukan pemotongan permukaan eksternal dan internal. Di sini, pertama-tama kita memotong lubang cetakan cekung. Terdapat tiga lubang cetakan cekung dalam contoh ini; dengan mengambil lubang bundar sebelah kiri sebagai contoh, pilih kontur itu. Pada saat ini, garis kontur R8mm menjadi garis putus-putus merah, dan sepasang panah hijau dua arah muncul di sepanjang garis kontur pada posisi klik mouse. Sistem akan meminta "Pilih arah pengambilan rantai" (pengambilan rantai adalah default sistem).

- Setelah memilih arah searah jarum jam, sepasang panah hijau lainnya akan muncul pada arah yang tegak lurus dengan garis kontur, dan sistem akan meminta "Pilih sisi pemotongan".

- Karena kontur yang dipilih adalah lubang cetakan cekung, pilih tanda panah yang mengarah ke bagian dalam kontur. Sistem akan meminta "Masukkan posisi titik penguliran kawat".

- Tekan bilah spasi untuk mengaktifkan menu pengambilan titik fitur, pilih "Circle center" dari menu, kemudian pilih pada lingkaran R8mm untuk menentukan pusat lingkaran sebagai posisi titik penguliran kawat. Sistem akan meminta "Masukkan titik keluar (tekan Enter untuk bertepatan dengan titik penguliran kawat)".

- Klik kanan atau tekan Enter, dan sistem akan menghitung lintasan pemesinan untuk kontur lubang cetakan cekung.

- Pada titik ini, sistem akan meminta untuk melanjutkan "Pilih kontur". Selesaikan lintasan pemesinan untuk dua cetakan cekung lainnya dengan menggunakan metode di atas.

- Sistem meminta untuk melanjutkan "Pilih kontur". Pada saat ini, segmen awal pemesinan menjadi garis putus-putus merah.

- Sistem kemudian secara berurutan meminta "Pilih arah pengambilan rantai", "Pilih sisi pemotongan", "Masukkan posisi titik penguliran kawat", dan "Masukkan titik keluar".

- Klik kanan atau tekan [ESC] untuk mengakhiri pembuatan lintasan, pilih fungsi "Lompatan lintasan" dari perintah edit lintasan untuk menghubungkan segmen lintasan di atas.

② Simulasi pemesinan

Pilih "Simulasi Pemesinan", pilih "Kontinu" dan nilai panjang langkah yang sesuai, dan sistem akan mensimulasikan sepenuhnya seluruh proses dari awal hingga selesai pemesinan.

3) Menghasilkan program EDM potong kawat

Pilih item "Generate 3B Code", lalu pilih lintasan pemesinan yang dihasilkan untuk menghasilkan kode pemesinan untuk lintasan tersebut.

4) Transmisi kode

- Pilih item "Transmisi Respons", dan sistem akan memunculkan kotak dialog yang meminta untuk menentukan file yang akan ditransmisikan (dalam kasus kode yang baru saja dibuat, menu langsung untuk memilih kode saat ini atau file kode akan muncul di sudut kiri bawah layar).

- Setelah memilih file target, klik tombol "Konfirmasi". Sistem akan meminta "Tekan sembarang tombol pada keyboard untuk memulai transmisi (ESC untuk keluar)". Tekan sembarang tombol untuk mulai mentransmisikan file kode pemesinan.

5. Operasi dasar EDM potong kawat CNC

(1) Indikator teknis EDM potong kawat CNC

1) Kecepatan potong

Faktor utama yang memengaruhi kecepatan potong adalah sebagai berikut:

(1) Kecepatan lari kawat.

Semakin cepat kecepatan lari kawat, semakin cepat pula kecepatan pemotongannya.

Bahan benda kerja.

Urutan kecepatan potong dari tinggi ke rendah adalah: aluminium, tembaga, baja, paduan tembaga-tungsten, paduan keras.

③ Cairan kerja.

Fluida kerja untuk EDM potong kawat berkecepatan tinggi umumnya terdiri dari oli emulsi dan air. Berbagai merek oli emulsi yang berbeda cocok untuk kondisi proses yang berbeda.

④ Ketegangan kawat elektroda.

Jika tegangan kawat elektroda lebih tinggi secara tepat, kecepatan pemotongan akan meningkat.

⑤ Catu daya pulsa.

Hal ini kira-kira dapat dinyatakan dengan rumus

Vw=KTk1.1Ip1.4f

Dimana Vw adalah kecepatan potong (mm)2/ menit); K adalah konstanta, tergantung pada kondisi proses; Tk adalah lebar pulsa; Ip adalah arus puncak pulsa; f adalah frekuensi pelepasan.

2) Kekasaran permukaan

Untuk benda kerja yang dikerjakan dengan EDM potong kawat berkecepatan tinggi, kekasaran permukaan secara umum adalah Ra2.5 ~ 5μm, dengan yang terbaik hanya sekitar Ra1μm.

3) Akurasi pemesinan

Akurasi pemesinan mengacu ke akurasi keseluruhan bentuk, dimensi, dan posisi benda kerja. Akurasi yang dapat dikontrol dari EDM potong kawat berkecepatan tinggi adalah 0,01 ~ 0,02μm.

(2) Persiapan sebelum pemotongan

Nyalakan sakelar daya utama alat mesin. Pada saat ini, penunjuk voltmeter pada panel kontrol mesin akan menunjuk ke sekitar 220V, dan lampu indikator yang sesuai akan menyala. Harap lumasi bagian mesin yang bergerak dengan oli mesin. Nyalakan perangkat CNC dan masuk ke layar utama sistem.

Periksa apakah posisi tangki oli emulsi dan pipa pengembalian oli sudah benar, pasang kabel molibdenum dan perbaiki vertikalitasnya, sesuaikan sakelar perjalanan untuk memanfaatkan kabel molibdenum sepenuhnya; periksa apakah posisi sakelar pita pada panel operasi sudah benar.

1) Persiapan blanko

Untuk meningkatkan akurasi pemesinan, terlepas dari pemotongan bagian cembung atau cekung, pemesinan pra-lubang biasanya harus dilakukan pada posisi yang sesuai pada blank, yaitu lubang penguliran kawat. Posisi lubang penguliran kawat paling baik dipilih pada titik koordinat yang diketahui atau titik koordinat yang mudah dihitung, untuk menyederhanakan penghitungan lintasan kontrol selama pemrograman.

2) Penjepitan benda kerja dan penguliran kawat

Metode penjepitan benda kerja secara langsung memengaruhi akurasi pemesinan. Perangkat penjepit yang umum termasuk penjepit pelat tekanan, penjepit magnetik, dan penjepit pengindeksan. Sebelum memasang benda kerja, tentukan terlebih dahulu permukaan referensi. Saat menjepit benda kerja, permukaan referensi harus bersih dan bebas duri, dengan kelonggaran penjepitan yang cukup pada benda kerja. Gaya penjepitan pada benda kerja harus seragam, hindari deformasi atau lengkungan. Perhatian harus diberikan untuk mencegah perlengkapan benda kerja bertabrakan dengan rangka kawat selama pemesinan.

Setelah benda kerja dijepit, penguliran kawat harus dilakukan. Sebelum melakukan penguliran, periksa apakah diameter kawat elektroda sesuai dengan yang ditentukan dalam pemrograman. Jika kawat elektroda sudah aus sampai batas tertentu, kawat elektroda harus diganti dengan yang baru. Setelah penguliran, periksa apakah posisi kawat elektroda sudah benar, dengan memberikan perhatian khusus pada apakah kawat elektroda berada dalam alur roda pemandu.

3) Tentukan titik pemotongan awal dan jalur pemotongan

Sebagian besar komponen yang dikerjakan dengan wire EDM merupakan benda yang tertutup, sehingga titik awal pemotongan juga merupakan titik akhir proses pemotongan. Untuk mengurangi tanda sisa pada permukaan pemotongan benda kerja, titik awal harus dipilih pada sudut permukaan pemotongan, atau pada permukaan dengan persyaratan presisi yang lebih rendah, atau pada permukaan yang mudah dipoles ulang.

Apabila memotong benda kerja dari bahan padat, deformasi pada bagian tepi dan sudut bahan akan lebih besar. Oleh karena itu, ketika menentukan jalur pemotongan, tepi dan sudut blanko harus dihindari sebisa mungkin. Jalur pemotongan yang wajar harus mengatur segmen pemotongan yang memisahkan benda kerja dari bagian penjepitannya di akhir program pemotongan secara keseluruhan.

(3) Pemilihan parameter listrik catu daya pulsa

Parameter listrik utama meliputi lebar pulsa, interval pulsa, tegangan pulsa, dan arus puncak. Parameter ini memainkan peran yang menentukan dalam kekasaran permukaan benda kerja, akurasi, dan kecepatan pemotongan.

Meningkatkan lebar pulsa, mengurangi interval pulsa, meningkatkan amplitudo tegangan pulsa, dan meningkatkan arus puncak, semuanya akan meningkatkan kecepatan potong, tetapi kekasaran permukaan dan akurasi pemesinan akan menurun. Sebaliknya, mengurangi parameter ini dapat meningkatkan kekasaran permukaan dan meningkatkan akurasi pemesinan.

1) Lebar pulsa Ti

Lebar pulsa adalah salah satu faktor penentu pelepasan pulsa tunggal, yang memiliki dampak signifikan pada kecepatan pemesinan dan kekasaran permukaan. Lebar pulsa yang lebih besar menghasilkan nilai kekasaran permukaan yang lebih tinggi dan kecepatan pemesinan yang lebih cepat.

2) Interval denyut nadi To

Menyesuaikan interval pulsa sebenarnya menyesuaikan siklus kerja, yaitu menyesuaikan daya input. Meningkatkan interval pulsa bermanfaat untuk menghilangkan chip dari garitan, meningkatkan stabilitas pemesinan. Menyesuaikan interval pulsa tidak dapat mengubah energi pulsa tunggal, sehingga tidak banyak berpengaruh pada kekasaran permukaan, tetapi berdampak signifikan pada kecepatan pemesinan. Saat menggunakan gelombang persegi panjang, siklus kerja d yang sesuai dengan ketebalan pemesinan benda kerja yang berbeda adalah

d = Ti/To

3) Tegangan yang diterapkan

Tegangan yang diterapkan memengaruhi ukuran energi pelepasan di satu sisi, dan tegangan tinggi (>100V) harus digunakan apabila memotong ketebalan yang lebih besar. Di sisi lain, besarnya tegangan pemrosesan juga memengaruhi celah pelepasan. Ketika fluktuasi tegangan besar, itu akan mempengaruhi stabilitas pemrosesan, sehingga penstabil tegangan harus digunakan ketika fluktuasi tegangan besar.

4) Penyesuaian laju umpan

Menyesuaikan laju pemotretan itu sendiri tidak memiliki kemampuan untuk meningkatkan kecepatan pemrosesan; perannya adalah memastikan stabilitas pemrosesan. Penyesuaian yang tepat pada feed rate dapat memastikan pemrosesan yang stabil dan mendapatkan kualitas pemrosesan yang baik.

5) Penyesuaian kecepatan lari kawat

Kecepatan lari kawat elektroda terkait dengan pendinginan kawat elektroda dan pelepasan chip di garitan. Untuk benda kerja dengan ketebalan yang berbeda, kecepatan lari kawat yang sesuai harus dipilih. Semakin tebal benda kerja, semakin cepat kecepatan lari kawat.

(4) Uji pemotongan dan pemotongan

Untuk benda kerja dengan persyaratan kualitas tinggi, yang terbaik adalah melakukan uji pemotongan sebelum pemrosesan formal. Melalui pemotongan uji, berbagai parameter proses untuk pemrosesan formal dapat ditentukan, dan kebenaran kompilasi program dapat diperiksa pada saat yang bersamaan.