I. Pengolahan Pengeboran

Pemesinan pengeboran adalah metode pemesinan lubang pada benda kerja dengan menggunakan mata bor. Ketika mengerjakan benda kerja pada mesin bor, umumnya, benda kerja dipasang pada tempatnya, dan pahat berputar (gerakan utama) sambil bergerak secara aksial (gerakan umpan).

1. Karakteristik dan Aplikasi Pengeboran

(1) Karakteristik Proses

- Mata bor memotong dalam keadaan setengah tertutup, dengan jumlah logam yang banyak, sehingga menyulitkan pelepasan chip.

- Gesekan yang parah, menghasilkan banyak panas, membuat pembuangan panas menjadi sulit, dan suhu pemotongan menjadi tinggi.

- Memang tidak mudah untuk menggiling mata bor menjadi mata potong yang simetris, dan diameter lubang yang diproses sering kali membesar.

- Ekstrusi sangat parah, gaya pemotongan besar, mudah menyebabkan pengerasan kerja dingin pada dinding lubang.

- Mata bornya tipis dan memiliki overhang yang panjang, kekakuan yang buruk, dan rentan terhadap deviasi selama pemesinan.

- Ketepatan pengeboran rendah, dengan tingkat toleransi IT13 ~ IT12, dan a kekasaran permukaan nilai Ra12.5 ~ 6.3μm.

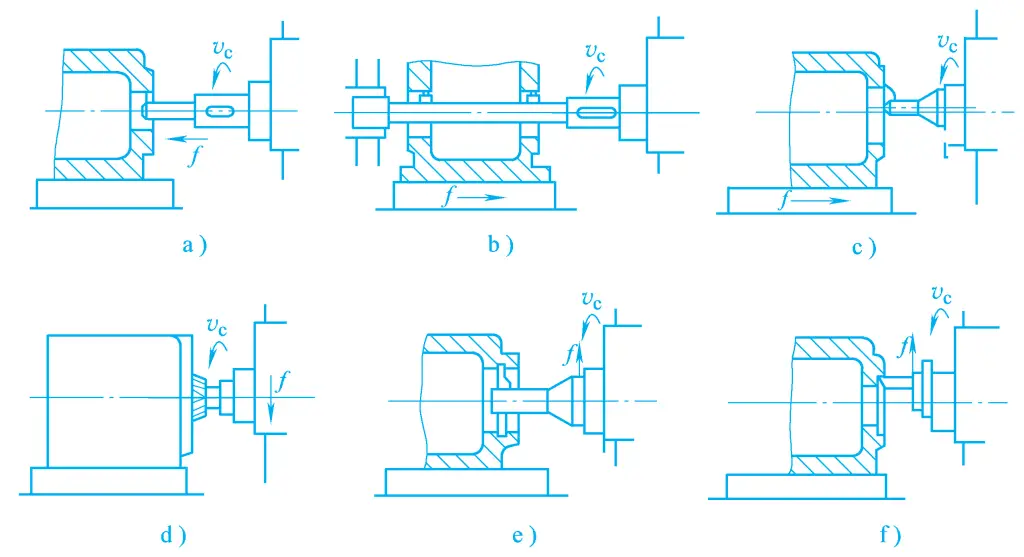

(2) Rentang Proses

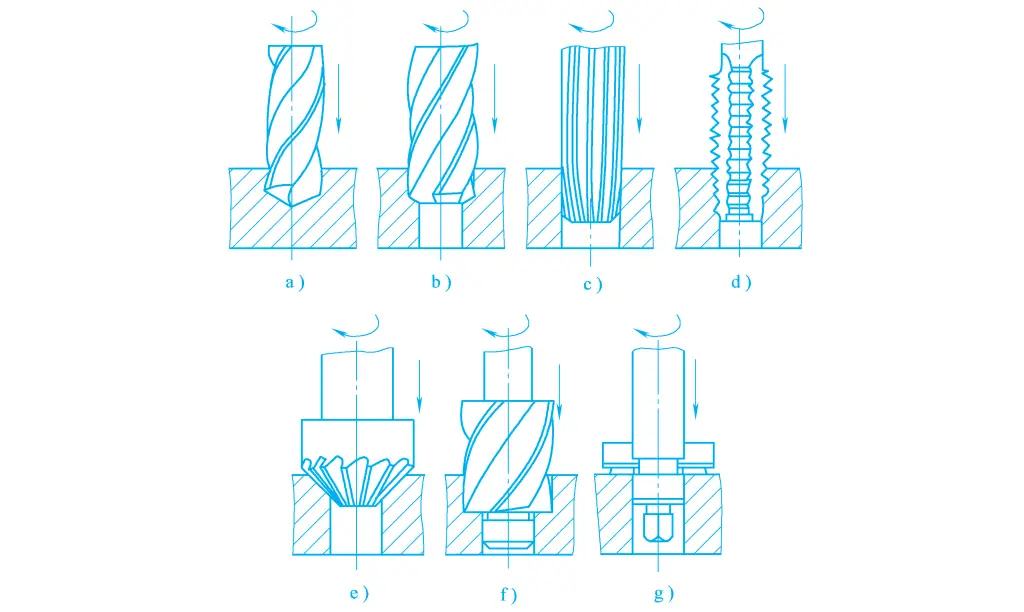

Rentang proses pengeboran sangat luas. Dengan menggunakan alat yang berbeda pada mesin bor, dimungkinkan untuk menyelesaikan pengeboran lubang tengah, pengeboran, reaming, reaming, penguliran, pemboran, dan pengefraisan, seperti yang ditunjukkan pada Gambar 1. Ketepatan pengeboran pada mesin bor rendah, tetapi juga memungkinkan untuk memproses lubang dengan persyaratan presisi tinggi (IT8 ~ IT6, nilai kekasaran permukaan Ra1,6 ~ 0,4μm) melalui pengeboran-reaming-reaming, dan juga untuk memproses lubang dengan persyaratan posisi menggunakan perlengkapan.

a) Pengeboran

b) Reaming

c) Reaming

d) Penguliran

e) 、 f) Lubang kepala yang terkubur hafnium

g) Pesawat Hafnium

2. Mesin bor

Jenis utama mesin bor meliputi mesin bor bangku, mesin bor vertikal, mesin bor radial, dan mesin bor khusus, dll. Di bawah ini adalah perkenalan dua jenis mesin bor yang paling banyak digunakan.

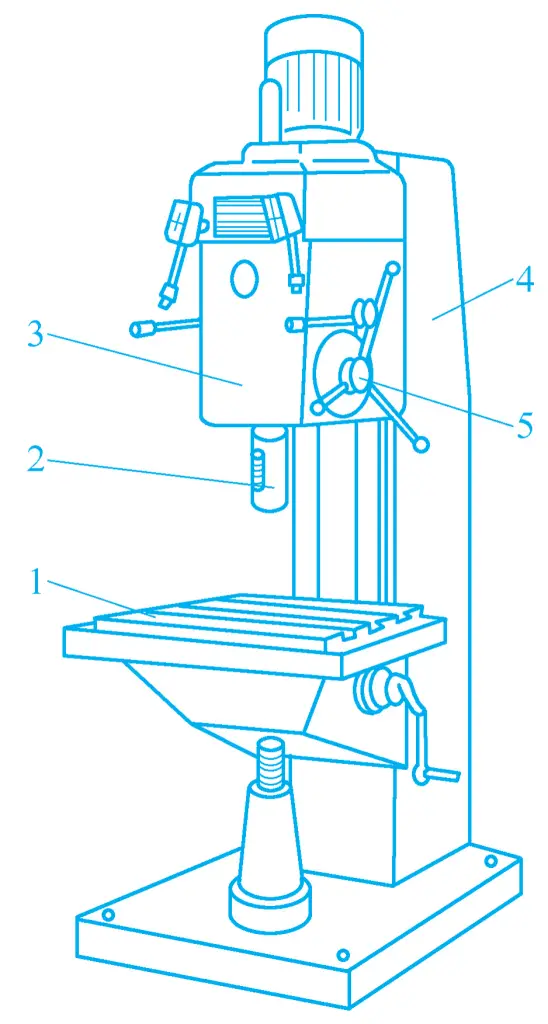

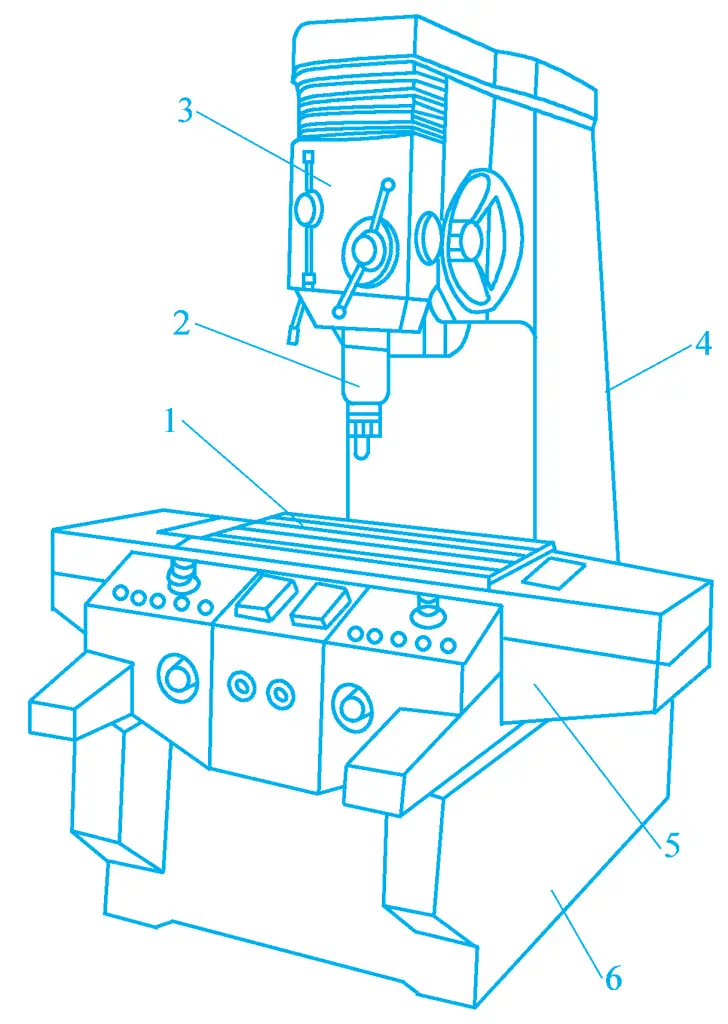

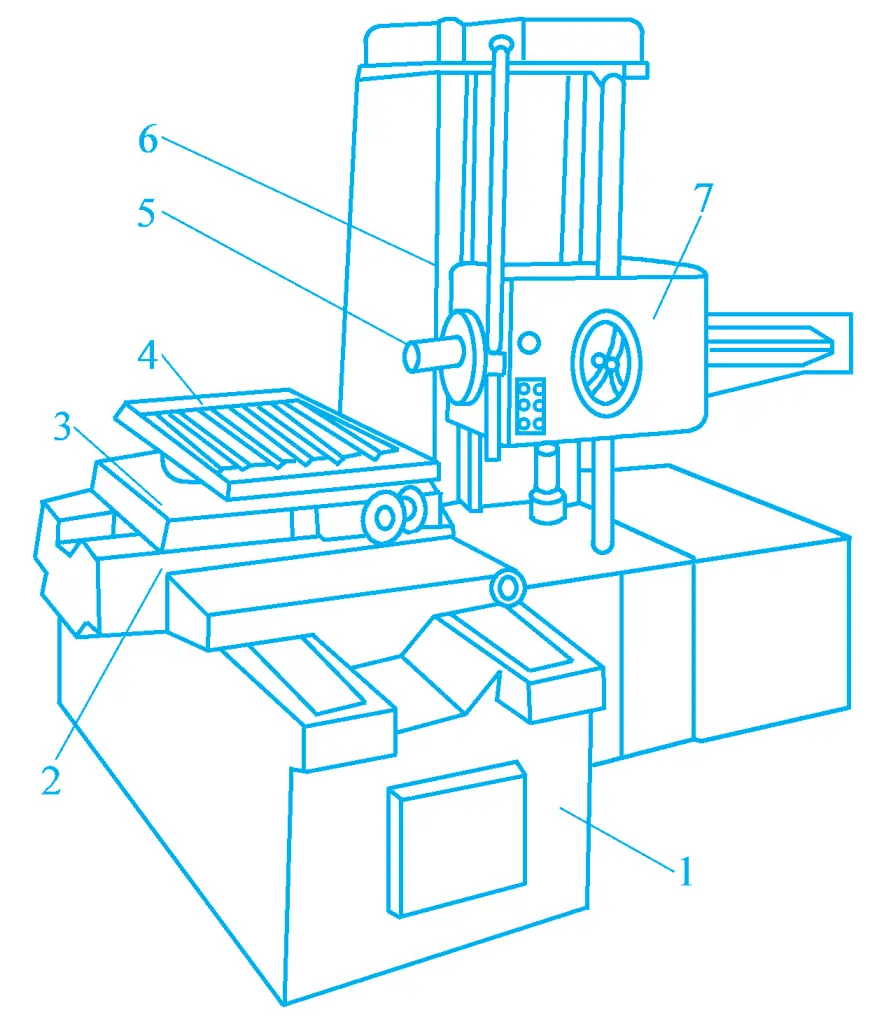

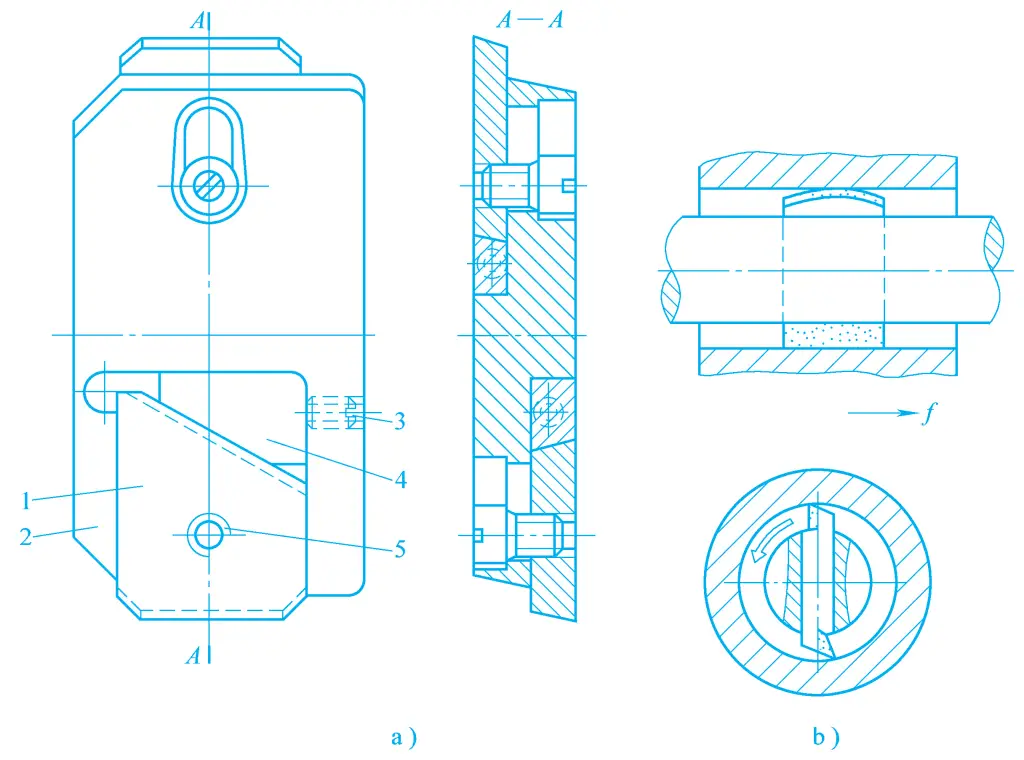

(1) Mesin bor vertikal

Mesin bor vertikal dibagi menjadi tiga seri: mesin bor vertikal silinder, mesin bor vertikal kolom persegi, dan mesin bor vertikal multi-sumbu yang dapat disesuaikan. Gambar 2 menunjukkan mesin bor vertikal kolom persegi, yang spindelnya disusun secara vertikal, dengan posisinya tetap pada arah horizontal, dan posisi lubang yang akan diproses harus ditemukan dengan menggerakkan benda kerja.

1-Meja Kerja

Spindel 2-utama

3-Headstock

4-Kolom

5-Mekanisme pengoperasian

Kotak spindel 3 dan meja kerja 1, keduanya dipasang pada rel pemandu vertikal kolom persegi 4 dan dapat disesuaikan posisinya untuk mengakomodasi benda kerja dengan ketinggian yang berbeda. Setelah posisi disesuaikan, posisi relatifnya tidak bergerak selama pemrosesan. Selain gerakan putar utama, spindel juga bergerak secara aksial untuk gerakan pemakanan.

Dengan menggunakan mekanisme operasi 5 yang dipasang pada kotak spindel 3, pengangkatan dan pengumpanan spindel secara manual dengan cepat dapat dilakukan, serta pengikatan dan pelepasan pengumpanan bermotor. Perubahan arah putaran spindel dicapai dengan putaran maju dan mundur motor. Mesin bor jenis ini memiliki produktivitas yang rendah dan sebagian besar digunakan untuk pemrosesan produksi satu bagian dan batch kecil untuk benda kerja berukuran sedang dan kecil.

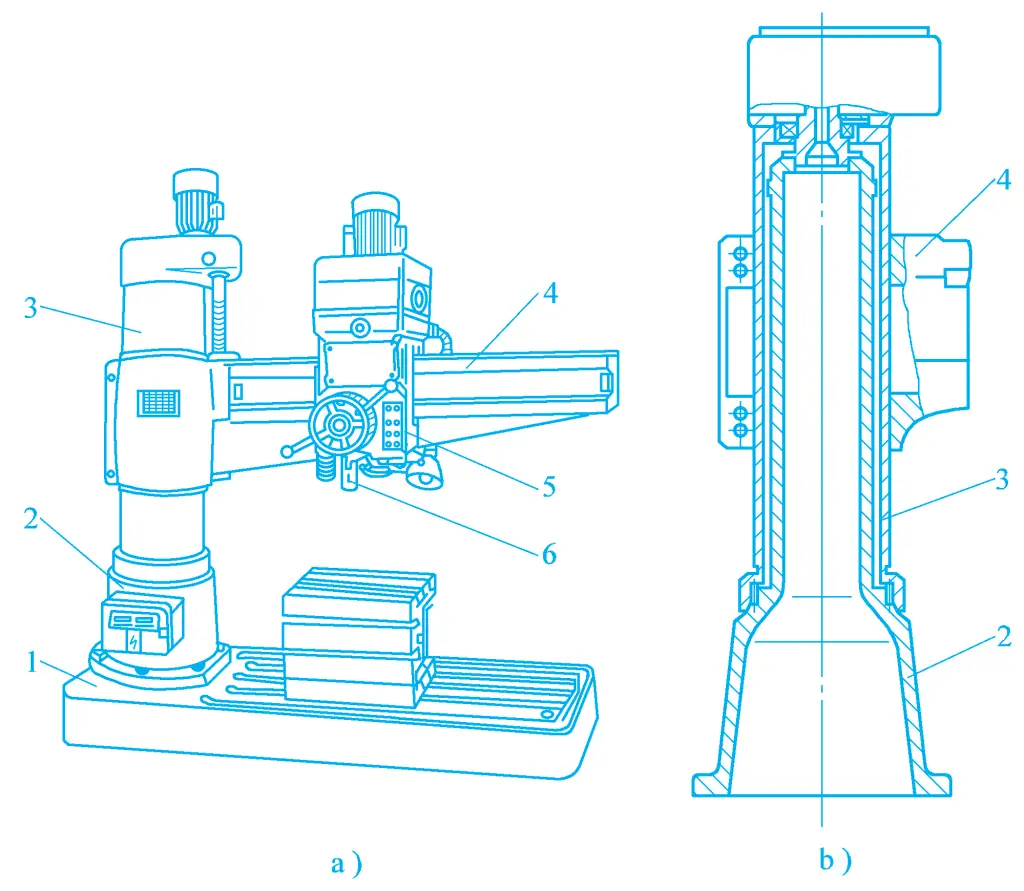

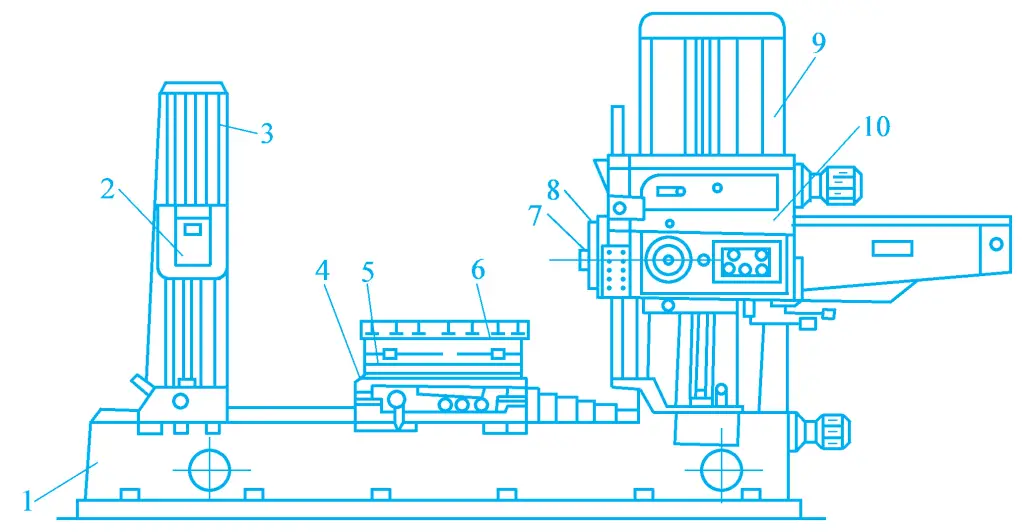

(2) Mesin bor radial

Ketika mengebor lubang pada benda kerja yang besar, sebaiknya benda kerja tetap diam sementara spindel mesin bor dapat diatur ke posisi apa pun. Untuk itu, diperlukan penggunaan mesin bor radial, Gambar 3a menunjukkan bentuk luar mesin bor radial. Basis 1 dilengkapi dengan kolom, yang dibagi menjadi dua lapisan: kolom bagian dalam 2 dipasang pada basis 1, dan kolom luar 3 didukung oleh bantalan gelinding dan dapat berputar di sekitar lapisan dalam, seperti yang ditunjukkan pada Gambar 3b. Lengan 4 dapat bergerak ke atas dan ke bawah di sepanjang kolom luar 3, dan kotak spindel 5 dapat bergerak secara horizontal di sepanjang pemandu lengan.

a) Bentuk luar

b) Struktur kolom

1-Basis

Kolom 2-dalam

3-Kolom luar

4-Lengan

Kotak 5-spindel

6-Spindel

Dengan demikian, posisi spindel 6 dapat diatur dengan mudah. Untuk mencegah spindel bergerak secara horizontal selama pemrosesan, mesin bor radial dilengkapi dengan mekanisme penjepitan antara kotak spindel dan lengan, kolom luar dan kolom dalam, serta lengan dan kolom luar. Benda kerja dapat dijepit di atas meja kerja, atau jika benda kerja berukuran besar, meja kerja dapat dilepas dan benda kerja langsung dipasang di alas. Mesin bor radial banyak digunakan untuk memproses benda kerja berukuran besar dan sedang.

3. Pengeboran

Mata bor yang digunakan dalam operasi pengeboran adalah alat potong ukuran tetap, yang dapat dibagi menjadi bor datar, bor puntir, bor lubang dalam, dan bor tengah sesuai dengan fitur struktural dan kegunaannya, dengan diameter pengeboran mulai dari 0,1 hingga 100 mm, dan berbagai macam kedalaman pengeboran. Operasi pengeboran banyak digunakan untuk pemesinan lubang yang kasar, dan juga dapat digunakan untuk pemesinan akhir pada lubang yang tidak kritis.

Mata bor puntir adalah mata bor yang paling banyak digunakan dalam produksi, dan aplikasinya diperkenalkan di bawah ini.

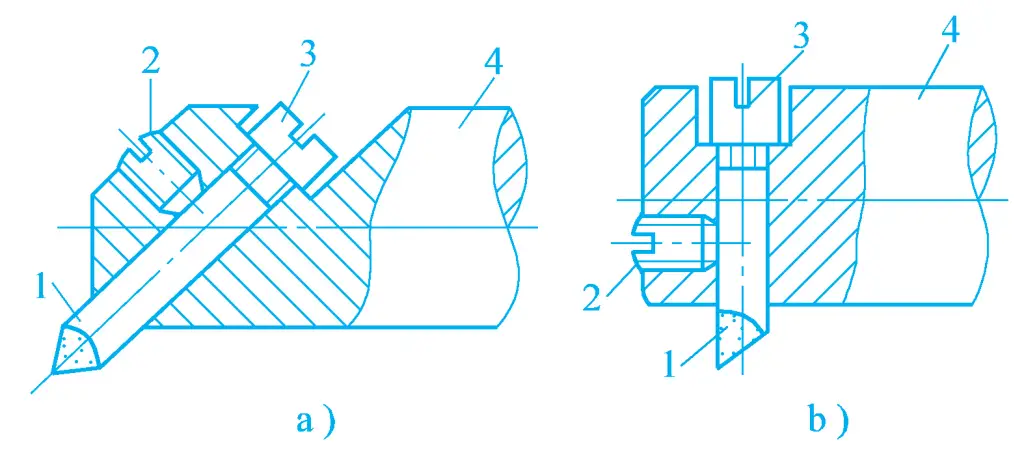

(1) Komposisi bor pelintir

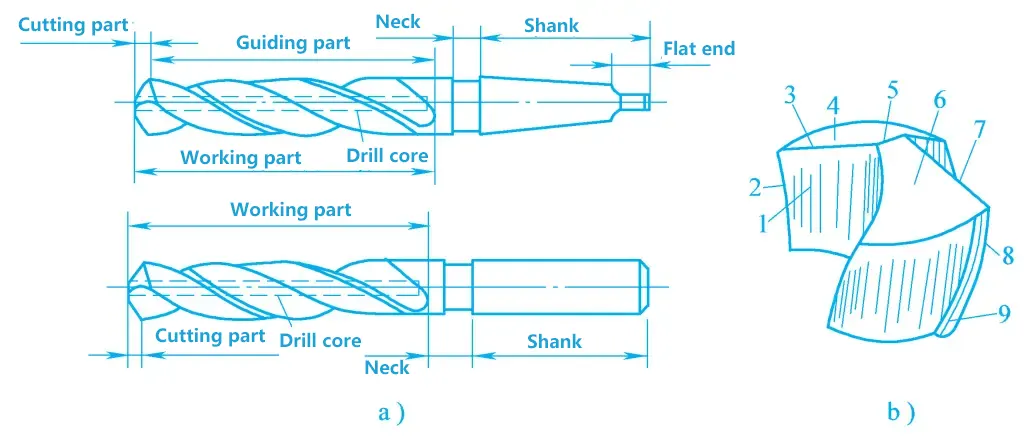

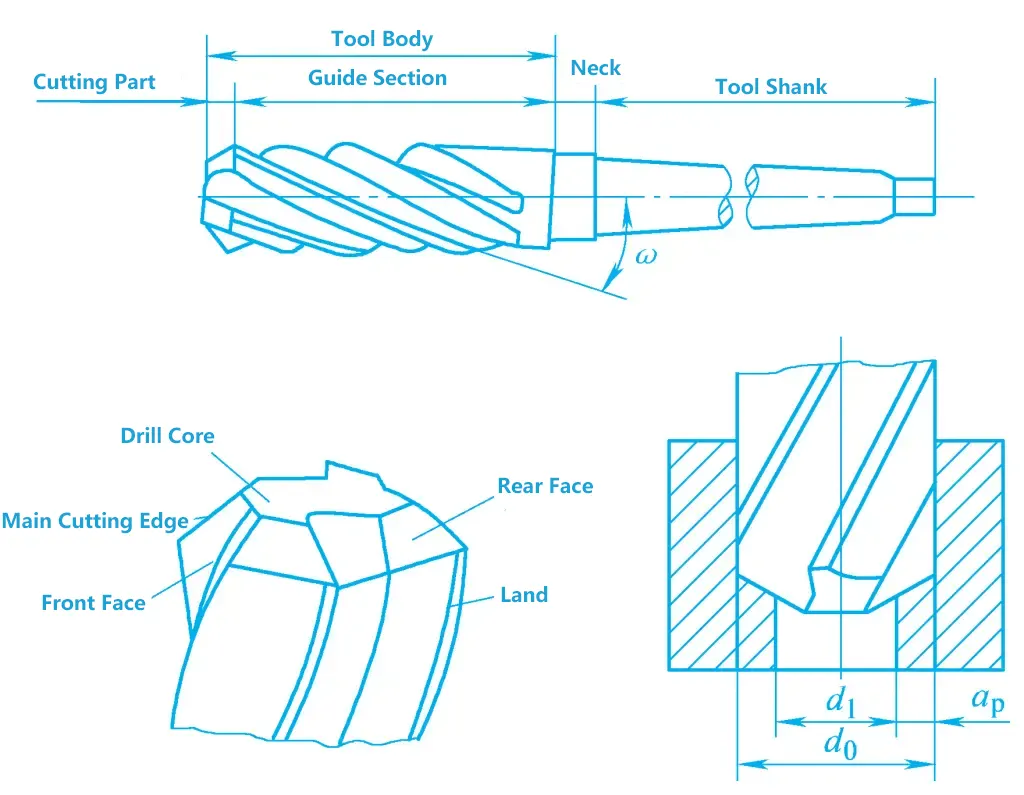

Bor pelintir standar, seperti yang ditunjukkan pada Gambar 4, terdiri dari shank, leher, dan bagian kerja.

a) Struktur keseluruhan mata bor

b) Memotong bagian mata bor

1-Depan

2, 8-Tepi tajam sekunder (tepi miring)

3, 7-Teknologi canggih utama

4, 6-Belakang utama

5-Tepi silang

9-Belakang sekunder

1) Shank.

Shank adalah bagian penahan dari bor puntir, tersedia dalam tipe lurus dan lancip, yang digunakan untuk mentransmisikan torsi saat mengebor. Shank lurus terutama digunakan untuk bor puntir kecil dengan diameter kurang dari 12 mm, umumnya dipasang pada spindel dengan menggunakan chuck bor.

Taper shank digunakan untuk bor puntir berdiameter lebih besar, yang dapat langsung dimasukkan ke dalam lubang lancip spindel atau melalui selongsong lancip ke dalam lubang lancip spindel. Ekor datar dari bor taper shank dapat digunakan untuk mentransmisikan torsi dan melepas mata bor dengan mudah.

2) Leher.

Alur leher adalah alur retraksi saat menggerinda tangkai bor, dengan spesifikasi dan tanda pabrik dari bor puntir yang terukir di bagian bawah alur.

3) Bagian yang bekerja.

Bagian kerja bor puntir terdiri dari bagian pemotongan dan bagian pemandu.

Bagian pemotongan melakukan pekerjaan pemotongan, terdiri dari dua bagian depan, bagian belakang utama, bagian belakang sekunder, mata potong utama, mata potong sekunder, dan mata potong silang. Tepi silang adalah tepi yang dibentuk oleh perpotongan dua bagian belakang utama, dan bagian belakang sekunder adalah dua pita tepi bor pelintir, yang bekerja berlawanan dengan dinding lubang (permukaan yang diproses) benda kerja.

Bagian pemandu berfungsi sebagai pemandu ketika bagian pemotongan memotong benda kerja, dan juga merupakan bagian gerinda cadangan dari bagian pemotongan. Untuk mengurangi gesekan antara bagian pemandu dan dinding lubang, diameter luarnya digerinda dengan lancip terbalik. Pada saat yang sama, untuk mempertahankan kekuatan bor puntir yang memadai, inti bor harus ada, dibuat menjadi kerucut positif ke arah betis bor.

(2) Metode pengeboran dengan bor putar

Pada dasarnya, ada enam metode pengeboran dengan bor puntir:

1) Mengebor pada posisi yang ditandai.

Pada awal pengeboran, uji coba pengeboran harus dilakukan, yang melibatkan pengeboran lubang dangkal (sekitar 1/4 dari diameter lubang) dengan ujung mata bor pada tanda tengah lubang, kemudian memeriksa apakah pusat lubang sudah benar, dan melakukan koreksi tepat waktu jika ditemukan penyimpangan.

Saat mengebor lubang, kurangi laju pemakanan saat lubang akan tembus, untuk meningkatkan kualitas pengeboran dan mencegah mata bor berdiameter kecil patah. Ketika mengebor lubang buta, perhatikan untuk mengontrol kedalaman pengeboran, biasanya dengan menyesuaikan blok penghenti kedalaman pada mesin bor atau membuat tanda, dll.

2) Mengebor lubang yang dalam.

Jika kedalaman lubang melebihi tiga kali diameternya, sering-seringlah mencabut mata bor untuk menghilangkan serpihan dan mendinginkannya secara tepat waktu, jika tidak, hal ini dapat menyebabkan penyumbatan serpihan atau keausan yang berlebihan atau bahkan patahnya mata bor, sehingga mempengaruhi kualitas lubang.

3) Mengebor material yang keras.

Kecepatan pengeboran tidak boleh terlalu tinggi, pengumpanan manual harus seragam, terutama saat lubang akan pecah, perhatikan untuk mengurangi kecepatan dan laju pengumpanan secara tepat.

4) Mengebor lubang dengan diameter yang lebih besar.

Apabila diameter pengeboran besar (biasanya lebih besar dari 30mm), sebaiknya dibor dalam dua langkah. Pertama, bor dengan mata bor 0,6~0,8 kali diameter lubang, kemudian bor ke diameter yang diperlukan. Hal ini tidak hanya membantu mengurangi hambatan aksial mata bor, tetapi juga membantu meningkatkan kualitas pengeboran.

5) Mengebor lubang pada bahan plastik dengan elastisitas tinggi.

Saat mengebor material dengan plastisitas yang baik dan ketangguhan yang tinggi, pemecahan chip sering kali menjadi masalah yang menonjol yang mempengaruhi pemrosesan, seperti chip yang menyumbat mata bor, yang mempengaruhi kualitas benda kerja; tidak kondusif untuk masuknya cairan pemotongan ke dalam area pemotongan, sehingga mengurangi masa pakai mata bor; mempengaruhi keselamatan operator dan sistem proses, dll.

Ketika masalah seperti itu terjadi, masalah tersebut dapat diperbaiki dengan mengubah sudut geometris mata bor, mengurangi kecepatan potongmeningkatkan laju pengumpanan, menarik kembali mata bor secara tepat waktu untuk pelepasan dan pendinginan chip, dll.

6) Mengebor pada permukaan yang miring.

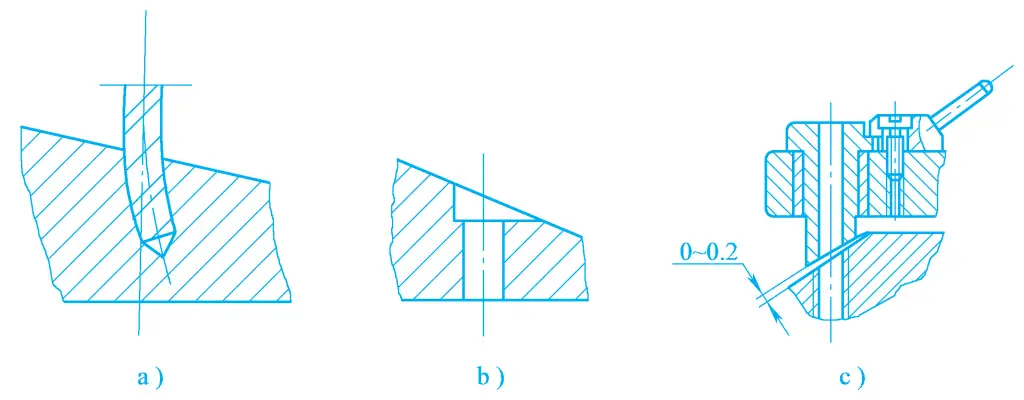

Ketika mengebor di lereng, gaya radial yang disebabkan oleh lereng sering kali menyebabkan mata bor menyimpang, sehingga menghasilkan sumbu lubang yang miring (lihat Gambar 5a), atau bahkan mematahkan mata bor. Untuk mencegah mata bor menyimpang, sebuah bidang dapat diganjal pada kemiringan sebelum mengebor (lihat Gambar 5b), atau selongsong bor khusus dapat digunakan untuk memandu mata bor, untuk meningkatkan kekakuan mata bor dan ketepatan pekerjaan (lihat Gambar 5c).

Saat mengebor, mata bor perlu didinginkan dan dilumasi, dengan bagian baja yang sering menggunakan emulsi atau oli mesin, bagian besi tuang yang biasanya menggunakan minyak tanah, dan non-besi logam sering menggunakan emulsi atau minyak tanah.

4. Reaming dan Membosankan

(1) Reaming

Reaming biasanya digunakan untuk memperbesar lubang yang telah dicor, ditempa, atau dibor. Reaming dapat digunakan sebagai proses pra-pemesinan sebelum melakukan reaming atau menggerinda lubang, atau sebagai proses pemesinan akhir untuk lubang dengan persyaratan presisi yang lebih rendah, biasanya digunakan untuk lubang dengan diameter dalam kisaran 10 ~ 100mm. Kelonggaran pemesinan untuk reaming adalah 0,5 ~ 4mm.

Alat-alat reaming yang umum digunakan termasuk twist drill dan reamer. Twist drill umumnya digunakan untuk reaming benda kerja, dan reamers digunakan untuk semi-finishing lubang dengan volume produksi yang lebih besar.

Struktur reamer ditunjukkan pada Gambar 6. Alat untuk membesarkan lubang mirip dengan bor pelintir, tetapi perbedaan utamanya adalah mata potong utama sering kali memiliki 3 atau 4 bilah, sehingga panduannya lebih baik; mata potong utama tidak melewati bagian tengah, tanpa bilah silang, yang dapat menghindari efek buruk dari bilah silang pada pemotongan; alur spiral lebih dangkal, dan diameter inti bor lebih besar, sehingga kekuatan bodi pahat lebih tinggi, dan kekakuannya lebih baik, sehingga memungkinkan peningkatan volume pemotongan selama proses membesarkan lubang.

Karena karakteristik reamer di atas, kualitas pemesinan reaming lebih baik daripada pengeboran, dan produktivitasnya lebih tinggi. Reaming memiliki efek korektif tertentu pada deviasi sumbu lubang cor, lubang yang dibor, dan lubang yang sudah dikerjakan sebelumnya. Tingkat toleransi dimensi reaming umumnya sekitar IT10, dan nilai kekasaran permukaan bisa mencapai Ra6.3 ~ 3.2μm.

Kecuali untuk bahan besi cor dan perunggu, cairan pemotongan harus digunakan saat melakukan reaming bahan lainnya, dengan emulsi sebagai yang paling umum digunakan.

(2) Membosankan

Boring mengacu pada pemesinan lubang countersunk silinder, lubang countersunk kerucut, dan permukaan ujung bos pada lubang yang telah dikerjakan sebelumnya. Alat yang digunakan untuk mengebor secara kolektif disebut sebagai bor bor, umumnya terbuat dari baja perkakas berkecepatan tinggi.

Bor bor untuk pemesinan permukaan ujung bos berdiameter besar dapat menggunakan sisipan yang dapat dikembalikan dari paduan keras atau sisipan yang dapat diindeks, yang dipasang pada badan pahat dengan cara mematri atau penjepitan mekanis. Tiang pemandu bor bor memastikan koaksialitas lubang countersink yang dibor dengan lubang aslinya.

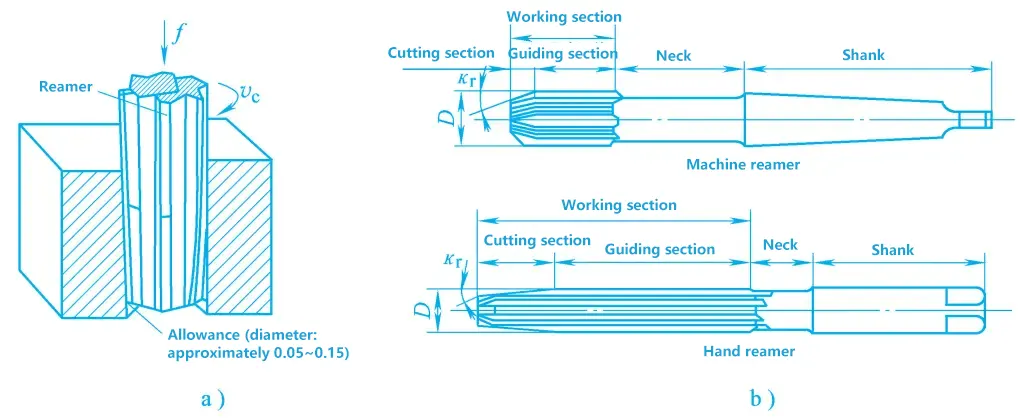

5. Reaming

Reaming adalah proses menggunakan reamer untuk menghilangkan lapisan kecil logam dari dinding lubang benda kerja untuk meningkatkan akurasi dimensinya dan mengurangi kekasaran permukaan. Proses ini cocok untuk semi-finishing dan finishing lubang, dan juga dapat digunakan sebagai proses pra-pemesinan sebelum penggerindaan atau pengasahan.

Karena tunjangan pemotongan selama reaming kecil, tingkat toleransi dimensi setelah reaming umumnya IT9 ~ IT7, dan nilai kekasaran permukaan adalah Ra3.2 ~ 1.6μm, dengan tingkat toleransi dimensi reaming halus mencapai hingga IT6, dan nilai kekasaran permukaan Ra1.6 ~ 0.4μm.

Reaming tidak cocok untuk pemesinan baja yang dikeraskan dan material dengan kekerasan yang terlalu tinggi. Reamer adalah alat dengan ukuran tetap, cocok untuk pemesinan lubang berdiameter sedang dan kecil. Sebelum direaming, benda kerja harus menjalani proses seperti pengeboran dan pemboran (reaming).

(1) Reamers

Tergantung pada metode penggunaannya, reamer dibagi menjadi reamer tangan dan reamer mesin, seperti yang ditunjukkan pada Gambar 7. Reamer tangan memiliki tangkai lurus, dengan bagian kerja yang lebih panjang, memberikan panduan yang baik, yang dapat mencegah reamer dari kemiringan selama pengetapan manual. Reamer mesin sering kali memiliki tangkai lancip, yang dapat dipasang pada mesin bor, mesin bubut, dan mesin bor untuk reaming.

a) Reaming

b) Reamers

Bagian kerja reamer meliputi bagian pemotongan dan bagian kalibrasi. Bagian pemotongan berbentuk kerucut, melakukan pekerjaan pemotongan utama. Bagian kalibrasi digunakan untuk mengkalibrasi diameter lubang, menghaluskan dinding lubang, dan memandu, dengan lancip terbalik yang sangat kecil di bagian belakang bagian kalibrasi untuk mengurangi gesekan dengan dinding lubang dan mencegah diameter lubang mengembang setelah reaming.

Reamers memiliki 6 ~ 12 gigi pemotong, dengan seruling chip yang relatif dangkal dan diameter inti bor yang besar, oleh karena itu, kekakuan dan pemandu reamer bahkan lebih baik daripada bor reaming.

(2) Masalah yang harus diperhatikan saat melakukan reaming

- Kelonggaran reaming harus moderat. Tunjangan reaming yang terlalu besar dapat menyebabkan diameter reamer meningkat karena panas pemotongan yang besar, memperbesar diameter lubang; keripik mudah tersumbat, cairan pemotongan tidak dapat dengan mudah masuk ke area pemotongan, permukaan lubang lebih kasar, dan alat untuk membesarkan lubang mudah aus; kelonggaran yang terlalu kecil tidak dapat menghilangkan bekas pahat yang tertinggal di lubang bawah, dan kekasaran permukaan tidak memenuhi persyaratan. Tunjangan reaming kasar umumnya 0,15 ~ 0,35 mm, dan tunjangan reaming halus umumnya 0,05 ~ 0,15 mm.

- Selama reaming, kecepatan potong yang lebih rendah dan laju pemakanan yang lebih kecil harus digunakan.

- Gunakan cairan pemotongan secara wajar.

- Untuk mencegah sumbu reamer menyimpang dari sumbu spindel utama, menyebabkan kemiringan sumbu lubang, pembesaran diameter lubang, dan fenomena lainnya, sambungan mengambang harus digunakan antara reamer dan spindel utama. Saat menggunakan koneksi mengambang, reaming tidak dapat memperbaiki penyimpangan sumbu lubang bawah, dan akurasi posisi lubang harus dipastikan oleh proses sebelumnya.

- Selama proses reaming, reamer tidak boleh dibalik untuk menghindari serpihan yang menyumbat reamer dan menggores dinding lubang, sehingga menyebabkan reamer pecah.

- Alat untuk membesarkan lubang harus diasah tepat pada waktunya setelah tumpul. Umumnya, hanya bagian belakang pemotong yang digiling ulang, dan batu gerinda digunakan untuk menggiling persimpangan bagian pemotongan dan bagian kalibrasi alat untuk membesarkan lubang menjadi radius kecil untuk membentuk bilah transisi, untuk meningkatkan umur alat untuk membesarkan lubang dan kualitas permukaan pemesinan.

II. Pemesinan yang Membosankan

Pemesinan bor adalah metode pemrosesan lubang yang sudah ada dengan alat bor.

1. Karakteristik dan rentang proses pengeboran

(1) Karakteristik membosankan

- Pemesinan bor sangat fleksibel dan mudah beradaptasi. Selain memproses lubang dan sistem lubang pada mesin bor, mesin ini juga dapat memproses lingkaran eksternal, permukaan ujung, dll. Ukuran pemrosesan bisa besar atau kecil, cocok untuk berbagai jenis produksi dan persyaratan presisi.

- Pemesinan bor membutuhkan keterampilan teknis operasional yang tinggi. Untuk memastikan keakuratan dimensi dan kekasaran permukaan benda kerja, tidak hanya bergantung pada peralatan yang digunakan, tetapi terutama pada tingkat teknis para pekerja. Pada saat yang sama, waktu penyesuaian untuk peralatan dan perkakas mesin juga lebih lama. Selama pengeboran, lebih sedikit mata potong yang berpartisipasi dalam pekerjaan, jadi secara umum, produktivitas pemesinan bor lebih rendah.

- Struktur alat bor sederhana, mudah diasah, dan berbiaya rendah.

- Boring dapat mengoreksi kesalahan posisi sumbu lubang yang dihasilkan pada proses sebelumnya, memastikan akurasi posisi lubang.

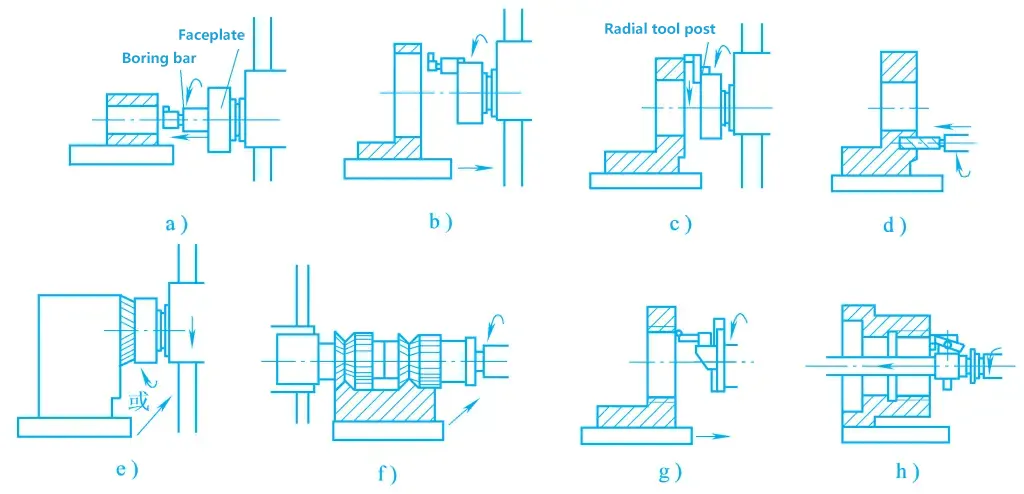

(2) Rentang proses membosankan

Rentang proses pemesinan bor sangat luas. Mesin ini dapat mengebor lubang tunggal atau sistem lubang, bros, bidang giling, mengebor lubang buta, dan mengebor permukaan ujung, seperti yang ditunjukkan pada Gambar 8. Benda kerja yang besar dengan bentuk yang rumit seperti alas, kotak, dan bracket, terutama sistem lubang dengan persyaratan akurasi posisi, sering diproses pada mesin bor dengan menggunakan perangkat koordinat atau templat bor.

a) Lubang kecil yang membosankan

b) Lubang besar yang membosankan

c) Permukaan ujung yang membosankan

d) Pengeboran

e) Bidang penggilingan

f) Penggilingan permukaan gabungan

g) Benang yang membosankan

h) Mengebor ulir lubang dalam yang membosankan

Saat membosankan, tingkat toleransi dimensi adalah IT7 ~ IT6, akurasi jarak lubang bisa mencapai 0,015mm, dan nilai kekasaran permukaan adalah Ra1.6 ~ 0,8μm. Jika dilengkapi dengan berbagai aksesori, batang bor khusus, dan perangkat lain, mesin bor juga dapat memproses alur, ulir, lubang runcing, dan permukaan bola.

2. Mesin yang membosankan

Mesin bor cocok untuk memproses lubang yang ada pada benda kerja berukuran besar dan sedang, terutama cocok untuk memproses sistem lubang dengan persyaratan yang ketat pada jarak lubang dan akurasi posisi yang didistribusikan pada permukaan yang sama atau berbeda. Gerakan utama alat waktu kerja berputar, dan gerakan pemakanan dapat diselesaikan oleh alat atau benda kerja, tergantung pada jenis mesin dan kondisi pemrosesan.

Mesin bor dapat dibagi menjadi mesin bor horizontal, mesin bor koordinat, dan mesin bor presisi, dll.

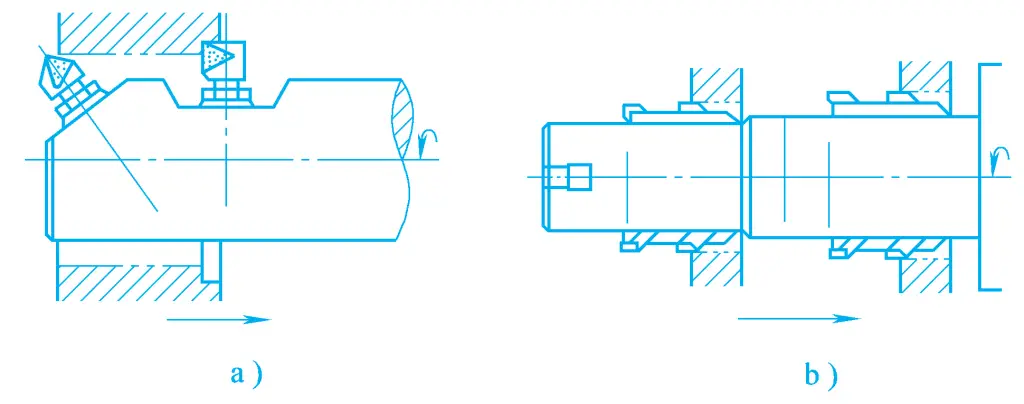

(1) Mesin bor horizontal

Mesin bor horizontal terdiri dari alas, kotak spindel, meja kerja, meja putar, dan kolom depan dan belakang, seperti yang ditunjukkan pada Gambar 9. Kotak spindel dipasang pada rel pemandu vertikal kolom depan dan dapat bergerak naik dan turun di sepanjang rel pemandu. Kotak spindel berisi komponen spindel, meja putar, mekanisme transmisi gerak utama dan gerak umpan, dan mekanisme operasi. Gerakan utama mesin adalah rotasi spindel atau meja putar.

1 Tempat Tidur

2-Bingkai penyangga

Kolom 3-belakang

Dasar geser 4-lebih rendah

Dasar geser 5-atas

6-Meja Kerja

7-Spindel

Meja 8-Rotasi

Kolom 9-depan

Kotak 10 Spindel

Menurut persyaratan pemesinan, poros bor dapat melakukan gerakan umpan aksial atau slide pahat radial pada meja putar dapat melakukan gerakan umpan radial saat berputar dengan meja putar. Perangkat meja kerja terdiri dari alas geser bawah, alas geser atas, dan meja kerja. Meja kerja dapat bergerak secara longitudinal di sepanjang rel pemandu tempat tidur dengan alas geser bawah, atau dapat bergerak secara lateral di sepanjang rel pemandu atas alas geser bawah dengan alas geser atas.

Meja kerja juga dapat berputar di sekitar sumbu vertikal di sepanjang rel pemandu melingkar pada alas geser atas, untuk memudahkan pemesinan lubang yang didistribusikan pada permukaan yang berbeda. Terdapat rangka penyangga pada rel pemandu vertikal kolom belakang untuk menyangga batang bor yang lebih panjang, untuk meningkatkan kekakuan batang bor. Rangka penyangga dapat bergerak naik dan turun di sepanjang rel pemandu kolom belakang untuk mempertahankan koaksialitas dengan poros bor, dan kolom belakang dapat disetel secara longitudinal sesuai dengan panjang batang bor.

Jangkauan teknologi mesin bor horizontal sangat luas, dengan metode pemesinan tipikal yang ditunjukkan pada Gambar 10.

(2) Mesin bor jig

Mesin bor jig adalah mesin bor presisi tinggi dengan kekakuan dan ketahanan getaran yang baik, serta memiliki alat pengukur koordinat presisi untuk bagian yang bergerak seperti meja kerja dan kotak spindel, sehingga memungkinkan pemosisian benda kerja dan perkakas yang tepat. Oleh karena itu, akurasi dimensi dan akurasi geometris pemesinan pada mesin bor jig sangat tinggi.

Mesin ini terutama digunakan untuk pemesinan lubang presisi, sistem lubang, dan bagian cetakan dalam kondisi produksi satu bagian dan batch kecil, dan juga dapat digunakan untuk pemesinan presisi berbagai jenis kotak, badan silinder, dan badan mesin dalam produksi batch. Mesin bor jig dibagi menjadi tipe kolom tunggal, kolom ganda, dan horisontal menurut strukturnya.

1) Mesin bor jig kolom tunggal

Seperti yang ditunjukkan pada Gambar 11, kotak spindel dipasang pada rel pemandu vertikal kolom dan dapat disetel ke atas dan ke bawah untuk mengakomodasi benda kerja dengan ketinggian yang berbeda. Posisi koordinat lubang bor ditentukan oleh gerakan memanjang meja kerja di sepanjang rel pemandu alas bed dan gerakan lateral alas bed di sepanjang rel pemandu alas bed. Selama pengeboran, gerakan pemakanan diselesaikan dengan gerakan memanjang atau menyamping dari meja kerja.

1-Meja Kerja

Spindel 2-utama

3-Headstock

4-Kolom

Pelana 5 tempat tidur

6 Tempat Tidur

Jenis alat mesin ini memiliki tiga sisi meja kerja yang terbuka, yang nyaman untuk pengoperasian, tetapi kotak spindel ditopang pada kolom. Semakin besar ukuran meja kerja, semakin jauh garis tengah spindel dari kolom, sehingga mempengaruhi kekakuan dan akurasi pemesinan alat mesin. Oleh karena itu, jenis alat mesin ini umumnya berukuran sedang atau kecil (lebar meja kerja kurang dari 630mm).

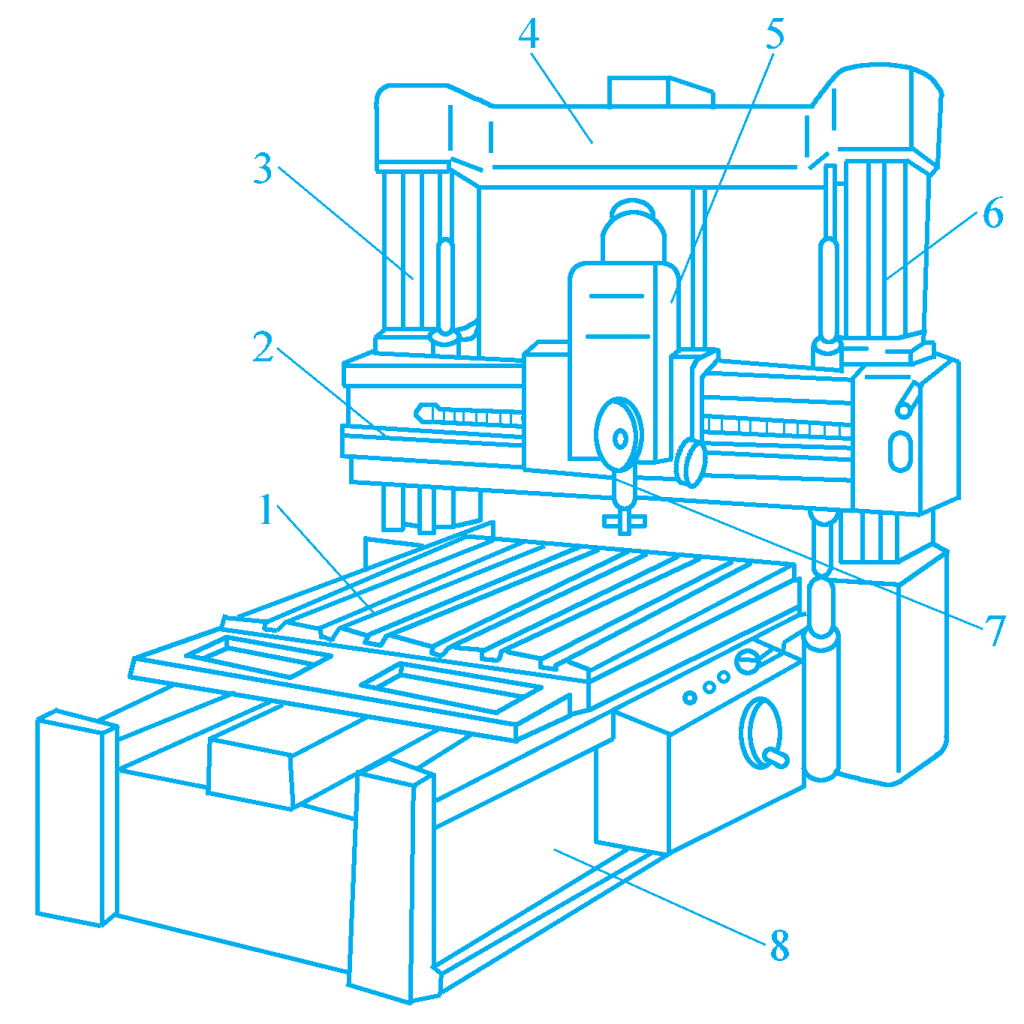

2) Mesin bor jig kolom ganda

Seperti yang ditunjukkan pada Gambar 12, mesin bor terdiri dari dua kolom, balok atas, dan alas yang membentuk rangka gantry, dengan kekakuan yang baik. Kotak spindel dipasang pada palang yang dapat diatur ke atas dan ke bawah di sepanjang rel pemandu kolom, dan posisi koordinat lubang bor ditentukan oleh pergerakan kotak spindel di sepanjang rel pemandu palang dan pergerakan meja kerja di sepanjang rel pemandu alas. Mesin bor jig kolom ganda umumnya adalah mesin berukuran besar atau sedang.

1-Meja Kerja

2-Balok Silang

3, 6-Kolom

Balok 4-Atas

Kotak 5-spindel

7-Spindel

8 Tempat Tidur

3) Mesin bor jig horizontal

Seperti yang ditunjukkan pada Gambar 13, fitur struktural mesin bor jenis ini adalah spindelnya disusun secara horizontal. Meja kerja terdiri dari alas geser bawah, alas geser atas, dan meja kerja putar yang dapat diindeks secara tepat. Koordinat pengeboran ditentukan oleh gerakan longitudinal alas geser bawah di sepanjang rel tempat tidur dan gerakan vertikal kotak spindel di sepanjang rel kolom.

1 Tempat Tidur

Alas Geser 2 Bawah

Dasar Geser 3-Atas

Meja Kerja 4-Rotasi

Spindel 5-utama

6-Kolom

Kotak 7 Spindel

Selama pemesinan lubang, gerakan pemakanan dapat diselesaikan dengan gerakan aksial spindel atau dengan gerakan alas geser atas. Mesin bor koordinat horizontal memiliki kinerja yang baik, ketinggian benda kerja umumnya tidak terbatas, dan nyaman untuk dijepit. Dengan menggunakan gerakan pengindeksan meja kerja, pemesinan lubang dan bidang multi-arah dapat diselesaikan dalam satu penjepitan benda kerja.

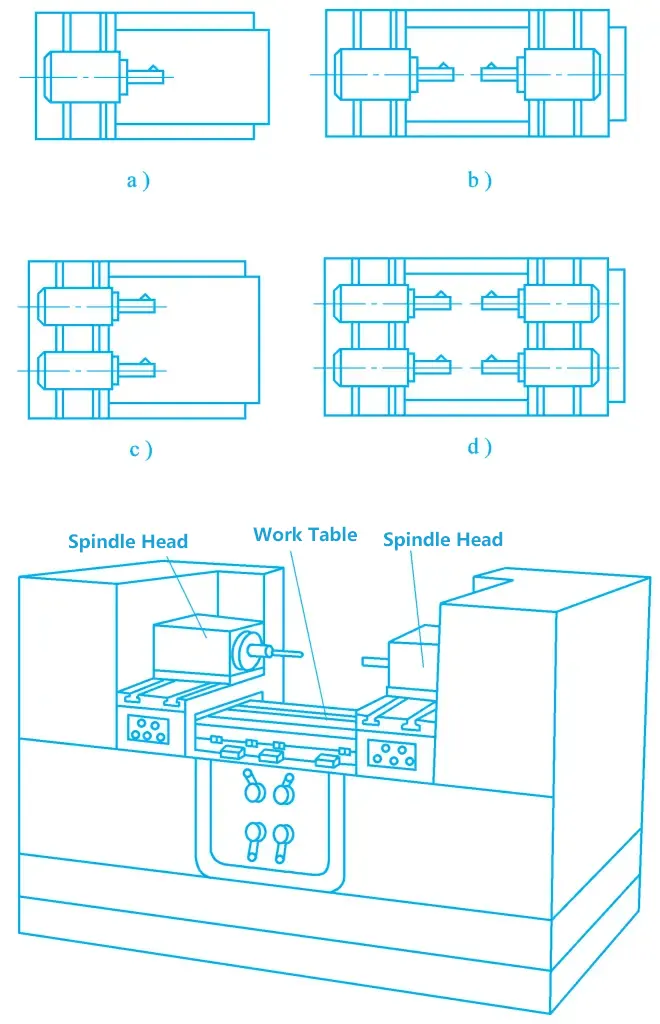

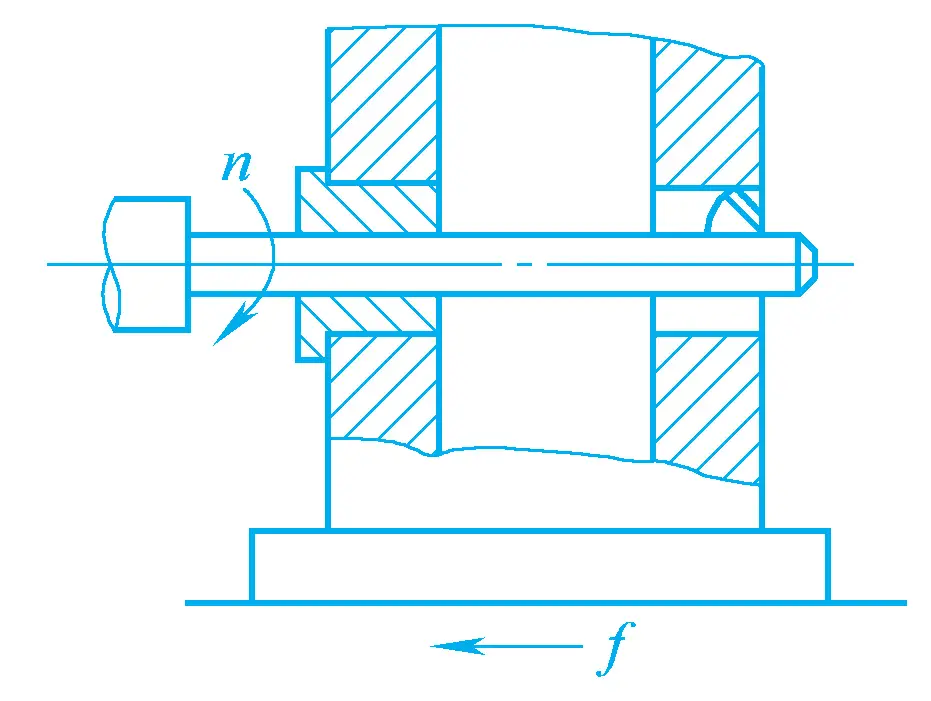

(3) Mesin Bor Presisi

Mesin bor presisi adalah mesin bor berkecepatan tinggi, dinamakan mesin bor berlian di masa lalu karena berlian digunakan sebagai bahan pahat. Seperti yang ditunjukkan pada Gambar 14, sekarang hard alloy digunakan sebagai material pahat, umumnya menggunakan kecepatan yang lebih tinggi, jumlah pemotongan belakang yang lebih kecil, dan jumlah pemakanan untuk pemotongan, sehingga menghasilkan akurasi pemesinan yang lebih tinggi, oleh karena itu disebut mesin bor presisi. Mesin ini terutama digunakan untuk pemesinan lubang presisi menengah dan kecil dalam produksi batch atau massal.

a) Sumbu tunggal satu sisi

b) Sumbu ganda satu sisi

c) Sumbu ganda satu sisi

d) Sumbu empat sisi dua sisi

3. Alat Bor

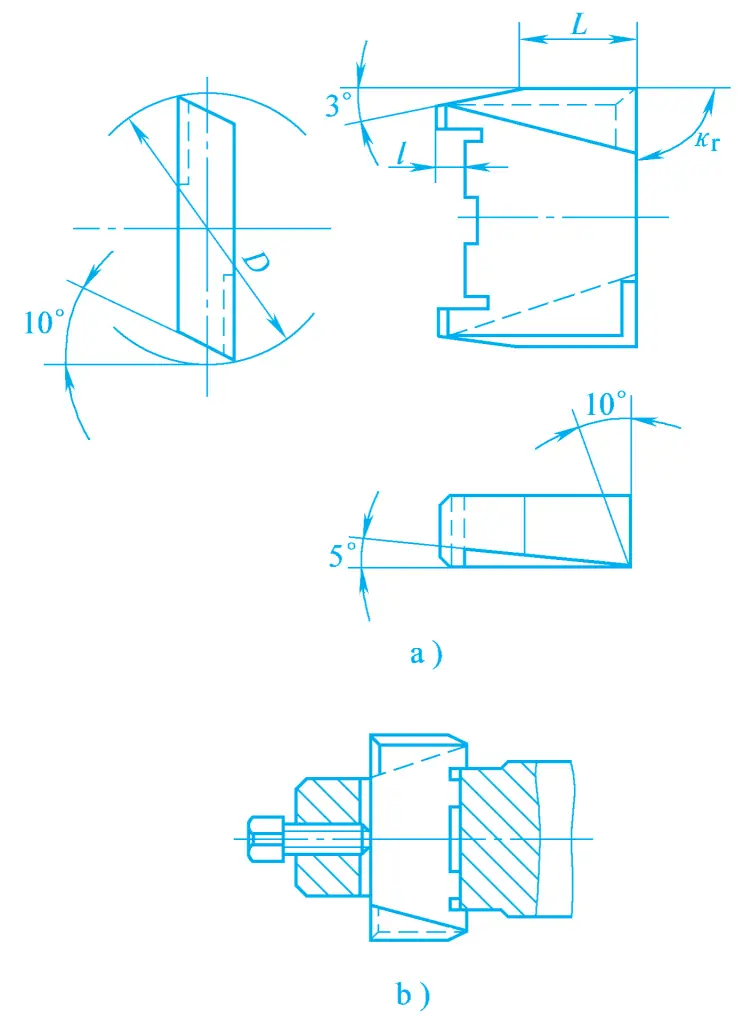

Alat bor yang umum dibagi menjadi mata bor tunggal, mata bor ganda, dan mata bor banyak, dan struktur serta karakteristiknya diperkenalkan di bawah ini.

(1) Alat Bor satu mata pisau

Kebanyakan pahat bor mata bor tunggal dibuat dengan struktur yang dapat disesuaikan seperti yang ditunjukkan pada Gambar 15, dengan sekrup 3 yang digunakan untuk menyesuaikan ukuran, dan sekrup 2 untuk mengunci. Mata bor satu bilah yang digunakan pada mesin bubut sering kali memiliki kepala mata bor dan batang mata bor yang dibuat menjadi satu bagian. Ukuran penampang (lingkaran atau persegi) dan panjang batang bor bergantung pada diameter dan panjang lubang, yang dapat dipilih sesuai dengan buku perkakas yang relevan atau standar teknis.

a) Alat bor lubang tidak tembus

b) Alat bor lubang tembus

Kepala 1-Alat

Sekrup Pengencang 2

Sekrup Penyetel 3

Batang 4-Bor

Struktur yang dapat disesuaikan dari alat bor mata bor tunggal hanya memungkinkan kepala alat bergerak ke satu arah. Jika kepala pahat terlalu panjang selama penyetelan, maka perlu ditarik secara manual, terkadang memerlukan beberapa kali pengulangan untuk menyesuaikan dengan ukuran yang diperlukan, sehingga efisiensinya rendah dan presisi penyetelannya tidak terlalu tinggi, hanya cocok untuk produksi satu bagian dan batch kecil.

(2) Alat Bor Pisau Ganda

Alat bor mata bor ganda sederhana memiliki sepasang mata potong simetris di kedua ujung alat yang ikut memotong secara bersamaan, yang dapat menghilangkan pengaruh gaya potong radial pada batang bor. Keakuratan dimensi lubang benda kerja dipastikan oleh ukuran alat bor.

Alat bor mata bor ganda dibagi menjadi tipe tetap dan mengambang. Blok pahat bor tetap dan pemasangannya ditunjukkan pada Gambar 16. Blok pahat bor dapat dipatri dengan bilah paduan keras atau seluruhnya terbuat dari baja perkakas berkecepatan tinggi. Jenis alat bor ini, karena keterbatasan akurasi pemasangan dan dimensi struktural blok alat bor, hanya cocok untuk pengeboran kasar dan pengeboran setengah jadi pada lubang dengan diameter lebih besar dari 40 mm.

a) Boring Bar Block

b) Instalasi

Saat ini, sebagian besar batang bor bermata dua mengadopsi struktur mengambang, seperti yang ditunjukkan pada Gambar 17, yang merupakan batang bor mengambang tipe rakitan yang umum digunakan. Blok batang bor dipasang ke dalam lubang persegi batang bor dengan jarak bebas yang pas, tanpa perlu dijepit. Hal ini diseimbangkan dan diposisikan oleh gaya potong yang bekerja pada ujung potong di kedua sisi selama pemotongan, sehingga secara otomatis mengkompensasi kesalahan pemesinan yang disebabkan oleh kesalahan pemasangan blok batang bor dan kesalahan runout radial batang bor.

a) Bilah Bor Mengambang

b) Penggunaan

Sisipan 1-Boring

Tubuh 2-Alat

Sekrup Penyetel 3

Mesin Cuci 4-Bevel

Sekrup Pengencang 5

Tingkat toleransi lubang yang dapat dicapai dengan batang bor ini mencapai IT7 ~ IT6, dan kekasaran permukaannya adalah Ra1.6 ~ 0.4μm. Kelemahan dari blok batang bor mengambang di batang bor adalah tidak dapat memperbaiki kesalahan kelurusan dan kesalahan posisi timbal balik lubang.

(3) Batang Bor Multi-Tepi yang Membosankan

Dalam produksi massal, khususnya saat pemesinan logam non-besi dengan keausan pahat yang kecil, batang bor gabungan multi-tepi sering digunakan, yaitu mengatur beberapa sisipan bor untuk pemesinan dimensi radial dan aksial pada satu batang bor dan satu kepala pemotong. Meskipun pembuatan dan penyetelan ulang batang bor gabungan ini agak merepotkan, namun tetap memiliki keunggulan dalam hal efisiensi pemesinan secara keseluruhan.

Untuk meningkatkan akurasi dan efisiensi lubang bor, dan untuk menghindari masalah penyesalan pada batang bor multi-tepi yang disebutkan di atas, batang bor gabungan multi-tepi dapat digunakan selama proses pengeboran, yaitu dengan memasang dua kepala pemotong atau lebih pada satu badan alat atau batang bor, dan masing-masing kepala pemotong dapat disetel secara terpisah. Bilah bor dengan dua atau lebih mata potong yang bekerja secara bersamaan dikenal sebagai bilah bor gabungan multi-muka.

Gambar 18a menunjukkan batang bor gabungan dua sisi yang digunakan untuk lubang tembus dan lubang buta, dan Gambar 18b menunjukkan batang bor gabungan beberapa sisi yang digunakan untuk pengeboran kasar dan halus pada lubang ganda.

4. Metode Pemesinan yang Membosankan

(1) Pemesinan Permukaan Tunggal

1) Lubang Diameter Kecil yang Membosankan

Bilah bor dapat dipasang pada spindel untuk diputar, dengan meja kerja tidak bergerak, sehingga spindel juga dapat melakukan gerakan pemakanan aksial, seperti yang ditunjukkan pada Gambar 8a. Setelah setiap pemakanan, spindel kembali ke posisi awal, kemudian sesuaikan jumlah pemotongan belakang untuk melanjutkan pemesinan hingga selesai.

2) Lubang Besar Dangkal yang Membosankan

Pasang dudukan pahat dan batang bor pada slide putar datar, biarkan pelat putar datar berputar, dorong batang bor ke kedalaman yang diperlukan, kemudian biarkan meja kerja menggerakkan benda kerja untuk melakukan gerakan pengumpanan memanjang, seperti yang ditunjukkan pada Gambar 8b.

3) Pemesinan Permukaan Ujung Lubang

Pasang pahat pada dudukan pahat pada pelat putar datar, digerakkan oleh pelat putar datar untuk berputar, sementara dudukan pahat diumpankan secara radial di sepanjang pelat putar datar oleh slide dudukan pahat, seperti yang ditunjukkan pada Gambar 8c.

4) Pengeboran, Reaming, dan Lubang Reaming

Untuk lubang kecil, mata bor, reamer, dan alat reaming dapat dipasang secara berurutan pada spindel, yang berputar dan melakukan gerakan pemakanan aksial, untuk menyelesaikan proses pengeboran, reaming, dan proses pemotongan lainnya pada lubang kecil, seperti yang ditunjukkan pada Gambar 8d.

5) Benang yang Membosankan

Pasang batang bor ulir pada dudukan pahat yang dibuat khusus, digerakkan oleh spindel bor untuk berputar, sementara meja kerja bergerak di sepanjang alas dengan satu lead per putaran pahat, sehingga mengebor ulir.

Untuk mengontrol jumlah pemotongan belakang dari setiap langkah, Anda dapat menggerakkan pemegang pahat khusus pada jarak tertentu di sepanjang arah geserannya pada akhir setiap langkah sesuai kebutuhan, seperti ditunjukkan pada Gambar 8g. Metode ini juga dapat digunakan untuk mengefrais ulir eksternal yang pendek. Untuk mengebor ulir internal, dudukan pahat khusus lainnya dapat dipasang pada batang bor, yang berputar dan diumpankan secara aksial sesuai kebutuhan, seperti ditunjukkan pada Gambar 8h.

(2) Pemesinan sistem lubang

Sistem lubang mengacu pada dua atau lebih lubang di ruang angkasa yang memiliki persyaratan akurasi posisi relatif tertentu. Sistem lubang dibagi menjadi sistem lubang koaksial, sistem lubang vertikal, dan sistem lubang paralel.

1) Sistem lubang koaksial yang membosankan

Persyaratan teknis utama untuk sistem lubang koaksial adalah akurasi koaksialitas setiap lubang pada jalur koaksial. Metode berikut ini umumnya digunakan dalam produksi untuk pemesinan:

(1) Metode pemandu.

Ketika melakukan pemesinan sistem lubang pada casing dalam produksi satu bagian dan produksi batch kecil, deformasi batang bor akibat gaya dapat memengaruhi akurasi koaksialitas lubang. Dalam hal ini, selongsong pemandu dapat digunakan untuk pemesinan lubang koaksial.

Gunakan selongsong pemandu pada kolom belakang mesin bor untuk penyangga dan pemandu. Masukkan batang bor ke dalam lubang lancip pada spindel bor, dan ujung lainnya ditopang oleh selongsong pemandu pada kolom belakang, pasang alat bor, dan sesuaikan ukurannya. Spindel bor berputar, dan meja kerja menggerakkan benda kerja untuk melakukan gerakan umpan memanjang, sehingga mengebor dua lubang koaksial.

Jika dua lubang memiliki diameter yang berbeda, dua alat bor dapat dipasang pada posisi yang berbeda pada batang bor untuk mengebor dua lubang tersebut secara berurutan atau secara bersamaan, seperti yang ditunjukkan pada Gambar 10b. Kerugian dari metode ini adalah memakan waktu dan merepotkan untuk menyesuaikan posisi selongsong pemandu pada kolom belakang, dan memerlukan blok pemusatan untuk penyelarasan, umumnya cocok untuk pemesinan selongsong yang besar.

Gunakan lubang yang sudah dikerjakan untuk penyangga dan pemandu. Setelah lubang di dinding depan casing dikerjakan, selongsong pemandu dapat dipasang di lubang untuk menyangga dan memandu batang bor untuk pemesinan lubang di belakangnya, untuk memastikan koaksialitas kedua lubang. Metode ini cocok untuk pemesinan lubang koaksial dengan dinding casing yang relatif dekat, seperti yang ditunjukkan pada Gambar 19.

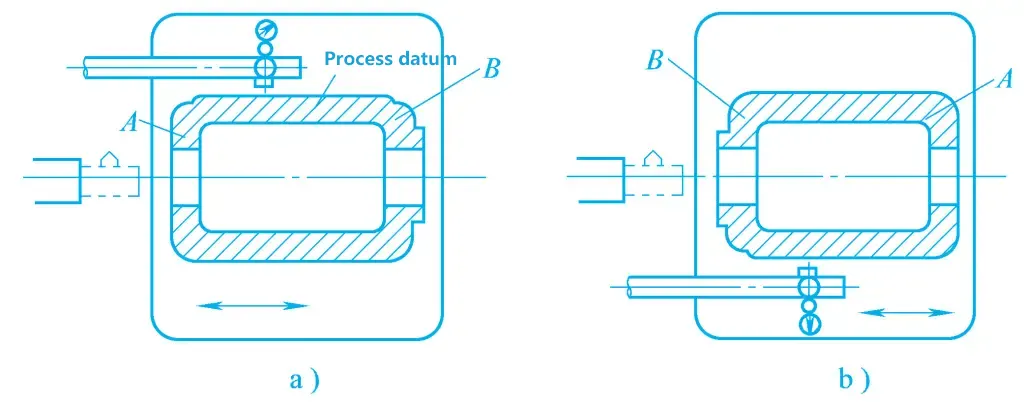

② Metode penyelarasan.

Metode penyelarasan melibatkan pemesinan lubang di salah satu ujung casing setelah penjepitan tunggal, kemudian memutar meja kerja mesin bor 180°, dan kemudian menyelaraskan lubang di ujung lain casing pada garis koaksial.

Gambar 20a menunjukkan penyelarasan permukaan dasar teknologi yang sejajar dengan sumbu lubang yang akan dibor pada casing dengan indikator dial yang dipasang pada boring bar sebelum melakukan pengeboran, sehingga sejajar dengan sumbu boring bar, kemudian menyesuaikan posisi spindel untuk melakukan pengeboran pada dinding A casing.

Gambar 20b menunjukkan bahwa setelah melakukan pengeboran, meja kerja diputar 180°, permukaan dasar teknologi diselaraskan dengan persyaratan paralelisme sumbu batang bor, kemudian menggunakan permukaan dasar teknologi sebagai tolok ukur pengukuran terpadu, menyesuaikan posisi spindel sehingga sumbu batang bor bertepatan dengan sumbu lubang di dinding A, sehingga pengerjaan lubang di dinding B casing.

Metode jig yang membosankan.

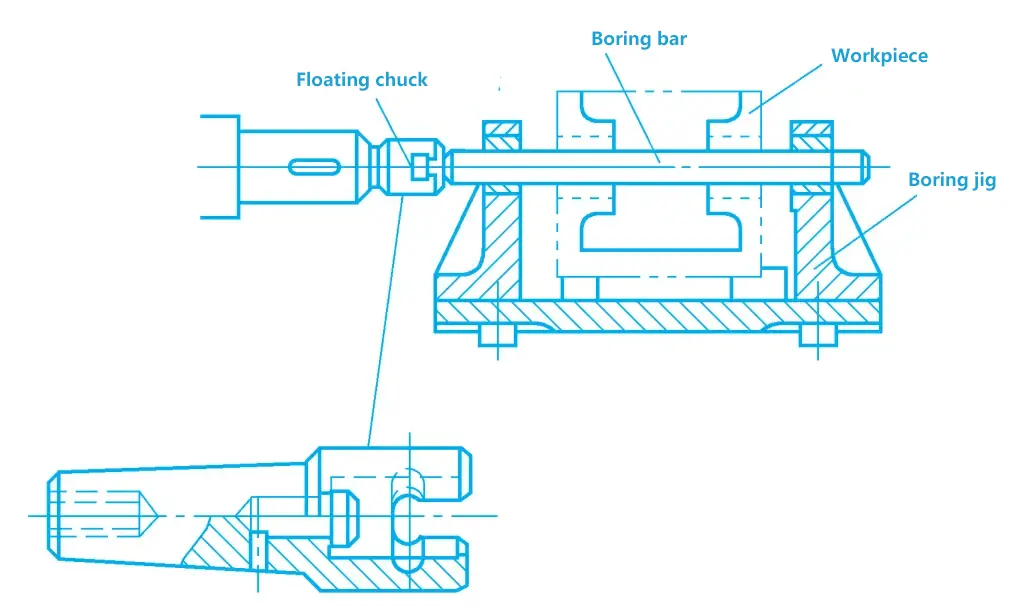

Dalam produksi batch, jig bor umumnya digunakan untuk pemesinan, dengan akurasi koaksialitas yang dijamin oleh jig bor. Seperti yang ditunjukkan pada Gambar 21, benda kerja dijepit pada jig bor, dan batang bor ditopang pada lubang pemandu selongsong bor depan dan belakang, dipandu oleh selongsong bor untuk mengebor lubang pada posisi yang benar pada benda kerja.

Ketika mengebor lubang dengan jig bor, batang bor dihubungkan secara mengambang ke spindel mesin melalui pencekam mengambang, sehingga akurasi pemesinan sistem lubang tidak terpengaruh oleh akurasi mesin. Pada Gambar 21, akurasi koaksialitas lubang terutama bergantung pada akurasi jig bor, sehingga memungkinkan pemesinan sistem lubang presisi tinggi pada mesin dengan presisi lebih rendah.

Ini juga memfasilitasi pemotongan serentak multi-alat, dan pemosisian serta penjepitan yang cepat, dengan produktivitas tinggi. Namun, persyaratan akurasi untuk jig bor tinggi, siklus pembuatannya panjang, dan biaya produksinya tinggi, oleh karena itu, metode jig bor untuk sistem lubang pemesinan terutama diterapkan dalam produksi batch, yang dapat diproses pada mesin serba guna, serta pada mesin serba guna atau pusat permesinan.

2) Sistem lubang paralel yang membosankan

Persyaratan teknis utama untuk sistem lubang paralel adalah akurasi dimensi dan akurasi posisi jarak antara sumbu lubang paralel dan antara sumbu lubang dan bidang referensi. Metode berikut ini umumnya digunakan dalam produksi:

① Metode koordinat.

Metode koordinat untuk lubang bor melibatkan pengubahan dimensi jarak lubang antara lubang-lubang pada sistem lubang menjadi dua dimensi koordinat yang saling tegak lurus, kemudian secara tepat menyesuaikan posisi relatif spindel mesin dan benda kerja pada arah horisontal dan vertikal sesuai dengan dimensi koordinat tersebut, untuk memastikan keakuratan dimensi jarak lubang dengan mengontrol dimensi perpindahan koordinat dan toleransi mesin.

② Metode penyelarasan.

Metode penyelarasan untuk pengeboran melibatkan penggunaan beberapa perangkat tambahan untuk secara akurat menemukan posisi yang tepat dari setiap lubang yang akan dikerjakan pada mesin serba guna. Metode penyelarasan yang umum meliputi:

Metode penyelarasan penandaan garis.

Sebelum pemesinan, tandai posisi setiap lubang pada blanko sesuai dengan persyaratan gambar, dan selama pemesinan, sejajarkan pahat dan benda kerja sesuai dengan garis yang ditandai, juga kombinasikan dengan metode pemotongan percobaan.

Penandaan garis memerlukan pengoperasian manual, sulit, dan akurasi pemesinan sangat dipengaruhi oleh tingkat keterampilan pekerja, sehingga menghasilkan akurasi jarak lubang yang rendah dan produktivitas yang rendah. Oleh karena itu, secara umum cocok untuk sistem lubang pemesinan dengan persyaratan akurasi jarak lubang yang rendah dan batch produksi yang kecil.

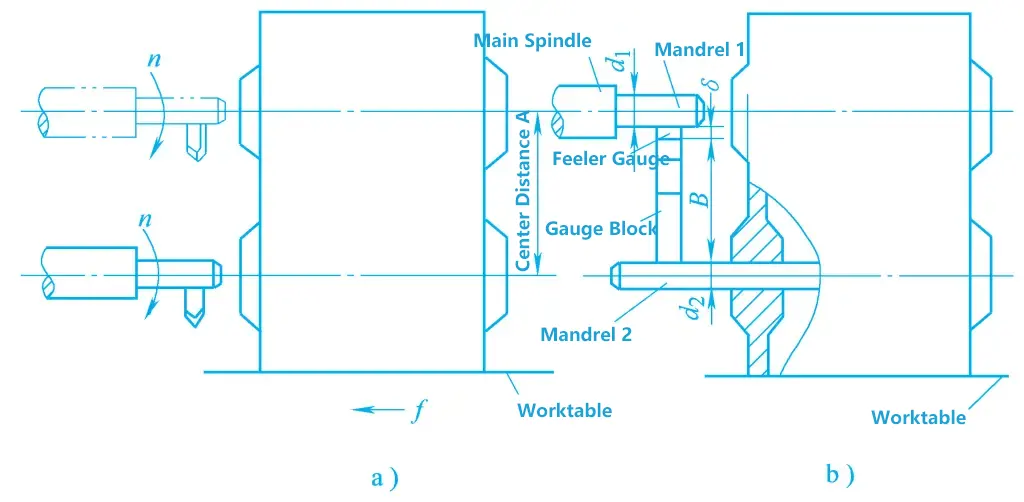

Metode untuk menyelaraskan sumbu jantung blok pengukur.

Seperti yang ditunjukkan pada Gambar 22, masukkan sumbu jantung presisi ke dalam lubang spindel mesin bor dan lubang yang diproses, masing-masing, lalu gabungkan blok pengukur dengan ukuran tertentu untuk menyelaraskan posisi spindel.

a) Lubang paralel yang membosankan

b) Menyelaraskan dengan blok pengukur sumbu jantung

Selama penyelarasan, feeler gauge harus digunakan untuk mengukur jarak antara blok gauge dan sumbu jantung untuk mencegah deformasi akibat kontak langsung antara blok gauge dan sumbu jantung. Metode ini dapat mencapai akurasi jarak lubang yang lebih tinggi, tetapi memiliki produktivitas yang rendah dan cocok untuk produksi satu bagian dan batch kecil. Pada gambar, d₁ dan d₂ adalah diameter sumbu jantung, δ adalah ukuran pengukur feeler, A adalah jarak tengah lubang, dan B adalah ukuran rakitan blok pengukur.

Metode jig yang membosankan.

Dalam produksi massal, pemesinan boring jig umumnya digunakan, dan persyaratan paralelisme dijamin oleh boring jig.

3) Sistem lubang vertikal yang membosankan

Persyaratan teknis utama untuk sistem lubang vertikal adalah persyaratan tegak lurus antara sumbu lubang, dan dua metode berikut ini umumnya digunakan dalam produksi:

① Metode penyelarasan.

Dalam produksi satu bagian dan batch kecil, umumnya dikerjakan pada alat mesin universal. Saat mengebor sistem lubang vertikal, setelah pemesinan lubang dalam satu arah, meja kerja diputar 90° untuk mengebor lubang dalam arah tegak lurus. Akurasi tegak lurus dari sistem lubang dipastikan oleh perangkat penyelarasan 90° dari meja kerja mesin bor. Jika akurasi perangkat penyelarasan 90 ° dari meja kerja mesin bor biasa tidak tinggi, penyelarasan dapat dilakukan dengan sumbu jantung dan indikator dial, yaitu memasukkan sumbu jantung ke dalam lubang mesin, kemudian memutar meja kerja ke belakang, dan menggunakan indikator dial untuk menyelaraskan dengan menggoyangkan meja kerja.

Metode jig yang membosankan.

Dalam produksi batch, metode boring jig umumnya digunakan, dan akurasi tegak lurusnya dijamin oleh boring jig.