Bayangkan sebuah dunia di mana presisi, efisiensi, dan daya tahan bersatu untuk menciptakan beberapa komponen yang paling penting dalam kehidupan kita sehari-hari. Selamat datang di dunia pengecoran cetakan permanen-proses pengecoran logam yang menarik yang memegang kunci untuk cetakan berkualitas tinggi dan dapat digunakan kembali. Tetapi bagaimana cara kerja proses ini, dan apa yang membuatnya menonjol di antara metode pengecoran lainnya? Dalam panduan komprehensif ini, kami akan mengungkap seluk-beluk pengecoran cetakan permanen, mulai dari definisi dasar dan bergerak melalui langkah-langkah proses yang mendetail, bahan yang digunakan, dan keunggulannya yang berbeda. Baik Anda seorang pemula yang ingin tahu tentang dasar-dasarnya atau seseorang yang ingin memahami aplikasi praktisnya di industri seperti otomotif dan manufaktur, panduan ini akan memberi Anda pemahaman menyeluruh tentang pengecoran cetakan permanen. Siap untuk menyelami dunia pengecoran logam? Mari jelajahi bagaimana teknik ini dapat mengubah bahan mentah menjadi komponen yang dibuat dengan baik.

Pendahuluan

Definisi Pengecoran Cetakan Permanen

Pengecoran cetakan permanen adalah proses pengecoran logam yang menggunakan cetakan yang tahan lama dan dapat digunakan kembali yang terbuat dari bahan seperti baja, besi tuang, atau grafit. Metode ini menghasilkan komponen logam berkualitas tinggi dengan akurasi dan konsistensi dimensi yang tinggi. Logam cair dituangkan ke dalam cetakan yang telah dipanaskan sebelumnya, dibiarkan dingin dan mengeras, lalu bagian yang sudah jadi dikeluarkan.

Gambaran Umum Proses Pengecoran Logam

Pengecoran logam adalah teknik manufaktur di mana logam cair dituangkan ke dalam cetakan untuk menciptakan bentuk yang diinginkan. Terdapat berbagai proses pengecoran logam, masing-masing menawarkan keunggulan dan aplikasi yang unik. Di antara proses-proses ini, pengecoran cetakan permanen menonjol karena efisiensinya dan kualitas komponen yang dihasilkan.

Die Casting

Die casting adalah proses pengecoran bertekanan tinggi di mana logam cair dipaksa masuk ke dalam rongga cetakan di bawah tekanan tinggi. Cetakan, yang dikenal sebagai dies, biasanya terbuat dari baja perkakas dan menghasilkan volume besar komponen berukuran kecil hingga sedang dengan hasil akhir permukaan dan akurasi dimensi yang sangat baik. Die casting biasanya digunakan untuk membuat komponen di industri otomotif, kedirgantaraan, dan elektronik konsumen.

Pengecoran Pasir

Pengecoran pasir adalah salah satu proses pengecoran logam tertua dan paling serbaguna. Proses ini melibatkan pembuatan cetakan dari campuran pasir, di mana logam cair dituangkan. Cetakan pasir dipecah untuk mengeluarkan hasil pengecoran setelah logam mengeras. Pengecoran pasir banyak digunakan untuk membuat komponen besar dan komponen dengan bentuk yang rumit, seperti blok mesin dan basis mesin. Meskipun menawarkan fleksibilitas dalam hal desain dan pilihan material, pengecoran pasir biasanya menghasilkan permukaan akhir yang lebih kasar dibandingkan dengan pengecoran cetakan permanen dan die casting.

Membandingkan Proses

Setiap proses pengecoran logam memiliki keunggulan dan keterbatasannya masing-masing. Pengecoran cetakan permanen unggul dalam memproduksi komponen berkualitas tinggi dengan dimensi dan permukaan akhir yang konsisten. Die casting, di sisi lain, sangat efisien untuk produksi massal komponen berukuran kecil hingga menengah dengan detail yang sangat baik. Pengecoran pasir menawarkan fleksibilitas yang tinggi dan ideal untuk memproduksi komponen yang besar dan rumit tetapi mungkin memerlukan langkah penyelesaian tambahan untuk mencapai kualitas permukaan yang diinginkan.

Pilihan proses pengecoran tergantung pada persyaratan spesifik dari bagian yang diproduksi, termasuk bahan, ukuran, kerumitan, dan hasil akhir permukaan yang diinginkan. Pengecoran cetakan permanen sangat cocok untuk aplikasi yang membutuhkan presisi dan konsistensi tinggi, menjadikannya teknik yang berharga dalam manufaktur modern.

Cara Kerja Pengecoran Cetakan Permanen

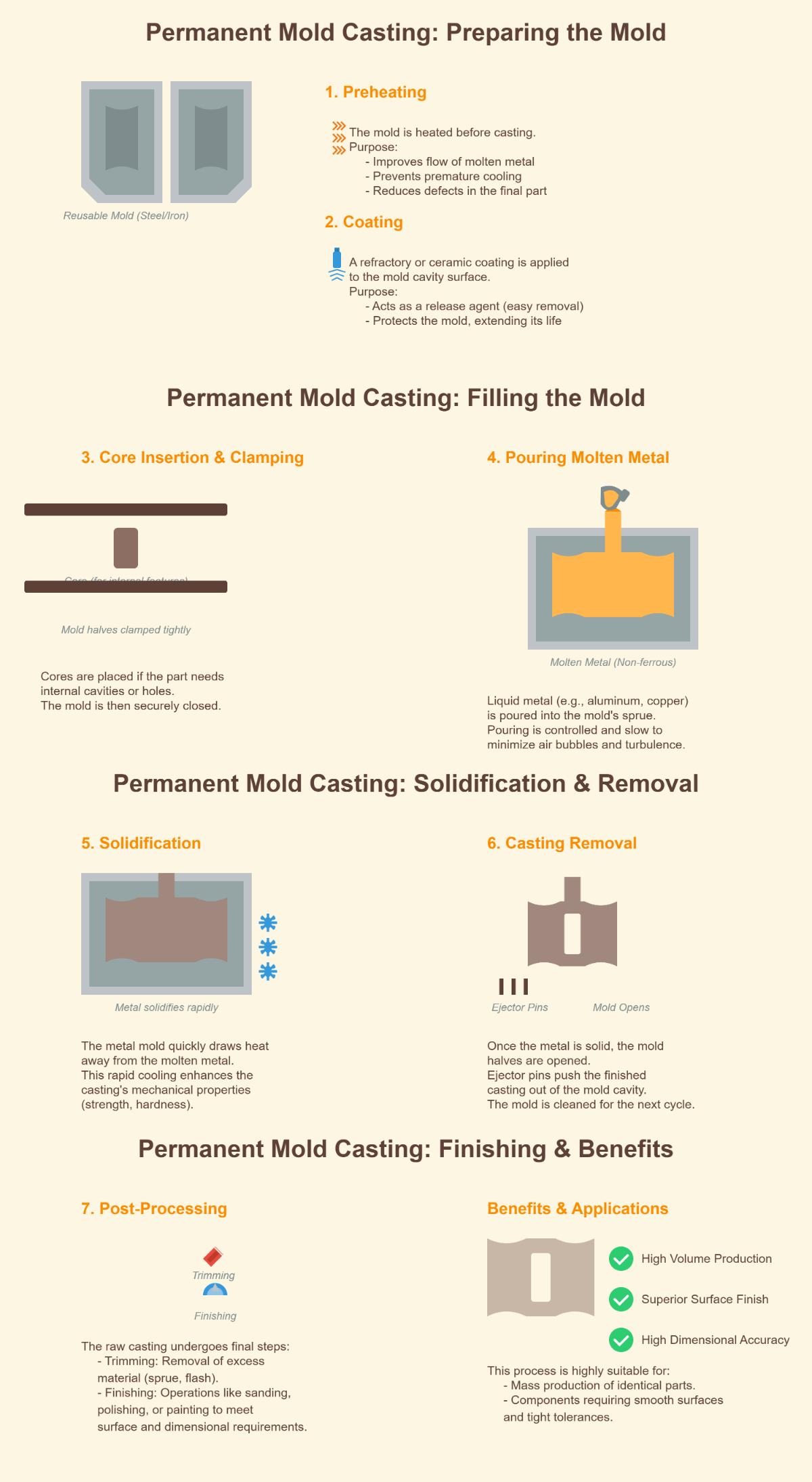

Persiapan Cetakan

Sebelum pengecoran dimulai, cetakan dipanaskan terlebih dahulu ke suhu tertentu yang sesuai untuk logam yang digunakan. Langkah pemanasan awal ini memastikan aliran logam yang tepat dan meminimalkan guncangan termal pada cetakan, sehingga memperpanjang masa pakainya. Kontrol suhu selama pemanasan awal juga membantu dalam mencapai tingkat pendinginan yang diinginkan dan struktur pemadatan bagian cor.

Bahan pelepas cetakan diterapkan pada permukaan cetakan untuk mencegah logam cair menempel, memastikan pengecoran dapat dengan mudah diekstraksi tanpa kerusakan.

Penuangan Logam

Cetakan biasanya terdiri dari dua bagian, yang dijepit dengan aman. Untuk komponen yang rumit, inti tambahan dapat digunakan untuk membuat fitur internal. Logam cair, biasanya aluminium, tembaga, atau paduannya, dituangkan dengan hati-hati ke dalam cetakan melalui gerbang atau sariawan. Logam mengalir melalui sistem pelari dan mengisi rongga cetakan. Penuangan dapat dilakukan secara manual menggunakan sendok atau melalui sistem otomatis untuk volume produksi yang lebih tinggi. Proses penuangan harus dikontrol untuk mencegah cacat seperti terperangkapnya udara atau pengisian yang tidak sempurna.

Pendinginan dan Pemadatan

Setelah cetakan terisi, logam cair mulai mendingin dan mengeras. Laju pendinginan memengaruhi sifat mekanis pengecoran, seperti kekuatan dan kekerasan. Pendinginan yang terkendali memastikan struktur mikro yang diinginkan dan meminimalkan tekanan internal.

Pembukaan Cetakan dan Pelepasan Bagian

Setelah logam mengeras sepenuhnya, bagian cetakan dipisahkan untuk memperlihatkan pengecoran. Kehati-hatian harus dilakukan selama langkah ini untuk menghindari kerusakan pada komponen. Sistem otomatis sering digunakan untuk proses produksi yang lebih besar untuk meningkatkan efisiensi dan konsistensi.

Pemangkasan dan Penyelesaian

Langkah terakhir melibatkan pembuangan material berlebih, seperti sariawan dan runner, dari pengecoran. Material ini dapat didaur ulang dan digunakan kembali dalam operasi pengecoran di masa mendatang. Pengecoran juga dapat menjalani proses finishing tambahan, seperti pengamplasan, pemesinan, atau pelapisan, untuk mencapai hasil akhir permukaan dan akurasi dimensi yang diinginkan.

Bahan yang Digunakan dalam Pengecoran Cetakan Permanen

Bahan Cetakan

Pengecoran cetakan permanen menggunakan cetakan yang dibuat dari bahan yang tahan terhadap siklus termal berulang dan mempertahankan integritas struktural. Bahan yang umum digunakan untuk membuat cetakan ini antara lain:

Baja

Baja adalah bahan yang lebih disukai untuk pengecoran cetakan permanen karena kekuatannya yang tinggi, daya tahan, dan ketahanannya terhadap keausan. Cetakan baja tahan terhadap suhu pengecoran yang tinggi dan menghasilkan banyak coran sebelum perlu diganti.

Besi Cor

Besi tuang, khususnya besi kelabu, adalah pilihan populer lainnya untuk bahan cetakan. Besi tuang menawarkan kemampuan mesin dan konduktivitas termal yang sangat baik, sehingga membantu mengelola laju pendinginan. Cetakan yang tahan lama ini dapat digunakan kembali beberapa kali, sehingga hemat biaya untuk proses produksi yang besar.

Meehanite

Meehanite adalah jenis besi cor padat yang memberikan kekuatan dan ketahanan yang lebih baik terhadap panas dan keausan. Besi ini secara khusus direkayasa untuk memiliki sifat fisik yang seragam, menjadikannya bahan yang ideal untuk cetakan yang membutuhkan presisi dan daya tahan tinggi.

Paduan Tembaga Eksotis

Paduan tembaga eksotis terkadang digunakan untuk cetakan. Paduan ini, seperti tembaga berilium, menawarkan konduktivitas dan kekuatan termal yang luar biasa. Paduan ini sangat berguna dalam aplikasi di mana pendinginan cepat dari logam cair diperlukan untuk mencapai sifat pengecoran yang diinginkan.

Baja Perkakas

Baja perkakas juga digunakan karena kekerasannya yang unggul dan ketahanannya terhadap deformasi pada suhu tinggi. Bahan ini sangat cocok untuk cetakan yang sering digunakan dan mengalami tekanan termal yang tinggi.

Bahan Pengecoran

Pilihan bahan pengecoran dalam pengecoran cetakan permanen tergantung pada sifat yang diinginkan dari produk akhir. Logam yang umum digunakan dalam proses ini meliputi:

Paduan Aluminium

Paduan aluminium banyak digunakan dalam pengecoran cetakan permanen karena ringan, ketahanan korosi yang sangat baik, dan sifat mekanik yang baik. Paduan ini sangat cocok untuk komponen yang membutuhkan rasio kekuatan-terhadap-berat yang tinggi, seperti suku cadang otomotif dan kedirgantaraan.

Paduan Berbasis Tembaga

Paduan berbasis tembaga, termasuk kuningan dan perunggu, dihargai karena konduktivitas termal dan listriknya yang sangat baik. Bahan-bahan ini sering digunakan dalam aplikasi yang membutuhkan pembuangan panas atau konduktivitas listrik yang sangat penting, seperti komponen listrik dan penukar panas.

Seng

Seng adalah pilihan populer untuk pengecoran cetakan permanen karena kekuatan, daya tahan, dan titik lelehnya yang rendah. Seng sering digunakan untuk memproduksi komponen yang rumit dan terperinci, seperti perangkat keras dan alat kelengkapan, karena kemampuannya untuk mengisi geometri cetakan yang kompleks.

Magnesium

Magnesium yang ringan dan titik leleh yang rendah membuatnya cocok untuk pengecoran cetakan permanen. Magnesium umumnya digunakan dalam aplikasi yang membutuhkan pengurangan berat badan, seperti dalam industri otomotif dan elektronik.

Besi

Baik besi abu-abu maupun besi ulet dapat dicetak menggunakan cetakan permanen. Sementara besi abu-abu menawarkan kemampuan mesin yang baik dan sifat peredam getaran, besi ulet memberikan kekuatan dan ketangguhan yang unggul. Bahan-bahan ini digunakan untuk memproduksi komponen industri tugas berat dan suku cadang mesin.

Keuntungan dan Aplikasi Pengecoran Cetakan Permanen

Pengecoran cetakan permanen memiliki beberapa keunggulan yang membuatnya menjadi pilihan populer di bidang manufaktur. Proses ini menghasilkan komponen dengan permukaan yang halus, mengurangi kebutuhan akan proses finishing tambahan dan mempertahankan kualitas yang konsisten selama beberapa siklus.

Metode pengecoran ini dikenal karena kemampuannya untuk mencapai toleransi yang ketat dan akurasi dimensi yang sangat baik, yang sangat penting untuk aplikasi di mana komponen harus pas satu sama lain dengan mulus atau memenuhi spesifikasi yang ketat. Karena presisi cetakan yang tinggi, suku cadang sering kali memerlukan pemesinan minimal, sehingga mengurangi biaya dan waktu produksi secara keseluruhan.

Cetakan yang digunakan dalam pengecoran cetakan permanen tahan lama dan dapat digunakan kembali berkali-kali, sehingga memperpanjang usia pakai alat. Penggunaan ulang ini berarti penghematan biaya jangka panjang, karena kebutuhan akan cetakan baru berkurang secara signifikan.

Pengecoran cetakan permanen mendukung laju produksi yang tinggi, sehingga cocok untuk manufaktur skala besar. Efisiensi proses ini memungkinkan produksi banyak komponen secara cepat, memenuhi permintaan industri yang membutuhkan komponen dalam jumlah besar.

Aplikasi Pengecoran Cetakan Permanen

Pengecoran cetakan permanen digunakan di berbagai industri untuk memproduksi berbagai macam komponen. Berikut adalah beberapa aplikasi yang umum:

- Komponen otomotif: rumah transmisi, blok mesin, intake manifold, dan komponen suspensi dengan tekanan rendah.

- Komponen industri: kepala silinder, penukar panas, katup, dan komponen mesin.

- Perlengkapan pipa dan baling-baling.

- Turbin dan sistem HVAC: penukar panas.

Kombinasi pengecoran cetakan permanen dari hasil akhir permukaan berkualitas tinggi, akurasi dimensi, pengurangan kebutuhan pemesinan, masa pakai alat yang lebih lama, dan tingkat produksi yang tinggi menjadikannya pilihan serbaguna dan efisien untuk memproduksi beragam komponen di berbagai industri.

Membandingkan Pengecoran Cetakan Permanen dengan Metode Pengecoran Logam Lainnya

Pengecoran Cetakan Permanen vs Pengecoran Mati

Proses dan Bahan Cetakan

Pengecoran cetakan permanen menggunakan cetakan yang terbuat dari baja atau besi tuang yang dapat digunakan kembali beberapa kali. Cetakan ini dipanaskan terlebih dahulu dan dilapisi dengan bahan pelepas cetakan sebelum logam cair dituangkan. Die casting, di sisi lain, melibatkan pemaksaan logam cair ke dalam rongga cetakan di bawah tekanan tinggi. Cetakan, yang disebut cetakan, biasanya terbuat dari baja perkakas yang dikeraskan.

Kecepatan dan Efisiensi Produksi

Die casting sangat efisien untuk produksi massal, memproduksi komponen dalam hitungan detik, sedangkan pengecoran cetakan permanen memiliki tingkat yang lebih lambat, membutuhkan waktu beberapa menit per komponen, tetapi masih lebih cepat daripada pengecoran pasir.

Permukaan Akhir dan Toleransi

Die casting menghasilkan komponen dengan permukaan yang sangat halus dan pengukuran yang presisi (± 0,005 in/in). Pengecoran cetakan permanen juga menawarkan permukaan yang baik, meskipun tidak sehalus, dengan toleransi ± 0,015 inci / inci.

Bahan yang Cocok

Die casting sangat ideal untuk logam seperti seng, aluminium, dan magnesium, yang memiliki titik leleh rendah. Pengecoran cetakan permanen biasanya digunakan untuk paduan aluminium, magnesium, dan tembaga, tetapi tidak cocok untuk logam dengan titik leleh yang sangat tinggi seperti baja.

Pengecoran Cetakan Permanen vs Pengecoran Pasir

Bahan Cetakan dan Penggunaan Kembali

Pengecoran pasir menggunakan cetakan sekali pakai yang terbuat dari pasir yang dicampur dengan pengikat. Setiap cetakan dihancurkan untuk menghilangkan coran. Pengecoran cetakan permanen menggunakan cetakan yang tahan lama dan dapat digunakan kembali yang terbuat dari baja atau besi tuang, yang dapat digunakan untuk beberapa siklus produksi.

Kecepatan dan Persiapan Produksi

Persiapan cetakan pasir dapat memakan waktu, membuat pengecoran pasir lebih lambat dibandingkan dengan pengecoran cetakan permanen. Pengecoran cetakan permanen memiliki perputaran yang lebih cepat karena sifat cetakan yang dapat digunakan kembali.

Permukaan Akhir dan Akurasi Dimensi

Pengecoran pasir biasanya menghasilkan permukaan akhir yang lebih kasar (Ra 300-600 µin) dan dimensi yang kurang presisi (± 0,030 in/in). Pengecoran cetakan permanen menawarkan permukaan yang lebih halus (Ra 125-250 µin) dan akurasi dimensi yang lebih baik (± 0,015 in / in).

Aplikasi yang Cocok

Pengecoran pasir bersifat serbaguna dan cocok untuk komponen yang besar dan kompleks serta semua jenis logam, termasuk baja. Ini sering digunakan untuk pembuatan prototipe dan batch kecil. Pengecoran cetakan permanen lebih cocok untuk produksi logam non-ferrous bervolume sedang hingga tinggi seperti paduan aluminium dan tembaga, di mana diperlukan presisi yang lebih tinggi dan kualitas permukaan yang lebih baik.

Analisis Teknis dari Berbagai Metode

Pendinginan dan Pemadatan

Pengecoran cetakan permanen memberikan pendinginan terkontrol, yang meningkatkan sifat mekanik komponen. Pengecoran pasir memiliki pendinginan yang kurang terkontrol, sehingga menghasilkan struktur butiran dan sifat mekanik yang bervariasi.

Dampak Lingkungan

Pengecoran cetakan permanen ramah lingkungan karena cetakannya dapat digunakan kembali, mengurangi limbah material, sedangkan pengecoran pasir menghasilkan limbah pasir yang harus dibuang atau didaur ulang.

Pertimbangan Biaya

Biaya awal cetakan permanen lebih tinggi karena bahan tahan lama yang digunakan. Namun, dalam proses produksi yang besar, biaya per bagian menurun karena cetakan dapat digunakan kembali. Pengecoran pasir memiliki biaya awal yang lebih rendah tetapi biaya berulang yang lebih tinggi untuk persiapan cetakan.

Fleksibilitas dan Kompleksitas

Pengecoran pasir unggul dalam hal fleksibilitas dan dapat menghasilkan komponen dengan geometri yang rumit dan rongga internal secara langsung di dalam cetakan. Pengecoran cetakan permanen membutuhkan inti tambahan untuk membentuk rongga internal, sehingga kurang fleksibel tetapi masih mampu menghasilkan komponen yang rumit.

Dengan memahami perbedaan ini, produsen dapat memilih metode pengecoran yang paling tepat berdasarkan kebutuhan spesifik mereka, volume produksi, dan sifat yang diinginkan dari produk akhir.

Pertanyaan yang Sering Diajukan

Di bawah ini adalah jawaban atas beberapa pertanyaan yang sering diajukan:

Bagaimana cara kerja pengecoran cetakan permanen?

Pengecoran cetakan permanen adalah metode pengecoran logam yang menggunakan cetakan yang dapat digunakan kembali, biasanya terbuat dari baja atau besi tuang, untuk menghasilkan komponen logam berkualitas tinggi. Prosesnya dimulai dengan persiapan cetakan, di mana cetakan dipanaskan terlebih dahulu untuk meningkatkan aliran logam dan mengurangi cacat. Lapisan keramik atau tahan api diaplikasikan pada rongga cetakan untuk bertindak sebagai agen pelepas dan memperpanjang masa pakai cetakan.

Selanjutnya, inti dimasukkan ke dalam cetakan untuk menciptakan fitur internal, dan bagian cetakan dijepit erat. Logam cair, biasanya paduan non-besi seperti aluminium atau tembaga, dituangkan ke dalam cetakan melalui sariawan. Penuangan yang terkendali dan lambat meminimalkan turbulensi dan jebakan udara.

Saat logam mendingin dan membeku dengan cepat karena konstruksi logam cetakan, sifat mekanis pengecoran ditingkatkan. Setelah pemadatan selesai, cetakan dibuka, dan pengecoran dilepaskan menggunakan pin ejektor. Cetakan kemudian dapat dibersihkan, dilapisi ulang, dan digunakan kembali untuk siklus berikutnya. Terakhir, langkah-langkah pasca-pemrosesan seperti pemangkasan dan finishing dilakukan untuk mencapai kualitas dan dimensi permukaan yang diinginkan. Proses ini sangat ideal untuk produksi suku cadang bervolume tinggi dengan hasil akhir permukaan dan akurasi dimensi yang unggul.

Apa saja manfaat dan aplikasi pengecoran cetakan permanen?

Pengecoran cetakan permanen menawarkan beberapa manfaat dan aplikasi yang menjadikannya metode yang disukai di berbagai industri. Proses ini menghasilkan komponen berkualitas tinggi dengan toleransi yang ketat, permukaan akhir yang halus, dan akurasi dimensi yang sangat baik, sehingga mengurangi kebutuhan pemesinan tambahan. Cetakan, biasanya terbuat dari bahan yang tahan lama seperti baja atau besi, memastikan masa pakai alat yang lebih lama dan efisiensi biaya, terutama dalam produksi bervolume tinggi. Selain itu, sifat cetakan yang dapat digunakan kembali membuat prosesnya ramah lingkungan dan hemat energi.

Aplikasi pengecoran cetakan permanen sangat luas. Dalam industri otomotif, ini digunakan untuk memproduksi komponen mesin seperti kepala silinder dan kotak transmisi. Industri kedirgantaraan mendapat manfaat dari presisi dan kualitas suku cadang untuk aplikasi kritis. Sistem HVAC menggunakan metode ini untuk komponen seperti penukar panas, dan mesin industri mengandalkannya untuk suku cadang yang tahan lama dengan dimensi yang presisi. Secara keseluruhan, pengecoran cetakan permanen sangat ideal untuk memproduksi suku cadang yang konsisten dan berkualitas tinggi di berbagai sektor.

Bahan apa yang digunakan dalam pengecoran cetakan permanen?

Dalam pengecoran cetakan permanen, cetakan dan logam yang digunakan sangat penting untuk prosesnya. Cetakan biasanya dibuat dari bahan yang tahan lama seperti baja, besi tuang, atau paduan tembaga. Bahan-bahan ini dipilih karena kemampuannya untuk menahan siklus termal berulang tanpa keausan yang signifikan. Terkadang, baja perkakas atau paduan tembaga eksotis digunakan untuk aplikasi khusus yang membutuhkan ketahanan panas ekstrem. Permukaan cetakan ini sering dilapisi dengan bahan tahan api, seperti pelapis keramik, untuk memperpanjang masa pakainya dan mencegah logam menyatu dengan cetakan.

Sedangkan untuk logam yang dicetak dalam cetakan ini, pilihan yang umum adalah paduan aluminium karena titik lelehnya yang rendah, kekuatannya, dan ketahanan terhadap korosi. Paduan seng digunakan untuk pengecoran yang rumit dan berdetail tinggi. Paduan berbasis tembaga, seperti perunggu dan kuningan, dihargai karena konduktivitas termal dan listriknya yang sangat baik. Paduan magnesium dan besi juga digunakan, meskipun lebih jarang, untuk aplikasi industri tertentu. Bahan-bahan ini dipilih berdasarkan sifat-sifatnya dan persyaratan produk akhir.

Bagaimana pengecoran cetakan permanen dibandingkan dengan metode pengecoran logam lainnya?

Pengecoran cetakan permanen lebih baik dibandingkan dengan metode pengecoran logam lainnya dalam beberapa aspek utama. Tidak seperti pengecoran pasir, yang menggunakan cetakan sekali pakai yang terbuat dari pasir, pengecoran cetakan permanen menggunakan cetakan yang dapat digunakan kembali yang terbuat dari bahan yang tahan lama seperti baja perkakas atau besi tuang. Hal ini menghasilkan akurasi dimensi yang lebih tinggi dan permukaan akhir yang superior. Cetakan dalam pengecoran cetakan permanen dapat digunakan berulang kali, membuat prosesnya lebih hemat biaya untuk produksi volume tinggi.

Dibandingkan dengan die casting, yang juga menggunakan cetakan logam, pengecoran cetakan permanen biasanya melibatkan tekanan yang lebih rendah dan tingkat produksi yang lebih lambat. Meskipun die casting sering kali lebih disukai untuk produksi bervolume sangat tinggi karena kecepatannya, pengecoran cetakan permanen sangat ideal untuk memproduksi suku cadang dengan logam dengan titik leleh yang lebih rendah seperti aluminium. Die casting dapat menangani berbagai jenis logam yang lebih luas, termasuk logam dengan titik leleh yang lebih tinggi.

Pengecoran investasi, alternatif lain, menawarkan presisi yang lebih tinggi dan kemampuan untuk membuat geometri yang kompleks. Namun, umumnya lebih mahal karena sifat cetakannya yang sekali pakai. Oleh karena itu, pengecoran cetakan permanen lebih cocok untuk aplikasi yang membutuhkan volume produksi sedang hingga tinggi dengan kualitas dan pengulangan yang sangat baik.

Dapatkah pengecoran cetakan permanen digunakan untuk produksi skala besar?

Ya, pengecoran cetakan permanen dapat digunakan untuk produksi skala besar. Metode pengecoran ini menggunakan cetakan logam yang dapat digunakan kembali, biasanya terbuat dari baja atau besi tuang, sehingga memungkinkan pembuatan ribuan komponen dengan menggunakan cetakan yang sama. Hal ini membuatnya sangat hemat biaya untuk produksi bervolume tinggi. Proses ini memastikan toleransi yang ketat, hasil akhir permukaan yang baik, dan sifat mekanik yang tinggi pada bagian cor, yang sangat penting untuk kualitas yang konsisten dalam produksi skala besar. Meskipun biaya awal untuk memproduksi cetakan tinggi, umurnya yang panjang dan kemampuannya untuk memproduksi komponen dalam jumlah besar membuat pengecoran cetakan permanen menjadi ekonomis dari waktu ke waktu. Aplikasi yang umum termasuk komponen otomotif, alat kelengkapan pipa, dan berbagai suku cadang industri.

Apa saja langkah-langkah yang terlibat dalam proses pengecoran cetakan permanen?

Proses pengecoran cetakan permanen melibatkan beberapa langkah penting untuk membuat komponen logam berkualitas tinggi.

- Pemanasan Awal dan Pelapisan Cetakan: Cetakan dipanaskan terlebih dahulu hingga 300-500 ° F (150-260 ° C) untuk mengoptimalkan aliran logam dan mengontrol pemadatan. Lapisan keramik atau bahan pelepas cetakan diaplikasikan pada permukaan rongga untuk meningkatkan aliran logam, mengurangi guncangan termal, dan memfasilitasi pelepasan pengecoran.

- Perakitan dan Penjepitan: Bagian cetakan yang terbelah dirakit, dan setiap inti yang diperlukan dimasukkan untuk menciptakan fitur internal. Cetakan kemudian dijepit erat untuk menahan tekanan logam cair.

- Penuangan Logam Cair: Logam cair dituangkan ke dalam cetakan melalui sariawan menggunakan sendok atau sistem otomatis. Laju penuangan dikontrol secara hati-hati untuk memastikan rongga cetakan terisi penuh.

- Pendinginan dan Pemadatan: Cetakan dibiarkan dingin, sering kali menggunakan mekanisme pendinginan untuk memperbaiki struktur butiran dan meningkatkan sifat mekanik. Durasi pendinginan bervariasi berdasarkan ukuran dan bahan pengecoran.

- Pembukaan Cetakan dan Penghapusan Pengecoran: Setelah pemadatan selesai, cetakan dibuka, dan pengecoran dikeluarkan, biasanya menggunakan pin atau pelapis mekanis untuk mencegah penempelan.

- Pasca-Pemrosesan: Material yang berlebih, seperti gerbang dan pelari dipangkas, dan permukaannya diselesaikan melalui penggerindaan, pengamplasan, atau pelapisan. Pemeriksaan kualitas dilakukan untuk memastikan akurasi dimensi dan pencegahan cacat.

Langkah-langkah ini memastikan bahwa pengecoran cetakan permanen menghasilkan komponen yang konsisten dan berkualitas tinggi, sehingga cocok untuk aplikasi yang membutuhkan pengulangan dan presisi.