Pengelasan besi tuang terutama diterapkan di bidang-bidang berikut:

(1) Perbaikan pengelasan untuk cacat pengecoran

(2) Perbaikan pengelasan bagian besi cor yang rusak

(3) Produksi bagian

1. Jenis dan Karakteristik Besi Cor

I. Jenis dan Komposisi Besi Cor

Besi tuang adalah paduan besi-karbon dengan w (C) > 2%.

1. Berdasarkan keadaan dan bentuk karbon dalam besi tuang, besi tuang dibedakan menjadi besi tuang putih, besi tuang kelabu, besi tuang lunak, besi ulet, dan besi grafit yang dipadatkan.

2. Pada besi tuang putih, sebagian besar karbon terdapat sebagai sementit (Fe3C). Permukaan patahan tampak putih, oleh karena itu dinamakan besi tuang putih. Jarang digunakan dalam manufaktur mekanis, terutama untuk gulungan dan sejenisnya.

3. Pada besi tuang kelabu, besi tuang lunak, besi ulet, dan besi grafit yang dipadatkan, karbon sebagian besar terdapat dalam bentuk grafit, dengan sebagian lagi dalam bentuk perlit.

4. Saat ini, besi tuang kelabu memiliki aplikasi terluas, diikuti oleh besi ulet. Perlakuan anil grafitisasi untuk besi tuang lunak memakan waktu lama dan mahal, sehingga dalam banyak kasus, secara bertahap digantikan oleh besi ulet. Besi grafit yang dipadatkan masih dalam tahap awal promosi dan aplikasi.

II. Struktur dan Kinerja Besi Cor

Besi tuang (tidak termasuk besi tuang putih) dapat dianggap sebagai baja karbon dengan inklusi parah - grafit. Kinerjanya terutama bergantung pada bentuk, ukuran, jumlah, dan karakteristik distribusi grafit, sementara struktur matriks juga memiliki pengaruh tertentu.

Keadaan karbon dalam besi tuang dan struktur matriksnya ditentukan oleh laju pendinginan (ketebalan dinding) pengecoran dan komposisi kimianya.

Tentang Besi Cor:

1. Bentuk grafit dalam keempat jenis besi tuang berbeda-beda:

Besi tuang abu-abu: Matriks ferit + grafit serpihan

Besi tuang yang mudah dibentuk: Matriks ferit + grafit nodular

Besi tuang ulet: Matriks ferit + grafit bulat

Besi grafit yang dipadatkan: Matriks ferit + grafit vermicular

2. Karena bentuk grafit yang berbeda, efek pelemahan pada sifat matriks bervariasi, sehingga menghasilkan perbedaan yang signifikan pada sifat mekanis dari keempat jenis besi tuang.

3. Besi cor memiliki plastisitas dan ketangguhan yang jauh lebih rendah dibandingkan dengan baja.

4. Dalam produksi, mengubah struktur matriks besi cor kelabu terutama melibatkan pengubahan jumlah perlit untuk meningkatkan kekerasan dan ketahanan ausnya, sedangkan kekuatan, elastisitas, plastisitas, dan ketangguhan besi cor kelabu terutama ditentukan oleh grafit.

5. Besi tuang ulet dapat diperkuat atau struktur matriksnya dapat diubah melalui paduan atau perlakuan panas untuk meningkatkan sifat mekaniknya.

Pengaruh Ketebalan Dinding Pengecoran (Laju Pendinginan) dan Komposisi Kimia pada Struktur Besi Cor:

Besi tuang berbintik-bintik: Karbon ada sebagian dalam bentuk grafit, mirip dengan besi tuang kelabu, dan sebagian lagi dalam bentuk sementit bebas, mirip dengan besi tuang putih, sehingga menghasilkan tampilan berbintik-bintik pada patahan.

Sifat mekanis besi cor kelabu

| Kelas | σb (MPa) | HBS |

| HT-100 | 100) | 143-229 |

| HT-150 | 150 | 163-229 |

| HT-200 | 200 | 170-241 |

| HT-250 | 250 | 170-241 |

| HT-300 | 300 | 170-241 |

| HT-350 | 350 | 197-269 |

Nilai dan sifat mekanis dari besi ulet biasa dan paduan rendah

| Kelas | σs (MPa) | σs (MPa) | σs (MPa) | HBS |

| Tidak kurang dari | ||||

| QT400-18 | 400 | 250 | 18 | <180 |

| QT450-10 | 450 | 310 | 10 | <217 |

| QT500-7 | 500 | 320 | 7 | 170-230 |

| QT600-3 | 600 | 370 | 3 | 190-270 |

| Q1700-2 | 700 | 420 | 2 | 225-305 |

| QT800-2 | 800 | 480 | 2 | 245-335 |

Arti dari Nilai Besi Cor:

HT250:

HT mewakili besi cor kelabu; 250 mewakili kekuatan tarik minimum 250 MPa.

QT400-18:

QT mewakili besi cor ulet; 400 mewakili kekuatan tarik minimum 400 MPa; 18 mewakili perpanjangan 18%.

2. Kemampuan las besi cor kelabu

Besi tuang kelabu dicirikan oleh kandungan karbon yang tinggi serta pengotor sulfur dan fosfor yang tinggi.

Ada dua masalah utama dengan kemampuan las yang buruk: terjadinya white cast dan struktur yang mengeras pada sambungan las, dan kecenderungan retak pada sambungan las.

I. Gips putih dan struktur yang dikeraskan dengan pendinginan pada sambungan las

1. Alasan untuk gips putih: Saat mengelas besi abu-abu, karena ukuran kolam las yang kecil dan waktu keberadaannya yang singkat, dikombinasikan dengan konduktivitas termal di dalam besi tuang, laju pendinginan lasan dan zona yang berdekatan jauh lebih tinggi daripada laju pendinginan besi tuang dalam cetakan pasir. Hal ini menyebabkan terbentuknya sementit dalam jumlah besar, sehingga menghasilkan struktur besi tuang yang berwarna putih.

2. Area gips putih: Terutama di zona lasan, zona leleh sebagian, dan zona austenit.

3. Belerang, umumnya ditemukan dalam besi tuang kelabu, sangat mendorong pembentukan besi tuang putih. Fosfor memiliki pengaruh yang kecil terhadap grafitisasi, tetapi fosfor yang berlebihan dapat menyebabkan pembentukan eutektik fosfor yang rapuh dan keras, sehingga mengurangi sifat mekanik besi cor kelabu.

II. Retak Las

(1) Retak Dingin

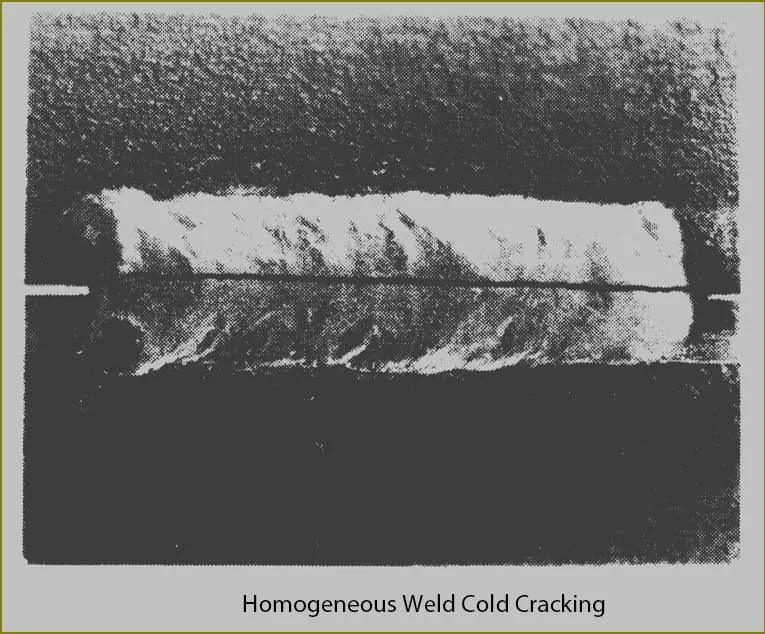

1. Retak dingin pada sambungan las

Jenis keretakan ini lebih mungkin terjadi ketika mengelas besi tuang.

Ketika menggunakan bahan las yang berbeda untuk mengelas, menghasilkan sambungan las berbasis austenitik, feritik, atau tembaga, dan menggunakan proses pengelasan dingin yang wajar, logam las tidak terlalu rentan terhadap keretakan dingin.

Suhu di mana sambungan las besi tuang retak telah ditentukan secara umum di bawah 400°C. Retakan sering kali disertai dengan suara patahan yang terdengar rapuh.

Jenis keretakan ini sering terjadi pada pengelasan yang panjang atau ketika memperbaiki cacat besi cor yang besar dengan kekakuan yang tinggi.

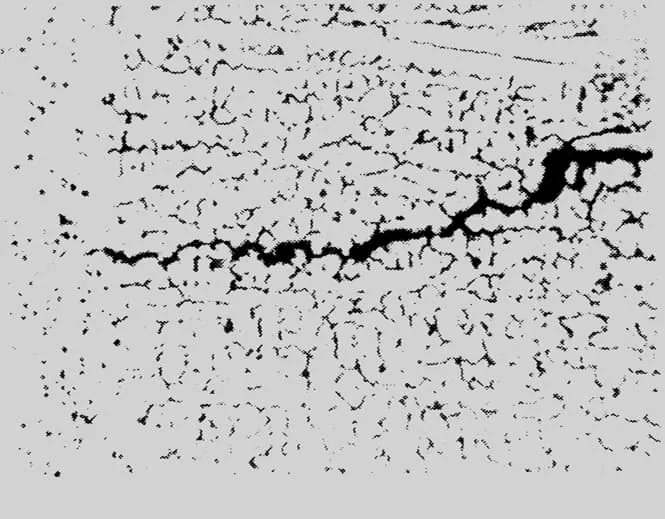

2. Retak dingin di zona yang terpengaruh panas

Sebagian besar retakan dingin terjadi pada zona yang terpengaruh panas yang mengandung sementit dan martensit dalam jumlah besar (Gambar 4-7).

Selain itu, ketika bagian besi tuang tipis, bahkan cacat pengecoran yang kecil (seperti porositas gas, inklusi terak) memiliki dampak yang signifikan dalam mengurangi penampang las yang efektif. Dalam kasus seperti itu, retakan dingin dapat terjadi di zona yang terpengaruh panas sedikit menjauh dari garis fusi.

Menggunakan langkah-langkah proses untuk mengurangi tekanan pada sambungan las dan mencegah pembentukan cementite dan martensite pada sambungan las dapat membantu mencegah terjadinya retak dingin, seperti pemanasan awal sebelum pengelasan.

(2) Retak Panas

1. Pengelasan besi tuang kelabu, terutama dengan sambungan las yang berbeda, memiliki sensitivitas yang lebih tinggi terhadap retak pembekuan:

Saat mengelas besi tuang, sambungan las tidak sensitif terhadap retak panas. Namun, ketika menggunakan elektroda baja karbon rendah dan elektroda besi tuang berbasis nikel untuk pengelasan dingin, sambungan las lebih rentan terhadap retakan pemadatan, yang merupakan jenis retak panas.

Ketika mengelas besi tuang dengan elektroda baja karbon rendah, lapisan las pertama rentan terhadap retak panas, sering kali tersembunyi di bagian bawah las dan tidak mudah terdeteksi dari permukaan las.

Saat mengelas besi tuang dengan elektroda besi tuang berbahan dasar nikel, sambungan las lebih sensitif terhadap retak panas.

2. Pencegahan: Dalam produksi, tindakan yang dilakukan terutama berfokus pada pengurangan tekanan pengelasan, mengubah sistem paduan sambungan las, dan membatasi masuknya kotoran dari material dasar ke dalam sambungan las.

3. Proses Pengelasan untuk Besi Cor Kelabu

I. Pengelasan Fusi Sambungan Las Homogen (Besi Tuang)

(1) Pengelasan Busur dan Pengelasan Setengah Panas

Panaskan seluruh lasan atau area yang mengalami cacat hingga mencapai suhu 600-700°C (merah tua), lalu lakukan pengelasan perbaikan. Proses ini, diikuti dengan pendinginan yang lambat, dikenal sebagai "pengelasan panas".

Pemanasan awal pada kisaran suhu 300-400°C disebut sebagai "pengelasan semi-panas."

Elektroda Pengelasan untuk Pengelasan Panas dan Pengelasan Setengah Panas:

Ada dua jenis elektroda: elektroda besi cor grafit inti besi cor (Z248) dan elektroda besi cor grafit inti baja (Z208).

"Z248" terutama digunakan untuk memperbaiki cacat pada coran yang tebal dan besar, yang sering kali dibuat oleh pengguna.

Elektroda "Z208" memiliki inti baja karbon rendah (H08) yang dilapisi dengan fluks konten grafit tinggi, menghasilkan pengelasan jenis besi tuang. Elektroda ini dapat diproduksi oleh sebagian besar produsen elektroda profesional.

Notasi Kelas Elektroda Las Besi Tuang:

Awalan "z" menunjukkan elektroda las besi tuang.

Angka pertama pada grade menunjukkan jenis komposisi kimia utama dari logam las, seperti yang tercantum pada tabel terlampir.

Digit kedua menunjukkan nilai yang berbeda dalam jenis komposisi kimia utama yang sama dari logam las, mulai dari 0 hingga 9 (10 nilai).

Angka ketiga menunjukkan jenis fluks dan arus pengelasan.

| Kelas | Logam lapisan las terutama terdiri dari komposisi kimia berikut ini |

| Z1XX | Baja karbon atau baja vanadium tinggi |

| Z2XX | Besi tuang (termasuk besi ulet) |

| Z3XX | Nikel murni |

| Z4XX | Besi nikel |

| Z5XX | Tembaga nikel |

| Z6XX | Besi tembaga |

| Z7XX | Dalam pengembangan |

2. Proses Pengelasan Panas:

(1) Pemanasan awal:

Untuk pengecoran yang rumit, disarankan untuk menggunakan pemanasan awal secara keseluruhan, sedangkan untuk pengecoran sederhana, pemanasan awal yang terlokalisasi dapat digunakan.

Pemanasan awal secara keseluruhan biasanya dilakukan dengan memanaskan seluruh pengecoran menggunakan tungku tanah atau tungku terbuka berlapis batu bata, sementara pemanasan awal lokal dapat dilakukan dengan menggunakan gas atau nyala api oksi-asetilena.

(2) Pembersihan sebelum pengelasan:

Jika terdapat kontaminasi oli pada lokasi cacat pada pengecoran, maka dapat dihilangkan dengan memanaskannya dengan api oxy-acetylene. Kemudian, berdasarkan sifat cacatnya, alat seperti gerinda tangan, pahat, atau pahat udara dapat digunakan untuk persiapan lebih lanjut. Saat menyiapkan alur, alur harus dipahat atau digiling sampai tidak ada cacat, dan alur yang dihasilkan harus memiliki bagian bawah yang halus dan bukaan yang sedikit lebih lebar untuk memudahkan operasi pengelasan dan memastikan kualitas pengelasan.

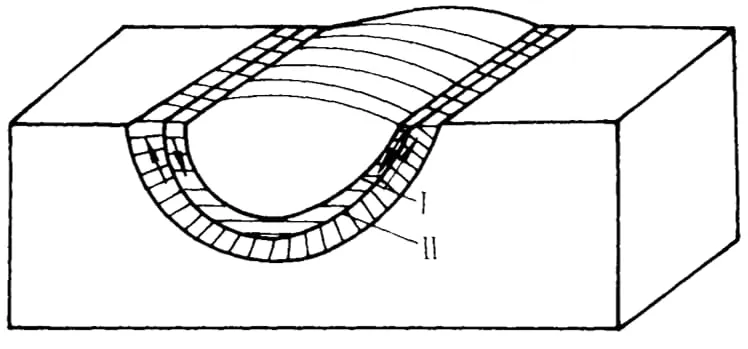

(3) Membentuk:

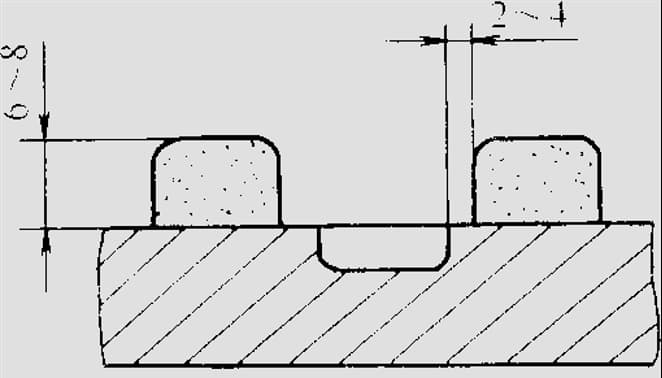

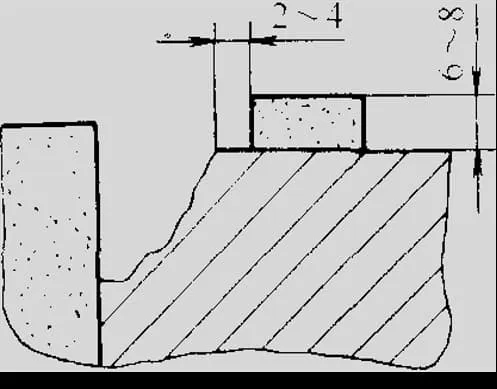

Untuk mencegah hilangnya logam cair dan memastikan bentuk sambungan las yang diinginkan, pembentukan harus dilakukan pada bagian tepi, sudut, dan cacat penetrasi sebelum pengelasan. Bentuk dan dimensi diilustrasikan dalam diagram di bawah ini.

Gambar 5.5: Pembentukan untuk perbaikan pengelasan panas di area cacat yang berbeda

- a) Perbaikan cacat menengah

- b) Perbaikan cacat tepi dan sudut

Bahan pembentuk bisa berupa campuran pasir cetakan dan gelas air atau tanah liat kuning. Direkomendasikan untuk menempatkan potongan grafit tahan suhu tinggi (biasanya dibuat dari elektroda grafit yang dibuang) pada dinding bagian dalam untuk mencegah bahan pembentuk meleleh atau runtuh karena panas. Pengeringan bahan pembentuk harus dilakukan sebelum pengelasan.

(4) Pengelasan:

Selama pengelasan, untuk mempertahankan suhu pemanasan awal dan mempersingkat waktu kerja suhu tinggi, lebih baik menggunakan pengelasan arus tinggi, busur panjang, dan kontinu untuk menyelesaikan proses dalam waktu sesingkat mungkin.

Menggunakan busur panjang yang sesuai akan memudahkan peleburan fluks dan transisi grafit ke dalam sambungan las.

Pengelasan busur cocok untuk memperbaiki cacat besar pada coran dengan ketebalan sedang (> 10mm). Untuk coran berdinding tipis di bawah 8mm, tidak direkomendasikan karena risiko terbakar.

(5) Pendinginan Lambat Pasca-pengelasan: Umumnya menutupi area yang dilas dengan bahan isolasi (seperti asbes) dan membiarkannya mendingin secara alami dengan tungku.

3. Proses Pengelasan Semi-Panas:

Untuk mengurangi suhu pemanasan awal dan memperbaiki kondisi kerja, dalam praktiknya telah ditemukan bahwa dengan meningkatkan kemampuan grafitisasi sambungan las dan menggunakan pemanasan awal secara keseluruhan atau terlokalisasi pada suhu 300-400°C, hasil yang memuaskan dapat dicapai pada pengelasan coran dengan kekakuan yang lebih rendah.

Pengelasan semi-panas sering digunakan ketika tekanan pada area perbaikan pengecoran relatif rendah. Umumnya, elektroda besi tuang "Z208" atau "Z248" dapat digunakan.

Proses pengelasan semi-panas mirip dengan proses pengelasan panas, yang melibatkan arus tinggi, busur panjang, pengelasan kontinu, dan insulasi pasca-pengelasan serta pendinginan yang lambat.

Pengelasan semi-panas busur hanya cocok untuk kasus-kasus di mana kekakuan area perbaikan kecil atau bentuk pengecoran relatif sederhana.

(B) Pengelasan Gas:

Pengelasan gas sangat cocok untuk memperbaiki coran berdinding tipis.

Secara umum, pengelasan gas terutama digunakan untuk memperbaiki cacat pada komponen berdinding tipis dengan kekakuan yang lebih rendah.

Untuk komponen berdinding tipis dengan kekakuan yang lebih tinggi, untuk mengurangi tekanan pengelasan dan mencegah keretakan, disarankan untuk menggunakan pengelasan gas dengan pemanasan awal keseluruhan komponen. Suhu pemanasan awal harus sekitar 600-700°C, diikuti dengan tindakan pendinginan yang lambat setelah pengelasan.

1. Bahan Bakar Pengelasan Gas Habis Pakai:

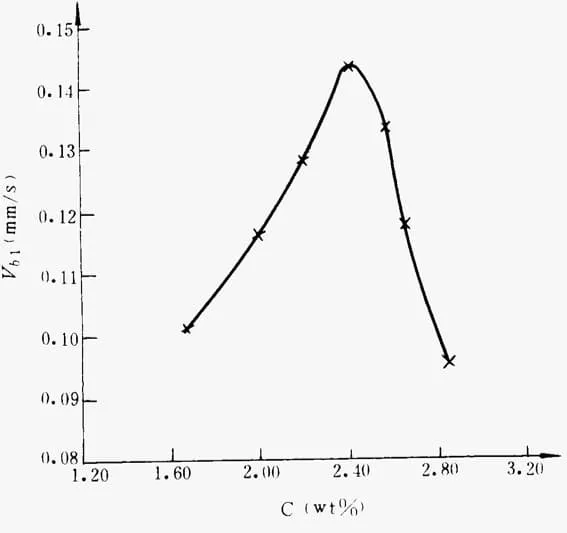

Kandungan karbon dan silikon dalam kawat las harus sedikit lebih tinggi daripada yang digunakan dalam pengelasan panas. Umumnya, dalam pengelasan gas (setara dengan pemanasan awal lokal), kandungan total w (C+Si) dalam sambungan las adalah sekitar 7%.

Kelas terpadu untuk fluks pengelasan gas yang digunakan dalam pengelasan besi cor di Cina adalah "CJ201."

2. Proses Pengelasan Gas untuk Besi Cor Kelabu:

1) Sebelum pengelasan gas, pengecoran harus dibersihkan.

2) Pilih obor las dan nosel las dengan ukuran yang lebih besar berdasarkan ketebalan coran untuk meningkatkan efisiensi nyala api dan meningkatkan kecepatan pemanasan. Nyala api las gas umumnya harus netral atau sedikit karburasi, dan tidak mengoksidasi.

3) Usahakan untuk mempertahankan posisi horizontal selama pengelasan.

4) Coran dapat mendingin secara alami setelah pengelasan gas.

5) Untuk coran yang lebih kecil, ketika cacat terletak di tepi dan area dengan kekakuan yang lebih rendah, metode pengelasan dingin dapat digunakan.

6) Ketika cacat terletak di tengah-tengah pengecoran, sambungan memiliki kekakuan yang lebih tinggi, atau pengecoran memiliki bentuk yang rumit, metode pengelasan dingin mungkin tidak memberikan hasil yang baik. Dalam kasus seperti itu, metode pengelasan panas dengan suhu pemanasan awal 600-700 ° C atau metode "pemanasan untuk mengurangi area tegangan" harus digunakan.

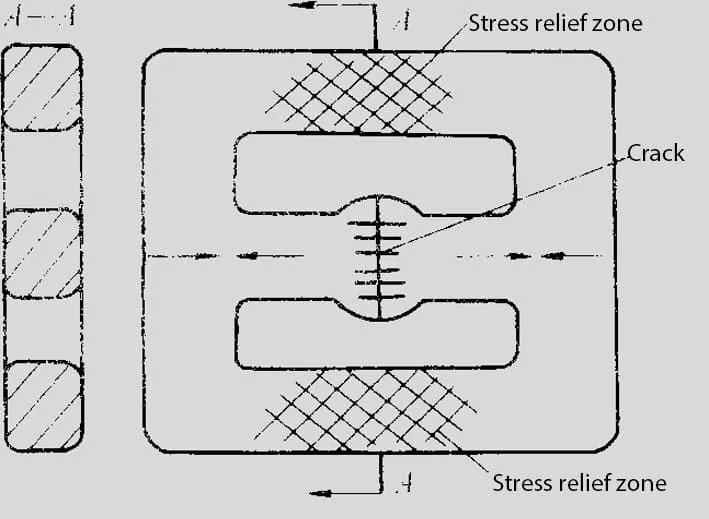

Pemanasan untuk mengurangi metode area stres:

Metode ini, yang juga dikenal sebagai "pengelasan pemanasan simetris", umumnya digunakan untuk pengelasan gas pada besi tuang. Sebelum pengelasan, area tertentu pada pengecoran dipilih di mana pemanasan dapat mengurangi tegangan pada sambungan. Area ini dikenal sebagai "zona pengurangan tegangan", yang biasanya terletak di wilayah yang menghalangi ekspansi dan kontraksi selama pengelasan. Selama pengelasan, zona pengurangan tegangan dipanaskan hingga suhu tertentu (biasanya sekitar 600-700°C, tetapi tidak di bawah 450°C).

Kunci untuk memanaskan zona pengurangan stres adalah memilih area yang sesuai.

Cara memilih kisaran "pemanasan untuk mengurangi area stres":

a. Zona pengurangan tegangan umumnya terletak di wilayah yang menghalangi pemuaian dan kontraksi selama pengelasan dan mengurangi tegangan pada sambungan saat dipanaskan.

b. Juga harus dipastikan bahwa deformasi di area tersebut tidak mempengaruhi bagian lain dari pengecoran.

c. Tergantung pada kondisi dan persyaratan pengecoran, satu atau beberapa zona pengurangan tegangan dapat dipilih.

Catatan 1: Karena waktu pemanasan yang lebih lama dan area yang dipanaskan lebih besar selama pengelasan gas, serta tekanan termal pengelasan yang lebih tinggi, maka lebih rentan terhadap retak dingin saat memperbaiki cacat dengan kekakuan yang lebih tinggi dibandingkan dengan pengelasan busur.

Catatan 2: Metode pemanasan untuk mengurangi area tegangan tidak sesuai untuk pengelasan coran pada semua posisi.

(3) Pengelasan Dingin Busur untuk Sambungan Las Jenis Besi Tuang:

Dalam kondisi pengelasan dingin, ada dua pendekatan untuk mengatasi masalah cacat mulut putih:

Lebih lanjut meningkatkan kemampuan grafitisasi sambungan las.

Tingkatkan masukan panas selama pengelasan, seperti menggunakan elektroda berdiameter besar, arus tinggi, dan pengelasan kontinu, untuk memperlambat laju pendinginan sambungan las.

Elektroda Las Busur Dingin:

Saat ini, grade untuk elektroda las dingin untuk sambungan las homogen juga adalah "Z208" dan "Z248". Namun demikian, formulasi spesifiknya sedikit berbeda dari elektroda las panas, dengan kandungan karbon dan silikon total dalam sambungan las W(C+Si) = 7,5% - 10%.

Poin-poin Penting dari Proses Pengelasan Busur Dingin untuk Sambungan Las Jenis Besi Tuang:

Gunakan elektroda berdiameter besar, arus tinggi, dan pengelasan kontinu.

Memanfaatkan sumber daya polaritas terbalik arus searah (arus bolak-balik juga dapat digunakan) untuk pengelasan arus tinggi, busur panjang, dan kontinu dari tengah ke tepi.

Hasil yang memuaskan dapat diperoleh ketika memperbaiki cacat sedang hingga besar dengan kekakuan yang relatif rendah.

Metode ini telah diterapkan pada perbaikan cacat pada lasan dengan ketebalan sedang atau lebih tebal di pabrik peralatan mesin dan pengecoran sampai batas tertentu.

II. Pengelasan Busur Dingin untuk Sambungan Las Heterogen (Jenis Besi Tuang):

Pengelasan busur dingin untuk sambungan las heterogen adalah proses pengelasan yang menjanjikan.

(1) Material untuk Pengelasan Dingin Busur pada Sambungan Las Heterogen:

Pengelasan dingin busur pada sambungan las heterogen terutama melibatkan penyesuaian komposisi kimiawi sambungan las untuk meningkatkan struktur dan sifatnya.

Sambungan las heterogen dapat diklasifikasikan menjadi tiga jenis: berbasis baja, berbasis tembaga, dan berbasis nikel, berdasarkan sifat logam las.

1. Elektroda Las Dingin Busur Sambungan Las Berbasis Baja:

(1) Elektroda besi tuang yang sangat mengoksidasi: Kelas EZFe-1 (sebutan Z100)

Performa proses yang baik: Biaya elektroda yang rendah, perpaduan yang baik antara logam las dan logam dasar, fluiditas terak yang baik, dan pembuangan terak yang mudah.

- Namun, karena kemampuan mesin yang buruk dari logam las, elektroda ini hanya cocok untuk pengelasan pada permukaan coran yang tidak dikerjakan dengan mesin dan untuk memperbaiki cacat di mana pengelasan yang padat dan ketahanan terhadap tekanan tinggi tidak diperlukan.

(2) Elektroda baja karbon EZFe-12 (Z122Fe):

- Ini adalah elektroda serbuk besi inti baja karbon rendah dengan lapisan jenis titanium-kalsium. Sejumlah bubuk besi rendah karbon ditambahkan ke lapisan.

Ini memiliki keunggulan sumber yang melimpah, biaya rendah, dan pengoperasian pengelasan yang mudah, dan telah diterapkan sampai batas tertentu dalam produksi praktis.

(3) Elektroda besi cor vanadium tinggi EZV (Z116, Z117):

Baja ini menggunakan baja karbon rendah (H08) sebagai inti dan menambahkan sejumlah besar besi vanadium pada lapisannya, sehingga menghasilkan struktur baja vanadium yang tinggi pada logam las.

Sambungan las yang dibuat dengan elektroda besi tuang vanadium tinggi memiliki kekuatan tinggi, keuletan yang baik, densitas yang sangat baik, kerentanan yang rendah terhadap porositas, dan ketahanan retak yang kuat. Oleh karena itu, mereka cocok untuk memperbaiki besi tuang kelabu berkekuatan tinggi dan besi tuang ulet.

(4) CO2 kawat las berpelindung gas H08Mn2Si:

CO2 kawat las berpelindung gas untuk mengelas besi tuang telah diaplikasikan di beberapa bengkel otomotif dan traktor tetapi belum banyak digunakan.

2. Elektroda Las Dingin Busur Sambungan Las Berbasis Nikel:

Elektroda nikel murni memiliki kemampuan mesin terbaik. Di Tiongkok, saat ini terdapat tiga jenis elektroda berbasis nikel dengan kandungan paduan dan performa yang berbeda.

(1) Elektroda nikel murni EZNi (Z308):

Cocok untuk pemesinan. Kekuatan sambungan las nikel murni mirip dengan besi tuang kelabu, dan memiliki keuletan yang baik, sehingga menghasilkan ketahanan yang sangat baik terhadap retak dingin. Namun demikian, nikel adalah logam mulia, sehingga tidak boleh digunakan secara berlebihan dalam pengelasan.

(2) Elektroda nikel-besi EZNiFe (Z408):

Cocok untuk sambungan las besi tuang dengan persyaratan kekuatan tinggi. Sambungan las nikel-besi memiliki koefisien muai panjang yang rendah dan ketahanan retak yang baik.

Elektroda nikel-besi memiliki performa yang lebih baik daripada elektroda nikel murni dan merupakan yang paling hemat biaya di antara elektroda berbasis nikel, sehingga lebih banyak digunakan dalam produksi.

(3) Elektroda nikel-tembaga EZNiCu (Z508):

Juga dikenal sebagai elektroda Monel, elektroda ini merupakan salah satu jenis elektroda besi tuang yang paling awal. Elektroda nikel-tembaga memiliki performa terendah di antara elektroda berbasis nikel, dan harganya lebih mahal daripada elektroda nikel-besi. Elektroda ini hanya dapat digunakan untuk memperbaiki komponen besi tuang dengan persyaratan kekuatan rendah tetapi membutuhkan pemesinan permukaan. Saat ini, elektroda jenis ini secara bertahap telah digantikan oleh elektroda nikel-besi.

Pada pengelasan besi tuang, elektroda berbasis nikel sebagian besar digunakan untuk memperbaiki cacat kecil dengan persyaratan sambungan las yang lebih tinggi. Jika area perbaikannya besar, elektroda ini terutama digunakan untuk lapisan bawah alur, diikuti dengan pengisian dengan elektroda lain yang hemat biaya untuk menghemat logam nikel yang berharga dan mengurangi biaya produksi.

3. Elektroda Las Dingin Busur Sambungan Las Berbasis Tembaga:

Saat ini, rasio tembaga-besi dalam elektroda besi tuang berbasis tembaga pada umumnya 80:20.

Kemampuan kerja sambungan las secara keseluruhan buruk dan terutama digunakan untuk perbaikan cacat pada permukaan komponen besi tuang yang tidak dikerjakan dengan mesin.

Elektroda tembaga-besi memiliki perbedaan warna yang signifikan dari logam dasar, sehingga menyulitkan untuk menggunakannya dalam aplikasi yang memerlukan konsistensi warna dengan logam dasar.

Ada beberapa bentuk elektroda tembaga-besi:

(1) Elektroda serbuk besi inti tembaga (Z607): Lapisannya adalah tipe hidrogen rendah, dan komposisi lasnya kira-kira 80% Cu dan 20% Fe.

(2) Elektroda kulit besi inti tembaga (Z616): Komposisi las kira-kira 80% Cu dan 20% Fe.

(3) Elektroda baja-tembaga austenitik: Kandungan Cu dalam elektroda harus lebih besar dari 80% untuk memastikan ketahanan retak yang baik pada sambungan las.

Elektroda tembaga-besi memiliki ketahanan retak yang baik dan bahan yang mudah didapat. Oleh karena itu, elektroda ini saat ini digunakan sampai batas tertentu dalam pengelasan besi tuang.

(II) Proses Pengelasan Dingin Busur untuk Sambungan Las Heterogen (Jenis Besi Tuang):

Poin-poin penting dapat diringkas sebagai berikut: "Pastikan persiapan yang tepat, gunakan arus pengelasan rendah yang sesuai, lakukan pengelasan berselang pendek, dan segera lakukan pengencangan setelah pengelasan."

1. Persiapan Pra-pengelasan:

Biasanya melibatkan pembuangan minyak dan kotoran lainnya dari area cacat, mengamati dengan cermat kondisi cacat (misalnya, panjang retakan), dan menyiapkan alur yang sesuai untuk pengelasan.

Metode umum untuk membersihkan coran meliputi metode mekanis menggunakan roda gerinda, sikat kawat, atau pahat, dan metode kimiawi menggunakan pelarut seperti trikloretilen, soda api, bensin, atau aseton.

2. Poin-poin Penting Pengelasan Busur Dingin:

Gunakan arus pengelasan minimum yang sesuai untuk memastikan busur yang stabil dan penetrasi penuh.

Untuk pengelasan dingin busur pada sambungan las heterogen, gunakan pengelasan intermiten pendek, lakukan peening setelah pengelasan, dan gunakan teknik pengelasan yang tersebar.

3. Fitur Proses Perbaikan Pengelasan Multi-lapisan untuk Bagian Tebal dan Besar

1) Susunlah urutan pengelasan multi-lapisan secara logis.

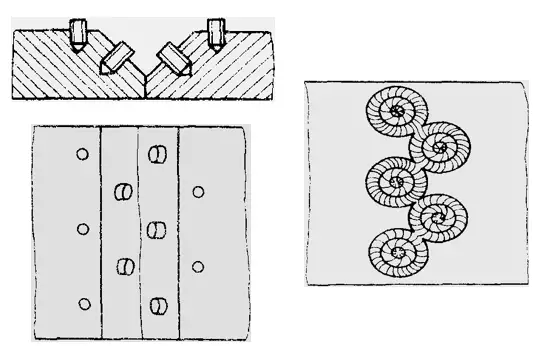

2) Menerapkan metode penanaman kawat bila diperlukan: metode ini sering digunakan untuk perbaikan retakan pada lasan yang tebal dan besar (seperti alas mesin yang besar) yang menanggung tekanan kerja yang signifikan.

Metode Penanaman Kawat pada Pengelasan Dingin Las Heterogen:

Metode penanaman kawat, seperti yang ditunjukkan pada gambar 4-17, adalah teknik di mana sebagian besar tegangan di area yang ditentukan secara artifisial ditanggung oleh material kawat yang ditanam (baja karbon rendah), sehingga mencegah keretakan kulit.

Selama proses pengelasan, sekrup dilas terlebih dahulu, diikuti oleh area di antara sekrup. Jika perlu, untuk mengurangi jumlah logam las dan tegangan penyusutan, strip sempit baja karbon rendah dapat disisipkan di tengah-tengah pengelasan. Hal ini memiliki manfaat tambahan untuk meningkatkan efisiensi pengelasan dan menghemat batang las. Metode penanaman kawat sering digunakan untuk perbaikan retakan pada lasan yang tebal dan besar (seperti alas mesin yang besar) yang mengalami tekanan kerja yang besar.

3. Mematri Besi Cor Kelabu:

1. Keuntungan dari besi cor abu-abu mematri:

Selama mematri, logam dasar tidak meleleh, yang menguntungkan dalam mencegah terjadinya cacat tuang putih dan mempertahankan kemampuan kerja sambungan yang baik.

Pematerian dilakukan pada suhu yang lebih rendah, sehingga menghasilkan tegangan yang lebih rendah pada sambungan las. Selain itu, tidak adanya cacat tuang putih pada sambungan mengurangi sensitivitas terhadap pembentukan retak. Oleh karena itu, metode mematri untuk perbaikan besi tuang telah dipelajari sejak dini.

2. Brazing api oksi-asetilen biasanya digunakan untuk besi cor dalam praktik domestik dan internasional.

3. Di masa lalu, bahan mematri kuningan sering digunakan untuk perbaikan besi tuang, dengan komposisi sekitar 53%-55% Cu dan sisanya adalah Zn. Cina memiliki bahan mematri kuningan standar dengan kode produk "HL103". Boraks dapat digunakan sebagai fluks mematri. Pematerian kuningan pada besi tuang telah diterapkan sampai batas tertentu di Cina.

4. Kerugian dari mematri kuningan:

Kekuatan sambungan brazing relatif rendah, biasanya berkisar antara 117,6 MPa hingga 147 MPa.

Area yang dibrazing memiliki warna keemasan yang berbeda, yang sangat berbeda dengan logam dasarnya. Oleh karena itu, meskipun mematri kuningan mungkin cocok untuk beberapa bengkel, namun sering kali gagal memenuhi persyaratan untuk perbaikan las berkualitas tinggi pada komponen besi tuang baru.

| Komposisi Paduan Mangan, Nikel, Tembaga, dan Seng Brazing (Fraksi Massa, %) | |||||

| Cu | Mn | Ni | Sn | Al | Zn |

| 48-50 | 9.5-10.5 | 3.5-4.5 | 0.3-0.7 | 0.2-0.6 | Tersisa |

| Komposisi Fluks Solder Besi Cor (Fraksi Massa, %) | ||||

| H3BO3 | Li2CO3 | Na2CO3 | NaF | NaCl |

| 40 | 16 | 24 | 5.4 | 14.6 |

5. Dalam beberapa tahun terakhir, Cina telah mengembangkan bahan mematri mangan-nikel-tembaga-seng baru dan fluks yang sesuai (lihat tabel), yang telah mencapai hasil yang baik dalam mematri besi tuang.

Bahan dan fluks mematri mangan-nikel-tembaga-seng yang disebutkan di atas terutama digunakan untuk memperbaiki cacat kecil pada permukaan pemrosesan. Tidak seperti pengelasan busur dan pengelasan gas, mematri membutuhkan pemaparan kilau logam di lokasi mematri melalui metode mekanis, jika tidak, mematri tidak akan melekat, yang dapat menghalangi promosinya dalam mematri besi tuang.

IV. Contoh teknik perbaikan pengelasan besi cor kelabu

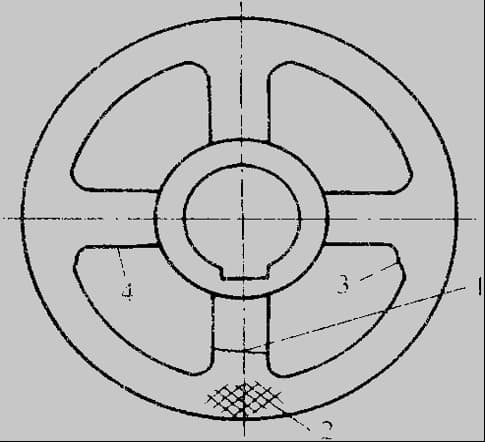

(A) Perbaikan pengelasan pada jari-jari katrol besi cor abu-abu

Seperti yang ditunjukkan di bawah ini, ruji katrol besi cor abu-abu "1" patah, dan sekarang sedang diperbaiki dengan menggunakan pengelasan gas. Jika pengelasan gas langsung diterapkan pada patahan untuk pengelasan dingin, kekakuan sambungannya tinggi, sehingga sulit untuk mencapai kualitas pengelasan yang baik. Oleh karena itu, disarankan untuk menggunakan metode zona pengurangan panas untuk pengelasan. Pelek roda cor tebal dan menghambat penyusutan las selama pengelasan, sehingga zona pengurangan panas ditentukan sebagai area "2".

1) Selama pengelasan, panaskan terlebih dahulu area "2" hingga suhu tertentu. Saat area ini memanas, pelek yang dipanaskan akan mengembang ke luar, dan celah retakan pada sambungan juga akan mengembang.

1 - Berbicara

2 - Zona Pengurangan Panas

3.4 - Area roda yang lemah

2) Setelah celah mengembang sampai tingkat tertentu, gerakkan api dengan cepat untuk memanaskan jeda untuk pengelasan. Selama proses pengelasan, panaskan sebentar-sebentar area "2" untuk mempertahankan kondisi panas-merah (kira-kira 600-700°C) untuk memastikan tingkat kelenturan dan mengurangi efek penahanan pada area "1".

3) Setelah pengelasan, panaskan area "2" secara terus-menerus dengan api untuk memastikannya menyusut bersamaan dengan sambungan. Setelah pengelasan, biarkan dingin secara alami di dalam ruangan. Karena zona pengurangan panas menurunkan efek penahan dari pelek roda cor, maka kecenderungan untuk retak pada sambungan akan berkurang.

Catatan:

Apabila menggunakan metode zona pengurangan panas untuk perbaikan pengelasan, maka perlu untuk mengurangi stres dan memastikan deformasi pemanasan tidak melebihi kisaran yang diizinkan (untuk mencegah keretakan baru).

Pada contoh pengelasan katrol di atas, semakin tinggi suhu pemanasan zona pengurangan tegangan, semakin besar celah pada ruji yang patah dan semakin kecil tegangan pada sambungan las. Namun demikian, hal ini bisa menyebabkan pemuaian ruji yang berlebihan, yang tidak bisa menyusut kembali ke posisi semula. Hal ini setara dengan bertambahnya panjang ruji yang dilas, tidak hanya menyebabkan pelek roda menjadi tidak bundar, tetapi juga dapat menyebabkan tekanan yang berlebihan pada titik-titik lemah yang berdekatan (seperti area "3" dan "4"), yang menyebabkan patah.

Bagian Empat: Pengelasan Besi Cor Ulet

I. Kemampuan Las Besi Cor Ulet

1) Besi tuang ulet menunjukkan kecenderungan yang lebih tinggi untuk pembentukan mulut putih dan pengerasan daripada besi tuang kelabu.

2) Karena kekuatan, plastisitas, dan ketangguhan yang unggul dari besi tuang ulet dibandingkan dengan besi tuang kelabu, maka persyaratan sifat mekanis untuk sambungan las juga lebih tinggi. Sering kali, persyaratan ini harus sesuai dengan material induk dari berbagai tingkat kekuatan besi tuang ulet.

Saat ini, metode yang paling umum untuk mengelas besi tuang ulet adalah pengelasan gas dan pengelasan busur.

II. Proses Pengelasan Besi Cor Ulet

1) Proses Fusi Lapisan Las Homogen

a. Pengelasan Gas

1) Kawat Las: Kawat las untuk pengelasan gas pada besi tuang ulet kini tersedia dalam dua jenis - paduan magnesium tanah jarang (cerium) ringan dan tanah jarang berbasis yttrium.

2) Fluks: Untuk kabel las paduan magnesium tanah jarang dan tanah jarang berbasis yttrium untuk pengelasan gas besi cor ulet, fluks besi cor "CJ201" dapat digunakan.

3) Aplikasi: Keterbatasan pengelasan gas adalah waktu pengelasan yang lama dan efisiensi yang relatif rendah. Selain itu, sulit untuk diterapkan pada komponen yang sebelumnya dikerjakan dengan mesin untuk suplementasi pengelasan karena masalah deformasi. Metode ini terutama digunakan untuk memperbaiki cacat kecil pada coran baru.

b. Pengelasan Busur

Di bawah tekanan pengelasan, lapisan las dapat dengan mudah retak. Sering kali, masalah ini diatasi dengan menggunakan pemanasan awal suhu tinggi metode pengelasan pada suhu 500-700°C.

Saat ini, di negara kita, yang banyak digunakan adalah batang las untuk besi tuang ulet adalah "Z238", yang memiliki inti baja karbon rendah yang dilapisi dengan zat grafitisasi yang kuat dan sejumlah zat spheroidisasi.

2) Proses Pengelasan Dingin Busur Heterogen (jenis besi cor)

a. Elektroda: Pengelasan dingin besi tuang ulet heterogen terutama menggunakan elektroda nikel-besi (EZNiFe-1) dan elektroda vanadium tinggi (EZV).

b. Parameter: Ketika mengelas pada suhu lingkungan yang rendah atau dengan coran yang besar dan tebal, diperlukan pemanasan awal yang sesuai, dengan suhu pemanasan awal 100-200°C. Selama pengelasan, arus pengelasan harus serendah mungkin sambil memastikan fusi lapisan las.

c. Aplikasi: Sambungan las yang dibuat dengan elektroda berbasis nikel memiliki kemampuan mesin yang lebih baik daripada yang dibuat dengan elektroda vanadium tinggi. Elektroda ini terutama digunakan untuk memperbaiki cacat sedang dan kecil pada permukaan mesin; elektroda high-vanadium terutama digunakan untuk memperbaiki cacat pada permukaan non-mesin pada pengelasan besi tuang ulet.