1. Peralatan Las Titik

Perbedaan antara peralatan las spot TIG dan peralatan TG pada umumnya adalah peralatan ini memiliki perangkat kontrol khusus dan senjata las spot. Perangkat kontrol dapat secara otomatis memastikan pengiriman argon, ventilasi, dan inisiasi busur lebih awal, serta kontrol waktu pengelasan, peluruhan arus otomatis, dan penundaan pemadaman gas argon.

Dengan menambahkan pengontrol waktu pengelasan dan mengganti nosel pada peralatan las busur tungsten argon manual biasa, ini juga dapat berfungsi sebagai peralatan las busur tungsten argon.

2. Prinsip Kerja, Karakteristik, dan Jangkauan Aplikasi Pengelasan Titik

Pengelasan titik prinsip kerja

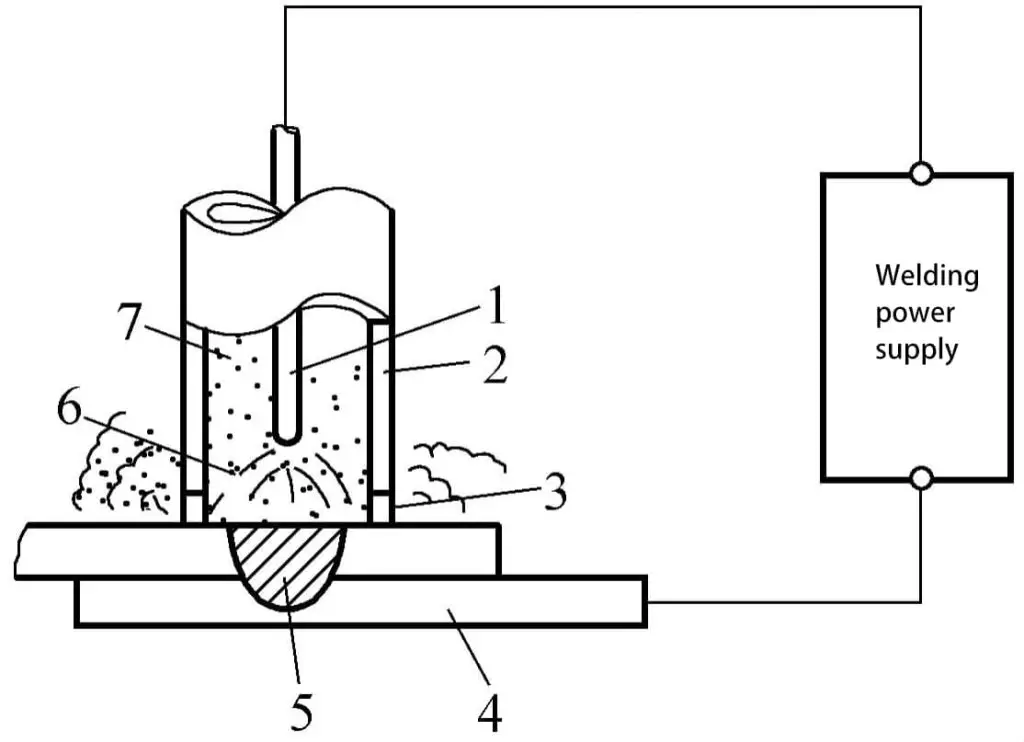

Seperti yang ditunjukkan pada Gambar 5-68, nosel pistol las ditekan dengan kuat pada benda kerja, menggunakan inisiasi busur frekuensi tinggi atau inisiasi busur induksi untuk pertama-tama menyebabkan busur kecil sekitar 5A antara tungsten dan nosel. Kemudian arus pengelasan dinyalakan untuk membentuk busur las untuk pengelasan titik.

Selama pengelasan, sambungan positif arus searah dapat digunakan, atau catu daya arus bolak-balik dengan perangkat stabilisasi busur dapat digunakan. Biasanya, sambungan positif arus searah digunakan karena dapat memperoleh kedalaman penetrasi yang lebih besar, menggunakan arus pengelasan yang lebih kecil (atau waktu yang lebih singkat), sehingga mengurangi deformasi termal dan efek termal lainnya.

1-Tungsten 2-Nozzle 3-Lubang ventilasi 4-Bahan dasar 5-Titik las 6-Busur 7-Gas argon

Karakteristik pengelasan titik

Kekuatan titik las dapat disesuaikan dalam rentang yang luas, dan ukuran titik las mudah dikendalikan. Ketika waktu pengelasan dan arus pengelasan meningkat, diameter titik pengelasan meningkat, dan kekuatannya meningkat, yang nyaman untuk pengelasan titik multi-layer dan pengelasan titik benda kerja dengan ketebalan yang bervariasi, terutama untuk benda kerja yang tidak dapat dijepit di bagian belakang.

Pengelasan titik busur tungsten argon menunjukkan keunggulan yang unik. Keunggulan ini dibandingkan dengan pengelasan resistansi. Kerugiannya adalah produktivitasnya tidak setinggi pengelasan resistansi.

Rentang aplikasi

Cocok untuk mengelas berbagai struktur pelat tipis dan sambungan antara pelat tipis dan bahan yang lebih tebal, terutama bahan las seperti baja tahan karat dan baja paduan rendah.

3. Poin-poin Penting dari Proses

Persyaratan pembersihan untuk pengelasan titik busur argon elektroda tungsten sama dengan persyaratan untuk pengelasan busur argon pada umumnya. Tabel 5-98 mencantumkan parameter pengelasan untuk pengelasan titik busur argon elektroda tungsten 12Cr18Ni9.

Tabel 5-98 Parameter Pengelasan untuk Pengelasan Titik Busur Argon Elektroda Tungsten 12Cr18Ni9

| Ketebalan Bahan /mm | Arus Pengelasan /A | Waktu Pengelasan /s | Arus Pulsa Sekunder /A | Waktu Denyut Nadi Sekunder /s | Laju Aliran Gas Pelindung / (L/menit) | Diameter Titik Las /mm |

| 0.5+0.5 | 80 | 1.03 | 80 | 0.57 | 7.5 | 4.5 |

| 0.5+0.5 | 100 | 1.03 | 100 | 0.57 | 7.5 | 5.5 |

| 2+2 | 160 | 9 | 300 | 0.47 | 7.5 | 8 |

| 2+2 | 190 | 7.5 | 180 | 0.57 | 7.5 | 9 |

| 3+3 | 180 | 18 | 280 | 0.69 | 7.5 | 10 |

| 3+3 | 160 | 18 | 280 | 0.69 | 7.5 | 11 |

Catatan:

1. 1. Busur api padam selama beberapa saat sebelum menambahkan arus pulsa sekunder.

2. Panjang busur 0,5 ~ 1,0mm.

Untuk mengisi lubang busur pengelasan spot dan meningkatkan penguatan, kawat pengisi dalam jumlah yang sesuai dapat dimasukkan ke dalam kolam cair selama pengelasan. Untuk meningkatkan ketahanan retak dan mengurangi kecenderungan retak, mesin las harus memiliki kontrol peluruhan arus otomatis, dan metode pemanasan pulsa sekunder juga dapat digunakan.

4. Pengelasan TIG Kawat Panas

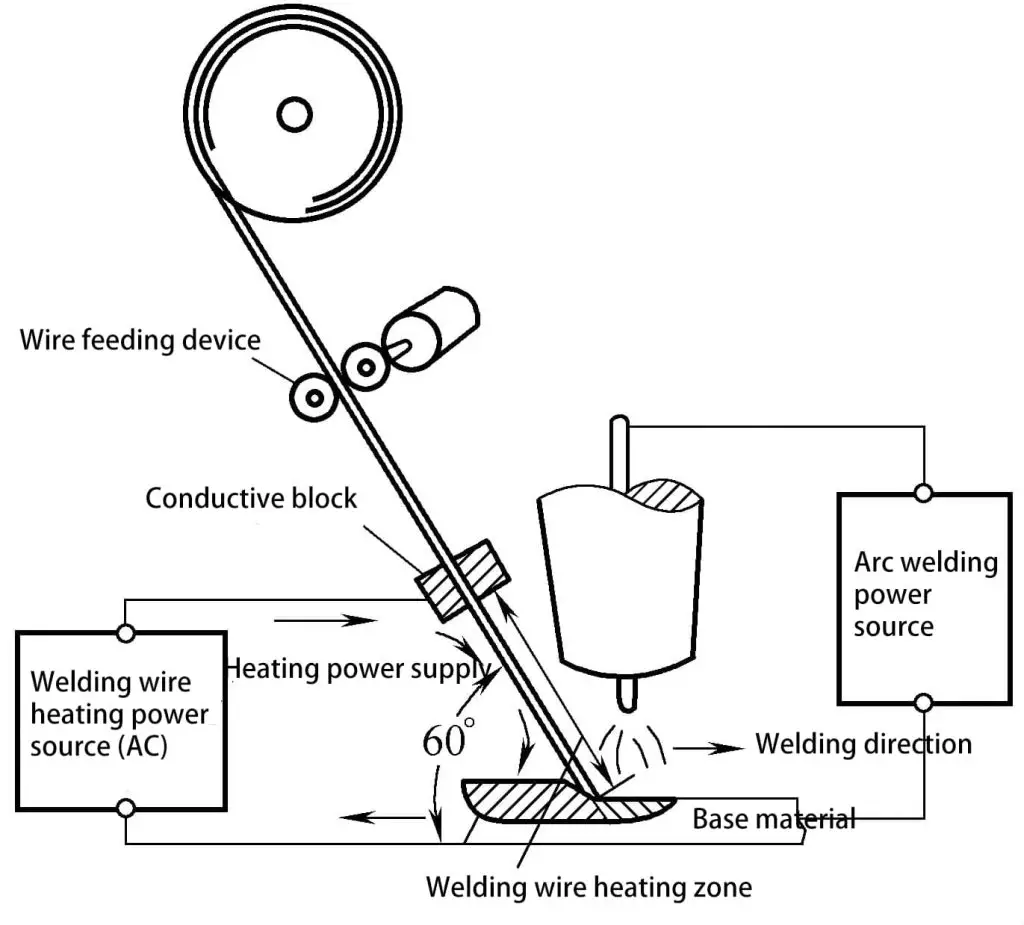

Mesin las busur argon elektroda tungsten kawat panas terdiri dari sumber daya las busur argon DC, sumber daya tambahan untuk pemanasan awal kawat las (biasanya AC), mekanisme pengumpanan kawat, dan sirkuit kontrol yang mengoordinasikan ketiga bagian ini. Untuk mencapai proses pengelasan yang stabil, sumber daya utama juga dapat menggunakan sumber daya pulsa frekuensi rendah.

Gambar 5-69 adalah diagram skematik pengelasan busur argon elektroda tungsten kawat panas. Sebelum kawat las dimasukkan ke dalam kolam cair, kawat las dipanaskan oleh hambatan listriknya sendiri. Sekitar 10 cm sebelum memasuki kolam cair, penjepit konduktif diatur untuk memasukkan arus untuk memanaskan kawat las.

Sebaiknya gunakan sumber daya AC untuk arus pemanasan awal, karena AC dapat mengurangi pukulan bias magnetik pada pembentukan busur. Jika arus pemanasan awal tidak melebihi 60% dari arus pengelasan, ayunan longitudinal busur di sepanjang lapisan las berada dalam 30°.

Untuk mencapai suhu pemanasan awal yang cukup, dengan arus pemanasan awal yang terbatas, perlu dipastikan bahwa kawat las memiliki ketahanan yang cukup dalam panjang pemanasan awal, yang umumnya hanya sekitar 10cm, sehingga diameter kawat pengisi tidak boleh terlalu besar, membutuhkan diameter kurang dari 1.2mm.

Pengelasan kawat panas telah berhasil digunakan untuk baja karbon, baja paduan rendah, baja tahan karat, nikel, dan paduan titanium. Untuk aluminium dan tembaga, karena resistivitasnya yang rendah, diperlukan arus pemanasan yang sangat besar, yang menyebabkan ledakan bias magnetik yang berlebihan dan peleburan yang tidak merata, sehingga pengelasan kawat panas tidak disarankan.