Pengetahuan Dasar Gambar Teknik

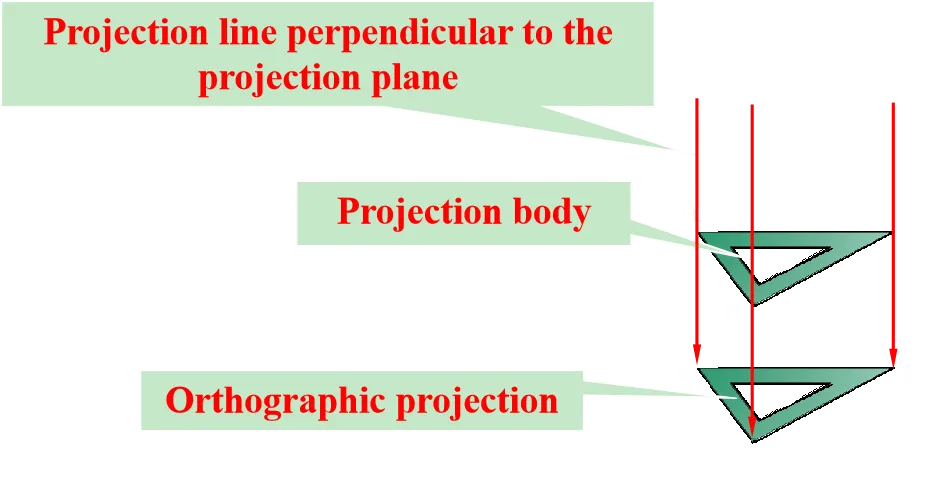

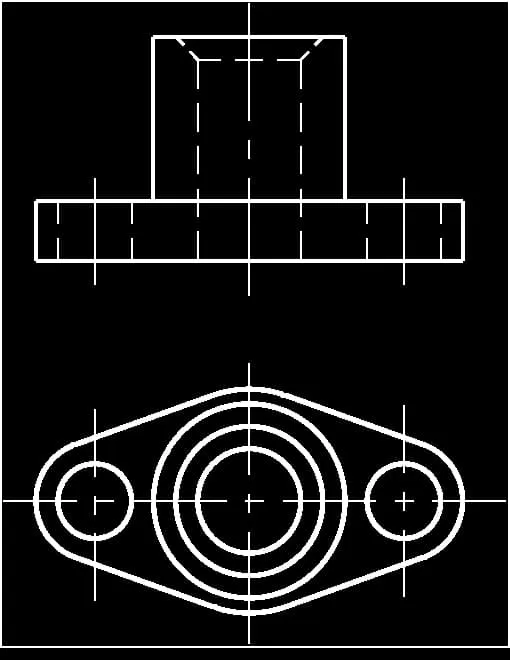

Proyeksi Ortografi

Metode proyeksi secara akurat dan lengkap merepresentasikan bentuk dan struktur suatu bentuk, dan secara luas digunakan dalam gambar teknik karena kesederhanaannya dan sifat pengukurannya yang baik.

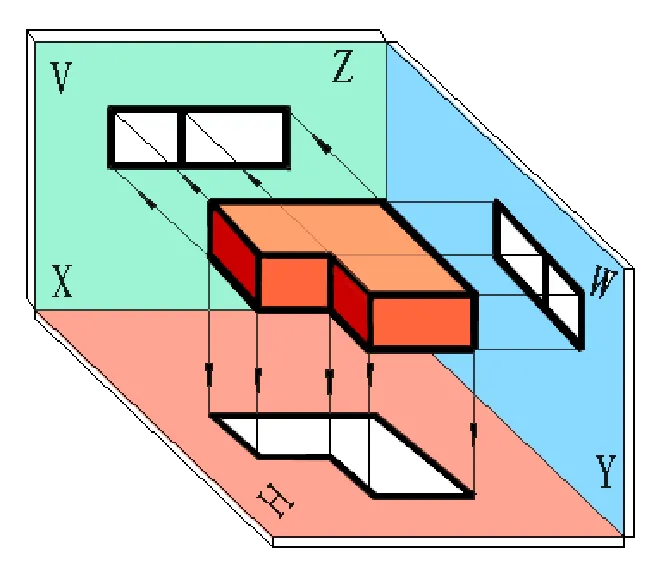

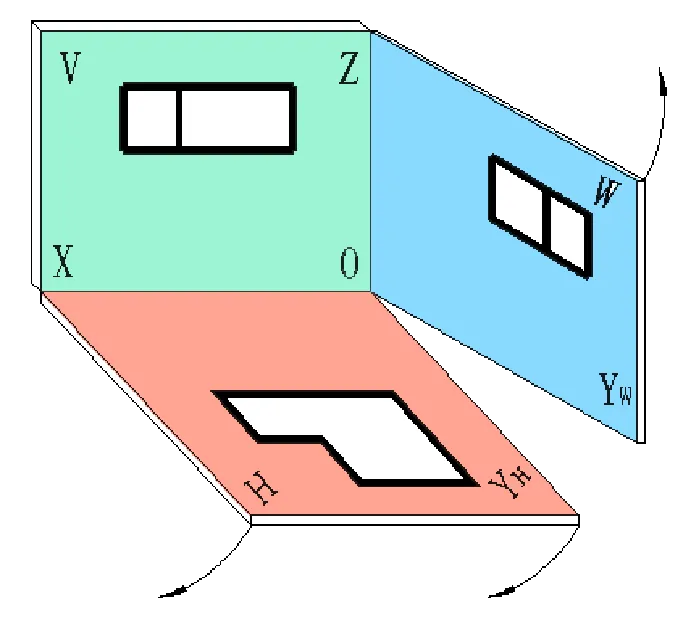

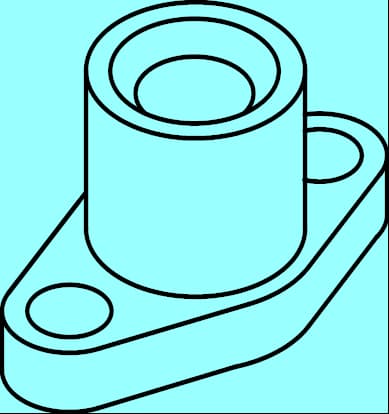

Gambar Tiga Tampilan

Hubungan proyeksi dari gambar tiga tampilan: panjang direpresentasikan dalam tampilan depan, tinggi direpresentasikan dalam tampilan atas, dan lebar direpresentasikan dalam tampilan samping.

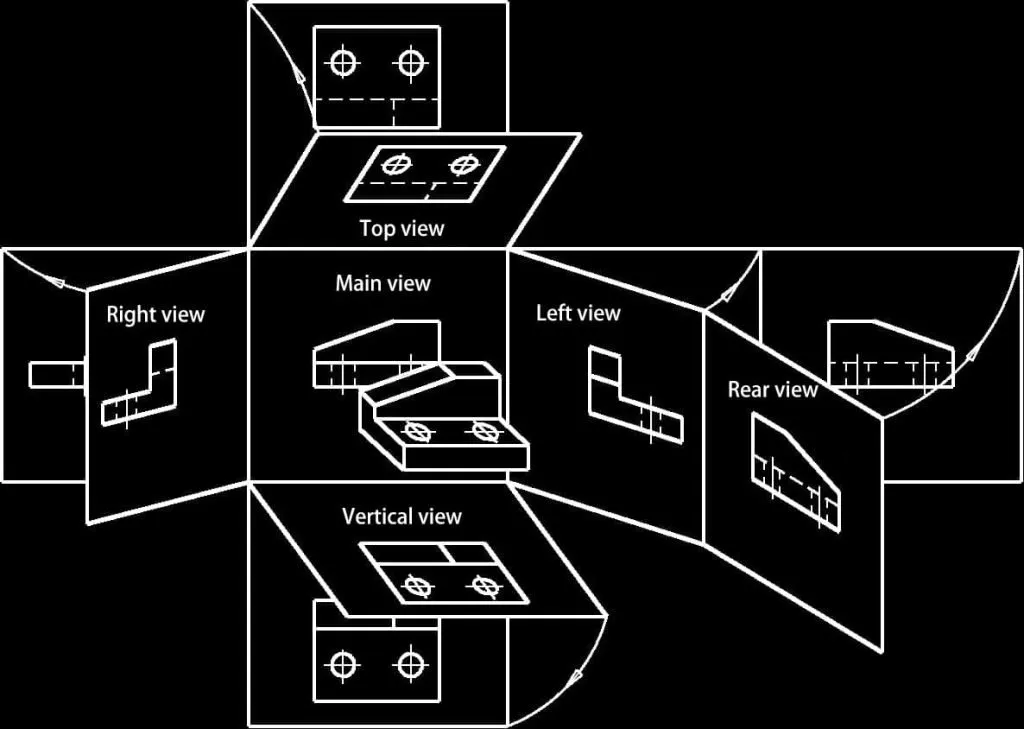

Tampilan Dasar

Selain tiga tampilan dasar (tampilan depan, tampilan atas, tampilan kiri), tampilan tambahan mencakup tampilan kanan, tampilan bawah, dan tampilan belakang.

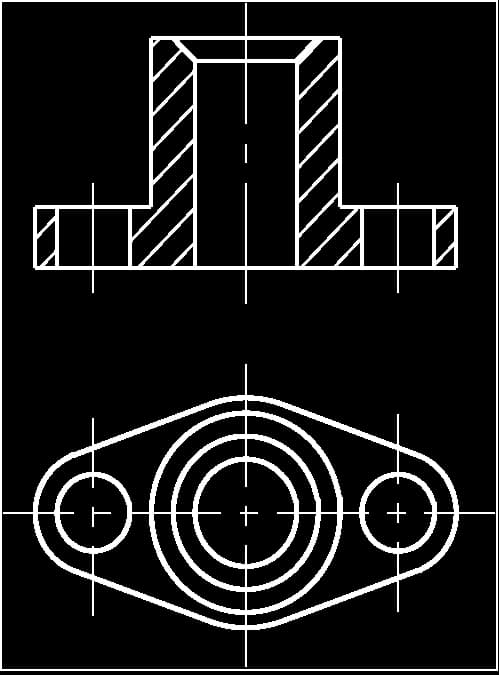

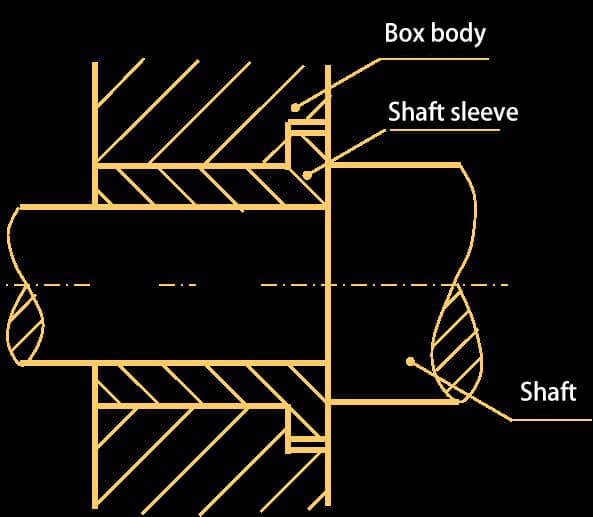

Tampilan Penampang

Apabila mengekspresikan struktur internal bagian mesin menggunakan pandangan, struktur internal direpresentasikan menggunakan garis putus-putus. Semakin kompleks bentuk struktur internal, semakin banyak garis putus-putus yang akan muncul pada pandangan, yang dapat memengaruhi kejernihan gambar dan membuatnya tidak nyaman untuk dilihat dan didimensi.

Untuk mengurangi jumlah garis putus-putus dalam tampilan dan memastikan kejelasannya, metode tampilan penampang dapat digunakan untuk merepresentasikan struktur internal dan bentuk bagian mesin.

Kekasaran Permukaan dan Kesesuaian Toleransi

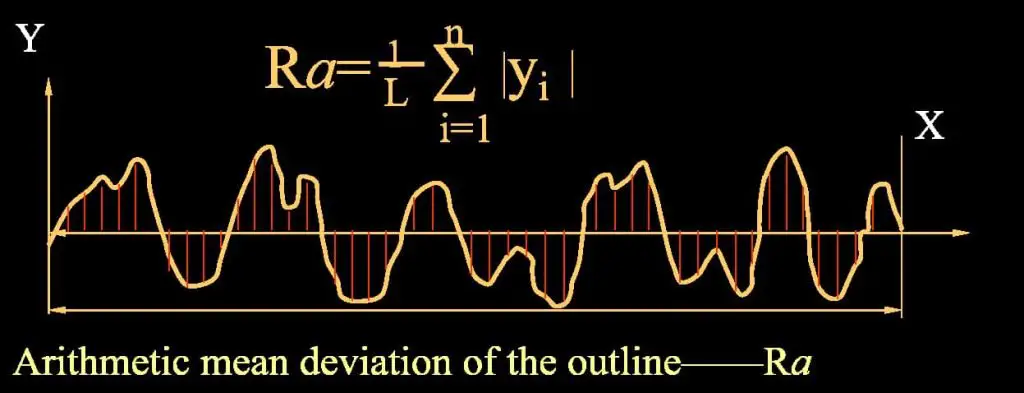

1. Kekasaran Permukaan

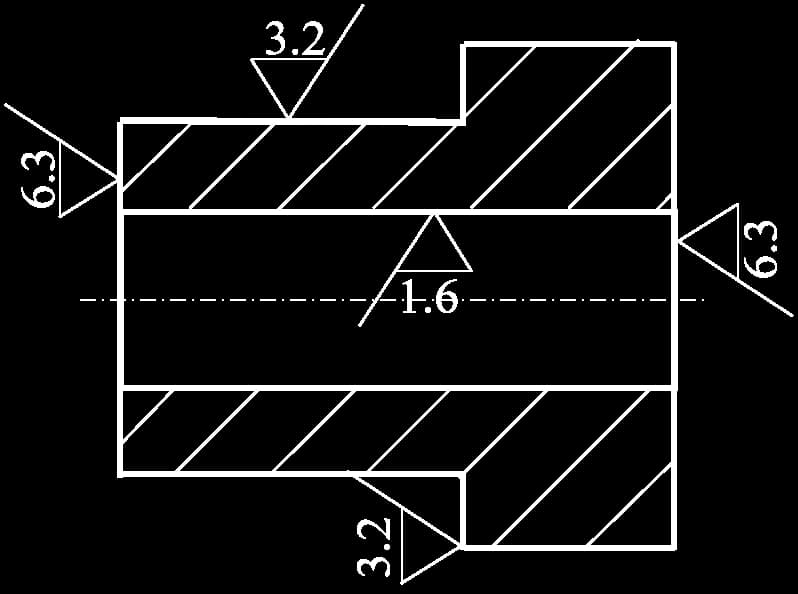

Kekasaran permukaan mengacu pada kesalahan bentuk mikro-geometris yang dibentuk oleh jarak yang kecil serta puncak dan lembah pada permukaan mesin suatu komponen.

Parameter utama untuk mengevaluasi kekasaran permukaan adalah deviasi rata-rata aritmetik profil, Ra.

- Deviasi rata-rata aritmatika profil-Ra

- Tinggi puncak-ke-lembah profil maksimum-Rz

Simbol kekasaran permukaan

| simbol | Arti dan Deskripsi: |

| Permukaan yang diperoleh dengan metode apa pun (digunakan sendiri, tidak berarti) |

| Permukaan yang diperoleh dengan metode penghilangan material |

| Permukaan yang diperoleh dengan metode penghilangan non-material |

| Garis horizontal yang digunakan untuk menunjukkan parameter dan deskripsi yang relevan | |

| Menunjukkan bahwa semua permukaan memiliki persyaratan kekasaran permukaan yang sama |

Contoh Notasi Kekasaran Permukaan:

Apabila sebagian besar permukaan bagian memiliki persyaratan kekasaran yang sama, simbol untuk bagian yang paling umum digunakan, bisa dicatat secara seragam di sudut kanan atas gambar, bersama dengan tambahan kata "lainnya".

Sebagai contoh:

Satuan parameter kekasaran permukaan adalah μm.

2. Kesesuaian Toleransi

Konsep Dasar dan Nomenklatur

- Dimensi dasar: Dimensi yang ditentukan sewaktu desain.

- Dimensi aktual: Dimensi yang diukur setelah komponen diproduksi.

- Dimensi batas: Dua nilai batas yang memungkinkan variasi dimensi aktual pada bagian tersebut.

- Dimensi batas maksimum: Nilai maksimum yang diijinkan untuk dimensi aktual.

- Dimensi batas minimum: Nilai minimum yang diijinkan untuk dimensi aktual.

Kondisi untuk penerimaan bagian: Dimensi batas maksimum > dimensi aktual > dimensi batas minimum.

Contoh:

- Diameter poros adalah Φ50 ± 0,008

- Dimensi dasar: Φ50

- Dimensi batas maksimum: Φ50.008

- Dimensi batas minimum: Φ49.992

Kondisi untuk penerimaan bagian: Φ50.008 ≥ dimensi aktual ≥ Φ49.992.

Penyimpangan dan Toleransi Dimensi, Diagram Zona Toleransi

Deviasi atas = Dimensi batas maksimum - Dimensi dasar

Deviasi bawah = Dimensi batas minimum - Dimensi dasar

Toleransi dimensi (disebut sebagai toleransi): Variasi yang diizinkan dalam dimensi aktual.

Toleransi = Dimensi batas maksimum - Dimensi batas minimum = Penyimpangan atas - Penyimpangan bawah

Contoh: Φ50±0.008

Deviasi atas = 50,008 - 50 = +0,008 (deviasi bisa positif atau negatif)

Deviasi yang lebih rendah = 49,992 - 50 = -0,008

Toleransi = 0,008 - (-0,008) = 0,016 (toleransi selalu positif)

Cocok

(1) Konsep kesesuaian: Hubungan antara zona toleransi lubang dan poros dengan dimensi dasar yang sama.

Jarak bebas atau interferensi: δ = ukuran aktual lubang - ukuran aktual poros, δ ≥ 0 jarak bebas, δ ≤ 0 interferensi

(2) Jenis kesesuaian: Kesesuaian jarak bebas, Kesesuaian interferensi, Kesesuaian transisi

(3) Dasar kecocokan:

① Sistem lubang dasar: Simbol deviasi dasar untuk lubang dasar adalah "H".

② Sistem poros dasar: Simbol deviasi dasar untuk poros dasar adalah "h".

Notasi yang sesuai adalah:

Ukuran dasar Simbol deviasi dasar untuk lubang, tingkat toleransi / Simbol deviasi dasar untuk poros, tingkat toleransi

Sebagai contoh:

- Φ30 H8/f7 Kesesuaian jarak bebas sistem lubang dasar

- Φ40 H7/n6 Kesesuaian transisi sistem lubang dasar

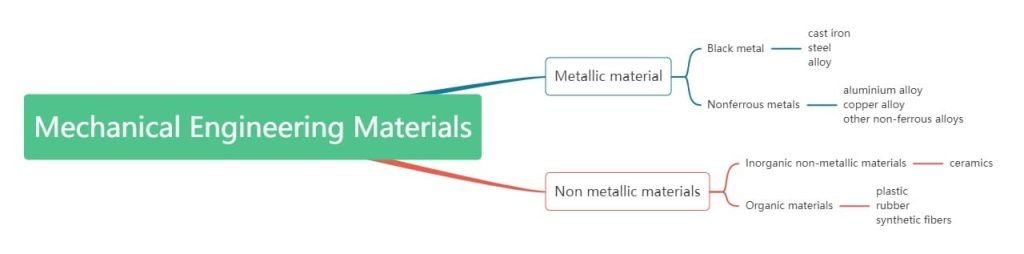

Bahan Umum dan Perlakuan Panas

Bahan Umum

Bahan Baja (logam besi)

1. Baja non-paduan (Baja Karbon)

- Paduan besi-karbon yang mengandung karbon kurang dari 2%, dengan pengotor minimal.

- Diklasifikasikan berdasarkan fraksi massa: baja karbon rendah, baja karbon sedang, baja karbon tinggi.

- Diklasifikasikan menurut tingkat kualitas: kualitas biasa, kualitas tinggi, dan kualitas khusus.

- Diklasifikasikan berdasarkan penggunaan: baja struktural karbon, baja perkakas karbon.

2. Baja Paduan

Ditambahkan secara artifisial dengan Cr, Mn, Ni, Ti, Mo, dll., yang memiliki kekuatan, ketangguhan, kekerasan, dan sifat khusus tertentu (seperti ketahanan terhadap korosi, kekuatan suhu tinggi, dll.).

3. Besi Tuang

Menunjukkan performa pengecoran yang baik, pengurangan gesekan, penyerapan getaran, kemampuan mesin, sensitivitas takik yang rendah, proses produksi yang sederhana, dan biaya yang rendah.

- Besi Cor Kelabu: C - dalam bentuk grafit serpihan keadaan bebas.

- Besi Ulet: C - dalam bentuk grafit sferoidal, dengan kekuatan yang lebih tinggi, plastisitas yang baik, dan ketangguhan.

Perlakuan Panas Baja

1. Definisi perlakuan panas:

Pemanasan, isolasi, pendinginan → mengubah keseluruhan atau struktur permukaan logam untuk mendapatkan sifat yang diinginkan.

2. Jenis-jenis perlakuan panas:

- Perlakuan panas yang umum: anil, normalisasi, pendinginan, temper

- Perlakuan panas permukaan dan perlakuan panas kimiawi: pemanasan induksi, pemanasan nyala api, pemanasan resistansi, pemanasan elektrolitik, karburasi, nitridasi, karburasi dan nitridasi, dll.

3. Perlakuan panas lainnya

- Anil: pemanasan, isolasi, pendinginan tungku

Tujuan: mengurangi kekerasan, memperhalus butiran, menghilangkan tekanan internal

- Normalisasi: pemanasan, isolasi, pendinginan udara

Tujuan: mirip dengan anil, dengan kinerja mekanis yang lebih tinggi

- Pendinginan: pemanasan, isolasi, air, minyak, atau pendinginan air garam

Tujuan: meningkatkan kekerasan bagian dan ketahanan aus, memperkuat material. Namun, tekanan internal terjadi setelah pendinginan, membuat material menjadi rapuh, sehingga memerlukan temper.

- Tempering: Setelah pendinginan, memanaskan bagian di bawah suhu kritis, menahan, lalu mendinginkannya pada kecepatan tertentu.

Tujuan: Mencapai kekerasan yang dipersyaratkan oleh gambar desain, menghilangkan tekanan internal.

Jenis-jenis proses tempering:

- Tempering suhu rendah (150 ~ 250°C)

- Tempering suhu sedang (350 ~ 500 ° C)

- Tempering suhu tinggi (500 ~ 650 ° C)

- Perawatan penuaan: Pendinginan + temper suhu tinggi

- Perlakuan panas permukaan: Proses perlakuan panas yang hanya memanaskan dan mendinginkan permukaan baja tanpa mengubah komposisinya.

Tujuan: Meningkatkan kekerasan permukaan dan ketahanan aus komponen.

- Perlakuan panas kimia: Menempatkan baja dalam media aktif pada suhu tertentu, menahannya, memungkinkan satu atau beberapa elemen untuk menyusup ke permukaannya, mengubah komposisi dan struktur kimianya, dan mencapai kinerja permukaan yang lebih baik untuk memenuhi persyaratan teknis.

Tujuan: Meningkatkan ketahanan aus permukaan, ketahanan korosi, ketahanan oksidasi, dan kekuatan lelah pada bagian baja.

Bahan Lembaran Logam

1. Pelat Elektrolit: (juga dikenal sebagai pelat galvanis) SECC (N) (pelat tahan sidik jari), SECC (P), DX1, DX2, SECD (pelat peregangan).

Kekerasan material: HRB50° ± 5°, pelat peregangan: HRB32 ° ~ 37 °.

2. Pelat canai dingin: SPCC, SPCD (pelat peregangan), 08F, 20, 25, Q235-A, CRS. Kekerasan material: HRB50 ° ± 5 °, pelat peregangan: HRB32 ° ~ 37 °.

3. Plat Aluminium: AL, AL (1035), AL (6063), AL (5052), dan seterusnya.

4. Piring canai panas: Q435, Q436, QSPH75, ZJ330B, ZJ400, Q195, Q215, Q235B, Q226, 08KP, 08YU, HJ41, HP295, dll.

5. Pelat Baja Tahan Karat: SUS, SUS301, 2Cr13, 1Cr18Ni9Ti, dll.

6. Bahan lain yang umum digunakan termasuk: pelat tembaga murni (T1, T2), pelat canai panas, pelat baja pegas, lembaran berlapis aluminium-seng, profil aluminium, dll.

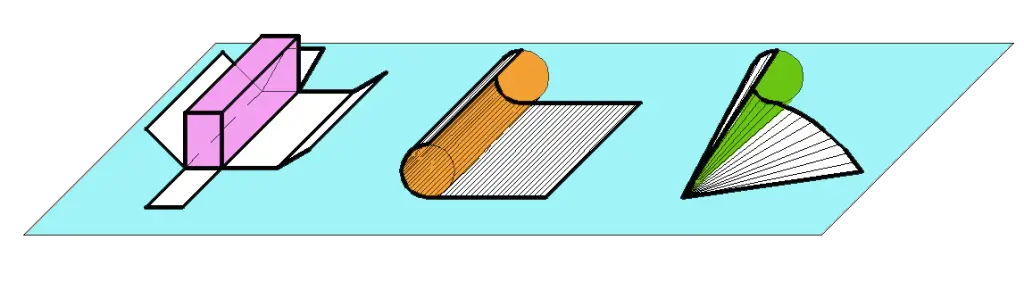

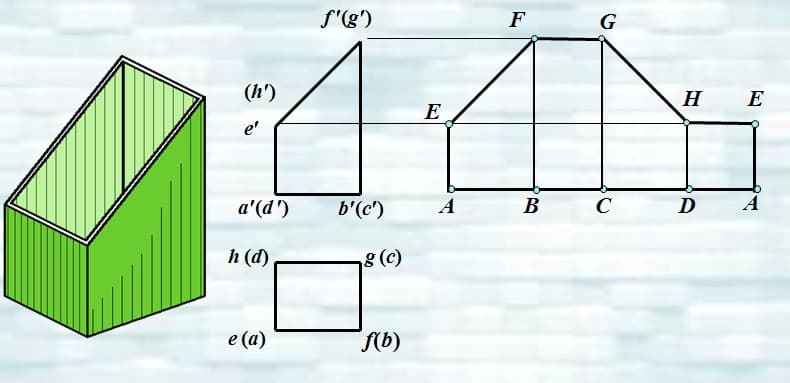

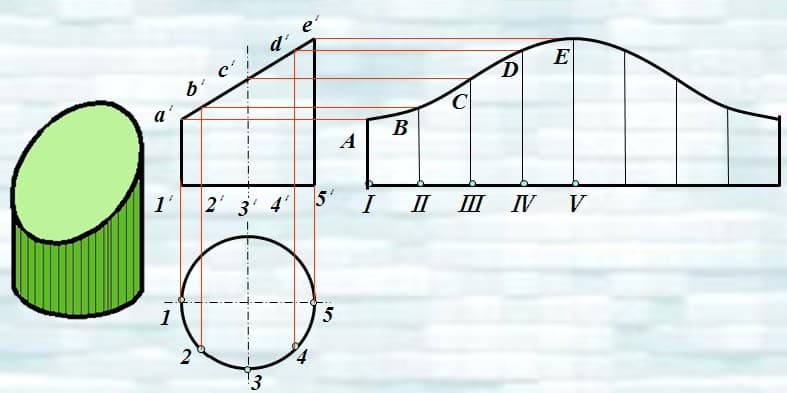

Diagram Pembukaan Permukaan

Proses meratakan permukaan tiga dimensi secara berurutan dan terus menerus pada sebuah bidang sesuai dengan bentuk dan ukuran sebenarnya disebut sebagai proses berlangsung dari permukaan tiga dimensi. Diagram yang dihasilkan yang diperoleh setelah pembentangan disebut diagram pembentangan permukaan.

Permukaan tiga dimensi dibagi menjadi permukaan yang dapat dikembangkan (permukaan padatan planar; permukaan silinder dan kerucut pada padatan lengkung) dan permukaan yang tidak dapat dikembangkan (seperti permukaan bola dan heliks).

Mengungkap Padatan Planar

Contoh: Membentangkan Permukaan Prisma

Membentangkan Permukaan yang Dapat Dikembangkan

Contoh: Membentangkan Permukaan Silinder Melingkar Miring

Simbol Pengelasan

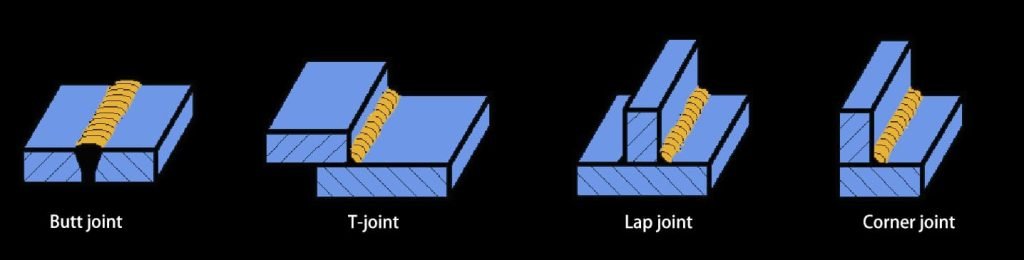

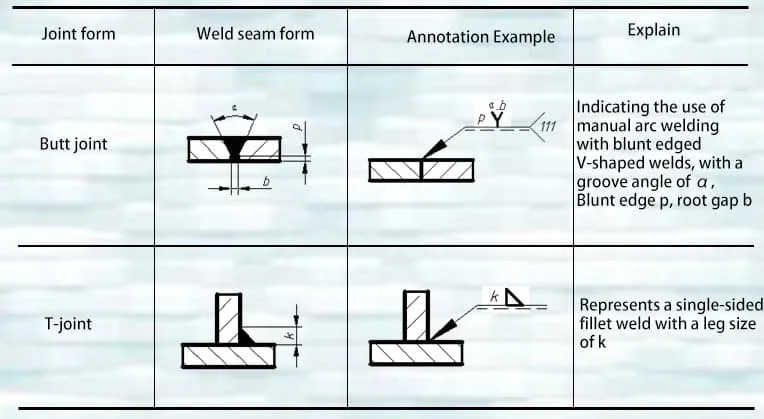

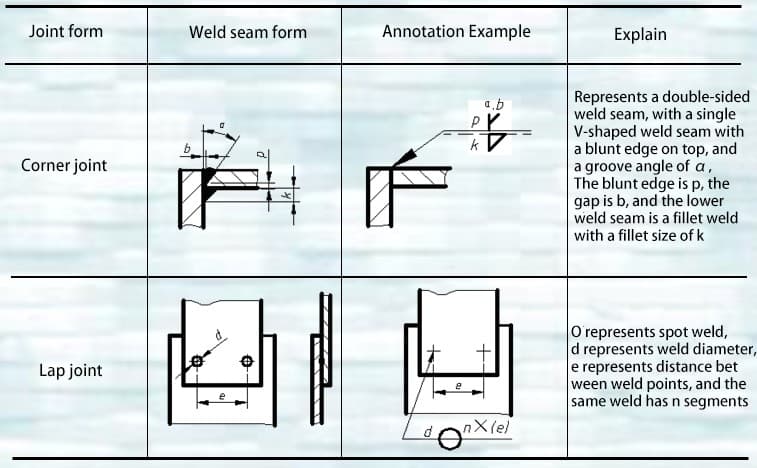

Sambungan Las Umum:

Diagram pengelasan adalah pola yang digunakan untuk proses pengelasan. Selain secara jelas mengekspresikan struktur benda kerja yang dilas, diagram ini juga harus secara jelas menunjukkan posisi pengelasan, bentuk sambungan, dan dimensinya.

Pengelasan pada pola dapat direpresentasikan dengan menggunakan metode gambar teknis. Untuk menyederhanakan pengelasan pada pola, simbol las dan kode numerik untuk metode pengelasan umumnya digunakan untuk representasi.

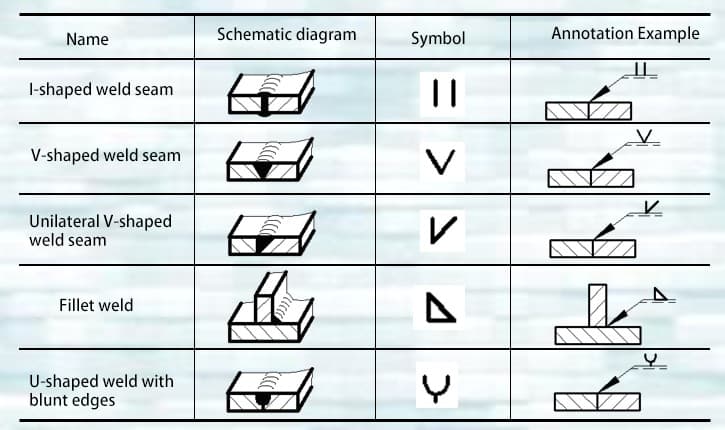

Simbol Pengelasan (GB324-1988)

Simbol Dasar: Simbol yang mewakili bentuk penampang las.

Simbol dasar yang umum untuk pengelasan dan contoh penjelasannya.

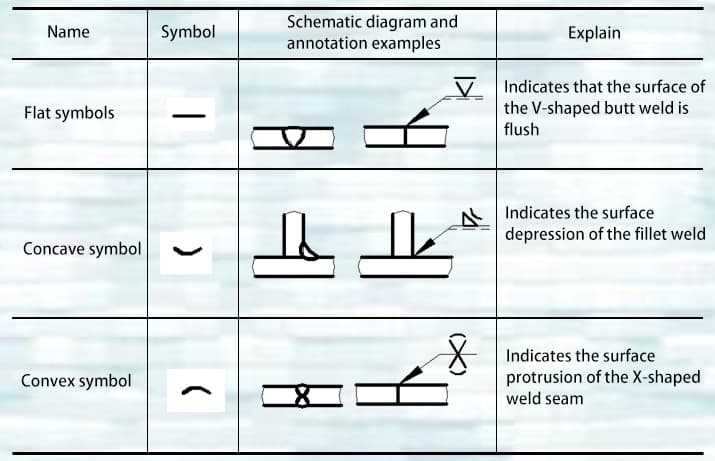

Simbol Tambahan: Simbol yang mewakili karakteristik bentuk permukaan las.

Simbol tambahan dan contoh penjelasannya.

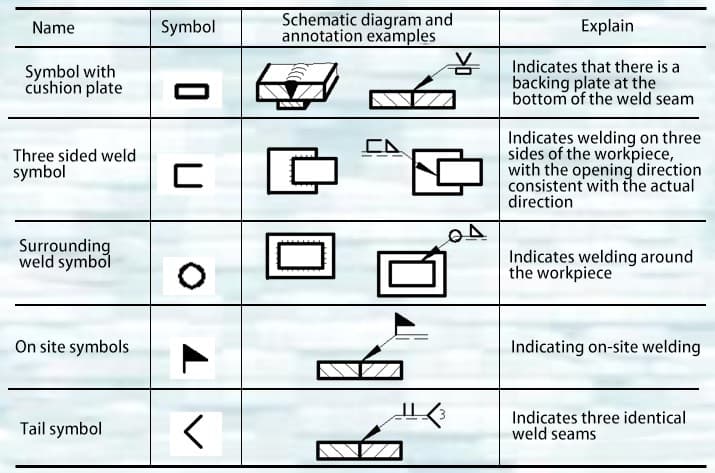

Simbol Tambahan: Simbol yang digunakan untuk melengkapi deskripsi karakteristik tertentu dari las.

Simbol tambahan dan contoh penjelasannya.

Notasi Simbol Pengelasan Khas

Contoh Notasi Simbol Pengelasan (1)

Contoh Notasi Simbol Pengelasan (2)

Pembentukan Lembaran Logam dalam Teknik Mesin

Keuntungan dari Pembentukan Mekanis

Dibandingkan dengan pembentukan manual, keuntungan paling signifikan dari pembentukan mekanis lembaran logam adalah akurasi pemrosesan yang tinggi, otomatisasi tingkat tinggi, dan efisiensi produksi yang sangat tinggi.

Proses Pembentukan dan Peralatan Umum

Pemotongan Bahan:

Pemotongan bahan melibatkan pemotongan bahan menjadi bentuk yang diperlukan berdasarkan berlangsung. Ada berbagai metode untuk memotong material, yang dapat dikategorikan menjadi geser, tinju, dan pemotongan laser berdasarkan jenis peralatan mesin dan prinsip kerjanya.

1. Gunting: Metode ini melibatkan pemotongan bentuk yang diperlukan dengan menggunakan mesin geser atau geser. Ketepatannya bisa mencapai 0,2 mm atau lebih, terutama digunakan untuk memotong strip atau bahan pembersih.

2. Punching: Pemotongan material dilakukan dengan menggunakan mesin punching kontrol numerik (NC) atau mesin punch konvensional. Kedua metode ini dapat mencapai presisi 0,1 mm atau lebih. Namun, yang pertama dapat meninggalkan bekas pisau selama pemotongan dan memiliki efisiensi yang relatif lebih rendah, sedangkan yang kedua memiliki efisiensi tinggi tetapi memerlukan biaya awal yang tinggi, cocok untuk produksi skala besar.

2.1 Dalam Penekan pukulan CNCcetakan atas dan bawah dipasang, dan meja kerja bergerak untuk melubangi dan memotong lembaran logam, menghasilkan bentuk benda kerja yang diperlukan.

2.2 Pada mesin press punch konvensional, gerakan cetakan atas dan bawah, dengan menggunakan cetakan blanking, melubangi bentuk benda kerja yang diperlukan. Umumnya, mesin press konvensional perlu digunakan bersama dengan geser mesin untuk melubangi bentuk yang diperlukan. Ini berarti bahwa bahan strip pertama-tama dipotong oleh mesin geser dan kemudian mesin press digunakan untuk melubangi bentuk benda kerja yang diperlukan.

3. Pemotongan laser - Menggunakan peralatan pemotongan laser untuk memotong lembaran logam secara terus menerus dan mendapatkan bentuk benda kerja yang diperlukan. Karakteristiknya meliputi presisi tinggi dan kemampuan untuk memproses benda kerja dengan bentuk yang sangat kompleks, tetapi biaya pemrosesannya relatif tinggi.

Membentuk:

Pembentukan mesin terutama meliputi pembentukan lentur dan pembentukan stamping.

1. Membengkokkan pembentukan - The mesin pembengkok memperbaiki cetakan atas dan bawah pada meja kerja atas dan bawah dari mesin pembengkok, dan menggunakan motor servo untuk menggerakkan gerakan relatif meja kerja. Dikombinasikan dengan bentuk cetakan atas dan bawah, ini mencapai pembentukan lentur lembaran logam. Akurasi pembentukan pembengkokan bisa mencapai 0,1 mm.

2. Pembentukan stamping - Pers menggunakan daya yang dihasilkan oleh roda gila yang digerakkan motor untuk menggerakkan cetakan atas. Dengan menggabungkan bentuk relatif dari cetakan atas dan bawah, lembaran logam berubah bentuk, mencapai pemrosesan dan pembentukan benda kerja. Akurasi pembentukan stamping bisa mencapai di atas 0,1 mm. Mesin cetak dapat dibagi menjadi mesin cetak konvensional dan mesin cetak berkecepatan tinggi.

Proses Pengelasan Lembaran Logam

Karakteristik Pengelasan: Lembaran logam terutama terdiri dari pelat atau profil baja, dan metode pengelasan yang umum digunakan termasuk CO2 pengelasan berpelindung dan pengelasan busur manual. Pengelasan memiliki keunggulan dalam menghemat baja, pengoperasian yang sederhana, dan kinerja penyegelan yang baik.

Proses Pengelasan Busur

Pengelasan busur manual adalah metode yang menggunakan operasi manual untuk memanipulasi batang las dan mengelas benda kerja menggunakan busur listrik. Saat busur bergerak, kolam cair baru terus menerus dihasilkan, dan logam cair di kolam asli terus menerus mendingin dan mengeras untuk membentuk lasan, sehingga menggabungkan dua bagian benda kerja menjadi satu kesatuan. Mesin las busur ditunjukkan pada Gambar 4-1.

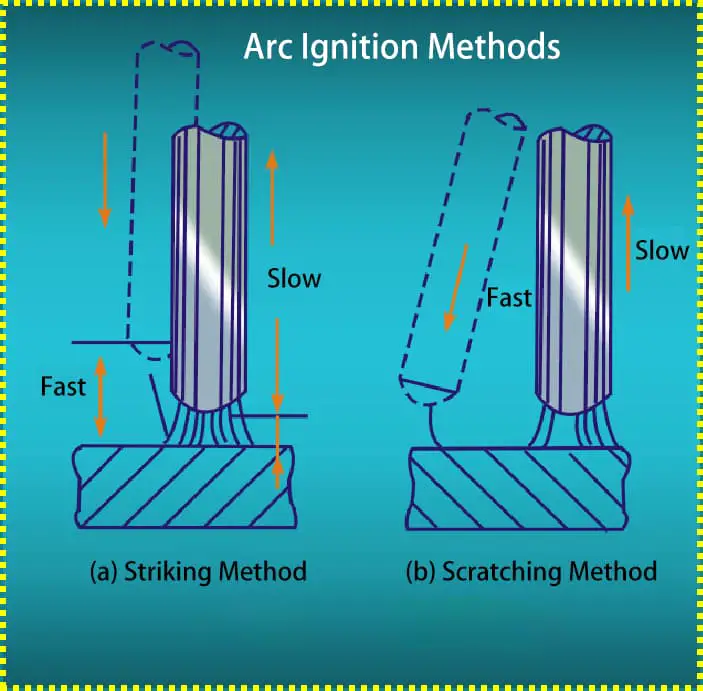

Metode Pengapian Busur Api:

(1) Metode Pemogokan:

Metode pemogokan melibatkan sentuhan secara vertikal pada batang las ke benda kerja, kemudian dengan cepat mengangkat batang las dan menjaga jarak sekitar 3-4mm dari benda kerja untuk menghasilkan busur listrik. Metode ini banyak digunakan pada area yang sempit atau peka terhadap goresan pada benda kerja, seperti yang ditunjukkan pada Gambar 4-2a.

(2) Metode Menggaruk:

Goreskan batang las secara perlahan pada benda kerja (panjangnya sekitar 20mm), kemudian pertahankan jarak sekitar 3-4mm dari benda kerja untuk menghasilkan busur listrik, seperti yang ditunjukkan pada Gambar 4-2b.

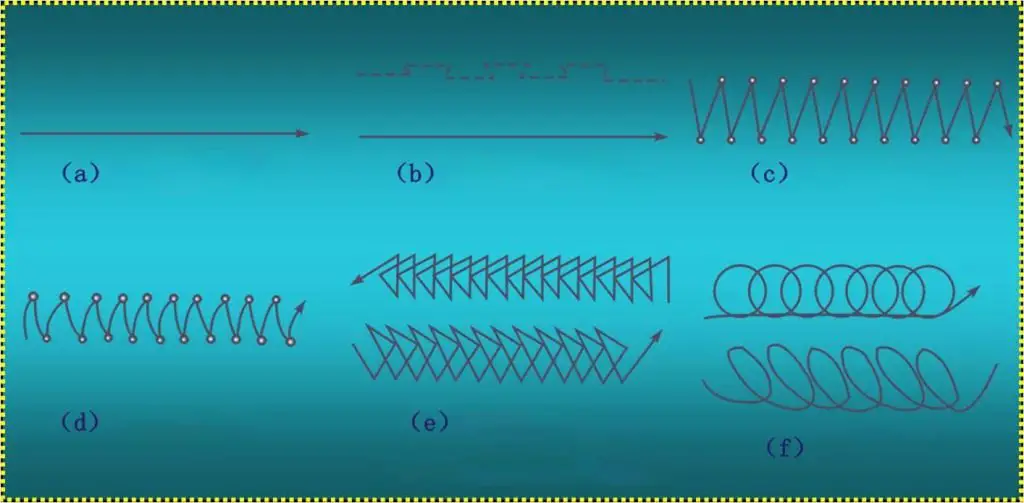

Arah Gerakan Batang Las:

(1) Metode Perjalanan Garis Lurus:

Metode perjalanan garis lurus tidak melibatkan osilasi lateral dan cocok untuk pengelasan butt tanpa kemiringan untuk ketebalan pelat 3-5mm, serta lapisan pertama pengelasan multi-lapis dan pengelasan multi-pass, seperti ditunjukkan pada Gambar 4-3a.

(2) Metode Perjalanan Bolak-Balik Garis Lurus:

Metode perjalanan maju-mundur garis lurus melibatkan ujung batang las yang membuat osilasi linier maju-mundur di sepanjang lapisan las, seperti yang ditunjukkan pada Gambar 4-3b.

(3) Metode Perjalanan Zigzag:

Metode perjalanan zig-zag melibatkan ujung batang las yang membuat gerakan zig-zag ke depan secara kontinu dan berhenti sejenak pada titik belok di kedua sisi, seperti yang ditunjukkan pada Gambar 4-3c.

(4) Metode Perjalanan Berbentuk Bulan Sabit:

Metode perjalanan berbentuk bulan sabit melibatkan ujung batang las yang membuat gerakan maju berbentuk bulan sabit kiri-kanan secara kontinu dan berhenti sejenak pada titik belok di kedua sisi, seperti yang ditunjukkan pada Gambar 4-3d.

(5) Metode Perjalanan Segitiga:

Metode perjalanan segitiga dibagi menjadi metode perjalanan segitiga lurus dan metode perjalanan segitiga miring, seperti yang ditunjukkan pada Gambar 4-3e.

(6) Metode Perjalanan Melingkar:

Metode perjalanan melingkar dibagi menjadi metode perjalanan melingkar lurus dan metode perjalanan melingkar miring, seperti yang ditunjukkan pada Gambar 4-3f.

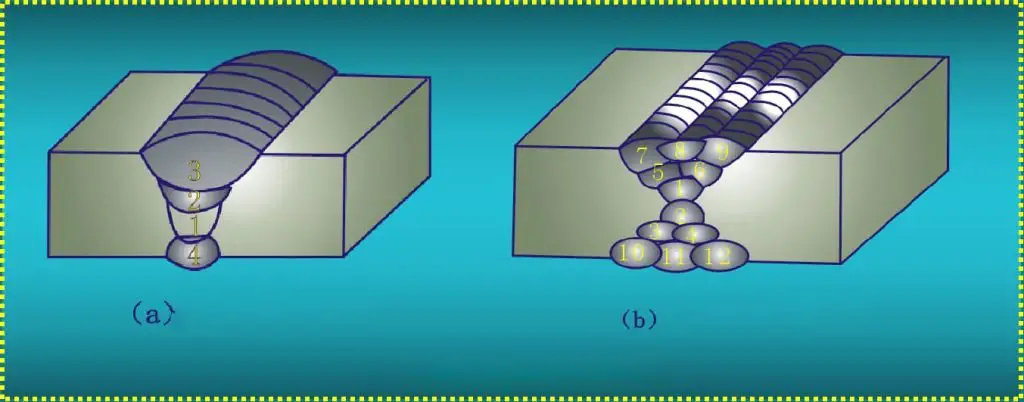

Posisi Pengelasan:

(1) Pengelasan Datar:

Pengelasan datar dapat dibagi menjadi pengelasan pantat datar dan pengelasan fillet datar.

Jika ketebalan benda kerja kurang dari 6mm, pengelasan pantat datar non alur biasanya digunakan. Dianjurkan untuk menggunakan diameter batang las $3 ~ φ4mm untuk pengelasan busur pendek, memastikan bahwa kedalaman kolam las mencapai 2/3 dari ketebalan pelat, lebar las mencapai 5 ~ 8mm, dan metode pengelasan dalam gerakan garis lurus.

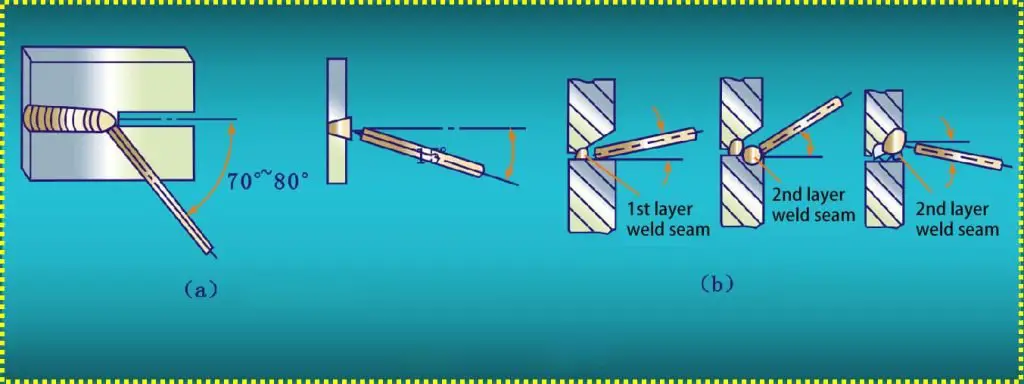

Jika ketebalan benda kerja lebih besar dari 6mm, pengelasan pantat datar alur harus digunakan, dibagi menjadi pengelasan multi-lapis atau pengelasan multi-lintasan, seperti yang ditunjukkan pada Gambar 4-4.

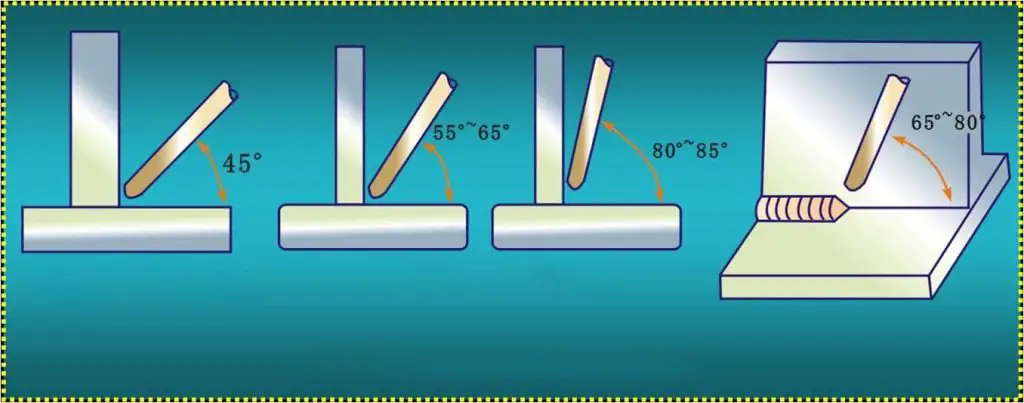

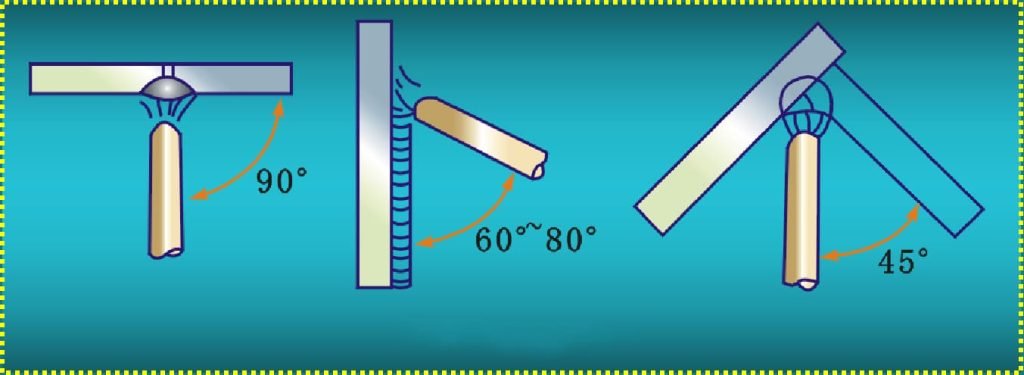

Pengelasan fillet terutama mengacu pada pengelasan sambungan T dan sambungan pangkuan. Kedua metode pengelasan ini serupa. Pengelasan fillet biasanya menggunakan batang las 3 ~ 5mm, dengan sudut batang las seperti yang ditunjukkan pada Gambar 4-5.

(2) Pengelasan Vertikal:

Kolam las pada pengelasan vertikal terletak pada permukaan vertikal, dan ada dua metode pengelasan: satu pengelasan dari bawah ke atas, dan yang lainnya adalah pengelasan dari atas ke bawah. Umumnya, metode yang pertama digunakan. Saat melakukan pengelasan vertikal, sudut batang las seperti yang ditunjukkan pada Gambar 4-6.

Dianjurkan untuk menggunakan diameter yang lebih kecil dan arus yang lebih tinggi untuk pengelasan busur pendek, sering kali menggunakan gerakan bolak-balik garis lurus dan gerakan segitiga, membangun manik las selangkah demi selangkah.

(3) Pengelasan Horisontal:

Saat melakukan pengelasan horizontal, disarankan untuk menggunakan batang las berdiameter lebih kecil dan arus pengelasan yang lebih rendah, dengan menggunakan metode busur pendek dan teknik gerakan yang sesuai. Jika ketebalan benda kerja kurang dari 5mm, maka dapat dilakukan pengelasan tanpa alur, dengan menggunakan batang las 3,2mm atau 4mm, seperti ditunjukkan pada Gambar 4-7a.

Untuk benda kerja yang lebih tebal, alur harus digunakan, dan dalam hal ini, metode pengelasan multi-lapis atau multi-lintasan harus digunakan, seperti yang ditunjukkan pada Gambar 4-7b.

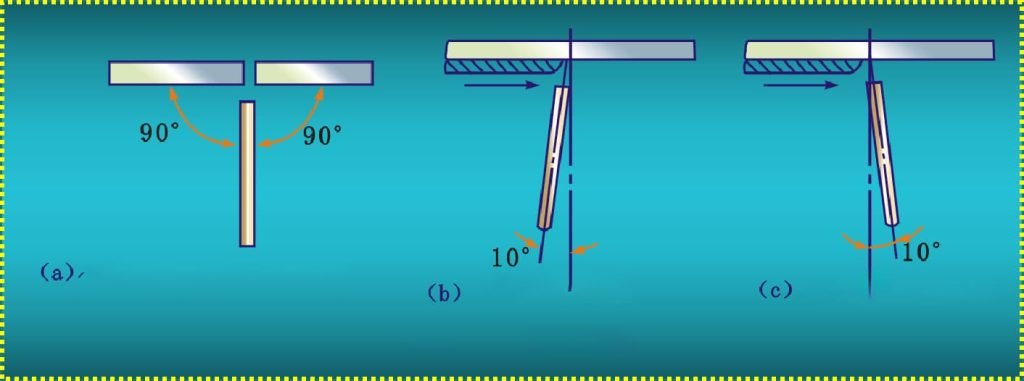

(4) Pengelasan pada posisi datar:

Ketika mengelas pada posisi datar, penting untuk menggunakan busur sependek mungkin agar tetesan cairan dapat segera bertransisi ke dalam kolam las, menyatu dengan cepat dengan logam cair di dalam kolam, sehingga mempercepat pemadatan las. Batang las berdiameter lebih kecil, biasanya berkisar antara φ3 hingga φ4mm, harus dipilih, dan sudut batang las harus seperti yang ditunjukkan pada Gambar 4-8.

Prosedur Keselamatan untuk Pengelasan Busur Manual:

(1) Ketika pekerja lembaran logam melakukan pekerjaan pengelasan di malam hari, mereka harus menggunakan penerangan listrik. Tegangan yang aman untuk penerangan listrik adalah 36V. Di lingkungan yang lembab di mana daya tahan tubuh manusia menurun, tegangan yang ditentukan untuk digunakan adalah 12V. Saat mengelas di dalam wadah logam atau saluran pipa, tegangan 12V harus digunakan.

(2) Tindakan pencegahan selama proses pengelasan: Sebelum mengelas, kenakan pelindung wajah, sarung tangan kulit, dan sepatu berinsulasi, dan periksa apakah peralatan pengelasan dan peralatannya aman.

Saat mengelas di ruang sempit, kenakan sepatu berinsulasi, dan mintalah dua operator untuk bergantian bekerja. Satu orang harus memantau operator setiap saat, dan jika ada tanda-tanda bahaya, segera putuskan aliran listrik untuk penanganan.

Perkuat perlindungan pribadi. Jangan menyentuh saluran tegangan tinggi selama operasi di ketinggian, dan hindari pengelasan di luar ruangan dalam cuaca hujan.

(3) Langkah-langkah kebersihan dan perlindungan pengelasan: Fasilitas ventilasi adalah langkah yang efektif untuk menghilangkan bahaya debu pengelasan dan meningkatkan kondisi kerja. Perannya adalah untuk memastikan bahwa lingkungan udara di area kerja memenuhi standar kebersihan, jadi penting untuk memastikan bahwa fasilitas ventilasi berfungsi dengan baik.

Ketika melakukan pengelasan di dalam bengkel, penting untuk memastikan bahwa zat berbahaya yang dihasilkan selama proses pengelasan segera dibuang dan, pada prinsipnya, menjalani perawatan pemurnian.

Saat melakukan pengelasan busur, pelindung wajah dengan kaca pelindung harus digunakan. Jangan sembarangan mengganti kaca filter, kenakan setelan kerja berwarna putih untuk memantulkan cahaya yang kuat.

Pengelasan Busur Logam Gas (GMAW) dengan Karbon Dioksida (CO2) Gas Pelindung

Metode yang paling umum digunakan adalah metode semi-otomatis CO2 mesin las busur, seperti yang ditunjukkan pada Gambar 4-20. Mesin secara otomatis mengumpankan kawat las dan mengalirkan gas CO2 gas, sedangkan pengelasan di sepanjang jahitan dilakukan secara manual.

Dapat menggunakan kabel las dengan diameter 0,6 mm sampai 0,8 mm dan 1,0 mm, cocok untuk mengelas benda kerja dengan ketebalan mulai dari 0,4 mm sampai 0,8 mm (seperti baja karbon rendah, baja paduan rendah, baja tahan karat, dll.) dalam berbagai posisi, termasuk datar, vertikal, dan di atas kepala, untuk pengelasan fillet, pengelasan alur, dan juga dapat digunakan untuk memperbaiki besi tuang.

1. Parameter Proses Pengelasan untuk Pengelasan Terlindung Gas CO2: (Lihat Tabel 4-1)

| Nama Parameter | Kriteria Seleksi | Pemilihan Metode |

| Diameter kawat | Diameter kawat dapat dipilih berdasarkan ketebalan benda kerja, posisi sambungan las, dan persyaratan produktivitas. | Apabila mengelas pada posisi datar pada pelat dengan ketebalan sedang, kawat dengan diameter sekitar 1,6 mm cocok digunakan. Untuk pengelasan pada pelat tipis atau tebal sedang pada posisi vertikal, horizontal, atau di atas kepala, biasanya menggunakan kawat dengan diameter di bawah 1,6mm. |

| Arus Pengelasan | Arus pengelasan dapat dipilih berdasarkan ketebalan benda kerja, diameter kawat, posisi sambungan las, dan mode transfer tetesan yang diperlukan. | Apabila menggunakan kawat dengan diameter 0,8 mm hingga 1,8 mm untuk pengelasan transisi hubung singkat, arus pengelasan berkisar antara 50A hingga 230A. |

| Tegangan Busur | Tegangan busur harus dikoordinasikan secara tepat dengan arus pengelasan. Peningkatan tegangan busur menyebabkan peningkatan lebar las, tinggi tulangan, dan penurunan kedalaman penetrasi. Sebaliknya, penurunan tegangan busur menyebabkan pengurangan lebar las. | Selama pengelasan transisi hubung singkat, tegangan busur berada dalam kisaran 16V hingga 25V. Apabila menggunakan kawat dengan diameter 1,2 mm hingga 3,0 mm untuk pengelasan transisi tetesan kasar, tegangan busur dapat dipilih dalam kisaran 25V hingga 44V. |

| Kecepatan Pengelasan | Dengan meningkatnya kecepatan pengelasan, lebar lasan, tinggi tulangan, dan kedalaman penetrasi akan berkurang; sebaliknya, penurunan kecepatan pengelasan akan meningkatkan parameter ini. | Kecepatan pengelasan untuk pengelasan semi-otomatis berkisar antara 15m/jam hingga 30m/jam, sedangkan untuk pengelasan otomatis, kecepatan pengelasan dapat sedikit lebih cepat, umumnya tidak melebihi 40m/jam. |

| Panjang Ekstensi Elektroda | Panjang ekstensi elektroda mengacu pada panjang elektroda yang memanjang dari ujung kontak selama pengelasan. | Panjang ekstensi kawat tergantung pada diameter kawat. Pada umumnya, panjang ekstensi kawat kira-kira 10 kali diameter kawat yang sesuai. |

| Laju Aliran Gas CO2 | CO2 Laju aliran gas harus dipilih berdasarkan arus pengelasan, kecepatan pengelasan, panjang ekstensi elektroda, dan diameter nosel. | Saat mengelas dengan kawat halus menggunakan CO2 gas, gas CO2 Laju aliran gas sekitar 5L/menit hingga 15L/menit; saat mengelas dengan kawat tebal menggunakan CO2 gas, gas CO2 Laju aliran gas sekitar 15L/menit hingga 25L/menit. |

| Polaritas Sumber Daya | Dibandingkan dengan elektroda arus searah positif (DCEP), elektroda arus searah negatif (DCEN) menawarkan karakteristik busur yang stabil, percikan yang berkurang, dan kedalaman penetrasi yang lebih besar. | Untuk memastikan kualitas pengelasan CO2 Untuk pengelasan berpelindung gas, metode yang umum diadopsi adalah sambungan balik arus searah, di mana benda kerja dihubungkan ke kutub negatif, dan pistol las dihubungkan ke kutub positif. |

| Induktansi Sirkuit | Induktansi dalam rangkaian pengelasan harus dipilih berdasarkan diameter kawat, arus pengelasan, dan tegangan busur. | Ketika menggunakan kawat halus Φ0.6mm hingga Φ1.2mm, nilai induktansi kira-kira 0.01mH hingga 0.16mH. Saat menggunakan kawat tebal Φ1.6mm hingga Φ2mm, nilai induktansi kira-kira 0,3mH hingga 0,7mH. |

2. CO2 operasi pengelasan berpelindung gas yang penting:

(1) Menyambar busur. Karena tegangan tanpa beban yang rendah dari sumber daya las busur dan kawat las ringan, sulit untuk menetapkan titik pembakaran yang stabil saat menyambar busur, sering kali mengakibatkan kawat patah di beberapa bagian.

(2) Pemadaman busur. Saat mengakhiri busur, disarankan untuk berhenti sebentar di kawah, lalu angkat pistol las secara perlahan hingga kawah terisi penuh, pastikan logam cair tetap terlindungi oleh gas hingga pemadatan.

(3) Teknik pengelasan ke kiri. Apabila menggunakan teknik pengelasan ke kiri, jahitannya terlihat jelas, mengurangi kemungkinan deviasi pengelasan, dan memungkinkan penetrasi yang lebih besar, sehingga menghasilkan manik-manik las yang lebih rata dan estetis.

(4) Teknik pengelasan ke kanan. Apabila menggunakan teknik pengelasan ke kanan, visibilitas kolam las dan efektivitas perlindungan gas ditingkatkan, meskipun mengamati celah sambungan selama pengelasan tidak nyaman, sehingga meningkatkan risiko penyimpangan pengelasan.

(5) Posisi pengelasan. Pengelasan berpelindung gas CO2 mencakup empat posisi: datar, horizontal, vertikal, dan di atas kepala, seperti diilustrasikan pada Gambar 4-21.

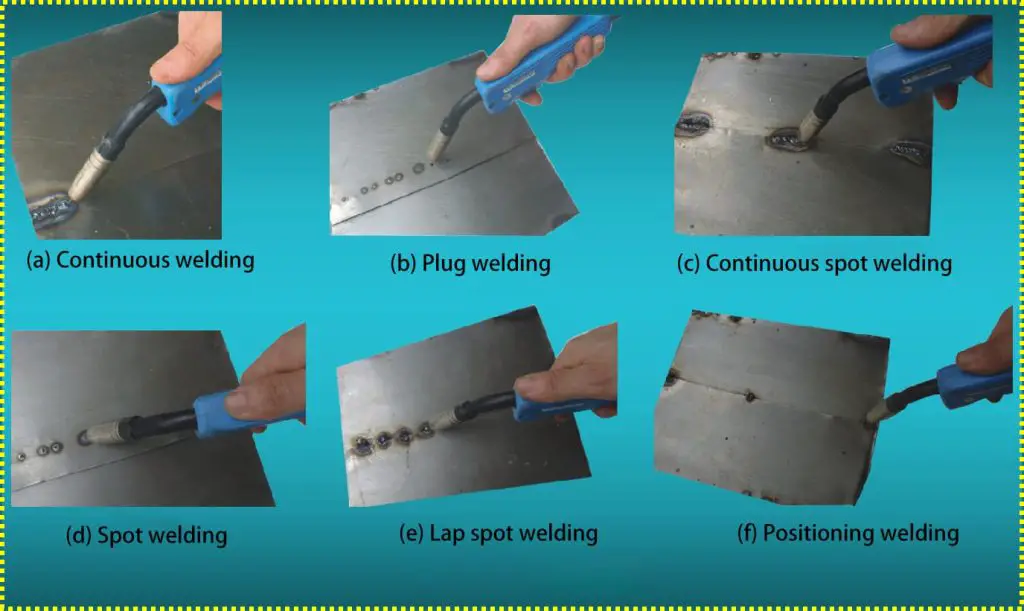

3. Bentuk Pengelasan:

Ada enam bentuk emisi CO2 pengelasan berpelindung gas, seperti yang ditunjukkan pada Gambar 4-22.

(1) Pengelasan Titik: Sebenarnya, ini adalah pengelasan titik sementara, yang merupakan tindakan alternatif yang digunakan untuk menjaga posisi relatif dua bagian yang dilas tetap. Seperti yang ditunjukkan pada Gambar 4-23.

(2) Pengelasan Kontinu: Mengacu pada bentuk pengelasan di mana pistol las bergerak secara terus menerus dan mantap di sepanjang lasan untuk membentuk lapisan las kontinu, seperti yang ditunjukkan pada Gambar 4-24.

(3) Pengelasan Tusuk: Ketika dua pelat logam ditumpuk bersama dan salah satu pelat memiliki lubang tembus, pengelasan yang dibentuk dengan melewatkan busur melalui lubang ini dan mengisinya dengan logam cair disebut pengelasan steker, seperti yang ditunjukkan pada Gambar 4-25.

(4) Pengelasan Titik: Pengelasan titik adalah bentuk pengelasan di mana busur dimasukkan ke dalam dua pelat logam yang sedang dilas ketika pulsa waktu pengumpanan kawat dipicu, menyebabkan peleburan las yang terlokalisasi.