Peralatan produksi adalah alat untuk pekerjaan tukang perakitan. Mengetahui cara menggunakan dan memeliharanya dapat memastikan penggunaan yang efektif dan memperpanjang usia pakai, sekaligus mencegah cedera diri dan kecelakaan peralatan.

Bab ini dimulai dengan prosedur pengoperasian peralatan umum yang digunakan oleh tukang perakitan. Pertama-tama, bab ini memperkenalkan pengoperasian dan penggunaan mesin bor, perkakas listrik, mesin gerinda, derek, serta perkakas dan peralatan lainnya. Ini adalah konten mendasar yang harus dikuasai dengan baik. Kemudian memperkenalkan struktur, penggunaan, dan pemeliharaan peralatan umum untuk tukang perakitan, yang mengharuskan peserta pelatihan untuk menguasainya dalam praktik. Dengan perkembangan ilmu pengetahuan dan teknologi yang berkelanjutan, tingkat kemajuan dan otomatisasi peralatan akan sangat meningkat, dan standar pemeliharaan peralatan juga akan berubah.

I. Prosedur Operasi untuk Peralatan Umum yang Digunakan oleh Perakit

Tujuan Pelatihan: Menguasai prosedur pengoperasian peralatan umum yang digunakan oleh para perakit.

1. Prosedur Pengoperasian Mesin Bor

(1) Pengeboran

1) Dilarang keras memakai sarung tangan saat mengebor. Lengan baju harus diikat erat, dan pekerja wanita harus mengenakan topi kerja. Operator tidak boleh memegang benang katun atau bahan tekstil atau tenun lainnya di tangan mereka untuk mencegah kecelakaan yang disebabkan oleh serpihan atau mata bor yang tidak sengaja tersangkut.

2) Jangan gunakan tangan atau kain untuk menghilangkan serpihan selama pengeboran, dan jangan meniupnya dengan mulut. Sikat harus digunakan untuk membuang serpihan. Untuk serpihan berbentuk strip, gunakan pengait untuk mematahkan atau memotongnya segera, dan cobalah untuk mengeluarkannya saat mesin dihentikan.

3) Selama pengoperasian, kepala operator tidak boleh terlalu dekat dengan spindel yang berputar untuk menghindari bahaya. Saat berhenti, biarkan spindel berhenti secara alami, jangan mengerem dengan tangan, dan jangan gunakan putaran balik untuk mengerem.

4) Saat mengebor, benda kerja harus dijepit dengan kuat, khususnya saat mengebor lubang berdiameter besar pada benda kerja yang lebih kecil. Penjepitan harus aman.

5) Mata bor harus tajam, dan gaya pemakanan harus sesuai saat mengebor. Khususnya saat mengebor lubang tembus, kurangi gaya pemakanan saat lubang akan dibor untuk mencegah kecelakaan seperti benda kerja terlempar keluar karena peningkatan pemakanan secara tiba-tiba.

6) Dilarang keras memasang atau melepas benda kerja saat mesin sedang berjalan. Memeriksa benda kerja dan mengubah kecepatan spindel harus dilakukan saat mesin dihentikan.

7) Daya harus diputus saat membersihkan mesin bor atau menambahkan oli pelumas.

8) Menyesuaikan laju pemakanan harus dilakukan saat mesin dihentikan. Untuk pemakanan otomatis, sesuaikan laju pemakanan sesuai dengan diameter mata bor dan jenis material benda kerja, lalu perbaiki blok batas gerak.

9) Operator dilarang keras meninggalkan mesin bor saat mesin bor sedang bekerja, terutama saat menggunakan pengumpanan bertenaga, untuk mencegah terjadinya kecelakaan peralatan yang disebabkan oleh melebihi batas perjalanan.

10) Saat melepas selongsong lancip transisi mata bor, gunakan baji standar. Dilarang keras menggunakan palu, batang besi, atau alat lain yang tidak semestinya untuk mencungkil, untuk mencegah kerusakan pada spindel.

11) Saat menggunakan mesin bor radial, mata bor harus dijauhkan dari benda kerja dan meja kerja saat lengan diturunkan. Operator harus fokus dan beroperasi dengan hati-hati untuk mencegah malfungsi peralatan atau tergelincir yang dapat menyebabkan kesalahan operasional dan kerusakan pada peralatan. Jangan sekali-kali menaikkan atau menurunkan kotak spindel saat mengebor.

12) Ketika diameter pengeboran mendekati batas maksimum mesin bor radial, benda kerja harus dijepit dekat dengan sisi kolom dan harus dikerjakan dalam keadaan terjepit.

(2) Menjepit Benda Kerja

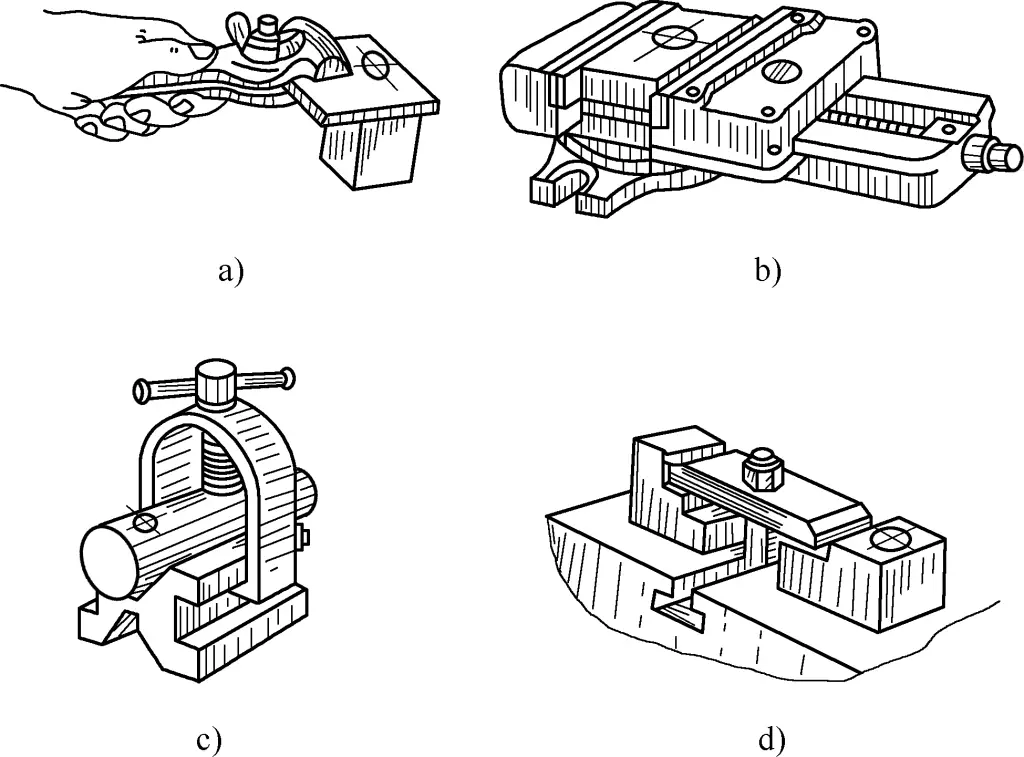

1) Saat mengebor lubang pada pelat tipis atau benda kerja yang lebih kecil dengan diameter melebihi 8mm, ragum bangku atau ragum mesin kecil harus digunakan untuk menahan benda kerja. Jangan langsung memegang benda kerja dengan tangan untuk mengebor (Gbr. 1a).

2) Saat mengebor lubang pada benda kerja yang lebih panjang, meskipun dapat dipegang dengan tangan, lebih baik menambahkan sekrup tetap pada meja kerja bor tekan untuk menopang benda kerja, yang lebih aman dan lebih dapat diandalkan.

3) Apabila mengebor lubang pada benda kerja yang datar, umumnya jepit benda kerja pada ragum mesin (Gambar 1b). Saat menjepit, pastikan permukaan benda kerja tegak lurus dengan mata bor. Jika diameter pengeboran relatif besar, ragum mesin harus dipasang pada meja kerja mesin bor dengan baut dan pelat penekan. Saat menggunakan ragum mesin untuk menjepit benda kerja untuk pengeboran lubang tembus, letakkan penjarak di bawah benda kerja untuk menyisakan ruang untuk area pengeboran agar tidak merusak ragum mesin.

4) Saat mengebor lubang pada benda kerja silinder, letakkan benda kerja di atas blok-V (Gbr. 1c) untuk mencegah benda kerja berputar. Saat menjepit, pastikan garis tengah mata bor bertepatan dengan bidang simetris dari dua permukaan miring blok-V untuk memastikan bahwa garis tengah lubang yang dibor melewati sumbu benda kerja.

5) Untuk lubang besar atau benda kerja yang tidak nyaman untuk dijepit dengan ragum mesin, gunakan pelat penekan, baut, dan spacer untuk memasangnya ke meja kerja mesin bor (Gbr. 1d). Perhatikan hal-hal berikut ini:

(1) Spacer harus sedekat mungkin dengan benda kerja untuk mengurangi deformasi tekukan pelat tekanan.

② Spacer harus sedikit lebih tinggi daripada permukaan benda kerja yang dijepit, tetapi tidak lebih rendah daripada itu. Jika tidak, saat benda kerja dijepit, titik tekanan antara pelat tekanan dan benda kerja akan berada di tepi benda kerja. Bila hanya satu pelat tekanan yang digunakan untuk menjepit benda kerja, benda kerja akan terangkat. Ketika spacer sedikit lebih tinggi, meskipun pelat tekanan sedikit menekuk, itu masih dapat memastikan bahwa titik tekanan tidak berada di tepi benda kerja, mencegah benda kerja terangkat.

③ Baut harus sedekat mungkin dengan benda kerja, yang dapat memberikan gaya penjepitan yang lebih besar pada benda kerja dan menghindari pergerakan benda kerja selama proses penjepitan.

④ Jika permukaan penjepitan benda kerja telah dikerjakan dengan mesin presisi, kertas tembaga atau bahan serupa harus digunakan sebagai bantalan untuk mencegah lekukan dari pelat tekanan. Dilarang keras menggunakan kain atau bahan tekstil atau anyaman lainnya sebagai bantalan pada permukaan mesin untuk mencegah kecelakaan yang disebabkan oleh serpihan yang tersangkut.

(3) Tindakan Pencegahan untuk Memasang Mata Bor

Mata bor shank lurus dipegang oleh chuck bor, dengan panjang penjepitan tidak kurang dari 15 mm, jika tidak, mata bor dapat menjadi tidak sejajar atau rontok karena gaya puntir selama pengeboran. Mata bor tirus shank terhubung langsung ke lengan spindel mesin bor dengan menggunakan lancip Morse pada shank. Saat menyambung, betis lancip mata bor dan lubang lancip spindel harus dibersihkan, dan ekor datar betis lancip harus disejajarkan dengan lubang berbentuk pinggang pada spindel. Gunakan gaya tumbukan yang dipercepat untuk memasang sekaligus.

Jika tangkai tirus mata bor lebih kecil dari lubang tirus spindel, selongsong transisi dapat digunakan untuk sambungan. Pastikan mata bor tersambung dengan kuat ke spindel bor tekan dan runout radial (yang digunakan untuk toleransi geometris) minimal selama rotasi.

(4) Koreksi diperlukan jika posisi pengeboran bergeser setelah memulai

Sebelum mengebor, tanda pukulan tengah untuk lubang tidak boleh terlalu kecil, jika tidak, tepi pahat mata bor pada awalnya tidak dapat jatuh ke dalam lubang kerucut dari tanda pukulan tengah saat mulai mengebor, dan mata bor akan menyimpang dari tengah selama pengeboran.

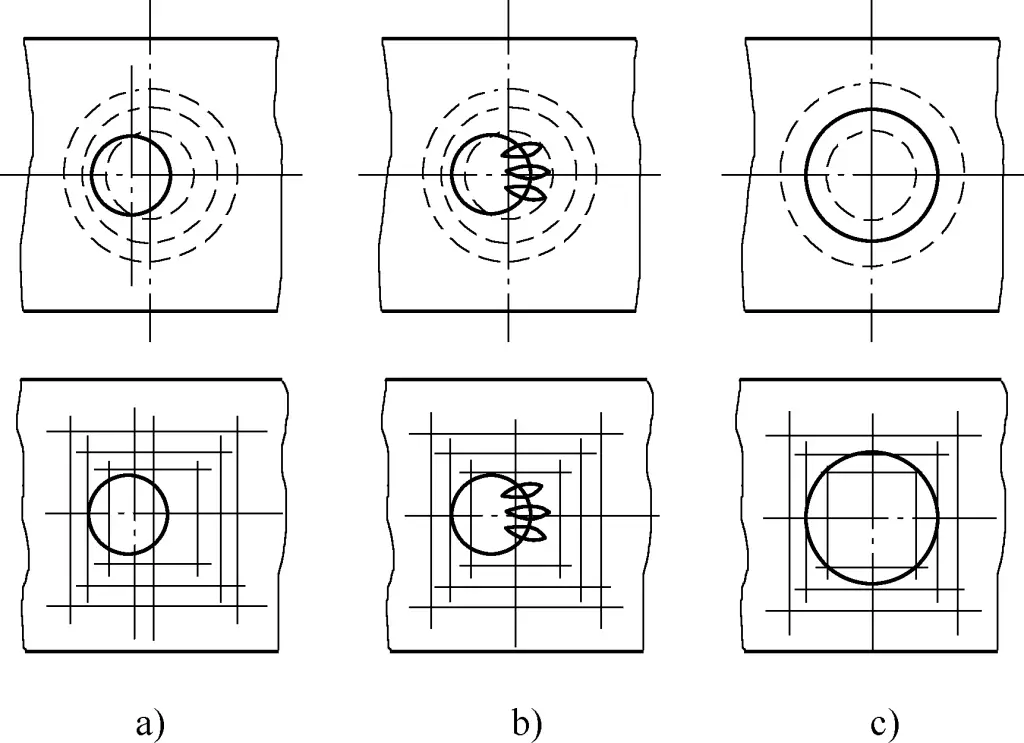

Saat mulai mengebor, pertama-tama sejajarkan mata bor dengan bagian tengah lubang untuk membuat lubang berbentuk kerucut yang dangkal, periksa secara visual konsentrisitas lubang berbentuk kerucut yang dangkal dengan lingkaran yang digoreskan, dan lakukan koreksi secara terus menerus. Jika posisi lubang bergeser secara signifikan, Anda dapat mengoreksi tanda pukulan tengah ke arah yang berlawanan atau menggunakan pahat untuk membuat beberapa alur di lubang kerucut dangkal untuk mengurangi resistensi pemotongan di area ini, sehingga mata bor dapat bergeser dan mencapai tujuan koreksi (Gambar 2).

Proses koreksi harus diselesaikan sebelum diameter lubang kerucut awal menjadi lebih kecil dari diameter mata bor. Ini adalah langkah penting untuk memastikan keakuratan posisi lubang. Jika diameter lubang kerucut awal sudah mencapai diameter lubang dan posisi lubang masih bergeser, maka akan sulit untuk mengoreksinya pada saat ini, yang akan menyebabkan meningkatnya kesalahan posisi lubang dan mempengaruhi akurasi perakitan.

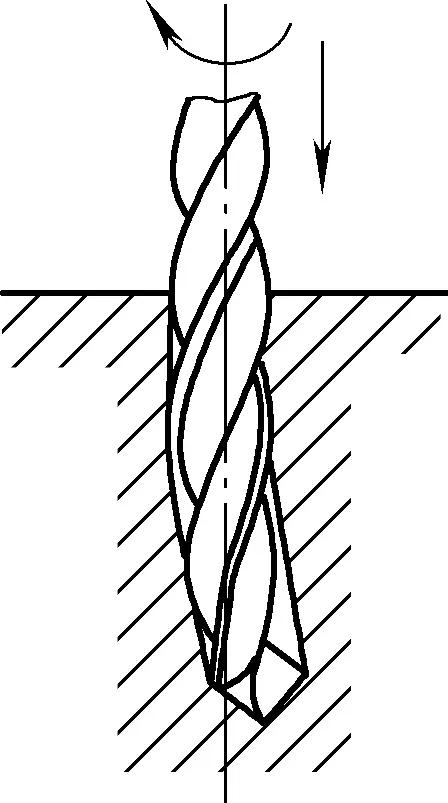

Saat menggunakan pemakanan manual, gaya pemakanan tidak boleh terlalu besar, jika tidak maka akan menyebabkan mata bor bengkok dan berubah bentuk (terutama menonjol saat mengebor lubang yang panjang dan tipis), yang menyebabkan sumbu lubang bor miring (Gambar 3). Sumbu lubang bor yang miring akan secara langsung memengaruhi bentuk, akurasi posisi, dan kualitas perakitan lubang. Hal ini juga dapat berbahaya, berpotensi menyebabkan kerusakan mata bor atau terlontarnya benda kerja.

2. Prosedur pengoperasian bor listrik genggam

1) Pilih bor listrik genggam yang sesuai berdasarkan diameter lubang yang berbeda, dan perhatikan arde pelindung atau sambungan nol pelindung.

2) Sebelum menggunakan bor listrik genggam, jalankan bor tanpa beban untuk memeriksa apakah suara bagian transmisi dan arah putarannya normal. Saat menggunakan bor listrik genggam, gunakan tenaga secara merata dan berkonsentrasilah untuk mengontrol tekanan. Tekanan harus sesuai, dan pertahankan sumbu mata bor tegak lurus dengan permukaan pemesinan. Kurangi tekanan saat akan mengebor untuk mencegah gaya yang berlebihan. Ketika mata bor tiba-tiba mengalami hambatan, berhati-hatilah terhadap cedera pergelangan tangan akibat gaya reaksi. Kehati-hatian yang sama harus dilakukan saat memulai kembali setelah mata bor berhenti berputar di dalam lubang.

3) Jangan membebani bor listrik genggam secara berlebihan. Bila diameter mata bor mendekati atau sama dengan kapasitas kerja maksimum bor listrik genggam, maka gaya yang diberikan harus dikurangi secara tepat untuk mencegah kerusakan yang berlebihan pada bor.

4) Jangan gunakan bor listrik genggam sebagai pengganti kunci pas listrik untuk mengencangkan baut. Karena kecepatan tinggi bor listrik genggam, ketika baut tiba-tiba dihentikan setelah pengencangan, gaya reaksinya dapat dengan mudah menyebabkan cedera pergelangan tangan.

5) Bor listrik harus dibersihkan secara teratur dari debu dan minyak, dan pastikan ventilasi yang baik. Bor listrik tidak boleh digunakan dalam kondisi yang mudah terbakar atau meledak, dan tidak boleh disimpan di lingkungan yang lembap atau yang mengandung gas korosif. Jangan menyeret atau melempar bor listrik secara sembarangan untuk mencegah kerusakan.

6) Bor listrik baru atau yang sudah lama disimpan, harus diuji resistensi isolasinya sebelum digunakan. Nilai resistansi harus melebihi 0,5MΩ; jika tidak, bor tersebut harus menjalani perawatan pengeringan.

3. Prosedur Pengoperasian Alat Listrik

1) Dilarang menyambungkan kabel listrik perkakas listrik genggam tanpa izin. Bila alat listrik diperlukan, teknisi listrik harus menyambungkan kabel dan memeriksa apakah casing logam dialiri listrik. Harus ada arde pengaman, sebaiknya dengan soket perlindungan keselamatan.

2) Dilarang menggunakan alat listrik dengan kabel listrik yang rusak. Selama penggunaan, harus berhati-hati untuk melindungi kabel daya. Dilarang menyeret, dan benda berat atau roda harus dicegah agar tidak menekan kabel daya, yang dapat merusak insulasi dan menyebabkan sengatan listrik atau kecelakaan korsleting.

3) Dilarang menggunakan peralatan listrik tanpa tindakan perlindungan isolasi. Khususnya ketika beroperasi di lingkungan yang relatif lembab, penting untuk mengenakan sepatu isolasi, sarung tangan isolasi, dan bekerja di atas alas karet isolasi atau papan kayu kering untuk mencegah sengatan listrik.

4) Dilarang menggunakan alat listrik dengan kabel netral dan arde yang digunakan bersama. Ketika kabel daya ditarik atau kabel netral tidak terhubung dengan baik, permukaan logam pada alat listrik akan menghasilkan tegangan, sehingga menyebabkan kecelakaan sengatan listrik.

4. Prosedur Pengoperasian Penggiling

Gerinda adalah peralatan yang umum digunakan di tempat kerja tukang, yang terdiri dari motor listrik, alas gerinda, sandaran alat, dan penutup pelindung. Alat ini terutama digunakan untuk mengasah pahat, mata bor, pengikis, dan alat potong lainnya, atau untuk menghilangkan gerinda, tepi tajam, dan lapisan permukaan yang keras dari benda kerja atau material.

Gerinda juga merupakan peralatan yang rentan terhadap kecelakaan keselamatan. Roda gerinda rapuh dan berputar pada kecepatan tinggi. Oleh karena itu, ketika menggunakan gerinda, Anda harus benar-benar mengikuti prosedur pengoperasian untuk mencegah kecelakaan keselamatan.

1) Saat menggunakan gerinda, sebelum memulai, periksa dengan teliti apakah ada benda asing di antara roda gerinda dan penutup pelindung, dan apakah roda gerinda memiliki bekas benturan atau kerusakan. Hanya nyalakan penggiling setelah memastikan tidak ada masalah. Setelah menyalakan gerinda, tunggu hingga roda berputar dengan stabil sebelum menggerinda. Jika roda terasa goyah, segera hentikan mesin untuk penyesuaian.

2) Jarak antara sandaran pahat gerinda dan roda gerinda harus dipertahankan dalam jarak 3mm untuk mencegah benda kerja tersangkut dan menyebabkan kecelakaan. Jika jaraknya terlalu besar, maka harus disesuaikan sebelum digunakan. Saat menggerinda benda kerja atau alat potong, jangan gunakan tenaga yang berlebihan.

3) Jangan menggiling lembut logam seperti aluminium, tembaga, atau kayu pada gerinda. Jangan gunakan roda gerinda jika sudah dipakai melebihi batasnya.

4) Saat menggerinda, operator harus berdiri di sisi samping atau diagonal penggiling untuk menghindari cedera akibat pecahan roda jika terjadi kerusakan.

5) Jangan gunakan roda gerinda di bawah standar. Saat mengganti roda gerinda, lihatlah prosedur operasi keselamatan untuk gerinda. Dilarang menggunakan roda gerinda yang retak atau rusak.

6) Saat memasang roda gerinda, pelat penjepit tidak boleh langsung menyentuh roda. Pencuci kertas harus ditempatkan di antara pelat penjepit dan roda. Perakitan harus melingkar dan berputar dengan lancar.

7) Kacamata pelindung harus dipakai saat menggunakan penggiling.

5. Prosedur Pengoperasian Penggiling Genggam

1) Jangan gunakan gerinda genggam tanpa pengaman atau pengardean yang benar. Sebelum digunakan, periksa roda gerinda dengan hati-hati dari kerusakan akibat benturan dan keretakan, pastikan casing logam tidak dialiri arus listrik, dan pastikan kabel listrik masih utuh. Jika rusak, perbaiki sebelum digunakan. Selalu lakukan uji coba tanpa beban sebelum menggunakan gerinda genggam, dan hanya gunakan setelah memastikan arah putaran yang benar.

2) Apabila menggunakan penggiling genggam, diperlukan konsentrasi penuh. Sebelum memulai gerinda, peganglah badan gerinda dengan kuat. Hindari menempatkan roda di dekat tanah atau benda kerja untuk mencegah gerinda menggelinding di sepanjang permukaan karena gaya reaksi saat dihidupkan, yang dapat menyebabkan roda terlepas dan mengakibatkan kecelakaan.

Jangan sembarangan meletakkan gerinda genggam yang berputar di atas tanah atau benda kerja. Alat ini harus ditempatkan di tempat yang aman dan khusus hanya setelah roda benar-benar berhenti. Saat tidak digunakan untuk sementara, daya harus dimatikan.

3) Jangan gunakan sisi roda gerinda untuk menggerinda benda kerja. Saat menggunakan gerinda genggam, gunakan bagian muka roda, pegang gerinda dengan kuat, dan sentuhkan secara perlahan ke benda kerja. Dilarang melakukan benturan atau tekanan mendadak. Sebaiknya tidak ada orang yang berdiri di sekitar selama pengoperasian. Operator tidak boleh berhadapan langsung dengan roda gerinda dan harus memakai kacamata pelindung dan peralatan pelindung lain yang diperlukan.

4) Jangan gunakan roda gerinda yang memiliki tanda-tanda kerusakan. Gerinda genggam tanpa sakelar manual tidak boleh digunakan. Karena kecepatan putaran yang tinggi dan kekuatan yang rendah dari roda gerinda genggam, roda gerinda ini mudah patah. Saat memasang roda gerinda, pastikan pemasangannya pas dan kencangkan mur dengan benar dengan kunci inggris.

5) Simpanlah gerinda genggam di tempat yang kering. Hindari menyimpannya di tempat yang lembab atau tempat yang mungkin terkena air untuk mencegah kerusakan pada insulasi internal.

6. Prosedur Pengangkatan Selama Perakitan

Selama proses perakitan, tukang harus menggunakan alat pengangkat untuk suku cadang atau komponen yang lebih berat untuk mengurangi ketegangan fisik operator, meningkatkan efisiensi kerja, dan memastikan keselamatan produksi.

(1) Prosedur Pengoperasian Dongkrak

Dongkrak cocok untuk mengangkat benda berat ke ketinggian terbatas dan untuk memindahkan benda berat. Jenis yang umum digunakan termasuk dongkrak sekrup, dongkrak rak dan pinion, dan dongkrak hidrolik. Prosedur berikut ini harus diikuti saat menggunakan dongkrak:

- Dongkrak harus ditempatkan secara vertikal di bawah benda yang berat, dan permukaan yang bekerja harus kokoh dan rata untuk mencegah tenggelam atau miring.

- Apabila menggunakan dongkrak rak dan pinion, pawl anti-balik harus bersentuhan dekat dengan roda ratchet.

- Apabila menggunakan dongkrak hidraulik, sekrup penyetel tidak boleh dipanjangkan terlalu jauh. Hindari memanjangkan sekrup sepenuhnya, dan langkah piston utama tidak boleh melebihi tanda ketinggian ekstrem.

- Beban tidak boleh melebihi kapasitas beban dongkrak untuk memastikan penggunaan yang aman.

- Apabila menggunakan dongkrak, fondasinya harus kokoh, dan penempatannya harus stabil. Angkat secara perlahan, tambahkan penyangga saat Anda mengangkat. Ketika beberapa dongkrak digunakan secara bersamaan untuk mengangkat benda berat, orang yang ditunjuk harus berkoordinasi untuk mempertahankan kecepatan dan ketinggian pengangkatan yang konsisten di antara dongkrak untuk mencegah benda miring. Angkat dan turunkan dengan stabil untuk menghindari kecelakaan.

(2) Prosedur Pengoperasian Derek

1) Dilarang menggunakan kerekan manual dengan pengait, rantai, rem, atau potensi bahaya lainnya yang rusak. Saat mengangkat benda kerja atau benda berat dengan kerekan manual, rangka yang menopang kerekan harus aman dan dapat diandalkan.

2) Dilarang membebani kerekan manual secara berlebihan atau memaksanya untuk mengangkat benda berat. Pilihlah kerekan manual yang sesuai berdasarkan ukuran dan berat benda yang akan diangkat.

3) Dilarang menggantungkan benda berat di udara dalam waktu yang lama. Orang dilarang melintas di bawah atau berlama-lama di bawah beban yang digantung. Saat mengangkat benda, benda tersebut harus diikat dengan aman. Tali harus digunakan dalam kisaran beban yang diizinkan. Ketika tali melewati tepi yang relatif tajam, bahan yang lembut harus digunakan sebagai bantalan untuk mencegah keausan yang berlebihan dan kerusakan tali. Ketika menggunakan dua atau lebih kerekan untuk mengangkat benda yang sama secara bersamaan, orang yang ditunjuk harus berkoordinasi. Mengangkat atau menurunkan harus dilakukan secara perlahan.

4) Apabila mengangkat benda berat, dilarang keras untuk terburu-buru mengangkatnya. Pertama-tama, periksa apakah pengikatan sudah aman dan apakah pusat gravitasi sudah diposisikan dengan benar. Kemudian angkat 0,5 m dan lanjutkan pengangkatan hanya setelah pemeriksaan memastikan bahwa itu aman.

5) Saat memasang peralatan, peralatan harus diangkat secara wajar. Pilih panjang dan ketebalan tali sesuai dengan berat peralatan. Pertama-tama angkat sekitar 0,5 m untuk menguji pusat gravitasi benda berat, kemudian lanjutkan dengan mengangkat setelah konfirmasi. Pengangkatan yang tidak tepat sangat dilarang untuk menghindari deformasi peralatan dan mempengaruhi presisi.

6) Dilarang menggunakan tali kawat yang melebihi standar keausan. Tali kawat dengan kabel yang rusak melebihi peraturan atau sambungan yang rusak juga dilarang digunakan.

7) Tali kawat yang digunakan dilarang menyentuh logam aktif (termasuk kabel listrik, kabel mesin las, dll.) untuk menghindari terbakar atau mengurangi kekuatan tali kawat karena panas.

8) Dilarang mengangkat benda yang melebihi kapasitas tali kawat. Diameter tali kawat harus dipilih secara wajar sesuai dengan berat benda yang diangkat.

9) Saat menggunakan winch, letakkan di permukaan yang datar dan bebas dari rintangan. Gunakan jangkar tanah yang aman atau jangkar tiang pancang untuk menahannya di tempatnya. Pemasangannya harus dapat diandalkan untuk mencegah rangka bergerak atau miring karena paksaan.

10) Saat menggunakan winch, tali yang sedang berjalan harus dipandu secara horizontal ke arah katrol pemandu, tidak langsung ke posisi tinggi.

11) Saat menggunakan winch, salah satu ujung tali yang sedang berjalan harus ditarik keluar dari bagian atas inti drum dan dikencangkan oleh orang yang berpengalaman. Tali umumnya harus membungkus inti drum sebanyak 4 hingga 6 putaran.

12) Selama operasi pengangkatan, sudut horizontal antara sling dan objek sebaiknya di atas 45°. Jika sudut horizontal terlalu kecil, ketinggian sling dapat diturunkan, tetapi gaya horizontal pada sling atau peralatan akan meningkat. Gaya yang berlebihan dapat dengan mudah menyebabkan deformasi mesin dan kerusakan bila kekuatannya lemah.

II. Pemeliharaan, Penggunaan, dan Perawatan Peralatan Umum

Tujuan Pelatihan: Agar dapat menggunakan peralatan umum fitter dengan benar dan melakukan pemeliharaan dan perawatan.

1. Penggunaan, Pemeliharaan, dan Perawatan Mesin Bor

Mesin bor adalah alat mesin pengolah lubang yang umum. Dengan memasang mata bor, reamer, counterbor, reamer, alat bor, tap, dan alat lainnya pada mesin bor, operasi seperti pengeboran, reaming, counterbor, reaming, boring, dan penyadapan ulir dapat dilakukan. Mesin bor adalah salah satu peralatan mesin yang paling umum digunakan untuk tukang perakitan.

Mesin bor dapat diklasifikasikan menjadi tiga jenis berdasarkan struktur dan jangkauan aplikasinya: mesin bor bangku (disingkat bor bangku), mesin bor tegak (disingkat bor tegak), dan mesin bor radial (disingkat bor radial).

(1) Struktur dan Pengoperasian Mesin Bor Bangku

Bor bangku adalah mesin bor kecil yang dapat digunakan di atas meja kerja, dengan diameter pengeboran maksimum umumnya hingga 12mm. Kecepatan spindel terendah bor bangku relatif tinggi, umumnya tidak lebih rendah dari 400r/menit, sehingga tidak cocok untuk counterboring, reaming, dan penyadapan ulir. Bor bangku biasanya menggunakan transmisi V-belt, dengan katrol tirus lima langkah untuk mengubah kecepatan.

Pemakanan spindel bor bangku hanya bersifat manual, dan biasanya memiliki perangkat untuk mengontrol kedalaman pengeboran, seperti dial bertingkat, penggaris bertingkat, atau perangkat travel tetap. Setelah pengeboran, spindel dapat secara otomatis kembali ke posisi semula di bawah aksi pegas spiral.

1) Struktur Mesin Bor Bangku

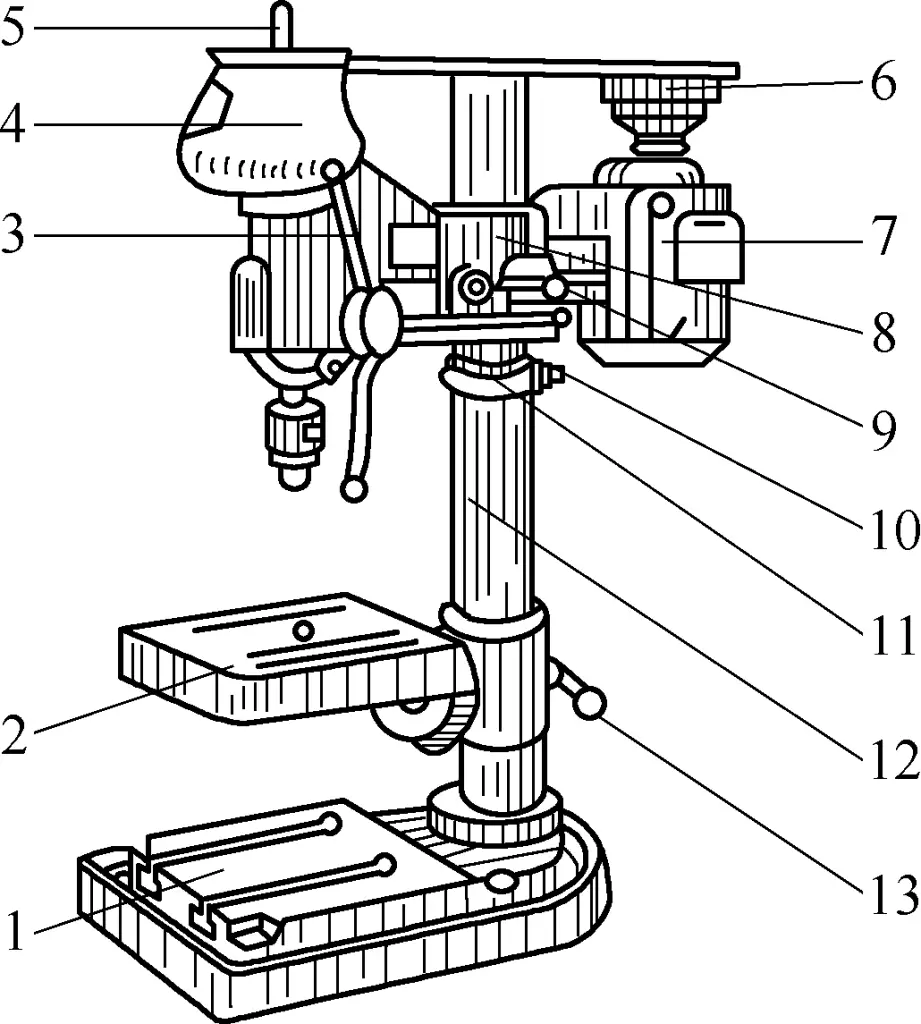

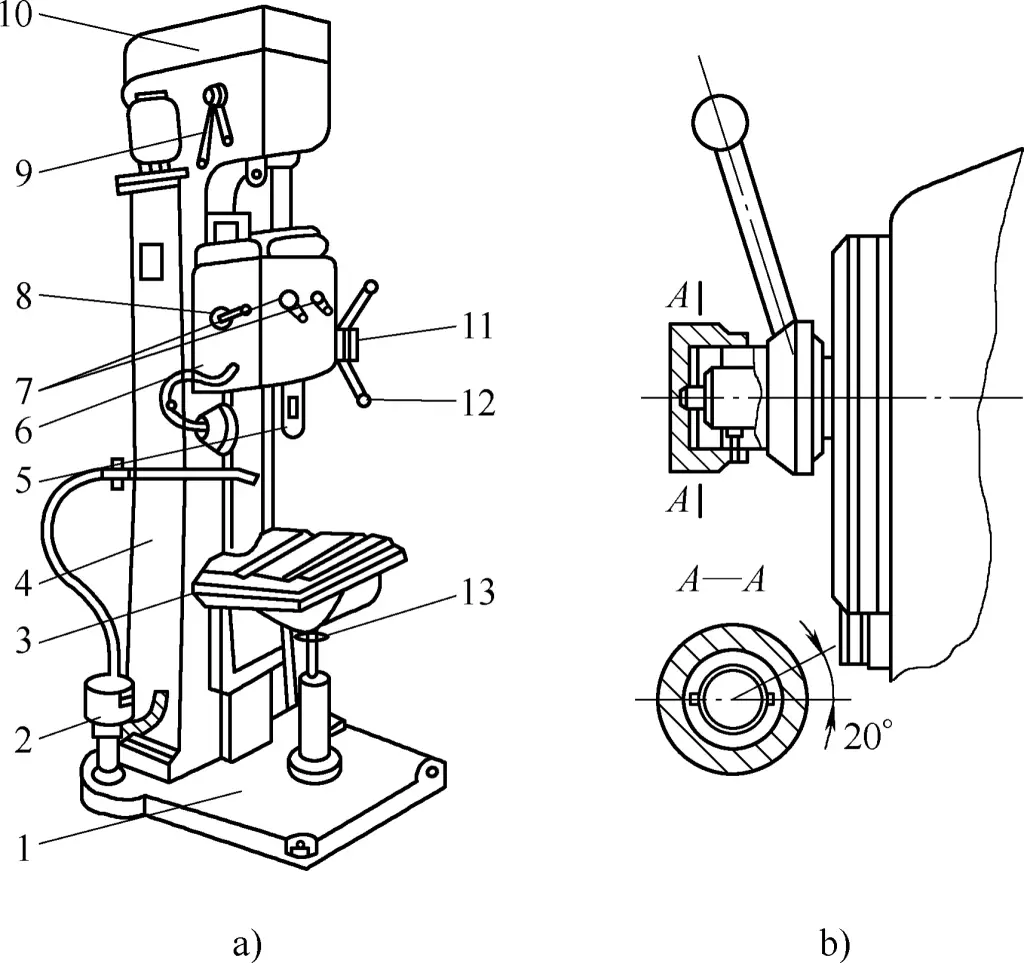

Bor bangku Z512 adalah struktur sederhana yang biasa digunakan oleh tukang perakitan, seperti yang ditunjukkan pada Gambar 4.

1-Basis

2-Meja Kerja

Pegangan 3-pakan

4-Sampul

5-Spindel

6-Pulley

7-Motor

8-Tubuh

9-Pegangan

10-Sekrup

11-Cincin pengaman

12-Kolom

Pegangan pengunci 13-meja kerja

Motor 7 menggerakkan spindel 5 melalui katrol 6 dan sabuk-V untuk mencapai beberapa kecepatan putaran yang berbeda. Bodi 8 dipasang pada kolom 12 untuk gerakan naik dan turun dan dapat diputar ke posisi apa pun di sekitar pusat kolom. Setelah menyesuaikan ke posisi yang sesuai, dapat dikunci dengan pegangan 9. Jika bodi perlu diturunkan, pertama-tama sesuaikan cincin pengaman 11 ke posisi yang sesuai dan kunci dengan sekrup 10, kemudian kendurkan sedikit pegangan untuk membiarkan bodi jatuh ke cincin pengaman karena beratnya sendiri, lalu kunci pegangan 9.

Ketika gagang pengunci meja kerja 13 dilonggarkan, meja kerja 2 juga dapat bergerak ke atas dan ke bawah pada kolom 12 atau berputar ke posisi mana pun di sekitar pusat kolom. Saat mengebor lubang pada benda kerja kecil, benda kerja dapat diletakkan di atas meja kerja; untuk benda kerja yang lebih besar atau lebih tinggi, meja kerja dapat diputar dan dipasang, dan benda kerja dapat diletakkan langsung di atas alas bor 1 untuk mengebor.

2) Pengoperasian Mesin Bor Bangku

(1) Penyesuaian kecepatan spindel.

Pilih kecepatan yang sesuai berdasarkan diameter mata bor dan bahan yang sedang diproses. Penyetelan kecepatan dicapai melalui satu set katrol tirus di dalam penutup atas 4 bor bangku. Saat menyetel, spindel harus dihentikan. Buka penutup, putar katrol secara manual, pertama-tama gantungkan sabuk-V pada katrol yang lebih kecil, kemudian pada katrol yang lebih besar, secara bertahap gantungkan sabuk-V pada katrol yang sesuai sampai kecepatan yang diinginkan tercapai.

② Penyesuaian posisi atas-bawah dan kiri-kanan meja kerja.

Pegang meja kerja dengan tangan kiri, kendurkan gagang pengunci meja kerja 13 dengan tangan kanan, ayunkan meja kerja 2 untuk memindahkannya ke bawah atau ke atas ke posisi yang diinginkan, lalu kunci kembali gagang pengunci meja kerja 13.

③ Penyetelan posisi pengumpanan spindel.

Pemakanan spindel dilakukan dengan memutar gagang pemakanan 3. Perpanjangan spindel tidak boleh terlalu panjang, jadi sebelum mengebor, pertama-tama naikkan dan turunkan spindel untuk memeriksa apakah ketinggian penempatan benda kerja sudah sesuai (sesuaikan dengan menggunakan ketinggian meja kerja).

3) Penggunaan dan Pemeliharaan Mesin Bor Bangku yang Benar

① Saat mengebor, benda kerja harus dijepit dengan pelat penekan (kecuali saat mengebor lubang kecil pada benda kerja yang lebih besar, yang dapat dipegang dengan tangan). Saat lubang tembus akan dibor, kurangi gaya pemakanan untuk mencegah kecelakaan seperti mata bor yang menancap atau benda kerja yang terbang keluar.

② Selama pengeboran, perkakas, alat ukur, dan benda lainnya tidak boleh diletakkan di atas permukaan meja kerja. Saat mengebor lubang tembus, pastikan mata bor dapat melewati lubang pelepas (atau slot-T) pada permukaan meja kerja, atau letakkan spacer block di bawah benda kerja agar tidak merusak permukaan meja kerja.

③ Permukaan meja kerja harus dijaga kebersihannya secara teratur. Setelah digunakan, permukaan geser yang terbuka pada bor bangku dan permukaan meja kerja harus dibersihkan, dan oli pelumas harus ditambahkan ke semua permukaan geser dan lubang oli.

(2) Struktur, Penggunaan, dan Pemeliharaan Mesin Bor Tegak

Mesin bor tegak memiliki diameter pengeboran maksimum ϕ25mm, ϕ35mm, ϕ40mm, dan ϕ50mm, di antara spesifikasi lainnya. Mesin bor tegak dapat mencapai pemakanan otomatis. Kecepatan spindel dan laju pemakanan otomatis memiliki berbagai macam penyesuaian, sehingga cocok untuk mengebor, reaming, counterboring, reaming, dan penyadapan ulir berbagai benda kerja berukuran sedang. Karena daya yang lebih tinggi dan mekanisme yang lebih lengkap, mesin ini dapat mencapai efisiensi dan akurasi pemrosesan yang lebih tinggi.

1) Struktur dan Kinerja Mesin Bor Tegak Z535

Mesin bor tegak Z535 adalah jenis mesin bor yang biasa digunakan oleh tukang perakitan, seperti yang ditunjukkan pada Gambar 5a.

1-Basis

2-Pompa hidrolik

3-Meja Kerja

4-Kolom

5-Spindel

6-Kotak pakan

Pegangan 7-pakan

8-Pegangan maju/mundur

Pegangan perubahan 9-kecepatan

Kotak 10 Spindel

11-Penutup akhir

12-Pegangan operasi

Pegangan ketinggian 13-meja kerja

Tempat tidur 4 dipasang pada alas 1. Kotak spindel 10 dipasang di atas tempat tidur. Kotak umpan 6 dipasang pada rel pemandu vertikal alas dan dapat bergerak naik turun di sepanjang rel tersebut. Untuk kemudahan pengoperasian, penyeimbang yang menyeimbangkan berat sendiri spindel dipasang di dalam alas. Meja kerja 3 dipasang di bagian bawah rel pemandu vertikal bed dan juga dapat bergerak naik dan turun di sepanjang rel tersebut untuk mengakomodasi benda kerja dengan ketinggian yang berbeda.

Mesin bor vertikal Z535 juga dilengkapi dengan perangkat pendingin. Mesin bor vertikal Z535 dilengkapi dengan perangkat pendingin. cairan pemotongan disimpan dalam rongga alas dan dikeluarkan oleh pompa hidraulik 2 saat digunakan.

Performa dan spesifikasi utama mesin bor vertikal Z535 adalah sebagai berikut:

Diameter pengeboran maksimum ϕ35mm

Morse Morse lancip lubang spindel No. 4

Perjalanan spindel 225mm

Kecepatan spindel 68 ~ 1000 r/menit

Laju umpan 0,11 ~ 1,6 mm / r

Perjalanan meja kerja 325mm

Daya motor 4.5kW

2) Pengoperasian mesin bor vertikal

(1) Penyesuaian kecepatan spindel.

Tentukan kecepatan spindel berdasarkan diameter mata bor dan bahan benda kerja. Perubahan kecepatan dicapai melalui tuas pengubah kecepatan 9. Tuas maju/mundur 8 digunakan untuk mengontrol putaran maju, putaran mundur, atau penghentian spindel 5.

② Penyesuaian perangkat pengangkat meja kerja.

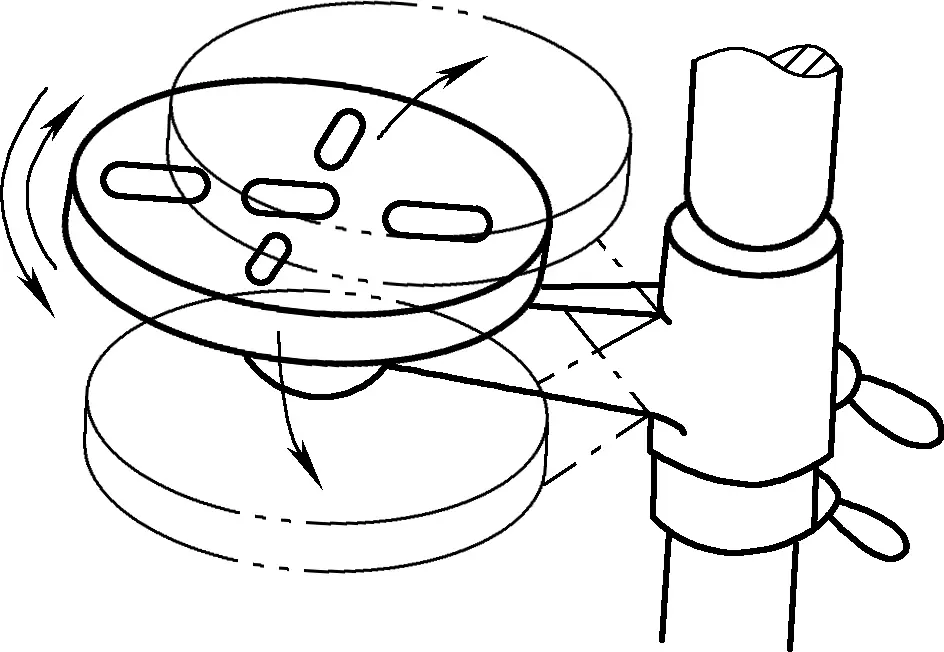

Menurut ketinggian posisi pengeboran pada benda kerja, sesuaikan meja kerja ke atas dan ke bawah di sepanjang rel pemandu vertikal pada alas dengan menggunakan gagang pengangkat meja kerja yang dipasang di bawah meja kerja. Ada juga tipe dengan alas silinder di mana meja kerja berbentuk silinder dan dapat berputar mengelilingi porosnya sekaligus berputar mengelilingi alas, seperti yang ditunjukkan pada Gambar 6, sehingga lebih mudah untuk menyelaraskan posisi pengeboran benda kerja.

③ Penyetelan umpan spindel.

Pengumpanan spindel memiliki dua jenis: pengumpanan otomatis dan pengumpanan manual.

Untuk pemakanan otomatis, pertama-tama atur kedua gagang pemakanan 7 ke posisi yang diinginkan untuk menentukan kecepatan pemakanan yang diperlukan, kemudian tarik tutup ujung 11 ke arah luar dan putar 20° searah jarum jam terhadap gagangnya, seperti yang ditunjukkan pada Gambar 5b, untuk menempatkannya pada posisi pemakanan otomatis. Ketika spindel berputar, pemakanan otomatis dapat dilakukan. Untuk pemakanan manual, putar tutup ujung 20° berlawanan arah jarum jam relatif terhadap gagang dan dorong kembali ke posisi semula, di mana pada saat itu perangkat pemakanan otomatis terlepas.

Untuk pengumpanan manual, putar tutup ujung 20° berlawanan arah jarum jam relatif terhadap gagang dan dorong kembali ke posisi semula, di mana perangkat pengumpanan otomatis akan terlepas. Putar gagang pengoperasian 12 berlawanan arah jarum jam untuk mengumpankan dan searah jarum jam untuk menarik.

Apabila mengetuk ulir, pegangan harus ditempatkan pada posisi pengumpanan manual. Pertama, gunakan pengumpanan manual untuk membuat keran terpotong. Setelah keran terpotong dalam 2-3 putaran, Anda bisa berhenti menggunakan pemakanan manual dan menerapkan tekanan aksial, dengan mengandalkan ulir keran itu sendiri untuk menggerakkan pemakanan spindel. Setelah penyadapan selesai, Anda dapat membalikkan spindel untuk menarik kembali keran.

3) Aturan untuk menggunakan mesin bor vertikal

- Sebelum bekerja, lumasi sesuai dengan persyaratan pelumasan, dan periksa apakah posisi pegangan normal dan apakah ada benda asing pada permukaan rel pemandu. Nyalakan mesin dengan kecepatan rendah dan periksa apakah ada oli di jendela oli spindel dan apakah ada fenomena abnormal di bagian transmisi.

- Apabila pengumpanan otomatis tidak digunakan selama bekerja, tutup ujung harus didorong ke dalam untuk melepaskan perangkat pengumpanan otomatis.

- Perhatikan keselamatan selama bekerja. Benda kerja, perlengkapan, dan perkakas harus dijepit dengan kuat. Saat mengebor lubang, letakkan blok penyangga di bawah benda kerja. Saat mengebor coran atau lubang yang dalam, sering-seringlah menarik kembali bor untuk menghilangkan serpihan. Jangan melebihi spesifikasi pemotongan.

- Cegah serpihan, air, dan kotoran lain jatuh ke permukaan rel pemandu, motor, atau kotak listrik.

- Setelah bekerja, atur semua pegangan ke posisi stop atau netral, turunkan meja kerja ke posisi terendah, dan lepaskan daya. Terakhir, seka mesin dan gunakan oli pelindung sesuai dengan standar pembersihan mesin.

4) Pemeliharaan mesin bor vertikal

Perawatan peralatan mesin yang tepat memainkan peran yang sangat penting dalam mengurangi kegagalan peralatan dan memperpanjang masa pakai mesin. Perawatan mesin menerapkan "sistem perawatan tiga tingkat", yaitu perawatan harian, perawatan tingkat pertama, dan perawatan tingkat kedua.

- Perawatan harian mesin bor vertikal. Juga dikenal sebagai perawatan harian, perawatan ini dilakukan oleh operator dan harus memenuhi empat persyaratan: kerapian, kebersihan, keamanan, dan pelumasan. Perawatan harian harus dilakukan secara teratur untuk mencapai pencegahan sebagai tujuan utama; jika ditemukan masalah potensial, masalah tersebut harus segera ditangani, dan masalah besar harus segera dilaporkan.

- Perawatan tingkat pertama dan tingkat kedua mesin bor vertikal. Juga dikenal sebagai pemeliharaan sekunder, pemeliharaan ini terutama harus dilakukan oleh operator dengan bantuan pekerja pemeliharaan.

- Penampilan mesin. Bersihkan permukaan mesin, meja kerja, sekrup utama, rak, dan roda gigi kemiringan. Bersihkan gerinda dari permukaan rel pemandu dan permukaan meja kerja, serta ganti sekrup yang hilang, bola pegangan, dll.

- Spindel dan kotak umpan. Singkirkan gerinda dari lubang lancip spindel; sesuaikan sabuk penggerak motor; periksa posisi berbagai pegangan; ganti komponen mekanisme transmisi yang sudah aus.

- Pelumasan. Periksa kualitas dan kuantitas oli; bersihkan kempa oli, periksa saluran oli, dan ganti oli selama perawatan sekunder.

- Pendinginan. Bersihkan pompa pendingin, filter, dan tangki cairan pendingin, dan periksa pemipaan. Ganti cairan pemotongan selama perawatan sekunder.

- Kelistrikan. Bersihkan motor dan kotak listrik (dengan bantuan teknisi listrik jika perlu). Selama perawatan sekunder, bongkar dan bersihkan motor sesuai kebutuhan dan ganti pelumas.

(3) Pemeliharaan mesin bor radial

Mesin bor radial, juga dikenal sebagai bor radial, cocok untuk memproses benda kerja yang lebih besar dan benda kerja berlubang banyak. Saat memproses benda kerja berlubang banyak pada mesin bor vertikal, benda kerja perlu dipindahkan dan disejajarkan untuk setiap lubang, yang sangat melelahkan untuk benda kerja besar dan menyulitkan untuk menyelaraskan pusat bor secara akurat dengan pusat lubang pada benda kerja. Dalam hal ini, menggunakan mesin bor radial dengan spindel yang dapat digerakkan akan lebih nyaman untuk diproses.

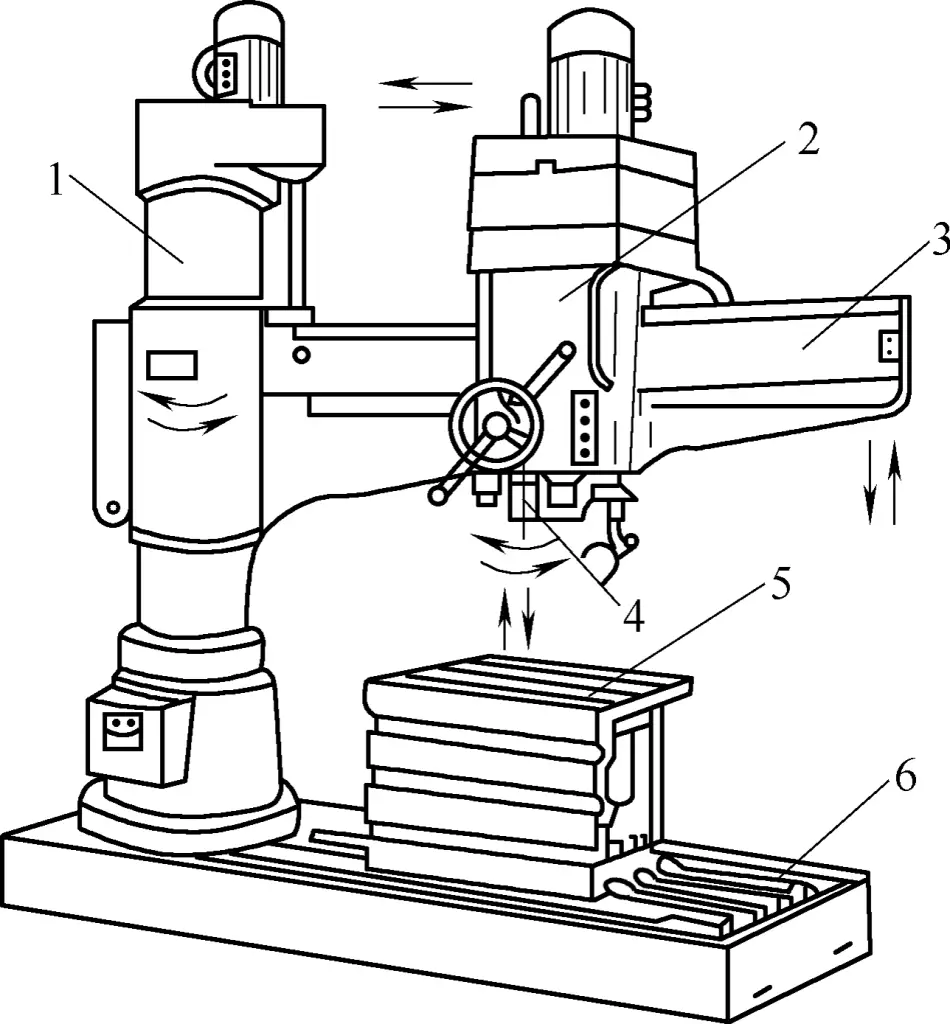

Komposisi mesin bor radial Z35 ditunjukkan pada Gambar 7. Jika benda kerja tidak besar, benda kerja dapat dijepit di atas meja kerja 5 untuk diproses; jika benda kerja sangat besar dan tidak muat di atas meja kerja 5, meja kerja 5 dapat dilepas, dan benda kerja dapat ditempatkan langsung di atas alas 6 untuk diproses.

1-Kolom

Kotak 2-spindel

3-Lengan

4-Spindel

5-Meja Kerja

6-Basis

Kotak spindel 2 dipasang pada lengan 3, yang dapat berputar di sekitar kolom vertikal 1, dan dapat bergerak maju mundur di sepanjang rel pemandu horizontal pada lengan. Melalui dua gerakan ini, spindel 4 dapat disesuaikan ke posisi apa pun dalam rentang pemrosesan mesin. Oleh karena itu, mesin bor radial dapat melakukan pemrosesan lubang pada rentang yang sangat besar.

Mesin bor radial memiliki berbagai macam penyesuaian kecepatan spindel dan laju pemakanan, sehingga memungkinkan efisiensi produksi dan akurasi pemrosesan yang tinggi. Saat memproses benda kerja berlubang banyak pada mesin bor radial, benda kerja dapat tetap diam, dan hanya posisi lengan dan kotak spindel pada lengan yang perlu disesuaikan agar sejajar dengan pusat lubang. Selain itu, lengan juga dapat dinaikkan dan diturunkan di sepanjang kolom untuk menyesuaikan ketinggian kotak spindel agar sesuai dengan ketinggian area pemrosesan benda kerja.

Saat ini, ada banyak spesifikasi mesin bor radial yang diproduksi di Cina, di antaranya mesin bor radial Z35 yang banyak digunakan di industri manufaktur perakitan, seperti yang ditunjukkan pada Gambar 7.

Performa dan spesifikasi utama mesin bor radial Z35 adalah sebagai berikut:

Diameter pengeboran maksimum ϕ50mm

Morse Morse No. 5 lancip lubang spindel

Perjalanan maksimum spindel di dalam headstock 350mm

Perjalanan maksimum spindel di sepanjang rel pemandu lengan 1050mm

Jumlah tingkat kecepatan spindel 18

Kisaran kecepatan spindel 34 ~ 2000r / mnt

Jumlah tingkat laju umpan 18

Kisaran laju umpan 0,3 ~ 1,2 mm / r

Perjalanan maksimum lengan di sepanjang kolom 680mm

Daya motor utama 4 ~ 5kW

2. Penggunaan, pemeliharaan, dan perawatan mesin press-fitting

Perakitan dengan pemasangan tekan adalah jenis pemasangan yang umum dilakukan di bengkel perakitan. Ini juga merupakan metode perakitan yang lebih ekonomis dan efisien dibandingkan dengan panas dan dingin pasdan merupakan keterampilan operasional yang harus dikuasai oleh para perakit. Sebagian besar rakitan press-fitting dilengkapi dengan struktur kunci.

Perakitan press-fitting sering kali membutuhkan gaya pengepresan yang besar, sehingga mesin press-fitting hidrolik yang dikontrol secara hidrolik umumnya digunakan. Hal ini karena sistem hidraulik mudah untuk menyesuaikan tekanan, memberikan gaya yang tinggi, memungkinkan kecepatan pemasangan yang rendah, mudah dioperasikan, aman untuk digunakan, dan memungkinkan pemantauan besaran tekanan dan perubahan selama proses pengepresan melalui pengukur tekanan sistem, sehingga mencapai kontrol yang aman pada proses press-fitting.

Karena skenario penggunaan yang berbeda, mesin press-fitting hidraulik memiliki keunggulan luar biasa untuk benda kerja dan struktur yang berbeda. Mesin press-fitting hidraulik memiliki dimensi struktural yang kecil, mudah dioperasikan dan dikontrol, memiliki berbagai macam aplikasi, dan dapat dibagi menjadi tipe vertikal dan horizontal.

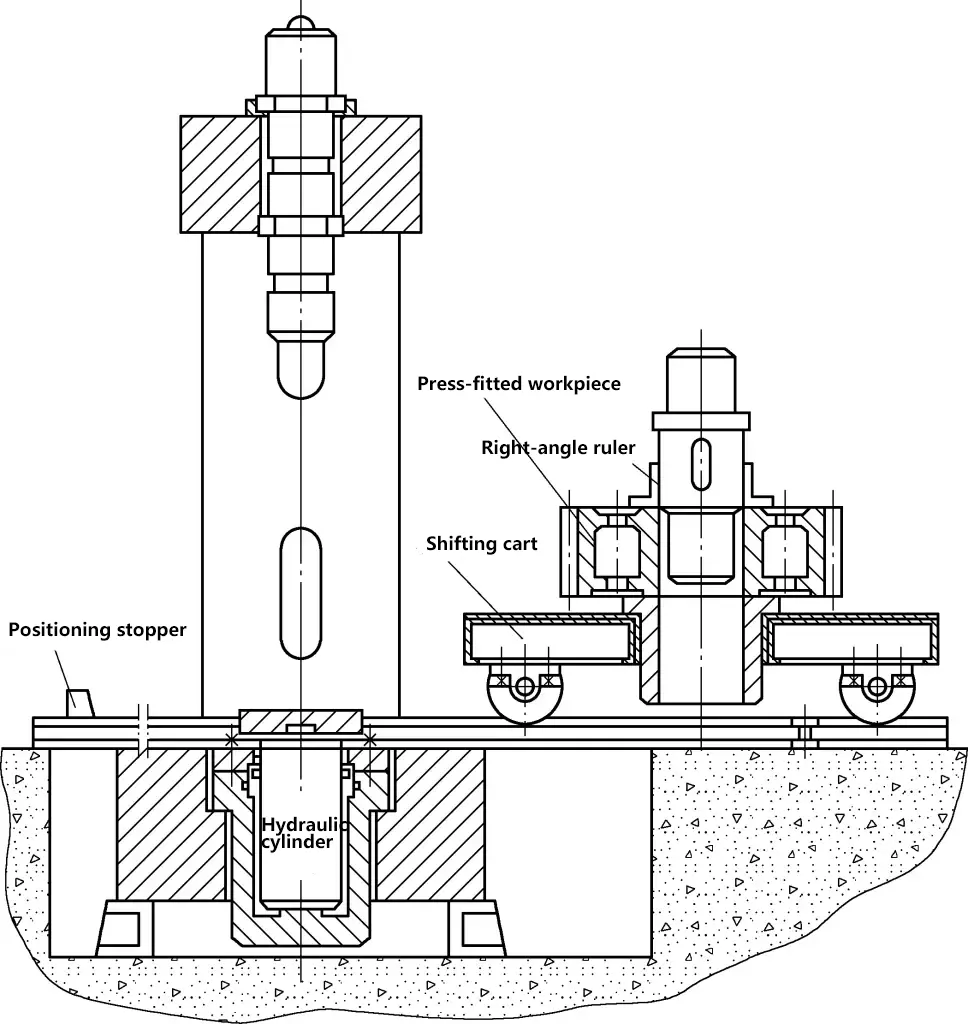

Gambar 8 menunjukkan mesin press-fitting hidraulik vertikal berstruktur rangka, dengan sistem hidraulik dan bagian kontrolnya tidak diperlihatkan. Sistem hidraulik mesin press-fitting sangat sederhana, dengan sedikit komponen sistem karena cara kerjanya yang sederhana. Karena mesin press-fitting umumnya membutuhkan tekanan kerja yang tinggi (32MPa), pompa piston perpindahan variabel sebagian besar digunakan. Pompa variabel dapat menyesuaikan aliran output sesuai dengan kecepatan press-fitting.

Sistem ini memiliki katup pelepas untuk melindungi pompa hidraulik dan memastikan keamanan sistem, filter untuk menjaga kebersihan sistem, dan komponen hidraulik lainnya seperti pengukur tekanan, katup periksa, katup tekanan oli, katup penghenti, dan katup geser kontrol.

Mesin press-fitting dengan fitur yang lebih lengkap dilengkapi dengan perangkat perekaman kurva tekanan dan plotting selama proses press-fitting. Sebagai contoh, mesin press-fitting gandar roda kereta api horizontal memiliki persyaratan yang ketat untuk perubahan tekanan selama proses press-fitting gandar roda kereta api. Oleh karena itu, kondisi perubahan tekanan yang sebenarnya perlu direfleksikan dan direkam selama proses pemasangan tekan, dengan proses perubahan tekanan yang digambarkan dalam bentuk kurva sebagai dasar untuk menilai apakah memenuhi persyaratan, dan kemudian diarsipkan untuk disimpan.

Mesin press-fitting vertikal dan horizontal berbeda dalam bentuknya, sehingga menunjukkan kelebihan dan kekurangannya masing-masing dalam penggunaan.

Ada dua bentuk struktural mesin press-fitting vertikal. Salah satunya adalah silinder hidrolik yang dipasang di atas, di mana silinder hidrolik utama dipasang di balok atas mesin press-fitting, tetapi silinder hidrolik harus berupa struktur piston, jika tidak maka akan mengandalkan silinder hidrolik sekunder tipe piston untuk mengontrol kembalinya silinder hidrolik. Yang lainnya adalah silinder hidrolik yang dipasang di bagian bawah, seperti yang ditunjukkan pada Gambar 8, di mana silinder hidrolik dipasang di dalam balok bawah (dasar mesin) dari mesin press-fitting, dan dapat menggunakan silinder hidrolik tipe pendorong, dengan pendorong yang dikembalikan oleh berat sendiri pendorong dan komponen yang terhubung.

Rangka juga tersedia dalam tipe rangka dan kolom. Karena struktur rangka sebagian besar menggunakan sambungan las, meskipun struktur pengencangan awal baut digunakan, permukaan kontak antara rangka samping dan balok atas dan bawah sangat besar, sehingga rangka itu sendiri memiliki kekakuan yang baik dan dapat beradaptasi dengan pemasangan tonase besar. Struktur kolom (biasanya dua kolom) sederhana dan nyaman untuk pemrosesan dan penjadwalan, cocok untuk pemasangan tonase yang lebih kecil.

Keuntungan terbesar dari mesin press-fitting vertikal adalah: struktur yang ringkas, tapak yang kecil, pemusatan benda kerja yang baik selama press-fitting, operasi press-fitting vertikal yang nyaman, kecil kemungkinannya untuk mengalami kemiringan, kemacetan, dan fenomena buruk lainnya, dan silinder hidraulik pendorong yang dipasang di bagian bawah memiliki struktur yang lebih sederhana, biaya yang lebih rendah, hasil yang lebih halus, dan lebih dapat diandalkan serta masuk akal dalam pengoperasiannya dibandingkan dengan silinder hidraulik piston.

Kerugiannya adalah: karena adanya balok atas, operasi pengangkatan benda kerja selama proses press-fitting menjadi tidak nyaman. Namun demikian, jika kereta yang bergerak disiapkan, bongkar muat benda kerja dapat dilakukan di luar mesin press-fitting, mengatasi kelemahan struktural. Gerobak yang bergerak dapat didorong secara bebas pada rel pemandu, dengan penghentian pemosisian di ujung depan untuk memastikan bahwa benda kerja press-fitting koaksial dengan pusat press-fitting silinder hidraulik, sehingga pengoperasiannya menjadi sangat nyaman.

Masalah lainnya adalah struktur silinder hidrolik yang dipasang di bagian bawah. Meskipun mesin press-fitting memiliki pusat gravitasi yang lebih rendah dan lebih stabil, namun, selama proses press-fitting, ketika plunger silinder hidrolik mendorong ke atas, benda kerja yang sedang ditekan, juga bergerak ke atas. Karena struktur dan dimensi komponen press-fitted besar dan memiliki berat sendiri yang signifikan, maka tampak tidak stabil dan kurang aman. Karena rangka yang lebih lebar, maka, ini mengambil bagian dari posisi pengoperasian press-fitting, menciptakan ketidaknyamanan dan titik buta untuk pengamatan press-fitting.

Mesin press-fitting horizontal adalah kebalikan dari mesin vertikal. Mesin ini memerlukan area pemasangan yang lebih besar, dengan benda kerja yang ditempatkan secara horizontal. Dipengaruhi oleh bobot sendiri, pemusatan dan penyesuaian lebih sulit dilakukan. Karena pemusatan dan pemosisian yang tidak stabil, masalah lebih mungkin terjadi selama proses dan pengoperasian press-fitting.

Langkah silinder hidraulik pendorong tidak sebesar mesin vertikal, dan pengembaliannya sulit dilakukan. Mesin press-fitting horizontal sebagian besar merupakan struktur kolom, mengurangi dimensi horizontal, yang bermanfaat bagi operator untuk mengamati dan mendekati benda kerja. Keunggulannya yang luar biasa adalah lingkungan yang luas, nyaman untuk bongkar muat, dan pengoperasian benda kerja, pengamatan yang jelas, penempatan benda kerja yang stabil, dan tidak ada risiko jatuh.

Hal-hal berikut ini harus diperhatikan dalam penggunaan dan pemeliharaan mesin press-fitting:

- Apabila menggunakan mesin press-fitting, pertimbangkan apakah tekanan kerja, langkah kerja, dan permukaan meja kerja berada dalam kisaran kerja yang ditetapkan.

- Sebelum menyalakan mesin, periksa apakah semua titik pelumasan pada mesin press-fitting telah terisi dengan oli pelumas.

- Periksa apakah jarak bebas antara berbagai komponen yang bergerak dan kekencangan rem sudah sesuai.

- Periksa apakah ada benda asing yang terperangkap di bagian yang berputar.

- Setelah menghubungkan ke daya, periksa apakah gerakan langkah kosong memenuhi persyaratan yang ditentukan.

- Menjaga kebersihan area kerja.

- Faktor-faktor yang memengaruhi akurasi pemasangan press-fitting termasuk kerataan permukaan kerja dan permukaan bawah slider, kesejajaran antara kedua permukaan, tegak lurusnya langkah pemasangan press-fitting ke permukaan meja kerja, dan jarak bebas rel pemandu. Ini semua adalah poin-poin penting untuk memelihara mesin press-fitting.

- Untuk mesin press-fitting yang menggunakan sistem hidraulik, perawatan sistem hidraulik yang tepat juga diperlukan.

3. Pembersihan

Pembersihan selama proses perakitan mesin penting untuk meningkatkan kualitas perakitan produk dan memperpanjang masa pakai produk. Hal ini terutama penting untuk bearing, komponen presisi, seal, dan suku cadang dengan persyaratan pembersihan khusus.

Proses pembersihan meliputi larutan pembersih, metode pembersihan, dan parameter proses, yang perlu ditentukan berdasarkan faktor-faktor seperti persyaratan pembersihan benda kerja, ukuran batch produksi, bahan benda kerja, sifat dan status adhesi pelumas permukaan, kotoran, dan kotoran mekanis. Pada saat yang sama, larutan pembersih yang dipilih harus kompatibel dengan metode pembersihan. Perlu juga dicatat bahwa benda kerja harus memiliki kemampuan pencegahan karat menengah tertentu setelah dibersihkan.

(1) Metode pembersihan

Karakteristik dan kisaran metode pembersihan umum yang dapat diterapkan ditunjukkan pada Tabel 1.

Tabel 1 Karakteristik dan rentang metode pembersihan umum yang dapat diterapkan

| Metode pembersihan | Larutan pembersih | Karakteristik | Kisaran yang berlaku |

| Menyeka | Bensin, minyak tanah, minyak diesel ringan, etanol, dan larutan pembersih kimia | Pengoperasian yang sederhana, peralatan pembersih yang sederhana, produktivitas yang rendah | Produksi satu bagian, produksi batch kecil untuk benda kerja berukuran kecil dan menengah dan pembersihan lokal untuk benda kerja berukuran besar |

| Pembersihan dengan pencelupan | Cocok untuk berbagai larutan pembersih yang umum digunakan | Pengoperasian yang sederhana; waktu pembersihan yang lebih lama, umumnya 2-20 menit. Biasanya mengadopsi pembersihan multi-langkah | Untuk benda kerja yang lebih besar dengan bentuk yang lebih kompleks. Membersihkan noda minyak yang melekat ringan |

| Pembersihan semprotan | Bensin, minyak tanah, minyak diesel ringan, larutan pembersih kimia, trikloroetilen dan larutan alkali | Efek pembersihan yang baik, produktivitas tinggi tinggi, kondisi kerja yang lebih baik, lebih kompleks peralatan | Untuk benda kerja produksi batch sedang dan besar, tidak cocok untuk bentuk yang rumit. Membersihkan kotoran yang sangat melekat dan noda minyak semi-padat |

| Pembersihan fase uap | Uap trikloroetilen | Efek pembersihan yang baik, peralatan yang lebih kompleks, persyaratan perlindungan tenaga kerja yang tinggi | Benda kerja berukuran kecil dan sedang. Baik untuk membersihkan noda minyak yang cukup melekat, efektif dalam menghilangkan kotoran |

| Pembersihan ultrasonik | Bensin, minyak tanah, minyak diesel ringan, larutan pembersih kimia dan trikloroetilen | Efek pembersihan yang baik, produktivitas tinggi; pemeliharaan dan manajemen peralatan yang lebih kompleks | Untuk benda kerja berukuran kecil dan sedang dengan persyaratan pembersihan yang tinggi, sering digunakan untuk pembersihan akhir benda kerja |

| Kombinasi pencelupan dan pembersihan semprotan | Bensin, minyak tanah, minyak diesel ringan, larutan pembersih kimia, trikloroetilen dan larutan alkali | Efek pembersihan yang baik, produktivitas tinggi; ruang lantai yang besar untuk peralatan pembersih, perawatan dan manajemen yang lebih kompleks | Untuk produksi batch, bentuk yang rumit, dan benda kerja dengan persyaratan pembersihan yang tinggi. Membersihkan noda minyak dan noda minyak semi-padat |

| Pembersihan gabungan pencelupan uap, semprotan uap, atau semprotan uap-celup | Larutan trikloroetilen dan uap trikloroetilen | Sama seperti di atas, tetapi produktivitasnya sedikit lebih rendah | Cocok untuk pembersihan fase uap, benda kerja berukuran kecil dengan persyaratan pembersihan yang tinggi. Dapat membersihkan noda minyak, terutama jenis semprotan gabungan perendaman uap, yang dapat membersihkan kotoran yang sangat melekat, dengan efek penghilangan kotoran yang baik |

(2) Larutan pembersih

1) Pelarut minyak bumi

Pelarut minyak bumi mudah disimpan dan diformulasikan sebagai pencegah karat, dan merupakan larutan pembersih tradisional. Saat menggunakan larutan pembersih ini, tindakan pencegahan kebakaran dan keamanan ventilasi harus dipertimbangkan.

Pelarut minyak bumi yang umum digunakan terutama mencakup bensin, minyak tanah, dan minyak diesel ringan. Untuk persyaratan khusus, pelarut organik serupa seperti etanol dan aseton dapat digunakan.

Bensin industri dan bensin yang dijalankan secara langsung terutama digunakan untuk membersihkan minyak, kotoran, dan kotoran mekanis yang umumnya melekat, cocok untuk benda kerja baja dan logam non-besi; bensin penerbangan digunakan untuk membersihkan benda kerja berkualitas tinggi.

Penggunaan minyak tanah lampu dan minyak diesel ringan mirip dengan bensin, tetapi kemampuan membersihkannya tidak sebaik bensin. Minyak ini lebih lambat kering setelah dibersihkan tetapi lebih aman daripada bensin.

Untuk mencegah karat pada benda kerja, sejumlah kecil (seperti 1% hingga 3% menurut massa) minyak pencegah karat tipe perpindahan atau aditif penghambat karat dapat ditambahkan ke pelarut minyak bumi. Oli pencegah karat tipe perpindahan termasuk 201, FY-3, 661, dll. Bensin pencegah karat juga dapat diformulasikan sendiri; formula untuk bensin pencegah karat ditunjukkan pada Tabel 2.

Bensin pencegah karat ini memiliki kemampuan membersihkan yang kuat, dapat membersihkan keringat tangan, garam anorganik, minyak, dll., dan memberikan perlindungan karat menengah untuk baja, paduan tembaga, dan benda kerja lainnya. Pada saat yang sama, operator harus menggunakan "sarung tangan cair" pada tangan mereka untuk mencegah keringat tangan dari benda kerja yang berkarat dan untuk menghindari iritasi pada tangan akibat bensin, minyak tanah, solar, dll.

Tabel 2 Formula bensin pencegah karat

| Komponen | Fraksi massa (%) |

| Natrium sulfat minyak bumi | 1 |

| Span-80 | 1 |

| Lauril alkohol asilamida | 1 |

| Larutan alkohol benzotriazol 1% | 1 |

| Air suling | 2 |

| Bensin No. 200 | 94 |

Pelarut minyak bumi umumnya digunakan pada suhu kamar. Jika diperlukan pemanasan, suhu oli untuk minyak tanah lampu tidak boleh melebihi 40°C, dan untuk minyak tanah pelarut tidak boleh melebihi 65°C, dan pemanasan langsung pada wadah dengan api tidak diperbolehkan. Untuk oli mekanik, oli turbin, dan oli transformator, suhu oli tidak boleh melebihi 120°C.

2) Larutan alkali

Saat menyiapkan larutan alkali, sedikit bahan pembersih surfaktan dapat ditambahkan untuk meningkatkan kemampuan pembersihan. Saat membersihkan dengan larutan alkali, perhatikan: noda minyak yang tebal harus dibersihkan terlebih dahulu; benda kerja dengan sifat material yang berbeda tidak boleh dibersihkan bersamaan; setelah dibersihkan, benda kerja harus dibilas atau dicuci bersih dengan air dan dikeringkan. Formula larutan alkali yang umum, parameter proses, dan penerapannya ditunjukkan pada Tabel 3.

Tabel 3 Formula larutan alkali yang umum, parameter proses, dan penerapannya

| Komposisi/(g/L) | Parameter proses utama | Penerapan |

| Natrium hidroksida 50-55 Natrium fosfat 25-30 Natrium karbonat 25-30 Natrium silikat 10-15 | Suhu pembersihan 90-95 ° C Pembersihan dengan pencelupan atau semprotan Waktu pembersihan 10 menit | Benda kerja baja, dengan noda minyak yang sangat melekat atau sejumlah kecil noda minyak yang tidak larut dan kotoran |

| Natrium hidroksida 70-100 Natrium karbonat 20-30 Natrium fosfat 20-30 | Suhu pembersihan 90-95 ° C Pembersihan dengan pencelupan atau semprotan Waktu pembersihan 7-10 menit | Benda kerja baja paduan nikel-kromium |

| Natrium hidroksida 5-10 Natrium fosfat 50-70 Natrium karbonat 20-30 | Suhu pembersihan 80-90°C Pembersihan dengan pencelupan atau semprotan Waktu pembersihan 5-8 menit | Benda kerja paduan baja dan tembaga |

| Natrium hidroksida 5-10 Natrium fosfat ≈50 Natrium silikat ≈30 | Suhu pembersihan 60-70°C Pembersihan dengan pencelupan atau semprotan Waktu pembersihan ≈5 menit | Benda kerja aluminium dan paduan aluminium |

3) Larutan pembersih kimia

Larutan pembersih kimia mengandung surfaktan, juga dikenal sebagai larutan pembersih pengemulsi, yang memiliki kemampuan pembersihan yang baik untuk minyak dan kotoran yang larut dalam air. Larutan pembersih ini mudah disiapkan, stabil dan tahan lama, tidak beracun, tidak mudah terbakar, aman digunakan, berbiaya rendah, dan beberapa larutan pembersih kimia juga memiliki kemampuan pencegahan karat tingkat menengah tertentu, sehingga sangat cocok untuk pembersihan proses menengah selama perakitan. Ada banyak formula untuk larutan pembersih kimia; formula larutan pembersih kimia yang umum, parameter proses, dan penerapannya ditunjukkan pada Tabel 4.

Tabel 4 Formula larutan pembersih kimia yang umum, parameter proses, dan penerapannya

| Komposisi dan fraksi massa (%) | Parameter proses utama | Penerapan |

| 105 bahan pembersih 0,5 6501 bahan pembersih 0,5 Sisa air | Suhu pembersihan 85°C Tekanan semprotan 0.15MPa Waktu pembersihan 1 menit | Benda kerja baja. Terutama untuk membersihkan noda oli dan kotoran mekanis yang terutama terdiri dari oli mesin |

| 664 bahan pembersih 2-3 Sisa air | Suhu pembersihan 75°C Rendam dan cuci, gerakkan ke atas dan ke bawah Waktu pencucian 3 ~ 4 menit | Benda kerja baja. Tidak cocok untuk mencuci benda kerja logam non-besi seperti tembaga dan seng. Terutama untuk membersihkan asam stearat, parafin, vaseline, dll. |

| 6501 bahan pembersih 0,2 6503 bahan pembersih 0,2 Trietanolamina oleat 0,2 Sisa air | Suhu pembersihan 35 ~ 45 ℃ Pembersihan ultrasonik (frekuensi kerja 17 ~ 21kHz) Waktu pembersihan 4 ~ 8 menit | Benda kerja baja mesin yang presisi. Membersihkan minyak mineral dan residu pasta gerinda yang mengandung kromium oksida, dll. |

| 6503 bahan pembersih 0,5 Agen pembersih TX-10 0,3 Polietilen glikol (massa molekul relatif sekitar 400) 0,2 Dibutil ftalat 0,2 Trisodium fosfat 1,5 ~ 2,5 Sisa air | Suhu pembersihan 35 ~ 45 ℃ Pembersihan ultrasonik (frekuensi kerja 17 ~ 21kHz) Waktu pembersihan 4 menit | Benda kerja baja mesin yang presisi. Terutama untuk pembersihan Gemuk |

| 664 bahan pembersih 0,5 Agen pembersih Pingping Jia 0.3 Trietanolamina 1.0 Asam oleat 0,5 Polietilen glikol (massa molekul relatif sekitar 400) 0,2 Sisa air | Suhu pembersihan 75 ~ 80 ℃ Rendam dan cuci, gerakkan ke atas dan ke bawah Waktu pembersihan 1 menit | Benda kerja baja mesin yang presisi. Kemampuan yang sangat kuat untuk membersihkan minyak |

4) Trikloroetilen

Trikloroetilen memiliki keunggulan seperti efisiensi penghilangan lemak yang tinggi, efek pembersihan yang baik, dan tidak mudah terbakar. Dengan penambahan stabilisator yang sesuai, dapat membersihkan benda kerja logam non-besi seperti paduan aluminium dan magnesium. Namun, peralatan pembersihnya relatif rumit, membutuhkan sistem ventilasi yang baik dan sistem pemulihan cairan pembersih. Perhatian juga harus diberikan pada pencegahan korosi pada benda kerja dan tangki pembersih.

Trikloroetilen adalah pelarut yang kuat dengan titik didih rendah, mudah menguap dan mengembun. Memiliki kepadatan uap yang tinggi dan tidak mudah menyebar, sehingga cocok untuk pembersihan uap. Ini juga dapat digunakan untuk pembersihan pencelupan, pembersihan semprotan, atau kombinasi dari tiga metode pembersihan. Saat digunakan untuk pembersihan ultrasonik, ini sangat cocok untuk membersihkan komponen instrumen, elemen optik, dan komponen elektronik dengan persyaratan kualitas tinggi.

Selain itu, ada pembersihan ultrasonik. Mekanisme pembersihan ultrasonik adalah memasukkan getaran ultrasonik ke dalam cairan pembersih, menyebabkan sejumlah besar gelembung kavitasi muncul dalam cairan pembersih, yang secara bertahap tumbuh dan kemudian tiba-tiba runtuh.

Ketika gelembung-gelembung itu runtuh, mereka menghasilkan gelombang mikro dari bagian tengah ke arah luar, dengan tekanan yang bisa mencapai ratusan atau bahkan ribuan atmosfer, mendorong penghilangan noda minyak yang melekat pada benda kerja. Pada saat yang sama, osilasi gelembung kavitasi yang kuat meningkatkan dan mempercepat emulsifikasi dan pelarutan cairan pembersih pada noda minyak, sehingga meningkatkan kemampuan pembersihan.

(3) Pemilihan metode pembersihan

Pemilihan metode pembersihan dan peralatan serta cairan pembersih yang sesuai harus didasarkan pada kondisi tertentu seperti skala produksi pabrik, ukuran batch, dimensi struktur benda kerja, karakteristik bentuk, persyaratan kebersihan, bahan, dan kondisi pra-pembersihan.

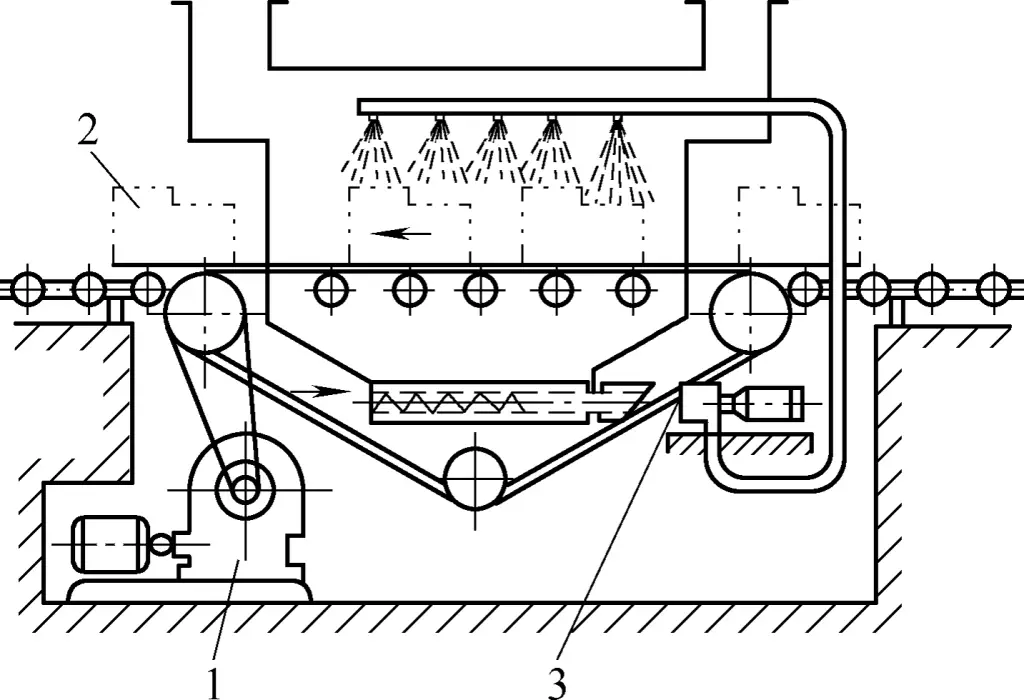

Untuk produksi batch besar dengan efisiensi produksi yang tinggi, peralatan pembersih yang sesuai dengan itu harus dipilih, dengan operasi kontinu gaya ban berjalan, input dan output kontinu, dan bahkan penggunaan teknologi kontrol otomatis yang canggih, seperti mesin pembersih yang ditunjukkan pada Gambar 9.

1-Motor listrik

2-Benda Kerja

Pompa 3-Sirkulasi

Ini juga dapat dilengkapi dengan beberapa lengan robot dan penyesuaian serta penghitungan otomatis, pemulihan dan perawatan cairan pembersih, umpan balik inspeksi otomatis, dan sistem kontrol lainnya. Untuk benda kerja yang lebih besar dan batch kecil, meja putar atau ruang pembersih tetap dapat digunakan, memilih sudut yang berbeda dari posisi yang berbeda untuk menyemprotkan cairan pembersih pada benda kerja menggunakan nozel pembersih.

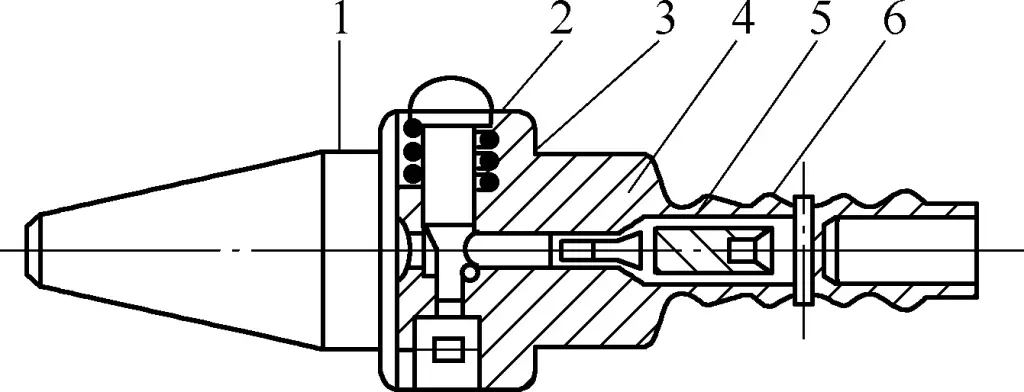

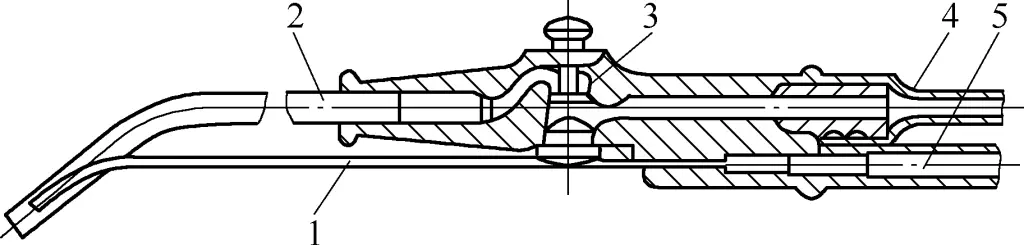

Selama proses pembersihan, benda kerja dapat diputar sesuai kebutuhan. Setelah pembersihan semprotan, hentikan penyemprotan dan gunakan udara bertekanan untuk meniup hingga bersih dan kering. Struktur nosel udara bertekanan ditunjukkan pada Gambar 10; nosel pembersih ditunjukkan pada Gambar 11.

1-Nozzle

2-Switch

3-Pegas

Batang 4-push

Katup 5-kerucut

6-Tubuh

Tabung semprotan 1-deterjen

2-Tabung semprotan udara bertekanan

3-Sakelar

4-Pipa udara terkompresi

Pipa 5-Deterjen

Untuk benda kerja kecil dengan perlekatan noda minyak yang parah, pencelupan atau pembersihan semprotan harus dilakukan terlebih dahulu. Untuk meningkatkan kualitas pembersihan dan mempersingkat waktu pembersihan, beberapa cairan pembersih yang berbeda sering digunakan, dengan tangki terpisah untuk pembersihan berurutan, masing-masing tangki berfokus pada aspek yang berbeda dari penghilangan noda minyak.

Untuk benda kerja dengan dimensi dan massa yang lebih besar, pembersihan lokal sering digunakan. Benda kerja dapat direndam sebagian dalam tangki pembersih ultrasonik untuk dibersihkan; desain struktural khusus juga dapat dibuat sesuai dengan bentuk benda kerja yang besar atau persyaratan area pembersihan lokal untuk mencapai pembersihan lokal.

Untuk benda kerja dengan bentuk yang sangat kompleks atau lubang dan alur dengan berbagai ukuran, pembersihan ultrasonik dengan frekuensi getaran yang berbeda dapat digunakan. Operasi pembersihan harus menjaga lingkungan yang bersih dan secara ketat mengikuti spesifikasi proses, yang sangat penting untuk mencapai produksi yang aman.

(4) Tindakan pencegahan untuk pekerjaan pembersihan komponen

1) Komponen harus dibersihkan secara menyeluruh sebelum dirakit. Sebelum perakitan, sisa pasir cetakan, serpihan, karat, dll. pada komponen harus dibersihkan secara menyeluruh. Tempat-tempat yang mudah menyimpan serpihan seperti lubang dan lekukan harus dibersihkan dengan sangat hati-hati, dan gerinda serta ujung-ujungnya yang tajam harus dihilangkan. Beberapa bagian, seperti bagian dalam rumah, perlu dicat setelah dibersihkan.

Jika pembersihan tidak dilakukan secara menyeluruh, maka akan mempengaruhi kualitas perakitan dan masa pakai mesin. Sebagai contoh, pemandu geser dapat mempercepat keausan karena sisa partikel pasir dan serpihan di antara permukaan perkawinan, dan bahkan kecelakaan serius seperti "kejang" pemandu dapat terjadi.

2) Perhatikan pembersihan chip yang dihasilkan selama proses perakitan. Selama perakitan, beberapa bagian memerlukan pemrosesan tambahan, seperti pengeboran, reaming untuk menemukan lubang pin, dan mengetuk ulir. Chip yang dihasilkan harus dibuang. Bila perlu, pemrosesan tambahan harus dilakukan jauh dari lokasi perakitan untuk mencegah chip jatuh ke permukaan perkawinan.

3) Jangan merusak presisi asli saat membersihkan permukaan perkawinan yang penting. Karat dan cat kering pada permukaan mesin dapat dihilangkan dengan kikir, pengikis, dan amplas. Untuk permukaan perkawinan yang penting, perawatan ekstra harus dilakukan selama pembersihan agar tidak merusak presisi aslinya.

4) Jangan merusak komponen selama proses pembersihan. Berhati-hatilah untuk tidak merusak komponen selama pembersihan. Jika ada sedikit penyok atau gerinda, dapat diperbaiki dengan batu gerinda atau pengikis, lalu dibersihkan kembali.

5) Jangan gunakan bensin untuk membersihkan komponen karet. Untuk komponen karet seperti cincin penyegel, dilarang keras membersihkannya dengan bensin untuk mencegah deformasi. Cairan pembersih atau alkohol harus digunakan untuk membersihkan.

6) Jangan gunakan benang katun untuk membersihkan bantalan gelinding. Saat membersihkan bantalan gelinding, alat seperti sikat harus digunakan, bukan benang katun, untuk mencegah serat kapas memasuki bantalan dan mempengaruhi kualitas perakitan.

7) Mencegah kontaminasi sekunder pada komponen yang sudah dibersihkan. Untuk komponen yang sudah dibersihkan, jangan menyekanya sembarangan selama perakitan, karena dapat dengan mudah mengotori komponen dan menyebabkan kontaminasi sekunder.

Setelah dibersihkan, komponen harus dibiarkan mengering dari tetesan oli sebelum dirakit untuk mencegah kontaminasi oli yang mempengaruhi kualitas kebersihan perakitan. Jika komponen yang telah dibersihkan tidak segera dirakit, tindakan harus dilakukan untuk mencegah pemaparan yang terlalu lama, yang dapat menyebabkan debu mengotori komponen.

8) Jangan lalai menambahkan oli pelumas dan lakukan penyesuaian yang diperlukan sebelum perakitan. Permukaan perkawinan umumnya perlu dilumasi dengan oli sebelum perakitan, jika tidak, fenomena seperti goresan pada permukaan perkawinan dapat terjadi selama perakitan. Untuk permukaan sambungan yang bergerak, kegagalan melumasi dapat dengan mudah menyebabkan resistensi dalam gerakan, keausan yang dipercepat, atau bahkan permukaan yang kabur karena kurangnya pelumasan.

Gerinda yang dihasilkan dari pemesinan pada komponen dan penyok yang disebabkan oleh benturan selama pemindahan proses, sering kali mudah terlewatkan, sehingga memengaruhi presisi perakitan. Oleh karena itu, perhatian harus diberikan untuk memperbaiki cacat ini pada komponen selama perakitan.