I. Pengetahuan Proses Dasar

1. 1. Penyadapan Benang

Penyadapan ulir adalah proses pemotongan ulir internal pemesinan pada komponen dengan menggunakan alat bantu yang sesuai (tap dan kunci pas).

(1) Alat Umum untuk Penyadapan Benang

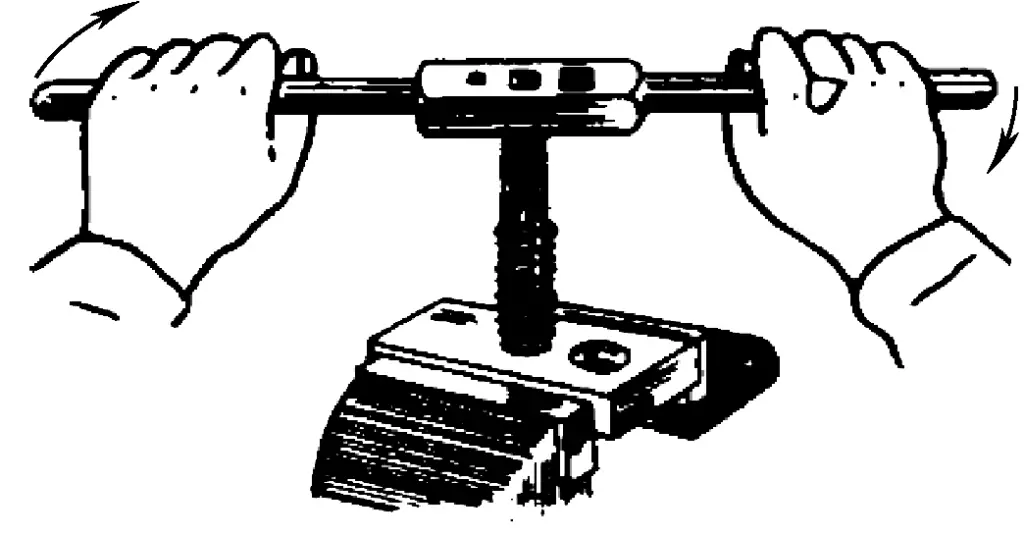

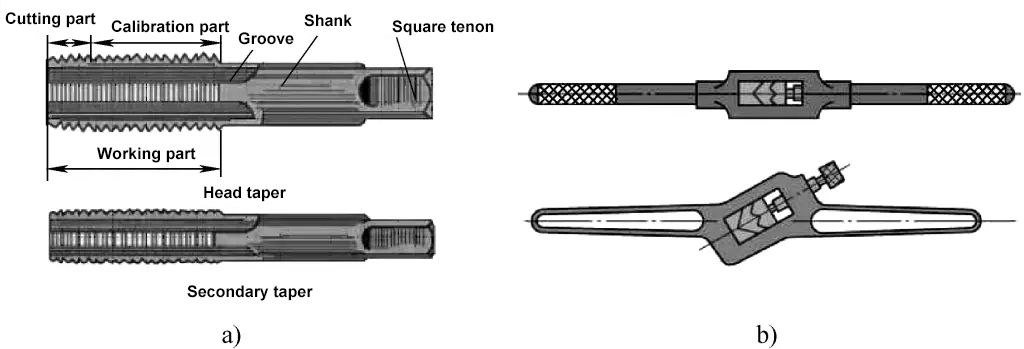

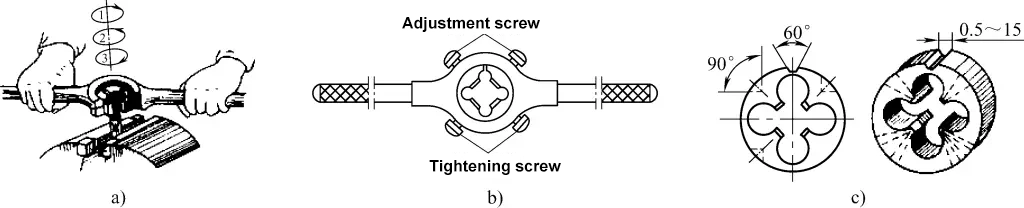

Gambar 1 menunjukkan proses penyadapan ulir secara manual oleh tukang, dan Gambar 2 menunjukkan alat penyadapan ulir manual yang umum digunakan.

a) Ketuk

b) Kunci pas

Apabila mengetuk ulir, untuk mengurangi gaya pemotongan dan meningkatkan daya tahan keran, seluruh jumlah pemotongan didistribusikan di antara beberapa keran. Keran-keran yang bekerja bersama untuk menyelesaikan penyadapan ulir ini disebut set. Keran yang digunakan untuk memulai penyadapan ulir disebut keran awal, diikuti oleh keran kedua, dan yang terakhir adalah keran ketiga (umumnya dikenal sebagai keran pertama, keran kedua, dan keran ketiga).

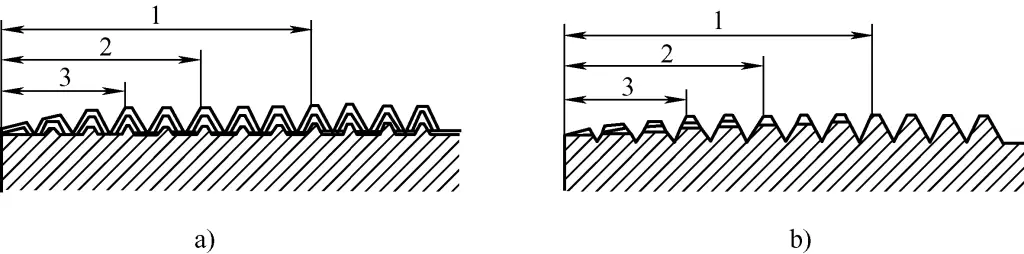

Gambar 3 menunjukkan distribusi jumlah pemotongan untuk satu set keran, yang meliputi distribusi tirus dan distribusi kolom. Umumnya, untuk tap ukuran M6 hingga M24, setiap set berisi dua tap. Untuk ulir di bawah M6 atau di atas M24, setiap set berisi tiga tap.

a) Distribusi Pemotongan Tirus

b) Distribusi Pemotongan Kolom

Ketukan Awal atau Ketukan Kasar Pertama (Ketukan Awal)

Ketukan 2-Tengah atau Ketukan Kasar Kedua (Ketukan Kedua)

Ketukan 3-Final atau Ketukan Selesai (Ketukan Ketiga)

(2) Diameter dan Kedalaman Lubang yang Dibor (Umumnya Dikenal sebagai Lubang Bawah) Sebelum Penyadapan Benang

Sebelum penyadapan ulir, lubang bawah untuk penyadapan dibor terlebih dahulu dengan menggunakan mata bor, dan pemilihan diameter lubang bawah sangat penting. Praktik telah menunjukkan bahwa jika diameter lubang bawah terlalu besar, tinggi dan kedalaman ulir mesin tidak akan mencukupi, dan bagian atas ulir tidak akan tajam; jika diameter lubang bawah terlalu kecil, penyadapan ulir akan sulit dilakukan dan dapat dengan mudah menyebabkan keran putus.

Prinsip pemilihan yang benar pada umumnya didasarkan pada bahan benda kerja (plastik atau getas) dan jumlah pemuaian lubang selama pengeboran. Bahkan pada penyadapan ulir, pastikan bahwa terdapat celah antara akar gigi tap dan ujung atas bentuk ulir, serta bentuk ulir yang lengkap.

1) Perhitungan Diameter Lubang Bawah Sebelum Penyadapan Ulir

Praktik telah menunjukkan bahwa diameter mata bor untuk mengebor lubang bawah untuk ulir standar dapat ditentukan dengan rumus empiris berikut ini:

Untuk baja dan bahan ulet Dbor = D - P

Untuk besi tuang dan bahan rapuh Dbor = D - (1,05 ~ 1,1) P

Dimana Dbor adalah diameter lubang bawah sebelum mengetuk (mm); D adalah diameter utama ulir internal (mm), yaitu diameter nominal ulir benda kerja; P adalah pitch (mm).

Misalnya, ketika mengetuk ulir M10 pada benda kerja baja karbon sedang dan besi tuang, hitunglah diameter mata bor sebelum mengebor.

Baja karbon sedang termasuk bahan yang ulet, sehingga diameter mata bor adalah

Dbor=D-P=(10-1.5)mm=8.5mm

Besi tuang termasuk bahan yang rapuh, sehingga diameter mata bor

Dbor=D-1.1P=(10-1.1×1.5)mm=8.35mm

Setelah pembulatan, pilih nilai seri diameter mata bor 8,4mm.

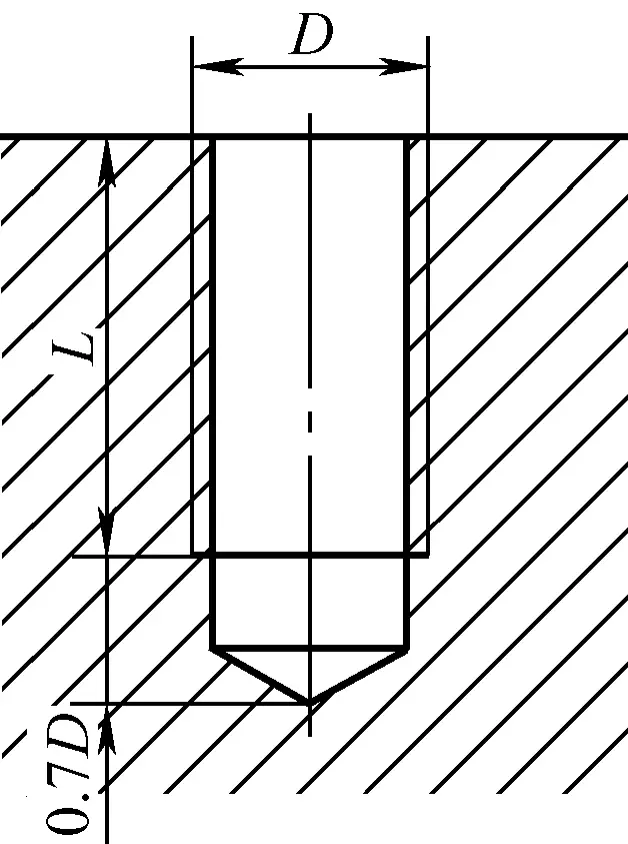

2) Perhitungan kedalaman lubang yang sudah dibor sebelumnya untuk mengetuk ulir dalam lubang buta

Seperti yang ditunjukkan pada Gambar 4, ketika mengetuk ulir di lubang buta, kedalaman panjang halus h harus setidaknya sama dengan jumlah panjang ulir L dan bagian pemotongan tambahan pada tap, karena bagian pemotongan tap tidak dapat menghasilkan ulir yang lengkap. Panjang tambahan ini kira-kira sama dengan 0,7 dari diameter utama ulir internal, yaitu,

h = L + 0.7D

2. Die threading

Die threading juga disebut threading, yaitu proses pemotongan untuk menghasilkan ulir eksternal pada batang bundar dengan menggunakan alat yang sesuai (die dan die wrench).

(1) Alat penguliran mati

Gambar 5 menunjukkan proses dan alat bantu penguliran die secara manual.

a) Proses penguliran die secara manual

b) Kunci pas untuk penguliran

c) Mati untuk penguliran

(2) Menentukan diameter batang bundar sebelum penguliran cetakan

Pada proses die threading, seperti halnya pada tapping, pahat (die) juga melakukan ekstrusi pada bagian ulir benda kerja, oleh karena itu, diameter batang bundar harus sedikit lebih kecil daripada diameter utama ulir. Rumus empirisnya adalah

d′ = d - 0.13P

Dalam rumus, d' adalah diameter batang bundar (mm); d adalah diameter utama ulir eksternal (mm), yaitu, diameter nominal ulir; P adalah pitch (mm).

II. Keterampilan operasional dasar

1. Proses operasi penyadapan

(1) Langkah-langkah penyadapan

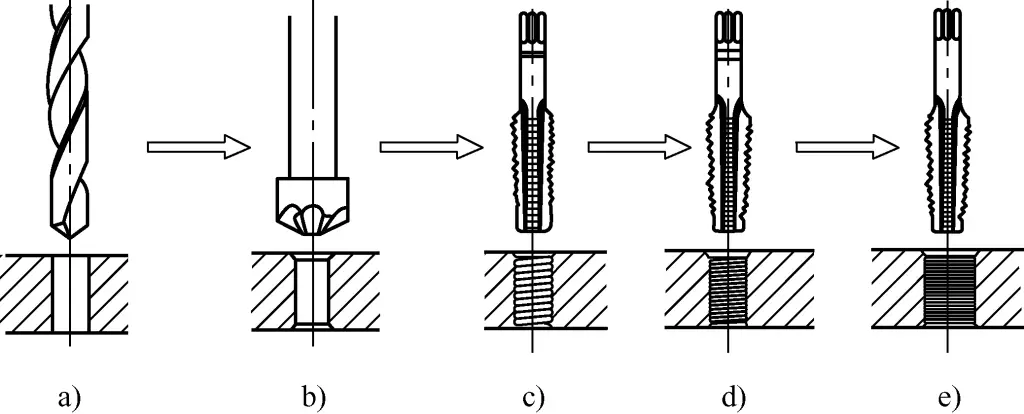

Langkah-langkah untuk melakukan penyadapan ditunjukkan pada Gambar 6.

a) Mengebor lubang bawah

b) Melubangi pintu masuk lubang

c) Ketukan pertama

d) Ketukan kedua

e) Ketukan ketiga

(2) Poin-poin penting dan tindakan pencegahan untuk penyadapan

1) Poin-poin penting untuk penyadapan

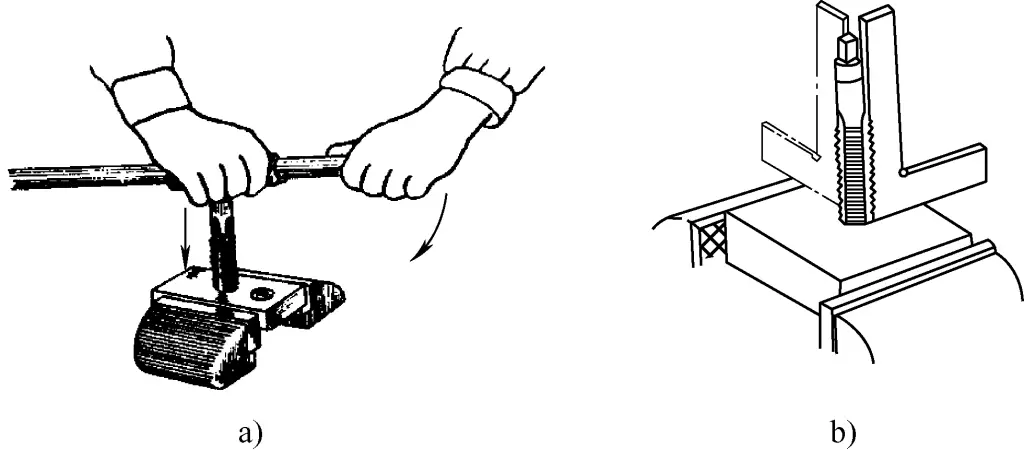

Kunci untuk mengetuk adalah penguliran awal, dan metode pengoperasiannya ditunjukkan pada Gambar 7. Pegang bagian tengah kunci pas dengan tangan kanan dan tekan ke bawah, sambil memutar kunci pas secara perlahan dengan tangan kiri, seperti yang ditunjukkan pada Gambar 7a. Setelah tap pertama memasuki 1-2 putaran, periksa secara visual dari arah depan dan belakang, kiri dan kanan, atau gunakan kotak untuk memeriksa ketegaklurusan tap terhadap benda kerja, seperti yang ditunjukkan pada Gambar 7b.

a) Penguliran awal

b) Memeriksa tegak lurus

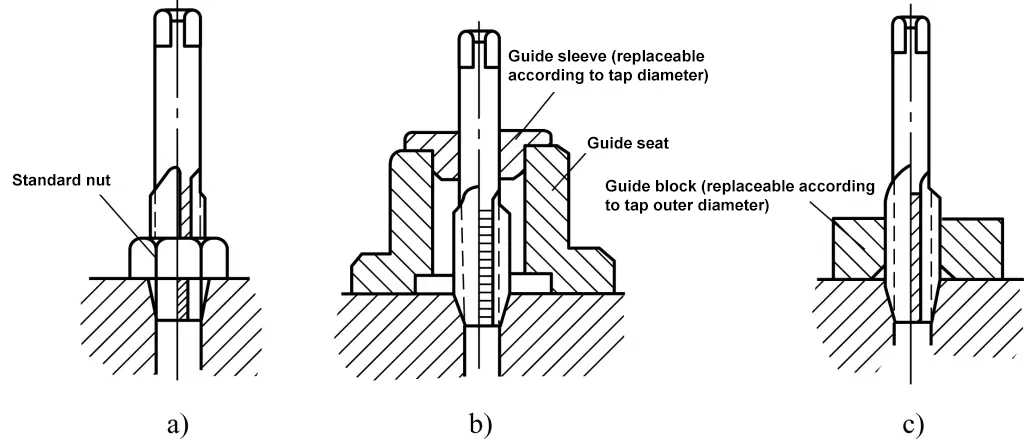

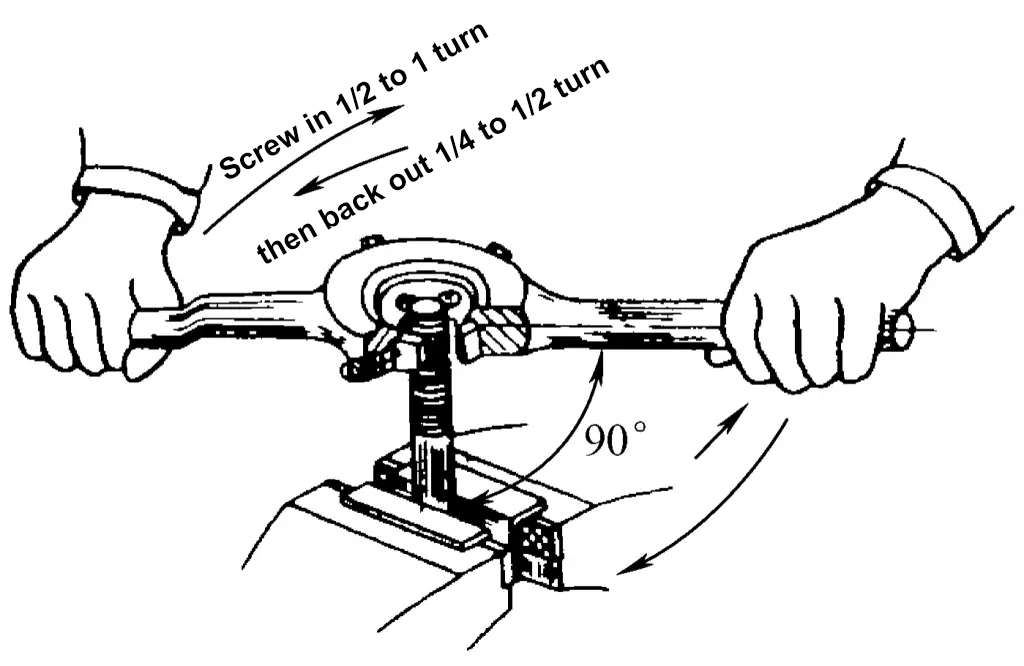

Untuk memastikan vertikalitas penguliran awal keran tirus, mur standar atau alat pemandu khusus dapat digunakan, seperti yang ditunjukkan pada Gambar 8. Setelah penguliran awal, jangan berikan tekanan dengan kedua tangan; sebagai gantinya, gunakan kekuatan rotasi yang seimbang dan merata untuk memutar kunci pas keran. Setelah memutar 1/2 hingga 1 putaran, putar balik 1/4 hingga 1/2 putaran, seperti yang ditunjukkan pada Gambar 9. Setelah keran lancip selesai, ikuti urutan untuk beralih ke keran lancip kedua dan ketiga untuk penguliran.

a) Memandu dengan mur standar

b) Memandu dengan selongsong pemandu khusus

c) Memandu dengan blok pemandu khusus

2) Tindakan pencegahan untuk penguliran

① Saat memegang keran dengan kunci inggris keran, tangkai persegi keran harus dijepit.

② Saat memasang benang pada bahan yang lebih keras, jika terasa sangat sulit, jangan paksakan untuk memutarnya. Alih-alih, lakukan penguliran secara bergantian antara tirus awal dan tirus kedua, lakukan penguliran secara bergantian (ulir beberapa putaran dengan tirus awal, alihkan ke tirus kedua untuk beberapa putaran, kemudian kembali ke tirus awal, dan seterusnya).

③ Selama proses penguliran, cairan pemotongan harus ditambahkan tepat waktu:

- Saat memasang ulir besi tuang, oli mesin umumnya digunakan untuk pendinginan dan pelumasan. Karena besi tuang yang direndam dalam minyak tanah akan menyebabkan diameter lubang menyusut, maka minyak tanah tidak boleh digunakan untuk pendinginan dan pelumasan selama penguliran.

- Saat memasang ulir baja, lebih cocok menggunakan minyak diesel untuk pelumasan; untuk paduan aluminium atau tembaga murni, minyak tanah dapat digunakan untuk pelumasan.

(3) Masalah umum selama penguliran (lihat Tabel 1)

Tabel 1: Masalah yang dihadapi dalam penguliran dan analisis penyebabnya

| Masalah yang dihadapi | Analisis penyebab utama | |

| Benang yang rusak | Mulut benang yang rusak | Saat penguliran awal, penangan tap tidak dipegang dengan mantap, sehingga berulang kali mengoreksi vertikalitas tap ke permukaan ujung benda kerja, yang menyebabkan ulir rusak |

| Memilih diameter yang terlalu kecil untuk dasar lubang ulir, sehingga menyulitkan keran untuk memotong, yang menyebabkan mulut ulir rusak | ||

| Kerusakan benang parsial lainnya | Memaksakan penguliran tanpa menyejajarkan keran dengan benang yang telah dipotong sebelumnya ketika beralih ke keran lancip kedua atau ketiga | |

| Tidak membalikkan untuk menghilangkan serpihan sesuai kebutuhan, menyebabkan serpihan besi menempel pada mata potong dan merusak benang yang dipotong | ||

| Saat memasang benang pada bahan plastik, tidak menambahkan cairan pemotongan tepat waktu akan menyebabkan pemuaian termal dan sobek setelah bahan dipotong, sehingga menyebabkan benang rusak dan bahan menempel pada mata potong | ||

| Lubang ulir yang tidak sejajar | 1) Selama penguliran awal, sumbu tap tidak tegak lurus terhadap permukaan ujung benda kerja dan tidak terkoreksi secara efektif; 2) Gaya yang tidak merata yang diterapkan oleh kedua tangan selama penguliran, menyebabkan ketidaksejajaran saat memotong | |

| Kedalaman ulir tidak mencukupi (tinggi ulir tidak cukup) | 1) Diameter lubang bawah dipilih terlalu besar; 2) Keran sudah aus | |

| Kerusakan keran | 1) Diameter lubang dasar terlalu kecil sebelum penguliran; 2) Mengoreksi atau melanjutkan penguliran secara paksa ketika keran terlalu miring; 3) Keripik memacetkan keran, tetapi masih memutar keran secara paksa; 4) Gigi pemotong keran terlalu tumpul, sehingga memotong secara paksa; 5) Kekuatan yang tidak merata atau berlebihan dengan kedua tangan; 6) Bahan terlalu keras atau memiliki bintik-bintik keras di dalamnya | |

2. Proses operasi penguliran

(1) Talang batang bundar

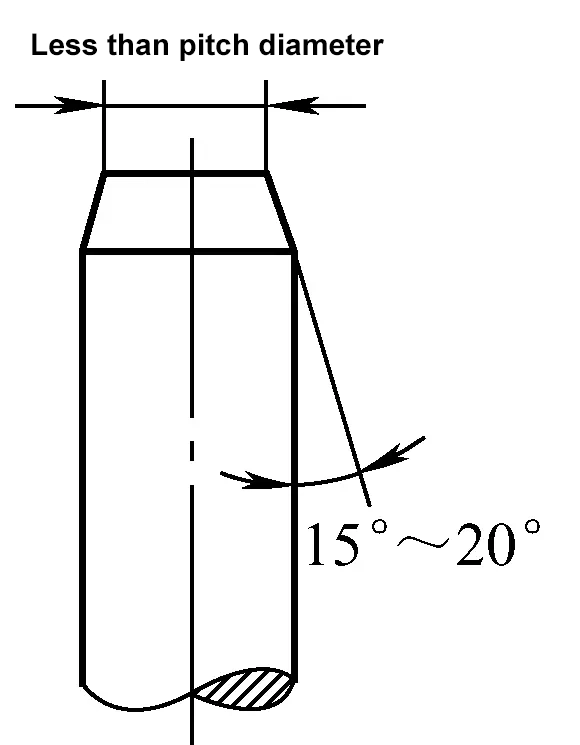

Pada awal penguliran, untuk memastikan cetakan masuk dengan mulus ke benda kerja dan memandu dengan benar, ujung batang bundar harus dilubangi sebelum melakukan penguliran. Persyaratan chamfering seperti yang ditunjukkan pada Gambar 10.

(2) Penjepitan benda kerja

Selama penguliran, karena torsi pemotongan yang besar dan bentuk benda kerja yang silindris, bantalan berbentuk V atau lapisan logam lunak yang tebal harus digunakan pada rahang untuk menjepit batang bundar dengan kuat. Selain itu, bagian batang bundar yang akan diulir tidak boleh memanjang terlalu jauh dari rahang.

(3) Poin-poin penting untuk operasi penguliran

- Selama proses penguliran, permukaan cetakan harus selalu tegak lurus terhadap sumbu batang bundar.

- Apabila mulai mengulir, pegang bagian tengah die holder dengan tangan kanan Anda, berikan tekanan di sepanjang sumbu batang bundar, dan putar searah jarum jam secara terkoordinasi dengan tangan kiri Anda. Cara lainnya, pegang gagang die holder dengan kedua tangan (pegang di dekat bagian tengah), berikan tekanan, dan putar secara serentak, seperti ditunjukkan pada Gambar 11.

- Setelah cetakan memotong benang ke dalam batang, gunakan gaya rotasi dengan kedua tangan untuk mengulirkan benang keluar.

- Selama penguliran, cairan pemotongan harus digunakan untuk mengurangi kekasaran permukaan ulir dan memperpanjang usia pakai die. Umumnya, emulsi pekat atau oli mesin digunakan.

(4) Masalah umum selama penguliran (lihat Tabel 2)

Tabel 2 Masalah umum selama penguliran dan analisis penyebabnya

| Masalah | Analisis penyebab utama |

| Benang yang rusak | 1) Dudukan die yang tidak stabil selama inisiasi, berulang kali mengoreksi tegak lurus permukaan die ke sumbu batang bundar, yang menyebabkan benang rusak; 2) Memilih diameter batang bundar yang terlalu besar sebelum memasang ulir, sehingga menyulitkan cetakan untuk memotong, yang mengakibatkan ulir rusak |

| Lubang ulir yang miring | 1) Permukaan cetakan tidak tegak lurus terhadap sumbu batang bundar selama penguliran; 2) Talang ujung batang yang buruk, sehingga sulit untuk memposisikan cetakan dengan benar; 3) Kekuatan yang tidak merata dengan kedua tangan selama penguliran, menyebabkan kemiringan saat memotong |

| Kedalaman ulir tidak cukup (tinggi ulir tidak cukup) | 1) Diameter batang bundar terlalu kecil; 2) Batang bundar dibengkokkan; 3) Apabila menyesuaikan posisi cetakan, cetakan akan berayun ke atas dan ke bawah beberapa kali |